4. PENGOLAHAN DAN ANALISA DATA

4.1 Tinjauan Umum Perusahaan

PT. XYZ merupakan anak perusahaan dari PT. ASTRA Otoparts tbk. PT.

XYZ Indonesia adalah perusahaan yang bergerak di bidang industri otomotif dalam pembuatan rantai motor (motorcycle chain). PT. XYZ adalah satu-satunya perusahaan yang memproduksi rantai di Indonesia. Jenis rantai yang diproduksi PT.

XYZ ada 2 yaitu Drive Chain dan i. Drive chain adalah rantai yang terdapat pada roda bagian belakang motor dan komponen penyusun rantai tersebut cenderung lebih besar dibanding ukuran komponen penyusun dari Engine Chain. Engine Chain adalah rantai yang terletak dibagian dalam mesin yang berfungsi untuk menggerakan piston dan komponen penyusun rantai ini cenderung kecil, Engine Chain terbagi menjadi 2 rantai yaitu Cam Chain dan Silent Chain. PT. XYZ Indonesia saat ini memiliki 4 Plant (pabrik) yang berlokasi di daerah Jakarta.

PT. XYZ juga melakukan impor gear atau sporket untuk dijual bersama dengan rantai yang diproduksi. Sporket adalah gear tempat dimana rantai dililitkan pada motor menjadi suatu sistem sehingga kendaraan dapat berjalan. Rantai dan sporket dijual ke perusahaan-perusahaan motor terkenal seperti Yamaha, Honda, dan Kawasaki. Produk rantai dipasarkan dengan 2 macam cara yaitu RM dan OEM.

Produk yang dijual dengan cara RM terbagi menjadi dua yaitu GP dan brand XYZ itu sendiri. GP dijual ke perusahaan kendaraan lain dan dikemasi dengan merk perusahaan pembeli tersebut. Brand PT. XYZ dijual dengan merk perusahaan PT.

XYZ sendiri. Lokasi perusahaan PT. XYZ terbagi menjadi 4 yaitu:

1. Plant 1 yang berlokasi di Jl. Rawagelam IV No. 4, Kawasan Industri Pulogadung.

2. Plant 2 yang berlokasi di Jl. Pulogadung No. 30, Kawasan Industri Pulogadung.

3. Plant 3 yang berlokasi di Jl. Narogong Km. 15 Pangkalan VI, Cilengsi, Bekasi.

4. Plant 4 yang berlokasi di Jl. By Pass Krian KM 26 No. 8, Sidoarjo, Jawa Timur.

Plant 1 adalah tempat manufacturing PT. XYZ untuk memproduksi semua komponen rantai sepeda motor mulai dari pin, bush, OLP, dan ILP. Komponen yang diproduksi di plant 1 dikirim ke plant 2 untuk dilakukan assembly. Plant 3 adalah tempat yang digunakan untuk memproduksi komponen dan assembly semua jenis rantai termasuk silent chain. Plant 4 adalah satu-satunya pabrik yang berada diluar Jawa Barat. Plant 4 memproduksi filter oil dan kabel.

4.1.1 Jam Operasional Perusahaan

Jam operasional perusahaan PT. XYZ dibagi menjadi 2 yaitu jam operasional lapangan kerja dan jam operasional kantoran. PT. XYZ menetapkan 5 hari kerja untuk setiap minggu. Senin hingga Jumat adalah jam kerja yang ditetapkan PT. XYZ. Sabtu dan Minggu ditetapkan sebagai hari libur.

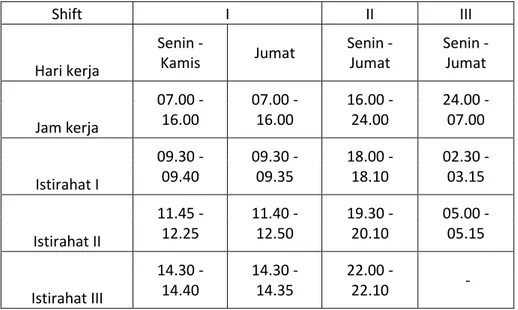

Tabel 4.1 Jam Operasional Lapangan Kerja Perusahaan

Shift I II III

Hari kerja

Senin -

Kamis Jumat Senin -

Jumat

Senin - Jumat

Jam kerja

07.00 - 16.00

07.00 - 16.00

16.00 - 24.00

24.00 - 07.00

Istirahat I

09.30 - 09.40

09.30 - 09.35

18.00 - 18.10

02.30 - 03.15

Istirahat II

11.45 - 12.25

11.40 - 12.50

19.30 - 20.10

05.00 - 05.15 14.30 - 14.30 - 22.00 -

-

Istirahat Mingguan

Sabtu dan Minggu

Tabel 4.1 menunjukkan jam operasional dilapangan kerja. Jam operasional dilapangan kerja hanya berlaku untuk operator dan pimpinan operator. Setiap operator bekerja dalam 1 shift , namun setiap hari kerja terdiri dari 3 shift kerja.

Setiap operator menangani satu jenis job dan setiap bulan ada beberapa jenis job yang operatornya akan dirotasi sehingga operator yang sebelumnya bekerja di shift 1 dapat berpindah ke shift 2 atau shift 3. Operator juga dapat dipindahkan ke job lain dalam kondisi tertentu, misalnya ada suatu job yang operatornya tidak masuk karena sakit. Jam istirahat kedua pada shift 1 adalah jam istirahat untuk makan dimana perusahaan akan menyediakan makanan dikantin.

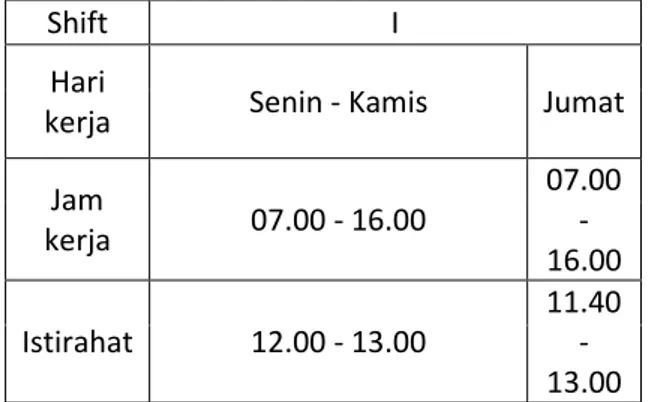

Tabel 4.2 Jam Operasional Kantoran

Tabel 4.2 menunjukkan jam operasional kantorann dan jam istirahatnya.

Jam operasional kantoran berlaku untuk divisi-divisi seperti HRD, QC, Manajer, PPC, Kepala produksi, dsb. Mereka yang memiliki divisi-divisi tersebut hanya bekerja satu shift saja yaitu dari jam 07.00 hingga 16.00. Divisi-divisi tersebut biasanya dapat lembur apabila ada pekerjaan tertentu yang belum diselesaikan.

4.1.2 Detail Produk Perusahaan

Produk utama perusahaan PT. XYZ adalah rantai. Produk rantai PT. XYZ terbagi menjadi 2 jenis rantai yaitu Drive Chain dan Engine Chain. Drive Chain

Shift I

Hari

kerja Senin - Kamis Jumat

Jam

kerja 07.00 - 16.00

07.00 - 16.00 Istirahat 12.00 - 13.00

11.40 - 13.00

adalah rantai yang berada diluar mesin sehingga dapat dilihat dengan mata telanjang ketika dipasang pada motor. Drive Chain dipasang pada bagian gear roda belakang sepeda motor dan dihubungkan ke sporket yang ada di dalam mesin untuk membantu menggerakan roda tersebut. Engine Chain adalah rantai yang berada didalam mesin. Perbedaan Engine Chain dan Drive Chain yang paling significant terletak pada komponen penyusunnya dan ukuran rantainya. Engine Chain terdiri dari terdiri dari 2 jenis rantai yaitu Cam Chain dan Silent Chain. Perbedaan significant kedua rantai Engine Chain tersebut terletak pada suara yang dihasilkan, Suara yang dihasilkan Silent Chain cenderung lebih kecil dibanding Cam Chain.

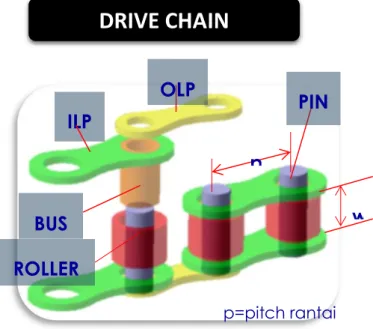

Gambar 4.1 Komponen-Komponen Penyusun Drive Chain

Drive Chain terdiri dari beberapa jenis yaitu 420, 420 SB, 420 AD, 428 H, 428 HSL. Perbedaan antara jenis Drive Chain terletak pada ukuran komponennya, namun susunan komponen dan komponen yang digunakan tetap sama. Gambar 4.1 menunjukkan komponen penyusun utama Drive Chain yaitu pin, bush, roller, OLP (Outer Link Plate), ILP (Inner Link Plate). Di luar komponen utama tersebut, terdapat komponen penyambung Drive Chain yang terdiri dari ULP (Upper Link Plate), joint Clip, dan Clip. Komponen sambungan digunakan untuk

DRIVE CHAIN

ILP

BUS ROLLERH

p

w

p=pitch rantai w=lebar rantai

OLP PIN

memanjangkan Drive Chain. Panjang Drive Chain bergantung pada permintaan Pelanggan.

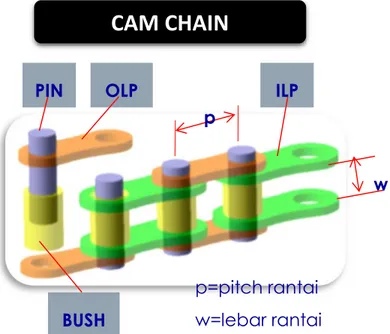

Gambar 4.2 Komponen-Komponen Penyusun Cam Chain

Berbeda dengan Drive Chain dan Silent Chain. Cam Chain terdiri dari beberapa macam jenis yaitu 25, 25 H, dan 25 SH. Cam Chain tersusun oleh 4 macam komponen utama yaitu pin, OLP, ILP, dan bush. Berbeda dengan Drive Chain yang memiliki roller yang menyelimuti bush.

Gambar 4.3 Komponen-Komponen Penyusun Silent Chain

CAM CHAIN

SILENT CHAIN

PIN OLP ILP

BUSH

p=pitch rantai w=lebar rantai

p

w

Guide Plate

Pin Tooth

Plate

Silent Chain terdiri dari 3 macam jenis rantai yaitu SCR0404 SDH, SCR0409 SDH, dan SCR0404 SV. Komponen-komponen penyusun Silent Chain yairu Guide Plate, Pin, dan Tooth Plate. Seluruh komponen penyusun Silent Chain tidak diproduksi PT. XYZ. PT. XYZ hanya mengimpor komponen penyusunnya dan melakukan assembly Silent Chain. Hal ini dikarenakan berdasarkan perhitungan, memproduksi komponen Silent Chain akan mengeluarkan biaya yang lebih besar dari pada mengimpornya.

4.1.3 Proses Assembly Rantai DC

Proses assembly Drive Chain dilakukan setelah proses heat and surface treatment. Mesin yang digunakan dalam proses assembly DC di Plant 3 ini adalah mesin ras. Berbeda dengan mesin yang digunakan pada Plant 1 PT. XYZ yaitu mesin DID yang memiliki kualitas lebih baik dibanding dengan mesin ras.

Proses pertama pada assembly yaitu menggabungkan ILP, OLP, pin, roller, dan bush. Proses kedua yaitu melakukan pengecekan daya tarik kualitas rantai pada bagian preloading pertama. Ketiga melakukan pengecekan kekurangan rantai mulai roller, bush, ILP, dan OLP.

Langkah selanjutnya setelah melakukan pengecekan rantai yaitu riveting.

Rivet adalah proses dimana OLP ditekan untuk mengatur lebar rantai dan memberikan chamfer pada pin sehingga OLP tidak mudah lepas. Langkah berikutnya adalah pemotongan rantai dengan cutting mesin dan langkah terakhir adalah menggabungkan rantai secara manual sesuai dengan panjang rantai yang diinginkan konsumen.

4.2 Pengumpulan Data Loss Time selama 20 hari kerja

Pengumpulan data loss time dilakukan untuk mengidentifikasi masalah- masalah apa yang banyak menghilangkan waktu assembly rantai di lapangan produksi Plant 3 PT. XYZ untuk rantai Drive Chain. Pengambilan data dilakukan selama 20 hari kerja dimulai pada tanggal 8 Februari hingga 3 April 2017 pada shift 1 yaitu dari jam 07.00 – 16.00. Pengambilan data dilakukan 18 kali pada mesin assembly LD 2 dan 2 kali pada mesin LD 3.

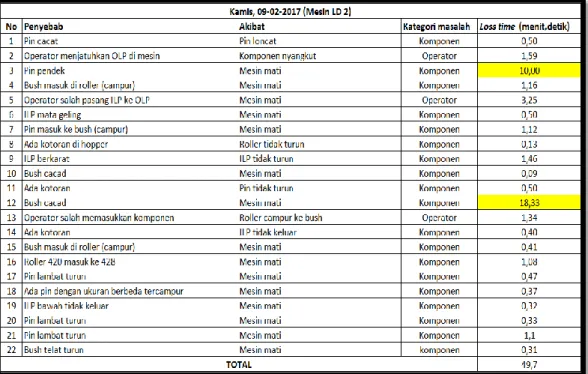

Tabel 4.3 Data Loss Time pada Tanggal 9 Februari 2017

Permasalahan yang ada pada assembly rantai Drive Chain dikelompokkan menjadi 6 jenis permasalahan yaitu kualitas komponen, mesin, tools, proses setting, supply komponen, dan operator. Tabel 4.3 menjelaskan sebab-akibat dari permasalahan, Kategori masalah, dan waktu yang hilang dikarenakan permasalahan tersebut. Kotak kuning pada Tabel 4.3 adalah waktu hilang yang melebihi 10 menit.

Data loss time aktual yang berjumlah 20 hari kerja tersebut dibandingkan dengan Laporan Harian Operator (LHO). Hal tersebut bertujuan untuk mengetahui varian antara Laporan Harian Operator (LHO) dengan kondisi aktual yang dilihat dari segi permasalahannya dan waktu yang hilang.

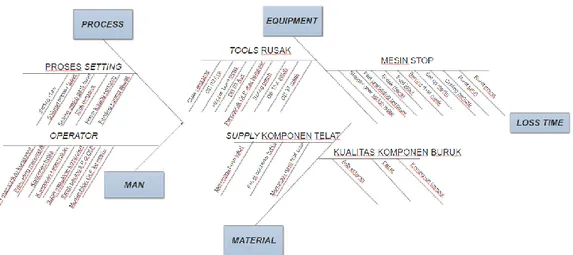

4.3 Fishbone Diagram

Fishbone diagram atau cause and effect diagram adalah diagram yang berfungsi untuk menentukan akar dari permasalahan-permasalahan yang ditemukan. Tidak hanya itu, Fishbone diagram juga memudahkan peneliti untuk melihat penyebab masalah yang telah dikelompokkan ke dalam jenis permasalahannya. Fishbone diagram pada penelitian kali ini dibuat menggunakan software Smartdraw.

Gambar 4.4 Fishbone Diagram

Masalah utama pada penelitian kali ini yaitu mengenai loss time yang terjadi pada assembly Drive Chain PT. XYZ. Penyebab-penyebab masalah yang menghasilkan loss time dikelompokkan menjadi 4 yaitu Man, Process, Equipment, dan Material. 2 kategori yang ada pada teori fishbone diagram yakni environment dan measurement tidak menjadi penyebab masalah loss time.

Garis merah pada Gambar 4.4 menunjukkan akar permasalahan dari suatu masalah. Equipment terdiri dari 2 masalah yaitu tools dan mesin. Material juga terdiri dari dua penyebab masalah yaitu supply komponen dan kualitas komponen.

Process dan Man hanya terdiri dari 1 penyebab masalah berturut-turut adalah proses setting dan operator.

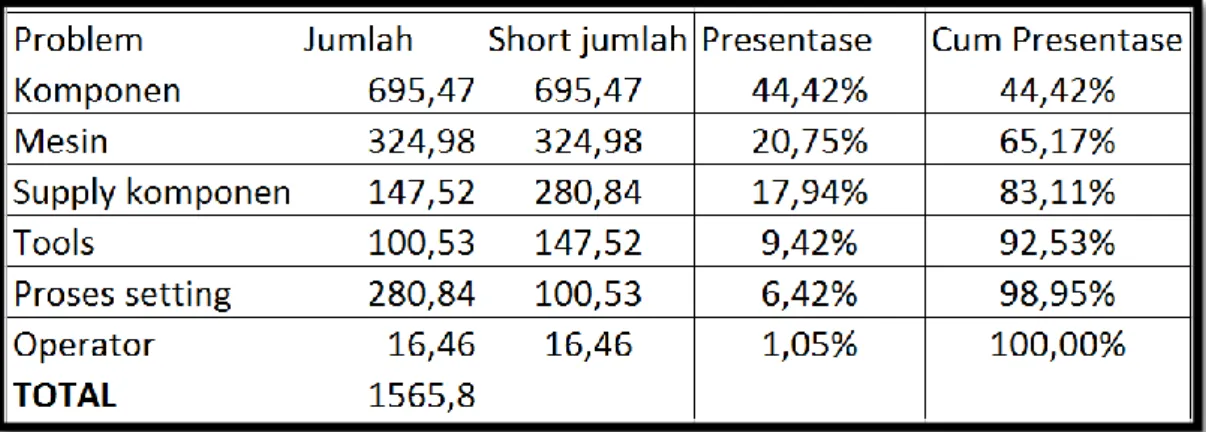

4.4 Pareto dari Semua Masalah yang Ditemukan Pada Bagian Assembly Permasalahan

Langkah selanjutnya setelah melakukan pengambilan data loss time selama 20 hari kerja adalah mengelompokkan dan menemukan Pareto atau akar permasalahan yang menyebabkan hilangnya waktu di line assembly. Masalah dikelompokkan ke dalam 6 jenis permasalahan yaitu komponen, mesin, tools, proses setting, supply komponen, dan operator. Data dikelompokkan dan dihitung total waktu yang hilang untuk setiap jenis masalah yang ada. Perhitungan total waktu dilakukan untuk membuat Pareto diagram.

Tabel 4.4 Pareto dari Semua Masalah Selama 20 hari Pengambilan Data

Tabel 4.4 menunjukkan Pareto dari semua masalah selama 20 hari pengambilan data. Short jumlah , presentase, dan cumulative presentase digunakan untuk membuat Pareto diagram. Pareto diagram berguna untuk menentukan akar penyebab masalah sehingga perusahaan dapat mengambil corrective action untuk suatu masalah yang terjadi.

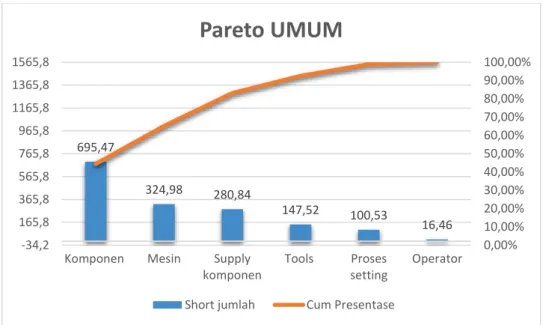

Gambar 4.5 Pareto Diagram dari Semua Jenis Masalah

Gambar 4.5 menunjukkan Pareto Diagram dari semua masalah. Dapat dilihat pada Gambar 4.5 bahwa kualitas komponen merupakan masalah yang memiliki paling banyak loss time yaitu sebanyak 695 menit dan 47 detik selama 20 hari kerja. Masalah pada mesin menghilangkan waktu sebanyak 324 menit dan 98 detik. Masalah supply komponen menghilangkan waktu sebanyak 280 menit dan 84 detik. Masalah pada tools menghilangkan waktu sebanyak 147 menit dan 52 detik. Masalah proses setting menghilangkan waktu sebanyak 100 menit dan 53 detik. Masalah yang disebabkan oleh operator adalah masalah yang paling sedikit, menyebabkan loss time sebesar 16 menit dan 46 detik selama 20 hari kerja.

4.4.1 Pareto Diagram dari Kualitas Komponen

Langkah selanjutnya setelah membuat Pareto dari semua masalah adalah membuat Pareto untuk setiap jenis masalah. Hal ini bertujuan untuk mengetahui akar permassalahan sebenarnya. Pertama yaitu menemukan akar permasalahan dari kualitas komponen.

695,47

324,98 280,84

147,52 100,53

16,46

0,00%

10,00%

20,00%

30,00%

40,00%

50,00%

60,00%

70,00%

80,00%

90,00%

100,00%

-34,2 165,8 365,8 565,8 765,8 965,8 1165,8 1365,8 1565,8

Komponen Mesin Supply komponen

Tools Proses setting

Operator

Pareto UMUM

Short jumlah Cum Presentase

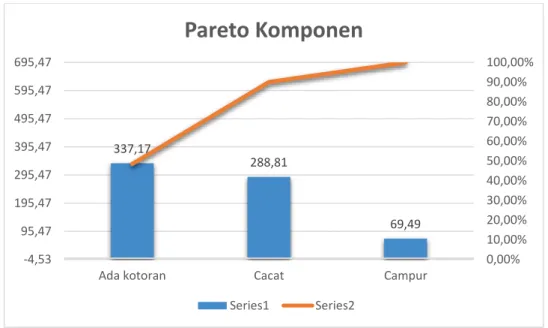

Gambar 4.6 Pareto Diagram untuk Kualitas Komponen

Masalah yang ditemukan dalam komponen terbagi menjadi 3 yaitu adanya kotoran atau berkarat, cacat komponen, dan komponen yang bercampuran dengan komponen lain. Akar permasalahan terbesar disebabkan oleh adanya kotoran yang menghilangkan waktu proses assembly sebesar 337 menit dan 17 detik selama 20 hari kerja. Masalah kecacatan komponen menghilangkan waktu sebanyak 288 menit adn 81 detik. Masalah yang paling sedikit menghilangkan waktu pada kualitas komponen yaitu komponen campur sebesar 69 menit dan 49 detik.

4.4.2 Pareto Diagram dari Mesin

Selanjutnya yaitu membuat Pareto dari permasalahan yang ada pada mesin. Sama halnya dengan Pareto Komponen yaitu menemukan akar permasalahan yang menyebabkan loss time terbesar. Berikut diagram Pareto untuk masalah mesin.

337,17

288,81

69,49

0,00%

10,00%

20,00%

30,00%

40,00%

50,00%

60,00%

70,00%

80,00%

90,00%

100,00%

-4,53 95,47 195,47 295,47 395,47 495,47 595,47 695,47

Ada kotoran Cacat Campur

Pareto Komponen

Series1 Series2

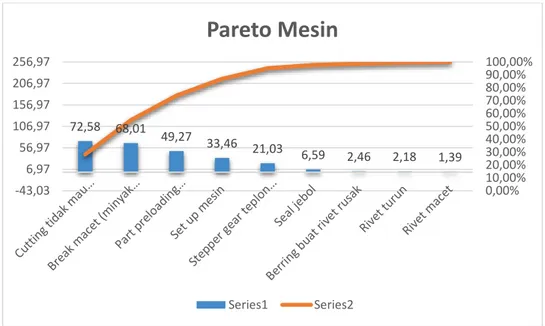

Gambar 4.7 Pareto Diagram untuk Masalah Mesin

Masalah yang ditemukan pada mesin selama 20 hari kerja terbagi menjadi 9 jenis permasalahan yaitu stepper gear teplon lepas, part preloading bergeser, break macet, seal jebol, set up mesin, berring rivet rusak, rivet turun, cutting tidak bisa memotong, dan rivet macet. Cutting tidak bisa memotong menyebabkan waktu hilang terbanyak yaitu 72 menit dan 58 detik. Masalah yang paling sedikit menghilangkan waktu assembly yaitu rivet macet sebanyak 1 menit dan 39 detik selama 20 hari kerja.

4.4.3 Pareto Diagram dari Tools

Selanjutnya yaitu membuat Pareto dari permasalahan yang ada pada tools. Sama halnya dengan Pareto sebelumnya yaitu menemukan akar permasalahan yang menyebabkan loss time terbesar. Berikut diagram Pareto untuk masalah tools.

72,58 68,01

49,27 33,46 21,03 6,59 2,46 2,18 1,39

0,00%

10,00%

20,00%

30,00%

40,00%

50,00%

60,00%

70,00%

80,00%

90,00%

100,00%

-43,03 6,97 56,97 106,97 156,97 206,97 256,97

Pareto Mesin

Series1 Series2

Gambar 4.8 Pareto Diagram untuk Masalah Tools

Masalah tools terbagi menjadi 7 jenis masalah yaitu DB 37, DB 13 A, spring patah/lemah, penggerak OLP atas bergeser, DB 03 aus, hopper bush lepas, claw renggang. Masalah yang menyebabkan loss time terbanyak adalah spri0ng lemah atau rusak yaitu sebesar 77 menit dan 1 detik. Masalah mesin yang menyebabkan loss time paling sedikit adalah saluran hopper bush lepas.

4.4.4 Pareto Diagram dari Proses Setting

Selanjutnya yaitu membuat Pareto dari permasalahan pada proses setting.

Sama halnya dengan Pareto sebelumnya yaitu menemukan akar permasalahan yang menyebabkan loss time terbesar. Berikut diagram Pareto untuk masalah proses setting.

77,01

32,06

20,24

7,15 5,12 4,48 1,46

0,00%

10,00%

20,00%

30,00%

40,00%

50,00%

60,00%

70,00%

80,00%

90,00%

100,00%

-12,48 7,52 27,52 47,52 67,52 87,52 107,52 127,52 147,52

Spring patah /lemah

DB 13 A patah

DB 37 rusak

DB 03 Aus Claw renggang

Penggerak OLP atas bergeser

Hopper bush lepas

Pareto Tools

Series1 Series2

Gambar 4.9 Pareto Diagram untuk Masalah Proses Setting

Gambar 4.9 menunjukkan Pareto dari masalah proses setting. Jenis masalah yang ditemukan pada proses setting ada 6 yakni feeding kurang akurat, home kurang kencang, blok geser, setting mesin ganti bush, saluran hopper lepas, dan claw. Masalah proses setting yang menyebabkan loss time terbanyak yaitu setting mesin ganti komponen sebesar 30 menit dan 48 detik dan masalah yang paling sedikit menyebabkan loss time adalah setting claw sebesar 1 menit 45 detik.

4.4.5 Pareto Diagram dari Supply Komponen

Selanjutnya yaitu membuat Pareto dari permasalahan pada supply komponen. Sama halnya dengan Pareto sebelumnya yaitu menemukan akar permasalahan yang menyebabkan loss time terbesar. Berikut diagram Pareto untuk masalah supply komponen.

30,48 29,03

24,24

8,09 7,24

1,45

0,00%

10,00%

20,00%

30,00%

40,00%

50,00%

60,00%

70,00%

80,00%

90,00%

100,00%

-19,47 0,53 20,53 40,53 60,53 80,53 100,53

Setting mesin ganti

bush

Feeding kurang

akurat

Blok Saluran hopper lepas

Home kurang kencang

Claw

Pareto Proses Setting

Series1 Series2

Gambar 4.10 Pareto Diagram untuk Masalah Supply Komponen

Gambar 4.10 menunjukkan Pareto diagram dari masalah supply komponen.

Masalah pada supply komponen terbagi menjadi 3 yaitu menunggu hasil trial bush, pin di kontainer habis, dan menunggu bush lokal. Waktu yang hilang terbanyak disebabkan oleh pin di container habis yaitu sebesar 252 menit dan 12 detik dan loss time terkecil yaitu menunggu bush lokal sebesar 5 menit dan 58 detik.

4.4.6 Pareto Diagram dari Masalah Operator

Langkah selanjutnya yaitu membuat Pareto dari permasalahan yang disebabkan oleh operator. Sama halnya dengan Pareto masalah-masalah sebelumnya yaitu menemukan akar permasalahan yang menyebabkan loss time terbesar. Berikut diagram Pareto untuk masalah operator.

252,12

23,14

5,58

84,00%

86,00%

88,00%

90,00%

92,00%

94,00%

96,00%

98,00%

100,00%

-19,16 30,84 80,84 130,84 180,84 230,84 280,84

Pin dicontainer habis Menunggu hasil trial bush

Menunggu bush lokal

Pareto Supply Komponen

Series1 Series2

Gambar 4.11 Pareto Diagram untuk Masalah Operator

Gambar 4.11 menunjukkan Pareto diagram untuk masalah operator.

Masalah yang disebabkan operator terdiri dari 7 jenis masalah yaitu menjatuhkan OLP ke mesin, salah pasang ILP di OLP, salah masukkan komponen, komponen kebanyakan, komponen habis, preloading menumpuk, dan lupa menurunkan komponen di hopper. Namun masalah yang paling banyak menyebabkan waktu yang hilang adalah operator mengisi komponen terlalu banyak dengan total waktu hilang sebesar 6 menit dan 34 detik. Masalah dengan waktu hilang paling sedikit adalah preloading menumpuk.

4.5 Rasio Loss Time (LHO) dan Loss Time Aktual

Data analisa akar permasalahan yang telah dikelompokkan dibandingkan dengan Laporan Harian Operator (LHO). Hal yang perlu diperhatikan dalam perbandingan ini yaitu rasio loss time, loss time, dan jenis permasalahan yang terjadi. Perbandingan tersebut dikelompokkan berdasarkan hari pengambilan data.

Perbandingan ini dilakukan untuk mengetahui seberapa besar perbedaan yang terjadi antara LHO dengan kejadian aktual dibagian assembly.

6,34

3,25 3,05

1,59 1,34 0,61 0,28

0,00%

10,00%

20,00%

30,00%

40,00%

50,00%

60,00%

70,00%

80,00%

90,00%

100,00%

-1,540,462,464,466,468,46 10,46 12,46 14,46 16,46

Pareto Operator

Series1 Series2

Tabel 4.5 Perbandingan LHO dan Data Aktual

Hasil perbandingan pada Tabel 4.5 menunjukkan banyak perbedaan yang signifikan antara Laporan Harian Operator (LHO) dan data aktual. Perbedaan yang terjadi dari berbagai macam hal yakni jenis permasalahan, jumlah jenis permasalahan, dan loss time. Hal ini tentu sangat berpengaruh pada data loss time perusahaan yang digunakan untuk menentukan efisiensi assembly perusahaan.

Dapat dilihat rasio pada Tabel 4.5 memiliki varian yang cukup banyak.

Rasio dapat dikatakan memiliki varian yang banyak apabila hasil perbandingan dari loss time LHO dan loss time aktual jauh dari 100%. Jumlah problem yang ditulis pada LHO cenderung lebih sedikit dari pada data aktual yang diambil.

4.6 Control Chart Rasio Loss Time LHO dan Aktual

Control Chart pada rasio loss time LHO dan aktual bertujuan untuk mengetahui berapa banyak rasio yang melebihi batas toleransi yang diberikan oleh PT. XYZ. Control chart juga dapat digunakan untuk mengontrol proses dalam jangka waktu panjang. Control Chart pada penelitian ini dibuat menggunakan Microsoft Excel.

Gambar 4.12 Control Chart Rasio Loss Time LHO dan Aktual

Control Chart pada Gambar 4.12 terdiri dari 3 garis utama yaitu UCL (Upper Control Limit), LCL (Lower Control Limit), dan AVG (Average). UCL dan LCL pada penelitian kali ini mengikuti standar dari perusahaan. UCL standar perusahaan yaitu sebesar 120% dan LCL dari Perusahaan adalah 80%. Nilai AVG diperoleh dari rata-rata data rasio loss time LHO dan aktual yaitu 65%. Dapat dilihat pada Gambar 4.12 dari 20 data rasio, hanya terdapat 4 data yang masuk ke dalam batas UCL dan LCL. Hal ini berarti loss time yang ditulis operator pada LHO jauh dari akurat.

AVG = 65%

UCL = 120%

LCL = 80%

0%

20%

40%

60%

80%

100%

120%

140%

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Control Chart

Data AVG UCL LCL Outlier

4.7 Kapasitas Produksi Sesuai Waktu yang Tersedia

Loss time yang tidak sesuai dengan kondisi aktual tentu mempengaruhi data mengenai kapasitas produksi. PT. XYZ ingin mengetahui kapasitas produksi sesuai dengan waktu yang hilang. Hal ini diharapkan dapat menunjukkan adanya penyimpangan data yang diakibatkan oleh tidak akuratnya data loss time yang dituliskan operator.

Tabel 4.6 Kapasitas Produksi Sesuai Waktu yang Tersedia

Tabel 4.6 menunjukkan kapasitas produksi sesuai waktu yang tersedia.

Dapat dilihat pada Tabel 4.6 terdapat kesalahan terhadap data. Tanggal 8 Februari loss time yang dituliskan oleh operator adalah sebesar 60. Loss time aktual adalah sebesar 119 menit. Berdasarkan kapasitas produksi seharusnya yang tepat untuk memperoleh hasil 600 yaitu dengan loss time sebesar 600. Hal ini menunjukkan adanya kesalahan data akibat dari kesalahan dalam menulis loss time di LHO. Data loss time pada tanggal 13 Maret pada Tabel 4.6 adalah loss time yang terbesar selama 20 hari kerja. Hal tersebut dikarenakan tidak adanya supply komponen pin dihari kerja sebelumnya sehingga pada tanggal 13 Maret mesin assembly tidak dapat memproduksi rantai dan mengakibatkan loss time.

4.8 Permasalahan pada Format LHO Assembling Awal

Laporan Harian Operator (LHO) yang menjadi masalah pada penelitian ini adalah LHO assembly Drive Chain. Masalah-masalah pada LHO ini membuat penyimpangan data perusahaan untuk menentukan corrective action atau tindakan yang tepat untuk menyelesaikan suatu masalah. Permasalahan lainnya yaitu operator tidak menulis masalah pada kolom tabel yang disediakan di LHO dan ada beberapa masalah yang sejenis tetapi tidak dikelompokkan menjadi satu masalah.

Tabel 4.7 Laporan Harian Operator Assembling

Ada beberapa masalah yang dapat dikategorikan menjadi satu masalah misalnya masalah double piercing dan cacat visual yang dapat dilihat pada Tabel 4.7. Kedua masalah tersebut dapat digabung menjadi 1 jenis masalah sehingga tidak membingungkan operator ketika mengisi laporan. Masalah yang tergolong lain-lain" juga ditempatkan pada lokasi yang tidak tepat pada LHO sehingga dibutuhkan perbaikan penempatan masalah tersebut.

Masalah lainnya yaitu pada format LHO saat ini masih ada masalah yang merupakan akibat dari masalah bukan penyebab sebenarnya dari masalah tersebut.

Contohnya adalah masalah melejit, melejit sebenarnya merupakan efek samping atau akibat dari spring yang rusak. Spring adalah bagian dari tools yang berfungsi untuk menggerakan komponen. Oleh karena itu, melejit harus dihilangkan dari LHO karena dapat diwakili oleh masalah spring rusak yang merupakan akar penyebab masalah utama yang dapat menghilangkan waktu di assembly.

4.9 Usulan 1 : Revisi Laporan Harian Operator

Revisi Laporan Harian Operator (LHO) Assembling pada penelitian ini hanya dilakukan pada bagian permasalahan. Perbaikan LHO ini bertujuan untuk mengoptimalkan corrective action untuk menyelesaikan masalah sehingga masalah yang sama tidak mudah untuk terulang kembali. Jenis masalah baru juga ditambahkan ke dalam format LHO sehingga operator lebih mudah mengisi LHO dan menanggapi berbagai jenis masalah yang terjadi.

Tabel 4.8 LHO Sebelum dan Sesudah Revisi -

BEF OR E AFTER

Masalah-masalah yang dihilangkan karena sejenis atau hanya merupakan akibat dari masalah lain yaitu komponen tidak turun, double piercing, melejit, komponen miring, lower guide pin, dan lower guide bush. Perbaikan lainnya yaitu pada masalah yang dikategorikan “lain-lain”. Masalah tersebut membutuhkan ruang untuk menulis yang cukup besar karena masalah tersebut belum teridentifikasi sehingga membutuhkan keterangan untuk menjelaskan masalah tersebut lebih detail. Keterangan ditulis oleh operator yang menemukan masalah diluar masalah yang sudah diidentifikasi. Revisi lainnya yaitu menambahkan masalah yang ditemukan pada saat pengambilan data yang dikelompokkan ke dalam Gambar 4.4.

4.10 Usulan 2 : Menggunakan Alat hitung Waktu untuk Mempermudah Operator

Berdasarkan pengambilan dan analisa data yang sudah dilakukan, dapat disimpulkan bahwa operator sering kali tidak menuliskan loss time di LHO sesuai dengan kondisi aktual. Operator cenderung hanya menulis masalah yang dianggap sangat menghilangkan banyak waktu. Operator tidak menulis masalah-masalah yang menghilangkan sedikit waktu. Oleh karena itu diperlukan alat hitung waktu seperti stopwatch yang dapat merekam loss time sehingga laporan harian operator tepat sasaran.

Gambar 4.13 Sistem Alat Hitung Loss time

Sistem ini bekerja secara otomatis karena jika dilakukan secara manual maka data loss time tersebut dapat menyimpang karena faktor operator. Sistem alat hitung ini dipasang secara teknis pada mesin assembly. Cara kerjanya yaitu ketika mesin berhenti, sensor gerak akan aktif dan timer mulai berhitung dan operator memperbaiki mesin tersebut. Sensor gerak akan mati dan timer akan berhenti berhitung ketika mesin telah selesai diperbaiki dan bergerak. Waktu yang hilang ketika mesin berhenti tersebut akan tersimpan ke dalam sistem komputerisasi dan ditampilkan pada layar. Operator hanya perlu menginput jenis masalah yang terjadi pada layar dengan menggunakan pilihan search dan mengetik masalahnya.

Hal yang perlu diperhatikan untuk mengontrol usulan ini agar dapat berjalan dengan baik yaitu pantauan dari foreman. Foreman pada bagian assembly harus selalu melakukan pantauan dilapangan setiap hari minimal satu kali pada awal jam perusahaan mulai beroperasi untuk mengetahui apakah timer loss time berjalan dengan baik. Operator assembly harus diberikan arahan untuk melakukan pantauan terhadap timer dan segera melaporkan apabila terjadi kerusakan pada timer.

4.11 Usulan 3 : Operator Harus Menulis Loss Time pada Tabel yang disediakan di LHO

Usulan yang terakhir yaitu operator wajib menuliskan loss time pada kolom yang telah disediakan di LHO. Hal ini sangat penting untuk efektivitas dari penggunaan LHO. Kebanyakan operator masih sering menuliskan loss time pada bagian kosong yang berada di sebelah kanan atas LHO. Hal ini mengakibatkan LHO terlihat seperti tidak digunakan sesuai dengan fungsi yang diingink

Tabel 4.9 Pengisian LHO yang Salah dan Benar

Tabel 4.9 menunjukkan cara pengisian LHO yang salah dan benar. Tabel pertama adalah contoh kesalahan yang sering dilakukan operator saat ini yaitu mengisi loss time dan menulis kembali masalah yang sama pada bagian kosong di LHO. Tabel kedua adalah contoh pengisian loss time yang benar di LHO. Pengisian yang benar memudahkan operator, operator hanya perlu menulis loss time yang hilang karena masalah-masalah yang ada sudah tertulis di LHO sehingga operator hanya perlu menemukan masalah yang sesuai dengan masalah yang ada di LHO.