NASKAH PUBLIKASI

PRARANCANGAN PABRIK HEXAMINE

DENGAN PROSES LEONARD KAPASITAS 15.000 TON/TAHUN

Diajukan Guna Melengkapi Persyaratan dalam Menyelesaikan Pendidikan Tingkat Strata Satu di Jurusan Teknik Kimia Fakultas Teknik

Universitas Muhammadiyah Surakarta

Oleh:

NURUL KURNIAWATI D 500 100 049

Dosen Pembimbing: 1. M. Mujiburohman Ph.D. 2. Kun Harismah Ph.D.

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

INTISARI

Pabrik hexamine dengan proses Leonard merupakan reaksi homogen fase cair yang menghasilkan produk samping berupa air. Reaksi berlangsung di dalam Reaktor Alir Tangki Berpengaduk (RATB) dengan suhu 40°C dan tekanan 16 atm, irreversible dan eksotermis. Konversi reaksi sebesar 98% terhadap ammonia. Produk yang dihasilkan adalah hexamine dengan kadar 99,93%. Tahapan proses meliputi persiapan bahan baku amonia dan formaldehid, pembentukan hexamine di dalam reaktor, dan pemurnian produk. Pemurnian produk dilakukan didalam evaporator, centrifuge, dan rotary dryer.

Kapasitas produksi 15.000 ton/tahun dengan bahan baku amoniak 949,9392 kg/jam dan formalin 2.514,5451 kg/jam. Kebutuhan utilitas terdiri dari air sebesar 263.539,4354 kg/jam, listrik sebesar 400 KW, bahan bakar sebesar 366,6069 L/jam. Pabrik direncanakan berdiri di kawasan industri Palembang, Sumatra Selatan, dengan jumlah karyawan sebanyak 140 orang.

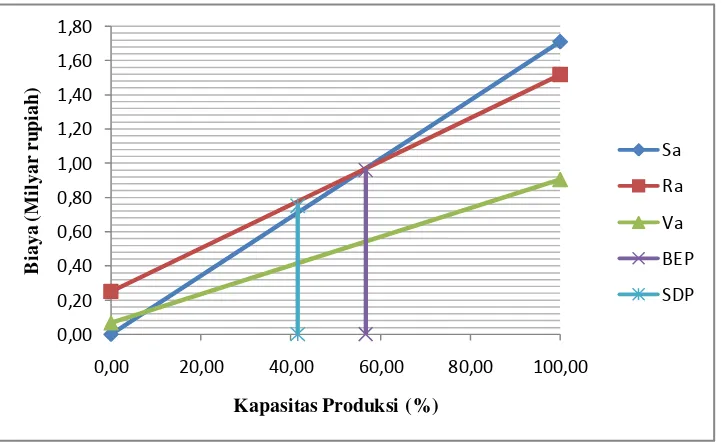

Pabrik hexamine direncanakan beroperasi selama 330 hari/tahun. berdasarkan analisis ekonomi diperoleh keuntungan sebelum pajak Rp 191.417.246.514 dan sesudah pajak Rp 133.992.072.560. Pay Out Time (POT) sebelum pajak sebesar 2,79 tahun dan sesudah pajak sebesar 3,56 tahun. Break Even Point (BEP) 56,69%, Shut Down Point (SDP) 41,57% sedangkan Discounted Cash Flow (DCF) sebesar 33,49%. Jadi dari segi ekonomi pabrik tersebut layak untuk didirikan.

PENDAHULUAN 1.1. Latar Belakang

Industri kimia merupakan salah satu sektor industri yang sedang dikembangkan di Indonesia. Alasan pengembangan industri kimia ialah adanya peningkatan kebutuhan dalam negeri akan berbagai bahan penunjang dalam industri. Untuk itu perlu adanya pendirian pabrik-pabrik baru yang bukan hanya memenuhi kebutuhan dalam negeri namun juga berorientasi ekspor. Salah satunya ialah pabrik Hexamethylenetetramine (HMTA) atau sering disebut sebagai hexamine. Kebutuhan impor hexamine mencapai 21.441 ton

(Badan Pusat Statistika, 2013). Dengan didirikannya pabrik hexamine diharapakan dapat memenuhi kebutuhan hexamine dalam negeri yang terus meningkat dan membuka lapangan kerja bagi masyarakat Indonesia.

Hexamine merupakan salah satu produk industri kimia yang penting bagi kehidupan. Selama Perang Dunia ke II, hexamine banyak digunakan sebagai bahan baku pembuatan cyclonite yang mempunyai daya ledak sangat

tinggi. Setelah masa perang dunia II usai, hexamine masih diperlukan untuk keperluan pertahanan, keamanan maupun industri pertambangan. Selain sebagai bahan peledak hexamine banyak digunakan dalam bidang kedokteran (bahan baku antiseptik), industri resin (curing agent), industri karet (accelerator yaitu agar karet menjadi elastis), industri tekstil (shrink-proofing agent dan untuk memperindah warna), industri serat selulosa (menambah elastisitas), dan pada industri buah digunakan sebagai fungisida pada tanaman jeruk untuk menjaga tanaman dari serangan jamur (Kent, 1974).

Bahan baku pembuatan hexamine yaitu amoniak akan

diperoleh dari PT Pupuk Sriwidjaja di kota Palembang yang mempunyai kapasitas produksi 4,0 juta ton/tahun, kebutuhan amoniak pabrik sekitar 1,3 ton/tahun. PT Pupuk Sriwidjaja dapat memenuhi kebutuhan bahan baku amoniak sebesar 7.562 ton/tahun untuk produksi hexamine.

dipenuhi dari PT Korindo Abadi dan PT Perawang Perkasa Indah, Kepulauan Riau dengan kapasitas produksi masing-masing 50.000 ton/tahun.

1.2. Tujuan Penelitian Penelitian ini bertujuan

1. Dapat memenuhi kebutuhan hexamine di dalam negeri sehingga dapat mengurangi kebutuhan impor.

2. Dapat memacu pertumbuhan industri-industri hulu khususnya yang memproduksi formalin dan amoniak dan memacu pertumbuhan industri hilir yang menggunakan hexamine sebagai bahan baku maupun bahan pembantu.

3. Dapat menciptakan lapangan kerja baru bagi masyarakat dan dapat menunjang pemerataan pembangunan sehingga dapat meningkatkan taraf hidup masyarakat.

Tinjauan Pustaka 2.1. Kapasitas Produksi

Penentuan kapasitas produksi pabrik hexamine didasarkan pada kebutuhan hexamine di Indonesia dari tahun ke tahun. Berdasarkan

data dari Badan Pusat Statistika, kebutuhan impor hexamine di Indonesia masih cukup besar. Perkembangan impor hexamine di Indonesia dapat dilihat pada Tabel 1.1 (Badan Pusat Statistik, 2013). Tabel 1.1. Data impor hexamine di Indonesia

Dari persamaan hasil regresi linier dapat dihitung besarnya impor hexamine pada tahun 2014 adalah sebesar 28.576 ton/tahun. Dengan prediksi kebutuhan hexamine di atas maka ditetapkan perancangan kapasitas pabrik sebesar 15.000 ton/tahun dengan pertimbangan untuk pemenuhan kebutuhan dalam negeri.

2.2. Proses Produksi

Hexamine

Pembuatan hexamine dengan bahan baku amoniak dan formalin dapat dilakukan dengan tiga proses.

3. Proses AGF Lefebvre Dari ketiga macam proses di atas maka dalam prarancangan pabrik hexamine ini dipilih proses Leonard dengan 4 pertimbangan.

1. Reaksi yang berlangsung merupakan reaksi homogen, fase cair sehingga penanganan lebih mudah jika dibandingkan dengan reaksi fase heterogen yaitu gas dan cair.

2. Konversi yang dihasilkan dari proses Leonard cukup besar yaitu 98% dan yield 95-96% dibandingkan dengan proses Meissner yaitu konversi 97% dan yield 95% dan proses AGF Lefebvre yaitu konversi 97% dan yield 95%.

3. Panas reaksi yang dihasilkan lebih kecil jika dibandingkan dengan proses lainnya, sehingga memudahkan dalam pengaturan suhu reaktor.

4. Jika panas yang dihasilkan kecil maka kebutuhan pendingin lebih sedikit dengan demikian dapat menghemat biaya operasi reaktor.

Reaksi yang terjadi adalah sebagai berikut:

6CH2O(aq)+4NH3(aq)(CH2)6N4(q)

+6H2O(l)

Tahap pembuatan hexamine secara garis besar ada empat.

1. Penyediaan bahan baku.

Tahap awal perlakuan bahan baku (reaktan) sebelum direaksikan di dalam reaktor ialah penyimpanan bahan dalam kondisi cair dengan menggunakan kondisi bertekanan maupun penyesuaian suhu. 2. Pembentukan produk.

Tahap reaksi antara CH2O dan

NH3 membentuk C6H12N4 dan

H2O.

3. Pemurnian dan pengkristalan produk.

Merupakan tahap penghilangan sisa-sisa reaktan yang masih terdapat dalam produk dan pembentukan kristal produk. 4. Pengepakan dan penyimpanan

produk.

Pengepakan dan penyimpanan ini disesuaikan dengan produk maupun fase.

Tinjauan termodinamika digunakan untuk mengetahui sifat reaksi (endotermis/eksotermis) dan arah reaksi (reversible/irreversible). Penentuan panas reaksi yang berjalan secara eksotermis maupun endotermis dapat dihitung dengan perhitungan panas pembentukan standar (∆H˚f) pada P = 1 atm dan T

= 283 K. Reaksi yang terjadi ialah : 6CH2O(Aq) + NH3(l) (CH2)6N4(Aq)

+ 6H2O(l)

Harga (∆H˚f) masing-masing

komponen pada suhu 283 K dapat dilihat pada Tabel 2.1. berikut ini (Yaws, 1999) :

negatif, hal ini menunjukkan bahwa reaksi bersifat eksotermis. Reaksi pembentukan hexamine merupakan reaksi irreversible (searah). Hal ini dapat dilihat dari nilai konstanta kesetimbangan (K). Energi bebas Gibbs dari

K : konstanta kesetimbangan pada

∆G˚f = ∑(n∆G˚f )produk -

∑(n∆G˚f )reaktan

= (410,8+(6 x -228,642)) – ((6 x -109,9) + (4 x -16,40))

= -236,0508 kJ/mol

K = exp(236,0508/8,314x10-3x298) = 2,3846 x 1041

Dari persamaan (Smith & Van Ness, 1975) :

Ln (K/K1) = -(∆H298/R) x (1/T-1/T1)

di mana :

K1 = konstantan kesetimbangan pada

temperatur tertentu

T1 = temperatur tertentu (K)

∆H298 = panas reaksi pada suhu

298 K

Pada suhu T1 = 40 °C = 313 K

besarnya konstanta kesetimbangan dapat dihitung:

reaksi dianggap berjalan searah. 3.2. Tinjauan Kinetika

Menurut Kermode and Stevens (1965) persamaan untuk mencari konstanta kecepatan reaksi pada pembuatan hexamine ialah: 6CH2O(Aq) + NH3(l) (CH2)6N4(Aq)

+ 6H2O(l)

Reaksi yang terjadi merupakan reaksi orde 3 dengan persamaan kecepatan reaksi:

-rA = kCA2CB

di mana :

CA = konsentrasi amoniak (mol/L)

CB= konsentrasi formalin (mol/L)

Persamaan kinetika :

k = 1,42 x 103exp(-3090/T)

dengan :

k = konstanta kecepatan reaksi

(L2/detik.mol2) T = suhu (K)

Pada kondisi operasi reaktor T = 313 K nilai k adalah

k = 0,073(L2/detik.mol2) 3.3. Spesifikasi Alat Utama

1. Centrifuge Kode : H-140

Fungsi : Memisahkan kristal hexamine dari mother liquor

Jenis : Nozzle Discharge Centrifuge

Jumlah : 1 Buah

Kapasitas maksimal : 4 ton/jam

Kecepatan putar : 6250 rpm Power : 40 hp

Centrifugal force :8900 lbf/ft2

2. Evaporator 1 Kode : V-110 Tinggi shell : 9,2216 ft Tebal shell : 3/16 in Tebal head : 3/16 in Jenis tube : Calandria

Ukuran tube:8 in IPS schedule 40

OD : 8,625 in ID : 7,891 in Panjang tube : 8 ft Jumlah tube : 190 buah

Bahan konstruksi : Carbon Steel SA-203 Grade C

3. Evaporator-02 Kode : V-111

Fungsi : Menguapkan sisa CH2O,

CH3OH, NH3, dan sebagian air

dari produk reaktor

Tipe : Standard Vertical Tube Jenis tube : Calandria Ukuran tube: 4 in IPS schedule 40 OD : 4,5 in

ID : 4,026 in Panjang tube: 4 ft

Jumlah tube : 105 buah

Bahan konstruksi : Carbon Steel SA-203 Grade C

4. Reaktor Kode : R-110

Fungsi : Mereaksikan amoniak dan formalin

Tipe : Reaktor Alir Tangki Berpengaduk

Jumlah : 1 Buah Volume : 215,3420 ft3

Tekanan : 16 atm Suhu : 40 °C Dimensi tangki

Diameter tangki : 6,4971 ft Tinggi tangki : 6,4971 ft Tebal shell : 0,75 in Dimensi head

Bentuk : Torispherical dished head impeller with 4 baffle

Jumlah : 1 Buah Diameter : 0,5872 m Power : 0,5 Hp Kecepatan : 93,2664 rpm Pendingin

Media pendingin : water Jenis pendingin :jaket pendingin kadar cairan hexamine

Jenis : Rotary Dryer Counter Current Direct Heat

Single Shell

Kapasitas :1919,5353 kg/jam

Jenis isolasi : Batu isolasi Diameter : 0,3355 m Panjang : 4,5220 m Tebal isolasi : 4 in Tebal shell : 0,1875 in Tinggi bahan : 0,1651 ft Sudut rotary : 18,24˚

Waktu pengeringan : 39,16 menit

Jumlah flight : 2 buah Power : 3 hp Jumlah : 1 buah a. Tahapan Proses

Produksi hexamine dengan cara mereaksikan amoniak dan formalin memiliki tiga tahapan.

1. Tahap penyimpanan bahan baku

2. Tahap pembentukan produk

3. Tahap pemurnian dan penyimpanan produk 1. Tahapan persiapan bahan

Amoniak disimpan dalam tangki penyimpan (F-110) pada tekanan 16 atm dan suhu 35 °C dalam kondisi cair. Dari tangki penyimpan amonia dipompa (L-210) kemudian dialirkan ke reaktor.

b. Formalin

Larutan formalin disimpan pada tangki penyimpan (F-111) dengan tekanan 1 atm dan suhu 35 °C. Untuk mengalirkan larutan formalin ke dalam reaktor dan menaikkan tekanan menjadi 16 atm digunakan pompa (L-211) dan (L-212).

2. Tahap pembentukan hexamine

Bahan baku diumpankan ke dalam reaktor dengan perbandingan mol formalin : amoniak = 3 : 2. Reaksi berlangsung dalam fase cair dan bersifat eksotermis. Konversi yang dicapai sebesar 98% dengan reaktan pembatas amoniak. Reaksi berjalan dalam Reaktor Alir Tangki Berpengaduk (RATB) pada keadaan isotermal 40 °C. Tekanan operasi reaktor

16 atm hal ini bertujuan menjaga agar reaktan tetap pada kondisi cair. Panas yang dihasilkan oleh reaktor akan diserap jacket pendingin.

Produk keluar dari reaktor mempunyai suhu 40 °C dengan tekanan 16 atm kemudian dialirkan ke dalam expander (G-250) untuk menurunkan tekanan menjadi 1 atm sebelum masuk evaporator (V-110). Suhu produk

keluar expander sebesar 40 ˚C, produk hexamine dan sisa reaktan yang berupa amoniak dan larutan formalin keluar expander kemudian diumpankan ke dalam evaporator (V-110) dan (V-111).

4,7 atm. Untuk mengumpankan produk keluar evaporator 1 digunakan pompa (L-213). Produk hasil evaporator 2 (V-111) berupa kristal hexamine selanjutnya di umpankan ke centrifuge (H-140) dengan menggunakan pompa (L-214) untuk dipisahkan antara kristal hexamine dengan cairannya. Kristal hexamine kemudian dibawa ke unit pemurnian dengan menggunakan screw conveyor (J-240). Sedangkan cairan keluar centrifuge (mother liquor)

di-recycle kembali masuk dalam

evaporator 1 (V-110).

3. Tahap pemurnian dan penyimpanan produk

Produk yang dihasilkan dimurnikan dengan menggunakan alat rotary dryer (B-120). Pada rotary dryer terjadi penguapan sisa-sisa air dan dihasilkan produk dengan kemurnian mencapai 99,93%. Selanjutnya produk masuk dalam unit penyimpanan melalui belt conveyor (J-230), lalu produk

diangkut oleh bucket elevator (J-210) sebelum disimpan dalam silo (F-260).

HASIL PENELITIAN

Berdasarkan hasil analisa ekonomi, besarnya nilai BEP berada pada range yang diijinkan yaitu 56,69%, batasan BEP untuk pabrik kimia antara 40-60%. Nilai BEP sendiri dipengaruhi oleh harga jual dan harga bahan baku, apabila selisih harga bahan baku dan produk semakin tinggi maka besarnya nilai BEP akan semakin rendah. Selain nilai BEP nilai POT pabrik hexamine ini juga berada pada range

0,00 0,20 0,40 0,60 0,80 1,00 1,20 1,40 1,60 1,80

0,00 20,00 40,00 60,00 80,00 100,00

B

iaya

(M

il

yar

r

u

p

iah

)

Kapasitas Produksi (%)

Sa

Ra

Va

BEP

SDP

Gambar 1. Grafik analisis ekonomi prarancangan pabrik hexamine dengan proses Leonard kapasitas 15.000 ton/tahun.

7.1Simpulan

Berdasarkan hasil analisa ekonomi diperoleh kesimpulan sebagai berikut :

1. Percent Return on Investment setelah pajak sebesar 18,12% 2. Pay Out Time setelah pajak

sebesar 3,56 tahun

3. Break Event Point sebesar 56,69%,

4. Shut Down Point sebesar

41,57%

5. Discounted Cash Flow sebesar 33,49%

Jadi, Pabrik Hexamine dari Formaldehid dan Amoniak dengan

Proses Leonard kapasitas 15000 ton/tahun LAYAK untuk dipertimbangkan didirikan.

DAFTAR PUSTAKA

Anonim. 2013. Intan Wijaya Produk. Diakses dari http://www.intanwijaya.com/in

dex.php?act=products&do=list

pada 17 November 2013

Anonim. 2013. Kapasitas Produksi. Diakses dari www.korindo.co.id pada 17 November 2013

http://www.pusri.co.id/ina/am

onia-proses-produksi-amonia/

pada 20 November

Anonim. 2013. Jinan Xiangrui Chemical Auxiliary Agent

Factory. Diakses dari

www.jinanxiangrui.com pada

tanggal 11 Juni 2013

Aries, R.S and Newton, R.D, 1995, Chemical Engineering Cost

Estimation, Mc.Graw Hill Book Co Inc, New York.

Badan Pusat Statistik. 2013. Statistik Perdagangan Luar Negeri Indonesia. Diakses dari

http://bps.go.id/exim-frame.php?kat=2&id_subyek=

08¬ab=50 pada tanggal 15

November

European Patent. 2013. “Continuous

Production of

Hexamethylenetetramine”

Grupta, R.K. 1987. Industrial Chemical Handbook. Small

Business Publication. Roop Nagar. India

Kent, A.J. 1974. Riegel’s Handbook of Industrial Chemistry, 7th

edition. Littion Educational

Publishing, Inc. USA

Kermode, R.I and Stevens, W.F. 1965. Canadian Journal Chemical Engineering, vol 43

No 63

Kirk, R.E., and Othmer, V.R., 1992, Encyclopedia of Chemical

Technology, Vol 24, 4th ed, John Wiley & Sons Inc., New York

Perry’s, R.H., and Green, D., 1999, Perry’s Chemical Engineer’s Hand Book, 7th edition, Mc.

Graw Hill Book Company Inc., New York.

Peters and Timmerhaus, 2003, Plant Design and Economics for

Chemical Engineers, 4th ed, McGraw-Hill International Edition Chemical and Petroleum Engineering Series

Severn, W.H., Degler, H.E., and Miles, J.C. 1954. Steam, Air and Gas Power, 5th ed. John

Wiley and Sons inc. New York.

Smith, J. M. and Van Ness, H. C., 1975, Introduction to Chemical Engineering

McGraw-Hill Kogakusha Ltd, Tokyo.

Widjaja, HAW. 2003. Otonomi Desa. Jakarta: PT Raja Grafindo Persada.

Yaws,C.L.,1999,“Thermodynamic and Physical Properties Data”, Mc Graw Hill Book Co., Singapore.