PRA RENCANA PABRIK

Oleh :

DIO PRANANTA ROIS NPM : 0931010050

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

KATA PENGANTAR

Puji syukur kami panjatkan ke hadirat Tuhan YME atas karunia dan

rahmat-Nya, sehingga kami dapat menyelesaikan dengan baik pra rencana pabrik ini yang

berjudul “Pabrik Karbon Aktif dari Tempurung Kelapa dengan Proses

Aktivasi Steam”.

Pra rencana ini disusun untuk memenuhi tugas yang diberikan kepada

mahasiswa Program Studi Teknik Kimia, Universitas Pembangunan Nasional “Veteran” Jawa Timur sebagai salah satu syarat untuk memperoleh gelar sarjana

Teknik Kimia.

Sebagai dasar penyusunan pra rencana pabrik ini adalah teori yang

diperoleh selama kuliah, data-data dari majalah, internet maupun literatur yang

ada. Selanjutnya, dengan tersusunnya pra rencana pabrik ini, saya menyampaikan

ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Kepala Jurusan Teknik Kimia,

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Ibu Ir. Retno Dewati, MT selaku dosen pembimbing.

4. Bapak, Ibu, Saudara tercinta yang telah memberikan dorongan, doa, dan

restu serta semangat demi berhasilnya studi kami.

5. Rekan-rekan serta semua pihak yang secara langsung maupun tidak

Saya menyadari bahwa masih banyak terdapat kekurangan dalam

penyusunan pra rencana pabrik ini oleh karena itu segala saran dan kritik yang

bersifat membangun dan bermanfaat bagi kesempurnaan laporan ini akan kami

terima dengan senang hati.

Akhir kata, semoga pra rencana pabrik ini dapat memberi manfaat bagi

kita semua.

Surabaya, Mei 2013

KATA PENGANTAR ... iii DAFTAR ISI ... v BAB I PENDAHULUAN... I.1 BAB II TINJAUAN PUSTAKA... II.1 BAB III NERACA MASSA... III.1 BAB IV NERACA PANAS ... IV.1 BAB V SPESIFIKASI ALAT ... V.1 BAB VI PERENCANAAN ALAT UTAMA ... VI.1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA ... VII.1 BAB VIII UTILITAS ... VIII.1 BAB IX TATA LETAK DAN LOKASI ... IX.1 BAB X SISTEM ORGANISASI ... X.1 BAB XI ANALISA EKONOMI ... XI.1 BAB XII DISKUSI DAN KESIMPULAN... XII.1

Perencanaan Pabrik Karbon Aktif ini dimaksudkan untuk menambah

jumlah produksi Karbon Aktif untuk mencukupi kebutuhan konsumen serta

merupakan lapangan pekerjaan.

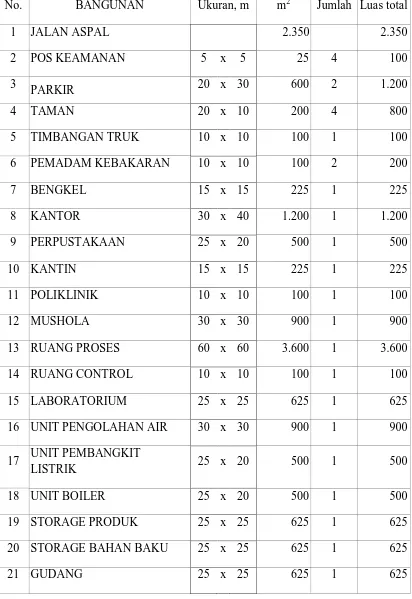

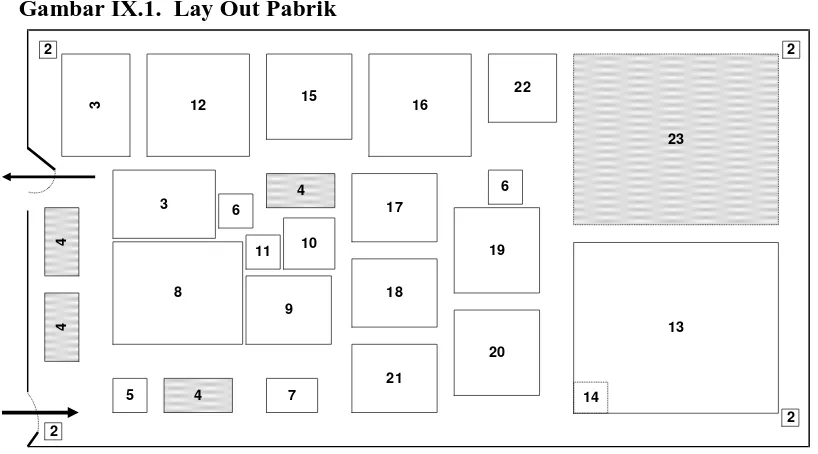

Rencana lokasi pendirian pabrik ini di daerah Dumai, Riau, Sumatra

dengan perencanaan sebagai berikut:

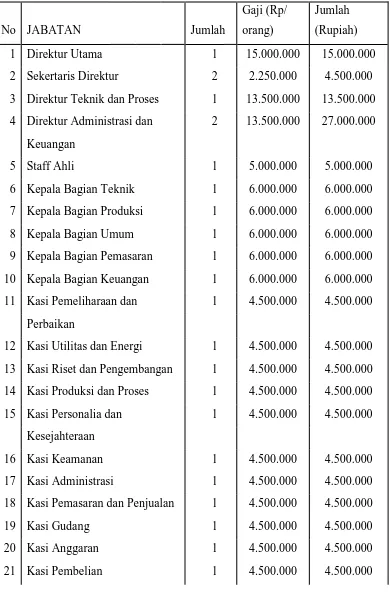

1. Kapasitas produksi : 35.000 ton

2. Bentuk perusahaan : Perseroan Terbatas

3. Sistem dan organisasi : Garis dan Staff

4. Sistem produksi : Continue

5. Waktu operasi : 330 hari/tahun

6. Bahan dasar : tempurung kelapa

7. Jumlah tenaga kerja : 103 orang

Analisa Ekonomi :

Massa konstruksi : 2 tahun

Umur pabrik : 10 tahun

Fixed Capital Investment (FCI) : Rp 68.814.261.588

Working Capital Investment (WCI) : Rp. 40.833.333.333

Total Capital Investment (TCI) : Rp 109.647.594.921

Hasil Penjualan Produk : Rp 245.000.000.000

Internal Rate of Return : 16,5%

Pay Out Period : 3 tahun,7 bulan

BAB I PENDAHULUAN

I.1 Latar Belakang

Salah satu komoditi yang paling banyak diusahakan oleh masyarakat

adalah kelapa karena manfaatnya cukup besar dalam memenuhi kebutuhan setiap

hari.

Sejak dulu Indonesia telah dikenal sebagai salah satu negara penghasil

kelapa yang terbanyak setelah Filipina, namun penggunaan kelapa pada umumnya

masih sangat terbatas yaitu dagingnya dibuat kopra sebagai bahan baku minyak

goreng dan dibuat santan untuk keperluan rumah tangga. Sedangkan pemanfaatan

hasil samping yang berubah limbah kelapa seperti tempurung kelapa masih sangat

terbatas yaitu untuk industri kerajinan, bahan bakar dan baru sedikit untuk industri

karbon aktif.

Pra rencana pabrik karbon aktif ini disusun berdasarkan pertimbangan di

atas, dimana realisasinya berdampak positif dalam mengurangi limbah kelapa,

meningkatkan nilai ekonomis tempurung kelapa, dan menambah keanekaragamn

industri karbon aktif.

I.2 Sejarah

Diperkirakan pemakaian karbon aktif dalam waktu singkat, mudah dalam

penggunaan sebagai adsorben telah dikenal orang sejak jaman sebelum masehi,

suatu penyelidikan menunjukan bahwa bangsa hindu purba memakai arang murni

dapat digunakan sebagai pengadsorbsi gas dan beberapa tahun kemudian Loitus

mengemukakan bahwa arang dapat dipakai untuk menghilangkan warna dari

berbagai larutan.

Pada tahun 1794, industri-industri gula di Inggris menggunakan karbon

aktif pada proses pemucatan dan sebagai filter pada proses pemurnian.

Pada tahun 1812 Figner telah berhasil mengolah karbon aktif dari tulang

dan diklasifikasikan sesuai dengan sifat dan kegunaannya yaitu :

Bentuk powder sesuai untuk keperluan adsorbsi dalam fase

liquid

Bentuk granular yang sesuai untuk proses adsorbsi dalam fase

gas

Dengan perkembangan yang sangat pesat telah dapat dibuktikan bahwa

tiap granular tidak hanya efektif untuk proses adsorbsi fase gas tetapi juga efektif

untuk fase liquid.

Sejak saat ini penyelidikan dan pengembangan mengenai berbagai macam

bahan dasar karbon aktif dilakukan terus. Tahun 1822 Bussy menemukan bahwa

karbon aktif dapat dihasilkan dari dalam kalium dengan ditambah panasnya.

Menurut Bussy keaktifan dari arang ini dengan adsorbsinya 20-50 kali lebih besar

daripada arang tulang. Dengan adanya penemuan mengenai bahan dasar yang bisa

dipakai untuk pembuatan karbon aktif maka sampai akhir abad ke-19 beberapa

Karbon aktif dapat digunakan sebagai bahan pemucat, penyerap gas, dan

sebagainya. Secara garis besar penggunaan karbon aktif dapat dibedakan dalam

dua macam :

a. Penggunaan dalam industri pangan

1. Pemurnian minyak

Bahan pemucat yang paling baik untuk menghasilkan warna minyak

adalah karbon aktif. Selama proses pemucatan dan penyerapan zat warna

karbon aktif juga menyerap gas peroksida yang merupakan perusak

oksidatif pada minyak.

2. Pemurnian gula

Pemakaian karbon aktif untuk industri gula dimulai pada tahun 1974 di

Inggris selain menghasilkan zat warna , karbon aktif dapat juga menyerang

senyawa nitrogen dan iyopilic kolloids sehingga proses penyaringan

menjadi lebih sempurna. Busa yang timbul pada proses penguapan akan

berkurang serta akan mempercepat proses kristalisasi.

3. Penjernihan air

Pemakaian chlorine sebagai desinfektan pada penjernihan air akan

menimbulkan bau dan rasa yang tidak enak. Rasa itu ditimbulkan oleh

reaksi chlorine dan mikroorganisme untuk mencegah hal ini maka pada

Karbon aktif digunakan dalam bahan makanan yang tidak dapat

dimurnikan dengan pengkristalan dan distilasi dengan bahan kimia. karbon

aktif memperbaiki warna dan flavor dari makanan seperti gelatin, cika

“soap stock” dan lain-lain. Karbon aktif larut atau tidak bereaksi dengan makanan seperti macam-macam perlakuan kimia tetapi bahan asing dari

makanan diserap.

b. Penggunaan dalam industri non pangan

1. Industri kimia dan farmasi

Karbon aktif digunakan untuk memurnikan bahan kimia seperti asam

sitrat, asam gallat, asam glutamat, monosodium glutamat, picilin, natrium

benzoat, dan sebagainya. Karbon aktif tersebut akan menyerap bahan

asing dari larutan, karbon aktif diberikan sebelum terjadi pengkristalan

sehingga menghasilkan kristal yang baik bentuknya dan murni.

2. Pemurnian pelarut

Pelarut yang sudah digunakan dalam suatu proses akan teradsorbsi bahan

asing sehingga pelarut akan diserap oleh karbon aktif, misalnya minyak

goreng dan larutan “asing” daging.

3. Memurnikan zat yang akan diserap

Karbon aktif dapat digunakan dalam bentuk zat yang murni, misalkan

emas yang sudah dikristalkan dari minyak diproses “cyanida” kemudian

dimurnikan dengan karbon aktif yang bertujuan untuk memurnikan

Karbon aktif dapat digunakan sebagai katalis, misalnya dalam

pembentukan sulfuril chlorida dan chlorin. Selain itu sering pula

digunakan sebagai pembawa katalis lain dan dalam hal ini bertindak

sebagai penggerak permulaan.

Kebutuan karbon aktif dari tahun ke tahun semakin meningkat dilihat dari

data import Badan Pusat Statistik (BPS). Import dan Eksport karbon aktif dapat

dilihat pada tabel dibawah ini.

Tabel kebutuhan Import dan Eksport karbon aktif tiap tahun periode 2007 – 2011

Tahun Impor (ton) Ekspor (ton)

Disperindag, Surabaya

Dengan berdirinya pabrik karbon aktif ini diharapkan menyerap tenaga

kerja sehingga memperluas lapangan perkerjaan dan dapat menunjang

pembangunan di masa sekarang dan mendatang.

I.4 Sifat – Sifat Bahan Baku

Bahan baku yang digunakan dalam pembuatan karbon aktif adalah

tempurung kelapa yang memiliki sifat – sifat sebagai berikut :

Sifat fisik :

- Kandungan karbon relatif tinggi

- Kandungan abu sedikit

Sifat kimia :

- Lignin 31,96%

- Selulosa 31,96%

- Hemiselulosa 29,29%

- Air 6,19%

- Abu 0,6%

I.5 Sifat – Sifat Produk

Produk yang dihasilkan oleh pabrik karbon aktif memiliki sifat – sifat fisik

sebagai berikut :

- Luas permukaan karbon aktif berkisar antara 1200 – 1300 m2/g

- Ukurannya 100 mesh

- Powdered karbon 0,147/mm

BAB II

SELEKSI dan URAIAN PROSES

II.1 Proses Pembuatan

Bahan baku pembuatan karbon aktif dapat berasal dari bahan nabati atau hasil

ikutannya dan bahan hewani. Contoh bahan baku antara lain sebagai berikut :

- Serbuk gergaji

- Tempurung kelapa

- Serutan bambu

- Ampas tebu

- Tongkol jagung

- Tulang

- Dan sebagainya

Proses yang berlangsung selama pembuatan karbon aktif pada dasarnya

sebagai berikut :

a. Penghilangan air (dehidrasi)

b. Konversi bahan – bahan organik menjadi karbon (karbonisasi)

c. Dekomposisi dan perluasan pori – pori

II.1.1 Karbonisasi

Pada proses karbonisasi terjadi peruraian atau pemecahan bahan-bahan

- Pemanasan sampai suhu 200oC, air yang terkandung dalam bahan baku

akan menguap

- Pada suhu pemanasan 200-280 oC, bahan baku secara perlahan-lahan akan

menjadi arang

- Pada suhu pemanasan antara 280-500 oC, terjadi karbonisasi selulosa,

penguraian lignin dan hemiselulosa

- Pada suhu pemanasan 500 oC terjadi pemurnian arang

II.1.2 Aktivasi

Aktivasi adalah suatu perlakuan terhadap arang yang bertujuan untuk

memperbesar pori-pori yaitu dengan cara memecahkan ikatan hidrokarbon atau

mengoksidasi molekul – molekul permulaan. Sehingga arang mengalami

perubahan baik sifat fisik maupun kimia, yaitu luas permukaannya bertambah

besar dan berpengaruh terhadap daya adsorpsi.

Metode aktivasi umum yang digunakan dalam pembuatan karbon aktif adalah :

1. Proses aktivasi dengan bahan kimia

Pada jenis ini proses aktivasi dilakukan oleh bahan kimia anorganik yang

ditambahkan pada bahan baku untuk menguraikan molekul – molekul organik

selama proses karbonisasi atau kalsinasi. Jadi di proses ini aktivasi dilakukan

bersamaan dengan karbonisasi.

Sebagai bahan kimia pengaktivasi yang banyak digunakan adalah asam

phospat, ZnCl2, K2S, atau CaCl2 yang merupakan zat – zat yang bersifat

dehidrator kuat. Diantara bahan – bahan tadi yang terbanyak digunakan adalah

ZnCl2.

Prosesnya adalah sebagai berikut :

a. Bahan baku diuraikan

b. Direndam dalam bahan kimia pengaktivasi sambil dipanasi hingga

terbentuk pasta

c. Pasta ini diekstrak sehingga berbentuk pallet

d. Kemudian pallet tadi di karbonisasi pada suhu 500-900 oC selama 2-3 jam

di dalam retory

e. Karbon aktif yang dihasilkan dicuci dengan larutan HCl 1 N dan air

masih dilakukan aktivasi lanjutan dengan steam untuk memberikan beberapa sifat

fisik yang tidak dapat diberikan dengan proses aktivasi kimia.

II.1.2.2 Proses Aktivasi Dengan Gas Atau Steam

Proses ini juga dikenal dengan nama proses distilasi kering (deskrutive

distillation), tahapan – tahapan proses ini sebagai berikut :

a. Proses karbonisasi bahan baku

b. Proses aktivasi dengan cara mengoksidasi senyawa – senyawa karbon

Beberapa literature menyebutkan bahwa proses karbonisasi dilakukan

pada suhu 500 - 800 oC selama 1 – 3 jam. Setelah karbonisasi selesai perlu

dilakukan aktivasi, ada 2 pilihan untuk aktivasi ini yaitu :

1. Udara pada suhu tinggi (900 oC)

2. Steam pada suhu tinggi (800-1000 oC)

Gas – gas pengoksidasi ini menghilangkan sisa hidrokarbon yang tertinggal

pada arang sehingga permukaan akan lebih terbuka dan lebih aktif.

Kondisi lain pada proses aktivasi yang akan mempengaruhi daya adsorbsi

pada arang adalah temperature dari oksidator yang dipakai pada waktu proses

aktivasi. Ada beberapa pendapat yang menyatakan bahwa kondisi yang baik untuk

proses aktivasi adalah pada suhu 800-1000 oC dan ada pendapat lain menyatakan

1000 oC.

II.2 Seleksi Proses

Proses pembuatan karbon aktif dengan aktifasi steam terdiri dari beberapa

tahap. Ada beberapa macam proses yang sudah dipatenkan, diantara sekian

banyak proses yang dipilih adalah proses yang diselidiki oleh Baneerje dkk pada

tahun 1974. Seperti fasa industri kimia yang lain, terdapat 3 proses utama pada

proses ini yaitu : persiapan bahan baku, proses utama dan proses finishing.

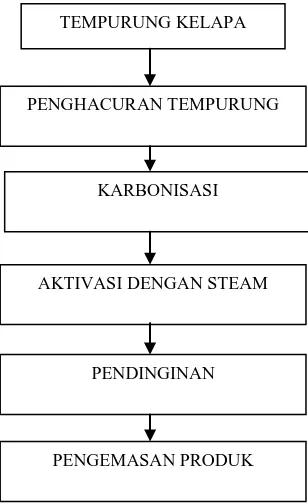

Berikut ini adalah blok diagram proses :

Gambar II.1 Blok Diagram Proses Pembuatan Karbon Aktif dengan Aktivasi Steam menggunakan Fluidized Bed Reactor.

TEMPURUNG KELAPA

PENGHACURAN TEMPURUNG

KARBONISASI

AKTIVASI DENGAN STEAM

PENDINGINAN

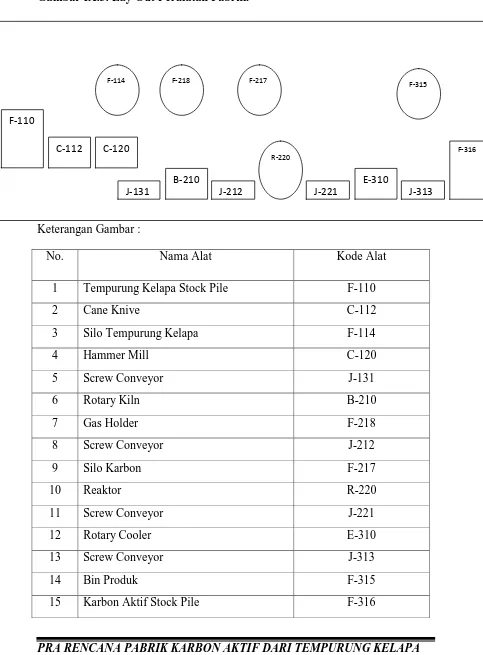

Bahan baku yang digunakan adalah tempurung kelapa dari gudang

tempurung kelapa diangkut oleh belt conveyor (J-111) menuju cane knive (C-112)

untuk dihancurkan menjadi serpihan yang lebih kecil dan diangkut oleh bucket

elevator (J-113) menuju silo ( F-114) yang selanjutnya akan dimasukkan ke dalam

hammer mill (C-120) untuk dihancurkan menjadi serpihan yang lebih lembut,

tempurung kelapa yang lolos ayakan (H-130) akan diangkut dengan screw

conveyor (J-131) menuju Rotary kiln (B-210).

II.2.2 Proses Utama

Proses utama tediri dari 2 tahap, yaitu tahap karbonisasi dan tahap

aktivasi.

II.2.2.1 Tahap Karbonisasi

Setelah melewati tahap persiapan tempuung kelapa tadi harus

dikarbonisasi. Proses karbonisasi tejadi pada alat rotary kiln (B-210). Proses

karbonisasi adalah proses pemanasan tempurung kelapa hingga mencapai suhu

sekitar 5500C dengan udara dari blower (G-211) pada tekanan atmosfer untuk

menghasilkan karbon. Selanjutnya hasil karbon diangkut oleh screw conveyor

(J-216) dan bukcet elevator (J-217) menuju silo (F-218) untuk selanjutnya akan

dimasukkan ke dalam reaktor (R-220) untuk mengalami proses aktivasi.

II.2.2.2 Tahap Aktivasi

Pada reaktor (R-220) terjadi proses aktivasi karbon , rekator yang

digunakan adalah fluidized bed reaktor. Proses aktivasi ini dilakukan dengan

bantuan steam pada suhu 9000C kemudian karbon aktif dibawa oleh screw

conveyor (J-221) ke rotary cooler (E-310) untuk diturunkan suhunya. Produk dari

rotary cooler akan diangkut oleh screw conveyor 312) dan bucket elevator

(J-314) menuju bin produk (F-315).

II.2.3 Proses Finishing

Karbon aktif yang merupakan produk utama setelah dingin, kemudian

BAB III

NERACA MASSA

Kapasitas Produksi : 35.000 ton / tahun

Waktu Operasi : 330 hari / tahun

Basis Perhitungan : 1 jam

Produksi Karbon Aktif : 35.000 x 1 : 4419,1919 kg / jam 24 330

1.NERACA MASSA VIBRATING SCREEN (H-130)

Masuk (kg/jam) Keluar (kg/jam)

Dari hammer mill : Recycle ke hammer mill :

Lignin = 7185,6337 Lignin = 718,5634

Selulosa = 7185,6337 Selulosa = 718,5634

Hemiselulosa = 6585,3320 Hemiselulosa = 658,5332

2.NERACA MASSA ROTARY KILN (B-210)

Masuk (kg/jam) Keluar (kg/jam)

3. NERACA MASSA CYCLONE (H-213)

Masuk (kg/jam) Keluar (kg/jam)

Dari Rotary Kiln :

Ke Screw Conveyor :

Abu = 5,1951

Total = 13406,7172 Total = 13406,7172

4. NERACA MASSA SCREW CONVEYOR (J-212)

Masuk (kg/jam) Keluar (kg/jam)

5. NERACA MASSA REAKTOR (R-220)

Masuk (kg/jam) Keluar (kg/jam)

6. NERACA MASSA CYCLONE (H-222)

Masuk (kg/jam) Keluar (kg/jam)

Ke Screw Conveyor :

7. NERACA MASSA SCREW CONVEYOR (J-221)

Masuk (kg/jam) Keluar (kg/jam)

8. NERACA MASSA ROTARY COOLER (E-310)

Masuk (kg/jam) Keluar (kg/jam)

Dari Screw Conveyor :

9. NERACA MASSA CYCLONE (H-313)

Masuk (kg/jam) Keluar (kg/jam)

10.NERACA MASSA SCREW CONVEYOR (J-312)

Masuk (kg/jam) Keluar (kg/jam)

Dari Cyclone : Ke Bin Produk :

Carbon = 23,8541 Carbon = 2385,4054

Abu = 5,1951 Air = 206,1559

C sisa = 0,9736 Zat Volatile = 1210,7567

30,0228 Abu = 519,5105

C sisa = 97,3635

Dari Rotary Cooler :

Carbon = 2361,5513

Air = 206,1559

Zat Volatile = 1210,7567

Abu = 514,3154

C sisa = 96,3898

4389,1691

BAB IV

NERACA PANAS

Kapasitas Produksi : 35.000 ton / tahun

Waktu Operasi : 330 hari / tahun

Basis Perhitungan : 1 jam

Produksi Karbon Aktif : 35.000 x 1 : 4419,1919 kg / jam 24 330

1. NERACA PANAS ROTARY KILN (B-210)

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Dari Vibrating Screen : Ke Cyclone :

2. NERACA PANAS REAKTOR (R-220)

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

Dari Steam ( Q Supplay ) : Ke Cyclone :

3. NERACA PANAS ROTARY COOLER (E-310)

Panas Masuk (kkal/jam) Panas Keluar (kkal/jam)

BAB V

SPESIFIKASI ALAT

1. TEMPURUNG KELAPA STOCK PILE (F-110)

Spesifikasi alat :

Kapasitas : 4754 m3

Bentuk : Empat persegi panjang

Ukuran : Panjang : 21,19 m

Spesifikasi alat :

Fungsi : Memindahkan bahan dari Gudang (F-110) menuju Cane Knive (C-112)

- Skirt Steal : 2 In

Spesifikasi alat :

Fungsi : Untuk memecah tempurung kelapa menjadi serpihan yang kecil - kecil.

Type : Cane knive

4. BUCKET ELEVATOR (J-113)

Spesifikasi alat :

Fungsi : Memindahkan bahan dari Cane Knive (C-112) menuju Silo (F-114)

Kapasitas maksimum : 23 ton/jam

Spesifikasi alat :

Fungsi : Menampung sementara tempurung kelapa

Type : Silinder dengan tutup bawah berbentuk conical dengan posisi vertikal

Jumlah : 1 buah

6. HAMMER MILL (C-120)

Spesifikasi alat :

Fungsi : Menghancurkan bahan dari silo (F - 114)

Type : Reversible hammer crusher

Kapasitas Maksimum : 40 ton/jam

Spesifikasi alat :

Fungsi : Memisahkan tempurung kelapa yang halus dan kasar dari

Hammer Mill (C-120)

Type : Vibrated screen

Kapasitas : 22483,2093 kg/jam

Diameter Weir : 0,0043 in

Luas Screen : 62005 in2

Jumlah : 1 buah

8. SCREW CONVEYOR (J-131)

Spesifikasi alat :

Fungsi : Memindahkan bahan dari vibrating screen (H-130)

menuju rotary kiln (B-210)

9. BUCKET ELEVATOR (J-132)

Spesifikasi alat :

Fungsi : Mengangkut recycle dari Vibrating Screen

(H-130) ke Hammer Mill (C-120)

Type : Continious discharge bucket elevator

Ukuran : 6 in x 4 in x 4 1/2 in

10.ROTARY KILN (B-210)

Fungsi : untuk karbonisasi tempurung kelapa

Jumlah : 1 buah

11.CYCLONE (H-213)

Spesifikasi alat :

Fungsi : Untuk memisahkan debu yang terikut keluar

Kapasitas : 984,5589 lb/jam

12.FILTER (H-214)

Spesifikasi alat :

Fungsi : Menyaring debu - debu yang terikut gas

Type : dry throw away filter

Kapasitas : 12132,0474 cuft/min

Ukuran filter : 24 in x 24 in

Bahan filter : Fiber glass

Jumlah : 12 Filter

13.BLOWER (G-211)

Spesifikasi alat :

Fungsi : Menghembuskan gas dari cyclone (H-213) ke filter (H-214)

Type : Centrifugal Blower

Bahan : Commersial steel

Rate Volumetrik : 12122,1501 cuft/min

14.GAS HOLDER (F-218)

Spesifikasi alat :

Fungsi : Tangki Penyimpanan Gas

Kapasitas : 4361,57837 lt = 4,362 m3

Diameter : 0,4284791 M

Tebal : 0,1875 In

Bahan : Carbon steel

Jumlah : 1 buah

15.BLOWER (G-216)

Spesifikasi alat :

Fungsi : Menghembuskan udara Panas menuju Rotary Kiln (B-210)

Type : Centrifugal blower

Bahan : Commercial steel

Rate Volumetrik : 30381,2082 cuft/min

16.SCREW CONVEYOR (J-212)

Spesifikasi alat :

Fungsi : Memindahkan bahan dari Rotary Kiln (B-210) dan Cyclone (H-213)

menuju Bucket Elevator (J-215)

Type : Plain spout or chutes

Kapasitas : 401,7327 cuft/jam

Panjang : 30 ft

17.BUCKET ELEVATOR (J-215)

Spesifikasi alat :

Fungsi : Memindahkan bahan dari Screw Conceyor (J-212)

ke Silo (F-217)

Type : Continious discharge bucket elevator

Spesifikasi alat :

Fungsi : Menampung sementara tempurung kelapa

Type : Silinder dengan tutup bawah berbentukconical dengan posisi vertikal

Volume : 160,693 Cuft

19.CYCLONE (H-222)

Spesifikasi alat :

Fungsi : Untuk memisahkan debu yang terikut keluar

Sc : Dc / 8 : 6 in

Zc : 2 . Dc : 96 in

Jc : Dc / 4 : 12 in

Jumlah : 3 buah

20.SCREW CONVEYOR (J-221)

Spesifikasi alat :

Fungsi : Memindahkan bahan dari Reaktor (R-220) ke Rotary Cooler (E-310)

Type : Plain spout or chutes

21.ROTARY COOLER (E-310)

Spesifikasi alat :

Fungsi : untuk mendinginkan bahan setelah dari

Reaktor (R-220)

Diameter dalam : 15 Ft

22.CYCLONE (H-313)

Spesifikasi alat :

Fungsi : Untuk memisahkan debu yang terikut keluar

Sc : Dc / 8 : 1,5 in

Zc : 2 . Dc : 24 in

Jc : Dc / 4 : 3 in

Jumlah : 1 buah

23.SCREW CONVEYOR (J-312)

Spesifikasi alat :

Fungsi : Memindahkan bahan dari Rotary Cooler (E-310) menuju

Bucket Elevator (J-314)

24.BLOWER (G-311)

Spesifikasi alat :

Fungsi : Menghembuskan udara panas menuju E-310

Type : Centrifugal blower

Bahan : Commercial steel

Rate Volumetrik : 24142,3771 cuft/min

25.BUCKET ELEVATOR (J-314)

Spesifikasi alat :

Fungsi : Memindahkan bahan dari Screw Conveyor (J-312)

menuju Bin (F-315)

Type : Continious discharge bucket elevator

Spesifikasi alat :

Fungsi : Menampung sementara karbon aktif

Type : Silinder dengan tutup bawah berbentuk conical dengan posisi vertikal

Volume : 103,921 Cuft

27.KARBON AKTIF STOCK PILE (F-316)

Spesifikasi alat :

Fungsi : Menampung produk karbon aktif

Kapasitas : 2207,0267 m3

Bentuk : Empat persegi panjang

Ukuran : Panjang : 16,4 m

Lebar : 16,4 m

Tinggi : 8,2 m

Bahan Konstruksi : Beton

VI.A. Keterangan Alat

Nama Alat :Reaktor Fluidized Bed ( R - 220 )

Fungsi : Untuk mengaktifasi carbon menjadi karbon aktif

Type : Silinder tegak dengan tutup atas berbentuk dished dan bawah berbentuk conis dilengkapi sparger

Bahan : Stainless Steel Jumlah Alat :3 buah

VI. B. Prinsip Kerja

Fluidisasi adalah suatu cara untuk mengontakkan butiran padat dengan fluida, baik cairan maupun gas. Bila laju alir rendah maka butiran padat tetap diam karena

akan tersuspensi. Sedangkan pada laju alir tinggi butiran akan tersuspensi. Reaktor fluidized bed ini dipakai untuk mengaktivasi karbon dengan menggunkan steam untuk menghasilkan karbon aktif, dimana karbon dalam fase solid sedangkan steam pada fase gas. Reaktor fluidized bed ini berupa silinder tegak dengan tutup atas berbentuk sparger.

Rate massa = kg/jam = lb/jam

ρ campuran =

Rate Volume = cuft/jam

Tekanan steam = psia

Suhu steam = R

BM steam = 18 kg/mol

ρ steam = 76

1 =

Rate steam = kg/jam = lb/jam

Rate Volumetrik =

= cuft/jam

Total rate volumet= +

= cuft/jam

Direncanakan waktu proses 0,5 jam dengan 3 reaktor

maka volume = cuft/jamx 0,5 jam

= cuft

Asumsi bahan mengisi volume tangki (faktor keamanan )

Menentukan ukuran tangki dan ketebalan

Menentukan Tebal Minimum Shell :

Tebal shell berdasarkan ASME code untuk Cylindrical tank :

ts = P x r + C ( Brownell, Pers. 13-1, hal.254)

Dimana :

ts : Tebal shell

P : Tekanan Tangki

r : Jari-jari Tangki C : faktor Corosi

E : faktor pengelasan digunakan double welded

E : 1

f : stress allowable, bahan konstruksi Carbon Steel SA-283 grade C maka

Tebal standart tutup atas :

E : faktor pengelasan digunakan double welded

E : 1

f : stress allowable, bahan konstruksi Carbon Steel SA-283 grade C maka

f : psi (Brownell, tabel 13-1)

Untuk D = 60 in Dari Brownell tabel 5.7 didapat rc = in

Penentuan dimensi tutup atas, dished :

Dimana :

ID = ID shell = in

a = ID = 60 in

2

Untuk D= in dengan th = 3 in Dari Brownell,Tabel 5-7

8 Didapat :

icr(rc) = insidecrownrad= in = 2 in

AB = ID - icr = 60 - 2 = 58 in

2

BC = D - icr = - 2 = in

AC = (BC2) - (AB2) = in

b = D - (BC2) - (AB2) = 17 in

sf = straight flange = dipilih 2 in

OA = t + b + sf = + 17 + 2

= in

Penentuan tinggi shell :

Volume tangki = cuft

Volume shell = Volume tangki - (Total Volume tutup )

= - 57

= cuft

Tinggi shell = = = ft

3 4 Perhitungan sistem sparger :

Rate steam = kg/ja= lb/jam

BM bahan = 18 kg/mol

ρcampuran pada P = psia = T = R

Udara std = R

ρ = 76 x

1

= lb/cuft [Himelblau Hal 249]

Rate Volumetrik = lb/jam

lb/cuft

= cuft/jam = cuft/min

Berdasarkan Perry 4ed, fig 14 -2 halaman 498, dengan asumsi turbulen diameter optimum

= 5 in

Digunakan pipa ukuran 5 in sch 40

Dari Foust App C-6a, didapatkan :

OD = 6 in

ID = 5 in = ft

A = ft2

Kecepatan aliran, V = cuft/min 1

ft2 60

= ft/sec

Dengan =μ cp = lb/ft.sec

Nre =

Dengan Nre > 2100 untuk menentukan diameter sparger digunakan pers 6,5 dari

trayball hal 41 : dp = x Nre-0,05

Dengan := Diameter sparger ; ft

dp = x = ft = mm

= mm = ft

Untuk pemasangan sejajar atau segaris pada pipa, jarak intervace ( C ) dianjurkan

minimal menggunakan jarak 3 dp maka :

C = x 3 = ft

Diameter shell = 10 ft

Panjang pipa direncanakan 0,75 diameter shell = 0,8 x 10

= 8 ft

posisi sparger direncanakan disusun bercabang 20

Maka banyaknya lubang =

= 7,5 x 20 = lubang

Jumlah lubang tiap cabang =

= = lubang tiap cabang

Nozzle Produk Atas

ρ campuran = 38 lb/cuft

Rate bahan = = lb/jam

Volumetrik Bahan = = cuft/jam

= cuft/min= cuft/sec

Berdasarkan Perry 4ed, fig 14 -2 halaman 498, dengan asumsi turbulen diameter

optimum = 2,8 in

Digunakan pipa ukuran 3 in sch 40 Dari Foust App C-6a, didapatkan :

OD = 4 in

ID = 3 in = ft

A = ft2

Nozzle Produk Bawah

ρ campuran = 38 lb/cuft

Rate bahan = = lb/jam

Volumetrik Bahan = = cuft/jam

= cuft/min = cuft/sec

Berdasarkan Perry 4ed, fig 14 -2 halaman 498, dengan asumsi turbulen diameter

Digunakan pipa ukuran 3 in sch 40 Dari Foust App C-6a, didapatkan :

OD = 4 in

ID = 3 in = ft

A = ft2

Nozzle Inlet Steam

ρ campuran = lb/cuft

Rate bahan = = lb/jam

Volumetrik Bahan = = cuft/jam

= cuft/min= cuft/sec

Berdasarkan Perry 4ed, fig 14 -2 halaman 498, dengan asumsi turbulen diameter

optimum = 4,9 in

Digunakan pipa ukuran5 in sch 40 Dari Foust App C-6a, didapatkan :

OD = 6 in

ID = 5 in = ft

A = ft2

Nozzle Inlet Feed

ρ campuran = lb/cuft

Rate bahan = = 15064,98 lb/jam

Volumetrik Bahan = = cuft/jam

= cuft/min= cuft/sec

Berdasarkan Perry 4ed, fig 14 -2 halaman 498, dengan asumsi turbulen diameter

optimum = 2,6 in

Digunakan pipa ukuran 3 in sch 40 Dari Foust App C-6a, didapatkan :

OD = 4 in

ID = 3 in = ft

A = ft2

Nozzle Kaca Penglihat

Lubang penglihat keadaan dalam rekator dengan diameter 2 in sch 40 Nozzle Manhole

Digunakan manhole dengan diameter 24 in sch 40 Nozzle Termometer, Pressure Gauge, Instrumentasi Digunakan nozzle dengan diameter 2 in sch 40

Nozzle Pemanas

Digunakan nozzle dengan diameter 2 in sch 40

Reinforcement Nozzle

Nozzle pada tutup atas dan bawah thead = in

ODshell = 10 x 12 + 2 x

= in

Reinforcement Nozzle Manhole Feed : 24 in sch 40

T =

Diameter dalam reaktor = 10 ft

Diameter luar reaktor = ft

Maka diameter reaktor terisolasi = 10 + 2

= ft

Spesifikasi :

1. Reaktor ( R-220)

Nama alat : Reaktor Fluidized bed ( R-220)

Fungsi : Untuk mengaktivasi karbon menjadi karbon aktif

Type : Silinder tegak dengan tutup atas berbentuk dished dan

: tutup bawah berbentuk conis dan dilengkapi dengan

sparger.

Bahan Konstruksi : Carbon stell, SA - 283 Grade C

Dasar Pemilihan : Fase zat yang bereaksi ( gas - solid )

Kondisi Operasi : Suhu Operasi oC

: Tekanan O 15 psia

Waktu tinggal : 1 jam

Dimensi Shell :

Tinggi total tangki : ft

Tinggi shell : ft

Diameter shell, inside : ft

Tebal shell : ft

Dimensi Tutup :

Tebal tutup atas : ft

Tinggi tutup atas :

2. Nozzle :

Nozzle inlet feed :

Nozzle produk atas :

Nozzle inlet steam :

Nozzle produk bawah :

Nozzle kaca penglihat :

Nozzle termometer, pressure gauge, ins:

Nozzle pemanas : 2 in sch 40

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam perancangan suatu pabrik instrumentasi memegang peranan

penting. Dengan adanya system instrumen tersebut, maka bagian-bagian yang

penting.

Instrumentasi selain dipergunakan untuk mengetahui kondisi operasi juga

untuk mengatur harga-harga variabel proses baik secara manual ataupun secara

kontrol autmatic. Penggunaan alat-alat kontrol otomatis dan semi otomatis serta

beberapa alat kontrol manual dalam proses industri kimia sangat diperlukan untuk

kecermatan operasi menuju keberhasilan suatu produksi dan aman bagi pabrik

tersebut dapat diharapkan :

1. Dengan cepat dapat diketahui terjadinya sesuatu yang tidak diinginkan.

2. Membantu mempermudah pengoperasian alat.

3. Lebih menjamin keselamatan kerja dan efisiensi kerja.

Beberapa bagian instrumen yang diperlukan didalam proses secara otomatis

A. Alat Perasa (Sensing Element/ Primary Element)

Adalah elemen yang merasa (menunjukkan adanya perubahan dari harga

peubah yang diukur.

B. Alat Pengukur (Element Pengukur)

Adalah elemen yang menerima keluaran (output) dari elemen primer yang

melakukan pegukuran, termasuk disini adalah peralatan penunjuk

(indicator) maupun peralatan pencatat (recorder)

C. Alat Pengendali (Element Pengendali)

Adalah elemen yang menunjukkan perubahan harga peubah yang

dirasakan oleh elemen perasa dan diukur oleh elemen pengukur, untuk

mengatur sumber tenaga sesuai dengan peubah-peubah yang terjadi.

Tenaga tersebut dapat berupa tenaga mekanis maupun listrik.

D. Element Pengontrol Akhir

Adalah elemen yang dapat merubah variabel manipulatif sehingga variabel

yang diukur tetap berada dalam range yang diinginkan.

Faktor-faktor yang perlu diperhatikan dalam pemilihan instrumen adalah :

a. Level instrumennya

b. Range yang perlu untuk pengukuran

d. Bahan konstruksi serta pengatur pemasangan instrumen pada kondisi

proses

e. Faktor ekonomi juga diperhatikan

Dengan adanya instrumentasi diharapkan proses akan bekerja sesuai dengan yang

diharapkan.

Instrumen yang umum digunakan dalam perancangan suatu pabrik adalah :

1. Alat pengontrol tekanan

Penunjuk tekanan / pressure indicator (PI)

Pengendali tekanan / pressure controller (PC)

2. Alat pengontol suhu

Pengendali suhu / temperature controller (TC)

Penunjuk suhu / temperature indicator (TI)

3. Alat pengontrol tinggi permukaan fluida

Pengendalian ketinggian / level controller (LC)

Penunjuk ketinggian / level indicator (LI)

4. Alat pengontrol aliran fluida

Pencatat dan pengendali kecepatan / flow recorder controller (FRC)

Pengendali kecepatan aliran / flow controller (FC)

Penunjuk kecepatan aliran / flow indicator (FI)

5. Weight Indikator

Nama-nama alat dan bagian peralatan yang dikontrol dapat dilihat pada table

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety adalah suatu masalah yang paling utama

yang harus diperhatikan dalam merencanakan suatu pabrik untuk mencegah

timbulnya bahaya. Oleh karena itu perlu dibentuk suatu sistem keselamatan kerja

yang berfungsi :

Mencegah dan mengurangi kecelakaan kerja

Mengamankan instalasi, alat-alat produksi dan bahan-bahan produksi dari

kemungkinan kecelakaan kerja

Menciptakan lingkungan kerja yang aman dan nyaman, sehingga akan

Secara umum bahaya yang mungkin timbul dalam suatu pabrik dapat dibagi

menjadi tiga kelompok, yaitu :

1. Bahaya ledakan dan kebakaran

2. Bahaya kecelakaan karena mekanik

3. Bahaya terhadap kesehatan

Untuk menghindari bahaya-bahaya tersebut berikut ini ada beberapa hal yang

perlu diperhatikan :

A. Bahaya Kebakaran dan Ledakan

1. Penyebab kebakaran

a. Adanya nyala tebuka (open flame) yang berasal dari unit utilitas,

workshop, dan lain-lain

b. Adanya loncatan bunga api yang disebabkan karena aliran listrik

2. Pencegahan

a. Menempatkan kantor, workshop, laboratorium, unit utilitas dan power

plant di daerah yang cukup jauh dari unit proses

b. Antara unit satu dengan unit lainnya supaya dipisahkan dengan

jalur/jalan

d. Sistem alarm hendaknya ditempatkan pada lokasi yang mudah

dijangkau apabila terjadi kebakaran

3. Alat Pencegah Kesehatan

a. Instalasi permanen seperti fire hydrant system sprinkle yang otomatis

b. Pemasangan portable extinguisher, yang diletakkan di tempat yang

mudah terjangkau

B. Bahaya Karena Mekanik

Beberapa kemungkinan kecelakaan karena mekanik pada Pabrik Olein dan

cara pencegahannya dapat dikelompokkan sebagai berikut :

1. Vessel dan Tangki

a. Bahan konstruksi vessel / tangki harus diseleksi dengan seksama dan

memperhatikan masalah fabrikasi yang menyangkut penjelasan

b. Dilengkapi dengan instrument pengontrol sesuai dengan yang

dibutuhkan

2. Pemasangan dan Peralatan

a. Adanya jarak yang cukup antara peralatan untuk memperoleh

b. Tangki bahan bakar jaraknya harus cukup jauh dari hal-hal yang dapat

menimbulkan bahaya kebakaran

c. Untuk alat-alat yang bergerak dipasang penghalang / pelindung yang

cukup

d. Diusahakan pengontrolan secara rutin terhadap peralatan seluruh

pabrik, sehingga bila terjadi kelainan-kelainan pada alat dapat

diketahui lebih awal

3. Perpipaan

a. Jalur perpipaan sebaiknya diletakkan diatas tanah atau tepatnya

diletakkan pada atap lantai pertama kalau di dalam gedung atau

setinggi 3,5 m bila di luar gedung untuk tidak menghalangi kendaraan

lewat.

b. Perpipaan untuk air, minyak bakar dan udara panas / steam diberi cat

dengan warna tertentu atau warna berlainan dengan sekitarya untuk

memudahkan perbedaan zat apa yang ada di dalam pipa.

4. Listrik

Kebakaran sering terjadi pula akibat kurang baikknya perencanaan

instalasi listrik dan kecerobohan operator yang bekerja.

a. Alat-alat listrik di bawah tanah sebaiknya diberi tanda dengan cat

warna dan penutup

b. Daerah-daerah yang mempunyai tegangan tinggi agar diberi tanda

bahaya dan diletakkan pada daerah yang jarang dilalui orang

c. Pemasangan alat remote shut down dari alat-alat operasi disamping

starter

d. Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesullitan dalam bekerja

C. Bahaya Terhadap Kesehatan

Bahaya yang timbul dari bahan kimia yang berbahaya bagi kesehatan tidak

sepenuhnya diketahui oleh para pekerja. Berikut adalah cara pencegahan yang

dapat dilakukan antara lain adalah :

1. Para pekerja diwajibkan menggunakan pelindung, baik pakaian, sarung

tangan, sepatu dan pelindung muka bila berada di ruang proses

2. Ruang proses mempunyai ventilasi yang cukup

3. Adanya peringatan tertulis disekitar area proses akan bahaya-bahaya

yang mungkin terjadi agar para pekerja lebih waspada

Diharapkan dengan adanya pencegahan-pencegahan terhadap bahaya

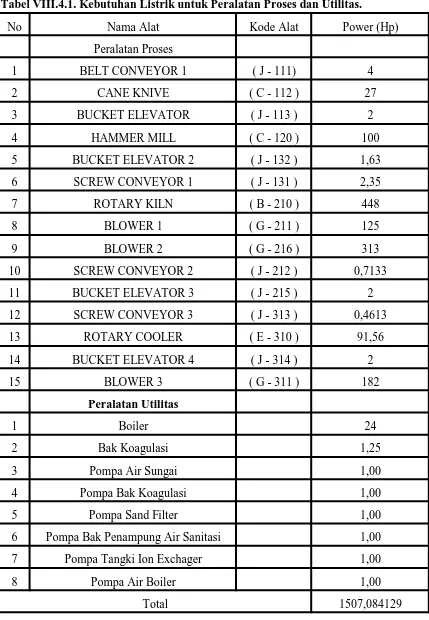

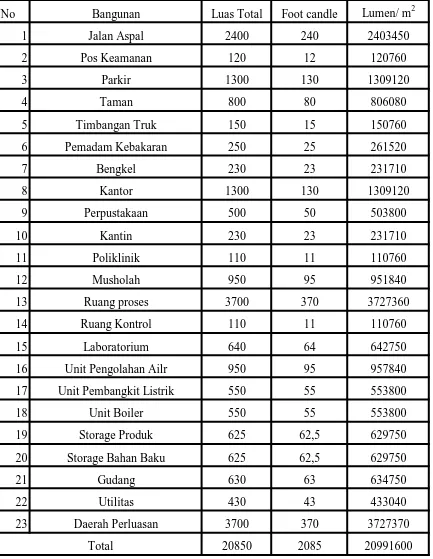

Pada pabrik karbon aktif ini mempunyai unit pembantu, yaitu unit utilitas yang berfungsi untuk menyediakan bahan maupun tenaga pembantu sehingga dapat membantu kelancaran operasi pabrik.

Utilitas yang terdapat dalam pabrik karbon aktif ini meliputi beberapa unit yaitu : 1. Unit Penyediaan Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses alat - alat yang membutuhkan pemanasan.

2. Unit Penyediaan Air 3. Unit Penyediaan Listrik 4. Unit Penyediaan Bahan Bakar

VIII.1. Unit Penyediaan Steam

Unit penyedia steam berfungsi untuk menyediakan kebutuhan steam, yaitu digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh pada tabel 1125 psia

pada suhu = 0C dengan hv = 1615,8 btu/lb

Jumlah steam yang dibutuhkan dalam pabrik ini : No Nama Alat

1 R - 220

Total kebutuhan steam = lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka direncanakan steam yang dihasilkan 20% lebih besar dari kebutuhan steam total :

= 1,2 x = lb/jam

1000

Kode Alat Steam ( kg/jam ) Steam (lb/jam)

Reaktor Fluidized bed 4651,5405 10254,7862

10254,7862 10254,7862

Menghitung kebutuhan bahan bakar :

Keterangan :

mf = massa bahan bakar yang dipakai, lb / jam.

ms = massa steam yang dihasilkan, lb / jam

hv = enthalpy uap yang dihasilkan, Btu / lb.

hf = enthalpy liquida masuk, Btu / lb.

eb = effisiensi boiler = 85% - 92% ditetapkan eb = 92%

F = nilai kalor bahan bakar, Btu / lb

Boiler dipakai untuk menghasilkan steam jenuh bertekanan kPa

dan pada suhu oC

hv = Btu / lb

hf = Btu / lb

eb = ( diambil effisiensi maksimum )

F = nilai kalor bahan bakar

Digunakan petroleum Fuels Oil 33" API (0,22% sulfur ) (Perry 7ed, T.27 - 6)

dan Perry 7ed, fig 27-3, didapat : relative density, ρ = gr/cc = 7,2 lb/gal

Heating value = Btu/gal;

x ( - ) x 100%

x

= lb/jam

= lb/hari

F =

hal. 142 (Severn, W.H.1974)

mf = ms ( h - hf ) x 100%

1615,8000 Steam table ( Smith&Vannes 5 ed.1974)

970,3 Steam table (Smith&Vannes 5 ed.1974)

x dimana :

Angka-angka 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb air/j dari air pada 212oF menjadi uap kering pada 212oF pada tekanan 1 atm untuk kondisi

demikian diperlukan enthalpy penguapan sebesar 970,3 Btu / lb.

[ - ]

x 34,5

= HP

Penentuan Heating Surface Boiler :

Untuk 1 hp boiler = 10 ft2 heating surface . hal 126( Severn.W.H.1974 )

Total heating surface = 10 x = ft2

Kapasitas Boiler :

(Severn, W.H.1974)

[ - ]

= Btu/jam

Kebutuhan air untuk pembuatan steam

Air yang dibutuhkan diambil 20% berlebih dari jumlah steam yang dibutuhkan

untuk lb/jam

Daya = 12305,7434

Hp = ms ( h - hf ) hal. 140 (Severn, W.H.1974)

0 lb/cuft

= cuft/hari

= m3

/hari

Dianggap kehilangan air kondensat 20% maka air yang ditambahkan sebagai make up

water adalah 1,2 x = m3/hari

Spesifikasi :

Nama alat : Boiler

Tekanan steam : 1125 psia

Suhu steam : 1000 oC

Tipe : Water tube boiler

Heating Surface : ft2

Kapasitas boiler : Btu / jam

Rate steam : lb / jam

VIII.2. Unit Penyediaan Air

ratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam pabrik. Penye diaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan penyaringan terlebih dahulu dengan maksud untuk menghilangkan kotoran-kotoran yang bersifat ma kro dengan jalan memasang sekat-sekat kayu agar kotoran-kotoran tersebut terhalang

62,4300 5676,8446

160,7682

Air di dalam pabrik memegang peranan penting dan harus memenuhi persya

160,7682 192,9218997

237,2897 7943,3574 12305,7434

452,8597

kaian air maka dilakukan sirkulasi. Air di dalam pabrik ini dipakai untuk :

1. Air sanitasi.

2. Air umpan boiler.

VIII.2.1. Air Sanitasi

Air sanitasi untuk keperluan minum,masak,cuci,mandi, dan lain-lain. Pada umum-nya air sanitasi harus memenuhi syarat kualitas yang terdiri dari :

a. Syarat fisik.

Suhu dibawah suhu udara, warna jernih ( tidak berwarna ), tidak berasa, tidak berbau, kekeruhan maksimal 1 mg SiO2 / liter.

b. Syarat kimia

Tidak mengandung zat-zat organik maupun anorganik yang terlarut dalam air dan tidak mengandung racun.

ppm CaCo3 ppm CO2

ppm O2

ppm NO2

ppm NH3- N

Coliform group Jumlah/100ml 10000

Colifrom Jumlah/100ml 2000

Timbal ppm Pb 0,1

Krom keksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

10

COD ppm O2 10

Detergen ppm MBAS 0,5

Seng ppm Zn 5

1

Fosfat ppm PO4

Nitrit Nihil

Amonia 0,5

BOD ppm O2

Unit Pt - Co

Sulfida ppm H2S Nihil

Besi ppm Fe 5

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 m / hari

= 15 liter/hari per orang x 103 = m3 / hari

- Keperluan laboratorium = m3 / hari

- Untuk menyiram kebun dan kebersihan pabrik = m3 / hari

- Cadangan dan lain-lain = m3 / hari +

Total kebutuhan air sanitasi = m3 / hari

VIII.2.3. Air Umpan Boiler (boiler feed water)

Air ini dipergunakan untuk menghasilkan steam didalam boiler. Air boiler harus memenuhi persyaratan yang sangat ketat, karena kelangsungan operasi sangat tergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

a. Bebas dari zat penyebab korosi seperti asam dan gas-gas terlarut.

b. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan air yang tinggi dan bi

asanya berupa garam-garam karbonat dan silika.

d. Kandungan logam dan impuritis seminimal mungkin.

Kebutuhan air untuk umpan Boiler = m3/hari

VIII.3. Unit Pengolahan Air ( Water Treatment )

Air untuk keperluan industri harus terbebas dari kontaminan-kontaminan yang me rupakan faktor penyebab terbentuknya endapan, korosi pada logam, kerusakan pada struk tur penahan pada menara pendingin,serta membentuk buih. Untuk mengatasi masalah ini ma ka dari sumber air tetap memerlukan pengolahan sebelum dipergunakan. Adapun pengola han yang dilakukan adalah sebagai berikut :

1. Proses Pengolahan Air Sungai :

Air sungai dipompakan ke bak penampung yg terlebih dahulu yang sebelumnya di lakukan penyaringan dengan cara memasang serat kayu agar kotoran bersifat makro tidak ikut masuk dalam bak koagulasi. Selanjutnya air sungai dipompakan ke koagulasi tank de ngan penambahan koagulan Al2(SO4)3 yang bertujuan untuk menguraikan partikel-partikel kotor yang terkandung pada air sungai. Kemudian air sungai tersebut mengalir ke flokulasi tank dimana di lakukan penambahan PAC yang bertujuan untuk menggumpalkan partikel yang telah terurai pada koagulasi tank menjadi gumpalan (flok). Setelah proses tersebut menuju ke clarifier ini sehingga pemisahan antara air bersih dan juga flok yang terbentuk pada proses flokulasi. Kemudian air bersih di tampung sementara pada bak penampung air.

Air bersih selanjutnya dipompakan melewati sand filter untuk dilakukan penyari-ngan kotoran yang masih terikat oleh air. Air yg keluar ditampung ke bak penampung air. Air yang sudah ditampung dipompakan ke bak penampung air sanitasi dengan penambahan kaporit untuk membebaskan dari kuman. Selanjutnya air dapat di manfaatkan sesuai kebu tuhan. Dari perincian di atas, dapat di simpulkan kebutuhan air dalam pabrik adalah :

- Air umpan boiler = m3 / hari

- Air sanitasi = m3 / hari

= m3 / hari

Total air yang harus disupply dari water treatment = m3 / hari

51,5450

Total 244,4669

244,4669 192,9219

Total kebutuhan air sungai = 1,1 x kebutuhan normal

= 1,1 x m3 / hari

= m3 / hari

= m3 / jam

VIII.3.1. Spesifikasi Peralatan Pengolahan Air 1. Bak Penampung Air Sungai

Fungsi : Menampung air sungai sebelum diproses menjadi air bersih.

Tipe : Bak berbentuk persegi panjang, terbuat dari beton.

Rate volumetrik : m3 / jam

Direncanakan : 1 bak penampung = m3/hari

Ditentukan : Waktu tinggal = 24 jam

Volume air total : m3

Dimisalkan : Panjang = (4 X) m

Lebar = (3 X) m

Tinggi := (2 X) m

Volume bak penampung ( direncanakan 85% terisi air ) :

= /

= m3

Volume bak penampung = Panjang x Lebar x Tinggi

Volume bak = Panjang x Lebar x Tinggi

= x x 13,2017

= m3 ( memenuhi )

Spesifikasi :

Fungsi : Menampung air sungai

Kapasitas : m3

Bentuk : Empat persegi panjang terbuka.

Ukuran : Panjang = m

Lebar = m

Tinggi = m

Bahan konstruksi : Beton

Jumlah : 1 buah

2. Bak Koagulasi

Fungsi : Tempat terjadinya penguraian partikel dan kontaminan air sungai dengan

pen-ambahan Al2(SO4) untuk destabilisasi kotoran dalam air yang tak dikehendaki.

Tipe : Terbuat dari beton dan dilengkapi pengaduk.

Perhitungan :

Rate volumetrik = m3/jam = liter/jam

Kelarutan Alum = 20 mg / liter

Kebutuhan Alum = 20 x

= mg / jam

Volume alum = 4889,3380 =

Volume air dan alum = ( + 4,3 ) m /jam x 0,5 jam

= m3

Dirancang tangki berbentuk silinder dan 85% dari tangki terisi air, maka :

1 buah

Dirancang pengaduk tipe flat blade turbin dengan 6 blade dengan perbandingan diame

ter impeller dengan diameter tangki (T/D) = 0,3

Diameter impeler (Da) = 1/3 diameter tangki = x

= m

Volume tangki = 3,14

Tinggi cairan didalam

tangki = x D

2 x H

244,4669 124,3982

Volume tangki = 124,3982 = 146,351 m3

85%

Volume tangki = x D2 x H

diketahui nilai Np pada Nre = adalah : Np = 20 Daya yang diperlukan untuk motor pengaduk :

P = Np x r x N3x T5

Spesifikasi koagulasi tank :

Fungsi : Sebagai tempat terjadinya koagulasi serta flokulasi

Kapasitas : m3

Jumlah : 1 buah

Bentuk : Silinder

Ukuran bak : Diameter = m

Tinggi = m

Motor penggerak : Hp

Bahan : Beton

3. Clarifier

Fungsi = Tempat pemisahan antara flok / padatan dengan air bersih

Waktu tinggal = 2 jam

Rate volumetrik = m3/jam

Volume air = x 2 = m3

Direncanakan volume tangki =

4

Fungsi : Sebagai tempat terjadinya koagulasi serta flokulasi

Bentuk : Silinder

Diameter : m

Tinggi : m

Bahan : Carbon Steel

Jumlah : 1 buah

4. Bak Penampung air jernih

Fungsi : Menampung air sungai bersih dari clarifier

Tipe : Bak berbentuk persegi panjang, terbuat dari beton.

Rate volumetrik : m3 / jam

Direncanakan : 1 bak penampung = m3/hari

Ditentukan : Waktu tinggal = 12 jam

Volume air total : m3

Dimisalkan : Panjang = (4 X )m

Lebar = (3 X) m

Tinggi := (2 X )m

Volume bak penampung ( direncanakan 85% terisi air ) :

= (4 X) x (3 X) x (2 X)

Volume bak = Panjang x Lebar x Tinggi

= x x

= m3 ( memenuhi )

Spesifikasi :

Fungsi : Menampung air sungai

Kapasitas : m3

Bentuk : Empat persegi panjang terbuka.

Ukuran : Panjang = m

Lebar = m

Tinggi = m

Bahan konstruksi : Beton

Jumlah : 1 buah

5. Sand Filter

Fungsi : Menyaring kotoran yang tersuspensi dalam air dengan

menggunakan penyaring

Rate volumetrik : m3/jam

Waktu filtrasi : 15 menit

Jumlah flok = 10% dari debit air yang masuk

Rate filtrasi : 12 gpm/ft (Perry .1984)

Tinggi lapisan dalam kolom, diasumsikan :

Lapisan Gravel = 0,3 m

Lapisan Pasir = 0,7 m

Tinggi Air = 3 m

Tinggi lapisan = 4,0 m

Kenaikan akibat back wash = 25% dari tinggi lapisan

= 25% x 4 = 1 m

Tinggi total lapisan = tinggi bed + tinggi fluidisasi + tingggi bagian atas pipa +

tinggi bagian untuk pipa

= 4 + 1 + 0,03 + 0,03

= m

Spesifikasi :

Fungsi : Menyaring air dari bak penampung air bersih

Kapasitas : m3 / jam

Bentuk : Bejana tegak

Diameter : m

Tinggi : m

Bahan konstruksi : Carbon Steel SA - 283 grade P

Jumlah : 1 buah

6. Bak Penampung Air Bersih

Fungsi : Menampung air dari Sand Filter.

Tipe : Bak berbentuk persegi panjang terbuat dari beton.

Luas penampang bed 242,2056 20,1838

Direncanakan : 1 bak penampung = m /hari

Volume bak penampung ( direncanakan 85% terisi air ) :

= / 85%

= m3

Volume bak penampung = Panjang x Lebar x Tinggi

= (4 X) x (3 X) x (2 X)

Volume bak = Panjang x Lebar x Tinggi

= x x

= m3 ( memenuhi )

Spesifikasi :

Fungsi : Menampung air sungai

Kapasitas : m3

Bentuk : Empat persegi panjang terbuka.

Ukuran : Panjang = m

Lebar = m

Tinggi = m

Bahan konstruksi : Beton

7. Bak Penampung Air Sanitasi

Fungsi : Menampung air dari bak air bersih untuk keperluan sanitasi dengan

menambahkan disinfektan (chlorine)

Tipe : Bak berbentuk persegi panjang terbuat dari beton.

Rate volumetrik : m3 / jam

Direncanakan : 1 bak penampung = m3/hari

Ditentukan : Waktu tinggal = 12 jam

Volume air total : m3

Dimisalkan : Panjang = (5 X )m

Lebar = (3 X) m

Tinggi := (2 X )m

Volume bak penampung ( direncanakan 85% terisi air ) :

= / 85%

= m3

Untuk membunuh kuman, digunakan disinfektan jenis chlorine dengan kebutuhan

= 200 mg/lt ( Wesley : fig 1-0-6) maka untuk = 3451,30 m3

= Air per tahun perlu ditambahkan kaporit

sebanyak :

= 200 mg/lt x lt x 330 hari

= mg = kg

Volume bak penampung = Panjang x Lebar x Tinggi

= x x 9,727

= m3 ( memenuhi )

Spesifikasi :

Fungsi : Menampung air sungai

Kapasitas : m3

Bentuk : Empat persegi panjang terbuka.

Ukuran : Panjang = m

Lebar = m

Tinggi = m

Bahan konstruksi : Beton

Jumlah : 1 buah

8. Kation Exchanger

Fungsi : Mengurangi kesadahan air yang disebabkan oleh garam-garam Ca2+.

Kandungan CaCO3 dari water treatment masih sekitar 5 grain / gallon ( Kirk-othmer.1965 ). Kandungan ini sedianya dihilangkan dengan resin zeolith bentuk granular agar sesuai dengan syarat air boiler.

Kandungan CaCO3 = 5 grain/gal = 0,325 gr/gal

= ( 1 grain = 0,000065 kg )

Jumlah air yang diproses = m3 = gallon

Jumlah CaCO3 dalam air = x

= gr

Dipilih bahan pelunak :

Zeolith dengan exchanger capacity = 1,4 ek / kg CaCO3 (Perry 6

ed

.1984 )

Na-Zeolith diharapkan mampu menukar semua ion Ca2+.

= gram ( Underwood.1974)

Elektron

Kapasitas Zeolith = 70 gr / kg

Jumlah CaCO3 = gr = kg

Cara Kerja :

Air dilewatkan pada kation exchanger yang berisi resin sehingga ion positif tertukar dengan resin.

Kebutuhan Zeolith = 70 x = gr

= kg

ρ Zeolith = 0,95 kg / liter ( Perry 6ed.1984 )

Volume Zeolith = / 0,95 = liter

= m3

Volume total = + = 192,92 m3

Rate volumetrik = m3/hari = m3/jam

Air mengisi 85 % volume tangki, maka volume tangki :

Vt = / = cuft

Tangki kation berbentuk silinder dengan dimension ratio ; H = 2D

Volume = ʋ x D2 x H

Regenerasi Zeolith = 4 dalam 1 tahun

R - H + MX R - M + HX Dimana :

R - H = Resin kation.

MX = Mineral yang terkandung dalam air

R - M = Resin yang mineral kation.

HX = Asam mineral yang terbentuk setelah air melewati resin kation.

Contoh mineral kation ( M+ ) = Ca+, Mg+, dan sebagainya.

Contoh rumus mineral ( MX ) = CaSO4, CaO3, MgCO3

Contoh asam mineral ( HX ) = HCl, H2SO4, H2CO3, dan sebagainya.

Regenerasi dilakukan 4 kali setahun, kebutuhan HCl tiap regenerasi = 1,92

ton /regenerasi

Maka kebutuhan HCl = 4 x 1,92 = 7,680 ton/tahun

= 7680 kg / tahun.

Dengan ρ HCl = kg / liter ( Perry 6ed.1984)

Maka volume HCl yang dibutuhkan selama 1 tahun adalah :

Volume = /

= liter = m3

HCl mengisi 80 % volume tangki, maka volume tangki :

Vt = / = m3

Tangki kation berbentuk silinder dengan dimension ratio H = 2D

Fungsi : Mengurangi kesadahan air yang disebabkan oleh garam-garam Ca .

Tipe : Silinder dengan tutup atas bawah

Diameter : m

Tinggi : m

Jumlah : 1 buah

Bahan konstruksi : Stainless Steel Plate Type 316

9. Anion Exchanger

Fungsi : Mengurangi kesadahan air yang disebabkan oleh garam-garam CO3.

Kandungan CaCO3 dari water treatment masih sekitar 5 grain / gallon ( Kirk-Othmer.1984 ) . Kandungan ini sedianya dihilangkan dengan resin Amino Poly Styrene bentuk granular, agar sesuai dengan syarat air boiler.

Kandungan CaCO3 = 5 grain/gal = gr/gal

Dipilih bahan pelunak :

APS dengan exchanger capacity = 5,5 ek/kg CaCO3 ( Perry 6

ed .1984)

Amino Poly Styrene diharapkan mampu menukar semua ion CO3

2-ek ( 2-ekuivalen ) = ( Underwood.1974)

Berat Ekuivalen

Berat Ekuivalen = ( Underwood.1974 )

Untuk CaCO3, 1 mol CO3 melepas 2 elektron CO3 -2

, sehingga jumlah elektron = 2

= 275 gr

Kapasitas APS = 275 gr/kg CaCO3

Jumlah CaCO3 = gr = kg

Cara Kerja :

Air dilewatkan pada anion exchanger yang berisi resin sehingga ion negatif tertukar dengan resin.

Kebutuhan APS = 275 x = gr

= kg

ρ APS = kg / liter ( Perry 6ed .1984 )

Volume Zeolith = / 0,67 = liter

= m3

Volume total = + = m3

Rate volumetrik = m3/hari = m3/jam

Air mengisi 80 % volume tangki, maka volume tangki :

Vt = / 0,85 = cuft 0,2678 m3

Tangki kation berbentuk silinder dengan dimension ratio ; H =

Volume = ʋ x D2 x H

4

= x D2 x 2D

D = m

H = m

Regenerasi Amino Poly Styrene = 4 kali dalam 1 tahun

Regenerasi APS dilakukan dengan larutan NaOH 40%

R - OH + HX R - X + H2O

R - OH = Resin anion.

R - X = Resindalam kondisi mengikat anion.

= kg/tahun

ʌ NaOH = kg/liter ( Perry 6ed.1984)

Maka volume NaOH yang dibutuhkan selama 1 tahun =

= liter = 3,6537 m3

NaOH mengisi 80 % volume tangki, maka volume tangki :

Vt = / 0,8 = m

3

Tangki kation berbentuk silinder dengan dimension ratio ; H =

Volume = ʋ x D2 x H

4

= x D2 x 2D

D = m

H = m

Spesifikasi anion exchanger :

Fungsi : Mengurangi kesadahan air yang disebabkan oleh garam-garam CO3.

Tipe : Silinder dengan tutup atas dan bawah

Jumlah : 1 buah

Diameter : m3

Kapasitas : m3

Tinggi : m3

Bahan konstruksi : Stainless Steel Plate Type 316

10. Bak Penampung Air Umpan Boiler

Fungsi : Menampung air dari tangki kation-anion exchanger yang selanjutnya

digunakan sebagai air umpan boiler. Bak berbentuk persegi panjang, terbuat dari beton.

Digunakan : 1 buah bak

Volume air dalam bak : m3

Dimisalkan : Panjang = (4 X) m

Lebar = (3 X) m

Tinggi := (2 X) m

Volume bak penampung ( direncanakan 85% terisi air ) :

= /

= m3

Volume bak penampung = Panjang x Lebar x Tinggi

= 4 X x 3 X x 2 X

Volume bak = Panjang x lebar x tinggi

= x x

= m3 ( memenuhi )

Spesifikasi :

Fungsi : Menampung air dari tangki kation-anion exchanger

yang selanjutnya digunakan sebagai air umpan boiler.

Kapasitas : m3

Bentuk : Empat persegi panjang terbuka.

Ukuran : Panjang = m

Lebar = m

Tinggi = m

Bahan konstruksi : Beton

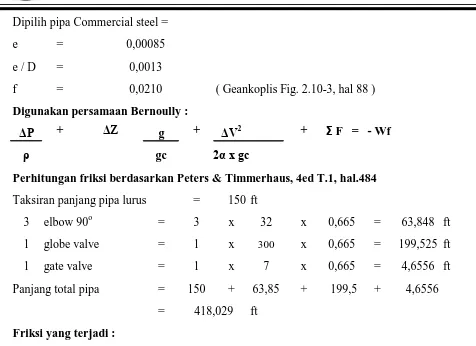

VIII.3.2. Perhitungan Pompa-Pompa 1. Pompa Air Sungai

Fungsi : Mengalirkan bahan dari sungai ke bak penampung air sungai

Tipe : Centrifugal Pump

Dasar Pemilihan : Sesuai untuk bahan liquid, viskositas rendah.

Perhitungan :

Asumsi aliran turbulen :

Di optimum untuk aliran turbulen, Nre > 2100, digunakan persamaan : Dari (Peters & Timmerhaus 4 ed.1968) , didapatkan :

Diameter Optimum = 3,9 x qf 0,45 x ρ0,13

dengan : qf = fluid flow rate ; cuft/dt (cfs )

ρ = fluid density ; lb/cuft

Diameter Optimum = 3,9 x 0,45 x 0,13

= in

Dipilih pipa 8 in, sch 40 (Geankoplis.1976)

OD = in

ID = in = ft

A = ft2

Kecepatan linier = qf/A

= / = 0,0003 ft/dt

μ = lb/ft dt

NRe = = x 0,0003 x

= 2305,0428 > 2100 ( asumsi benar )

e =

e / D =

f = ( Geankoplis Fig. 2.10-3, hal 88 )

Digunakan persamaan Bernoully :

ΔP + ΔZ g + ΔV2 +

Σ

F = - Wfρ gc 2α x gc

Perhitungan friksi berdasarkan Peters & Timmerhaus, 4ed T.1, hal.484

Taksiran panjang pipa lurus = 150 ft

3 elbow 90o = 3 x 32 x 0,665 = 63,848 ft

1 globe valve = 1 x 300 x 0,665 = 199,525 ft

1 gate valve = 1 x 7 x 0,665 = 4,6556 ft

Panjang total pipa = 150 + 63,85 + 199,5 + 4,6556

= ft

Friksi yang terjadi :

1. Friksi karena gesekan bahan dalam pipa

F1 = 2f x V2

x Le Tabel 1,hal 484 (Peters & Timmerhaus4 ed.1968)

= 2 x x 0,0003 2

x 418,029

32,2 x

= ft . Lbf/lbm

2. Friksi karena kontraksi dari tangki ke pipa

F2 = K x V2

K = 0,5 A tangki > A pipa

2 x α x gc hal 184 (Peters & Timmerhaus4 ed.1968)

= 0,5 x 2 α = 1

2 x 1 x 32,2 untuk aliran turbulen

Effisiensi pompa = 68% (Peters & Timmerhaus 4 ed.1968)

Bhp = hp = 0,0 = 0,0 Hp

ef.pompa

Effisiensi motor = 88% (Peters & Timmerhaus 4 ed.1968)

= Bhp = = 0,00063 Hp

ef. motor

= 1 Hp

Spesifikasi :

: Mengalirkan bahan dari sungai ke bak penampung

air sungai

Tipe : Centrifugal Pump

Bahan : Commercial Steel

Rate volumetrik : cuft/dt

Total Dynamic Head : 30,00 ft.lbf/ lbm

Effisiensi motor : 88%

Power : 1,0 Hp

Jumlah : 1 buah

2. Pompa Bak Koagulasi

Fungsi : Mengalirkan bahan dari bak penampung air sungai ke bak koagulasi

dan flokulasi

Tipe : Centrifugal Pump

Dasar Pemilihan : Sesuai untuk bahan liquid, viskositas rendah.

Rate volumetrik (qf) = m / ρ

= /

= cuft/dt

Asumsi aliran turbulen :

Di optimum untuk aliran turbulen, Nre > 2100, digunakan persamaan : Dari (Peters & Timmerhaus 4 ed.1968) , didapatkan :

Diameter Optimum = 3,9 x qf 0,45 x ρ0,13

Dimana : qf = fluid flow rate ; cuft/dt (cfs )

ρ = fluid density ; lb/cuft

Diameter Optimum = 3,9 x 0,45 x 62,024 0,13

= in

Dipilih pipa 6 in, sch 40 (Geankoplis.1976)

OD = 6,625 in

ID = 6,065 in = ft

A = ft2

Kecepatan linier = qf/A

= /

Dipilih pipa Commercial steel =