IMPLEMENTASI

LINE BALANCING

PROSES PRODUKSI

REFRIGERATOR UNIT FACTORY NRF-2

MENGGUNAKAN

METODE HEURISTIK DI PT. LG ELECTRONICS INDONESIA

Muhammad Kholil (1), Rudini Mulya (2)Program Studi Teknik Industri Universitas Mercubuana – Jakarta

email:

[email protected],

[email protected]

,

ABSTRAKPT.LG Electronics Indonesia (LGEIN) adalah salah satu industri Elektronics terbesar di Indonesia.Perusahaan ini memperoduksi Refrigerator, Audio-Video, Digital Storage, Televisi, Microwave Monitor, Laundry System dan Air Conditioner. PT.LGEIN menggunakan proses produksi Make to Order karena produksi di PT. LGEIN ini termasuk produksi Assembling to Order. Dalam perusahaan manufaktur ini, lintasan produksi sangatlah mempengaruhi ketepatan waktu produksi agar produksi maksimal dan mencapai hasil yang ditentukan. Teknik Line Balancing sangat dibutuhkan guna mengoptimalisasikan dan menyeimbangkan jalur lintasan produksi PT. LGEIN.

Penelitian Kerja Praktek yang dilakukan di PT. LG Elektronics Indonesia ini dilakukan pada Departement proses produksi Refrigerator Unit dengan tujuan agar jalur perakitan pada proses produksi Refrigerator Unit menjadi seimbang, sehingga mencapai hasil yang maksimal dan efisien didalam produksi.Analisa Line Balancing pada produksi Refrigerator Unit menggunakan Metoda Heuristik yaitu (Metoda Peringkat Bobot Posisi,Metoda Wilayah, dan Metoda Waktu Operasi Terpanjang) .Waktu pengambilan data dilakukan dengan metoda waktu henti dan sampling dengan 15 kali perhitungan.Seshingga dapat dicapai hasil yang paling optimal dengan didapatkan efisiensi lininya sebesar 74% dengan memakai Metoda Peringkat Bobot Posisi dan Metoda Wilayah.

Kata kunci: Time Study, Elemen Work, Effect Improvement, Line Balancing

.

ABSTRACTPT.LG Electronics Indonesia (LGEIN) Electronics industry is one of the largest Indonesia.Our memperoduksi Refrigerator , Audio - Video,Digital Storage , Television , Microwave Monitor,Laundry System and Air Conditioner.PT.LGEIN using Make to Order manufacturing process for the production of PT . This includes the production Assembling LGEIN to Order.In manufacturing companies,the production line is affecting the timeliness of production so that maximum production and achieve specified results . Line Balancing techniques are needed to optimize and balance the production trajectory PT. LGEIN.

Job Research conducted at PT.LG Electronics Indonesia is carried out at the Department Refrigerator Unit production process in order for the assembly line production process Refrigerator Unit into balance , so as to achieve maximum results and efficient in production. Analysis Refrigerator Line Balancing the production unit using heuristic methods , namely ( Position Weight Rating Method , Method Regional and Operation Method Longest Time ).Time data retrieval is done by stopping time and the sampling method with 15 times perhitungan.Seshingga can be achieved with the most optimal results obtained lininya efficiency by 74 % by using Position Weight rating Method and Method Territory .

Keywords : Time Study , Work Elements , Effect Improvement , Line Balancing .

1. PENDAHULUAN 1.1 Latar Belakang

PT. LG Electronics Indonesia (LGEIN) adalah salah satu pionir dalam industri elektronik di Indonesia. Perusahaan ini memperoduksi kulkas, televisi, TVCR dan

mesin cuci. PT. LGEIN menggunakan

proses produksi Make to Order karena produksi di PT.LGEIN ini termasuk produksi

Assembling To Order. Dalam perusahaan manufaktur ini, lintasan produksi sangatlah mempengaruhi ketepatan waktu produksi agar produksi maksimal dan mencapai hasil yang ditentukan dalam penelitian data.

Line Balancing sangat dibutuhkan guna mengoptimalisasikan dan menyeimbangkan jalur lintasan (line) produksi di PT. LGEIN. Tujuan akhir dari keseimbangan lintasan adalah meminimalisasi waktu menganggur disetiap stasiun kerja sehingga dicapai efisiensi kerja pada setiap stasiun kerja. Konsep dasar dalam keseimbangan lintasan merupakan salah satu metode produksi modern yang digunakan untuk mencapai tingkat efisiensi tinggi dalam setiap proses produksi.

1.2 Perumusan Masalah

Berdasarkan uraian latar belakang masalah diatas, maka rumusan permasalahan yang akan menjadi obyek kajian didalam penelitian ini adalah sebagai berikut: 1. Bagaimana metode proses produksi

Refrigerator Unit pada lantai Pre Door, Pu Door dan Door Assy NRF-2 di PT. LG Electronics Indonesia?

2. Berapa waktu kerja pada proses produksi Refrigerator Unit pada lantai Pre Door, Pu Door dan Door Assy NRF-2 di PT.LG Electronics Indonesia? 3. Bagaimana keseimbangan lintasan (line balancing) pada lantai produksi di PT. LG Electronics Indonesia?

1.3 Pembatasan Masalah

Agar pembahasan terpusat dan terarah pada tema penelitian ini, maka dilakukan pembatasan masalah untuk mempermudah penelitian dan untuk mudah dipahami. Adapun batasan-batasan tersebut adalah sebagai berikut:

1. Pembahasan masalah yang dikaji hanya menyangkut pada line balancing

pada proses produksi Refrigerator Unit

NRF-2 di PT.LG Electronics Indonesia. 2. Analisa dilakukan hanya berdasarkan

data yang diperoleh dari kerja praktek. 3. Data yang dipakai adalah data dari

perusahaan, pencatatan dan wawancara.

1.4 Tujuan Kerja Praktek

Adapun tujuan dari Kerja Praktek ini adalah sebagai berikut:

1. Menganalisa metode proses produksi

Refrigerator Unit pada lantai Pre Door, Pu Door dan Door Assy NRF-2 di PT. LG Electronics Indonesia.

2. Mengukur waktu kerja pada proses produksi Refrigerator Unit pada lantai Pre Door, Pu Door dan Door Assy NRF-2 di PT. LG Electronics Indonesia.

3. Menganalisa keseimbangan lintasan (line balancing) pada lantai produksi di PT. LG Electronics Indonesia.

II. KEPUSTAKAAN 2.1 Teknik Produksi

Penggolongan proses produksi menurut teknik atau sifat proses produksi akan menentukan jenis atau bentuk pokok yang dipakai dalarn proses produksi. Berdasarkan tekniknya dapat dibagi menjadi beberapa macam yaitu: 1. Proses Ekstraktif 2. Proses Analitis 3. Proses Fabrikasi 4. Proses Sintesis 5. Proses Assembling

2.2 Pengukuran Waktu (Time Study)

Suatu p r o s e s sistem kerja dapat diukur performansinya, yang minimal dengan menggunakan beberapa kriteria contoh: kriteria berdasarkan ongkos, kualitas, atau waktu.

2.2.1 Pengertian Pengukuran Waktu

Pengukuran waktu (time study) pada dasarnya merupakan suatu usaha untuk menentukan lamanya waktu kerja yang dibutuhkan oleh seorang operator (yang terlatih dan mahir) untuk menyelesaikan suatu pekerjaan yang spesifik, pada tingkat kecepatan kerja yang normal, serta dalam lingkungan kerja yang terbaik pada saat itu.

2.2.2 Pengukuran Waktu Kerja

Teknik pengukuran waktu kerja secara umum dapat dikelompokan kedalam dua kelompok besar, yaitu pengukuran waktu secara langsung dan pengukuran secara tidak langsung.

A. Pengukuran Waktu Secara Langsung

Pengukuran waktu jenis ini disebut langsung karena pengamat waktu berada di tempat dimana objek pengukuran sedang diamati.

B. Pengukuran Waktu Secara Tidak Langsung

Pengukuran waktu secara tidak langsung melakukan perhitungan tanpa harus berada ditempat kejadian, yaitu dengan cara membaca tabel-tabel yang tersedia, asalkan mengetahui jalannya pekerjaan melalui elemen-elemen pekerjaan

2.3. Istilah Dalam Time Study

Waktu siklus rerata adalah waktu yang diapat dengan pengukuran terhadap lamanya setiap operator menyelesaikan pekerjaannya. Waktu ini diambil dari rerata waktu selesai pekerjan secara acak dan berulang kali.

2.3.2 Waktu Normal

Waktu normal adalah waktu yang didapat dari siklus rerata yang dikalikan dengan paktor penyesuian yang dapat ditolerir karena hal ini berhubungan dengan keterampilan tiap individu (operator).

2.3.3 Faktor Penyesuaian

Faktor penyesuian adalah faktor ketidakwajaran yang dapat terjadi dikarenakan faktor keterampilan manusia atau kondisi kerja. Faktor penyesuian ini ada beberapa macam diantaranya adalah cara

Shumard, Westinghouse dan Objektif.

2.3.4 Faktor Kelonggaran

Selain data yang seragam, jumlah pengukuran dan penyesuaian satu hal lain yang kerapkali terlupakan adalah menambahkan kelonggaran atas waktu normal yang telah didapatkan.

2.3.5 Waktu Baku

Waktu baku adalah waktu yang terbaik dan terpendek untuk menyelesaikan suatu pekerjaan, sesuai dengan kondisi yang ada. Secara matematis model waktu baku dapat dinyatakan sebagai berikut:

Keterangan :

Ws : Waktu siklus rerata N : Banyak data Wn : Waktu normal P : Faktor penyesuian Wb : Waktu baku

I : Faktor kelonggaran Xij : Data yang diperoleh

3.3 Keseimbangan Lintasan ( Line Balancing )

3.3.1 Pengertian Lini Produksi

Lini produksi adalah pengaturan mesin, alat dan pekerja dimana setiap pekerja memiliki keahlian tertentu dalam menghasilkan bagian dari suatu produk dan kemudian sub produk tersebut akan dialirkan untuk diproses lebih lanjut oleh pekerja sampai produk tersebut mencapai proses akhir (Greene,1974).

3.3.2 Pengertian Line Balancing

Metoda keseimbangan lini (Line Balancing) merupakan suatu metoda penugasan sejumlah pekerjaan ke dalam stasiun kerja yang berkaitan dalam satu lini produksi sehingga setiap stasiun kerja memiliki waktu yang tidak melebihi waktu siklus dan memiliki waktu menganggur yang minimal.

3.3.3 Permasalahan Line Balancing

Industri

Dalam suatu perusahaan yang mempunyai tipe produksi masal, yang melibatkan sejumlah besar komponen yang harus dirakit, perencanaan produksi memegang peranan yang penting dalam membuat penjadwalan produksi, terutama dalam pengaturan operasi atau penugasan kerja yang harus dilakukan.

3.3.4 Istilah Dalam Line Balancing

Industri

Membahas mengenai operasional dari beberapa metoda dalam line balancing, perlu dipahami beberapa istilah yang lazim digunakan di dalam line balancing.

a. Precedence Diagram merupakan gambaran secara grafis dari urutan operasi kerja serta ketergantungan pada operasi kerja lainnya yang tujuannya untuk memudakan pengontrolan dan perencanaan kegiatan yang terkait di dalamnya.

b. Assemble Productadalah produk yang melewati urutan Work Station (WS) di mana tiap WS memberikan proses tertentu hingga selesai menjadi produk akhir pada perakitan akhir.

c. Work element (elemen kerja, operasi dan tugas) adalah bagian dari seluruh proses perakitan yang dilakukan.

d. Waktu operasi (Ti) adalah waktu standar untuk menyelesaikan suatu operasi, Ti adalah waktu baku yang di dalamnya sudah mencakup faktor penyesuaian dan kelonggaran.

e. Work Station (WS) adalah tempat pada lini perakitan dimana proses perakitan dilakukan. Setelah menentukan interval waktu siklus maka jumlah stasiun kerja efisien dapat ditetapkan dengan rumus berikut:

Keterangan:

Ti = Waktu operasi pada tugas ke-i (i = 1,2,3,…,n).

CT = Waktu siklus. n = Banyaknya tugas.

f. Cycle Time / waktu siklus (CT)

merupakan waktu yang diperlukan untuk membuat satu unit produk per satu stasiun. Apabila waktu produksi dan target produksi telah ditentukan, maka waktu siklus dapat diketahui dari hasil bagi waktu produksi dan target produksi. secara matematis dinyatakan sebagai berikut:

Keterangan:

Ti = Waktu operasi terbesar pada lintasan

CT = Waktu siklus.

P = Jam kerja efektif per hari Q = Jumlah produksi per hari

g. Station Time (ST) adalah jumlah waktu dari elemen kerja atau tugas

yang dilakukan pada suatu stasiun kerja yang sama.

h. Idle time adalah selisih (perbedaan) antara CT dikurangi dengan STi (waktu disetiap stasiun keseluruhan).

i. Balance Delay (BD), sering disebut

balance loss, adalah ukuran dari ketidakefisienan lintasan yang dihasilkan dari waktu menganggur sebenarnya yang disebabkan oleh pengalokasian yang kurang sempurna di antara beberapa stasiun kerja.

Balance Delay dinyatakan dalam persentase. Balance Delay dapat dirumuskan sebagai berikut:

Keterangan:

= Jumlah waktu operasi dari semua operasi

C = Waktu siklus terbesar stasiun.

k = Jumlah stasiun kerja (WS)

j. Line Efficiency (LE) adalah rasio dari total waktu di stasiun kerja terhadap keterkaitan antara waktu siklus dengan jumlah stasiun kerja

Keterangan:

STi = Station Time dari WS ke-i CT = Waktu siklus.

k = Jumlah stasiun kerja (WS)

k. Smoothness Index (SI) adalah suatu indeks yang menunjukkan kelancaran relatif dari suatu keseimbangan lini perakitan. Suatu Smoothness Index

dikatakan sempurna apabila nilainya sama dengan nol atau disebut juga

perfect balance.

Keterangan:

Sti = Station Time dari WS ke-i Stimax = Waktu maksimum di stasiun

K = Jumlah stasiun kerja (WS)

3.3.5 Metoda Line Balancing

Dalam menyeimbangkan lintasan terdapat beberapa metoda atau cara pendekatan yang berbeda, akan tetapi mempunyai tujuan yang pada dasarnya sama yaitu mengoptimumkan lintasan agar didapat cara penggunaan tenaga kerja dan fasilitas yang sebaik mungkin. Secara umum terdapat tiga metoda dasar keseimbangan lintas perakitan:

1. Metoda Matematis

Merupakan suatu metoda yang dapat menghasilkan suatu solusi optimal.

2. Metoda Probabilistik

Simulasi solusi yang dihasilkan adalah beberapa solusi yang fleksible.

3. MetodaHeuristik

Metoda heuristik pertama kali digunakan oleh Simon dan Newll yang dipakai untuk menggambarkan pendekatan tertentu untuk memecahkan masalah kasus dan membuat keputusan. Beberapa metoda heuristik yang umum dikenal adalah:

A. Helgesson – Birnie Method (

Rangked Positional Weight )

Salah satu pendekatan lintasan yang biasa digunakan sebagai metoda dasar adalah metoda yang dikembangkan oleh

Helgeson dan Barnie yaitu Peringkat Bobot Posisi.

B. Region Approach Method

Nama yang lain dari metoda ini adalah metoda wilayah. Pendekatan ini merupakan perbaikan Helgesson-Birnie oleh Mansoor

dimana dijamin memberikan hasil yang optimal. Pendekatan d e n g a n ini melibatkan pertukaran antara pekerjaan setelah keseimbangan awal diperoleh.

C. Largest Candidate Rules Method

Nama yang lain dari metoda d a n c a r a ini adalah teknik /metoda waktu operasi terpanjang, metoda ini merupakan metoda yang paling sederhana.Secara matematis keseimbangan lintasan perakitan dapat dirumuskan sebagai berikut:

1. Efisiensi Stasiun Kerja

Efisiensi Stasiun Kerja = 2. Efisiensi Lintasan

Efisiensi Lintasan = 3. Waktu Menganggur

Waktu Menganggur = Ws – Wi 4. Total Waktu Menganggur Total Waktu Menganggur = (n x Ws) - Dimana :

n = jumlah stasiun standar

Ws = Waktu siklus terbesar (waktu proses terbesar)

Wi = Waktu pada stasiun kerja i = 1,2,3,4,…,n

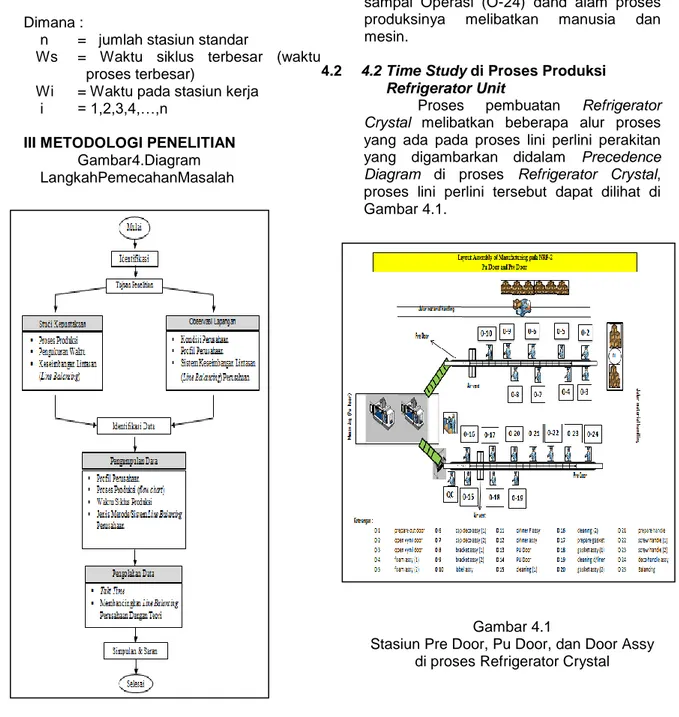

III METODOLOGI PENELITIAN

Gambar4.Diagram LangkahPemecahanMasalah

IV. PENGUMPULAN DAN PENGOLAHAN DATA

4.1 4.1 Proses Produksi Secara Umum di PT. LG Electronics Indonesia

Proses produksi di PT. LG Electronics Indonesia termasuk dalam proses produksi terus-menerus (countinous process) yaitu proses produksi menggunakan mesin yang sudah dipersiapkan untuk memproduksi suatu produk dalam jangka waktu yang panjang.

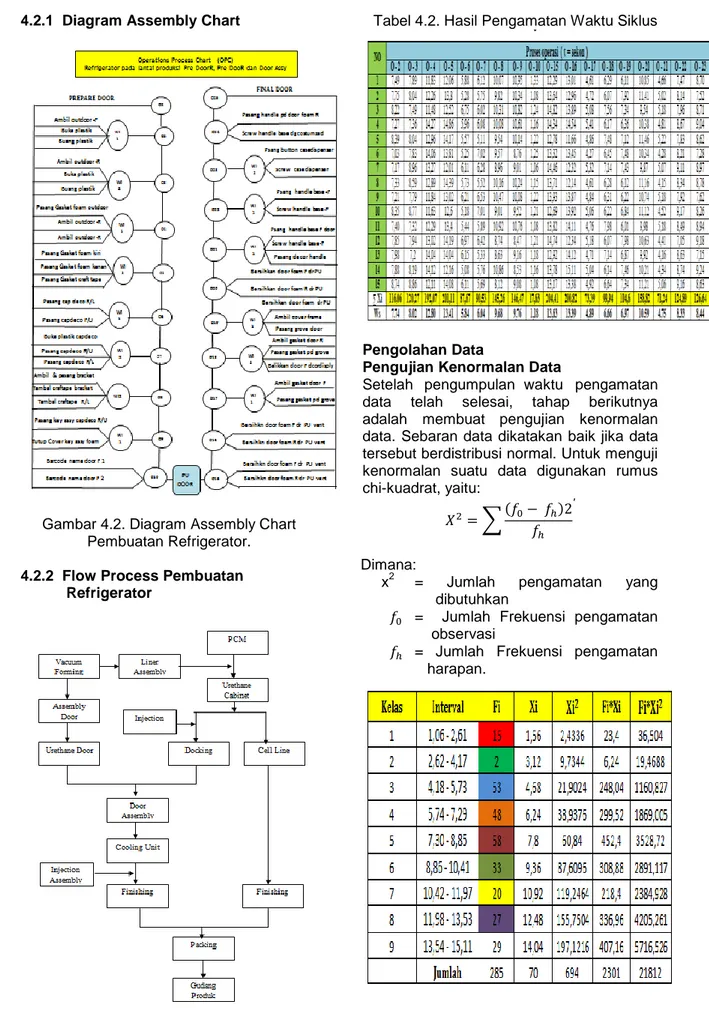

Di PT LG Electronics Indonesia objek penelitian yang penulis fokuskan hanya menghitung jumlah proses perakitan atau pembuatan Refrigerator Model Crystal pada stasiun kerja Pre Door, Pu Door dan Assy Door yang terdiri dari Operasi satu (O-1) sampai Operasi (O-24) dand alam proses produksinya melibatkan manusia dan mesin.

4.2 4.2 Time Study di Proses Produksi Refrigerator Unit

Proses pembuatan Refrigerator Crystal melibatkan beberapa alur proses yang ada pada proses lini perlini perakitan yang digambarkan didalam Precedence Diagram di proses Refrigerator Crystal, proses lini perlini tersebut dapat dilihat di Gambar 4.1.

Gambar 4.1

Stasiun Pre Door, Pu Door, dan Door Assy di proses Refrigerator Crystal

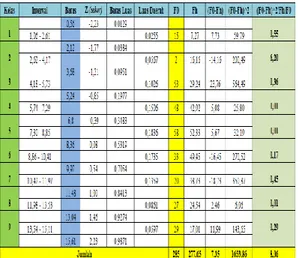

4.2.1 Diagram Assembly Chart

Gambar 4.2. Diagram Assembly Chart Pembuatan Refrigerator.

4.2.2 Flow Process Pembuatan Refrigerator

Tabel 4.2. Hasil Pengamatan Waktu Siklus

4.3 Pengolahan Data

Pengujian Kenormalan Data

Setelah pengumpulan waktu pengamatan data telah selesai, tahap berikutnya adalah membuat pengujian kenormalan data. Sebaran data dikatakan baik jika data tersebut berdistribusi normal. Untuk menguji kenormalan suatu data digunakan rumus chi-kuadrat, yaitu:

Dimana:

x2 = Jumlah pengamatan yang dibutuhkan

= Jumlah Frekuensi pengamatan observasi

= Jumlah Frekuensi pengamatan harapan.

Pengujian Kecukupan Data

Setelah pengumpulan waktu pengamatan data telah selesai, tahap berikutnya adalah membuat pengujian kecukupan data. Pengujian kecukupan data ini menggunakan persamaan sebagai berikut:

Dimana:

N’ = Jumlah pengamatan yang N = Jumlah pengamatan k = Tingkat kepercayaan s = Tingkat ketelitian Adapun hasil uji kecukupan data

Refrigerator Unit yang lain sebagai berikut:

4.3.3 Pengujian Keseragaman Data

Setelah menguji kecukupan data dari hasil pengumpulan waktu pengamatan data pada setiap tahapan proses produksi

Refrigerator Unit, maka tahap berikutnya adalah membuat pengujian keseragaman

data. Persamaan yang digunakan untuk menguji keseragaman data adalah:

Adapun Persamaan yang dapat digunakan didalam mencari X¯ ( nilai rata-rata ) adalah:

Dimana:

n = Banyaknya pengamatan

∑Xn = pengamatan ke n dari i sampai j = Nilai rerata

Dengan standar deviasi:

Dimana: X = Data ke n

= Nilai rerata n = Banyaknya data Pada pengujian keseragaman data untuk tingkat kepercayaan dipilih 95% dan tingkat ketelitian 5%, maka:

Harga Z = 1 – (α/2) Dimana α = 0,05

Maka Z = 1 – (0,05/2) = 0,975 (Dari tabel distribusi normal untuk nilai 0,975 didapat nilai Z (harga k) = 1,96).

Maka hasil uji keseragaman data untuk operasi ke-1 yaitu:

Setelah diketahui semua data uji keseragaman pada setiap operasi proses produksi Refrigerator Unit , maka dapat dilihat grafik pada Gambar 4.4.

Gambar 4.3 Flow Process Pembuatan Refrigerator

4.3.4 Waktu Siklus, Waktu Normal, dan Baku. A. Waktu Siklus Rerata

Waktu siklus rerata adalah waktu yang didapat dengan pengukuran terhadap lamanya setiap operator menyelesaikan pekerjaannya. Waktu ini diambil dari rerata waktu selesai pekerja secara acak dan berulang hingga sampai 15 kali pengambilan waktu operator.

Keterangan :

Ws : Waktu siklus rerata N : Banyak data Wn : Waktu normal P : Faktor penyesuian Wb : Waktu baku

I : Faktor kelonggaran Xij : Data yang diperoleh

Data hasil waktu siklus rerata pada operasi produksi Refrigerator Unit yang lainya dapat dilihat pada Tabel 4.8

B. Waktu Normal

Waktu normal didapat dari siklus rerata (Ws) yang dikalikan dengan faktor penyesuian (P) yang dapat ditolerir karena hal ini

berhubungan dengan keterampilan tiap individu (operator).

Faktor Penyesuaian (P)

Faktor penyesuaian adalah faktor ketidakwajaran yang dapat terjadi dikarenakan faktor keterampilan manusia atau kondisi kerja. Faktor penyesuian yang digunakan oleh penulis adalah faktor penyesuaian metoda Westinghouse.

C.

D. Waktu Baku

Waktu baku adalah waktu yang terbaik atau terpendek untuk menyelesaikan suatu pekerjaan, sesuai dengan kondisi yang ada. Waktu baku didapat dari perkalian waktu normal (Wn) dengan faktor kelonggaran (I).

Ket Jadi faktor kelonggaran yang ditentukan oleh pe Penulis berjumlah 21% = 0,21

4.4 Analisis Line Balancing di Proses Produksi Refrigerator Unit

Proses produksi Refrigerator Unit

mempunyai tipe produksi masal,yang melibatkan sejumlah besar komponen yang

harus dirakit, pada perencanaan produksi memegang peranan yang penting dalam membuat penjadwalan produksi.

Gambar 4.5 Predence Diagram Waktu Baku di proses Refrigerator Unit

4.4.1 Cycle Time CT

waktu siklus (CT) merupakan waktu yang diperlukan untuk membuat 1 unit produk per satu stasiun. Apabila waktu produksi dan target produksi telah ditentukan, maka waktu siklus dapat diketahui dari hasil bagi waktu produksi dan target produksi. Diketahui:

Waktu terbesar pada proses (Timaks) = 15 detik

Jam kerja dalam satu hari (P) : 16 jam = 960 menit = 57.600 detik.

Jumlah produksi dalam satu hari (Q) = 2.720Refrigerator Unit

Waktu siklus (CT) pada proses pembuatan

Refrigerator Unit adalah:

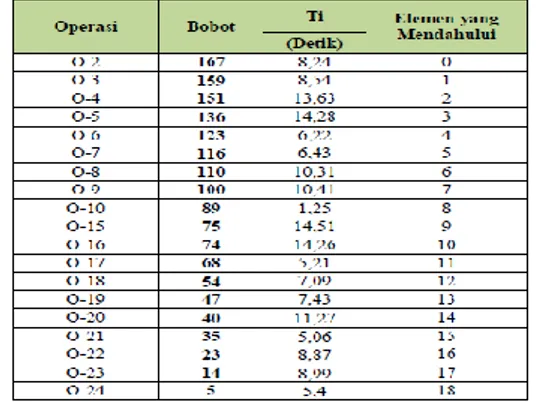

4.4.2 Metoda Peringkat Bobot Posisi

(Ranked Positional Weight)

membuat rangking tiap elemen pekerjaan berdasarkan bobot posisi. Berikut adalah Tabel 4.14 bobot elemen posisi.

selanjutnya yaitu menentukan stasiun kerja berdasarkan metoda peringkat bobot posisi dengan CT = 21 detik. Berikut ini Tabel 4.15 stasiun kerja berdasarkan metode peringkat bobot posisi (Ranked Positional Weight.

4.4.3 Metoda Waktu Operasi Wilayah (Region Approach)

menentukan stasiun kerja berdasarkan metoda wilayah dengan CT = 32 detik. Berikut ini Tabel 4.17 stasiun kerja berdasarkan metode wilayah (Metode Region Approach).

4.4.4 Metoda Waktu Operasi

Terpanjang (Largest Candidate Rules)

menentukan stasiun kerja berdasarkan metoda waktu operasi terpanjang dengan CT = 21 detik. Berikut ini Tabel 4.18 stasiun kerja pada Refrigerator Unit berdasarkan metoda waktu terpanjang (Metode Largest Candidate Rules).

4.5 Analisis Usulan Line Balancing di Proses Produksi Refrigerator Unit

Proses pembuatan Refrigerator Unit

melibatkan beberapa alur proses yang ada pada proses lini perlini perakitan, berikut gambar usulan perbaikan Precedence Diagram di proses Refrigerator Unit setelah dilakukan pengujian data

Rerata line balancing adalah nilai yang didapat dengan perhitungan terhadap jumlah total waktu baku operator dibagi dengan jumlah hasil perkalian anatra nilai tertinggi dengan banyak stasiun kerja. Maka hasil waktu siklus rerata untuk operasi ke-1 yaitu:

Data hasil waktu siklus LB rerata pada operasi produksi Refrigerator Unit yang lainya dapat dilihat pada Tabel 4.20

Setelah diketahui semua data uji keseragaman pada setiap operasi proses produksi Refrigerator Unit , maka dapat dilihat grafik pada Gambar 4.7.

Gambar 4.8

Grafik Peta Kontrol Proses Usulan Perbaikan LB Refrigerator Unit

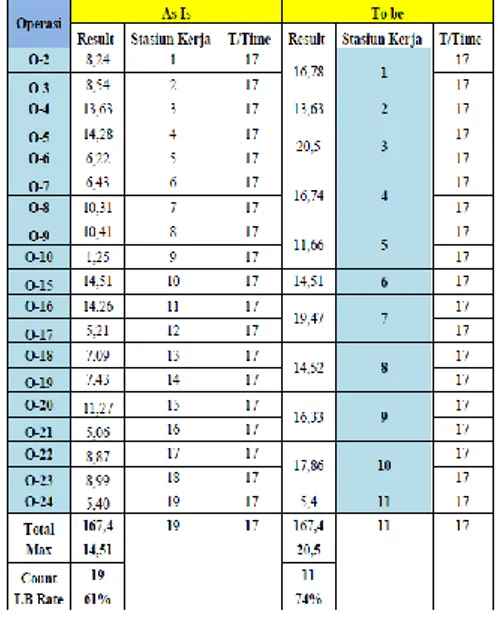

Tabel 4.24

Hasil Akhir Usulan Perbaikan Elemen Work operasi produksi Refrigerator Unit.

Gambar 4.10

Grafik Effect Improvement Proses Perbaikan elemen LB Refrigerator Unit

Tabel 4.25

Hasil Effect Usulan Perbaikan Elemen Work operasi produksi

V. KESIMPULAN DAN SARAN 5.1 Simpulan

Berdasarkan pengolahan dan analisis pengolahan data yang telah dilakukan pada BAB IV, maka dapat diperoleh Kesimpulan sebagai berikut:

1. Hasil penelitian line balancing di proses pembuatan Refrigerator Unit di PT. LG Electronics Indonesia adalah:

Tabel 5.1

Perbandingan Hasil Perhitungan Metoda

Metoda Peringkat Bobot Posisi Metoda wilayah Metoda Waktu Operasi Terpanjang Balance Delay (%) 26% 26% 27% Line Eficiency (%) 74% 74% 72% Smoothes Index 21,8 21,8 23,2

2. Produktivitas produksi Refrigerator Unit

naik dengan adanya pengurangan man power dari 19 menjadi 17 dan nilai efesiensi yang dihasilkan berupa penurunan cycle time dari 17 detik menjadi 15 detik, pengurangan stasiun kerja dari 19 menjadi 17 stasiun kerja serta peningkatan Line Balancing 24 %. 3. Setelah penelitian dilakukan analisis keseimbangan lini, Metoda Pringkat Bobot dan Metoda Wilayah adalah yang paling optimal dengan didapatkan efisiensi lininya sebesar 74%. Hasil ini belum dapat untuk dilaksanakan pada proses produksi Refrigator Unit pada Factoy NRF-2, karena urutan stasiun yang ada pada metoda Peringkat Bobot dan Wilayah tidak dapat langsung dipakai, perlu ada perbaikan lebih dini sebelum menggunakan metoda ini.

5.2 Saran

Berdasarkan hasil penelitian, maka saran untuk perusahaan sebaiknya agar dapat melaksanakan perubahan lintasan yang baru bagi pihak perusahaan, dan mencapai kondisi kerja yang optimum adalah sebagai berikut:

1. Hasil efisiensi lini 74% bukanlah yang terbaik, biasanya efisiensi baru dikatakan optimal jika efisiensi lininya ≥90%, maka diharapkan perusahaan

dapat memperbaiki segala sesuatu yang berkaitan dengan keseimbangan lini produksi.

2. Untuk meningkatkan keseimbangan lintasan ada baiknya perusahaan mengadakan pelatihan untuk semua operator dan menetapkan kecepatan Mesin berdasarkan pada kemampuan (Skill) operator tersebut serta perlu selalu ditingkatkan tahap demi tahap berdasarkan kemampuan pada setiap operator yang telah terbiasa dengan memperhitungkannya dengan waktu.

DAFTAR PUSTAKA

Bartholdi, J.J. (1993). Balancing Two-Sided Assembly Lines: A case study,

International Journal of Production Research, Vol. 31, No,10, pp. 2447-2461.

Chase, R. B., & Aquilano, N. J. 1995.

Production and operations management : Manufacturing and services (7th ed.). Chicago.

Matthuri Ahmad, 2012. Laporan Kerja Praktek. Analisa Line Balancing Proses Produksi Genteng TILUX Di PT. Bakrie Building Industries,

Universitas Mercu Buana. Jakarta. Santosh T. Ghutukade1, Dr. Suresh M.

Sawant2. Use Of Ranked Position Weighted Method For Assembly Line Balancing. International Journal of Production Research, /II/IV/July-Sept, 2013.

Tampubolon Doppon, 2012. Tugas Akhir.

Penerapan metode line produksi untuk merencanakan keseimbangan line produksi pada line sewing 10 pada perakitan sepatu nike Di PT. Pratama Industri. Universitas Mercu Buana. Jakarta.

Ucok Stefanus Banjarnahor, 2007. Line Balancing Pada Proses Sanding Dasar Piano Up Right Type B1 Di PT. Yamaha Indonesia, Universitas Mercu Buana, Jakarta.

Utami Diah, 2012. Laporan Kerja Praktek.

Rancangan Metode Line Balancing Pada Produksi Tail Gate Di PT. Rekabaja Mandiri. Jakarta.

Walpole, Ronal E., Myers, Raymond H., Myers, Sharon L., & Ye, Keing, (2007). Probability & Statistic For Engineers & Scientist (8th ed.), New York: Pearson International Edition.