VALIDASI QUALITY CONTROL POINT

“

NET

WEIGHT

”

PRODUKSI SUSU KENTAL MANIS

KEMASAN KALENG DI PT. FRISIAN FLAG

INDONESIA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh:

Tan, Vania Soerjani 15.I1.0075

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

i

VALIDASI QUALITY CONTROL POINT

“

NET

WEIGHT

”

PRODUKSI SUSU KENTAL MANIS

KEMASAN KALENG DI PT. FRISIAN FLAG

INDONESIA

LAPORAN KERJA PRAKTEK

iii

KATA PENGANTAR

Penulis mengucapkan puji dan syukur kehadirat Tuhan Yang Maha Esa, yang telah melimpahkan rahmat, karunia, dan penyertaan-Nya sehingga penulis dapat menyelesaikan

Laporan Kerja Praktek yang berjudul “VALIDASI QUALITY CONTROL POINT NET

WEIGHT PRODUKSI SUSU KENTAL MANIS KEMASAN KALENG DI PT. FRISIAN

FLAG INDONESIA”. Penulisan Laporan Kerja Praktek ini menjadi salah satu syarat yang harus dipenuhi untuk memperoleh gelar Sarjana Teknologi Pertanian di Universitas Katolik Soegijapranata Semarang.

Berbagai ilmu, pengalaman, serta ketrampilan yang penulis peroleh selama kerja praktek hingga penulisan Laporan Kerja Praktek ini. Penulis menyadari bahwa untuk melaksanakan Kerja Praktek hingga penulisan laporan ini penulis mendapat bimbingan dan dorongan dari banyak pihak. Oleh karena itu pada kesempatan ini penulis ingin menyampaikan rasa hormat dan terima kasih kepada semua pihak yang turut serta membantu, khususnya kepada:

1. Tuhan Yesus Kristus, atas berkat dan penyertaan-Nya yang senantiasa diberikan kepada penulis.

2. Bapak Dr. R. Probo Y. Nugrahedi, S.TP, M.Sc. selaku Dekan Fakultas Teknologi Pertanian, Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang.

3. Ibu Novita Ika Putri, S.TP selaku dosen pembimbing akademik yang telah menyediakan waktu untuk memberikan bimbingan serta arahan kepada penulis. 4. Ibu Meiliana, S.Gz., M.S. selaku Koordinator Kerja Praktek yang telah membantu

merencankan dan melaksanakan kerja praktek.

5. Ibu Irene dan Bapak Widi Setiawan yang telah memberikan informasi mengenai kerja praktek dan membantu penulis memperoleh ijin melakukan kerja praktek di PT. Frisian Flag Indonesia.

6. Bapak Rasimin selaku pembimbing lapangan divisi Quality Assurance yang telah memberikan bimbingan selama penulis melakukan Kerja Praktek di PT. Frisian Flag Indonesia.

7. Bapak Setiono, Bapak Sutrisno, dan Bapak selaku foreman SKM Mixing dan operator

Fresh Milk yang telah memberi bimbingan dan pengetahuan baru selama kerja

iv

8. Bapak Yoga selaku administrator bagian SKM Processing yang telah banyak membantu selama penulis melakukan kerja praktek.

9. Kedua orangtua dan adik yang telah memberikan dukungan moril dan materiil pada penulis selama kerja praktek dan penulisan laporan kerja praktek.

10.Sinta Sofiana, Avi, Taufiq Kurniawan, Joshua Adinugraha, dan Tan, Natascha S yang telah bersama-sama dengan penulis melakukan kerja praktek di PT. Frisian Flag Indonesia.

11.Saudara Yosua Jacko yang telah memberikan semangat dan dukungan selama penulis melakukan kerja praktek dan penyelesaian laporan ini.

12.Yuliani Susanto, Teresia Ratri C, Trifena Desy, Abigail Detta P, Theodora Prima S, Vania Harianto P.T, dan Stevany Tandean yang telah memberikan dukungan dan juga semangat selama penulis melakukan kerja praktek dan penyelesaian laporan ini. 13.Staff Tata Usaha Fakultas Teknologi Pertanian yang telah membantu dari awal kerja

praktek hingga terselesaikannya laporan kerja praktek ini dalam hal administrasi. 14.Seluruh staff, karyawan, foreman, operator, dan security PT. Frisian Flag Indonesia

Plant Ciracas yang telah memberi informasi, dukungan, dan bantuan selama kerja

praktek dilakukan.

15.Semua pihak yang telah memberi dukungan, saran maupun kritik yang sangat membantu selama penulis melakukan kerja praktek hingga proses penyusunan laporan ini yang tidak disebutkan satu persatu.

Penulis sangat menyadari bahwa penyusunan dan penulisan laporan kerja praktek ini sebagai bukti pertanggungjawaban masih jauh dari sempurna karena keterbatasan dari Penulis sendiri. Oleh karena itu, Penulis sangat mengaharapkan adanya saran maupun kritik dari para pembaca yang sifatnya membangun. Akhir kata, semoga laporan kerja praktek ini dapat bermanfaat bagi pihak yang membutuhkan dan memberikan sedikit pengetahuan bagi para pembaca.

Semarang, 23 Mei 2018

v

DAFTAR ISI

HALAMAN PENGESAHAN ... Error! Bookmark not defined.

KATA PENGANTAR ... iii

3.1. Produk PT. Frisian Flag Indonesia ... 8

vi

DAFTAR TABEL

vii

DAFTAR GAMBAR

Gambar 1. Sejarah Logo Pt. Frisian Flag Indonesia ... 4

Gambar 2. Struktur Organisasi PT. Frisian Flag Indonesia ... 6

Gambar 3. Diagram Pemrosesan Susu Segar ... 17

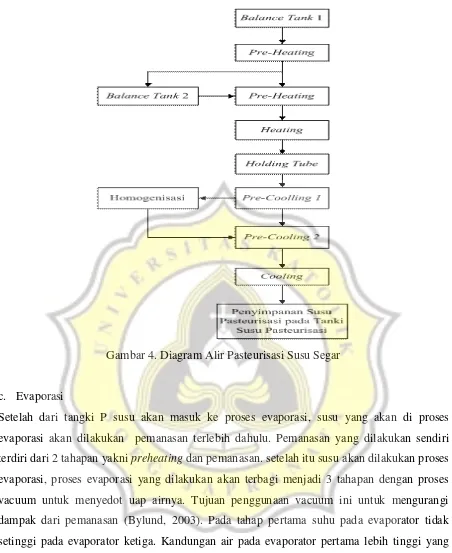

Gambar 4. Diagram Alir Pasteurisasi Susu Segar ... 19

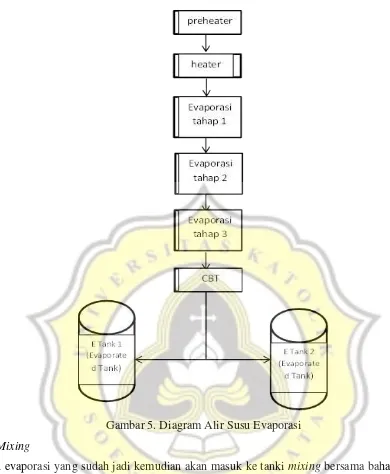

Gambar 5. Diagram Alir Susu Evaporasi ... 20

Gambar 6. Diagram Alir Proses Produksi Susu Kental Manis (SKM) ... 23

Gambar 7. Tingkatan Keamanan Pangan dan Tingkatan Kualitas Produk ... 25

viii

DAFTAR GRAFIK

Grafik 1.Grafik Gold Filler 1 Cam Height ... 27

Grafik 2. Grafik Gold Filler 2 Cam Height ... 28

Grafik 3. Grafik Gold Filler 1 Suhu Steam wet ... 28

Grafik 4. Grafik Gold Filler 2Suhu Steam wet ... 29

Grafik 5. Grafik Choco Filler 1 Cam Height ... 30

Grafik 6. Grafik Choco Filler 2 Cam Height ... 30

Grafik 7. Grafik Choco Filler 1 Suhu Steam wet... 31

Grafik 8. Grafik Choco Filler 2 Suhu Steam wet... 32

Grafik 9. Grafik Creamer Filler 1 Cam Height ... 32

Grafik 10. Grafik Creamer Filler 2 Cam Height ... 33

Grafik 11. Grafik Creamer Filler 1 Suhu Steam wet ... 34

Grafik 12. Grafik Creamer Filler 2 Suhu Steam wet ... 34

Grafik 13. Grafik Omela Filler 1 Cam Height ... 35

Grafik 14. Grafik Omela Filler 2 Cam Height ... 36

Grafik 15. Grafik Omela Filler 1 Suhu Steam wet ... 36

1

1.1.Latar Belakang Kerja Praktek

Pada era yang modern seperti saat ini, pengetahuan serta teknologi sangatlah berkembang dengan pesat. Untuk itu mahasiswa sebagai penerus bangsa yang akan bekerja haruslah memiliki keahlian dan keterampilan yang mendukung mahasiswa memasuki dunia kerja. Untuk merealisasikan hal tersebut, mahasiswa memerlukan pelatihan kerja secara langsung pada lembaga maupun instansi yang sesuai dengan program studi yang digeluti. Dengan demikian, mahasiswa akan memperoleh pengalaman dan dapat memanfaatkan ilmu yang telah didapatkan baik selama masa pendidikan dan masa pelatihan kerja, pada dunia kerja ini. Selama masa perkuliahan mahasiswa telah mendapatkan pengetahuan secara garis besar mengenai industri pangan baik secara teoritis maupun melalui praktek di laboratorium. Namun, mahasiswa masih memerlukan pengalaman untuk terjun langsung ke lingkungan kerja terutama dalam bidang pangan. Ilmu yang sebelumnya telah diperoleh dapat diterapkan dalam secara langsung pada perusahaan pangan sehingga mahasiswa akan siap ketika untuk masuk dalam dunia kerja. Untuk itu mahasiswa Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang dituntut untuk menambah pengetahuan dan pengalaman dalam industri pangan melalui program Kerja Praktek.

Kerja Praktek merupakan salah satu mata kuliah wajib yang dilakukan oleh mahasiswa Strata 1 (S1) Program Studi Teknologi Pangan Universitas Katolik Soegijapranata semester V selama dua bulan. Pelaksanaan Kerja Praktek bertujuan untuk menambah wawasan, berhadapan dengan dunia keprofesiannya dan untuk mengamati kondisi lingkungan kerja dengan cara mengamati dan terjun langsung pada bidang teknologi pangan. Kami memilih PT. Frisian Flag Indonesia untuk melaksanakan kegiatan Kerja Praktek ini.

2

yang cocok untuk melakukan Kerja Praktek. Dengan bekerja di PT. Frisian Flag Indonesia diharapkan dapat memperoleh ilmu dan pengalaman bekerja yang bermanfaat.

1.2.Tujuan Kerja Praktek

Tujuan dari Kerja Praktek (KP) ini antara lain:

- Menerapkan dasar-dasar teori yang telah diperoleh selama masa perkuliahan.

- Mendapatkan gambaran nyata serta mengetahui situasi yang ada dalam dunia pekerjaan.

- Menambah wawasan dan pengetahuan mengenai hal-hal yang berkaitan dengan bidang pangan.

- Mengetahui pengetahuan tentang mesin dan peralatan produksi serta prinsip pengolahan produk.

- Mengetahui masalah-masalah yang terkait di bidang pangan yang muncul pada saat di lapangan serta berusaha mencari solusi yang akan digunakan untuk memecahkan beberapa masalah yang terjadi.

1.3.Waktu dan Tempat Pelaksanaan

Kerja praktek dilaksanakan di PT. Frisian Flag Indonesia yang bertempat di Jl. Raya Bogor KM 26, Ciracas, Jakarta Timur 13740. Pelaksanaan kerja praktek berlangsung selama 2 bulan, yang dimulai pada tanggal 2 Januari 2018 hingga 28 Februari 2018.

1.4.Metode Kerja Praktek

3

2.1.Sejarah

PT. Frisian Flag Indonesia (FFI) merupakan produsen produk susu dengan merk Frisian Flag atau Susu Bendera. PT. Frisian Flag Indonesia memulai usaha dengan melakukan impor susu bermerk Friesche Vlag dari Cooperatve Condensfabriek Friesland, perusahaan ini pada tahun 1922 kemudian diubah menjadi Royal Friesland Campina. Royal Friesland Foods merupakan perusahaan multinasional yang berpusat di Belanda dan beroperasi di 25 negara yang menghasilkan produk susu dan minuman sari buah.

Awal kehadiran susu kental manis dan produk Friesche Vlag di Indonesia dengan dipromosikan dan dijual oleh para mitra bisnis diseluruh Indonesia. Untuk memudahkan diterima masyarakat Indonesia maka diperkenalkan sebagai “soesoe tjap bendera”, lalu Susu Kental Manis mulai dikenal dan dicari konsumen di seluruh penjuru negri. Namun pemasaran produk susu kental manis ini sempat berhenti saat Jepang mulai menjajah Indonesia karena adanya blokade oleh pihak Jepang sehingga produk tidak dapat dikirim. Setelah tahun 1950an produk susu kental manis mulai didatangkan kembali dan dipasarkan oleh mitra bisnis lokal.

Pada tahun 1968 PT Friesche Vlag Indonesia didirikan melalui kemitraan antara Cooperative Condensfabriek Friesland dengan perusahaan lokal, dan pada tahun 1969 mulai didirikan pabrik di pasar Rebo yang mulai memproduksi susu kental manis pada awal 1971. Pada 5 November 1973 PT Foremost Indonesia didirikan di Ciracas, dan pada tahun 1976 PT Foremost kemudian diambil alih karena alasan manajemen dengan status permodalan Indonesia (PT. Mantrust) dan Belanda (Friesland Frico Domo) hingga saat ini. PT. Foremost Indonesia merupakan bagian dari Susu Bendera Group (PT. Foremost Indonesia, PT. Friesche Vlag Indonesia, dan PT Tesori Mulia). PT. Frisian Flag Indonesia mulai memproduksi susu bubuk pada tahun 1979, di tahun 1988 pabrik Pasar Rebo memproduksi susu pertumbuhan untuk balita pertama di Indonesia, dan pada tahun 1991 pada pabrik Ciracas mulai diproduksi susu UHT siap saji. Pada tahun 1998 mulai diproduksi kemasan sachet susu kental manis.

4

peternak sapi perah di Belanda, Jerman dan memiliki karyawan hampir 21.927 karyawan di 100 perusahaan diseluruh dunia.

Pada tahun 2010 Logo produk PT. Frisian Flag mengalami pembaharuan. Pada tahun 2013 susu pertumbuhan FRISO didistribusikan di Indonesia, dan pada tahun 2014 PT. Frisian Flag meluncurkan kemasan baru FF Suprima, pada tahun 2015 inovasi baru untuk kemasan susu kental manis kaleng diluncurkan yakni Easy Open Lid. Pada tahun 2016 PT. Frisian Flag mengeluarkan varian rasa baru untuk susu UHT siap saji yakni Coconut Delight, dan pada tahun ini pula kemasan pouch besar (220 gram) diluncurkan, serta membuat inovasi baru untuk susu kental manis kaleng dengan adanya tutup klip yang dapat menutup sehingga mencegah susu tumpah.

Gambar 1. Sejarah Logo Pt. Frisian Flag Indonesia

(Sumber : https://www.bitebrands.co/2011/01/frisian-flag-studi-kasus-rebranding.html)

Frisian Flag menerapkan Total Quality Management yang telah mendapatkan sertifikat ISO 9001/9002 dan menjadi perusahaan pertama di Indonesia yang mendapatkan sertifikasi ISO 14001 (Environment Management System) yang mengatur agar proses produksi semua produk dari raw material hingga finished good tetap memperhatikan aspek-aspek lingkungan. Selain itu proses PT. Frisian Flag Indonesia telah mendapatkan GMP (Good

Manufacturing Practices) dari pemerintah karena proses produksi yang menggunakan

teknologi mutakhir dan mempraktekan sistem sterilisasi terbaik pada setiap proses produksinya sehingga mampu mencegah terjadinya kontaminasi. PT. Frisian Flag Indonesia juga memperoleh OHSAS (Occupational Health & Safety Advisory Services) dalam meningkatkan kinerja lingkungan, kesehatan kerja dan kepedulian karyawannya. PT. Frisian Flag Indonesia dalam menjaga mutu dan kualitas produknya menerapkan prosedur HACCP

(Hazard Analysis Critical Control Point) agar mutu dan kemasan terjamin kemanannya.

2.2.Visi dan Misi Perusahaan

2.2.1. Visi

Untuk menjadi perusahaan susu nomor satu di Indonesia dan menyediakan produk bergizi bagi keluarga Indonesia.

2.2.2. Misi

- Menyediakan produk bergizi yang terjangkau bagi keluarga Indonesia, - Mendukung peningkatan kualitas kehidupan peternak,

- Berkontribusi pada kelangsungan kehidupan yang lebih baik bagi generasi masa depan.

2.3.Lokasi dan Tata Letak

PT. Frisian Flag Indonesi memiliki dua pabrik yang beroperasi. Pabrik yang pertama terletak di Pasar Rebo (Jalan Raya Bogor KM 5) yang memproduksi susu kental manis dalam kemasan sachet dan susu bubuk. Sedangkan pabrik yang kedua adalah Plant Ciaracas ( Jalan Raya Bogor KM 26) yang memproduksi susu kental manis yang dikemas baik kaleng maupun pouch dan susu cair siap minum.

6

Batas Utara : Jalan Satwal Polisi, Ciracas

Batas Selatan : Pemukiman Penduduk dan PT. Sara Lee Batas Timur : Pemukiman Penduduk

Batas Barat : Jalan Raya Bogor

PT. Frisian Flag Indonesia Plant Ciracas terdiri dari ruang perkantoran, ruang produksi, gudang, kantin, pos satpam, pengolahan limbah, laundry, ruang loker karyawan, toilet, power house, masjid, dan tempat parkir. Ruang produksi terdiri dari ruang proses SKM, ruang proses UHT, ruang penerimaan Fresh Milk, ruang pengisian, ruang pengemasan botol, ruang pengemasan pouch, ruang pengemasan kaleng, ruang pembuatan kaleng, ruang pengemasan karton, ruang palletizing, ruang pengemasan pilloflex, laboratorium QC Fresh Milk, dan laboratorium QC in process. Lokasi PT. Frisian Flag Indonesia Plant Ciracas terletak dipinggir jalan raya sehingga strategis untuk akses keluar masuk barang. Untuk gudang bahan baku (warehouse) terletak disebrang pabrik agar mempermudah penyaluran bahan yang diperlukan.

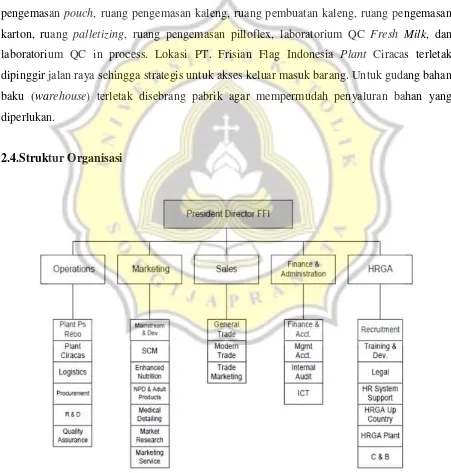

2.4.Struktur Organisasi

2.5.Ketenagakerjaan

Tenaga kerja yang ada di PT. Frisian Flag Indonesia mayoritas merupakan Warga Negara Indonesia (WNI) namun juga terdapat tenaga kerja yang berasal dari luar negri. Calon Karyawan yang akan bekerja di PT. Frisian Flag Indonesia Plant Ciracas akan diuji dahulu oleh bagian Human Resource and Development (HRD) beserta departemen yang bersangkutan yang dituju calon karyawan. Sebelum karyawan diterima sebagai karyawan tetap maka akan diberlakukan masa percobaan selama 3 bulan.

Jumlah jam kerja bagi seluruh karyawan adalah 40 jam setiap minggunya (5 hari kerja, 1 hari = 8 jam). Shift pekerja kantoran dan karyawan pabrik berbeda. Untuk pekerja kantoran dimulai pukul 08.00-16.30 WIB. Sedangkan untuk karyawan pabrik diatur dalam 3 shift sebagai berikut:

1) Shift Pertama : pukul 07.00 - 15.00 2) Shift Kedua : pukul 15.00 - 23.00 3) Shift Ketiga : pukul 23.00 - 07.00

8

3. SPESIFIKASI PRODUK

3.1.Produk PT. Frisian Flag Indonesia

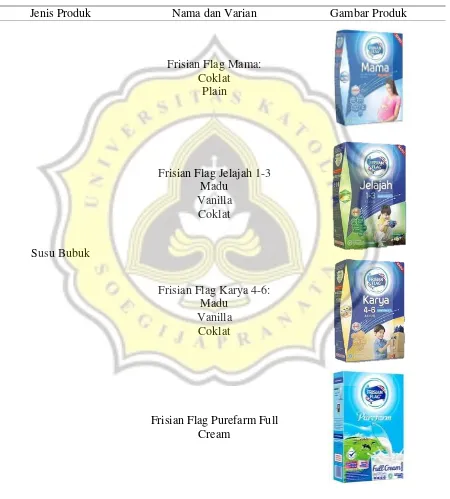

Secara garis besar PT. Frisian Flag Indonesia memproduksi 3 jenis produk yakni susu bubuk, susu cair, dan susu kental manis. Berikut ini merupakan produk-produk yang dihasilkan:

Tabel 1. Produk Susu Bubuk Frisian Flag Indonesia

Jenis Produk Nama dan Varian Gambar Produk

Susu Bubuk

Frisian Flag Mama: Coklat

Plain

Frisian Flag Jelajah 1-3 Madu

Vanilla Coklat

Frisian Flag Karya 4-6: Madu

Vanilla Coklat

Frisian Flag Purefarm Coklat

Frisian Flag Purefarm Instant Plain

Frisian Flag Susu Bubuk Instant Madu

Frisian Flag Susu Bubuk Instant Cokelat

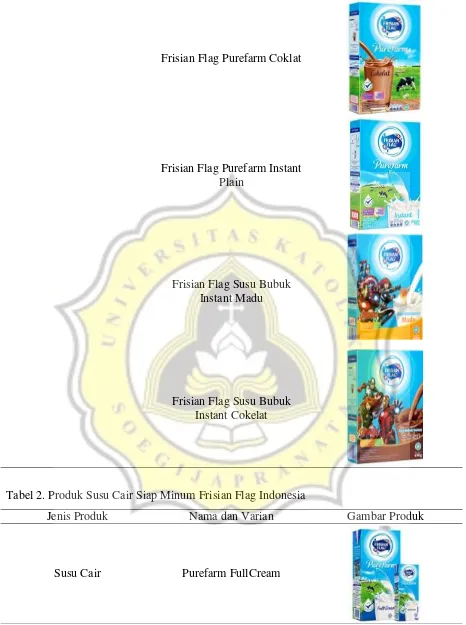

Tabel 2. Produk Susu Cair Siap Minum Frisian Flag Indonesia

Jenis Produk Nama dan Varian Gambar Produk

10

Tabel 3. Produk Susu Kental Manis Frisian Flag Indonesia

Jenis Produk Nama dan Varian Gambar Produk

Susu Kental Manis (SKM)

Frisian Flag Full Cream Gold

Frisian Flag Bendera Coklat

PT. Frisian Flag Indonesia Plant Ciracas memproduksi beberapa produk Frisian Flag Bendera Kental Manis, Frisian Flag Bendera Cokelat, Frisian Flag Full Cream Gold, Omela Krimer Kental Manis baik dalam kemasan kaleng maupun kemasan pouch. Selain itu juga menghasilkan produk cair yang terdiri dari susu Ultra High Temperature (UHT) yang dibagi menjadi 3 macam yakni purefarm (strawberry, coklat, coconut delight, full cream), Hi-Low (coklat, strawberry, dan french vanilla), dan Kid (coklat dan strawberry) dengan berbagai ukuran yakni 115 ml, 180 ml, 225 ml, dan 900 ml. Dan susu sterilisasi (coklat, strawberry, full cream, dan YES Fruity) dalam kemasan botol.

3.2.Sistem Pemasaran

PT. Frisisan Flag Indonesia merupakan salah satu perusahaan susu terbesar di Indonesia dan telah memiliki sistem pemasaran produk yang terencana yakni peluncuran produk, pengeluaran produk, dan pendistribusian produk ke pasar sesuai permintaan. PT. Frisian Flag mendistribusikan secara tidak langsung dengan cara produsen menyalurkan kedistributor cabang yang berada dihampir wilayah Indonesia baru sampai ketangan konsumen. Penjualan produk dapat dalam bentuk grosir dan eceran yang terdaapt di supermarket, minimarket, toko kelontong, maupun pasar tradisional. PT. Frisian Flag sudah memiliki 8 kantor cabang

12

13

Susu kental manis (SKM) merupakan susu terkonsentrasi dengan penambahan gula, memiliki warna kekuningan dan tingkat kekentalan yang tinggi. Konsentrasi gula dari susu kental manis sendiri paling rendah 62,5%. Susu kental manis dapat dibuat dengan susu murni atau

skim milk maupun kombinasi ulang yang berbahan Skim Milk Powder (SMP), Anhydrous

Milk Fat (AMF), dan air (Bylund, 2003). Pembuatan susu kental manis akan dibagi dalam

beberapa tahapan yakni penyaringan atau klarifikasi, standarisasi I yang bertujuan untuk membuat susu memiliki komposisi yang sama dengan cara mengaduk atau menuangkan susu dari satu wadah ke wadah lain, pemansan untuk mengurangi uap, homogenisasi untuk menyeragamkan ukuran globula lemak dengan menggunakan tekanan 2.500-4000 psi, standarisasi II untuk menyesuaikan kadar lemak susu kental dengan kadar lemak akhir yang dikehendaki dengan air atau krim atau susu skim serta ditambahkan vitamin D, dan sterilisasi (Hadiwiyoto, 1983).

PT. Frisian Flag Indonesia merupakan salah satu perusahaan susu di Indonesia yang menghasilkan produk-produk susu dan salah satunya adalah susu kental manis (SKM). Susu Kental Manis yang dihasilkan oleh PT. Frisian Flag Indonesia memiliki beberapa varian yakni Bendera Kental Manis (BKM), Gold, Coklat, dan Omela, yang dikemas baik secara kaleng maupun dalam bentuk pouch. Produk yang berbeda ini akan mempengaruhi bahan baku yang digunakan namun proses pembuatan susu kental manis ini sama.

Untuk memproduksi susu kental manis dibutuhkan beberapa bahan baku. Bahan baku yang digunakan untuk pembuatan susu kental manis di PT. Frisian Flag Indonesia terdiri dari 2 pengelompokan yakni bahan baku utama dan bahan baku penunjang, bahan baku utama terdiri dari susu evaporasi, susu skim, air, gula, dan palm oil,. Sedangkan untuk bahan baku penunjang terdiri dari Anhydrous Milk Fat (AMF), Butter Milk Powder (BMP), maltodextrin, vitamin, stabilizer, laktosa, flavor, dan bubuk coklat.

a) Susu Evaporasi

14

Frisian Flag Indonesia mengambil susu segar dari 12 koperasi seperti Ujung Berung, Lembang, Kuningan, Mojosongo KUD, Koperasi Bangun Lestari, KBPS Pengalengan, KPPC Sinar Mulya, dan lain sebagainya. Susu segar yang digunakan pun memiliki kualitas yang terjamin karena ketika susu datang susu akan melalui beberapa pengetesan seperti volume, test alkohol 70%, TPC, dan lainya baru setelah itu susu dapat diterima. Susu yang telah diterima kemudian akan melewati proses pasteurisasi dan kemudian baru akan diproses menjadi susu evaporasi dengan menggunakan evaporator. Susu evaporasi ini berfungsi sebagai pelarut untuk bahan padat seperti susu bubuk, coklat, dan gula, serta untuk standarisasi total padatan di prooduk.

b) Susu Bubuk Skim

Susu Bubuk Skim merupakan bahan baku utama untuk pembuatan susu kental manis (SKM) selain produk gold (choco, creamer, dan omela). SMP merupakan protein hewani dan berguna untuk menyesuaikan padatan susu non lemak yang berpengaruh pada viskositas produk serta menambah jumlah protein susu . Penambahan susu skim ini disesuaikan dengan jenis produk yang akan diproduksi karena akan berpengaruh pada spesikasi produk. PT. Frisian Flag Indonesia menggunakan SMP yang berasal dari Belanda, Amerika Serikat, Kanada, Belgia, dan Selandia Baru. Penggunaan SMP ini perlu dilarutkan pada air panas dengan suhu 60-70°C.

c) Gula

Gula merupakan salah satu bahan baku terpenting dalam pembuatan susu kental manis. Gula ini berfungsi sebagai pengawet alami dan akan mempengaruhi viskositas pada hasil akhir produk (Bylund, 2003). Selain itu gula memiliki fungsi menurunkan kadar air dalam produk. Gula yang digunakan oleh PT. Frisian Flag Indonesia berupa gula pasir lokal dengan grade A dan grade B.

d) Butter Milk Powder (BMP)

Butter Milk Powder (BMP) pada proses pembuatan susu kental manis (SKM) berfungsi

e) Milk Protein Concentrate (MPC)

Milk Protein Concentrate (MPC) merupakan susu skim yang mengalami ultrafiltrasi

(Chandan & Kilara, 2011). Fungsi penggunaan MPC ini sendiri untuk menyesuaikan kadar protein jika kurang dari jumlah yang ditentukan.

f) Edible Lactose

Edible Lactose digunakan untuk meningkatkan kemampuan emulsi dan memberi flavor pada

produk serta digunakan untuk penyesuaian kadar protein jika melebihi target yang ditentukan.

Edible Lactose digunakan agar SKM tidak mengalami pengkristalan karena SKM

mengandung kadar gula yang tinggi dan dapat membuat tekstur produk menjadi berpasir (Chandan & Kilara, 2011). Laktosa yang digunakan berasal dari Belanda, Amerika Serikat, Kanada, belgia, dan Selandia Baru.

g) Air

Air yang digunakan dalam pembuatan susu kental manis (SKM) adalah air bersuhu 50-95ºC. Air berfungsi untuk melarutkan bahan-bahan bubuk seperti susu skim, gula, dan whey

powder, dan agar viskositas sesuai dengan standar yang ditentukan. Selain itu air juga

digunakan untuk standarisasi total padatan pada produk. Air yang digunakan melalui beberapa proses penyaringan berukuran 5µm agar air tidak mengandung mikroorganisme patogen maupun kotoran.

h) Anhydrous Milk Fat (AMF)

Anhydrous Milk Fat (AMF) adalah lemak susu yang terbuat dari krim susu yang mengalami

pengolahan lebih lanjut. Kandungan lemak pada AMF kurang lebih 99,8% (Chandan & Kilara, 2011). Untuk itu AMF pada pembuatan susu kental manis (SKM) digunakan untuk memenuhi standar lemak yang telah ditetapkan di label produk terutama untuk produk Gold. AMF yang digunakan oleh PT. Frisian Flag Indonesia dipasok dari Belanda, Amerika Serikat, Kanada, Belgia, dan Selandia Baru.

i) Minyak Kelapa Sawit atau Palm Oil

16

j) Whey Powder

Whey Powder berfungsi sebagai sumber protein. Penamabahan jumlah whey powder ini

disesuaikan dengan produk yang akan dihasilkan dan standar yang telah ditentukan perusahaan.

k) Vitamin dan Mineral

Vitamin ditambahkan bertujuan untuk memfortifikasi produk karena pemanasan menyebabkan vitamin pada susu rusak,dan agar nilai gizi pada produk meningkat. Vitamin yang ditambahkan untuk produk SKM diantaranya adalah Vitamin A, B1, B6, Niacin, B12, C, D3, dan E.

l) Coklat Bubuk

Coklat Bubuk digunakan sebagai flavor untuk produk SKM Coklat. Penambahan bubuk coklat bertujuan memberikan cita rasa pada produk yang dihasilkan. Selain itu coklat bubuk juga merupakan sumber protein dan lemak nabati.

m) Flavor

Flavor yang ditambahkan pada SKM ini bertujuan untuk memberi aroma khas susu pada produk yang dihasilkan.

n) Stabilizer

Stabilizer digunakan untuk produk non Gold dan berfungsi untuk mempertahankan tekstur

produk dan digunakan untuk bahan yang tidak mudah bercampur. Stabilizer yang digunakan oleh PT. Frisian Flag sendiri adalah Avisel.

o) Maltodextrin

Maltodextrin pada pembuatan SKM bertujuan untuk mengurangi penggunaan gula. Maltodextrin sendiri memiliki fungsi sebagai pengikat aroma dan flavor, mencegah terjadinya kristalisasi, berguna sebagai emulsifier dan agen pengental (Saidin, et al., 2015).

filtering, pasteurisasi dan homogenisasi, dan pendinginan, baru setelah itu susu akan masuk ke proses pengemasan.

a. Pemrosesan Susu Mentah

Dalam pembuatan SKM Gold digunakan susu evaporasi. Pembuatan susu evaporasi ini berbahan baku susu segar. Susu segar yang baru datang akan melalui beberapa tahapan, dan tahapan pertama yang dilalui susu segar adalah pemrosesan susu mentah. Sebelum susu masuk kedalam tahapan ini, susu akan mengalami beberapa pengujian yang dilakukan oleh QC untuk memastikan susu tersebut layak digunakan dalam produk atau tidak. Susu yang telah lolos uji QC ini akan dialirkan menuju tanki dearator untuk melalui proses dearasi. Proses dearasi ini bertujuan untuk menghilangkan busa pada susu, pada tangki ini suhu susu masih sesuai dengan suhu truk (4-5ºC). Dearator dibutuhkan untuk menghilangkan volume udara yang ada di susu, karena susu mengandung volume udara sebesar 6,21% (0,47% oksigen, 1,29% nitrogen, 4,45% karbondioksida). Adanya udara ini akan mengalami agregasi karena adanya panas dan tekanan udara yang akan menimbulkan masalah pada pemrosesan susu (Bylund, 2003).

Tahap kedua susu akan dilakukan penyaringan, pada tahap ini susu akan melalui 2 kali penyaringan yakni penyaringan awal dengan strainer dan penyaringan kedua dengan menggunakan filter mikron. Filter mikron yang digunakan adalah filter dengan ukuran 190µm yang bertujuan agar susu benar-benar bersih dari kotoran, filter ini akan dicuci setelah 5 kali penyedotan. Setelah itu susu akan masuk ke cooler dengan suhu 4-5ºC paling maksimal pada suhu 11ºC setelah itu susu akan disimpan pada tanki penyimpanan (R Tank/ Raw Milk Tank). PT. Frisian Flag Plant Ciracas memiliki 2 tangki raw milk, yang digunakan untuk menampung susu segar yang sudah melalui beberapa perlakuan. Tahapan pemrosesan susu segar ini dapat dilihat pada Gambar 3.

18

b. Pasteurisasi

Dari tanki penyimpanan susu akan melalui proses pasteurisasi sebelum masuk ke tanki Pasteurisasi ( P Tank / Pasteurized Tank). Pada tahap pasteurisasi susu segar dari Tangki R akan dialirkan menuju balance tank 1 yang merupakan tempat sementara susu sebelum mengalami pemanasan. Proses pemanasan sendiri dilakukan dengan 2 tahapan yakni

pre-heating dan pemanasan. Dari balance tank 1susu akan dialirkan menuju balance tank 2 dan

selama susu dialirkan, susu akan mengalami proses preheating, lalu setelah itu susu akan mengalami proses pemanasan. Susu dipanaskan dengan suhu pasteurisasi berkisar 80-90ºC, jika susu berada dibawah suhu yang ditentukan maka mesin tidak akan bisa memproses susu tersebut. Proses pasteurisasi sendiri bertujuan untuk membunuh mikroorganisme patogen yang berada disusu. Setelah mengalami pemanasan susu akan ditahan selama 15 detik dan akan didinginkan (Bylund, 2003), untuk itu susu akan masuk ke holding tube agar suhu pada susu tetap stabil sehingga bakteri patogen dapat berkurang secara maksimal.

Gambar 4. Diagram Alir Pasteurisasi Susu Segar

c. Evaporasi

Setelah dari tangki P susu akan masuk ke proses evaporasi, susu yang akan di proses evaporasi akan dilakukan pemanasan terlebih dahulu. Pemanasan yang dilakukan sendiri terdiri dari 2 tahapan yakni preheating dan pemanasan. setelah itu susu akan dilakukan proses evaporasi, proses evaporasi yang dilakukan akan terbagi menjadi 3 tahapan dengan proses vacuum untuk menyedot uap airnya. Tujuan penggunaan vacuum ini untuk mengurangi dampak dari pemanasan (Bylund, 2003). Pada tahap pertama suhu pada evaporator tidak setinggi pada evaporator ketiga. Kandungan air pada evaporator pertama lebih tinggi yang kemudian masuk ketahap kedua sehingga air akan lebih berkurang, dan pada tahap terakhir akan dihasilkan susu dengan kadar air yang lebih rendah. Proses evaporasi ini dilakukan dengan menguapkan air dari laurtan dan membuat kandungan padatan dari 9-13% menjadi 40-50% (Bylund, 2003). Susu kemudian akan ditampung kedalam tangki Concentrate

Balance Tank (CBT) dan setelah itu akan melalui flash cooler (4-8ºC) dan akan masuk ke

20

Gambar 5. Diagram Alir Susu Evaporasi

d. Mixing

Susu evaporasi yang sudah jadi kemudian akan masuk ke tanki mixing bersama bahan-bahan lain seperti air, gula, minyak, vitamin, dan bahan bubuk. Bahan yang dimasukkan pada proses

mixing berbeda-beda sesuai dengan formulasi yang telah ditentukan. Proses pencampuran

dimulai dengan pengisian susu evaporasi atau air sesuai dengan produk yang akan dibuat, kemudian ditambahkan stabilizer untuk produk non Gold lalu bahan bubuk dimasukkan. Bahan bubuk seperti Coklat Bubuk, Gula, Skim Milk Powder (SMP), Butter Milk Powder (BMP), Milk Protein Concentrate (MPC), Edible Lactose akan dimasukan melalui proses

dumping. Setelah bahan-bahan kering masuk kemudian akan ditambahkan vitamin, gula, dan

pencampuran ini sendiri akan berlangsung ±40 menit, setelah bahan selesai dicampur maka produk akan melalui filter.

e. Filtering

Setelah proses pencampuran maka akan disaring menggunakan filter, tujuan penyaringan ini sendiri untuk memisahkan benda-benda asing seperti debu, pasir, kertas, dan sebagainya yang berasal dari proses dumping yang memungkinkan terjadi hal-hal yang tidak diinginkan dalam produk (Hadiwiyoto, 1983). Penyaringan dilakukan sebanyak 3 kali, tahap pertama proses penyaringan ini menggunakan strainer dengan ukuran 3-6 mm yang bertujuan untuk memisahkan benda tajam yang berasal dari proses memasukan bahan baku. Proses penyaringan kedua dilakukan menggunakan prefilter dengan ukuran 200-400µm yang betujuan untuk memisahkan bahan baku yang masih menggumpal saat proses pencampuran. Penyaringan terakhir memiliki ukuran yang lebih kecil 150-250µm yang bertujuan untuk partikel yang tidak tecampur tidak mempengaruhi tekstur dan karakteristik produk akhir. Setelah itu baru akan masuk kedalam Buffer Tank dengan suhu 45-50ºC. Buffer Tank ini bertujuan untuk menampung susu produk susu yang telah difilter.

f. Pasteurisasi dan Homogenisasi

Susu kemudian akan masuk ke Balanced Tank ketika susu yang berada di Buffer Tank sudah penuh, selain tujuan masuk ke Balance Tank agar aliran yang dihasilkan lebih stabil dan viskositas dari produk seimbang dengan menambahkan air, setelah itu susu akan mengalami pasteurisasi didalam Plat Heat Exchanger (PHE). Pemanasan ini terbagi menjadi 3 tahapan yakni preheating, heating, dan holding temperature preheating dilakukan pada suhu 65ºC yang merupakan titik leleh dari lemak. Preheating ini dilakukan agar susu tidak rusak karena mengalami shock temperature. Susu yang sudah melewati preheating akan dihomogenisasi agar ukuran globula lemak lebih stabil dan diakhir tidak terjadi pemisahan lemak (Chandan & Kilara, 2011), suhu pada Homogenizer sendiri berkisar 65-70ºC. Setelah itu susu akan dipanaskan dengan suhu pasteurisasi berkisar 80-90°C. Pasteurisasi berfungsi untuk membunuh mikroorganisme patogen yang terdapat dalam susu. Selain itu tujuan dari pemanasan pada proses pembuatan susu kental manis adalah untuk mengurangi kandungan air susu hingga kadar yang ditentukan (Hadiwiyoto, 1983). Susu kemudian akan melalui

holding tube, jika pada holding tube susu tidak mencapai suhu standar yang ditetapkan maka

22

g. Pendinginan

Susu kemudian akan masuk ke proses pendinginan dan melewati Flash Cooler lalu masuk ke

Storage Tank. Pendinginan ini bertujuan untuk menginaktivasi enzim pada susu selain itu

bakteri akan mengalami thermal shock sehingga dapat mengurangi adanya mikroorganisme dan dapat memperpanjang umur simpan. Proses penginginan ini juga akan membuat viskositas produk menurun. Sebelum masuk ke Storage Tank maka susu akan ditambahkan

seeding lactose agar produk akhir susu tidak berpasir (sandy) karena susu kental manis

memiliki kadar gula yang tinggi yang dapat membuat SKM mengalami pengkirstalan (Chandan & Kilara, 2011). Susu kemudian akan ditampung di Storage Tank yang didalamnya memiliki agitator yang berfungsi untuk mengaduk susu, PT. Frisian Flag Indonesia memiliki 12 Storage Tank.

h. Pengemasan

Setelah masuk ke Storage Tank maka susu akan dichek kualitasnya oleh QC akan masuk ke proses pengisian dan pengemasan. Pengemasan susu kental manis biasanya menggunakan kaleng yang sebelum masuk proses filling akan dibersihkan dan disterilisasi, karena setelah proses pengalengan tidak ada proses sterilisasi lagi (Bylund, 2003).

24

5. VALIDASI QUALITY CONTROL POINT NET WEIGHT SUSU KENTAL MANIS DALAM KALENG

5.1.Latar Belakang

Susu merupakan sumber nutrisi yang lengkap karena terdiri dari lemak, protein, karbohidrat, mineral, vitamin, dan konstitusi lainnya yang larut air. Menurut WHO susu yang berkualitas mengandung 2,6% lemak, 3,5% protein, 0,17% Titrable Acid (TA), 7,71% padatan bukan lemak, dan SG 1,030, jumlah total bakteri 1,3 x 106 cfu/ml, dan pH 6,6. Karena kandungan nutrisi yang lengkap, susu merupakan media kultur yang ideal bagi pertumbuhan mikroorganisme. Oleh karena hal tersebut, keamanan produk susu menjadi fokus utama di dunia. Untuk menghilangkan mikroorganisme patogen dan meningkatkan umur simpan dapat diberikan beberapa perlakuan dan pemberian panas seperti pemanasan sebelum pemisahan, homogenisasi atau perlakuan esensial pada pembuatan keju dan yoghurt, serta memproduksi produk evaporasi dan produ susu bubuk (Woldemarlam & Asres, 2017). Salah satu produk evaporasi dari susu adalah susu kental (Buckle, et al., 1987).

Susu kental diperoleh dengan mengurangi kandungan air susu hingga kadar airnya 40%, sehingga susu memiliki umur simpan yang lebih lama. Sedangkan susu kental sendiri dibagi menjadi 4 yakni susu kental tidak manis, susu kental manis, susu skim kental, dan krim kental. Susu kental manis sendiri merupakan susu yang ditambahkan gula, biasanya ditambahkan sebanyak 65% sehingga pada hasil akhir kandungan gulanya menjadi 42% (Hadiwiyoto, 1983). Penambahan gula pada susu kental manis akan berfungsi sebagai zat preservatif, karena meningkatakan tekanan osmotik pada mikroorganisme. Selain itu karbohidrat akan mengikat air dan membuat mikroorganisme tidak dapat melakukan fungsi metabolsimenya. Susu kental manis mengandung 8% lemak, 45% gula, dan 20% padatan bukan lemak. Total padatan didalam SKM tidak lebih dari 28% dan untuk lemak susu tidak kurang dari 8,5%. Dalam 100 gram susu kental manis terdiri dari 26,5 gram air, 73,5 gram total padatan, 8,1 gram lemak, 8,1 gram protein, 55,7 gram karbohidrat, dan 1,6 gram abu. Susu kental manis merupakan produk yang sangat kental dan manis, dan merupakan jenis makanan yang sangat penting untuk manusia karena kandungan nutrisinya yang esensial untuk pertumbuhan dan nutrisinya pas untuk manusia (Siddique, et al., 2017). Susu kental manis dibuat dari susu murni, atau skim milk, atau kombinasi ulang berupa bubuk susu skim,

anhydrous milk fat (AMF) dan air. Susu kental manis ini memiliki warna kekuningan dengan

Untuk menjaga kualitas susu yang dihasilkan, maka perusahaan susu perlu menerapkan sistem Hazard Analysis of Critical Control Point (HACCP), karena produsen makanan harus menjamin kualitas dari produk yang dihasilkan, dan memastikan keamanan dari produk. Dengan menerapkan HACCP ini maka kualitas produk akhir akan terjaga melaui pendekatan secara berkala. HACCP memiliki 7 prinsip untuk mengefektifkan rencana HACCP yakni melakukan analisis bahaya, menentukan Critical Control Point (CCP), menentukan batasan kritis, menetapkan sistem pemantauan, menetapkan tindakan koreksi, menetapkan prosedur verifikasi, dan menetapkan dokumentasi. Salah satu prinsip HACCP sendiri adalah menentukan CCP, CCP merupakan langkah dimana kontrol dapat diterapkan dan sangat penting untuk mencegah atau mengurangi bahaya pangan hingga level yang dapat diterima. CCP tergantung pada analisis bahaya, pabrik, produk, dan metode produksi. Didalam CCP ini akan mengkontrol batas minimum dan atau maksimum dari bahaya baik bahaya biologis, kimia, maupun fisik. Batas minimum dan atau maksimum inilah yang disebut Critical Limit dan merupakan prinsip selanjutnya dari HACCP. Critical Limit ini sendiri merupakan parameter yang menjadi tolak ukur dan terdiri dari suhu, waktu, water activity (aw), pH,

titrable acidity, dan tingkatan toleransi dari residu (Tamime, 2009). PT. Frisian Flag

Indonesia ini sendiri juga menerapkan HACCP yang terbagi menjadi 2 tujuan yakni untuk menjaga kemanan pangan dari produk dan menjaga kualitas dari produk. Untuk menjaga keamanan pangan dari produk terbagi menjadi 4 tingkatan yakni Critical Control Point (CCP), Operational Prerequisite Programs (OPRP), dan Prerequisite Program (PRP). Sedangkan untuk menjaga kualitas produk digunakan Quality Control Point (QCP) dan

Critical Control Point (CP).

Gambar 7. Tingkatan Keamanan Pangan dan Tingkatan Kualitas Produk CCP

OPRP

PRP

QCP

26

OPRP merupakan jenis PRP khusus dan merupakan tindakan pengendalian untuk menjaga lingkungan aman dan higienis. OPRP ini mengendalikan bahaya dan langkah spesifik dalam prosesnya dan tidak memiliki kontrol mutlak atas bahaya tersebut yang berarti jika produk tersebut gagal. Sedangkan PRP merupakan prosedur dari Good Manufacturing Practices (GMP) dan merupakan dasar dari HACCP. PRP ini merupakan tindakan pengendalian umum yang berlaku diseluruh area pengolahan makanan dan menjaga lingkungan aman dan higienis. QCP merupakan langkah dimana kontrol diterapkan, dimana sudah tidak ada lagi proses berikutnya yang dapat menghilangkan bahaya kualitas terhadap produk. Contoh kualitas pangan yang dijaga antara lain organoleptik/sensori (warna, rasa, dan bau), komposisi (jenis material yang digunakan), dan penampakan produk (kekentalan, kemasan, isi kurang). Tujuan dari menjaga kualitas produk ini sendiri untuk meningkatkan kepuasan konsumen dan mengurangi terjadinya market complaint.

HACCP ini perlu dilakukan validasi untuk mengkontrol dan meminimumkan bahaya. Validasi juga dapat dilakukan karena beberapa situasi seperti potensial bahaya baru (patogen baru, dan atau CCP baru), tersedianya data scientific yang baru, produk susu yang ditarik kembali, respon dari produk susu baru (perubahan raw material, perubahan preparasi atau proses, perubahan formula, perubahan kemasan, dan kegunaan baru dari produk susu dari konsumen), respon perubahan dari manufaktur (perubahan aliran produk di pabrik atau peralatan), dan ketika terjadi implikasi produk menjadi media kerusakan pangan (berdasar

dari feedback konsumen, evaluasi produk) (Tamime, 2009). Selain itu proses validasi baik

untuk memvalidasi produk atau proses dilakukan karena adanya beberapa alasan seperti perusahaan dituntut oleh hukum untuk memastikan regulasi dari GMP, bisinis yang baik biasanya menghindari kemungkinan adanya produk yang di reject ataupun batch yang ditarik, dan validasi memastikan bahwa produk seragam serta dapat diproduksi secara lanjut dan menjamin kualitas atau mutu (Ajay & Seema, 2013). Untuk itu proses validasi QCP Net

Weight ini bertujuan menjaga kualitas berat yang dihasilkan agar seragam dan sesuai dengan

label yang tertera pada kemasan, dengan memantau ketinggian cam dan suhu steam wet.

5.2.Tujuan

Untuk memvalidasi QCP net weight dengan parameter yang ada yakni cam height dan suhu

steam wet untuk melubrikasi piston pada filler agar menghasilkan produk dengan net weight

5.3.Metode

Untuk melakukan validasi ini, maka mula-mula dibuat validasi protokol yang didalamnya berisikan proses yang akan divalidasi dan bagaimana proses melakukan validasi. Setelah validasi protokol selesai maka mulai dilakukan pengecekan data historis pada bulan Desember 2017 ,Januari 2018, dan Februari 2018 yakni data cam height dan suhu steam wet baik pada filler 1 maupun filler 2. Setelah itu dilakukan pengecekan data net weight dari produk akhir. Setelah semua data didapatkan kemudian dilakukan pembandingan dari kedua parameter (cam height dan suhu steam wet) dengan data berat produk akhir. Kemudian dilakukan analisis data dan pengambilan kesimpulan.

5.4.Hasil

5.4.1. SKM Varian Gold

Cam Height

Grafik 1.Grafik Gold Filler 1 Cam Height

28

Grafik 2. Grafik Gold Filler 2 Cam Height

Berdasarkan Grafik 2 dapat dilihat bahwa hasil cam height mengalami fluktuasi, dimana ketinggian cam diawal berada dibawah standar referensi kemudian ketinggian cam mengalami peningkatan di akhir bulan Januari hingga mendekati standar referensi (425,25) berkisar 10,29-424,70. Ketinggian cam yang berfluktuasi ini tetap menghasilkan berat yang sesuai standar 369,97-370,16.

Suhu Steam wet

Pada Grafik 3 dapat dilihat bahwa suhu dari steam wet pada produk Gold di filler 1 tidak melebihi batas atas maupun batas bawah yang ditentukan. Suhu yang digunakan sendiri berkisar 101,9-105,9°C.

Grafik 4. Grafik Gold Filler 2Suhu Steam wet

Berdasarkan Grafik 4 dapat dilihat bahwa penggunaan suhu steam wet sempat mengalami penurunan dan dibawah dari standar yang ditentukan (80-120°C) yakni sebesar 70,3°C. Dengan kisaran suhu sebesar (70,3-105,1°C). Namun secara keseluruhan berat yang dihasilkan sesuai dengan standar yang ada.

5.4.2. SKM Varian Choco

30

Grafik 5. Grafik Choco Filler 1 Cam Height

Berdasarkan Grafik 5 dapat dilihat bahwa hasil cam height yang digunakan selama bulan Desember hingga Februari berada diatas standar referensi yang digunakan (69,90) berkisar 71,31-71,72. Namun berat yang dihasilkan tetap sesuai dengan standar yang telah ditentukan perusahaan yakni 370,01 – 370,16.

Berdasarkan Grafik 6 dapat dilihat bahwa hasil cam height selama tidak stabil. Ketinggian cam yang digunakan semula berada diatas standar referensi namun mengalami penurunan hingga mendekati standar referensi yang ada (70,45) berkisar 69,59-427,89. Ketinggian cam yang tidak stabil ini tetap menghasilkan berat yang sesuai standar 370,01 – 370,15.

Suhu Steam wet

Grafik 7. Grafik Choco Filler 1 Suhu Steam wet

32

Grafik 8. Grafik Choco Filler 2 Suhu Steam wet

Pada Grafik 8 dapat dilihat bahwa suhu dari steam wet pada produk Coklat di filler 2 tidak melebihi batas atas maupun batas bawah yang ditentukan. Suhu yang digunakan sendiri berkisar 102-104,9°C.

5.4.3. SKM Varian Creamer

Cam Height

Berdasarkan Grafik 9 dapat dilihat bahwa hasil cam height yang digunakan sebagian besar berada diatas standar referensi yang digunakan (69,94) berkisar 69,89-71,56. Dengan ketinggian cam yang melebihi standar referensi yang ada namun tetap menghasilkan berat yang memenuhi standar 369,99 – 370,78.

Grafik 10. Grafik Creamer Filler 2 Cam Height

Berdasarkan Grafik 10 dapat dilihat bahwa hasil cam height tidak stabil. Ketinggian cam yang digunakan pada filler 2 pada pertengahan bulan Desember hingga akhir Januari berada diatas standar referensi (70,12) dan ketinggian cam berkisar 63,67-427,84. Berat produk pada filler 2 ini tetap sesuai dengan standar yang ada, berkisar 370-370,10.

34

Grafik 11. Grafik Creamer Filler 1 Suhu Steam wet

Pada Grafik 11 dapat dilihat bahwa suhu dari steam wet pada produk BKM di filler 1 tidak melebihi batas atas maupun batas bawah yang ditentukan. Suhu yang digunakan sendiri berkisar 101,5-107,5°C.

Pada Grafik 12 dapat dilihat bahwa suhu dari steam wet pada produk BKM di filler 2 tidak melebihi batas atas maupun batas bawah yang ditentukan. Suhu yang digunakan sendiri berkisar 98,1-105,8°C.

5.4.4. SKM Varian Omela

Cam Height

Grafik 13. Grafik Omela Filler 1 Cam Height

36

Grafik 14. Grafik Omela Filler 2 Cam Height

Berdasarkan Grafik 14 dapat dilihat bahwa hasil cam height cukup mengalami fluktuasi karena diawal ketinggian cam yang digunakan berada diatas ketinggian referensi (70,35) namun diakhir ketinggian cam mendekati standar referensi yang ada. Ketinggian cam ini decara keseluruhan berkisar 69,41 – 427,74. Ketinggian cam yang digunakan ini tetap menghasilkan berat produk yang sesuai yakni berkisar 370,01-370,78.

Suhu Steam wet

Pada Grafik 15 dapat dilihat bahwa suhu dari steam wet pada produk Omela di filler 1 tidak melebihi batas atas maupun batas bawah yang ditentukan. Suhu yang digunakan sendiri berkisar 102,7-105,4°C.

Grafik 16. Grafik Omela Filler 2 Suhu Steam wet

Pada Grafik 16 dapat dilihat bahwa suhu dari steam wet pada produk Omela di filler 2 tidak melebihi batas atas maupun batas bawah yang ditentukan. Suhu yang digunakan sendiri berkisar 102,1-105,6°C.

5.5.Pembahasan

Validasi QCP Net Weigh ini merupakan langkah dari HACCP, karena QCP merupakan komponen penunjang dari HACCP terutama untuk menjaga kualitas produk. Validasi perlu dilakukan untuk menkontrol dan untuk meminimumkan bahaya. Selain itu proses validasi baik untuk memvalidasi produk atau proses dilakukan karena adanya beberapa alasan seperti perusahaan dituntut oleh hukum untuk memastikan regulasi dari GMP, bisinis yang baik biasanya menghindari kemungkinan adanya produk yang di reject ataupun batch yang ditarik, dan validasi memastikan bahwa produk seragam serta dapat diproduksi secara lanjut dan menjamin kualitas atau mutu (Ajay & Seema, 2013). Untuk itu proses validasi QCP Net

Weight ini bertujuan menjaga kualitas berat yang dihasilkan agar seragam dan sesuai dengan

label yang tertera pada kemasan.

38

a. pembuatan validasi protokol atau prosedur operasi untuk validasi,

b. menentukan aplikasi , tujuan, dan lingkup dari metode, menetapkan parameter dan kriteria yang dapat diterima,

c. menentukan jenis validasi,

d. memvertifikasi relevansi dari spesifikasi alat,

e. mengkualifikasi bahan baik standar dan reagen, melakukan validasi, f. mengatur metode parameter dan atau kriteria yang dapat diterima, g. melakukan validasi secara keseluruhan baik internal dan eksternal,

h. mengembangkan SOP (Standard Operating Procedures) untuk melakukan metode secara rutin,

i. menentukan kriteria dari revalidasi,

j. menentukan tipe dan frekuensi dari uji kesesuaian sistem dan atau lembar analisis pengendalian mutu,

k. dan mendokumentasikan validasi yang dilakukan (Ravichandran, et al., 2010).

Untuk itu proses validasi QCP Net Weight ini dimulai dengan pembuatan validasi protokol. Didalam validasi protokol inilah ditentukan langkah dari proses validasi dan bagian yang akan dilakukan validasi. Proses validasi QCP Net Weight ini menggunakan 3 kali ulangan setiap produk dan setiap fillernya. Validasi memiliki beberapa jenis yakni prospektif, retrospektif, concurrent, revalidation, computer system validation.

a. Validasi prospektif

Digunakan untuk produk-produk baru dengan tujuan untuk membuktikan atau menemonstrasi proses yang akan berjalan.

b. Validasi restropektif

Digunakan untuk melihat kestabilan dari sistem yang dilihat dari data historis baik yang berasal dari data produksi, data QA, dan data QC.

c. Validasi Concurrent

Hampir sama dengan prospektif namun dilakukan selama qualifikasi dari penjualan produk, validasi ini termasuk dari proses pemotiroran langkah yang kritis dan pencobaan produk.

d. Revalidation

Merupakan pengulangan dari proses validasi yang dilakukan untuk merubah atau menggantikan informasi, peralatan atau lokasi, dan ukuran batch.

Computer System Validation ini mengkontrol proses atau sistem atau mengumpulkan data analisis, dan termasuk kualifikasi dari semua software dan hardware yang merdampak baik langsung maupun tidak langsung pada produk (Ajay & Seema, 2013).

Untuk validasi QCP Net Weight ini digunakan validasi retrospektif karena menggunakan data historis pada bulan Desember 2017, Januari 2018, dan Februari 2018. Data yang dilihat merupakan parameter QCP yaitu ketinggian cam (cam height) dan juga suhu dari steam wet yang berfungsi sebagai lubrikan piston, karena kedua hal ini akan mepengaruhi proses pengisian (filling) pada produk dan proses pengisian ini akan berpengaruh pada berat yang sedangkan pada filler 2 70,35 mm. Standar yang digunakan ini merupakan sebuah reference sebagai setting point setelah proses Cleaning In Place (CIP) dilakukan, sehingga ketinggian cam yang akan digunakan tidak persis sama dengan standar awal. Untuk suhu steam wet memiliki batasan 80-120°C. Setelah mendapatkan data dari parameter QCP yang telah ditentukan maka data akan dibandingkan baik dengan standar yang ditentukan ataupun dengan berat dari sampel yang diambil pada produksi saat itu.

Terdapat beberapa parameter untuk validasi yakni keakuratan (accuracy), presisi (pengulangan dan reproduksibilitas), linearitas dan batasan, Limit of Detection (LOD)/Limit

of Quantitation (LOQ), selektivitas/speksifitas, robustness/ruggedness, stabilitas dan sistem

dari stabilitas. a. Akurasi

Didefinisikan sebagai kedekatan dari hasil test dan dapat dilakukan dengan beberapa langkah yakni analisa sample dengan konsentrasi yang diketahui lalu dibandingkan dengan nilai yang diukur, spiked – palacebo recovery method menambahkan konstituen pada formulasi, dan metode penambahan standar.

b. Presisi

40

c. Linearitas

Linearitas akan memproses data dengan square regresion dengan persamaan linear y = ax+b, sedangkan untuk batasan adalah interval antara batas atas dan batas bawah.

d. Limit of Detection (LOD) dan Limit of Quantitation (LOQ)

Limit of Detection (LOD) merupakan batas terendah yang dapat terdeteksi, sedangkan

Limit of Quantitation (LOQ) merupakan parameter kuantitas terendah pada sampel.

e. Selektivitas dan spektivitas

Selalu menggunakan interchangeably dan hanya untuk analisa tunggal.

f. Robustness

Merupakan metode untuk mengevaluasi beberapa parameter seperti persen larutan organik, pH, suhu, dan menjelaskan efeknya,sedangkan

g. Ruggedness

Merupakan derajat reproduksibilitas dari hasil. h. Stabilitas

Akan dilakukan dengan membandingkan dengan kriteria yang ditentukan (Ravichandran, et al., 2010).

Berdasarkan teori tersebut, validasi QCP net weight ini hanya memenuhi parameter akurasi karena validasi QCP net weight ini dengan melihat apakah data di lapangan mendekati data referensi yang digunakan, presisi karena data kemudian dilihat deviasi yang terjadi, dan stabilitas karena data di lapangan akan dibandingkan sesuai dengan kriteria yang telah ditentukan.

Pada produk BKM hasil ketinggian cam ditunjukan pada grafik 9 untuk filler 1 dan grafik 10 untuk filler 2. Pada kedua grafik tersebut terlihat bahwa ketinggian cam pada filler 2 (63,67-427,84) lebih berfluktuasi dibandingkan pada filler 1(69,89-71,56). Sedangkan untuk produk Omela dapat dilihat pada grafik 13 untuk filler 1 dan grafik 14 untuk filler 2. Dari kedua grafik tersebut terlihat bahwa pada filler 2 (69,41 – 427,74) lebih mengalami fluktuasi dibandingkan pada filler 1 (70,11 – 71,71) yang cenderung stabil diatas standar refernsi yang diberikan. Secara keseluruhan untuk suhu steam wet yang digunakan tidak ada yang melebihi atau dibawah standar yang ditetapkan, namun suhu steam wet pada produk gold filler 2 sempat berada dibawah 80°C dan tetap menghasilkan berat yang sesuai standar.

Berdasarkan hasil yang diperoleh secara keseluruhan pada filler 2 lebih berfluktuasi dibandingkan pada filler 1 yang cenderung stabil diatas standar yang telah ditetapkan. Sedangkan dari keempat produk yang ada, produk Gold lebih tidak seimbang dibandingkan produk lainnya. Ketinggian cam pada produk cokelat lebih seimbang dibandingkan produk lainnya. Ketinggian cam yang melebihi standar seharusnya akan menghasilkan berat yang melebihi standar, sedangkan ketinggian cam yang dibawah standar seharusnya menyebabkan berat dibawah standar berat yang ditentukan. Ketinggian cam yang tidak stabil bisa dikarenakan perbedaan komposisi dari produk yang dihasilkan. Susu ini mengandung konstituen yang bervariasi dan hal ini menyebabkan adanya variasi juga pada Specific

Gravity (SG) susu . Faktor yang mempengaruhi SG ini sendiri adalah kadar lemak pada susu,

42

Berdasarkan keterangan label pada kemasan, komposisi dari masing-masing produk memiliki kadar lemak yang berbeda-beda. Kandungan lemak pada produk cokelat lebih tinggi dibandingkan produk lainnya dan kandungan lemak terendah terdapat pada produk Gold. Untuk itu ketinggian cam pada produk Gold seharusnya lebih stabil karena memiliki kandungan lemak yang paling rendah, hal ini membuat kadar SG pada produk lebih tinggi dan membuat ketinggian cam yang digunakan lebih stabil. Semakin tinggi SG yang terkandung menandakan semakin berat produk yang dihasilkan (Umelo, et al., 2014). Hal ini berarti kandungan SG pada susu akan berpengaruh pada densitas susu karena semakin tingggi SG, berat susu akan semakin tinggi pula. SG ini sendiri dapat diartikan sebagai kerapatan susu. Kerapatan susu ini meningkat karena terbebaskannya gas seperti karbondioksida dan nitrogen (Buckle, et al., 1987). Dengan teori ini semakin memperjelas bahwa SG yang semakin tinggi berarti kerapatan susu juga meningkat, sehingga berat susu juga akan meningkat. Dengan semakin berat susu maka ketinggian cam seharusnya semakin rendah, karena ketinggin cam yang semakin tinggi akan membuat volume susu yang dikeluarkan oleh mesin semakin besar.

Ketidak stabilan hasil dapat dipengaruhi karena kandungan lemak dari masing-masing produk yang berbeda, karena sedikit perbedaan suhu pada lemak saja akan menyebabkan densitas lemak berbeda dan hal tersebut menyebabkan berat pada susu berbeda. Hal inilah yang membuat produk coklat seharusnya memiliki hasil yang paling berfluktuasi. Namun jika dilihat pada grafik, ketinggian cam setiap harinya pada coklat tidak terlalu berfluktuasi, namun jika dilihat setiap bulannya produk cokelat ini yang paling berfluktuasi dibandingkan produk lainnya. Hal ini bisa terjadi karena suhu dari produk yang dihasilkan berbeda cukup jauh setiap bulannya, sehingga ketinggian cam yang digunakan harus disesuaikan. Karena menurut Handerson (1971) kadar SG itu sendiri dipengaruhi oleh suhu, sehingga tidak menutup kemungkinan bahwa suhu produk pada bulan Desember, Januari, dan Februari ini tidaklah sama sehingga membuat kadar SG berbeda yang berpengaruh pada ketinggian cam yang ada.

44

disebabkan standar yang ditetapkan merupakan standar referensi yang hanya digunakan untuk

setting point, sehingga hasil yang digunakan tidak mempengaruhi berat yang dihasilkan.

45

6.1.Kesimpulan

SKM adalah susu terkonsentrasi yang ditambahkan gula, yang memiliki warna kekuningan.

Susu kental diperoleh dengan mengurangi kandungan air susu hingga kadar airnya 40%. Kandungan gula pada SKM sebesar 42%.

Dalam 100 gram susu kental manis terdiri dari 26,5 gram air, 73,5 gram total padatan, 8,1 gram lemak, 8,1 gram protein, 55,7 gram karbohidrat, dan 1,6 gram abu.

Produsen makanan harus menerapkan HACCP untuk menjamin kualitas produk dan memastikan keamanan produk.

Untuk menjaga kualitas produk diterapkan Quality Control Point (QCP) dan Critical

Control Point (CP).

HACCP perlu di validasi untuk mengkontrol dan meminimumkan bahaya.

Validasi bertujuan untuk memastikan bahwa produk seragam serta dapat diproduksi secara lanjut dan menjamin kualitas atau mutu.

Terdapat beberapa jenis validasi yakni prospektif, retrospektif, concurrent, revalidation,

computer system validation.

Ketinggian Cam yang digunakan berpengaruh pada jumlah atau volume susu kental manis yang masuk ke kaleng.

Sebagian besar ketinggian cam yang digunakan melebihi standar referensi ketinggian cam.

Ketinggian Cam pada Filler 1 lebih stabil dibandingkan Filler 2.

Ketinggian paling stabil digunakan pada produk SKM Cokelat, sedangkan ketinggian Cam yang berfluktuasi digunakan pada produk SKM Gold jika dilihat setiap harinya. Ketinggian Cam produk SKM Cokelat paling tidak stabil dibandingkan produk lainnya jika dilihat setiap bulannya.

Ketinggian cam yang berfluktuasi dipengaruhi oleh suhu dan kandungan SG yang ada pada produk, semakin tinggi SG maka ketinggian cam semakin rendah.

Suhu steam wet berpengaruh pada pelumasan piston, karena pada suhu rendah air tidak teruapkan sehingga tidak dapat melumasi piston.

46

Secara keseluruhan berat (net weight) yang dihasilkan sesuai dengan syarat yang ditetapkan yakni berkisar 370 ± 11 gram.

6.2.Saran

47

Ajay, S. & Seema, S., 2013. Process Validation of Solid Dosage Form: A Review.

International Journal of Research in Pharmacy and Science, 3(2), pp. 12-30.

Buckle, K., Edwards, R., Fleet, G. & Wooton, M., 1987. Ilmu Pangan. Jakarta: Penerbit Universitas Indonesia (UI Press).

Bylund, G., 2003. Dairy Processing Handbook. Sweden: Tetra Pak Processing Systems AB. Chandan, R. C. & Kilara, A., 2011. Dairy Ingridients for Food Processing. USA: Blackwell

Publishing Ltd.

Hadiwiyoto, S., 1983. Hasil-Hasil Olahan Susu, Ikan, Daging, dan Telur. Yogyakarta: Liberty.

Handerson, J. L., 1971. The Fluid Milk Industry. 3rd penyunt. London: The AVI PUBLISHING COMPANY INC.

Ravichandran, V., Shalini, S., Sundram, K. M. & Rajak, H., 2010. Validation of Analytical Methods - Strategies & Importance. International Journal of Pharmacy and

Pharmaceutical Sciences, 2(3), pp. 18-22.

Saidin, S. M., Ramli, N., Nee, T. Y. & Ayob, M. K., 2015. The Effect of Milk Replacer Incorporation on the Physicochemical Properties of Milk Chocolate. The Open Food

Science Journal, pp. 9-17.

Siddique, M. N. A. et al., 2017. Evaluation of The Quality of Sweetened Condensed Milk of Different Brands Available in Local Markets of Bangladesh. International Journal of

Natural and Social Sciences, pp. 4-70.

Tamime, D. A. Y., 2009. Milk Processing and Quality Management. United Kingdom: Willey Blackwell Publishing Ltd.

48

TIGERNUT (. International Journal of Scientific Research and Innovative Technology , 1(4), pp. 63-76.

49