INTEGRASI PERENCANAAN PRIORITAS

DAN KAPASITAS SISTEM MRP II

DENGAN SISTEM KANBAN MENGGUNAKAN PROMODEL

Budi Aribowo

1; Natasari

21

Jurusan Teknik Industri, Fakultas Teknik, Universitas Al Azhar Indonesia Komplek Masjid Agung Al Azhar Jakarta 12110

2

Staf Produksi Industri Manufaktur budiaribowo@yahoo.com

ABSTRACT

An important problem in manufacturing industry is the lack of capacity calculation in the planning of production. In addition, there are a lot of Work in Process (WIP) the production floor, subsequently increasing length of waiting time in manufacturing. The authors proposed the implementation of an integrated system of planning priorities and capacities in the MRP II system (Manufacturing Resource Planning) with the Kanban system to solve this problem. MRP II systems’ priority and capacity planning included capacity calculation to evaluate existing planning priorities, and applied Kanban system in the production floor will pull products when necessary. The actual system of Soho and Kanban system will be simulated with ProModel software to help understanding and analysis. From the results, this study concluded that with MRP II system’ priority and capacity planning, companies can plan production according to the design capacity, and the plan can be executed fairly well on the production floor with the Kanban system thereby reducing WIP and manufacturing waiting time on the production floor.

Keywords: kanban, MRP II system, ProModel

ABSTRAK

Masalah penting dalam industri manufaktur adalah tidak adanya perhitungan kapasitas dalam perencanaan produksi. Selain itu juga, pada lantai produksi banyak terdapat Work in Process (WIP), yang turut menyebabkan lamanya waktu tunggu manufakturing. Penulis mengusulkan untuk menerapkan sistem terintegrasi antara perencanaan prioritas dan kapasitas pada sistem MRP II (Manufacturing Resource Planning) dengan Sistem Kanban untuk memecahkan masalah ini. Perencanaan prioritas dan kapasitas sistem MRP II memiliki perhitungan kapasitas untuk mengevaluasi perencanaan prioritas yang ada, dan sistem kanban yang diterapkan di lantai produksi akan menarik produk pada saat dibutuhkan. Sistem aktual Soho dan sistem kanban akan disimulasikan dengan software ProModel untuk membantu pemahaman dan analisis. Dari hasil penelitian dapat disimpulkan bahwa dengan perencanaan prioritas dan kapasitas sistem MRP II, perusahaan dapat merencanakan produksi yang sesuai dengan kapasitas yang dimiliki, dan rencana tersebut dapat dijalankan dengan baik pada lantai produksi dengan sistem Kanban yang akan mengurangi WIP dan waktu tunggu manufaktur pada lantai produksi.

PENDAHULUAN

Dalam perusahaan manufaktur yang menghasilkan produk medis, dituntut proses manufaktur yang baik karena menyangkut produk konsumtif. Proses manufaktur yang baik harus memperhatikan masalah persediaan karena masalah persediaan akan menyembunyikan banyak permasalahan. Selain itu, untuk dapat bersaing perusahaan manufaktur saat ini dituntut untuk dapat memenuhi permintaan pelanggan dengan cepat, yang artinya harus mempersingkat wakttu tunggu manufakturing dan juga diperlukan perencanaan produksi yang baik dan sesuai.

PT Soho Industri Pharmasi merupakan perusahaan yang bergerak di bidang produk medis. Pada perusahaan, perencanaan bahan baku dan penjadwalan produksinya telah menggunakan sistem MRP (Material Requirement Planning), yang merupakan sistem dorong (push system). Pada produksi Sofaf (nama disamarkan), yang merupakan salah satu jenis produk yang dihasilkan perusahaan; meskipun sudah menerapkan sistem MRP dan MPS (Master Production Schedule), akan tetapi terkadang terjadi penjadwalan produksi yang tidak sesuai atau melebihi kapasitas produksi yang ada. Pada lini produksinya juga terdapat permasalahan, yaitu besarnya persediaan WIP (Work in Process) dan waktu tunggu manufakturing (throughput time). Dalam lini produksi produk Sofaf terdapat perbedaan waktu proses antar tiap workstation yang ada. Hal ini menyebabkan adanya bottleneck sehingga terdapat persediaan untuk produk WIP (Work in Process), terutama pada stasiun filling terjadi penumpukan simpanan WIP yang menunggu untuk diproses dari stasiun tableting, WIP juga terjadi pada stasiun boxing. Besarnya persediaan WIP ini menyebabkan perusahaan harus menyediakan sebuah ruangan khusus untuk menyimpan WIP karena adanya ketentuan kondisi ruangan yang diperlukan untuk menyimpan WIP pada produksi produk kesehatan tersebut. Selain itu, juga terdapat ketentuan khusus mengenai lama penyimpanan WIP (3 hari) sehingga masalah WIP menjadi masalah yang krusial dan harus segera dicari pemecahannya. Waktu tunggu manufaktur untuk produk Sofaf, yaitu sekitar 4 hari. Jika dapat direduksi tentu akan lebih baik karena akan mengurangi waktu pemesanan distributor.

Sistem manufakturing tidak dapat memproduksi prioritas (output) yang diinginkan, tanpa memiliki kapasitas (input) yang cukup. (Gaspersz, 2004: 127). Karena itulah pentingnya terdapat perencanaan prioritas dan kapasitas, yang merupakan bagian dari sistem MRP II. Menurut Gaspersz (2004: 52), MPS dan MRP yang diturunkan dari sistem MRP II akan digunakan sebagai alat yang menerjemahkan perencanaan penjualan ke dalam jadwal produksi dan kebutuhan material sehingga dapat dikatakan penjadwalan yang dilakukan merupakan sistem dorong (push system), yaitu produk dibuat dengan cara mendorong material sepanjang proses, dari stasiun kerja sebelum ke stasiun kerja sesudah (Askin, 2003).

Sistem Kanban di sisi lain merupakan sistem tarik (pull system), di mana proses sesudah dalam lini produksi akan meminta atau menarik material dari proses sebelumnya. Sistem Kanban merupakan penerapan sistem Just In Time (JIT) pada bagian produksi. Salah satu manfaat penerapan sistem Kanban ini adalah untuk mengurangi persediaan WIP (Work in Process) karena stasiun kerja tidak akan memulai produksinya sampai ada permintaan dari stasiun kerja selanjutnya.

PEMBAHASAN

Metode Pemecahan

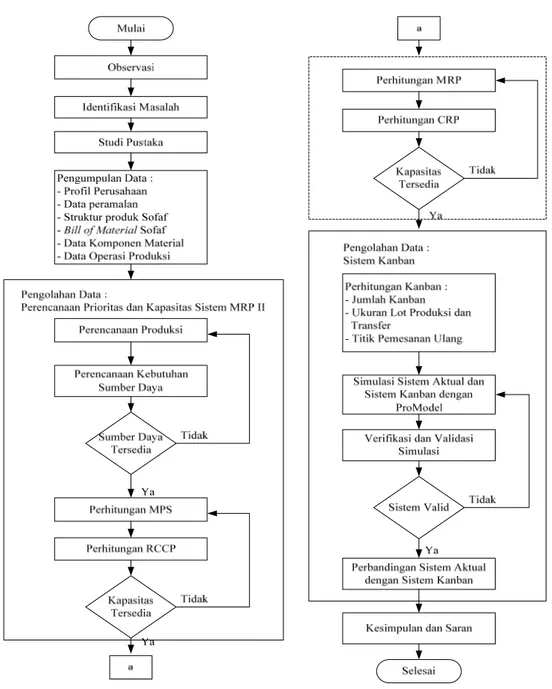

Secara garis besar, pemecahan masalah dalam penelitian ini dilakukan seperti yang ditunjukkan dalam Gambar 1. Dari flow chart metode pemecahan masalah (Gambar 1), terdapat

beberapa tahap yang dilakukan, yaitu observasi, identifikasi masalah, studi pustaka, pengumpulan data, pengolahan data, serta kesimpulan dan saran (Browne, 2003; Nahunias, 2001).

Gambar 1 Flow Chart Metodologi Pemecahan

Pengumpulan Data

Pengumpulan data merupakan tahap pendahuluan sebelum memasuki bagian pengolahan data. Data yang dibutuhkan untuk pengolahan terlebih dahulu didokumentasikan. Data yang dikumpulkan mencakup data untuk perhitungan perencanaan prioritas dan kapasitas sistem MRP II (hasil peramalan, struktur produk, Bill of Material, data komponen material) dan perhitungan sistem Kanban (data operasi produksi). Hasil peramalan didapatkan dari perusahaan, yaitu peramalan dilakukan dengan menggunakan metode Dekomposisi dikarenakan data produksi yang merupakan data musiman.

Tabel 1 Hasil Peramalan

Bulan Hasil Peramalan (unit) Januari 2007 98307

Februari 2007 94950

Maret 2007 102376 Sumber: Departemen Marketing PT Soho

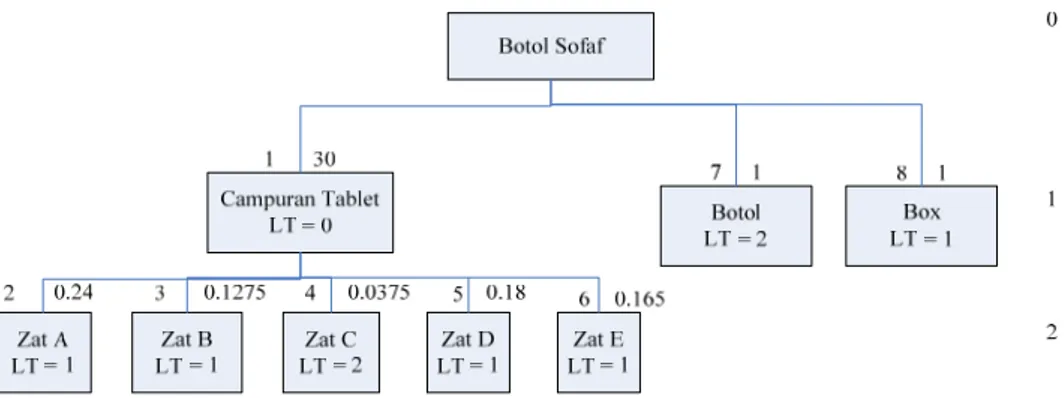

Struktur Produk

Struktur produk menggambarkan bagian-bagian produk Sofaf secara terstruktur. Sofaf merupakan produk tablet yang dikemas dalam botol.

Gambar 2 Struktur produk Sofaf Sumber: Departemen PPIC PT Soho

Bill of Material (BOM)

BOM menunjukkan daftar material, didasarkan pada struktur produk yang ada. Adapun BOM Sofaf seperti ditunjukkan pada Tabel 2.

Tabel 2 Bill of Material Sofaf No

Komponen Level Komponen Kuantitas Satuan BOM

1 1 Campuran Tablet 30 Tablet

2 .2 Zat A 0.24 Gram 3 .2 Zat B 0.1275 Gram 4 .2 Zat C 0.0375 Gram 5 .2 Zat D 0.18 Gram 6 .2 Zat E 0.165 Gram 7 1 Botol 1 Unit 8 1 Box 1 Unit

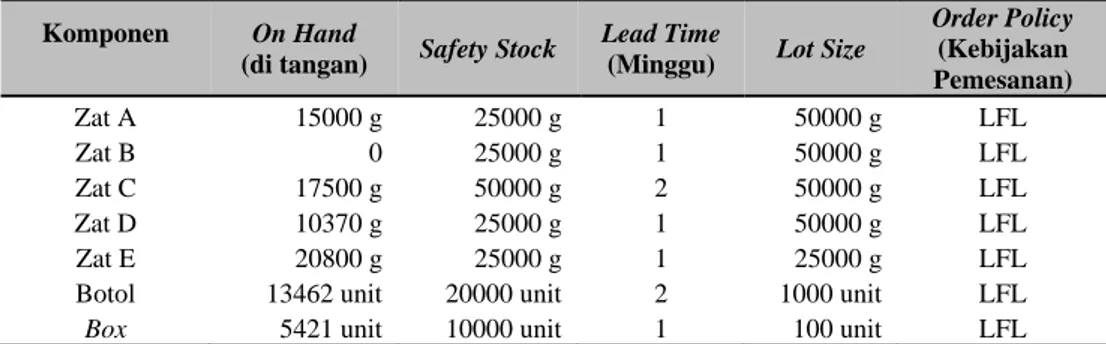

Data Komponen Material

Data komponen material merupakan data dari tiap material yang dibutuhkan dan merupakan input data untuk pembuatan MRP (Material Requirement Planning).

Tabel 3 Data Komponen Material

Komponen On Hand

(di tangan) Safety Stock

Lead Time

(Minggu) Lot Size

Order Policy (Kebijakan Pemesanan) Zat A 15000 g 25000 g 1 50000 g LFL Zat B 0 25000 g 1 50000 g LFL Zat C 17500 g 50000 g 2 50000 g LFL Zat D 10370 g 25000 g 1 50000 g LFL Zat E 20800 g 25000 g 1 25000 g LFL

Botol 13462 unit 20000 unit 2 1000 unit LFL Box 5421 unit 10000 unit 1 100 unit LFL

Sumber: Departemen PPIC PT Soho

Alur Produksi Sofaf

Alur produksi Sofaf menunjukkan proses pembuatan Sofaf pada lantai produksi.

Gambar 3 Alur produksi Sofaf Sumber: Departemen Produksi PT Soho

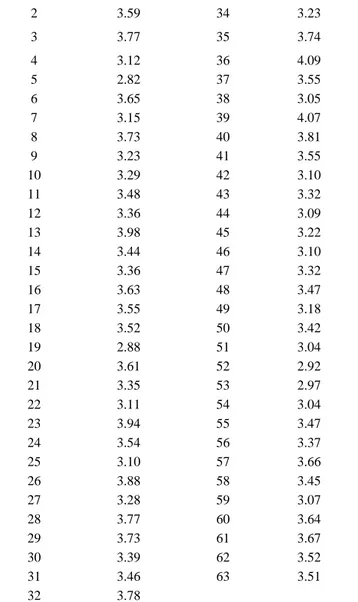

Data Operasi Produksi

Data operasi produksi mencakup data-data yang merupakan hasil operasi produksi. Data operasi produksi yang dibutuhkan, yaitu data yang berhubungan dengan stasiun kerja yang ada, yaitu waktu proses dan waktu setup, waktu transportasi, dan mesin scrap serta output yang dihasilkan oleh lantai produksi pada bulan Januari 2007. Berikut beberapa data operasi yang dimaksud ditampilkan berikut ini (Tabel 4).

Tabel 4 Waktu Proses Stasiun Mixing Januari - Maret 2007

No Waktu Proses

(jam) No

Waktu Proses (jam)

2 3.59 34 3.23 3 3.77 35 3.74 4 3.12 36 4.09 5 2.82 37 3.55 6 3.65 38 3.05 7 3.15 39 4.07 8 3.73 40 3.81 9 3.23 41 3.55 10 3.29 42 3.10 11 3.48 43 3.32 12 3.36 44 3.09 13 3.98 45 3.22 14 3.44 46 3.10 15 3.36 47 3.32 16 3.63 48 3.47 17 3.55 49 3.18 18 3.52 50 3.42 19 2.88 51 3.04 20 3.61 52 2.92 21 3.35 53 2.97 22 3.11 54 3.04 23 3.94 55 3.47 24 3.54 56 3.37 25 3.10 57 3.66 26 3.88 58 3.45 27 3.28 59 3.07 28 3.77 60 3.64 29 3.73 61 3.67 30 3.39 62 3.52 31 3.46 63 3.51 32 3.78 Sumber: Departemen Produksi PT Soho

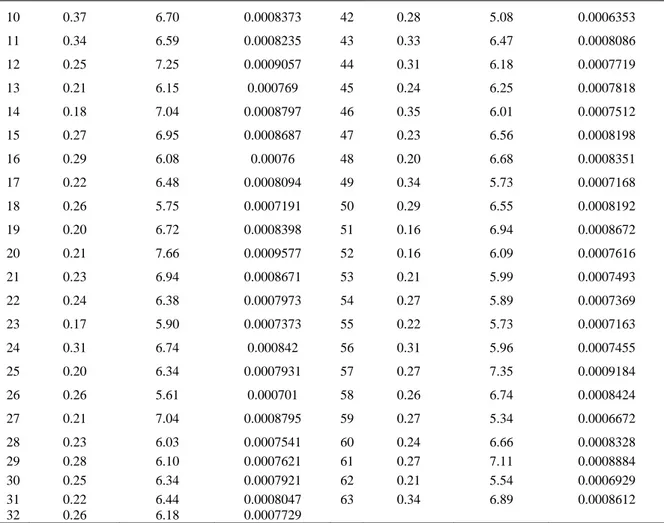

Tabel 5 Waktu Stasiun Tableting Januari - Maret 2007

No Waktu setup (jam) Waktu Proses (jam) Wp Tableting / Btl (jam) No Waktu setup (jam) Waktu Proses (jam) Wp Tableting / Btl (jam) 1 0.34 7.09 0.0008861 33 0.22 5.71 0.0007133 2 0.12 6.99 0.0008734 34 0.29 6.18 0.000772 3 0.30 6.54 0.0008169 35 0.31 5.92 0.0007405 4 0.26 7.82 0.0009774 36 0.17 6.36 0.0007953 5 0.29 6.47 0.0008091 37 0.39 6.25 0.0007818 6 0.20 6.44 0.0008047 38 0.32 7.21 0.0009015 7 0.29 6.46 0.0008071 39 0.24 6.04 0.0007545 8 0.25 6.21 0.0007764 40 0.26 6.73 0.0008411 9 0.22 7.22 0.0009031 41 0.25 5.44 0.0006806

10 0.37 6.70 0.0008373 42 0.28 5.08 0.0006353 11 0.34 6.59 0.0008235 43 0.33 6.47 0.0008086 12 0.25 7.25 0.0009057 44 0.31 6.18 0.0007719 13 0.21 6.15 0.000769 45 0.24 6.25 0.0007818 14 0.18 7.04 0.0008797 46 0.35 6.01 0.0007512 15 0.27 6.95 0.0008687 47 0.23 6.56 0.0008198 16 0.29 6.08 0.00076 48 0.20 6.68 0.0008351 17 0.22 6.48 0.0008094 49 0.34 5.73 0.0007168 18 0.26 5.75 0.0007191 50 0.29 6.55 0.0008192 19 0.20 6.72 0.0008398 51 0.16 6.94 0.0008672 20 0.21 7.66 0.0009577 52 0.16 6.09 0.0007616 21 0.23 6.94 0.0008671 53 0.21 5.99 0.0007493 22 0.24 6.38 0.0007973 54 0.27 5.89 0.0007369 23 0.17 5.90 0.0007373 55 0.22 5.73 0.0007163 24 0.31 6.74 0.000842 56 0.31 5.96 0.0007455 25 0.20 6.34 0.0007931 57 0.27 7.35 0.0009184 26 0.26 5.61 0.000701 58 0.26 6.74 0.0008424 27 0.21 7.04 0.0008795 59 0.27 5.34 0.0006672 28 0.23 6.03 0.0007541 60 0.24 6.66 0.0008328 29 0.28 6.10 0.0007621 61 0.27 7.11 0.0008884 30 0.25 6.34 0.0007921 62 0.21 5.54 0.0006929 31 0.22 6.44 0.0008047 63 0.34 6.89 0.0008612 32 0.26 6.18 0.0007729

Sumber: Departemen Produksi PT Soho

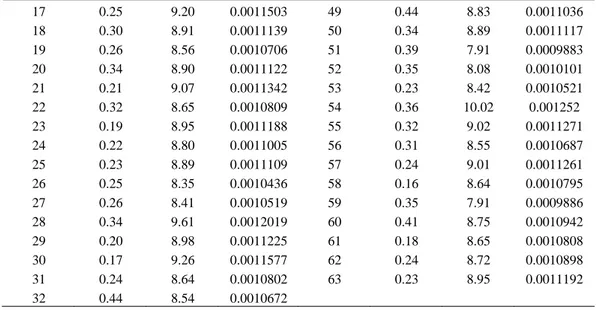

Tabel 6 Waktu Stasiun Filling Januari - Maret 2007

No Waktu setup (jam) Waktu Proses (jam) Wp Filling / Botol (jam) No Waktu setup (jam) Waktu Proses (jam) Wp Filling / Botol (jam) 1 0.39 8.84 0.0011047 33 0.34 9.05 0.0011318 2 0.13 8.70 0.0010877 34 0.12 9.35 0.0011692 3 0.25 8.44 0.0010549 35 0.17 9.05 0.0011316 4 0.19 8.45 0.0010564 36 0.42 9.42 0.0011778 5 0.31 8.42 0.0010521 37 0.34 8.20 0.0010247 6 0.25 9.04 0.0011299 38 0.31 8.88 0.0011101 7 0.23 9.43 0.0011789 39 0.42 8.23 0.001029 8 0.25 8.71 0.0010884 40 0.43 8.99 0.0011234 9 0.25 8.72 0.0010903 41 0.36 9.53 0.0011914 10 0.26 8.49 0.0010618 42 0.14 9.07 0.0011334 11 0.08 8.68 0.0010846 43 0.32 9.10 0.0011377 12 0.25 8.21 0.0010261 44 0.07 8.63 0.0010785 13 0.22 8.81 0.0011018 45 0.36 8.35 0.0010434 14 0.14 8.62 0.0010769 46 0.34 8.69 0.0010869 15 0.35 9.44 0.0011799 47 0.16 8.34 0.001042 16 0.19 8.57 0.0010712 48 0.21 8.98 0.0011229

17 0.25 9.20 0.0011503 49 0.44 8.83 0.0011036 18 0.30 8.91 0.0011139 50 0.34 8.89 0.0011117 19 0.26 8.56 0.0010706 51 0.39 7.91 0.0009883 20 0.34 8.90 0.0011122 52 0.35 8.08 0.0010101 21 0.21 9.07 0.0011342 53 0.23 8.42 0.0010521 22 0.32 8.65 0.0010809 54 0.36 10.02 0.001252 23 0.19 8.95 0.0011188 55 0.32 9.02 0.0011271 24 0.22 8.80 0.0011005 56 0.31 8.55 0.0010687 25 0.23 8.89 0.0011109 57 0.24 9.01 0.0011261 26 0.25 8.35 0.0010436 58 0.16 8.64 0.0010795 27 0.26 8.41 0.0010519 59 0.35 7.91 0.0009886 28 0.34 9.61 0.0012019 60 0.41 8.75 0.0010942 29 0.20 8.98 0.0011225 61 0.18 8.65 0.0010808 30 0.17 9.26 0.0011577 62 0.24 8.72 0.0010898 31 0.24 8.64 0.0010802 63 0.23 8.95 0.0011192 32 0.44 8.54 0.0010672

Sumber: Departemen Produksi PT Soho

Tabel 7 Waktu Stasiun Boxing Januari - Maret 2007

No Waktu Proses (jam) Wp Boxing / Botol (jam) No Waktu Proses (jam) Wp Boxing / Botol (jam) 1 12.60 0.001575 33 12.15 0.0015187 2 11.68 0.0014605 34 12.69 0.0015863 3 11.73 0.0014667 35 12.13 0.001516 4 13.90 0.0017373 36 12.28 0.0015346 5 12.06 0.001507 37 12.89 0.0016117 6 12.62 0.0015771 38 12.97 0.001621 7 11.58 0.0014471 39 12.63 0.0015784 8 12.81 0.0016017 40 14.91 0.0018637 9 13.05 0.0016307 41 14.72 0.0018395 10 13.40 0.0016752 42 11.26 0.0014071 11 14.56 0.00182 43 12.56 0.0015705 12 12.76 0.0015955 44 13.35 0.0016688 13 13.84 0.0017295 45 12.80 0.0015999 14 12.21 0.0015257 46 12.99 0.0016235 15 11.12 0.0013903 47 13.30 0.001662 16 13.95 0.0017441 48 14.42 0.0018024 17 11.79 0.0014735 49 10.86 0.0013576 18 12.10 0.0015121 50 11.42 0.0014278 19 12.67 0.0015837 51 15.44 0.0019294 20 13.14 0.0016425 52 11.59 0.0014486 21 14.56 0.0018198 53 12.49 0.0015613 22 11.81 0.0014765 54 14.55 0.0018187 23 12.88 0.0016095 55 12.87 0.001609 24 13.06 0.0016319 56 13.43 0.0016782 25 12.72 0.0015906 57 14.22 0.0017774 26 11.80 0.0014747 58 10.90 0.001362 27 13.83 0.001729 59 14.41 0.0018018

28 14.26 0.0017823 60 12.72 0.0015896 29 13.55 0.0016932 61 11.92 0.0014903

30 13.43 0.0016789 62 12.28 0.001535

31 12.50 0.001562 63 11.83 0.0014791

32 12.67 0.0015843

Sumber: Departemen Produksi PT Soho

Pengolahan Data

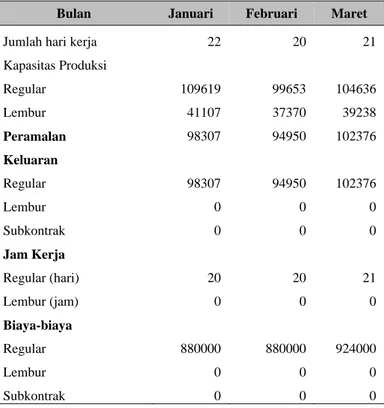

Perencanaan produksi; dengan menggunakan perhitungan seperti yang berikut ini, maka diperoleh hasil perencanaan produksi untuk setiap periode seperti Tabel 8.

880.000,-Rp = Biaya Total 0 = Lembur 880.000,-Rp = 44000 Rp x 20 = Regular : Biaya -Biaya 0 = Lembur hari 20 = 8 x 3600 5.78 x 98307 = Regular hari 20 = 8 x 3600 Siklus Waktu Regular x Produksi = Regular : Kerja Jam 0 = Akhir 0 = Awal : Persediaan 0 = Lembur 98307 = Regular : Produksi 98307 = Peramalan 41107 = 5.78 3600 x 3 x 22 = Lembur Siklus Waktu 3600 x hari per lembur jam Jumlah x kerja hari Jumlah = Lembur 109619 = 5.78 3600 x 8 x 22 = Regular Siklus Waktu 3600 x hari per kerja jam Jumlah x kerja hari Jumlah = Regular : Produksi Kapasitas 22 = kerja hari Jumlah o o o o o o o o

Tabel 8 Perencanaan Produksi

Bulan Januari Februari Maret

Jumlah hari kerja 22 20 21

Kapasitas Produksi Regular 109619 99653 104636 Lembur 41107 37370 39238 Peramalan 98307 94950 102376 Keluaran Regular 98307 94950 102376 Lembur 0 0 0 Subkontrak 0 0 0 Jam Kerja Regular (hari) 20 20 21 Lembur (jam) 0 0 0 Biaya-biaya Regular 880000 880000 924000 Lembur 0 0 0 Subkontrak 0 0 0

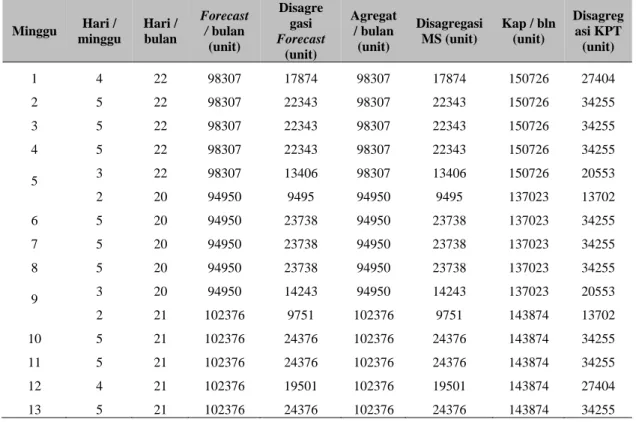

Demikian juga untuk kebutuhan konversi agregat dilakukan perhitungan seperti berikut dan setelah dihitung untuk semua kondisi yang ada, maka diperoleh hasil seperti pada Tabel 9.

0

Minggu 1l- Hari / Minggu = 4 hari - Hari / Bulan = 22 hari - Forecast / Bulan = 98307

-Disagregasi Forecast =

x

Jmlh

hr

krj

/

minggu

bulan

/

kerja

hari

Jumlah

bulan

Forecast /

= x 4 22 98307 = 17874 - Agregat / Bulan = 98307 - Disagregasi MS =x

Jmlh

hr

krj

/

minggu

bulan

/

kerja

hari

Jumlah

bulan

Agregat /

= x 4 22 98307 = 17874 - Kapasitas / Bulan = 150726 - Disagregasi KPT =x

Jmlh

hr

krj

/

minggu

bulan

/

kerja

hari

Jumlah

bulan

/

Kapasitas

= x 4 22 150726 = 27404Tabel 9 Konversi Agregat Minggu Hari / minggu Hari / bulan Forecast / bulan (unit) Disagre gasi Forecast (unit) Agregat / bulan (unit) Disagregasi MS (unit) Kap / bln (unit) Disagreg asi KPT (unit) 1 4 22 98307 17874 98307 17874 150726 27404 2 5 22 98307 22343 98307 22343 150726 34255 3 5 22 98307 22343 98307 22343 150726 34255 4 5 22 98307 22343 98307 22343 150726 34255 5 3 22 98307 13406 98307 13406 150726 20553 2 20 94950 9495 94950 9495 137023 13702 6 5 20 94950 23738 94950 23738 137023 34255 7 5 20 94950 23738 94950 23738 137023 34255 8 5 20 94950 23738 94950 23738 137023 34255 9 3 20 94950 14243 94950 14243 137023 20553 2 21 102376 9751 102376 9751 143874 13702 10 5 21 102376 24376 102376 24376 143874 34255 11 5 21 102376 24376 102376 24376 143874 34255 12 4 21 102376 19501 102376 19501 143874 27404 13 5 21 102376 24376 102376 24376 143874 34255

Menghitung Laporan CRP

Langkah terakhir, yaitu membuat laporan CRP, yang menunjukkan hasil akhir kelebihan atau kekurangan kapasitas pada perencanaan MRP. Perhitungan untuk CRP tersebut dapat ditunjukkan seperti berikut dan hasil lengkapnya dapat dilihat pada Tabel 10.

Stasiun Tableting - Minggu 1

- Jumlah hari per minggu = 4 hari

- Waktu yang tersedia = 4 hari x 8 jam x 60 menit = 1920 menit - Tingkat Utilisasi = 1

- Tingkat Efisiensi = 1 - % Scrap = 1 - 0.005 = 0.995

- Kapasitas tersedia = Waktu yang tersedia x tingkat utilisasi x tingkat efisiensi = 1920 menit x 1 x 0.995 = 1910.4 menit

- Kebutuhan Aktual = 894.44 menit

- Kelebihan kapasitas = Kapasitas tersedia - Kebutuhan aktual = 1910.4 menit - 894.44 menit = 1016 menit

Tabel 10 Laporan CRP Stasiun Tableting

Minggu (1) Waktu yang tersedia (menit) (2) Tingkat Utilisasi (Kondisi Aktual) (3) Tingkat Efisiensi (Kondisi Aktual) (4) Kapasitas Tersedia = (1) x (2) x (3) (5) Kebutuhan Aktual (6) Kelebihan Kapasitas = (4) - (5) 1 1920 1 0.995 1910.4 894.44 1016 2 2400 1 0.995 2388 1118.1 1269.9

3 2400 1 0.995 2388 1118.1 1269.9 4 2400 1 0.995 2388 1118.1 1269.9 5 2400 1 0.995 2388 1146 1242 6 2400 1 0.995 2388 1187.9 1200.1 7 2400 1 0.995 2388 1187.9 1200.1 8 2400 1 0.995 2388 1187.9 1200.1 9 2400 1 0.995 2388 1200.7 1187.3 10 2400 1 0.995 2388 1219.8 1168.2 11 2400 1 0.995 2388 1219.8 1168.2 12 1920 1 0.995 1910.4 975.85 934.55 13 2400 1 0.995 2388 1219.8 1168.2

Perhitungan Kanban

Perhitungan Kanban dilakukan pada 4 stasiun kerja pada lini produksi Sofaf, yaitu Mixing, Tableting, Filling, dan Boxing. Perhitungan Kanban menghasilkan ukuran lot produksi dan lot transfer, titik pesan ulang serta jumlah Kanban produksi dan Kanban tarik.

PENUTUP

Dari keseluruhan rangkaian kegiatan yang telah dilakukan, terdapat beberapa hal yang dapat disimpulkan. Pertama, periode waktu yang direncanakan (Januari s/d Maret 2007) tersedia dan tidak terjadi kekurangan kapasitas dengan terdapat kelebihan sumber daya pada bulan Januari, Februari, dan Maret 2007, berturut-turut, yaitu 18.11896 jam, 7.5103 jam, 3.584144 jam. Kedua, penjadwalan produksi induk (MPS) yang dilakukan kemudian, dianalisa dengan Rough Cut Capacity Planning (RCCP) untuk melihat apakah penjadwalan produksi induk dapat dilaksanakan dengan kapasitas yang ada. Hasil laporan RCCP pada sumber daya kritis (stasiun boxing) menunjukkan bahwa kapasitas yang ada dapat menunjang pelaksanaan dari penjadwalan produksi induk (MPS) dengan kelebihan kapasitas antara 0.85 jam sampai dengan 4.11 jam di setiap periodenya. Ketiga, dengan penerapan perencanaan prioritas dan kapasitas dalam Manufacturing Resource Planning (MRP II) dapat meminimasi kelemahan dari sistem MRP (Material Requirement Planning), yaitu tidak memperhitungkan faktor kapasitas produksi dalam perencanaan. Keempat, sistem produksi pada lantai produksi perusahaan menerapkan sistem dorong (push system) sehingga menimbulkan masalah dalam jumlah produk Work in Process (WIP) dan lamanya waktu tunggu manufakturing. Hal ini juga dapat dilihat dari simulasi sistem aktual dengan bantuan ProModel. Kelima, usulan sistem kanban yang disimulasikan dengan menggunakan ProModel dibandingkan dengan simulasi sistem aktual (push system). Hasilnya memperlihatkan bahwa dengan sistem kanban dapat mengurangi jumlah WIP pada stasiun filling sebesar 98.2%, yaitu dari rata-rata jumlah WIP 477600 tablet pada sistem aktual menjadi 8250 tablet pada sistem Kanban. Keenam, untuk stasiun boxing, dari hasil simulasi juga menunjukkan adanya pengurangan WIP sebesar 96.5%, yaitu dari 7377 botol pada sistem aktual menjadi 251 botol pada sistem Kanban. Ketujuh, waktu tunggu manufaktur pada sistem aktual sebesar 31.479 jam berkurang menjadi 17.09795 jam pada sistem usulan, yaitu berkurang sebesar 45.68%.

DAFTAR PUSTAKA

Askin, R.G., and Goldberg, J.B. (2003). Design and analysis of lean production systems, New York: John Wiley & Sons Inc.

Browne, J. et al. (1996). Production management systems: An integrated perspective, Singapore: Prentice Hall Inc.

Gaspersz, V. (2004). Production planning and inventory control: Berdasarkan pendekatan sistem terintegrasi MRP II dan JIT menuju manufacturing 21, Jakarta: Gramedia.

Krajewski, L., et al. (2007). Operations management: Processes and value chains, New Jersey: Pearson Education Inc.

Nahmias, S. (2001). Production and operation analysis, New York: McGraw-Hill.

Nasution, A.H. (2003). Perencanaan dan pengendalian produksi, Surabaya: Guna Widya. Render, B., dan Heizer, J. (2001). Prinsip-prinsip manajemen operasi, Jakarta: Salemba Empat. Yasuhiro, M. (2000). Sistem produksi toyota: Suatu rancangan terpadu untuk penerapan just in