191

MONITORING KETEBALAN PIPA SISTEM PENDINGIN

SEKUNDER REAKTOR G.A. SIWABESSY

Roziq Himawan, Suwoto, Sriyono

PTRKN – BATAN, E-mail : [email protected]

ABSTRAK

MONITORING KETEBALAN PIPA SISTEM PENDINGIN SEKUNDER REAKTOR G.A. SIWABESSY. Telah dilakukan pengukuran ketebalan pipa pada sistem pendingin sekunder reaktor G.A. Siwabessy, yang merupakan pengukuran ketebalan kedua dalam rangka pelaksanaan program manajemen penuaan. Monitoring dilakukan dalam rangka untuk mengetahui laju penipisan pipa. Pengukuran dilakukan menggunakan metode ultrasonik dan lokasi pengukuran ditetapkan berdasarkan guideline yang berlaku pada instalasi PLTN. Hasil pengukuran menunjukkan bahwa pipa pada sistem pendingin sekunder telah mengalami penipisan, meskipun tidak signifikan dengan maksimum penipisan sekitar 0,4mm. Dari analisis unsur kimia kerak yang terjadi di dalam pipa dan pengamatan permukaan dalam pipa diketahui bahwa jenis korosi yang terjadi pada pipa adalah korosi homogen dan korosi sumuran, dimana korosi homogen lebih mendominasi.

Kata kunci : Program Manajemen Penuaan, penipisan pipa, metode ultrasonik, korosi homogen

ABSTACT

WALL THICKNESS MONITORING OF SECONDARY COOLING SYSTEM OF G.A SIWABESSY REACTOR. Wall pipe measurement has been conducted on secondary cooling system of G.A. Siwabessy

reactor. It’s a second measurement of wall thickness in the frame work of ageing management programme. The needs of monitoring is in order to evaluate the wall thinning rate. The measurement was conducted using ultrasonic method and measured locations were determined according to Nuclear Power Plant’s guideline. Measurement results show that wall thinning already occurred in secondary cooling system slightly, with maximum thinning is approximately 0.4mm. Due to chemical element analysis of scale occurred inside of the pipe and internal surface observation, it is known that corrosion occurred in the pipe is homogenous and pitting corrosion, and the homogenous corrosion is dominant.

Keywords : Ageing management programme, wall thinning, ultrasonic method, homogenous corrosion

PENDAHULUAN

ntuk menjamin keselamatan operasi reaktor, baik reaktor daya maupun reaktor riset, manajemen penuaan harus dilakukan untuk mengetahui kondisi degradasi material komponen-komponen penyusun reaktor. Salah satu contoh degradasi material yang memerlukan perhatian besar adalah penipisan pipa. Sebagaimana diketahui, bahwa kecelakaan PLTN Mihama Unit 3 milik KEPCO (Kansai Electric Power, Co.Ltd.) merupa-kan pecahnya pipa kondensat pada sistem sekunder[1]. Pecahnya pipa ini terjadi setelah PLTN beroperasi selama lebih kurang 27 tahun yang disebabkan oleh penipisan pipa yang dalam istilah tekniknya disebut Flow Accelerated Corrosion

(FAC) atau Flow Induced Corrosion (FIC). Dalam istilah umumnya disebut erosi dan/atau korosi. Dari hasil investigasi di kecelakaan tersebut diketahui

bahwa bagian paling tipis pipa saat terjadi kecelakaan adalah 0,4 mm, dimana tebal nominal pipa di awal operasi adalah 10 mm. Setelah kejadian kecelakaan tersebut, masih banyak kasus-kasus penipisan pipa yang ditemukan di instalasi PLTN di Jepang[2].

Dengan latar belakang tersebut di atas dan mengacu pada program manajemen penuaan reaktor riset G.A. Siwabessy, maka telah dilakukan peng-ukuran ketebalan pipa sistem pendingin sekunder RSG-GAS. Pengukuran pertama dilakukan setelah lebih dari 15 tahun dioperasikan, yaitu pada tahun 2004[3]. Pengujian dilakukan dengan metode yang sudah sering dilakukan yaitu metode ultrasonik menggunakan alat yang disebut ultrasonic thickness gauge.

Untuk mengetahui kecenderungan (trend) laju penipisan pipa pendingin sekunder RSG-GAS

U

maka pada tahun 2009 dilakukan pengukuran ketebalan pipa yang kedua. Dengan mengetahui laju penipisan pipa, maka akan dapat diketahui sisa umur pipa. Dari dua hasil pengukuran ini diharapkan diketahui kondisi ketebalan pipa yang aktual, serta dapat memprediksikan umur pakai pipa tersebut.

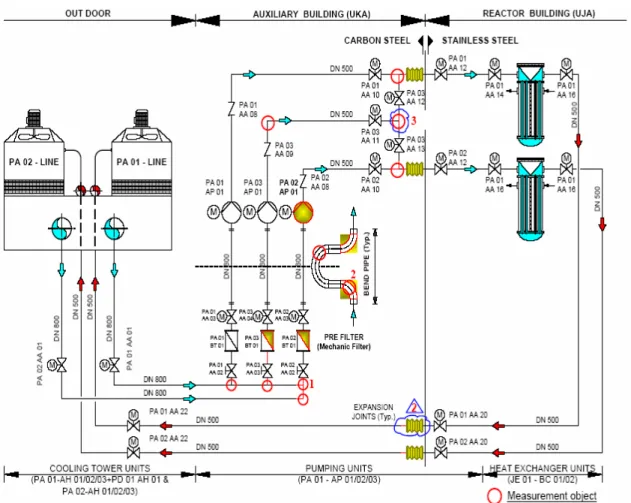

TATA KERJA

BahanBahan atau objek pengukuran ini adalah pipa-pipa penyusun sistem pendingin sekunder reaktor G.A. Siwabessy seperti diperlihatkan pada Gambar 2. Spesifikasi pipa diperlihatkan pada Tabel 1. Karena dalam sistem sekunder ini terdapat tiga jenis pipa, maka dalam spesifikasi dibedakan menjadi Pipa #1, Pipa #2 dan Pipa #3, dengan pipa #1 merupakan pipa dari cooling tower sampai filter mekanik, pipa #2 mulai dari filter mekanik sampai menjelang masuk gedung reaktor (Gambar 2) dan pipa #3 adalah pipa pengganti pada sebagian pipa#2. Pada saat pengujian, permukaan luar pipa dalam keadaan telah dicat.

Tabel 1. Spesifikasi Pipa.

Pipa #1 Pipa #2 Pipa #3 Material R St. 37 .2 R St. 37 .2 Baja karbon Standard DIN 1626 Bl. 3 DIN 2673 ASTM A53-B Diameter (mm) 813 610 510 Ketebalan (mm) 8 6,3 9 Pengukuran Ketebalan

Pengukuran ketebalan dilakukan dengan alat ukur ultrasonic thickness gauge yang bekerja berdasarkan pantulan pulsa gelombang ulrasonik. Alat yang digunakan adalah merek StressTeel Tipe

T-MIKE EL. Probe yang digunakan adalah probe

normal dengan kristal ganda (twin probe) pada frekuensi 2,25MHz. Kuplan yang digunakan berupa jeli dengan spesifikasi merek soundsafe dengan kandungan halogen dan sulfur kurang dari 50%. Pengukuran dilakukan dengan data cepat rambat gelombang ultrasonik pada pengukuran pertama yaitu sebesar 5.864 m/s[3].

Lokasi pengukuran ditentukan berdasarkan kondisi aliran fluida dan struktur pipa dalam sistem, dimana hal ini telah ditentukan dalam guideline

pengukuran ketebalan pipa untuk instalasi PLTN[4].

Sistem pemipaan pada sistem pendingin sekunder RSG GAS dapat dilihat pada Gambar 2. Ber-dasarkan kondisi aliran fluida, maka lokasi peng-ukuran diprioritaskan pada lokasi yang memung-kinkan terjadinya perubahan aliran, misalnya pada

elbow (lengkungan) dan sambungan “T”. Dari sisi

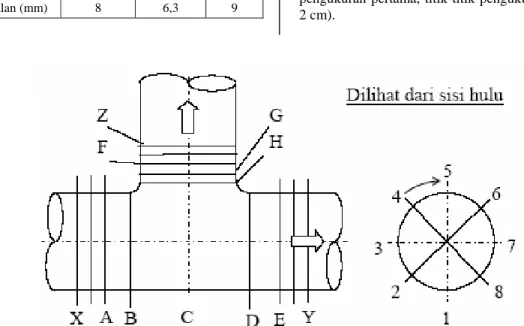

struktur pipa pada sistem, karena sistem dilengkapi komponen yang bersifat redundan, maka untuk pipa dengan susunan konstruksi yang sama cukup diambil beberapa bagian yang mewakilinya. Dengan pemikiran bahwa pada susunan yang sama akan menghasilkan aliran fluida yang sama, sehingga laju degradasipun akan sama. Titik-titik pengukuran juga ditentukan berdasarkan guideline, dimana salah satu contohnya diperlihatkan pada Gambar 1 (Pada pengukuran pertama, titik-titik pengukuran berjarak 2 cm).

193

Gambar 2. Diagram Sistem Pendingin Sekunder.

HASIL DAN PEMBAHASAN

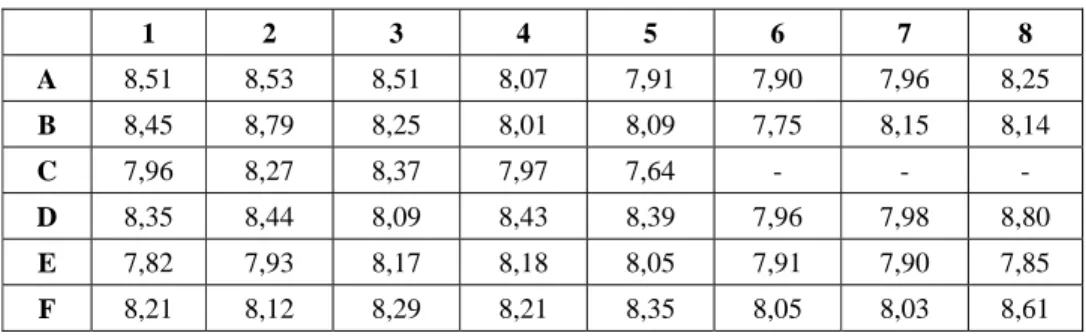

Hasil Pengukuran KetebalanTabel 2 sampai dengan Tabel 4 mem-perlihatkan sebagian hasil pengukuran yang dilakukan pada pelaksanaan pengukuran kali ini. Tabel 2 merupakan hasil pengukuran pada bagian

T-joint pipa diameter 813mm, Tabel 3 merupakan

hasil pengukuran pada bagian Elbow-90° dan Tabel 4 merupakan hasil pengukuran pada bagian T-joint

pipa diameter 510 mm. Untuk Tabel 2 dan 3 merupakan hasil pengukuran kedua, sehingga hasil pengukuran kali ini akan dibandingkan dengan hasil pengukuran sebelumnya. Sedangkan Tabel 4 merupakan hasil pengukuran pertama (setelah dilakukan penggantian pipa), sehingga untuk pipa ini, hasil pengukuran kali ini merupakan data acuan (base line data).

Dari Tabel 2 dapat diketahui bahwa hasil pengukuran berada pada rentang ketebalan 7,75 mm ~ 8,88 mm, sedangkan pada pengukuran pertama (lokasi sama) hasil pengukuran berada pada rentang ketebalan 7,8 mm ~ 9,5 mm. Pada Tabel 3 memper-lihatkan hasil pengukuran berada pada rentang ketebalan 6,93 mm ~ 8,64 mm, sedangkan pada pengukuran pertama (lokasi sama) hasil pengukuran berada pada rentang ketebalan 6,7 mm ~ 7,9 mm. Dan terakhir, Tabel 4 memperlihatkan hasil pengukuran berada pada rentang ketebalan 9,15 mm ~ 9,48 mm. Baik pada pengukuran pertama dan kedua, hasil pengukuran ketebalan dinding pipa menunjukkan bahwa nilai ketebalan hampir semuanya mengalami kenaikan dibandingkan dengan ketebalan awal. Hal ini bertolak belakang dengan asumsi bahwa selama instalasi dioperasikan semestinya akan terjadi penipisan.

Tabel 2. Contoh hasil pengukuran tebal pipa pada T – joint (mm). 1 2 3 4 5 6 7 8 A 8,51 8,53 8,51 8,07 7,91 7,90 7,96 8,25 B 8,45 8,79 8,25 8,01 8,09 7,75 8,15 8,14 C 7,96 8,27 8,37 7,97 7,64 - - - D 8,35 8,44 8,09 8,43 8,39 7,96 7,98 8,80 E 7,82 7,93 8,17 8,18 8,05 7,91 7,90 7,85 F 8,21 8,12 8,29 8,21 8,35 8,05 8,03 8,61

Tabel 3. Contoh hasil pengukuran tebal pipa pada Elbow : 90° (mm).

1 2 3 4 5 6 7 8 A 7,85 7,06 7,62 8,25 8,64 7,49 7,25 8,13 B 7,46 7,08 7,34 7,94 7,75 7,54 6,95 7,64 C 7,58 6,96 7,34 8,06 7,66 7,78 7,21 7,45 D 7,47 7,11 7,60 7,89 7,75 7,65 7,24 7,49 E 7,35 6,93 7,19 7,43 7,72 7,45 7,33 7,29

Tabel 4. Contoh hasil pengukuran tebal pipa pada T – joint (mm).

1 2 3 4 5 6 7 8

A 9,30 9,30 9,16 9,45 9,51 9,46 9,41 9,48

B 9,28 - - 9,32 9,43 9,37 9,40 9,45

C 9,39 9,47 9,28 9,45 9,59 9,48 9,41 9,53

D 9,15 9,45 9,43 9,26 9,37 9,49 9,44 9,46

Analisis Hasil Pengukuran

Terhadap hasil pengukuran yang lebih tebal dari ketebalan pipa awal, di sini dapat dipikirkan 3 faktor yang menjadikan hasil pengukuran lebih tebal dari kondisi awal pipa, yaitu:

− Lapisan cat pada permukaan pipa.

− Kerak di permukaan dalam pipa.

− Kedalaman korosi pada permukaan dalam pipa

Pengaruh lapisan cat pada permukaan pipa

Pada pengukuran ketebalan kali ini, karena kendala faktor waktu, maka lapisan cat tidak dikelupas terlebih dahulu. Karena cepat rambat gelombang ultrasonik di dalam lapisan cat adalah sekitar 2.500 m/s[5], dengan nilai cepat rambat ini hanya sekitar

dalam material pipa (baja karbon) yang besarnya 5.864 m/s, maka alat yang di-setting cepat rambat untuk material baja akan menimbulkan kesalahan pada (pengukuran) lapisan cat. Karena cepat rambat di dalam baja karbon lebih dari 2 kali cepat rambat di dalam cat, maka hasil pengukuran pada lapisan cat menjadi lebih dari 2 kali tebal lapisan cat yang sebenarnya.

Kerak (scale) di permukaan dalam pipa

Jika di permukaan dalam pipa terjadi kerak, maka secara fisik dinding pipa akan mengalami penebalan. Kerak ini dapat terdiri dari dua jenis, yaitu lapisan yang terbentuk yang disebabkan oleh fluida pendingin sekunder (inhibitor yang berfungsi untuk mencegah korosi dan sedimentasi zat terlarut dalam air) dan produk korosi. Untuk memastikan

195 dicuplik dari permukaan dalam pipa menunjukkan,

bahwa kerak memang terbentuk oleh kedua hal tersebut[3].

Kedalaman korosi pada permukaan dalam pipa

Jika suatu logam mengalami proses korosi, maka pertama-tama akan terjadi perubahan secara kimia pada permukaan logam tersebut. Jika proses korosi berlanjut maka perubahan secara kimia pada logam akan semakin dalam. Dan karena sifat fisik antara logam yang terkorosi dan yang tidak adalah berbeda, maka hal ini akan berdampak juga pada cepat rambat gelombang ultrasonik dan akan berdampak pada hasil pengukuran.

Untuk melakukan verifikasi terhadap perkiraan penyebab kesalahan hasil pengukuran seperti yang telah disampaikan di atas, selanjutnya dilakukan pengamatan terhadap pipa. Pengamatan dilakukan terhadap sampel yang terbuat dari material potongan pipa. Dari pengamatan diketahui, bahwa bagian dalam pipa terbentuk lapisan kerak

(scale), dan dari hasil analisis unsur kimia kerak

diketahui bahwa kerak terbentuk dari endapan zat terlarut dalam air (inhibitor, kandungan unsur dari

raw water) serta corrosion product[3] sebagaimana diperlihatkan pada Tabel 5.

Setelah dilakukan pengamatan, selanjutnya dilakukan pengukuran ketebalan terhadap sampel. Ketebalan dilakukan pada 3 kondisi, yaitu setelah kerak dihilangkan, kemudian lapisan korosi dihilangkan dan terakhir lapisan cat dihilangkan. Tabel 6 memperlihatkan hasil pengukuran sampel dari potongan pipa.

Dari hasil pengukuran seperti diperlihatkan pada Tabel 6, diketahui bahwa kerak penyumbang kesalahan pengukuran terbesar (± 2 mm), kemudian kesalahan yang disumbang oleh lapisan korosi sekitar 0,3 mm dan kesalahan akibat lapisan cat sekitar 0,2 mm. Dari kenyataan hal ini, jadi pada saat akan melakukan pengukuran sebaiknya dilakukan pengamatan terlebih dahulu terhadap kondisi permukaan dalam pipa, untuk memastikan ada tidaknya kerak.

Dari hasil pengukuran sampel ini diketahui bahwa penipisan yang terjadi masih sangat minim jika dibandingkan tebal nominal pipa sebelum digunakan, yaitu hanya sekitar 0,5 mm selama pengoperasian lebih dari 20 tahun. Dari hasil pengamatan jenis korosi, pada permukaan dalam pipa telah terjadi korosi homogen dan korosi sumuran. Ini terlihat pada saat dilakukan evaluasi terhadap potongan pipa, bahwa korosi terjadi di semua permukaan dalam pipa dan ketika dilakukan pemolesan permukaan pipa, terlihat adanya bintik-bintik korosi yang merupakan indikasi terjadinya korosi sumuran. Dari pengamatan visual permukaan dalam tidak terlihat tanda-tanda terjadinya FAC. Hal ini sesuai dengan kondisi operasi RSG-GAS dimana dari spesifikasi operasinya temperatur air pendingin sekunder sebelum masuk penukar panas adalah 34 °C -35,5 °C dan setelah keluar dari penukar panas adalah 37 °C-38,5 °C, sedangkan fenomena FAC terjadi pada temperatur di atas 100 °C[4]. Jadi, untuk pemeriksaan selanjutnya sebaiknya dilakukan pemantauan terhadap terjadinya korosi jenis sumuran.

Tabel 5. Hasil analisis cuplikan kerak (berat %).

Unsur Zn Ni Mn Mg Fe Cu Ca Si

Kerak pipa 0,574 0,002 0,042 0,588 14.48 0,003 0,599 10.178

Pipa asal Nil Nil 0,4 Nil Remain Nil Nil 0,3

Tabel 6. Hasil pengukuran ketebalan sampel dari potongan pipa. Kondisi pengukuran Hasil pengukuran [mm]

Hasil pengukuran 6,93 ~ 8,64

Tanpa kerak 6,55 ~ 6,60

Tanpa kerak + lapisan korosi 6,11 ~ 6,23

KESIMPULAN

Telah dilakukan pengukuran kedua ketebalan dinding pipa pada sistem pendingin sekunder Reaktor G.A. Siwabessy dengan metode ultrasonik. Dari hasil pengujian dapat disimpulkan bahwa secara kuantitatif dinding pipa telah mengalami penipisan maksimum 0,5mm. Proses penipisan pada pipa sistem pendingin sekunder ini lebih disebabkan oleh fenomena korosi sumuran dan korosi homogen, dibandingkan akibat fenomena erosi korosi. Oleh karena itu, pada pemantauan selanjutnya harus lebih ditekankan pada pengamatan proses korosi sumuran yang dilakukan menggunakan ultrasonic corrosion

mapping dalam rangka mengetahui sebaran kejadian

korosi yang lebih rinci.

UCAPAN TERIMA KASIH

Penelitian ini terlaksana atas dana Block

Grant dari Direktorat Jenderal Pendidikan Tinggi

Departemen Pendidikan Nasional yang bernama

“SINERGI DAN SINKRONISASI PENELITIAN BIDANG IPTEK NUKLIR DIKTI-BATAN 2009”.

Untuk itu, penulis menyampaikan terima kasih yang sebesar-besarnya kepada Dirjen Dikti Depdiknas.

DAFTAR PUSTAKA

1. ANONYMOUS, Investigation Report of KEPCO’s Nuclear Power Plants Mihama Unit.3

Accident, Nuclear and Industrial Safety Agency

(Japan), 2004.

2. HASEGAWA K, Recent Pipe Wall Thinning

Trouble Cases in Japanese Power Plants,

ASME Codes and Standards Committee

Meetings, WG Pipe Flaw Evaluation (Sec XI), Louisville, KY, 30th October, 2006.

3. IAEA, EBP Report on Secondary Cooling

System Inspection of RSG-Siwabessy, 2005.

4. ANONYMOUS, Requirements of Pipe Wall Thinning Managements for Nuclear Power

Stations, Nuclear and Industrial Safety Agency

(NISA), Ministry of Economy and Industry, NISA-163a-05.

5. User’s Manual of Panametrics Through Coating

Thickness Gauge 37DL Plus.

TANYA JAWAB

Kristiyanti− Metode pengukuran?

− Berapa tahun pipa bisa bertahan.

Roziq Himawan

− Pengukuran ketebalan dilakukan dengan alat

ultrasonik berdasarkan metode waktu peram-batan gelombang ultrasonik. Penentuan posisi pengukuran mengacu pada pelaksanaan

pengukuran pada PLTN.

− Berdasarkan hasil pemeriksaan kali ini,

penipisan pipa tidak terjadi secara signifikan (sekitar 0,5 mm). Tetapi terdapat korosi sumuran yang kedalamannya lebih dari itu, sehingga diperlukan pemantauan dengan