BAB I

PENDAHULUAN

1.1

Latar Belakang

Mineral berharga hasil penambangan biasanya masih bersatu dengan pengotornya. Untuk meningkatkan kadar mineral tersebut maka perlu dilakukan proses pengolahan bahan galian. Pengolahan bahan galian adalah proses yang berlangsung untuk memisahkan mineral berharga dari mineral pengotornya atau mineral-mineral tidak berharga yang merupakan produk hasil penambangan yang dilakukan secara mekanis tanpa merubah sifat-sifat fisik/kimia dari mineral tersebut. Dilakukannya pengolahan tersebut bertujuan untuk meningkatkan harga jual produk hasil penambangan tersebut.

Kominusi merupakan salah satu tahap dalam proses pengolahan bahan galian yang bertujuan untuk memperkecil ukuran agar memudahkan untuk proses selanjutnya. Kominusi dapat dibagi menjadi duatahap yaitu peremukan/pemecahan Crushing dan pengerusan/penghalusan Grinding. Pada percobaan ini terlebih khusus hanya membahas menganai proses Crushing.

Crusher merupakan mesin yang dirancang untuk mengurangi besar batu ke batu yang lebih kecil seperti kerikil atau debu batu. Crusher dapat digunakan untuk mengurangi ukuran atau mengubah bentuk bahan tambang sehingga dapat diolah lebih lanjut. Crusher merupakan alat yang digunakan dalam proses crushing. Crushing merupakan proses yang bertujuan untuk meliberasi mineral yang diinginkan dari mineral pengotornya.

1.2

Rumusan Masalah

Rumusan masalah yang dibahas dalam percobaan ini adalah:

1. Apa yang dimaksud dengan Kominusi dan bagaimana proses kominusi?

2. Bagaimana distribusi dari partikel hasil penggerusan?

3. Apa saja factor-faktor yang mempengaruhi reduction ratio? 4. Bagaimana mekanisme remuknya material?

1.3

Tujuan Percobaan

Tujuan dari percobaan ini yaitu:

1. Mengetahui proses reduksi ukuran material oleh crusher. 2. Mengetahui distribusi partikel hasil penggerusan.

3. Mengetahui faktor-faktor yang mempengaruhi reduction ratio.

4. Mengetahui mekanisme remuknya material.

1.4

Manfaat Percobaan

Manfaat dari kegiatan percobaan yang dilakukan ini yaitu, sebagai penambahan wawasan mahasiswa mengenai terhadap proses kominusi dan kemampuan keterampilan dalam penggunakan alat.

TINJAUAN PUSTAKA

2.1

Proses Kominusi

Istilah pengecilan ukuran/kominusi (size reduction) digunakan dalam praktek dimana partikel padatan terpotong atau terpecah menjadi ukuran-ukuran yang lebih kecil. Dalam proses industri, partikel-partikel padatan diperkecil ukurannya dengan berbagai cara, untuk berbagai maksud. Misalnya: bongkahan-bongkahan bijih logam diremuk menjadi ukuranukuran yang bisa diproses lanjut dengan lebih mudah; bahanbahan kimia sintetis dihaluskan menjadi serbuk; lembaran-lembaran plastik dipotongpotong menjadi ukuran kecil dan bentuk tertentu, dan lain-lain (Prasetya, 2004). 2.1.1 Prinsip-prinsip kominusi

(b) Pembenturan (impaction), dipakai untuk mereduksi partikel yang keras, menjadi partiket-partikel berukuran laebih kecil sampai partikel halus. Contoh: palu (hammer).

(c) Penggerusan/gesekan (attrition or rubbing), umunya dipakai untuk menghaluskan partikel-partikel lunak dan non-abrasive. Contoh: penggerus.

(d) Pemotongan (cutting), digunakan untuk memotong partikel (biasanya berbentuk lempeng/tembaran) sehingga berukuiran lebih kecil atau mempunyai bentuk tertentu. Umumnya tidak menghasilkan partikel-partikel yang Iembut/halus. Contoh: gunting.

Kriteria ideal untuk alat-alat kominusi secara umum adalah sebagai berikut:

(a) Mempunyai kapasitas yang besar/fleksibel (bisa disesuaikan). (b) Konsumsi energi kecil per satuan produk yang dihasilkan

(c) Menghasitkan produk sesuai dengan spesifikasi (umumnya:

luas mukanya persatuan massa) (Prasetya, 2004). 2.1.3 Karakteristik Produk

Tujuan dan kominusi adalah untuk memperoleh partikel berukuran kecil dan

yang berukuran besar karena berbagai pertimbangan, misalnya: bertambahnya luas

permukaan partikel karena perubahan ukuran maupun bentuknya.

Tidak seperti alat kominusi ideal, alat yang nil biasanya tidak akan menghasilkan partikel berukuran seragam (uniformly sized), meskipun umpan yang diproses berukuran seragam. Produk kominusi selalu berupa campuran partikel dengan berbagai ukuran, dengan rentang ukuran maksimum sampai ukuran minimum (adakalanya sampai sub-mikron) tertentu.

Perbandingan ukuran antara partikel terkecil dengan yang terbesar dapat mencapai order 104. Karena begitu besarnya rentang ukuran produk, anggapan bahwa ukuran partikel dapat diwakili dengan satu ukuran rata-rata menjadi tidak valid, kecuali pemakaian partikel tersebut cukup jelas sehingga metode tentang pencarian ukuran rata-rata yang valid dapat dikenakan (Prasetya, 2004).

2.1.4 Alat-alat kominusi

ukuran besar menjadi ukuran antara 6 inch sampai 10 inch (150 sampai 250 mm).

Crusher sekunder (secondary crusher) akan meneruskan kerja crusher primer, yaitu menghancurkan partikel padatan hasil crusher primer menjadi berukuran sekitar ¼ inch (6 mm). Selanjutnya, grinder akan menghaluskan partikel-partikel keluaran crusher sekunder. Produk dan grinder antara (intermediate grinder) berukuran sekitar 40 mesh ( mm).

Penghalusan sampai ukuran sekitar 200 mesh (mm) dilakukan oleh grinder halus (fine grinder). Ukuran partikel yang Iebih halus (antara 1 sampai 50 pm) dapat diperoleh dengan ultrafine grinder. Cutter umumnya didesain untuk memberikan bentuk dan ukuran partikel tertentu, yaitu dengan panjang antara 2 sampai 10 mm.

Jenis-jenis pokok dan alat kominusi adalah sebagai berikut: 1. Crushers (kasar dan halus).

Mekanisme penghancuran dilakukan dengan cara penekanan (compression). Ada

beberapa jenis, diantaranya:

a. Jaw crushers (dan berbagai modifikasinya).

b. Gyratory crusher (dan berbagai jenis/modifikasinya).

c. Crushing Rolls (mesin penggilas): toothed roll dan smooth-roll crusher. 2. Grinders (intermediate dan fine).

Mekanisme kominusi dilakukan dengan cara pembenturan/pemukulan (impact) dan atrisi (gesekan antar partikel). Beberapa jenis grinder diantaranya:

a. Hammer Mills, Impactor.

b. Rolllng-compression mills memilki beberapa jenis yaitu: Bowl Mills, Roller Mills.

c. Attrition Mills.

d. Tumbling Mills memilki jenis Rod-Mills, Ball-Mills, Pebble Mills, Tube Mills, Compartment Mills.

3. Ulltrafine Grinder.

Mekanisme kominusi dilakukan dengan cara Penggerusan/gesekan (attrition or rubbing), berikut ini beberapa jenis Ultrafine Grinder:

a. Hammer Mills, dilengkapi dengan alat klasiflkasi internal. b. Fluid-energy mills.

4. Cutting machines.

Mekanisme kominusi dilakukan dengan Pemotongan (cutting), berikut ini beberapa jenis alat Cutting Machines:

a. Pemotong pisau (Knife cutter). b. Penyayat (Dicers).

c. Slitters.

2.2

Crusher

Crusher adalah suatu peralatan di dalam industri pengolahan bahan yang digunakan sebagai tahapan awal dalam proses memperkecil ukuran dari bongkahan-bongkahan yang besar ke potongan-potongan yang lebih bisa dikendalikan. Perbedaan ukuran dari produk biasanya tidak terlalu tajam. Untuk beberapa proses, cukup alat crusher yang digunakan untuk mengurangi ukuran umpan, namun untuk berbagai proses kimia diikuti lagi dengan grinder sebagai tahapan berikutnya dalam memperkecil material hingga menjadi butiran halus (Zerra et al, 2015).

Peremukan batu pada perinsipnya bertujuan mereduksi material untuk memperoleh ukuran butir tertentu melalui alat peremukan dan pengayakan. Faktor-faktor yang mempengaruhi peremukaan batuan oleh crusher antara lain (Nobyl et al, 2015):

1. Ukuran material.

Ukuran material umpan untuk mencapai produk yang baik pada peremukan adalah kurang dari 85% dari ukuran bukaan dari alat peremuk.

2.Reductio ratio (rasio peremukan).

Perbandingan ukuran mulut Feeder (Inlet) A dengan mulut discharge (outlet) B dinyatakan dengan A/B, dan disebut rasio peremukan.

3. Kapasitas.

Kapasitas alat peremukan dipengeruhi oleh jumlah umpan yang masuk setiap jam, berat jenis umpan dan besar setting dari alat peremuk).

Faktor-faktor utama yang harus diperhatikan dalam pemilihan tipe peralatan untuk proses penghancuran adalah:

2. Ukuran produk yang dibutuhkan untuk distribusi.

3. Sifat fisik dari material: Kekerasan, kadar air, spesifik gravitasi, thermoplastik, struktur mekanis, abrasivitas, kerapuhan, kelengketan, sifat mudah terbakar, dsb.

4. Kecepatan atau laju proses. 5. Jumlah umpan dalam ton. 6. Ratio pengurangan ukuran.

Ketangguhan, kekerasan dan kesensitivan terhadap temperatur adalah beberapa sifat yang bias mempengaruhi pemilihan dalam peralatan dan kondisi operasi. Material yang berserat membutuhkan proses pemotongan dibandingkan proses penghancuran. Material yang sensitife terhadap temperatur seperti plastik dan karet harus didinginkan dengan udara refrigerasi atau ambient. Proses yang berhubungan dengan suhu rendah yang melibatkan pencelupan material ke dalam nitrogen liquid digunakan bahkan untuk material-material prosaic seperti mobil bekas dan ban berbahan karet; temperatur rendah mempertinggi tingkat kerapuhan dan akibatnya pemakaian daya berkurang (Zerra, 2015).

Crusher pada umumnya dibagi menjadi tiga jenis sesuai dengan fungsinya yaitu (Mohammad,2016):

1. Primary crushing.

a. Peremukan ukuran bijih dari tambang pada tahap pertama dan crusher dioperasikan secara terbuka.

b. Untuk bijih yang keras dan kompak biasanya digunakan Jaw Crusher atau gyratory crusher.

2. Secondary crushing.

a. Jauh lebih ringan dari primary crusher.

b. Peremukan mulai dari 8” – 6”, yaitu material yang telah melewati primary crushing biasnya menggunakan Roll Crusher.

2.3

Jaw Crusher

sekitar 320 MPa, seperti bijih besi, Tembaga, Emas, Mangan, Kerikil, Granit, Basalt, Kuarsa, Diabas, dan bahan galian lainnya.

Jaw Crusher mempunyai keunggulan struktur sederhana, kinerja stabil, perawatan mudah, menghasilkan partikel akhir dan rasio penghancuran tinggi. Jadi Jaw Crusher merupakan salah satu mesin penghancuran paling penting dalam lini produksi penghancuran batu. Secara umum mesin crusher dapat digunakan untuk mengurangi ukuran atau mengubah bentuk bahan tambang sehingga dapat diolah lebih lanjut. Crusher sendiri merupakan alat yang digunakan dalam proses crushing.

Sedangkan Crushing merupakan proses yang bertujuan untuk meliberasi mineral yang diinginkan dari mineral pengotornya. Jaw Crusher banyak digunakan dalam pengerjaan kontruksi misalnya dalam pengerjaan jalan pembuatran beton, gedung, bendungan terutama rock fill dan filternya dan pengerjaan lainnya. Kadang kadang diperlukan syarat khusus untuk gradasi butiran pengisinya.

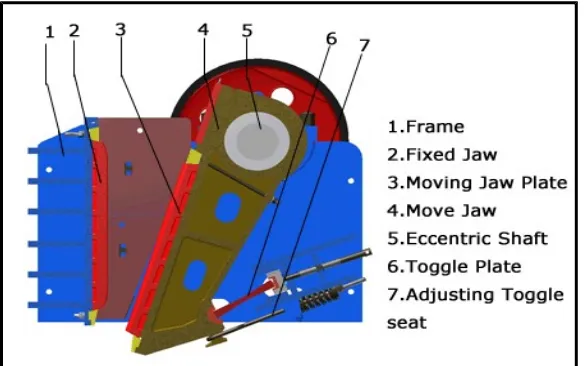

Gambar 2.1 bagian-bagian Jaw Crusher (vincentius, 2016)

Jaw Crusher yang sangat ideal dan sesuai untuk gradasi yang dapat digunakan, mendekati gradasi yang diinginkan oleh sebab itu dibutuhkan alat yang disebut Crusher. Berikut ini adalah bagian-bagian dari alat Jaw Crusher beserta keterangan dan penjelasannya (Vincentius, 2016):

b) Guard Sheet adalah dinding yang bergerak dan bersifat kasar yang digunakan untuk menumbuk dan menghancurkan bahan. c) Kinetic jaw plate adalah bagian yang bergerak dan fungsinya

untuk memberikan tekanan pada batuan.

d) Active jaw adalah bagian yang membuat kinetic jaw dapat bergerak.

e) Toggle Plate adalah seperti baut pecah, digunakan mengerakkan alat penghancur.

f) Adjust Seat adalah bagian yang digunakan untuk mengatur naik turunnya dinding penghancur.

g) Adjustable wedge adalah bagian penyesuai gerakan pada saat alat bekerja.

h) Spring adalah digunakan untuk menggerakkan toggle plate. i) Fly wheel adalah roda yang berputar pada saat bekerja. j) Frame adalah bagian pelindung luar atau penutup.

k) Eccentric shaft adalah poros yang berputar dan menyebabkan alat bergerak.

l) Bearing adalah bagian yang berfungsi sebagai bantalan bagi eccentric shaft.

m) Belt pulley wheel adalah sabuk yang menggerakkan roda dan di hubungkan ke motor penggerak.

2.4

Roll Crusher

Toothed roll crusher bisa menangani umpan-umpan yang relatif besar, sebagai contohnya 14 inch, maksimum 24 inch. Untuk smooth rolls, ukuran umpan dibatasi oleh sudut bagian nip yang mana bergantung pada kondisi permukaan tetapi seringnya berkisar 16⁰ atau arccos 0.961. Oleh karena itu, hubungan antara diameter roll (��) dan diameterumpan (��) dan jarak antar roll didefinisikan sebagai:

�� = (0.961�� − �� )/0.039...(2.1)

bongkahan sebesar 1 inch bisa untuk roll berukuran 16 inch dengan jarak 0.34 inch.

2.4.1 Prinsip Kerja Roll Crusher

Roll Crusher memiliki dua buah rol logam berat yang memiliki permukaan licin. Biasanya hanya satu dari beberapa roll yang digerakkan dan satu spring dipasang untuk mencegah kerusakan akibat material yang keras atau tidak bisa dihancurkan dalam umpan. Mesin ini merupakan pemecah sekunder yang menghasilkan produk dengan ukuran kira-kira 20 mesh. Alat ini bekerja dengan kompresi.

Ukuran umpan maksimum yang dapat dijepit oleh rol sangat bergantung pada koefisien gesek antar partakel dan permukaan rol. Rasio pengurangan ditampilkan dengan berkisar hanya antara 2:1 dan 4:1. Set rolls dalam rangkaian dengan posisi menurun digunakan untuk mencapai ratio pengurangan yang tinggi secara keseluruhan.

Kedua pasang rolls bisa digerakkan pada kecepatan berbeda atau sama, dalam kisaran 50 – 900 rpm. Kapasitas secara umumnya ialah sekitar 25% dari maksimumnya yang sesuai dengan pita kontinu dari material yang melewati antara roll.

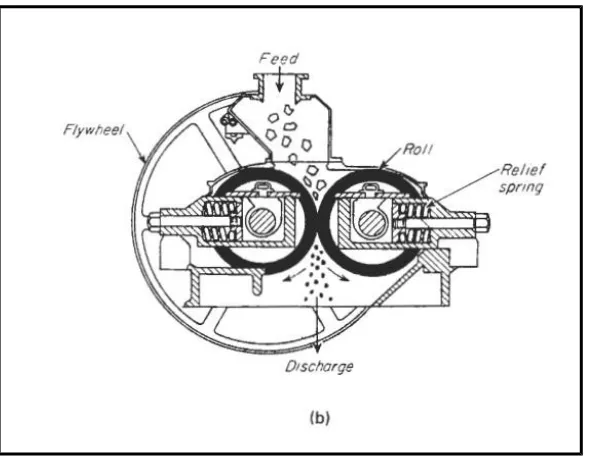

2.4.2 Bagian-bagian Roll Crusher.

1. Flywheel (roda penggerak) digunakan Untuk menggerakkan roll. 2. Relief Spring berguna untuk mengatur jarak antara kedua

permukaan roll sehingga dapat menyesuaikan ukuran umpan yang masuk dan Untuk menjaga agar roda putar dapat kembali bila sewaktu-waktu mundur/renggang dari roll yang lain.

Gambar 2.2 Bagian-bagian Roll Crusher (Zerra et al, 2015).

2.5 Reduction Ratio.

Prinsip pekerjaan crusher merupakan rentetan-rentetan pengurangan ukuran batu. Tingkat pemecahan/reduksi ukuran suatu crusher ditunjukkan oleh suatu istilah yang disebut ratio of reduction/reduction ration. Reduction ratio adalah perbandingan antara ukuran maksimum feed (F) dari crusher

dengan setting(s) terhadap ukuran produk yang dihasilkan. Selain ratio of reduction pada pekerjaan crushing juga dikenal istilah stage of reduction

karena pada setiap langkah crushing terjadi pengurangan-pengurangan ukuran batu.

Nisbah redusi/reduction ratio (RR) didefenisikan sebagai perbandingan antar ukuran umpan terhadap ukuran produk. Persamaan

reduction ratio adalah sebagai berikut (Sufriadin, 2016):

NB

=

Ukuran Feed

Ukuran Produk

x

100

...(2.2)Setiap crusher memiliki nilai setting, kapasitas peremukan, dan prinsip peremukan yang berbeda-beda. Hal ini menyebabkan terdapat variasi nilai reduction ratio tiap crusher. Berikut nilai reduction ratio tiap

crusher.

Tabel 2.1 Reduction ratio tiap crusher (Girsang, 2011).

Type crusher Model kecil Model besar Jaw crusher 5 – 10 6 – 14 Gyratory crusher 3 -6 6 -8

BAB III

METODOLOGI PERCOBAAN

3.1.

Alat dan Bahan.

3.1.1. Alat.

Alat yang digunakan dalam praktikum Pengolahan Bahan Galian dengan tema Crushing adalah sebagai berikut:

1.Jaw crusher, digunakan untuk meremukan umpan pada tahap primary crushing.

Gambar 3.1 Jaw Crusher

2. Roll crusher, digunakan untuk meremukan umpan pada tahap seconndary crushing.

3. Palu, digunakan untuk menghancurkan/mengecilkan ukuran batu yang hendak di crushing.

Gambar 3.3 Penggunaan Palu

4. Timbangan digital, digunakan untuk mengukur berat dari material.

Gambar 3.4 Timbangan digital

Gambar 3.5 Penggunaan mistar

6. Ayakan, digunakan untuk memisahkan material dengan masing-masing ukuran.

Gambar 3.6 Penggunaan ayakan

7. Kompresor, digunakan untuk membersihkan alat setelah digunakan.

Gambar 3.7 Penggunaan alat kompresor

Gambar 3.8 Kantong sampel

3.1.2. Bahan.

Bahan yang digunakan adalah batu basalt yang digunakan sebagai bahan utama dalam proses crushing.

Gambar 3.9 Sampel batu basalt.

3.2. Prosedur Percobaan.

3.2.1 Primary Crushing

Primary crushing adalah tahapan reduksi ukuran yang berupa peremukan batuan secara kasar oleh mesin peremuk (crusher) primer. Prosedur percobaan peremukan batuan primer menggunakan jaw crusher adalah sebagai berikut:

1. Mempersiapkan alat dan bahan yang akan digunakan dalam percobaan.

2. Memecahkan sampel-sampel batu basal berukuran boulder hingga memungkinkan untuk menjadi umpan pada jaw crusher menggunakan palu.

3. Mengukur diameter rata-rata ukuran feed menggunakan alat ukur panjang/penggaris (pengukuran dilakukan sebanyak 4 - 5 kali pada feed dengan ukuran terbesar).

4. Menimbang berat feed sebesar 2000 gram.

5. Mengukur ukuran gape dan setting pada jaw crusher. 6. Menyalakan jaw crusher.

7. Meremukan (crushing) batu basal menggunakan jaw crusher. 8. Mengeluarkan produk hasil peremukan primer oleh jaw crusher. 9. Mengambil 500 gram produk hasil peremukan primer

(crushing).

10. Mengayak 500 gram produk peremukan primer menggunakan ayakan 3 – 1 mm.

11. Memidahkan material yang tertahan pada saringan 3 mm. 12. Melakukan tahapan 11 pada material yang tertahan dan lolos di

saringan 1 mm.

13. Menimbang berat material yang tertahan di saringan 3 mm, tertahan di saringan 1 mm, dan lolos di saringan 1 mm.

14. Mencatat hasil pengukuran dan memasukan sampel hasil percobaan kedalam kantung sampel.

15. Memberikan label dan keterangan hasil percobaan.

16. Membersihkan alat-alat yang digunakan dalam percobaan. 3.2.2 Secondary Crushing

percobaan peremukan batuan sekunder menggunakan double roll crusher adalah sebagai berikut:

1. Mempersiapkan alat dan bahan yang akan digunakan dalam percobaan (feed berasal dari hasil peremukan primer oleh jaw crusher).

2. Mengukur dimensi gape pada double roll crusher. 3. Menyalakan double roll crusher.

4. Memasukan feed (hasil peremukan primer) pada double roll crusher.

5. Mengeluarkan produk hasil peremukan.

6. Mengambil 500 gram produk hasil peremukan sekunder untuk dilakukan analisis distribusi ukuran.

7. Mengayak 500 gram produk peremukan primer menggunakan ayakan 3 mm dan 1 mm.

8. Memindahkan produk peremukan yang tertahan di saringan 3 mm ke cawan.

9. Menimbang berat material yang tertahan di saringan 3 mm. 10. Melakukan tahap 8 dan 9 pada sampel yang tertahan dan lolos

di saringan 1 mm.

11. Mencatat hasil percobaan.

12. Membersihkan alat-alat yang digunakan dalam percobaan.

BAB IV

Ayakan (mm) Produk (gr) % Berat

Hasil pengukuran produk secondary crushing menggunakan roll crusher .

Tabel 4.2 Distribusi Ukuran dan Berat Hasil Percobaan JawCrusher.

Ayakan (mm) Produk (gr) % Berat

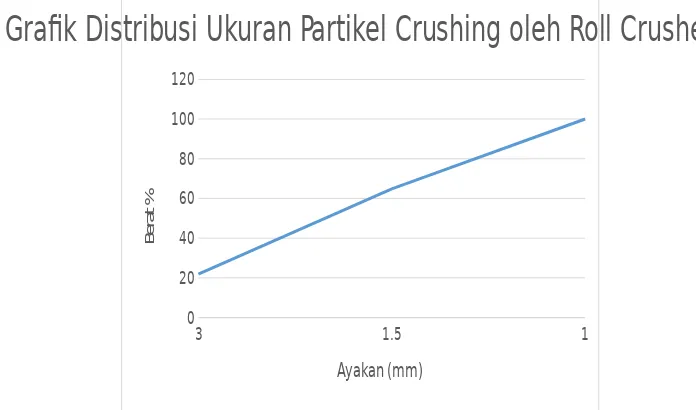

-3 108,91 21,85

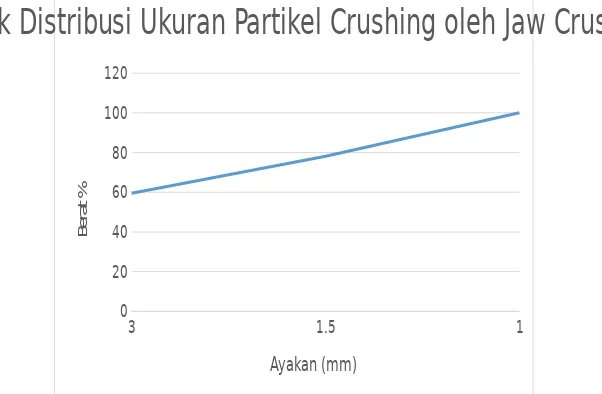

Grafik Distribusi Ukuran Partikel Crushing oleh Jaw Crusher

Ayakan (mm)

Sedangkan untuk data tabel 4.2 dapat dimasukkan ke dalam

Grafik Distribusi Ukuran Partikel Crushing oleh Roll Crusher

Ayakan (mm)

Gambar 4.2 Grafik distribusi ukuran partikel pada Roll Crusher.

4.1.2 Pengolahan Data.

Pengolahan data hasil percobaan berupa perhitungan nisbah reduksi ukuran partikel (reduction ratio). Nisbah reduksi dapat dihitung menggunakan formula:

RR

=

Ukuran Feed

Ukuran Produk

x

100

1.Jaw Crusher.

Nisbah reduksi (reduction ratio) primary crushing menggunakan jaw crusher dapat dihitungan dengan:

NB

=

Ukuran Feed

menggunakan jaw crusher adalah sebesar 1 : 5,11.2.RollCrusher.

NB

=

Ukuran Feed

menggunakan jaw crusher adalah sebesar 1 : 8,92.4.2

Pembahasan.

Berdasarkan tabel percobaan di atas (tabel 4.1 dan tabel 4.2) partikel yang diumpankan kedalam alat peremuk akan mengalami reduksi ukuran. Reduksi ukuran ini disebabkan gaya-gaya bekerja yang diberikan oleh crusher kepada material. Proses peremukan berlangsung dua tahap dimulai dari tahapan peremukan primer (primary crushing) oleh jaw crusher dan tahapan peremukan sekunder (secondarycrusher) oleh double roll crusher.

Pada penggunaan alat primary crusher berupa jaw crusher dilakukan beberapa pengukuran pada alat yaitu dilakukan pengukuran gape didapatkan nilainya 4,7 cm x 9 cm, dan pengukuran lainnya yaitu setting di dapatkan nilanya yaitu 0,7 cm.

Pada Tabel 4.1 dapat dilihat distribusi ukuran dan berat partikel produk dari proses primary crushing dengan menggunakan jaw crusher. Dari tabel tersebut diperoleh berat produk yang lolos untuk masing-masing ayakan -3 mm, -3+1 mm dan -1 mm adalah 59,51%, 18,60% dan 21,89%. Jumlah berat total umpan yang digunakan adalah 500 gr sedangkan jumlah produk yang diperoleh adalah 497,19 gr. Selisih ini dapat disebabkan oleh beberapa hal seperti produk yang terbawa angin, menempel di alat dan kesalahan yang dilakukan oleh praktikan.

telah terubah menjadi debu beberapa kesalahan yang dilakukan oleh praktikan.

Reduction ratio yang di dapatkan dari hasil penggunaan alat primary crushing berupa jaw crusher yaitu digunakan formula dimana ukuran umpan yang dimasukkan dibagi dengan ukuran produk yang di hasilkan lalu dikalikan 100% untuk mendapatkan persentasinya maka pada jaw crusher di dapatkan nilai reduction rationya 5,11% untuk penggunaan alat secondary crushing berupa double roll crushing masih menggunakan formula yang sama untuk mendapatkan nilai reduction rationya dan hasil yang didapatkan nilainya berupa 8,92%.

BAB V

PENUTUP

5.1

Kesimpulan

Kesimpulan yang dapat diambil dari percobaan ini yaitu:

crusher sebagai alat Primary dan roll crusher sebagai alat secondary

2. Distribusi partikel pada pecobaan ini di dadapatkan nilai untuk jaw crusher ayakan -3 di produknya 295,98 gr, ayakan -3 + 1 produknya 92,50gr dan ayakan 1 produk 108,80. Pada roll crusher di dapatkan nila ayakan -3 produknya 108,91 gr, ayakan -3 + 1 produknya 214,10 dan ayakan +1 produknya 175,51

3. Faktor-faktor yang mempengaruhi dari reduction rartio yaitu besarnya ukuran umpan, kekersan dari umpan, jenis-jenis mineralnya serta kemampuan alat yang digunakan. Adapun perbedaan dari hasil hasil reduction ratio dari tiap alat itu disebabkan karena ukuran umpan yang dimasukkan pada alat berbeda.

4. Mekanisme kerja alat pada jaw crusher yaitu perputaran sumbu eccentric mengakibatkan lengan pitman bergerak naik-turun. Gerakan ini menyebabkan movable jaw frame sebelah atas bergerak horizontal kekiri kekanan menekan bongkah-bongkah padatan sampai pecah dan melepaskannya kebawah.

5.2 Saran

Saran yang dapat diberikan praktikan pada percobaan ini yaitu: 1. Saran untuk praktikan dalam melakukan proses crushing

sebaiknya tetap menggunakan alat safty selama proses berlangsung.

DAFTAR PUSTAKA

Ardianza, Z. R., et al. 2016. Resume Perancangan Alat Proses “Crusher”. Padang: Universitas Sriwijaya

Prasetya, A. 2004. Alat Industri Kimia. Yogyakarta: Universitas Gadjah Mada.

Samosir, V. R. 2016. Laporan Praktikum Pengolahan Bahan Galian Jaw Crusher Dan Double Roll Crusher. Bangka belitung: Universitas Bangka Belitung