- 82 -

Kualitas Produksi (Studi Kasus: Departemen Produksi PT. XYZ)

Irwanto Hadi Husada

1, Rina Isti’adzah Noor Utami

2, Kurnia Rahmawati

31,2,3

Jurusan Teknik Industri, Fakultas Teknologi Industri

Institut Teknologi Adhi Tama Surabaya

Jl. Arief Rahman Hakim 100, Surabaya, Telp. (031) 5981687, 5945043

E-mail:

[email protected]

ABSTRACT

Manufacturing companies carry out large-scale production using machines as set up, labor and others for the distribution of production processing. The resulting product has a quality that affects the profit of a company. PT. XYZ is a company engaged in manufacturing that produces various kinds of supporting components for engineering plastics which are made from plastic pellets. This study aims to discuss case studies regarding the causes of production failure at PT. XYZ. This analysis uses the Failure Modes and Effects Analyis (FMEA) method, the Fault Tree Analysis (FTA) method, and the New Seven Tool. The sample of this research is a product that has many defects during the production process. The results of this study indicate that the highest product defect is scrath type defect due to being scratched by a cutter tool with RPN 180, incorrect runner setting with RPN 168 magnitude and inappropriate injection time has an RPN value of 126 and FTA results with a probability of 0.56 in cutter scratches. Strict evaluation, repair of SOP and given air conditioning is a solution to the New Seventools method which is the company's decision.

Keywords: failure modes and effects analyis, fault tree analysis, new seven tools

ABSTRAK

Perusahaan manufaktur melakukan produksi skala besar yang menggunakan mesin sebagai set up, tenaga kerja dan lainnya untuk pembagian pengolahan produksi. Produk yang dihasilkan mempunyai kualitas yang berpengaruh pada profit suatu perusahaan tersebut. PT. XYZ merupakan perusahaan yang bergerak di bidang manufaktur yang memproduksi berbagai macam komponen pendukung pada plastic engineering yang berbahan baku utama yaitu biji plastik. Penelitian ini bertujuan untuk membahas tentang studi kasus yaitu mengenai penyebab kegagalan produksi pada PT. XYZ. Analisis ini menggunakan dengan menggunakan metode Failure Modes and Effects Analyis (FMEA), metode

Fault Tree Analysis (FTA), dan New Seven Tools. Sampel penelitian ini adalah produk yang mengalami banyak defect pada saat proses produksi berlangsung. Hasil penelitian ini menunjukkan bahwa cacat produk tertinggi dominan ke cacat jenis scrath karena tergores alat cutter dengan RPN 180, setting runner tidak tepat dengan besar RPN 168 dan waktu injeksi tidak tepat mempunyai nilai RPN sebesar 126 serta hasil FTA dengan probabilitas 0,56 di tergores cutter. Evaluasi secara ketat, Perbaikan SOP dan diberikan pendingin ruangan menjadi solusi dari metode New Seven tools yang menjadi keputusan perusahaan.

Kata kunci:failure modes and effects analyis, fault tree analysis, new seven tools

PENDAHULUAN

Perindustrian manufaktur di Indonesia berkembang dengan pesat dan merupakan penopang yang kuat untuk sektor perekonomian. Industri manufaktur mempunyai fungsi mengubah material, komponen, dan bahan lainnya menjadi barang jadi. Barang jadi tersebut haruslah memenuhi kualitas produksi yang tinggi dan memenuhi spesifikasi industri manufaktur pada umumnya. kualitas merupakan suatu ukuran untuk menilai bahwa suatu barang atau jasa telah mempunyai kualitas seperti yang diinginkan dengan kata lain suatu jasa atau barang yang dianggap telah memiliki nilai

- 83 -

guna apabila berfungsi atau mempunyai kualitas seperti yang diinginkan [1]. Selain itu Kualitas juga memiliki makna kesamaan produk terhadap standar yang diberikan perusahaan tanpa adanya cacat [2].

PT. XYZ merupakan perusahaan yang bergerak di bidang manufaktur yang memproduksi berbagai macam komponen pendukung pada plastic engineering yang berbahan baku utama yaitu biji plastic, akan tetapi terdapat kendala didalam proses produksi yang ada diperusahaan yang menyebabkan tingginya produk defect dan dapat menyebabkan perusahaan mengalami kerugian besar seperti terjadinya proses daur ulang kembali produk yang cacat dan pemborosan waktu serta material yang digunakan. Dalam penelitian ini peneliti ingin mengetahui lebih jauh akan kualitas produksi yang terdapat pada bagian produksi, untuk itu pengukuran kualitas produksi diharapkan akan menjadi suatu tolak ukur bagi perusahaan untuk mengetahui faktor-faktor apa saja yang secara dominan mempengaruhi tingkat kualitas produksi, sehingga akan dilakukan sebuah upaya-upaya untuk meningkatkan kualitas produksi secara terus-menerus dimasa yang akan datang.

Adapapun metode yang diterapkan dalam penelitian ini adalah FMEA (Failure Mode and Effect Analysis) dengan menggunakan FMEA dapat mengetahui dampak tertinggi dari cacat produk yang dihasilkan, sedangkan FTA (Fault Tree Analysis) digunakan sebagai pencari probabilitas tertinggi yang dihasilkan dari dampak yang dominan menyebabkan kecacatan produk, dan New Seven Tools akan digunakan sebagai langkah perbaikan yang akan dilakukan perusahaan dalam mengambil langkah perbaikan kedepannya.

TINJAUAN PUSTAKA

Failure Mode and Effect (FMEA)

Failure Mode and Effect Analysis adalah teknik rekayasa yang berguna dalam mendefinisikan, mengidentifikasi, kesalahan, masalah, dan sebagainya dari sistem, proses, desain, maupun jasa sebelum suatu diterima oleh pengguna [3]. RiskPriority Number (RPN) didapatkan dengan mengalikan antara nilai severity (S), nilai occurance (O), dan nilai detection (D). setelah menghitung nilai RPN akan didapatkan nilai dari dari setiap kegagalan yang sudah dikalikan selanjutnya nilai RPN akan diurutkan dari terbesar sampai yang terkecil untuk mengetahui penyebab dominan cacat [4].

Fault Tree Analysis (FTA)

Pendekatan Fault Tree Analysis merupakan model grafis dimana menyangkut beberapa pararel dan kombinasi dari kesalahan-kesalahan yang ada serta mengakibatkan kejadian dari kondisi tidak diinginkan pada definisi sebelumnya, atau juga dapat diartikan suatu bentuk gambaran hubungan feedback yang logis dari kejadian-kejadian dasar yang membuat dibangunnya model pohon kesalahan (fault tree) [5].

New Seven Tools

New seven tools suatu alat yang digunakan dalam pengendalian persediaan dengan pendekatan cara yaitu pendekatan desain, artinya pendekatan yang mempunyai sifat komprehensif ketika pemecahkan masalah dengan fokus pada perhatian besar disetiap detail aspek dan juga melibatkan setiap orang yang berbeda beda latar belakangnya [6].

METODE

Pengumpulan Data

Adapun data yang berhasil dikumpulkan untuk melakukan analisis permasalahan yang akan diangkat adalah data mengenai jumlah kecacatan/kesalahan yang terjadi pada produk Stand (ZU

- 84 -

87220). Dalam penelitian ini sumber data yang dikumpulkan berdasarkan data yang diperoleh dari PT. XYZ pada tanggal 1 September 2020 sampai dengan 30 September 2020.

Pengolahan Data

Langkah-langkah dalam melakukan analisis metode FMEA dimulai dengan mengidentifikasi jenis kegagalan yang terjadi, mengidentifikasi penyebab kegagalan terjadi, menentukan rating severity, occurance, detection, perhitungan nilai RPN serta mengurutkan nilai RPN dari terbesar sampai terkecil. Selanjutnya akan dilakukan analisis penyebab kecacatan dengan menggunakan metode FTA dalam penggunaan metode ini akan diambil tiga nilai RPN tertinggi dari hasil perhitungan sebelumnya guna mengidentifikasi akar penyebab terjadinya kecacatan dalam bentuk probabilitas tertinggi dari perhitungan FTA [3].

Usulan perbaikan akan dilakukan menggunakan metode New Seven Tools yang digunakan sebagai langkah perbaikan oleh perusahaan dimana hasil probabilitas tertinggi dalam perhitungan FTA akan dimasukan sebagai variable utama dalam pengambilan perbaikan kedepannya.

HASIL DAN PEMBAHASAN

Failure Mode and Effect Analysis

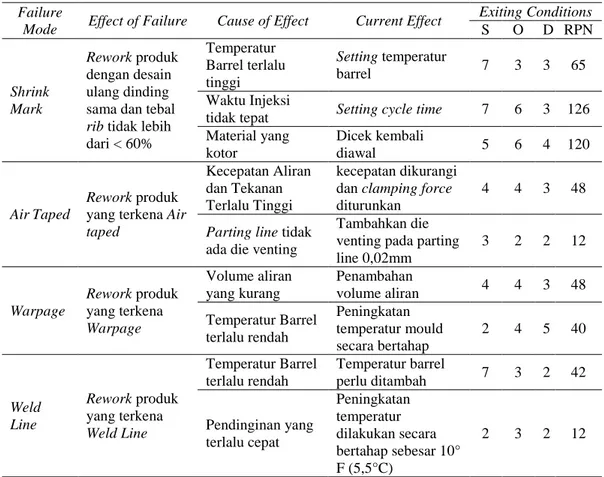

Hasil dari RPN didapatkan dengan mengalikan semua data rekap Severity, Occurance, Detection (SOD), di mana perhitungan RPN didapat dari perkalian severity, occurance, detection.

Tabel 1. Perhitungan Nilai RPN

Failure

Mode Effect of Failure Cause of Effect Current Effect

Exiting Conditions S O D RPN Shrink Mark Rework produk dengan desain ulang dinding sama dan tebal

rib tidak lebih dari < 60% Temperatur Barrel terlalu tinggi Setting temperatur barrel 7 3 3 65 Waktu Injeksi

tidak tepat Setting cycle time 7 6 3 126 Material yang kotor Dicek kembali diawal 5 6 4 120 Air Taped Rework produk yang terkena Air taped

Kecepatan Aliran dan Tekanan Terlalu Tinggi

kecepatan dikurangi dan clamping force

diturunkan

4 4 3 48

Parting line tidak ada die venting

Tambahkan die venting pada parting line 0,02mm 3 2 2 12 Warpage Rework produk yang terkena Warpage Volume aliran yang kurang Penambahan volume aliran 4 4 3 48 Temperatur Barrel terlalu rendah Peningkatan temperatur mould secara bertahap 2 4 5 40 Weld Line Rework produk yang terkena Weld Line Temperatur Barrel terlalu rendah Temperatur barrel perlu ditambah 7 3 2 42 Pendinginan yang terlalu cepat Peningkatan temperatur dilakukan secara bertahap sebesar 10° F (5,5°C) 2 3 2 12

- 85 -

Failure

Mode Effect of Failure Cause of Effect Current Effect

Exiting Conditions S O D RPN Scrath Rework produk yang terkena Scratch Adanya goresan alat cutter Tingkatkan

ketelitian dan kehati - hatian

4 5 9 180

Setting Runner

yang tidak sesuai

Setting runner diawal 7 4 6 168 Overcut Rework produk yang terkena Overcut

Kelelahan pekerja Tingkatkan focus

pengerjaan 6 2 5 60 Kelebihan atau tidak rapi dipemotongan Perlu adanya metode khusus 4 4 4 48 Tabel 2. Peringkat RPN

.No. Cause of Effect RPN Persentase

1. Adanya goresan alat cutter 180 17,91%

2. Setting Runner yang tidak sesuai 168 16,72%

3. Waktu Injeksi tidak tepat 126 12,54%

4. Material yang kotor 120 11,94%

5. Temperatur Barrel terlalu tinggi 65 6,47%

6. Faktor kelelahan pekerja 60 5,97%

7. Kelebihan atau tidak rapi dipemotongan 48 4,78%

8. Kecepatan Aliran dan tekanan terlalu tinggi 48 4,78%

9. Volume aliran yang kurang 48 4,78%

10. Temperatur Barrel terlalu rendah 42 4,18%

11. Temperatur Mold terlalu rendah 40 3,98%

Dari peringkat yang sudah diurutkan dari yang terbesar sampai yang paling kecil adaya nilai nilai RPN 180 yang paling tinggi dengan presentasi 17,91% dengan penyebab adanya goresan alat cutter, pada posisi nomer 2 penyebab terjadinya kecacatan setting runner yang tidak sesuai dengan RPN 168 dengan presentasi 16,72% dan pada posisi ketiga ada waktu injeksi tidak tepat memiliki nilai RPN 126 dengan presentasi 12,54%. Ketiga penyebab terjadinya kecacatan tersebut yang akan menjadi prioritas lanjutan yang dimasukan kedalam FTA.

Fault Tree Analysis (FTA)

Selanjutnya mengidentifikasi penyebab yang dominan dari risk priority number (RPN) yaitu adanya goresan alat cutter, setting runner yang tida sesuai menyebabkan Scratch, sedangkan waktu injeksi tidak tepat, material yang kotor, temperature barrel terlalu tinggi dapat mengakibatkan shrink mark terdapat. Dari cacat scratch dan shrink mark didapat 20 akar pemasalahan seperti overload

ketika produksi, tekanan karena terjadinya cacat produk yang banyak, adanya pekerja baru, kurangnya pendingin ruangan, pendingin ruangan yang ada rusak, jarak kerja yang tidak efektif, konsentrasi yang berkurang, komposisi material tidak sesuai, operator tidak paham tentang perbandingan tekanan, tidak dilakukan sortir material, perbedaan supplier, breakdown mesin, tidak dilakukan maintance rutin, operator tidak mengatur cycle time sesuai spesifikasi produk, moulding

sering diganti, tidak dilakukan pengaturan ulang terhadap injeksi, moulding sering diganti, operator tidak melakukan monitoring pada volume injeksi, tidak adanya standar penentuan pengaturan volume injeksi Diagram FTA ditunjukkan pada Gambar 1.

- 86 - G o re sa n a k ib at a la t c u tt e r P e n g a tu ra n ru n n er t id a k se su a i K in e rj a M es in m u la i b e rk u ra n g H u m a n E rro r F a k to r L in g k u n g a n y an g ti d a k te rk o n d is ik a n K u ra n g n y a K ea h li a n P e k e rj a b aru T id a k A d a P e n g a la m an M a te ri a l ti d ak se su a i d en g a n y a n g d ip ak ai S u h u ru a n g a n y a n g p an a s K o n d is i k e rj a ti d a k e rg o n o m is K u ra n g an y a p e n d in g in ru a n g a n P e n d in g in ru a n g a n ru sa k Ja ra k a n ta ra t e m p a t p e n g am b il an d en g an m ej a u n tu k m e ra p ik a n p ro d u k ti d a k e fe k ti f K o n se n tra si b e rk u ra n g k a re n a se ri n g m em u ta r b ad a n u n tu k p e n g am b il an p ro d u k k e te m p a t c u tt e r T id a k d il a k u k a n m a in ta n c e B re a kd o w n m e si n W ak tu i n je k si t id a k t ep a t S e tu p m e si n in je k si t id a k t ep at Ca c at S c ra th d a n S h in M a rk K o m p o si si m a te ri a l ti d a k se su a i O p era to r ti d a k p a h a m t en ta n g p e rb a n d in g an ta k ara n T ak ara n m a te ri a l a sl i d e n g an m a te ri a l g il in g t id a k s es u a i K u al it as m at eri a l k u ra n g b ai k P e n g a tu ra n c y c le ti m e k u ra n g t e p a t T id a k d il a k u k an s o rt ir m a te ri a l P e rb ed aa n s u p p li er O p era to r ti d a k m e n a m b ah c y cl e ti m e se su a i sp e si fi k as i p ro d u k M o u ld in g s e ri n g d ig an ti V o lu m e In je k si ti d a k s es u a i P e n g a tu ra n te k an an an i n je k si b e ru b a h T id a k d il a k u k an p e n g at u ra n u la n g te rh ad ap i n je k si M o u ld in g s e ri n g d ig an ti O p era to r ti d a k m e la k u k an m o n it o ri n g v o lu m e i n je k si y an g d ib u tu h k a n T id a k a d a st an d art p e n e n tu a n p e n g a tu ra n v o lu m e i n je k si 0 ,25 0 ,16 0 ,23 0 ,27 0 ,26 0 ,26 0 ,27 0 ,16 0 ,23 0 ,28 0 ,19 0 ,14 0 ,18 0 ,21 0 ,24 0 ,18 0 ,20 0 ,21 0 ,41 K o n se n tra si K e rj a m e n u ru n O v erl o ad T ek an an k a re n a d e fe ct b a n y ak 0 ,50 0 ,38 0 ,31 0 ,18 0 ,47 0 ,19 0 ,38 0 ,56 0 ,23 0 ,17 0 ,40 0 ,16 0 ,33 0 ,39 0 ,18 0 ,32 0 ,16 0 ,26 Gambar 1. Fault Tree Analysis.

- 87 -

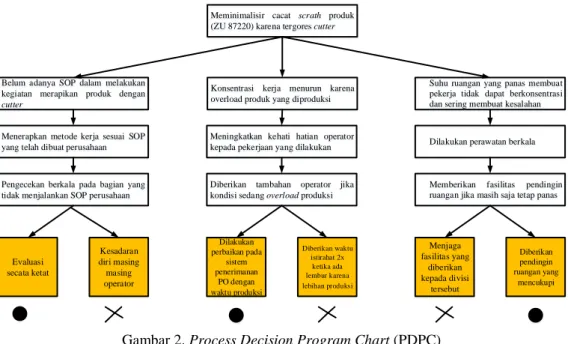

Usulan Perbaikan New Seventools

Selanjutnya adalah membuat usulan perbaikan terkait dengan hasil dari identifikasi dipengolahan data yang dilakukan yaitu cacat scrath pada tergores oleh cutter yang memiliki probabilitas 0,56 paling tinggi dari pada akar penyebab yang lain. Usulan perbaikan menggunakan metode New Seven Tools. Berdasarkan hasil pengelolaan data perbaikan didapatkan 3 usulan perbaikan yang diterima pada langkah ke tujuh dalam metode ini seperti ditunjukkan pada Gambar 2.

Meminimalisir cacat scrath produk (ZU 87220) karena tergores cutter

Belum adanya SOP dalam melakukan kegiatan merapikan produk dengan cutter

Konsentrasi kerja menurun karena overload produk yang diproduksi

Suhu ruangan yang panas membuat pekerja tidak dapat berkonsentrasi dan sering membuat kesalahan

Menerapkan metode kerja sesuai SOP yang telah dibuat perusahaan

Pengecekan berkala pada bagian yang tidak menjalankan SOP perusahaan

Evaluasi secata ketat Kesadaran diri masing masing operator

Meningkatkan kehati hatian operator kepada pekerjaan yang dilakukan

Diberikan tambahan operator jika kondisi sedang overload produksi

Dilakukan perbaikan pada sistem penerimanan PO dengan waktu produksi Diberikan waktu istirahat 2x ketika ada lembur karena lebihan produksi

Dilakukan perawatan berkala

Memberikan fasilitas pendingin ruangan jika masih saja tetap panas

Diberikan pendingin ruangan yang mencukupi Menjaga fasilitas yang diberikan kepada divisi tersebut

Gambar 2. Process Decision Program Chart (PDPC)

Dari proses PDPC perusahaan dapat melakukan langkah perbaikan dengan mengevaluasi secara ketat SOP, dilakukan perbaikan pada system penerimaan pre-order produk dengan mempertimbangkan waktu produksi dan memberikan pendingin ruangan yang mencukupi.

KESIMPULAN

Hasil identifikasi diperoleh bahwa cacat produk Stand (ZU 887220) yaitu srath, Air Taped, Shin Mark, Over Cut, Warpage dan Weldline. Dengan menggunakan metode Failure Mode and Effect Analysis (FMEA) dan Fault Tree Analysis (FTA) dapat cacat tertinggi dan penyebab terjadinya kecacatan produk sebagai berikut: Dengan menggunakan metode FMEA dapat diketahui bahwa produk cacat Stand (ZU 887220) berdasarkan 3 RPN tertinggi dominan ke cacat jenis scrath karena tergores alat cutter, setting runner tidak tepat dan waktu injeksi tidak tepat. Selanjutnya menggunakan metode FTA yang diambil dari 3 RPN tertinggi dari metode FMEA didapatkan probababilitas tertinggi dari akar penyebab adalah cacat produk karena jenis cacat scrath dengan tergores alat cutter dengan probabilitas 0,56.

Usulan perbaikan menggunakan New Seven Tools dengan menggunakan probabilitas tertinggi dari hasil pengolahan menggunakan metode FTA didapat usulan perbaikan antara lain adalah melakukan evaluasi secara ketat untuk menerapkan SOP yang ada pada perusahaan, Dilakukan perbaikan pada system penerimaan Pre Order (PO) dengan mempertimbangkan waktu produksi dan solusi terakir adalah diberikan pendingin ruangan yang mencukupi agar pekerja tetap dapat berkonsentrasi dengan suhu ruangan yang panas.

- 88 -

DAFTAR PUSTAKA

[1] R. Y. Hanif, H. S. Rukmi, and S. Susanty, “Perbaikan Kualitas Produk Keraton Luxury di PT.X dengan Menggunakan Metode Failure Mode and Effect Analysis (FMEA) dan Fault Tree Analysis (FTA),” J. Online Inst. Teknol. Nas. Juli, 2015.

[2] D. P. Sari, K. F. Marpaung, T. Calvin, and N. U. Handayani, “Analisis Penyebab Cacat Menggunakan Metode FMEA dan FTA pada Departemen Final Sanding PT Ebako Nusantara,” Pros. Semin. Nas. Sains dan Teknol., 2018.

[3] D. Fitria Mayangsari, H. Adianto, and Y. Yuniati, “Usulan Pengendalian Kualitas Produk Isolator dengan Metode Failure Mode and Effect Analysis (FMEA) dan Fault Tree Analysis

(FTA),” J. Online Inst. Teknol. Nas., 2015.

[4] N. Ardiansyah and H. C. Wahyuni, “Analisis Kualitas Produk Dengan Menggunakan Metode FMEA dan Fault Tree Analisys (FTA) di Exotic UKM Intako,” PROZIMA (Productivity, Optim. Manuf. Syst. Eng., 2019, doi: 10.21070/prozima.v2i2.2200.

[5] F. S. Pratama and Suhartini, “Analisis Kecacatan Produk dengan Metode Seven Tools dan FTA dengan Mempertimbangkan Nilai Risiko berdasarkan Metode FMEA,” J. Senopati, 2019.

[6] Y. Zakariya, M. F. F. Mu’tamar, and K. Hidayat, “Analisis Pengendalian Mutu Produk Air Minum dalam Kemasan Menggunakan Metode New Seven Tools (Studi Kasus di PT. DEA),” Rekayasa, 2020, doi: 10.21107/rekayasa.v13i2.5453.