PERHITUNGAN KAPASITAS TOTAL DAYA PADA SISTEM LOADING FACILITY

OVERLAND CONVEYOR BATU BARA DI SUNGAI PUTING RANTAU – KALIMANTAN

SELATAN

Langgeng Pangestu

Jurusan Teknik Elektro - FTI, Institut Teknologi Sepuluh Nopember

Kampus ITS, Keputih - Sukolilo Surabaya – 60111

Abstrak:

Loading facility overland conveyor terdiri dari beberapa sistem peralatan yang berfungsi sebagai media pemindah material ( batu bara ) dari lokasi stock pile menuju ke jetty, dimana dalam proses pemindahannya menggunakan penggerak motor induksi. Motor induksi dikopel dengan reducer yang terhubung dengan shaft drum pulley sehingga putaran dari motor dapat menggerakkan belt conveyor.Tugas akhir akhir ini menyajikan perhitungan pemilihan daya motor dengan pendekatan perhitungan secara mekanis, kemudian daya motor ditentukan berdasarkan kataloq motor type marelli yang ada dengan mempertimbangakan safety factor. Kemudian menganalisa arus starting, daya yang terpakai saat motor dibebani, dan mengestimasi pemakaian daya saat beban normal steady state.

I. PENDAHULUAN

Loading facility overland conveyor merupakan susunan plant tidak permanen yang di gerakan oleh beberapa motor induksi. Batu bara yang telah ditambang dan dipecah dari lokasi open pit di bawa menuju ke tempat penampungan (stock pile), dari stock pile batu bara kemudian dibawa menuju ke dermaga untuk ditampung di kapal penampung (tongkang). Pendistribusian batu bara dari stock pile menuju dermaga dilakukan menggunakan system loading facility overland conveyor, dan kebutuhan daya listrik dipikul sepenuhnnya oleh sistem pembangkitan generator yang dikopel dengan prime mover mesin diesel.

Pemilihan daya motor untuk pengerak belt conveyor dengan memperhitungkan rugi-rugi mekanis mengacu pada desain yang ada sangat menentukkan besarnya kebutuhan daya dari generator yang terpakai saat kondisi starting motor dan beban normal dengan kondisi conveyor dalam keadaan normal tidak mengalami gangguan operasional.

II. TEORI PENUNJANG

2.1 Belt conveyor

Merupakan sistem yang terdiri dari beberapa komponen diantaranya antara lain :

Kerangka/frame, Drive pulley, Belt, Idler, Alat transmisi, Take up. 2.2. Motor induksi

Starting motor induksi

Pemilihan metode starting motor sangat menentukan keawetan dari segi konstruksi mekanis karena impact beban yang besar bisa mengakibatkan impact mekanis

Berikut merupakan kurva karakteristik arus dan torsi beban dari beberapa metode starting pada motor induksi .

1. . Grafik penunjukkan current limiting

Gambar 2.1. Kurva karakteristik arus starting torsi start. Id = Arus start saat motor terhubung koneksi delta.

Cd = Torsi start saat motor terhubung koneksi delta.

Id = Arus start dengan current limit dari soft stater.

Cd1 = Torsi start dengan soft stater.

Cr = Torsi nominal motor.

2.3. Generator sinkron/Alternator

Adalah mesin sinkron yang digerakkan oleh sebuah prime mover yang mengkonversi energi dari energi mekanik dirubah menjadi energi listrik. Prime mover yang digunakan adalah mesin diesel.

III. PERHITUNGAN DAN HASIL ANALISA

Dari data pendukung yang ada dengan mengacu pada desain ditentukan pemilihan daya motor dengan menggunakan pendektan-pendekatan perhitungan secara mekanis dengan mempertimbangkan rugi-rugi mekanis, kemudian dengan menganalisa hasil keluaran arus saat kondisi starting motor dan saat kondisi beban normal dengan simulasi program Etap.

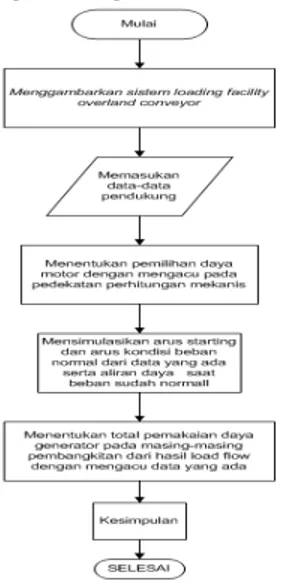

Urutan langkah-langkah sebagai berikut metodelogi.

Gambar 4.1. Flowchart Metodologi 3.1. Menentukan pemilihan daya motor

Memperhitungkan luasan bidang dari belt

Luas bidang permukaan didapatkan dengan jalan mengilustrasikan kondisi material curah dalam keadaan beban penuh, ini bertujuan untuk mendapatkan luas bidang maksimum. Akan tetapi kenyatan yang ada dilapangan kondisi luas bidang permukaan tidak semua maksimum.

Gambar 4.2. Luasan bidang material belt conveyor

Standar tekukan pada belt seperti ditunjukkan pada gambar 4.2 pada posisi a – b dalam desain ditentukan 1/9 dari lebar belt sehingga. Total Luas permukaan FTotal ;

Kecepatan

Kapasitas pada conveyor telah di desain Sebesar 1000 Ton/Jam dengan dengan beban yang dipindah adalah beban material curah batu bara dengan massa jenis ( density ) dari material sebesar 0.86 Ton/M3, sehingga Kecepatan ( V ) dihitung berdasarkan

Rugi-rugi mekanis

Berat belt ( ) pada conveyor yang dihitung dalam ukuran per meter panjang,

harga saat roller ditumpu oleh beban batu bara

harga pada roller tanpa beban ( return roller )

Tahanan gerak permeter ( W ) pada rol berbeban saat terjadi pembebanan

tahanan gerak ( W ) pada rol berbeban

Tahanan gerak per meter ( W ) pada rol tidak berbeban dapat dihitung ;

Tarikan pada belt pada conveyor terbagi menjadi 2 yaitu, tarikan efektif horinzontal, adan tarikan efektif vertical bergantung dari desain konstruksi yang ada ( mengacu pada data pendukung ). Dengan memasukan data pada persamaan yang ada.

Untuk tarikan bidang horizontal sebagai berikut.

Untuk tarikan bidang vertikal sebagai berikut.

ditentukan dalam desain

Tarikan efektif total adalah

kemudian dengan menggunakan persamaan berikut didapatkan tarikan efektif total dari belt (Wo)

Dengan diketahuinya tarikan efektif total pada belt, maka daya motor untuk menggerakkan conveyor dapat dicari dengan menggunakkan persamaan berikut.

Jika efesiensi transmisi pada reducer diperhitungkan maka

persamaan daya motor menjadi.

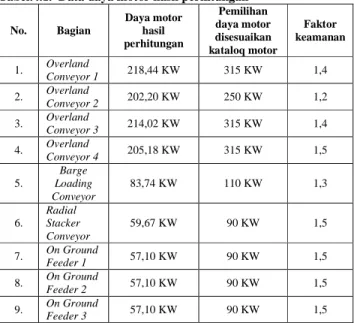

Dari hasil pendekatan perhitungan mekanis didapatkan total daya motor untuk masing masin sistem conveyor.

Tabel.4.1. Data daya motor hasil perhitungan

No. Bagian Daya motor hasil perhitungan Pemilihan daya motor disesuaikan kataloq motor Faktor keamanan 1. Overland Conveyor 1 218,44 KW 315 KW 1,4 2. Overland Conveyor 2 202,20 KW 250 KW 1,2 3. Overland Conveyor 3 214,02 KW 315 KW 1,4 4. Overland Conveyor 4 205,18 KW 315 KW 1,5 5. Barge Loading Conveyor 83,74 KW 110 KW 1,3 6. Radial Stacker Conveyor 59,67 KW 90 KW 1,5 7. On Ground Feeder 1 57,10 KW 90 KW 1,5 8. On Ground Feeder 2 57,10 KW 90 KW 1,5 9. On Ground Feeder 3 57,10 KW 90 KW 1,5

Sistem Pembangian beban sistem loading facility overland conveyor Sistem pembangkitan dalam sistem ini terbagi menjadi tiga lokasi pembangkitan

Gambar 4.5. Single line diagram Pembangkitan Berikut merupakan data beban dari masing-masing pembangkitan

Tabel 4.2. Data beban pembangkitan I

Sistem Motor Beban lampu Daya

On ground feeder 1 1 unit 90 KW

On ground feeder 2 1 unit 90 KW

On ground feeder 3 1 unit 90 KW

Overland 1 1 unit 315 KW

Penerangan overland conveyor 1

54 unit @

400Watt 21.6 KW Penerangan power house 8 unit TL @ 40

Watt 0,32 KW

Tabel 4.3. Data beban pembangkitan II

Sistem Motor Beban lampu Daya

Overland 2 1 unit 250 KW Overland 3 1 unit 315 KW Penerangan Oveland conveyor 2 54 unit @ 400 Watt 21.6 KW Penerangan Oveland conveyor 3 54 unit @ 400 Watt 21.6 KW

Penerangan power house 8 unit TL @ 40

Watt 0,32 KW

Tabel 4.4. Data beban pembangkitan III.

Sistem Motor Beban lampu Daya

Overland 4 1 unit 315 KW

Barge loading conveyor 1 unit 110 KW

Radial conveyor 1 unit 90 KW

Penerangan Oveland conveyor 4 54 unit @ 400 Watt 21,6 KW Penerangan Barge loading conveyor 12 unit @ 400 Watt 4,8 KW Penerangan Radial conveyor 6 unit @ 400 Watt 2,4 KW Penerangan area dermaga 12 Unit @ 1000 Watt 12 KW

Penerangan power house 8 unit TL @ 40

Watt 0,32 KW

4.2. Analisa simulasi program saat kondisi starting motor

Dikarenakan sistem loading facility overland conveyor adalah sistem yang saling interlocking, sehingga starting motor dimulai dari lokasi pembangkitan III kemudian diteruskan lokasi pembangkitan II, dan lokasi pembangkitan I. Lokasi Pembangkitan III

1. Saat beban dioperasikan dengan beban penuh a. Keluaran arus starting motor pada pembangkitan III

Pada pengoperasiannya delay waktu starting motor satu dengan motor lainnya adalah selama 3 menit yang digerakan secara otomatis oleh program PLC dengan jaringan fiber optic, ini difungsikan agar gerakan belt normal.

Akan tetapi dalam hasil simulasi diilustrasikan delay waktu starting antar motor didelay selama 2 detik, ini bertujuan untuk mempermudah pembacaan hasil keluaran.

Motor current

Radial conv. BLC Overland 4

Time ( Sec )

Gambar 4.4. Hasil keluaran arus starting motor pada pembangkitan III

b. Keluaran tegangan bus pada pembangkitan III

Bus Voltage

Radial conv. BLC Overland 4

Time ( Sec )

Gambar 4.5. Hasil keluaran tegangan pada bus pada pembangkitan III

c.

Keluaran arus tiap generator pada pembangkitan IIIGenerator/Grid Current

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.6. Hasil keluaran arus generator pada pembangkitan III

d. Keluaran daya reaktif ( MVAR ) tiap generator pada pembangkitan III

Generator/Grid Reactif Power Output

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.8. Hasil keluaran daya reaktif generator (MVAR) pada pembangkitan III

e. Keluaran daya aktif ( MW ) tiap generator pada pembangkitan III

Generator/Grid Reactif Power Output

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.9. Hasil keluaran daya reaktif generator (MW) pada pembangkitan III

f. Keluaran power faktor generator pada pembangkitan III

Generator/Grid Reactif Power Output

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.10. Hasil keluaran Power faktor generator pada pembangkitan III

Lokasi Pembangkitan II

1. Saat beban dioperasikan dengan beban penuh.

V b u s ( % o f B u s N o m in a l k V ) I ( % o f F L A ) M V A R M W P F ( % ) I ( % o f F L A )

a. Keluaran arus starting motor pada pembangkitan II .Motor current

Overland 3 Overland

2

Time ( Sec )

Gambar 4.11. Hasil keluaran arus starting motor pada pembangkitan II

b.

Keluaran tegangan bus pada pembangkitan II

Bus voltage

Overland 3 Overland 2

Time ( Sec )

Gambar 4.12. Hasil keluaran tegangan bus pada pembangkitan II

c. Keluaran arus pada tiap generator pada pembangkitan II

Generator/Grid current

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.13. Hasil keluaran arus tiap generator pada pembangkitan II

d. Keluaran daya reaktif ( MVAR ) tiap generator pada pembangkitan II

Generator/Grid Reactive Power Output Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.15. Hasil keluaran daya reaktif generator (MVAR) pembangkitan II

e. Keluaran daya aktif ( MW) tiap generator pada pembangkitan II

Generator/Grid Real Power Output

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.16. Hasil keluaran daya aktif generator (MW) pada pembangkitan II

f. Keluaran Power faktor tiap generator pada pembangkitan II

Generator/Grid Power Factor Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.17. Hasil keluaran power faktor generator pada pembangkitan II

Lokasi Pembangkitan I

1. Saat beban dioperasikan dengan beban penuh.

a. Keluaran arus starting motor pada pembangkitan I

Motor current

Overland 1 OGF 1

Time ( Sec )

Gambar 4.18. Hasil keluaran arus starting motor pada pembangkitan II

b. Keluaran tegangan bus pada pembangkitan I

Bus voltage

Overland 1 OGF1

Time ( Sec )

Gambar 4.19. Hasil keluaran tegangan bus pada pembangkitan I

c. Keluaran arus pada tiap generator pada pembangkitan I

Generator/Grid current I ( % o f F L A V b u s ( % o f B u s N o m in a l k V ) I ( % o f F L A ) M V A R P F ( % ) I ( % o f F L A ) V b u s ( % o f B u s N o m in a l k V ) M W

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.20. Hasil keluaran arus tiap generator pada pembangkitan I

d. Keluaran daya reaktif ( MVAR ) tiap generator pada pembangkitan I

Generator/Grid Reactif Power Output

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.22. Hasil keluaran daya generator (MVAR) pada pembangkitan I

e. Keluaran daya aktif ( MW ) tiap generator pada pembangkitan I

Generator/Grid Real Power Output

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.23. Hasil keluaran daya generator (MW) pada pembangkitan I

f. Keluaran Power faktor tiap generator pada pembangkitan II

Generator/Grid Power Factor

Gen 1 Gen 2 Gen 3

Time ( Sec )

Gambar 4.24. Hasil keluaran power faktor generator pada pembangkitan I

Dari uraian hasil simulasi program diatas, Arus starting pada masing-masing pembangkitan dapat ditunjukkan pada tabel berikut

Tabel 4.5 Hasil dari simulasi program arus starting motor .

Motor Pembangkitan III

Arus Saat Kondisi

starting Normal Radial stacker Conveyor 567,9 A 165,3 A Barge loading Conveyor 688,0 A 279,3 A Overland conveyor 4 2010,6 A 561,8 A Motor Pembangkitan II Arus Saat starting Kondisi Normal Overland conveyor 3 2010,6 A 572,0 A Overland conveyor 2 1598.1A 453,5 A Motor Pembangkitan I Arus Saat starting Kondisi Normal Overland conveyor 1 2053,0 A 553,6 A On ground feeder 1 628,5 A 160,4 A

Pemakaian daya generator saat kondisi starting motor pada masing-masing pembangkitan. Saat kondisi starting motor beban lampu dalam pengoperasiannya tidak dinyalakan terlebih dahulu, Tabel 4.6. Tabel hasil simulasi program pemakaian daya generator saat starting motor pada pembangkitan III

Motor

Pembangkitan III

Generator I Generator II Generator III

P Q P Q P Q

MW MVAR MW MVAR MW MVAR

Radial stacker Conveyor 0.054 0.111 0.054 0.111 0.054 0.111 Barge loading Conveyor 0.095 0.149 0.095 0.149 0.095 0.149 Overland conveyor 4 0.206 0.365 0.206 0.365 0.206 0.365

Tabel 4.7. Tabel hasil simulasi program pemakaian daya generator saat starting motor pembangkitan II

Motor

Pembangkitan II

Generator I Generator II Generator III

P Q P Q P Q

MW MVAR MW MVAR MW MVAR

Overland

conveyor 3 0.147 0.335 0.147 0.335 0.147 0.335

Overland

conveyor 2 0.221 0.321 0.221 0.321 0.221 0.321

Tabel 4.8. Tabel hasil simulasi program pemakaian daya generator saat starting motor pembangkitan I

Motor

Pembangkitan I

Generator I Generator II Generator III

P Q P Q P Q

MW MVAR MW MVAR MW MVAR

Overland

conveyor 1 0.133 0.345 0.133 0.345 0.133 0.345

On ground

feeder 1 0.160 `0.169 0.160 `0.169 0.160 `0.169

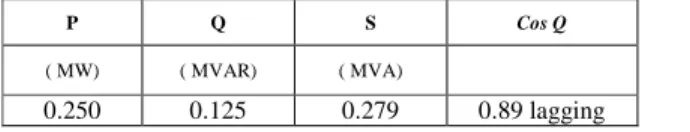

Saat beban dioperasikan dengan beban meterial batubara dalam kondisi conveyor sudah berjalan normal (steady state).

Tabel 4.9. Tabel hasil simulasi program pemakaian daya generator saat normal hasil perhitungan pada pembangkitan III

Generator I

P Q S Cos Q

( MW) ( MVAR) ( MVA)

0.432 0.197 0.474 0.90 lagging Tabel 4.10. Tabel hasil simulasi program pemakaian daya generator saat normal (beban penuh) pembangkitan II

Generator I I ( % o f F L A ) M W P F ( % ) M V A R

P Q S Cos Q

( MW) ( MVAR) ( MVA)

0.250 0.125 0.279 0.89 lagging Tabel 4.11. Tabel hasil simulasi program pemakaian daya generator saat normal (beban penuh) pembangkitan II

Generator II

P Q S Cos Q

( MW) ( MVAR) ( MVA)

0.250 0.100 0.269 0.92 lagging Tabel 4.12.. Tabel hasil simulasi program pemakaian daya generator saat normal hasil perhitungan pada pembangkitan I

Generator I P Q S Cos Q ( MW) ( MVAR) ( MVA) 0.431 0.197 0.473 0.90 lagging V. KESIMPULAN 5.1. Kesimpulan

1. Pemilihan daya motor untuk penggerak conveyor didasarkan pada pendekatan-pendekatan perhitungan mekanis dari desain yang ada, kemudian dari hasil perhitungan ditentukan daya motor yang dipilih berdasarkan kataloq motor yang dipakai dengan mempertimbangkan faktor keamanan pada motor terhadap beban yang dipikul.

2. Dari hasil analisa simulasi Etap ditunjukkan bahwa arus saat starting motor mengalami kenaikkan yang sangat tinggi, ini disebabkan karena nilai reaktansi XrLr (reaktansi locked rotor) memiliki harga yang lebih rendah, dibandingkan nilai XrFl (reaktansi Full load) dan nilai RrLr (resistansi locked rotor) yang lebih tinggi dibandingkan nilai RrFl (resistansi Full load). 3. Dari hasil analisa simulasi Etap pengaruh slip pada motor sangat

mempengaruhi terhadap nilai arus dan nilai Torsi gerak pada motor.

4. Saat starting untuk motor Overland conveyor diperlukan 3 genset untuk mensuplai kebutuhan daya saat starting, akan tetapi saat kondisi beban sudah normal hanya 1 genset yang dioperasikan untuk memenuhi kebutuhan operasional untuk pembangkitan III dan pembangkitan I, sedangkan untuk pembangkitan II dibutuhkan 2 unit generator dalam pengopersiannya.

5. Hasil load flow mempresentasikan kondisi beban normal hasil dari perhitungan, akan tetapi dalam pengoperasiaanya beban batu bara yang dipikul oleh motor tidak selamanya dalam kondisi penuh di dalam belt dikarenakan bergantung pada kinerja dari alat berat yang beroperasi di area stock pile. 5.2. Saran

1. Diperlukan penambahan UPS pada sistem kontrol guna menjaga kinerja program PLC agar tidak terjadi Blanking program akibat drop tegangan sesaat pada waktu starting motor.

2. Penambahan capasitor bank sangat diperlukan untuk menaikan cos Q saat starting motor overland conveyor.

DAFTAR PUSTAKA

[1] Arie Joewono, “ Kapasitas dan Daya Pada Conveyor “ Diktat kuliah Jurusan Teknik Mesin Institut Teknologi Sepuluh November “,

[2] CEMA ( Conveyor Equipment Manufacturers Assosiation ) “ Belt Conveyor for Bulk Material “ Edisi ke 5. 6724 Lone Oak BLVD. Naples. Florida. Juli 2002 .

[3] A. Spivakovsky and V. Dyachkovsky “ Conveyor and Related Equipment “ Moskow Translated Russian by Don Danemanis, 1997.

[4] Schneider Electric Indonesia, “ Cataloque Soft Start ATS48 “ Version 1.10. Jakarta 2007.

[5] Marelli Induction Motor Cataloque “ Three Phase Squirrel Cage Induction Motors “ 36071. Arzignano ( VI ). Italy. 2007. [6] Zuhal “ Dasar Tenaga Listrik “ Penerbit Institute Teknologi

Bandung. Cetakan ke 2, 1991.

[7] Hugh D. Young, Roger A. Freedman. “ Fisika Universitas “ Penerbit Erlangga. Edisi ke 10. Jakarta. 2002.

[8] James G. Stallcup “ Motors and transformer “ American Technical Publisher. 1987

[9] George B. Rutkowski, Jerome E. Oleyksy “ Solid-State Electronic “ Fourth Edition. California. 1992.

[10] Sukisno “ Diktat Kuliah Elektronika Daya “ Jurusan Teknik Elektro ITB. Bandung. 1999.

[11] Engineering Design Conveyor. PT. HASNUR JAYA UTAMA. Surabaya. 2008.

BIODATA PENULIS

Penulis dilahirkan pada tanggal 19 Mei 1982 di kota Lumajang. Mulai menempuh pendidikan awal di TK Kartini II Jember pada tahun 1988, mulai menempuh pendidikan dasar di SDN Kepatihan VIII Cantikan-Jember. Pada tahun 1994 melanjutkan pendidikan SLTPN 01 Jember, dan tahun 1997 melanjutkan pendidikan SMUN 5 Jember.

Pada tahun 2000 penulis melanjutkan pendidikan Diploma III di Program Studi Teknik Elektro Universitas Jember dan penulis menyelesaikan pendidikan Diploma III pada tahun 2003. Setelah itu penulis mulai meniti karier pada bidang Mekanikal dan Elektrikal pada perusahaan swasta.

Kemudian pada tahun 2007 penulis kemudian melanjutkan Studi ke jenjang Strata 1 di Jurusan Teknik Elektro Fakultas Teknologi Industri Institut Teknologi Sepuluh November Surabaya, kemudian penulis memilih Bidang Studi Teknik Sistem Tenaga.