需 給 確 率 分 布 の 予 測 に 基 づ く

フ ロ ー 計 画 調 整 に 関 す る 研 究

申 芝仙

早稲田大学審査学位論文(博士)

需 給 確 率 分 布 の 予 測 に 基 づ く

フ ロ ー 計 画 調 整 に 関 す る 研 究

申 芝仙

早稲田大学大学院情報生産システム研究科

2013 年 2 月

i

目次

第1章 序論 1 1.1 背景 ··· 2 1.2 目的 ··· 3 1.3 論文構成 ··· 3第2章 フロー計画問題と需給確率分布予測のためのDynamic Bayesian Network 5 2.1 フロー計画問題 ··· 6

2.2 Dynamic Bayesian Network ··· 8

2.2.1 Bayesian Network ··· 8

2.2.2 Bayesian Networkの条件付き独立関係 ··· 10

2.2.3 Dynamic Bayesian Networkとその応用 ··· 13

第3章 在庫量確率分布の予測に基づく生産・在庫計画調整 15 3.1 従来の生産在庫計画 ··· 16 3.1.1 定量発注方式 ··· 16 3.1.2 定期発注方式 ··· 17 3.2 生産・在庫計画問題に対するDBN確率モデルの構築 ··· 19 3.3 在庫量確率分布の予測 ··· 23 3.3.1 在庫量確率分布の予測 ··· 23 3.3.2 条件付き確率の更新 ··· 26 3.4 生産計画調整 ··· 32 3.4.1 生産計画調整のアルゴリズム ··· 32 3.4.2 調整された生産計画による在庫量の予測確率分布 ··· 34 3.5 まとめ ··· 36 第4章 自動車部品製造の生産・在庫計画 37 4.1 自動車部品製造の生産・在庫計画問題に対するDBN確率モデルの構築 ··· 38 4.2 生産量、納品量要因の事前確率分布に基づく在庫量確率分布の予測 ··· 44

ii 4.3 適正在庫維持のための生産・在庫計画調整法 ··· 55 4.3.1 生産計画調整のアルゴリズム ··· 55 4.3.2 在庫量確率分布の予測に基づいて一括生産計画調整法 ··· 57 4.3.3 在庫量確率分布の予測に基づいて毎期生産計画調整法 ··· 63 4.4 まとめ ··· 67 第5章 渋滞量確率分布の予測に基づく交通信号計画調整 68 5.1 交通信号計画方式 ··· 70 5.1.1 交通信号のスプリット・サイクル長調整計画の概要 ··· 70 5.1.2 交通信号計画の基本要素 ··· 71 5.2 DBNを用いた交差点交通量確率モデルの構築 ··· 72 5.3 交通渋滞量確率分布の予測 ··· 74 5.4 交通信号計画調整 ··· 75 5.4.1 交通信号計画調整のアルゴリズム ··· 76 5.4.2 青信号時間長増減に伴う流出台数の確率分布更新 ··· 79 5.5 実データに基づく交通信号計画調整 ··· 82 5.5.1 実データに基づく事前確率分布 ··· 82 5.5.2 事前確率分布に基づく交通渋滞量確率分布の予測 ··· 85 5.5.3 青信号のスプリットとサイクル長の調整 ··· 87 5.6 まとめ ··· 92 第6章 結論 93 参考文献 96 謝辞 100 研究業績一覧 101

iii

図目次

Fig.2.1 Concept of Flow Planning ... 7

Fig.2.2 Example of Bayesian Network ... 9

Fig.2.3 Bayesian Network and the other models ... 10

Fig.2.4 Serial connections of d-separation ... 11

Fig.2.5 Diverging connections of d-separation ... 11

Fig.2.6 Converging connections of d-separation ... 12

Fig.2.7 Example of Dynamic Bayesian Network ... 13

Fig.2.8 Diagnosis model of smelting furnace by Bayesian Network ... 14

Fig.3.1 Fixed quantity ordering system ... 17

Fig.3.2 Periodic ordering method ... 18

Fig.3.3 Safety stock ... 19

Fig.3.4 Stochastic model of production and inventory by Dynamic Bayesian network ... 21

Fig.3.5 Prior probability of delivered goods ... 25

Fig.3.6 Prior probability of production quantities ... 25

Fig.3.7 Renewal of conditional probability algorithm ... 27

Fig.3.8 Renewal of conditional probability ... 28

Fig.3.9(1) Probability distribution for amount of product A1t to A 5 t in stock ... 28

Fig.3.9(2) Probability distribution for amount of product A1t to A 5 t in stock ... 29

Fig.3.9(3) Probability distribution for amount of product A1t to A 5 t in stock ... 30

Fig.3.10 Probability distribution of amount for product A1tin stock ... 31

Fig.3.11 Probability distribution of amount for product A4tin stock ... 31

Fig.3.12 Flowchart of adjusting rule ... 33

Fig.3.13 Probability distribution for amount of production A1t in stock by adjusting rule... 35

Fig.3.14 Probability distribution for amount of production A4t in stock by adjusting rule... 35

Fig.3.15 Probability distribution of product A1t in stock each date by adjusting rule ... 36

Fig.3.16 Probability distribution of product A4t in stock each date by adjusting rule ... 36

Fig.4.1 Manufacturing process ... 39

iv

Fig.4.3 Dynamic Bayesian Network model for production and inventory of automobile parts

... 43

Fig.4.4 Prior probability of production schedule at BODY-1(RAAAt) ... 51

Fig.4.5 Prior probability of production change by manufacturing trouble (RAABt) ... 52

Fig.4.6 Prior probability of internal trouble By B- company(RDBAt) ... 52

Fig.4.7 Prior probability of external factors By B- company(RDBBt) ... 53

Fig.4.8 Probability distribution P(St)by initial schedule ... 54

Fig.4.9 Flow chart of Adjusting rule for Automobile parts ... 56

Fig.4.10 Probability distribution P(St) by updated production schedule by 12months ... 58

Fig.4.11(1) Adjusted probability distribution by updated production schedule for 150,000 or less ... 59

Fig.4.11(2) Adjusted probability distribution by updated production schedule for 150,000 or less ... 60

Fig.4.12(1) Adjusted probabilistic distribution by updated production schedule for 1,200,000 or more ... 60

Fig.4.12(2) Adjusted probabilistic distribution by updated production schedule for 1,200,000 or more ... 61

Fig.4.13 Inventory quantities by adjusted production schedule of 12months and actual production ... 62

Fig.4.14 Inventory management cost during 12months ... 62

Fig.4.15Delivery goods, production and Stock forecasting flow by adjusting rule ... 63

Fig.4.16 Probability distribution P(St) by updated production schedule for every term(6 months) ... 65

Fig.4.17 Inventory quantities of adjusted production schedule by every term ... 66

Fig.4.18 Inventory management cost during 6months ... 67

Fig.5.1 Signal control methods ... 71

Fig.5.2 Traffic signals ... 72

Fig.5.3 Intersection and random variables ... 72

Fig.5.4 Dynamic Bayesian network model for traffic signals ... 73

Fig.5.5 Probabilistic distribution of traffic jam for intersection ... 76 Fig.5.6 Flowchart of update for prior probabilistic distribution and prediction for standing vehicle

v

... 77

Fig.5.7 Flow chart of proposed signal control ... 78

Fig.5.8 Update of outflow probability distribution of pattern 1 ... 79

Fig.5.9 Update of outflow probability distribution of pattern 2 ... 80

Fig.5.10 Update of outflow probability distribution of pattern 3 ... 81

Fig.5.11 Crossroad at Tsutsuimachi, Kitakyushu-city, Japan ... 82

Fig.5.12 Inflowing and out flowing of observed data for East-West ... 83

Fig.5.13 Inflowing and out flowing of observed data for South-North ... 83

Fig.5.14 Prior probabilities of Inflows and Outflows ... 84

Fig.5.15(1) Forecast probability distribution... 85

Fig.5.15(2) Forecast probability distribution... 86

Fig.5.16 Probability distribution of before and after control at 3 cycle ... 88

Fig.5.17 Probability distribution of before and after control at 4 cycle ... 88

Fig.5.18 Probability distribution of before and after control at 7 cycle ... 89

Fig.5.19 Probability distribution of before and after control at 9 cycle ... 89

Fig.5.20 Split and length of cycle by proposed signal control ... 90

Fig.5.21 Volume of traffic jam of main and minor read ... 91

vi

表目次

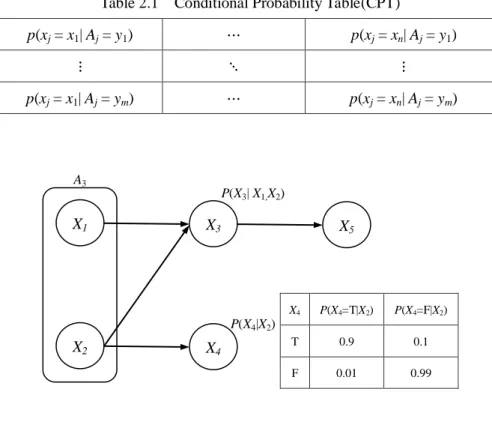

Table 2.1 Conditional Probability Table(CPT) ... 9

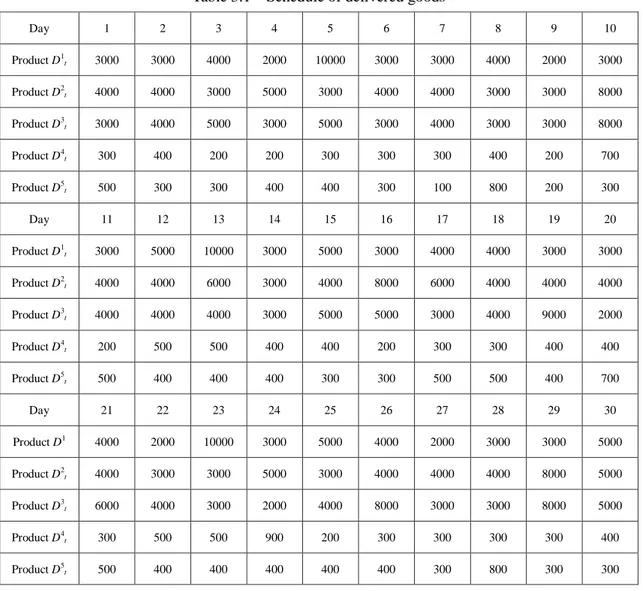

Table 3.1 Schedule of delivered goods ... 23

Table 3.2 Schedule of production quantities ... 24

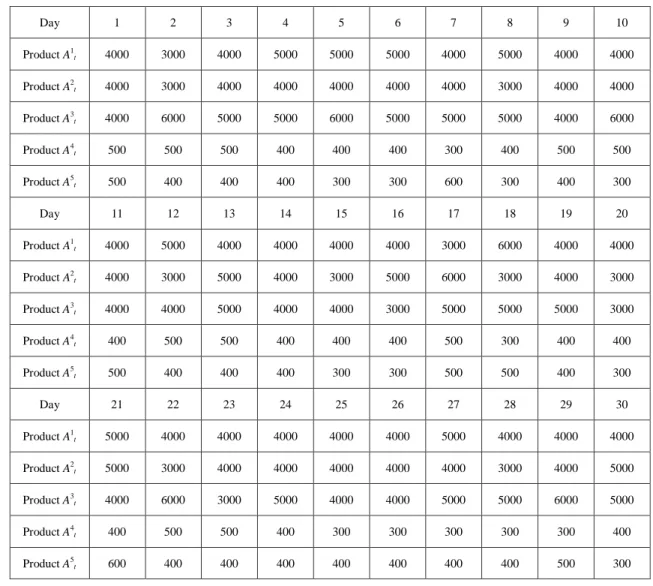

Table 3.3 Conditional Probability Table of delivered goods ... 25

Table 3.4 Conditional Probability Table of production quantities ... 26

Table 3.5 Updated production schedule by adjusting rule ... 34

Table 3.6 Probability for amount of production A1t in stock to be 2,000 or less ... 34

Table 3.7 Probability for amount of production A4t in stock to be 1,300 or more ... 34

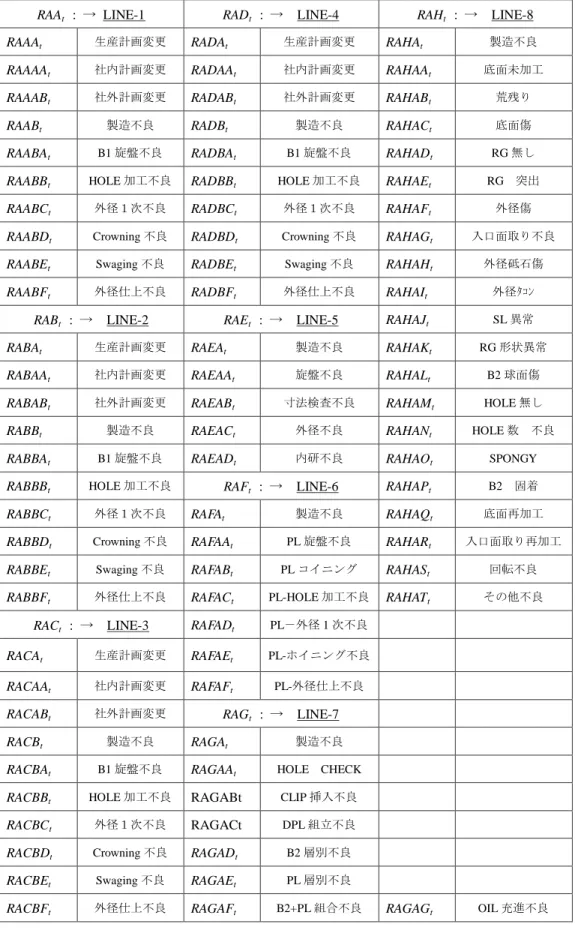

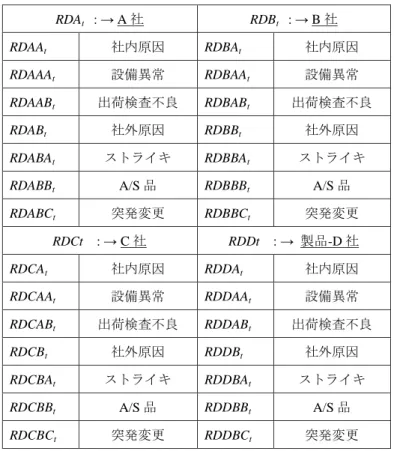

Table 4.1 Random variables of production ... 41

Table 4.2 Random variables of delivered goods ... 42

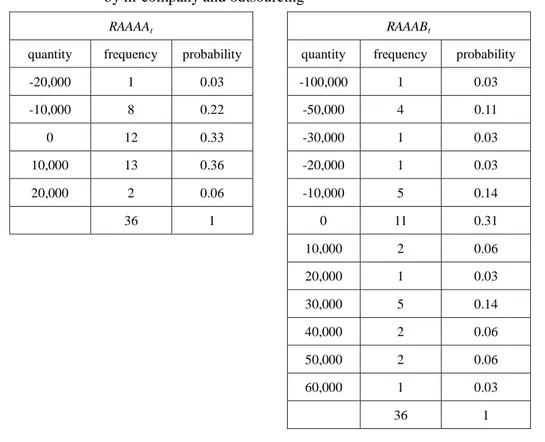

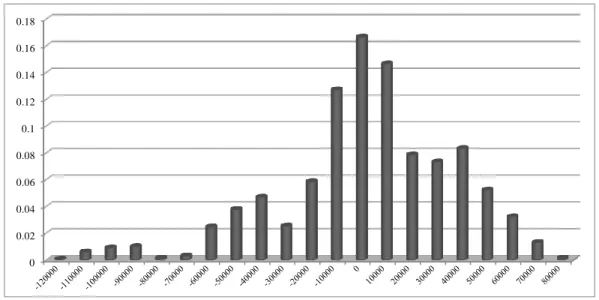

Table 4.3 Prior probability of production schedule change for BODY-1 by in-company and outsourcing... 50

Table 4.4 Prior probability of production schedule change by faulty goods ... 51

Table 4.5 Probability of reasonable extent by initial schedule ... 55

Table 4.6 Updated production schedule by batch processing(12months) ... 57

Table 4.7 Change of probability by updated production schedule for 150000less and 1200000 or more ... 61

Table 4.8 Updated production schedule by every term(6 months) ... 64

1

第

1

章

序 論

2 1.1 背景 計画とは、何らかの目標、目的を達成するために将来どのように行動するのかを決めるこ とである。自然科学や社会科学においては、何らかの目的を達成するために将来どのような 工程をとるかという指針を作成および維持するための重要なプロセスとされ、計画の作成お よび他の計画との統合なども必要となる。計画を立案する方法は、その範囲、時間的制約、 特質によるが、計画立案を分類するとき互いに影響を及ぼすことがある。たとえば、短期的・ 長期的計画や戦略的・戦術的計画はそれぞれ互いに近い関係にある。 このような自然科学や社会科学の諸分野における計画問題に対するアプローチが数理計画 法であり、最適化すべき問題を幾つかの変数と数式を含む数学モデルに定式化し、それを解 くための方法論を提供する[1]-[7]。数理計画法では、対象とする問題に含まれる各種要因の 中で、既知のものを係数、決定の対象とするものを変数、変数間の関連を制約条件、達成し ようとする対象の目標または決定の評価基準を目標関数として表現し、問題の数学モデルを 構築している。そこでは、係数や変数、制約条件、目標関数などは明確に定められ、確定し た数値または数式で表現されているものとしている。与えられた制約条件のもとで、ある一 つの目的関数を最大あるいは最小にする最適化手法を与える数理計画法は、1947 年の G.B. Dantzig によるシンプレックス法の提案以来、OR・最適化・意思決定問題の中心的手法であ る。数理計画法にはさまざまな手法があり、主なものとして、線形計画法、非線形計画法、 離散的計画法、動的計画法、ネットワーク計画法などが挙げられる[8]-[11]。 しかしながら現実の自然現象や社会現象においては、偶然性を伴い不規則に生起する情報 やデータに基づいて計画を立案しなければならない場合が多く存在する。数理計画問題にお いて、目的関数や制約条件の中に含まれている係数や変数の確率的変動を考慮した計画問題 が確率計画問題である。現実問題は多かれ少なかれ偶然性を伴うことから、1955 年 G.B.

Dantzig とM. Beale によって独立に研究が始められ、その後1959年にA. Charnes とW.W. Cooper によって確率制約計画法が導入された。一般的には解法が難しいので、問題固有の構 造を利用した特殊解法や近似解法の研究が数多くなされている[12][13]。この確率計画問題に おいては、確率的に変動する係数や変数、制約条件、目標関数の確率分布関数は、予め与え られているとしている[14][15]。 ところが実際には、係数や変数、制約条件、目標関数などの確率分布を事前に仮定できな い場合が多く、このような不規則に変動する変量の確率分布を如何に求めるかが課題の一つ である。また、将来の確率分布を予測し、適切な供給方法を如何に計画するかが二つ目の課 題である。

3 1.2 目的 本研究は、不規則に変化する変量やこれらの因果関係を表わすBayesian Networkを用いて、 ノード間の依存関係と条件付き確率で表現し、確率ネットワークの形態で計画問題の対象で ある需要量と供給量の因果関係をモデル化すると共に、その動的モデルである Dynamic Bayesian Network(DBN)確率モデルを用いて需給確率分布を表現し、様々な条件により変化す る需給確率分布を動的に予測しながら計画を調整する方法について検討する。 本研究は、様々な計画問題の中でも生産現場で広く用いられている生産・在庫計画問題と、 現代社会の課題の一つである交通渋滞軽減に寄与する交通信号計画問題を対象に、不規則に 変動する納品量・生産量・在庫量や交差点交通量・渋滞量の因果関係を表わす DBN 確率モ デルを新たに構築すると共に、この DBN 確率モデルを用いた需給確率分布の予測に基づく 生産量や交差点通行権のフロー計画調整法を明らかにすることが目的である。 1.3 論文構成 第1章では、「序論」として、本研究の背景と目的を述べ、論文構成について説明する。 第2章では、需要量と供給量の確率分布を動的に予測し、それに基づく需要と供給間のモ ノの流れ(フロー)を適切に計画調整する本研究の考え方と基本手法として「フロー計画問 題と需給確率分布予測のためのDynamic Bayesian Network」について概説する。

第3章では、生産・在庫計画問題に対して「在庫量確率分布の予測に基づく生産・在庫計 画調整」について述べる。現在の製造業は、同種製品製造会社間の競合が激しく、顧客の多 品種少量への要求のみならず、突発の注文にも対応できる生産体制をとることが要求されて いる。このような需要に対して生産量を増加させれば、過剰在庫となる可能性が生じ、企業 の経営を悪化させる要因となる。一方、在庫コストを軽減するために生産量を抑えれば、逆 に過少在庫をもたらし、将来の納期が保障できなくなる可能性が生じる。従って、生産・在 庫計画問題は、在庫がもたらすコストの削減と、納期保障や急な受注に対する顧客満足度・ 企業信頼度の向上とのトレードオフとなる。そこでこの章では、予め定められた納品量やそ の納期を保障する生産量、それに伴う在庫量は、様々な要因により確率的に変動する事を考 慮しその要因を分析することで、不規則に変動する納品量・生産量・在庫量間の因果関係を 表わす生産過程の DBN 確率モデル構築法と、需要である納品量、供給である生産量、及び 在庫量の確率分布予測に基づくフロー計画調整法を明らかにする。 第4章では、事例研究として「自動車部品製造の生産在庫計画」について述べている。基 幹産業の一つである自動車産業において、業界を取り巻く社会経済状況の目まぐるしい変化

4 の中で厳しい納期が課せられている自動車部品製造を対象に、8工程ラインで毎日 150万個 の自動車エンジン・バルブリフタ―を製造するある..自動車部品製造会社における 2003 年 1 月から36カ月間の仕様日誌、品質日報、納品実積などの実データに基づき、部品生産在庫問 題のDBN確率モデルを構築する。このDBN確率モデルに基づく在庫量予測確率分布を用い て、過剰在庫と過少在庫の確率をある..確率以下に抑えるフロー計画調整法により、顧客満足 度を上げと部品在庫管理費用が節減できることを示す。 第5章では、交通信号計画問題に対して「渋滞量確率分布の予測に基づく交通信号計画調 整」について述べる。交差点における渋滞を軽減するためには、交差点の主道路と従道路、 双方の渋滞を軽減する必要がある。このとき、主道路の渋滞を軽減するために主道路の青信 号時間を長くすると従道路の赤信号時間が長くなり、従道路の渋滞が増えることになる。従 って、交差点における渋滞軽減問題は、主道路の青信号時間長と赤信号時間長(すなわち、 従道路の青信号時間長)間のトレードオフとなる。また、実際の交通量は不規則に変動して いるので、このような交差点渋滞のトレードオフ問題に対する適切な方法は、主道路の渋滞 量確率分布を予測し、主道路の過多停車量以上(渋滞量)と過少停車量以下の確率分布、双 方を同時に小さくすることである。そこでこの章では、交差点の交通渋滞量を軽減する交通 信号を計画するために、不規則に変動する交差点の流入交通量と流出交通量、その結果生じ る渋滞量の間の DBN 確率モデルを新たに構築し、この確率モデルに基づき交通渋滞量確率 分布をサイクル毎、動的に予測すると共に、交差点の通行権を与える青信号時間長のフロー 供給計画調整法を提案する。この交通信号計画調整法の有効性を検討するために、実際の北 九州市八幡西区黒崎筒井町交差点交通量測定データを用いてシミュレーションを行っている。 既設の定周期調整方式に対し、提案交通信号計画調整法の毎サイクル平均渋滞量減少するこ とを示す。 第6章では、「結論」として、本論文の結論と今後の課題について述べる。

5

第

2

章

フロー計画問題と

6 2.1 フロー計画問題 自然科学や社会科学、工学の諸分野において見られる生産・在庫計画、物流運送計画、列 車運行計画、交通信号計画、電力供給計画、航空運航計画、海上交通計画などの諸計画問題 は、与えられた需要に対して、如何に供給を保障するかという方法や順序を定める問題とし て捕えることができる。例えば、期日までに納めたい納品量やある時間内に輸送したい乗客・ 物資、また交差点を通過させたい交通量などの需要に対して、それを保障する生産量や列車・ 乗務員、また交差点の通行権を与える青信号時間長などのフロー供給量を定める方法・順序 などが、その例として挙げられる。 生産在庫計画問題においては、在庫自身がコストであるというカンバン方式生産在庫管理 の考えに見られるように、一般に在庫量の圧縮と基準在庫量の維持が在庫管理の目標になっ ている。需要予測と供給計画に基づいて立案されているが、生産活動の結果生じる完成品の 在庫は、顧客からの注文に対して納期を保障するために必要なものであり、利益をもたらす 資産でもある。しかしながら在庫レベルが上昇した過剰在庫は、在庫品に対する金利や占有 面積に対する地代、在庫による陣腐化など、企業にとってコスト高になる。反面、過少在庫 は、大量の納品や突発的な受注に対して納期が保障できなくなり、顧客サービスの質や企業 信頼度の低下をもたらす。生産・在庫管理問題は従って、在庫に対するコスト削減と、納期 保障や急な受注に対する顧客満足度・企業信頼度の向上、すなわち、コスト高をもたらす過 剰在庫と納期を保障できない過少在庫間のトレードオフを見出す問題となる[16]-[17]。 そこで本論文では、予め定められた納品量やその納期を保障する生産量、それに伴う在庫 量は、様々な要因により確率的に変動する事を考慮しその要因を分析することで、不規則に 変動する納品量・生産量・在庫量間の因果関係を表わす生産過程の DBN 確率モデル構築法 と、需要である納品量、供給である生産量、及び在庫量に関する確率分布の動的予測に基づ くフロー計画調整法を明らかにする。 また生産システムの計画調整研究事例として、基幹産業の一つである自動車産業において、 業界を取り巻く社会経済状況の目まぐるしい変化の中で厳しい納期が課せられている自動車 部品生産在庫管理を対象に、不規則に変動する需要の納品量と、生産量・在庫量の供給量に 影響を及ぼす諸要因を分析し、生産・在庫計画問題の DBN 確率モデルを構築する。次に、 この DBN 確率モデルに基づき在庫量の需用確率分布を動的に予測し、過剰在庫と過少在庫 の確率をある..値に抑えることで、過剰在庫の抑制と、大量の納品や突発的な受注に対する納 期を保障する適正な自動車部品在庫量維持のための生産・在庫計画調整法を示す。 交通渋滞は、交通の需要量(道路の交通容量)を供給量(交通量)が超えたときに発生す

7 る。交通渋滞を軽減する手法として、直接的に交差点各道路の交通量を調整し交通容量を 最大限に利用することで交通渋滞を解消する交通信号計画が、最も適切な方法と考えられ る[18]。 交差点交通信号計画問題においては、交差点の主道路と従道路、双方の渋滞を軽減する必 要がある。このとき、主道路の渋滞を軽減するために主道路の青信号時間を長くすると従道 路の赤信号時間が長くなり、従道路の渋滞が増えることになる。従って、交差点における渋 滞軽減問題は、主道路の青信号時間長と赤信号時間長(すなわち、従道路の青信号時間長) 間のトレードオフとなる。また、実際の交通量は不規則に変動することを考慮し、このよう な交差点渋滞のトレードオフ問題に対する適切な方法は、主道路の渋滞量確率分布をサイク ル毎、動的に予測し、主道路の過多停車量以上(渋滞量)と過少停車量以下の確率分布、双 方を同時に小さくすることである。そこで本論文では、交差点の交通渋滞量を軽減する交通 信号を計画するために、不規則に変動する交差点の流入交通量と流出交通量、その結果生じ る渋滞量の間の DBN 確率モデルを新たに構築し、この確率モデルに基づき交通量の需用確 率分布を予測すると共に、交差点の通行権を与える青信号時間長のフロー供給計画調整法を 明らかにする。 本論文で提案するフロー計画問題の考え方を、図2.1に示す。

Fig.2.1 Concept of Flow Planning

需給確率分布の算出 需給確率分布の動的な予測 需要量と供給量間の DBN確率モデル構築 フロー供給量の計画調整 需要量を保障する フロー計画問題 物流・運送計画 列車運行計画 ・需要:単位時間内に輸送したい ・供給:列車・貨物自動車 じどゆ 乗客・物資 乗務員・運転手 じどゆ 交通信号計画 ・需要:交差点を通行させたい交通量 ・供給:交差点の通行権を与える 青信号時間長 生産・在庫計画 ・需要:期日までに納めたい納品量 ・供給:在庫量、生産量

8 2.2 Dynamic Bayesian Network

知的情報処理システムの適用領域において、観測データから自律的に学習を行い、不確実 な情報からでも確率的な推論や予測を行う仕組みは、非常に大きな可能性を持っている。例 えば、ある複雑なシステムにおいて障害が発生した際の状況をすべてデータベースに登録し ておき、後で何か障害が発生した時に、原因となる可能性の高い要因を自動的に推定するこ とが考えられる。こうした技術を実用的なものにしていくためには、データに基づいてモデ ルを構築する確率論的な統計的学習論や、不確実性のもとでの確率理論の研究が重要になる。 特に、意思決定理論に基づいてシステムを制御したり有用な知識を表現するには、比較的複 雑な構造を持った確率モデルが必要になる。このような確率計画モデルの一つに、変数間の 依存関係や因果関係を有向グラフで表す Bayesian Networkが研究されている[19]。本研究で

は、それを動的に拡張したDynamic Bayesian Networkを用いて生産在庫計画と交通信号計画 の需給確率分布を求めている。

本節では、Bayesian Networkとその動的な挙動を扱うDynamic Bayesian Networkについて述

べる。

2.2.1 Bayesian Network

Bayesian Networkは、「原因」と「結果」の関係を複数組み合わせることにより、「原因」「結

果」がお互いに影響を及ぼしながら発生する現象、即ち、確率変数間の定性的な依存関係を ノードとしグラフ構造によって表わし、個々の変数間の定量的な依存関係は、その変数の間 に定義される条件付き確率を並べた条件付き確率表 CPT(Conditional Probability Table)によ

って表すことでモデル化する。過去に発生した「原因」と「結果」の積み重ねを統計的に処 理し、『望む「結果」に繋がる「原因」』や、『ある「原因」から発生する「結果」』を、確率 をもって予測する推論手法ともいえる。 例えば、二つの確率変数 xi とxj があり、xj がxi に依存する時、「if xi=a then xj =b」で表 す。多数の変数間に依存関係がある場合は、「if x1=a1, x2=a2,…,xi=ai then xj=b 」で 表される。このとき、不確実性を吸収するために、それらの事象が持つ原因と結果の因果関 係に基づいて「xi = aであるときxj=bである確率は、P(xj=b | xi = a)」という条件付き確率 で定義し、それぞれの事象をノード、依存関係をリンクとしてグラフによって xi → xjと 表し、xi を親ノード、xj を子ノードと呼ぶ。 実環境では、複数の確率変数 x1, …, xn があるとき、x1=X1, x2=X2, …, xn=Xn が同時に生じる 結合確率分布P(x1=X1, x2=X2, … xn=Xn) を考えることができる。結合確率分布が与えられると、

9 確率分布は

n x n i x i x x i P x x x P( ) ( 1, , ) 1 1 1 により求めることができる。一方、n個の確 率変数がある場合の結合確率分布に対する条件付確率は、乗法定理により次のように表せる。)

(

)

|

(

)

,

,

|

(

)

,

,

|

(

)

,

,

(

x

1x

nP

x

1x

2x

nP

x

2x

3x

nP

x

n 1x

nP

x

nP

(2.1) 親ノードが複数の場合、子ノードxj の親ノードxi をAj ={x1, …, xn}として、親ノードxiに 関する確率的な依存関係を条件付確率P( xj |Aj )で定義すると、n 個の確率変数 x1,…, xnすべ ての結合確率分布は、式(2.2)ようになる[20]-[22]。

n j j j j n P x A x x P( 1,, ) ( | ,

) (2.2) 親ノードxiに関する確率的な依存関係を表わす条件付確率 P(xj |Aj)をCPTで表し(表2.1)、 また各子ノードとその親ノード群の関係をグラフ構造で表せる(図2.2)。Table 2.1 Conditional Probability Table(CPT)

p(xj = x1| Aj = y1) p(xj = xn| Aj = y1)

p(xj = x1| Aj = ym) p(xj = xn| Aj = ym)

Fig.2.2 Example of Bayesian Network

A3 P(X3| X1,X2) P(X4|X2) X1 X3 X2 X4 X5 X4 P(X4=T|X2) P(X4=F|X2) T 0.9 0.1 F 0.01 0.99

10 このBayesian Network において、ある一つの子ノードに注目した依存関係を見ると、統計 分野における回帰モデルや共分散構造分析などの多変量解析、人工知能分野における決定木、 ニューラルネットなどと比較して、図 2.3 ようにその特徴を示すことができる。多変量解析 は、変数間の線型の共変量関係に基づいてモデル化が行われることが多い。また、データか らの階層型ニューラルネットの学習は、非線形な関係によるモデル化と見なすことができる。 多変量解析やグラフィカルモデリングへの拡張である共分散構造分析も、目的変数における ガウス分布を仮定し、それに関する平均、分散パラメータを説明変数によってモデル化する 枠込みであると解決することができる。これに対してBayesian Networkは、X-Y空間を条 件付き確率表にしたがって離散化し、個々の確率値を割り当てた不連続な確率分布によ るモデル化である[23][24]。

Fig.2.3 Bayesian Network and the other models

このようなグラフ構造と、各ノードに割り当てた条件付き確率の集合によって、Bayesian

Networkが構成されるのが大きな特徴である。

2.2.2 Bayesian Networkの条件付独立関係

Bayesian Networkでは、任意の確率変数間の条件付独立関係をグラフから直接、読み取る

ことができるd-分離(dependency-directed separation:d-separation)の概念がある[25]-[28]。

d-分離の例として、基礎となる三つのBayesian Networkのパターンを示す。 Y=f(X:) X Y Bayesian network X Y X Y CPT P(Y|X)=pij P2 P1 P3 P4 P5

Structural Equation Model

&Gaussian model X Y Gauss distribution P(Y|X)=G(,σ) = aX+b σ = cX+d X Y Multivariate statistics &Neural network

11

A) 線形

Fig.2.4 Serial connections of d-separation

図2.4は、一方の枝がZから向かい、他方がZから出ている場合である。このときP(X,Y,Z) の結合確率分布は、 ) ( ) | ( ) | ( ) ( ) | ( ) , | ( ) , , ( X P X Z P Z Y P X P X Z P X Z Y P X Z Y P (2.3) と書ける。ここでZが与えられたとすると、 ) ( ) ( ) | ( ) | ( ) ( ) , , ( ) | , ( Z P X P X Z P Z Y P Z P Z Y X P Z Y X P ) | ( ) | ( ) ( ) ( ) ( ) ( ) | ( ) | ( Z Y P Z X P X P Z P Z P X P Z X P Z Y P (2.4) である。この式より、Zの下でのXとYが条件付独立になることが分かる。 B) 発散

Fig.2.5 Diverging connections of d-separation X Mul tiva riate stati stics Z Y X Z Y

12 図2.5は、両方の枝がZから出ている場合である。このとき、P(X,Y,Z)の結合確率分布は、 ) ( ) | ( ) | ( ) ( ) | , ( ) , , ( Z P Z Y P Z X P Z P Z Y X P Z Y X P (2.5) と書ける。ここでZが与えられたとすると、 ) ( ) , , ( ) | , ( Z P Z Y X P Z Y X P ) | ( ) | ( ) ( ) ( ) | ( ) | ( Z Y P Z X P Z P Z P Z Y P Z X P (2.6) である。この式(2.6)も、式(2.4)と同様に、Zの下でのXとYが条件付独立になることを示す。 C) 収束

Fig.2.6 Converging connections of d-separation

図2.6は、両方の枝がZに向かっている場合である。このときP(X,Y,Z)の結合確率分布は、 式(2.7)のように書ける。 ) ( ) ( ) , | ( ) , , (X Y Z P Z X Y P X PY P (2.7) ここでZが与えられたとすると、 X Z Y

13 ) ( ) ( ) ( ) , | ( ) ( ) , , ( ) | , ( Z P Y P X P Y X Z P Z P Z Y X P Z Y X P (2.8) である。しかし、この式では、XとYが条件付独立とならない。逆に、Zが未知であれば、

Y XZ

Y

X

P

Z

Y

X

P

Y

X

P

Y

X

Z

P

Z

P

,)

,

,

(

)

|

,

(

)

,

(

)

,

|

(

)

(

(2.9) になる。式(2.8)から、その周辺化によって、式(2.9)より未知のP(Z)を求められる。2.2.3 Dynamic Bayesian Networkとその応用

Bayesian Network を時系列に並べることによって、動的システムに対して適用できるよう

拡張したモデルがDynamic Bayesian Networkである。時系列データを取り扱うために、時刻

tにおける変数の集合を Xtで表すと、Dynamic Bayesian Networkは、事前分布 P(X0)を与 えるBayesian Network (BN0) と、遷移分布P(Xt | Xt-1)を与えるBayesian Network (BNt)の2つ から構成される(図2.7)[29][30]。

Fig.2.7 Example of Dynamic Bayesian Network

BN0 BNt U0 V0 X0 S0 Ut-1 Vt-1 Xt-1 St-1 Ut Vt Xt St Ut+1 Vt+1 Xt+1 St+1

14

時系列データを扱うDynamic Bayesian Networkにおいて時間に関する変数の結合確率分布 は条件付き確率の積として式(2.10)のように分解できる。

)

|

(

)

|

(

)

(

)

,

,

(

x

1x

n

P

x

1P

x

2x

1

P

x

nx

n1P

(2.10) このような時間ついての因果関係を記述することで、時間的に変動する変数間の循環構造を 表現するのがDynamic Bayesian Networkである。このDynamic Bayesian Networkは、図2.8のように溶炉の故障診断、医療やトラブルシュ

ーシング、人間の行動をモデル化して予測するためのユーザモデリング、データマイニング など、様々な分野で応用されている。この構築されたDynamic Bayesian Networkモデルは、

条件付き確率でユーザの意図や将来の行動、機械の故障原因など、不規則に変動する対象に ついて、確率分布や予測値を求め、それに基づいて対象の最適な制御ができる特徴がある。

Fig.2.8 Diagnosis model of smelting furnace by Bayesian Network 上昇率検査 減圧不良 正常 上昇率異常 16% 20% 64% 圧力計 動作不良 正常 1% 99% 清浄処理時炉内圧力警報 動作不良 正常 20% 80% 炉内圧力 21% 79% 動作不良 正常 ポンプ・ゲート・バルブ ガス漏れ 正常 6% 94% ガス・ゲート・バルブ ガス漏れ 正常 5% 95% ポンプ漏洩検査 ガス漏れ 正常 14% 86%

15

第

3

章

16 顧客の要求が高まるにつれ、高品質化、短納期化、多品集小ロットなど、生産・在庫計画 の内容は非常に複雑になっている。生産・在庫計画では、いずれ売れるからといった甘い考 え方は許されない。商品寿命が短くなり競争が激しくなったため、一度ミスした在庫がその まま不良在庫となってしまうことも頻繁に発生する。また反対に生産遅れは、在庫を極限ま で落としていることから、売りそこないにつながっていく。また、在庫計画は、保持する基 準在庫量を圧縮し、これを維持する管理活動である。もし在庫計画がかえって在庫保持量を 高め、全体としてコストを高めるようなことがあれば、その在庫計画システムは無用になる。 在庫計画は、生産の各段階に存在する在庫を圧縮し、最小の在庫量で生産が円滑に進行する ようにするものと考えられる。このように生産・在庫計画は、総合的な事前調整が基本とな る[31]。 最近の製造業は、同種製品製造会社間の競合が激しく顧客の多品種少量の要求を満たす努 力のみならず、需要予測と供給計画に基づいて操業されているが、不確実な受注や突発の注 文にも対応できる生産体制をとることが要求されており、これによる在庫量の増加は、企業 の経営を悪化させる要因ともなっている。このような不確定要因の多い状況下で安定した企 業経営を維持するためには、適切な生産在庫管理を行うことが極めて重要である[32]-[34]。 供給側の生産においては、生産設備の故障や当日作業員の人数とスキルレベル、また、需 要側変動要因としては、受注先の事情による納品量変更や突発的な新たな受注など、様々な 要因により生産量や納品量は不規則に変動する。このような確率的に変動する状況下で生 産・在庫計画は、どうすればいいのかが問題である[35]。 本章では、供給と需要として捕える生産量や在庫量、納品量が様々な要因により確率的に 変動する状況下で、欠品や過剰生産が発生する確率を評価する。このため生産量や納品量及 び在庫量の様々な要因により確率的に変動する要因を分析し、Dynamic Bayesian Network確

率モデルを構築する。予め計画されている納品量と実際の生産量は、様々な要因になり確率 的に変動するため、納品量や生産量の変動分に対する変動要因を考慮し在庫量の需給確率分 布を予測することで、計画を調整する方法を明らかにする。 3.1 従来の生産在庫計画 3.1.1 定量発注方式 定量発注方式は、1 回の発注量を一定量に固定し、発注時期を調整することにより在庫量 を一定範囲内に維持しようとする方式である。1 回あたりの発注量を経済的発注量(EOQ:

17

め設定している一定量を発注するという規則で在庫を管理しようとする方式である[36]。

Fig.3.1 Fixed quantity ordering system

各品目について発注点と発注量を設定した後、在庫量が発注点を切ったかどうかは、在庫 量をモニターすることにより行うが、在庫更新を人手で行う場合、入出庫データに基づき在 庫量を再計算して更新するまでの所要時間を短縮することには限度があるので、発注に多少 の遅れが生じる。 この方式は、在庫調査のための事務的な負担をかけず、発注経費の軽減と品切れの危険を 防止できるが、平均在庫水準は、発注量、発注点(調達期間)などにより決まる。従って、 在庫の調査頻度を高めても在庫水準を減少することはできないので在庫量は増える特性をも つ。 需要や調達期間が変化すると、発注量、発注点を変更する必要がある。しかし需要変動が 構造的なものか、短期的な変動に過ぎないのかの判断は簡単には行えないので在庫量のチェ ックと発注点の定期的な見直しが必要である。 3.1.2 定期発注方式 定期発注方式は、発注時期を一定間隔に固定し、毎回の発注量を調整することにより在庫 量を変化させる方式である。発注サイクルをまず設定し、一定期間ごとに、次期の需要予測 と現在の在庫量をもとにして、次期の必要量を発注する方式である[36]。 各発注時点毎に、各品目について次期の需要量を予測しなければならないので、その手数 発 注 点 数 量 発 注 量 一 定 納入リードタイム 発 注 発注 発注

18 が多くなる。しかし需要変化に対応した発注ができるので、在庫量が少なく抑えることがで きる。取扱金額の大きい品目や生鮮食料品など在庫保持期間に制約がある品目に適用できる 特長がある。 発注サイクルを短くすることにより需要変動に対処しやすくなるが、発注コストは増大す る。多数の品目を一括発注することによる発注コストの引き下げという要因も考慮に入れる ため、品目ことに分け管理することと、需要予測の精度の向上が必要である。

Fig.3.2 Periodic ordering method

一方、これらの方式は、需要の変化が比較的一定の場合に有効であるが、毎期変動する生 産環境では計画期間における生産量や在庫量が定まらず、生産に必要な品目の欠品や納品遅 れなどが頻繁に起こる問題がある。そこで従来の在庫管理方式では、変動する生産環境によ り引き起こされる問題を解決するために、経験に基づいて過去のデータから計画期間あたり の需要のバラツキ(標準偏差)を図 3.3 のように推定し、生産品目に対する生産量を満足す る安全在庫を求めることで在庫管理を行う場合が多い[37][38]。 発注サイクル一定 発 注 発 注 納 入 納 入

19

Fig.3.3 Safety stock

しかしながら、安全在庫を設定し在庫管理を行う従来の方式では、生産品目に対する生産 量の変動が大きい場合、需要の変動を大まかに予想して計画期間あたりの在庫を設定してい るため、過剰な安全在庫を保持してしまう問題点がある。また、安全在庫を求める際に需要 のバラツキを求める必要があるが、その需要のバラツキを正規分布に従うものとして求めて いるため、実際に変動する生産環境には適応しきれない[39]。そこで、毎期変動する生産環 境の下で、様々な不確実性を考慮しながら計画期間における生産量や在庫量を推定し決定す る手法が求められている。 3.2 生産・在庫計画問題に対するDBN確率モデルの構築 あらかじめ計画された生産量・納品量が確率的に変動する状況下で多品種の製品を生産す る複雑な生産システムを対象に、日々の在庫量の予測確率分布を求める生産・在庫計画問題 を考える。 ここでは、論旨が分かるように、単純で、また典型的な多品種の製品を1つのラインで生 産する次のような生産過程を考える。 • n種類の製品 i(i=1,2,...,n)の生産をし、各々の製品に対する生産量をAit、納品量をD i t、在 庫量をSitとする。 • 生産計画の予測・調整期間はm日間とする(t=1,2,...,m)。 • 毎日の生産量の上限として、式(3.1)を満足しなければならない。 発注量Q 安定在庫A 平均在庫 Q/2 +A

20

n i i t i i t A A T A max, max (3.1) また、毎日の生産量Aitは、前日の在庫量S i t-1とその日の納品量D i tによって調節されが、そ の日以降に大量の出荷が予定される時は、それも考慮しなければならない。生産量は、現実 の状況を考慮し、設備の突発故障やその日の労働環境状況、部品の調達状況によって確率的 に変動する。また、m日間の納品量は、予め定められているが、割り込みの受注や突発キャ ンセルによって確率的に変動する。 生産量の確率的変動要因をRAjt ( j=1,2,...,h,h:要因数)で、また納品量の確率的変動要因を RDlt (l=1,2,...,g,g:要因数)で表すことにする。このとき、t日目の製品iの在庫量S i tは、式(3.2) と表すことができる。 i t i t i t i tS

A

D

S

1

(3.2) 式(3.2)に対して、日々変化する在庫量Sit、生産量A i t、納品量D i t、確率的変動要因RA j t、RD l t を確率変数としてノードで表し、そのノード間の直接的な因果関係が存在することをアーク で表すDBN確率モデルは、図3.4ようになる。 ノード間の関係は、各変動に関連づけられるノード間の条件付確率表(CPT)によって定 量化する。すなわち、生産量Aitとその確率的変動要因RA j tに関して、RA 1 t = ra 1 t , RA 2 t = ra 2 t ,…, RAht = ra h tであるときA i t=a i tとなる因果関係を、条件付確率: P(Ait = a i t | RA 1 t =ra 1 t, RA 2 t = ra 2 t ,…, RA h t = ra h t ) で表す。また、納品量Ditとその確率的変動要因RD l tに関して、RD 1 t= rd 1 t , RD 2 t = rd 2 t ,…, RD g t = rd gtであるときD i t = d i tとなる因果関係を、条件付確率: P(Dit = d i t | RD 1 t = rd 1 t , RD 2 t = rd 2 t ,…, RD g t = rd g t ) で表す。更に、在庫量S itとその要因である生産量Aitと納品量D itに関して、S it-1 = s it-1 , Ait = a it , D i t = d i t であるときS i t = s i tとなる因果関係を、条件付確率: P(S it = s i t | S i t-1 = s i t-1 , A i t = a i t , D i t = d i t ) でそれぞれ表す。21 Dit Sit RAht RA1t RA2t Sit-1 Si0 RDgt RD1t RD 2 t … … … Ait BN0 BNt

Fig.3.4 Stochastic model of production and inventory by Dynamic Bayesian network

これらの要因を考慮し、各々の製品iに対するt日目の在庫量Sitの確率分布を次のように 求めることができる。 ) , , , , , , , , , ( ) ( 1 1 1 1 1 1 g t t h t t i t i t i t i t g t RD h t RA RDt i t S Ati Dti RAt i t RD RD RA RA D A S S P S P

(3.3) ここで、

i X i X P(, ,)は、

i i x i ix

X

P

(

,

,

)

を意味する。このとき結合確率分布は、 次のような条件付確率分布の積として表わすことができる。22 ) ( ) | ( ) , , , , , | ( ) , , , , , | ( ) , , , , , , | ( ) , , , , , , , | ( ) , , , , , , , , | ( ) , , , , , , , , , ( 1 1 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 g t g t g t g t t h t t t g t t h t t i t g t t h t t i t i t g t t h t t i t i t i t g t t h t t i t i t i t i t g t t h t t i t i t i t i t RD P RD RD P RD RD RA RA RA P RD RD RA RA D P RD RD RA RA D A P RD RD RA RA D A S P RD RD RA RA D A S S P RD RD RA RA D A S S P (3.4) 式(3.4)は、d-分離の性質と、在庫量Sitが式(3.2)によって定まりP(S i t|S i t-1,A i t,D i t)=1となるこ とを考慮すれば、次式となる。 ) ( ) ( ) ( ) ( ) , , | ( ) , , | ( ) ( ) ( ) ( ) ( ) ( ) ( ) , , | ( ) , , | ( ) , , | ( ) , , , , , , , , , ( 1 1 1 1 1 1 1 1 1 1 1 1 1 1 g t t h t t g t t i t h t t i t i t g t t h t t i t g t t i t h t t i t i t i t i t i t g t t h t t i t i t i t i t RD P RD P RA P RA P RD RD D P RA RA A P S P RD P RD P RA P RA P S P RD RD D P RA RA A P D A S S P RD RD RA RA D A S S P (3.5) 従って、在庫量Sitの確率分布は、次式となる。 ) ( ) ( ) ( ) ( ) , , | ( ) , , | ( ) ( ) ( 1 1 1 1 1 1 1 1 g t t h t t g t t i t h t t i t i t g t RD h t RA RDt i t S Ati Dti RAt i t RD P RD P RA P RA P RD RD D P RA RA A P S P S P

(3.6)23 3.3 在庫量確率分布の予測 3.3.1 在庫量確率分布の予測 生産・在庫計画問題における在庫量確率分布の予測法を具体的な例を用いて示す。製品 i=1,2,3,4,5 の 5 種類の生産量と納品量、及び在庫量の生産計画問題について考える。生産の 予測調整期間をm=10日間とし、1日の生産量の上限をそれぞれAit =6000(i=1,2,3)、A i t =600 (i=4,5)、合計の最大値をT1max=18000(A 1 t , A 2 t, A 3 t)、T 2 max=1000(A 4 t , A 5 t)とする。また、納品量 と生産量の向こう30日間の予定量が表3.1、表3.2のように与えられているものとする。

Table 3.1 Schedule of delivered goods

Day 1 2 3 4 5 6 7 8 9 10 Product D1 t 3000 3000 4000 2000 10000 3000 3000 4000 2000 3000 Product D2 t 4000 4000 3000 5000 3000 4000 4000 3000 3000 8000 Product D3 t 3000 4000 5000 3000 5000 3000 4000 3000 3000 8000 Product D4t 300 400 200 200 300 300 300 400 200 700 Product D5t 500 300 300 400 400 300 100 800 200 300 Day 11 12 13 14 15 16 17 18 19 20 Product D1 t 3000 5000 10000 3000 5000 3000 4000 4000 3000 3000 Product D2 t 4000 4000 6000 3000 4000 8000 6000 4000 4000 4000 Product D3 t 4000 4000 4000 3000 5000 5000 3000 4000 9000 2000 Product D4t 200 500 500 400 400 200 300 300 400 400 Product D5 t 500 400 400 400 300 300 500 500 400 700 Day 21 22 23 24 25 26 27 28 29 30 Product D1 4000 2000 10000 3000 5000 4000 2000 3000 3000 5000 Product D2 t 4000 3000 3000 5000 3000 4000 4000 4000 8000 5000 Product D3t 6000 4000 3000 2000 4000 8000 3000 3000 8000 5000 Product D4t 300 500 500 900 200 300 300 300 300 400 Product D5 t 500 400 400 400 400 400 300 800 300 300

24

Table 3.2 Schedule of production quantities

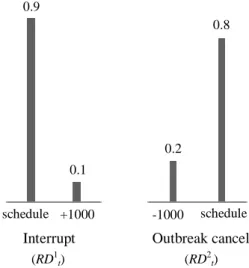

Day 1 2 3 4 5 6 7 8 9 10 Product A1 t 4000 3000 4000 5000 5000 5000 4000 5000 4000 4000 Product A2 t 4000 3000 4000 4000 4000 4000 4000 3000 4000 4000 Product A3t 4000 6000 5000 5000 6000 5000 5000 5000 4000 6000 Product A4 t 500 500 500 400 400 400 300 400 500 500 Product A5 t 500 400 400 400 300 300 600 300 400 300 Day 11 12 13 14 15 16 17 18 19 20 Product A1 t 4000 5000 4000 4000 4000 4000 3000 6000 4000 4000 Product A2t 4000 3000 5000 4000 3000 5000 6000 3000 4000 3000 Product A3t 4000 4000 5000 4000 4000 3000 5000 5000 5000 3000 Product A4 t 400 500 500 400 400 400 500 300 400 400 Product A5 t 500 400 400 400 300 300 500 500 400 300 Day 21 22 23 24 25 26 27 28 29 30 Product A1t 5000 4000 4000 4000 4000 4000 5000 4000 4000 4000 Product A2t 5000 3000 4000 4000 4000 4000 4000 3000 4000 5000 Product A3 t 4000 6000 3000 5000 4000 4000 5000 5000 6000 5000 Product A4 t 400 500 500 400 300 300 300 300 300 400 Product A5 t 600 400 400 400 400 400 400 400 500 300 予め計画されている納品量Ditは、割り込みの受注RD 1 tや突発キャンセルRD 2 tによって現 実には変動することを考慮し、予定納品量 Ditからの変動分に対する確率の初期値を、それ までの過去データに基づき図 3.5 のように与えられるものとする。従って、このときの納品 量に関する条件付確率表は、表3.3のように与えられることになる。 また、毎日の生産量Aitは、前日の在庫量 S i t-1とその日の納品量D i tによって定まるが、実 際の生産量は、部品の調達 RA1tや設備の突発故障 RA 2 t、その日の労働環境状況の変化 RA 3 t による確率的変動を考慮することがより現実的であり、予定生産量Aitからの変動分に対する 確率の初期値が図 3.6 のように与えられるものとし、このときの生産量に関する条件付確率 表を表3.4に示す。

25

Fig.3.5 Prior probability of delivered goods

Table 3.3 Conditional Probability Table of delivered goods Conditional Probability Table Interrupt P(RD2t) schedule 1000 Outbreak cancel schedule 0.72 0.08 0.8 -1000 0.18 0.02 0.2 P(RD1t) 0.9 0.1

Fig.3.6 Prior probability of production quantities

0.9

0.1

0.8

0.2

schedule +1000 -1000 schedule

Interrupt Outbreak cancel

(RD1t) (RD2t) 0.9 0.1 0.85 0.15 schedule -1000 0.9 0.1 schedule -1000 -1000 schedule

Supply of materials Trouble of equipment States of labor environment

(RA1t) (RA

2

t) (RA

3

26

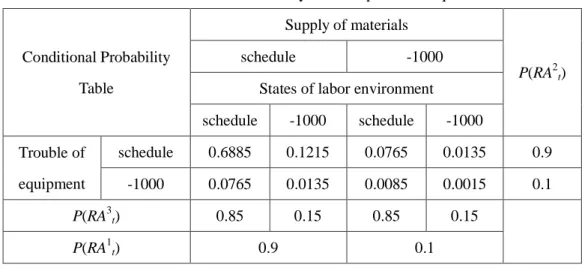

Table 3.4 Conditional Probability Table of production quantities

Conditional Probability Table

Supply of materials

P(RA2t)

schedule -1000 States of labor environment schedule -1000 schedule -1000 Trouble of equipment schedule 0.6885 0.1215 0.0765 0.0135 0.9 -1000 0.0765 0.0135 0.0085 0.0015 0.1 P(RA3t) 0.85 0.15 0.85 0.15 P(RA1t) 0.9 0.1 3.3.2 条件付確率分布の更新 前節で扱った条件付き確率表は、過去1000日間の観測データに基づき与えられているとす る。このとき、1日目のデータが確定することで1001日間の観測データが揃い、より精度の 高い納品量、生産量変動の確率値が算出されることになる。納品量 Dit の親ノードである割 り込み受注RD1tとキャンセルRD 2 t、生産量A i tの親ノードである部品調達RA 1 tと故障RA 2 t、 労働環境 RA3tの過去に生じた事象回数から、それぞれに事前確率を付与する。t 日目の納品量 Ditと生産量 A i tの値が確定したときは、当日に生じた要因の事象回数を加算することで事前 確率を更新し、これにより納品量と生産量の条件付確率表を更新する。 例えば、t=1日目の納品量Di1と生産量A i 1の値が確定したならば、その日発生した要因RD l 1、 もしくはRAj1の事前確率を算出し、これにより更新された納品量D i 1と生産量A i 1の条件付確 率表、及び、前日の在庫量S i0に基づき向う10日間の予測在庫量S i 1 ~ S i 11の確率分布を求め る。条件付確率の更新法を図 3.7に示す。初期値として与えられているS0→S1間の条件付き 確率と、S1→S2間の更新された条件付き確率を図3.8に示す。 このような更新された条件付き確率基づき予定納品量(表 3.1)と初期生産計画(表 3.2)によ る向こう10日間の在庫量S1t, S 2 t, S 3 t, S 4 t, S 5 tの予測確率分布を、式(3.6)を用いて算出し示した のが図3.9のa)~e)である。

27

Fig.3.7 Renewal of conditional probability algorithm

+ Data of 1000days 0th 1th 2th … 9th 10th … tth t+1th t+2th … … 30th Si0 Di1 D i 2 D i 9 D i 10 Ai1 A i 2 A i 9 A i 10 … … Si 1 Di2 D i 3 D i 10 D i 11 Ai 2 Ai3 Ai10 Ai11 … … + Sit Dit+1 D i t+2 D i t+9 D i t+10 Ait+1 A i t+2 A i t+9 A i t+10 … … Schedule of Delivered goods Schedule of Production Schedule of Delivered goods Schedule of Production Schedule of Delivered goods Schedule of Production New New Renewal of Conditional Probability Table (Di1, Ai1) Renewal of Conditional Probability Table (Dit, Ait) Forecast Probabilistic Distribution Si1~Si11 Forecast Probabilistic Distribution Sit+1~S i t+10 Eq.(3.6)

28

Fig.3.8 Renewal of conditional probability

a) Probability distribution for amount of product A1t in stock Fig.3.9(1) Probability distribution for amount of product A1t to A

5 t in stock 0 0.1 0.2 0.3 0.4 0.5 0.6 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 15000 16000 17000 18000 19000 20000 Pro b ab il it y Stock amount 1st 2nd 3rd 4th 5th 6th 7th 8th 9th 10th RD11 RD 2 1 RA21 RA11 RA 3 1 A11 D11 S11 S10 RD12 RD 2 2 RA22 RA12 RA 3 2 A12 D12 S12 S11 Stock 3000: 1 Production -3000: 0.0016 -2000: 0.0369 -1000: 0.2779 0: 0.6836 Interrupt +1000: 0.099 0: 0.901 Cancel -1000: 0.208 0: 0.792 Delivered -1000: 0.1874 0: 0.7342 +1000: 0.0784 Supply -1000: 0.099 0: 0.901 Trouble -1000: 0.109 0: 0.891 Labor -1000: 0.1485 0: 0.8515 条件付き確率の更新 条件付き確率の更新 Stock 4000: 1 Cancel -1000: 0.2 0: 0.8 Delivered -1000: 0.18 0: 0.74 +1000: 0.08 Trouble -1000: 0.1 0: 0.9 Labor -1000: 0.15 0: 0.85 Interrupt +1000: 0.1 0: 0.9 Supply -1000: 0.1 0: 0.9 Production -3000: 0.0015 -2000: 0.0355 -1000: 0.2745 0: 0.6885

29

b) Probability distribution for amount of product A2t in stock

c) Probability distribution for amount of product A3t in stock Fig.3.9(2) Probability distribution for amount of product A1t to A

5 t in stock 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 15000 16000 17000 18000 19000 20000 P ro ba bi li ty Stock amonunt 1st 2nd 3rd 4th 5th 6th 7th 8th 9th 10th 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 11000 12000 13000 14000 15000 16000 17000 18000 19000 20000 P ro ba bi li ty Stock amount 1st 2nd 3rd 4th 5th 6th 7th 8th 9th 10th

30

d) Probability distribution for amount of product A4t in stock

e) Probability distribution for amount of product A5t in stock Fig.3.9(3) Probability distribution for amount of product A1t to A

5 t in stock 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100 2200 2300 2400 2500 2600 2700 P ro ba bi li ty Stock amount 1st 2nd 3rd 4th 5th 6th 7th 8th 9th 10th 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 P ro ba bi li ty Stock amount 1st 2nd 3rd 4th 5th 6th 7th 8th 9th 10th

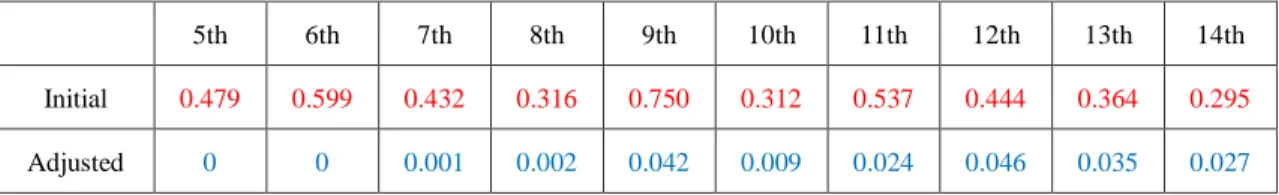

31 製品i=1に対して、t=4日目の納品量D14と生産量A 1 4が確定したとき、更新された条件付 き確率によって製品i=1の5日から14までの在庫量の予測確率分布を示したのが図3.10で ある。また、製品i=4に対して、t=4日目の納品量D44と生産量A44が確定したとき、更新さ れた条件付き確率によって製品i=4の5日から14までの在庫量の予測確率分布を示したのが 図3.11である。図3.10より、製品i=1の5日目、13日目、14日目の在庫量は、次の日以降、 納品不足となる確率が大きくなることが分かる。これは5日目と13日目に大量の納品が予定 されているためである。また、図3.11より、製品i=4の在庫量は、全体的に過剰になる確率 が大きくなることが分かる。これは前日の納品に比較して、10日目の納品の急な増加に備え て過剰在庫量を持っていくためである。

Fig.3.10 Probability distribution of amount for product A1tin stock

Fig.3.11 Probability distribution of amount for product A4tin stock

0 0.1 0.2 0.3 0.4 0.5 0.6 P ro ba bi li ty Stock amount 5th 6th 7th 8th 9th 10th 11th 12th 13th 14th 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 Pr o b a b ility 5th 6th 7th 8th 9th 10th 11th 12th 13th 14th Stock amount

32 在庫量S itは、前日の在庫量S i t-1とその日の納品量D i t及び生産量A i tによって決まるが、 その日以降の大量の出荷も考慮し、ある量以上を維持する必要がある。そこで、各生産量と 納品量の確率的変動を考慮しながら、各在庫量のある..下限値以下と、ある..上限値以上の在庫 量が、ある..確率以下となるように生産計画を調整する必要がある。そこで、在庫量のある..下 限値より少なくなる確率と上限値以上の確率が、それぞれある..確率を越えないように生産計 画を調整するアルゴリズムを、次節に示す。 3.4 生産計画調整 3.4.1 生産計画調整のアルゴリズム 前節で、生産システムに対する生産量や在庫量、納品量は、様々な要因により確率的に変 動するものとして捕らえ、その要因を分析しDynamic Bayesian Network確率モデルを構築す

るともに、納品量や生産量の変動分に対する事前確率を過去データに基づいて求めることで 在庫量の確率分布を予測した。 在庫量は、前日の在庫量とその日の納品量及び生産量によって決まるが、その日以降の大 量の出荷も考慮し、ある量以上を維持する必要がある。そのためには、どの程度前からそれ を考慮した生産を行うかが重要である。そこで、各生産量と納品量の確率的変動を考慮しな がら、各在庫量のある..下限値以下と、ある..上限値以上の在庫量が、ある..確率以下となるよう に生産計画を調整する必要がある。そこで、在庫量のある..下限値より少なくなる確率と上限 値以上の確率が、それぞれある確率を越えないように生産計画を調整するアルゴリズムを検 討する。 本節では、主旨が分かるように、具体的な数値例をあげて述べる。3.3.1項で述べた生産・ 在庫計画問題の一例に対して、在庫量S1t , S 2 t, S 3 tとS 4 t , S 5 tの下限値をそれぞれ2000と200、 また、それらの上限値を15000と1300とし、それぞれの確率が0.05以下になるように生産 計画の調整を行うものとする。但し、生産量を調整するとき、製品i=1,2,3,に対する合計の最 大値T1max=18000(A 1 t , A 2 t, A 3 t)、製品i=4,5に対する合計の最大値T 2 max=1000 (A 4 t , A 5 t)を超えな いよう調整し、その生産量は生産能力を考慮してライン毎に調整することとする。この調整 アルゴリズムでは、下限値以下となる在庫量の確率が0.05を超えた場合の処理に重点を置き、 生産量を増加させる処理を行いながら、上限値以上となる在庫量の確率が0.05を超える場合 は、下限値以下となる確率を考慮しつつ、生産量を減少させる処理を実行する。そのフロー チャートを図3.12に示す。 具体的なルールは次のようになる。