UJI BERBAGAI KECEPATAN PUTARAN PADA ALAT PENGGILING TULANG SAPI KERING

SKRIPSI

OLEH :

DARA DHAYANARA

PROGRAM STUDI KETEKNIKAN PERTANIAN FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

2016

UJI BERBAGAI KECEPATAN PUTARAN PADA ALAT PENGGILING TULANG SAPI KERING

SKRIPSI

OLEH :

DARA DHAYANARA

120308051/KETEKNIKAN PERTANIAN

Skripsi sebagai salah satu syarat untuk dapat memperoleh gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian

Universitas Sumatera Utara

Disetujui oleh, Komisi Pembimbing

(Lukman Adlin Harahap, STP, M.Si) (Ir. Saipul Bahri Daulay, M.Si Ketua Anggota

)

PROGRAM STUDI KETEKNIKAN PERTANIAN FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

2016

ABSTRAK

DARA DHAYANARA: Uji Berbagai Kecepatan Putaran pada Alat Penggiling Tulang Sapi Kering, dibimbing oleh LUKMAN ADLIN HARAHAP dan SAIPUL BAHRI DAULAY.

Salah satu limbah hewan ternak terbesar yaitu tulang. Penanganan limbah tulang yang sering dilakukan yaitu dengan melakukan penimbunan. Cara lain yang dapat dilakukan untuk mengatasi permasalahan limbah tulang yaitu dengan mengolahnya menjadi tepung tulang. Tepung tulang dihasilkan melalui beberapa tahapan, salah satunya adalah penggilingan tulang yang dilakukan menggunakan alat penggiling tulang. Tujuan dari penelitian ini adalah untuk menguji pengaruh kecepatan putaran pada alat penggiling tulang sapi kering terhadap kapasitas olah, kapasitas hasil, dan kerusakan hasil. Hasil penelitian menunjukkan bahwa kapasitas olah tertinggi terdapat pada kecepatan putaran 2418 RPM sebesar 12,63 kg/jam, kapasitas hasil tertinggi terdapat pada kecepatan putaran 2418 RPM sebesar 10,81 kg/jam, dan kerusakan hasil tertinggi terdapat pada kecepatan putaran 2418 RPM sebesar 14,33%.

Kata kunci: alat penggiling tulang sapi kering, limbah tulang, kecepatan putaran alat

ABSTRACT

DARA DHAYANARA: Test of Various Rotation Speed of Dry Cow Bone Miller, supervised by LUKMAN ADLIN HARAHAP and SAIPUL BAHRI DAULAY.

One of the biggest livestock waste is bone. The handling of bone waste that have often been done is by hoarding. Another way that can be done to overcome bone waste problem is by processing them into bone powder. Bone powder is produced through few steps, one of them is by bone milling using bone miller. The aim of this research are to test the effect of rotation speed of dry cow bone miller on processing capacity, yield capacity, and material losses. The results showed that the highest processing capacity was at 2418 RPM that is 12,63 kg/hour, the highest result capacity was at 2418 RPM that is 10,81 kg/hour, and the highest material losses was at 2418 RPM that is 14,33%.

Key words: dry cow bone miller, bone waste, rotation speed of device

RIWAYAT HIDUP

Dara Dhayanara dilahirkan di Medan pada tanggal 7 Juli 1995 dari ayah Irsan Angkola Harahap dan ibu Sri Hartati. Penulis merupakan anak kedua dari tiga bersaudara.

Tahun 2012 penulis lulus dari SMA Negeri 4 Siak dan pada tahun yang sama lulus seleksi masuk ke Fakultas Pertanian USU melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN). Penulis memilih program studi Keteknikan Pertanian.

Selama mengikuti perkuliahan, penulis aktif sebagai anggota Association

Internationale des Etudiants en Sciences Economiques et Commerciales

(AIESEC). Penulis melaksanakan praktek kerja lapangan (PKL) di Kebun Kelapa

Sawit Sei Baruhur PT Perkebunan Nusantara III, Torgamba, Sumatera Utara pada

bulan Juli 2015.

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Esa atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul “Uji Berbagai Kecepatan Putaran pada Alat Penggiling Tulang Sapi Kering”

yang merupakan salah satu syarat untuk dapat memperoleh gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada Bapak Lukman Adlin Harahap, STP, M.Si selaku ketua komisi pembimbing serta

Bapak Ir. Saipul Bahri Daulay, M.Si selaku anggota komisi pembimbing yang telah membimbing dan memberikan berbagai masukan, saran, dan kritik berharga kepada penulis sehingga skripsi ini dapat diselesaikan dengan baik.

Penulis menyadari banyak kekurangan dalam penulisan skripsi ini. Untuk kesempurnaan skripsi ini, maka penulis sangat mengharapkan saran dan kritik yang bersifat membangun.

Semoga skripsi dan penelitian ini dapat berguna bagi kita dan pihak-pihak lain yang membutuhkannya.

Medan, Juni 2016

Penulis

DAFTAR ISI

Hal.

ABSTRAK ...i

RIWAYAT HIDUP ...ii

KATA PENGANTAR ...iii

DAFTAR TABEL ...vi

DAFTAR GAMBAR ...vii

DAFTAR LAMPIRAN ...viii

PENDAHULUAN Latar Belakang ...1

Tujuan Penelitian ...3

Hipotesis Penelitian ...3

Kegunaan Penelitian ...3

TINJAUAN PUSTAKA Anatomi dan Komposisi Tulang ...5

Limbah Tulang ...6

Tepung Tulang ...8

Karakteristik Tepung Tulang ...9

Pengeringan ...10

Penggilingan ...13

Elemen Mesin...15

Motor Bakar ...15

Puli ...15

Sabuk V ...17

Ayakan (Mesh)...18

Poros ...18

Bantalan ...19

Kapasitas Kerja Alat dan Mesin Pertanian...19

Analisis Korelasi ...21

BAHAN DAN METODE Waktu dan Tempat Penelitian ...22

Bahan dan Alat Penelitian ...22

Metode Penelitian...22

Model Rancangan Penelitian...23

Komponen Alat ...23

Prosedur Penelitian...24

Parameter yang Diamati ...25

Kapasitas Olah ...25

Kapasitas Hasil ...26

Kerusakan Hasil ...26

HASIL DAN PEMBAHASAN Kapasitas Olah ...27

Kapasitas Hasil ...30

Kerusakan Hasil ...32

KESIMPULAN DAN SARAN

Kesimpulan ...35

Saran ...35

DAFTAR PUSTAKA ...36

LAMPIRAN

DAFTAR TABEL

No. Hal.

1. Perkiraan potensi limbah ternak berasal dari tulang ...6

2. SNI tepung tulang ...11

3. Interpretasi koefisien korelasi nilai r ...21

4. Data hasil pengamatan parameter ...27

5. Hasil uji DMRT pengujian perbedaan kecepatan putaran alat terhadap kapasitas olah ...28

6. Hasil uji DMRT pengujian perbedaan kecepatan putaran alat terhadap kapasitas hasil ...30

7. Hasil uji DMRT pengujian perbedaan kecepatan putaran alat terhadap

kerusakan hasil ...32

DAFTAR GAMBAR

No. Hal.

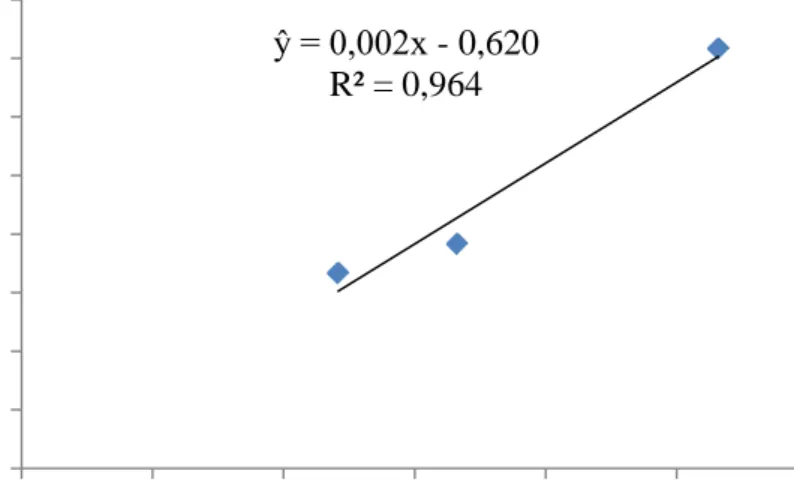

1. Grafik hubungan perbedaan kecepatan putaran alat dengan kapasitas

olah ... 29

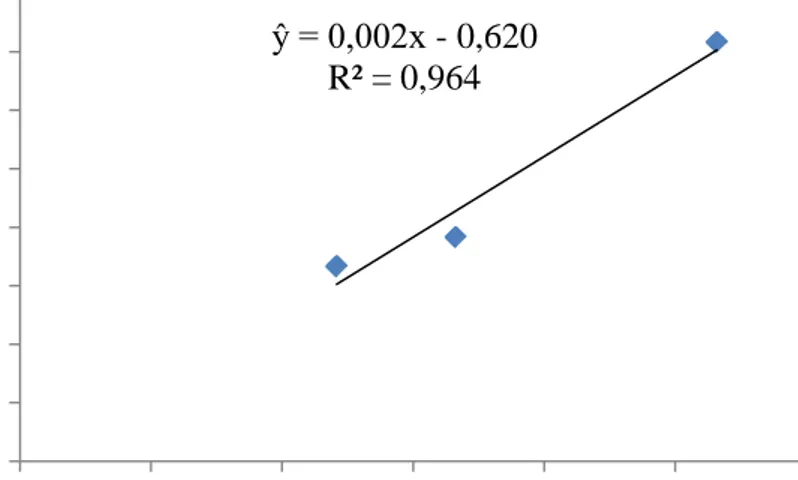

2. Grafik hubungan perbedaan kecepatan putaran alat dengan kapasitas hasil ... 31

3. Grafik hubungan perbedaan kecepatan putaran alat dengan kerusakan hasil ... 33

4. Tampak depan ... 45

5. Tampak belakang ... 45

6. Tampak samping kiri ... 45

7. Tampak samping kanan ... 46

8. Puli 2,5 inci ... 46

9. Puli 5,5 inci ... 46

10. Tulang sebelum dipotong dan dikeringkan ... 47

11. Tulang setelah dipotong dan dikeringkan ... 47

12. Tepung tulang ... 47

DAFTAR LAMPIRAN

No. Hal.

1. Flowchart penelitian ...39

2. Perhitungan kecepatan putaran alat...40

3. Data hasil pengamatan ...41

4. Data pengamatan kapasitas olah (kg/jam) ...42

5. Data pengamatan kapasitas hasil (kg/jam) ...43

6. Data pengamatan kerusakan hasil (%) ...44

7. Gambar alat ...45

8. Gambar bahan yang diolah ...47

PENDAHULUAN

Latar Belakang

Konsumsi daging hewan ternak di Indonesia terbilang cukup tinggi.

Berdasarkan data Badan Pusat Statistik (2011), konsumsi daging hewan ternak di Indonesia mencapai 3572 kg/kapita pada tahun 2009 dan 4092 kg/kapita pada tahun 2010. Pemotongan hewan ternak dapat menyebabkan timbulnya limbah.

Limbah tersebut dapat berupa kotoran, bulu, darah, dan tulang. Penanganan yang tepat untuk limbah tersebut sangat dibutuhkan agar tidak menimbulkan dampak buruk terhadap lingkungan.

Salah satu limbah hewan ternak terbesar yaitu tulang. Penanganan limbah tulang yang sering dilakukan yaitu dengan melakukan penimbunan. Penanganan dengan cara ini belum dapat mengatasi permasalahan limbah tulang. Hal ini disebabkan karena tulang memiliki sifat yang keras sehingga sulit membusuk dan terurai. Cara lain yang dapat dilakukan untuk mengatasi permasalahan limbah tulang yaitu dengan mengolahnya agar memiliki nilai ekonomis kembali. Menurut Said (2014), pemanfaatan limbah tulang saat ini masih diarahkan sebagai bahan baku tepung tulang untuk pakan ternak.

Tepung tulang dapat dimanfaatkan sebagai campuran pakan ternak yang

kaya akan kalsium (Ca) dan fosfor (P) yang sangat berguna untuk perkembangan

tulang dan gigi hewan ternak. Menurut Rasidi (1999), ternak perlu diberikan

pakan tambahan yang merupakan sumber kalsium dan fosfor, salah satunya

adalah tepung tulang. Tepung tulang dihasilkan melalui beberapa tahapan.

Pertama, tulang dibersihkan dari daging dan kotoran lain yang melekat. Kemudian tulang dipotong-potong hingga berukuran 2-5 cm. Tulang kemudian dikeringkan hingga mencapai kadar air tertentu. Setelah itu, tulang digiling hingga halus menjadi tepung.

Penggilingan tulang harus dilakukan dengan alat tertentu agar tulang benar-benar hancur menjadi tepung. Salah satu alat yang dapat digunakan adalah hammer mill. Menurut Zulkarnain, dkk (2014), alat ini bekerja dengan cara menghancurkan bongkahan bahan yang padat, keras, dan kering menjadi tepung menggunakan sistem martil. Selain itu, untuk mengatasi kesulitan pengolahan limbah tulang, pada saat ini terdapat alat penggiling tulang sapi kering yang dibuat oleh Hadi Jaka Suwarno. Alat ini dapat digunakan untuk menggiling tulang sapi jika tulang sapi dalam keadaan kering. Sehingga perlu dilakukan proses pengeringan terlebih dahulu sebelum menggiling tulang. Alat ini bekerja dengan menggunakan mata pisau berputar yang akan melontarkan tulang ke dinding tabung penggiling hingga tulang hancur menjadi tepung. Alat ini bekerja dengan sumber tenaga dari motor bakar berdaya 5,5 HP dan kecepatan putaran sebesar 3800 RPM. Kapasitas kerja alat ini sebesar 11,28 kg/jam. Alat ini dapat bekerja selama 8 jam per hari.

Pengaturan kecepatan putaran alat perlu dilakukan untuk mendapatkan

hasil penggilingan tulang yang baik. Berdasarkan penelitian sebelumnya tentang

kecepatan putaran pada alat penyangrai kopi tipe rotari yang dilakukan oleh

Manurung, dkk (2013), perbedaan tingkat kecepatan putaran alat memiliki

pengaruh terhadap kualitas hasil. Untuk itu, perlu dilakukan pengujian terhadap

kecepatan putaran alat penggiling tulang sapi kering untuk mengetahui pengaruhnya terhadap kinerja alat.

Penelitian ini menggunakan alat penggiling tulang sapi kering yang dibuat oleh Hadi Jaka Suwarno. Penelitian ini menggunakan metode Rancangan Acak Lengkap (RAL) dengan tiga kali ulangan pada tiap perlakuan di mana faktor kecepatan putaran pada alat penggiling tulang sapi kering yaitu 2418 RPM, 3325 RPM, dan 5320 RPM. Kemudian diamati parameter berupa kapasitas olah, kapasitas hasil, dan kerusakan hasil.

Tujuan Penelitian

Penelitian ini bertujuan untuk menguji pengaruh kecepatan putaran pada alat penggiling tulang sapi kering terhadap kapasitas olah, kapasitas hasil, dan kerusakan hasil.

Hipotesis Penelitian

1. Diduga ada pengaruh kecepatan putaran alat terhadap kapasitas olah.

2. Diduga ada pengaruh kecepatan putaran alat terhadap kapasitas hasil.

3. Diduga ada pengaruh kecepatan putaran alat terhadap kerusakan hasil.

Kegunaan Penelitian

1. Sebagai syarat untuk dapat menyusun skripsi yang merupakan syarat untuk

menyelesaikan pendidikan di Program Studi Keteknikan Pertanian

Fakultas Pertanian Universitas Sumatera Utara.

2. Sebagai input informasi yang dapat berguna bagi perkembangan ilmu pengetahuan.

3. Sebagai referensi bagi pihak yang membutuhkan, terutama limbah tulang

sapi.

TINJAUAN PUSTAKA

Anatomi dan Komposisi Tulang

Tulang atau yang lazim disebut kerangka pada dasarnya adalah penopang tubuh pada hewan vertebrata. Tanpa tulang, ternak tidak mampu berdiri secara tegak. Tulang pada ternak mulai terbentuk sejak ternak masih berada dalam kandungan induknya dan berlangsung terus sampai dekade kedua dalam susunan yang teratur. Secara umum, tulang yang dimiliki ternak memiliki kemiripan dengan tulang yang dimiliki manusia. Bentuk dasar anatomis pada tulang terdiri dari tulang spons, garis epifisis, pembuluh darah, sumsum tulang kuning, periosteum, dan tulang rawan artikular (Said, 2014).

Berdasarkan komposisinya, tulang merupakan jaringan ikat padat yang tersusun atas zat organik dan zat anorganik. Zat organik pada tulang berada dalam bentuk matriks tulang berupa protein. Sebanyak 90-96% dari protein yang menyusun tulang adalah kolagen tipe T. Kolagen tipe T dan protein lainnya merupakan bagian kecil pada matriks. Zat anorganik yang menyusun tulang berupa kristal hidroksapatit yaitu Ca

10(PO

4)

6(OH)

2, Na

+, Mg

2+, CO

32-, dan F

-. Hidroksapatit merupakan faktor yang menentukan kekuatan tulang. Dari komposisi unsur kalsium yang ada pada tubuh, maka sebanyak 99% ion Ca

2+terdapat pada tulang. Komponen tulang selalu berada dalam kondisi dynamic

equilibrium atau lebih dikenal dengan istilah peristiwa tukar ganti. Proses

pembentukan tulang melibatkan proses osteoklas dan osteoblas. Osteoklas adalah

proses reabsorbsi tulang atau yang lazim disebut sebagai demineralisasi,

sedangkan osteoblas merupakan proses sintesis matriks baru (Said, 2014).

Tulang terdiri dari 69% kalsium fosfat, 21% kolagen, 9% air, dan 1 % penyusun lainnya. Tulang memiliki sifat komposit yang terdiri dari keramik dan polimer (kolagen), dengan hirarki kompleks yang tidak mungkin untuk ditiru dan memberikan sifat mekanik yang unggul. Ada banyak penelitian yang dilakukan terhadap bahan komposit pengganti tulang, terutama hidroksapatit dan polimer.

Hidroksapatit memiliki sifat yang sangat baik seperti bioaktivitas, biokompabilitas, tidak beracun, dan osteokonduktivitas, namun memiliki kekerasan yang rendah (Yildirim, 2004).

Limbah Tulang

Keberadaan limbah ternak di Indonesia cukup tinggi, salah satu di antaranya adalah tulang ternak. Hal ini diakibatkan oleh tingginya total konsumsi daging sapi, ayam, dan babi di Indonesia yang mencapai 3572 hingga 4092 kg/kapita/tahun pada tahun 2009 dan 2010 (Badan Pusat Statistik, 2011).

Tabel 1. Perkiraan potensi limbah ternak berasal dari tulang

Ternak Bobot karkas (kg) Tulang (%)

Sapi potong 150 13

Ayam broiler 2 17-25

Babi turopolje (Kroasia) 80 12-13

Sumber: Yurleni (2013)

Sapi merupakan hewan ternak yang dimanfaatkan untuk menghasilkan

daging dan susu. Hasil pemotongan sapi akan menghasilkan produk utama berupa

daging, sedangkan tulangnya merupakan bagian yang belum dimanfaatkan secara

optimal dan ekonomis. Dari pemotongan satu ekor sapi dengan berat 500-700 kg,

akan menghasilkan tulang yang beratnya mencapai 50 kg. Jika tidak diolah maka

akan berpotensi menganggu lingkungan (Muarifin, 2008).

Di Indonesia, limbah tulang ternak utamanya tulang sapi, telah dimanfaatkan melalui pengolahan khusus untuk menjadi berbagai macam souvenir/cinderamata yang cukup tinggi diminati baik oleh wisatawan domestik maupun mancanegara. Bagi sebagian kecil petani, tulang sapi ini seringkali diolah menjadi pupuk yang mampu untuk menyuburkan tanaman dan mensuplai kebutuhan bahan organik. Limbah tulang ternak juga dapat dibuat menjadi tepung tulang untuk campuran makanan ternak sebagai sumber kalsium dan fosfor (Rugayah, 2014).

Pemanfaatan limbah tulang saat ini masih diarahkan sebagai bahan baku tepung tulang untuk pakan ternak. Jumlah ternak sapi yang disembelih di RPH Tamangapa dalam setiap harinya rata-rata mencapai 60 ekor dengan berat rata- rata 100 kg. Bila diasumsikan jumlah tulang yang dihasilkan dari penyembelihan seekor ternak adalah 16,6% dari berat badan hidup, maka dalam setiap bulannya RPH menghasilkan limbah tulang sebesar 60 ekor × 100 kg × 16,6% × 30 hari = 29880 kg atau ekuivalen dengan 29,9 ton/bulan (Said, 2014).

Industri pengolahan di Amerika Utara memproses hampir 25 juta ton limbah hewan per tahun. Sementara di Eropa memproses sekitar 15 juta ton.

Argentina, Australia, Brazil, dan New Zealand memproduksi 10 juta ton limbah

hewan per tahun. Total biaya untuk menyelesaikan proses ini di seluruh dunia

diperkirakan antara 6 hingga 8 miliar Dollar per tahun. Sekitar 1,5 juta ton meat

bone meal dan pakan ternak digunakan di industri pakan ternak Amerika Serikat

tiap tahun. Selama proses pemotongan, antara 33-43% berat hewan hidup

terbuang yang terdiri dari potongan lemak, daging jeroan, tulang, darah, dan bulu.

Bagian-bagian tersebut dikumpulkan dan diproses oleh industri untuk memproduksi lemak dan protein kualitas tinggi. Tanpa industri ini, jumlah keseluruhan dari limbah hewan yang tidak terproses akan mengganggu industri daging dan menimbulkan potensi bahaya yang serius bagi kesehatan hewan dan manusia (Hamilton, 2007).

Tepung Tulang

Tepung tulang merupakan salah satu bahan baku pembuatan pakan ternak yang terbuat dari tulang hewan. Tulang yang akan dijadikan tepung haruslah tulang yang berasal dari hewan ternak dewasa dan biasanya berasal dari tulang hewan berkaki empat seperti tulang sapi, kerbau, babi, domba, kambing, dan kuda. Tepung tulang dijadikan sebagai salah satu bahan dasar pembuatan pakan karena mengandung mineral makro yakni kalsium dan fosfor serta mineral mikro lainnya. Kalsium dan fosfor sangat diperlukan oleh hewan karena memiliki peranan dalam pembentukan tulang dan kegiatan metabolisme tubuh. Fungsi mineral bagi hewan ternak antara lain menjaga keseimbangan asam basa dalam cairan tubuh, sebagai khelat, sebagai zat pembentuk kerangka tubuh, sebagai bagian aktif dalam struktur protein, sebagai bagian dari asam amino, sebagai bagian penting dalam tekanan osmotik sel pendukung aktivitas enzim, dan membantu mekanisme transportasi dalam tubuh (Murtidjo, 2001).

Kekurangan kalsium dan fosfor sangat berpengaruh bagi kegiatan

metabolisme dan mampu menimbulkan dampak buruk karena kedua unsur

tersebut bersifat esensial. Pakan ternak biasa tidak dapat memenuhi kebutuhan

tubuh akan kalsium dan fosfor, sehingga ternak perlu diberikan tambahan

suplemen atau pakan tambahan yang merupakan sumber kalsium dan fosfor.

Pakan tambahan yang dapat dijadikan sumber kalsium dan fosfor salah satunya adalah tepung tulang (Rasidi, 1999).

Sumber protein utama yang digunakan oleh industri pakan ikan adalah tepung ikan. Tepung ikan (TI) memiliki kandungan protein yang tinggi yaitu berkisar antara 50-70% dan merupakan sumber mineral penting terutama kalsium dan fosfor. Dengan harga tepung ikan yang terus meningkat, maka harga pakan yang menggunakan tepung ikan sebagai komponen utama akan naik sehinggga akan meningkatkan biaya produksi dalam budi daya. Salah satu cara untuk mengatasi masalah tersebut adalah dengan menggunakan bahan baku pengganti (subsitusi) yang tersedia dalam jumlah banyak dan kontinyu serta memiliki harga yang relatif murah. Selain itu, kualitasnya diharapkan mendekati kualitas tepung ikan. Salah satu bahan alternatif tersebut adalah tepung daging dan tulang (TDT).

Harga bahan baku TDT dalam bentuk pasta adalah Rp 2.000/kg. Sedangkan untuk harga TDT berkisar Rp 4.000/kg - Rp 5.000/kg. Harga tersebut cukup murah bila dibandingkan dengan tepung ikan (Abdiguna, dkk, 2013).

Karakteristik Tepung Tulang

Tepung tulang terdiri atas kalsium, fosfor, protein, dan lemak.

Ketersediaan kalsium dan fosfor dalam tulang sebanding dengan sumber mineral lainnya, yaitu dikalsium fosfat dan defluorinated fosfat. Komposisi kimia tepung tulang bervariasi tergantung pada bahan mentah dan proses pengolahannya.

Keunggulan tepung tulang sebagai sumber mineral dibandingkan dengan sumber

mineral lain di mana kandungan plour berada dalam keadaan aman (Retnani, 2011).

Tepung tulang yang baik memiliki ciri-ciri tidak berbau, kadar air maksimal 5%, berwarna keputih-putihan, tingkat kehalusan 80 saringan, bebas bakteri serta penyakit, dan kadar tepungnya mencapai 94%. Kandungan kalsium yang terdapat pada tepung tulang di pasaran umumnya adalah 19-26% dan fosfor 8-12%. Kalsium dan fosfor merupakan unsur yang diperlukan tubuh dalam jumlah yang sedikit. Walau tubuh hanya memerlukan sedikit kalsium dan fosfor, namun pada kenyataanya mahluk hidup tidak mampu memenuhi kedua unsur tersebut hanya dari asupan makanan sehingga sering terjadi kekurangan (Rasidi, 1999).

Tabel 2. SNI tepung tulang

Karakteristik Syarat

Mutu I (%) Mutu II (%)

Kadar air (maks) 8 8

Kadar lemak 3 6

Kadar kalsium (min) 20 30

Kadar pospat (P

2O

5) (min) 20 20

Kadar fosfor (P) (min) 8 8

Kehalusan saringan 25 (min) 90 90

Kadar pasir/silika (maks) 1 1

Sumber: Standar Nasional Indonesia (1992)

Pengeringan

Pengeringan merupakan metode pengawetan dengan cara pengurangan kadar air dari bahan pangan sehingga daya simpan menjadi lebih panjang.

Perpanjangan daya simpan terjadi karena aktifitas mikroorganisme dan enzim menurun sebagai akibat dari air yang dibutuhkan untuk aktifitasnya tidak cukup.

Pemilihan jenis alat pengering ditentukan oleh bentuk bahan, sifat bahan, sifat

produk, dan harga produk. Pemilihan jenis pengeringan yang sesuai untuk suatu

produk pangan ditentukan oleh kualitas produk akhir yang diinginkan, sifat bahan pangan yang dikeringkan, dan biaya produksi atau pertimbangan ekonomi Beberapa jenis pengeringan telah digunakan secara komersial dan jenis pengeringan tertentu cocok untuk suatu produk pangan tertentu, tetapi belum tentu cocok untuk produk pangan yang lain.

1. Penjemuran (Sun Drying)

Metode pengeringan ini menggunakan radiasi sinar matahari. Penjemuran merupakan pengeringan tradisional yang tidak memerlukan peralatan khusus dan biaya operasional murah. Sayangnya, proses penjemuran ini bergantung pada cuaca. Biasanya produk yang dikeringkan dengan penjemuran mempunyai kadar air yang masih tinggi seperti pada buah-buahan kering dengan kadar air 15-20% sehingga mempunyai umur simpan yang terbatas.

2. Pengeringan Udara Panas (Hot-air Drying)

Metode ini menggunakan udara panas yang dihembuskan. Peralatan pengering udara panas terdiri dari pembakar gas yang menghasilkan udara panas. Udara panas tersebut dialirkan ke bagian atas alat. Produk pangan yang dikeringkan diletakkan pada rak yang tersusun dalam alat pengering.

3. Pengeringan Kabinet (Cabinet Drying)

Metode ini menggunakan alat pengering untuk sistem batch dengan proses

pengeringan dilakukan pada suhu yang konstan. Pada alat ini kelembaban

udara dapat mengalami penurunan. Alat pengering ini biasa digunakan untuk

pengembangan produk baru sebelum diproduksi skala besar.

4. Pengeringan Terowongan (Tunnel Drying)

Peralatan ini mirip dengan pengering kabinet, tetapi pengoperasiannya besifat kontinyu. Produk yang dikeringkan diletakkan dalam rak-rak yang berjalan (conveyor). Ke dalam terowongan ini dihembuskan udara panas. Pengering terowongan mengeringkan produk secara cepat, produk yang dihasilkan seragam, tanpa menyebabkan kerusakan produk sehingga cocok digunakan untuk mengeringkan buah-buahan.

5. Pengeringan Ban Berjalan (Conveyor Drying)

Proses pengeringan dapat diatur dengan membagi sistem pengeringan menjadi beberapa bagian. Kelembaban, kecepatan aliran, dan suhu tiap bagian dapat diatur. Metode pengeringan ini sangat sesuai untuk mengeringkan bahan pangan dengan jumlah besar atau suatu komoditas, tetapi tidak cocok untuk mengeringkan bahan pangan dengan kondisi pengeringan yang harus diubah secara berkala.

6. Pengeringan Semprot (Spray Drying)

Pada proses pengeringan semprot, cairan disemprotkan melalui nozel pada udara panas. Butiran halus cairan secara cepat mengering menghasilkan produk kering yang bersifat bubuk. Proses pengeringan dengan pengering semprot banyak digunakan untuk menghasilkan susu bubuk dan bubuk buah.

7. Pengeringan Beku (Freeze Drying)

Pengeringan beku digunakan untuk berbagai produk yang memerlukan bentuk yang utuh atau tidak berubah setelah pengeringan seperti buah kering.

Hal yang harus diperhatikan untuk produk kering beku ini adalah karena

sifatnya yang porous dan mudah menyerap air, kondisi pengemasan harus

khusus yang memungkinkan transmisi uap air lewat bahan pengemas pada tingkat yang serendah mungkin dan pengemasannya dalam kondisi vakum (Estiasih dan Ahmadi, 2009).

Penggilingan

Penggilingan bertujuan untuk menggerus atau menghancurkan bahan hasil pertanian supaya ukurannya menjadi lebih kecil dibanding ukuran semula, sehingga memudahkan penggunaan dan pengolahan sesuai dengan yang diinginkan. Selain itu, penggilingan juga bertujuan menghaluskan dan mengecilkan bentuk hasil yang berguna untuk memperbaiki daya cerna, kelezatan, daya campur, daya simpan, dan dapat menghilangkan benda asing yang terdapat dalam bahan, serta kemungkinan bahan yang terbuang menjadi lebih kecil.

Pengecilan ukuran secara tradisional dilakukan dengan cara menumbuk bahan yang diletakkan dalam lumpang menggunakan lesung yang terbuat dari batu maupun kayu. Penggilingan secara mekanis dilakukan dengan menggunakan alat maupun mesin yang digerakkan oleh motor bakar, motor listrik, maupun tenaga manusia (Pratomo dan Irwanto, 1983).

Jenis-jenis mesin giling yang ada sampai saat ini untuk memperkecil bentuk dan ukuran bahan baku pakan ternak adalah hammer mill, burr mill, roller mill, dan combination mill.

a. Hammer Mill

Hammer mill merupakan salah satu alat penghancur biji-bijian dan hijauan

pakan. Pemakaian hammer mill biasa pada peternakan komersial maupun

peternakan tradisional. Dinamakan hammer mill karena mempunyai alat

utama untuk menggiling berupa palu (hammer). Prinsip kerja mesin tersebut adalah bahan dipukul memakai palu, kemudian disaring sesuai ukuran yang dikehendaki. Bagian-bagian hammer mill yaitu hopper, dust collector (pengumpul debu), palu, magnet, die (lubang saringan), exhaust fan (kipas pembuangan), lubang pengeluaran, dan slope.

b. Burr Mill

Sebutan lain untuk burr mill adalah attration mill (mesin dengan alat penggerus), plate mill (mesin dengan kerja lempengan), atau disc mill (mesin dengan kerja piringan). Komponen utama mesin giling tersebut terdiri atas hopper (tempat pemasukan bahan), plate atau disc (pelat atau lempengan untuk mengecilkan ukuran partikel bahan), dan tempat pengeluaran produk.

Cara kerja burr mill yaitu bahan masuk melalui loading (hopper). Kedua pelat berputar dan saling bergesekan sehingga memecah bahan. Bahan kemudian keluar melalui tempat pengeluaran. Proses kerja yang terjadi selama burr mill bekerja terdiri atas cutting, crushing, dan shearing.

c. Roller Mill

Roller mill digunakan dalam pengolahan pakan untuk crimping atau

menghancurkan biji-bijian. Roller mill ganda terdiri atas dua gulungan

berputar dalam arah yang berlawanan dengan kecepatan yang sama. Roll

biasanya bergelombang atau bergerigi. Sebelum bahan dimasukkan ke dalam

hopper, mesin harus dihidupkan terlebih dahulu. Bahan akan digiling hingga

halus dengan gerak gesek dua rol. Setelah menjadi halus, bahan keluar

melalui tempat pengeluaran. Selama bekerja, roller mill melangsungkan

proses grinding, reducing, rolling, crushing, cracking, crimping, crumbling, flacking, steaming, shearing, dan cutting.

d. Combination Mill

Combination mill mengkombinasikan kerja beberapa mesin giling.

Contohnya kombinasi crusher mill - hammer mill, crusher mill - burr mill, crusher mill - roller mill, dan hammer mill – roller mill

(Retnani, 2011).

Elemen Mesin

Motor Bakar

Motor bensin bekerja dengan gerakan torak bolak balik (bergerak naik turun pada motor tegak). Motor bensin bekerja menurut prinsip empat langkah dan dua langkah. Daya motor dapat dipertinggi dengan memperbesar volume langkahnya. Kemungkinan untuk mempertinggi daya spesifik adalah mempertinggi tekanan efektif rata-rata dan mempertinggi frekuensi putar.

Beberapa metode untuk memperbaiki kedua faktor tadi adalah dengan memperbaiki pengisian silinder, mempertinggi perbandingan pemampatan, pengubahan pelayanan katup dan waktu, dan mengoptimumkan bagian-bagian yang bergerak dan berputar (Arends dan Berenschot, 1980).

Puli

Puli (pulley) sabuk dibuat dari besi cor atau dari baja. Puli kayu tidak

banyak lagi dijumpai. Untuk konstruksi ringan diterapkan puli dari paduan

aluminium. Puli sabuk baja terutama cocok untuk kecepatan sabuk yang tinggi (di

atas 35 m/det). Pada sabuk terbuka, puli sabuk yang digerakkan harus cembung.

Sabuk selalu mencari titik tertinggi pada puli, sehingga ketidaktelitian kecil yang mungkin ada ketika memasang, dapat diatasi secara dini dengan membuat puli yang digerakkan sedikit cembung. Roda transmisi beralur untuk sabuk V dibuat dari besi tuang, baja tuang, atau baja cetak (Stolk dan Kros, 1981).

Untuk menghitung kecepatan atau ukuran roda transmisi, putaran transmisi penggerak dikalikan diameternya adalah sama dengan putaran roda transmisi yang digerakkan dikalikan dengan diameternya.

SD

(penggerak)= SD

(yang digerakkan)……….. ... (1) dimana S = kecepatan putar puli (rpm)

D = diameter puli (mm) (Smith dan Wilkes, 1990).

Jarak yang jauh antara dua poros sering tidak memungkinkan transmisi langsung dengan pasangan roda gigi. Dalam demikian, cara transmisi putaran dan daya lain yang dapat diterapkan adalah dengan menggunakan sebuah sabuk atau rantai yang dibelitkan di sekeliling puli atau sproket pada poros. Jika pada suatu konstruksi mesin putaran puli penggerak dinyatakan N1 dengan diameter dp dan puli yang digerakkan N2 dan diameter Dp, maka perbandingan putaran dinyatakan dengan persamaan sebagai berikut.

N1 N2 = dp

Dp ... (2)

(Roth, et.al, 1982).

Pemasangan pulley antara lain dapat dilakukan dengan cara horizontal dan vertikal. Cara horizontal yaitu pemasangan puli dapat dilakukan dengan cara mendatar di mana pasangan puli terletak pada sumbu mendatar. Cara vertikal yaitu pemasangan puli dilakukan dengan tegak di mana letak pasangan puli adalah pada sumbu vertikal. Pada pemasangan ini akan terjadi getaran pada bagian mekanisme serta penurunan umur sabuk (Mabie and Ocvirk, 1967).

Sabuk V

Sabuk V terbuat dari karet dan mempunyai penampang trapesium. Sabuk V dibelitkan di keliling alur puli yang berbentuk V pula. Bagian sabuk yang sedang membelit pada puli ini mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar. Gaya gesekan juga akan bertambah karena pengaruh bentuk baji, yang akan menghasilkan transmisi daya yang besar pada tegangan yang relatif rendah. Hal ini merupakan salah satu keunggulang sabuk V dibandingkan dengan sabuk rata. Transmisi sabuk V hanya dapat menghubungkan poros-poros yang sejajar dengan arah putaran yang sama. Dibandingkan dengan transmisi roda gigi atau rantai, sabuk V bekerja lebih halus dan tak bersuara.

Untuk mempertinggi daya yang ditransmisikan, dapat dipakai beberapa sabuk V yang dipasang sebelah-menyebelah (Sularso dan Suga, 2004).

Apabila pemindahan daya menggunakan dua roda transisi, maka hubungan antara jarak kedua titik pusat sumbu roda transisi dengan panjang sabuk dapat ditentukan dengan rumus

L = 2C + 1,57 + (D + d) + (D - d)

2

4C ... (3)

dimana

L = panjang efektif sabuk (mm)

C = jarak antara kedua sumbu roda transmisi (mm) D = diameter luar efektif roda transmisi yang besar (mm) d = diameter luar efektif transmisi yang kecil (mm) (Smith dan Wilkes, 1990).

Ayakan (Mesh)

Mesh adalah jumlah lubang yang terdapat dalam satu inci persegi (square inch), sementara jika dinyatakan dalam mm maka angka yang ditunjukkan merupakan besar material yang diayak. Proses pengayakan pada pembuatan tepung sangat penting, karena menentukan ukuran partikel tepung yang dihasilkan. Pengayakan merupakan suatu metode pemisahan berbagai campuran partikel padat sehingga didapat ukuran partikel yang seragam serta terbebas dari kontaminan yang memiliki ukuran yang berbeda dengan menggunakan alat pengayakan (Ailani, 2014).

Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin.

Hampir semua mesin menerusakan tenaga bersama-sama dengan putaran utama

dalam transmisi seperti itu dipegang oleh poros. Hal-hal yang perlu diperhatikan

di dalam merencanakan sebuah poros adalah kekuatan poros, kekakuan poros,

putaran kritis, dan korosi. Secara umum, untuk poros dengan diameter 3-3,5 inci,

digunakan bahan yang dibuat dengan pengerjaan dingin, yaitu baja karbon. Dan

bila yang dibutuhkan untuk mampu menahan beban kejut, kekerasan, dan

tegangan yang besar, maka dipakai bahan baja paduan yang biasa dikenal sebagai bahan komersial (Achmad, 2006).

Bantalan

Tempat sebuah poros ditumpu, dinamakan tap poros atau leher poros, elemen yang menumpu dinamakan bantalan. Bantalan ini dapat dipasang di dalam mesin di mana poros termasuk atau dalam suatu elemen terpisah yang difondasikan yang dinamakan blok bantalan, blok atau dengan singkat bantalan.

Dalam bantalan umumnya bekerja gaya-reaksi. Apabila gaya reaksi ini jauh lebih banyak mengarah tegak lurus pada garis sumbu poros, bantalan dinamakan bantalan radial. Kalau gaya reaksi itu jauh lebih banyak mengarah sepanjang garis sumbu, namanya ialah bantalan aksial (Stolk dan Kros, 1981).

Kapasitas Kerja Alat dan Mesin Pertanian

Kapasitas kerja suatu alat atau mesin didefenisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu produk per satuan waktu (jam). Dari satuan kapasitas kerja dapat dikonversikan menjadi satuan produk per kW per jam, bila alat/mesin itu menggunakan daya penggerak motor. Jadi satuan kapasitas kerja menjadi ha.jam/kW, kg.jam/kW, lt.jam/kW. Persamaan matematisnya dapat ditulis sebagai berikut.

Kapasitas alat =

produk yang diolah

waktu ... (4)

(Daywin, dkk, 2008).

Rendemen merupakan presentase perbandingan antara berat bagian bahan yang dimanfaatkan dengan berat total bahan. Nilai rendemen ini berguna untuk mengetahui berapa banyak bahan yang bisa digunakan. Apabila nilai rendemen suatu produk atau bahan semakin tinggi, maka akan lebih banyak yang bisa digunakan. Rumus yang digunakan untuk menghitung rendemen tepung tulang ikan yaitu

Rendemen = berat bahan terolah

berat awal bahan × 100% ... (5) Dengan demikian, berat bahan tidak terolah dapat dihitung dengan mengurangi berat awal bahan dengan dengan berat bahan terolah. Persentase bahan tidak terolah dihitung dengan rumus

Bahan tidak terolah = berat bahan tidak terolah

berat awal bahan × 100% ... (6) (AOAC, 2005).

Persentase bahan yang tertinggal di alat adalah banyaknya bahan yang tidak dapat keluar dari alat secara otomatis setelah saluran pengeluaran bahan dibuka setelah proses pengolahan selesai dilakukan. Bahan yang tidak dapat keluar dari mesin pengolahan membutuhkan tenaga operator untuk mengeluarkannya secara manual. Hal ini menyebabkan efisiensi pengolahan dan biaya produksi meningkat untuk upah operator (Nugroho, dkk, 2012).

Kapasitas pengirisan ialah kemampuan suatu alat pengirisan di dalam

mengiris suatu bahan dengan proses yang lebih singkat. Adapun cara untuk

memperbesar atau memperkecil kapasitas pengirisan yaitu dengan mengubah

jumlah mata pisau, RPM alat pengirisan, atau merubah tebal irisannya. Perubahan

paling mudah dilakukan dengan memperbesar atau memperkecil kapasitas tanpa merubah tebal irisan adalah dengan merubah RPM yakni dengan menambahkan transmisi, baik dengan pulley atau sproket dan rantai (Wiraatmadja, 1995).

Analisis Korelasi

Analisis korelasi adalah metode statistika yang digunakan untuk menentukan kuatnya atau derajat hubungan linier antara dua variabel atau lebih.

Semakin nyata hubungan linier (garis lurus), maka semakin kuat atau tinggi derajat hubungan garis lurus antara kedua variabel atau lebih. Ukuran untuk derajat hubungan garis lurus ini dinamakan koefisien korelasi. Korelasi dilambangkan dengan r dengan ketentuan nilai r tidak lebih dari harga (-1 ≤ r ≤ 1).

Apabila nilai r = -1 artinya korelasi negatif sempurna, r = 0 artinya tidak ada korelasi, dan r = 1 artinya korelasinya sangat kuat.

Tabel 3. Interpretasi koefisien korelasi nilai r

Interval Koefisien Tingkat Hubungan

0,800 – 1,000 Sangat Kuat

0,600 – 0,799 Kuat

0,400 – 0,599 Cukup Kuat

0,200 – 0,399 Lemah

0,000 – 0,199 Sangat Lemah

(Muinah, 2011).

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Maret sampai April 2016 di Laboratorium Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Bahan dan Alat Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah tulang sapi yang telah dikeringkan, sabuk V, puli 2,5 inci, 4 inci, dan 5,5 inci.

Adapun alat-alat yang digunakan dalam penelitian ini adalah alat penggiling tulang sapi kering, kunci L, kunci pas, obeng, timbangan, stopwatch, kalkulator, dan alat tulis.

Metode Penelitian

Penelitian ini menggunakan metode perancangan percobaan rancangan acak lengkap (RAL) non faktorial dengan satu faktor yaitu kecepatan putaran alat penggiling tulang sapi kering dengan tiga kali ulangan pada tiap perlakuan.

Faktor kecepatan putaran pada alat penggiling tulang sapi kering:

R1 = 2418 RPM (diameter 5,5 inci)

R2 = 3325 RPM (diameter 4 inci)

R3 = 5320 RPM (diameter 2,5 inci)

Model Rancangan Penelitian

Model rancangan penelitian yang akan digunakan adalah rancangan acak lengkap (RAL)

Y

ik= µ + T

i + ɛik ... (7) dimana

Y

ik= hasil pengamatan dari perlakuan faktor rpm pada taraf ke-i dan pada ulangan ke-k

µ = nilai tengah

T

i= pengaruh perlakuan ke-i

ɛ

ik= pengaruh galat percobaan dari perlakuan rpm pada taraf ke-i dan ulangan ke-k.

Komponen Alat

Alat penggiling tulang sapi kering ini mempunyai beberapa komponen penting sebagai berikut.

1. Rangka alat

Rangka alat terbuat dari besi siku, berfungsi sebagai penyokong komponen alat lainnya. Alat ini memiliki dimensi 80 cm × 48,5 cm × 43 cm.

2. Motor bakar

Motor bakar berfungsi sebagai sumber tenaga mekanis (penggerak). Alat ini

menggunakan motor bakar berdaya 5,5 HP dengan kecepatan putaran alat

3800 RPM.

3. Tabung penggiling

Tabung penggiling terdiri dari penggiling berputar dan penggiling statis.

Penggiling berputar dilengkapi dengan empat buah mata pisau berbentuk L, dua buah penyeimbang, dan tiga buah kipas. Sedangkan penggiling statis dilengkapi dengan 14 sisir penggiling. Pada bagian dasar tabung penggiling terdapat ayakan berukuran 200 mesh.

4. Saluran masukan (hopper)

Saluran masukan berfungsi untuk memasukkan tulang sapi kering yang akan digiling.

5. Saluran keluaran

Saluran keluaran berfungsi untuk menyalurkan tulang sapi yang sudah digiling ke tempat penampungan yang telah disediakan.

6. Sistem transmisi

Sistem tranmisi ini menggunakan puli dan sabuk V yang dihubungkan dengan tenaga penggerak berupa motor bakar. Tenaga penggerak ini digunakan untuk menggerakkan poros yang terhubung ke piringan pisau untuk menghancurkan tulang sapi kering.

Prosedur Penelitian

A. Pembuatan Puli dan Persiapan Bahan 1. Pembuatan dan Pemasangan Puli

a. Disiapkan bahan untuk membuat puli.

b. Dilakukan pengukuran terhadap plat besi sesuai dengan ukuran yang

ditentukan.

c. Dipotong besi yang sudah diukur.

d. Dilubangi bagian tengah untuk lubang poros.

e. Dibuat penampang/alur untuk sabuk V yang akan digunakan.

f. Setelah dibubut kemudian dihaluskan seluruh permukaan puli.

g. Dipasangkan puli ke poros.

h. Dihubungkan sabuk V pada puli motor bakar dan puli silinder untuk mentransmisikan tenaga putar dari motor bakar terhadap silinder.

2. Persiapan Bahan

a. Disiapkan tulang yang akan digiling.

b. Ditimbang tulang yang akan digiling.

c. Tulang siap untuk digiling.

B. Pelaksanaan Penelitian

a. Dipasang puli sesuai kecepatan yang diinginkan.

b. Dinyalakan alat penggiling tulang.

d. Dimasukkan tulang melalui saluran pemasukan.

e. Dicatat waktu yang dibutuhkan untuk menggiling tulang.

f. Dilakukan pengamatan sesuai dengan parameter yang ditentukan.

g. Dicatat hasil pengamatan.

Parameter yang Diamati

1. Kapasitas Olah

Pengukuran kapasitas olah dilakukan dengan membagi berat bahan awal

(kg) terhadap waktu (jam) yang dibutuhkan untuk menggiling tulang, dihitung

dengan menggunakan persamaan (3).

2. Kapasitas Hasil

Pengukuran kapasitas hasil dilakukan dengan membagi berat tulang yang tergiling (kg) terhadap waktu (jam) yang dibutuhkan untuk menggiling tulang, dihitung dengan menggunakan rumus

Kapasitas hasil = berat hasil gilingan

waktu (kg/jam) ... (8) 3. Kerusakan Hasil

Pengukuran persentase kerusakan hasil dapat ditentukan dengan membagi

berat tepung yang rusak (tergiling tidak sempurna, tertinggal di alat) (kg) dengan

berat bahan awal (sebelum digiling) (kg) dikali dengan 100%, dihitung dengan

menggunakan persamaan (5).

HASIL DAN PEMBAHASAN

Secara umum, perbedaan kecepatan putaran alat memberikan pengaruh terhadap kapasitas olah, kapasitas hasil, dan kerusakan hasil. Hal ini dapat dilihat pada tabel berikut.

Tabel 4. Data hasil pengamatan parameter Perlakuan Kapasitas olah

(kg/jam)

Kapasitas hasil (kg/jam)

Kerusakan hasil (%)

R1 4,36 4,07 6,66

R2 9,39 8,67 7,66

R3 12,63 10,81 14,33

Dari tabel di atas dapat diketahui bahwa kapasitas olah tertinggi terdapat pada perlakuan R3 yaitu sebesar 12,63 kg/jam dan kapasitas olah terendah terdapat pada perlakuan R1 yaitu sebesar 4,63 kg/jam. Sementara itu, kapasitas hasil tertinggi terdapat pada perlakuan R3 yaitu sebesar 10,81 kg/jam dan kapasitas hasil terendah terdapat pada perlakuan R1 yaitu sebesar 4,07 kg/jam.

Untuk kerusakan hasil terbesar terdapat pada perlakuan R3 yaitu sebesar 14,33%

dan kerusakan hasil terendah terdapat pada perlakuan R1 yaitu sebesar 6,66%.

Kapasitas Olah

Kapasitas olah dapat diketahui dengan membandingkan berat bahan yang diolah dengan waktu yang dibutuhkan untuk mengolahnya. Waktu pengolahan dihitung mulai dari bahan masuk ke dalam hopper sampai bahan selesai diolah.

Kapasitas olah disebut juga dengan kapasitas kerja. Hal ini sesuai dengan literatur

Daywin, dkk (2008) yang menyatakan bahwa kapasitas kerja suatu alat atau mesin

didefenisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu produk per satuan waktu (jam).

Hasil sidik ragam (lampiran 4) menunjukkan bahwa perbedaan kecepatan putaran alat memberikan pengaruh sangat nyata terhadap kapasitas olah. Hasil pengujian dengan menggunakan Duncan Multiple Range Test (DMRT) yang menunjukkan pengaruh perbedaan kecepatan putaran alat terhadap kapasitas olah pada masing-masing perlakuan dapat dilihat pada tabel berikut.

Tabel 5. Hasil uji DMRT pengujian perbedaan kecepatan putaran alat terhadap kapasitas olah

Jarak DMRT

Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- R1 4,36 a A

2 1,9795 2,9996 R2 9,39 b B

3 2,0516 3,1118 R3 12,63 c C

Keterangan: notasi yang berbeda pada kolom yang sama menunjukkan perbedaan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

Berdasarkan tabel di atas, hasil uji DMRT dengan taraf uji 0,05 menunjukkan bahwa perlakuan R1, perlakuan R2, dan perlakuan R3 saling berbeda nyata. Pada taraf uji 0,01 juga menunjukkan bahwa perlakuan R1, perlakuan R2, dan perlakuan R3 saling berbeda sangat nyata. Dari data tersebut, dapat disimpulkan bahwa perlakuan R3 dengan kecepatan putaran alat 5320 RPM merupakan perlakuan terbaik karena memiliki kapasitas olah tertinggi.

Hubungan perbedaan kecepatan putaran alat dengan kapasitas olah dapat

dilihat pada grafik berikut.

Gambar 1. Grafik hubungan perbedaan kecepatan putaran alat dengan kapasitas olah

Berdasarkan gambar di atas, persamaan garis pada grafik terbentuk dari persamaan regresi ŷ = 0,002x - 0,620. Nilai 0,002x menunjukkan hubungan yang positif. Artinya, semakin tinggi kecepatan putaran (x), maka semakin tinggi pula kapasitas olah ( ŷ). Nilai 0,964 menunjukkan nilai koefisien korelasi. Berdasarkan literatur Muinah (2011), nilai koefisien korelasi antara 0,800-1,000 menunjukkan tingkat hubungan antara dua variabel yang sangat kuat. Nilai ini juga berarti bahwa perbedaan kecepatan putaran alat memberi pengaruh sebesar 96,4%

terhadap kapasitas olah.

Grafik di atas menunjukkan bahwa semakin cepat putaran alat, maka kapasitas olah semakin tinggi dan sebaliknya. Hal ini disebabkan oleh perbedaan diameter puli. Semakin besar diameter puli, maka kecepatan putaran alat akan semakin kecil sehingga membutuhkan waktu pengolahan yang lebih lama.

Sebaliknya, semakin kecil diameter puli, maka kecepatan putaran alat akan semakin besar sehingga membutuhkan waktu pengolahan yang lebih sedikit. Hal

ŷ = 0,002x - 0,620 R² = 0,964

0 2 4 6 8 10 12 14 16

0 1000 2000 3000 4000 5000 6000

K ap as it as O lah ( k g/ jam )

Kecepatan Putaran (RPM)

ini sesuai dengan literatur Roth, et.al (1982) yang menyatakan bahwa kecepatan putaran alat berbanding terbalik dengan diameter puli.

Kapasitas Hasil

Kapasitas hasil dapat diketahui dengan membandingkan berat bahan yang terolah dengan waktu yang dibutuhkan untuk mengolahnya. Dari hasil sidik ragam (lampiran 5), dapat dilihat bahwa perbedaan kecepatan putaran alat memberikan pengaruh sangat nyata terhadap kapasitas hasil. Hasil pengujian dengan menggunakan Duncan Multiple Range Test (DMRT) yang menunjukkan pengaruh perbedaan kecepatan putaran alat terhadap kapasitas hasil pada masing- masing perlakuan dapat dilihat pada tabel berikut.

Tabel 6. Hasil uji DMRT pengujian perbedaan kecepatan putaran alat terhadap kapasitas hasil

Jarak DMRT

Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- R1 4,07 a A

2 1,7091 2,5898 R2 8,67 b B

3 1,7713 2,6866 R3 10,81 c B

Keterangan: notasi yang berbeda pada kolom yang sama menunjukkan perbedaan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%

Berdasarkan tabel di atas, hasil uji DMRT dengan taraf uji 0,05

menunjukkan bahwa perlakuan R1, perlakuan R2, dan perlakuan R3 saling

berbeda nyata. Sedangkan pada taraf uji 0,01 menunjukkan bahwa perlakuan R1

berbeda sangat nyata dengan perlakuan R2 dan perlakuan R3, namun perlakuan

R2 tidak berbeda nyata dengan perlakuan R3. Dari data tersebut, dapat

disimpulkan bahwa perlakuan R3 dengan kecepatan putaran alat 5320 RPM

merupakan perlakuan terbaik karena memiliki kapasitas hasil tertinggi.

Hubungan perbedaan kecepatan putaran alat dengan kapasitas hasil dapat dilihat pada grafik di bawah ini.

Gambar 2. Grafik hubungan perbedaan kecepatan putaran alat dengan kapasitas hasil

Berdasarkan gambar di atas, persamaan garis pada grafik terbentuk dari persamaan regresi ŷ = 0,002x + 0,041. Nilai 0,002x menunjukkan hubungan yang positif. Artinya, semakin tinggi kecepatan putaran (x), maka semakin tinggi pula kapasitas hasil ( ŷ). Nilai 0,833 menunjukkan nilai koefisien korelasi atau hubungan antara dua variabel yang sangat kuat. Nilai ini juga menunjukkan bahwa perbedaan kecepatan putaran alat memberi kontribusi sebesar 83,3%

terhadap kapasitas hasil.

Grafik di atas menunjukkan bahwa semakin cepat putaran alat, maka kapasitas hasil semakin tinggi dan sebaliknya. Hal ini disebabkan oleh kecepatan putaran yang tinggi menyebabkan bahan yang diolah akan lebih cepat terdorong ke saluran pengeluaran dan kecepatan putaran yang rendah menyebabkan bahan

ŷ = 0,002x + 0,041 R² = 0,833

0 2 4 6 8 10 12 14 16

0 1000 2000 3000 4000 5000 6000

K ap as it as H as il ( k g/ jam )

Kecepatan Putaran (RPM)

yang diolah akan lebih lama terdorong ke saluran pengeluaran. Menurut Wiraatmadja (1995), perubahan paling mudah dilakukan untuk memperbesar atau memperkecil kapasitas adalah dengan merubah RPM yakni dengan menambahkan transmisi, baik dengan pulley atau sproket dan rantai.

Kerusakan Hasil

Kerusakan hasil dapat diketahui dengan membandingkan berat bahan yang rusak (tidak terolah, tertinggal di alat, tercecer) dengan berat awal bahan yang diolah kemudian dikali dengan 100%. Menurut Nugroho, dkk (2012), persentase bahan yang tertinggal di alat adalah banyaknya bahan yang tidak dapat keluar dari alat secara otomatis setelah saluran pengeluaran bahan dibuka setelah proses pengolahan selesai dilakukan. Dari hasil sidik ragam (lampiran 6), dapat dilihat bahwa perbedaan kecepatan putaran alat memberikan pengaruh sangat nyata terhadap kerusakan hasil. Hasil pengujian dengan menggunakan Duncan Multiple Range Test (DMRT) yang menunjukkan pengaruh perbedaan kecepatan putaran alat terhadap kerusakan hasil pada masing-masing perlakuan dapat dilihat pada tabel berikut.

Tabel 7. Hasil uji DMRT pengujian perbedaan kecepatan putaran alat terhadap kerusakan hasil

Jarak DMRT

Perlakuan Rataan Notasi

0,05 0,01 0,05 0,01

- R1 6,66 a A

2 2,3063 3,4948 R2 7,66 a A

3 2,3903 3,6255 R3 14,33 b B

Keterangan: notasi yang berbeda pada kolom yang sama menunjukkan perbedaan perlakuan memberikan pengaruh yang berbeda nyata pada taraf 5% dan sangat nyata pada taraf 1%