Informasi Dokumen

- Penulis:

- Ni Made Yokiana Wati

- Pengajar:

- Bapak I Ketut Sudarsana, ST., PhD

- Ibu Ir. Ida Ayu Made Budiwati, MSc., PhD

- Sekolah: Universitas Udayana

- Mata Pelajaran: Teknik Sipil

- Topik: Pengaruh Variasi Kadar Lightweight Expanded Clay Aggregate (LECA) terhadap Karakteristik Beton Serat Bagu

- Tipe: tugas akhir

- Tahun: 2016

- Kota: Badung

Ringkasan Dokumen

I. PENDAHULUAN

Bagian ini menjelaskan latar belakang penelitian mengenai beton, terutama terkait dengan sifat getas beton yang dapat menyebabkan keruntuhan mendadak. Penelitian ini bertujuan untuk meningkatkan kuat tarik dan mengurangi sifat getas beton dengan menggunakan serat, khususnya serat Bagu. Selain itu, penelitian ini juga mengeksplorasi penggunaan Lightweight Expanded Clay Aggregate (LECA) untuk mengurangi berat volume beton. Penelitian ini diharapkan dapat memberikan kontribusi pada konstruksi tahan gempa.

1.1 Latar Belakang

Latar belakang penelitian ini menguraikan kelebihan dan kelemahan beton, serta pentingnya meningkatkan sifat mekanik beton dengan penambahan serat. Beton serat diharapkan dapat memperbaiki ketahanan terhadap retak dan meningkatkan daktilitas. Penelitian ini juga menyoroti penggunaan LECA sebagai agregat ringan untuk mengurangi berat volume beton.

1.2 Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah bagaimana pengaruh variasi kadar LECA terhadap karakteristik beton serat Bagu, baik dari segi kelecakan maupun sifat mekanik seperti berat volume, kuat tekan, kuat tarik belah, dan modulus elastisitas.

1.3 Tujuan

Tujuan penelitian ini adalah untuk mengetahui pengaruh variasi kadar LECA terhadap karakteristik beton serat Bagu, baik dari aspek kelecakan maupun sifat mekanik, guna mendapatkan material beton yang ringan namun memenuhi standar kekuatan.

1.4 Manfaat

Manfaat dari penelitian ini adalah untuk menambah pengetahuan mengenai penggunaan material alternatif dalam konstruksi tahan gempa, serta memberikan referensi bagi penelitian sejenis di masa depan.

1.5 Batasan Masalah

Penelitian ini dibatasi pada penambahan serat Bagu sebanyak 2% dari volume beton, panjang serat 20 mm, dan tidak melakukan pemeriksaan interaksi secara mikroskopis. Kuat tekan rencana yang digunakan adalah 40 MPa.

II. TINJAUAN PUSTAKA

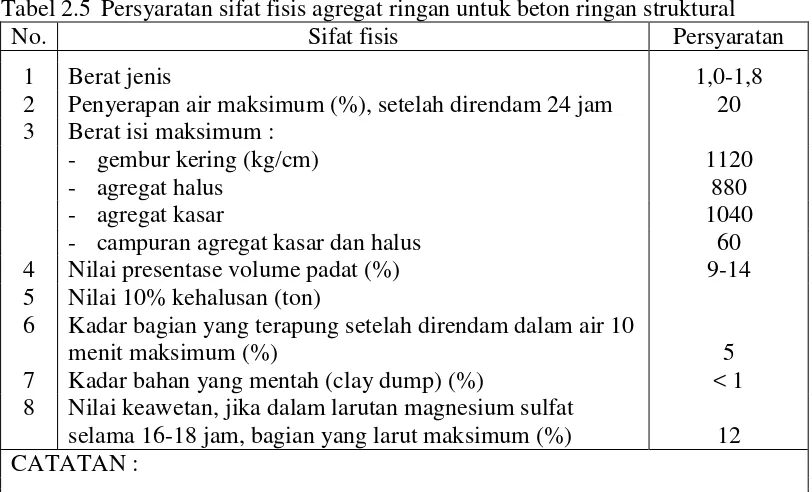

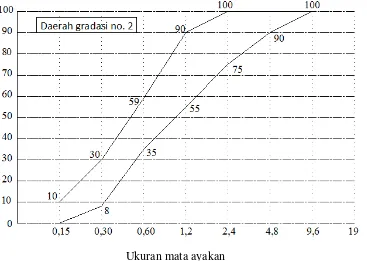

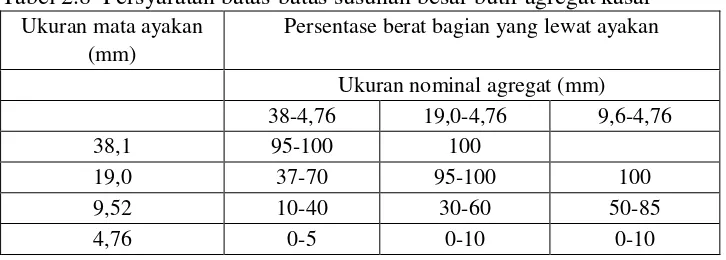

Tinjauan pustaka ini membahas berbagai aspek terkait beton serat, termasuk deskripsi beton, sifat-sifat beton serat, dan interaksi antara serat dan matrik beton. Penelitian terdahulu mengenai beton serat juga diulas untuk memberikan konteks pada penelitian ini.

2.1 Beton Serat

Beton serat merupakan campuran beton yang ditambahkan serat untuk meningkatkan sifat mekanik, seperti kekuatan tarik dan daktilitas. Penambahan serat diharapkan dapat memperlambat timbulnya retak dan meningkatkan ketahanan terhadap beban kejut.

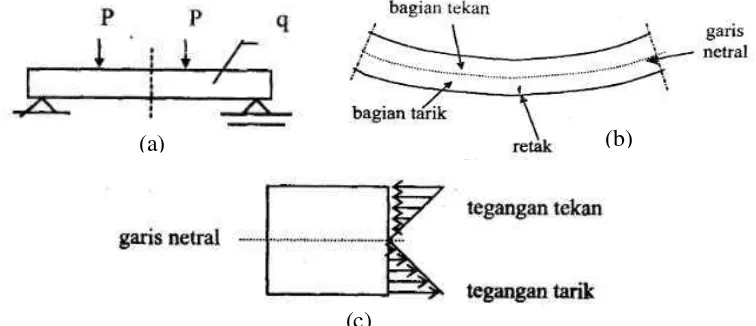

2.1.1 Deskripsi Beton

Deskripsi mengenai sifat beton yang kuat terhadap tekan tetapi lemah terhadap tarik, sehingga berpotensi mengalami retak jika beban melebihi kuat tariknya. Penjelasan ini penting untuk memahami mengapa penambahan serat diperlukan.

2.1.2 Deskripsi Beton Serat

Beton serat adalah beton yang mengandung serat yang tersebar secara diskontinu. Penambahan serat bertujuan untuk memperbaiki kelemahan beton dalam hal kuat tarik dan meningkatkan ketahanan terhadap retak.

2.1.3 Sifat-sifat Beton Serat

Sifat beton serat yang penting adalah daktilitas, ketahanan terhadap beban kejut, dan kemampuan untuk menahan retak. Penambahan serat dapat meningkatkan kemampuan beton dalam menahan beban dan memperpanjang umur pakai struktur.

2.1.4 Perencanaan Campuran Beton Serat

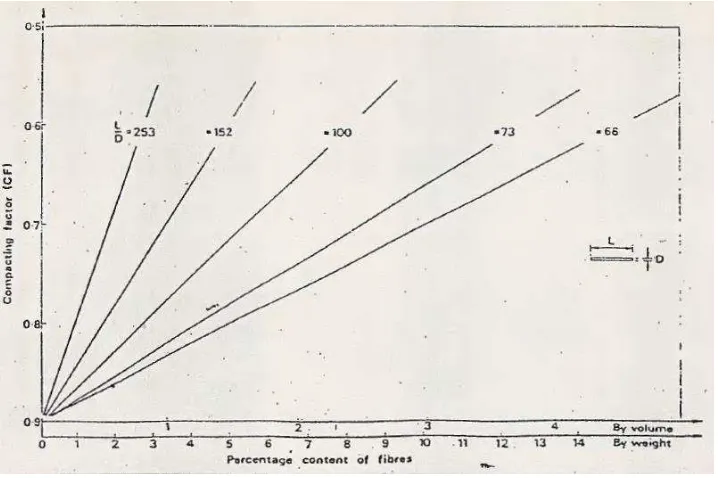

Perencanaan campuran beton serat harus mempertimbangkan konsentrasi serat, diameter agregat, dan faktor air semen untuk menghasilkan beton dengan sifat mekanik yang diinginkan. Ini penting untuk mencapai keseimbangan antara kelecakan dan kekuatan.

2.1.5 Toleransi dalam Kemudahan Pengerjaan

Toleransi dalam pengerjaan beton serat harus diperhatikan untuk memastikan bahwa campuran beton mudah dikerjakan dan memenuhi spesifikasi yang ditetapkan. Hal ini berkaitan dengan pengukuran slump dan kemudahan dalam pemadatan.

2.1.6 Interaksi antara Serat dan Matrik Beton

Interaksi antara serat dan matrik beton mempengaruhi kinerja beton serat. Pengetahuan tentang interaksi ini penting untuk meramalkan perilaku komposit dan kontribusi serat terhadap kekuatan beton.

2.1.7 Penelitian Mengenai Beton Serat

Berbagai penelitian sebelumnya menunjukkan efektivitas penambahan serat dalam meningkatkan sifat mekanik beton. Penelitian ini menjadi dasar bagi eksperimen yang dilakukan dalam penelitian ini untuk memahami pengaruh serat Bagu dan LECA.

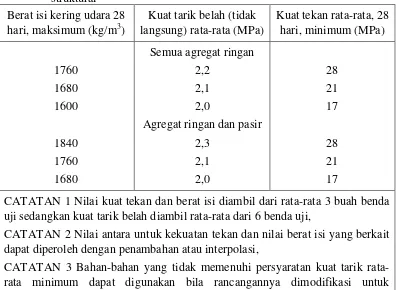

2.2 Beton Ringan

Beton ringan adalah beton dengan berat jenis lebih rendah dibandingkan beton biasa. Penggunaan agregat ringan seperti LECA dalam campuran beton bertujuan untuk mengurangi berat struktur tanpa mengorbankan kekuatan.

III. METODE PENELITIAN

Metode penelitian ini menjelaskan rancangan penelitian, lokasi, bahan, alat, dan prosedur yang digunakan dalam eksperimen. Penelitian ini menggunakan metode eksperimental untuk menguji pengaruh variasi kadar LECA terhadap karakteristik beton serat Bagu.

3.1 Rancangan Penelitian

Rancangan penelitian ini meliputi pemilihan variabel, jumlah benda uji, dan metode pengujian yang digunakan untuk mendapatkan data yang akurat mengenai pengaruh LECA terhadap karakteristik beton serat.

3.2 Lokasi dan Waktu Penelitian

Penelitian dilakukan di laboratorium Teknik Sipil Universitas Udayana, dengan waktu penelitian yang ditentukan untuk memastikan semua pengujian dapat dilakukan secara sistematis.

3.3 Ruang Lingkup Penelitian

Ruang lingkup penelitian ini mencakup pengujian karakteristik beton serat Bagu dengan variasi kadar LECA, serta analisis data yang diperoleh dari pengujian tersebut.

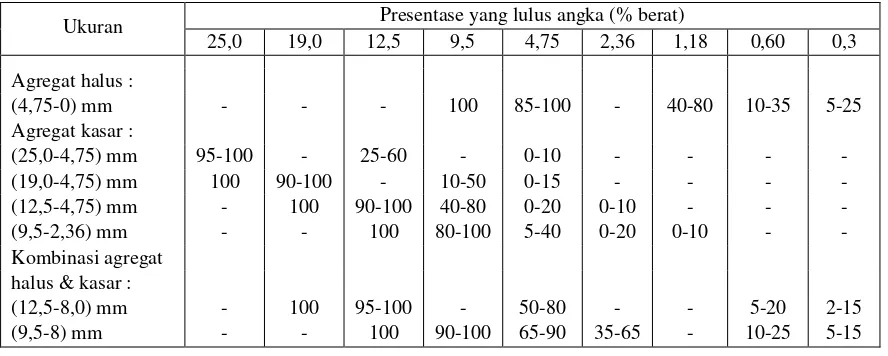

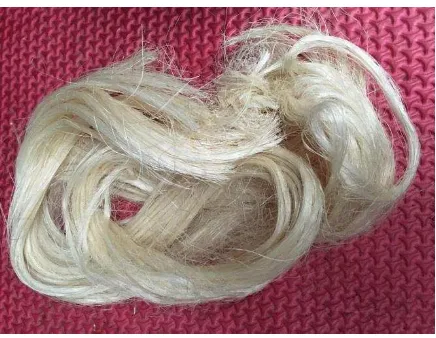

3.4 Bahan Penelitian

Bahan penelitian terdiri dari serat Bagu, LECA, semen, pasir, dan agregat kasar. Pemilihan bahan ini penting untuk mencapai hasil yang diinginkan dalam penelitian.

3.5 Alat-alat Penelitian

Alat-alat yang digunakan dalam penelitian ini meliputi alat uji slump, alat uji kuat tekan, dan alat uji modulus elastisitas. Penggunaan alat yang tepat sangat penting untuk mendapatkan data yang valid.

3.6 Penentuan Sumber Material

Sumber material diambil dari pemasok yang terpercaya untuk memastikan kualitas bahan yang digunakan dalam penelitian ini.

3.7 Variabel Penelitian

Variabel penelitian terdiri dari kadar LECA yang divariasikan (0%, 25%, 50%, 75%, dan 100%) serta pengukuran karakteristik beton serat yang dilakukan.

3.8 Prosedur Penelitian

Prosedur penelitian mencakup langkah-langkah persiapan, pengujian slump, pencetakan benda uji, dan pengujian karakteristik beton keras. Prosedur ini dirancang untuk memastikan konsistensi dan akurasi dalam pengujian.

IV. HASIL DAN PEMBAHASAN

Bagian ini menyajikan hasil pengujian dan analisis mengenai pengaruh variasi kadar LECA terhadap karakteristik beton serat Bagu. Hasil penelitian menunjukkan bahwa variasi kadar LECA berpengaruh signifikan terhadap kelecakan, berat volume, kuat tekan, kuat tarik belah, dan modulus elastisitas.

4.1 Pengaruh Variasi Kadar LECA terhadap Kelecakan

Peningkatan kadar LECA menyebabkan penurunan kelecakan beton yang signifikan, dengan nilai slump yang menunjukkan penurunan antara 23-91% dibandingkan dengan benda uji kontrol. Hal ini menunjukkan bahwa penggunaan LECA berpengaruh pada kemudahan pengerjaan beton.

4.2 Pengaruh Variasi Kadar LECA terhadap Karakteristik Beton Serat Bagu (Beton Keras)

Hasil pengujian menunjukkan bahwa peningkatan kadar LECA juga menyebabkan penurunan berat volume beton, kuat tekan, kuat tarik belah, dan modulus elastisitas. Penurunan ini berkisar antara 5-63% terhadap benda uji kontrol, yang menunjukkan bahwa LECA mempengaruhi sifat mekanik beton secara signifikan.

4.3 Hubungan Antar Parameter Karakteristik Beton Serat Bagu

Analisis koefisien korelasi menunjukkan adanya hubungan yang signifikan antara kuat tekan dan kuat tarik belah, serta antara kuat tekan dan modulus elastisitas. Hal ini menegaskan pentingnya interaksi antara berbagai parameter dalam menentukan karakteristik beton serat.

V. PENUTUP

Bagian penutup menyajikan kesimpulan dan saran berdasarkan hasil penelitian. Penelitian ini menunjukkan bahwa variasi kadar LECA mempengaruhi karakteristik beton serat Bagu secara signifikan, dan penggunaan LECA dapat menjadi alternatif untuk menghasilkan beton yang lebih ringan.

5.1 Simpulan

Dari penelitian ini dapat disimpulkan bahwa variasi kadar LECA berpengaruh signifikan terhadap karakteristik beton serat Bagu. Peningkatan kadar LECA menyebabkan penurunan sifat mekanik beton, namun tetap dapat digunakan untuk konstruksi yang memerlukan material ringan.

5.2 Saran

Saran untuk penelitian selanjutnya adalah untuk mengeksplorasi penggunaan jenis serat lain dan kombinasi agregat yang berbeda untuk meningkatkan sifat mekanik beton serat. Penelitian lebih lanjut juga disarankan untuk mengkaji pengaruh jangka panjang dari penggunaan LECA dalam beton.

Referensi Dokumen

- Kuat Tarik Belah ( Dipohusodo, 1994 )

- Modulus Elastisitas ( Dipohusodo, 1994 )

- Analisis Regresi ( Sugiyono, 2006 dalam Jaya, 2010 )

- Regresi Linear Sederhana ( Stanislaus, 2006 dalam Jaya, 2010 )

- Koefisien Determinasi ( Wirawan, 2002 )