Universitas Widyatama 6

BAB II

LANDASAN TEORI

2.1 Definisi dan Tujuan Maintenance 2.1.1 Definisi Maintenance

Perawatan atau yang lebih dikenal dengan kata Maintenance dapat didefinisikan sebagai suatu aktivitas yang diperlukan untuk menjaga atau mempertahankan kualitas pemeliharaan suatu fasilitas agar fasilitas tersebut dapat berfungsi dengan baik dalam kondisi siap pakai (Sudrajat, 2011).

Berdasarkan definisi tersebut, maka terdapat beberapa alasan melakukan beberapa pekerjaan maintenance, antara lain (Sudrajat, 2011) :

1. Agar fasilitas dapat siap dipakai pada saat yang diperlukan.

2. Seiring dengan waktu, tentunya kondisi dari suatu fasilitas yang mengalami pemakaian, kemampuan kinerjanya lambat laun akan menurun kerena tanpa

maintenance semua fasilitas tersebut akan melemah secara bertahap tapi pasti,

sehingga tidak lagi mempunyai kemampuan kerja baik secara teknis maupun ekonomis.

3. Diharapkan akan dapat memperpanjang umur pakai dari fasilitas tersebut.

Perkembangan dan evolusi perawatan terjadi melalui beberapa tahapan, yaitu sebagai berikut:

1. Perawatan tidaklah dikenal sebagai suatu keilmuan tertentu.

2. Perawatan dianggap sebagai spesialisasi tersendiri.

3. Mulai memperhatikan perawatan pencegahan.

4. Mulai diperkenalkan aspek-aspek manajerial.

5. Peran perawatan masuk kedalam proses desain.

Universitas Widyatama 7 2.1.2 Tujuan Maintenance

Maintenance adalah suatu kegiatan pendukung bagi kegiatan komersial,

maka seperti kegitan lainnya, maintenance harus efektif , efisien dan berbiaya rendah. Dengan adanya biaya maintenance ini, maka mesin/peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu yang telah direncanakan dapat tercapai (Sudrajat, 2011).

Beberapa tujuan maintenance yang paling utama adalah:

1. Kemampuan berproduksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijakan perusahaan mengenai innvestasi tersebut.

4. Untuk mencapai tingkat biaya maintenance secara efektif dan efisien.

5. Untuk menjamin keselamtan orang yang menggunakan sarana tersebut.

6. Memaksimalkan ketersediaan semua peralatan sistem produksi (mengurangi

downtime).

7. Untuk memperpanjang umur/masa pakai dari mesin tersebut.

2.2 Jenis-jenis Kebijakan Maintenance

2.2.1 Perawatan Kerusakan (Breakdown Maintenance)

Perawatan kerusakan dapat diartikan sebagai kebijakan perawatan dengan cara mesin/peralatan dioperasikan hingga rusak, kemudian baru diperbaiki atau diganti. Kebijakan ini merupakan strategi yang sangat kasar dan kurang baik karena dapat menimbulkan biaya tinggi, kehilangan kesempatan untuk mengambil keuntungan bagi perusahaan yang diakibatkan terhentinya mesin, keselamatan

Universitas Widyatama 8

kerja tidak terjamin, kondisi mesin tidak diketahui, dan tidak ada perencanaan waktu, tenaga kerja maupun perencanaan biaya yang baik (Sudrajat, 2011).

Metode ini dikenal juga sebagai perawatan yang didasarkan pada kerusakan (failure based maintenance). Kebijakan perawatan ini kurang sesuai untuk mesin-mesin dengan tingkat kritis yang tinggi atau mempunyai harga yang mahal, dan hanya cocok untuk mesin-mesin sederhana dimana tidak memerlukan perawatan secara intensif.

Keuntungan dari kebijakan perawatan kerusakan, yaitu:

1. Murah dan tidak perlu melakukan perawatan.

2. Cocok untuk mesin/peralatan yang murah, sederhana dan modular.

Kerugian dari kebijakan perawatan kerusakan, yaitu:

1. Kasar dan berbahaya.

2. Menimbulkan kerugian yang besar bila ditetapkan pada mesin yang mahal, kompleks, dan dituntut keselamatan tinggi.

3. Tidak bisa menyiapkan sumber daya manusia.

2.2.2 Perawatan Pencegahan (Preventive Maintenance)

Preventive Maintenance adalah kegiatan pemeliharaan dan perawatan

yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi (A.Sudrajat,2011).

Semua fasilitas produksi yang diberikan preventive maintenance akan terjamin kelancarannya dan selalu diusahakan dalm kondisi atau keadaan yang siap digunakan untuk setiap operasi atau proses produksi pada setiap saat. Sehingga dimungkinkan pembuatan suatu rencana dan jadwal pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat. Tujuan

Universitas Widyatama 9

meminimasikan ongkos peningkatan reliability. Dengan lingkup kegiatan hanya mencakup area process (operation, utility, main process dan lain lain) atau bisa diperluas ke area lain seperti building office dan fasilitas umum (Sudrajat, 2011).

Criteria penentuan fasilitas yang masuk dalam program perawatan pencegahan dapat dilihat dari sebagai berikut:

1. Apakah kerusakan alat berdampak pada safety?

2. Apakah kerusakan alat dapat menyebabkan system down?

3. Apakah repair cost nya tinggi dan lama?

4. Ketersediaan spare part dari fasilitas tersebut.

5. Kondisi kerja dari fasilitas tersebut.

2.2.3 Perawatan Terjadwal (Schedule Maintenance)

Perawatan terjadwal merupakan bagian dari perawatan pencegahan. Perawatan ini bertujuan mencegah terjadinya kerusakan dan perawatannya dilakukan secara periodic dalm rentang waktu tertentu. Strategi perawaytan ini disebut juga sebagai perawatan berdasarkan waktu (time based maintenance). Kebijakan perawatan ini cukup baik dalam mencegah terhentinya mesin yang tidak direncanakan. Rentang waktu perawatan ditentukan berdasarkan pengalaman, data masa lalu atau rekomendasi dari pabrik pembuat mesin yang bersangkutan tersebut. Kekurangannya jika rentang waktu perawtan terlalu pendek akan mengganggu aktivitas produksi dan dapat meningkatkan kesalahan yang timbul karena kurang cermatnya teknisi dalam memasang kembali komponen yang diperbaiki serta kemungkinan adanya kontaminasi yang masuk kedalam mesin. Jika rentang waktu perawatan terlalu panjang, maka kemungkinan mesin akan mengalami kerusakan sebelum tiba waktu perawatan, selain itu jika kondisi mesin atau komponen mesin/peralatan masih baik dan menurut jadwal harus sudah diganti atau diperbaiki akan menimbulkan kerugian (Sudrajat, 2011).

Universitas Widyatama 10 2.2.4 Perawatan Prediktif (Predictive Maintenance)

Perawatan prediktif ini merupakan bagian dari perawatan pencegahan dan dapat diartikan sebagai strategi perawatan dimana pelaksanaannya didasarkan pada kondisi mesin itu sendiri. Untuk menentukan kondisi mesin harus dilakukan tindakan pemeriksaan atau monitoring secara rutin, jika terdapat tanda atau gejala kerusakan maka segera dilakukan tindakan perbaikan untuk mencegah kerusakan lebih lanjut, jika tidak terjadi kerusakan maka segera pula diketahui (Sudrajat, 2011).

Perawaran prediktif disebut juga perawatan berdasarkan kondisi (Condition Based Maintenance) atau juga disebut monitoring kondisi mesin (Machinery Condition Monitoring), yang artinya sebagai penentuan kondisi mesin dengan cara memeriksa mesin secara rutin, sehingga dapat diketahui keandalan mesin serta keselamatan kerja terjamin.

Kegiatan monitoring yang harus dipenuhi yaitu dengan menetapkan langkah-langkah inpeksi/pemeriksaan , merencanakan prosedur inpeksi sehingga dapat menghemat waktu dan melakukan pemeriksaan secara rutin terhadap kelengkapan mesin dan peralatan agar dapat melakukan kegiatan sebagai berikut:

1. Memastikan system beroperasi sesuai rencana.

2. Melakukan pemeriksaan terhadap kondisi mesin.

3. Melakukan evaluasi potensi yang akan menimbulkan gangguan dan kerusakan mesin.

4. Melakukan penaksiran terjadinya kerusakan

5. Melakukan identifikasi komponen-komponen pengganti.

6. Membuat jadwal perbaikan berdasarkan kebutuhan.

Dilakukan kegiatan inspeksi dapat diketahui kondisi mesin/peralatan secara pasti dan gejala kerusakan dapat terdeteksi secara dini. Ada beberapa perhitungan dalam menentukan frekuensi untuk melakukan inspeksi, yaitu beban

Universitas Widyatama 11

kerja, umur, pengalaman dan kritisnya fasilita, kegiatan dilakukan bisa berupa sebagai berikut:

1. Perawatan, yang merupakan langkah pemeliharaan secara rutin yang didasarkan pada cara perawatan harian, mingguan, bulanan dan seterusnya atau bisa juga didasarkan pada jumlah jam pemaksaian tertentu atau satuan

output/produksi.

2. Perbaikan, yang dimaksud dengan perbaikan disini adalah perbaikan kecil yang mungkin timbul dari pemeriksaan.

Tujuan perawatan prediktif ini adalah:

Mereduksi breakdown dan kecelakaan yang disebabkan oleh kerusakan alat.

Meningkatkan waktu operasi dan produksi. Mereduksi waktu dan cost of maintenance, Meningkatkan kualitas produk dan pelayanan.

2.3 Standar dalam Perencanaan Perawatan

Standar adalah salah satu bentuk rencana dari perencanaaan dala proses manajemen dan merupakan satu gambaran pencapaian yang diharapakan dari kegiatan-kegiatan yang telah direncanakan dalam memecahkan situasi permasalahan.

Jenis- jenis standar dalam perusahaan secara umum, yaitu:

Standar teknik, penerapan pada tingkat produktif suatu bisnis, antara lain seperti material, komponen-komponen, produk, proses pengerjaan, prosedur dan metoda pengerjaan, metode pengetesan/pengujian, gambar kerja dan lain-lain.

Standar manajerial, penerapannya pada tingkat administrative suatu bisnis, antara lain seperti kebijakan perusahaan, prosedur tenaga kerja, sistem akuntansi, evaluasi performansi dan lain-lain.

Universitas Widyatama 12

Standar kerja perencanaan merupakan hal penting dalam manajemen

manufacturing guna menghadapi persaingan bisnis terutama dalam menyeimbangkan segitiga Quality, Delivery dan Cost. Perawatan memerlukan estimasi kerja perencanaan yang akurat dalam menunjang kelancaran sistem produksi, perawatan juga memerlukam standar-standar kerja untuk digunakan sebagai tolak ukur dalam menentukan Work Content (Kadar Kerja) dan sebagai dasar dalam melakukan pengambilan keputusan yang tepat (Sudrajat, 2011).

2.4 Total Productive Manitenance (TPM) 2.4.1 Pendahuluan

Manajemen pemeliharaan msin/peralatan modern dimulai dengan apa yang disebut preventive Maintenance yang kemudian berkembang menjadi productive

maintenance. Kedua metode pemeliharaan ini umumnya disingkat dengan PM dan

pertama diterpakan oleh industri-industri manufaktut di Amerika Serikat dan pusat segala kegiatannya ditempatkan satu departemen yang disebut maintenance

departemen (Nakajima, 1988).

Preventive maintenance mulai dikenal pada tahun 1950-an yang kemudian

berkembang seiring dengan perkembangan teknologi yang ada, kemudian pada tahun 1960-an muncul apa yang disebut productive maintenance. Total

Productive Maintenance (TPM) mulai dikembangkan pada tahun 1970-an pada

perusahaan di Negara jepang yang merupakan pengembang konsep maintenance yang diterapkan pada industry manufaktur Amerika Serikat yang disebut

preventive maintenance. Seperti dapat dilihat masa periode perkembangan PM di

Jepang dimana periode tahun 1950-an juga bisa dikategorikan sebagai periode

break down (Nakajima, 1988). Mempertahankan kondisi mesin/peralatan yang

mendukung pelaksanaan produksi merupakan komponen penting dalam pelaksanaan pemeliharaan unit produksi. Tujuan pemeliharaan produktif (productive maintenance) adalah untuk mencapai apa yang disebut dengan

Universitas Widyatama 13 2.4.2 Definisi Total Productive Miantenance (TPM)

TPM adalah hubungan kerjasama yang erat antara perawatan dan organisasiproduksi secara menyeluruh yang bertujuan untuk meningkatkan kualitas produksi, mengurangi waste, mengurangi biaya produksi, meningkatkan kemampuan peralatan dan pengembangan dari keseluruhan system perawatan pada perusahaan manufaktur (Nakajima, 1988). Secara menyeluruh definisi dari

total productive maintenance (TPM) mencakup lima elemen yaitu sebagai berikut

(Nakajima,1988) :

1. TPM bertujuan untuk menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin/peralatan.

2. TPM bertujuan untuk memaksimalkan efektifitas mesin/peralatan secara keseluruhan (overall effectiveness).

3. TPM dapat diterapkan pada berbagai departemen (seperti engineering, bagian produksi dan maintenance).

4. TPM melibatkan semua orang mulai dari tingkatan manajemen tertinggi hingga para karyawan/operator lantai produksi.

5. TPM merupakan pengembangan dari sistem maintenance berdasarkan PM melalui manajemen motivasi.

2.4.3 Manfaat Total Productive Maintenance (TPM)

Manfaat dari TPM secara sistematik dalam rencana kerja jangka panjang pada perusahaan khususnya menyangkut faktor-faktor berikut: (Nakajima,1988).

1. Peningkatan produktifitas dengan menggunakan prinsip-prinsip TPM akan meminimalkan kerugian-kerugian pada perusahaan.

2. Meningkatkan kualitas mesin dengan TPM, meminimalkan kerusakan pada mesin/peralatan dan downtime mesin dengan metode terfokus.

3. Waktu delivery ke konsumen dapat ditepati, karena produksi yang tanpa gangguan akan lebih mudah untuk dilaksanakan.

Universitas Widyatama 14

4. Biaya produksi rendah, karena kerugian dapat dikurangi dengan efektifitas pekerjaan.

5. kesehatan dan keselamatan lingkungan kerja lebih baik.

6. meningkatkan motivasi kerja, karena hak dan tanggung jawab menjadi tugas bagian setiap pekerja.

2.5. Pengukuran Waktu 2.5.1 Pengukuran Waktu

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu-waktu kerja yang baik setiap elemen ataupun siklus dengan menggunakan alat-alat yang telah disiapkan (stopwatch, pulpen/pensil, kertas/buku untuk mencatat hasil pengamatan waktu). Bila operator telah siap di depan mesin atau di tempat kerja lain yang waktu kerjanya akan diukur, pengukur memilih posisi untuk tmpat dia berdiri mengamati dan mencatat. Pengukuran waktu ditujukan juga untuk mendapatkan waktu baku penyelesaian pekerjaan yaitu waktu yang dibutuhkan secara wajar oleh seseorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik. Sistem kerja yang baik merupakan yang dapat bekerja dengan cepat sesuai dengan waktu baku. Untuk tercapainya kegiatan kerja yang baik maka diperlukan perhitungan waktu baku yang tepat sesuai data. Ada beberapa waktu yang dapat dihitung dari kasus tersebut yaitu waktu siklus, waktu normal, waktu baku/standar (Sutalaksana, 2006).

Waktu siklus

Waktu siklus adalah waktu antara penyelesaian dari dua pertemuan berturut-turut, asumsikan konstan untuk semua pertemuan. Dapat dikatakan waktu siklus, merupakan hasil pengamatan secara langsung yang tertera dalam stopwatch.

Rumus penghitungan waktu siklus:

Ws =

N X

i

Universitas Widyatama 15 i

X = total pengamatan operasi waktu kerja

N = jumlah pengamatan

Waktu normal

Waktu normal merupakan waktu kerja yang telah mempertimbangkan faktor penyesuaian, yaitu waktu siklus rata-rata dikalikan dengan faktor penyesuaian.

Rumus perhitungan waktu normal:

Wn = P*Ws

Dimana: Wn = waktu normal

Ws = waktu siklus

P = faktor penyesuaian

Waktu baku/standar

Waktu baku/standar adalah waktu yang sebenarnya digunakan operator untuk memproduksi satu unit dari data jenis produk. Waktu standar untuk setiap part harus dinyatakan termasuk toleransi untuk beristirahat untuk mengatasi kelelahan atau untuk faktor-faktor yang tidak dapat dihindarkan.

Rumus penghitungan waktu baku:

Wb = (1+A%)*Wn

Dimana: Wb = waktu baku

Wn = waktu normal

A% = kelonggaran

2.5.2 Penyesuaian dan Kelonggaran Data

Pembakuan sistem kerja tidak dapat dilepasakan dari dua aspek berikut, yaitu: pemberian penyesuain dan pemberian kelonggaran. Penyesuaian diberikan

Universitas Widyatama 16

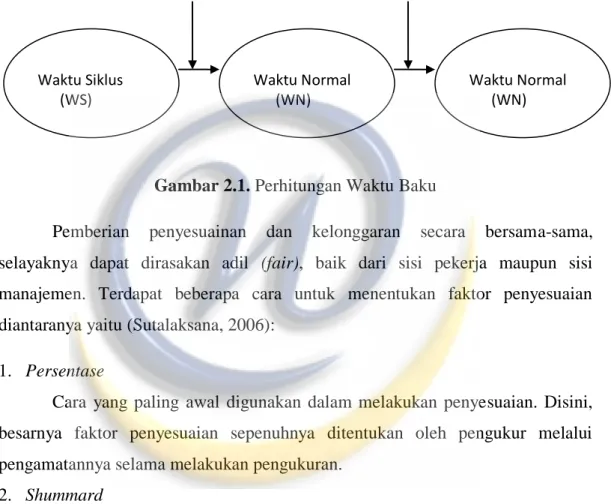

berkenaan dengan tingkat kecepatan kerja yang dilakukan pekerja dalam melakukan pekerjaannya. Sedangkan kelonggaran diberikan berkenaan dengan adanya sejumlah keadaan di luar kerja, yaitu terjadi selama pekerjaan berlangsung. Secara sistematis, perhitungan waktu baku dapat digambarkan sebagai berikut (Sutalaksana, 2006):

Penyesuian Kelonggaran

Gambar 2.1. Perhitungan Waktu Baku

Pemberian penyesuainan dan kelonggaran secara bersama-sama, selayaknya dapat dirasakan adil (fair), baik dari sisi pekerja maupun sisi manajemen. Terdapat beberapa cara untuk menentukan faktor penyesuaian diantaranya yaitu (Sutalaksana, 2006):

1. Persentase

Cara yang paling awal digunakan dalam melakukan penyesuaian. Disini, besarnya faktor penyesuaian sepenuhnya ditentukan oleh pengukur melalui pengamatannya selama melakukan pengukuran.

2. Shummard

Cara ini memberikan patokan-patokan penilaian melalui kelas-kelas

performance kerja dimana setiap kelas mempunyai nilai sendiri-sendiri.

Kelas-kelas tersebut dibagi menjadi beberapa kelas seperti pada tabel 2.1.

Waktu Siklus (WS) Waktu Normal (WN) Waktu Normal (WN)

Universitas Widyatama 17

Tabel. 2.1 Tabel Penyesuaian menurut cara Shumard

Kelas Penyesuaian Kelas Penyesuaian

Super fast 100 Good - 65

Fast + 95 Normal 60 Fast 90 Fair + 55 Fast - Excellent 85 80 Fair Fair - 50 45 Good + 75 Poor 40 Good 70 3. Weshtinghouse

Cara ini mengarahkan penilaian pada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu Keterampilan, Usaha, Kondisi kerja dan Konsistensi.

Keterampilan terbagi atas : Super skill, Excellent Skill, Good Skill,

Average Skill, Fair Skill, dan Poor Skill.

Usaha terbagi atas : Excessive effort, Excellent effort, Good

effort, Average effort, Fair effort, dan Poor effort.

Kondisi kerja terbagi atas : Ideal, Excellent, Good, Average, Fair dan

Poor.

Konsistensi terdiri atas : Perfect, Excellent, Good, Average, Fair dan

Poor.

4. Objektif

Kelonggaran diberikan untuk hal-hal sebagai berikut:

1. Kebutuhan pribadi

Kebutuhan pribadi disini adalah hal-hal seperti minum sekadarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap- cakap dengan teman sekerja sekedar untuk menghilangkan ketegangan ataupun kejemuan kerja.

Universitas Widyatama 18

2. Menghilangkan rasa fatique

Rasa fatique tercermin antara lain dari menurunnya hasil produksi baik jumlah maupun kualitas. Karenanya salah satu cara untuk menentukan besarnya kelonggaran ini adalah dengan melakukan pengamatan sepanjang hari kerja dan mencatat pada saat-saat dimana hasil produksi menurun. Tetapi masalahnya adalah kesulitan kedalam menentukan pada saat-saat mana menurunnya hasil produksi disebabkan oleh timbulnya rasa fatique karena masih banyak kemungkinan lain yang dapat menyebabkannya.

3. Hambatan-hambatan yang tidak dapat dihindarkan. Contohnya adalah:

Menerima atau meminta petunjuk kepada pengawas. Melakukan penyesuaian-penyesuaian mesin.

Memperbaiki kemacetan-kemacetan singkat. Mengasah peralatan potong.

2.5.3 Tingkat Ketelitian & Tingkat Keyakinan

Waktu yang dicari dalam pengukutran waktu proses adalah waktu yang sebenarnya dibutuhkan untuk menyelesaikan suatu pekerjaan. Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan tidak akan melakukan pengukuran yang sangat banyak karena adanya berbagai keterbatasan (Sutalaksana, 2006).

Tingkat ketelitian menunjukan penyimpangan maksimum hasil

pengukuran dari waktu penyelesaian sebenarnya. Tingkat ketelitian ini biasanya dinyatakan dalam persen (dari waktu penyelesaian sebenarnya). Sedangkan tingkat keyakinan menunjukan besarnya keyakinan pengukur bahwa hasil yang diperoleh memenuhi syarat ketelitian tersebut. Tingkat keyakinan juga dinytakan dengan persen. Jadi tingkat ketelitian 5% dan tingkat keyakinan 95% artinya bahwa pengukur membolehkan rata-rata hasil pengukurannya menyimpang sejauh 5% dari rata-rata sebenarnya, dan kemungkinan berhasil hal ini adalah 95% (Sutalaksana, 2006).

Universitas Widyatama 19 x

X 3

BKB = 2.5.4. Uji Keseragaman Data

Uji keseragaman data dilakukan untuk mengetahui apakah data-data yang diperoleh sudah ada dalam keadaan terkendali atau belum. Keadaan sistem yang selalu berubah dapat diterima, asalkan perubahannya memang merupakan perubahan yang sepantasnya terjadi. Waktu proses yang dihasilkan sistem juga pasti berubah namun harus dalam batas kewajaran (Sutalaksana, 2006).

Salah satu tujuan uji keseragaman data adalah untuk mendapatkan data yang seragam. Suatu alat yang dapat mendeteksi ketidakseragaman data adalah batas-batas kontrol. Data yang dikatakan seragam apabila berasal dari sitem sebab yang sama dan berada diantara batas kelas (batas kelas atas dan batas kelas bawah), sedangkan data dikatakan tidak seragam apabila berasal dari sistem sebab yang berbeda dan berada diluar batas kelas (Sutalaksana, 2006).

Batas kelas bawah dan batas kelas atas dapat dihitung dengan rumus di bawah ini:

BKA =

Dimana: BKA = Batas Kendali Atas

BKB = Batas Kendali Bawah ...(2.1)

X = Nilai Rata-rata Sempel

3 = Standar Devisiasi

2.5.5 Uji Kecukupan Data

Uji kecukupan data dilakukan untuk mengetahui jumlah data yang diperoleh telah memenuhi jumlah pengamatan yang dibutuhkan dalam pengukuran atau belum, sesuai dengan tingkat ketelitian yang diinginkan. Rumus yang digunakan untuk melakukan uji kecukupan adalah sebagai berikut: (Sutalaksana, 2006).

...(2.2)

x

Universitas Widyatama 20

Dimana:

N’ = Jumlah pengamatan yang seharusnya dilakukan.

K = Tingkat kepercayaan dalam pengamatan

S = Derajat ketelitian dalam pengamatan (5%).

N = Jumlah pengamatan yang sudah dilakukan.

Xi = Data pengamatan.

2.6. Pengujian Model Efisiensi Mesin

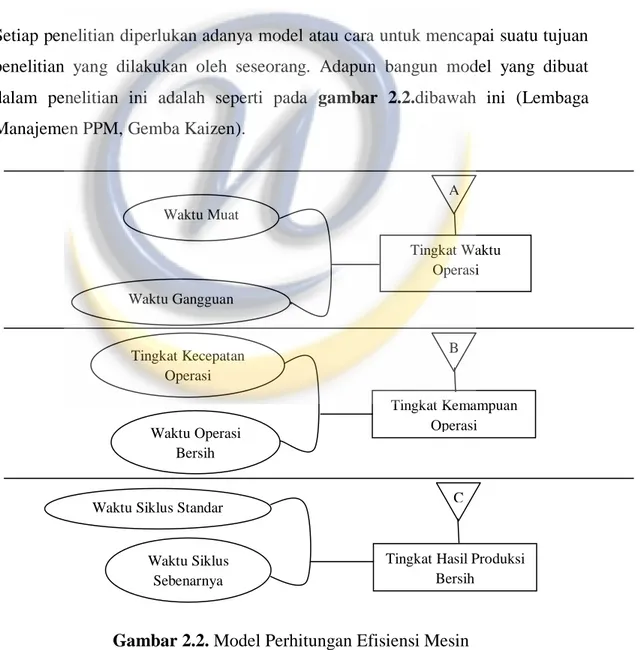

Setiap penelitian diperlukan adanya model atau cara untuk mencapai suatu tujuan penelitian yang dilakukan oleh seseorang. Adapun bangun model yang dibuat dalam penelitian ini adalah seperti pada gambar 2.2.dibawah ini (Lembaga Manajemen PPM, Gemba Kaizen).

Gambar 2.2. Model Perhitungan Efisiensi Mesin A Tingkat Waktu Operasi Waktu Muat Waktu Gangguan B Tingkat Kemampuan Operasi Tingkat Kecepatan Operasi Waktu Operasi Bersih C

Tingkat Hasil Produksi Bersih Waktu Siklus Standar

Waktu Siklus Sebenarnya

Universitas Widyatama 21

Model perhitungan efisiensi total mesin tersebut merupakan model yang digunakan untuk mengetahui tingkat keborosan atau kerusakan yang terjadi pada mesin. Adapun penjelasan dari bentuk model di atas adalah sebagai berikut:

1. Efisiensi Total, merupakan nilai akhir yang didapat dari hasil perkalian tingkat waktu operasi, tingkat kemampuan operasi, dan tingkat hasil produksi bersih.

Efisiensi Total = Tingkat Waktu Operasi x Tingkat Kapasitas Operasi x Tingkat Hasil Produksi Bersih

2. Tingkat Waktu Operasi adalah waktu operasi sebenarnya dibandingkan dengan waktu muat (waktu peralatan harus beroperasi), yang dapat dihitung dengan cara sebagai berikut:

Tingkat Waktu Operasi = Waktu Muat – Waktu Gangguan

Waktu Muat

Waktu muat dalam penelitian ini adalah waktu dimana peralatan harus beroperasi. Sedangkan waktu gangguan adalah hambatan atau kerusakan yang terjadi pada saat mesin beroperasi.

3. Tingkat Kemampuan Operasi, merupakan tingkat kemampuan mesin beroperasi dalam menghasilkan produk. Dapat dihitung dengan cara:

Kemampuan Operasi = Tingkat Kecepatan Operasi x Waktu Operasi Bersih

Tingkat kecepatan operasi ini adalah perbedaan kecepatan antara kecepatan peralatan (waktu siklus/jumlah gerakan) dengan kecepatan sebenarnya. Sedangkan waktu operasi bersih adalah ukuran kestabilan kecepatan operasi dari setiap unit.

4. Tingkat Hasil Produksi Bersih, merupakan kemampuan kapasitas produksi yang dhasilkan pada setiap periodenya. Dapat dihitung dengan cara sebagai berikut:

Tingkat Waktu Operasi Bersih = Jumlah Produk x Waktu Siklus Sebenarnya

Waktu Muat – Waktu Gangguan

Universitas Widyatama 22

Jumlah produk adalah kapasitas produksi yang dihasilkan. Sedangkan waktu siklus sebenarnya adalah waktu operasi yang dihasilkan oleh mesin dalam setiap unit.

2.7. Line Balancing

Line balancing merupakan metode penugasan sejumlah pekerjaan ke dalam stasiun-stasiun kerja yang saling berkaitan/berhubungan dalam suatu lintasan atau lini produksi sehingga setiap stasiun kerja memiliki waktu yang tidak melebihi waktu siklus dari stasiun kerja tersebut. Menurut Gasperz (2000), line balancing merupakan penyeimbangan penugasan elemen-elemen tugas dari suatu

assembly line ke work stations untuk meminimumkan banyaknya work station dan

meminimumkan total harga idle time pada semua stasiun untuk tingkat output tertentu, yang dalam penyeimbangan tugas ini, kebutuhan waktu per unit produk yang di spesifikasikan untuk setiap tugas dan hubungan sekuensial harus dipertimbangkan. Selain itu dapat pula dikatakan bahwa line balancing sebagai suatu teknik untuk menentukan product mix yang dapat dijalankan oleh suatu assembly line untuk memberikan fairly consistent flow of work melalui assembly

line itu pada tingkat yang direncanakan.

Assembly line itu sendiri adalah suatu pendekatan yang menempatkan fabricated parts secara bersama pada serangkaian workstations yang digunakan

dalam lingkungan repetitive manufacturing atau dengan pengertian yang lain adalah sekelompok orang dan mesin yang melakukan tugas-tugas sekuensial dalam merakit suatu produk, sedangkan idle time adalah waktu dimana operator/sumber-sumber daya seperti mesin, tidak menghasilkan produk karena: setup, perawatan (maintenance), kekurangan material, kekurangan perawatan, atau tidak dijadwalkan.

Tujuan line balancing adalah untuk memperoleh suatu arus produksi yang lancar dalam rangka memperoleh utilisasi yang tinggi atas fasilitas, tenaga kerja, dan peralatan melalui penyeimbangan waktu kerja antar work station, dimana setiap elemen tugas dalam suatu kegiatan produk dikelompokkan sedemikian rupa dalam beberapa stasiun kerja yang telah ditentukan sehingga diperoleh keseimbangan waktu kerja yang baik. Permulaan munculnya persoalan line

Universitas Widyatama 23

balancing berasal dari ketidak seimbangan lintasan produksi yang berupa adanya

work in process pada beberapa workstation.

Persyaratan umum yang harus digunakan dalam suatu keseimbangan lintasan produksi adalah dengan meminimumkan waktu menganggur (idle time) dan meminimumkan pula keseimbangan waktu senggang (balance delay). Sedangkan tujuan dari lintasan produksi yang seimbang adalah sebagai berikut:

1. Menyeimbangkan beban kerja yang dialokasikan pada setiap workstation sehingga setiap workstation selesai pada waktu yang seimbang dan mencegah terjadinya bottle neck. Bottle neck adalah suatu operasi yang membatasi output dan frekuensi produksi.

2. Menjaga agar pelintasan perakitan tetap lancar. 3. Meningkatkan efisiensi atau produktifitas.

Penyeimbangan lintasan memerlukan metode tertentu yang sistematis. Metode penyeimbngan lini rakit yang biasa digunakan antara lain:

1. Metode formulasi dengan program sistematis 2. Metode Kilbridge-Wester Heruistic\

3. Metode Helgeson-Birnie 4. Metode Moodie Young

5. Metode Immediate Update First-Fit Heruistic 6. Metode Rank And Assign Heruistic

Syarat dalam pengelompokan stasiun kerja: 1. Hubungan dengan proses terdahulu

2. Jumlah stasiun kerja tidak boleh melebihi jumlah elemen kerja

3. Waktu siklus lebih dari atau sama dengan waktu maksimum dari tiap waktu di stasiun kerja dari tiap elemn pengerjaan

Istial-Istilah Dalam Line Balancing

Precedence diagram

Merupakan gambaran secara grafis dari urutan kerja operasi kerja, serta ketergantungan pada operasi kerja lainnya yang tujuannya untuk memudahkan pengontrolan dan perencanaan kegiatan yang terkait di dalamnya. Adapun tanda-tanda yang dipakai sebagai berikut: (Apple, James, 1990).

Universitas Widyatama 24

Symbol lingkaran dengan huruf atau nomor di dalamnya untuk mempermudah identifikasi dari suatu proses operasi.

Tanda panah menunjukkan ketergantungan dan urutan proses operasi. Dalam hal ini, operasi yang berada pada pangkal panah berarti mendahului operasi kerja yang ada pada ujung anak panah.

Angka di atas symbol lingkaran adalah waktu standar yang diperlukan untuk menyelesaikan setiap operasi.

Asssamble product

Adalah produk yang melewati urutan work stasiun di mana tiap work stasiun (WS ) memberikan proses tertentu hingga selesai menjadi produk akhir pada perakitan akhir.

Work elemen

Elemen operasi merupakan bagian dari seluruh proses perakitan yang dilakukan.

Waktu operasi (Ti)

Adalah waktu standar untuk menyelesaikan suatu operasi. Work stasiun (WS)

Adalah tempat pada lini perakitan di mana proses perakitan dilakukan. Setelah menentukan interval waktu siklus, maka jumlah stasiun kerja efisien dapat ditetapkan dengan rumus berikut:

...(2.3)

Di mana:

Ti : waktu operasi/elemen ( I=1,2,3,…,n)

C :waktu siklus stasiun kerja

N : jumlah elemen

Universitas Widyatama 25

Cycle time (CT)

Merupakan waktu yang diperlukan untuk membuat satu unit produk satu stasiun. Apabila waktu produksi dan target produksi telah ditentukan, maka waktu siklus dapat diketahui dari hasil bagi waktu produksi dan target produksi. Pada saat mendesain keseimbangan lintasan produksi untuk sejumlah produksi tertentu, waktu siklus harus sama atau lebih besar dari waktu operasi terbesar yang merupakan penyebab terjadinya bottle neck (kemacetan) dan waktu siklus juga harus sama atau lebih kecil dari jam kerja efektif per hari dibagi dari jumlah produksi per hari, yang secara matematis dinyatakan sebagi berikut

...(2.4)

Di mana:

ti max : waktu operasi terbesar pada lintasan

CT : waktu siklus (cycle time)

P : jam kerja efektif per hari

Q : jumlah produksi per hari

Station time (ST)

Jumlah waktu dari elemen kerja yang dilakukan pada suatu stasiun kerja yang sama.

Idle time (I)

Merupakan selisih(perbedaan0 antara cycle time (CT) dan stasiun time (ST) atau CT dikurangi ST.

Balance delay (D)

Sering disebut balancing loss, adalah ukuran dari ketidakefisiensinan lintasan yang dihasilkan dari waktu menganggur sebenarnya yang disebabkan karena pengalokasian yang kurang sempurna di antara stasiun-stasiun kerja. Balance delay ini dinyatakan dalam persentase. Balance delay dapat dirumuskan:

...(2.5)

Di mana:

n : jumlah stasiun kerja

Universitas Widyatama 26

: jumlah waktu operasi dari semua operasi

: waktu operasi

: balance delay (%)

Line efficiency (LE)

Adalah rasio dari total waktu di stasiun kerja dibagi dengan waktu siklus dikalikan jumlah stasiun kerja.

...(2.6)

Di mana:

STi : waktu stasiun dari stasiun ke-1

K : jumlah(banyaknya) stasiun kerja

CT : waktu siklus

Smoothes index (SI)

Adalah suatu indeks yang menunjukkan kelancaran relative dari penyeimbangan lini perakitan tertentu.

SI= ...(2.7)

Di mana:

St max : maksimum waktu di stasiun Sti : waktu stasiun di stasiun kerja ke-i Output production (Q)

Adalah jumlah waktu efektif yang tersedi dalam suatu periode dibagi dengan cycle time.

...(2.8)

Di mana:

T : jam kerja efektif penyelesaiaan produk

C : waktu siklus terbesar

2.8 Efisiensi Mesin

Efisiensi mesin menggambarkan tingkat efektifitas mesin bekerja. Secara alamiah setiap proses memerlukan energi, menghasilkan kerja untuk melakukan

Universitas Widyatama 27

proses, kemudian ada energi yang harus dibuang. Apabila proses ini tidak berjalan dengan semestinya, maka mesin tersebut dinyatakan dalam keadaan sakit dan tidak bisa beroperasi, dalam kondisi ini maka mesin dinyatakan dalam keadaan rusak. Mesin merupakan salah satu faktor produksi yang menentukan kelancaran suatu proses produksi. Agar proses produksi berjalan secara efisien, maka yang membantu dalam proses produksi haruslah dapat tetap digunakan dengan baik. Usaha untuk dapat mempergunakan terus peralatan atau fasilitas tersebut agar kontinuitas produksi tetap terjamin, maka dibutuhkan kegiatan pemeliharaan (maintenance). berdasarkan

Kegiatan maintenance tidak dapat diabaikan karena sebagian kegiatan pengolahan yang dilakukan pada kegiatan proses produksi pada perusahaan industri yang menggunakan mesin. Perusahaan yang berproduksi tanpa memperhatikan pemeliharaan berarti telah menghilangkan masa depan perusahaan tersebut. Pada jangka pendek perusahaan memang dapat menekan biaya produksi karena tidak perlu mengeluarkan biaya maintenance yang cukup besar untuk memenuhi permintaan pelanggannya, akan tetapi dalam jangka panjang perusahaan akan mengalami kesulitan dalam kegiatan proses produksinya yang membutuhkan biaya yang besar atau perbaikan-perbaikan dari mesin-mesin dan fasilitas pabrik yang tidak terpelihara dengan baik, seperti kerusakan, kemacetan, dan terlebih tidak jalan sama sekali.

Total Productive Maintenance (TPM) dirancang untuk mencegah

terjadinya suatu kerugian karena penghentian kerja yang disebabkan oleh kegagalan dan penyesuaian, kerugian kecepatan dan pengurangan kecepatan, dan kerugian karena cacat yang disebabkan oleh cacat dalam proses dimulainya dan penurunan hasil dengan meningkatkan metode manufaktur dengan penggunaan dan pemeliharaan perlengkapan, tujuannya adalah untuk memaksimalkan efisiensi sistem produksi secara keseluruhan. Efisiensi keseluruhan peralatan dan mesin adalah suatu indeks TPM untuk melihat secara keseluruhan kondisi lini dan efektifitas peralatan secara keseluruhan.

Nilai efisiensi mesin merupakan parameter kualitas dari kegiatan produksi. Adapun standar dari JIPM (Japan Institute of Plant Maintenance) indeks efektifitas dan efisiensi peralatan dan mesin adalah ≥ 85%, apabila nilai efisiensi

Universitas Widyatama 28

peralatan dan mesin yang didapat lebih besar dari 85%, maka nilai tersebut sudah dikatakan memenuhi standar, dan apabila nilai efisiensi yang didapat kurang dari 85% maka dapat dikatakan tidak memenuhi standar dan perlu dilakukan perbaikan untuk meningkatkan nilai efisiensi tersebut. Semakin singkat waktu perbaikan maka semakin baik kualitas perawatan dan akan dapat menghasilkan produk yang baik yang berhubungan dengan pemenuhan kebutuhan konsumen (Nakazima, Seichi. 1988).