Rancang Bangun Simulator Sistem Distribusi Pengolahan Air Minum Berbasis PLC

Diajukan Guna Melengkapi Sebagian Syarat Dalam mencapai gelar Sarjana Strata Satu (S1)

Disusun oleh :

Nama : Efendy

NIM : 4140411-073

Jurusan : Teknik Elektro

Program Studi : Teknik Tenaga Listrik Pembimbing : Ir. Budi Yanto Husodo, MSc

PROGRAM STUDI TEKNIK TENAGA LISTRIK FAKULTAS TEKNIK INDUSTRI

Yang bertanda tangan dibawah ini,

Nama : Efendy NIM : 4140411-073 Jurusan : Teknik Elektro

Program Studi : Teknik Tenaga Listrik

Dengan ini menyatakan bahwa hasil penulisan Skripsi yang telah saya buat ini merupakan hasil karya sendiri dan benar keasliannya. Apabila ternyata di kemudian hari penulisan Skripsi ini merupakan hasil penjiplakan terhadap karya orang lain, maka saya bersedia mempertanggungjawabkan sekaligus bersedia menerima sanksi berdasarkan aturan tata tertib di Universitas Mercu Buana.

Demikian, pernyataan ini saya buat dengan sebenarnya tanpa ada paksaan dari pihak manapun.

Penulis,

Efendy

iii

Rancang Bangun Simulator Sistem Distribusi Pengolahan Air Minum Berbasis PLC

Disusun oleh :

Nama : Efendy NIM : 4140411-073 Jurusan : Teknik Elektro

Program Studi : Teknik Tenaga Listrik

Menyetujui,

Pembimbing Koordinator TA

(Ir. Budi Yanto Husodo.MSc) (Ir. Yudhi Gunardi, MT)

Mengetahui,

Ketua Program Studi Teknik Elektro

Programmable Logic Control (PLC) merupakan suatu sistem peralatan yang digunakan untuk mengontrol suatu peralatan atau sistem lainnya dengan menggunakan suatu rangkaian logika yang dapat diprogram sesuai dengan kebutuhan. Salah satu pengaplikasian dari PLC ini adalah sebagai kontrol Pengolahan Air Minum yang merupakan salah satu contoh dasar yang banyak dipakai.

Kelebihan dari PLC yaitu mampu menggantikan sistem konvensional dalam hal pengaturan dan pengontrolan pompa air, disamping itu PLC mudah dioperasikan karena PLC menggunakan sistem operasi yang mudah dipahami. Kelebihan dari PLC yang lainnya adalah dapat menghemat tempat, komponen, rangkaian dan waktu operasional.

Oleh sebab itulah dipilih PLC sebagai kontrol dari proses pengolahan air minum. Dengan menggunakan PLC kita dapat memonitor kerja dari proses pengolahan air minum dengan melihat pada layar monitor Personal Komputer. Dan jika terjadi kesalahan atau kerusakan maka dengan cepat dapat diketahui dan dapat segera memperbaikinya dengan memprogram ulang atau memperbaiki bagian program yang rusak tersebut.

v

Dengan memanjatkan puji dan syukur kehadirat Allah SWT serta shalawat dan salam selalu tercurah kepada Nabi Muhammad SAW, yang senantiasa melimpahkan rahmat dan hidayah-Nya kepada penulis, serta dengan se izin-Nya juga penulis dapat menyelesaikan skripsi ini yang merupakan salah satu syarat untuk menyelesaikan pendidikan sarjana Starta Satu (S1) pada Fakultas Teknik Industri Jurusan Teknik Elektro Program Studi Teknik Tenaga Listrik Universitas Mercu Buana dengan mengambil judul “Rancang Bangun Simulator Sistem Distribusi Pengolahan Air Minum Berbasis PLC”.

Penulis menyadari bahwa materi maupun cara penyajian skripsi ini masih jauh dari kesempurnaan, hal ini dikarenakan adanya keterbatasan kemampuan dan pengetahuan yang dimiliki penulis. Untuk itu penulis dengan segala kerendahan hati akan terbuka terhadap masukan-masukan, saran dan kritik yang sifatnya membangun guna perbaikan dan penyempurnaan skripsi ini.

Pada kesempatan ini, perkenankanlah penulis menyampaikan rasa hormat dan terima kasih yang sebesar-besarnya kepada pihak-pihak yang telah memberikan bimbingan, bantuan, dukungan, saran serta doa kepada penulis hingga skripsi ini dapat terselesaikan. Pihak-pihak tersebut adalah :

1. Bapak Ir.Yenon Orsa,MT selaku Direktur PKSM Universitas Mercu Buana. 2. Bapak Ir.Budi Yanto Husodo,MSc selaku Ketua Jurusan Teknik Elektro dan

Pembimbing Skripsi yang telah meluangkan waktunya untuk memberikan bimbingan dan pengarahan serta semangat pada penulis.

3. Bapak Ir.Yudhi Gunardi,MT selaku Koordinator Tugas Akhir.

4. Kedua Orang Tua tercinta yang telah memberikan banyak cinta dan kasih sayang yang tak terhingga, dan memberi banyak bantuan baik moril maupun materiil.

6. Bapak Bersiap Ginting,ST (Dosen Politeknik Negeri Sriwijaya) yang telah memberi buku-buku referensi pendukung dalam pembuatan skripsi ini.

7. Bapak Ir.Setyawan Technical Engineer PT. Sinar Metrindo Perkasa yang telah membantu memberi pengarahan pada penulis.

8. Bapak B. Joko Mulyanto, Bapak Satiman, Bapak Saman yang membantu dalam pembuatan simulasi.

9. Seluruh staff dosen pengajar Jurusan Teknik Elektro Program Studi T. Tenaga Listrik PKSM Universitas Mercu Buana yang telah memberikan bantuan dan bimbingan.

10. Teman-teman PKSM angkatan 2005 antara lain Abdul Rojak, Suganda dan semua yang tidak dapat disebutkan namanya yang telah memberi support kepada penulis untuk menyelesaikan skripsi ini.

Akhir kata penulis berharap semoga skripsi ini dapat bermanfaat bagi pihak-pihak yang membutuhkan, baik sebagai bahan perbandingan ataupun mengaplikasikannya sebagai dasar penelitian lebih lanjut.

Jakarta, Februari 2007 Penulis

vii

Halaman Judul ... i

Halaman Pernyataan ... ii

Halaman Pengesahan ... iii

Abstraks ... iv

Kata Pengantar ... v

Daftar Isi ... vii

Daftar Tabel ... ix

Daftar Gambar ... x

Bab I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Permasalahan ... 2

1.3 Tujuan dan Manfaat ... 2

1.4 Pembatasan Masalah ... 3

Bab II TINJAUAN PUSTAKA 2.1 Pengertian Programmable Logic Control (PLC) ... 4

2.2 Perbandingan Konsep Dasar Kontrol PLC dan Konvensional ... 6

2.3 Bagian – bagian PLC 2.3.1 CPU (Central Processing Unit) ... 7

2.3.2 Input dan Output Device ... 8

2.3.3 Memori ... 10

2.4 Dasar Perencanaan Sistem Berbasis PLC 2.4.1 Identifikasi Masalah ... 11

2.4.2 Penentuan Input dan Output dari Rangkaian Kontrol ... 12

2.4.3 Rangkaian Relay ... 12

2.8 Kontaktor ... 24

2.9 Relay Elektromekanik ... 25

2.10 Time Switch ... 26

2.11 Lampu Indikasi (Pilot Lamp) ... 27

2.12 Saklar dan Sensor ... 29

2.13 Transformator ... 30

Bab III RANCANG BANGUN 3.1 Deskripsi Kerja ... 33

3.2 Diagram Blok ... 35

3.3 Diagram Sistem Distribusi Pengolahan Air Minum dan Rangkaian Kontrol 3.3.1 Diagram Rangkaian Kontrol Konvensional ... 35

3.3.2 Diagram Rangkaian pada PLC ... 36

3.4 Komponen dan Bahan dalam Pembuatan Simulator 3.4.1 Komponen ... 37

3.4.2 Bahan ... 38

3.5 Pembuatan Simulator ... 38

3.6 Menghubungkan Personal Computer dengan CPU PLC ... 39

Bab IV HASIL DAN PEMBAHASAN 4.1 Langkah Pengujian ... 43

4.2 Analisa Sistem Kerja Rangkaian ... 54

Bab V PENUTUP 5.1 Kesimpulan ... 56

5.2 Saran ... 56

Daftar Pustaka ... 57 Lampiran

ix

DAFTAR TABEL

Tabel 2.1 Perbandingan Konsep Dasar Kontrol PLC

dan Konvensional ... 7

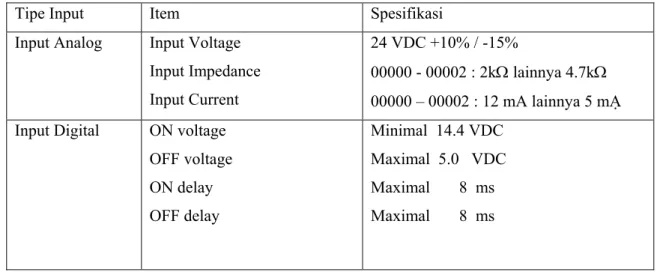

Tabel 2.2 Spesifikasi Input Device ... 9

Tabel 2.3 Spesifikasi Output Device ... 9

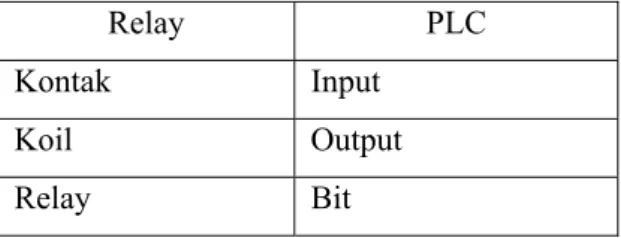

Tabel 2.4 Hubungan antara Relay dengan PLC ... 12

Tabel 2.5 Program AND ... 14

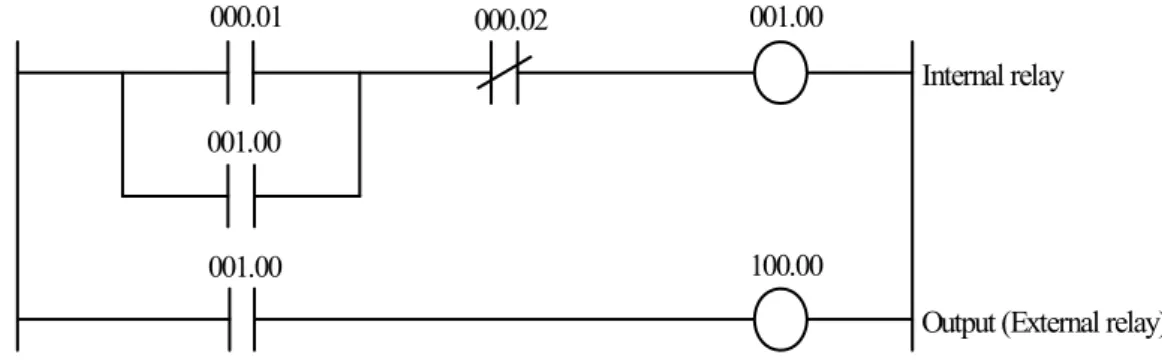

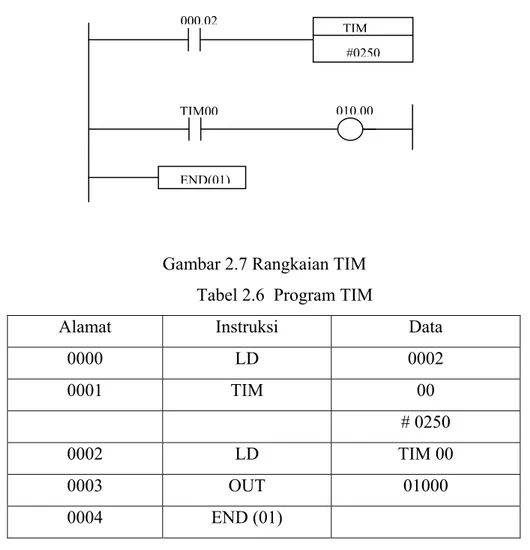

Tabel 2.6 Program TIM ... 16

Tabel 2.7 Fungsi Warna Pilot Lamp ... 28

Tabel 4.1 Pengalamatan Input ... 43

Tabel 4.2 Pengalamatan Output ... 44

Gambar 2.1 Diagram Blok Prinsip Kerja PLC... 4

Gambar 2.2 Diagram Pengawatan Kontrol Konvensional (Elektromekanik) ... 6

Gambar 2.3 Diagram Pengawatan Kontrol PLC ... 6

Gambar 2.4 Sistem Hubungan I/O PLC ... 8

Gambar 2.5 Diagram Tangga Dalam Dua Keadaan ... 13

Gambar 2.6 Leader Diagram (Diagram Tangga) ... 13

Gambar 2.7 Rangkaian TIM ... 16

Gambar 2.8 Diagram waktu TIM ... 16

Gambar 2.9 Diagram Tangga untuk LOAD dan LOAD NOT ... 17

Gambar 2.10 Diagram Tangga untuk AND dan AND NOT ... 17

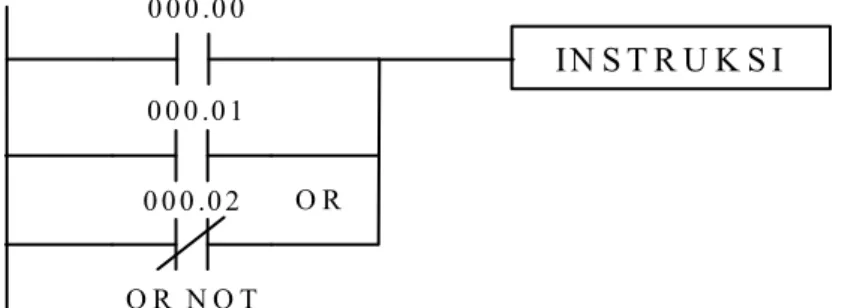

Gambar 2.11 Diagram Tangga OR dan OR NOT ... 17

Gambar 2.12 Instruksi Blok untuk AND LOAD ... 18

Gambar 2.13 Instruksi Blok untuk OR LOAD ... 18

Gambar 2.14 Instruksi Garis Bercabang ... 19

Gambar 2.15 Rangkaian Diagram Penggunaan Temporary Relay (TR) ... 20

Gambar 2.16 Memperpanjang Waktu ON timer dengan Counter ... 20

Gambar 2.17 Rangkaian DIFU dan DIFD ... 21

Gambar 2.18 Flow Chart Pengoperasian Pemograman PLC ... 23

Gambar 2.19 Kontak-kontak Kontaktor ... 24

Gambar 2.20 Kontaktor ... 25

Gambar 2.21 Relay Elektromekanik ... 26

Gambar 2.22 Time Switch ... 27

Gambar 2.23 Lampu Indikasi (Pilot Lamp) ... 28

Gambar 2.24 Tombol Tekan (Push Buttom) ... 30

Gambar 2.25 Pressure Switch ... 30

xi

Pengolahan Air minum ... 34

Gambar 3.2 Gambar hubungan antara Komputer, PLC dan Simulator ... 35

Gambar 3.3 Diagram Rangkaian Kontrol Konvensional ... 36

Gambar 3.4 Diagram Rangkaian Kontrol pada PLC ... 36

Gambar 3.5 Simulator ... 39

Gambar 3.6 Hubungan Personal Computer ke CPU PLC ... 39

Gambar 3.7 Tampilan untuk Memasuki Program Syswin 3.4 ... 40

Gambar 3.8 Tampilan Program Syswin 3.4 ... 40

Gambar 3.9 Tampilan Menu untuk Setting Type PLC ... 41

Gambar 3.10 Tampilan Menu untuk mengatur komunikasi serial PLC ... 41

Gambar 3.11 Tampilan Tombol pada saat PLC On-Line ... 42

Gambar 3.12 Tampilan Mode dan Online Edit pada PLC ... 42

Gambar 4.1 Ladder Diagram... 44

Gambar 4.2 CPU PLC CQM1 Omron ... 52

1.1 Latar Belakang

Seiring dengan perkembangan teknologi yang meningkat dengan pesat, manusia telah berhasil mengembangkan teknologi untuk menciptakan berbagai alat guna mempermudah kegiatan manusia sehari-hari.

Perkembangan teknologi ini banyak terjadi pada bidang elektronika khususnya dibidang semikonduktor yang membuka era baru dalam dunia industri. Dalam dunia mikroprosesor misalnya dikembangkan sistem komputer dan

Programmable Logic Control (PLC) yang dapat bekerja sesuai dengan program

computer. Komputer banyak digunakan dalam pengolahan data, sedang PLC banyak digunakan untuk suatu system pengontrolan dan pengaturan.

PLC mampu menggantikan sistem konvensional dalam hal pengaturan dan pengontrolan, terutama pengontrolan electromotor, mesin atau suatu proses. Perangakat PLC mudah dioperasikan karena PLC menggunakan sistem operasi yang mudah dipahami.

Suatu sistem pada sebuah industri yang menggunakan PLC dapat diatur tata urutan pekerjaannya dengan cepat, dengan merubah program sesuai dengan program apa yang dibutuhkan. Selain itu juga PLC juga dapat menghemat waktu pada saat suatu sistem yang sedang dalam perbaikan dimana cukup dengan memonitoring bagian mana yang mengalami kerusakan lalu segera memperbaikinya, selain itu juga PLC dapat menghemat tempat.

Pada saat ini penggunaan perangkat PLC cenderung meningkat terutama diindustri yang berskala besar. Sedangkan pada industri berskala kecil, dalam hal ini pengolahan air minum cenderung menggunakan sistem control konvensional.

Dengan alasan bahwa banyak kemudahan yang dapat dicapai seperti yang

telah dijelaskan diatas, maka penyusun merancang dan merakit rangkaian kerja ari suatu operasi mesin dan diberi judul “RANCANG BANGUN SIMULATOR

1.2 Permasalahan

Pokok permasalahan dari pembuatan tugas akhir ini antara lain :

a. Bagaimana merancang rangkaian kontrol sistem distribusi pengolahan air minum yang berbasis PLC.

b. Bagaimana cara kerja rangkaian kontrol sistem distribusi pengolahan air minum berbasis PLC.

1.3 Tujuan dan Manfaat

Adapun tujuan yang ingin dicapai penyusun dengan mengangkat PLC sebagai subjek tugas akhir untuk mengatur mesin pengolahan air minum adalah memberi penjelasan tentang PLC sekaligus memberikan contoh aplikasi dari PLC itu sendiri pada mesin pompa proses pengolahan air minum, dapat membandingkan keuntungan dalam hal menggunakan sistem pengontrolan PLC dengan sistem pengontrolan konvensional, memberikan informasi mengenai cara perancangan rangkaian kontrol konvensional untuk proses pengolahan air minum menjadi Leader Diagram untuk control menggunakan PLC, dan membantu serta mempermudah dalam pekerjaan manusia.

Sedangkan manfaat yang akan dicapai dalam pembuatan tugas akhir ini adalah dapat mempermudah kita dalam pengawasan jalannya suatu sistem lewat komputer sehingga jika terjadi gangguan pada sistem tersebut bisa dengan cepat diketahui letak gangguannya dan dapat segera diperbaiki, meningkatkan effesiensi kerja dari mesin pengolahan air minum dan meningkatkan effesiensi melalui penekanan biaya.

1.4 Pembatasan Masalah

Mengingat luasnya permasalahan yang muncul dalam penulisan tugas akhir ini, maka untuk mempermudah pemahaman agar didalam pembahasan tidak menjadi terlalu luas sehingga berakibat keluar dari pokok pembahasan.

Sesuai dengan judul tugas akhir ini, maka penyusun hanya akan membahas mengenai perancangan Leader Diagram untuk kontrol sistem distribusi pengolahan air minum berdasarkan kontrol konvensional yang ada dengan menggunakan PLC OMRON Type CQM1 serta proses rancang bangun simulatornya.

TINJAUAN PUSTAKA

2.1 Pengertian Programmable Logic Control (PLC)

Programmable Logic Control atau PLC dapat diartikan sebagai pengontrolan terprogram. Pengontrolan dengan pemograman ini dimungkinkan karena PLC merupakan perangkat control dengan mikroprosessor sebagai komponen pengontrolannya.

Pengertian lain PLC adalah suatu peralatan elektronik yang bekerja secara digital, memiliki memori yang dapat diprogram, menyimpan perintah-perintah untuk melakukan fungsi-fungsi khusus seperti logic, timing, counting dan aritmatik untuk mengontrol berbagai jenis mesin atau proses melalui analog atau digital input/output module. Jadi PLC bekerja dengan cara menerima data masukan dan mengolahnya sehingga menghasilkan keluaran yang bersifat logika yang dimanfaatkan untuk mengontrol kerja suatu sistem. Untuk lebih jelasnya dapat dilihat pada diagram dibawah ini.

Gambar 2.1 Diagram Blok Prinsip Kerja PLC

Input dalam hal ini dapat berupa saklar seperti tombol tekan, limit switch, sensor dan sebagainya. Data yang masuk berupa sinyal-sinyal analog, kemudian module input sinyal yang masuk diubah menjadi sinyal digital. Sinyal digital tersebut akan diolah CPU yang ada didalam PLC sesuai dengan program-program yang telah ditetapkan didalam memorinya, CPU akan mengambil keputusan-keputusan tersebut dan akan dipindahkan ke module output, dimana sinyal-sinyalnya diubah kembali menjadi sinyal-sinyal analog yang nantinya akan menggerakkan peralatan output. Peralatan outputnya dapat berupa relay,

INPUT

CENTRAL PROCESSING

UNIT

kontaktor, indicator, alarm dan sebagainya yang nantinya akan menggerakkan atau mengoperasikan suatu system yang akan dikontrol.

Sistem kontol yang menggunakan PLC mampu mengontrol mesin-mesin dengan daya guna dan ketelitian yang tidak tertandingi oleh system control konvensional yang menggunakan relay elektromekanis.

Hal ini disebabkan PLC memenuhi sepuluh persyaratan utama yaitu :

1. Perangkat keras pengendali (Controller) harus dengan mudah dan cepat diprogram ulang oleh pemakai dengan sedikit kemungkinan mengganggu jalannya proses.

2. Semua komponen dalam sistim harus mampu beroperasi di industri tanpa dukungan peralatan bantu atau memerlukan persyaratan lingkungan tertentu. 3. Sistem yang dipakai harus dengan mudah dirawat dan diperbaiki, beberapa

indikator dan peralatan bantu harus tersedia sebagai bagian dari sistem sehingga memudahkan dalam melacak kerusakan dan perbaikan kerusakan. 4. Perangkat keras sistem kontrol harus memakan tempat dan daya yang lebih

kecil daripada sistem kontrol relay elektromekanis.

5. PLC harus mampu berkomunikasi dengan sistem pusat pengumpul data untuk keperluan pemantauan operasional.

6. Sistem kontrol dapat menerima catu daya AC standar melalui push buttom dan limit switch yang ada pada sistem.

7. Sinyal output PLC mampu menjalankan motor starter dan selenoide valve yang bekerja dengan catu daya AC, setiap keluaran mampu memutuskan dan mengalirkan arus sebesar 2A.

8. Perangkat keras sistem kontrol memiliki konfigurasi yang dapat dikembangkan dengan sedikit memungkinkan perubahan pada sistem.

9. Struktur memori yang terdapat didalam PLC harus dapat dikembangkan. 10. PLC harus mampu bersaing dengan sistem kontrol relay elektromekanis dari

2.2 Perbandingan Konsep Dasar Kontrol PLC dan Konvensional

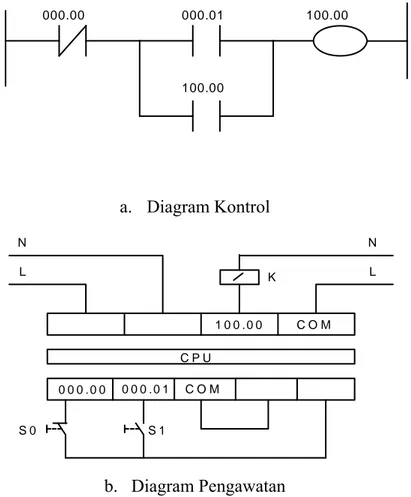

Konsep dasar kontrol PLC dibandingkan dengan kontrol secara konvensional mempunyai beberapa perbedaan seperti rangkaian sebagai berikut :

Gambar 2.2 Diagram Pengawatan Kontrol Konvensional (Elektromekanik)

a. Diagram Kontrol

b. Diagram Pengawatan

Gambar 2.3 Diagram Pengawatan Kontrol PLC N L S0 S1 K K 1 2 3 4 K S0 S1 K 000.00 000.01 100.00 100.00 C P U K 1 0 0 . 0 0 0 0 0 . 0 1 0 0 0 . 0 0 C O M C O M S 0 S 1 N L N L

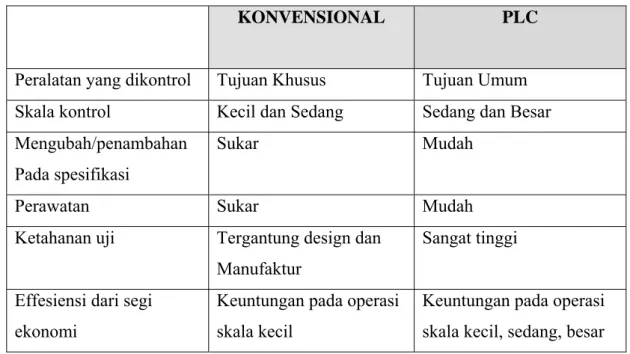

Sementara itu perbandingan antara konsep dasar kontrol PLC dan konvensional dapat juga dilihat pada table berikut :

Tabel 2.1 Perbandingan Konsep Dasar Kontrol PLC dan Konvensional

KONVENSIONAL PLC

Peralatan yang dikontrol Tujuan Khusus Tujuan Umum Skala kontrol Kecil dan Sedang Sedang dan Besar Mengubah/penambahan

Pada spesifikasi

Sukar Mudah

Perawatan Sukar Mudah

Ketahanan uji Tergantung design dan Manufaktur

Sangat tinggi Effesiensi dari segi

ekonomi

Keuntungan pada operasi skala kecil

Keuntungan pada operasi skala kecil, sedang, besar

2.3 Bagian – bagian PLC

2.3.1 CPU (Central Processing Unit)

Central Processing Unit (CPU) berfungsi untuk mengambil intruksi dari

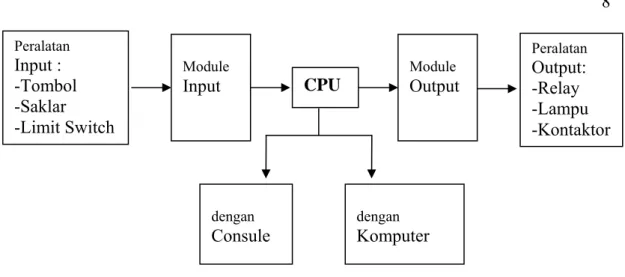

memori, mengkodekannya dan kemudian mengeksekusikan intruksi tersebut. CPU akan menghasilkan sinyal kontrol, memindahkan data ke I/O port atau sebaliknya, melakukan fungsi aritmatik dan logika dan juga mendeteksi sinyal dari luar CPU. CPU bertugas menghubungkan peralatan input dan output. Untuk lebih jelasnya dapat dilihat pada gambar 2.4.

CPU pada umumnya terdiri dari 3 unsur utama, yaitu prosessor, sistem memori dan catu daya. Type CPU dapat berbeda untuk setiap merk, misalnya catu dayanya berada diluar CPU.

Gambar 2.4 Sistem Hubungan I/O PLC 2.3.2 Input dan Output Device

Sistem Input atau output menyediakan suatu antarmuka antara komponen-komponen perangkat keras dalam area input atau output dengan CPU, dan melayani CPU sehingga dapat mengkomunikasikan sinyal-sinyal operasi melalui antar muka keluaran ke peralatan proses dibawah pengendaliannya. CPU mempunyai jalur perwakilan dan kendali yang dihubungkan dengan antar muka input dan output.

Selama siklus waktu operasi, jalur-jalur ini menyediakan sinyal-sinyal yang mengendalikan transmisi informasi antara CPU / sistem memori dan sistem input atau output untuk setiap siklus waktu, sinyal-sinyal masukan diberikan register yang berhubungan akan diperbaharui. Selama perubahan ini berlangsung, perubahan isi register keluaran dipindahkan kerangkaian antar muka keluaran dibawah pengendalian dari jalur pewaktuan.

Pada dasarnya sistem input output terdiri dari dua komponen, yaitu : - Rak input output

- Module input output

Pada hampir semua PLC, lokasi dari semua module yang disiapkan menyatakan alamat dari setiap peralatan yang terhubung. Sebuah modul biasanya terdiri dari delapan input output, dan sebuah rak yang harus menangani delapan modul oleh sebab itu standar jumlah titik dalam satu rak adalah 64.

Peralatan Input : -Tombol -Saklar -Limit Switch CPU Module Input Module Output Peralatan Output: -Relay -Lampu -Kontaktor dengan

a. Input Device

Kehandalan dari system otomatis sangat tergantung pada kemampuan dari PLC untuk membaca dari variasi – variasi tipe sensor otomatis dan input manual lainnya. Sensor otomatis dapat berupa Pressure Switch, Photoelectric Sensor dan lainnya. Sedangkan input manual dapat berupa push button, keypad, dan toggle switch. Tipe dari input sinyal dapat berupa ON / OFF logic ( input digital ) atau berupa input analog. Untuk lebih jelasnya dapat dilihat pada tabel berikut :

Tabel 2.2 Spesifikasi Input Device

Tipe Input Item Spesifikasi

Input Analog Input Voltage Input Impedance Input Current

24 VDC +10% / -15%

00000 - 00002 : 2kΩ lainnya 4.7kΩ 00000 – 00002 : 12 mA lainnya 5 mA Input Digital ON voltage

OFF voltage ON delay OFF delay Minimal 14.4 VDC Maximal 5.0 VDC Maximal 8 ms Maximal 8 ms b. Output Device

Output devices dapat berupa : motor, solenoid, relay, indicator, heater dan lain- lainnya. Untuk lebih jelasnya dapat dilihat pada tabel berikut ini :

Table 2.3 Spesifikasi Output Devices

Item Spesifikasi Tipe Output Semua jenis sinyal keluaran

Max. switching Capacity 2A, 250 VAC (cos ϕ = 1) 2A, 24 VDC ( 4 A / Common ) Min. switching Capacity 10 mA, 5 VDC

ON delay Maximum 15 ms

2.3.3 Memori

Penulisan adalah merupakan bagian penyimpanan data di lokasi memori oleh suatu proses, sedangkan pembacaan adalah merupakan pengambilan data memori. Jumlah total digit biner yang dapat disimpan dalam memori ini disebut dengan kapasitas memori.

Dalam PLC sistem memori terdiri dari memori untuk program eksekutif dan memori untuk program aplikasi kendali. Karena kebutuhan tempat dan pemakaian kedua memori berbeda maka tidak disimpan dengan cara yang sama. Program aplikasi harus ditempatkan pada medium penyimpanan yang bersifat sementara, karena program ini memerlukan perubahan pada saat diperlukan. Sedangkan program eksekutif memerlukan memori yang bersifat menyimpan yang tetap atau permanen yang isinya tidak dapat diubah.

Hal-hal yang perlu diketahui dari memori PLC adalah : a. Organisasi Memori

Setiap pabrik PLC menggunakan metode yang berbeda-beda untuk mengoperasikan informasi yang tersimpan didalam memori.

Meskipun semua PLC mempunyai kesamaan dalam struktur memori seperti chip ROM dan RAM, tetapi lokasi tempat informasi disimpan dan metode yang digunakan oleh CPU ketika membaca data dapat bermacam-macam. Pengorganisasian memori meliputi sejumlah cara dari PLC untuk membagi memori yang digunakan dalam beberapa bagian/seleksi. Karena ROM (Read Only Memory) berisi informasi yang tidak dapat diubah, maka memori jenis ini merupakan bagian yang tetap. Memori aplikasi biasanya cukup fleksibel, tergantung dari seberapa banyak byte informasi yang akan dialokasikan untuk fungsi-fungsi khusus.

Secara garis besar, semua memori dari prosesor PLC dibagi dalam tiga bagian besar, yaitu :

- Tabel data

- Program pemakaian

Bagian-bagian tersebut menyimpan informasi mengenai status peralatan masukan/keluaran, dan juga digunakan untuk menyimpan instruksi-instruksi program dan pesan. Setiap bagian ini mempunyai kemampuan untuk menyimpan sejumlah informasi.

b. Struktur Memori

Bagian dari susunan / struktur memori adalah : - Memori bit, meliputi :

1. Bit sistem 2. Bit I/O 3. Bit internal - Memori word, meliputi :

1. Data aplikasi 2. Program aplikasi 3. Konstanta aplikasi

4. Manajemen tasking, yang mengaktifkan “Master Task” bila suatu program hendak dijalankan

2.4 Dasar Perencanaan Sistem Berbasis PLC

Hal-hal yang perlu diperhatikan untuk melaksanakan operasi sistem yang berbasis PLC adalah sebagai berikut :

2.4.1 Identifikasi Masalah

Permasalahan yang dipecahkan harus dirumuskan dengan jelas agar dalam penyelesaian sebenarnya nanti tidak terjadi kekeliruan yang menyebabkan rancang ulang. Identifikasi masalah juga termasuk bagaimana cara kerja, sistem yang akan dibuat dan jenis atau jumlah input output yang ada.

Selain itu juga rancangan kontrol harus dibuat sesederhana mungkin agar lebih mudah dalam memprogram, mengontrol, mengatasi gangguan yang terjadi serta menghemat pemakaian memori dari PLC.

2.4.2 Penentuan Input dan Output dari Rangkaian Kontrol.

Jumlah input dan output dari rancangan kontrol harus disesuaikan dengan jumlah terminal yang tersedia pada PLC. Jumlah terminal input dan output dari tiap-tiap tipe PLC adalah berbeda, sehingga harus diusahakan jumlah komponen input dan output harus disesuaikan dengan keadaan yang dimiliki oleh PLC, tanpa merubah cara kerja dari rangkaian tersebut.

2.4.3 Rangkaian Relay

Pada dasarnya PLC adalah komponen elektronika yang menggantikan fungsi dari relay-relay dengan kemampuan yang lebih luas dibanding dengan relay itu sendiri. Dengan kemampuan yang luas itu PLC dikembangkan sehingga dapat melakukan operasi aritmatik (perhitungan), konversi (perubahan) analog digital dan sebaliknya, membandingkan data dan menyelesaikan fungsi yang komplek. Dengan demikian konsep yang digunakan pada rangkaian relay-relay digunakan pula pada PLC. Berikut adalah hubungan antara relay dengan PLC.

Tabel 2.4 Hubungan antara Relay dengan PLC Relay PLC Kontak Input

Koil Output Relay Bit

2.4.4 Pembuatan Leader Diagram (Diagram Tangga)

Diagram tangga merupakan rangkaian garis tunggal yang tersusun vertikal dengan menggunakan simbol-simbol tertentu untuk menunjukkan bentuk dan fungsi rangkaian yang diinginkan. Seperti halnya rangkaian kontrol konvensional biasa, diagram tangga ini menunjukkan bentuk rangkaian yang diinginkan yang disusun menurut prinsip-prinsip logika dengan kriteria tertentu.

Secara normal ada dua status yang berlaku dalam diagram tangga yaitu ON dan OFF. Status ON dicapai bila bit diberi sinyal tinggi dan status OFF dicapai

bila bit diberi sinyal rendah. Keadaaan sebaliknya akan terjadi bila kondisi NOT, artinya status akan ON bila diberi sinyal rendah dan OFF bila diberi sinyal tinggi.

Gambar 2.5 Diagram Tangga Dalam Dua Keadaan

Saat menentukan peralatan yang dikontrol maka harus dipikirkan bagaimana hubungan rangkaian satu dengan yang lain. Berikut adalah contoh program pada rangkaian sederhana dengan dua input :

Gambar 2.6 Leader Diagram (Diagram Tangga)

INSTRUKSI Kondisi Normal INSTRUKSI Kondisi NOT Instruksi On bila 000.00 ON Instruksi On bila 000.00 OFF 000.01 000.02 001.00 001.00 001.00 100.00 Internal relay

Sedangkan kode mnemonic nya adalah seperti terlihat pada tabel 2.5 Tabel 2.5 Program AND

Alamat Instruksi Data 0000 LD 00001 0001 OR 00100 0002 AND NOT 00002 0003 OUT 00100 0004 LD 00100 0005 OUT 10000 0006 END (01) Keterangan Tabel 2.5 :

Pertama program diawali dengan perintah LD, perintah ini adalah awalan logika dari busbar, serta OR dengan data program 2000 untuk mempertahankan internal relay tetap bekerja. Sedangkan kontak input yang dipakai pada perintah ini adalah kontak nomor 00001 dan 00002. Nomor kontak merupakan data program. Output koil 2000 on jika kontak input 00001 bekerja. Mala perintah berikutnya adalah AND NOT dengan data 0002, kemudian OUT 20000. Angka 20000 adalah nomor koil output dalam hal ini merupakan internal relay. Kemudian perintah LD dengan data 20000 untuk menjalankan OUT dengan data 01000. Terakhir adalah menutup program dengan perintah END (01).

2.5 Perintah-perintah Dasar Pemograman 1. LD dan OUT

Perintah LD adalah awalan dari garis logika atau blok. Jika garis logika diawali dengan input NO (normally open), gunakan LD, sedangkan untuk output digunakan OUT.

2. AND

Perintah AND digunakan untuk menghubungkan secara seri dua atau lebih input.

3. OR

Perintah OR digunakan untuk menghubungkan secara paralel dua atau lebih input.

4. NOT

NOT adalah kebalikan (invers) input, dengan kata lain digunakan pada kontak NC, inverse dari koil, kontak bantu koil, timer, dan counter. NOT dapat digunakan bersama-sama LD, OUT, And atau OR.

5. END

END adalah menandakan program selesai. Jika akhir program tidak diberi perintah END (01), maka PC akan memberi tahu dengan pesan salah (error) NO

END INST pada display.

6. Perintah Timer TM dan High Timer – TIMH (15)

TIM dan TIMH pada dasarnya sama yaitu berfungsi sebagai timer. Bedanya pada pengukuran waktu TIM mempunyai selang waktu yang panjang dibanding TIMH. TIM mempunyai pengukuran dalam unit 0,1 detik dengan pengesetan dari 000,0 sampai 999,9 detik. Sedangkan TIMH pengukuran waktunya pada unit 0,01 detik dengan pengesetan dalam batas 000,0 sampai 99,99 detik.

Gambar 2.7 Rangkaian TIM Tabel 2.6 Program TIM

Alamat Instruksi Data

0000 LD 0002 0001 TIM 00 # 0250 0002 LD TIM 00 0003 OUT 01000 0004 END (01)

Dari program diatas bila input 0002 on, maka TIM 00 melaksanakan perhitungan waktu. Setelah mencapai nilai settingnya 0250 atau 25 detik maka kontak NO dari TIM 00 tersebut akan on dan mengaktifkan koil relay 01000. Jika input 0002 di off kan saat TIM melaksanakan perhitungan, maka TIM akan kembali ke setting awal. Pada saat kontak TIM sedang on input 0002 di off kan maka setting waktu TIM digunakan untuk ON delay atau OFF delay. Keadaan yang sama terjadi pada TIMH, perhatikan diagram waktu dari TIM.

Gambar 2.8 Diagram waktu TIM 000.02 TIM00 010.00 TIM #0250 END(01) 25 sec Input 00000 Output 01000

2.6 Instruksi-instruksi dalam Pemograman PLC 1. Instruksi Tangga

Beberapa instruksi tangga adalah sebagai berikut :

Gambar 2.9 Diagram Tangga untuk LOAD dan LOAD NOT

Gambar 2.10 Diagram Tangga untuk AND dan AND NOT

Gambar 2.11 Diagram Tangga OR dan OR NOT INSTRUKSI 000.00 INSTRUKSI 000.00 LOAD LOAD NOT INSTRUKSI 000.00 000.01 AND 000.02 AND NOT IN S T R U K S I 0 0 0 .0 0 0 0 0 .0 1 0 0 0 .0 2 O R N O T O R

2. Instruksi Blok

Instruksi blok ini ada dua macam yaitu AND LOAD dan OR LOAD. Instruksi dasar LD (load) adalah untuk memasukkan input yang dikehendaki sebagai awal dari diagram tangga. Sedangkan instruksi AND adalah untuk memasukkan input yang seri dengan input sebelumnya dan instruksi OR adalah memasukkan input yang paralel dengan input sebelumnya. Gabungan dari instruksi LD dengan AND serta OR akan menjadi suatu instruksi baru yaitu AND LD dan OR LD.

AND LD dipergunakan untuk menghubungkan dua blok dalam rangkaian seri seperti terlihat pada gambar 2.12. Instruksi OR LD digunakan untuk menghubungkan dua blok dalam rangkaian parallel seperti terlihat pada gambar 2.13.

Gambar 2.12 Instruksi Blok untuk AND LOAD

Gambar 2.13 Instruksi Blok untuk OR LOAD

INSTRUKSI 000.00 000.02 000.01 000.03 INSTRUKSI 000.00 000.02 000.01 000.03

3. Instruksi Garis Bercabang

Garis bercabang adalah sebuah garis terdiri dari dua instruksi atau lebih yang terletak setelah input. Contoh gambar dari instruksi garis bercabang dapat dilihat pada gambar 2.14.

Diagram A

Diagram B

Gambar 2.14 Instruksi Garis Bercabang

Untuk titik percabangan pada diagram A dapat dilakukan langsung, tetapi untuk percabangan pada diagram B harus dilakukan dengan bantuan Temporary Relay (TR) yang merupakan relay bantu yang digunakan pada rangkaian yang mempunyai dua atau lebih percabangan dari relay output, timer dan counter. Diantara titik percabangan dengan relay output, timer atau counter terdapat kontak. Beberapa TR dapat digunakan sesuai dengan kebutuhan, akan tetapi tidak dapat melebihi dari jumlah yang ditetapkan pabrik. Dalam rangkaian, satu nomor TR hanya dapat digunakan sekali saja, sedangkan untuk nomor-nomor TR lainnya digunakan pada rangkaian lainnya secara berurutan.

INSTRUKSI 000.00 000.01 INSTRUKSI titik cabang INSTRUKSI 000.00 000.01 INSTRUKSI titik cabang

Gambar 2.15 Rangkaian Diagram Penggunaan Temporary Relay (TR) 4. Instruksi Timer (TIM)

Instruksi TIM dapat digunakan sebagai pewaktu delay ON juga sebagai rangkaian delay. Sebenarnya instruksi TIM adalah instruksi pengurangan dari pewaktu yang membutuhkan nomor dari timer (mulai dari 0 hingga nomor terakhir) yang ditentukan sesuai dengan tipe PLC dan nilai set (SV) yang berkisar dari 0000 sampai 9999 atau jika dikonversikan kedalam bentuk detik dibagi 10 sehingga dapat membentuk timer 0 sampai 999,9.

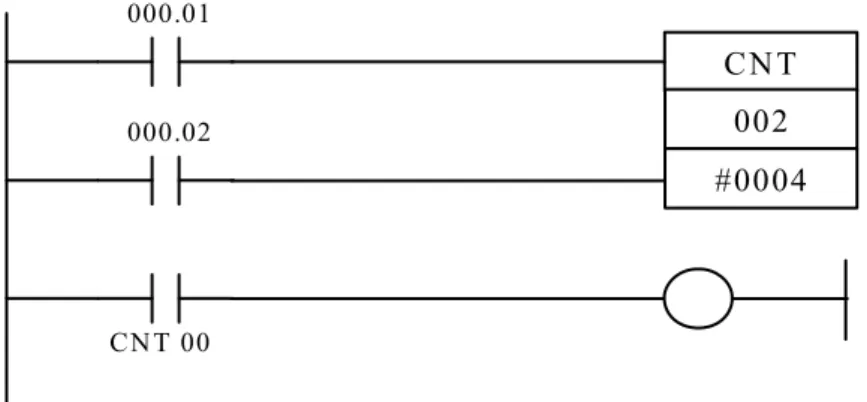

5. Instruksi Counter

Instruksi counter adalah instruksi untuk menghitung pulsa yang masuk pada counter tersebut. Pada counter ada dua masukan yaitu masukan yang pertama untuk menghitung dan yang satu lagi untuk mereset counter untuk kembali ke posisi awal.

Gambar 2.16 Memperpanjang Waktu ON timer dengan Counter INSTRUKSI 000.00 000.02 INSTRUKSI TR0 000.03 CN T 000.01 CN T 00 002 #0004 000.02

6. Instruksi DIFU dan DIFD

DIFU (13) singkatan dari Differentation Up dan DIFD (14) singkatan dari Differentation Down. Fungsi dari DIFU dan DIFD adalah untuk mengaktifkan suatu output dalam suatu scans time pada saat signal dimasukkan ataupun dilepas. DIFU dan DIFD sama dengan signal one shoot. Output DIFU akan ON satu scans time sinyal input ON, sedangkan DIFD akan ON dalam satu scans time sinyal input OFF.

Gambar 2.17 Rangkaian DIFU dan DIFD

2.7 Operasi-operasi Pemograman

Operasi-operasi pemograman merupakan cara untuk memasukkan, menghapus dan menginsert serta seluruh kegiatan yang dilakukan oleh programmer untuk mengoperasikan PLC secara baik, benar dan sistematis.

Dalam pembahasan ini, hanya dijelaskan mengenai pengertiannya saja. Adapun operasi-operasi pemograman tersebut sebagai berikut :

1. Menghapus data dan memori

Sebelum memulai pemograman ke dalam PLC, maka PLC harus dalam keadaan kosong, sehingga seluruh data dan memori yang tersimpan di dalam PLC harus dihapus. Penghapusan semua data yang ada pada PLC hanya dapat dilakukan jika PLC pada mode program.

DIFU(13) 2000.00 000.00 DIFD(14) 2000.01 200.00 200.01 010.00 010.01

2. Penulisan alamat.

Penulisan alamt dilakukan dalam empat digit desimal. Alamat-alamat ini biasanya akan muncul dan berubah secara otomatis apabila menekan step by

step atau jika akan menulis tiap instruksi pada PLC. Penulisan alamat dapat

dilakukan pada semua keadaan mode dari PLC. 3. Penulisan program

Setelah semua data dan memori telah dihapus, langkah selanjutnya adalah memasukkan instruksi-instruksi ke dalam PLC. Hal ini hanya dapat dilakukan pada mode program.

4. Penyisipan dan penghapusan program

Dalam memasukkan program ke dalam PLC, sering terjadi kesalahan, seperti halnya ada program yang tertinggal atau kesalahn pemasukan instruksi atau data. Bila hal ini terjadi, tidak perlu kita menghapus semua program yang ada dan mengulanginya kembali untuk memasukkannya dengan operasi insert atau

delete. Pekerjaan ini hanya dapat dilakukan dengan mode program.

5. Memonitor kondisi operasi

Operasi hanya dapat dilakukan pada saat PLC dalam keadaan mode RUN atau

MONITOR. Pada keadaan ini kita dapat melihat kondisi tiap program pada

saat dihubungkan dengan sistem yang dikontrol. Kondisi-kondisi tiap instruksi akan dapat diketahui status ON atau OFF daripadanya.

6. Pembacaan program

Untuk melihat semua data yang ada di dalam PLC yang telah dimasukkan, maka dapat dilihat satu persatu baik secara maju maupun mundur. Pembacaan program ini dapat dilakukan pada setiap kondisi mode dari PLC

7. Mengecek program

Pengecekan program dimaksudkan untuk memeriksa kebenaran dan kesalahan dari program yang telah dimasukkan. Apabila terjadi kesalahan program, maka akan muncul instruksi yang menyatakan alamat data-data yang terrjadi kesalahan. Operasi ini dapat dilakukan hanya pada mode program.

Ya Tidak Ya Tidak END 8. Memonitor data

Operasi dimaksudkan untuk mengetahui status dari lokasi input output, internal relay, holding relay, timer dan lain-lain. Operasi ini dapat dilakukan pada semua kondisi mode PLC.

Bila diwujudkan dalam suatu flow chart, maka pendekatan sistematik dalam pengoperasian pemograman akan terlihat seperti pada gambar berikut :

Gambar 2.18 Flow Chart Pengoperasian Pemograman PLC

Hubungkan semua peralatan input dan output ke PC

Periksa semua sambungan inpu dan output

Test program dijalankan Pengeditan software Simpan program

Semua program didokumen secara sistematik Memahami syarat Sistem

Kontrol yang diinginkan

Gambar sistem umum dari sistem kontrol

Daftar semua point Input dan Output ke point I/O yang

bersangkutan dari PLC

Terjemahkan Flowchart ke Diagram Ladder

Memprogram Diagram yang telah didesain kedalam PLC

Simulasikan program dan periksa software Mengubah program agar sesuai Apakah program OK ?? Apakah program OK ??

2.8 Kontaktor

Kontaktor adalah suatu alat yang dipergunakan untuk memutuskan dan menghubungkan rangkaian listrik yang bekerja berdasarkan gaya tarik yang ditimbulkan oleh kumparan magnet yang sebelumnya diberi input tegangan. Pada umumnya kontaktor terdiri dari 3 bagian, yaitu :

a) Kontak utama b) Kontak Bantu c) Coil atau kumparan

Kontak utama terdiri dari tiga buah kontak normal terbuka (Normally Open). Kontak ini digunakan untuk menghubungkan sumber tegangan dengan beban. Kontak Bantu terdiri dari kontak NO dan kontak NC. Kontak ini digunakan untuk mengontrol rangkaian lain atau sebagai rangkaian pengunci. Untuk memperjelas dapat dilihat pada gambar dibawah ini :

Gambar 2.19 Kontak-kontak Kontaktor

Jika ada arus yang mengalir melalui kontaktor, maka kumparan akan bekerja dan menarik kontak- kontaknya. Pada saat kumparan magnet bekerja, maka kontak NO akan menutup dan kontak NC akan membuka. Antara kontak NO dan NC dibedakan dengan suatu nomor kode tertentu. Ini dimaksudkan untuk mempermudah dalam pemasangan maupun dalam pelacakan kesalahan apabila terjadi gangguan. Nomor kode tersebut dapat dibedakan sebagai berikut :

a. 1,3,5 : kontak utama yang dihubungkan ke sumber. b. 2,4,6 : kontak utama yang dihubungkan ke beban. c. 53,54 : kontak Bantu jenis NO (Normally Open). d. 61,62 : kontak bantu jenis NC (Normally Close). e. A1, A2 : kontak coil.

Konstruksi sebuah kontaktor magnet dapat dilihat pada gambar dibawah ini :

Gambar 2.20 Kontaktor

2.9 Relay Elektromekanik

Relay elektromekanik adalah relay magnet yang terdiri dari sebuah electromagnet dan sebuah tangkai bergerak yang disebut angker. Bilamana arus listrik mengalir dalam kumparan magnetnya, maka akan dibangkitkan suatu medan magnet yang lalu menarik tangkai angkernya yang dari besi ke teras magnet itu. Mata-mata kontaktor pada angker dan rangka relaynya kemudian menutup dan melengkapi sirkuit antara terminal- terminal A dan B. apabila magnet itu dimatikan pendayaannya, maka pegas baliknya mengembalikan angker ke posisi terbuka dan mata-mata kontaknya terbuka, sehingga terputuslah sirkuitnya antara terminal- terminal A dan B itu.

Dalam gambar 2.21 hanya diperlihatkan suatu pasangan mata kontak, tetapi banyaknya pasangan mata kontak itu dapat saja dibuat lebih sesuai dengan kebutuhan sirkuitnya.

Relay yang digambarkan disebelah kiri dapat disebut relay normal terbuka, karena kontaknya terbuka pada waktu tidak di beri tegangan. Relay yang disebelah kanan adalah relay normal tertutup, karena kontak- kontaknya tertutup bila mana relay tidak mendapat tegangan. Jika relay itu di beri tegangan, maka

angkernya tertarik ke magnet dan kontak- kontaknya membuka sehingga sirkuit antara terminal A dan B menjadi terputus.

Gambar 2.21 Relay Elektromekanik

2.10 Time Switch

Time switch adalah sejenis relay yang dirancang untuk beroperasi berdasarkan waktu yang dikehendaki. Relay ini mempunyai kontak Normally Close (NO) dan Normally Open (NO). Jumlah kontaknya tergantung dari jenis time switch itu sendiri. Berdasarkan prinsip kerjanya, time switch ini dapat dibedakan menjadi dua, yaitu :

a. Time switch operasi lambat

Time switch ini mempunyai penundaan waktu pada saat dioperasikan. Pada saat belitannya dialiri arus listrik, maka time switch ini masih membutuhkan waktu beberapa saat sebelum kontak- kontaknya bekerja.

b. Time switch lepas lambat

Time Switch ini mempunyai penundaan waktu pada saat pelepasan. Apabila aliran arus yang menuju belitannya terputus, maka kontak- kontak pada Time switch ini masih akan bekerja beberapa saat kemudian dan setelah itu terputus.

Gambar 2.22 Time Switch

Penundaan pada relay ini dapat diatur, sesuai dengan kebutuhan sebatas rentang waktu penundaan yang dimiliki oleh relay itu sendiri. Rentang waktu yang umum digunakan adalah dalam orde detik, menit atau jam.

2.11 Lampu Indikasi (Pilot Lamp)

Lampu indikasi atau pilot lamp digunakan pada peralatan kontrol untuk menandai bekerja atau tidaknya suatu peralatan atau rangkaian. Jika lampu indikasi di pergunakan untuk mengindikasikan suatu peralatan yang sedang bekerja, maka lampu tersebut dipasang seri dengan kontak NO, sedangkan apabila lampu tersebut digunakan unutk mengindikasikan tidak bekerjanya suatu peralatan, maka lampu tersebut dipasang paralel dengan kontak NC pada rangkaian yang mengontrol peralatan tersebut.

Untuk membedakan fungsi dari lampu indikasi tersebut maka dipergunakan warna-warna yang berbeda. Untuk lebih jelasnya dapat dilihat pada table dibawah ini :

Tabel 2.7 Fungsi Warna Pilot Lamp

Kondisi Peralatan ( Rangkaian ) Warna ¾ Kondisi tidak normal ( beban lebih, bahaya

dan sebagainya ) ¾ Hati- hati, perhatian ¾ Posisi siap mulai bekerja ¾ Peralatan berfungsi normal

Merah Kuning

Hijau Putih

Lampu indikasi tidak jauh berbeda dengan lampu penerangan biasa. Lampu ini mempunyai filamen dari wolfram, sebuah resistansi yang dipasang seri dengan wolfram tersebut. Lampu ini terdiri dari berbagai tegangan antara lain 48 volt, 220 volt dan 110 volt. Resistansi dipasang dengan tujuan untuk memperbesar thanan lampu itu sendiri.

Lampu indikasi yang mempunyai tegangan 48 volt biasanya digunakan untuk rangkaian kontak dimana tegangan diturunkan dari 110 volt atau 220 volt menjadi 48 volt.

2.12 Saklar dan Sensor

Saklar adalah suatu peralatan listrik yang berfungsi memutuskan dan menghubungkan rangkaian listrik. Dalam keadaan menutup mempunyai resistansi yang sangat kecil sehingga arus maksimum dapat mengalir menuju beban. Pada saat saklar terbuka maka resistansinya tak terhingga sehingga tidak ada arus yang mengalir menuju beban.

Karakteristik saklar sangat diperlukan untuk melakukan pemilihan sesuai dengan kebutuhan agar dapat bekerja dengan baik. Beberapa faktor dalam pemilihan saklar antara lain :

a. Kebutuhan mekanis b. Jenis saklar

c. Tegangan maksimum d. Arus maksimum

e. Resistansi saat terbuka dan saat tertutup

2.12.1 Tombol Tekan (Push Buttom)

Prinsip kerja dari tombol tekan ini hampir sama dengan saklar jenis togel yaitu penghubung tunggal, bedanya hanya jika saklar tekan jenis togel ditekan akan langsung mengunci sedangkan tombol tekan jika ditekan lalu dilepas maka posisinya akan kembali seperti semula, jadi hanya memberi impuls sesaat.

Pada tombol tekan ini terdapat dua buah kontak yaitu kontak NO dan NC. Biasanya tombol tekan dikombinasikan dengan suatu relay atau kontaktor sehingga dapat memutuskan atau menghubungkan suatu rangkaian.

Tombol tekan ini banyak sekali dipergunakan untuk mengontrol motor. Tombol yang normal direncanakan untuk berbagai type yang mempunyai kontak NO dan NC. Kontak NO akan menutup jika tombol ditekan dan kontak NC akan membuka bila ditekan. Tombol tekan ini banyak digunakan untuk start, stop dan membalik arah putaran motor dengan mengkombinasikannya dengan kontaktor.

Gambar 2.24 Tombol Tekan (Push Buttom)

2.12.2 Pressure Switch

Pressure switch adalah suatu saklar yang berkerja berdasarkan tekanan. Dalam perencanaan ini pressure switch dimanfaatkan untuk mendeteksi tekanan pada pipa distribusi, dengan kata lain pressure switch ini dimanfaatkan sebagai sensor bila tekanan dalam pipa bertambah maka kontak-kontaknya akan bekerja dan memberi sinyal terhadap pompa untuk bekerja.

Input tekanan pada pressure switch ini dapat kita atur sesuai dengan kebutuhan.

Gambar 2.25 Pressure Switch

2.13 Transformator

Transformator adalah suatu peralatan listrik yang berfungsi untuk mentransformasikan daya listrik dari satu system ke system yang lain yang bekerja berdasarkan prinsip induksi elektromagnetik melalui suatu gandengan magnet berupa inti besi. Konstruksi transformator terdiri dari beberapa bagian yaitu :

- Inti, terbuat dari lempengan-lempengan plat besi lunak atau baja silikon yang diklem menjadi satu.

- Belitan, terbuat dari tembaga yang letaknya dibelitkan pada inti dan bentuknya konsentrik atau spiral.

- Sistem pendingin. (Biasanya pada transformator yang berkapasitas besar) - Bushing, berfungsi untuk menghubungkan rangkaian dalam dari transformator

ke rangkaian luar. (transformator daya).

Gambar 2.26 Transformator Dari jenis letak belitannya terdiri dari :

- Transformator jenis inti (core type), belitan mengelilingi dari inti. Transformator jenis ini banyak digunakan untuk trafo dengan daya dan tegangan yang tinggi.

- Transformer jenis cangkang (shell tye), inti mengelilingi belitan. Transformator ini banyak digunakan untuk transformator yang mempunyai daya kecil dan tegangan renda.

Pada system tenaga transformator dipakai :

1. Transformator penaik tegangan (Step up) atau disebut dengan transformator daya, yaitu untuk menaikkan tegangan pembangkit menjadi tegangan transmisi.

2. Transformator penurun tegangan (Step Down) dapat dikategorikan dengan nama transformator distribusi, untuk menurunkan tegangan transmisi menjadi tegangan distribusi.

3. Transformator pengukuran (Instrument Transformer) digunakan untuk mengukur arus yang besar menjadi kecil arus yang kecil untuk keperluan pengukuran yang disebut transformer ukur arus (Current Transformer) dan untuk mengukur tegangan yang besar menjadi tegangan yang kecil untuk keperluan pengukuran yang disebut transformator ukur tegangan (Voltage

33 3.1 Deskripsi Kerja

Sistem distribusi pengolahan air minum ini adalah bagian dari system pengolahan air bersih. Dengan menggunkan PLC maka analisa kerja dari sistem pengolahan air minum ini adalah sebagai berikut :

Dengan menekan Push button “START” sistem ini akan bekerja mulai dari Pompa 1 (P1) yang bekerja memompa air dari sumber (yang disimulasikan sebagai bak 1) menuju bak penyaring pasir (Sand Filter). Bak penyaring pasir ini disimulasikan sebagai bak 2. Setelah bak tersebut sudah mencapai level middle (dengan menggunakan sensor Water Level Control), maka Pompa 2 (P2) akan bekerja memompa air dari bak 2 menuju bak penampungan sementara yang berfungsi mengendapkan pasir yang berasal dari bak 2 tadi. Bak ini disimulasikan sebagai bak 3.

Pada saat air pada bak 3 mencapai level middle (dengan menggunakan sensor Water Level Control), Pompa 3 (P3) akan bekerja memompa air dari bak 3 menuju ke bak penyaringan unsur karbon aktif (Carbon Active Filter). Bak ini disimulasikan sebagai bak 4.

Pada kondisi tersebut Pompa 1, Pompa 2 dan Pompa 3 akan terus bekerja berurutan secara otomatis. Pada saat sensor water level control pada bak 4 mencapai level penuh, maka Pompa 3, Pompa 2 dan Pompa 1 akan berhenti beroperasi secara berurutan pula, dan berarti juga bahwa bak 3 dan bak 2 sudah mencapai level penuh.

Pompa 4 (P4) baru akan bekerja bila tekanan pada pipa distribusi telah mencapai setting yang telah ditentukan sebelumnya dengan menggunakan sensor Pressure Switch yang bekerja mendistribusikan air yang telah bersih dari bak 4

ke pemakai / konsumen. Dalam perancangan ini Pressure Switch disimulasikan dengan On / Off Switch.

Pada saat Pompa 4 (P4) beroperasi, level air pada bak 3 pasti akan berkurang. Dengan mengoperasikan “SW1” berarti mensimulasikan bahwa bak 4 dalam kondisi kosong dan memerintahkan Pompa 3 (P3) untuk bekerja mendistribusikan air dari bak 3 menuju ke bak 4.

Selanjutnya untuk mengindikasikan bahwa bak 3, bak 2 dan bak 1 dalam kondisi kosong, disimulasikan dengan menekan “SW2” untuk bak 3, “SW3” untuk bak 2 dan “SW4” untuk bak 1.

3.2 Diagram Blok

Diagram blok merupakan diagram yang dimaksudkan untuk mengetahui dengan jelas proses dari pengoperasian suatu sistem. Adapun diagram blok hubungan antara komputer, PLC dan simulasi untuk perencanaan system distribusi pengolahan air minum adalah seperti terlihat pada gambar dibawah ini :

Gambar 3.2 Gambar hubungan antara Komputer, PLC dan Simulator

3.3 Diagram Sistem Distribusi Pengolahan Air minum dan Rangkaian Kontrol

3.3.1 Diagram Rangkaian Kontrol Konvensional

Adapun gambar rangkaian konvensional untuk perencanaan proses pengolahan air minum ini adalah sebagai berikut :

CPU PLC

PERSONAL

COMPUTER

Gambar 3.3 Diagram Rangkaian Kontrol Konvensional

3.3.2 Diagram Rangkaian pada PLC

Diagram rangkaian dari pengaturan aplikasi PLC pada simulator proses pengolahan air ini adalah sebagai berikut :

3.4 Komponen dan Bahan dalam Pembuatan Simulator 3.4.1 Komponen.

Adapun komponen dalam pembuatan simulator ini adalah sebagai berikut : 1. Power Supply 24 dan 12VDC

Power supply ini digunakan untuk power supply input / output pada simulator. 2. Push Button

Push button ini digunakan sebagai simulasi dari sensor Water Level Control (SW1 – SW3) dan PB Start.

3. On / Off Switch

On / Off switch ini digunakan sebagai simulasi sensor Pressure Switch (PS) dan SW4.

4. Mini Fan

Mini fan ini adalah simulasi dari pompa air yang diberi kode P1 s/d P4 (bila ON berarti pompa dalam keadaan ON).

5. Pilot Lamp.

Pilot Lamp ini adalah sebagai indikasi kondisi bak dalam keadaan penuh yang diberi kode PL1 s/d PL4 (bila ON berarti bak dalam keadaan kosong).

6. Fuse

Fuse ini berfungsi untuk mengamankan rangkaian, apabila pada saat pengujian terjadi short maka fuse akan bekerja mengamankan peralatan.

7. Terminal Block

Terminal Block digunakan sebagai tempat penyambungan wiring antara simulator dengan CPU PLC.

8. Kabel

Kabel yang digunakan adalah jenis serabut dengan ukuran 1 dan 1,5 mm. 9. Schoen Kabel

3.4.2 Bahan

Adapun bahan dan peralatan yang dibutuhkan dalam pembuatan simulator ini adalah sebagai berikut :

1. Box Ukuran 400x300x170 = 1 unit 2. Stiker untuk name plate = 1 lembar

3. Mesin Bor = 1 unit

4. Mur + baut = secukupnya

5. Solder Listrik + timah = 1 unit

6. Obeng dan Tang = 1 unit

7. CPU PLC OMRON CQM1 = 1 unit 8. Personal Computer = 1 unit

3.5 Pembuatan Simulator

Adapun langkah-langkah dalam pembuatan simulator ini adalah sebagai berikut :

1. Menentukan tata letak mini fan, pilot lamp, push button, on/off switch pada box kemudian di bor sesuai dengan ukuran komponen-komponen tersebut

2. Meletakkan komponen-komponen tersebut sesuai dengan tata letak yang sebelumnya telah dibor.

3. Merancang sistem instalasi pada box yaitu instalasi atau wiring mini fan, pilot lamp, push button, on/off switch dengan menggunakan kabel dan menyoldernya.

4. Agar dapat memudahkan dalam koneksi nanti ke terminal input dan output pada CPU PLC, instalasi / wiring dari mini fan, pilot lamp, push button, on/off switch tersebut dihubungkan ke terminal block.

5. Membuat name plate pada box agar dapat memudahkan dalam pengoperasian dan pengamatan pada saat pengujian.

6. Melakukan pengecekan terakhir pada sistem wiringnya apakah sudah sesuai dengan gambar perencanaan dan siap untuk dihubungkan dengan power supply

Gambar 3.5 Simulator

3.6 Menghubungkan Personal Computer dengan CPU PLC

Adapun peralatan yang dibutuhkan untuk menghubungkan Personal Computer dengan CPU PLC adalah dengan menggunakan kabel penghubung RS232 seperti terlihat pada gambar dibawah ini :

Langkah awal yang harus dilakukan adalah untuk mengoperasikan simulasi ini dengan personal komputer adalah dengan memasuki program Syswin 3.4, caranya yaitu dengan memilih pernyataan-pernyataan seperti “Start” kemudian “Program” dan pilih “Syswin 3.4”. Apabila dilihat tampilannya pada personal komputer adalah sebagai berikut :

Gambar 3.7 Tampilan untuk Memasuki Program Syswin 3.4 Pada saat memasuki program Syswin 3.4 maka akan tampil layar seperti gambar 3.8, dimana tampilan tersebut merupakan program Syswin 3.4 itu sendiri.

Setelah memasuki program ini maka langkah selanjutnya adalah memilih pernyataan “File” lalu pilih pernyataan “New Project”. Pada layar monitor akan ditampilkan text box lalu mulailah untuk setting type PLC yang akan kita gunakan. Seperti terlihat pada contoh setting gambar 3.9.

Gambar 3.9 Tampilan Menu untuk Setting Type PLC

Selanjutnya kita dapat melakukan pemograman sesuai dengan kontrol yang telah dibuat. Kemudian selanjutnya mengatur komunikasi serial antara Personal Komputer dengan PLC yaitu dengan memilih menu “Project” lalu pilih “Communications”. Maka akan tampil di layar monitor seperti gambar dibawah ini :

Setelah selesai membuat program yaitu berupa Ladder Diagram, selanjutnya kita melakukan koneksi dengan PLC dengan menggunakan perintah “Online“ lalu pilih “Connect”. Setelah status PLC sudah terhubung dengan komputer (On-Line), tombol-tombol seperti terlihat pada gambar 3.11 dibawah ini akan aktif.

1 2 3 4

Gambar 3.11 Tampilan Tombol pada saat PLC On-Line Keterangan :

1. Communications Connect : untuk melakukan koneksi dengan PLC yang bersangkutan.

2. PLC Mode : untuk memilih mode kerja dari PLC yang bersangkutan, jika di klik akan muncul pilihan “MONITOR”, RUN, STOP/PRG”

3. Monitoring : untuk melakukan monitoring kerja PLC melalui komputer, contoh tampilan terlihat pada gambar 3.12

4. Online Edit : digunakan untuk penyuntingan ladder secara online

4.1 Langkah Pengujian

Adapun langkah-langkah yang dilakukan dalam pengujian alat ini adalah sebagai berikut :

1. Menentukan pengalamatan Input / Output

2. Menyiapkan rangkaian kontrol konvensional yang telah dibuat dan nantinya akan diprogram kedalam bentuk Diagram Ladder ke CPU PLC dengan Personal Komputer.

3. Menyiapkan CPU PLC untuk dimasukkan data yang berupa Diagram Ladder. 4. Menyiapkan personal komputer yang berbasis windows dan mempunyai

program Syswin 3.4 dan menghubungkannya dengan CPU PLC 5. Melakukan dan pengamatan dari pengujian.

1. Menentukan Pengalamatan Input / Output (I/O)

Pengalamatan I/O digunakan untuk menganalisa sistem kerja rangkaian perbagian dari Ladder Diagram. Pengalamatan ini juga berguna untuk mempermudah didalam pemograman sehingga untuk memperbaiki kesalahan dari pemograman lebih mudah. Disamping itu pengalamatan ini juga berguna untuk mengetahui input dan output dari sebuah program.

Tabel 4.1 Pengalamatan Input

No. Input Peralatan

0000 Push Button Start

0001 On/Off Switch (Simulasi Pompa 4 ON) 0002 SW1 (Simulasi Bak 4 Kosong)

0003 SW2 (Simulasi Bak 3 Kosong) 0004 SW3 (Simulasi Bak 2 Kosong) 0005 SW4 (Simulasi Bak 1 Kosong)

Tabel 4.2 Pengalamatan Output

No. Output Peralatan

100.00 Pompa 1 / P1 (mini fan) 100.01 Pompa 2 / P2 (mini fan) 100.02 Pompa 3 / P3 (mini fan) 100.03 Pompa 4 / P4 (mini fan) 100.04 Indikasi Bak 4 kosong (PL1) 100.05 Indikasi Bak 3 kosong (PL2) 100.06 Indikasi Bak 2 kosong (PL3) 100.07 Indikasi Bak 1 kosong (PL4)

2. Diagram Ladder dan Kode Mnemonic

Pemograman dilakukan dengan menggunkan dua cara yaitu dengan pemograman Diagram Ladder atau dengan Kode Mnemonic. Program untuk simulasi Proses Pengolahan Air Minum ini adalah sebagai berikut :

TIM 000 TS1 #0030 0030bcd 000.00 TIM002 001.10 001.00 PB.START TS3 R11 R1 001.09 R10 001.08 R9 001.00 R1 TIM008 TS9 TIM011 TS12 TIM014 TS15 KE “A” KONTROL POMPA 1

TIM 001 TS2 #0030 0030bcd TIM000 TIM003 001.10 001.01 TS1 TS4 R11 R2 001.07 R8 001.06 R7 001.01 R2 TIM007 TS8 TIM010 TS11 DARI “A” TIM001 TIM004 001.10 001.02 TS2 TS5 R11 R3 001.07 R8 001.02 R3 TIM006 TS7 001.03 R4 001.02 R3 001.10 R11 001.00 001.03 R1 R4 TIM 002 TS3 #0150 0150bcd 001.01 R2 001.00 R1 TIM 003 TS4 #0130 0130bcd TIM 004 TS5 #0110 0110bcd

KONTROL OFF POMPA 4,3,2

SENSOR BAK 2 PENUH

SENSOR BAK 3 PENUH

SENSOR BAK 4 PENUH

KONTROL POMPA 3 KONTROL POMPA 2

000.01 001.04 PRESSURE SWITCH R5 SIMULASI POMPA 4 DARI “B” 000.02 TIM005 001.05 SW1 TS6 R6

SIMULASI BAK 4 KOSONG

TIM 005 TS6 #0100 0100bcd 001.05 R6 TIM 006 TS7 #0010 0010bcd TIM 007 TS8 #0030 0030bcd TIM 008 TS9 #0050 0050bcd 000.03 TIM009 001.06 SW2 TS10 R7

SIMULASI BAK 3 KOSONG

TIM 009 TS10 #0100 0100bcd 001.06 R7 TIM 010 TS11 #0010 0010bcd TIM 011 TS12 #0030 0030bcd 000.06 TIM012 001.07 R7 TS13 R8 TIM 012 TS13 #0060 0060bcd 001.07 R8 KE “C”

000.04 TIM013 001.08

SW3 TS14 R9

SIMULASI BAK 2 KOSONG

TIM 013 TS14 #0130 0130bcd 001.08 R9 TIM 014 TS15 #0010 0010bcd 000.05 001.10 SW4 R11

SIMULASI BAK 1 KOSONG 001.08 TIM015 R9 TS16 R10 TIM 015 TS16 #0040 0040bcd 001.09 R10 001.09 001.00 100.00 R1 P1 POMPA 1 001.01 R2 P2 POMPA 2 100.01 001.02 R3 P3 POMPA 3 100.02 001.04 R5 P4 POMPA 4 100.03 001.10 R11 001.05 R6 PL1

INDIKASI BAK 4 KOSONG

001.06

R7 PL2

INDIKASI BAK 3 KOSONG 100.05

001.08

R9 PL3

100.06 100.04

INDIKASI BAK 2 KOSONG

001.10

R11 PL4

100.07

Tabel 4.3 Kode Mnemonic

Alamat Instruksi Simbol

00000 00001 00002 00003 00004 00005 00006 00007 00008 00009 00010 00011 00012 00013 00014 00015 00016 00017 00018 00019 00020 00021 00022 00023 00024 00025 00026 00027 LD 000.00 OR 001.08 OR 001.00 OR TIM008 OR TIM011 OR TIM014 AND NOT TIM002 AND NOT 001.10 OUT 001.00 AND NOT 001.09 TIM 000 #0030 LD TIM000 OR 001.06 OR 001.01 OR TIM007 OR TIM010 AND NOT TIM003 AND NOT 001.10 OUT 001.01 AND NOT 001.07 TIM 001 #0030 LD TIM001 OR 001.02 OR TIM006 AND NOT TIM004 AND NOT 001.10 AND NOT 001.07 OUT 001.02 PBSTART R9 R1 TS9 TS12 TS15 TS3 R11 R1 R10 TS1 #0030 TS1 R7 R2 TS8 TS11 TS4 R11 R2 R8 TS2 #0030 TS2 R3 TS7 TS5 R11 R8 R3

Alamat Instruksi Simbol 00028 00029 00030 00031 00032 00033 00034 00035 00036 00037 00038 00039 00040 00041 00042 00043 00044 00045 00046 00047 00048 00049 00050 LD NOT 001.02 LD 001.10 AND 001.00 AND 001.03 OR LD OR 001.01 OR 001.00 OUT 001.03 TIM002 #0150 TIM003 #0130 TIM004 #0110 LD 000.01 OUT 001.04 LD 000.02 OR 001.05 OUT TR0

AND NOT TIM005 OUT 001.05 TIM005 #0100 LD TR0 TIM006 #0010 TIM007 #0030 TIM008 #0050 R3 R11 R1 R4 OR LD R2 R1 R4 TS3#0150 TS4#0130 TS5#0110 PS R5 SW1 R6 TR0 TS6 R6 TS6#0100 TR0 TS7#0010 TS8#0030 TS9#0050

Alamat Instruksi Simbol 00051 00052 00053 00054 00055 00056 00057 00058 00059 00060 00061 00062 00063 00064 00065 00066 00067 00068 00069 00070 00071 00072 00073 00074 00075 00076 00077 LD 000.03 OR 001.06 OUT TR0

AND NOT TIM009 OUT 001.06 TIM009 #0100 LD TR0 TIM010 #0010 TIM011 #0030 LD 001.06 OR 001.07 AND NOT TIM012 OUT 001.07 TIM012 #0060 LD 000.04 OR 001.08 OUT TR0

AND NOT TIM013 OUT 001.08 TIM013 #0130 LD TR0 TIM014 #0010 LD 001.08 OR 001.09 AND NOT TIM015 OUT 001.09 TIM015 #0040 SW2 R7 TR0 TS10 R7 TS10#0100 TR0 TS11#0010 TS12#0030 R7 R8 TS13 R8 TS13#0060 SW3 R9 TR0 TS14 R9 TS14#0130 LD TR0 TS15#0010 R9 R10 TS16 R10 TS16#0040

Alamat Instruksi Simbol 00078 00079 00080 00081 00082 00083 00084 00085 00086 00087 00088 00089 00090 00091 00092 00093 00094 00095 00096 00097 LD 000.05 OUT 001.10 LD 001.00 OUT 100.00 LD 001.01 OUT 100.01 LD 001.02 OUT 100.02 LD 001.04 AND NOT 001.10 OUT 100.03 LD 001.05 OUT 100.04 LD 001.06 OUT 100.05 LD 001.08 OUT 100.06 LD 001.10 OUT 100.07 END SW4 R11 R1 P1 R2 P2 R3 P3 R5 R11 P4 R6 PL1 R7 PL2 R9 PL3 R11 PL4

3. CPU PLC CQM1 OMRON

Adapun CPU PLC yang dipakai adalah CPU PLC type CQM1 merk Omron dengan 15 Input dan 9 Output. Seperti ditunjukkan pada Gambar 4.2.

Gambar 4.2 CPU PLC CQM1 Omron

4. Menghubungkan Personal Komputer dengan CPU PLC

Adapun peralatan yang diperlukan dalam proses menghubungkan Personal Komputer dengan CPU PLC adalah kabel komunikasi RS-232. Pada gambar 4.3 menunjukkan cara menghubungkan Pesonal Komputer dengan CPU PLC.

Langkah awal yang harus kita lakukan untuk mengoperasikan simulasi ini dengan Personal Komputer telah dijelaskan pada bab III. Setelah memasuki program tersebut maka langkah selanjutnya adalah melakukan pemograman sesuai dengan kontrol yang telah disiapkan dengan menggunakan Ladder Diagram.

Selanjutnya kita harus menghubungkan Personal Komputer dengan CPU PLC dengan cara memilih pernyataan-pernyataan “Project” lalu kemudian pilih “Communication”. Untuk mengetahui apakah CPU PLC sudah terhubung dengan Personal Komputer maka dapat dilakukan dengan cara memilih pernyataan “Communication” pada menu “Project”. Apabila tertulis pernyataan “Connecting” pada status maka CPU PLC sudah terhubung dengan Personal Komputer dan apabila tertulis pernyataan “Connect Failed” pada status maka CPU PLC belum terhubung dengan Personal Komputer. Jika keadaan ini terjadi maka lakukan pengecekan koneksi dari Personal Komputer ke CPU PLC.

Apabila sudah terhubung dengan Personal Komputer maka langkah selanjutnya adalah mengirim data program yang tertampil pada layar monitor Personal Komputer ke CPU PLC. Yaitu dengan memilih pernyataan “On Line” lalu memilih perintah “Down load program to PLC”.

Jika data program tidak terdapat pada file yang menyimpan data-data pada program Syswin 3.4 ini melainkan terdapat pada CPU PLC tersebut maka kita harus mengambil data tersebut untuk dikirim ke Personal Komputer yaitu dengan memilih pernyataan “On line” lalu memilih perintah “Up load program to PLC”.

Kemudian langkah selanjutnya adalah menjalankan program yang telah di up load maupun di down load dengam melihat kondisi lampu pada simulasi sebagai keluarannya. Kondisi tersebut antara lain : RUN, MONITOR, STOP/PROG. Untuk menjalankan simulasi maka pilih RUN. Apabila ingin menghentikan proses kerja simulasi maka pilih STOP/PROG. Pada keadaan RUN, dapat memonitor keadaan pada CPU PLC dengan melihat Diagram

Ladder yang tampil pada layar monitor Personal Komputer sehingga dapat diketahui apabila terjadi kesalahan pada pemograman.

5. Pengamatan dari pengujian

Pengamatan pada saat pengujian dapat dilakukan dengan 2 cara yaitu : 1. Dengan mengamati langsung ke simulasi.

2. Dengan mengamati pada layar monitor Personal Komputer.

4.2 Analisa Sistem Kerja Rangkaian

1. Bila PB Start dioperasikan, LD 001.00 dan TIM000 akan On dan Pompa 1 (P1) akan bekerja mendistribusikan air ke bak 2. Setelah masuk setting waktu TIM000, kontak NO TIM000 akan bekerja memberikan sinyal ke LD 001.01 dan TIM001 untuk On dan Pompa 2 (P2) juga akan bekerja mendistribusikan air ke bak 3. Setelah masuk setting waktunya TIM001, kontak NO TIM001 akan bekerja memberikan sinyal ke LD 001.02 untuk On dan Pompa 3 (P3) juga akan bekerja mendistribusikan air ke bak 4. Pompa 1, 2, 3 akan On secara berurutan.

2. Pada saat Pompa 3 (P3) On, anak kontak LD 001.02 pada network 4 akan bekerja dan memberi sinyal pada LD 001.03, TIM002, TIM003 dan TIM004 untuk On. TIM002, TIM003 dan TIM004 ini berfungsi untuk meng Off kan Pompa 3, Pompa 2 dan Pompa 1 yang menandakan bahwa bak 4, bak 3, dan bak 2 dalam kondisi penuh. Bila setting pada TIM002, TIM003 dan TIM004 telah mencapai setting waktu yang telah ditentukan maka Pompa 3, Pompa 2 dan Pompa 1 akan Off secara berurutan.

3. Untuk mensimulasikan bahwa air di bak 4 sedang dipakai sehingga tekanan pada Pressure Switch telah mencapai setting yang telah ditentukan adalah dengan mengoperasikan On/Off switch. Bila On/Off switch dioperasikan, LD 001.04 akan On dan Pompa 4 juga akan On. Untuk meng Off kannya dengan mengoperasikan kembali On/Off switch yang berarti air pada bak 4 tadi sedang tidak terpakai atau kondisi air pada bak 4 dalam keadaan

4. Dengan mengoperasikan SW1 (Simulasi bak 4 kosong) maka LD 001.05, TIM005, TIM006, TIM007 dan TIM008 akan On dan akan memerintahkan pompa 3, pompa 2 dan pompa 1 akan bekerja mendistribusikan air ke bak 4, bak 3, dan bak 2. Dalam kondisi saat ini anak kontak NC LD 001.05 pada network 4 akan bekerja membuka, bila setting waktu pada TIM005 telah mencapai settingnya, maka LD 001.05 akan Off, dan anak kontak NC nya yang ada pada network 4 tadi akan kembali seperti semula dan mengaktifkan LD 001.03, TIM002, TIM003 dan TIM004. Dimana rangkaian pada network 4 ini adalah rangkaian untuk meng Off kan pompa 3, pompa 2 dan pompa 1 yang menandakan bahwa bak 4, bak 3, dan bak 2 dalam kondisi penuh. 5. SW2 berfungsi sebagai simulasi bahwa bak 3 dalam keadan kosong. Bila

SW2 dioperasikan maka LD 001.06, LD 001.07, TIM009, TIM010, TIM011 dan TIM012 akan On sehingga memerintahkan pompa 2 dan pompa 1 untuk bekerja mendistribusikan air ke bak 3 dan bak 2. Setelah mencapai setting waktu yang telah ditentukan pada TIM009 maka pompa 2 dan pompa 1 akan Off melalui rangkaian pada network 4, yang berarti juga menandakan bahwa bak 3 dan bak 2 dalam kondisi penuh.

6. SW3 berfungsi sebagai simulasi bahwa bak 2 dalam keadan kosong. Bila SW3 dioperasikan maka LD 001.08, LD 001.09, TIM013, TIM014 dan TIM015 akan On sehingga memerintahkan pompa 1 untuk bekerja mendistribusikan air ke bak 2. Setelah mencapai setting waktu yang telah ditentukan pada TIM013 maka pompa 1 akan Off melalui rangkaian pada network 4, yang berarti juga menandakan bahwa bak 2 dalam kondisi penuh. 7. SW4 berfungsi sebagai simulasi bahwa bak 1 dalam keadan kosong. Bila

SW4 dioperasikan maka LD 001.10 On dimana anak kontak NC dari LD 001.10 akan bekerja sehingga pompa 1, pompa 2, pompa 3 dan pompa 4 tidak akan bekerja, dikarenakan bak 1 dindikasikan tidak ada air. Dengan kata lain bila SW4 ini dioperasikan maka semua pompa tidak dapat bekerja.

56

PENUTUP

5.1 Kesimpulan

Setelah mengadakan percobaan pada simulator pengontrolan sistem distribusi pengolahan air minum dengan menggunakan PLC ini dapat ditarik kesimpulan sebagai berikut:

1. Penggantian rangkaian konvensional dengan rangkaian PLC lewat bahasa pemograman dapat mengemat penggunaan komponen seperti relay-relay kontrol dan kabel.

2. Dengan menggunkan PLC sebagai pengontrolan kerja dari sistem proses pengolahan air minum ini maka proses kerjanya dapat dimonitor lewat Personal Komputer sehingga jika terjadi kerusakan dapat dengan mudah diketahui, begitu juga bila rangkaian kontrol tersebut akan dirubah / di modifikasi.

3. Jika terjadi kerusakan atau kesalahan pada rangkaian, perbaikan dapat dilakukan lewat Personal Komputer.

5.2 Saran

Dalam perencanaan kontrol sistem distribusi pengolahan air minum ini penulis menyarankan agar :

1. Dalam melakukan suatu pemograman pada CPU PLC sebaiknya disusun terlebih dahulu pengalamatan Input dan Outputnya agar mempermudah dalam membuat program dan mempermudah dalam memilih sistem dari PLC yang sesuai dengan sistem yang akan dikendalikan dengan didasari oleh jumlah Input dan Outputnya.

2. Pengalamatan pada PLC harus sesuai dengan instruksi yang digunakan PLC yang dipakai dan yang perlu diperhatikan adalah hindari penomoran terminal yang ganda, karena bila hal ini terjadi maka kerja rangkaian tidak akan sesuai dengan yang diharapkan.

3. Pada saat mengedit dan akan dicoba, hal yang perlu diperhatikan adalah pada saat mengkoneksi PLC dengan Personal Komputer jangan lupa mendown load program yang telah kita buat ke CPU PLC, bila hal ini tidak dilakukan program yang telah kita edit tadi tidak akan running karena memori CPU PLC masih menyimpan program yang terakhir kita masukkan /down load.

4. Perancangan kontrol sistem distribusi pengolahan air minum ini akan dapat lebih mudah bila langsung di aplikasikan pada sistem yang akan kita rancang kontrolnya.