i

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya penulis dapat menyelesaikan laporan yang disusun sebagai dokumentasi tertulis dari proses field activity yang dialami di job site Tambang Batubara Pama-KPC Sangatta, Kalimantan Timur. Laporan ini merupakan salah bentuk pemenuhan kewajiban penulis setelah memperoleh begitu banyak pengalaman selama satu bulan lamanya melaksanakan program magang, terhitung mulai tanggal 23 Juni hingga 23 Juli 2014.

Penulis menyadari bahwa bantuan, bimbingan, dan motivasi dari berbagai pihak setiap hari sangatlah membantu proses belajar dan semakin membuka wawasan penulis dalam dunia kerja yang sesungguhnya. Untuk itu penulis ingin menyampaikan rasa terima kasih yang sedalam-dalamnya kepada:

1. PT. Pamapersada Nusantara yang telah memberikan kesempatan langka dan berharga untuk mempelajari dunia kerja pertambangan batubara.

2. Almamater Fakultas Teknik Sipil Universitas Katolik Parahyangan yang telah memberikan restu kepada penulis untuk melaksanakan program magang ini.

3. Bapak dan Ibu karyawan Head Office Pama yang memberi arahan dan dukungan.

4. Bapak-bapak Group Leader dan Staff di Pit Service Department yang selama program magang berlangsung sangat memberi perhatian dan

ii

bimbingan sehingga penulis memperoleh banyak pengalaman dan pemahaman baru tentang seluk beluk pertambangan batu bara, terutama di bidang dewatering.

5. Rekan-rekan mahasiswa Arvin, Winda dan Tika yang bersama-sama melaksanakan program magang ini.

Akhir kata, penulis berharap Tuhan Yang Maha Esa berkenan membalas segala kebaikan semua pihak yang telah membantu. Semoga laporan ini dapat memberi manfaat kepada kita sekalian yang selalu ingin belajar.

Sangatta, 21 Juli 2014

iii

DAFTAR ISI

PRAKATA i

DAFTAR ISI iii

DAFTAR ISTILAH v

DAFTAR GAMBAR viii

DAFTAR TABEL x DAFTAR LAMPIRAN xi BAB 1 PENDAHULUAN 1 1.1. Latar Belakang 1 1.2. Inti Permasalahan 5 1.3. Tujuan 5 1.4. Pembatasan Masalah 5 1.5. Metode Pembahasan 6

BAB 2 DATA DAN MANAJEMEN OPERASIONAL JOB SITE PAMA-KPCS 7

2.1. Data Umum 7

2.2. Data Teknis 8

2.3. Manajemen Organisasi 14

BAB 3 SISTEM DRAINASE DAN DEWATERING TAMBANG TERBUKA 21

3.1. Siklus Hidrologi 21

3.2. Erosi dan Sedimentasi 26

3.3. Konsep Mine Drainage & Mine Dewatering 29

3.4. Peralatan Penunjang Dewatering 32

BAB 4 PERENCANAAN DAN PELAKSANAAN AKTIVITAS DEWATERING 50

4.1. Standar Parameter Aktivitas Pemipaan 50

4.2. Standar Parameter Aktivitas Pemompaan 52

4.3. Standar Parameter Perhitungan Flowrate 54

4.4. Kombinasi Pompa dan Diameter Pipa 56

4.5. Aktivitas Pemasangan Pompa dan Pipa 57

4.6. Aktivitas Pemompaan 59

4.7. Standar Parameter Drainage Tambang 62

BAB 5 TINJAUAN KHUSUS 64

iv

BAB 6 SIMPULAN DAN SARAN 86

LAMPIRAN 88

Lampiran 1 Format Isian Aktivitas Pit Service Department 88 Lampiran 2 Peta Desain Pit Kanguru dan Pit Pelikan 93

v

DAFTAR ISTILAH

Pit Service

Merupakan pekerjaan-pekerjaan di tambang yang bersifat mendukung kegiatan produksi sehingga dapat berjalan efisien, efektif dan aman. Pekerjaan tersebut meliputi pekerjaan konstruksi dan perawatan jalan tambang, lighting tambang, konstruksi dan perawatan sistem drainase, pembersihan lokasi kerja (spoil

handling) dan dewatering, perawatan dan manajemen disposal serta pembuatan

bundwall.

Perintah Kerja Harian (PKH)

Adalah dokumen yang menjadi tanggung jawab dari Department Head kepada

Section Head mengenai pekerjaan yang akan dilakukan selama 24 jam kedepan.

Dokumen ini dikeluarkan setiap hari sebelum shift berikutnya mulai bekerja. Pada akhir shift, Section Head membuat laporan (closing PKH) mengenai kemajuan pekerjaan yang disebut dalam PKH.

Handover Report

Adalah dokumen laporan yang dibuat Group Leader pada akhir shift kepada Group

vi

dan kondisi area kerja pada shift sebelumnya. Sampel dari dokumen ini dapat dilihat pada Lampiran L-1.4.

Dewatering

Adalah suatu proses penyaliran air tambang, yaitu dengan mengeluarkan air yang ada di dalam area tambang ke luar areal tambang dengan pompa.

Perimeter Drainage

Adalah saluran penyaliran yang dibuat di luar dari batas-batas areal tambang, yang maksudnya mencegah masuknya air limpasan dan air hujan ke dalam tambang.

Settling Pond

Adalah suatu penyaliran berbentuk kolam yang berfungsi sebagai kolam pengendapan semua air dari areal tambang baik air tanah maupun air hujan yang bertujuan untuk menjernihkan air.

Sump

Adalah kolam penyaliran berbetnuk sumuran dan berada pada elevasi terendah yang berfungsi menampung semua air di lokasi tambang, baik air tanah maupun air hujan.

vii

Flowrate

Debit di titik outlet yang mengalir pada saluran tertutup .

Flowbar

Alat berskala untuk mengukur flowrate secara praktis di lapangan.

P2H

Pelaksanaan Perawatan Harian. Pemeriksaan rutin harian yang dilakukan pada alat sebelum sebuah alat dioperasikan.

APD

Alat Pelindung Diri. Seperangkat instrumen pelindung yang diantaranya terdiri dari

helmet, vest, safety shoes, ear plug, pelampung, kacamata, sarung tangan, masker,

dan lain lain.. APD harus digunakan saat bekerja di tambang, terutama saat sedang kerja di lapangan.

Cavitasi

Adalah rusaknya impeller pompa akibat udara yang masuk ke dalam bagian pompa. Liming

Usaha untuk menetralkan pH air tambang yang akan dialirkan ke lingkungan dengan mencampurkan sebuk lime stone kedalam air.

viii

DAFTAR GAMBAR

Gambar 1.1 Sampel batubara. 1

Gambar 2.1 Logo PT. Pama Persada Nusantara dan PT. Kaltim Prima Coal 7

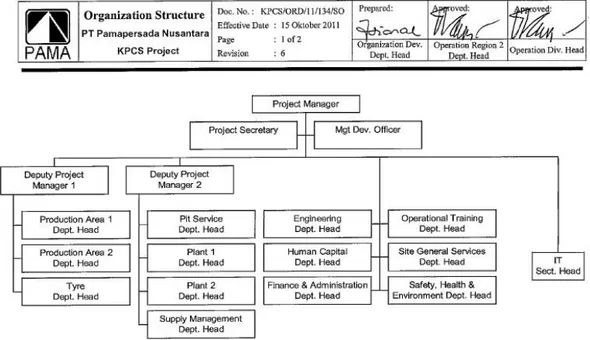

Gambar 2.2 Skematisasi Jajaran Manajerial job site Pama-KPCS 14

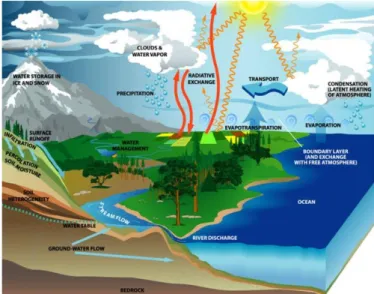

Gambar 3.1 Siklus Hidrologi 21

Gambar 3.2 Alat ukur curah hujan di pit Kanguru. 23

Gambar 3.3 Dinding lereng yang beralur akibat terjadinya erosi. 26

Gambar 3.4 Sedimentasi. Material yang terbawa arus bercampur dengan air yang ditampung

pada sump Marcella . 28

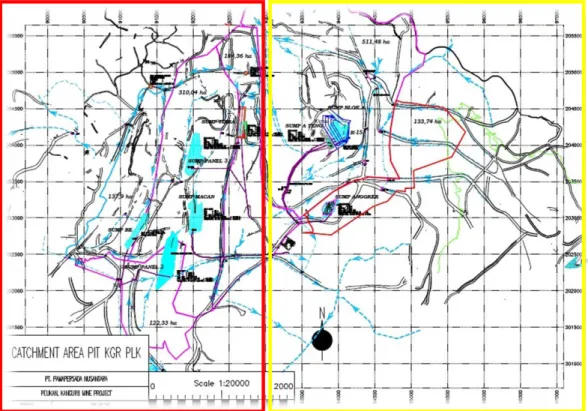

Gambar 3.5 Desain catchment area pada pit Kanguru (border kuning) dan pit Pelikan (border

merah). 31

Gambar 3.6 Ilustrasi kerja pompa 33

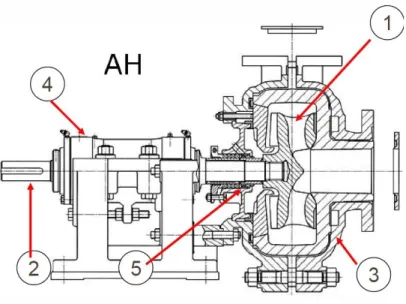

Gambar 3.7 Ilustrasi bagian-bagian pompa 34

Gambar 3.8 Pipa berbahan dasar logam 41

Gambar 3.9 Pipa berbahan dasar non-logam 41

Gambar 3.10 Pipa HDPE Tyco PE 100. Kiri: diameter dalam 355 mm. Kanan: diameter dalam

315 mm 46

Gambar 3.11 Pembuatan gorong-gorong. 46

Gambar 3.12 Galian pipa HDPE yang dikerjakan PC-200 dan PC-800 48

Gambar 3.13 Grader akan memindahkan pipa HDPE. 48

Gambar 3.14 Sling dan hose pendukung kelancaran dewatering 49

Gambar 4.1 Ujung pipa yang tidak memenuhi standar pada outlet, dua diantara tiga pipa

merupakan pipa dengan flange. 51

Gambar 4.2 Instrumen flowbar, alat ukur debit pada aliran di outlet. 55

ix

Gambar 4.4 Jenis pipa berdasarkan media penyambungnya. Kiri : Jenis pipa dengan sambungan

flange. Kanan : Jenis pipa polos yang disambung dengan butt joint. 58

Gambar 4.5 Strainer pada pipa suction berfungsi sebagai penyaring agar lumpur dan material

pengotor tidak terhisap oleh pompa. Pada proses pemompaan harus dipastikan berada pada posisi

yang benar. 60

Gambar 4.6 Ilustrasi kondisi penampang melintang drainage system pada berbagai kondisi

elevasi muka air. 63

Gambar 5.1 Situasi di Sump Panel 3 64

Gambar 5.2 Situasi di Sump Panel 3 65

Gambar 5.3 Skematisasi sistem pemompaan di sump Panel 3 67

Gambar 5.4 Sump Panel 3 inlet (kiri) dan outlet (kanan). 68

Gambar 5.5 Kebocoran yang terjadi pada sambungan flange pipa HDPE sump Panel 3 70

Gambar 5.6 Lapisan tambahan untuk sambungan flange pipa HDPE 70

Gambar 5.7 Pipa cacat karena goresan dengan jalan serta dengan bucket PC 71

x

DAFTAR TABEL

Tabel 2.1 Populasi alat produksi yang beroperasi di job site Pama-KPC 8

Tabel 3.1 Data sump dan catchment area yang dibebankan pada tahun 2014. 31

Tabel 3.2 Data populasi pompa Pama-KPCS 40

Tabel 3.3 Spesifikasi pipa HDPE Tyco PE 100 45

Tabel 4.1 Kekuatan pipa HDPE berdasarkan jenisnya. 51

Tabel 4.2 Efisiensi minimal pompa. 53

Tabel 4.3 Range performance pompa MF 420 dan MF 420 E. 53

Tabel 4.4 Faktor koreksi aliran tak penuh. 55

Tabel 4.5 Kombinasi pompa dengan diameter pipa. 57

Tabel 4.6 Standar parameter drainage tambang. 62

Tabel 5.1 Data hujan 75

xi

DAFTAR LAMPIRAN

Lampiran L-1.1 Sampel format isian Green Card. 88

Lampiran L-1.2 Sampel format isian Water Pump Time Sheet. 89

Lampiran L-1.3 Sampel format isian Liming Time Sheet. 90

Lampiran L-1.4 Sampel format isian Handover Report. 91

1

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Batubara merupakan istilah yang luas untuk keseluruhan bahan yang memiliki sifat karbon yang terjadi secara alami. Batubara dapat pula didefinisikan sebagai batuan bersifat karbon berbentuk padat, rapuh, berwarna coklat tua sampai hitam, dapat terbakar, yang terjadi akibat perubahan atau pelapukan tumbuhan secara kimia dan fisik. Batubara dapat dibedakan menurut jenis tumbuhan pembentuknya, peringkat metamorfosisnya dan tingkat bahan pengotornya (kadar ash dan sulfur). Klasifikasi seluruh batubara didasarkan pada faktor-faktor diatas tadi (Kamus Pertambangan:19).

2

Metode penambangan yang digunakan dalam rangka memperoleh sumber daya batubara diantaranya penambangan bawah tanah dan penambangan terbuka.

Contour mining, open pit mining, area mining, dan open cast mining merupakan

jenis-jenis penambangan dengan metode penambangan terbuka. Dalam usaha mengeksporasi sumber daya batubara, PT. Pamapersada Nusantara sebagai kontraktor yang konsen dalam penambangan batubara mengunakan metode penambangan terbuka jenis open-pit mining. Metode ini cocok untuk endapan batubara yang mempunyai kemiringan yang curam, umumnya diterapkan pada lapisan batubara yang cukup tebal untuk single seam atau batubara yang mempunyai banyak lapisan (multiple seam), karena dengan kemiringan yang curam untuk mendapatkan batubara yang lebih banyak dibutuhkan penambangan yang cukup dalam. Umumnya sistem penggalian digunakan sistem jenjang (multi

benching).

Salah satu permasalahan utama dari metode penambangan terbuka (open-pit

mining) adalah air. Berdasarkan sumbernya, air pada area pertambangan dapat

berasal dari air hujan dan air tanah. Jika hujan terjadi di dalam area pit, maka air hujan yang turun akan secara langsung mengairi area pit, sedangkan apabila hujan terjadi di luar area pit maka ada kemungkinan air tersebut akan mengalir keluar pit dan/atau masuk kedalam pit sebagai aliran air langsung (direct run-off). Air tanah dapat menjadi masalah jika elevasi muka air tanah posisinya berada di atas elevasi dasar pit. Sesuai dengan sifat air, kedua sumber air ini akan mengalir mengikuti gravitasi bumi untuk menuju lokasi dengan elevasi rendah dan berkumpul pada lokasi tersebut.

3

Dalam dunia industri pertambangan diperlukan adanya pemahaman untuk mengatasi masalah air ini, mengapa demikian? Ada dua hal yang dapat menjawab pernyataan ini.

Pertama, karena air yang masuk ke area tambang terbuka akan memberi dampak negatif bagi keberlangsungan aktivitas penambangan. Dampak yang dapat ditimbulkan akibat air pada area tambang diantaranya air akan menggenangi (flooding) area kerja sehingga menghambat operasional penambangan, meningkatkan potensi longsor pada lereng, meningkatkan biaya pemompaan, mengurangi nilai traksi ban, meningkatkan biaya pemeliharaan atau penggantian ban, dan mengganggu kelancaran lalu lintas alat berat.

Kedua, karena proses penambangan sendiri dapat mengganggu sumber daya air. Pada dasarnya kegiatan pertambangan akan mengubah rona lingkungan di lokasi dilaksanakannya kegiatan pertambangan. Perubahan rona lingkungan ini dapat dilihat dari terpengaruhnya ketersediaan air bagi masyarakat, masalah lingkungan yang rusak, hutan yang gundul dan air buangan dari tambang yang berpotensi mencemari air permukaan.

Pada akhirnya semua dampak tersebut akan mengganggu produktivitas kerja yang akan berdampak pada penurunan jumlah produksi. Konsekuensi logis dari jumlah produksi yang tidak mencapai target adalah menurunnya jumlah pendapatan. Penurunan pendapatan adalah hal yang selalu dihindari oleh setiap perusahaan, dari sebab itu diperlukan adanya sistem pengelolaan air yang mumpuni.

4

Sistem yang digunakan untuk menangani masalah air pada penambangan terbuka meliputi mine dewatering system dan mine drainage system. Mine

dewatering merupakan sistem yang bertujuan untuk mengelola air yang masuk ke

dalam pit dengan cara mengumpulkannya dalam suatu tempat yang bernama sump untuk kemudian dikeluarkan melalui proses pemompaan. Mine drainage merupakan sistem penyaliran air berupa paritan/channel yang dirancang sedemikian rupa dengan tujuan untuk mengendalikan jalannya air hujan sehingga mencegah dan/atau meminimalisasi masuknya air hujan ke area pit. Kedua sistem ini saling mendukung dan tidak dapat dipisahkan dalam operasional tambang terbuka.

Melihat begitu pentingnya mine dewatering and mine drainage system maka fokus observasi yang dilakukan selama mengikuti program magang adalah mengamati bagaimana sistem kontrol air tersebut secara praktis bekerja disertai dengan pengamatan mengenai kesesuaian pelaksanaan dengan standard

operational procedure yang berlaku.

Dalam laporan ini, penulis akan memaparkan sistem mine dewatering dan

mine drainage yang ditinjau dari standar parameter, perencanaan sump, proses

instalasi, cara kerja dan prosedur pemilihan pipa yang dimiliki dan diterapkan di tambang batubara PT. Pamapersada Nusantara-PT. Kaltim Prima Coal Sangatta.

5 1.2. Inti Permasalahan

Permasalahan yang akan dibahas dalam laporan ini diantaranya garis besar mine

dewatering and mine drainage system yang diamati, selain itu juga secara khusus

akan dibahas mengenai pemilihan pipa HDPE yang sesuai dalam menunjang aktivitas pemompaan, permasalahan-permasalahan yang menghambat kinerja sistem dewatering sehingga menurunkan produktivitas kerja, pengelolaan air dan pelaksanaan harian aktivitas dewatering.

1.3. Tujuan

Tujuan yang ingin dicapai dari program magang yang dilaksanakan :

a. Mengetahui langkah pemilihan jenis dan penentuan jumlah pipa yang menunjang proses pemompaan;

b. Mengetahui proses pelaksanaan dewatering dan mine drainage di lapangan; c. Mengetahui masalah yang timbul pada dewatering dan memberikan alternatif

penyelesaian dari masalah tersebut.

1.4. Pembatasan Masalah

Masalah yang akan dibahas dalam laporan magang ini dibatasi pada langkah pemilihan jenis dan penentuan kebutuhan pipa HDPE yang akan digunakan dalam aktivitas pemompaan air sump Panel 3 di pit Pelikan, evaluasi permasalahan sistem

dewatering yang mempengaruhi produktivitas kerja, serta pelaksanaan harian

6 1.5. Metode Pembahasan

Metode pembahasan yang digunakan dalam pembuatan laporan magang adalah dengan melakukan studi literatur, survei secara langsung ke lapangan, mengumpulkan data lapangan, mengolah data lapangan serta berdiskusi dengan staf ahli yang bekerja di bidang mine dewatering dan mine drainage untuk mendapatkan suatu kesimpulan teknis yang mungkin dapat diaplikasikan di lapangan.

7

BAB 2

DATA DAN MANAJEMEN OPERASIONAL JOB SITE

PAMA-KPCS

2.1. Data Umum

Site : KPCS (Kaltim Prima Coal Sangatta) Owner : PT. KPC (Kaltim Prima Coal) Kontraktor : PT. Pamapersada Nusantara

Alamat : District KPC Sangatta, Bintang Area KPC Mine Project

PO. BOX : 002 Sangatta 75387 Kalimantan Timur. Phone : (62-549) 525530, 525575

Fax : (62-549)525529

Letak Geografis : 1o34 LU – 1o17 LS dan 116o BT – 118o BT

Pit aktif : Pit Pelikan dan Pit Kanguru Tahun mulai proyek : Tahun 2001

Logo Perusahaan :

8 2.2. Data Teknis

Heavy Equipment

Populasi alat-alat produksi yang beroperasi di area penambangan batu bara PT. PAMA Persada site KPCS :

Big Digger Rigid Track Artic

Jenis Jml Jenis Jml Jenis Jml Jenis Jml

PC 4000 Shovel 1 HD 1500 25 D375 21 HM 400 53 PC 3000 Backhoe 4 HD 785 209 D155 21 A40F 3 EX 2500 Backhoe 8 SSE Non Tyre PC1250 10 CAT24 5 PC 2000 Backhoe 5 Jenis Jml PC 800 6 GD825 12

D45S 1 HD 4655 3 PC 750 7 WA 1

Pump 23

Tabel 2.1 Populasi alat produksi yang beroperasi di job site Pama-KPC Manpower

Manpower/karyawan dan karyawati yang bekerja di jobsite PT.

Pamapersada Nusantara District KPC Sangatta berjumlah 3007 orang.

Manpower ini tersebar di 16 department yang ada. Manajemen shift kerja :

Karyawan dibagi menjadi 2 shift kerja dalam satu hari kerja, yaitu shift 1 (pagi) dan shift 2 (malam). Adapun shift 1 dimulai pada pukul 06.30 hingga 17.30 (11 jam kerja), sedangkan shift 2 dimulai pukul 17.30 hingga 06.30 (13 jam kerja) dengan ketentuan sebagai berikut:

a. Staff logistik dan plant : 6 hari kerja pada shift pagi, 1 hari libur, 5 hari kerja pada shift malam, dan 2 hari libur. b. Operator alat berat : 6 hari kerja dan 3 hari libur.

c. Staff khusus : 6 hari kerja pada siang hari, 7 hari kerja pada malam hari, 1 hari libur.

9

d. Staff lainnya : 6 hari kerja dan 1 hari libur.

Peraturan yang berlaku : Perjanjian Kerja Bersama dan Golden Rule KPC

Sanksi : SP I, SP II, SP III, atau PHK.

Program keselamatan kerja :

a. Semua pihak yang akan masuk ke area penambangan diwajibkan untuk mengikuti program induksi yang dilaksanakan satu hari sebelum masuk ke area penambangan. Pihak-pihak yang diwajibkan mengikuti program induksi adalah karyawan PT. Pamapersada Nusantara yang baru masuk kerja, karyawan PT. Pamapersada Nusantara setelah kembali dari cuti kerja, dan pihak eksternal PT. Pamapersada Nusantara yang diizinkan untuk memasuki area penambangan batu bara di jobsite PT. Pamapersada Nusantara. Adapun induksi adalah program pembinaan dan pengarahan dalam rangka memberikan informasi dan instruksi tentang keselamatan kerja di tambang batu bara. Hal ini dilakukan agar peserta induksi tersebut mengetahui cara bekerja yang aman, standar-standar perlengkapan yang harus digunakan, dan penanganan pada saat keadaan darurat sehingga diharapkan tidak terjadi insiden.

b. Setiap individu yang berada di lokasi pertambangan diwajibkan untuk menggunakan Alat Pelindung Diri (APD) yang lengkap. Alat Pelindung Diri yang ditentukan berupa safety shoes, safety helmet, kaca mata (untuk pekerjaan yang berpotensi menimbulkan bahaya terhadap mata, misalnya maintenance alat berat), rompi yang memiliki skotlight

10

sehingga dapat terlihat dari jarak jauh terutama pada malam hari, penutup telinga (ear plug), masker, sarung tangan, dan pelampung (untuk pekerjaan di dekat air sehingga memiliki potensi tenggelam, misalnya pekerjaan dewatering di dekat sump.)

c. Pembicaraan 5 Menit (P5M) dilakukan secara rutin pada awal shift kerja. P5M dilakukan dengan tujuan membina komunikasi antara Group Leader dengan para operator sehingga diharapkan terjalin hubungan baik diantara keduanya. P5M biasanya dipandu oleh seorang Group Leader, tapi tidak menutup kemungkinan Operator pun dapat menyampaikan sebuah pembicaraan. P5M diawali dengan menyebutkan pernyataan Safety Commitment, kemudian dilanjutkan dengan pembahasan topik lalu diakhiri dengan doa dan pembacaan

Safety Commitment. Topik yang dibicarakan setiap harinya

berbeda-beda. Seringkali dalam aktivitas ini dibahas mengenai keselamatan kerja dan cara bekerja yang aman, informasi tentang hal menarik dalam kehidupan sehari-hari, informasi settingan alat berat, serta informasi lainnya yang dianggap penting untuk disampaikan dan diketahui. Selain membahas mengenai safety, dalam P5M juga dilakukan follow-up mengenai kegiatan yang sebelumnya telah dilakukan, dan pekerjaan yang akan dilakukan pada hari tersebut.

d. Pelaksanaan Perawatan Harian (P2H) rutin dilakukan setiap hari terhadap alat yang beroperasi di lapangan, baik itu alat berat, alat

support, maupun LV/sarana. Tujuan yang ingin dicapai adalah supaya

11

dapat mendeteksi secara dini apabila terjadi kerusakan sehingga tindakan perbaikan cepat dilaksanakan.

e. Sistem Green Card dirancang untuk memonitor secara langsung temuan deviasi yang berpotensi menimbulkan bahaya. Tujuan diberlakukannya sistem Green Card ini adalah agar setiap deviasi sekecil apapun dapat diketahui, dilaporkan dan kemudian ditindaklanjuti secara cepat sehingga risiko insiden akibat deviasi tersebut dapat dihindari. Setiap orang memiliki Green Card dan oleh karena itu secara tidak langsung semua orang bertanggungjawab untuk saling memperingatkan apabila terjadi deviasi. Contoh kasusnya yaitu seorang Group Leader melihat seorang driver melanggar rambu-rambu saat berkendara, dan itu merupakan deviasi yang mengakibatkan bahaya, maka Group Leader harus memperingatkan driver tersebut dan melaporkannya secara tertulis dalam Green Card dengan mencantumkan kode bahayanya. Jika driver tersebut mengerti dan mengakui kesalahan, maka status deviasi ini closed yang artinya sudah teratasi. Jika driver tidak menanggapi, maka status deviasi adalah open artinya ada proses lebih lanjut oleh atasan driver tersebut. Form isian

Green Card ditunjukkan pada lampiran L1-1.

f. Plan Texted Observation (PTO) adalah suatu tindakan untuk mengamati tingkah laku seseorang apakah dalam melakukan sesuatu sudah mengikuti prosedur atau belum. PTO dapat dilakukan oleh karyawan dari mulai Group Leader keatas. Sebagai contoh, Group Leader mengamati seorang driver tidak menyalakan lampu LV saat

12

berkendara dan ini merupakan sebuah pelanggaran. Dari hasil observasi ini, Group Leader memiliki kewajiban untuk menegur dan mencatat deviasi ini untuk kemudian ditindaklanjuti.

g. Inspeksi adalah pengamatan yang dilakukan untuk memeriksa suatu keadaan atau kondisi atau alat peralatan sudah memenuhi standar atau tidak. Sebagai contoh adalah inspeksi APAR (Alat Pemadam Api Ringan) yang dilakukan setiap sekali sebulan untuk memastikan kondisi APAR sesuai standar atau tidak. Item yang diinspeksi diantaranya adakah pin-lock? Adakah KIP (Kartu Inspeksi Peralatan)? Apakah jarum tekanan masih menunjukkan daerah hijau? Apakah hose dalam kondisi baik? Apakah isi APAR masih tersedia? Jika terdapat deviasi maka harus segera dilaporkan dan ditindaklanjuti.

h. JSA (Job Savety Analysis) dilakukan untuk mengidentifikasi suatu

potensi bahaya yang akan timbul pada pekerjaan yang akan dilakukan. JSA dilakukan sebelum pekerjaan dimulai dan dibuat oleh Group Leader dan semua kru yang bertugas. Pekerjaan yang harus dibuat JSA diantaranya pekerjaan-pekerjaan kritis (misalnya pekerjaan dumping air, liming, dan pekerjaan penggalian pada dinding tebing), pekerjaan-pekerjaan mempunyai riwayat fatality, pekerjaan-pekerjaan-pekerjaan-pekerjaan baru, pekerjaan-pekerjaan yang sering dilakukan tetapi belum mempunyai SOP dan pekerjaan yang memiliki SOP tetapi ada penambahan atau pengurangan langkah kerja.

i. Coaching and Counseling adalah program pembinaan yang dilakukan

13

untuk memotivasi operator yang sudah mengikuti prosedur agar tetap mempertahankan bahkan meningkatkan kinerjanya dan menularkan semangat kerja aman kepada kawan sekerjanya. Counseling dilakukan kepada orang yang melanggar prosedur atau melakukan suatu deviasi agar orang tersebut menyadari deviasi yang terjadi dan pengarahan agar lebih baik dimasa yang akan datang.

j. Setiap awal shift operator diwajibkan untuk melaporkan kondisi fisiknya secara digital pada sebuah sistem yang dinamakan dengan sistem bandara. Mengapa dinamakan bandara? Karena sistem yang diterapkan mirip dengan sistem yang ada di bandar udara untuk mengetahui jadwal flight pada hari itu. Dalam sistem ini setiap operator harus menjawab sejumlah pertanyaan, diantaranya:

1. Berapa jumlah jam tidur dalam 24 jam terakhir? 2. Berapa jumlah jam tidur kemarin?

3. Jam berapa bangun tidur?

4. Apakah minum/mengonsumsi obat? 5. Apakah mempunyai masalah mental/fisik?

Dari rangkaian pertanyaan tersebut, sistem akan memutuskan apakah kondisi operator tersebut layak dan siap bekerja atau tidak. Jika ya, maka sistem akan menunjukkan posisi alat yang akan dioperasikan oleh operator pada hari itu. Jika tidak, maka operator harus menemui petugas untuk memverifikasi kondisinya dengan introgasi personal.

14 2.3. Manajemen Organisasi

Aktivitas penambangan akan terlaksana dengan lancar sesuai perencanaan apabila terjalin koordinasi dan komunikasi kerja terpadu dari semua pihak yang terlibat dalam penambangan. Dalam melaksanakan pekerjaannya, semua pihak memiliki hubungan kerja satu sama lain yang tergambar pada suatu struktur organisasi. Berikut ditampilkan gambaran struktur organisasi yang beroperasi di PT. Pamapersada Nusantara - Distrik KPC Sangatta :

15

Uraian tugas dan kewajiban yang diemban oleh pemegang jabatan dalam struktur organisasi tersebut sebagai berikut:

1. Project Manager

Project Manager (PM) memiliki tanggung jawab untuk mengelola seluruh aspek dalam sebuah proyek pertambangan agar berlangsung lancar dan aman.

2. Deputy Project Manager

Deputy Project Manager (DPM) memiliki tanggung jawab dalam mengkoordinasi departemen-departemen yang dipimpin.

3. MGT. Officer Development

MGT. Officer Development bertanggung jawab dalam quality improvement,

strategy planning, review performance project, quality assurance, dan

quality management system dalam proyek pertambangan.

4. Production Area 1 Department

Production Area 1 terdiri dari beberapa divisi :

a. Coal

Divisi Coal bertanggung jawab untuk melakukan coal expose, cleaning,

loading coal, dan hauling coal.

b. Drilling and Blasting

Divisi drilling and blasting ertugas dan kompeten dalam menangani kegiatan drilling and blasting di job site untuk mendukung proses produksi demi tercapainya target produksi.

16

5. Production Area 2 Department

Production Area 2 bertanggung jawab dalam mengatur dan mengontrol

produksi di pit Kanguru dan Pelikan.

6. Engineering Department

Engineering Department terdiri dari beberapa divisi :

a. Mine Plan

Divisi Mine Plan bertanggung jawab dalam membuat perencanaan desain tambang yang mengacu pada desain final yang telah disepakati bersama dengan pihak customer, dalam hal ini pihak PT. Kaltim Prima Coal.

b. Monitoring and Controlling (Moco)

Divisi Monitoring and Controlling bertugas untuk memantau kinerja tambang dan mencatatnya dalam sistem pencatatan yang berlaku. Bertanggung jawab dalam pelaksanaan pengawasan atau pemantauan dan pengontrolan, agar dapat mengetahui adanya penyimpangan-penyimpangan apapun dalam operasional pertambangan.

c. Central Control Room (CCR)

Divisi Central Control Room Merupakan bagian dari Moco yang bertugas untuk mengumpulkan data di lapangan, mulai dari

productivity, breakdown unit, refuelling unit, ritase, dan Emergency

Signal.

d. Mine Survey

Divisi Mine Survey memiliki tanggung jawab dalam pemetaan topografi, monitoring pergerakan tambang, menghitung volume

17

material yang dipindahkan, pembuatan blast map, mengelola data survei, dll.

7. Pit Service Department (PSV)

Pit Service Department memiliki tanggung jawab dalam mengelola

pekerjaan-pekerjaan yang mendukung proses produksi batu bara. Pekerjaan-pekerjaan ini meliputi pembuatan dan pelaksanaan konstruksi

sump, jalan, disposal, dewatering, dan aktivitas loading top soil.

8. Operational Training Development (OTD)

OTD bertanggung jawab dalam menyediakan kebutuhan operator dan juga meningkatkan kompetensi operator dalam mengoperasikan unit.

9. Plant 1 Department

Bertanggung jawab secara langsung terhadap maintenance unit operasional kecil, khususnya unit-unit pit service (support) sehingga memiliki waktu kerja yang optimal. Divisi-divisi yang dibawahi oleh Plant 1 Department :

a. Track Type

Divisi Track Tyre bertanggung jawab dalam mempersiapkan alat-alat seperti PC 1000, PC 800, Excavator, dan Dozer agar mencapai ketersediaan alat (PA / physical ability) yang dibutuhkan.

b. Site Support Equipment (SSE)

Divisi Site Support Equipment bertanggung jawab dalam mempersiapkan alat-alat seperti pompa, tower, jenset agar mencapai ketersediaan alat (PA / physical ability) yang dibutuhkan.

18 c. Wheel Type

Divisi Wheel Type bertanggung jawab dalam mempersiapkan alat-alat seperti artic, grader, wheel loader agar mencapai ketersediaan alat (PA/physical ability) yang dibutuhkan.

d. Plan Plant Development (PPD)

Divisi Plan Plant Development bertanggung jawab melatih mekanik yang belum berpengalaman dan memonitor performa dari operator mekanik.

e. Maintenance Planning

Divisi Maintenance Planning bertanggung jawab dalam mengatur jadwal servis, lama servis dan menentukan spare part yang dibutuhkan 10. Plant 2 Department

Bertanggung jawab secara langsung terhadap maintenance unit operasional produksi sehingga memiliki waktu kerja yang optimal.

a. Big Digger and Drilling Equipment

Divisi Big Digger and Drilling Equipment bertanggung jawab dalam ketersediaan dan kesiapan alat loader untuk aktivitas produksi penggalian seperti PC 2000 up, Hitachi 2500 dan 2600.

b. Wheel Type

Divisi Wheel Type bertanggung jawab dalam menyediakan alat-alat dengan sistem roda seperti HD 1500, HD 785 serta menjaga performa PA unit hauler.

19 11. Tyre Department

Tyre Department bertanggung jawab dalam merencanakan pemakaian ban,

mengecek, memelihara dan memperbaiki ban. 12. Supply Management

Supply Management membawahi beberapa divisi :

a. Purchasing

Divisi Purchasing bertanggung jawab dalam melakukan kontrol terhadap pembelian barang kepada supplier. Dalam pembelian barang hal-hal yang dipertimbangkan adalah waktu pengiriman barang setelah dipesan (leadtime), harga barang (price), kualitas (quality), ketersediaan barang (avaibility).

b. Inventory

Divisi Inventory bertanggung jawab dalam mengatur dan/atau mengelola jumlah stok barang khususnya general item (barang yang aktif).

c. Warehouse

Divisi Warehouse bertanggung jawab melakukan receiving, inspeksi barang, penerimaan dan pengemasan (packing), pengalokasian barang (binning), pengeluaran barang (issuing), dan pencataan barang keluar-masuk di sistem (posting).

d. Fuel and Oil (FAO)

Divisi Fuel and Oil bertanggung jawab dalam mengelola pengadaan bahan bakar (fuel) dan oli semua engine untuk menjamin kelancaran kegiatan produksi.

20 13. Human Capital Department

Human Capital Department bertanggung jawab dalam melakukan

rekrutmen pekerja (Labour Supply), people development, personal

management, payroll, dll.

14. General Service Department (GS)

General Service Department bertanggung jawab dalam monitoring aset

perusahaan, manajemen mess, catering, sarana kendaraan, sarana komunikasi, dll

15. Finance & Administration Department

Finance & Administration Department bertanggung jawab dalam mengurus

arus keuangan yang mengalir dalam proyek.

16. Safety Healthy and Environment Department (SHE)

Safety Healthy and Environment Department Bertanggung jawab dalam

mengurus PSMS (Pama Safety Management System) yang merupakan sistem pengelolaan keselamatan kesehatan kerja yang dibuat oleh tim

management and safety PT. Pamapersada Nusantara, sebagai standar

prosedur perusahaan dalam semua kegiatan operasional maupun non operasional.

17. Information and Technology Department (IT)

Information and Technology Department bertanggung jawab dalam

melakukan maintenance perangkat IT, membuat aplikasi, dan memastikan perangkat infrastruktur berfungsi dan pelayanan IT terlaksana dengan baik.

21

BAB 3

SISTEM DRAINASE DAN DEWATERING TAMBANG

TERBUKA

3.1. Siklus Hidrologi

Hingga saat ini, Planet Bumi diklaim sebagai satu-satunya planet dalam sistem tata surya yang memiliki kehidupan. Kehidupan dapat berkembang pesat di Bumi akibat tersedianya udara dan air. Alam raya bekerja dengan cara yang sungguh sangat menakjubkan, salah satu dari sekian banyak kerja alam yang menakjubkan itu adalah sistem daur air di Bumi. Bagaimana mungkin air yang ada di Bumi ini tidak pernah habis walau digunakan oleh setiap penghuni dunia untuk berbagai kepentingan setiap harinya? Jawabannya adalah karena adanya siklus hidrologi.

Gambar 3.1 Siklus Hidrologi

Gambar 3.1 memberikan ilustrasi mengenai proses terjadinya siklus hidrologi. Siklus hidrologi dapat dikatakan sebagai sebuah sistem daur ulang air.

22

Siklus hidrologi dimulai dengan evaporasi, yaitu menguapnya air yang terdapat di laut, sungai, danau, kolam, dan penampungan lainnya akibat panas matahari dan tiupan angin. Selain itu, dikenal juga adanya transpirasi, yaitu menguapnya kadar air yang terdapat pada tumbuhan. Air yang menguap karena adanya evapotranspirasi akan berkumpul di atmosfer menjadi apa yang dikenal sebagai awan setelah melalui proses yang disebut dengan kondensasi. Angin dan pergerakan Bumi pada porosnya (rotasi) akan menyebabkan awan yang membawa uap air tersebut terbawa ke darat. Proses selanjutnya adalah terjadinya apa yang dikenal dengan sebutan hujan. Rintik-rintik air hujan akan menjatuhi Bumi, meresap masuk kedalam lapisan permukaan (infiltrasi) dan sebagian yang tidak sempat meresap akan mengalir mengikuti alur drainase, sungai, dan paritan untuk kembali ke laut, danau dan sebagainya. Proses ini berlangsung kontinu dan selalu berulang.

Siklus hidrologi berlaku juga di area tambang terbuka. Air yang masuk ke area tambang terbuka biasanya berasal dari air hujan, direct run-off (limpasan) dan air tanah.

3.1.1. Hujan

Hujan dapat terjadi saat kumpulan uap air yang terkumpul di angkasa menjadi awan terbawa ke suatu kawasan tertentu, kemudian karena perbedaan temperatur maka kumpulan uap air tersebut berubah menjadi tetesan air yang jatuh ke permukaan bumi.

23

Hujan yang turun di suatu wilayah tertentu kuantitasnya dapat diukur dengan curah hujan. Curah hujan dinyatakan dalam satuan millimeter (mm) dan diukur dengan alat berbentuk tabung berskala. Curah hujan 1 mm artinya tinggi kolom air dalam mm per luasan satu meter persegi. Nilai ini sama dengan jumlah air setinggi satu millimeter yang terdapat pada sebuah kotak dengan luas alas satu meter persegi dimana volume air pada kondisi ini sama dengan satu desimeter kubik (satu liter).

Gambar 3.2 menunjukkan salah satu alat ukur curah hujan yang terdapat di

pit Kanguru tepatnya di tepi Jalan Flamboyan.

Selain curah hujan, dikenal pula istilah intensitas hujan dan catchment area. Intensitas hujan berarti jumlah curah hujan yang diukur pada wilayah tertentu dalam rentang waktu tertentu. Catchment area memiliki definisi yang sederhana yang mudah dipahami, yaitu daerah tangkapan hujan dimana air hujan yang menjatuhi daerah tersebut akan dialirkan dan terkumpul menuju suatu lokasi tertentu. Dalam dunia pertambangan, lokasi berkumpulnya air dikenal dengan istilah sump.

24

3.1.2. Run-off

Air hujan yang menjatuhi permukaan bumi ada yang meresap kedalam lapisan tanah melalui celah-celah (infiltrasi), ada pula yang tidak terserap sehingga kemudian secara langsung mengalir di permukaan tanah yang disebut air limpasan atau dikenal dengan istilah direct run-off (DRO). Air limpasan yang masuk ke area pertambangan dipengaruhi oleh faktor meteorologi dan faktor fisik, misalnya kemiringan lereng, kontur lingkungan, dan tutupan.

Ada banyak upaya yang dapat dilakukan dalam rangka menangani air limpasan yang masuk kedalam pit, salah satu caranya adalah dengan membuat sistem saluran. Saluran air pada tambang berfungsi untuk mengalirkan air hujan yang jatuh ke dalam pit ke sump. Saluran air pada tambang dapat berupa :

a. Perimeter drainage : Saluran disekeliling pit untuk mencegah limpasan

dari area disekitar pit mengalir ke dalam pit.

b. Pit floor drainage : Saluran pada permukaan pit untuk mengalirkan air tambang ke sumuran pengumpul.

c. Waste dump drainage : Saluran yang dibuat di area timbunan overburden.

d. Road drainage :Saluran di sisi jalan untuk menampung dan mengarahkan aliran limpasan hujan yang jatuh di jalan.

e. Ramp drainage : Saluran yang dibuat pada ramp untuk mengalirkan air tambang dari elevasi diatas ke elevasi dibawahnya.

25

Air yang meresap kedalam lapisan tanah jumlanya lebih sedikit jika dibandingkan dengan yang mengalir di permukaan tanah secara langsung. Air yang bergerak bebas tanpa penyerapan inilah yang karena kecepatan alirannya kemudian akan menggerus lapisan tanah, pasir atau kerikil dan membawa material-material tersebut ke sump melalui channel-channel yang dilewatinya.

Material yang terbawa ini akan menumpuk di sump dan pada akhirnya akan menjadi masalah pendangkalan sump yang akan berakibat menurunnya kapasitas tampungan air pada suatu sump. Untuk menghindari hal ini, maka kualitas saluran drainase harus diperhatikan karena kualitas draniase akan mempengaruhi banyaknya material yang akan terbawa ke sump.

3.1.3. Air Tanah

Air tanah dapat memancar jika elevasi muka air tanah di sekitar pit lebih tinggi daripada elevasi dasar pit. Agar air tanah tidak mengganggu aktivitas kerja, maka elevasi air tanah harus diturunkan sedemikian rupa sehingga elevasinya berada di bawah pit.

Air tanah yang keluar melalui sela sela struktur bebatuan di tambang dikenal dengan istilah drain hole. Drain hole dapat mengeluarkan air tanah sehingga cadangan air tanah keluar dan elevasinya menurun. Air yang keluar dari drain hole dialirkan melalui parit untuk kemudian dikumpulkan dalam sump.

Terdapat beberapa cara yang dapat dilakukan untuk menangani air tanah supaya tidak mengganggu proses produksi, diantaranya:

a. Lubang penirisan horizontal; b. Sumur penirisan vertikal;

26 c. Galeri penirisan;

d. Drainage trench.

Penanganan air tanah di job site Pama-KPCS tidak dilakukan karena elevasi air tanah di job site ini berada di bawah elevasi pit.

3.2. Erosi dan Sedimentasi 3.2.1. Erosi

Batubara ditemukan pada lapisan tanah dan batuan sedimen. Letak batubara ini tidak tergeletak begitu saja diatas permukaan tanah, akan tetapi terdapat di dalam lapisan-lapisan pembentuk kulit Bumi dan tentu saja untuk memperolehnya dibutuhkan usaha penambangan. Penambangan terbuka yang dilakukan sejatinya merupakan kegiatan membuka lapisan tanah penutup untuk memperoleh batubara.

Sumber-sumber air yang akan masuk ke sump akan mengalir dari lokasi dengan elevasi tinggi ke elevasi rendah, dan selama perjalanan ini air yang mengalir

27

memiliki kecepatan tertentu. Kecepatan aliran air bergantung pada kontur suatu daerah, semakin curam maka kecepatan air semakin tinggi. Akibat dari adanya kecepatan aliran air adalah terjadinya erosi pada saluran-saluran yang dilewatinya sehingga air yang masuk ke sump mengandung material-material berupa lempung dan batubara halus. Gambar 3.3 menunjukkan kondisi dinding lereng yang beralur akibat gerusan air yang mengangkut material saat mengalir pada dinding lereng.

Banyak sedikitnya erosi yang terjadi tergantung pada faktor-faktor seperti panjangnya free drainage yang harus dilewati oleh air sebelum memasuki paritan, kecepatan aliran di paritan, panjang paritan yang harus ditempuh untuk menuju

sump, dan jenis material yang dilalui air.

Kuantitas dari material erosi yang diangkut air dapat dinyatakan dalam angka besaran erosi. Di job site Pama-KPCS nilai dari angka besaran erosi ditetapkan sebesar 2% (sumber: Engineering Dept.). Angka ini berarti air mengandung padatan sebanyak 2 m3 untuk 100 m3/jam debit air yang masuk ke sump.

28 3.2.2. Sedimentasi

Erosi yang disebabkan karena adanya kecepatan aliran air mengakibatkan material pada permukaan saluran akan terbawa air dan kemudian masuk ke sump. Material yang bercampur dengan air ini seiring waktu akan mengendap di dasar sump.

Gambar 3.4 Sedimentasi. Material yang terbawa arus bercampur dengan air yang ditampung

pada sump Marcella .

Sedimentasi atau pengendapan dapat terjadi karena kecepatan pengendapan padatan lebih besar daripada kecepatan aliran air. Pengendapan material mengakibatkan elevasi dasar sump akan semakin dangkal. Hal ini mempengaruhi kapasitas sump dalam menampung air. Volume air yang dapat ditampung sump semakin sedikit seiring dengan pendangkalan elevasi dasar yang terus terjadi.

Untuk menghindari hal ini, angka besaran erosi harus diketahui. Dengan mengetahui angka besaran erosi, maka dapat diketahui pula tingkat sedimentasi suatu sump sehingga dapat dilakukan tindakan preventif yang efisien guna mencegah berkurangnya volume tampungan pada suatu sump.

29

3.3. Konsep Mine Drainage & Mine Dewatering

Dalam metode penambangan terbuka dikenal istilah dewatering. Dewatering yaitu usaha untuk meminimalisasi jumlah air yang masuk ke tambang disertai dengan upaya mengeluarkan air dari dalam ke luar area penambangan dengan menggunakan pemompaan. Tujuan dilakukannya usaha ini adalah supaya air di dalam tambang tersebut tidak mengganggu aktivitas produksi.

Untuk mencapai tujuan tersebut, dilakukan upaya-upaya penanganan yang meliputi pembuatan saluran air (channel+gorong-gorong), membuat sump sebagai tampungan air dan settling pond sebagai tempat treatment air, membuat drain hole untuk mengeluarkan air tanah, dan melakukan pemompaan air keluar tambang. Upaya mencegah air masuk ke area tambang dan upaya mengeluarkan air dari area tambang ini perlu direncanakan dengan baik.

Dalam perencanaan dewatering, hal pertama yang dilakukan adalah menghitung daerah tangkapan hujan (catchment area) total. Catchment area harus didesain sedemikian rupa sehingga air hujan yang masuk ke area pit dapat diminimalisasi. Cara yang digunakan untuk meminimalisasi air hujan yang masuk ke area pit adalah dengan membuat perimeter drainage atau dikenal juga dengan istilah outer drainage.

Setelah desain catchment area final, langkah kemudian adalah menentukan desain posisi sump. Menentukan posisi sump merupakan bagian utama dalam desain jangka panjang (long term design) pada suatu area pertambangan. Posisi

30

utama dalam perencanaan posisi sump diantaranya elevasi terdalam yang hendak ditambang (bottom pit), dan Stripping Ratio (SR).

Berdasarkan desain posisi sump, catchment area perlu dipersempit lagi berdasarkan alur-alur drainase yang memungkinkan air yang jatuh pada suatu

catchment area betul-betul masuk ke masing-masing sump. Dalam pembagian

catchment area perlu diperhatikan alur drainase rencana, baik perencanaan saluran

jenjang (tertier drainage), saluran batas (sekunder drainage), maupun saluran induk (primer drainage).

Setelah cathcment terbagi, langkah selanjutnya adalah menentukan desain volume sump. Sump didesain dengan memperhatikan parameter utama dalam menentukan kapasitas tampungan sump, seperti volume air yang masuk ke dalam

sump tersebut dan air tanah. Bila sump didesain sebagai sump transfer, volume air

yang masuk disimulasikan terhadap penambahan output volume air yang dipompakan dari sump di bawahnya.

Area pertambangan job site Pama-KPCS memiliki dua pit yang masih aktif berproduksi, yaitu pit Kanguru dan pit Pelikan. Gambar 3.5 merupakan desain

catchment area pada area penambangan di job site Pama-KPCS. Total luas

catchment area di pit Kanguru dan pit Pelikan yaitu 1399,85 ha, yang terbagi

menjadi 7 daerah tangkapan hujan. Gambar 3.5 dapat dilihat secara lebih jelas pada lampiran L-2.

31

Untuk menampung volume air yang jatuh ke area pertambangan, maka dirancanglah 10 sump yang tersebar di 7 catchment area tersebut. Tabel 3.1 menunjukkan luasan catchment area yang dibebankan pada sump di pit Pelikan dan

pit Kanguru dalam kuartal 1, kuartal 2, kuartal 3 dan kuartal 4 tahun 2014.

Tabel 3.1 Data sump dan catchment area yang dibebankan pada tahun 2014.

Gambar 3.5 Desain catchment area pada pit Kanguru (border kuning) dan pit Pelikan (border

merah). Q1 Q2 Q3 Q4 BE 137.9 137.9 137.9 PANEL 2 122.33 122.33 122.33 122.33 PANEL 3 310.04 310.04 MACAN 310.04 ANGGREK PONDS 133.74 133.74 133.74 ATENG 511.48 K15 511.48 511.48 K13 511.48 TIARA PONDS 184.36 184.36 184.36

Catchment Area (Ha)

Kanguru Pelikan

Sump Pit

32

Pit Pelikan memiliki catchment area seluas 754,63 ha yang dilayani oleh

sump BE, Panel 2, Panel 3, dan Macan. Pit Kanguru memiliki catchment area

seluas 645,22 ha dan dilayani oleh sump Blok A (K-13, K-15 dan A-tengah) serta

sump Anggrek.

Karena adanya erosi yang terjadi, maka material yang terbawa air menuju

sump akan mengalami sedimentasi. Berdasarkan data yang diperoleh dari

Engineering Department, angka besaran erosi di job site Pama-KPCS adalah

sebesar 2% dari volume air yang masuk kedalam sump. Volume material endapan ini harus diperhitungkan karena akan mengurangi kapasitas tampungan air pada

sump yang dirancang.

Agar sump tidak meluap, maka air yang masuk kedalam sump harus dikeluarkan dengan cara melakukan pemompaan. Volume air yang masuk ke dalam

sump haruslah seimbang dengan volume air yang dikeluarkan, oleh karena itu

ditentukan berapa volume air yang harus dikeluarkan dalam rentang waktu tertentu. Untuk mencapai target volume yang dikeluarkan, maka harus ditentukan jenis pompa dan jumlahnya sesuai dengan spesifikasi alat pompa dan desain pemipaan.

3.4. Peralatan Penunjang Dewatering 3.4.1. Pompa

Dilihat dari segi fungsinya, pompa merupakan alat yang berfungsi untuk memindahkan fluida cair dengan menggunakan prinsip perbedaan tekanan. Hukum alam yang harus dimengerti adalah bahwa fluida cair bergerak dari tekanan yang

33

tinggi ke tekanan yang rendah. Sesuai dengan prinsip ini, pompa bekerja dengan menciptakan perbedaan tekanan tersebut sedemikian rupa sehingga fluida cair tersebut dapat berpindah tempat dari inlet menuju outlet.

Terdapat berbagai macam type pompa yang digunakan dalam penanganan air di pertambangan. Jenis pompa dibedakan berdasarkan :

a. Penggeraknya : Electric, Diesel atau Pneumatic Driven b. Model : Surface atau Submersible Pump

A. Prinsip Kerja Pompa

Pompa bekerja dengan mengikuti 2 tahapan, yaitu:

Tahap 1 : Pompa menciptakan tekanan yang sangat rendah pada muka suction pompa, sedangkan fluida cair yang berada di luar memiliki tekanan 1 atm. Dengan adanya perbedaan tekanan ini maka fluida cair akan mengalir melalui pipa suction menuju ke muka suction pompa yang memiliki tekanan yang lebih rendah.

Gambar 3.6 Ilustrasi kerja pompa

suction

34

Tahap 2 : Gaya sentrifugal yang bekerja pada impeller pompa akan menimbulkan tekanan yang tinggi di ujung discharge pompa. Kondisi ini mengakibatkan fluida cair yang bertekanan tinggi mencari tekanan yang lebih rendah yang terletak di ujung outlet pipa discharge.

Dengan berlangsungnya kedua tahapan kerja tersebut secara kontinu, maka air dapat berpindah dari sump menuju outlet.

B. Bagian-bagian pompa

Secara umum pompa tersusun atas bagian-bagian berikut:

1. Impeller 2. Shaft 3. Casing

4. Bearing House 5. Sealing

Berikut ini adalah penjabaran dari bagian-bagain pompa tersebut: Gambar 3.7 Ilustrasi bagian-bagian pompa

35

Impeller memiliki bentuk berupa bilah kipas pompa yang terletak di dalam

rumah pompa. Fungsinya untuk menciptakan gaya sentrifugal untuk menciptakan tekanan tinggi. Kipas pada impeller terdiri dari beberapa bagian yaitu front shroud,

back shroud, dan plain vane. Secara umum ada 2 jenis impeller yaitu impeller

terbuka dan impeller tertutup. Perbedaannya adalah impeller terbuka tidak mempunyai front shroud, sedangkan impeller tertutup memilikinya. Pada pompa lumpur sebagian besar memakai impeller tertutup karena menghasilkan efisiensi yang lebih tinggi dan lebih tahan lama. Akan tetapi pada beberapa kasus tertentu penggunaan impeller terbuka lebih disarankan terutama untuk pompa – pompa kecil atau keadaan dimana terdapat kemungkinan partikel yang masuk ke pompa akan menyumbat impeller.

Shaft adalah bagian yang berfungsi sebagai batang penghubung antara system

penggerak dengan pompa. Fungsi shaft adalah meneruskan putaran yang dihasilkan oleh mesin penggerak ke pompa.

Casing atau rumah pompa adalah tempat meletakkan impeller. Bentuk casing

pompa terpengaruh oleh besarnya tekanan yang mampu ditahan oleh casing pompa. Dalam casing inilah terbentuk gaya sentrifugal akibat larutan yang diputar oleh

impeller membentur dinding – dinding casing kemudian keluar melalui discharge

pompa. Besar casing selalu mengikuti besar dari impeller yang berada di dalamnya. Semakin besar impeller maka semakin besar pula casing pompanya.

Bearing House yaitu empat dudukan shaft dan sebagai kesatuan frame

berfungsi menahan berat casing pompa dan impeller agar tidak bergeser dari tempatnya.

36

Sealing memiliki fungsi untuk mencegah keluarnya air dari dalam casing

pompa melalui celah antara shaft dan dinding casing. Dikenal ada 3 jenis seal yaitu:

1. Centrifugal Seal

Seal jenis ini termasuk seal kering yang hanya bekerja pada saat pompa berputar

dan tidak akan bekerja pada saat pompa dalam keadaan diam. Centrifugal Seal terdiri dari kipas yang berada di ruangan tersendiri dan terletak belakang impeller. Kipas tersebut berfungsi sebagai turbin untuk mengurangi tekanan dari larutan yang mencoba keluar dari casing melalui belakang impeller. Gaya yang dihasilkan kipas ini akan menghasilkan tekanan pada ruangan kipas dan mencegah larutan keluar.

Untuk mencegah larutan keluar pada waktu pompa diam, pompa yang memakai seal ini menambahkan satu seal tambahan berupa gland seal di belakang

centrifugal seal. Centrifugal seal adalah seal yang paling umum ditemui pada

pemompaan slurry karena sangat efisien dan mudah perawatannya, akan tetapi kekurangan utama seal jenis ini adalah dia tidak dapat bekerja pada pompa dengan tekanan inlet dan putaran pompa yang tinggi.

2. Gland Seal

Gland seal terdiri dari beberapa packing ring yang disusun dalam ruangan stuffing

box dan membungkus wear sleeve (shaft sleeve). Shaft sleeve sendiri adalah

material yang dipasang di bagian luar dari shaft untuk mencegah shaft bergesekan dengan dinding casing.

Seal tipe ini membutuhkan pelumasan dan pendinginan terus menerus untuk menghindari terjadinya panas yang berlebih yang terjadi akibat gesekan antara shaft

37

biasanya dilakukan oleh larutan yang diisap pompa, akan tetapi pada pemompaan

slurry hal ini tidak cocok karena ada kemungkinan partikel yang terkandung dalam

slurry justru akan memperbesar gesekan yang terjadi. Pada pemompaan slurry

diperlukan tambahan supply air bersih yang berfungsi membersihkan partikel slurry dari area seal serta memberi pelumasan dan pendinginan di sekitar packing.

3. Mechanical Seal

Mechanical seal terdiri dari face strationary dan rotating yang ditekan oleh tekanan

mekanik dan hidrolik secara bersamaan untuk mencegah kebocoran larutan. Tipe

seal yang terakhir ini jarang digunakan pada pemompaan slurry. Material yang

biasanya digunakan adalah alpha grade silicon carbide. Penggunaan mechanical

seal pada pemompaan slurry membutuhkan penanganan khusus dikarenakan

harganya yang relatif mahal dan belum teruji daya tahannya pada kondisi lumpur. C. Spesifikasi Pompa

Operasional dewatering di job site Pama-KPCS memanfaatkan pompa buatan Australia dengan merk Multiflo model MFV 180, MFV-290 dan MFV-420 yang merupakan pompa sentrifugal. Adapun spesifikasi dari ketiga model pompa tersebut yaitu:

1. MFV-180

Pompa Multiflo dengan model MFV-180 memiliki dimensi panjang 3450 mm, lebar 1495 mm dan tinggi 1675 mm. Bobot pompa ini yaitu seberat 2900 kg dan berat saat terisi air secara maksimum adalah 4000 kg. Multiflo MFV-180 memiliki dua mesin sebagai sumber tenaga, yaitu caterpillar 3056TA yang memiliki daya 110 kW dan cummins 6BTA5.9 yang memiliki daya 101 kW.

38

MFV-180 tersusun dari pump casing yang terbuat dari material cast iron,

impeller yang terbuat dari stainless steel, dan shaft yang terbuat dari 431 stainless

steel. Maksimum debit yang dapat dialirkan 140 liter per second dengan

kemampuan mengalirkan fluida yang memiliki beda ketinggian energi (Head) maksimum 55 meter. Job site Pama-KPCS memiliki 1 unit pompa MFV-180, dimana MFV-180 (WP-303) per 22 Juni 2014 masih beroperasi sebagai pompa primer di Waterfill Kukam.

2. MFV-290

MFV-290 memiliki dimensi panjang 3450 mm, lebar 1495 mm, dan tinggi 1675 mm. Bobotnya seberat 2900 kg dan berat maksimum saat terisi air adalah 4000 kg. Serupa dengan pompa MFV-180, tenaga pompa MFV-290 disupply dari dua unit mesin yaitu caterpillar 3056TA yang memiliki daya 110 kW dan cummins 6BTA5.9 memiliki daya 101 kW. Alat ini dirangkai dari pump casing yang terbuat dari cast iron, impeller yang terbuat dari stainless steel, dan shaft yang terbuat dari 431 stainless steel. Maksimum debit yang dapat dialirkan 103 liter per detik dengan beda ketinggian energi (Head) maksimum 85 meter.

3. MFV-420

Pompa MFV-420 memiliki dimensi tinggi 3378 mm, panjang 7500 mm, dan lebar 2400 mm, serta memiliki berat 12260 kg dan berat maksimum saat terisi air adalah 16260 kg. MFV-420 digerakan oleh 2 tenaga mesin caterpillar 3412DITTA. Bagian-bagian penyusunnya terdiri dari pump casing yang terbuat dari ultrachrome 28% cr(A49), impeller yang terbuat dari Ni-Cr-Mo steel (A25), dan shaft yang terbuat dari CS 1045 carbon steel, dan sleeve yang terbuat dari fully hardened type 420C. Terdapat 3 jenis pompa 420 yang beroperasi, yaitu 420B,

MFV-39

420E dan 420EX. Maksimum debit yang dapat dialirkan oleh pompa MFV-420B dan MFV-420 E adalah 273 liter per detik dengan beda ketinggian energi (Head) maksimum 150 meter. MFV-420EX adalah pompa seri baru yang mampu mengalirkan fluida dengan beda ketinggian energi (Head) maksimum 220 meter.

Selain pompa merk Multiflo, ada pula pompa EWP-420 dan Warman 8/6 AH yang beroperasi di job site Pama-KPCS. Data populasi pompa yang terdapat di job

40

Populasi Water Pump Pama KPCS

Updated: 22 Juni 2014

No CN Model Lokasi Pump Catatan

1 WP 303 MFV180 Waterfill Kukam Primer 2 WP 306 MFV290 Waterfill Malaga Primer

3 WP 314 MFV420B Sump K15 Primer

4 WP 329 MFV420B Jalan Tahiti Primer Standby

5 WP 363 MFV420B Sump BE Primer

6 WP 376 SP150-Eclipse Laydown Primer Breakdown 7 WP 383 SP150-Eclipse Laydown Primer Breakdown 8 WP 385 MFV420B Sump Panel 3 Primer

9 WP 396 Selwood PNN150 Laydown Primer Breakdown

10 WP 402 MFV290 Laydown Primer Breakdown

11 WP 406 MFV420B Sump Tiara Primer

12 WP 412 EWP-420 Blok A – Tiara Booster 13 WP 419 MFV420B Blok A – Tiara Booster 14 WP 429 EWP-420 Blok A – Tiara Booster

15 WP 441 MFV420B Sump Ateng Primer

16 WP 446 MFV420B Anggrek Pond Primer 17 WP 563 Warman 8/6 AH Blok A – Tiara Booster 18 WP 564 Warman 8/6 AH Kuda 2 Booster Standby

19 WP 565 MFV420B Sump K15 Primer

20 WP 566 MFV420B Sump K15 Primer

21 WP 583 MF-420E Sump Ateng Primer

22 WP 584 MF-420E Sump Panel 2 Primer 23 WP 633 Warman 8/6 AH Blok A – Tiara Booster 24 WP 637 MF-420EX Sump Macan Primer

Tabel 3.2 Data populasi pompa Pama-KPCS

Berdasarkan tabel 3.2 terdapat 18 pompa dalam kondisi ready to use, 2 pompa dalam kondisi standby, dan 4 pompa breakdown.

3.4.2. Pipa

Pipa sangat penting dalam kelancaran dewatering karena dengan apa air dapat dialirkan jika bukan dengan menggunakan pipa. Ada beberapa hal yang perlu diperhatikan dalam memilih jenis pipa, diantaranya adalah jenis fluida yang akan dipompakan, tekanan yang akan dialami pipa, dan kelenturan pipa. Menurut jenis

41

bahan dasarnya pembuatanya dikenal beberapa jenis pipa yang biasanya digunakan untuk kepentingan pengaliran fluida:

1. Berbahan dasar logam : alumunium, besi, galvanized, stainless steel, tembaga, cast-iron.

2. Berbahan dasar non-logam : Spiral-Hose, PVC, pipa-plastik(selang), Asbestos-Cement, Polyethylene/HDPE.

Pemilihan jenis material pipa ditentukan oleh jenis cairan yang akan dialirkan, tekanan yang diterima pipa, lokasi penempatan pipa (outdoor atau

indoor) dan kebutuhan fleksibilitas material pipa.

Gambar 3.8 Pipa berbahan dasar logam

42

Dalam proses dewatering tambang, pipa yang biasa digunakan adalah jenis HDPE (High Density Polyethylene). Pipa ini termasuk jenis pipa thermoplastic, yaitu terbuat dari resin dan dapat dibentuk pada saat pemanasan. Polyethylene adalah struktur molekul tinggi yang termasuk dalam grup polyolefin. Formula kimiawinya adalah -(CH2 – CH2)n.

Keunggulan Pipa HDPE dibandingkan pipa yang terbuat dari material yang rigid lainnya adalah :

1. Rentang waktu penggunaan hingga lebih dari 50 tahun;

2. Kuat terhadap tekanan dari luar, (pipa polymer lainnya kekuatannya akan menurun bila T < 0° C);

3. Tahan menghadapi bahan kimia asam, alkali, air tanah yang asin, dan faktor – faktor lingkungan lainnya, hal ini cocok mengingat fluida yang dialirkan dalam dewatering tambang terbuka adalah air asam tambang;

4. Tahan terhadap abrasi dan erosi dari slurry; 5. Tahan terhadap perubahan cuaca;

6. Ramah terhadap lingkungan ;

7. Tidak mengandung bahan metal yang berbahaya (Non Toxic); 8. Bentuk bagian dalam yang selalu dalam keadaan mulus; 9. Fleksibel;

10. Panjang satu pipa dapat melebihi panjang pipa besi normal;

11. Tersedia dalam ukuran dari 20 mm – 630 mm dan pressure dari 400 Kpa – 2000 KPa;

12. Dapat dilalui larutan dengan rentang suhu mulai dari -30° C hingga 60° C; 13. Beratnya ringan sekitar 1/6 berat pipa besi;

43

14. Mudah untuk disambung – sambung baik dengan alat butt welding maupun dengan flange.

Performance pipa sangat dipengaruhi oleh faktor gesekan larutan dan faktor

pengendapan larutan dalam pipa. Hukum kekekalan energi mengatakan bahwa energi tidak dapat diciptakan ataupun dimusnahkan, energi hanya dapat berubah dari suatu bentuk pekerjaan ke pekerjaan lainnya. Berkenaan dengan hal ini dikenal pula konsep efisiensi energi, yaitu bahwa energi yang bekerja tidak akan pernah mungkin memiliki efisiensi kerja 100% selalu saja ada efek dari adanya kerja atau usaha. Hal ini pun berlaku pada saat air dilairkan melalui pipa.

Fluida yang menalir dalam pipa akan mengalami internal friction sehingga mengalami kehilangan energi. Hal ini harus diperhitungkan pada saat proses desain instalasi pipa sehingga fluida yang menglair dari inlet masih mempunyai energi yang cukup untuk mencapai outlet.

Ada persamaan matematis yang mendefinisikan kehilangan energy akibat

internal firction. Darcy, Weisbach menyatakan:

𝑯𝒇 =𝒇×𝑳×𝑽𝟐

𝟐×𝒈×𝑫 Persamaan 3.1

Dimana:

Hf = Nilai Friction Head (m) f = Darcy’s Friction Faktor L = Panjang Pipa (m) V = Kecepatan aliran (m/dt)

g = Percepatan gravitasi (9.8 m/dt2) D = Diameter dalam pipa (m)

44

Nilai Darcy’s Friction Faktor (f) didapatkan berdasarkan banyak percobaan terhadap berbagai jenis larutan dan macam – macam kekasaran dinding pipa. Selain itu, dikenal juga persamaan matematis yang mencoba untuk mendefinisikan faktor gesekan larutan dalam pipa, menurut Hazen dan William:

𝑯𝒇 = (𝟑,𝟑𝟓×𝑸×𝟏𝟎𝟔 𝑪×𝑫𝟐,𝟔𝟑 )

𝟏,𝟖𝟓𝟐 Persamaan 3.2

Dimana:

Hf = Nilai Friction Head (m) C = Hazen William Friction Factor Q = Debit (ltr/sec)

D = Diameter dalam pipa (mm)

Nilai C bervariasi dari nilai 80 (pipa dengan permukaan kasar) hingga 160 (pipa dengan permukaan halus)

Faktor pengendapan larutan dalam pipa terjadi karena pada pengaliran di tambang, air yang dialirkan mengandung padatan sehingga saat mengalir air akan menarik padatan sesuai dengan arah aliran. Kecepatan padatan selalu lebih lambat dibandingkan dari kecepatan air. Selisih kecepatan ini dikenal dengan nama

slippage dan tiap partikel yang berbeda ukuran dan density mempunyai nilai

slippage yang berbeda.

Kejadian pipa tertutup padatan disebabkan kecepatan aliran air tidak mampu menarik padatan sehingga padatan akan mengendap di dalam pipa dan mengakibatkan pipa tertutup. VL merupakan istilah untuk mendefinisikan nilai batas kecepatan pengendapan (Limiting Settling Velocity) dimana air dapat memindahkan padatan sehingga tidak mengendap. Durand dan Condolios menghasilkan sebuah formula dan diagram untuk mencari nilai VL:

45

𝑽𝑳 = 𝑭𝑳√[𝟐𝒈𝑫(𝑺 − 𝟏)] Persamaan 3.3

Dimana:

FL = Nilai Parameter Durand g = Gaya gravitasi (9.8 m/s2) D = Diameter pipa (m) S = Specific Gravity Padatan

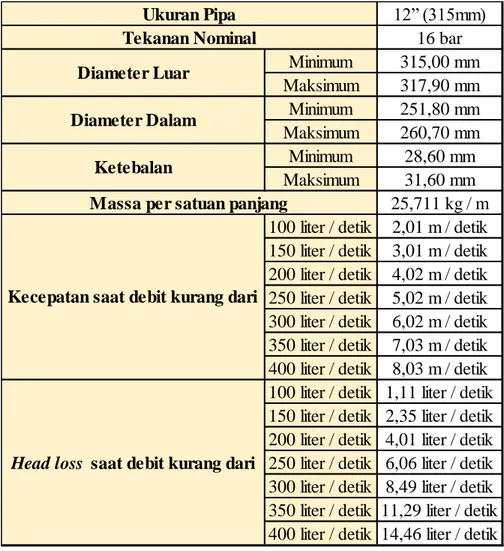

Pipa yang digunakan di job site Pama-KPCS yaitu jenis pipa HDPE Tyco PE 100 yang memiliki spesifikasi:

12” (315mm) 16 bar Minimum 315,00 mm Maksimum 317,90 mm Minimum 251,80 mm Maksimum 260,70 mm Minimum 28,60 mm Maksimum 31,60 mm 25,711 kg / m 100 liter / detik 2,01 m / detik 150 liter / detik 3,01 m / detik 200 liter / detik 4,02 m / detik 250 liter / detik 5,02 m / detik 300 liter / detik 6,02 m / detik 350 liter / detik 7,03 m / detik 400 liter / detik 8,03 m / detik 100 liter / detik 1,11 liter / detik 150 liter / detik 2,35 liter / detik 200 liter / detik 4,01 liter / detik 250 liter / detik 6,06 liter / detik 300 liter / detik 8,49 liter / detik 350 liter / detik 11,29 liter / detik 400 liter / detik 14,46 liter / detik

Kecepatan saat debit kurang dari

Head loss saat debit kurang dari

Ukuran Pipa Tekanan Nominal Diameter Luar

Diameter Dalam Ketebalan

Massa per satuan panjang

46 3.4.3. Gorong-gorong

Gorong-gorong merupakan konstruksi penyalur aliran yang akan melintasi suatu sisi jalan menuju sisi lainnya melalui bagian bawah permukaan jalan dengan slope yang kecil. Seringkali aliran air diinginkan untuk melewati suatu jalan, akan tetapi aliran air tidak boleh mengganggu aktivitas pada jalan tersebut sehingga gorong-gorong dipilih sebagai alternatif solusinya.

Gambar 3.11 menunjukkan sebuah gorong-gorong yang siap dipasang pada saluran galian untuk menghubungkan aliran air dari sump Macan ke sump Panel 2. Cara pemasangan gorong-gorong sangatlah sederhana. Hal pertama yang dilakukan adalah melakukan galian tanah sesuai dengan kebutuhan dimensi

gorong-Gambar 3.10 Pipa HDPE Tyco PE 100. Kiri: diameter dalam 355 mm. Kanan: diameter dalam 315 mm