BAB V

PERENCANAAN PEMBORAN DENGAN METODE UNDERBALANCED DRILLING

5.1. Konsep Metoda Underbalanced Drilling

Underbalanced drilling (UBD) telah mulai digunakan pada tahun 50-an dan memberikan lebih banyak keuntungan dari pada pemboran overbalanced yang menggunakan lumpur konvensional. Underbalanced drilling biasanya dilakukan untuk mencegah hal-hal yang dapat terjadi pada pemboran formasi bertekanan rendah yang bila dilakukan dengan teknik overbalanced akan mendatangkan masalah seperti kehilangan sirkulasi, kerusakan formasi serta pipa terjepit.

Menurut API RP 53 dalam draft bagian 13, “Underbalanced drilling adalah pelaksanaan operasi pemboran yang mana diijinkannya fluida formasi masuk ke lubang bor, disirkulasikan dan dikontrol di permukaan”. Sedangkan menurut Energy Resources Conservation Board (ERCB) : “Underbalanced drilling adalah tekanan hidrostatik fluida pemboran diusahakan di bawah tekanan pori formasi yang sedang dibor. Keadaan ini dapat dilakukan dengan menambahkan gas seperti udara atau nitrogen ke dalam fasa cair fluida pemboran”. Hal inilah yang akan menyebabkan masuknya fluida formasi yang harus disirkulasikan dan dikontrol di permukaan. Berdasarkan definisi tersebut maka fluida pemboran tidak akan dapat memasuki formasi dan tidak akan terjadi kehilangan sirkulasi.

5.1.1. Batasan Underbalanced Drilling

Carden 1988, melaporkan bahwa underbalanced tidak selalu dapat dilakukan secara ekonomis, yaitu apabila :

1. Kestabilan sumur akan terganggu dan lubang akan gugur sehingga menyebabkan peralatan terjepit, sehingga serpih batuan terlampau besar untuk diangkat oleh aliran fluida sumur, serpih akan terendapkan biasanya terjadi di atas batas drillcollar dengan drillpipe karena kecepatan mengangkat di annulus drillpipe mendadak mengecil dibandingkan di

annulus drillcollar. Ini disebut dengan cincin lumpur atau “mud ring”. Gambar 5.1. memperlihatkan situasi ini. Hal ini dapat menyebabkan pipa terjepit. Pemboran dengan underbalance akan besar penetration rate-nya, dapat mencapai 4-10 kali dari pemboran biasa, sehingga efek “mud ring” ini dapat sangat besar akibatnya.

2. Aliran air menyebabkan terjadinya beberapa hal, pertama kalau dibor dengan menggunakan lumpur gas, air tersebut bisa membasahi serpih bor di sumur, sehingga melekat satu sama lain dan akan menyumbat di annulus.

3. Peledakan di sumur, penggunaan udara untuk underbalance bisa sangat berbahanya kalau terjadi mud ring dan tekanan meningkat, karena seperti halnya hidrokarbon pada tekanan tinggi bisa meledak, hal ini bisa melelehkan bit dan drillstring.

4. Kesulitan pada MWD, biasanya MWD menggunakan media lumpur pemboran atau cairan dalam hal meneruskan pulse ke permukaan untuk mendapatkan data. Pada pemboran dengan menggunakan udara kering dan gas sebagai fluida pemborannya akan sulit sekali bila tidak menggunakan peralatan khusus, EMWD (Electromagnetic Measurement While Drilling).

Gambar 5-1

Mud Ring Yang Terjadi Pada UBD (Bambang Tjondro, 2000) 5.1.2. Keuntungan Metoda Underbalanced Drilling

Metoda Underbalanced Drilling (UBD) mempunyai kelebihan dibandingkan dengan pemboran konvensional yang menggunakan fluida pemboran dengan gradien tekanan lebih besar dibanding dengan tekanan formasi. Kelebihan-kelebihan tersebut adalah :

Mencegah terjadinya hilang lumpur (loss circulation). Meningkatkan laju penembusan pahat.

Mencegah terjadinya pipa terjepit (differential pipe sticking). Mencegah terjadinya kerusakan formasi (formation damage). Meningkatkan hasil penilaian formasi.

Biaya penggunaan lumpur pemboran relatif berkurang.

Disamping kelebihan diatas, underbalanced drilling juga mempunyai kelemahan, di antaranya dilihat dari :

Aspek keamanan Aspek biaya Aspek kerusakan

5.1.2.1. Mencegah Terjadinya Hilang Lumpur (Loss Circulation)

Hilang sirkulasi adalah masuknya lumpur pemboran ke dalam formasi. Hilang sirkulasi dapat sebagian, dimana terdapat sirkulasi balik ke permukaan dan hilang total, yaitu tidak ada sirkulasi balik ke permukaan dari lubang bor.

Hilang sirkulasi dapat terjadi pada dua tipe formasi berikut :

1. Formasi yang dapat membuat lumpur masuk ke dalamnya seperti : Formasi dengan rekah alami (natural fractures)

Zona bergua/growong (cavernous) Zona berpermeabilitas tinggi

2. Formasi yang mengalami perekahan yang disebabkan oleh : Berat lumpur yang terlalu tinggi.

Tingginya laju alir lumpur yang dapat meningkatkan equivalent circulating mud weight, me = m + af , dimana af adalah meningkatnya

equivalent circulating mud weight yang disebabkan kehilangan tekanan di annulus yang sebanding dengan laju alir lumpur.

af = Pann-loss / 0.052 / kedalaman……….(5-1)

Tekanan surge yang disebabkan kecepatan memasukkan rangkaian drillstring (tripping-in) terlalu cepat yang dapat meningkatkan equivalent circulating mud weight, me = m + surge , dimana surge

sebanding dengan ukuran pipa.

Kurangnya pembersihan lubang bor yang dapat menyebabkan meningkatnya densitas lumpur.

Dalam proses pemboran, terdapat kemungkinan pahat menembus formasi dengan gradien tekanan rekah yang relatif rendah (lapisan permeabilitas sangat besar, rekah-rekah dan lain-lain). Bila hal ini terjadi besar kemungkinan lumpur masuk ke formasi. Salah satu alternatifnya adalah dengan menurunkan berat lumpur serendah mungkin, tetapi sifat-sifat fisik dan kimia untuk mendukung pemboran masih terjaga. Bila dengan menggunakan air tawar ( = 8,33 ppg) dengan gradien tekanan hidrostatik 0,433 psi ternyata masih juga loss, maka fluida pemboran dapat diperingan dengan menggunakan udara atau gas yang

dilarutkan pada fluida pemboran, bisa juga dengan menggunakan busa atau foam. Jika formasinya ternyata sangat porous dan fluida di annulus tetap turun, maka fluida pemboran di annulus ditarik dengan menggunakan peralatan separator yang divakumkan dan digunakan rotation blow out preventer sebagai packer antara lubang dengan udara luar.

Dengan diterapkannya pemboran underbalanced pada tipe formasi tersebut maka kemungkinan kehilangan sirkulasi dapat dihindari karena penggunaan lumpur pemboran yang memberikan tekanan lubang bor di bawah tekanan formasi.

Gambar 5.2.

Beberapa Tipe Dari Lost Circulation : (A) Pada formasi-formasi tidak kompak yang sangat permeabel; (B) Pada formasi-formasi rekahan dan bergua-gua; (C) Pada formasi-formasi patahan, sesar dan bercelah; dan (D) Penyebab terjadinya formasi-formasi patahan, sesar dan bercelah.

Gambar 5.3.

Skema Diagram Lost Circulation Disebabkan oleh Kondisi Pemboran Overbalanced

(Chilingarian, G. V., 1981)

Keterangan gambar :

D1 = Kedalaman pemboran ketika mulai terjadi lost circulation; D2 = Kedalaman pemboran akibat lost circulation;

CP = Casing Point;

(1) = Berkurangnya berat spesifik lumpur karena adanya lost circulation; seharusnya cukup kuat untuk mengontrol tekanan formasi;

(2) = Penurunan viskositas lumpur dan gel strength; dan

(3) = Terjadinya peningkatan tekanan secara tiba-tiba disebabkan oleh pergerakan pipa yang cepat ke dalam lubang bor

Gambar 5.4.

Skema Fluid Loss dan Solid Loss Pada Operasi Overbalanced Underbalanced.

(SPE 35242)

5.1.2.2. Meningkatkan Laju Penembusan Pahat (ROP)

Pada pemboran overbalanced pengaruh dari meningkatnya berat lumpur akan memberikan efek yang negatif terhadap laju penembusan. Ketika lubang bor dihancurkan oleh bit, arah yang berlawanan dari fluida ke dalam formasi membuat serbuk bor tetap pada tempatnya, yang seharusnya dapat memindahkan serbuk bor dari lubang bor. Sehingga bit akan menggerus ulang serbuk bor, daripada menggerus batuan formasi. Sebagai akibat dari gaya menggerus ulang ini, banyak waktu yang terbuang dengan kata lain mengurangi laju penembusan. Ketika fluida pemboran yang digunakan dalam pemboran underbalanced tidak menghasilkan

penurunan tekanan hidrostatik yang tidak terlalu tinggi seperti yang digunakan pada operasi pemboran overbalanced, tidak ada gaya yang akan menahan serbuk bor untuk tetap berada di bawah lubang dan tidak akan menyebabkan bit menggerus ulang serbuk bor lagi. Serbuk bor akan segera bergerak dan bit akan menggerus formasi sehingga didapat laju penembusan yang tinggi. Maka underbalanced memberikan efek yang positif terhadap laju penetrasi.

Gambar 5.5.

Laju Pemboran Menggunakan Gas dibandingkan Dengan Menggunakan Lumpur

Berdasarkan Gatlin (1960) salah satu faktor yang dapat meningkatkan laju penembusan pahat pada batuan adalah :

Berat lumpur pemboran.

Studi laboratorium dan lapangan memperoleh kesimpulan bahwa makin ringan fluida pemboran yang dipakai, laju penembusan akan semakin cepat, karena differential pressure, yaitu (ph - pf) akan semakin kecil bahkan pada UBD differential pressure akan berharga negatif. Grafik pada Gambar (5-6a) dan (5-6b) menunjukkan hubungan antara differential pressure (ph-pf) dan laju penembusan (rate of penetration).

Kekuatan batuan (compressive strength)

Dengan menurunkan diffrential pressure, maka compressive strenght batuan akan menurun dan bit dapat dengan mudah menembus lapisan batuan, hal ini dapat terlihat pada saat drilling break pada pemboran biasa, di mana kecepatan pemboran tiba- tiba naik pada saat pahat menembus formasi dengan tekanan yang lebih besar dari tekanan hidrostatik fluida pemboran. Konsep tersebut diterapkan secara sengaja untuk menurunkan tekanan hidrostatis fluida pemboran lebih rendah dari tekanan formasi.

Gambar 5-6.a.

Hubungan (ph-pf) dan Laju Penembusan (Gatlin, C., 1960)

(Gatlin., 1960)

Gambar 5-6.b.

Hubungan (ph-pf) dan Laju Penembusan (Gatlin, C., 1960)

5.1.2.3. Mencegah Terjadinya Pipa Terjepit (Differential Pipe Sticking)

Ada dua macam terjepitnya pipa, yaitu : (1) differential pressure pipe sticking dan (2) mechanical pipe sticking. Differential pressure pipe sticking terjadi ketika bagian dari drillstring menempel masuk ke dalam mud cake yang terbentuk di dinding zona permeabel selama pemboran yang disebabkan oleh tekanan lumpur (Pm) yang lebih besar dari tekanan zona permeabel (Pff).

Besarnya perbedaan tekanan (differential pressure) yang dialami pipa di dalam mud cake yaitu :

P = Pm - Pff ……….…….(5-2)

Besarnya gaya yang diberikan untuk membebaskan pipa yang terjepit ini (Fpull) merupakan fungsi dari perbedaan tekanan (P), koefisien friksi

(f), dan luas area persinggungan (Ac) antara pipa dan permukaan mud cake

Fpull = f . P . Ac ………...(5-3) Dop Dh hmc Dh Dop hmc ana Dop Dh hmc Dh hmc Dh hmc Dh Lep Ac 2 : dim 2 2 2 5 . 0 2 2 ………..(5-4)

Berdasarkan persamaan di atas dapat diindikasikan beberapa hal yang dapat menyebabkan pipa terjepit yaitu :

Tingginya tekanan lubang bor (tekanan hidrostatis lumpur) yang disebabkan oleh besarnya densitas lumpur pemboran.

Formasi bertekanan rendah pada zona permeabel (depleted) Tebalnya zona permeabel

Tebalnya mud cake dan mud cake dengan koefisien yang tinggi.

Mechanical pipe sticking dapat disebabkan oleh beberapa hal sebagai berikut : Kurangnya pembersihan lubang bor di annulus

Hole caving Keyseating

Salah satu penyebab terjadinya pipa terjepit adalah lumpur pemboran yang terlalu berat dan filtration loss yang besar dan menyebabkan mud cake tebal pada dinding lubang bor. Sehingga untuk mencegah terjadinya pipa terjepit ini maka harus digunakan lumpur yang mempunyai densitas yang lebih rendah untuk memberikan tekanan hidrostatis lumpur yang lebih rendah, water loss yang rendah dan mud cake yang tipis. Hal ini dapat dilakukan dengan penerapan pemboran underbalanced pada formasi yang jika dilakukan menggunakan pemboran overbalanced akan mengalami pipa terjepit. Hal ini dikarenakan pada pemboran underbalanced tekanan lubang bor (hidrostatis lumpur) lebih rendah dari tekanan formasi dan karena lumpur dasar yang digunakan biasanya air maka tidak terbentuk mud cake yang merupakan penyebab utama differential pressure pipe sticking.

Dalam pemboran overbalanced, fluida pemboran didesain untuk memberikan tekanan hidrostatis yang lebih besar daripada tekanan pori formasi, hal ini dimaksudkan untuk mencegah fluida formasi mengalir ke dalam lubang bor. Perbedaan antara tekanan fluida pemboran dan tekanan formasi memberi kemungkinan partikel lumpur dan invasi filtrat ke dalam formasi. Sebagai akibat dari kejadian ini, maka partikel-partikel tersebut menyumbat lubang pori.

Salah satu penyebab kerusakan formasi (formation damage) adalah penggunaan lumpur yang terlalu berat sehingga partikel padat (innert solid) masuk ke dalam formasi produktif. Formasi padat dari fluida pemboran yang masuk ke formasi akan menyebabkan beberapa hal, yaitu :

Menutup pori-pori formasi produktif

Meningkatkan water content pada formasi yang mengandung minyak sehingga saturasi minyak menurun dan akhirnya ditempati oleh air.

Partikel clay pada formasi produktif mengembang dan menutup permeabilitas formasi.

Beberapa metoda telah digunakan untuk mengurangi kerusakan formasi seperti pengasaman, perekahan hidrolik dan lain-lain. Penanganan ini tidak dapat mengurangi kerusakan secara total, hanya sebagian yang berhasil, sebab keadaan formasi yang komplek dapat membuat desain pencegahan sangat sulit, selanjutnya metode perawatan ini sendiri juga memberikan efek samping yang dapat membuat kerusakan formasi. Kerugian lainnya dari perawatan sumur adalah biaya pemakaian bahan-bahan kimia yang tinggi.

Gambar 5.7.

Skema Terjadinya Mud Cake Yang Tebal Dan Invasi Air Filtrat (Bambang Tjondro, 2000)

Pemakaian fluida yang didesain untuk pemboran underbalanced tidak akan membuat kerusakan formasi. Hal ini dapat terjadi karena tekanan fluida pemboran didesain kurang dari atau sama dengan tekanan pori formasi, sehingga fluida pemboran tidak akan masuk ke pori dan rekahan. Dengan cara ini rekahan dan pori formasi tidak akan tersumbat, sebab tekanan pori formasi lebih besar dari dari tekanan fluida underbalanced dan tidak ada efek terhadap formasi yang akan memberikan cake.

5.1.2.5. Meningkatkan Hasil Penilaian Formasi

Penilaian formasi berhubungan erat dengan kerusakan formasi, bila kita menggunakan lumpur berat, maka air filtrat dan padatan akan masuk ke dalam formasi produktif, sehingga akan terjadi perubahan saturasi minyak karena formasi yang dijenuhi minyak akan berubah menjadi dijenuhi air, sehingga peralatan logging yang dipakai untuk perekaman saturasi minyak menjadi terganggu dan formasi yang seharusnya memiliki kandungan minyak akan terbaca mempunyai kandungan air.

Jika sebuah sumur telah berhasil dibor dengan underbalanced, tidak ada lagi invasi filtrat lumpur sehingga dalamnya pembacaan alat log resistivity akan menunjukkan adanya indikasi permeabilitas.

Karena dapat menghindari terjadinya hilang lumpur, maka biaya lumpur akan diperkecil demikian juga dengan menggunakan lumpur yang relatif ringan dan tanpa diperberat (unweight mud), maka biaya lumpur (pengadaan weighting material, seperti barite) dapat diturunkan, kecuali apabila menggunakan aerated mud, akan terjadi penambahan biaya pada peralatan injeksi gas/udara ke dalam fluida pemboran.

5.1.3. Kelemahan Metoda Underbalanced Drilling

Selain mempunyai beberapa keuntungan, teknik underbalanced drilling juga mempunyai beberapa aspek yang merugikan dalam penggunaannya (D.B. Bennion, and F.B. Thomas., 1994) yaitu :

5.1.3.1. Aspek Keamanan

Karena tekanan fluida pengeboran lebih rendah daripada tekanan formasinya, maka penggunaan teknik underbalanced drilling ini mempunyai resiko yang besar terhadap terjadinya kebakaran, blow out dan ledakan. Khususnya pada reservoir minyak atau reservoir gas yang mengandung gas H2S.

5.1.3.2. Aspek Biaya

Penggunaan teknik underbalanced drilling kadang bisa menjadi lebih mahal daripada overbalanced drilling bila menggunakan nitrogen untuk mengurangi berat dari lumpur pemborannya, terutama pada sumur horisontal atau formasi yang keras sehingga laju penetrasinya menjadi rendah atau karena adanya masalah teknis pada saat proses pemboran dilakukan. Alternatif lain yang lebih murah adalah dengan menggunakan udara, akan tetapi haruslah diperhatikan dengan sebaik-baiknya dalam menentukan dan memonitor udara dan aliran hidrokarbon agar tidak terjadi ledakan dan kebakaran.

Perbandingan Biaya Yang Digunakan Antara Underbalance dan Conventional Drilling.

(SPE 35320)

5.1.3.3. Aspek Kerusakan

Teknik underbalanced drilling tidak bisa menghilangkan (mengeliminasi) kerusakan-kerusakan pada semua reservoir karena setiap reservoir mempunyai mekanisme kerusakan tersendiri yang unik.

Pemboran underbalance dapat menjadi bahaya pada beberapa kondisi disebabkan kurangnya filter penahan mud cake dari formasi yang impermeabel untuk mencegah invasi jika kondisi underbalanced tidak dipertahankan. Imbibisi countercurrent spontaneous filtrat dasar air (pada water-wet dan media Swi

rendah) dan filtrat dasar minyak (pada oil-wet, media Soi rendah) juga

digambarkan sebagai daerah yang potensial terjadi kerusakan walaupun jika kondisi underbalanced total secara rutin dipertahankan.

Gambar 5.8.

Ilustrasi Spontaneous Imbibition Selama Pemboran Underbalanced (SPE 27352)

Pemilihan suatu reservoir harus diperhatikan dalam operasi pelaksanaan metode pemboran underbalance drilling. Ketepatan pemilihan reservoar bertujuan untuk mengurangi terjadinya kerusakan formasi, meningkatkan laju produksi, mengurangi kehilangan fluida, penilaian evaluasi yang lebih baik.

5.1.4.1. Tipe Reservoir Untuk Pemboran Underbalanced

Ada beberapa tipe reservoir yang akan memberikan keuntungan yang lebih jika dilakukan pemboran underbalanced. Tipe-tipe reservoir tersebut adalah antara lain : depleted reservoir, fractured reservoir, formasi batuan keras, formasi dengan permeabilitas besar dan formasi yang berpotensi untuk terjadinya formation damage.

5.1.4.1.1. Depleted Reservoir

Pada daerah bertekanan rendah (depleted reservoar) dapat menjadi penyebab timbulnya masalah pemboran pada metode overbalance misalnya : hilang lumpur (lost sirculation) dan terjepitnya pipa bor.

Dengan menggunakan metode underbalanced masalah tersebut dapat diatasi selama menggunakan fluida pemboran liquid atau gas. Pada reservoar bertekanan rendah fluida tersebut tidak dapat mencapai pori- pori dan fracture, fluida yang digunakan tersebut akan kembali bersama dengan fluida formasi. Pada fracture karbonat yang consolidated , influx dari hidrokarbon akan membantu dalam menjaga hole cleaning dan mengurangi fluida pemboran yang hilang ke formasi. Hal tersebut dapat dilihat pada gambar 5.9.

Gambar 5.9.

Pemboran Underbalanced mengatasi Depleted Zone (Cuthbertson, R. L., 1997)

5.1.4.1.2. Fractured Reservoir (vugular formation)

Reservoir dengan rekahan alami ini memperlihatkan hilang fluida yang sangat besar. Kehilangan fluida ini membuat masalah pemboran seperti well control atau memberikan terjadinya mechanical sticking.

Terjepitnya pipa bor bisa disebabkan oleh penggunaan fluida dengan metode overbalanced, dimana tekanan hidrostatik fluida pemboranya lebih besar dari tekanan formasinya, sedangkan pada operasi underbalanced dengan tekanan hidrostatik yang lebih kecil dari tekanan formasi, maka masalah terjepitnya pipa dapat diatasi, sehingga reservoir rekah alami sangat tepat untuk pemboran underbalanced.

Gambar 5.10.

Pemboran Underbalance pada Formasi Rekahan (SPE 38584)

5.1.4.1.3. Formasi Batuan Keras

Ketika pemboran menembus formasi batuan keras, laju penekanan atau Rate of Penetration (ROP) akan menurun dan memperpendek umur bit sehingga menyebabkan meningkatkan biaya perawatan sumur. Rendahnya Rate of Penetration (ROP) ini disebabkan oleh tekanan hidrostatik dari fluida pemboran mendesak gaya terhadap batuan yang ditembus. Tipe pemboran dengan fluida akan mempengaruhi laju penekanan. Dalam pemboran underbalanced densitas fluidanya lebih kecil dari tekanan formasi, oleh karena itu densitas fluida yang kecil tidak menimbulkan perbedaan tekanan ke dalam batuan atau pengendapan dari filter cake. Pada dasarnya fluida pemboran underbalance merupakan padatan yang bebas dan padatan tersebut tidak tergabung kembali kedalam sistem sirkulasi menuju dasar lubang. Karena tekanan formasi lebih besar dari tekanan fluida, rendahnya energi yang dikeluarkan akan menaikkan laju penetrasi. Pemboran underbalance memerlukan beratan yang rendah pada bit daripada pemboran conventional. Menurunnya beban pada bearing yang dikaitkan dengan tingginya Rate of Penetration (ROP) akan menghasilkan perbaikan pada bit life,

meningkatnya bit life akan mengurangi biaya bit yang diperlukan untuk mengebor sumur dan mengurangi jumlah trip yang diperlukan.

5.1.4.1.4. Formasi Dengan permeabilitas Besar

Formasi yang mempunyai permeabilitas besar (>1000 mD) akan menghasilkan volume fluida pori yang besar pula. Tingginya permeabilitas ini menunjukkan besarnya ukuran rongga pori, sehingga akan memperlihatkan indikasi terjadinya lost cirkulation dan differential pipe sticking jika digunakan metode overbalanced, oleh karena itu formasi ini cocok dengan metode underbalanced.

5.1.4.1.5. Formation Damage

Untuk target formasi yang sangat rentan terhadap aktifitas pemboran, penggunaan pemboran underbalanced sangat tepat, terutama untuk sumur horisontal. Biasanya terjadi pada reservoar rekahan , penurunan kerusakan formasi akan memperbaiki produktivitas sumur secara ekonomi berpotensi jauh lebih besar karena pengaruh dari pemboran underbalanced, bila dibandingkan dengan pemboran conventional. Pencegahan terhadap kerusakan formasi ini jauh lebih effektif daripada usaha untuk memperbaikinya dan pemboran underbalance ini merupakan cara yang alami dalam pencegahan kerusakan formasi.

Beberapa keadaan formasi yang dapat memberikan keuntungan dengan dilakukannya pemboran underbalanced, yaitu :

Setiap formasi yang mempunyai kemungkinan mengalami kerusakan dan setiap reservoir yang mempunyai rekahan alami yang dibor dengan lintasan lurus atau lateral horisontal.

Reservoar yang pada zona yang bertekanan rendah atau telah turun (depleted) dapat menyebabkan beberapa problem pemboran bila dilakukan dengan menggunakan metode konvensional, yaitu kehilangan sirkulasi dan pipa terjepit.

5.1.4.2. Reservoir Yang Kurang Menguntungkan

Ada beberapa kondisi reservoir dimana pemboran underbalanced tidak dapat dianggap lebih efektif dilakukan dibandingkan dengan pemboran overbalanced. Kondisi tersebut adalah :

1. Reservoir dengan kombinasi tekanan tinggi dan permeabilitas tinggi

Walaupun kedalaman, zona bertekanan tinggi, zona berpermeabilitas tinggi merupakan kondisi yang sangat tepat untuk pemboran underbalance guna mencegah kerusakan formasi, tetapi keamanan dan well control di permukaan masih menjadi faktor yang diutamakan. Tekanan sumur di atas 4300 psi, khususnya pada reservoir gas sangat rentan terjadinya blow out pada pemboran underbalance, maka akan lebih tepat jika digunakan pemboran overbalance dengan peralatan pemboran konvensional.

Terjadinya masalah pipa terjepit disebabkan oleh kondisi underbalanced terjadi pada zona bertekanan tinggi. Yaitu berat ekuivalen lumpur melebihi turunnya tekanan pori pada suatu kedalaman D, dimana drillpipe akan menjadi terjepit. Seperti pada saat bit mendekati zona tersebut, lubang bor mulai bergua-gua dan torsi akan bertambah secara simultan.

Pada Gambar 5.11. :

D = Kedalaman sumur dimana terjadinya pipa terjepit D1 = Ketinggian casing awal;

D2 = Ketinggian casing akibat lost circulation; CP = Casing Point;

PP = Pore Pressure (Tekanan Pori) FP = Fracture Pressure (Tekanan Rekah) MW= Berat Spesifik lumpur pemboran

Region A = Kondisi “aman” pemboran dan mematikan sumur

Regian B = Well kick tidak dapat ditangani dan sirkulasi lumpur menjadi hilang.

Gambar 5.11.

Casing point pada kondisi underbalanced yang tidak sempurna dan Skema diagram (kedalaman vs berat ekuivalen lumpur) terjadinya pipa

terjepit akibat sistem lumpur underbalanced. (Chillingarian, G. V., 1981)

2. Formasi-formasi yang bisa terjadi swelling yang akan menurunkan ukuran diameter lubang atau terjadinya ketidakstabilan lubang bor.

Gambar 5.12.

Terjadinya Shear Yielding pada Kondisi Underbalanced disebabkan oleh tidak adanya dorongan tenaga pada dinding lubang bor.

3. Formasi Normal

Banyak formasi yang dibor dengan metoda underbalanced akan memberikan kelebihan dan keuntungan, tetapi operasi pemboran underbalance akan menjadi lebih mahal daripada pemboran konvensional bahkan memberikan resiko yang lebih besar jika diaplikasikan pada zona normal. Untuk formasi normal, seperti formasi dengan permeabilitas kurang dari 500 md, formasi dengan sedikit mengandung batuan dan fluida yang sensitif terhadap fluida bor, akan lebih menguntungkan bila digunakan pemboran overbalance dilihat dari sisi mahalnya biaya pemboran dan tingginya resiko keamanan pada pemboran underbalance.

4. Zona-zona multiple reservoir, yang memiliki tekanan berbeda.

5.2. Peralatan Yang Digunakan Pada Pemboran UBD

Peralatan yang digunakan pada UBD mengalami berbagai variasi disesuaikan dengan jenis fluida yang digunakan pada UBD. Disamping itu ada atau tidaknya gas beracun seperti H2S dapat menyebabkan penambahan peralatan

ekstra di permukaan untuk mengantisipasi terjadinya pencemaran lingkungan. Untuk pencegahan semburan liar masih dibutuhkan BOP Stack, dengan penambahan RBOP atau Rotating Head yang disesuaikan dengan tekanan yang ada pada sumur tersebut. Untuk lebih jelasnya, pada bagian ini akan dibicarakan mengenai peralatan-peralatan standar yang dibutuhkan pada saat pengeboran dengan metoda UBD. Untuk lebih jelasnya skematik letak peralatan UBD dapat dilihat pada Gambar 5.13.

Gambar 5.13. Skematik peralatan UBD

(SPE 13112)

5.2.1. Sistem Pencegahan Semburan Liar

Sistem pencegahan semburan liar ini pada prinsipnya sama dengan pada pengeboran biasa, hanya saja terdapat tambahan RBOP atau Rotating Head.

5.2.1.1. BOP Stack

Suatu flow Drilling BOP Stack terdiri dari Rotating Head atau RBOP, ditempatkan di atas konvensional rig BOP. Gambar 5.14. memperlihatkan sistem ini.

Gambar 5.14. Flow drilling BOP Stack

(Signa Eng. Corp)

Suatu single atau double ported drilling spool memisahkannya. Yang satu menuju ke shale shaker untuk fluida balik tanpa gas formasi. Yang lainnya diarahkan menuju choke manifold untuk flow drilling tersebut. Di bawah spool ini normal rig BOP dipasang. Ini bisa terdiri dari annular BOP, Hydrill, Preventer flanged sampai double ram BOP.

Unit ini terdiri dari satu set pipe rams di atas satu set blind rams. Suatu drilling spool double ported yang kedua, ditempatkan pada flanged sistemnya. Satu outlet untuk choke line dan yang satu untuk kill line. Untuk lebih baiknya bisa ditempatkan satu set pipe rams di bawah spool ini. Semua alat harus dicoba pada rating yang benar. Kill line harus terdiri dari dua ball atau gate valves dan

satu check valve yang bisa mengalirkan aliran ke anulus. Dengan katup yang bekerja dengan baik, maka fluida formasi bisa diarahkan ke choke manifold.

5.2.1.2. Rotating Head dan RBOP

Rotating head (RH) menggunakan satu atau dua stripper rubbers, untuk menjepit drill pipe atau kelly. RH akan bekerja dengan baik sampai karet tersebut rusak dan akan terjadi kebocoran. Gambar 5.15. memperlihatkan kebocoran ini. Sedangkan gambar 5.16. memperlihatkan penampang Rotating Head.

Karena ada beberapa kecelakaan dengan adanya kebocoran di RH ini, maka API melarang penggunaannya. Sebenarnya untuk sumur horisontal dengan tekanan rendah masih bisa dipakai dengan aman. Karena adanya pelarangan ini, maka dipakailah RBOP (gambar 5.17). Ini menjawab rating tekanan yang rendah dari RH tadi. Dengan alat ini, maka rating tekanan naik dari 400 psi ke 1500 psi. RBOP menggunakan hydraulically-actuated packing element yang ditunjang oleh roller bearings besar dan diisolasi secara mekanis pada kotak yang besar. Tekanan minyak untuk aksi hidroliknya akan mengaktifkan kerja rubber packing element yang akan menghimpit drill pipe atau kelly, lihat gambar 5.18. Tekanan di sini bisa diubah sesuai dengan tekanan sumur yang diharapkan. Packing element ini dirancang untuk menahan tekanan minimum 300 psi.

Gambar 5.15.

Kebocoran pada karet rotating head (Intertech, 1997)

Gambar 5.16. Penampang rotating head

(Eddy Wibowo, 2002)

Gambar 5.17. Rotating BOP (RBOP)

(John McLennan)

Roller bearing tersebut dilumasi dan didinginkan dengan cairan hydraulic yang mempunyai dua penyekat. Penyekat ini akan memisahkan bearing dari cairan di sumur. Bagian dalamnya, bagian type packer element terdiri dari dua bagian, sehingga kalau yang satu pecah tak akan menghilangkan tekanan pengontrolnya. Bagian dalam packer bisa diganti tanpa perlu mengganti yang luar. Internal packer ini dibuat membuka besar sehingga bit dapat lewat tanpa perlu membongkar karetnya (nitrile). Element kelly packer ini bisa menyekat dengan baik sekali. Jika elemen ini termakan sebagian, maka masih dapat menyekat karena tekanan hydraulic minyak didalam BOP akan bekerja naik secara otomatis. Karena itu bagian ini tidak bocor selama dipakai dan berkurangnya elemen karet tersebut bisa diganti setelah pada suatu saat mengalami pemeriksaan yang rutin.

RBOP digunakan untuk pemboran pada formasi rekahan yang tinggi tekanannya. Pada situasi ini tekanan bisa tinggi dipermukaan dan juga ada kemungkinan hilang lumpur. Rating RBOP yang tinggi menaikkan kemampuan

untuk membor formasi yang lebih tinggi pula tekanannya dibandingkan dengan RH.

Gambar 5.18. Elemen penyekat RBOP

(John McLennan)

5.2.2. Mud/Gas Separator

Suatu separator besar untuk lumpur/gas dengan tinggi yang bisa diatur, perlu digunakan untuk sistem ini. Kalau sistem operasinya open system, atau atmospheric-pressured, maka diameternya paling tidak 6 ft dan tingginya 12 ft dengan pipa flare gas 6 – 12” dan pipa untuk cairan yang cukup kapasitasnya.

Flare stacknya harus bisa diatur ketinggiannya berdasarkan kondisi aliran dan lokasi. Flare tersebut dilengkapi dengan pemantik otomatis (automatic flare ignitor) untuk menyala begitu ada gas. Pada pemboran di daerah gas sering dipakai flare dengan ketinggian 50 – 100’ yang berhubungan dengan tekanan anulus di atas 1000 psi. Lihat gambar 5.19.

Gambar 5.19. Mud/Gas Separator

(John McLennan)

5.2.3. High Pressure Flamibility Limit Apparatus

Untuk menentukan campuran yang ideal antara udara dan nitrogen agar tidak terjadi kebakaran dan blow out, maka dilakukanlah semacam pengujian terhadap campuran tersebut apakah mudah menyala atau tidak. Peralatan untuk proses pengujian tersebut dinamakan High Pressure Flamibility Limit Apparatus.

Gambar 5.20. Tipikal UBD Apparatus

(SPE 35242)

5.2.4. Chemical Injection

Alat ini biasanya ditempatkan pada flowline sebelum separator. Maksud dari penempatan alat ini adalah untuk memberikan bahan-bahan kimia/bahan additive lainnya pada fluida balik dari dalam sumur. Additive tersebut dapat berupa defoaming ataupun penghancur emulsi. Peralatan ini tidak mutlak dibutuhkan pada UBD, hanya saja keberadaannya dapat disesuaikan dengan jenis fluida UBD yang sedang digunakan.

Gambar 5.21. Posisi Chemical Injection

(John McLennan)

5.2.5. UBD Choke Manifold

Choke manifold berguna untuk mengerjakan suatu operasi yang aman untuk back pressure pada aliran balik dari anulusnya, agar masuknya hidrokarbon ke dalam sumur dapat dikontrol dan kestabilan lubang bor akan lebih baik. Gambar 5.22. memperlihatkan choke manifold untuk flow drilling.

Choke manifold dirancang untuk volume maksimum dengan pipa 4” minimum, walaupun kebesaran, dengan dual chokes untuk bisa mengisolasi dan bisa dibersihkan kalau ada serpih bor yang menyangkut di sana. Setelah pemboran selesai, maka alat ini harus segera diinspeksi dengan radiographic (X-ray) untuk melihat apakah terjadi erosi atau karat dan bila perlu dilakukan penggantian dengan yang baru.

Selama flow drilling, choke akan dibuka lebar dan pelan-pelan ditutup seperlunya untuk mengontrol fluida dan tekanan dipermukaan. Tekanan di anulus tidak boleh melewati maximum working pressure (MWP) dari RBOP atau RH. Dari choke manifold maka minyak, gas, fluida pemboran dan serpih pemboran akan menuju ke mud/gas separator.

Gambar 5.22.

Choke manifold untuk flow drilling (Signa Eng. Corp)

5.2.6. Peralatan-peralatan pendukung

Ada beberapa peralatan pendukung yang umum digunakan agar jalannya operasi pemboran Underbalaced dapat berjalan dengan effektif dan effisien. Beberapa peralatan pendukung tersebut antara lain:

a. Sample Catcher

Untuk mendukung kerja para geologist dan mud engineer, terutama pada saat pengambilan sampel pemboran, maka perlu dibuat sample catcher di flow line antara BOP Stack dan Separator. Tempat pengambilan sampel lainnya adalah pada manifold. Lihat gambar 5.23.

Gambar 5.23. Skema sample catcher (Bambang Tjondro, 2000)

b. Vacum Degasser

Alat ini digunakan untuk membuang tekanan dari separator untuk menarik fluida sekaligus memisahkan gas dan cairan. Gas kemudian dibakar di flare dan cairan dipompakan ke shale shaker.

c. Settling Tank dan Skimmer Tank

Settling tank biasanya digunakan untuk mengendapkan fluida pemboran yang berasal dari dalam sumur, dengan demikian diharapkan padatan atau cutting yang terbawa pada fluida dapat terendapkan.

Skimming system merupakan suatu sistem pemisahan fluida pemboran lanjutan, berupa tangki tempat fluida pemboran yang berasal dari settling tank. Di tangki penampungan ini produksi minyak atau kondensat selama UBD memiliki waktu yang cukup untuk terpisah dengan sendirinya melalui hukum gravitasi. Crude oil yang sudah dianggap bersih dari cutting kemudian dialirkan ke fasilitas produksi berikutnya.

d. Flare Stack

Flare stack harus berkapasitas cukup untuk menanggulangi aliran gas (bisa gas yang berasal dari produksi atau plus gas injeksi). Flare tersebut harus dilengkapi dengan pemantik otomatis atau pilot flame untuk meyakinkan bahwa gas yang keluar akan terbakar habis. Ada juga gas yang jika merupakan gas

alam, maka akan dikirim melalui pipa untuk kemudian dijual. Skema flare stack pada sistem tertutup dapat dilihat pada gambar 5.24.

e. Control Unit

Unit ini terletak di lantai bor di samping Driller’s console dan berfungsi sebagai pengatur tekanan yang akan dipakai untuk menutup atau membuka RBOP. Lihat gambar 5.25.

Gambar 5.24.

Skematik flare stack pada closed system (Bambang Tjondro, 2000)

Gambar 5.25. Control unit (Intertech, 1997)

5.3. Modifikasi Peralatan yang digunakan dalam UBD 5.3.1. Modifikasi Wellhead Pada UBD

Wellhead pada UBD bermacam-macam tergantung pada tekanan kerjanya. Untuk tekanan relatif rendah sekali selama pemboran bisa menggunakan annular preventer untuk menahan tekanan sumur. Tetapi sebaiknya digunakan rotating head diatas, dua set ram BOP manual, masing-masing dengan pipe ram dan blind ram. Lalu bisa BOP lagi diatasnya yang bekerja dengan sistem hydraulic.

Suatu Rotating head (RH) dapat bekerja dengan baik pada kebanyakan “dry air, gas dan mist drilling”, asalkan tekanan formasinya tidak terlalu besar. RH hanya menahan tekanan sedikit dan terutama berfungsi sebagai diverter. Jika tekanan sumur relatif besar, jangan gunakan RH, tetapi RBOP yang pada saat bekerja (pipa diputar) dapat menahan tekanan sebesar 2500 psi, tetapi jika sedang dalam keadaan statis maka dapat menahan tekanan hingga 5000 psi. RBOP jauh lebih

mahal dari RH. Jika dengan RH sering selama connection terpaksa harus mengganti fluida dengan larutan NaCl sementara. Kelly yang digunakan harus heksagonal dan bukan segi empat.

Untuk membor lebih dalam, dua set BOP untuk pipe rams diperlukan agar bisa melakukan snub drilling atau stripping (bila diperlukan). Dan pada sumur yang mengandung H2S dengan tekanan yang tinggi sering dipakai coiled tubing drilling

atau snub drilling operations.

5.3.2. Modifikasi Drill String Pada UBD

Untuk Drill string hampir sama seperti pemboran biasa, drill string terdiri dari drill pipe dan drill collar, mungkin juga perlu heavy weight drill pipe dan stabilizer serta BHA lainnya. Stabilizer, reamer, jars dan shock subs tetap bisa digunakan pada dry air drilling. Hanya ada beberapa perbedaan atau modifikasi yang akan dibahas di bawah ini.

Modifikasi pada Float Valve Modifikasi pada Downhole tools Modifikasi pada Downhole motor

Gambar 5.26.

Drillstring yang Digunakan untuk UBD (SPE 35320)

1. Float Valve

Untuk pemboran biasa tidak dibutuhkan adanya float valve ini. Udara membawa serpih bor di anulus dan akan lebih berat dari pada udara di drill string. Jika udara dilepaskan (vented) di drill string selama connection, maka terjadi efek tabung U di drill string tanpa float. Ini juga berakibat kalau udara berhenti mengalir maka serpih bor akan jatuh ke dasar sumur. Di dalam drill string, serpih bor bisa berhenti di atas bit dan menyebabkan sumbatan di dekat bit di dalam string. Jadi kesimpulannya adalah memasang float valve di atas bit adalah suatu keharusan pada dry air drilling atau setelah BHA seperti motor, hammer tool atau stabilizer.

Selain itu alasan keamanan adalah alasan pemasangan float valve agar jika dijumpai gas dari formasi selama pemboran tidak akan masuk ke dalam drill string. Selama tripping atau connection, gas formasi akan tetap masuk ke sumur. Walaupun kebanyakan gas ini akan lewat blooie line dan akan dibakar di permukaan, tapi sebagian gas akan masuk ke dalam drill string tanpa float.

Gas yang terpaksa dilepaskan di drill string bisa menimbulkan bahaya kebakaran apalagi jika jumlahnya relatif banyak.

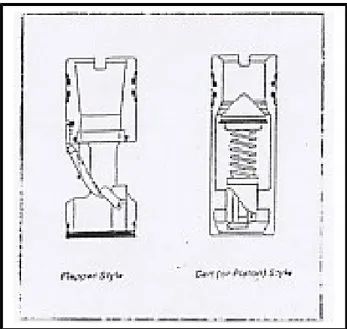

Gambar 5.27. menunjukkan dua macam float valves yang umum dipakai pada dry air, mist dan foam drilling. Flapper style valve mempunyai “per” yang akan terbuka jika ada tekanan gas di atasnya. Bila aliran dari atas berhenti, maka flapper velve tertutup. Tekanan yang datang dari bawah flapper valve malah akan menutup lebih keras. Demikian pula prinsip dart (piston) dimana valve bekerja dengan “per”. Kedua macam valve ini telah terbukti bekerja dengan baik pada pemboran UBD.

Selain diatas bit, float valve sering dipasang di dekat permukaan untuk mempercepat pelepasan connection/round trip. Float valve di drill string ini disebut string floats. Dengan makin dalamnya lubang, maka waktu yang dibutuhkan untuk melepaskan seluruh tekanan akan lama.

Gambar 5.27 Float valves

Downhole tools seperti jar, shock subs, stabilizer dan sebagainya bisa dipakai pada dry air, mist dan foam drilling. Sebaiknya digunakan mechanical jar dan jangan yang hydraulic. Jika drill string terjepit dan sumur tak bisa disirkulasi, maka panas di hydraulic jars bisa merusakannya. Udara tidak bisa melepaskan panas dari alatnya yang bisa dilepaskan oleh lumpur biasa. Gambar 5.29. menunjukkan suatu contoh BHA pada dry air drilling. Gambar 5.29. tersebut untuk deviation control tanpa mud motor. Gambar 5.29. bagian bawah (dua) untuk mempertahankan lubang tetap lurus. Pada dry air, mist dan foam drilling sering lubang sukar lurus terutama kalau formasinya keras. Pada gambar 5.29. tersebut yang paling bawah menggunakan square drill collar agar lebih kekar (stiff). Tetapi sering sudutnya termakan dan aus. Karena akan memakan biaya yang relatif mahal maka tidak selalu akan dipasang.

Pada bagian tengah menggunakan reamer dan stabilizer untuk membuat lubang dalam keadaan lurus, reamer digunakan untuk mempertahankan hole diameternya. Pada formasi yang sangat keras, sering hanya reamernya saja yang dipakai dan stabilizernya tidak dipakai.

Yang paling atas adalah pendulum assembly, terdiri dari bit, shock subs, float subs, short drill collar, stabilizer dan beberapa drill collar. BHA ini kurang kekar dan tidak bisa mencegah terjadinya dog leg. Shock sub dan short drill collar boleh diganti dengan drill collar saja. Stabilizer dapat diganti dengan reamer. Posisi float sub sebaiknya dibawah shock subs, agar float subnya tidak mengalami pengaruh dari tekanan fluida balik pemboran di dalam drill string.

Gambar 5.29.

Contoh BHA pada air drilling (Bambang Tjondro, 2000)

3. Downhole Motor

Penggunaan motor bagi dry air, mist dan foam drilling masih mungkin, tetapi untuk motor biasa sering mogok dan sukar untuk dihidupkan kembali. Ini disebabkan karena laju udara terlalu cepat. Selain itu sering rusak waktu diangkat karena kalau BHA diangkat, motor dapat berputar terlampau cepat. Pada saat ini ada downhole motor khusus untuk fluida kompresibel. Motor ini dirancang agar bekerja pada laju aliran tinggi dan penurunan tekanan relatif kecil, sehingga akan menguntungkan dalam hal :

- Tidak perlu booster - Effisiensi meningkat - Tidak mudah mogok - Overspeed tidak terjadi

- Bisa untuk dry air, mist dan foam drilling serta gasified liquid atau liquid saja.

Casing pada UBD tidak banyak bedanya dengan pemboran biasa. Biasanya casing dirancang untuk tension, internal yield (burst) dan collapse (biaxial casing disain). Faktor keamanan untuk disain diberikan berdasarkan API Standard 5A atau berdasarkan daerah atau aturan perusahaannya. Untuk tension, beberapa operator akan menggunakan berat casing di udara dikurangi bouyancy (gaya Archimides) yang akan membantu meringankan tarikan ke bawah karena berat. Pada UBD, jika digunakan udara, maka bouyancy ini akan kecil sekali jadi dasar perancangan casing menggunakan berat di udara. Dan disain faktornya bisa tetap. Untuk burst (internal yield) harus didasarkan pada shut-in pressure yang maksimal. Maksimum tekanan ini bisa BHP- gas gradient atau gradient rekah di dasar lubang dikurangi gradient gas tersebut, diambil mana yang lebih kecil. Untuk disain collapse, maka dianggap bahwa tekanan di dalam casing adalah “nol” dan di luarnya adalah kolom lumpur penuh.

Untuk gasified liquid system, intermediate casing perlu dilekatkan dengan tubing berdiameter 1”-2” dengan cara di-las atau disambung dengan sistem ulir.

5.3.4. Pemilihan Bit Pada UBD

Dalam operasi pemboran, pahat diseleksi dengan menggunakan data log dan cross section geology. Type pahat yang digunakan mempengaruhi drilling cost. Ketidakcakapan dalam menyeleksi pahat akan menghasilkan drilling rate yang rendah, dimana akan menambah drilling cost. Pemilihan pahat yang baik dan operating practice yang bagus akan menghasilkan cost per feet yang rendah. Pahat dapat diseleksi dengan membandingkan masing-masing tipe pahat dalam basis cost per feet. Di bawah kondisi formasi yang sama, pahat dengan cost per feet terendah adalah tipe yang dipilih. Tipe pahat yang berbeda mempunyai desain karakteristik berbeda yang penting dalam pemilihan pahat. Perbedaan panjang gigi, spacing gigi dan kapasitas bearing, tipe aksi gigi apakah chipping atau scrapping adalah pertimbangan utama untuk mengontrol drilling rate dan umur pahat.

Pemilihan bit hampir sama dengan pemilihan bit pada pemboran biasa, walaupun ada beberapa perbedaan yang disesuaikan dengan drilling fluid yang digunakan pada pemboran UBD tersebut.

Pada dry air, mist dan foam drilling sedikit lain dengan bit untuk pemboran biasa. Batuan tidak mengalami tekanan dari sumur tetapi dari batuan itu sendiri. Dengan ini bit untuk formasi lunak sering lebih cocok. Jika membor dengan lumpur, diinginkan agar gigi bit menyentuh batuan sebanyak mungkin. Ini agar tak tersisa batuan yang tak terbor. Pada dry air, mist dan foam drilling, menyebabkan batuan lebih mudah pecah dan terlepas (brittle). Dasar lubang lebih merata sehingga bit tidak perlu banyak giginya atau lebih panjang. Jenis ini yang akan membor lebih cepat. Tetapi dalam praktek roller cutter bit ternyata kurang cocok untuk keadaan tersebut diatas. Keausan karena abrasive lebih berat bila membor dengan dry air, mist dan foam drilling ini bila dibandingkan dengan lumpur biasa. Hal ini disebabkan karena kurangnya pendinginan dan lubrikasi.

5.4. Pemilihan Fluida Pemboran Underbalanced Drilling

Berdasarkan jenis fluidanya dibedakan menjadi tiga macam yaitu, fluida pemboran fasa cair, fluida pemboran fasa gas dan fluida pemboran 2 fasa (Aerated Drilling Fluid).

5.4.1. Fluida Pemboran Fasa Cair

Fluida pemboran sama dengan Fresh Water Mud, tanpa penambahan berat. Additive yang digunakan terutama adalah untuk mencegah swelling dan korosi. Pada fluida pemboran ini cukup ditambahkan Cl (NaCl, CaCl2) untuk stabilitas

menghadapi formasi shale, Soda Caustic untuk mempertahankan pH antara 8 – 11, dan unsur non pemberat lainnya. Lumpur ini digunakan untuk formasi dengan gradien tekanan lebih besar dari gradien tekanan air (0,433-0,465 psi/ft) atau setara dengan densitas 8,33-8,9 ppg.

5.4.2. Fluida Pemboran Fasa Gas

Fluida pemboran fasa gas ini dapat berupa udara kering, gas alam dan nitrogen sebagai fluidanya.

5.4.2.1. Udara Kering

Pada metoda UBD ini, dibutuhkan udara kering untuk mengurangi densitas fluida pemboran yang digunakan pada UBD.

5.4.2.1.1. Keuntungan dan Kelemahannya Adapun keuntungan metoda ini adalah : ROP meningkat

Waktu pemboran dipersingkat Penghematan biaya bit

Air (H2O) kurang dibutuhkan

Biaya additive diperkecil Sedangkan Kelemahannya adalah :

Masalah timbul jika terdapat aliran air dalam formasi Erosi lubang bor pada dinding sumur yang kurang kompak

Kemungkinan terjadinya kebakaran didalam sumur, jika terdapat aliran HC dari formasi

Biaya penyewaan alat meningkat

Tidak cocok untuk formasi / reservoir yang mengandung H2S

5.4.2.1.2. Keperluan Laju Injeksi Udara

Bentuk serpih bor dan ukurannya sukar diketahui, begitu juga geometri lubang bor sukar diketahui pula. Angel (1957) membuat perkiraan laju injeksi udara minimum dengan persamaan sebagai berikut :

Qmin = Qo + NH ………...(5-4) Dimana :

Qo = Laju injeksi (SCF/men) di permukaan untuk mendapatkan kecepatan anulus 3000 ft/men

N = faktor tergantung dari laju penetrasi, lihat Tabel (V-2). H = kedalaman sumur, dalam ribuan feet.

Alasan diambilnya kecepatan di anulus pada 3000 ft/men karena dari pengalaman membor limestone, ternyata kecepatan udara 3000 ft/men telah cukup untuk mengangkat serpih pemboran. Perbedaan antara persamaan Angel dan kenyataan di lapangan paling banyak 10 % kecuali jika lubang sumurnya kecil sekali dan laju penetrasinya cepat sekali.

5.4.2.1.3. Limitasi

Adanya aliran air formasi yang banyak akan sangat mengganggu operasi dan sebaiknya fluida pemboran diubah menjadi kabut (mist drilling) atau busa (foam drilling). Tetapi formasi air ini bisa ditutup misalnya dengan squeeze cementing atau injeksi resin ~ catalyst, dan straddle packers. Ada juga yang menggunakan crosslink polymer. Dengan menggunakan gas bisa dipompakan aluminium sulfate diikuti gaseous amonia atau campuran amonia dan innert gas, gas silicon tetrafluoride dan sebagainya. Dengan catatan perlu diketahui terlebih dahulu zona airnya.

Bahaya pengeboran dengan udara kering adalah terjadinya kebakaran di dasar lubang bor. Campuran tertentu hidrokarbon di formasi dengan udara dapat menimbulkan ledakan. Gambar 5.30. memperlihatkan daerah konsentrasi gas yang dapat menimbulkan bahaya kebakaran versus tekanannya.

Udara kering biasanya memberikan tekanan dasar sumur yang terendah dibandingkan fluida/lumpur manapun. Tekanan rendah ini bisa mengakibatkan ketidakstabilan pada formasi lemah. Apalagi kalau air terproduksi dan ada shale yang sensitif ke air tersebut maka heaving shale akan terjadi.

Kesulitan lainnya adalah friksi yang besar antara drill string dan sumurnya. Selain itu beberapa MWD sulit bekerja dengan compressibel fluids. Diperlukan Elektromagnetik MWD

Tabel V-2

Data untuk menghitung laju injeksi udara dan gas (SG=0,6) Agar kecepatan di anulus mencapai 3000 ft/men

Gambar. 5.30

Daerah Ledakan Campuran HC dan Udara Pada Tekanan (Bambang Tjondro, 2000)

5.4.2.2. Nitrogen dan Gas Alam

Pada metoda UBD, nitrogen dan gas dapat digunakan sebagai ganti udara yang berbahaya. Nitrogen dapat dicampurkan sebagai bagian dari fluida pemboran. Sirkulasi nitrogen tak usah harus murni N2 untuk mencegah kebakaran

di dasar sumur, campuran udara, nitrogen dan hidrokarbon tidak akan menyebabkan kebakaran kalau konsentrasi oksigen di bawah level tertentu. Di permukaan paling tidak 12,8% oksigen agar tidak terjadi kebakaran dan berapa persen batas ini tergantung tekanannya, atau dengan persamaan dapat ditulis sebagai berikut :

Omin = 13,98 – 1,68 log (P)……….. ...(5-5) dimana :

Omin = % oksigen

Gambar 5.31. menunjukkan korelasi ini. Untuk tekanan 3000 psi prosentase oksigen dalam campuran dengan methane dan nitrogen harus paling tidak 8,15%. Jadi nitrogen sangat baik untuk mencegah kebakaran, tetapi sayangnya biaya untuk nitrogen ini relatif mahal.

Gas alam (natural gas) bisa digunakan untuk pemboran seperti juga nitrogen, dengan perkecualian mudah menimbulkan kebakaran di permukaan.

5.4.2.2.1. Keuntungan dan Kelemahannya Adapun keuntungannya adalah :

ROP meningkat

Waktu pengeboran dipersingkat Penghematan biaya bit

Kebutuhan air (H2O) berkurang

Mengurangi biaya additive

Kemungkinan ledakan tidak ada (bila menggunakan N2)

Sedangkan kelemahannya adalah :

Masalah timbul bila ada aliran air dari formasi ke dalam sumur Erosi lubang bor dapat terjadi bila dinding sumur kurang kompak Pembengkakan biaya karena penyediaan N2

Untuk formasi/reservoir yang mengandung H2S, dibutuhkan peralatan

Gambar 5.31.

Prosentase oksigen minimum yang bisa menyebabkan kebakaran (Bambang Tjondro, 2000)

5.4.2.2.2. Pembersihan Lubang

Pembersihan lubang di sini berkaitan erat dengan kemampuan fluida tersebut untuk mengangkat cutting atau serpih bor ke permukaan. Pembersihan lubang dengan nitrogen hampir sama dengan pembersihan dengan udara. Seperti udara, aliran harus turbulent, karena itu pengaruh terbesar perbedaanya terletak pada densitasnya. Karena densitas nitrogen hanya 3% lebih rendah dari udara pada kondisi standar, maka effisiensi pengangkatan serpih bor hampir sama untuk injeksi di permukaan yang sama.

Batasan lainnya yang berlaku pada pemboran dengan udara tetap berlaku disini, misalnya tetap saja terjadi cincin lumpur, walaupun tanpa berakibat ledakan. Pipa terjepit masih mungkin terjadi. Air formasi masih menjadi persoalan. Selain udara, nitrogen dapat digunakan sebagai bahan fasa gas pada mist dan foam drilling, jika dijumpai air formasi yang jumlahnya banyak. Karena mahalnya pengadaan nitrogen ini, maka nitrogen hanya digunakan jika pemboran melalui suatu interval panjang seperti untuk sumur horisontal. Untuk sumur vertikal, jarang dipakai kecuali intervalnya banyak dan tebal.

5.4.3. Fluida Pemboran 2 Fasa (Aerated Drilling Fluid)

Pada aerated drilling fluid ini, fluidanya merupakan gabungan antara fluida fasa cair dengan fasa gas.

5.4.3.1. Mist

Mist merupakan suatu keadaan pada fluida pemboran dimana gas sebagai fasa kontinyu dan cairan sebagai fasa diskontinyu, jadi kenampakan fluida ini menyerupai kabut.

5.4.3.1.1. Keuntungan dan Kelemahannya Keuntungannya adalah :

ROP meningkat

Waktu pemboran dipersingkat Penghematan biaya bit

Kebutuhan air dikurangi Biaya additive diperkecil

Sedangkan kelemahannya adalah :

Akan timbul masalah bila ada aliran air dari formasi ke dalam lubang sumur Erosi lubang dapat terjadi pada dinding sumur yang tidak kompak

Kombinasi Udara-Mist, tidak cocok bila ada kandungan gas H2S dalam

formasi/reservoir

Biaya gas mahal jika tidak menggunakan udara kering, adanya biaya tambahan untuk pengkondisian air/gas dari dalam sumur, biaya peminjaman alat besar

Gambar 5.32. Tipe-tipe aliran fluida

(SPE 35320)

5.4.3.1.2. Pembersihan Lubang

Tetes cairan pada fluida mist ini bisa dianggap seperti serpih bor saja. Densitasnya lebih kecil dari serpih bor dan ukurannya lebih kecil. Dengan ini dianggap bahwa tetes mist tersebut bergerak sama dengan kecepatan gas dan slip velocity-nya sama dengan nol. Ia tak akan mengubah sifat gas sehingga mist drilling tidak akan lebih effisien dari pemboran dengan udara dalam hal transportasi serpih bor di anulus. Jadi secara teoritis, kecepatan fluida pada mist drilling ini harus secepat dry air drilling. Tetapi densitas fluida lain karena adanya mist tersebut. Tetes air juga menaikkan friksi. Keduanya akan mengakibatkan tekanan dasar sumur lebih besar dari udara saja. Selain itu densitas tersebut juga mengurangi slip velocity serpih bor dan tekanan BHP yang lebih tinggi menyebabkan kecepatan anulus lebih kecil untuk mist kalau injeksinya bervolume

sama. Karena itu injeksi dengan mist harus lebih banyak dari dengan udara untuk menyamakan kecepatan di anulus. Perubahan dari dry air ke mist drilling menyebabkan perlunya penambahan laju injeksi agar serpih tetap bisa diangkat.

Biasanya di pemboran dengan mist ini membutuhkan 30 – 40% lebih banyak injeksi udara tetapi tekanan stand pipe akan naik 100 psi (30-50%) untuk mencapai kondisi dimana kecepatan anulus 3000 ft/men. Gambar 5.33. menunjukkan perbandingan mist drilling dengan udara biasa agar kecepatan di anulus sama.

Busa (foam) dapat terjadi jika air formasi banyak dijumpai di lubang bornya. Viskositas foam lebih tinggi dari mist tetapi baik untuk mengangkat serpih bor.

5.4.3.1.3. Limitasi

Limitasi dari pemboran dengan menggunakan fluida yang menyerupai busa ini adalah hampir sama dengan gas yang lain, yaitu jika dinding sumur tidak stabil dan adanya aliran hidrokarbon dari reservoir. Pembuangan air ke permukaan sekitar 200–500 bbl/day merupakan masalah tersendiri selain dapat menimbulkan masalah karat. Selain itu adanya air bisa menyebabkan shale terganggu dan gugur.

Gambar 5.33.

Perbedaan volume injeksi yang dibutuhkan untuk pemboran dengan udara dan dengan mist

(Bambang Tjondro, 2000)

5.4.3.2. Foam

Busa (foam) dapat dipakai sebagai fluida sirkulasi dalam pemboran maupun komplesi dan produksi. Foam terdiri dari fasa cairan kontinyu yang membentuk struktur bulat dinding cairan yang membungkus gas. Viskositas foam bisa menjadi sangat tinggi bahkan di atas viskositas gas atau cairannya sendiri, tetapi densitasnya setengah lebih kecil dari air. Dengan sifat-sifat tersebut maka foam lebih baik dalam menahan serpih pemboran dan slip velocitynya kurang, sehingga injeksinya akan berkurang pula. Karena densitasnya lebih tinggi dari udara atau mist, maka laju penetrasi akan berkurang, walaupun karena underbalance maka masih lebih cepat dari lumpur biasa. Karena tekanan di anulus lebih tinggi maka kestabilan sumur akan lebih baik, sedangkan karena lajunya lebih rendah maka erosi lubang bor juga berkurang.

Udara adalah yang paling umum digunakan untuk foam ini, meskipun nitrogen juga sering digunakan. Foam berkualitas rendah bila lebih banyak cairannya begitu juga sebaliknya.

Pada pengeboran dengan menggunakan busa sebagai fluida pemborannya (foam drilling), terdiri dari cairan, gas, foamers, defoamers. Corrosion inhibitor, mungkin KCl dan lain-lain. Pada stiff foam airnya akan ditambah polymer untuk menghasilkan efek viskositas dan ini disebut viskosifyer.

5.4.3.2.1. Keuntungan dan Kelemahannya Keuntungan untuk stable foam adalah : ROP meningkat

Waktu pemboran dipersingkat Kebutuhan air berkurang

Memiliki kemampuan dalam pembersihan lubang Dapat mengatasi aliran air dari formasi

Kompatibel dengan fluida formasi seperti oil, air garam, calcium carbonat dan sebagainya.

Sedangkan kelemahan stable foam :

Pengeluaran biaya untuk penyediaan foamer

Penanganan air di permukaan dapat menyebabkan masalah lingkungan

Butuh peralatan yang khusus dipermukaan untuk pengkondisian fluida pemboran

Keuntungan stiff foam adalah : ROP meningkat

Waktu pemboran dipersingkat Penghematan biaya untuk bit

Mampu mengangkat padatan dengan baik Pembersihan lubangnya baik

Sedangkan kelemahan stiff foam adalah :

Adanya kemungkinan degradasi fluida jika minyak dan air asin/calcium carbonat memasuki lubang sumur

Biaya bahan kimia sebagai additive harus dipikirkan

5.4.3.2.2. Pembersihan Lubang

Foam untuk pemboran yang baik mirip shaving cream. Foam yang baik akan bisa mengangkat serpih pemboran pada laju yang cukup rendah. Ada beberapa faktor yang akan membuat pembersihan lubang sulit untuk diperhitungkan, diantaranya yaitu rheology foam sangat rumit dan sangat tergantung dari kualitas foam itu sendiri. Viskositas foam cukup tinggi sehingga pressure drop di anulus sangat tinggi dibandingkan gas, udara atau mist.

Kualitas foam juga tergantung tekanannya. Rheology sendiri berhubungan dengan tekanannya. Dan kalau ada campuran fluida formasi maka akan lebih

rumit lagi. Formasi gas akan menaikkan kualitas foam sehingga bisa-bisa pecah menjadi mist. Tetapi aliran cairan dari formasi akan mengurangi kualitas foam. Ini akan mengurangi viskositasnya dan densitas foam akan naik.

Karena viskositas foam pada stiffened foam lebih baik dari stable foam, maka pembersihan lubang akan lebih baik lagi bahkan pada kecepatan yang lebih rendah di anulusnya. Hal lain yang baik dengan stiffened foam adalah karena foam tetap akan stabil pada kualitas yang lebih tinggi dari foam biasa. Karena viskositas foam akan jatuh dengan pecahnya foam, stiffened foam akan tetap dan tidak akan pecah di anulus.

5.4.3.2.3. Kebutuhan Volume Air dan Udara Pada Foam

Untuk pemboran dengan menggunakan udara kering, grafik Angel dapat digunakan, tapi untuk fluida pemboran jenis busa (foam), grafik yang digunakan adalah grafik Krug dan Mitchell (OGJ, Feb. 7, 1972). Berdasarkan grafik ini, maka jumlah udara dan air untuk bermacam-macam kombinasi lubang bor dan drill pipe dapat diketahui (lihat lampiran). Grafik ini mempunyai keterbatasan, yaitu hanya dapat digunakan pada sumur vertikal.

5.4.3.2.4. Limitasi

Jika udara dipakai sebagai media gas pada pemboran dengan menggunakan fluida yang menyerupai busa ini (foam) maka laju karat peralatan akan naik. Karat dapat ditanggulangi dengan corrosion inhibitor yang kompatibel dengan foamer dan defoamer. Juga harus tahan terhadap fluida formasi jika ada. Pada formasi yang di bor dengan foam, kecepatan foam kecil dan erosi di dinding akan kecil. Tetapi tekanan dinding akan lebih tinggi dari kolom fluida foam di lubang bor. Dalam hal ini bisa terjadi ketidakstabilan yang menyebabkan lubang gugur. Seperti juga pada mist drilling, bisa saja digunakan inhibitor seperti polymer dan garam agar tidak terjadi kerusakan pada shale dan clay.

Stiff foam dapat menaikkan serpih bor pada kecepatan rendah. Ini menyebabkan bahwa pemboran pada lubang berdiameter besar juga dapat dilakukan dimana pemboran dengan udara kering (dry air drilling) dan mist

drilling akan terlalu besar kompressornya dan tidak akan ekonomis. Hal lain yang membatasi penggunaan foam drilling adalah sama seperti pada stable foam drilling sebelumnya.

5.4.3.3. Gasified Liquid

Untuk meringankan densitas fluida pemboran, maka injeksi gas ke cairan pemboran akan meringankan densitas lumpur tersebut. Gasified liquid sering dipakai untuk membor underbalanced. Umumnya tidak dipakai surfactant dan fluida terbanyak adalah cairan. Aliran dianulus akan merupakan gelembung gas dalam cairan dan bukan foam. Biasanya tekanan dasar sumur akan lebih tinggi dibandingkan dengan fluida pemboran yang diringankan fluidanya. Densitas biasanya 4 – 7 ppg. Tidak seperti pemboran dengan foam, cairan yang balik biasanya cukup bersih seperti lumpur biasa yang bisa disirkulasikan kembali ke sumur.

Pada saat ini cairan dasar biasanya fresh water, crude oil, gel mud atau kondensat, gasified dengan nitrogen atau juga natural gas (jarang).

Ada dua cara untuk memasukkan gas ke fluida pemboran, menginjeksikan gas ke cairan dipermukaan sebelum masuk ke drill pipe atau menginjeksikannya di anulus. Bisa juga kombinasi keduanya. Injeksi di anulus sumur harus dilakukan dengan pipa khusus dari permukaan ke anulus tersebut. Ini dilakukan dengan parasite tubing string yang ditempatkan bersamaan dengan casing yang terakhir atau anulus antara casing sementara yang digantungkan didalam casing yang tersemen. Atau untuk sumur gas lift yang akan didalamkan maka gas diinjeksikan di gas lift valve tersebut. Gambar 5.34. menunjukkan keempat cara injeksi gas untuk gasified liquid drilling.

5.4.3.3.1. Keuntungan dan Kelemahan Gasified Liquid Adapun Keuntungan gasified liquid ini adalah :

Waktu pemboran dipersingkat Penghematan biaya bit

Dapat digunakan pada sumur horisontal (tapi terbatas) Mengurangi terjadinya bahaya kebakaran di dalam sumur Sedangkan kelemahannya adalah :

Bila menggunakan parasite string, membutuhkan supply gas yang kontinyu Untuk sumur horisontal, keterbatasan alat jadi kendala utama

Potensial terjadinya korosi jika udara kering digunakan sebagai gasified-nya Untuk menghindari korosi dibutuhkan corrosion inhibitor

5.4.3.3.2. Kebutuhan Volume Udara Pada Gasified Liquid

Peramalan kehilangan tekanan jika pemboran dilakukan dengan gasified liquid, menggunakan asumsi aliran multifasa. Dalam hal ini ada cairan, gas dan padatan serpih bor. Tergantung dari cairan yang diinjeksikan dan adanya aliran dari formasi, maka aliran gas atau minyak yang berasal dari formasi dapat saja masuk ke dalam sumur. Pemboran dengan gasified liquid dapat dianalogkan dengan sumur gas lift, yang analisa keseluruhannya membutuhkan software komputer untuk mendapatkan hasil yang teliti.

Hubungan antara volume udara yang diperlukan, scf/bbl cairan, pengurangan densitas lumpur, densitas lumpur mula-mula dan kedalaman sumur oleh Poetmann dan Bergmann diperlihatkan oleh suatu contoh grafik gambar 5.35. untuk harga temperatur 150oF.

5.4.3.3.3. Pembersihan Lubang Bor

Pembersihan lubang bor tergantung dari sifat cairan dasar, keadaan dinding sumur (geometry lubang) dan inflow (aliran) dari formasi. Kecepatan anular 100 hingga 200 fpm dibutuhkan untuk membersihkan serpih pemboran dengan fluida tanpa viskosifyer. Untuk lubang sumur yang berdiameter relatif besar, cairan dasar harus dinaikkan kecepatannya untuk mendapatkan pembersihan lubang sumur yang effisien.

Gambar 5.34.

Keempat cara injeksi gas untuk gasified liquid drilling (Bambang Tjondro, 2000)

5.4.3.3.4. Limitasi

Pengalaman menunjukkan bahwa untuk formasi bertekanan rendah dan lajunya kecil dapat di bor dengan gasified liquid ini. Tetapi untuk formasi bertekanan tinggi, permeabilitas besar atau sumur yang tidak stabil dindingnya atau formasi yang banyak memproduksi air yang berlebih, adanya masalah karat dan laju penetrasi pemboran yang lambat, akan membatasi penggunaan metoda gasified liquid drilling ini.

Gambar 5.35.

Volume udara untuk mendapatkan pengurangan densitas lumpur pada temperatur fluida 150oF

(John McLennan)

5.5. Operasi Underbalanced Drilling

Menurut pelaksanaan operasinya metoda UBD ini dapat dibedakan menjadi (Bambang Tjondro., 2000) :

Flow drilling adalah operasi pemboran dimana akan ada aliran fluida formasi ke permukaan selama operasi pemboran berlangsung dan fluida pemborannya adalah cairan tanpa gas. Dengan flow drilling akan ada cairan hidrokarbon, gas atau air ikut naik ke atas dengan drilling fluids dan akan dipisahkan di permukaan.

Batas flow drilling adalah bagaimana aliran fluida di permukaan bisa ditanggulangi dengan peralatan yang ada. Bahkan permeabilitas besar, laju besar atau bertekanan besar juga dapat dilakukan dengan flow drilling jika peralatan permukaannya menunjang.

Gambar 5.36. Skema Flow Drilling