TEKNO EKONOMI PRODUKSI GLASIR BERBAHAN BAKU TUFA ANDESITIK PALIMANAN

Sudaryanto* dan Eko Tri Sumarnadi Agustinus*

Sudaryanto dan Eko Tri Sumarnadi Agustinus, Tekno Ekonomi Produksi Glasir Berbahan Baku Tufa Andesitik Palimanan, RISET – Geologi dan Pertambangan Jilid 16 No 2. Tahun 2006, hal.9 -23 Gambar 4, tabel 8

SARI : Serangkaian percobaan pembuatan glasir telah dilakukan dengan mengacu pada formula Seger (lime glaze system). Hasil percobaan menunjukkan bahwa dengan menambahkan sejumlah kapur dan bahan adetif tufa andesitik Palimanan dapat diperoleh sebagai bahan baku glasir industri keramik dan genteng. Untuk mengimplementasikan hasil penelitian tersebut kepada masyarakat telah dilakukan kajian tekno ekonomi dengan asumsi mendirikan pabrik glasir di Palimanan berkapasitas produksi 6 ton/hari. Kajian tekno ekonomi ini bertujuan untuk memberikan gambaran aspek teknis, ekonomis maupun aspek lingkungan akan kelayakan pabrik tersebut untuk di implementasikan kepada masyarakat industri keramik.

Hasil kajian menunjukkan bahwa secara teknis mendirikan pabrik glasir relatif mudah direalisasikan mengingat teknologi proses relatif sederhana karena dapat mengadopsi teknologi yang sudah ada. Evaluasi ekonomi dilakukan dengan mengggunakan discount factor sebesar 20 %, 2 (dua) model struktur pendanaan, dan 3 (tiga) metoda analisis kelayakan, yaitu metoda Pay Back Period (PBP), Net Present Value (NPV) dan

Profitability Index(PI). Berdasarkan hasil evaluasi ekonomi tersebut kedua model menunjukkan bahwa nilai PBP lebih kecil dari umur proyek, nilai NPV positip dan nilai PI >1. Nilai tersebut memberikan gambaran bahwa secara ekonomi memproduksi glasir 6 ton/hari cukup layak untuk dilaksanakan, apalagi didukung oleh ketersediaan bahan baku melimpah dan segmen pasar yang cukup jelas. Dari aspek lingkungan, pabrik galsir ini sekaligus dapat memberikan solusi penanganan limbah penambangan maupun limbah pengolahan industri batutempel tufa andesitik di daerah Palimanan.

ABSTRACT : A series of experiments to produce alternative glazing ware carried out employing the Seger Formula (lime glass system). The experiment proved that Palimanan andesite tuff could be used as raw material for glazing in the ceramic and roof-tile industries. The next step would be to market the idea to the industry. To achieve this object a techno-economic study for the establishment of a glazing factory with capacity of 6 tons/day to be built in Palimanan has been carried out, to evaluate the feseability of this endeavor to be implemented by the ceramic industry. The results of this study being the subject of this paper.

The analysis indicated that the establishment of such a factory will not present technical difficulties as the technology is available and relatively simple to adopt. The economic evaluation of the venture used a 20% discount factor, two budgeting structure models, and three economic feseability measures, comprising: pay-back period (PBP), net present value (NPV) and the profitability index (PI) over a project period of 6 (six) years. The economic evaluation for the two budgeting models showed a PBP < 1 indicating a PBP less than the project period, a positive NPV and PI > 1value, implying that the establishment of the glazing factory is economically feasible.

From the environmental point of view, the establishment of a glazing factory might represent a partial solution to cope with the waste of the andesitic tuff dimension stone industry.

PENDAHULUAN

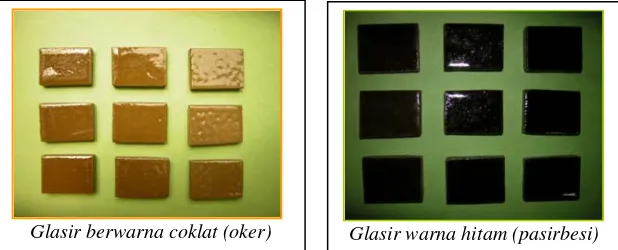

Serangkaian percobaan glasir telah dilakukan di Pusat Penelitian Geoteknologi LIPI semenjak tahun 2003 hingga tahun 2005, menghasilkan beberapa formula dan prototipe glasir alternatif industri keramik termasuk genteng. Tufa andesitik Palimanan telah terbukti dapat digunakan sebagai bahan baku glasir dengan menambahkan sejumlah kapur dan bahan aditif. Berbagai jenis glasir telah diperoleh, diantaranya glasir dasar yang bersifat transparan (glazzy, semi glazzy dan spongy glass) suhu bakar 1280oC, glasir berwarna untuk bodi

porcelen (suhu 1250oC), bodi stoneware (suhu 1150oC) dan bodi earthenware (suhu 1050oC). Khusus glasir berwarna bodi earthenware telah diuji coba terhadap produk genteng Jatiwangi (Eko T.S.A, dkk, 2005).

Walaupun hasil percobaan glasir telah menghasilkan beberapa formula dan prototipe glasir, namun permasalahannya adalah bagaimana mengimplementasikan hasil penelitian tersebut kepada masyarakat industri keramik termasuk genteng. Oleh karena itu, sebelum diimplementasikan kepada masyarakat industri perlu dilakukan kajian tekno ekonomi. Kajian tersebut meliputi aspek teknis, aspek ekonomi dan aspek lingkungan.

Kajian aspek teknis meliputi perencanaan produksi, yang menyangkut berapa besar kapasitas produksi dan bagaimana proses produksinya ? Kajian aspek ekonomi terutama untuk menganalisis layak atau tidak layaknya produksi glasir untuk dilaksanakan sesuai dengan perencanaan. Evaluasi ekonomi dilakukan dengan menggunakan discount factor sebesar 20 % setara dengan bunga bank dewasa ini, 2 (dua) model struktur pendanaan ( model 1 terdiri dari modal sendiri 60 % dan 40 % pinjaman bank, sebaliknya model 2 terdiri dari modal sendiri 40 % dan 60 % pinjaman bank) dan 3 (tiga) metoda analisis kelayakan, yaitu metoda Pay Back Period (PBP), Net Present Value (NPV) dan

Profitability Index (PI). Kajian aspek lingkungan untuk menilai bagaimana dampak positif maupun negatifnya terhadap lingkungan disekitarnya. Guna melengkapi data yang diperlukan dilakukan survey lapangan kompilasi data sekunder terutama untuk melihat potensi bahan

baku dan segmen pasar serta harga pasar baik yang menyangkut produk maupun peralatan produksi.

Hasil kajian tekno ekonomi ini diharapkan dapat memberikan jawaban layak atau tidak layaknya produksi glasir untuk dilaksanakan sesuai dengan perencanaan. Disamping itu dapat memberikan bahan masukan kepada pemerintah daerah Kabupaten Cirebon dalam pemanfaatan bahan galian tufa andesitik Palimanan menjadi lebih efisien. Akhirnya juga dapat memberikan gambaran bagi investor (pengusaha) yang tertarik untuk merealisasikan peluang bisnis hasil penelitian ini.

TERMINOLOGI Glasir hasil penelitian

Glasir merupakan lapisan gelas tipis dari bahan-bahan silikat yang menempel pada permukaan benda keramik setelah melalui proses pembakaran pada suhu tertentu hingga melebur. Secara teoritis komposisi glasir dapat disusun melalui perbandingan bahan-bahan yang digunakan, perbandingn oksida unsur-unsur setelah glasir terbentuk dan melalui pendekatan secara empiris yang dikemukakan kimiawan jerman yang kini dikenal sebagai formula Seger. Formula tersebut secara umum dapat diekspresikan sebagai : RO. X. Al2O3 Y. SiO2,

dimana RO adalah sejumlah komponen bersifat basa, X adalah komponen bersifat amfoter (netral) dan Y adalah komponen bersifat asam. Komponen basa dapat terdiri atas lebih dari satu unsur berupa alkali atau alkali tanah seperti Na2O, K2O, CaO, ZnO dan PbO yang sangat diperlukan dalam pembuatan glasir. Komponen-komponen tersebut terintegrasi dalam satu komponen yang dinyatakan dalam formula sebagai RO (Etsuzo K, 1973 , Stefanov S and Batschwarov S, 1988).

Sebagai gambaran untuk memperoleh glasir dasar yang bersifat transparan tersebut diperlukan sekitar 80 % berat tufa-andesitik dan 15 % berat kapur (limestone) serta bahan adetif sekitar 5 % berat total. Glasir berwarna dapat diperoleh dengan menambahkan sejumlah oksida logam atau campuran oksida logam 2 % hingga 12 % berat glasir dasar (Nuryanto, dkk, 2003). Menurunkan suhu lebur glasir antara lain dapat dilakukan dengan menambahkan sejumlah oksida bertitik lebur rendah antara lain borax (B2O5) dan PbO. Oksida timbal (PbO) kini dianjurkan untuk tidak digunakan, mengingat oksida logam ini termasuk menghasilkan gas katagori beracun (toxid). Hasil pengembangan glasir dasar diperoleh 3 (tiga) jenis glasir berwarna (Gambar 1), yaitu glasir berwarna untuk bodi porcelen (suhu 1250oC), bodi

stoneware (suhu 1150oC) dan bodi earthenware

(suhu 1050oC). Hasil uji aplikasi glasir berwarna bodi earthenware (suhu 1050oC) terhadap produk genteng jatiwangi diperlihatkan pada Gambar 2.

Peluang pasar bagi industri glasir ditentukan oleh kebutuhan segmen pasar. Segmen pasar glasir jika didasarkan atas suhu pembakarannya, maka dapat dikelompokkan menjadi 3 (tiga), yaitu glasir bodi porcelen (suhu 1250oC), bodi

stoneware (suhu 1150oC) dan bodi earthenware

(suhu 1050oC). Prediksi kebutuhan glasir nasional pada tahun 2006 diperkirakan mencapai 30.000 ton glasir bodi porcelen,56.000 ton bodi

stoneware dan 20.000 ton bodi earthenware

(Eko T.S.A, dkk, 2005). Dalam konteks ini produksi glasir hanya diperhitungkan untuk memenuhi kebutuhan produksi keramik jenis

earthenware termasuk diantaranya genteng berglasir. Sasaran pasarnya untuk memenuhi kebutuhan glasir industri genteng di sekitar daerah Palimanan dan Jatiwangi. Dengan demikian jika ditinjau dari segmen pasar, maka peluang pasar cukup jelas, mengingat disekitar lokasi bahan baku terdapat sentra industri keramik maupun sentra industri genteng tradisional Majalengka.

Glasir berwarna coklat (oker) Glasir warna hitam (pasirbesi)

Gambar 1. Glasir berwarna hasil penelitian

Menurut harian Republika (17 Januari 2005), di Jatiwangi saja lebih dari 1.000 pengusaha genteng tradisional dengan produksi rata-rata per hari mencapai 500.000 buah. Belum termasuk di sekitar Palimanan, atau industri genteng di daerah Kebumen, Jawa Tengah yang mencapai sekitar 15.000 produsen genteng tradisional. Jika ditinjau dari segmen pasar, usaha pembuatan glasir ini untuk direalisasikan cukup menjanjikan pada masa mendatang.

Ketersediaan bahan baku

Sebaran batuan tufa andesitik dapat diprediksi dengan mengacu dari Peta Geologi Lembar Ardjawinangun (Djuri, 1973), batuan tersebut termasuk batuan intrusi andesit yang menerobos batuan tufa. Luas sebaran batuan tersebut diperkirakan mencapai daerah seluas 12 Km2 atau sekitar 120 Ha. Jika tebal rata-rata yang dapat ditambang sekitar 30 m, maka jumlah cadangan potensial diperkirakan mencapai 36.000.000 m3 atau sekitar 97.200.000 ton. Diperkirakan batuan tufa andesitik mencapai sekitar 40 % atau sekitar 38.880.000 ton. Pemanfaatan batuan tersebut selama ini digunakan untuk industri batutempel, industri keramik dan tanah urug. Beberapa lokasi tufa andesitik telah ditambang, diantaranya G. Kuda dan G. Petot. Kapasitas produksi penambangan di G. Petot mencapai sekitar 200 m3 per hari, dan tidak semua produk tambang ini dapat digunakan sebagai batutempel. Diperkirakan 20 % dari kapasitas produksi atau sekitar 40 m3 per hari merupakan fragmen pecahan batuan yang dapat dikatagorikan sebagai limbah padat penambangan bahan baku batutempel (tufa-adesitik). Sedangkan dalam proses produksi batutempel juga menghasilkan limbah padat, berupa tepung gergaji dan fragmen sisa pemotongan batutempel yang diperkirakan mencapai 10 % dari total produksi atau sekitar 20 m3 per hari. Baik limbah penambangan bahan baku batutempel maupun pengolahan industri batutempel tersebut hingga kini belum dimanfaatkan secara optimal. Dengan demikian, jika akan dimanfaatkan sebagai bahan baku glasir maka ketersediaan bahan baku cukup melimpah.

TEKNOLOGI PROSES Skala produksi

Besarnya kapasitas produksi dihitung berdasarkan hasil analisis pasar, terutama untuk memenuhi kebutuhan konsumen industri genteng berglasir di daerah Palimanan dan Jatiwangi. Produksi genteng di kedua daerah tersebut diperkirakan mencapai sekitar 1.000.000 buah/hari. Jika 20 % dari produksi genteng tersebut adalah genteng berglasir, maka paling tidak terdapat sekitar 200.000 buah/hari. Kebutuhan glasir dihitung 10 % dari berat rata-rata genteng berglasir. Misalkan berat sebuah genteng berglasir jenis Morando rata-rata 3 kg/buah, maka kebutuhan glasir untuk kedua daerah tersebut mencapai sekitar 10 /100 x 3 kg/buah x 200.000 buah/hari = 60.000 kg/hari atau sekitar 60 ton/hari. Jika diambil 10 % dari seluruh kebutuhan glasir tersebut akan dipenuhi oleh jenis glasir ini, maka besarnya kapasitas produksi dapat ditentukan sebesar 6 ton/hari.

Kebutuhan bahan baku glasir dihitung berdasarkan reformulasi hasil percobaan glasir untuk jenis glasir bodi earthenware, dengan suhu bakar sekitar 1.050oC. Untuk menghasilkan produk glasir sebesar 6 ton/hari dengan mempertimbangkan faktor penyusutan dan faktor kehilangan dalam proses sebesar 20 %, maka dibutuhkan bahan baku glasir per hari dengan rincian sebagai berikut : Tufa andesitik (TA = 4,8 ton), kapur (CA = 0,70 ton), bahan tambahan (QA = 0,24 ton) dan borax (BX = 0,90 ton) dan oksida pewarna (OP = 0,30 ton).

Proses produksi

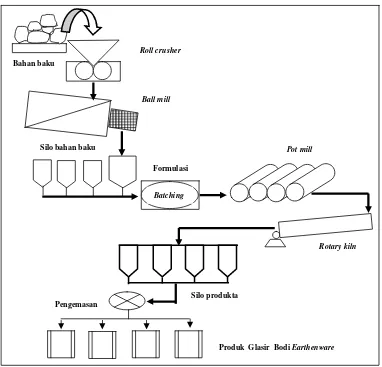

Secara umum proses produksi glasir dapat dilakukan melalui 4 (empat) tahap, yaitu penyiapan bahan baku, formulasi dan spesifikasi produk, pembuatan slip glasir (powder), quality control dan pengemasan produk.

♦ Tahap kedua adalah formulasi dan spesifikasi produk. Formulasi bertujuan untuk mempersiapkan komponen bahan baku sesuai dengan formula glasir. Mengingat bahwa setiap jenis bahan baku yang tertampung dalam silo akan mempunyai tingkat penyusutan yang berbeda dan memperhitungkan adanya kehilangan dalam proses, maka formula hasil percobaan perlu diformulasikan kembali. Sementara untuk spesifikasi produk perlu

terus dilakukan melalui pengembangan jenis produk, terutama untuk menghasilkan formula baru yang sesuai dengan kebutuhan konsumen.

♦ Tahap ketiga adalah pembuatan slip glasir

(powder).Tujuannya adalah untuk

memperoleh slip glasir sesuai dengan hasil formulasi dalam kondisi kering dan benar-benar homogen.

♦ Tahap keempat adalah quality control dan pengemasan produk. Quality control

bertujuan untuk memberikan jaminan kualitas produk bagi konsumen. Sedangkan pengemasan produk dilakukan melalui proses pengepakan dan pemberian lebel

sesuai dengan jenis produk glasir dimaksudkan agar menarik bagi konsumen. Proses produksi glasir berkapasitas 6 ton/hari masih relatif sederhana. Tahapan proses Roll crusher

Ball mill

Silo bahan baku

Batching

Pot mill

Rotary kiln

Silo produkta Pengemasan

Produk Glasir Bodi Earthenware Bahan baku

Formulasi

produksi ini seperti diperlihatkan pada bagan alir Gambar 3. Menilik kebutuhan bahan baku utama (tufa-andesitik) yang hanya sekitar 4,8 ton/hari atau sekitar 3 m3/hari dengan asumsi bahwa nisbah berat/volume tufa andesitik sekitar 1,6 ton/m3, maka kebutuhan bahan baku ini sesungguhnya cukup terpenuhi dari limbah industri batutempel yang pada umumnya terbuang atau dimanfaatkan sebagai tanah urug. Ukuran butir limbah industri ini pada umumnya kurang dari 5 cm (kerakal), bahkan untuk tailing dari proses pemotongan pada umumnya berukuran halus (tepung gergaji) yang secara tidak langsung telah membantu dalam mereduksi ukuran butir. Tetapi permasalahannya adalah bahwa dalam memproduksi batutempel tidak hanya sejenis tufa andesitik Palimanan saja, melainkan beraneka ragam jenis batuannya, sehingga perlu selektif (tidak semua dapat dimanfaatkan sebagai bahan baku glasir).

Preparasi bahan baku untuk skala produksi ini cukup dilakukan dengan menggunakan sebuah roll crusher kecil berkapasitas 2 ton/jam, hasil crushing berukuran < 1 cm dan ditampung dalam material bin. Untuk mendapatkan ukuran butir yang lebih halus digunakan ball mill

berkapasitas 1 ton/jam yang dilengkapi dengan

revolving screen sehingga secara kontinyu dapat menghasilkan bahan baku berukuran lebih halus dari (- 200 #). Hasil penggerusan (ball mill) ditampung dalam sebuah silo, terpisah dengan bahan baku lainnya sebelum diproses pada tahap berikutnya.

Formulasi glasir dilakukan melalui penimbangan (batching) semua komponen bahan baku sesuai dengan formula yang telah ditentukan. Spesifikasi produk dapat dilakukan untuk memenuhi permintaan pasar, misalnya warna khusus glasir yang dipesan oleh pihak konsumen. Pembuatan slip glasir dilakukan melalui proses pencampuran dan penggerusan dengan menggunakan 4 buah pot mill

berkapasitas 1,5 ton/ 12 jam. Selanjutnya dilakukan pemanasan dalam sebuah rotary kiln

pada suhu sekitar 550oC dan diharapkan dapat diperoleh slip glasir berukuran butir (- 325 #) yang bersifat kering dan benar-benar homogen. Hasil proses ini selanjutnya ditampung dalam

silo produkta untuk dilakukan pengemasan dan siap dipasarkan.

EVALUASI EKONOMI

Evaluasi ekonomi merupakan perhitungan nilai ekonomi yang diperlukan dalam disain pembuatan pabrik glasir. Dalam konteks ini diberikan gambaran mengenai evaluasi ekonomi produksi glasir dengan kapasitas produksi sekitar 6 ton / hari. Produksi glasir skala menengah ini merupakan kondisi paling ideal jika dibandingkan dengan skala produksi glasir yang lebih kecil maupun skala yang lebih besar . Kapasitas produksi skala kecil hanya mampu memenuhi kebutuhan satu pabrik genteng saja, sementara untuk produksi skala besar akan beresiko lebih tinggi dalam pemasaran produknya.

Perhitungan ekonomi mengacu Stermole F.J, 1990, menyangkut tentang berapa besar jumlah komponen biaya yang diperlukan seperti biaya investasi, biaya operasi yang akan dikeluarkan, hingga ke skenario stuktur pendanaan yang akan dilakukan dan bagaimana evaluasi ekonominya. Untuk evaluasi ekonomi akan digunakan

discount factor sebesar 20 % setara dengan bunga pinjaman bank yang berlaku saat ini.

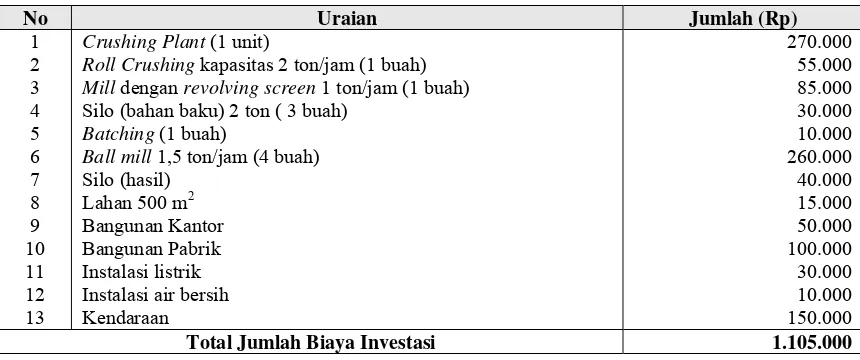

Komponen biaya

Biaya pra-investasi merupakan biaya paling awal yang diperlukan untuk mengurus perijinan dan persyaratan dalam melaksanakan usaha. Biaya tersebut meliputi biaya persiapan termasuk biaya konsultan, biaya studi kelayakan, biaya amdal, biaya perjalanan dan pengurusan perizinan hingga diperolehnya izin usaha. Biaya pra-investasi secara rinci disajikan pada Tabel 1.

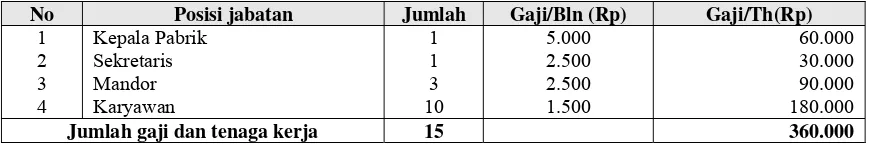

Disamping biaya investasi, upah gaji tenaga kerja dapat dikelompokkan dalam komponen biaya. Besarnya upah gaji dan kebutuhan tenaga kerja disajikan pada Tabel 3, yang menunjukkan jenis jabatan dan jumlah personil serta rincian gaji setiap personil. Biaya produksi dan non produksi yang dibutuhkan untuk menjalankan proyek pertahun diperlihatkan pada Tabel 4.

Di dalam memproduksi glasir ini, selain biaya produksi masih terbebani pula biaya-biaya yang berkaitan dengan hasil produksi atau harga penjualan. Beban tersebut meliputi : pajak ppn dan pph ditetapkan sebesar 11,5 % dari hasil penjualan . Biaya produksi merupakan biaya langsung yang dibutuhkan untuk operasional

kegiatan pabrik, komponen biaya per tahun selama 5 tahun produksi terlihat di Tabel 5, khusus pada tahun pertama diperhitungkan sekitar 60 % kapasitas produksi.

Pendapatan (nilai jual glasir)

Pendapatan kotor berdasarkan kapasitas produksi glasir sebesar 6.000 kg/hari, jika harga glasir Rp 3.000,-/kg maka nilai jual glasir selama satu tahun (300 hari) adalah sebesar Rp 5.400.000.000,- dan untuk tahun pertama sebesar Rp 3.240.000,-

No Uraian Biaya Jumlah (Rp)

1 2 3 4 5

Persiapan dan perijinan Biaya Studi Kelayakan Biaya RKL-UPL Biaya Konsultan Perjalanan dan servis

10.000 100.000 100.000 100.000 50.000

Total Jumlah Biaya Pra Investasi 360.000

No Uraian Jumlah (Rp)

1 2 3 4 5 6 7 8 9 10 11 12 13

Crushing Plant (1 unit)

Roll Crushing kapasitas 2 ton/jam (1 buah)

Mill dengan revolving screen 1 ton/jam (1 buah) Silo (bahan baku) 2 ton ( 3 buah)

Batching (1 buah)

Ball mill 1,5 ton/jam (4 buah) Silo (hasil)

Lahan 500 m2 Bangunan Kantor Bangunan Pabrik Instalasi listrik Instalasi air bersih Kendaraan

270.000 55.000 85.000 30.000 10.000 260.000 40.000 15.000 50.000 100.000 30.000 10.000 150.000

Total Jumlah Biaya Investasi 1.105.000

Tabel 1. Biaya Pra Investasi

(Dalam ribuan rupiah)

Tabel 2. Biaya Investasi

Modal dan struktur pendanaan

Modal adalah jumlah dana yang diperlukan sebagai modal tetap, modal kerja dan bunga modal. Modal tetap adalah besarnya dana yang diperlukan untuk biaya pra investasi dan biaya investasi usaha pabrik glasir. Besarnya

modal tetap yang diperlukan adalah sebesar Rp 1.465.000.000,-

Modal kerja adalah suatu dana yang dibutuhkan untuk membiayai operasi sehari-hari suatu usaha sebelum perusahaan yang bersangkutan dapat membiayai dirinya sendiri

No Posisi jabatan Jumlah Gaji/Bln (Rp) Gaji/Th(Rp)

1 2 3 4

Kepala Pabrik Sekretaris Mandor Karyawan

1 1 3 10

5.000 2.500 2.500 1.500

60.000 30.000 90.000 180.000

Jumlah gaji dan tenaga kerja 15 360.000

No Jenis Biaya Produksi dan non-produksi Jumlah (Rp)

1 2 3 4 5 6 7 8

Biaya bahan baku produksi Gaji dan tenaga kerja Biaya rutin kantor

Depresiasi dan Amortisasi selama 5 tahun

Jaminan Sosial : 15 orang x Rp1.500.000,-/org/tahun Asuransi : 15 orang x Rp 1.500.000/org/tahun Biaya Pemasaran : 6000 x 300 x Rp 100,- Royalty : 6.000 x 300 x Rp 50,-

1.635.000. 360.000. 60.000. 183.000. 22.500. 22.500. 180.000. 90.000.

Jumlah Biaya Produksi dan non-produksi 2.553.000.

Uraian TH. I II III IV V

1. Biaya bahan baku 2. Gaji karyawan 3. Biaya rutin kantor

981.000 216.000 36.000

1.635.000 360.000 60.000

1.635.000 360.000 60.000

1.635.000 360.000 60.000

1.635.000 360.000 60.000

Jumlah 1.233.000 2.055.000 2.055.000 2.055.000 2.055.000

Tabel 3. Upah gaji dan tenaga kerja per tahun

(Dalam ribuan rupiah)

Tabel 4. Jenis biaya produksi dan non-produksi

(Dalam ribuan rupiah)

Tabel 5. Biaya Operasi

dari hasil penjualan produk. Dana ini pada hakekatnya adalah biaya operasi bagi perusahaan. Perkiraan masa pembiayaan sampai perusahaan sudah mendapatkan dana untuk operasional diperlukan selama 3 bulan. Kebutuhan modal kerja di tahun pertama adalah sebesar Rp . 570.000.000,-

Bunga modal merupakan bunga dari jumlah biaya investasi yang diperlukan atau dikeluarkan selama masa persiapan dan kontruksi, dengan perkiraan masa kontruksi selama 6 bulan. Bunga modal yang belum terbayarkan selama masa kontruksi 6 bulan, adalah sebesar Rp. 146.500.000,-

Dengan demikian jumlah seluruh Modal yang dibutuhkan pada awal proyek (Modal tetap + Modal kerja + Bunga modal) adalah Rp. 2.181.500 .000,-

Struktur pendanaan dilakukan dalam 2 (dua) model, yaitu Model I terdiri dari : 60 % modal pinjaman dan 40 % modal sendiri, sedangkan Model II terdiri dari : 40 % modal pinjaman dan 60 % modal sendiri. Sumber modal dapat diperoleh dari pinjaman Bank dan modal sendiri, untuk itu diperlukan kajian diantara pemodelan dalam sistem pendanaan , sehingga dapat diperoleh gambaran konsekuensi finansial kedua model tersebut (Tabel 6).

Kelayakan ekonomi

Dalam analisa kelayakan pertama-tama yang harus disusun adalah aliran kas (cash flow) dari perusahaan dalam kurun waktu 5 tahun kedepan. Dalam analisa akan digunakan tiga (3) metoda, yaitu : Metoda pay back period (PBP), Metoda net present value (NPV) dan Metoda profitability Index (PI).

Metoda pay back period (PBP) ini mencoba mengukur seberapa cepat suatu invetasi bisa kembali. Karena itu satuan hasilnya bukan presentase, tetapi satuan waktu, seperti tahuan atau bulan (Bambang Riyanto,1980). Kalau periode ”payback” ini lebih pendek dari umur pabrik maka proyek dikatakan menguntungkan, sedangkan kalau lebih lama proyek ditolak.

Metoda net present value (NPV) ini menghitung selisih antara nilai sekarang investasi dengan nilai sekarang penerimaan kas

bersih dimasa yang akan datang. Untuk menghitung nilai sekarang tersebut telah ditentukan tingkat bunga yang berlaku yaitu sebesar 20 %. Apabila nilai sekarang penerimaan-penerimaan kas bersih dimasa yang akan datang lebih besar dari pada nilai sekarang investasi, maka proyek ini dikatakan menguntungkan. Sedangkan apabila lebih kecil (negatif), proyek ditolak karena dinilai tidak mengntungkan.

Metoda profitability Index (PI) ini menghitung perbandingan antara nilai sekarang penerimaan-penerimaan kas bersih dimasa datang dengan nilai sekarang investasi. Kalau profitability indeknya lebih besar dari 1 (satu), maka proyek dikatakan menguntungkan, tetapi kalau kurang dikatakan tidak menguntungkan.

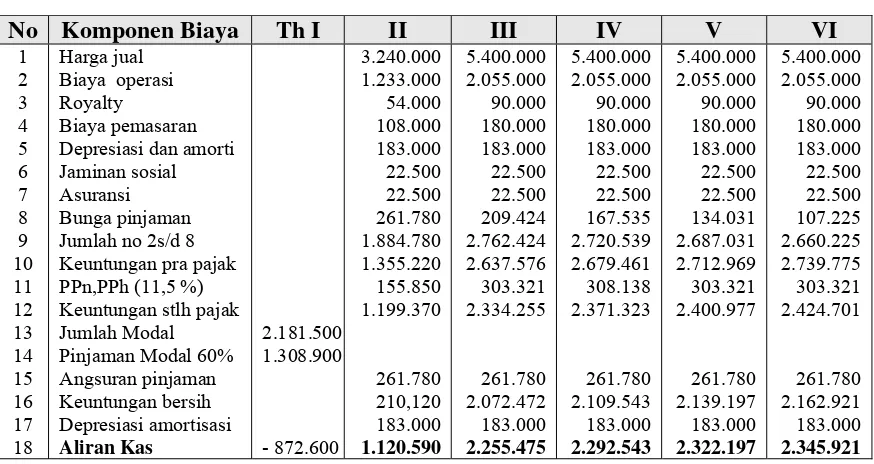

Perhitungan kelayakan ekonomi jika modal pinjaman 60 %

Hasil perhitungan aliran kas untuk produksi glasir 6 ton/hari dengan modal pinjaman 60 % dan modal sendiri 40 % seperti disajikan pada Tabel 7. Berdasarkan tabel tersebut akan dilakukan analisis kelayakan dengan menggunakan ketiga metoda, yaitu :

Metoda Pay Back Periode (PBP), Net Present Value (NPV) dan Profitability index (PI). Target produksi uji coba untuk tahun pertama (II) sebesar 60 % dari total produksi, selanjutnya target peroduksi 100 % diperkirakan mulai tahun kedua (III) hingga tahun ke lima (VI). Modal usaha sebesar Rp 2.181.500.000,- dengan modal pinjaman 60 % sebesar Rp 2.181.500.000,- , diperoleh nilai PBP = 2 tahun 10,1 bulan artinya bahwa investasi ini dapat kembali selama 2 (dua) tahun 10,1 bulan . Dengan demikian lebih pendek dari umur proyek.Besarnya nilai NPV = RP 2.935.241.0000,- (positip) dengan nilai PI = 1,3 (lebih besar dari satu).

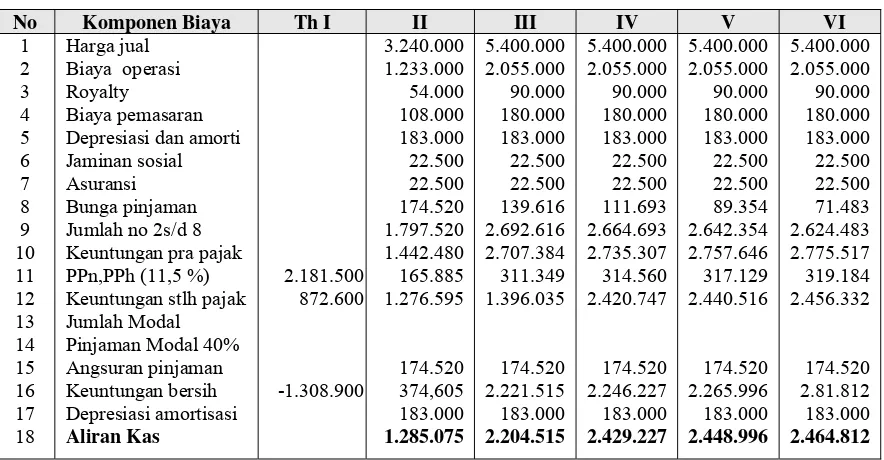

Perhitungan kelayakan ekonomi jika modal pinjaman 40 %

tersebut akan dilakukan analisis kelayakan dengan menggunakan ketiga metoda, yaitu :

Metoda Pay Back Periode (PBP), Net Present Value (NPV) dan Profitability index (PI). Target produksi uji coba untuk tahun pertama (II) sebesar 60 % dari total produksi, selanjutnya target peroduksi 100 % diperkirakan mulai tahun kedua (III) hingga tahun ke lima (VI). Modal usaha sebesar Rp 2.181.500.000,- dengan modal

pinjaman 40 % sebesar Rp 872.600.000,- ,

diperoleh PBI 2 th, 8 bulan artinya bahwa

investasi ini dapat kembali selama 2 tahun 8 bulan. Dengan demikian lebih pendek dari umur proyek. Besarnya nilai NPV = RP 2.993.614.000,- (positip) dengan nilai PI = 1,3

(lebih besar dari satu). Hasil analisis diatas menunjukkan bahwa

Pay Back Period atau titik dimana modal dapat kembali menunjukkan lebih kecil dari umur rencana proyek. NPV positip, profitability

No Uraian Pinjaman Bank Modal Sendiri

60 % 40 % 40 % 60 %

Jumlah 1.308.900. 872.600 872.600 1.308.900

No Komponen Biaya

Th I

II

III

IV

V

VI

Biaya operasi RoyaltyBiaya pemasaran Depresiasi dan amorti Jaminan sosial Asuransi Bunga pinjaman Jumlah no 2s/d 8 Keuntungan pra pajak PPn,PPh (11,5 %) Keuntungan stlh pajak Jumlah Modal Pinjaman Modal 60% Angsuran pinjaman Tabel 6. Struktur Pendanaanuntuk investasi = Rp

2.181500.000,-(Dalam Ribuan Rupiah)

Tabel. 7. Perhitungan Aliran Kas Dengan Modal Pinjaman 60 %

Jumlah modal = Rp 2.181.500.000,-

Modal pinjaman 60 % = Rp 1. 308.900.000,-

ndex menghasilkan lebih dari satu (1). Hal tersebut memberikan gambaran bahwa proyek ini ditinjau dari segi keuangan layak untuk dilaksanakan.

Dalam kelayakan ekonomi ini di lakukan pula analisis kepekaan terhadap aliran kas , apabila ada kenaikan biaya operasi sebesar 10 % per tahun mulai tahun ke dua (III) dan harga jual mengalami penurunan 10 % per tahun mulai tahun kedua (III) . Analisis ini dimaksudkan apakah dengan adanya kenaikan biaya operasi dan penurunan harga jual proyek masih layak untuk dilaksanakan. Dengan perhitungan yang sama untuk aliran kas , hasil perhitungan kelayakan ekonomi pada analisis kepekaan jika modal pinjaman 60 %, diperoleh PBI 2 th, 9,6 bulan artinya bahwa investasi ini dapat kembali selama 2 tahun 9,6 bulan . Dengan demikian lebih pendek dari umur proyek. Besarnya nilai

NPV = RP 3.840.423.000,- (positip) dengan nilai PI = 1,7 (lebih besar dari satu).

Untuk perhitungan kelayakan ekonomi pada analisis kepekaan jika modal pinjaman 40 %, diperoleh PBI 2 th, 10 bulan artinya bahwa investasi ini dapat kembali selama 2 tahun 10 bulan. Dengan demikian lebih pendek dari umur proyek. Besarnya nilai NPV = RP 4.268.994.000,- (positip) dengan nilai PI = 1,9 (lebih besar dari satu).

PEMBAHASAN Kajian aspek teknis

Glasir alternatif industri genteng ini mempunyai beberapa keunggulan dibanding glasir yang selama ini digunakan, diantaranya bahwa glasir tersebut termasuk slip glasir yang bersifat non-timbal (PbO). Prospek ke depan untuk mendirikan pabrik glasir skala menengah di Palimanan, sesungguhnya merupakan peluang bisnis yang cukup menjanjikan bagi UKM (Usaha Kecil Menengah). Secara teknis mudah direalisasikan, karena menerapkan teknologi

No Komponen Biaya Th I II III IV V VI Biaya operasi Royalty

Biaya pemasaran Depresiasi dan amorti Jaminan sosial Asuransi Bunga pinjaman Jumlah no 2s/d 8 Keuntungan pra pajak PPn,PPh (11,5 %) Keuntungan stlh pajak Jumlah Modal Pinjaman Modal 40% Angsuran pinjaman Tabel. 8. Perhitungan Aliran Kas Dengan Modal Pinjaman 40 %

Jumlah modal = Rp 2.181.500.000,- Modal pinjaman 40 % = Rp 872.600.000,-

proses yang relatif sederhana dan mengadopsi teknologi yang sudah ada. Bahan baku utama cukup melimpah dan merupakan limbah industri batutempel (tufa-andesitik). Bahan baku lainnya seperti kapur juga terdapat di Palimanan, sedangkan bahan adetif, oksida pewarna maupun borax mudah diperoleh di pasar bebas.

Kajian aspek ekonomi

Penelitian ini dilatarbelakangi masalah bagaimana cara memanfaatkan limbah industri batutempel lebih optimal. Atau dengan kata lain bagaimana penelitian ini dapat memberikan nilai tambah sumberdaya bahan galian tersebut (tufa-andesitik) sehingga mampu memberikan peluang berusaha bagi masyarakat industri di sekitar Palimanan.

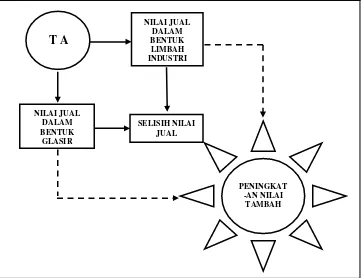

Analisis peningkatan nilai tambah sumberdaya mineral (tufa-andesitik) dilakukan melalui tahapan seperti diperlihatkan pada bagan alir Gambar 4. Tufa-andesitik (TA) :

Bahan baku utama glasir dapat diperoleh baik langsung dari limbah penambangan maupun dari limbah industri batutempel di daerah Palimanan. Bentuk limbah padat ini dari yang berukuran kerakal hingga yang berukuran halus berupa tepung gergaji (pemotongan batu tempel). Nilai jual dalam bentuk glasir : Untuk mengetahui nilai jual glasir dapat dihitung dari kapasitas produksi per hari, jika kapasitas produksi 6 ton per hari dengan harga glasir Rp 3.000 / kg, maka nilai jual glasirr = 6.000 kg/hari x Rp 3.000,- / kg = Rp 18.000.000,-/hari. Nilai jual dalam bentuk limbah : Kapasitas produksi glasir sebesar 6 ton/hari diperlukan bahan baku berupa tufa andesitik sebesar 4,8 ton/hari. Jika harga jual bahan baku dalam bentuk limbah diperhitungkan dengan asumsi bahwa harga limbah hanya diperhitungkan sebagai ongkos bongkar/muat dan ongkos angkut sebesar Rp 100,-/kg, maka nilai jual dalam bentuk limbah = 4.800 kg/hari x Rp 100,-/kg = Rp 480.000,-/hari. Selisih nilai jual : Selisih antara nilai jual dalam bentuk glasir terhadap nilai jual dalam bentuk limbah = Rp 18.000.000,-/hari - Rp 480.000,-/hari = Rp 17.520..000,- /hari. Jika biaya produksi dan lain-lain diperhitungkan mencapai 90 %, dan keuntungan bersih diasumsikan 10 %, maka = 10 % x Rp 17.520.000,- / hari = Rp

1.752.000,-/hari. Peningkatan nilai tambah : Besarnya peningkatan nilai tambah yang dinyatakan dalam bentuk % (persen) = Rp 1.752.000 /Rp 480.000,- x 100 % = 365 % atau dapat meningkatkan nilai tambah bahan galian tufa-andesitik sebagai bahan baku glasir keramik sekitar 4 kali lipat.

Sebelum dihitung secara tekno-ekonomi sebetulnya memproduksi glasir ini sudah nampak prospek, sebagai gambaran bahwa glasir alternatif ini menggunakan bahan baku dengan biaya yang relatif murah, karena bahan baku utama (80 %) merupakan limbah industri batutempel (tufa-andesitik). Glasir alternatif ini hanya dengan harga jual sebesar Rp 3.000,-/kg, relatif lebih murah jika dibandingkan dengan harga glasir yang ada di pasar yang berkisar antara Rp 5.000,-/kg hingga Rp 6.000,-/kg. Sementara segmen pasar cukup jelas, mengingat bahwa di sekitar Palimanan juga terdapat sentra industri genteng maupun sentra industri keramik yang tentu membutuhkan bahan glasir. Apalagi jika usaha glasir dikelola secara terpadu, misalnya berkolaborasi dengan industri genteng berupa jasa pengglasiran produknya, maka akan lebih mempunyai nilai ekonomis. Prospek pengembangan usaha glasir ini dimasa mendatang dapat dilakukan dengan memperluas peluang pasar. Misalnya untuk konsumsi sentra industri keramik di Plered (Purwakarta), Klampok (Banjarnegara), Kasongan (Yogyakarta) atau sentra industri genteng di Kebumen (Jawa Tengah) maupun daerah lainnya di Indonesia.

Tinjauan dari aspek ekonomi memberikan indikasi bahwa usaha glasir ini dapat memberikan keuntungan yang cukup signifikan. Hasil evaluasi ekonomi pada harga tetap dan biaya operasi tetap per tahun serta evaluasi ekonomi apabila biaya operasi naik 10 % per tahun dan hasil penjualan menurun 10 % per tahun , menunjukkan bahwa baik dengan modal pinjaman bank 60 % dan 40 % modal sendiri atau sebaliknya menunjukkan hasil positif (menguntungkan). Artinya bahwa dari hasil analisis Pay Back Period menunjukkan bahwa titik dimana modal dapat kembali lebih kecil dari umur rencana proyek. Nilai NPV positip,

satu (1). Kondisi tersebut memberikan gambaran bahwa usaha tersebut jika ditinjau dari segi keuangan sangat layak untuk dilaksanakan.

Kajian aspek lingkungan

Jika usaha glasir ini dapat direalisasikan, maka paling tidak akan memberikan dampak positif bagi masyarakat sekitar Palimanan dan Jatiwangi. Perkiraan dampak positif tersebut antara lain : Dapat memberikan nilai tambah bahan galian, khususnya tufa-andesitik. Mengurangi limbah padat industri batutempel. Memberikan peluang berusaha bagi usaha kecil menengah (UKM). Menciptakan peluang kerja bagi masyarakat Palimanan. Membantu kebutuhan bahan glasir bagi industri genteng. Dapat meningkatkan PAD Palimanan melalui pajak dan retrebusi. Perkiraan dampak negatifnya, bahwa usaha glasir ini

merupakan pesaing bagi usaha glasir (frit) , sehingga dapat mengurangi jatah pasokan glasir industri genteng di daerah Palimanan dan Jatiwangi.

Ditinjau dari aspek lingkungan, mendirikan usaha glasir ini disamping dapat membantu kebutuhan bahan glasir industri genteng di Palimanan dan Jatiwangi, juga sekaligus dapat mengurangi limbah padat industri batutempel. Meskipun tidak secara signifikan dapat mengatasi dampak lingkungan, paling tidak dapat memberikan solusi dalam penanganan limbah padat penambangan dan pengolahan batutempel di Palimanan. Sehingga pemanfaatan bahan galian khususnya tufa-andesitik menjadi lebih efisien. Sebagai penutup, tinggal siapa yang mau merealisasikan peluang bisnis ini ?

T A

NILAI JUAL DALAM BENTUK LIMBAH INDUSTRI

NILAI JUAL DALAM BENTUK

GLASIR

SELISIH NILAI JUAL

PENINGKAT -AN NILAI

TAMBAH

KESIMPULAN

Hasil kajian tekno ekonomi tentang industri glasir alternatif ini dapat disimpulkan sebagai berikut :

1. Bahan baku utama berupa tufa andesitik dan kapur cukup melimpah, sedangkan bahan adetif mudah diperoleh di pasar bebas.

2. Secara strategis dapat memberikan nilai tambah bahan galian khususnya tufa-andesitik, jika diusahakan sebagai bahan baku glasir dapat memberikan nilai tambah hingga 4 kali lipat.

3. Secara teknis mudah direalisasikan, karena mengadopsi teknologi yang sudah ada dan relatif sederhana. Sebagai gambaran diberikan model teknologi proses produksi setingkat UKM dengan memproduksi glasir berkapasitas 6 ton/hari.

4. Secara tekno ekonomi dapat memberikan indikasi bahwa usaha glasir ini layak untuk diusahakan dan dapat memberikan keuntungan yang cukup signifikan.

5. Usaha ini dapat mengurangi dampak terhadap lingkungan, paling tidak dapat memberikan salah satu solusi dalam penanganan limbah padat penambangan dan pengolahan batutempel di Palimanan.

UCAPAN TERIMAKASIH

Ucapan terima kasih kami sampaikan kepada Kepala Pusat Penelitian Geoteknologi dan semua pihak yang telah membantu dari sejak awal penelitian hingga berakhirnya penelitian ini. Spesial ucapan terima kasih juga kami sampaikan kepada Dr. Fred Hehuwat atas bimbingan dan pengarahan selama penulisan karya tulis ini.

DAFTAR PUSTAKA

Bambang, R,. 1980, Dasar-dasar Pembelanjaan Perusahaan, Yayasan Badan Penerbit Gajah Mada, Yogyakarta.

Djuri, 1973., Peta Geologi Lembar Ardjawinangun, Djawa Barat, Direktorat Geologi, Departemen Pertambangan Republik Indonesia, Bandung.

Eko Tri Sumarnadi Agustinus, Sunaryo Wibowo, Gurharyanto, Endro Bhakti dan Nyanjang., 2005, Pembuatan Glazur Keramik Berbasis Tufa Andesitik : Sebagai Glazur Alternarif Industri Keramik (Genteng), Laporan Penelitian Tolok Ukur : 4977.0268, Inventarisasi Sumberdaya Alam, Pusat Penelitian Geoteknologi – Lembaga Ilmu Pengetahuan Indonesia, Bandung.

Etsuzo, K., 1973, The Fundamental sof Gaze

Preparation, Nagoya International

Training Center (NITC), Japan International Cooperation Agency (JICA), Nagoya, Japan.

Nuryanto, RIF Wenas dan Soesilowati., 2003,

Pengembangan Warna Glasir Dengan Penambahan Oksida Pada Lime Barium

Glaze, Jurnal Keramik dan Gelas

Indonesia, Vol 12 No. 2 Th. 2003, Balai Besar Keramik, Badan Penelitian dan Pengembangan Industri dan Perdagangan, Departemen Perindustrian dan Perdagangan Republik Indonesia, Bandung.

Stefanov, S und Batcshwarov, S., 1988, Keramik Glazuren : Chemie, Technologie und Anwendung mit 1.400 Rezepten (Ceramic Glazes : Chemistry, Technology and Practical Aplications with 1.400 Glaze Formulae), Bauverlag GmbH, Weesbaden und Berlin.