TEKNOLOGI MINYAK DAN GAS BUMI PROSES-PROSES PEMURNIAN

Makalah di Buat Untuk Memenuhi Tugas Mata Kuliah Teknologi Minyak dan Gas bumi

Disusun Oleh :

Dentri Irtas (061240411521)

Findi Agustianti (061240411526)

Nur Wahida Rahmadhani (061240411532)

Yuhanah (061240411542)

Kelas 4 EGB

Dosen Pengajar : Ir. Erlinawati, M.T

PROGRAM STUDI DIV TEKNIK ENERGI JURUSAN TEKNIK KIMIA

KATA PENGANTAR

Alhamdulillah, kami panjatkan puji dan syukur kehadirat Allah Yang Maha Pengasih lagi Maha Penyayang. Berkat rahmatnya, kami dapat menyelesaikan penyusunan makalah dengan judul “Teknologi Minyak dan Gas Bumi” dengan tepat waktu sesuai rencana.

Makalah ini merupakan tugas yang dibuat oleh mahasiswa jurusan Teknik Energi sebagai salah satu syarat memenuhi kontrak perkuliahan. Makalah ini berisi hal-hal yang berkaitan dengan judul diatas. Makalah ini juga dilengkapi dengan daftar pustaka yang menjelaskan sumber dari isi makalah kami.

Penulis menyadari bahwa makalah ini masih belum sempurna. Oleh karena itu, kritik dan saran dari pembaca demi perbaikan makalah ini akan penulis terima dengan senang hati. Akhir kata semoga keberadaan makalah ini dapat bermanfaat bagi semua pihak baik yang menyusun maupun yang membaca.

Palembang, Juni 2014

DAFTAR ISI

2.3.1. Komponen Utama Minyak Bumi ... 8

2.3.2. Zat – Zat Pengotor dalam Minyak Bumi ... 9

2.4. Proses Pengeboran Minyak Bumi

BAB III CADANGAN MINYAK BUMI ... 23

3.1. Cadangan Minyak Bumi di Indonesia ... 23

3.2. Cadangan Minyak Bumi di Dunia ... 25

3.2.1. Cadangan Minyak Bumi Terbesar di Dunia ... 25

BAB IV PENUTUP ... 26

DAFTAR PUSTAKA ... 27 LAMPIRAN PERTANYAAN ... 28

DAFTAR TABEL

Tabel Halaman

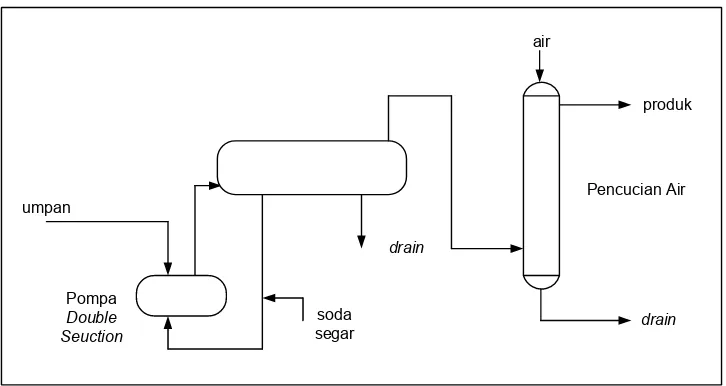

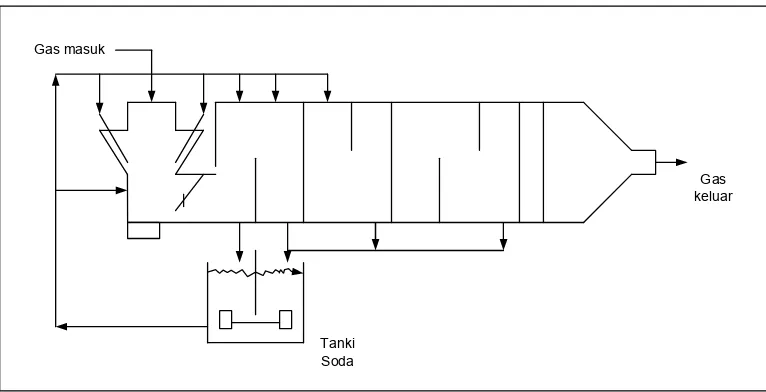

Gambar 1. Diagram Alir Pemurnian dengan Soda Gambar 2. Sistem Scrubbing Gas SO2

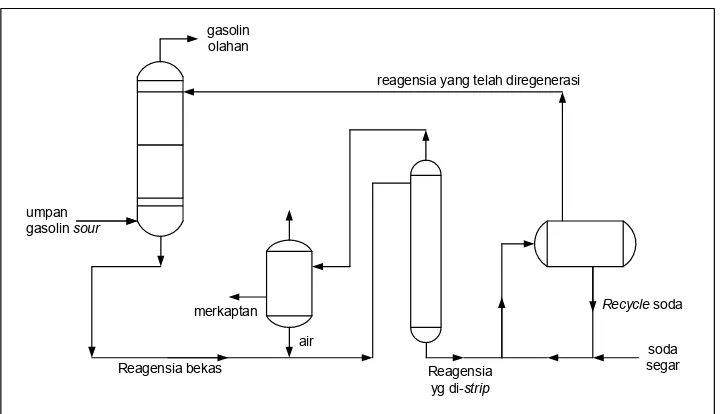

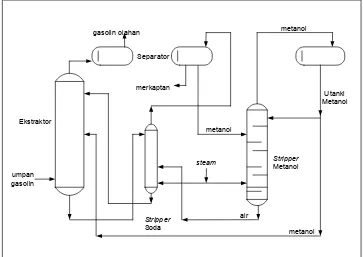

Gambar 3. Diagram Alir Pengolahan Soda Regeneratif Gambar 4. Diagram Alir Proses Distilat Dua Lapis Gambar 5. Diagram Alir Proses Gasolin Dua Lapis

Gambar 6. Diagram Alir Ekstraksi Unisol Gambar 7. Diagram Alir Proses Nalfining Gambar 8. Sweetening dengan Inhibitor

Gambar 9. Diagram Alir Proses Gambar 10. Diagram Alir Proses Merox

Gambar 11. Diagram Alir Proses Oksidasi Cooper Sweetening

Gambar 12. Diagram Alir Pemisahan H2S

Gambar 13. Diagram Alir Proses Kombinasi Giammarco-Vetrocoke Gambar 14. Diagram Alir Proses Claus

DAFTAR GAMBAR

Gambar Halaman

1. Diagram Alir Pemurnian dengan Soda ... 4

2. System Scrubbing Gas SO2 ... 5

3. Pembentukan Batuan Induk ... 6

4. Pengendapan Batuan Induk ... 7

5. Pembentukan Hidrokarbon Oleh Karbon dan Hidogen ... 7

6. Proses Seismic ... 10

7. Proses Drilling And Well Construction ... 11

8. Proses Well Logging ... 12

9. Proses Well Testing ... 12

10. Proses Well Completion ... 13

11. Proses Production ... 14

12. Menara Destilasi ... 16

13. Peta Persebaran Minyak Bumi di Indonesia ... 24

BAB I PENDAHULUAN

1.1 Latar Belakang

Zat-zat pengotor yang terdapat dalam minyak mentah bervariasi dalam jumlah dan jenisnya. Zat-zat tersebut terdiri dari senyawa-senyawa organik yang mengandung sulfur, nitrogen, dan oksigen; logam-logam terlarut dan garam-garam anorganik; garam-garam-garam-garam yang terlarut yang larut dalam air yang terbawa minyak membentuk emulsi. Zat-zat pengotor yang tidak diingini, biasanya dipisahkan atau dirubah ke dalam bentuk yang tidak berbahaya

Tujuan dari pengolahan ini adalah untuk menjaga : a) korosi peralatan, b) kerusakan katalis, c) menurunkan mutu produk akhir seperti warna yang jelek, ketidak stabilan terhadap cahaya, korosif, bau yang tidak enak, dan lain-lain.

Beberapa pengolahan secara kimiawi dan gabungan beberapa cara dapat dipakai, dan kebanyakan memilih satu atau lebih dari klasifikasi pengolahan sebagai berikut: 1) dengan asam, 2) dengan alkali (soda), 3) dengan pelarut, 4) dengan oksidasi, 5) dengan adsorpsi lempung.

pemisahan gas-gas asam (H2S) untuk pembuatan sulfur. Sebaliknya fraksi-fraksi perengkahan katalis tetap memakai pengolahan kimiawi, umumnya dengan variasi pencucian soda.

1.2. Rumusan Masalah

Yang menjadi pokok permasalahan pada makalah ini adalah :

1. Bagaimanakah proses–proses pemurnian minyak bumi ? 2. Apa saja tahapan dalam pemurnian minyak bumi?

3. Teknologi apa yang digunakan dalam pemurnian minyak bumi ? 4. Apa saja zat – zat pengotor yang terdapat dalam minyak bumi?

5. Bagaimana proses pengolahan minyak bumi sehingga dapat dimanfaatkan ?

1.3. Tujuan

Tujuan mempelajari minyak bumi pada makalah ini adalah :

1. Mengetahui proses pembentukan terjadinya minyak bumi

2. Mengetahui tahapan dalam pemurnian minyak bumi

3. Mengetahui teknologi apa yang digunakan dalam pemurnian minyak bumi

4. Mengetahui zat – zat pengotor yang terdapat dalam minyak bumi

BAB II PEMBAHASAN

2.1. Klasifikasi Tahapan pengolahan 2.1.1 Pengolahan dengan Soda Kaustik

Pengolahan produk-produk minyak bumi dengan soda adalah setua industri minyak itu sendiri. Bau dan warna produk diperbaiki dengan memisahkan asam-asam organik dan senyawa-senyawa sulfur seperti asam naftenik, merkaptan sulfur, hidrogen sulfida, dan senyawa-senyawa fenol.

Salah satu contoh diagram alir proses soda dapat dilihat pada Gambar 1.

umpan

Pompa Double Seuction

soda segar

drain

produk air

drain Pencucian Air

Gambar 1. Diagram Alir Pemurnian dengan Soda

pada beberapa distilat. Nisbah soda terhadap produk pengolahan adalah 1 : 1 sampai 1 : 10. Proses-proses yang disertai dengan regenerasi soda sudah sedemikian populer. Soda pencuci sangat sering dipakai sebagai pengolah pendahuluan dari beberapa proses yang lain dengan maksud menghemat pemakaian bahan kimia dan perlindungan katalis. Paten Amerika untuk pengolahan minyak dengan soda telah lama dikeluarkan semenjak tahun 1863 dan perbaikan-perbaikannya telah banyak dilakukan sampai hari ini.

Macam-macam proses pengolahan menggunakan soda adalah : 1. Pengolahan Tidak Regeneratif

a. Pengolahan Sederhana dengan Soda b. Pengolahan Polisulfida

2. Pengolahan Regeneratif a. Proses Distilat Dua Lapis b. Elektrolisa Merkaptan c. Proses Gasolin Dua Lapis d. Proses Ferosianida

e. Proses Mercapsol

f. Regeneratif Steam-Solutizer

g. Regenaratif udara-Solutizer h. Regenaratif Tanin-Solutizer

i. Ekstraksi Merkaptan Unisol

Gas masuk

Gas keluar

Tanki Soda

Gambar 2. Sistem Scrubbing Gas SO2

2.1.2 Pengolahan Tidak Regeneratif

a. Pengolahan Sederhana dengan Soda

Pengolahan dengan soda yang tidak regeneratif umumnya ekonomis dipakai apabila kotoran-kotoran minyak berada dalam konsentrasi yang rendah dan lumpur limbah tidak jadi masalah. H2S dalam jumlah yang sangat sedikit (trace) dapat dipisahkan dari gas cair dan gasolin ringan pada berbagai cara memakai kalsium, amonium, atau larutan NaOH. Cara praktis yang umum dipakai adalah menggunakan NaOH pada sistem pengolahan tunggal, dengan kontak yang baik maka H2S dapat direduksi menjadi kurang dari 0,0001 % (berat) disertai dengan pemisahan sebagian merkaptan. Gasolin rengkahan sering diolah untuk memisahkan fenol dan merkaptan di dalam sistem dua atau tiga tingkat dengan penyerap soda.

b. Pengolahan dengan Polisulfida

melewatkan H2S melalui larutan soda. Untuk pengolahan polisulfida biasanya digunakan peralatan pencucian soda dengan suhu dijaga sekitar 120 oF. Peralatan yang diperlukan antara lain pompa pencampur sentrifugal-pemasukan ganda

(double suction). Keluaran pompa dengan 60 % minyak dan 40 % polisulfida

akan menghasilkan efisiensi penarikan sulfur yang maksimum.

2.1.3 Pengolahan Regeneratif

Pengolahan soda dengan steam-regenerative dimaksudkan untuk pemisahan secara langsung merkaptan dari gasolin ringan (straight run) seperti terlihat pada Gambar 3.

Soda diregenerasi dengan menghembuskan steam ke dalam menara

stripping. Keadaan alamiah dan konsentrasi merkaptan yang dipisahkan dapat mengatur jumlah dan suhu pengolahan. Soda secara perlahan-lahan akan menjadi jelek karena akumulasi material yang tidak dapat dipisahkan dengan stripping.

Kualitas soda dijaga secara terus menerus dengan membuangnya dan menggantinya dengan sejumlah kecil larutan soda baru.

gasolin

olahan Merkaptan dan steam

Steam Stripper

steam umpan

gasolin ringan Packed Tower

Gambar 3. Diagram Alir Pengolahan Soda Regeneratif

a. Proses Distilat Dua Lapis

distilat-distilat murni atau rengkahan menggunakan reagensia dua lapis. Bagan alir proses ini dapat dilihat pada Gambar 4.

Pada proses ini, diperbaiki stabilitas residu karbon, dan kompatibilitas minyak-minyak distilat. Reagenesia secara terus menerus disiapkan di dalam

settler, yang dapat memisah menjadi campuran soda dan asam kresilat dengan

kondisi yang diawasi. Lapisan bawah adalah 42 – 50 % soda jenuh dengan garam kresilat, dipakai untuk mengolah distilat. Settler juga melakukan pemisahan distilat (lapisan atas) dan memisahkan kelebihan garam kresilat dan kotoran-kotoran (lapis tengah). Proses ini beroperasi pada suhu 130 oF dimana distilat dan reagenesia bercampur dan mengalir ke dalam settler sehingga terjadi 3 lapis cairan yang dipisahkan dengan bantuan koagulasi elektrik.

b. Proses Gasolin Dua Lapis

Proses ini dikembangkan dan dilisensi oleh Mobil Oil Corp, merupakan proses yang regeneratif. Proses ini dipakai untuk mengekstrak merkaptan sulfur dari LPG, gasolin dan nafta menggunakan reagensia dua lapis. Diagram alir proses dapat dilihat pada Gambar 5.

distilat umpan

soda segar

air

Pemekat Soda

air

Settler Settler

distilat air

distilat olahan

garam kresilat & kotoran

Gambar 4. Diagram Alir Proses Distilat Dua Lapis

gasolin olahan

reagensia yang telah diregenerasi

umpan gasolin sour

Reagensia bekas merkaptan

air

Reagensia yg di-strip

soda segar Recycle soda

c. Elektrolisa Merkaptan

Proses ini dikembangkan oleh American Development Corp memakai larutan soda (biasanya NaOH atau KOH) untuk mengekstrak merkaptan dari produk-produk kilang. Suatu proses elektrolisa digunakan untuk meregenarasi larutan. Pada pengolahan ini persoalan limbah diminimalkan dan penggunaan reagensia dimaksimalkan.

Umpan minyak dicuci dengan soda untuk memisahkan H2S dan mengkontakkannya secara berlawanan arah dengan larutan yang sudah diolah di dalam Menara Ekstraksi Merkaptan. Gasolin olahan keluar dari puncak menara. Regensia bekas dari bawah menara dicampur dengan sedikit larutan yang telah diregenerasi bersama dengan produk samping oksigen dari sel ADC. Campuran ini disaring dan dipompakan ke dalam sel ADC untuk dielektrolisa. Aliran masuk sel ADC dibagi dua, sebagian besar masuk ke anoda untuk memecah merkaptan menjadi oksigen dan disulfida, dan sebagian lagi masuk ke katoda yang menghasilkan hidrogen.

d. Proses Ferosianida

e. Proses Mercapsol

Proses ini dikembangkan dan dilisensi oleh Purse Oil Co adalah suatu proses pengolahan kimiawi yang regeneratif untuk mengekstrak merkaptan sulfur (93 – 95 %) menggunakan larutan NaOH yang mengandung campuran kresol, asam-asam, dan fenol sebagai promotor stabilisasi. Melalui pengolahan ini maka minyak akan diperbaiki stabilitasnya, bau, dan kerentanannya terhadap TEL.

f. Regeneratif Steam–Solutizer

Proses pengolahan kimia ini dikembangkan oleh Shell Development Co untuk ekstraksi merkaptan dari gasolin atau nafta dalam rangka spesifikasi bau yang sedap (sweet) menggunakan “solutizer” (kalium isobutirat, kalium alkil penolat, dsb.) dalam larutan basa kuat KOH. Suhu pengolahan adalah 100 oF. Regenerasi dilakukan dengan steam pada suhu 270 oF pada kolom stripping.

Steam dan merkaptan dikondensasi dan dipisahkan, sedangkan laurtan solutizer

yang telah diregenerasi dikembalikan kedalam ekstraktor. Konsumsi larutan ini adalah 10 - 30 lb per barel gasolin yang diolah. Proses ini mula-mula dikembangkan pada tahun 1939, unit pertama beroperasi di kilang Shell Oil Co di Wood River-Illinois pada 1940.

g. Regeneratif Udara – Solutizer

h. Regeneratif Solutizer–Tannin

Proses ini merupakan variasi dari regeneratif udara–solutizer untuk mengekstrak merkaptan dari gasolin menggunakan tanin sebagai katalis oksidasi pada langkah regenerasinya. Langkah ekstraksi dilakukan pada suhu 110 - 130 oF dan dimasukkan ke dalam kolom regenerasi. Melalui hembusan udara maka merkaptan dioksidasi menjadi disulfida karena adanya tanin sebagai katalis. Adanya tannin dalam larutan solutizer juga akan membantu konversi merkaptan di dalam gasolin menjadi disulfida. Proses ini dikembangkan oleh Mobil Oil Corp bekerja sama dengan Shell Development Co. Larutan solutizer dbuat oleh Shell, sedangkan teknik regenerasi udara dengan katalis tanin dikembangkan oleh Socony.

i. Ekstraksi Merkaptan Unisol

Proses ini dikembangkan oleh Atlantic Refining Co dan dilisensi oleh UOP Co. Unisol adalah proses kimia regeneratif untuk ekstraksi merkaptan sulfur dan beberapa senyawa nitrogen yang ada dalam gasolin masam atau distilat-distilat. Pada proses ini digunakan larutan NaOH atau KOH yang mengandung metanol sebagai pelarut. Pemisahan merkaptan dari gasolin hampir sempurna (99 %+) disertai dengan perbaikan kerentanan TEL dan stabilitas produk. Distilat-distilat (minyak pemanas, dsb) diperbaiki bau dan stabilitasnya dengan pemisahan merkaptan 95 %+.

Langkah ekstraksi pada suhu 100 oF dimana soda masuk dari atas menara dan metanol dari tengah-tengah menara. Soda bekas diregenerasi dalam menara

gasolin olahan

Gambar 6. Diagram Alir Ekstraksi Unisol

2.2 Pengolahan dengan Asam dan Lempung 2.2.1 Pengolahan dengan Asam

Minyak mentah dan distilat-distilat menengah lainnya diolah dengan senyawa kimia tertentu untuk memperbaiki sifat-sifatnya seperti stabilitas terhadap cahaya, bau, kandungan sulfur, dan jumlah bahan-bahan aspaltik. Pemurnian dengan menggunakan asam, sama halnya dengan pemurnian menggunakan soda kaustik merupakan cara pemurnian yang telah digunakan semenjak industri perminyakan ada. Bermacam-macam asam dapat digunakan seperti HF, HCl, HNO3, H3PO4, tetapi yang lebih umum digunakan adalah asam sulfat (H2SO4) karena mempunyai kelebihan yaitu dapat menyerap sulfur, mengendapkan aspal dan menghilangkan bau yang tidak enak.

Pemurnian dengan asam sulfat merupakan pemurnian secara kimia, baik secara kontinyu maupun secara batch. Reaksi antara asam dengan hidrokarbon sangat kompleks, umumnya membentuk ester dan polimer, sebagai berikut :

RSH – CH2 R[ -CH.CH2 -]n

Ester-ester yang terbentuk larut dalam asam, tetapi ia hanya sedikit larut dan sulit dihidrolisis dengan air, dan pada akhirnya produk yang dihasilkan masih mengandung sulfur.

Macam-macam proses pengolahan dengan asam adalah : 1. Pengolahan dengan Asam Sulfat

2. Proses Nalfining

a. Pengolahan dengan Asam Sulfat

Pengolahan dengan asam sulfat adalah proses pengolahan secara kimia baik dengan cara batch ataupun kontinyu dipakai untuk memisahkan sulfur, mengendapkan bahan-bahan yang mengandung aspal, dan memperbaiki stabilitas, warna, dan bau dari sejumlah produk-produk kilang. Kebutuhan/jumlah asam sulfat yang dipakai dan kondisi operasi serta umpan yang diolah dapat dilihat pada Tabel 1.

Tabel 1 Kualitas dan Kondisi Pemurnian dengan Asam Konsent

(oF) Kotoran yangDisisihkan KontakWaktu (men)

adalah pengolahan dengan asam, lalu diikuti oleh distilasi dengan steam dan diikuti lagi pengolahan dengan doctor sweetening.

Pengolahan dari proses ini memerlukan biaya mahal, kehilangan hasil proses tinggi, dan membutuhkan penyulingan ulang (redistillation) pada beberapa hasil pengolahan. Pemakaian sekarang adalah pada pengolahan kerosin dan pelarut-pelarut khusus. Proses pengolahan dengan asam sulfat ini telah lama dilakukan semenjak awal industri minyak tetapi proses ini telah diganti dengan proses pencucian dengan soda secara regeneratif, dan pada akhir-akhir ini diganti lagi dengan cara hidrogenasi.

b. Proses Nalfining

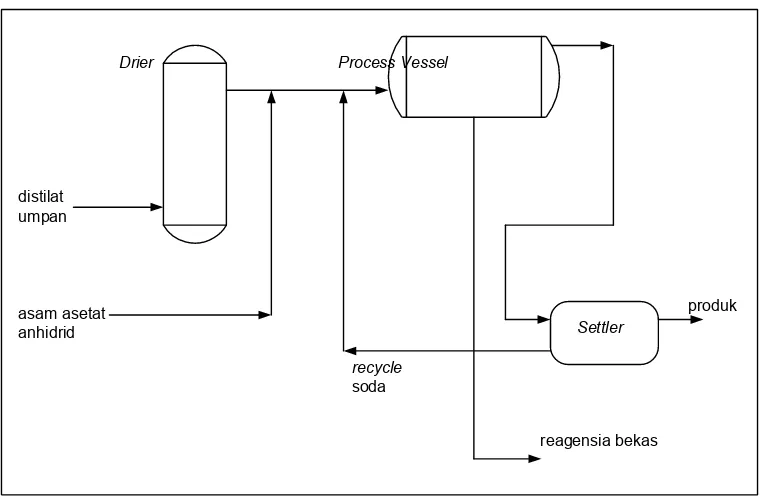

Proses ini adalah suatu pengolahan kimiawi yang kontinyu menggunakan asam asetat anhidrid diikuti dengan pembilasan dengan soda pekat, untuk mengolah nafta ringan dan distilat-distilat. Diagram alir proses ini dapat dilihat pada Gambar 7.

Pada proses ini dapat diperbaiki warna, stabilitas, dan bau. Langkah pencucian dengan soda akan menetralisir pembentukan asam asetat yang korosif, dan pada keseluruhan proses tidak terjadi kehilangan produk yang lebih banyak.

Drier

distilat umpan

asam asetat anhidrid

recycle soda Process Vessel

Settler

reagensia bekas

produk

2.2.2 Pengolahan dengan Lempung

Pada pengolahan ini dipakai lempung alam dan sintesis sebagai adsorben untuk mengolah produk-produk kilang dalam rangka : a) untuk memperbaiki warna dan bau, b) untuk mengurangi kandungan air, kotoran yang terendap, bahan-bahan yang mengandung aspal dan resin, senyawa-senyawa nitrogen, senyawa-senyawa teroksidasi, dan beberapa senyawa sulfur; dan c) untuk menyerap secara khusus senyawa hidrokarbon olefin.

Secara umum terdapat 3 pendekatan metoda yang dilakukan dalam pengolahan dengan lempung, yaitu : 1) perkolasi melalui lempung kasar (khusus untuk minyak-minyak pelumas, dan lilin), 2) kontak dengan lempung berbentuk bubuk (untuk distilat-distiliat ringan dan berat), dan 3) kontak fasa uap melalui unggun onggokan yang longgar (untuk gasolin dan distilat-distilat ringan).

Saringan perkolasi tingginya 15 - 30 ft dan dapat memuat 100 ton lempung. Minyak mengalir baik secara gravitasi maupun dengan dipompakan ke dalam unggun tersebut. Lempung bekas dicuci dengan pelarut dan di-steam secara in-situ, kemudian dipisahkan dan diregenerasi dengan pembakaran.

Pengolahan dengan lempung dipakai secara luas pada awal tahun 1940-an. Semenjak itu karena perkembangan proses-proses treating, penemuan inhibitor getah minyak (gum), dan kemajuan teknologi perengkahan, maka pengolahan dengan lempung untuk gasolin dan distilat-distilat pemakaiannya menurun. Adsorpsi dengan lempung masih dipakai untuk memperbaiki warna minyak pelumas, tetapi dalam prakteknya proses ekstraksi menggunakan pelarut merupakan standar pengolahan. Pengolahan dengan lempung sering kali dipakai sebagai proses akhir setelah ekstraksi menggunakan pelarut.

Macam-macam proses pengolahan dengan lempung : a. Filtrasi Kontak Kontinyu

b. Perkolasi Thermofor Kontinyu c. Filtrasi Perkolasi

a. Filtrasi Kontak Kontinyu

Proses ini dikembangkan oleh Filtrol Corp, adalah suatu proses pengolahan lempung secara kontinyu untuk produk akhir pelumas, lilin, atau minyak-minyak khusus setelah melalui proses pengolahan dengan asam, ekstraksi menggunakan pelarut, atau distilasi. Adsorben lempung halus dicampur dengan umpan dan dipanaskan pada 200 - 300 oF membentuk slurry. Slurry kemudian dimasukkan ke dalam menara steam stripping. Setelah dikeluarkan dari menara

slurry lalu didinginkan dan disaring hampa, kemudian di-strip secara hampa untuk mengontrol spesifikasi produk (titik nyala, bau, dll). Minyak kemudian didinginkan, dan dipres kering (blotter-press), lalu di bawa ke tanki penyimpanan.

Yield biasanya diperoleh lebih dari 98 %.

b. Perkolasi Thermofor Kontinyu

Proses ini dikembangkan dan dilisensi oleh Mobil Oil Corp, adalah suatu proses pengolahan dengan lempung secara kontinyu dan regeneratif, untuk menstabilkan dan memperbaiki warna pelumas-pelumas atau lilin yang telah didistilasi, disuling menggunakan pelarut, atau diolah dengan asam. Umpan dipanaskan pada 125 - 350 oF dimasukkan ke dalam menara perkolator melalui distributor banyak lubang (multi nozzle) pada dasar menara. Setelah perkolasi secara berlawanan arah melalui unggun lempung maka umpan ditarik dari atas menara dan dilewatkan ke dalam blotter-press, kemudian dimasukkan ke dalam tanki penyimpanan. Unit pertama proses ini telah diinstalasi pada tahun 1953 pada kilang Mobil Oil Co di Coryton-Inggris.

c. Filtrasi Perkolasi

dengan nafta kemudian di-steam untuk memisahkan nafta. Setelah di-steaming,

lempung dibawa ke kiln dan bahan-bahan karbon dipisahkan dengan pembakaran. d. Pengolahan Efluen Alkilasi

Proses ini dikembangkan secara bersama oleh D.X. Sunray Oil Co dan M.W. Kellog Co, merupakan suatu proses perkolasi cair secara kontinyu dan regeneratif untuk memisahkan 90 % asam-asam dan ester netral, dan memindahkan asam dari efluen alkilasi katalis asam sulfat. Umpan yang berupa efluen dari alkilasi katalis di-koalesi di dalam vesel yang berisi glass-wool dan

steel mesh, kemudian dimasukkan secara bergantian ke dalam dua menara berisi bauksit dimana yang diserap mula-mula adalah kotoran-kotoran. Setelah kontak mencapai sekitar ¾ bbd/lb adsorben, lalu perkolasi dijalankan, kemudian diregenerasi dimana regenerasinya dipengaruhi oleh campuran steam dan gas. Umur katalis diperkirakan sekitar 150 bbl/lb. Proses ini dituntut lebih efektif dari proses kaustik yang konvensional, dan dari proses pencucian dengan air.

e. Pengolahan Lempung Gray

Pengolahan lempung Gray (menara 8 ton) pertama kali diinstalasi secara komersil pada tahun 1924 untuk mengolah motor fuel pada kilang Barnsdall Refining Co di Oklahoma. Proses ini secara luas diterima pada tahun 1930 s/d 1940-an. Sejak proses ini erat kaitannya dengan proses-proses termal maka proses ini lambat laun ditinggallkan.

2.3 Pengolahan Sweetening

Proses sweteening adalah suatu proses untuk memisahkan merkaptan, hidrogen sulfida, sulfur elementer dari dalam distilat-distilat ringan. Merkaptan memberikan bau yang kotor, dan secara serius menurunkan angka oktan karena turunnya kerentanan terhadap TEL. Sulfur erlementer (sendiri-sendiri maupun yang terikut dengan merkaptan) akan menyebabkan korosi.

Macam-macam cara untuk mencapai kondisi sweetening adalah : 1. Oksidasi Merkaptan menjadi Disulfida

2. Pemisahan Merkaptan

3. Desulfurisasi, yaitu penghancuran dan pemisahan senyawa sulfur lain yang terikut dengan merkaptan, hidrogen sulfida, dan sulfur.

2.3.1 Oksidasi Merkaptan Menjadi Disulfida

Proses oksidasi ini merubah merkaptan menjadi disulfida yang berbau besi sedikit. Untuk maksud tersebut sejumlah kelompok proses sweetening telah dikembangkan. Pemilihan proses tergantung pada situasi kilang tersebut.

Persamaan umum proses oksidasi ini adalah :

4 RSH + O2 2 RSSR + 2 H2O

Disulfida dapat menurunkan kerentanan terhadap TEL dari aliran gasolin, maka proses ini lambat laun ditinggalkan. Kecenderungan sekarang adalah memakai proses untuk memisahkan merkaptan secara menyeluruh.

a. Doctor Sweetening. b. Inhibitor sweetening. c. Hypochlorite Sweetening. d. Proses Bender

e. Proses Merox.

2. Cooper Sweetening, terdiri dari :

a. Philips Cooper Sweetening.

b. UOP Cooper sweetening.

c. Linde Coper Sweetening.

1. Proses Oksidasi Sweetening

a. Sweetening dengan Larutan Doktor

Proses Doctor Sweetening adalah suatu proses pengolahan kimia secara kontinyu ataupun batch untuk merubah merkaptan yang ada dalam produk kilang yang masam (sour) menjadi disulfida menggunakan larutan doktor (natrium plumbit, Na2PbO2) dan sulfur bebas.

Reaksi yang terjadi adalah :

2 RSH + Na2PbO2 (RS)2Pb + 2 NaOH (RS)2Pb + S RSSR + PbS

Reagensia disiapkan dengan melarutkan timbal oksida dalam larutan 5 – 20 % (berat) NaOH. Jumlah timbal oksida yang dilarutkan (1 – 3 %) tergantung pada suhu dan konsentrasi soda. Pada pengolahan kontinyu, umpan masam dicuci pendahuluan dengan soda kaustik untuk memisahkan H2S dan komponen-komponen asam lainnya. Sebagian aliran mengambil sejumlah sulfur, lalu bergabung kembali dengan aliran utama, yang kemudian secara intim bercampur dengan larutan doktor yang telah diregenerasi pada suhu 85 - 120 oF. Campuran diendapkan dan dipisahkan di dalam settler, dimana gasolinnya lalu disimpan. Reagensia bekas dipanaskan dan di-skim didalam settler dan dihembusi udara pada suhu 150 - 175 oF untuk menyempurnakan regenerasinya, sedangkan reagensia segar secara periodik ditambahkan ke dalam sistem. Proses pemurnian

industri minyak. Perkembangan akhir-akhr ini di dalam hydrogen treating telah mengurangi peranan doctor treating dalam mengolah distilat-distilat. Kecenderungan pengolahan gasolin sekarang menghindari pemakaian doctor treating disebabkan karena pengaruh yang merusak oleh disulfida terhadap angka oktan bensin yang mengandung timbal.

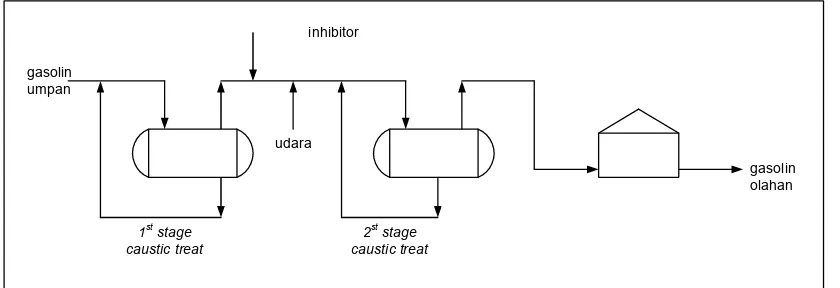

b. Sweetening dengan Inhibitor

Proses ini adalah suatu proses pemurnian kimia yang kontinyu untuk memperbaiki gasolin yang mengandung sedikit merkaptan dengan menggunakan inhibitor penilen-diamin, udara, dan soda kaustik. Diagram alir proses ini dapat dilihat pada Gambar 8.

Gasolin rengkahan yang mengandung sulfur merkaptan rendah dapat di

sweetening dengan inhibitor tanpa adanya soda kaustik, tetapi reaksinya akan disertai dengan pembentukan peroksida yang berlebihan. Sweetening dengan inhibitor telah digunakan secara luas dengan berbagai variasi sejak ditemukan pada tahun 1946, tetapi secara umum berkaitan dengan pencucian soda untuk mengurangi disulfida dan pembentukan peroksida. Peroksida merupakan penyumbang terjadinya keburukan terhadap stabilitas bensin bertimbal sehingga menyebabkan mesin-mesin menjadi kotor. Inhibitor tipe penilen-diamin dipasarkan oleh UOP Co, Tennes see Eastman Co, E.I.du Pont de Nomours & Co, Ethyl Corp, dan lain-lain.

gasolin umpan

1st stage caustic treat

udara

2st stage caustic treat inhibitor

gasolin olahan

c. Sweetening dengan Hipokhlorit

Proses ini adalah suatu proses kimia untuk merubah merkaptan yang terdapat dalam gasolin alam atau gasolin ringan (straight-run) menjadi senyawa-senyawa sulfur yang kurang berbahaya. Prinsip reaksi adalah menghasilkan disulfida dengan pembentukan terbatas sulfon dan asam-asam sulfonik, tergantung pada konsentrasi reagensia. Reagensia yang dipakai berupa natrium ataupun hipokhlorit. Reagensia yang dipakai berupa natrium ataupun kalium hipokhlorit. Reagensia dapat disiapkan dikilang dengan melewatkan gas khlor melalui larutan soda 10 % pada suhu 95 oF, dapat juga disiapkan tepung pemucat (kalsium hipokhlorit) yang mengandung 65 % khlor. Apabila terdapat trace

hidrogen sulfida lebih banyak, maka pencucian pendahuluan dilakukan dengan alkali akan menurunkan biaya bahan kimia dan mencegah pembentukan sulfur bebas. Setelah dipakai untuk pencucian, alkali sering kali dipakai untuk memisahkan produk-produk hasil khlorinasi yang tidak dikehendaki. Suhu pengolahan adalah 95 - 110 oF.

Proses ini berkembang baik pada tahun 1930-an, tetapi sekarang terbatas hanya untuk mengolah gasolin alam dan pelarut-pelarut tertentu. Keuntungan proses ini adalah kesederhanaannya, meskipun tidak ekonomis karena biaya khlor yang tinggi.

d. Proses Bender

Proses ini dikembangkan oleh Sinclair Refining Co pada tahun 1940 dan dilisensi oleh Petreco Division of Petrolite Corp, adalah suatu proses pengolahan dengan katalis unggun tetap yang kontinyu untuk memurnikan (sweetening) kerosin, minyak-minyak jet menggunakan katalis timbal sulfida. Proses

e. Proses Merox

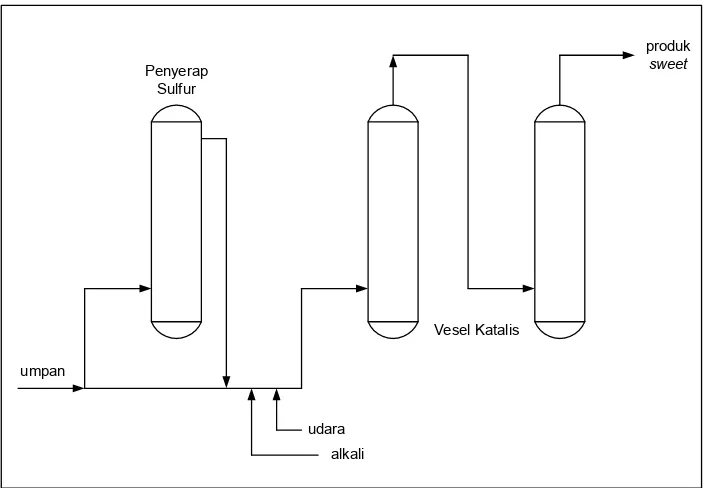

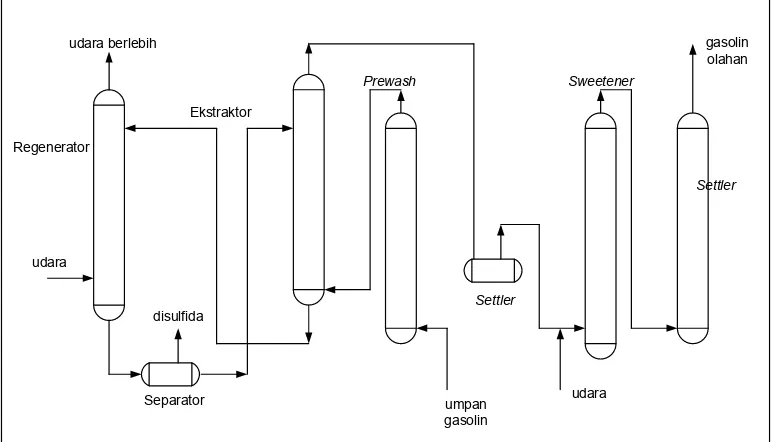

Proses ini dilisensi dan dikembangkan oleh UOP Co adalah suatu proses gabungan untuk ekstraksi merkaptan dan memurnikan (sweetening) gasolin dan minyak-minyak yang mempunyai jarak didih rendah. Proses Merox dapat juga beroperasi secara terpisah yaitu sebagai ekstraktor merkaptan atau sebagai pemurni (sweetener) merkaptan, tergantung pada keperluannya dan ekonomis produk. Apabila dipakai untuk sweetening saja maka proses lebih cocok untuk minyak-minyak jet, kerosin, dan distilat-distilat menengah. Katalis merox pada dasarnya adalah suatu garam kobal yang tidak larut dalam minyak, tidak korosif, dan dapat dilarutkan dalam larutan soda, atau dalam support zat padat tertentu. Ongkos katalis lebih murah jika dipakai katalis dengan support zat padat. Pada langkah regenerasi, soda kaustik dipompakan dari bawah ekstraktor dan dicampur dengan udara di dalam oxidizer (regenerator). Disulfida dan udara berlebih dipisahkan dari reagensia di dalam separator. Kaustik yang sudah diregenerasi disirkulasikan kembali ke puncak ekstraktor. Diagram alir tipe proses gabungan yang komersil dapat dilihat pada Gambar 10.

Penyerap Sulfur

umpan

udara alkali

Vesel Katalis

produk sweet

udara berlebih

Regenerator

udara

disulfida

Separator Ekstraktor

Prewash Sweetener

gasolin olahan

Settler

Settler

umpan gasolin

udara

Gambar 10. Diagram Alir Proses Merox

Keuntungan utama proses Merox adalah dapat melakukan dua fungsi ekstraksi, yaitu memisahkan merkaptan dengan mudah, dan merubah merkaptan yang tersisa menjadi disulfida. Desulfurisasi yang lebih efektif dapat dilakukan semenjak proses regenerasi lebih sempurna dapat dijalankan dengan ikutnya katalis di dalam kaustik.

2. Sweetening dengan Tembaga

Pemurnian menggunakan tembaga terhadap hidrokarbon terdiri dari perubahan merkaptan menjadi disulfida secara kontak dengan oksigen oleh adanya tembaga khlorida (CuCl). Selama proses konversi merkaptan terjadi perubahan kupri khlorida menjadi kupro khlorida. Kupro khlorida diregenerasi dengan oksigen menjadi kupri khlorida. Kupro khlorida diregenerasi dengan oksigen menjadi kupri khlorida kembali. Reaksi yang terjadi adalah :

Sweetening dengan tembaga dipakai secara komersil sebagai operasi pengolahan kontinyu yang terdiri dari tiga variasi, yaitu padat, slurry, dan larutan. Diagram alir proses kombinasi ini dapat dilihat pada Gambar 11.

Pada umumnya proses padatan dipakai untuk gasolin ringan (straight-run), sedangkan proses basah dipakai untuk berbagai minyak termasuk distilat-distilat rengkahan. Produk-produk kilang diolah untuk memisahkan senyawa-senyawa nitrogen yang reaktif dan senyawa-senyawa sulfur (H2S dan S) yang terkandung di dalamnya. Oksigen atau udara diinjeksikan ke dalam aliran minyak dan dikontakkan dengan katalis tembaga khlorida pada suhu 80 - 120 oF.

Pada proses larutan (solution), katalis diregenerasi dengan hembusan udara di dalam tanki pemisah. Proses sweetening tembaga adalah sederhana tetapi katalisnya korosif, dan tidak ada pengurangan sulfur total. Proses sweetening

tembaga ini masih tetap dipakai tetapi telah diganti dengan proses yang dapat memisahkan sulfur. Instalasi pertama dibangun pada awal tahun 1931 yang menawarkan alternatif lain dari pemurnian dengan larutan doktor.

Umpan

Gambar 11. Diagram Alir Proses Oksidasi Cooper Sweetening

a. Phillips Cooper Sweetening

sekarang masih komersil. Gasolin distabilkan terhadap warna dan pembentukan

gum oleh adanya udara yang bercampur dan disaring melalui unggun adsorben

padat yang diresapi dengan reagensia tembaga. Umpan yang sensitif terhadap udara dikontakkan dengan larutan tembaga tanpa mengandung udara, dan larutan tembaga diregenerasi dalam suatu tanki separator. Gasolin dicuci dengan natrium sulfida untuk memisahkan trace tembaga. Pada proses cairan, reagensia dibuat dari tembaga sulfat dan natrium khlorida.

b. UOP Copper Sweetening

Proses ini didapat dari UOP Co merupakan proses unggun tetap untuk memurnikan gasolin yang menggantikan proses Merox. Umpan gasolin dicuci dengan kaustik kemudian dicuci lagi dengan asam HCl untuk menetralkan alkali dan memisahkan senyawa-senyawa basa organik. Kontak dengan reagensia tembaga dilakukan pada suhu 100 oF di dalam unggun batu apung. Suhu tergantung pada berat molekul merkaptan. Sisa tembaga (trace) dipisahkan dengan mengontakkannya dengan seng sulfida atau batu apung. Reagensia terdiri dari senyawa amonium khlorida dan tembaga sulfat.

c. Linde Copper Sweetening

Proses ini dilisensi oleh Linde Division of Union Carbide Corp yang dikomersilkan sejak tahun 1935 merupakan proses slurry untuk memurnikan gasolin dan distilat-distilat ringan (straight-run) dan rengkahan. Regensia dibuat dari lempung 200 mesh dan kupri khlorida. Umpan minyak mula-mula dipanaskan lalu ditambahkan oksigen dan dikontakkan dengan slurry lempung-kupri khlorida pada suhu 80 - 100 oF. Campuran diendapkan dan dipisahkan dimana umpan olahan dikeluarkan dan dicuci dengan natrium sulfida untuk memisahkan trace

tembaga

2.3.2 Proses Desulfurisasi

yang paling populer adalah proses yang menggunakan reagensia yang dapat diregenerasi dan recover H2S. Pada operasinya dan prinsip operasinya adalah sama dengan skema umum seperti terlihat pada Gambar 12.12.

Material yang ada dalam gas seperti karbon dioksida, hidrogen sianida, merkaptan, karbonil sulfida, karbon disulfida, dan uap air akan mempengaruhi pemilihan proses pemurnian tersebut. Proses-proses yang menggunakan hembusan udara untuk regenerasi reagensia adalah penyumbang terhadap pengotoran udara apakah langsung keluar ke atmosfir ataukah untuk umpan dapur industri. Proses-proses pemisahan H2S dapat dilihat pada Tabel 12.2.

gas bersih

Gambar 12. Diagram Alir Pemisahan H2S

Tabel 2. Macam-Macam Proses Desulfurisasi

Seaboard Na2CO3 + H2S NaHCO3 + NaHS Hembusan

udara Thylox Na2AS2S5O2 + H2S Na4AS2S6O + H2O

Na4AS2S6O + ½ O2 Na4AS2S5O2 + S

Girbotol 2 RNH2 + H2S [RNH3]2S Steaming

Fosfat K3PO4 + H2S KHS + K2HPO4 Steaming

Penolat NaOC6H5 + H2S NaHS + C6H5OH Steaming

Karbonat Na2CO3 + H2S NaHCO3 + NaHS Steaming

Proses-proses terbaru untuk memisahkan hidrogen sulfida dari dari produk-produk kilang juga disempurnakan dengan oksidasi sulfida menjadi sulfur bebas sebagai bagian dari langkah regenerasi. Sulfur diendapkan sebagai zat padat halus dan selanjutnya dipisahkan dengan settling atau filtrasi.

Macam-macam proses pengolahan terdiri dari : 1. Proses Girbotol

2. Proses Glikol-Amin 3. Proses Desulfurisasi Fosfat 4. Proses Alkazid

5. Proses Kalium Karbonat Panas 6. Proses Giammarco-Vetrocoke

1. Proses Girbotol

Proses ini dilisensi oleh Girdler Corp, merupakan suatu proses kontinyu yang regeneratif untuk memisahkan H2S, CO2, kotoran-kotoran asam lainnya dari gas alam dan gas-gas kilang. Proses ini menggunakan reagensia amina organik seperti MEA, DEA, dan TEA. Etanol amin adalah basa kuat yang larut dalam air mempunyai afinitas terhadap H2S pada suhu 160 - 180 oF. Gas yang akan dibersihkan dikontakkan dengan larutan amin secara berlawanan arah dalam absorber berupa menara onggok (packed tower) yang berisi raschig-ring pada suhu 100 - 150 oF. Regenerasi berlangsung pada suhu 200 oF. Unit pertama pada pemisahan H2S dari gas alam dipakai pada pabrik gas alam Shell Oil di North Maryland. Sampai dengan tahun 1938, dimulai pemisahan H2S dari gas kilang menggunakan proses Girbotol pada kilang minyak Atlantic Refining Co di Port Arthur-Texas.

Proses ini dikembangkan dan dilisensi oleh Fluor Corp. merupakan proses kontinyu yang regeneratif untuk menarik air dan memisahkan gas-gas asam secara simultan dari gas alam atau gas-gas kilang. Campuran larutan amin dengan di- atau tri-etilen-glikol dipakai sebagai reagensia pengolahan. Tipe larutan ini mengandung 20 % amin, 70 % glikol, dan 10 % air. Gas yang akan dibersihkan dikontakkan secara berlawanan arah dengan reagensia di dalam menara dulang gelembung (bubble tray) pada suhu sekitar 100 oF. Regenerasi berlangsung pada suhu 300 oF.

3. Proses Desulfurisasi Fosfat

Proses ini dikembangkan oleh Shell Development Co merupakan suatu proses kontinyu yang regeneratif untuk memisahkan H2S dari gas alam, gas kilang, atau larutan hidrokarbon menggunakan larutan K3PO4. Tipe larutan reagensia mengandung 30 % K3PO4 dalam air, yang selektif menyerap H2S dalam gas yang mengandung CO2. Gas yang akan dibersihkan dikontakkan berlawanan arah dengan reagensia di dalam ekstraktor pelat gelembung (bubble plate) pada suhu sekitar 100 oF. Regenerasi berlangsung pada suhu 240 oF. Untuk mengekstrak H2S dari dalam hidrokarbon cair dipakai menara onggok (packed tower).

4. Proses Alkazid

rendah untuk hidrokarbon. Alkazid-DIK memberikan hasil yang sangat memuaskan untuk pemisahan selektif H2S mengandung CO2 dan untuk pemurnian hidrokarbon cair. Larutan alkazid-M dipakai untuk memisahkan H2S dan CO2 dari gas disertai dengan efisiensi penyerapan yang sangat tinggi (98,6 %+).

5. Proses Kalium Karbonat Panas

Pemakaian proses ini lebih praktis untuk memisahkan gas alam pada tekanan di atas 250 psi mengandung gas asam 5 - 50 %. Gas asam dapat dikurangi menjadi 0,5 %. Sejumlah proses karbonat dengan variasi lain telah dirancang oleh Petrocon Engineering Co, yaitu :

1. Sistem Karbonat split-stream

2. Proses Air-Karbonat

3. Proses Karbonat Dingin sebagian 4. Proses Karbonat-Amin

Keuntungan yangs sangat besar dari proses karbonat adalah biaya operasi yang sangat rendah. Unitnya fleksibel mudah dirubah menjadi sistem amina.

6. Proses Giammarco-Vetrocoke

Proses ini dikembangkan oleh G. Giammarco of SPA Vetrocoke Italia, untuk memisahkan H2S dan CO2.

Macam-macam prosesnya adalah : 1) Proses pemisahan CO2 dari gas-gas yang bebas H2S dengan regenerasi menggunakan steam; 2) Proses pemisahan selektif H2S dan merubahnya menjadi sulfur bebas dengan regenerasi menggunakan udara; 3) Proses kombinasi dari kedua proses di atas untuk pemisahan HsS dan CO2.

mula-mula diserap dengan mereaksikannya dengan arsenit, senyawa hasil reaksi kemudian dirubah menjadi monotioarsenat melalui reaksi dengan arsenat. Dekomposisi menjadi sulfur elementer dan konversi arsen bervalensi 3 menjadi valensi 5 dapat dilakukan dengan hembusan udara atau suatu kombinasi asidifikasi dengan CO2 dan hembusan udara. Pemilihannya tergantung pada persyaratan-persyaratan proses. Sulfur dapat dipisahkan dengan filtrasi atau flotasi. Diagram alir proses kombinasi dapat dilihat pada Gambar 13.

umpan

Gambar 13. Diagram Alir Proses Kombinasi Giammarco-Vetrocoke

Pada tahun 1971 telah dikemukakan suatu proses baru dengan efisiensi pemisahan sulfur sampai dengan 98 % yang dikenal sebagai proses Claus dengan dua tingkat pemisahan. Setelah itu proses Claus dikembangkan lagi oleh Beavon dan Vaeli untuk pemisahan sulfur sampai 99,9 % yang dikenal sebagai proses Beavon. Reaksi yang terjadi pada suhu 2000 – 3000 oF adalah :

2 H2S + 3 O2 2 SO2 + 2 H2O

Diagram alir proses Claus dan proses Beavon dapat dilihat pada Gambar 14 dan Gambar 15.

gas

udara

air air

air S (25%) S

(60%)

S (7%) udara

bhn. bakar

SO2

Gambar 14. Diagram Alir Proses Claus

filter meltor gas kilang

udara tail gas (S)

Reaktor

Cooler

air gas bersih

udara

Absorber Oxidizer

cairan recycle

sulfur

BAB III PENUTUP

4.1. Kesimpulan

DAFTAR PUSTAKA Proses pengolahan minyak bumi,

(http://rizkisituyulmungil.blogspot.com/ , diakses 2 juni 2014)

Pemurnian minyak

(http://infotambang.com/proses-pemurnian-minyak-p498-164.htm ,

diakses 2 juni 2014)

Minyak bumi, 2010.( http://dtwh2.esdm.go.id/dw2007/, diakses 2 juni 2014)

Minyak bumi,( http://sherchemistry.wordpress.com/kimia-x-2/minyak-bumi, diakses 2 juni 2014)

Proses pengolahan minyak bumi, (

http://j4ngandibuk4.blogspot.com/p/proses-pengolahan-minyak-bumi.html, diakses 2 juni 2014)

Proses pengolahan minyak bumi, 2007.

(

http://persembahanku.wordpress.com/2007/02/27/proses-pengolahan-minyak-bumi/, diakses 2 juni 2014)