Abstrak—Pada studi ini data vibrasi motor dari PT Petrokimia Gresik dianalisis untuk diklasifikasikan jenis kerusakan motor yang terjadi menggunakan Fast Fourier Transform (FFT) dan neural network. Data sinyal vibrasi motor diubah ke dalam domain frekuensi menggunakan FFT, sehingga didapat data amplitudo spektrum vibrasi tiap jenis kerusakan yang dijadikan sebagai input neural network. Neural network digunakan untuk mengklasifikasikan jenis kerusakan motor ke dalam lima kondisi, yaitu normal, unbalance, misalignment, looseness, dan kerusakan anti-friction bearing. Neural network yang dirancang diuji dengan 10 data vibrasi motor dengan jenis kerusakan yang berbeda. Tingkat ketepatan neural network dalam mengklasifikasikan jenis kerusakan mencapai 100%.

Kata Kunci—analisis vibrasi, fast fourier transform, klasifikasi kerusakan motor, neural network.

I. PENDAHULUAN

otor listrik merupakan salah satu komponen penting dalam proses industri, tak terkecuali di PT Petrokimia Gresik. Jika motor mengalami kerusakan maka proses produksi dapat terganggu dan dapat menyebabkan kerugian ekonomis [1]. Oleh karena itu, PT Petrokimia Gresik menerapkan sistem pemeliharaan prediktif pada motor dengan pemantauan vibrasi.

Data pengukuran vibrasi dapat digunakan untuk mengenali kerusakan yang terjadi pada motor [2]. Identifikasi kerusakan motor dilakukan dengan menganalisis spektrum vibrasi yang memiliki karakteristik berbeda pada tiap jenis kerusakan [3]. Analisis vibrasi dapat dilakukan dalam domain waktu maupun dalam domain frekuensi. Analisis domain waktu memberikan gambaran fisik vibrasi yang asli namun secara praktis sulit dianalisis jika sinyal vibrasi kompleks. Sebaliknya dengan analisis domain frekuensi, amplitudo dan frekuensi spektrum vibrasi dapat diidentifikasi, sehingga diperoleh informasi yang lebih rinci untuk mengenali kerusakan motor [4]. Salah satu metode untuk mengubah sinyal vibrasi dari domain waktu ke domain frekuensi adalah dengan Fast Fourier Transform (FFT) [5].

Jenis kerusakan yang terjadi pada motor dapat dikenali secara langsung oleh operator dengan melihat spektrum vibrasi hasil pengukuran. Namun jika jumlah data vibrasi motor yang akan diperiksa banyak maka proses pengenalan jenis kerusakan akan memakan waktu yang lama [6]. Untuk mengenali jenis kerusakan pada beberapa data vibrasi motor

secara cepat digunakan neural network [7]. Neural network adalah salah satu kecerdasan buatan yang memiliki kemampuan untuk mengidentifikasi suatu data melalui proses penalaran yang sistematis sehingga dapat dimanfaatkan untuk klasifikasi kerusakan motor [6].

Pada studi ini data vibrasi motor dari PT Petrokimia Gresik dianalisis untuk diklasifikasikan jenis kerusakan motor yang terjadi menggunakan Fast Fourier Transform (FFT) dan neural network. Data sinyal vibrasi motor diubah ke domain frekuensi menggunakan FFT, sehingga didapat data spektrum vibrasi tiap jenis kerusakan motor. Data spektrum vibrasi hasil FFT terdiri dari data frekuensi dan data amplitudo. Data amplitudo spektrum vibrasi dijadikan sebagai input neural network. Neural network digunakan untuk mengklasifikasikan jenis kerusakan motor ke dalam lima kondisi, yaitu normal,

unbalance, misalignment, looseness, dan kerusakan anti-friction bearing.

II. METODEKLASIFIKASIKERUSAKANMOTOR Data sinyal vibrasi motor yang didapat dari PT Petrokimia Gresik dianalisis untuk menentukan spesifikasi FFT yang digunakan, antara lain jumlah sampel data, waktu sampling, dan frekuensi sampling. Data spektrum vibrasi hasil transformasi FFT kemudian dianalisis kembali untuk menentukan arsitektur neural network. Arsitektur neural network yang dirancang meliputi jumlah neuron pada input layer, jumlah neuron pada output layer, serta jumlah neuron pada hidden layer.

A. Spesifikasi FFT [5]

Spesifikasi sinyal vibrasi dari PT Petrokimia Gresik yang dijadikan sebagai masukan FFT dihitung sebagai berikut :

Jumlah sampel data (N) = 1024 Waktu sampling (T) = 60 ms = 0.06 s Frekuensi sampling (Fs) = NT = 1024

0.06 = 17000 Hz (1) Sedangkan spesifikasi spektrum keluaran FFT dihitung sebagai berikut :

Frekuensi maksimum (Fmax) = Fs

2 = 17000

2 = 8500 Hz (2) Jumlah spectral lines = N2 = 1024

2 = 512 (3)

Analisis Vibrasi untuk Klasifikasi Kerusakan

Motor di PT Petrokimia Gresik Menggunakan

Fast Fourier Transform dan Neural Network

Nirma Priatama, Dimas Anton Asfani, I Made Yulistya Negara

Jurusan Teknik Elektro, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

e-mail: [email protected], [email protected], [email protected]

Resolusi frekuensi (dF) = FsN = 17000

1024 = 16.6 (4) Data spektrum vibrasi keluaran FFT yang diperoleh terdiri dari 513 spectral lines, termasuk 1 spectral line komponen DC (frekuensi yang bernilai nol).

B. Pengelompokan Data Spektrum Vibrasi

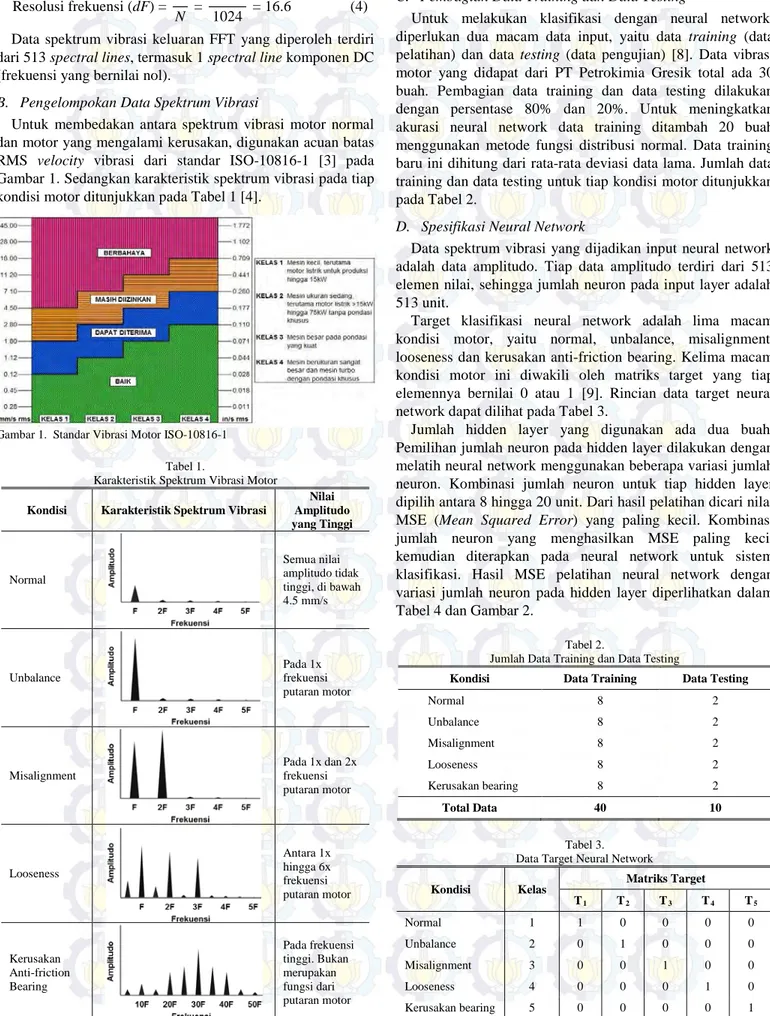

Untuk membedakan antara spektrum vibrasi motor normal dan motor yang mengalami kerusakan, digunakan acuan batas RMS velocity vibrasi dari standar ISO-10816-1 [3] pada Gambar 1. Sedangkan karakteristik spektrum vibrasi pada tiap kondisi motor ditunjukkan pada Tabel 1 [4].

Gambar 1. Standar Vibrasi Motor ISO-10816-1 Tabel 1.

Karakteristik Spektrum Vibrasi Motor

Kondisi Karakteristik Spektrum Vibrasi

Nilai Amplitudo yang Tinggi Normal Semua nilai amplitudo tidak tinggi, di bawah 4.5 mm/s Unbalance Pada 1x frekuensi putaran motor Misalignment Pada 1x dan 2x frekuensi putaran motor Looseness Antara 1x hingga 6x frekuensi putaran motor Kerusakan Anti-friction Bearing Pada frekuensi tinggi. Bukan merupakan fungsi dari putaran motor

C. Pembagian Data Training dan Data Testing

Untuk melakukan klasifikasi dengan neural network, diperlukan dua macam data input, yaitu data training (data pelatihan) dan data testing (data pengujian) [8]. Data vibrasi motor yang didapat dari PT Petrokimia Gresik total ada 30 buah. Pembagian data training dan data testing dilakukan dengan persentase 80% dan 20%. Untuk meningkatkan akurasi neural network data training ditambah 20 buah menggunakan metode fungsi distribusi normal. Data training baru ini dihitung dari rata-rata deviasi data lama. Jumlah data training dan data testing untuk tiap kondisi motor ditunjukkan pada Tabel 2.

D. Spesifikasi Neural Network

Data spektrum vibrasi yang dijadikan input neural network adalah data amplitudo. Tiap data amplitudo terdiri dari 513 elemen nilai, sehingga jumlah neuron pada input layer adalah 513 unit.

Target klasifikasi neural network adalah lima macam kondisi motor, yaitu normal, unbalance, misalignment, looseness dan kerusakan anti-friction bearing. Kelima macam kondisi motor ini diwakili oleh matriks target yang tiap elemennya bernilai 0 atau 1 [9]. Rincian data target neural network dapat dilihat pada Tabel 3.

Jumlah hidden layer yang digunakan ada dua buah. Pemilihan jumlah neuron pada hidden layer dilakukan dengan melatih neural network menggunakan beberapa variasi jumlah neuron. Kombinasi jumlah neuron untuk tiap hidden layer dipilih antara 8 hingga 20 unit. Dari hasil pelatihan dicari nilai MSE (Mean Squared Error) yang paling kecil. Kombinasi jumlah neuron yang menghasilkan MSE paling kecil kemudian diterapkan pada neural network untuk sistem klasifikasi. Hasil MSE pelatihan neural network dengan variasi jumlah neuron pada hidden layer diperlihatkan dalam Tabel 4 dan Gambar 2.

Tabel 2.

Jumlah Data Training dan Data Testing

Kondisi Data Training Data Testing

Normal 8 2 Unbalance 8 2 Misalignment 8 2 Looseness 8 2 Kerusakan bearing 8 2 Total Data 40 10 Tabel 3. Data Target Neural Network

Kondisi Kelas Matriks Target

T1 T2 T3 T4 T5 Normal 1 1 0 0 0 0 Unbalance 2 0 1 0 0 0 Misalignment 3 0 0 1 0 0 Looseness 4 0 0 0 1 0 Kerusakan bearing 5 0 0 0 0 1

Tabel 4.

Hasil MSE Pelatihan Neural Network dengan Variasi Jumlah Neuron

Jumlah neuron pada hidden layer kedua

J um la h n eur o n p a da hi dde n la y er p er ta m a 8 9 10 11 12 13 14 15 16 17 18 19 20 8 0.0164 0.0027 0.0011 0.0043 0.0171 0.0099 0.0245 0.0917 0.1155 0.0527 0.0604 0.0122 0.0046 9 0.0051 0.0451 0.0006 0.0021 0.0115 0.0028 0.0042 0.0093 0.0152 0.0324 0.0083 0.0126 0.0048 10 0.0104 0.0282 0.0016 0.0068 0.0172 0.0602 0.0108 0.0130 0.0140 0.0063 0.0036 0.0087 0.0105 11 0.0044 0.0044 0.0480 0.0075 0.0304 0.0049 0.0078 0.0568 0.0092 0.0520 0.0205 0.0069 0.0089 12 0.0169 0.0388 0.0070 0.0131 0.0082 0.0067 0.0040 0.0110 0.0048 0.0131 0.0624 0.0101 0.0225 13 0.0099 0.0054 0.0017 0.0053 0.0255 0.0098 0.0036 0.0068 0.0049 0.0093 0.0161 0.0072 0.0452 14 0.0054 0.0009 0.1230 0.0067 0.0100 0.0024 0.0038 0.0056 0.0153 0.0091 0.0190 0.0481 0.0070 15 0.0060 0.0076 0.0017 0.0428 0.0057 0.0068 0.0147 0.0127 0.0171 0.0083 0.0135 0.0159 0.0048 16 0.0048 0.0040 0.0053 0.0062 0.0115 0.0091 0.0041 0.0075 0.0159 0.0103 0.0040 0.0142 0.0032 17 0.0043 0.0007 0.0063 0.0042 0.0029 0.0051 0.0055 0.0592 0.0108 0.1597 0.0040 0.0106 0.0009 18 0.0081 0.0609 0.0383 0.0041 0.0091 0.0160 0.0034 0.0349 0.0400 0.0239 0.0014 0.0050 0.0224 19 0.0051 0.0037 0.0006 0.0060 0.0117 0.0166 0.0086 0.0663 0.0122 0.0246 0.0148 0.0039 0.0056 20 0.0051 0.0025 0.0037 0.0091 0.0102 0.0070 0.0211 0.0042 0.0053 0.0114 0.0104 0.0148 0.0062

Gambar 2. Grafik Hasil MSE Pelatihan Neural Network dengan Variasi Jumlah Neuron

Dari Tabel 4 diperoleh dua kombinasi jumlah neuron yang menghasilkan nilai MSE terkecil yaitu 9-10 dan 19-10. Ketiganya sama-sama menghasilkan MSE sebesar 0.0006. Karena model neural network yang baik adalah model yang

parsimony (sederhana) [10], maka kombinasi jumlah neuron

yang dipilih adalah 9-10 atau 9 neuron pada hidden layer pertama dan 10 neuron pada hidden layer kedua.

Neural network yang akan digunakan adalah jenis

feed-forward dengan fungsi pembelajaran scaled conjugate gradient backpropagation (trainscg). Fungsi pembelajaran ini

dipilih agar proses pelatihan untuk jumlah data input yang besar seperti pada sistem klasifikasi yang dirancang ini tidak memakan waktu yang lama [11]. Fungsi aktivasi yang digunakan adalah fungsi sigmoid bipolar (tansig).

Spesifikasi dan arsitektur neural network untuk sistem klasifikasi kerusakan motor menggunakan data vibrasi diperlihatkan pada Tabel 5 dan Gambar 3.

Tabel 5. Spesifikasi Neural Network Jumlah data input data training = 40 buah

data testing = 10 buah

Input layer 513 neuron

Hidden layer hidden layer pertama = 9 neuron hidden layer kedua = 10 neuron

Output layer 5 neuron

Fungsi aktivasi sigmoid bipolar (tansig) Fungsi pembelajaran scaled conjugate gradient

backpropagation (trainscg)

Iterasi maksimal 100

Normalisasi input mapminmax

Pembagian data pelatihan training = 85% ; validation = 15%

Gambar 3. Arsitektur Neural Network

III. HASILPENGUJIANDANANALISIS

Pengujian sistem klasifikasi kerusakan motor dilakukan dengan memasukkan 10 data sinyal vibrasi testing. Epoh pelatihan maksimum untuk pengujian ini sebanyak 100 iterasi. Untuk menganalisis ketepatan hasil klasifikasi dapat dilihat kembali karakteristik spektrum vibrasi motor pada Tabel 1 yang dijadikan sebagai referensi.

A. Kondisi Normal

Putaran motor = 3000 RPM = 50 Hz

Gambar 4. Hasil uji klasifikasi data vibrasi motor P951B B. Kondisi Unbalance

Putaran motor = 1500 RPM = 25 Hz

Gambar 5. Hasil uji klasifikasi data vibrasi motor C2212A C. Kondisi Misalignment

Putaran motor = 3000 RPM = 50 Hz

Gambar 6. Hasil uji klasifikasi data vibrasi motor P1241B D. Kondisi Looseness

Putaran motor = 3000 RPM = 50 Hz

Gambar 7. Hasil uji klasifikasi data vibrasi motor P1207C

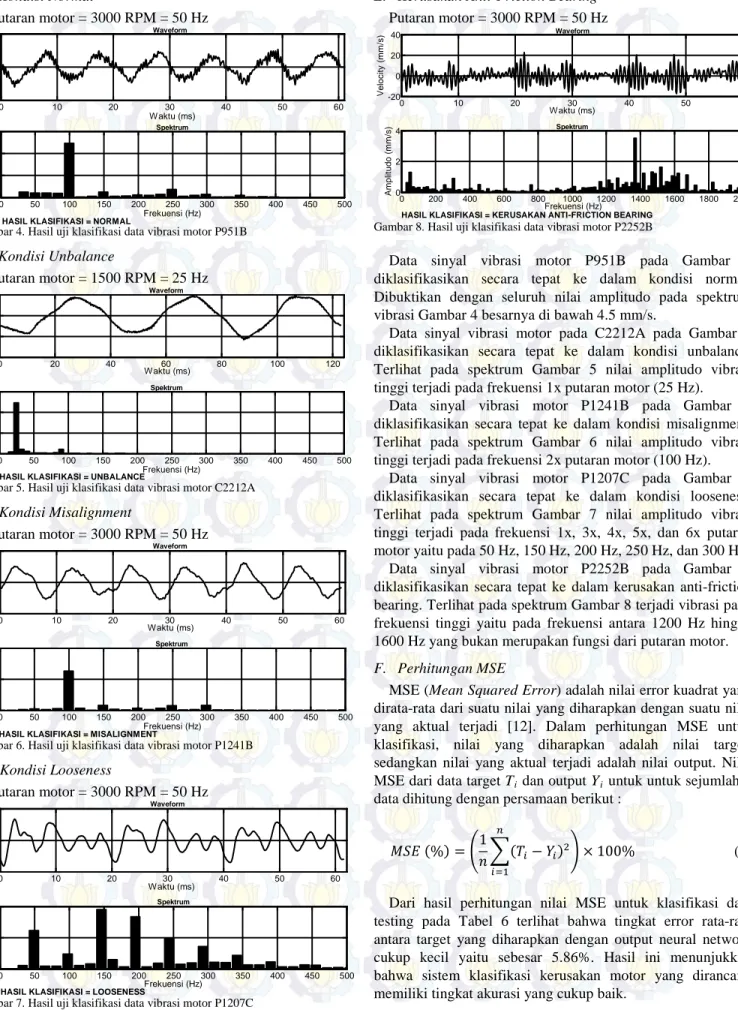

E. Kerusakan Anti-Friction Bearing

Putaran motor = 3000 RPM = 50 Hz

Gambar 8. Hasil uji klasifikasi data vibrasi motor P2252B

Data sinyal vibrasi motor P951B pada Gambar 4 diklasifikasikan secara tepat ke dalam kondisi normal. Dibuktikan dengan seluruh nilai amplitudo pada spektrum vibrasi Gambar 4 besarnya di bawah 4.5 mm/s.

Data sinyal vibrasi motor pada C2212A pada Gambar 5 diklasifikasikan secara tepat ke dalam kondisi unbalance. Terlihat pada spektrum Gambar 5 nilai amplitudo vibrasi tinggi terjadi pada frekuensi 1x putaran motor (25 Hz).

Data sinyal vibrasi motor P1241B pada Gambar 6 diklasifikasikan secara tepat ke dalam kondisi misalignment. Terlihat pada spektrum Gambar 6 nilai amplitudo vibrasi tinggi terjadi pada frekuensi 2x putaran motor (100 Hz).

Data sinyal vibrasi motor P1207C pada Gambar 7 diklasifikasikan secara tepat ke dalam kondisi looseness. Terlihat pada spektrum Gambar 7 nilai amplitudo vibrasi tinggi terjadi pada frekuensi 1x, 3x, 4x, 5x, dan 6x putaran motor yaitu pada 50 Hz, 150 Hz, 200 Hz, 250 Hz, dan 300 Hz.

Data sinyal vibrasi motor P2252B pada Gambar 8 diklasifikasikan secara tepat ke dalam kerusakan anti-friction bearing. Terlihat pada spektrum Gambar 8 terjadi vibrasi pada frekuensi tinggi yaitu pada frekuensi antara 1200 Hz hingga 1600 Hz yang bukan merupakan fungsi dari putaran motor.

F. Perhitungan MSE

MSE (Mean Squared Error) adalah nilai error kuadrat yang dirata-rata dari suatu nilai yang diharapkan dengan suatu nilai yang aktual terjadi [12]. Dalam perhitungan MSE untuk klasifikasi, nilai yang diharapkan adalah nilai target, sedangkan nilai yang aktual terjadi adalah nilai output. Nilai MSE dari data target Ti dan output Yi untuk untuk sejumlah n

data dihitung dengan persamaan berikut :

𝑀𝑆𝐸 (%) = �1𝑛 �(𝑇𝑖− 𝑌𝑖)2 𝑛

𝑖=1

� × 100% (5) Dari hasil perhitungan nilai MSE untuk klasifikasi data testing pada Tabel 6 terlihat bahwa tingkat error rata-rata antara target yang diharapkan dengan output neural network cukup kecil yaitu sebesar 5.86%. Hasil ini menunjukkan bahwa sistem klasifikasi kerusakan motor yang dirancang memiliki tingkat akurasi yang cukup baik.

0 10 20 30 40 50 60 -5 0 5 Waveform Waktu (ms) V e lo c it y ( mm/ s ) 0 50 100 150 200 250 300 350 400 450 500 0 0.5 1 1.5 Spektrum Frekuensi (Hz) A mp lit u d o ( mm/ s)

HASIL KLASIFIKASI = NORMAL

0 20 40 60 80 100 120 -40 -20 0 20 Waveform W aktu (ms) V e lo c it y (mm/ s) 0 50 100 150 200 250 300 350 400 450 500 0 5 10 15 Spektrum Frekuensi (Hz) A mp lit u d o ( mm/ s)

HASIL KLASIFIKASI = UNBALANCE

0 10 20 30 40 50 60 -20 0 20 Waveform W aktu (ms) V e lo c it y ( mm/ s ) 0 50 100 150 200 250 300 350 400 450 500 0 5 10 Spektrum Frekuensi (Hz) A mp lit u d o ( mm/ s)

HASIL KLASIFIKASI = MISALIGNMENT

0 10 20 30 40 50 60 -20 0 20 Waveform W aktu (ms) V e lo c it y ( mm/ s ) 0 50 100 150 200 250 300 350 400 450 500 0 2 4 Spektrum Frekuensi (Hz) A mp lit u d o ( mm/ s)

HASIL KLASIFIKASI = LOOSENESS

0 10 20 30 40 50 60 -20 0 20 40 Waveform W aktu (ms) V e lo c it y ( mm/ s ) 0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 2 4 Spektrum Frekuensi (Hz) A mp lit u d o ( mm/ s)

Tabel 6.

Nilai MSE Untuk Tiap Data Testing

Data

Ke- Kondisi Target Output Error MSE (%)

1 Normal 1 0.555 0.445 6.992 0 0.029 0.029 0 0.314 0.314 0 0.218 0.218 0 0.067 0.067 2 Normal 1 0.618 0.382 9.439 0 -0.132 0.132 0 0.085 0.085 0 0.542 0.542 0 0.087 0.087 3 Unbalance 0 -0.241 0.241 2.174 1 0.948 0.052 0 -0.122 0.122 0 0.181 0.181 0 0.012 0.012 4 Unbalance 0 -0.090 0.090 2.100 1 0.799 0.201 0 -0.112 0.112 0 0.210 0.210 0 0.005 0.005 5 Misalignment 0 0.383 0.383 3.574 0 -0.015 0.015 1 0.834 0.166 0 -0.058 0.058 0 0.023 0.023 6 Misalignment 0 0.381 0.381 3.471 0 -0.005 0.005 1 0.852 0.148 0 -0.073 0.073 0 0.033 0.033 7 Looseness 0 0.136 0.136 5.215 0 0.283 0.283 0 -0.234 0.234 1 0.676 0.324 0 0.047 0.047 8 Looseness 0 0.486 0.486 8.467 0 0.001 0.001 0 -0.029 0.029 1 0.574 0.426 0 0.068 0.068 9 Kerusakan Anti-Friction Bearing 0 0.196 0.196 2.266 0 -0.146 0.146 0 0.173 0.173 0 -0.108 0.108 1 0.891 0.109 10 Kerusakan Anti-Friction Bearing 0 0.600 0.600 14.964 0 -0.389 0.389 0 0.367 0.367 0 -0.043 0.043 1 1.316 0.316 MSE Rata-Rata 5.866

G. Analisis Confusion Matrix

Confusion matrix adalah suatu matriks yang menampilkan

hasil klasifikasi ke dalam kelas target dan kelas output disertai dengan persentase hasil klasifikasi yang benar dan yang salah. Kolom confusion matrix menunjukkan kelas target, sedangkan baris confusion matrix menunjukkan kelas output. Hasil analisis confusion matrix untuk klasifikasi data training diperlihatkan pada Tabel 7, sedangkan untuk klasifikasi data testing diperlihatkan pada Tabel 8.

Tabel 7.

Confusion Matrix Data Training

Kelas Target K el a s O ut put

Normal Unbalance Misalignment Looseness Bearing Total Normal 8 0 0 0 0 100% 20% 0% 0% 0% 0% 0% Unbalance 0 8 0 0 0 100% 0% 20% 0% 0% 0% 0% Misalignment 0 0 8 0 0 100% 0% 0% 20% 0% 0% 0% Looseness 0 0 0 8 0 100% 0% 0% 0% 20% 0% 0% Bearing 0 0 0 0 8 100% 0% 0% 0% 0% 20% 0% Total 100% 100% 100% 100% 100% 100% 0% 0% 0% 0% 0% 0% Tabel 8.

Confusion Matrix Data Testing

Kelas Target K el a s O ut put

Normal Unbalance Misalignment Looseness Bearing Total Normal 2 0 0 0 0 100% 20% 0% 0% 0% 0% 0% Unbalance 0 2 0 0 0 100% 0% 20% 0% 0% 0% 0% Misalignment 0 0 2 0 0 100% 0% 0% 20% 0% 0% 0% Looseness 0 0 0 2 0 100% 0% 0% 0% 20% 0% 0% Bearing 0 0 0 0 2 100% 0% 0% 0% 0% 20% 0% Total 100% 100% 100% 100% 100% 100% 0% 0% 0% 0% 0% 0%

Dari Tabel 7 dan Tabel 8 terlihat bahwa seluruh data training dan data testing diklasifikasikan secara tepat ke dalam kelasnya masing-masing, sehingga total persentase klasifikasi data training dan data testing yang benar adalah 100%.

IV. KESIMPULAN

Beberapa kesimpulan yang bisa diambil dari studi tentang analisis vibrasi untuk klasifikasi kerusakan motor yaitu spesifikasi sinyal masukan FFT menentukan spesifikasi spektrum yang diperoleh. Selain itu semakin banyak jumlah data pelatihan neural network maka hasil klasifikasi yang diperoleh akan semakin akurat. Secara keseluruhan sistem klasifikasi kerusakan motor dengan analisis data vibrasi yang telah dirancang mempunyai tingkat ketepatan hingga 100%.

DAFTARPUSTAKA

[1] Hua Su and Kil To Chong, “Induction Machine Condition Monitoring Using Neural Network Modeling”, IEEE Transactions on Industrial Electronics, Vol. 54, No. 1, February, 2007.

[2] IEEE Standard 1415-2006, “IEEE Guide for Induction Machinery Maintenance Testing and Failure Analysis”, 2007.

[3] iLearn Interactive, “Vibration Training Quick Reference”, Mobius Institute, 2005.

[4] G. Betta, C. Liguori, A. Paolillo, and A. Pietrosanto, “A DSP-Based FFT-Analyzer for the Fault Diagnosis of Rotating Machine Based on Vibration Analysis”, IEEE Transactions on Instrumentation and Measurements, Vol. 51, No. 6, December, 2002.

[5] Michael Cerna and Audrey F. Harvey, “The Fundamentals of FFT-Based Signal Analysis and Measurement”, National Instruments Application Note 041, 2000.

[6] M. K. Rad, M. Torabizadeh, and A. Noshadi, “Artificial Neural Network-based Fault Diagnostics of an Electric Motor using Vibration Monitoring”, International Conference on Transportation, Mechanical, and Electrical Engineering (TMEE), Changchun, December, 2011. [7] MKM Rahman, Tanver Azam, Sanjoy Kumar Saha, “Motor Fault

Detection Using Vibration Patterns”, 6th International Conference on Electrical and Computer Engineering (ICECE), Dhaka, December, 2010. [8] Mauridhi Hery Purnomo dan Agus Kurniawan, “Supervised Neural

Networks dan aplikasinya”, Graha Ilmu, Yogyakarta, Bab. 5, 2006. [9] Moh. Ishak, Moch. Rivai, dan Tri Arief Sardjono, “Analisis Proteksi

Vibrasi pada Pompa Sentrifugal dengan Menggunakan Fast Fourier Transfrom dan Neural Network”, ITS, Surabaya, 2012.

[10] Wahyu Wibowo dan Mohamad Atok, “Pengaruh Rasio Keuangan Terhadap Rating Issuer Di PT Bursa Efek Surabaya”, LPPM-ITS, Surabaya, Desember, 2007.

[11] Sri Kusumadewi, “Membangun Jaringan Syaraf Tiruan Menggunakan MATLAB dan Excel Link”, Graha Ilmu, Yogyakarta, Bab. 4, 2004. [12] Wikipedia, “Mean squared error” <URL: http://en.wikipedia.org/

wiki/Mean_squared_error>, May, 2014.

RIWAYATHIDUPPENULIS

Nirma Priatama lahir di kota kecil Trenggalek Jawa Timur pada tanggal 1 Juli 1992. Penulis adalah anak kedua dari pasangan Riyadi dan Ririn Argianti. Memulai pendidikan di SDN 1 Ngetal pada tahun 1998-2004, kemudian melanjutkan sekolah menengah ke SMPN 1 Pogalan pada tahun 2004-2007 dan ke SMAN 1 Trenggalek pada tahun 2007-2010. Penulis melanjutkan pendidikan ke jenjang perguruan tinggi di Institut Teknologi Sepuluh Nopember (ITS) Surabaya, jurusan Teknik Elektro dan mengambil bidang studi Teknik Sistem Tenaga. Penulis adalah salah satu asisten di Laboratorium Tegangan Tinggi Teknik Elektro ITS tahun 2013/2014.