GAS PROCESSING i

Kementerian Pendidikan dan Kebudayaan

Republik Indonesia

2015

Gas Processing

SMK / MAK

Kelas XI dan XII

ii GAS PROCESSING

DISKLAIMER (DISCLAIMER)

Penulis : Editor Materi : Editor Bahasa : Ilustrasi Sampul : Desain & Ilustrasi Buku :Hak Cipta @2015, Kementrian Pendidikan & Kebudayaan

Semua hak cipta dilindungi undang-undang, Dilarang memperbanyak (mereproduksi), mendistribusikan, atau memindahkan sebagian atau seluruh isi buku teks dalam bentuk apapun atau dengan cara apapun, termasuk fotokopi, rekaman, atau melalui metode (media) elektronik atau mekanis lainnya, tanpa izin tertulis dari penerbit, kecuali dalam kasus lain, seperti diwujudkan dalam kutipan singkat atau tinjauan penulisan ilmiah dan penggunaan non-komersial tertentu lainnya diizinkan oleh perundangan hak cipta. Penggunaan untuk komersial harus mendapat izin tertulis dari Penerbit.

Hak publikasi dan penerbitan dari seluruh isi buku teks dipegang oleh Kementerian Pendidikan & Kebudayaan.

Milik Negara Tidak Diperdagangkan

GAS PROCESSING iii

KATA PENGANTAR

Salah satu faktor penting yang harus tersedia adalah bahan pelajaran yang dapat mengoptimalkan proses belajar mengajar. Dengan tulisan ringkas ini, penulis berharap dapat membantu kelancaran dalam proses belajar mengajar.Sesuai dengan jurusannya,maka disusunlah buku bahan ajar yang berjudul Gas Processing.Penulis menyadari akan segala kekurangan dan keterbatasn yang ada,oleh karenanya, saran dari semua pihak sangat kami harapkan untuk kesempurnaan tulisan ini.

Mudah-mudahan dari tulisan yang sederhana ini dapat bermanfaat bagi para guru dan siswa dan dapat dikembangkan sebagaimana perkembangan teknologi saat ini.

iv GAS PROCESSING

DAFTAR ISI

HALAMAN SAMPUL ... i

DISKLAIMER (DISCLAIMER) ... ii

KATA PENGANTAR ... iii

DAFTAR ISI... iv

DAFTAR GAMBAR ... vi

DAFTAR TABEL ... vii

BAB I ... 1

PENDAHULUAN ... 1

1.1 Pengertian Umum... 1

1.2 Persenyawaan Kimia ... 1

1.3 Penggolongan Persenyawaan Organik ... 1

1.4 Persenyawaan Hidrokarbon ... 1

BAB II ... 6

GAS ... 6

2.1 Pengertian Gas Secara Umum ... 6

2.2 Gas Bumi (Gas Alam) ... 6

2.3 Komposisi Gas Alam ... 7

2.4 Pengarus Zat-Zat Pengotor di dalam Gas Alam ... 8

BAB III ... 11

PEMROSESAN GAS BUMI / GAS ALAM ... 11

3.1 Amine Gas Treating ... 11

3.2 Proses Pengeringan Gas ... 16

3.3 Proses Pemisahan (Penghilangan) Kandungan Mercury (Air Raksa) di dalam Gas Alam 25 BAB IV ... 28

PROSES PEMISAHAN HIDROKARBON BERAT ... 28

4.1 Pengertian Umum... 28

4.2 Tujuan Proses Distilasi Bertekanan ... 28

4.3 Bahan Baku dan Hasil-Hasilnya... 28

4.4 Peralatan Utama... 28

BAB V ... 34

PROSES PEMBUATAN GAS ALAM CAIR ... 34

5.1 Pendahuluan ... 34

GAS PROCESSING v

5.3 Sifat-sifat Hidrokarbon Ringan yang Terkait dengan Proses Pencairan ... 35

5.4 Metode Pencarian Gas ... 35

5.5 Unit Proses Pembuatan Gas Alam Cair (LNG) ... 35

BAB VI ... 41

PROSES PEMBUATAN GAS HIDROGEN DENGAN STEAM REFORMING ... 41

6.1 Prinsip Proses ... 41

6.2 Uraian Proses ... 41

6.3 Kondisi Operasi pada Reforming Furnace ... 42

BAB VII ... 46

PROSES PEMBUATAN GAS NITROGEN ... 46

7.1 Bahan Baku... 46 7.2 Produk ... 46 7.3 Prinsip Proses ... 46 7.4 Peralatan utama ... 46 7.5 Uraian Proses ... 46 BAB VIII ... 50

PROSES TERMO DINAMIKA UAP ... 50

8.1 Umum ... 50

BAB IX ... 80

SIFAT TERMO DINAMIKA UAP ... 80

9.1 Pendahuluan ... 80

9.2 Keadaan Gas ... 80

9.3 Istilah-Istilah Penting ... 82

BAB X ... 85

DASAR - DASAR KOMPRESI ... 85

10.1 Kompresi ... 85

10.2 Sifat-sifat Kompresi ... 87

BAB XI ... 91

PERSAMAAN ENERGI ... 91

11.1 Proses Volume Konstan ... 91

11.2 Proses Tekanan Konstan. ... 96

vi GAS PROCESSING

DAFTAR GAMBAR

Gambar 2.1. Sumur Gas Bumi ... 7

Gambar 2.2. Sumur Minyak Mentah ... 7

Gambar 3.1. Proses Pemisahan CO2 dan H2S dari Gas Alam dengan Larutan Amine ... 15

Gambar 3.2. Mekanisme Pembentukan Hidrat ... 17

Gambar 3.3. Kondisi Gas Bumi yang Jenuh dengan Uap Air ... 18

Gambar 3.4. Diagram Alir Proses Glycol Gas Dehydration ... 21

Gambar 3.5. Mekanisme Adsorbsi ... 23

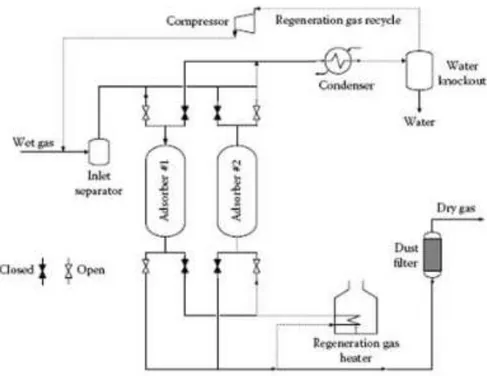

Gambar 3.6. Proses dan Regenerasi Adsorbent ... 24

Gambar 3.7. Diagram Alir Proses Adsorbsi dengan Menggunakan Solid Desiccant ... 25

Gambar 3.8. Diagram Alir Proses Mercury ... 26

Gambar 6.1. Diagram Alir Proses Distilasi Bertekanan ... 42

Gambar 6.2. Diagram Alir Proses Pembuatan LNG ... 43

Gambar 6.3. Proses Pembuatan Gas Hidrogen Dengan Steam Reforming ... 44

Gambar 7.1. Diagram Alir Proses Pembuatan Gas Nitrogen ... 48

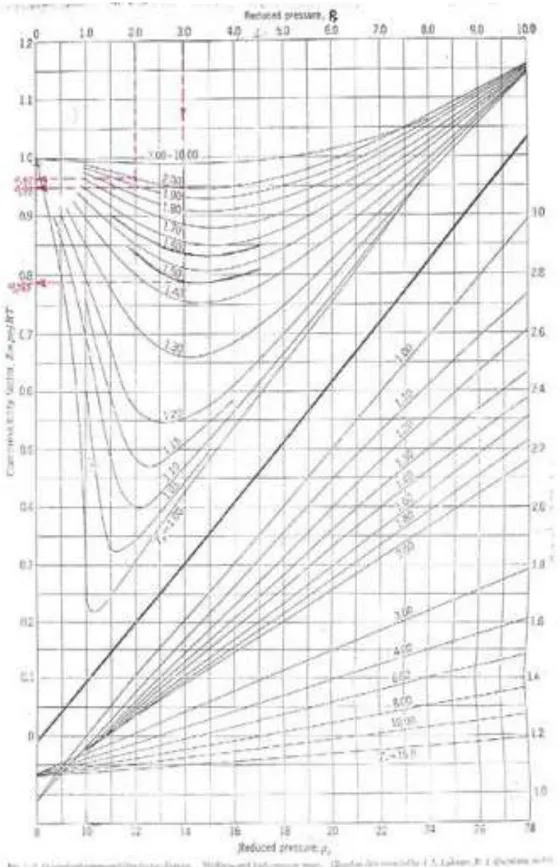

Gambar 8.1. Grafik Reduced Pressure ... 63

Gambar 8.2. Reduced Pressure ... 75

Gambar 9.1. Mekanisme Pembentukan Uap ... 81

GAS PROCESSING vii

DAFTAR TABEL

Tabel 8.1. Physical Constanta ... 63

Tabel 8.2. Penghitungan Pc1 dan Tc1 ... 70

Tabel 8.3. Penyelesaian ... 72

Tabel 8.4. Penyelesaian lanjutan 8.3 ... 73

GAS PROCESSING 1

BAB I

PENDAHULUAN

1.1 Pengertian Umum

Semua zat yang terdapat di alam adalah persenyawaan kimia, misalnya air, garam dapur, gas asam arang dan sebagainya. Persenyawaan kimia terdiri atas unsur-unsur kimia, misalnya H(Hidrogen), O(Oksigen), K(Kalium), Na(Natrium), dan sebagainya. Unsur-unsur kima membentuk persenyawaan kimia.

1.2 Persenyawaan Kimia

Persenyawaan kimia ada dua golongan, yaitu: 1.2.1 Persenyawaan Anorganik, seperti :

a. H2O (air)

b. NaCl (garam dapur)

c. H2SO4 (asam sulfat) dan sebagainya. 1.2.2 Persenyawaan organik, seperti :

a. Hidrokarbon. b. Karbohidrat c. Lemak.

d. Minyak, dan sebagainya.

1.3 Penggolongan Persenyawaan Organik

Persenyawaan Organik ada dua golongan yaitu: 1.3.1 Persenyawaan HidrokarbonYaitu persenyawaan yang tersusun oleh unsur hidrogen dan unsur karbon. 1.3.2 Persenyawaan bukan Hidrokarbon.

1.4 Persenyawaan Hidrokarbon

Persenyawaan Hidrokarbon ada empat golongan yaitu: a. Hidrokarbon Parafin atau Alkana.

b. Hidrokarbon Olefin. c. Hidrokarbon Naphthen. d. Hidrokarbon Aromatik.

1.4.1. Hidrokarbon Parafin atau Alkana

Hidrokarbon Parafin dengan rumus molekul CnH2n+2, mempunyai ciri stabilitasnya yang tinggi. Senyawa parafin ini mempunyai nama dengan akhiran an, misalnya metan, etan, propan, butan dan seterusnya. Contoh-contoh senyawa parafin.

2 GAS PROCESSING Normal paraffin

Nama Rumus Molekul Struktur

Metana CH4 H H C H H Etana C2H6 H H H C C H H H Propana C3H8 H H H H C C C H H H H Butana C4H10 H H H H H C C C C H H H H H Pentana C5H1 2 H C C C C C H H H H H H H H H H H

Iso paraffinNama Rumus Molekul Struktur

Iso Butana C4H10 H H H H C C C H H H H C H H IsoPentana C5H12 H H H H H C C C C H H H H C H H 1.4.2. Hidrokarbon Olefin

Hidrokarbon olefin dengan rumus molekul CnH2n tersusun oleh senyawa hidrokarbon tidak jenuh, yang mempunyai kemampuan bereaksilangsung dengan chlorine, Bromine, tanpa menggantikan kedudukan atom hidrogen. Senyawa ini selalu menggunakan akhiran ene: Ethene (Ethylene), Propene (Propylene), Butene (Butylene), dan seterusnya. Contoh-contoh senyawa olefin.

GAS PROCESSING 3

Nama Rumus Molekul Struktur

Ethene (Ethylene) C2H4 H H H C = C H Propene (Propylene) C3H6 H H H H C C = C H H Butene (Butylene) C4H8 H H H H H C = C C C H H H Iso Butene (Iso Butylene) C4H8 H H H C C = C H H H C H H 1.4.3. Hidrokarbon Naphthen

Senyawa Naphthen adalah senyawa hidrokarbon jenuh dengn rumus molekul CnH2n. Senyawa ini sering disebut senyawa sikoalkana atau siklopartin karena sifat kimianya sama dengan sifat kimia hidrokarbon parafin, hanya saja kimianya sama dengan sifat kimia hidrokarbon parafin, hanya saja struktur molekulnya melingkar (cincin).

Nama Rumus Molekul Struktur

Siklo Propana C3H6 H H H C H C C H H Siklo Butana C4H8 H H C C H H H H C C H H Siklo Pentana C5H10 H H H H C C H H C C H H C H H

4 GAS PROCESSING Siklo Heksana C6H1 2 H H H C H C C H H H H C C H C H H H H H H H C C H C H H H

1.4.4. Hidrokarbon Aromatik

Senyawa Aromatik (Aromat)adalah senyawa hidrokarbon

tidak jenuh dengan rumus molekul C

nH

2n-6, dan ikatan rantainya

melingkar. Disini atom-atom C tersusun dalam rantai tertutup dengan

inti Benzen.

Contoh-contoh senyawa Aromatik:

Nama Rumus Molekul Struktur

Benzen C6H6

Toluen C6H5-CH3

Xylen CH3

C6H4

GAS PROCESSING 5 Soal Latihan

1. Sebutkan dan jelaskan penggolongan dari persenyawaan kimia !

2. Jelaskan perbedaan antara senyawa organik dan anorganik! berikan contohnya! 3. Tuliskan rantai dari :

a. Etana b. Butana c. Pentana d. Oktana

4. Tuliskan rantai dari : a. Propena

b. Heptena c. Nonena d. Dekena

5. Tuliskan rantai dari : a. Isobutana b. Isopentana

6 GAS PROCESSING

BAB II

GAS

2.1 Pengertian Gas Secara Umum

Gas dapat didefinisikan sebagai fluida, umumnya dengan rapatan dan kekentalan yang rendah, tidak memiliki volume tertentu, melainkan mengisi penuh wadah apa saja, di dalam mana gas tersebut disimpan.

2.2 Gas Bumi (Gas Alam)

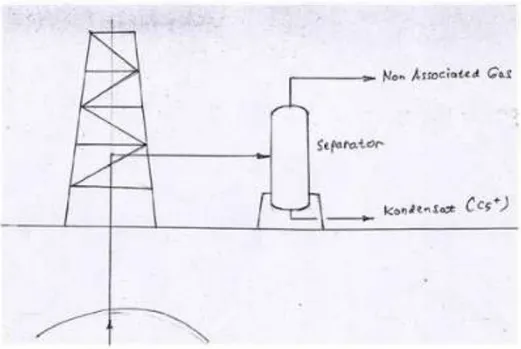

Gas bumi adalah gas yang sebagian besar asal usulnya atau sumbernya diperoleh langsung dari perut bumi (dari dalam tanah /dari sumur minyak dan gas bumi) atau dari alam, dan disebut dengan Natural Gases. Gas bumi yang langsung didapat dari alam ini sering disebut dengan Gas Alam. Apabila gas bumi ini diperolah dari sumur yang hanya menghasilkan gas saja, maka gas ini disebut dengan Non

Associated gas. Non associated gas ini paling-paling keluar dari sumur gas

bersama-sama kondensat, yaitu gas fraksi berat (C5+) yang berbentuk cairan. Sedangkan gas bumi yang diperoleh dari sumur minyak, dan keluar bersama-sama minyak mentah sering disebut dengan Associated gas (gas alam ikutan).

Gas alam yang di dalamnya masih mengandung C3H8 (propana), C4H10 (Butana) dan C5H12 (Pentana) atau yang lebih berat sering disebut dengan Gas alam basah (Wet Natural Gas). Sedangkan gas alam yang sudah dipisahkan dari C3H8 (propana), C4H10 (Butana), dan C5H12 (Pentana), jadi tinggal CH4 (Metana) dan C2H6 (Etana) saja, disebut dengan Gas Alam kering (Dry Natural Gas). Pada Gambar 2.1 dan Gambar 2.2 dapat dilihat perbedaan antara associated gas dan

nonassociated gas.

Gas bumi ini dapat dipakai sebagai bahan bakar atau sebagai bahan baku industri petrokimia.Apabila dibanding dengan BBM (Bahan Bakar Minyak) yang berbentuk cair, gas bumi ini pada suhu dan tekanan udara sekeliling (atmosfir) sudah berbentuk gas, sehingga dalam proses pembakaran akan terbakar dengan sempurna, lebih efektif, lebih efisien, pembakarannya bersih, asap dan jelaganya sedikit, sehingga lebih sedikit menimbulkan pencemaran.

GAS PROCESSING 7 Gambar 2.2. Sumur Minyak Mentah

2.3 Komposisi Gas Alam

Komposisi gas alam ditinjau dari senyawa molekul karbon adalah berapa jumlah ikatan-ikatan atom C serta kandungan senyawa lain yang menyertainya. Maka komposisi gas alam dapat dibagi menjadi dua bagian, yaitu kandungan senyawa molekul karbon dan kandungan senyawa lain.

2.3.1 Kandungan Senyawa Molekul Karbon

Gas bumi atau gas alam komposisi kimianya juga seperti minyak mentah (Crude oil), hanya lebih sederhana, terdiri atas campuran

8 GAS PROCESSING persenyawaan yang unsur utamanya terdiri atas atom-atom Hidrogen (H) dan atom karbon (C) atau sering disebut dengan persenyawaan hidrokarbon, mulai dari C1 (metana) sampai C4 (Butana) kadang ada juga C5+ (pentana serta yang lebih berat) yang sudah ada dalam bentuk cair sebagai kondensat.

Dari sini dapat disimpulkan, bahan komposisi gas alam ditinjau dari senyawa molekul karbonnya hanya terdiri dari C1 sampai C4. Jadi penyusun gas alam hanya terdiri dari CH4 (metana), C2H6 (etana), C3H8 (prapana), serta C4H10 (Butana). Maka dibanding dengan minyak bumi, pada gas alam jumlah rantai atom karbonnya lebih pendek.

2.3.2 Kandungan Senyawa Lain

Gas bumi atau gas alam dapat terjadi dalam keadaan sendiri atau terdapat bersama-sama dengan minyak mentah. Selain itu senyawa lain yang sering terdapat bersamanya adalah gas asam arang (karbon dioksida atau CO2), gas helium (He), mercaphthan (RSH) dan uap air (H2O) serta logam-logam/ metal.

Logam berat yang terdapat adalah Vanadium (V) dan mercuri atau air raksa (Hg) Kandungan senyawa lain yang terdapat di dalam gas alam tersebut tidak dikehendaki keberadaannya, karena senyawa-senyawa tersebut merupakan zat-zat pengotor atau sering disebut dengan impurities, yang dapat mengganggu proses gas selanjutnya.

2.4 Pengarus Zat-Zat Pengotor di dalam Gas Alam

Zat-zat pengotor (impurities) yang terkandung di dalam gas alam harus dikurangi hingga kandungan impuritiesnya sekecil mungkin yaitu masih pada batas-batas yang diijinkan. Adapun dampak negatip dari zat-zat impurities tersebut adalah: 2.4.1 Asam Sulfida (H2S)

Senyawa belerang sebagai gas H2S dapat menyebabkan: - Pencemaran karena berbau tidak enak.

- Korosif pada peralatan-peralatan proses. 2.4.2 Karbon dioksida (CO2)

Kandungan CO2 di dalam gas alam dapat menyebabkan kebuntuan pada sistem perpipaan, karena bersama H2S, CO2 dapat mendorong pembentukan hidrat apabila gas alam tersebut mengalami pendinginan. 2.4.3 Uap Air (H2O)

Sama seperti CO2, uap air ini akan mengembun di dalam perpipaan dimana gas dialirkan, apabila gas alam tersebut mengalami pendinginan.Dengan

GAS PROCESSING 9 adanya air bebas di dalam aliran gas tersebut juga berpotensi terbentuknya hidrat.Pada kondisi ekstrim, hidrat ini akan membuat buntu sistem perpipaan. 2.4.4 Mercury ( Hg )

Mercury atau air raksa (Hg) harus dibuang karena bahan ini dapat merusak peralatan-peralatan yang terbuat dari aluminium khususnya alat pendingin utama pada unit pencairan gas alam.

Penjelasan:

Hidrat adalah suatu kristal yang terbentuk antara molekul air dengan molekul-molekul hidrokarbon ringan (metana, etana, dan propana) di dalam gas bumi/alam. Disamping itu adanya molekul-molekul hydrogen sulfide) H2S) dan karbon dioksida (CO2) di dalam gas bumi/alam juga dapat membentuk hidrat.

10 GAS PROCESSING Soal latihan

1. Jelaskan pengertian gas secara umum ! 2. Jelaskan pengertian gas bumi !

3. Jelaskan perbedaan antara wet gas dengan dry gas ! 4. Gambarkan secara singkat tentang :

a. Associated gas b. Non associated gas

GAS PROCESSING 11

BAB III

PEMROSESAN GAS BUMI / GAS ALAM

Gas bumi ini sebelum digunakan untuk berbagai keperluan perlu dimurnikan (distreatment) lebih dulu untuk menghilangkan zat-zat pengotor yang terkandung di dalamnya. Jenis-jenis pemrosesan gas bumi yaitu:

3.1 Amine Gas Treating

Proses Amine GasTreating merupakan proses pemurnian terhadap gas bumi/gas alam, dengan menggunakan metode proses, yaitu proses absorbsi. Proses absorbsi adalah proses pemisahan sebagian dari komponen-komponen di dalam campuran gas dengan menggunakan zat cair sebagai penyerap (absorbent) yang selektif. Pemisahan ini berdasarkan perbedaan daya larut komponen-komponen gas di dalam cairan penyerap.

3.1.1. Penggolongan Cairan Penyerap

Cairan penyerap ada dua golongan, yaitu: Non Regenerative Absorbent

Adalah absorbent yang tidak dapat diregenerasi, sehingga hanya dapat dipergunakan sekali pakai saja.

Contoh: Larutan NaOH untuk menyerap gas H2S Regenerative Absorbent

Adalah absorbent yang dapat diregenerasi, sehingga dapat dipergunakan lagi sebagai penyerap (absorbent)

Contoh: Larutan Alkanol Aminr (Mono Ethanal Amine, Diethanol Amine, dan Trieshanol Amine) untuk menterap impurities CO2 dan H2S di dalam gas bumi/Gas alam.

3.1.2. Peralatan yang dipergunkan untuk proses absorbsi

Peralatan yang dipergunakan untuk proses absorbi ini antara lain: Kolom absorber

Kolom absorber ini disebut juga kolom kontaktor, yaitu tempat terjadinya penyerapan kandungan impurities di dalam gas alam oleh cairan penyerap. Di dalam kolom kontaktor ini gas umpan masuk dari bagian bawah kolom, lalu gas umpan tersebut menuju keatas (yaitu sesuai dari sifat gas) dan terjadi kontak dengan bahan penyerap berupa cairan yang dimasukkan dari bagian atas kolom kontaktor.

GAS PROCESSING 13 Kolom Regenerator atau Aktivator

Kolom Regenerator atau kolom aktivator dipergunakan untuk mengaktifkan kembali zat penyerap yang sudah jenuh dengan impurities berupa CO2 dan H2S di dalam kolom absorber (Kontaktor). Zat penyerap berupa larutan alkohol amine ini dialirkan masuk melalui bagian atas kolom regenerator untuk dipisahkan dari senyawa belerang dan karbon dioksida yang telah terserap di dalam larutan alkanol amine dengan cara pemanasan.

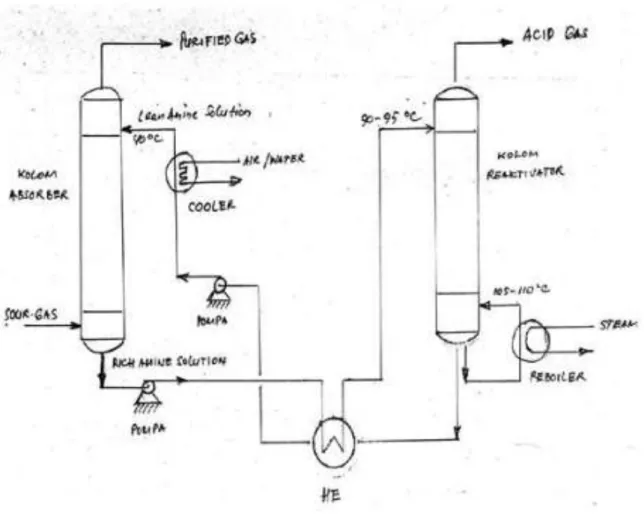

3.1.3. Uraian Proses (Lihat diagram Alir)

Umpan berupa gas alam yang mengandung senyawa H2S dan CO2 dialirkan masuk melalui bagian bawah kolom absorber, sedang larutan alkanol amine yang masih segar (lean amine solution) dialirkan masuk melalui bagian atas kolom absorber, dan bertemu dengan aliran gas yang naik ke atas sehingga terjadi kontak sekaligus penyerapan. Gas alam yang telah bebas dari CO2 dan H2S keluar dari puncak kolom absorber sebagai “Parified gas “.Larutan alkanol amine yang telah menyerap CO2 dan H2S disebut Rich Amine Solution keluar dari dasar kolom Absorber.

Larutan Alkanol Amine ini setelah lebih dulu dipanaskan di dalam HE (Heat Exchanger), kemudian dialirkan masuk melalui bagian atas dari kolom regenerator untuk dipisahkan dari impurities (CO2 dan H2S) yang telah terserap di dalamnya dengan cara pemanasan. Pemanasan dilakukan dengan sistim reboiler yang menggunakan steam (uap air) sebagai pemanas. Senyawa belerang sebagai H2S dan karbon dioksida CO2 dalam bentuk gas keluar dari puncak kolom regenerator sebagai Acid gas dan dialirkan ke Flare untuk dibakar.

Larutan Alkanol Amine yang telah bebas dari impurities CO2 dan H2S disebut Lean Amine Solution keluar dari bagian bawah kolom regenerator. Larutan ini setelah didinginkan di dalam HE dan Cooler, kemudian dikembalikan kedalam kolom Absorber untuk digunakan lagi sebagai penyerap.

3.1.4. Kondisi operasi pada kolom Pada kolom Absorber

Type : Bubble Cap Try Coloum.

Kondisi Operasi: Suhu absorbsi maksimum 100o F, minimum = 50o F. Bila diatas maksimum, maka kehilangan karena penguapan (Vapow loss) larutan Alkanol Amin terlalu

14 GAS PROCESSING besar. Bila dibawah minimum, maka viskositas kekentalan absorbent akan naik sehingga efisiensi kontak akan turun.

Pada kolom Regenerator

Type : Bubble Cap Try coloum.

Kondisi Operasi: Suhu steam pemanas maksimum 1800 C. Bila diatas maksimum, larutan alcohol Amine akan terurai. Suhu regenerasi = 90 _ 95oC.

3.1.5. Variabel operasi pada proses pemisahan CO2 dan H2S dengan larutan Alkanol Amine

Pada unit pemisahan CO2 dan H2S dengan larutan Alkanol Amine, variable operasi yang terjadi adalah:

Suhu larutan alkanol amine yang masuk kekolom absorber

Karena proses penyerapan CO2 dan H2S dengan larutan alkanol amine bersifat eksotermis, maka makin rendah suhu larutan alkanol amine, penyerapan terhadap CO2 dan H2S semakin baik, namun ada faktor lain yang perlu diperhatikan, yaitu:

- Suhu larutan alkanol amine yang terlalu rendah dapat menyebabkan kondensasi hidrokarbon berat dari gas umpan, dan akan menimbulkan peristiwa foaming (Pembentukan Busa). Untuk mencegah terjadinya foaming, suhu larutan alkanol amine dijaga 8 - 10oC diatas suhu gas umpan yang masuk ke absorber. - Suhu larutan alkanol amine yang terlalu tinggi akan mengurangi

kemampuan penyerapan terhadap CO2 dan H2S, dan meningkatkan kehilangan alkanol amine karena menguap (amine losses).

Konsentrasi Larutan Alkanol Amine

- Konsentrasi larutan Alkanol Amine yang rendah menyebabkan kemampuan penyerapan CO2 dan H2S berkurang sehingga diperlukan penambahan jumlah larutan Alkanol Amine yang disirkulasikan.

- Konsentrasi larutan Alkanol Amine yang tinggi menyebabkan kemampuan penyerapan CO2 dan H2S semakin baik, tetapi biaya operasinya naik.

Jumlah (banyaknya) larutan Alkanol Amine yang disirkulasikan

GAS PROCESSING 15 disirkulasikan, makin banyak CO2 dan H2S yang diserap dari gas umpan. Dengan pertimbangan biaya operasi, maka jumlah larutan Alkanol Amine yang digunakan perlu disesuaikan dengan jumlah gas umpan yang diproses serta kandungan CO2 dan H2S di dalam gas umpan.

Keberhasilan Regenerasi larutan Alkanol Amine

Keberhasilan di dalam regenerasi ditunjukkan oleh kandungan CO2 dan H2S di dalam larutan Alkanol Amine yang telah diregenerasi (Lean Amine):

- Makin rendah kandungan CO2 dan H2S di dalam Lean Amine, kemampuan penyerapan terhadap C02 dan H2S semakin baik.

- Makin tinggi kandungan CO2 dan H2S di dalam Lean Amine, kemampuan penyerapan terhadap C02 dan H2S semakin berkurang.

Gambar 3.1. Proses Pemisahan CO2 dan H2S dari Gas Alam dengan Larutan Amine

Keterangan Gambar:

- Sour Gas : Gas alam yang kandungan CO2 dan H2S masih tinggi.

16 GAS PROCESSING H2S.

- Lean Amine Solution : Larutan Alkanol Amine yang masih murni.

- Rich Amine Solution : Larutan Alkanol Amine yang telah menyerap C02 dan H2O.

- Larutan Alkohol Amine dapat berupa : MEA, DEA, TEA

MEA = MONO ETHANOL AMINE DEA = DIETHANOL AMINE. TEA = TRIETHANOL AMINE.

- Acid Gas : Gas yang kandungannya terdiri dari CO2 dan H2S (Gas

yang bersifat asam).

3.2 Proses Pengeringan Gas

Gas bumi yang baru keluar dari sumur, baik yang keluar dari sumur gas atau yang keluar bersama-sama minyak mentah, mengandung uap air cukup tinggi (jenuh). Bila gas tersebut mengalami pendinginan, maka akan terjadi kondensasi dari uap air membentuk air bebas. Adanya air bebas ini dapat berakibat:

- Berpotensi terbentuk hidrat di sistem perpipaan dimana gas bumi dialirkan. - Bila suhunya minus, maka akan terbentuk kristal es.

Apabila hidrat tersebut berada dalam sistem perpiaan, maka laju alir dari gas akan menurun dan dalam kondisi yang ekstrim hidrat tersebut akan membuntui aliran gas dalam perpipaan.

3.2.1. Pengertian Hidrat

Hidrat adalah suatu kristal yang terbentuk antara molekul-molekul air dengan molekul-molekul gas hidrokarbon ringan (Metana, Etana, Propana, dan Butana) di dalam gas bumi (Gas alam).

Disamping itu adanya molekul-molekul hidrogen sulfida (H2S) dan karbon dioksida (CO2) di dalam gas bumi juga dapat membentuk hidrat.

3.2.2. Mekanisme Pembentukan Hidrat

Berikut ini akan dijelaskan bagaimana hidrat dapat terbentuk di dalam sistem perpipaan dimana gas bumi dialirkan. Urutannya adalah sebagai berikut:

GAS PROCESSING 17 Gambar 3. 2. Mekanisme Pembentukan Hidrat

3.2.3. Faktor-faktor utama pembentukan hidrat

Ada beberapa faktor yang dapat mendorong/memicu terbentuknya hidrat, yakni:

Terbentuknya air bebas di dalam sistem perpipaan. Kapan akan terjadi air bebas dalam perpipaan?

Bila gas bumi mengandung uap air cukup tinggi (jenuh) dan mengalami pendinginan, maka akan terjadi air bebas (Free Water)

Atau:

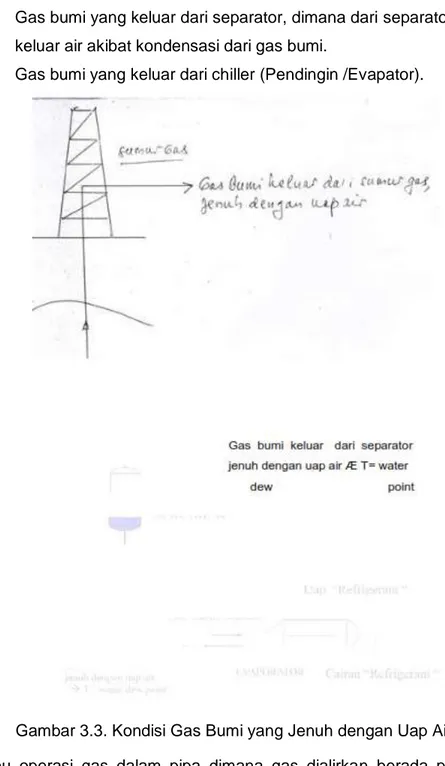

Suhu lingkungan dimana pipa gas lewat lebih rendah dari suhu pengembunan air (water dew point) Pada umumnya gas bumi yang baru keluar dari perut bumi kandungan uap airnya tinggi atau dalam kondisi jenuh.Banyaknya kandungan uap air di dalam gas bumi dipengaruhi oleh suhu pengembunan air (water dew point) dan tekanan gas. Suhu pengembunan air (water dew point) adalah suhu gas dimana pertama kali terjadi pengembunan uap air. Pada saat itu kandungan uap air di dalam gas bumi maksimum.

Contoh kondisi gas bumi yang jenuh dengan uap air: - Gas bumi yang baru keluar dari sumur.

18 GAS PROCESSING - Gas bumi yang keluar dari separator, dimana dari separator tersebut

keluar air akibat kondensasi dari gas bumi.

- Gas bumi yang keluar dari chiller (Pendingin /Evapator).

Gambar 3.3. Kondisi Gas Bumi yang Jenuh dengan Uap Air

Suhu operasi gas dalam pipa dimana gas dialirkan berada pada suhu pembentukan hidrat atau lebih rendah. Air bebas akan terjadi apabila gas mengandung uap air maksimum (jenuh) dan mengalami pendinginan. Sebaliknya apabila suhu lingkungan dimana pipa gas mengalir lebih tinggi dari suhu pembentukan hidrat, maka di dalam pipa tidak akan terbentuk hidrat meskipun pada saat itu ada air bebas di dalam pipa.

3.2.4. Pencegahan pembentukan hidrat

Pada pelajaran sebelumnya sudah dijelaskan faktor utama pembentukan hidrat, yakni:

GAS PROCESSING 19 Suhu operasi gas berada pada suhu pembentukan hidrat atau lebih

rendah.

Bagaimana cara mencegah terbentuknya hidrat ?

Dengan menginjeksikan bahan kimia yakni methanol atau glycol, Banyaknya methanol atau glycol yang diinjeksikan kedalam pipa gas tergantung dari banyaknya air bebas yang akan tebentuk di dalam sistem perpipaan.

Dengan menggunakan Proses Gas Dehidrasi. 3.2.5. Proses gas dehidrasi

Tujuan Proses

Proses dehidrasi terhadap gas bumi bertujuan memisahkan uap air yang terkandung di dalam gas bumi/gas alam. Pemisahan uap air dari gas bumi mempunyai beberapa alasan, yaitu:

- Mencegah terjadinya hidrat di dalam sistem perpipaan.

- Mencegah korosi apabila ada aliran acid gas, misalnya gas belerang (H2S)

Jenis-Jenis proses gas dehidrasi.

Ada 3 Jenis proses gas dehidrasi yang sering digunakan, yakni: - Proses absorsi dengan zat cair (glysol gas dehydration) - Proses absorbsi dengan zat padat.

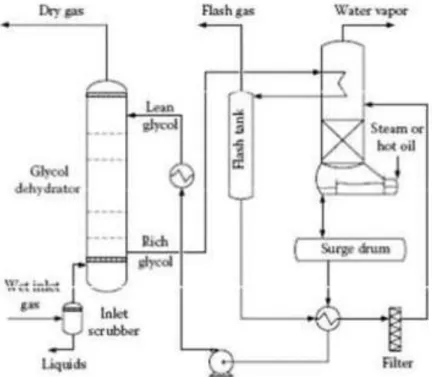

- Proses pendinginan (Refrigerasi) o Gycol Gas Dehydration

Glycol merupakan zat cair yang mempunyai daya serap yang tinggi terhadap air.

Ada tiga macam Glycol yakni: - Ethylene Glycol.

- Diethylene Glycol. - Triethylene Glycol.

Ketiga macam Glycol diatas mempunyai sifat-sifat yakni : - Efisiensi absorbsi tinggi.

- Lebih ekonomis karena dapat diregenerasi. - Tidak korosif dan tidak beracun.

- Tidak menimbulkan problem operasional apabila digunakan dalam konsentrasi yang tinggi.

- Tidak berinteraksi dengan hidrokarbon dan acid gas.

20 GAS PROCESSING Triethylene Glycol (TEG) karena kehilangan penguapan lebih kecil.

Peralatan yang digunakan:

Pada proses Glycol gas dehidration, peralatan yang digunakan antara lain:

- Kolom Kontaktor adalah tempat terjadinya penyerapan uap air oleh Glycol.Di dalam kolom kontaktor dipasang beberapa tray sebagai alat kontak antara gas dan cairan Glycol.

- Kolom Regenerator adalah kolom yang digunakan untuk mengaktifkan cairan Glycol yang banyak mengandung uap air, dengan cara dipanaskan sehingga uap air akan terpisah dengan cairan Glycol.

o Garis Besar Proses

Tempat terjadinya penyerapan uap air oleh Glycol ini disebut kontaktor atau kolom absorber, yang di dalamnya berisi beberapa susunan tray Glycol yang mengandung sedikit uap air (lean Glycol) masuk kontaktor dari bagian atas kolom, dan gas umpan (wet gas) masuk kontaktor dari bagian bawah kolom. Di dalam tray inilah terjadi kontak antara gas yang menuju keatas dan cairan Glycol yang mengalir kebawah. Glycol yang keluar dari bagian bawah kolom kontaktor ini relatip banyak mengandung uap air, yang disebut wet glycol (Rich Glycol)

Wet glycol ini agar dapat dipakai lagi sebagai penyerap harus dipisahkan airnya dengan jalan dipanaskan agar air dapat menguap sehingga diperoleh dry glycol (lean glycol). Alat untuk memanaskan rich glycol ini disebut reboiler. Proses absorsi dikolom kontaktor akan berjalan secara efektif apabila suhu glycol yang masuk kontaktor relative rendah. Oleh sebab itu lean glycol yang keluar dari reboiler harus didinginkan dulu dengan menggunakan beberapa HE (Heat Exchanger) sebelum masuk kontaktor.

Variabel operasi pada unit proses glycol gas dehydration. Variabel-variabel operasi yang terjadi antara lain:

- Temperatur Suhu

Suhu operasi dari kontaktor ditentukan oleh suhu gas umpan atau suhu lean glycol masuk kontaktor. Makin rendah suhu glycol, makin tinggi daya serapnya terhadap uap air.Akan tetapi dibatasi minimum 70oF.

GAS PROCESSING 21 Konsentrsi lean glycol yang digunakan tergantung dari suhu gas umpan (Wet Gas) masuk kontaktor (Suhu operasi kontaktor) Makin rendah suhu gas umpan yang masuk kontaktor, konsentrasi lean glysol semakin rendah, dan sebaliknya.

- Jumlah (Banyaknya) Glycol yang Disirkulasikan

Pada dasarnya, dengan menambah jumlah glycol yang disirkulasikan, maka banyak kandungan uap air yang dapat diserap dari gas umpan.

Gambar 3. 4. Diagram Alir Proses Glycol Gas Dehydration o Proses Penyerapan dengan Menggunakan Zat Padat (Solid Desiccant)

Adalah proses penyerapan uap air di dalam gas alam dengan menggunakan zat padat berupa buturan-butiran yang disebut solid desiccant. Proses dehidrasi dengan menggunakan solid dessiccant, prosesnya dinamakan proses adsorbsi, dan zat penyerapnya disebut adsorbent. Gas umpan yang mengandung uap air dilewatkan di dalam suatu kolom adsorber yang mempunyai kemampuan penyerapan tertentu. Pada suatu periode tertentu, desiccant akan jenuh dan perlu diregenerasi Tingkat penyerapan tergantung pada jenis desiccant dan waktu kontak yang digunakan. Pada materi berikutnya akan dibahas proses dehidrasi terhadap gas alam dengan menggunakan solid desiccant.

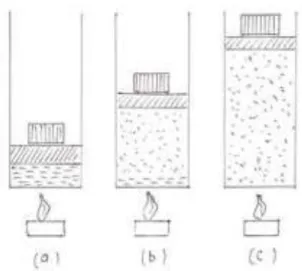

22 GAS PROCESSING Keadaan solid desiccant di dalam kolom adsorber ketika menyerap air dapat digambarkan seperti pada gambar. Di dalam kolom adsorber, adsorbent yang berupa butiran-butiran dengan ukuran 30 - 60 mesh (pada luasan 1 cm 2 berisi butiran antara 30 - 60 biji) ditempatkan dalam suatu lapisan yang tidak bergerak (Fixed Bed) di dalam sebuah kolom yang disebut kolom adsorber.

Umpan berupa gas alam yang mengandung uap air dimasukkan dari atas kolom dan menembus lapisan solid desiccant (adsorbent), sehingga uap air yang terkandung di dalam gas umpan akan terserap. Di dalam kolom adsorber, solid desiccant terbagi menjadi 3 (tiga) daerah (Zone). Ketiga daerah tersebut bertutut-turut adalah:

- Saturation zone.

Adalah daerah dimana solid desiccant pada daerah ini telah jenuh dengan air, sehingga tidak mampu lagi untuk menyerap uap air.

- Mass Transfer Zone.

Adalah daerah dimana solid desiccant belum jenuh dengan air. Pada bagian yang paling atas, keadaan solid desiccant hampir mencapai jenuh, sedangkan makin kebawah tingkat kejenuhan dari solid desiccant belum begitu tinggi (masih rendah).

- Aktive Zone.

Adalah daerah dimana pori pori pada solid desiccant belum terisi air. Pada daerah ini desiccant belum berfungsi menyerap uap air.

GAS PROCESSING 23 Gambar 3.5. Mekanisme Adsorbsi

Regenerasi Adsorbent

Apabila lapisan adsorbent di dalam kolom adsorber sudah mencapai titik jenuh (saturated) dan operasi tetap dijalankan, maka kandungan uap air di dalam gas out let (gas yang keluar dari kolom) akan berangsur naik. Keadaan ini tidak diinginkan sehingga adsorbent harus diregenerasi.

Untuk regenerasi adsorbent yang sering digunakan adalah dengan cara pemanasan. Cara pemanasan langsung dikontakkan ke susunan solid dessicant (timbunan adsorbent di dalam kolom) dengan menggunakan fluida panas yang suhunya 200 - 300 oC. Pada suhu tersebut, kandungan air di dalam solid dessicant akan terlepas dan menguap ikut bersama fluida panas tersebut. Pada saat proses regenerasi, kolom adsorber dalam keadaan berhenti (tidak dioperasikan untuk proses dehidrasi) dan dialihkan ke kolom adsorber lain yang sudah siap dioperasikan, sehingga proses dehidrasi dapat berjalan secara kontinyu (terus menerus).

24 GAS PROCESSING Gambar 3.6. Proses dan Regenerasi Adsorbent

Keterangan :

Value 1 : Wet feed gas inlet (gas umpan masuk) Value 2 : Fluida panas + uap air keluar

Value 3 : Dry gas outlet (gas bebas air keluar) Value 4 : Fluida panas masuk

Proses dan Regenerasi

Pada proises dehidrasi, gas umpan masuk melalui valve no 1 (valve no 2 ditutup) dan masuk kedalam kolom kontaktor menembus lapisan solid dessicant sehingga kandungan uap air dalam gas akan terserap. Kemudian setelah melewati lapisan solid dessicant, gas tersebut keluar melewati valve no. 3 (valve no 4 ditutup). Begitu seterusnya, sampai pada suatu saat kondisi solid dessicant sudah jenuh dengan air, sehingga harus diregenerasi. Pada saat regenerasi adsorbent, aliran gas umpan ditutup dengan menutup valve no.1 dan value nomor 3, sehingga proses dehidrasi pada kolom ini berhenti.

GAS PROCESSING 25 Agar proses dehidrasi dapat berlanjut, maka aliran gas umpan dialihkan kekolom adsorber yang lain dimana kolom tersebut sudah siap dioperasikan. Perlu diketahui bahwa proses dehidrasi dengan menggunakan solid dessicant (adsorbent), kolom adsorber yang dipergunakan lebih dari satu, yakni apabila kolom yang satu diregenerasi, kolom satunya dapat dioperasikan untuk proses dehidrasi sehingga proses dehidrasi dapt berjalan secara terus menerus (Kontinyu). Proses regenerasi solid desiccant ini dilakukan secara periodik, yakni pada saat solid desiccant sudah jenuh dengan air sehingga tidak mampu lagi menyerap kandungn uap air di dalam gas umpan.

Waktu untuk regenerasi terhadap solid desiccant tergantung dari tingkat kejenuhan solid desiccant dan jumlah (volume) solid desiccant di dalam kolom. Secara umum regenerasi ini dilakukan selama 24 jam. Setelah solid desiccant selesai diregenerasi, sambil menunggu soliddesiccant pada kolom yang dioperasikan mencapai titik jenuh, maka solid desiccant yang selesai diregenerasi sementara diistirahatkan (standby)

Gambar 3.7. Diagram Alir Proses Adsorbsi dengan Menggunakan Solid Desiccant

26 GAS PROCESSING

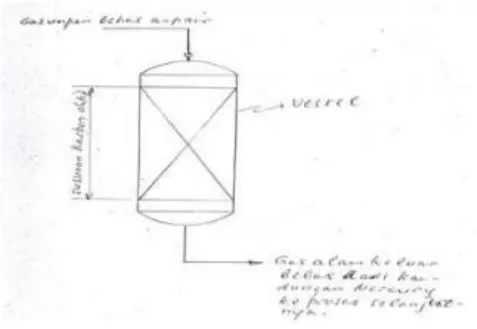

Gas Alam

Pada proses pemisahan kandungan mercury (Hg) dari dalam gas alam, prosesnya disebut Mercury Removal Process (Hg Removal). Peralatan yang dipergunakan berupa vessel yang di dalamnya diisi dengan karbon aktif yang mengandung sulfur.

3.3.1. Uraian Proses

Gas umpan yang yang telah bersih dari uap air ini kemudian dialirkan masuk kedalam alat penyerap mercury (Mercury Removal Vessel). Disini kandungan mercury yang terkandung di dalam gas umpan akan diserap oleh karbon aktif yang mengandung sukfur tersebut, walaupun pada kenyataannya jumlah mercury yang terkandung di dalam gas umpan sangat kecil sekali. Setelah gas umpan melewati proses mercury removal, gas alam kemudian masuk ke tahap proses selanjutnya.

3.3.2. Tujuan Penghilangan Kandungan Mercury di dalam Gas

Tujuan penghilangan mercury adalah untuk mencegah kerusakan peralatan-peralatan yang terbuat dari bahan aluminium, khususnya alat pendingin utama (Main Heat Exchanger) pada proses pencairan gas alam.

GAS PROCESSING 27 Soal Latihan

1. Jelaskan tentang proses amine gas treating !

2. Jelaskan tentang proses absorbsi dalam amine gas treating !

3. Sebutkan dan jelaskan secara singkat tentang peralatan dalam proses absorbsi! 4. Sebutkan kondisi operasi yang digunakan dalam kolom absorber !

5. Gambarkan flow sheet tentang proses pemisahan CO2 dan H2S dari gas alam dengan larutan amine !

28 GAS PROCESSING

BAB IV

PROSES PEMISAHAN HIDROKARBON BERAT

4.1 Pengertian Umum

Proses pemisahan hidrokarbon berat merupakan pemisahan antara hidrokarbon fraksi ringan yakni Metana, Etana dengan propana dan butana dengan cara distilasi bertekanan. Prinsip dasar distilasi bertekanan adalah bahwa titik embun dari setiap komponen akan naik pada tekanan yang lebih tinggi. Dengan demikian, apabila Metan, Etan, Propan dan Butan pada tekanan atmosfir berada dalam fase gas, maka dengan menaikkan tekanan sampai batas tertentu pada masing-masing komponen, maka butan+ akan berada dalam fase cair, sedangkan propan dan fraksi yang lebih ringan berada dalam fase gas, sehingga akan memudahkan dalam pemisahannya.

4.2 Tujuan Proses Distilasi Bertekanan

Tujuan dari proses distilasi bertekanan adalah memisahkan fraksifraksi minyak bumi (Hidrokarbon) yang pada suhu ambient dan tekanan atmosfir berada dalam bentuk uap atau gas.

4.3 Bahan Baku dan Hasil-Hasilnya

Bahan baku (umpan) berasal dari produk puncan kolom stabilizer pada unit plat former atau gas dari proses pemurnian. Adapun produk-produk yang dihasilkan adalah: Metana, Etana, Propana, dan Butana+.

- Metana selanjutnya akan masuk ke proses pencairan gas alam sebagai produk LNG (liquefied Natural Gasses).

- Etana dipergunakan sebagai bahan bakar, misalnya untuk bahan bakar dapur (Furnace) sebagai Fuel Gas.

- Propana dipergunakan sebagai LPG propan - Butana dipergunakan sebagai LPG Butan.

4.4 Peralatan Utama

Peralatan utama yang dipergunakan pada proses distilasi bertekanan adalah: 4.4.1. Kolom Distilasi

Unit ini mempunyai 2 buah kolom distilsi, yaitu kolom Depropanizer dan kolom Deethanizer.

Kolom Depropanizer

Kolom ini dipergunakan untuk memisahkan antara butan dengan propan serta fraksi yang lebih ringan berdasarkan perbedaan titik didih. Di dalam

GAS PROCESSING 29 kolom depropanizer ini, pada tekanan tertentu butan berada pada fase cair, sedangkan propan serta fraksi yang lebih ringan berada pada fase uap (Gas).

Kolom Diethanizer

Kolom ini dipergunakan untuk memisahkan antara propan dengan fraksi yang lebih ringan yakni: Etana dan Metana. Prinsip pemisahannya sama yakni berdasarkan perbedaan titik didih masing-masing komponen.

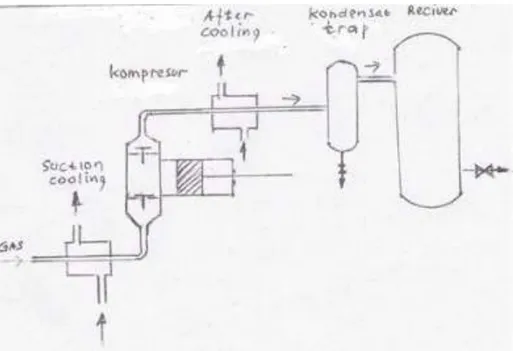

4.4.2. Peralatan Penunjang Unit Gas Compressor

Compressor berfungsi mengempa (menekan) gas umpan untuk mendapatkan tekanan yang tinggi guna proses distilasi di dalam kolom. Tekanan yang diperlukn sekitar 22 kg/cm2.

Overhead Accumator

Alat ini dipergunakn untuk menampung cairan hasil kondensasi dari uap setelah penurunan suhu di cooler, condensor dan cooler.

Reboiler

Alat ini dipergunakan untuk penguapan kembali cairan dengan cara pemanasan, yakni menggunakan HE (Heat Exchaner) Type Kettle Reboiler. Sebagai pemanas digunakan fluida panas, pada umumnya menggunakan steam sebagai pemanas. Disini steam dilewatkn melalui tube side dan butan cair sebagai penerima panas dilewatkan melalui shell side Reboiler ini untuk memanaskan butan cair pada dasar kolom Depropanizer.

Heater

Alat ini berfungsi untuk menaikkan suhu propan cair didasar kolom Deethanizer. Pada unit ini hanya terdapat sebuah Heater dengan type Pipe Coil yang menggunakan fluida panas (biasanya Steam) sebagai pemanas. Steam Coil tersebut terendam di dalam propan cair yang terdapat didasar kolom Deethanizer.

Condensor

Berfungsi sebagai alat untuk merubah fase uap menjadi fase cair (mengembunkan), dimana dalam proses perubahan fase tersebut tidak disertai perubahan suhu (suhunya tetap)

Cooler

Berfungsi sebagai alat untuk menurunkan suhu, dimana dalam proses penurunan suhu (perubahan suhu) tersebut tidak disertai perubahan fase (fasenya tetap)

30 GAS PROCESSING Reflux Pump

Pompa ini berfungsi untuk memindahkan cairan yang berasaldari Overhead Accumulator untuk dikirim ke puncak Kolom Depropanizer dan Deethanizer, guna mengatur suhu pada puncak Kolom Depropanizer dan Deethenizer.

4.4.3. Uraian Proses

Umpan yang berasal dari produk puncak Kolom Stabilizer pada unit Platmormer atau dari proses pemurnian gas alam dimasukkan ke dalam Kolom Depropanizer dengan menggunakan kompresor. Di dalam Kolom Depropanizer terjadi pemisahan fraksi-fraksi berdasarkan titik didih masing-masing fraksi (komponen). Dengan adanya pemanasan pada Reboiler yang terdapat pada dasar Kolom, maka fraksi propan serta fraksi yang lebih ringan akan teruapkan dan keluar melalui puncak Kolom Depropanizer.

Fraksi butan dan fraksi yang lebih berat keluar dari dasar Kolom, selanjutnya masuk ke Butan Cooler, kemudian mengalir ke tangki penampung dengan tekanannya sendiri. Uap propan dan fraksi yang lebih ringan dari puncak Kolom Depropanizer diembunkan di Overhead Condensor dan cairan hasil kondensasinya setelah diidinginkan di Cooler kemudian ditampung di dalam Overhead Accumulator bersama uap yang tidak mengembun.

Uap yang tidak mengembun ini melalui bagian atas Overhead

Accumulator dialirkan ke alat pendingin, kemudian masuk ke Scruber Kolom

untuk dipisahkan antara Metan dan Etan. Metan yang berupa uap/gas keluar melalui puncak Scruber, untuk selanjutnya menuju ke unit proses pencairan gas alam. Sedangkan Etan yang berbentuk cair, keluar melalui dasar Kolom Scruber dan dialirkan ke tangki penampung, untuk selanjutnya ke Sistem Bahan Bakar Gas (Fuel Gas System).

Cairan propan yang keluar dari dasar Overhead Accumulator, sebagian dikembalikan ke puncak Kolom Depropanizer sebagai Reflux dan sebagian ke puncak Kolom Deethanizer untuk dipisahkan antara propan dan fraksi Etan yang terikut. Dengan bantuan panas yang dihasilkan dari “propan heater” yang terdapat pada dasar Kolom Deethanizer, maka Etan dan fraksi yang lebih ringan akan teruapkan dan keluar melalui puncak Kolom Deethanizer, dan bergabung dengan uap dari puncak

Kolom Depropanizer, selanjutnya masuk kembali ke Overhead

Condensor dan setelah didinginkan di Cooler kemudian masuk ke Overhead Accumulator. Cairan propan yang keluar dari dasar Kolom Deethanizer,

GAS PROCESSING 31 didinginkan di dalam Cooler dan selanjutnya dialirkan ke tangki penampung. 4.4.4. Variabel Proses

Variabel proses adalah perubahan-perubahan kondisi yang dapat mempengaruhi jalannya proses. Variabel proses pada unit ini adalah:

- Suhu puncak Kolom.

- Suhu dasar (bottom) Kolom. - Tekanan Kolom.

- Jumlah aliran reflux. - Suhu reboiler/heater Suhu Puncak Kolom

Kenaikan suhu puncak Kolom dapat mengakibatkan terikutnya fraksi berat ke puncak Kolom sehingga titik didih akhir (End Point) produk puncak (Overhead Product) menjadi tinggi, dan titik didih awal (IBP) produk dasar juga menjadi tinggi.

Demikian juga sebaliknya, bila suhu puncak Kolom turun, maka titik didih akhir produk puncak Kolom menjadi rendah, dan titik didih awal (Initial Boiling Point) produk dasar juga menjadi rendah karena terikutnya fraksi ringan ke produk dasar (bottom product).

Suhu Dasar Kolom

Bila suhu dasar Kolom naik, maka fraksi berat akan terikut ke puncak Kolom, sehingga produk puncak Kolom akan kemasukan fraksi yang lebih berat. Bila suhu dasar Kolom turun, maka fraksi ringan akan terikut ke produk dasar (bottom product).

Tekanan Kolom

Kenaikan tekanan di dalam Kolom dapat menyebabkan sulitnya penguapan sehingga produk dasar (bottom product) akan bertambah jumlahnya dan produk puncak akan berkurang, demikian pula sebaliknya bila terjadi penurunan di dalam Kolom.

Jumlah Reflux

Jika jumlah reflux yang masuk ke Kolom berkurang, maka suhu puncak Kolom akan naik sehingga produk puncak Kolom akan menjadi lebih berat dan titik didih akhir (Final Boiling Point) menjadi lebih tinggi. Dengan demikian jumlah aliran reflux harus diusahakan seoptimum mungkin guna mendapatkan kemurnian produk yang setingi-tingginya.

32 GAS PROCESSING Suhu Reboiler/Heater

Suhu Reboiler/Heater dapat mempengaruhi suhu di dalam Kolom. Tingginya pemanasan di Reboiler/Heater dapat menaikkan suhu Kolom, demikian pula sebaliknya, rendahnya pemanasan di Reboiler/Heater dapat menurunkan suhu Kolom.

GAS PROCESSING 33 Soal Latihan

1. Jelaskan tentang proses pemisahan hidrokarbon berat ! 2. Sebutkan tujuan dari proses distilasi bertekanan !

3. Sebutkan umpan dan hasil yang didapatkan dari kolom stabilizer ! 4. Sebutkan variabel proses dalam kolom stabilizer !

34 GAS PROCESSING

BAB V

PROSES PEMBUATAN GAS ALAM CAIR

5.1 Pendahuluan

Kemajuan suatu bangsa dapat diukur dari banyak sedikitnya energi yang dikonsumsi oleh bangsa tersebut. Makin banyak energi yang dikonsumsi, makin maju bangsa tersebut. Penggunaan energi dapat meningkatkan kesejahteraan umat manusia, namun ada pula dampak negatif yang berupa pencemaran lingkungan. Dengan semakin ketatnya peraturan dan perundang-undangan mengenai perlindungan lingkungan, semakin dicari jenis bahan bakar atau energi yang tidak banyak menimbulkan pencemaran lingkungan.

Bila dibandingkan dengan batubara dan minyak bumi/ BBM, maka bahan bakar gas (dalam hal ini adalah gas alam) paling sedikit dampak negatif terhadap lingkungan, sehingga negara-negara maju cenderung untuk menggunakan bahan bakar gas sebagai pengganti bahan bakar minyak. Karena berat jenisnya yang sangat rendah, maka gas alam memerlukan sarana penimbunan dan pengangkutan yang sangat besar untuk keperluan export. Sebagaimana diketahui, Indonesia memiliki cadangan gas alam dalam jumlah besar. Untuk mengatasi masalah tersebut, gas alam perlu dicairkan agar dapat menggunakan tangki timbul dan kapal tangker yang tidak terlalu besar.

Untuk mencairkan gas alam menjadi LNG (Liquified Natural Gasses), gas alam yang telah dibebaskan dari kandungan impurities-nya harus mengalami proses pendinginan lanjut (Refrigeration) hingga suhu yang sangat rendah. Proses refrigerasi dengan media pendingin Propan dan Multi Component Refrigerant (MCR) inilah yang dipakai untuk mencairkan gas alam menjadi LNG.

5.2 Tujuan Pencairan Gas Alam

Di Gas PlantGas alam dicairkan agar dapat dipisahkan dari komponen komponennya dengan proses distilasi (fraksinasi) sehingga diperoleh produk yang diinginkan. Untuk Memudahkan dalam handling

Apabila jarak antara produsen gas dengan pembeli relatif dekat, maka gas dapat disalurkan dengan pipa, tetapi bila jarak tersebut cukup jauh, maka penyalurannya dalam bentuk cair. Dalam hal ini, LNG (Liquified Natural Gasses) dan LPG (Liquified Petroleum Gasses) dicairkan dengan cara didinginkan pada tekanan atmosfer. Gas Metan bila dicairkan, volumenya akan menyusut sekitar

GAS PROCESSING 35 1/600 kali, sedangkan gas propan akan menyusut sekitar 1/300 kali.

5.3 Sifat-sifat Hidrokarbon Ringan yang Terkait dengan Proses Pencairan

Hidrokarbon Atom C3 (Propana) dan C4 (Butana) dapat dicairkan dengan cara ditekan pada suhu atmosferis.

Semua Hidrokarbon gas dapat dicairkan dengan cara didinginkan pada tekanan atmosferis.

Jumlah atom karbon makin besar, maka gas hidrokarbon makin mudah dicairkan (C3 lebih mudah dicairkan daripada C2 dan C1).

Semua gas dapat dicairkan dengan cara ditekan pada suhu atmosferis asalkan tidak di atas “Titik Kritis” dari gas tersebut. Titik Kritis adalah suhu maksimum dimana gas masih dapat dicairkan dengan cara ditekan. Apabila suhu penekanan di atas suhu kritis, maka gas tidak akan dapat mencair berapapun tekanannya.

5.4 Metode Pencarian Gas

Proses pencairan gas secara umum dapat dilakukan dengan cara: 1. Didinginkan pada tekanan atmosfer.

2. Ditekan pada suhu atmosfer

Semua gas dapat dicairkan dengan cara didinginkan pada tekanan atmosfer asalkan tersedia media pendingin yang sesuai, yaitu mencapai suhu pada titik embun gas itu, atau lebih rendah.

Contoh:

Titik embun C1 (Metana) pada tekanan atmosfer = -162˚C. Titik embun C2 (Etana) pada tekanan atmosferis = -89˚C.

Dari keterangan di atas, maka untuk mencairkan C1 pada tekanan 1 atm Æ perlu media pendingin yang mampu mendinginkan gas tersebut sampai suhu -162˚C atau lebih rendah. Untuk mencairkan C2 pada tekanan 1 atm Æ perlu media pendingin yang mampu mendinginkan gas tersebut sampai suhu -89˚C atau lebih rendah.

5.5 Unit Proses Pembuatan Gas Alam Cair (LNG)

5.5.1. Tahap-tahap dalam proses pembuatan Gas Alam Cair (LNG)

Proses pembuatan Gas Alam cair (LNG) meliputi tahap-tahap sebagai berikut: Proses Penyerapan CO2 dan H2S

Proses ini dilakukan di Plant-1 atau biasa disebut dengan “CO2 & H2S Absorbtion Unit”. Di Plant ini CO2 & H2S dipisahkan dari dalam gas umpan (gas alam) dengan memakai larutan Alkanol Amine yaitu larutan

36 GAS PROCESSING MEA (Mono Ethanol Amine) sebagai bahan penyerap (absorbent). Kemudian larutan MEA yang telah jenuh dengan CO2 dan H2S diregerasi /diaktifkan kembali.

Proses Penghilangan Uap Air dan Air Raksa (mercury)

Proses ini dilakukan di Plant-2 atau disebut dengan Dehidration Unit &

Mercury Removal Unit. Di unit ini, uap air yang ada di dalam gas

umpan dipisahkan dengan cara penyerapan oleh zat penyerap Molecular Sieve/Solid Desiccant, kemudian gas yang sudah bebas uap air dilewatkan melalui Mercury Removal Vessel untuk menyerap kandungan mercury (air raksa).

Proses Penghilangan/Pemisahan Hidrokarbon Berat

Proses ini dilakukan di Plant-3 atau disebut dengan Scrub Column & Fractionation Unit. Proses penghilangan hidrokarbon berat dilakukan dengan cara Fraksinasi Light End / Distilasi bertekanan.

Proses Pendinginan atau Refrigerasi.

Proses ini dilakukan di Plant-4 atau disebut dengan Refrigeration Unit. Ada 2 macam sistem refrigerasi yang dipakai yaitu:

- Sistem refrigerasi dengan media pendingin propana (Propane

Refrigeration Unit)

Propana dipakai untuk mendinginkan gas umpan dan media pendingin MCR (Multi Component Refrigerant).

- Sistem refrigerasi dengan media pendingin MCR (Multi

Component Refrigeration Unit)

Dalam proses ini, MCR yang telah didinginkan oleh propana, selanjutnya digunakan untuk mendinginkan lanjut gas umpan yang telah didinginkan terlebih dahulu dengan propana. Campuran bahan untuk MCR adalah Nitrogen, Metana, Etana dan Propana.

Proses Pencairan.

Proses ini dilakukan di Plant-5 atau disebut Liquefaction Unit. Gas umpan yang telah didinginkan lebih dulu oleh Propana Refrigeration Unit, selanjutnya oleh MCR Refrigeration Unit didinginkan lebih lanjut dan dicairkan di dalam Alat Pendingin lanjut yang disebut Main Heat Exchanger menjadi gas alam cair (LNG).

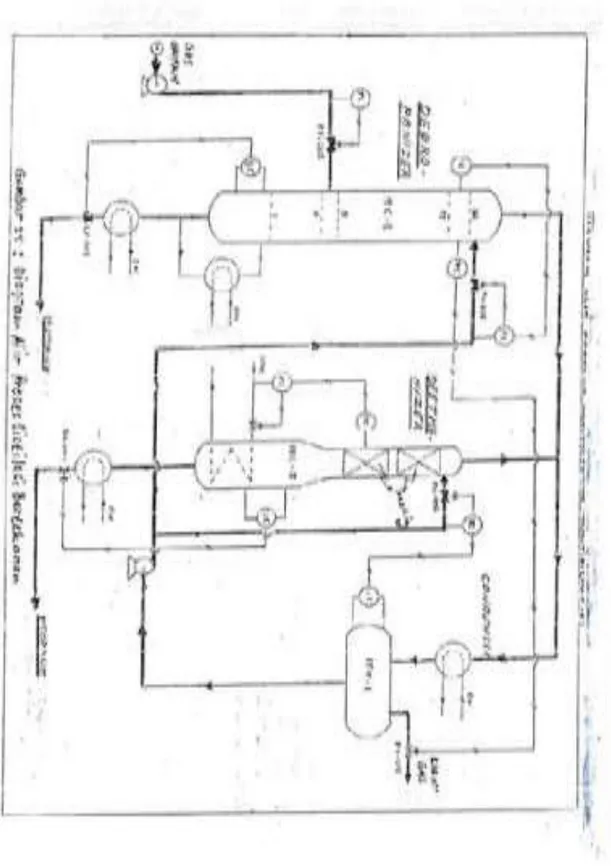

5.5.2. Uraian Singkat Proses pembuatan LNG

Gas alam sebelum dicairkan menjadi LNG terlebih dahulu dibersihkan dari senyawa-senyawa yang tidak dikehendaki seperti CO2, H2S,

GAS PROCESSING 37 H2O, Hg dan hidrokarbon berat (C5H12+), yang gunanya untuk mencegah hal-hal yang dapat mengganggu proses pencairan pada suhu yang sangat rendah. Gas alam yang diterima dari lapangan-lapangan dan yang diterima dari proses lain, dengan melalui pipa saluran bergabung menjadi satu aliran yang selanjutnya dialirkan ke Unit Pencairan Gas (NGL) Plant pada tekanan sekitar 600 psig.

NGL = Natural Gass Liquefaction 600 psig = • 42 kg/cm2

Gas umpan (gas alam) ini dilewatkan dalam sebuah kolom yang dinamakan CO2 & H2S Absorber, dimana kandungan CO2 & H2S akan diserap dari dalam gas umpan dengan memakai larutan Alkanol Amine yaitu MEA (Mono Ethanol Amine). Larutan MEA yang telah menyerap CO2 & H2S selanjutnya diaktifkan kembali atau diregenerasi di dalam suatu sistem regenerasi (Regenerator Column) untuk melepaskan CO2 & H2S dengan cara pemanasan (Stripping). Kemudian larutan MEA yang telah diregenerasi tadi dialirkan kembali ke Kolom Absorber untuk menyerap CO2 & H2S yang lain dari dalam gas umpan. Demikian operasi ini berlangsung secara terus menerus. Tujuan dari pemisahan CO2 & H2S dari dalam gas umpan adalah untuk menghindari problema pembekuan di dalam peralatan-peralatan proses ketika gas dalam proses pendinginan dan pencairan. Selain itu adanya zaat yang bersifat asam dapat menyebabkan korosi pada peralatan

Gas umpan yang telah bersih dari kandungan CO2 & H2S selanjutnya dilewatkan melalui Unit Pengering (Drier) untuk menyerap kandungan uap air dengan memakai bahan penyerap Molecular Sieve (Solid Desiccant) sampai kadar air di dalam gas alam mencapai batas-batas maksimum yang diizinkan. Ada 2 buah Unit Pengering yang bekerja secara bergantian, apabila Drier yang satu sedang bekerja/beroperasi untuk menyerap uap air dari dalam gas umpan, maka Drier yang satu lagi sedang diaktifkan kembali/diregenerasi. Proses regenerasi Unit Pengering dilakukan dengan cara mengalirkan gas yang telah lebih dulu dipanaskan pada suhu sekitar 270˚C oleh suatu Heater, dengan cara berlawanan arah ke dalam Unit Pengering tersebut. Gas regenerasi yang telah mengandung uap air ini setelah dibuang/dipisahkan airnya dengan menggunakan alat pendingin Condensor, kemudian dikembalikan ke aliran gas umpan yang akan masuk ke Unit Pengering. Penghilangan uap air dari gas umpan juga dimaksudkan untuk mencegah terjadinya pembekuan di dalam peralatan-peralatan proses ketika

38 GAS PROCESSING gas alam dalam proses pendinginan dan pencairan.

Selanjutnya gas alam yang telah bersih dari uap air dialirkan melalui alat penyerap mercury/ air raksa (Mercury Removal Vessel). Kandungan mercury di dalam gas alam diserap dengan menggunakan penyerap karbon aktif yang mengandung sulfur, sehingga sulfur akan mengikat mercury dari dalam gas alam yang melewati bahan penyerap karbon tadi, walaupun pada kenyataannya kandungan mercury dalam gas alam sangat kecil sekali. Mercury harus dibuang karena bahan ini dapat merusak peralatan-peralatan yang terbuat dari alumunium, khususnya alat pendingin utama yaitu Main Heat Exchanger. Gas alam (gas umpan) yang keluar dari Mercury Removal Unit kemudian dilewatkan melalui alat pendingin/Evaporator untuk didinginkan sampai pada suhu sekitar -27˚C agar dapat dipisahkan dari kandungan hidrokarbon beratnya.

Pemisahan hidrokarbon berat dilakukan di dalam Scrub Column Unit, dimana fraksi ringan keluar dari bagian atas (top) Scrub Column, kemudian didinginkan di dalam alat pendingin/Evaporator sampai suhu sekitar -34˚C, lalu dialirkan ke alat pendingin utama (pendingin lanjut) untuk proses pencairan. Sedangkan fraksi-fraksi berat keluar dari bagian bawah (bottom) Scrub Column, dialirkan ke Unit Fraksinasi untuk selanjutnya dipisahkan ke dalam komponen-komponennya yaitu Ethana, Propana dan Butana serta hidrokarbon paling berat (C5+) .

Komponen-komponen yang dihasilkan terutama propana dan butana sebagian dicampurkan ke aliran gas yang masuk ke alat pendingin utama (Main Heat Exchanger) untuk dicairkan bersama-sama dengan aliran gas umpan. Gunanya adalah untuk menaikkan nilai BTU (British Thermal

Unit) atau nilai kalori dari LNG yang dihasilkan. Sedangkan sebagian dari

komponen-komponen tersebut disimpan di dalam tangki timbun untuk bahan “Refrigerant Make Up” dan untuk bahan bakar LPG. Fraksi hidrokarbon paling berat (C5+) dari hasil akhir fraksinasi dikirimkan ke tangki penampung sementara, untuk selanjutnya dikirim kembali ke lapangan untuk dipakai sebagai bahan pencampur crude oil, atau dipakai sebagai komponen MOGAS (campuran bahan bakar bensin). Aliran gas umpan yang telah didinginkan oleh sistem refrigerasi dengan media pendingin propana kemudian di dalam Main

Heat Exchanger (Main HE) didinginkan lebih lanjut dan dicairkan menjadi

GAS PROCESSING 39

Component Refrigerant). MCR dengan suhu sekitar -34˚C oleh sistem

pendingin propana dan tekanan sekitar 35 kg/cm2 diekspansikan di dalan Shell dari Main Heat Exchanger menjadi sekitar 2,5 kg/cm2 sehingga terjadi penurunan suhu yang sangat rendah dari MCR di dalam Shell dan akhirnya MCR mampu untuk menurunkan suhu gas umpan dan mencairkannya menjadi LNG pada suhu sekitar -160˚C. Selanjutnya LNG yang dihasilkan dari Main Heat Exchanger ditampung di dalam tangki penampung sementara (Drum/Vessel), yang akhirnya dipompakan ke tangki timbun, menunggu saatnya didistribusikan/ dikapalkan untuk diexport.

40 GAS PROCESSING Soal Latihan

1. Apa yang dimaksud dengan LNG !

2. Jelaskan tujuan dari proses pencairan gas alam !

3. Sebutkan dan jelaskan 2 (dua) metode dari pencairan gas alam ! 4. Jelaskan bagaimana proses penghilangan uap air dan air raksa ! 5. Sebutkan dan jelaskan 2 macam proses pendinginan !

GAS PROCESSING 41

BAB VI

PROSES PEMBUATAN GAS HIDROGEN DENGAN STEAM

REFORMING

6.1 Prinsip Proses

Reaksi kimia antara Metana dengan Steam (H2O)

CH

4+ H

2O Æ CO + 3H

2CO + H2O Æ CO2 + H2

6.2 Uraian Proses

Umpan berupa Metana (CH4) dan Steam (uap air) dipanaskan di dalam seksi konveksi dari Furnace dan dialirkan ke dalam Furnace Tube yang berisi katalis pada suhu 900˚C.

Katalis yang dipakai : Nickel Oxide.

Reaksi kimia yang terjadi : CH4 + H2O Æ CO + 3H2

Gas hasil reaksi yang didinginkan sampai 400˚C dan dialirkan ke dalam

First Stage Reactor (Converter) yang berisi katalis.

Katalis yang dipakai : Iron Oxide.

Sebagian besar dari CO diubah menjadi CO2 dan H2O. Reaksi kimia yang terjadi : CO + H2O Æ CO2 + H2

Hasil yang keluar dari First Stage Reactor didinginkan sampai 200-250˚C dan dialirkan ke dalam Second Stage Reactor guna mengubah CO yang belum bereaksi. Gas yang keluar dari Second Stage Reactor dialirkan ke dalam Menara Penyerapan (Absorber) dimana CO2 akan diserap oleh larutan MEA (Mono Ethanol

Amine). Gas yang keluar dari Absorber kemudian dialirkan ke dalam Methanator

(Reaktor untuk proses methanasi yaitu pembentukan metana), dimana CO dan CO2 yang masih tersisa akan bereaksi dengan gas H2 menjadi metana.

Reaksi yang terjadi:

CO + 3H2 Æ CH4 + H2O CO2 + 4H2 Æ CH4 + 2H2O Katalis yang dipakai : Nickel

Gas yang keluar dari Methanator adalah gas Hidrogen yang mengandung sedikit CH4 dan diambil sebagai produk. Gas Hidrogen yang dihasilkan mempunyai kemurnian 95% dan banyak dipergunakan untuk berbagai macam keperluan.

42 GAS PROCESSING

6.3 Kondisi Operasi pada Reforming Furnace

Suhu umpan keluar dari Furnace Tube : 900˚C Tekanan umpan = 150 psig

Steam/ HC ratio = 3:1

GAS PROCESSING 43 Gambar 6.2. Diagram Alir Proses Pembuatan LNG

44 GAS PROCESSING Gambar 6.3. Proses Pembuatan Gas Hidrogen Dengan Steam Reforming

GAS PROCESSING 45 Soal Latihan

1. Tuliskan reaksi kimia antara metana dengan steam ! 2. Jelaskan kondisi operasi pada reforming furnace ! 3. Jelaskan proses yang terjadi pada flowsheet berikut ini :

46 GAS PROCESSING

BAB VII

PROSES PEMBUATAN GAS NITROGEN

Proses pembuatan Gas Nitrogen dilakukan disuatu unit proses yang disebut Nitrogen Plant.

7.1 Bahan Baku

Bahan pembuatan Gas Nitrogen adalah Udara. Di dalam udara terkandung Nitrogen yang cukup besar yakni sekitar 79 %, dan Oksigen sekitar 21 %.

7.2 Produk

Dari proses ini akan dihasilkan Gas Nitrogen dan Cairan Oksigen.

7.3 Prinsip Proses

Dalam pembuatan Gas Nitrogen ini memakai prinsip proses, yaitu udara dicairkan dengan cara kompresi dan ekspansi, kemudian udara cair tersebut dipisahkan menjadi Oksigen dan Nitrogen di dalam kolom Fraksinasi/ rektifikasi berdasarkan titik didih masingmasing komponen.

Titik Didih Oksigen : - 183 0 C pada tekanan 1 atm. Titik didih Nitrogen : - 195 0 C pada tekanan 1 atm.

7.4 Peralatan utama

Peralatan utama yang dipergunakan adalah kolom fraksinasi/reksifikasi, dimana kolom fraksinasi ini terbagi manjadi 2 (dua) bagian, yaitu kolom fraksinasi atas dan kolom fraksinasi bawah.

7.5 Uraian Proses

7.5.1.

Urutan Proses(1) Udara umpan dengan tekanan sekitar 200 atm didinginkan di dalam HE (Heat Exchanger) oleh produk gas Nitrogen dingin, kemudian mengalir kedalam „pipe coil“ yang ada didasar kolom fraksinasi bawah, selanjutnya dieksponsikan melalui Expansion Valve (EV) dari tekanan 200 atm diturunkan menjadi 4-6 atm.

(2) Udara tersebut menjadi dingin terus mencair dan masuk kekolom Fraksinasi bawah pada (C).

(3) Didalam kolom Fraksinasi bawah tersebut, udara cair turun kebawah melalui tray-tray dan mengalami fraksinasi. Dasar kolom ini menerima panas dari aliran udara tekan yang mengalir di dalam pipe coil. Cairan yang kaya akan Oksigen mengumpul didasar kolom pada (b), sedang Nitrogen menguap keatas.

GAS PROCESSING 47 (4) Cairan yang kaya akan Oksigen ini mengalir melalui katup keluar (e) dan masuk ke dalam kolom Fraksinasi atas pada (f) karena adanya perbedaan tekanan antara kolom Fraksinasi bawah (4-6 atm) dan kolom Fraksinasi atas (1,3 atm).

(5) Di dalam kolom Fraksinasi atas, cairan yang kaya akan Oksigen tersebut turun melalui tray-tray sambil melepaskan uap Nitrogen yang terbawa dan terkumpul pada (h) sebagai cairan Oksigen dengan kemurnian diatas 90 %, dan dikeluarkan dari kolom sebagai produk.

(6) Di dalam kolon Fraksinasi bawah, Uap Nitrogen naik keatas, masuk kedalam pipa tegak menuju keatap yang berbentuk kubah (dome). Uap Nitrogen pada waktu menyentuh atap terus mengembun dan mengalir pada sisi bawah atap dome menuju ketepi atap dan jatuh ketalang pada (k).

(7) Cairan yang kaya akan Nitrogen ini mengalir melalui valve (e), masuk ke HE (m) kemudian mengalir keatas dan masuk ke Kolom Fraksinasi atas pada (n) karena adanya perbedaan tekanan.

(8) Cairan yang kaya akan Nitrogen tersebut turun kebawah melalui tray-tray. Disini uap Nitrogen yang telah bebas dari oksigen keluar sebagai produk melalui puncak Kolom Fraksinasi atas pada (o), kemudian melalui HE (m) dan selanjutnya melalui HE (p) guna mendinginkan udara tekan (umpan) yang baru masuk.

48 GAS PROCESSING Gambar 7.1. Diagram Alir Proses Pembuatan Gas Nitrogen

Keterangan gambar:

a. Jalan masuk bagi udara dengan tekanan 200 atm. b. Tempat berkumpul udara cair yang kaya akan oksigen. c. Udara yang telah dingin dan cair memasuki Kolom Bawah. d. Kolom Rektifikasi Bawah.

e. Katup keluar (exit valve) bagi cairan yang mengandung ±40 % oksigen. f. Cairan kaya akan oksigen yang memasuki Kolom Rektifikasi Atas. g. Kolom Rektifikasi Atas.

h. Tempat berkumpulnya oksigen cair.

i. Katup keluar bagi oksigen cair dengan kemurnian 90 % atau lebih.

j. Sarana pengembun berupa kumpulan pipa dan kubah (condensing

tubes and (dome) untuk Kolom Rektifikasi Bawah.

k. Hasil puncak kolom Rektifikasi Bawah yang telah mengembun dan kaya akan nitrogen.

l. Katup keluar (Relieve valve) bagi cairan yang kaya akan nitrogen yang akan mengalir ke Kolom Rektifikasi Atas.

m. Alat Penukar Panas antara cairan yang kaya akan nitrogen dengan gas nitrogen.

n. Cairan kaya nitrogen memasuki Kolom Atas.

o. Gas nitrogen dingin keluar dari puncak Kolom Atas.

p. Alat Penukar Panas antara udara tekan yang baru masuk dengan gas nitrogen yang keluar.

GAS PROCESSING 49 Soal latihan

1. Sebutkan bahan baku dari proses pembuatan gas nitrogen ! 2. Jelaskan prinsip proses dari pembuatan gas nitrogen ! 3. Jelaskan uraian proses dari pembuatan gas nitrogen !

4. Gambarkan diagram alir dalam proses pembuatan gas nitrogen ! 5. Sebjtkan kegunaan dari gas nitrogen tersebut dalam dunia industri !