PRA RENCANA PABRIK

Oleh :

PUSPITA ERKA TAMARA

0831010036

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

PRA RENCANA PABRIK

Oleh :

PUSPITA ERKA TAMARA

NPM: 0831010036

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

DUA TAHAP

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagian Persyaratan

Dalam Memperoleh Gelar Sarjana

Program Studi Teknik Kimia

Oleh :

PUSPITA ERKA TAMARA NPM: 0831010036

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

DUA TAHAP

LEMBAR PERSETUJUAN

Diajukan Untuk Memenuhi Sebagian Persyaratan

Dalam Memperoleh Gelar Sarjana

Program Studi Teknik Kimia

Oleh :

PUSPITA ERKA TAMARA NPM: 0831010036

Surabaya, 17 Februari 2012

Disetujui dan diterima baik oleh :

Pembimbing :

DUA TAHAP

Disusun Oleh :

PUSPITA ERKA TAMARA

0831010036Telah dipertahankan dihadapan dan diterima oleh Dosen Penguji Pada tanggal 17 Februari 2012

TIM PENGUJI : DOSEN PEMBIMBING :

1.

Ir. Retno Dewati, MT Ir. Suprihatin, MT

NIP. 19600112 198703 2 001 NIP. 19630508 199203 2 001 2.

Ir. Dwi Hery Astuti, MT NIP. 19590520 198703 2 001 3.

Ir. Titi Susilowati, MT NIP. 19600422 198703 2 008

Mengetahui

Dekan Fakultas Teknologi Industri

PRA RENCANA PABRIK

PABRIK PENTA SODIUM TRIPHOSPHATE DARI SODA

API DAN ASAM PHOSPHATE DENGAN PROSES

DUA TAHAP

Oleh :

PUSPITA ERKA TAMARA NPM: 0831010036

Surabaya, 17 Februari 2012

Telah disetujui untuk mengikuti Ujian Lisan periode IV tahun 2011 / 2012

Mengetahui,

Dosen Pembimbing :

NAMA : PUSPITA ERKA TAMARA NPM / PROGDI : 0831010036 / Teknik Kimia

Telah menyelesaikan tugas akhir dan disetujui untuk mengikuti Ujian Negara Lisan periode IV Tahun Akademik 2011 – 2012

1. PRA RENCANA PABRIK (DESIGN/ TA)

Judul : PABRIK PENTA SODIUM TRIPHOSPHATE DARI SODA API DAN ASAM PHOSPHATE DENGAN PROSES DUA TAHAP

2. SKRIPSI

Judul : KAJIAN PROSES ISOLASI α – SELULOSA DARI LIMBAH BATANG TANAMAN MANIHOT ESCULENTA CRANTZ YANG EFISIEN

3. LKN

Judul : PROSES PRODUKSI DAN UJI KUALITAS PELUMAS DI LABORATORIUM UNIT PRODUKSI PELUMAS PT. PERTAMINA (PERSERO) SURABAYA

Dosen Pembimbing Design/ TA

Ir. Suprihatin, MT NIP.19630508 199203 2 001

Dosen Pembimbing SKRIPSI

Ir. Ketut Sumada, MS NIP. 19620118 198803 1 001

Dosen Pembimbing PKL

Ir. Retno Dewati, MT NIP. 19600112 198703 2 001

Mengetahui,

KATA PENGANTAR

Dengan mengucapkan puji syukur kepada Allah SWT atas berkat dan

rahmat-Nya, maka penyusun dapat menyelesaikan Tugas Akhir dengan judul :

“Pabrik Penta Sodium Triphosphate dari Soda Api dan Asam Phosphate dengan

Proses Dua Tahap“ yang merupakan salah satu persyaratan untuk memperoleh

gelar Sarjana Teknik program studi Teknik Kimia, Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur. Atas tersusunnya

Tugas Akhir ini saya sebagai penyusun mengucapkan terima kasih kepada :

1. Ir. Sutiyono , MT , selaku Dekan Fakultas Teknologi Industri Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Ir. Retno Dewati, MT , selaku Ketua Program Studi Teknik Kimia

Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran”

Jawa Timur.

3. Ir. Suprihatin, MT , selaku Dosen Pembimbing Tugas Akhir.

4. Seluruh Karyawan dan Staf TU Fakultas Teknologi Industri yang telah

membantu dalam proses surat menyurat dan pendaftaran ujian

5. Kedua orang tua yang telah memberikan dukungan moril dan material

dalampelaksanaan dan penyusunan laporan tugas akhir.

6. Semua pihak yang telah banyak membantu tersusunnya Tugas Akhir ini

yang tidak dapat saya sebutkan satu persatu .

Penyusun menyadari bahwa isi dari laporan Tugas Akhir ini sangat jauh

dari sempurna, maka penyusun mengharapkan saran dan kritik yang bersifat

membangun dari pembaca.

Akhir kata penyusun berharap semoga Tugas Akhir ini dapat bermanfaat

bagi perkembangan ilmu pengetahuan di Indonesia .

Surabaya, 27 Januari 2012

Bahan baku proses produksi penta sodium triphosphate berupa soda api dan asam phosphate. Soda api dan asam phosphate dari gudang dan tangki penampung dipompa menuju ke tangki netralizer dan dikondisikan pada suhu 60

o

C dan tekanan 1 atm, dengan waktu tinggal sekitar 2 jam. Reaksi yang terjadi menghasilkan garam orthophosphate dan air. Produk keluar dari tangki netralizer kemudian dilakukan pengeringan dengan spray dryer dan dilakukan kalsinasi dengan rotary kiln setelah itu terbentuklah penta sodium triphosphate dan sodium pyrophosphate.

Kebutuhan pendingin di peroleh dari air pendingin. Kebutuhan listrik di peroleh dari PLN, dan untuk air pendingin diperoleh dari sungai terdekat. Pabrik ini menggunakan sistem organisasi Perseroan Terbatas (PT), dengan bentuk organisasi garis dan staf.

Pabrik ini direncanakan bekerja secara kontinyu dengan waktu produksi 330 hari per tahun .

Dari hasil perhitungan dan pembahasan yang telah dilakukan dapat disimpulkan beberapa hal sebagai hal sebagai berikut :

1. Kapasitas Produksi : 50.000 ton / tahun

2. Bentuk organisasi : Perseroan Terbatas

3. Sistem organisasi : Garis dan Staf

4. Lokasi Pabrik : Gresik Jawa Timur

5. Produk Na5P3O10 : 7427.2133 kg / jam

6. Bahan baku

a. Soda api : 3469.7152 kg / jam

b. H3PO4 : 6719.1971 kg / jam

7. Kebutuhan utilitas

Bahan bakar : 1368.4603 lt / hari

Air : 4746.5536 m3 / hari

Listrik : 538.3910 kWh

8. Analisa ekonomi

Modal Tetap (FCI) : Rp. 382,034,042,565.01

Modal Kerja (WCI) : Rp.

6,930,776,079.97

Investasi Total (TCI) : Rp.

388,964,818,644.98

IRR : 28.19 %

ROE : 40.88 %

POP : 3.45 tahun

KATA PENGANTAR i

INTISARI ii

DAFTAR ISI iii

DAFTAR TABEL iv

DAFTAR GAMBAR v

DAFTAR GRAFIK vi

Bab I Pendahuluan I - 1

Bab II Pemilihan dan Uraian Proses II - 1

Bab III Neraca Massa III -1

Bab IV Neraca Panas IV -1

Bab V Spesifikasi Peralatan V - 1

Bab VI Perencanaan Alat Utama VI -1

Bab VII Instrumentasi dan Keselamatan Kerja VII-1

Bab VIII Utilitas VIII-1

Bab IX Lokasi dan Tata Letak Pabrik IX -1

Bab X Organisasi Perusahaan X -1

Bab XI Analisa Ekonomi XI -1

Bab XII Kesimpulan XII-1

DAFTAR TABEL

Tabel II.1 Perbedaan proses satu tahap dan dua tahap II - 3

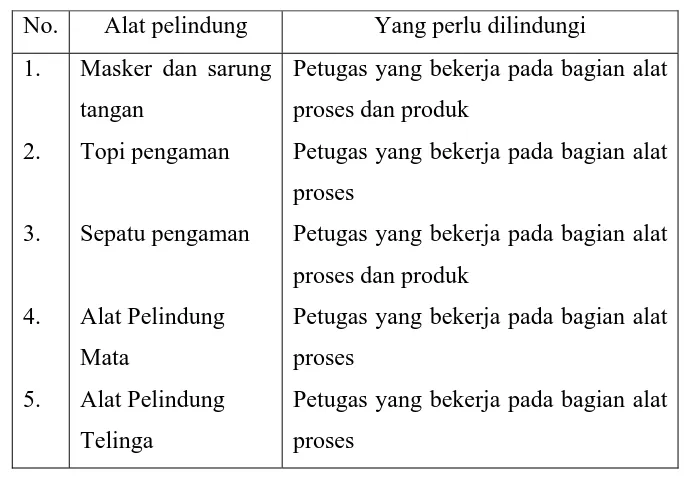

Tabel VII.1 Nama – nama alat dan bagian peralatan yang dikontrol VII - 4

Tabel VII.2 Fasilitas-fasilitas yang dapat menunjang keselamatan kerja

para karyawan

VII - 6

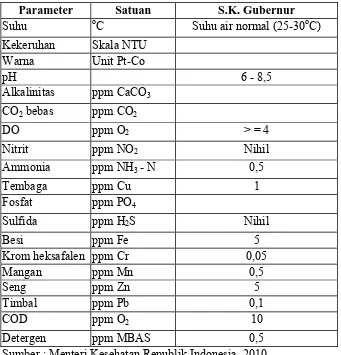

Tabel VIII.1 Standart Baku Mutu Air Bersih berdasarkan KepMenKes

No.492 Tahun 2010

VIII - 2

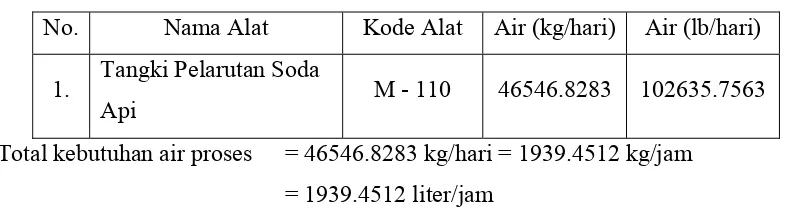

Tabel VIII.2 Kebutuhan air proses untuk pabrik VIII - 3

Tabel VIII.3 Kebutuhan air pendingin untuk pabrik VIII - 3

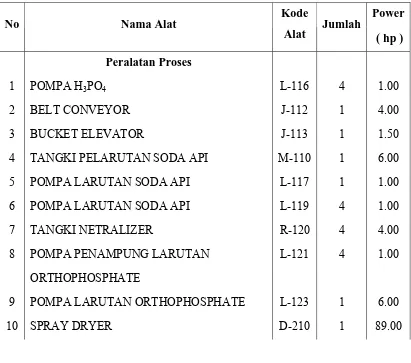

Tabel VIII.4 Kebutuhan Listrik untuk Peralatan Proses VIII - 48

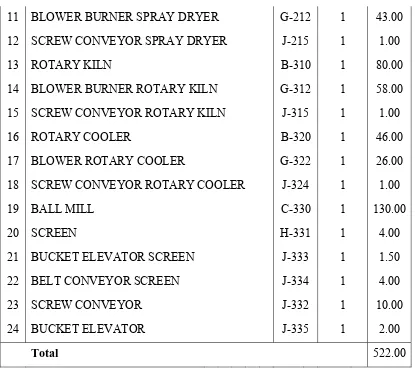

Tabel VIII.5 Kebutuhan Listrik untuk Peralatan Utilitas VIII - 49

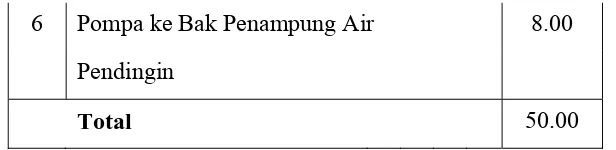

Tabel VIII.6 Kebutuhan Listrik Untuk Penerangan VIII - 50

Tabel VIII.7 Jumlah lampu mercury yang dibutuhkan VIII - 51

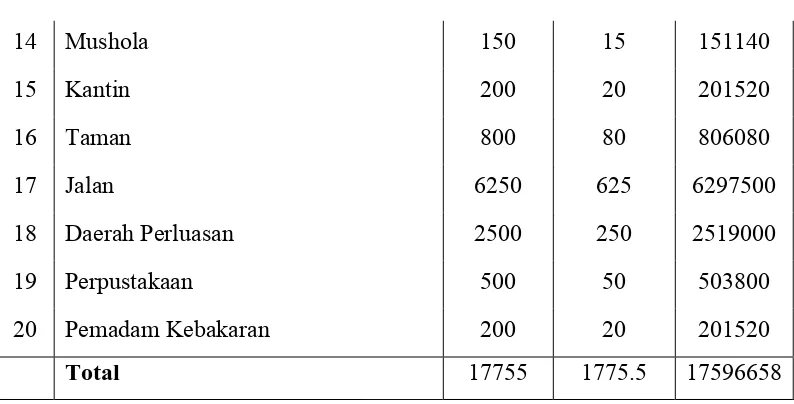

Tabel IX.1 Perkiraan Luas Pabrik IX - 8

Tabel X.1 Jumlah karyawan Pabrik Penta Sodium Triphosphate X - 9

Tabel X.2 Perincian Jumlah Tenaga Kerja Dan Gaji X - 10

Tabel X.3 Jadwal kerja karyawan proses X - 12

Tabel XI.1 Biaya Total Produksi dalam Berbagai Kapasitas XI - 6

Tabel XI.2 Modal sendiri pada tahun konstruksi XI - 7

Tabel XI.3 Modal pinjaman pada tahun konstruksi XI - 7

Tabel XI.4 Cash Flow XI - 10

Tabel XI.5 Internal Rate of Return (IRR) XI - 11

Tabel XI.6 Rate On Equity (ROE) XI - 12

Tabel XI.7 Pay Out Periode (POP) XI - 13

DAFTAR GAMBAR

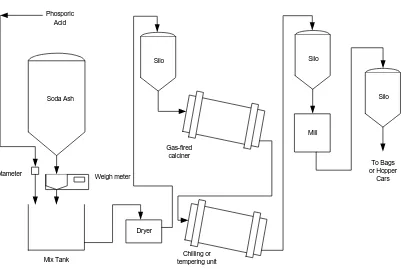

Gambar II.1 Plant diagram untuk produksi triphosphate II - 2

Gambar II.2 Plant diagram untuk membuat padatan Penta Sodium

Triphosphate

II - 3

Gambar IX.1 Peta Wilayah Kabupaten Gresik IX - 6

Gambar IX.2 Peta Lokasi Pabrik Penta Sodium Triphosphate IX - 7

Gambar IX.3 Tata Letak Pabrik IX - 9

Gambar IX.4 Tata Letak Peralatan IX - 10

DAFTAR GRAFIK

BAB I

PENDAHULUAN

1.1. Latar Belakang

Penggunaan pupuk buatan, asam phosphate, garam – garam phosphate dan turunannya telah meningkat dengan pesat, terutama karena promosi yang telah dilakukan dengan agresif oleh perusahaan – perusahaan pembuatannya serta oleh badan federal di Amerika Serikat. Namun sebelum konsumsi bahan – bahan itu dapat berkembang sepenuhnya, proses – proses pembuatannya masih harus disempurnakan agar lebih efisien dan lebih murah.

Dalam beberapa dasawarsa terakhir industri phosphate mengalami banyak kemajuan dalam menurunkan biaya produksi. Hal itulah yang menyebabkan phosphor, asam phosphate dan garam – garamnya dipakai dalam bidang yang lebih luas dan banyak dibuat turunan barunya. Diantara kegunaannya adalah sebagai bahan baku deterjen, karena phosphate tidak lagi terbatas pada bahan anorganik sederhana seperti anggapan kita.

Di Indonesia pada tahun 1970, deterjen belum dapat diterima sebagai pengganti sabun cuci, tetapi sekarang pemakaian deterjen semakin banyak dan pemakaian sabun cuci sebaliknya. Hal ini disebabkan karena sabun cuci merupakan bahan pencuci yang dibuat dari minyak atau lemak yang diperoleh dari sumber hewani dan nabati, tetapi bahan baku tersebut tersedia dalam jumlah yang terbatas sedangkan laju pertumbuhan penduduk semakin meningkat.

Faktor-faktor yang mempengaruhi berdirinya pabrik Penta Sodium Triphosphate adalah:

1. Potensi bahan baku tersedia di Indonesia 2. Adanya cukup permintaan dari dalam negeri

3. Masih di importnya dari luar negeri untuk memenuhi kebutuhan industri dalam negeri

Dengan memandang segala ketentuan tersebut di atas dan berpihak pada prospek, maka dipandang perlu untuk didirikan pabrik Penta Sodium Triphosphate di Indonesia, mengingat fungsi Penta Sodium Triphosphate yang sangat berguna yaitu sebagai kompleks hardness, memperbaiki kualitas air dan juga sebagai pembersih. Maka pendirian pabrik Penta Sodium Triphosphate mempunyai dampak positif yaitu merangsang pertumbuhan industri deterjen di Indonesia sekaligus penghematan devisa dan juga dapat menciptakan lapangan kerja baru.

1.2. Sejarah Singkat Penta Sodium Triphosphate

Penta Sodium Triphosphate (Na5P3O10) atau dengan nama lain Sodium Tripolyphosphate (STPP) untuk pertama kali ditemukan oleh Schwartz pada tahun 1895 merupakan salah satu bentuk dari phosphate, dimana phosphate merupakan dasar utama dari senyawa – senyawa kimia golongan phosphorus yang mempunyai banyak sekali kegunaan.

1.3. Spesifikasi Bahan Baku

1.3.1. Asam phosphate

- Sifat – sifat kimia

a. Rumus kimia = H3PO4 b. Berat molekul = 98 c. Komposisi = ± 75 %

d. Panas pembentukan = -300,74 Kcal/gmol

e. Panas pelarutan = 2,79 Kcal/gmol (mempunyai bentuk kristal pada konsentrasi diatas 80%)

f. Akan berubah menjadi anhydrate pada suhu 150 °C

g. Akan berubah menjadi pyro phosphoric acid pada suhu 200 °C h. Akan berubah menjadi meta phosphoric acid pada suhu 300 °C i. Kristal pada suhu 30 °C mempunyai komposisi 2H3PO4.H2O yang

merupakan tribasis

K1 pada suhu 25 °C = 7,52 . 10-3

K2 pada suhu 25 °C = 6,23 . 10-8

K3 pada suhu 25 °C = 3,00 . 10-13

- Sifat – sifat fisika

b. Kristal berbentuk orthorombik

c. Liquida tak berwarna, tak berbau dan jernih

d. Lebih keras dibanding asam asetat, asam silikat, asam borak, akan tetapi lebih lunak dibanding asam sulfat dan asam kromat

e. Korosif terhadap logam dan alloy

f. Dapat disimpan pada kontainer yang terbuat dari stainless steel g. Untuk asam phosphate 75 % berat :

Specific gravity = 1,572 pada 30 oC

Freezing point = - 17,5 °C (dan pada keadaan 75 % berat)

Melting point = 42,35 °C (dan pada keadaan murni 100 % mempunyai melting point = 29,25 °C)

Boiling point = 135 °C

1.3.2. Soda api

- Sifat – sifat kimia

a. Rumus kimia = NaOH b. Berat molekul = 40 c. Komposisi = 99 %

d. Tidak larut dalam alkohol

e. Merupakan larutan berbasa kuat (pH = 11,6 (solution)) f. Larut dalam air = 42 gr / 100 gr H2O pada 0 °C

= 174 gr / 100 gr H2O pada 60 °C

- Sifat – sifat fisika

a. Nama lain = sodium hidroksida, soda alkali, kaustik soda b. Berbentuk kristal berwarna putih (granule putih)

c. Tidak mudah terbakar d. Tidak beracun

e. Cp pada 25 °C = 1043,01 joule / kg °K = 249,3 cal / kg °K f. Density pada 20 °C = 2,533 gr / cm3

g. Melting point = 318,4 °C h. Boiling point = 1390 °C i. Specific gravity = 2,13

1.3.3. Penta Sodium Triphosphate

- Sifat – sifat kimia

a. Rumus molekul = Na5P3O10 b. Berat Molekul = 368

c. Garam Na5P3O10 mempunyai formula yang sama dengan 5Na2O3P2O5 atau dapat dikatakan komposisi Na5P3O10 adalah 5Na2O3P2O5.

- Hidrolisa dari Penta Sodium Triphosphate menghasilkan Pyrophosphate dan Orthophosphate

- Sifat – sifat fisika

a. Berupa butiran putih agak higroskopis b. Tidak mengandung air (anhydrous) c. Sedikit beracun

d. pH adalah 9,7 – 9,9 (1 % larutan pada 25 °C)

e. Merupakan sifat diantara tetra sodium pyrophosphate dan metaphosphate

f. Dapat menimbulkan iritasi pada selaput pernapasan g. Larut dalam air

1. Pada 25 °C kelarutan 14,6 gram / 100 ml, panas kelarutan = 16,1 kkal / mol

2. Pada 100 °C kelarutan 86,5 gram / 100 ml, panas kelarutan = 14,0 kkal / mol

3. Hexahydrat, panas kelarutan = 2,6 kkl / mol h. Boiling point = 622 °C

i. Titik transisi = 417 ± 8 °C j. Titik leleh = 625 °C

k. Specifik Gravity = 2,57 – 2,62

l. Larut dalam air = 2,26 gr / 100 gr H2O pada 0 °C 45 gr / 100 gr H2O pada 96 °C m. Density = 1,5 min; 0,35 – 0,99 g / cm3

1.4. Spesifikasi Produk (Penta Sodium Triphosphate)

Garam – garam Triphosphate pada umumnya diproduksi dengan dehidrasi thermal campuran garam – garam phosphate. Walaupun sejumlah garam Triphosphate hanya garam penta sodium yang penting.

Penta Sodium Triphosphate (Na5P3O10) adalah garam penta sodium dari anion triphosphate. Ada tiga jenis bentuk kristal dari Na5P3O10 yaitu dua jenis bentuk anhidrat dan yang ketiga adalah hexahidrat.

Penta Sodium Triphosphate ahhydrous Bentuk I (STP-I, STP phase-I, Na5P3O10-I) adalah bentuk pada temperatur tinggi dan secara thermodinamika merupakan fase yang stabil, Jenis ini bersifat menggumpal. Penta Sodium Triphosphate Bentuk II (STP-II, STP phase-II, Na5P3O10-II) adalah bentuk pada temperatur rendah, Jenis ini bersifat hablur. STP-II dapat berubah dengan mudah ke STP-I dengan pemanasan di atas 417 ± 8 °C, temperatur transisi. Kebalikan reaksi, STP-I→STP-II, dibawah 417 ± 8 °C merupakan perubahan besar yang lambat, sehingga, kedua bentuk anhydrous dari Penta Sodium Triphosphate dapat berubah stabil dan berdampingan pada temperatur kamar.

Struktur STP-I dan STP-II mempunyai pokok susunan ion dari kationnya. Dalam STP-II seluruh ion sodium berhubungan dengan oksigen secara octahedral dimana pada STP-I beberapa ion sodium dikelilingi oleh hanya 4 atom oksigen. Dua bentuk anhidrat STPP dapat dibedakan dengan di difraksi sinar X atau infra merah dan spektroskopi raman.

Selain kedua struktur anhidrat diatas, terdapat jenis struktur yang lain, yaitu hexahidrat. Na5P3O10 terbentuk dengan penambahan bentuk anhidrat STPP yang lain ke dalam air atau hidrolisa sodium trimetaphosphate (NaPO3)3 dalam media alkali. Stabil pada temperatur kamar tetapi terdegradasi dengan cepat menjadi pyrophosphate dan phosphate bila dipanaskan mendekati 100 °C.

sejumlah tetrasodium pyrophosphate dan beberapa trimetaphosphate serta sejumlah kecil orthophosphate yang tidak terkonversi.

Bentuk STP-I dan STP-II dalam Penta Sodium Triphosphate komersial ditentukan dengan mengontrol waktu dan temperatur selama kalsinasi. Dibawah suhu 175°C semua P2O5 yang tertinggal berupa orthophosphate. Pada range suhu 175 – 200°C, sebagian kecil orthophosphate telah berubah menjadi kristal Na4P2O7, ini berarti terdekomposisi membentuk polyphosphate. Disekitar suhu 200°C Na5P3O10 mulai terbentuk secara perlahan-lahan dan pada suhu 300 °C reaksi pembentukan Na5P3O10 relatif lebih cepat. Menurut deteksi yang telah dilakukan, suhu terendah dimana Na5P3O10 mulai terbentuk perlahan-lahan pada suhu 150 °C. Pada range suhu 350 – 400 °C, semua komposisi orthophosphate telah terkonversi menjadi Na5P3O10 bentuk II. Dibawah kondisi normal, pada temperatur final 450 – 850 °C dan kemudian didinginkan, didapatkan bahwa pada range suhu 400 – 500 °C Na5P3O10 bentuk II berubah dengan cepat menjadi Na5P3O10 bentuk I. Perubahan ini biasanya tidak sempurna, pada saat suhu lebih besar atau sama dengan biasanya masih mengandung 3 – 60% Na5P3O10 bentuk II.

Dalam kebanyakan proses, temperatur akhir yang mendekati 450 °C menghasilkan suatu produk yang mengandung 30 % STP-I yang dibutuhkan dalam pembuatan deterjen.

1.5. Kegunaan Penta Sodium Triphosphate

Penta Sodium Triphosphate telah diperkenalkan pada tahun 1940-an sebagai bahan baku utama (builder) deterjen yang berguna sebagai ”water softener” sehingga dapat meningkatkan daya bersih deterjen. Penta Sodium Triphosphate digunakan dalam pembuatan formula pembersih, termasuk didalamnya adalah produk-produk household, formula pencuci piring, pencuci mobil dan sejumlah industri pembersih lainnya.

BAB II

PEMILIHAN DAN URAIAN PROSES

II.1. Macam proses

Pada dasarnya proses PentaSodium Triphosphate hanya ada satu cara proses pengeringan dan polikondensasi (Drying and Polycondensation Process) yang membedakan proses pembuatan Penta Sodium Triphosphate adalah jumlah tahap proses yang dipakai dan peralatan yang dipakai. Pada proses pengeringan dan polikondensasi dalam pembuatan PentaSodium Triphosphate ada dua macam tahap yang membedakan yaitu:

1. Proses pengeringan polikondensasi satu tahap (Single stage drying and polycondensation process).

2. Proses pengeringan polikondensasi dua tahap (Two stage drying and polycondensation process).

II.1.1. Proses Penta Sodium Triphosphate Satu Tahap

Pembuatan Penta Sodium Triphosphate dengan mengkonversi orthophosphate menjadi Penta Sodium Triphosphate yang dilakukan dalam satu langkah bisa terjadi dalam spray dryer atau rotary kiln saja, tetapi biasanya dalam proses ini digunakan spray dryer.

a

c

b

d

h

j

k

i

l

m e

Exhaust vapors

Soda

H2O

Wash water Air Gas

Steam Gas

Air f

Wash water cooling water

cooling water

Filling into container wagons Off gas

Wa

s

h

water

g

Gambar II.1. Diagram of plant for Production of triphosphate by the Hoechst-Knapsack process: a) Caustic soda; b)Phosphoric acid; c) Neutralization; d) spray tower; e)Cooling jacket; f) Burner;

g) Spray nozzle; h) Cyclone; i) Cooling pipe; j) Wash tower; k) Rotary cooling drum; l) Product

silo; m) Bag filling and weighing machine.

II.1.2. Proses Penta Sodium Triphosphate Dua Tahap

Dalam proses pembuatan Penta Sodium Triphosphate dua tahap, larutan orthophosphate tidak langsung diubah menjadi Penta Sodium Triphosphate melainkan diuapkan dulu airnya dalam tahap pertama dengan menambahkan monophosphate anhydrous. Seringkali kondensasi parsial dengan pembentukan diphosphate sudah terdapat dalam tahap ini. Kondensasi actual triphosphate terjadi pada tahap kedua.

Rotameter

Chilling or tempering unit Mix Tank

Soda Ash

Silo Silo

Silo

Mill Gas-fired

calciner

Dryer Weigh meter

To Bags or Hopper

Cars Phosporic

Acid

Gambar II.2. Diagram of a plant for the manufacture of crystalline PentaSodium Triphosphate.

II.2. Pemilihan Proses

Satu tahap dan dua tahap dalam proses pembuatan Penta Sodium Triphosphate mempunyai kelemahan dan kelebihan seperti tampak dalam tabel dibawah ini:

Tabel II.1. Perbedaan proses satu tahap dan dua tahap

PROSES SATU TAHAP DUA TAHAP

Alat utama Spray dryer atau Spray dryer dan Rotary kiln Rotary kiln

Proses Suhu 300 – 550 °C Suhu ± 600 °C

Spesifikasi produk Produk kering Produk akhir lebih kering karena mengalami dua kali pemanasan

Produk samping Tidak ada Memungkinkan

Memproduksi

Dari tabel diatas dapat dinyatakan bahwa cara pembuatan Penta Sodium Triphosphate dengan proses dua tahap dimana peralatan utama yang digunakan adalah gas-fired calciner mempunyai kelebihan dibanding dengan proses satu tahap, oleh karena itu pabrik PentaSodium Triphosphate ini dirancang dengan proses dua tahap.

II.3. Uraian Proses

Pada proses pembuatan Penta Sodium Triphosphate ini terdiri dari beberapa tahapan proses, yaitu antara lain:

1. Tahap netralisasi

2. Tahap pengeringan

3. Tahap polikondensasi (kalsinasi)

4. Tahap akhir

Sebelum melaksanakan tahap-tahap proses, perlu adanya persiapan bahan baku. Yang dimaksud dengan persiapan bahan baku adalah mengolah bahan baku agar dapat digunakan dalam keempat tahap proses.

a. Asam phosphate

Konsentrasi asam phosphate yang dipergunakan adalah 75% berat. (Shreve : 1975)

b. Soda Api

II.3.1. Tahap Netralisasi

Yang dimaksud netralisasi adalah proses pencampuran atau penetralan asam phosphate oleh soda api dalam tangki netralisasi sehingga diperoleh larutan garam. Proses netralisasi ini merupakan tahap yang menentukan untuk mendapatkan produk akhir PentaSodium Triphosphate yang mempunyai konversi tinggi.

Reaksi antara asam phosphate dengan soda api diatur sedemikian rupa dengan mol ratio Na2O : P2O5 = 5 : 3 dimana Na2O dan P2O5 merupakan basis perhitungan untuk soda api dan asam phosphate. Proses netralisasi ini nantinya akan menghasilkan garam-garam orthophosphate yang berupa monosodium phosphate dan disodium phosphate dengan perbandingan mol 1 : 2.

Selain larutan garam orthophosphate yaitu monosodium phosphate dan disodium phosphate. Reaksi yang terjadi adalah eksotermis sehingga untuk menjaga agar suhu reaksi tidak tinggi, maka diberikan pendingin air.

Reaksi netralisasi ini adalah sebagai berikut:

H3PO4 + NaOH → NaH2PO4 + H2O …………...(I) NaH2PO4 + NaOH → Na2HPO4 + H2O .………..(II)

Proses ini dilakukan dalam tangki netralisasi yang dilengkapi dengan agitator dan coil pemanas pada suhu operasi 60°C.

II.3.2. Tahap Pengeringan

Pada tahap pengeringan ini, pengering yang dipakai adalah spray dryer dan calciner. Larutan orthophosphate yang terdiri dari monosodium phosphate dan disodium phosphate keluar dari tangki netralisasi diumpankan ke spray dryer dengan menggunakan pompa.

II.3.3. Tahap Polikondensasi (kalsinasi)

Yang dimaksud dengan tahap polikondensasi disini adalah reaksi pembentukan Penta Sodium Triphosphate dari garam orthophosphate kering. Karena reaksi ini selain membentuk PentaSodium Triphosphate juga melepaskan air, maka reaksi ini disebut polikondensasi. Selain terbentuk Penta Sodium Triphosphate juga terbentuk Tetra Sodium Pyrophosphate dari disodium phosphate yang tidak bereaksi dengan PentaSodium Triphosphate.

Reaksi:

NaH2PO4 + 2Na2HPO4→ Na5P3O10 + 2H2O...(I) 2Na2HPO4 → Na4P2O7 + H2O...(II) Reaksi polikondensasi ini berlangsung dalam calciner, yang dipakai dalam rotary kiln.

Gas pembakar yang dipakai suhunya 800°C dan gas panas yang keluar bersama-sama uap air suhunya 300°C melalui cyclone dan produk keluar dari rotary kiln pada suhu 600°C diumpankan ke rotary cooler melalui screw conveyor.

II.3.4. Tahap akhir

Disebut tahap akhir karena proses pembuatan Penta Sodium Triphosphate sudah selesai dan pada tahap ini hanya merupakan proses fisik saja yaitu pendinginan, penggilingan dan pengemasan.

a. Pendinginan

akhir yang seragam. Penta Sodium Triphosphate kelur dari rotary cooler pada suhu 60°C.

b. Penggilingan

Penta Sodium Triphosphate yang telah didinginkan dengan screw conveyor diumpankan kedalam alat penghalus, ball mill yang bertujuan untuk menghaluskan dengn kehlusan yang diinginkan karena ketika Penta Sodium Triphosphate keluar dari rotary cooler, bentuk dan ukurannya masih belum beraturan.

c. Pengemasan

BAB III

NERACA MASSA

Kapasitas : 6313,1313 kg/jam

Proses : Kontinue

Basis perhitungan : 1 jam

Satuan massa : Kg

1. Neraca massa Tangki Pelarutan Soda Api

Masuk (kg) Keluar (kg)

Soda api padat :

Soda api

H2O

H2O pelarut

=

=

=

3435.0181

34.6972

1939.4512

Larutan Soda api :

Soda api

H2O =

=

3435.0181

1974.1483

Total = 5409.1664 Total = 5409.1664

2. Neraca massa Tangki Netralizer

Masuk (kg) Keluar (kg)

Soda api dengan

komposisi :

Soda api

H2O

H3PO4 dengan komposisi :

H3PO4

H2O

=

=

=

=

3435.0181

1974.1483

5039.3978

1679.7993

Larutan Orthophosphate :

NaH2PO4

Na2HPO4

H2O

=

=

=

2036.3281

4892.3297

5199.7057

3. Neraca massa Spray Dryer

Masuk (kg) Keluar (kg)

= = =

Keluar ke

cyclone :

NaH2PO4

Na2HPO4

H2O uap

= = = 20.3633 48.9233 5036.9040

Total = 5133.1906

Keluar menuju

screw :

NaH2PO4

Na2HPO4

H2O

= = = 2015.9648 4843.4064 135.8017 Larutan Orthophosphate :

NaH2PO4

Na2HPO4

H2O

2036.3281

4892.3297

5199.7057

Total = 6995.1729

Total = 12128.3635 Total = 12128.3635

Neraca massa Cyclone

Masuk (kg) Keluar (kg)

=

=

=

Keluar menuju

screw :

NaH2PO4

Na2HPO4

=

=

20.3633

48.9233

Total = 69.2866 NaH2PO4

Na2HPO4

H2O uap

20.3633

48.9233

5063.9040

Keluar ke udara :

H2O uap = 5063.9040

4. Neraca massa Rotary Kiln

Masuk (kg) Keluar (kg)

=

=

=

Keluar ke

screw:

Na5P3O10 Na4P2O7

=

=

6182.2921

67.7079

Total = 6250.0000

Keluar ke

cyclone :

Na5P3O10 Na4P2O7

H2O uap

= = = 62.4474 0.6839 751.3281 NaH2PO4

Na2HPO4

H2O

2036.3281

4892.3297

135.8017

Total = 814.4595

Total = 7064.4594 Total = 7064.4594

Neraca massa Cyclone

Masuk (kg) Keluar (kg)

=

=

=

Keluar ke screw :

Na5P3O10

Na4P2O7

=

=

62.4474

0.6839

Total = 63.1313 Na5P3O10

Na4P2O7

H2O uap

62.4474

0.6839

751.3281

Keluar ke udara :

H2O uap = 751.3281

5. Neraca massa Rotary Cooler

Masuk (kg) Keluar (kg)

=

=

Keluar ke

cyclone :

Na5P3O10

Na4P2O7

=

=

62.4474

0.6839

Total = 63.1313

Keluar ke

screw:

Na5P3O10

Na4P2O7

=

=

6182.2921

67.7079 Na5P3O10

Na4P2O7

6244.7395

68.3918

Total = 6250.0000

Total = 6313.1313 Total = 6313.1313

Neraca massa Cyclone

Masuk (kg) Keluar (kg)

Na5P3O10

Na4P2O7

=

=

62.4474

0.6839

Keluar ke

screw :

Na5P3O10

Na4P2O7

=

=

62.4474

0.6839

6. Neraca massa Ball Mill

Masuk (kg) Keluar (kg)

Dari Rotary

Cooler :

Na5P3O10

Na4P2O7

=

=

6244.7395

68.3918

=

=

Total = 6313.1313

Dari Recycle

screen :

Na5P3O10

Na4P2O7

=

=

1102.0129

12.0691

Total = 1114.0820

Na5P3O10

Na4P2O7

7346.7523

80.4610

BAB IV

NERACA PANAS

Kapasitas : 6313.1313 kg/jam

Proses : Kontinue

Basis perhitungan : 1 jam

Basis suhu : 25 oC

1. Neraca panas Tangki Pelarutan Soda Api

Masuk (kcal) Keluar (kcal)

H Soda api = 6097.1571 H Soda api = 42680.0998

H H2O = 173.4858 H H2O = 69095.1916

H H2O pelarut = 9697.2559 Total = 111775.2914

Total = 15967.8988 Q losses = 778404.7126

H pelarutan = 874212.1053

Total = 890180.0040 Total = 890180.0040

2. Neraca panas Tangki Netralizer

Masuk (kcal) Keluar (kcal)

H Larutan Soda api = 111775.2914 H NaH2PO4 = 16570.6199

H H3PO4 = 20700.1664 H Na2HPO4 = 38955.1750

= 132475.4578 H H2O = 181989.7010

H reaksi = 1983144.8591 Total = 237515.4958

Q losses = 1878104.8212

3. Neraca panas Spray Dryer

Masuk (kcal) Keluar (kcal)

H larutan orthophosphate = 238015.2960 H larutan orthophosphate = 249726.6810

Total heating value = 3393558.0145 H gas keluar = 3270742.5796

H udara = 25115.2599 Total = 3520469.2605

H fuel oil = 821.6123 Q losses = 137040.9223

Total = 3657510.1828 Total = 3657510.1828

4. Neraca panas Rotary Kiln

Masuk (kcal) Keluar (kcal)

H larutan orthophosphate = 249726.6810 H Na5P3O10 = 1198967.1287

Total heating value = 8605720.6606 H gas keluar = 2375183.5516

H udara = 33531.2042 H reaksi = 4970899.4814

H fuel oil = 2083.5260 Q losses = 346011.9101

Total = 8891062.0718 Total = 8891062.0718

5. Neraca panas Rotary Cooler

Masuk (kcal) Keluar (kcal)

H Na5P3O10 = 1192120.7674 H Na5P3O10 = 79612.9347

H Na4P2O7 = 13134.6504 H Na4P2O7 = 877.1662

Total = 80490.1009

Q losess = 1124765.3169

BAB V

SPESIFIKASI ALAT

1. Tangki Penyimpanan H3PO4 75 % (F-115)

a. Fungsi : Untuk menampung sementara larutan H3PO4

sebelum ke tangki netralizer

b. Tipe : Silinder tegak dengan tutup atas berbentuk

standard dished head dan tutup bawah berbentuk

datar

c. Bahan konstruksi : Carbon Steel SA-283 Grade C

d. Kapasitas : 63938.6808 cuft

e. Diameter : 37.8533 ft

f. Tinggi : 56.7799 ft

g. Tebal shell : 1 in

h. Tebal tutup atas : 7/8 in

i. Tinggi tutup atas : 5.1500 ft

j. Tebal tutup bawah : 1 in

k. Jumlah : 1 buah

2. Pompa H3PO4 (L-116)

a. Fungsi : Untuk mengalirkan H3PO4 75% dari tangki

penampung H3PO4 ke tangki netralizer

b. Tipe : Centrifugal Pump

c. Bahan : Commercial Steel

d. Rate volumetrik : 0.0105 cuft/dt

e. Total Dynamic Head : 27.3073 ft lbf/lbm

f. Effisiensi pompa : 30%

g. Effisiensi motor : 80%

h. Power : 1 hp

3. Belt Conveyor (J-112)

a. Fungsi : Untuk mengangkut soda api dari gudang ke

bucket elevator

b. Tipe : Troughed belt on 45o idlers with rolls of equal

length

c. Kapasitas maksimum : 32 ton/jam

d. Belt width : 14 in

e. Belt speed : 100 ft/min

f. Trough width : 9 in

g. Skirt seal : 2 in

h. Panjang belt : 55.9 ft

i. Sudut elevasi : 26.6 o

j. Power : 4 hp

k. Jumlah : 1 buah

4. Bucket Elevator (J-113)

a. Fungsi : Untuk mengangkut soda api dari belt conveyor ke

silo

b. Tipe : Centrifugal discharge bucket elevator

c. Bahan : Carbon Steel

d. Kapasitas : 3.4697 ton/jam

e. Tinggi Elevasi : 25 ft

f. Kecepatan Bucket : 55.7633 ft/menit

g. Bucket Spasing : 12 in

h. Ukuran Bucket : 6" x 4" x 4.25"

i. Effisiensi motor : 80%

j. Power : 1.5 hp

5. Silo (F-115)

a. Fungsi : Untuk menampung soda api

b. Tipe : Silinder tegak dengan tutup atas plat dan tutup

bawah konis

c. Bahan konstruksi : Carbon Steel SA-283 Grade C

d. Kapasitas : 1366.0488 cuft

e. Diameter : 10.5051 ft

f. Tinggi : 15.7576 ft

g. Tebal shell : 1/2 in

h. Tebal tutup atas : 1/2 in

i. Tebal tutup bawah : 1/2 in

j. Tinggi tutup bawah : 9.0969 ft

k. Jumlah : 1 buah

6. Tangki Pelarutan Soda api (M-110)

a. Fungsi : Untuk melarutkan soda api sebelum direaksikan

b. Kapasitas : 69.1029 ft3

Dimensi Tangki :

c. Tipe : silinder tegak dengan tutup atas dan bawah

berbentuk standard dished head

d. Bahan konstruksi : Stainless Steel SA-240 Grade S (Tipe 304)

e. Diameter : 3.8854 ft

f. Tinggi : 5.8282 ft

g. Tebal shell : 3/16 in

h. Tinggi tutup : 0.6129 ft

i. Tebal tutup atas : 3/16 in

j. Tebal tutup bawah : 3/16 in

Dimensi pengaduk :

a. Tipe : 6 flate blade turbin with 4 baffle

b. Diameter impeller(Da) : 1.2951 ft

c. Lebar blade (W) : 0.2590 ft

d. Panjang blade (L) : 0.3238 ft

e. Lebar baffle (J) : 0.3238 ft

f. Jarak impeller dari dasar (E) : 1.2951 ft

g. Jumlah baffle : 4 buah

h. Effisiensi motor : 85%

i. Power motor : 6 hp

j. Jumlah pengaduk : 2 buah

Dimensi coil :

a. OD : 1.5 in

b. ID : 1.37 in

c. Flow area : 1.47 in2

d. Panjang coil : 79.9861 ft

e. Tinggi coil : 3.1250 ft

f. Jumlah lilitan : 9 buah

7. Pompa ke Tangki Penampung Larutan Soda Api (L-117)

a. Fungsi : Untuk mengalirkan larutan soda api dari tangki

pelarutan soda api ke tangki penampung larutan

soda api

b. Tipe : Centrifugal Pump

c. Bahan : Commercial Steel

d. Rate volumetrik : 0.0326 cuft/dt

e. Total Dynamic Head : 16.5406 ft lbf/lbm

f. Effisiensi pompa : 30%

g. Effisiensi motor : 80%

h. Power : 1 hp

i. Jumlah : 1 buah

8. Tangki Penyimpanan Larutan Soda Api (F-118)

a. Fungsi : Untuk menampung sementara larutan soda api

sebelum ke tangki netralizer

b. Tipe : silinder tegak dengan tutup atas berbentuk

standard dished head dan tutup bawah berbentuk

datar

c. Bahan konstruksi : Carbon Steel SA-283 Grade C

a. Kapasitas : 138.2057 cuft

b. Diameter : 4.8953 ft

c. Tinggi : 7.3430 ft

d. Tebal shell : 1/4 in

e. Tebal tutup atas : 1/4 in

f. Tinggi tutup atas : 0.1738 ft

g. Tebal tutup bawah : 1/4 in

h. Jumlah : 1 buah

9. Pompa ke Tangki Netralizer (L-119)

a. Fungsi : Untuk mengalirkan larutan soda api dari tangki

penampung larutan soda api ke tangki netralizer

b. Tipe : Centrifugal Pump

c. Bahan : Commercial Steel

d. Rate volumetrik : 0.0082 cuft/dt

e. Total Dynamic Head : 31.1455 ft lbf/lbm

f. Effisiensi pompa : 30%

g. Effisiensi motor : 80%

h. Power : 1 hp

10. Tangki Netralizer (R-120)

a. Fungsi : Untuk mereaksikan larutan soda api dengan H3PO4

75%

b. Kapasitas : 78.9533 ft3

Dimensi tangki :

c. Tipe : silinder tegak dengan tutup atas dan bawah

berbentuk standard dished head

d. Bahan : Stainless Steel SA 240 Grade S (Tipe 304)

e. Diameter : 4.0619 ft

f. Tinggi : 6.0929 ft

g. Tebal shell : 3/16 in

h. Tinggi tutup : 0.6357 ft

i. Tebal tutup atas : 3/16 in

j. Tebal tutup bawah : 3/16 in

k. Jumlah : 4 buah

Dimensi pengaduk :

a. Tipe : 6 flate blade turbin with 4 baffle

b. Diameter impeller (Da) : 1.3540 ft

c. Lebar blade (W) : 0.2708 ft

d. Panjang blade (L) : 0.3385 ft

e. Lebar baffle (J) : 0.3385 ft

f. Jarak impeller dari dasar (E) : 1.3540 ft

g. Jumlah baffle : 4 buah

h. Effisiensi motor : 85%

i. Power motor : 4 hp

j. Jumlah pengaduk : 2 buah

Dimensi coil :

a. OD : 1.50 in

b. ID : 1.37 in

c. Flow area : 1.4700 in2

d. Panjang coil : 152.2107 ft

e. Tinggi coil : 5.7500 ft

f. Jumlah lilitan : 16 buah

11. Pompa ke Tangki Penampung Larutan Orthophosphate (L-121)

a. Fungsi : Untuk mengalirkan larutan orthophosphate dari

tangki netralizer ke tangki penampung larutan

orthophosphate

b. Tipe : Centrifugal Pump

c. Bahan : Commercial Steel

d. Rate volumetrik : 0.0230 cuft/dt

e. Total Dynamic Head : 16.4378 ft lbf/lbm

f. Effisiensi pompa : 30%

g. Effisiensi motor : 80%

h. Power : 1.0 hp

i. Jumlah : 4 buah

12. Tangki Penampung Larutan Orthophosphate (F-122)

a. Fungsi : Untuk menyimpan sementara larutan

orthophosphate sebelum ke spray dryer

sehingga rate massa masuk spray dryer

dapat terkontrol

b. Tipe : silinder tegak dengan tutup atas berbentuk

standard dished head dan tutup bawah berbentuk

datar

c. Bahan konstruksi : Carbon Steel SA 283 Grade C

e. Diameter : 6.9122 ft

f. Tinggi : 10.3683 ft

g. Tebal shell : 3/16 in

h. Tebal tutup atas : 3/16 in

i. Tinggi tutup atas : 0.2372 ft

j. Tebal tutup bawah : 3/16 in

k. Jumlah : 1 buah

13. Pompa Larutan Orthophosphate ke Spray Dryer (L-123)

a. Fungsi : Untuk mengalirkan larutan orthophosphate dari

tangki penampung ke spray dryer

b. Tipe : Centrifugal Pump

c. Bahan : Commercial Steel

d. Rate volumetrik : 0.0919 cuft/dt

e. Total Dynamic Head : 143.5633 ft lbf/lbm

f. Effisiensi pompa : 40%

g. Effisiensi motor : 84%

h. Power : 6 hp

i. Jumlah : 1 buah

14. Spray Dryer (D-210)

a. Fungsi : Mengeringkan slurry orthophosphate dari tangki

penampung larutan orthophosphate

b. Tipe : Silinder tegak dengan tutup atas berbentuk

standart dished head dan tutup bawah berbentuk

konis

c. Bahan : Stainless Steel SA 240 Grade S (Type 304)

d. Diameter : 17.6382 ft

e. Tinggi : 22.3299 ft

f. Tebal shell : 1/2 in

h. Tebal tutup atas : 1/2 in

i. Tebal tutup bawah : 3/4 in

j. Jumlah : 1 buah

Dimensi atomizer :

a. Jenis : Centrifugal disk atomizer

b. Diameter nozle : 12 in

c. Putaran Spray : 7818.1798 rpm

d. Effisiensi motor : 80%

e. Power motor : 89Hp

f. Kapasitas : 12128.3635 kg/jam

g. Jumlah : 1 buah

15. Burner Spray Dryer (Q-213)

a. Fungsi : Menghasilkan gas panas yang akan dipakai dalam

spray dryer

b. Tipe : Thermal direct fired heater

c. Ukuran :

o Tinggi burner = 0.83 ft

o Panjang burner = 4 ft

o Exposed burner = 7 ft

o Volume burner = 105 cuft

o Tebal refractory brick = 30 in

o Tebal isolasi = 5 in

d. Kapasitas : 20201.1416 kg/jam

e. Jumlah : 1 buah

16. Blower Burner Spray Dryer(G-212)

a. Fungsi : Untuk menghembuskan udara ke burner

b. Tipe : Centrifugal blower

d. Kapasitas : 9863.4987 cuft/menit

e. Effisiensi blower : 50%

f. HP shaft : 43 hp

g. Jumlah : 1 buah

17. Filter Udara Spray Dryer (H-211)

a. Fungsi : Menghilangkan debu dan kotoran dari udara.

b. Tipe : Dry Throwaway

c. Kapasitas : 44535.4367 lb / jam

d. Ukuran : 24 x 24 in

e. Jumlah : 1 buah

18. Cyclone Spray Dryer (H-214)

a. Fungsi : Memisahkan padatan dari aliran udara panas

b. Tipe : Cyclone Separator

c. Bahan konstruksi : Carbon Steel SA 283 Grade C

d. Kapasitas : 56350.7555 lb/jam

e. Ukuran :

o Bc = 4.6483 ft

o Lc = 37.1862 ft

o Dc = 18.5931 ft

o Sc = 2.3241 ft

o De = 9.2965 ft

o Zc = 37.1862 ft

o Hc = 9.2965 ft

o Jc = 4.6483 ft

f. Tebal shell : 3/8 in

g. Tebal tutup atas : 1/4 in

h. Tebal tutup bawah : 1/4 in

19. Screw Conveyor Spray Dryer (J-215)

a. Fungsi : Untuk mengangkut bahan dari spray dryer ke

rotary kiln

b. Tipe : Plain sponts or chutes

c. Kapasitas : 148.9275 cuft/jam

d. Panjang : 20 ft

e. Diameter : 6 in

f. Kecepatan putaran : 90 rpm

g. Power : 1 hp

h. Jumlah : 1 buah

20. Rotary Kiln (B-310)

a. Fungsi : Untuk kalsinasi orthophosphate serta untuk

menghilangkan gas yang terkandung dalam

orthophosphate

b. Tipe : Direct Rotary Kiln

c. Bahan : Carbon Stell SA-515 Grade 55

d. Ukuran :

o Diameter shell = 6 ft

o Diameter total = 8.0313 ft

o Panjang shell = 90 ft

o Tebal shell plate = 1/4 in

e. Effisiensi motor : 75%

f. Power : 80 hp

g. Kapasitas : 7064.4594 kg/jam

h. Jumlah : 1 buah

21. Burner Rotary Kiln (Q-313)

a. Fungsi : Menghasilkan gas panas yang akan dipakai dalam

rotary kiln

c. Ukuran :

o Tinggi burner = 0.83 ft

o Panjang burner = 4 ft

o Exposed burner = 7 ft

o Volume burner = 105 cuft

o Tebal refractory brick = 20 in

o Tebal isolasi = 5 in

d. Kapasitas : 26970.3999 kg/jam

e. Jumlah : 1 buah

22. Blower Burner Rotary Kiln (G-312)

a. Fungsi : Menghembuskan udara ke burner

b. Tipe : Centrifugal blower

c. Bahan konstruksi : Carbon Steel

d. Kapasitas : 13168.6868 cuft/menit

e. Effisiensi blower : 50%

f. HP shaft : 58 hp

g. Jumlah : 1 buah

23. Filter Udara Rotary Kiln (H-311)

a. Fungsi : Menghilangkan debu dan kotoran dari udara

b. Tipe : Dry Throwaway

c. Kapasitas : 59458.9437 lb / jam

d. Ukuran : 24 x 24 in

e. Jumlah : 1 buah

24. Cyclone Rotary Kiln (H-314)

a. Fungsi : Memisahkan padatan dari aliran udara panas

b. Tipe : Cyclone Separator

c. Bahan konstruksi : Carbon Steel SA 283 Grade C

e. Ukuran :

o Bc = 4.8529 ft

o Lc = 38.8234 ft

o Dc = 19.4117 ft

o Sc = 2.4265 ft

o De = 9.7058 ft

o Zc = 38.8234 ft

o Hc = 9.7058 ft

o Jc = 4.8529 ft

f. Tebal shell : 3/8 in

g. Tebal tutup atas : 1/4 in

h. Tebal tutup bawah : 1/4 in

i. Jumlah : 1 buah

25. Screw Conveyor Rotary Kiln (J-315)

a. Fungsi : Untuk mengangkut bahan dari rotary kiln ke

rotary cooler

b. Tipe : Plain sponts or chutes

c. Kapasitas : 87.9054 cuft/jam

d. Panjang : 20 ft

e. Diameter : 6 in

f. Kecepatan putaran : 90 rpm

g. Power : 1 hp

h. Jumlah : 1 buah

26. Rotary Cooler (B-320)

a. Fungsi : Mendinginkan Penta Sodium Triphosphate (STPP)

b. Ukuran :

o Diameter = 4 ft

o Panjang = 25 ft

c. Power : 46 Hp

d. Kapasitas : 6313.1313 kg/jam

e. Jumlah : 1 buah

27. Blower Rotary Cooler (G-322)

a. Fungsi : Untuk menghembuskan udara menuju rotary

cooler

b. Tipe : Centrifugal blower

c. Bahan konstruksi : Carbon Steel

d. Kapasitas : 5960.9561 cuft/menit

e. Effisiensi blower : 50%

f. HP shaft : 26 hp

g. Jumlah : 1 buah

28. Filter Udara Rotary Cooler (H-321)

a. Fungsi : Menghilangkan debu dan kotoran dari udara

b. Tipe : Dry Throwaway

c. Kapasitas : 26914.7685 lb / jam

d. Ukuran : 24 x 24 in

e. Jumlah : 1 buah

29. Cyclone Rotary Cooler (H-323)

a. Fungsi : Memisahkan padatan dari aliran udara panas

b. Tipe : Cyclone Separator

c. Bahan konstruksi : Carbon Steel SA 283 Grade C

d. Kapasitas : 27058.8564 lb/j

e. Ukuran :

o Bc = 11.9328 ft

o Lc = 95.4621 ft

o Dc = 47.7310 ft

o De = 23.8655 ft

o Zc = 95.4621 ft

o Hc = 23.8655 ft

o Jc = 11.9328 ft

f. Tebal shell : 3/4 in

g. Tebal tutup atas : 3/4 in

h. Tebal tutup bawah : 3/4 in

i. Jumlah : 1 buah

30. Screw Conveyor Rotary Cooler (J-324)

a. Fungsi : Untuk mengangkut bahan dari rotary cooler ke

ball mill

b. Tipe : Plain sponts or chutes

c. Kapasitas : 87.9054 cuft/jam

d. Panjang : 20 ft

e. Diameter : 6 in

f. Kecepatan putaran : 90 rpm

g. Power : 1 hp

h. Jumlah : 1 buah

31. Ball Mill (C-330)

a. Fungsi : Untuk memperkecil ukuran dari 150 mesh menjadi

200 mesh

b. Diameter Mill : 7 ft

c. Panjang Mill : 5 ft

d. Bahan Mill : Carbon steel

e. Diameter Ball : 0.4295 in

f. Bahan ball : steel ball

g. Kecepatan putar : 24 rpm

h. Power : 130 Hp

i. Kapasitas : 178 ton/hari

j. Jumlah : 1 buah

32. Screen (H-331)

a. Fungsi : untuk memisahkan Penta Sodium Triphosphate

yang berukuran 200 mesh

b. Tipe : High Speed Vibrating Screen

c. Kecepatan vibrasi : 3600 vibrasi / menit

d. Ukuran : 97 x 120 in

e. Power : 4 Hp

f. Kapasitas : 178 ton/hari

g. Jumlah : 1 buah

33. Bucket Elevator (J-333)

a. Fungsi : Untuk mengangkut produk Penta Sodium

Triphosphate dari screen ke ball mill

b. Tipe : Centrifugal discharge bucket elevator

c. Bahan : Carbon Steel

d. Kapasitas : 1.1141 ton/jam

e. Tinggi Elevasi : 25 ft

f. Kecepatan Bucket : 17.9049 ft/menit

g. Bucket Spasing : 12 in

h. Ukuran Bucket : 6" x 4" x 4.25"

i. Power : 1.5 hp

j. Jumlah : 1 buah

34. Belt conveyor (J-334)

a. Fungsi : Untuk mengangkut Penta Sodium Triphosphate

dari bucket elevator ke ball mill

b. Tipe : Troughed belt on 45o idlers with rolls of equal

c. Kapasitas maksimum : 32 ton/jam

d. Belt width : 14 in

e. Belt speed : 100 ft/min

f. Trough width : 9 in

g. Skirt seal : 2 in

h. Panjang : 55.9 ft

i. Sudut elevasi : 26.6 o

j. Power : 4 hp

k. Jumlah : 1 buah

35. Screw Conveyor (J-332)

a. Fungsi : Untuk mengangkut Penta Sodium Triphosphate

dari screen ke bucket elevator

b. Tipe : Plain sponts or chutes

c. Kapasitas : 6456.3942 cuft/jam

d. Panjang : 20 ft

e. Diameter : 24 in

f. Kecepatan putaran : 45 rpm

g. Power : 10 hp

h. Jumlah : 1 buah

36. Bucket Elevator (J-335)

a. Fungsi : Untuk memindahkan produk Penta Sodium

Triphosphate dari ball mill ke tangki penyimpanan

b. Tipe : Centrifugal discharge bucket elevator

c. Bahan : Carbon Steel

d. Kapasitas : 7.4272 ton/jam

e. Tinggi Elevasi : 25 ft

f. Kecepatan Bucket : 119.3659 ft/menit

g. Bucket Spasing : 12 in

i. Power : 2 hp

j. Jumlah : 1 buah

37. Hopper (F-336)

a. Fungsi : Untuk menampung produk Penta Sodium

Triphosphate

b. Tipe : Silinder tegak dengan tutup atas plat dan tutup

bawah konis

c. Bahan konstruksi : Carbon Steel SA-283 Grade C

d. Kapasitas : 2920.0415 cuft

e. Diameter : 13.5320 ft

f. Tinggi : 20.2980 ft

g. Tebal shell : 1/2 in

h. Tebal tutup atas : 1/2 in

i. Tebal tutup bawah : 1/2 in

j. Tinggi tutup bawah : 11.7181 ft

k. Jumlah : 1 buah

BAB VI

PERANCANGAN ALAT UTAMA

1. Spray Dryer (D-210)

Fungsi : Mengeringkan slurry orthophosphate dari tangki penampung larutan

orthophosphate

Tipe : Silinder tegak dengan tutup atas berbentuk standard dished head dan

tutup bawah berbentuk konis

Kondisi operasi :

P = 1 atm

Suhu gas panas masuk = 500 °C

Suhu gas panas keluar = 200 °C

Humidity gas masuk = 0.027 lb H2O / lb gas kering (Perry 6th ed. : 1984)

Humidity gas keluar = 0.152 lb H2O / lb gas kering (Perry 6th ed. : 1984)

Perhitungan :

A. Menentukan Volume Spray Dryer :

Volume spesifik gas masuk :

V = 0.0405 ( 460 – t ) x ( 0.622 + H )

V = 0.0405 ( 460 + 932 ) x ( 0.622 + 0.027 )

V = 36.5880 cuft/lb

Udara panas 500

Produk 170 oC Udara panas

keluar 200 oC Feed Masuk

Volume spesifik gas keluar :

V = 0.0405 ( 460 – t ) x ( 0.622 + H )

V = 0.0405 ( 460 + 392 ) x ( 0.6220 + 0.1520 )

V = 26.7076 cuft/lb

lb cuft rata

Vrata 31.6478 /

2

7076 . 26 5880 . 36

Rate volumetrik gas rata – rata = 750.3984 x 31.6478 = 23748.4824 cuft/menit

Waktu kontak gas dengan liquida tidak lebih dari 30 detik dengan aliran

countercurrent. (Perry 6th ed. : 1984)

Ditetapkan θ = 15 detik = 0.25 menit

Volume drying number = 11874.2412 x 0.25 = 2968.5603 cuft = 2969 cuft

Volume bagian I :

V1 = (π/4) x D2 x 0.4 D = 0.1 π D3

Volume bagian II :

V2 = ( π/4 ) x ( D2 ) x 1/3 t

t = D / ( 2 x tg 30° ) = 0.8660 D V2 = π D2 / 12 x 0.866 D = 0.1722 π D3

V total = V1 + V2

V total = 0.1 π D3 + 0.0722 π D3 = 0.1722 π D3

Volume drying chamber = V total

2969 = 0.1722 π D3

D = 17.6382 ft

Tinggi bagian I :

t1 = 0.4 D

t1 = 0.4 x 17.6382 = 7.0553 ft

Tinggi bagian II :

t2 = 0.8660 D

t2 = 0.8660 x 17.6382 = 15.2747 ft

Tinggi total = t1 + t2

B. Menentukan Tekanan Desain (Pd) :

Karena tekanan operasi adalah tekanan atmosfer, maka tekanan desain

hanya ditentukan oleh tekanan hidrostatiknya.

P udara panas = P1 / T1 = P2 / T2

P udara panas = 1.6700 atm = 24.5422 psi = 24.5422 psi

Pd = ( (14.7 – 14.7) + 24.5422 ) x 1.1 = 26.9964 psi

C. Menentukan Tebal Spray dryer :

1. Tebal bagian silinder

Dipergunakan bahan konstruksi yang terbuat dari stainless steel dengan

spesifikasi SA 240 Grade S (Type 304) (Brownell : 1952)

f allowable = 18750

C = 0.1250 in

Sambungan las dengan type double welded butt joint efisiensi las, E = 0,8

C xPd fxE x PdxDi t ) 6 . 0 (

2 (Brownell : 1952)

1250 . 0 )) 9964 . 26 6 , 0 ( ) 8 . 0 18750 (( 2 6582 . 211 9964 . 26 x x x x

t = 0.3157 in = ½ in

2. Tebal tutup bawah

Dengan > 30°, maka dipilih α = 60°

C xP fxe xCos PxDi t ) 6 . 0 (

2 (Brownell : 1952)

1250 . 0 )) 9964 . 26 6 . 0 ( ) 8 . 0 18750 (( 60 2 6582 . 211 9964 . 26 x x xCos x

t = 0.5063 in = 3/4 in

Tinggi dish (hd) :

hd = L – [ L2 – (D2/4) ]0,5

Dimana L = crown radius = D – 6” = 211.6582 – 6 = 205.6582

3. Tebal tutup atas

Diasumsikan tebal tutup atas sama dengan tebal shell untuk memudahkan proses

pengelasan

Perhitungan tinggi storage

Hs = Tinggi shell + tinggi standard dished head

Hs = 22.3299 + 2.4433 = 24.7732 ft

D. Atomizer Spray Dryer :

Direncanakan menggunakan :

- Disk atomizer

- Diameter sentrifugal disk = 12 in (diameter 12 – 14 in) (Perry 5th ed. : 1973)

Penentuan kecepatan putar centrifugal disk

Dimana :

Dvs = diameter partikel rata – rata, ft

r = jari – jari disk, ft

r = rate massa masuk, lb/menit ft (of wetted disk peryphery)

ρL = density liquida

N = kecepatan putaran disk, rpm

μ = viskositas liquida lb/ft menit

α = surface tension, lb/menit2

Lv = wetted disk peryphery, ft

- Ukuran partikel terbesar tidak lebih dari 35 mesh (Perry 5thed., 1973), maka

ditetapkan D partikel = 150 mesh, maka :

Dvs = 0.0041 in = 0.000341667 ft (Foust, 1960)

r = ½ x 12 in = 6 in = 0.5 ft

Lv = 2 Π r = 2 Π x 0.5 = 3.1416 ft

Rate massa = 12128.3635 kg/jam = 26743.0415 lb/jam = 445.7174 lb/menit

r = lb/ft 141.8759 menit

1416 . 3 7174 . 445 739 . 91 Lv 1 . 0 2 2 . 0 6 . 0 . . . 4 . 0 r Lv r N r x r Dv L L

s

ρl = 20.7462 kg/m3 = 1.2951 lb/cuft ; µl = 0.28 cp = 0.0113 lb/ft menit

Pers. Macleod & Suclen (Perry 6th ed. : 1984)

α0.25

= P x (ρl – ρv)

dimana:

P = parachor (Perry 6thed. : 1984)

ρl = density liquda, mol/cm3

ρv = density vapour, mol/cm3

α = Surface tension, dyne/cm

P = 15.5 + 19.8 = 35.3

ρl = mol/cm3

ρv diabaikan kecil dibanding ρl

α0.25

= 35.3 x 0.0012

α = 0.0000027 dyne/cm

α= lb/menit2

N = 7818.1798 rpm

Diambil N = 7818 rpm (range kecepatan putar yang diijinkan yaitu 3000-50000

rpm) (Perry 6th ed. : 1984)

Power motor penggerak centrifugal disk (P) = 1.04 x 10-8 x (r x N)2 x W

Dimana :

P = Power, Hp

R = jari-jari centrifugal disk, ft

N = putaran disk, rpm

W = Feed rate, lb/menit

r = 0.5 ft

0012 . 0 100 18 7462 . 20 x 0000217 . 0 5924 . 453 60 0000027 . 0 2 x 1 . 0 2 2 . 0 6 . 0 8759 . 141 1416 . 3 2951 . 1 0000217 . 0 8759 . 141 0113 . 0 . 2951 . 1 8759 . 141 4 . 0 5 . 0 000342 . 0

x x

N = 7818 rpm

W = 445.7174 lb/menit

P = 1.04 x 10-8 x (0.5 x 7818)2 x 445.7174 = 70.8344 Hp

Efisiensi motor = 80% (Perry 6th ed., 1984)

Power motor = 70.8344 / 80% = 88.5430 Hp

Dipakai motor = 89 Hp

Spesifikasi :

Fungsi : Mengeringkan slurry orthophosphate dari tangki tangki

penampung larutan orthophosphate

Tipe : Silinder tegak dengan tutup atas berbentuk standard

dished head dan tutup bawah berbentuk konis

Diameter : 17.6382 ft

Tinggi shell : 22.3299 ft

Tebal shell : ½ in

Tinggi tutup : 2.4433 ft

Tinggi tutup atas : ½ in

Tinggi tutup bawah : ¾ in

Bahan : stainless steel SA 240 grade S (type 304)

Jumlah : 1 buah

Dimensi atomizer :

Jenis : centrifugal disk atomizer

Diameter nozle : 12 in

Putaran spray : 7818.1798 rpm

Effisiensi motor : 80%

Power motor : 89 Hp

Kapasitas : 12128.3635 kg/jam

2. Rotary Kiln (B-310)

Fungsi : Untuk kalsinasi orthophosphate serta untuk menghilangkan gas

yang terkandung dalam orthophosphate.

Tipe : Direct Rotary Kiln

Kondisi operasi :

Rate feed = 7064.4594 kg/jam

Rate produk = 6313.1313 kg/jam

Suhu udara masuk = t1 = 800°C = 1472 °F

Suhu feed masuk = t2 = 170°C = 338 °F

Suhu udara keluar = t3 = 300°C = 572 °F

Suhu produk masuk = t4 = 600°C = 1112 °F

Perhitungan :

A. Perhitungan diameter dan panjang

D =

Dimana : Mc = rate flue gas, lb/jam

G = rate flue gas, 200 - 10000 lb/jam . ft2

Diambil G = 2900 lb/jam ft2 Feed

Gas panas

Produk H2O uap

G Mc

Mc = 27665.9172 kg/jam = 61003.3473 lb/jam

Diameter rotary kiln : D = = 5.1753 ft ≈ 6 ft

Dari tabel (Ulrich, 1984)diperoleh L/D = 10 - 40

Ditetapkan : L/D = 15 maka panjang rotary kiln L = 15 x 6 = 90 ft

B. Penetapan putaran rotary kiln

N =

Dimana : N = putaran rotary kiln , rpm

V = kecepatan pheripheral dari putaran kiln 0.25-0.5 m/dt

Diambil V = 0.35 m/dt = 68.8976 ft/min (Perry 6th ed. : 1984)

D = Diameter luar rotary kiln, ft = 5.0313 ft

Maka :

Kecepatan putar (N) = = 4.3589 rpm; dipakai N = 6 rpm

C. Penentuan waktu tinggal

θ= (Perry 6th ed. : 1984)

Dimana : θ = waktu tinggal, menit

L = panjang rotary kiln, ft

D = diameter rotary kiln, ft

S = slope , 0-8 cm/m

diambil slope = 5 cm/m = 0.05 ft/ft (Perry 6th ed. : 1984)

N = Kecepatan putaran, rpm

G = kecepatan flue gas, lb/jam.ft2

B = Konstanta material

F = Feed rate, lb/jam.ft2

2900 4 3473 . 61003 x xD V 0313 . 5 1416 . 3 8976 . 68 x F xBxLxG xD SxN

B = 5 x (Dρ)-0,5 (Perry 6th ed. : 1984)

Dimana : B = konstanta material

Dρ = Diameter partikel rata-rata, mikrometer

Diameter partikel 200 mesh = 0,139 min = 139 mikrometer

Maka: B = 4 x (139)-0.5 = 0.3393

F = lb/jam ft2

Maka : θ= = 125.1334 menit

Diambil waktu tinggal = 2,5 jam

D. Perhitungan tebal shell drum

Rotary drum memakai shell dari carbon steel SA 515 grade 55 dengan

stress allowable = 13700 psi (Perry 5th ed. : 1973). Untuk las

dipakai double welded but joint dengan efisiensi : 80%,

faktor korosi (C) = 1/8

H/D = 1 (Perry 6th ed. : 1984)

H = 1 x D

H = 1 x 6 = 6 ft

ρ = 104.5954 lb/cuft

Tekanan vertikal pada tangki:

PB =

Dimana : PB = tekanan vertikal pada dasar, psi

ρB = Bulk density bahan, lb/cuft

µ’ = Koefisien gesek 0.35-0.55

8328 . 550 6 7854 . 0 4663 . 15574 4 _ 2 2 x xD Feed Rate 8328 . 550 2900 75 3393 . 0 6 . 0 6 6 05 . 0 90 23 . 0 49 . 0 x x x x x x

x xk xZ r

diambil µ’ = 0.45 (Mc. Cabe : 1956)

k’ = ratio tekanan normal = 0,35-0,6

diambil k’ = 0,4 (Mc. Cabe : 1956)

k’ =

0.4 =

α = 25o

ZT = tinggi total material dalam tangki, ft

asumsi tinggi bahan = 15% dari tinggi drum (Ulrich : 1984)

= 15% x 6 = 0.9 ft

r = jari-jari tangki, ft

= D/2 = 6/2 = 3 ft

Maka :

PB =

= 88.7721 lb/ft2 = 0.6165 psi

Tekanan lateral : PL = k’ x PB

= 0.4 x 0.6165 = 0.2466 psi

P design = PB + PL

P design = 0.6165 + 0.2466 = 0.8631 psi

Untuk faktor keamanan 10% digunakan tekanan = 110% x 0.8631

= 0.9494 psi

Maka Tebal shell : ts =

sin 1 sin 1 sin 1 sin 1

2 0.45 (0.4) 0.9 /3

1

4

.

0

45

.

0

2

174

.

32

/

32

5954

.

104

3

x x xe

x

x

x

x

x

CPd e f r Pd

0.6

Dipakai double welded but joint, e = 80%

ts = = 0.1281 in ≈ ¼ in

E. Perhitungan drum area

ms = ρs x Vs x As

dimana : ms = rate feed = 7064.4594 kg/jam = 15574.4663 lb/jam

= 4.3266 lb/s

ρs = Densitas solid, lb/cuft

Vs = kecepatan solid = 5 x 10-5 x 90 = 0.00450 ft/s (Ulrich : 1984)

As = Drum area, ft2

As = = 9.1922 ft2

At = ft2

A rata-rata = 18.7333 ft2

F. Isolasi

Batu isolasi dipakai setebal 12 in

Diameter luar rotary = 6 + 2 x /12 = 6.0313 ft

Maka diameter rotary terisolasi = 6.0313 + = 8.0313 ft

G. Perhitungan Power rotary

Hp =

Dimana : N = kecepatan putaran, rpm

d = Diameter luar kiln, ft 1250 . 0 6 . 0 9494 . 0 8 . 0 13700 12 3 9494 . 0 x x x x 00450 . 0 5954 . 104 3266 . 4 x sxVs ms 2744 . 28 4 6 1416 . 3 4 2 2

D x

16 3 12 12 2x 100000 33 . 0 1925 . 0 75 .

4 dw Dw W

D = Diameter Shell = d + 2

w = Berat bahan, lb

W = Berat total, lb

Perhitungan berat total :

Berat Shell

Wc =

Dimana : Do = Diameter luar shell = 6,0313 ft

Di = Diameter dalam shell = 6 ft

L = panjang drum = 90 ft

ρ = densitas shell = 490 lb/cuft (Perry 6th ed. : 1984)

maka : Wc = = 13022.3769 lb

Berat isolasi :

Wc =

Dimana : Do = Diameter luar shell = 8.0313 ft

Di = Diameter dalam shell = 6.0313 ft

L = panjang drum = 90 ft

ρ = densitas shell = 103 lb/cuft (Perry 6th ed. : 1984)

maka Wc = = 204768.5063 lb

Berat bahan dalam drum.

Untuk hold up = 15% (Ulrich : 1984)

Rate massa = 15574.4663 lb/jam

Berat bahan = 115% x 15574.4663 = 17910.6362 lb

.4

2 2 Di L

Do

6.0313 6

90 4904

2 2

x x

8.0313 6.0313

90 103 42 2

x x

.4

2 2

L Di Do

Maka :

Berat total = 13022.3769 + 204768.5063 + 17910.6362

= 235701.5193 lb

Berat lain diasumsikan 10% = 110% + 235701.5193

= 235701.5193 lb

Hp =

= 59.8111 hp

Efisiensi motor = 75% (Perry 6th ed. : 1984)

Power = = 79.7481 ≈ 80 hp

Spesifikasi :

Fungsi : untuk kalsinasi orthophosphate serta untuk menghilangkan gas

yang terkandung dalam orthophosphate

Type : Direct rotary kiln

Bahan : Carbon steel SA 515 grade 55

Ukuran : diameter shell = 6 ft

diameter total = 8.0313 ft

panjang shell = 90 ft

tebal shell plate = 1/4 ft

Efisiensi motor : 75%

Power : 80 hp

Kapasitas : 7064.4594 kg/jam

Jumlah : 1 buah

100000

6712 . 259271 33

. 0 6712 . 259271 0313

. 8 1921 . 0 6362 . 17910 6

75 , 4

6 x x x x x

% 75

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Proses kontrol sangat penting dalam operasi suatu pabrik terutama

dalam industri-industri kimia. Untuk pabrik yang besar dan modern

perlengkapan instrumentasi sangatlah penting artinya. Dengan perlengkapan

tersebut maka variasi proses seperti tekanan, suhu, laju alir akan dapat

diukur dan dikontrol sehingga sesuai dengan kondisi proses optimum yang

dikehendaki.

Harga-harga variabel proses dapat dikendalikan baik secara manual

maupun secara otomatis. Pengetahuan secara manual biasanya dilakukan

dengan memberi instrumen petunjuk atau pencatat saja, apabila terjadi

penyimpangan suatu peubah maka untuk mengembalikan suatu peubah

tersebut pada kondisi yang diinginkan harus dilakukan secara manual.

Sedangkan untuk pengontrolan secara otomatis merupakan suatu sistem

pengendalian yang sudah di set pada kondisi tertentu, apabila terjadi

penyimpangan maka secara otomatis instrumen itu akan mengembalikan

peubah yang dikendalikan pada kondisi setting. Selain itu untuk

peubah-peubah proses yang kritis harus dilengkapi dengan peralatan yang khusus,

misalnya alarm otomatis sebagai peringatan kepada operator akan kondisi

yang kritis dan berbahaya.

Instrumentasi dalam pabrik juga mempunyai keuntungan antara lain :

a. Membantu keselamatan kerja

b. Mengurangi tenaga kerja yang berlebihan sehingga lebih efisien

c. Menekan biaya operasi dan perawatan

d. Produk yang dihasilkan lebih dapat diharapkan

Oleh karena itu dalam perencanaan pendirian pabrik ini,

pen