PERBANDINGAN LAMA PENGERINGAN GRANUL TERHADAP KADAR AIR DAN SIFAT FISIS TABLET PARASETAMOL

TUGAS AKHIR

Diajukan untuk memenuhi salah satu persyaratan

memperoleh gelar Ahli Madya D3 Farmasi

Oleh :

Oleh:

WENI KUSUMAWATI M 3509066

DIPLOMA 3 FARMASI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SEBELAS MARET

SURAKARTA 2012

ii

PENGESAHAN TUGAS AKHIR

PERBANDINGAN LAMA PENGERINGAN GRANUL TERHADAP KADAR AIR DAN SIFAT FISIS TABLET PARASETAMOL

Oleh:

WENI KUSUMAWATI

NIM. M3509066

Telah dipertahankan di depan Tim Penguji pada tanggal 31 Juli 2012

dan dinyatakan telah memenuhi syarat

Surakarta, 31 Juli 2012

Pembimbing Penguji I

Ahmad Ainurofiq, M.Si.,Apt Anang Kuncoro R.S., SSi.,Apt. NIP. 19780319 200501 1 003 NIP. 19760909 200312 1 002

Penguji II

Fea Prihapsara, S.Farm., Apt. Mengesahkan

Dekan FMIPA Ketua Program D3 Farmasi

iii

PERNYATAAN

Dengan ini saya menyatakan bahwa tugas akhir ini adalah benar-benar

hasil penelitian saya sendiri dan tidak terdapat karya yang pernah diajukan untuk

memperoleh gelar apapun di suatu perguruan tinggi, serta tidak terdapat karya

atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali secara

tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka. Apabila di

kemudian hari dapat ditemukan adanya unsur penjiplakan maka gelar yang telah

diperoleh dapat ditinjau dan/atau dicabut.

Surakarta, 31 Juli 2012

Weni Kusumawati

M3509066

iv

PERBANDINGAN LAMA PENGERINGAN GRANUL TERHADAP KADAR AIR DAN SIFAT FISIS TABLET PARASETAMOL

WENI KUSUMAWATI

Jurusan D3 Farmasi, Fakultas MIPA Universitas Sebelas Maret

INTISARI

Salah satu sediaan obat adalah dalam bentuk sediaan tablet. Pembuatan sediaan tablet melewati berbagai proses yang harus dilakukan sehingga banyak faktor yang dapat mempengaruhi. Salah satu proses dalam pembuatan sediaan tablet adalah pengeringan granul. Adanya proses pengeringan granul akan menyebabkan hilangnya sejumlah air dalam granul sehingga akan mempengaruhi kadar air granul yang akhirnya akan berpengaruh pada sifat fisis tablet yang dihasilkan. Sediaan suatu tablet diharapkan dapat memenuhi syarat-syarat fisis dan kimiawinya. Penelitian ini bertujuan untuk mengetahui pengaruh pengeringan granul terhadap kadar air dan sifat fisis tablet.

Pembuatan tablet dilakukan dengan metode granulasi basah. Digunakan formula yang sama selanjutnya dibedakan lama pengeringan granul untuk masing-masing formula. Variasi waktu pengeringan yang digunakan yaitu 30 menit, 90 menit, 120 menit dan 180 menit. Uji yang dilakukan adalah uji sifat fisis granul dan uji sifat fisis tablet. Uji sifat fisis granul antara lain kadar air, pengetapan, sudut diam dan waktu alir. Sedangkan uji sifat fisis tablet antara lain kadar air, keseragaman bobot, kekerasan, kerapuhan, dan waktu hancur. Hasil penelitian dianalisa secara statistik dan dibandingkan dengan persyaratan dalam Farmakope dan pustaka lainnya.

Hasil penelitian menunjukkan bahwa semakin lama waktu pengeringan granul semakin kecil kadar air dalam granul, menurunkan waktu alir dan memperkecil sudut diam, keseragaman bobot baik, dan menurunkan kerapuhan. Dari keempat formula, formula dengan lama pengeringan granul 180 menit menghasilkan granul dan tablet yang paling baik dibandingkan dengan ketiga formula lainnya. Hal ini ditunjukkan dengan dihasilkannya granul dengan nilai % LOD yang paling tinggi, % MC yang rendah, waktu alir granul yang paling cepat, sudut diam yang kurang dari 300, dan pengetapan granul paling kecil. Tablet yang dihasilkan pun memiliki kadar air yang paling kecil, kadar CV paling kecil, kerapuhan yang kecil, dan kekerasan tablet yang tinggi.

Kata kunci : Parasetamol, kadar air, sifat fisis granul, sifat fisis tablet.

v

THE COMPARATION OF GRANULE DRYING DURATION TOWARD THE WATER CONTENT AND PHYSICAL PROPERTY OF

PARACETAMOL TABLET WENI KUSUMAWATI

D3 Pharmacy Department, Mathematics and Sciences Faculty of Sebelas Maret University

ABSTRACT

One of medicine preparations is in tablet preparation. The tablet preparation production passes through a variety of processes so that many factors can affect it. One process in tablet preparation production is granule drying. The presence of granule drying process will result in some water loss within the granule, thereby affecting the water content of granule, and finally affecting the physical property of tablet produced. A tablet preparation is expected to meet the physical and chemical conditions. This research aims to find out the effect of granule drying on the water content and physical property of tablet.

Tablet production was done using wet granulation method. The same formula was used and then the duration of granule drying was varied for each formula. Time dryed varians are 30 menits, 90 menits, 120 menits, and 180 menits. The tests conducted were granule physical property and tablet physical property tests. The granule physical property test included water content, tapping, angel of repose and flow time. Meanwhile the tablet physical property test included: water content, weight uniformity, hardness, friability, and disintegration time. The result of analysis was analyzed statistically and compared to the precondition in Farmakope and other literature.

The result of research showed that the longer is the granule drying duration, the lower the water content of granule, the shorter flow time and the smaller the angle of repose, the better the weight uniformity and the lower the friability. Out of four formulas, the formula with 180 minutes duration of granule drying produced the best granule and tablet compared with other three formulas. This is indicated by the resulting granules with the highest LOD%,% MC is low, the most rapid granular flow, the angel of repose less than 300, and tapping smallest granules. The resulting tablet also has a water content of the smallest, smallest CV levels, the lower the friability, and high tablet hardness.

Keywords: Paracetamol, water level, granule physical property, tablet physical property.

vi MOTTO

“Sesungguhnya sesudah kesulitan ada kemudahan, sesungguhnya sesudah kesulitan ada

kemudahan”

(QS. Al Insyirah : 5-6)

“Tiada sukses tanpa melewati sebuah proses”

(Anonim)

“Sesuatu yang belum dikerjakan, seringkali tampak mustahil, kita baru yakin kalau kita telah

berhasil melakukannya dengan baik”

(Anonim)

“Musuh yang paling berbahaya di atas dunia ini adalah penakut dan bimbang. Teman yang

paling setia, hanyalah keberanian dan keyakinan yang teguh”

(Andrew Jackson)

vii

PERSEMBAHAN

Tugas Akhir ini kupersembahkan kepada :

Bapak dan Ibu tercinta atas kasih sayang, do’a,

pengorbanan, kesabaran dan bimbingannya

dalam setiap kehidupanku.

Kakakku tersayang atas dukungan dan

pengorbanannya.

Teman-teman farmasi 09 yang selama ini telah

memberikan arti kebersamaan dan persahabatan

Orang-orang disekelilingku yang telah

memberikan warna dan keceriaan di hidupku

viii

KATA PENGANTAR

Puji syukur dan bahagia penulis panjatkan ke hadirat Allah Yang Maha

Esa atas segala rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan

tugas akhir ini dengan judul “Pengaruh Lama Pengeringan Granul Terhadap

Kadar Air dan Sifat Fisis Tablet Parasetamol” dengan lancar.

Penelitian ini bertujuan untuk mengetahui pengaruh lama pengeringan

granul terhadap kadar air dan sifat fisis tablet. Penulisan tugas akhir ini tidak

terlepas dari bantuan dan dukungan berbagai pihak baik secara langsung maupun

tidak langsung, oleh karena itu penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Ir. Ari Handono Ramelan, M.Sc,(Hons),Ph.D selaku Dekan

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas

Maret Surakarta.

2. Bapak Ahmad Ainurofiq, M.Si.,Apt selaku Ketua Program D3 Farmasi

Universitas Sebelas Maret Surakarta sekaligus Pembimbing.

3. Bapak-Ibu Dosen Jurusan Diploma 3 Farmasi UNS.

4. Seluruh staf dan laboran Laboratorium Teknologi Farmasi FMIPA UNS.

5. Teman-teman Farmasi FMIPA UNS angkatan 2009 maupun adik tingkat

atas dukungannya.

6. Semua pihak yang telah membantu yang tidak dapat penulis sebutkan satu

persatu.

Semoga Allah SWT memberikan balasan dengan sesuatu yang lebih baik.

Amin.

ix

Penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna.

Namun, dengan segala kerendahan hati atas kekurangan itu, penulis menerima

kritik dan saran dalam rangka perbaikan tugas akhir ini. Semoga tugas akhir ini

bermanfaat bagi perkembangan ilmu kefarmasian khususnya dan ilmu

pengetahuan pada umumnya.

Surakarta, 29 Juli 2012

Weni Kusumawati

x

A. Latar Belakang Masalah ... 1

B. Perumusan Masalah ... 2

C. Tujuan Penelitian ... 3

D. Manfaat Penelitian ... 3

BAB II LANDASAN TEORI ... 4

A. Tinjauan Pustaka ... 4

1. Tablet... 4

2. Metode Pembuatan Tablet... 6

3. Pengeringan ... 8

4. Pemeriksaan Uji Mutu Fisis Granul ... 10

5. Pemeriksaan Kualitas Tablet ... 13

6. Tinjauan Bahan ... 16

B. Kerangka Pemikiran ... 17

xi

BAB III METODOLOGI PENELITIAN ... 20

A. Kategori & Rancangan Penelitian ... 20

B. Metodologi Penelitian ... 20

C. Tempat dan Waktu Penelitian ... 21

D. Alat dan Bahan ... 21

1. Alat ... 21

2. Bahan... 21

E. Prosedur Penelitian... 22

1. Rancangan Formula ... 22

2. Pembuatan Granul ... 22

3. Pemeriksaan Sifat Fisis Granul ... 22

a. Uji Kadar Air Granul ... 22

b. Waktu Alir Granul... 23

c. Sudut Diam Granul ... 23

d. Uji Pengetapan ... 24

4. Pengempaan Tablet ... 25

5. Pemeriksaan Sifat Fisis Tablet ... 25

a. Kadar Air Tablet ... 25

b. Keseragaman Bobot Tablet ... 25

c. Kekerasan Tablet ... 25

d. Kerapuhan Tablet ... 26

e. Waktu Hancur ... 26

F. Teknik Analisa dan Pengumpulan Data ... 26

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 28

A. Pembuatan Granul ... 28

B. Hasil Pemeriksaan Sifat Fisis Granul ... 28

1. Kadar Air Granul... 29

2. Waktu Alir Granul... 31

3. Sudut Diam ... 34

xii

C. Penabletan ... 38

D. Hasil Pemeriksaan Sifat Fisis Tablet... 39

1. Kadar Air Tablet ... 39

2. Keseragaman Bobot Tablet ... 41

3. Kekerasan Tablet ... 44

4. Kerapuhan Tablet ... 46

5. Waktu Hancur Tablet ... 48

BAB V KESIMPULAN DAN SARAN ... 51

DAFTAR PUSTAKA ... 52

LAMPIRAN ... 53

xiii

DAFTAR TABEL

Tabel I. Persyaratan Penyimpangan Bobot Tablet ... 14

Tabel II. Rancangan Formula ... 22

Tabel III. Hasil Pemeriksaan Sifat Fisis Granul... 29

Tabel IV. Hasil Pemeriksaan Sifat Fisis Tablet ... 39

Tabel V. Hasil Perhitungan Rentang Keseragaman Bobot ... 42

xiv

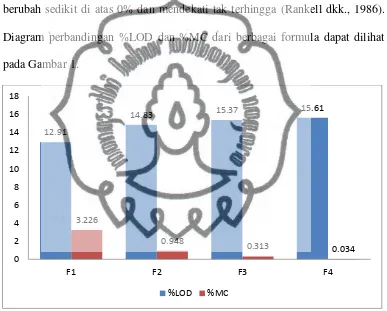

DAFTAR GAMBAR

Gambar 1. Diagram Perbandingan LOD (%) dan MC (%) terhadap Formula ... 30

Gambar 2. Diagram Perbandingan Waktu Alir (detik) tanpa dan dengan penambahan pelicin ... 32

Gambar 3. Diagram Perbandingan Antara Sudut Diam tanpa dan dengan Penambahan Pelicin ... 34

Gambar 4. Diagram Hubungan Indeks Pengetapan (%) terhadap Formula ... 37

Gambar 5. Diagram Hubungan Kadar Air Tablet (%) terhadap Formula ... 40

Gambar 6. Diagram Hubungan Keseragaman Bobot (%) terhadap Formula ... 43

Gambar 7. Diagram Hubungan Kekerasan Tablet (kg) terhadap Formula ... 45

Gambar 8. Diagram Hubungan Kerapuhan Tablet (%) terhadap Formula ... 47

Gambar 9. Diagram Hubungan Waktu Hancur (menit) terhadap Formula ... 49

xv

DAFTAR LAMPIRAN

Lampiran 1. Penimbangan Bahan ... 55

Lampiran 2. Diagram Alir Cara Kerja ... 56

Lampiran 3. Hasil Pemeriksaan Sifat Fisis Granul ... 57

Lampiran 4. Hasil Pemeriksaan Sifat Fisis Tablet ... 62

Lampiran 5. Hasil Uji Statistika Waktu Alir Granul ... 66

Lampiran 6. Hasil Uji Statistika Sudut Diam (0) ... 70

Lampiran 7. Hasil Uji Statistika Pengetapan (%) ... 74

Lampiran 8. Hasil Uji Statistika Kadar Air Tablet ... 76

Lampiran 9. Hasil Uji Statistika Keseragaman Bobot ... 79

Lampiran 10. Hasil Uji Statistika Kekerasan ... 82

Lampiran 11. Hasil Uji Statistika Kerapuhan ... 85

Lampiran 12. Hasil Uji Statistika Waktu Hancur ... 87

Lampiran 13. Gambar Tablet Berbagai Formula ... 88

xvi

DAFTAR SINGKATAN

CV : Coefficient of Variation

C :Celcius

dt : detik

Kg : Kilogram

LOD : Loss on Drying

MC : Moisture Contence

Mg Stearat : Magnesium Stearat

mnt : menit

rpm : rotary per menit

SD : Standart Deviasi

BAB I PENDAHULUAN

A. Latar Belakang Masalah

Pada proses pembuatan tablet dengan metode granulasi basah salah satu

metode pengeringan yang digunakan adalah dengan menggunakan pemanasan

yang melibatkan transfer panas.Proses pemanasan diperlukan untuk mengeringkan

massa granul yang masih basah akibat penambahan larutan bahan pengikat

sehingga diperoleh granul kering yang dapat dicetak menjadi tablet. Sifat fisis

tablet salah satunya dipengaruhi oleh kadar air setelah proses pemanasan granul

karena proses pemanasan akan mempengaruhi kadar air dalam granul dan pada

akhirnya akan mempengaruhi sifat fisis tablet yang dihasilkan. Banyaknya air

yang hilang selama proses pengeringan dipengaruhi oleh banyak faktor, salah

satunya adalah lama pengeringan. Lama pengeringan yang berbeda akan

menyebabkan perbedaan kadar air yang terkandung di dalam granul. Untuk dapat

menghasilkan tablet dengan sifat fisis yang baik dan kadar air yang memenuhi

syarat perlu adanya proses pengeringan dengan waktu yang optimal (Rankell

dkk,1986).

Pengeringan diartikan sebagai hilangnya air atau hilangnya pelarut

organik. Sebagai bahan pengering dapat udara yang mampu menyerap lembab

sampai tercapai kondisi jenuhnya.Lembab dapat terserap bersama uap air yang

terdapat di udara dapat tercapai dengan adanya sirkulasi udara.Sirkulasi udara

yang baik dan menyebarnya panas yang diberikan memungkinkan tercapainya

tingkat pengeringan yang tinggi (Voigt, 1984).

Faktor yang mempengaruhi pengeringan adalah kecepatan penguapan air

dari permukaan solid, kecepatan migrasi air dari dalam permukaan, kelembaban

relatif ruangan, kecepatan penggantian udara, luas permukaan solid, tekanan

udara, lama waktu pengeringan, suhu pengeringan dan kemampuan membawa uap

dari udara. Kemampuan pembawa ini tidak hanya menentukan laju pengeringan,

tetapi juga tingkat pengeringan yaitu kandungan lembab terendah untuk bahan

tertentu dapat dikeringkan. Untuk mendapatkan pengeringan yang merata,

temperatur harus konstan dan aliran udara yang merata pada bahan yang

dikeringkan (Rankell dkk, 1986).

Berdasarkan uraian tersebut, maka dilakukan penelitian tentang perbedaan

waktu pengeringan granul pada proses pembuatan tablet untuk mengetahui

pengaruhnya terhadap kadar air serta sifat fisis granul dan tablet yang berguna dalam

perkembangan ilmu pengetahuan dan teknologi.

B. Perumusan Masalah

Berdasarkan latar belakang masalah yang telah dikemukakan di atas, maka

dapat dirumuskan masalah yaitu:

1. Bagaimana pengaruh waktu pengeringan granul terhadap kadar air dalam

granul dan tablet?

2. Bagaimana pengaruh waktu pengeringan granul terhadap sifat fisis granul dan

tablet?

C. Tujuan Penelitian

Penelitian ini secara umum bertujuan untuk menentukan efektifitas waktu

pengeringan granul dalam proses pembuatan tablet. Secara khusus penelitian ini

bertujuan:

1. Mempelajari pengaruh proses pengeringan granul terhadap kadar air dalam

granul dan tablet.

2. Mempelajari pengaruh proses pengeringan granul terhadap sifat fisis granul dan

tablet sehingga diperoleh granul dan sediaan tablet dengan sifat fisis yang

memenuhi syarat.

D. Manfaat Penelitian Manfaat yang diharapakan penelitian ini yaitu:

a. Diperoleh sediaan tablet dengan kadar air yang memenuhi syarat.

b. Diperoleh sediaan tablet dengan sifat fisis tablet yang memenuhi syarat.

c. Diperoleh informasi tentang proses pengeringan granul.

d. Dengan penelitian ini diharapkan akan dihasilkan suatu metode

pembuatantablet dengan waktu pengeringan granul yang paling efektif dan

efisien.

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka 1. Tablet

Tablet adalah sediaan padat, kompak, dibuat secara kempa cetak, dalam

bentuk tabung pipih atau sirkuler, kedua permukaannya rata atau cembung,

mengandung satu atau lebih jenis obat atau lebih dengan atau tanpa bahan

tambahan. Zat tambahan yang digunakan berfungsi sebagai zat pengisi, zat

pengembang, zat pengikat, zat pelicin, zat pembasah atau zat lain yang cocok

(Anonim, 1979).

Kelebihan sediaan tablet dibanding sediaan lain antara lain: ketepatan

ukuran dan variabilitas kandungan yang paling rendah, ringan dan kompak,

mudah dan murah untuk dikemas serta dikirim, bisa dijadikan produk dengan

profil pelepasan khusus, biaya produksi tablet murah dan dapat diproduksi secara

besar-besaran serta memiliki sifat pencampuran kimia, mekanik dan stabilitas

mikrobiologi yang paling baik (Banker dan Anderson, 1986).

Pada umumnya tablet kempa mengandung zat aktif dan bahan pengisi,

bahan pengikat, disintegran dan lubrikan, dapat juga mengandung bahan warna

yang diizinkan, bahan pengaroma dan bahan pemanis (Anonim, 1995).Bahan

pembantu tablet harus netral, tidak berbau, tidak berasa dan jika mungkin tidak

berwarna (Voigt, 1984).

Bahan tambahan yang biasa dipakai dalam pembuatan tablet adalah:

a. Bahan Pengisi (filler)

Bahan pengisi ditambahkan dalam tablet berfungsi untuk menambah berat

tablet dan memperbaiki daya kohesi sehingga dapat dikempa langsung atau untuk

memacu aliran (Banker dan Anderson, 1986).Bahan pengisi yang sering

digunakan antara lain laktosa, pati dan selolusa mikrokristal (Anonim, 1995).

b. Bahan pengikat (binder)

Bahan pengikat memberikan daya adhesi pada massa serbuk sewaktu

granulasi dan pada tablet sewaktu dikempa serta menambah daya kohesi yang

telah ada pada bahan pengisi. Zat pengikat dapat ditambahkan dalam bentuk

kering, tetapi lebih efektif jika ditambahkan dalam larutan (Anonim, 1995). Bahan

pengikat sebaiknya digunakan sedikit mungkin karena apabila terlalu berlebihan

menjadi penabletan yang keras sehingga tidak mudah hancur dan waktu

pengempakannya membutuhkan tenaga yang lebih. Bahan pengikat yang biasa

digunakan yaitu gula, jenis pati, gelatin turunan selulosa, gom arab dan tragakan

(Voigt, 1984).

c. Bahan penghancur (disintergrant)

Bahan penghancur ditambahkan untuk memudahkan pecahnya atau

hancurnya tablet ketika berkontak dengan cairan saluran pencernaan. Bahan

penghancur dapat berfungsi menarik air ke dalam tablet, mengembang dan

menyebabkan tablet pecah menjadi bagian-bagian (Banker dan Anderson, 1986).

Kerja bahan penghancur adalah melawan kerja bahan pengikat dan kekuatan fisik

bahan pengikat maka diperlukan bahan penghancur yang lebih efektif. Bahan

penghancur yang umum digunakan adalah amilum, alginat dan selulosa (Voigt,

1984).

d. Bahan Pelicin

Bahan pengatur aliran (glidant) berfungsi memperbaiki sifat alir massa

atau granul yang akan ditablet dan mengurangi penyimpangan massa sehingga

meningkatkan ketepatan dosis dari tablet. Bahan pelicin (lubricant) berfungsi

memudahkan mendorong tablet ke atas keluar cetakan melalui pengurangan

gesekan antara dinding dalam lubang ruang cetak dengan permukaan sisi tablet.

Bahan pemisah bentuk (anti adherent) berfungsi mengurangi lekatnya massa

tablet pada dinding ruang cetak dan permukaan punch serta menghasilkan kilap

pencetakan pada tablet (Voigt, 1984).

e. Bahan pewarna dan perasa

Penggunaan zat warna dalam tablet memberikan keuntungan yaitu

menutupi warna obat yang kurang baik, identifikasi hasil produksi dan membuat

suatu produk lebih menarik. Zat pemberi rasa biasanya dibatasi pada tablet

kunyah atau tablet lainnya yang ditujukan untuk larut di dalam mulut (Banker dan

Anderson, 1986).

2. Metode pembuatan tablet

Tablet dibuat dengan 3 cara umum, yaitu granulasi basah, granulasi kering

(mesin rol atau mesin slag) dan kempa langsung (Anonim, 1995).

a. Metode Granulasi Basah (Wet Granulation)

Granulasi basah merupakan suatu proses perubahan dari bentuk serbuk

halus menjadi granul dengan bantuan larutan bahan pengikat. Pada granulasi

basah ini bahan pengikat yang ditambahkan agar dihasilkan massa lembab

jumlahnya harus relatif cukup, karena kekurangan atau kelebihan bahan pengikat

akan menyebabkan granul yang tidak sesuai dengan yang diinginkan dan akan

mempengaruhi hasil akhir tablet. Keuntungan metode granulasi basah:

1) Meningkatkan kohesifitas dan kompaktibilitas serbuk sehingga diharapkan

tablet yang dibuat dengan mengempa sejumlah granul pada tekanan kompresi

tertentu akan menjadi massa yang kompak, mempunyai penampilan bagus,

keras dan tidak rapuh.

2) Obat yang mempunyai tekanan tinggi, sifat alir dan kompaktibilitas yang jelek

dengan metode granulasi basah dapat menghasilkan sifat alir dan

kompaktibilitas yang baik untuk dicetak.

3) Sistem granul basah mencegah terjadinya segregasi komponen penyusunan

tablet yang telah homogen selama proses pengempaan.

4) Granulasi basah dapat memperbaiki kecepatan pelarutan obat dengan memilih

pengikat dan pelarut yang sesuai.

Kelemahan pada granulasi basah yaitu dibutuhkan tempat kerja yang luas

dengan suhu dan kelembaban yang dikontrol karena banyak tahapan dalam proses

granulasi basah ini (Siregar & Saleh, 2010).

b. Metode Granulasi Kering (Dry Granulation)

Granulasi kering dilakukan dengan cara menekan massa serbuk pada

tekanan tinggi sehingga menjadi tablet besar yang tidak berbentuk baik, kemudian

digiling dan diayak hingga diperoleh granul dengan ukuran partikel yang

diinginkan. Keuntungan granulasi kering adalah tidak diperlukan panas dan

kelembaban dalam proses granulasi (Anonim, 1995).

Granulasi kering dilakukan apabila zat aktif tidak mungkin digranulasi

basah karena tidak stabil atau peka terhadap panas dan/atau lembab atau juga

tidak mungkin dikempa langsung menjadi tablet karena zat aktif tidak dapat

mengalir bebas, dan/atau dosis efektif zat aktif terlalu besar untuk kempa

langsung. Sebagai contoh asetosal dan vitamin pada umumnya dibuat menjadi

tablet dengan granulasi kering (Siregar & Saleh, 2010).

c. Metode kempa langsung

Metode cetak langsung ini digunakan untuk bahan-bahan yang memiliki

sifat mudah mengalir sebagaimana juga sifat-sifat kohesifnya yang

memungkinkan untuk langsung dikompresi dalam mesin tablet tanpa memerlukan

granulasi basah atau kering (Ansel, 1989).Kempa langsung juga memiliki

keuntungan yaitu tidak memerlukan tenaga kerja yang banyak, prosesnya kering,

dan tahapan prosesnya pun sedikit (Banker dan Anderson, 1986).

3. Pengeringan

Pengeringan diartikan sebagai hilangnya air atau hilangnya pelarut

sampai tercapai kondisi jenuhnya (Voigt, 1984). Pengeringan meliputi operasi

pemindahan panas maupun massa. Panas harus dipindahkan kepada bahan yang

akan dikeringkan untuk memasok panas laten yang diperlukan untuk penguapan

dari lembab. Perpindahan massa dilibatkan dalam difusi air melalui bahan ke

permukaan, dan dalam difusi dari uap resultan ke dalam aliran udara yang lewat.

Faktor kritis dalam pekerjaan pengeringan adalah kemampuan membawa uap dari

udara, nitrogen, atau aliran gas lain melalui bahan yang sedang dikeringkan.

Kemampuan membawa ini tidak hanya menentukan laju pengeringan, tetapi juga

tingkat pengeringan, yaitu kandungan lembab terendah untuk bahan tertentu dapat

dikeringkan. Sistem uap air udara adalah sistem yang paling banyak digunakan

dalam pengeringan farmasi (Rankell dkk, 1986).

Pengeringan yang berlangsung pada tekanan uap dan suhu rendah disebut

sebagai pengeringan menguapan sebaliknya jika suhu dan tekanan uap mendekati

titik didih lembab disebut pengeringan penguapan.Panas yang diberikan dan yang

dipindahkan dapat berlangsung secara konveksi, penyinaran atau penghantaran.

Untuk penyebaran panas berlaku prinsip dasar, bahwa arah energi panas secara

alamiah berlangsung dari suhu tinggi ke suhu yang rendah. Agar pengeringan

dapat tercapai sebaiknya bahan berada pada kondisi sedemikian sehingga

memiliki luas permukaan yang tinggi, jadi dalam bentuk lapisan yang tipis. Ini

dimaksudkan agar panas yang diberikan dengan segera berubah lembab menjadi

uap yang kemudian berdifusi melalui bahan yang dikeringkan dan akhirnya

bergerak menuju udara bebas. Perbedaan sifat ikatan antara air dengan zat padat

besarnya panas ikatan. Ini diartikan sebagai besarnya energi yang dibutuhkan

untuk memutuskan ikatan. Proses pengeringan membutuhkan panas penyerapan

yang tinggi sekali yang merupakan gabungan kebutuhan panas untuk ikatan air

dan untuk penguapan (Voigt, 1984).

Jika suatu zat padat basah mula-mula diletakkan pada oven pengering,

mulai menyerap panas dan meningkat temperaturnya. Pada waktu yang sama,

lembab mulai menguap sehingga cenderung mendinginkan zat padat yang

mengering. Sesudah suatu periode penyesuaian awal, laju pemanasan dan

pendinginan menjadi sama dan temperatur bahan yang mengering menjadi stabil.

Selama jumlah perpindahan panas oleh radiasi relatif kecil, temperatur menjadi

sama dengan temperatur bola basah dari udara yang mengering (Rankell dkk,

1986).

Faktor-faktor yang berpengaruh dalam proses pengeringan antara lain:

kecepatan penguapan air dari permukaan solid, kecepatan migrasi air dari dalam

permukaan, kelembaban relatif ruangan, kecepatan pergantian udara, luas

permukaan solid, tekanan udara, dan jumlah kalori yang digunakan (Rankell dkk,

1986).

4. Pemeriksaan Uji Mutu Fisis Granul

Pemeriksaan granul dilakukan untuk mendapatkan tablet yang baik.

Pemeriksaan kualitas granul meliputi: kadar air, waktu alir, sudut diam, dan

pengetapan. Uji pemeriksaan kualitas granul perlu dilakukan sebelum proses

penabletan.

4.1. Kadar Air

Banyak teknik yang dapat digunakan untuk mengetahui kandungan

lembab dari granul atau serbuk. Metode standart yang biasa digunakan adalah

menggunakan oven pengering dengan waktu pengeringan tertentu. Kandungan

lembab bisa diukur dengan kehilangan berat dengan adanya pengeringan

menggunakan udara panas hingga didapat berat konstan dari bahan yang

dikeringkan (Fuchs et al., 2009). Kelembaban di dalam zat padat dinyatakan

berdasarkan berat basah atau berat kering. Berdasarkan berat basah, kandungan air

dari suatu bahan dihitung sebagai persen berat dari bahan basah, sedangkan

berdasarkan berat kering, air dinyatakan sebagai persen berat dari bahan kering.

Istilah susut pengeringan umumnya disebut LOD (loss on drying), yaitu suatu

pernyataan kadar kelembaban berdasarkan berat basah, yang dihitung sebagai

berikut:

LOD dari suatu zat padat basah sering ditentukan dengan menggunakan

neraca kelembaban, yang mempunyai sumber panas untuk pemanasan cepat dan

skala yang dikalibrasi dalam % LOD. Suatu sampel yang telah ditimbang

diletakkan pada neraca dan dibiarkan kering sampai beratnya konstan. Air yang

hilang karena penguapan dibaca langsung pada skala LOD % (Rankell dkk,1986).

% LOD

=

x100%

Pengukuran lain untuk kelembaban dalam zat padat basah ialah suatu

perhitungan berdasarkan berat kering. Angka ini dianggap sebagai kandungan

lembab (moisture content), atau MC:

Nilai LOD dalam setiap campuran zat padat-cairan dapat bervariasi dari

sedikit di atas 0 % sampai sedikit di bawah 100 %, tetapi nilai MC dapat berubah

sedikit di atas 0 % dan mendekati tidak terhingga (Rankell dkk,1986).

4.2. Waktu Alir

Waktu alir adalah waktu yang diperlukan serbuk atau granul untuk

mengalir melalui corong. Sifat aliran dipengaruhi oleh bentuk partikel, ukuran

partikel, melalui gaya kohesi diantara partikel. Sifat aliran ini dapat diperbaiki

melalui penambahan bahan pelicin yang menurunkan gesekan antar partikel. Uji

dilakukan dengan menimbang 100 g granul, dimasukkan kedalam alat penguji

waktu alir yang berupa corong yang ditutup pada lubang keluarnya. Penutup

dibuka kemudian alat pencatat waktu dihidupkan sampai semua serbuk atau

granul keluar dari corong. Begitu semua granul keluar stopwatch dimatikan.

Waktu yang diperlukan untuk keluarnya serbuk atau granul dicatat sebagai waktu

alirnya, kemudian dihitung kecepatan alirnya sebagai banyaknya serbuk yang

mengalir tiap satuan waktu (Banker & Anderson, 1986). Kecepatan alir granul

yang baik adalah tidak kurang dari 10 gram per detik untuk 100 gram granul

(Parrott, 1971).

% MC=

x 100

%

4.3. Sudut Diam

Sudut diam adalah sudut maksimum yang dibentuk permukaan serbuk dengan

permukaan horizontal pada waktu berputar. Bila sudut diam lebih kecil atau sama

dengan 300 biasanya menunjukkan bahwa bahan dapat mengalir bebas, bila sudutnya

lebih besar atau sama dengan 400biasanya daya mengalirnya kurang baik (Banker

dan Anderson, 1986). Suatu granul memiliki sifat alir yang baik apabila

mempunyai sudut diam 25-45º (Siregar & Saleh, 2010). Untuk mengetahui

besarnya sudut diam digunakan rumus:

Keterangan:α = sudut diam

h = tinggi dari kerucut granul

r = jari-jari permukaan dasar kerucut

4.4. Pengetapan

Indeks pengetapan granul ditentukan setelah dilakukan penghentakan

terhadap sejumlah granul sehingga diperoleh volume yang konstan. Pada saat

volume konstan partikel serbuk berada pada kondisi yang paling mampat. Sifat

fisik massa granul yang baik jika memiliki harga pengetapan lebih kecil dari 20 %

(Lachman dkk., 1994).

5. Pemeriksaan Kualitas Tablet

Pemeriksaan kualitas tablet meliputi: Kadar air, keseragaman bobot,

kekerasan, kerapuhan, dan waktu hancur tablet. Tan α = h/r

5.1. Kadar air

Ditimbang 10 tablet satu persatu, lalu dimasukkan ke dalam oven sampai

tercapai berat konstannya. Kadar air dalam tablet diperoleh dengan rumus:

% Kadar air =

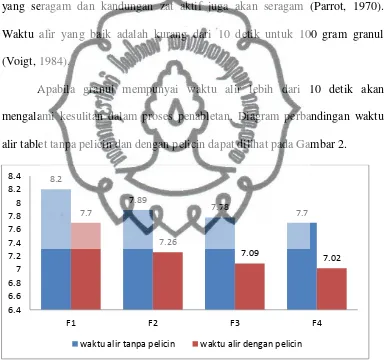

5.2. Memenuhi keseragaman bobot

Keseragaman bobot ditetapkan sebagai berikut:

Ditimbang 20 tablet, dihitung bobot rata-rata tiap tablet. Jika ditimbang satu

persatu, tidak boleh lebih dari 2 tablet yang menyimpang dari bobot rata-rata

lebih besar dari harga yang ditetapkan dalam kolom A dan tidak boleh

satutablet pun yang bobotnya menyimpang dari bobot rata-rata lebih dari

harga kolom B, jika perlu dapat digunakan 10 tablet dan tidak satu tablet yang

bobotnya menyimpang lebih besar dari bobot rata-rata yang ditetapkan dalam

kolom A maupun kolom B:

Tabel I. Persyaratan Penyimpangan Bobot Tablet (Anonim, 1979)

Bobot rata-rata

Penyimpanan bobot rata-rata dalam (%)

Kolom A Kolom B

Suatu formulasi tablet dikatakan memenuhi keseragaman bobot jika

tidak boleh lebih dari 2 tablet yang menyimpang bobotnya lebih besar dari

5% dan tidak satupun yang menyimpang dari 10% dihitung dari bobot

rata-rata tablet (Anonim, 1979).

5.3. Kekerasan Tablet

Kekerasan tablet merupakan parameter yang menggambarkan ketahanan

tablet dalam melawan tekanan mekanik seperti goncangan, kikisan dan

terjadinya keretakan tablet selama pembungkusan, pengangkutan dan

pemakaian (Banker & Anderson, 1986). Faktor-faktor yang mempengaruhi

kekerasan tablet adalah tekanan kompresi dan sifat bahan yang dikempa.

Kekerasan tablet diperiksa dengan alat yang dinamakan Hardness Tester.

Kekerasan tablet yang baik adalah 4-8 kg (Parrott, 1971).

5.4. Kerapuhan Tablet

Kerapuhan tablet berhubungan dengan ketahanan tablet terhadap goncangan

dan abrasi tanpa adanya serpihan selama proses produksi, pengepakan,

pengiriman dan pada saat telah digunakan oleh konsumen. Kerapuhan juga

merupakan salah satu cara untuk mengukur kekuatan tablet, dipengaruhi oleh

kandungan air dari granul (Parrott, 1971). Faktor-faktor yang mempengaruhi

kerapuhan tablet yaitu bentuk, ukuran dan sifat mengembang dari bahan

penghancur. Kerapuhan tablet masih diterima adalah kurang dari 1,0%.

Kerapuhan di atas 1,0% menunjukkan bahwa tablet rapuh dan dianggap kurang

baik (Banker dan Anderson, 1986).Kerapuhan tablet diperiksa dengan alat

yang dinamakan Friability Tester.

5.5. Memenuhi waktu hancur

Lima tablet dimasukkan ke dalamkeranjang dan diturun-naikkan secara

teratur 30 kali tiap menit. Tablet dinyatakan hancur jika tidak ada bagian

tablet yang tertinggal di atas kasa, kecuali fragmen yang berasal dari zat

penyalut.Tablet dikatakan baik apabila waktu hancurnya kurang dari 15 menit

(Anonim, 1979).Waktu hancur suatu tablet dipengaruhi oleh sifat dan

konsentrasi bahan tambahan. Bahan-bahan tambahan tersebut bukan

merupakan bahan penghancur melainkan hanya meningkatkan kerja bahan

penghancur menjadi optimal (Voigt, 1984).

6. Tinjauan Bahan a. Parasetamol

Mengandung tidak kurang dari 98,0 % dan tidak lebih dari 101,0 %

C8H9NO2, dihitung terhadap zat yang telah dikeringkan. Pemerian hablur atau

serbuk hablur putih, tidak berbau, rasa pahit. Kelarutan larut dalam 70 bagian

air, dalam 7 bagian etanol (95%) P, dalam 13 bagian aseton P, dalam 40 bagian

gliserol P dan dalam 9 bagian propilenglikol P, larut dalam larutan alkali

hidroksida (Anonim, 1979).

b. Amylum Manihot

Merupakan pati yang diperoleh dari umbi akar Manihot utilissima Pohl

atau beberapa spesies Manihot lain. Pemerian serbuk halus, kadang-kadang

berupa gumpalan kecil, putih, tidak berbau, tidak berasa.Kelarutan praktis tidak

larut dalam air dingin dan dalam etanol (95 %) P. Khasiat dan penggunaan zat

tambahan (Anonim, 1979).

c. Laktosa

Laktosa adalah bentuk disakarida dari karbohidrat yang dapat dipecah

menjadi bentuk yang lebih sederhana yaitu galaktosa dan glukosa. Pemerian

serbuk hablur, putih, tidak berbau, rasa agak manis. Kelarutan larut dalam 6

bagian air, larut dalam 1 bagian air mendidih, sukar larut dalam etanol (95

%)P, praktis tidak larut dalam kloroform P dan dalam eter P. Khasiat dan

penggunaan sebagai zat tambahan (Anonim, 1979).

d. Mg Stearat

Mengandung tidak kurang dari 6,5 % dan tidak lebih dari 8,5 % MgO,

dihitung terhadap zat yang telah dikeringkan. Pemerian serbuk halus, putih,

licin, dan mudah melekat pada kulit, bau lemah khas. Kelarutan praktis tidak

larut dalam air, dalam etanol (95 %) P dan dalam eter P. Khasiat dan

penggunaan sebagai zat tambahan (Anonim, 1979).

e. Aquadest

Merupakan air suling dibuat dengan menyuling air yang dapat

diminum. Pemerian cairan jernih, tidak berwarna, tidak berbau, tidak

mempunyai rasa (Anonim, 1979).

B. Kerangka Pemikiran

Pembuatan tablet melewati berbagai tahap pengerjaan, salah satunya yaitu

menjadi tablet. Pengeringan granul basah dapat dilakukan dengan menggunakan

oven pengering. Banyaknya air yang hilang selama proses pengeringan

dipengaruhi oleh banyak faktor, salah satunya adalah lama pengeringan. Lama

pengeringan yang berbeda akan diperoleh kadar air yang berbeda pula yang

terkandung di dalam granul. Untuk dapat menghasilkan tablet dengan sifat fisis

yang baik dan kadar air yang memenuhi syarat perlu adanya proses pengeringan

dengan waktu yang sesuai. Formulasi tablet dengan variasi waktu pengeringan

granul diharapkan dapat diketahui pengaruhnya terhadap kadar air dalam granul

serta terhadap sifat fisis granul dan tablet. Dengan mengetahui pengaruh waktu

pengeringan granul terhadap kadar air serta sifat fisis granul dan tablet akan

diketahui waktu pengeringan granul yang paling efektif dan efisien sehingga dapat

dihasilkan tablet dengan sifat fisis yang baik.

Tahap penelitian dimulai dengan pembuatan granul metode granulasi

basah dengan larutan bahan pengikat yaitu mucilago amily 10%. Granulasi basah

digunakan karena campuran bahan yang digunakan dapat kontak dengan cairan

pengikat sehingga massa granul mudah terbentuk. Granul basah kemudian

dikeringkan dengan variasi waktu pengeringan dan pengendalian suhu

pengeringan kemudian dilakukan pengujian kadar air dalam granul dan sifat fisis

granul. Granul kering kemudian dicetak menjadi tablet dengan kedalaman punch

yang dibuat sama. Tablet kemudian dilakukan pengujian sifat fisis tablet untuk

mengetahui kelayakan tablet.

C. Hipotesis

a) Lama pengeringan granul berpengaruh pada kadar air dalam granul dan tablet,

dimana semakin lama pengeringan granul memberikan kadar air yang semakin

kecil, waktu alir granul semakin cepat, sudut diam granul semakin kecil,

indeks tap semakin kecil, keseragaman bobot semakin baik, kekerasan tinggi,

kerapuhan yang rendah dan waktu hancur tablet yang memenuhi syarat.

b) Semakin lama pengeringan granul akan memberikan jumlah kadar air yang

rendah sehingga mempengaruhi sifat fisis granul dan tablet yang dihasilkan

lebih baik.

BAB III

METODOLOGI PENELITIAN

A. Kategori Penelitian dan Rancangan Penelitian

Kategori penelitian dan rancangan percobaan yang digunakan adalah

kategori penelitian eksperimental laboratorium, dalam penelitian ini digunakan 3

macam variabel, yaitu:

1. variabel bebas: perbandingan waktu pengeringan granul basah antara ke

empat formula.

2. variabel tergantung: kadar air dalam granul kering, waktu alir granul, sudut

diam, pengetapan granul, kadar air tablet, keseragaman bobot tablet,

kekerasan tablet, kerapuhan tablet, waktu hancur tablet.

3. variabel terkendali: konsentrasi mucilago amily, suhu pengeringan, tekanan

kompresi, ukuran granul, tebal lapisan granul ketika pengeringan dan alat

pengering yang digunakan.

B. Metode Penelitian

Metode penelitian yang dilakukan adalah eksperimental laboratorium

untuk memperoleh data hasil. Dilakukan dalam 4 tahap yaitu tahap pertama

pembuatan tablet parasetamol dengan waktu pengeringan granul basah 30 menit,

tahap kedua yaitu dengan waktu pengeringan granul basah 90 menit, tahap ketiga

dengan waktu pengeringan granul basah 120 menit dan tahap keempat dengan

terletak pada lama pengeringan granul basah. Selanjutnya dilakukan penelitian

melakukan beberapa uji sifat fisis granul dan tablet.

C. Tempat dan Waktu Penelitian

Tempat penelitian merupakan sumber diperolehnya data yang dibutuhkan

dari masalah yang akan diteliti. Penelitian yang penulis lakukan ini bertempat di

Laboratorium Teknologi Farmasi Universitas Sebelas Maret dan Laboratorium

Teknologi Universitas Setia Budi Surakarta.

Waktu yang digunakan dalam penelitian ini dimulai dari penyusunan

proposal sampai dengan penyusunan laporan hasil penelitian. Waktu penelitian

dilaksanakan antara bulan April sampai Juli 2012.

D. Alat dan Bahan 1. Alat

Alat-alat yang digunakan adalah: mesin tablet single punch (Korsch,

Jerman), neraca analitik, oven pengering (IL-80EN), corong stainless pengukur

sifat alir, stopwatch, hardness tester (Guoming YD-1), friability

tester(Guoming CS-2), disintegration tester(Guoming BJ-2), alat pemutar,

alat-alat gelas dan alat-alat pendukung lainnya.

2. Bahan

Bahan-bahan yang digunakan adalah: parasetamol (Brataco), amilum

manihot (Agung Jaya), laktosa (Agung Jaya), Mg stearat (Agung Jaya), dan

aquadest.

E. Prosedur Penelitian 1. Rancangan Formula

Bahan Berat

Parasetamol 300 mg

Laktosa 190,3 mg

Amilum 57 mg

Musilago amyli 17 mg

Mg stearat 5,7 mg

Formula I, II, III dan IV dibuat sama.

Berat tablet dibuat 570 mg untuk setiap formula

2. Pembuatan granul

Kombinasi parasetamol, amilum dan laktosa dicampur hingga homogen

dalam alat pemutar selama 14 menit dengan kecepatan putar 60 rpm.

Campuran massa homogen ditambahkan mucilago amily 10 % ke dalam

campuran bahan sehingga terbentuk massa granul basah. Massa granul basah

diayak dengan ayakan 16 mesh, dikeringkan dalam ovenpada suhu 60°C

dengan variasi lama pengeringan yaitu 30 menit, 90 menit, 120 menit dan 180

menit. Granul kering diayak dengan ayakan 18 mesh, dicampur dengan Mg

stearat selama 10 menit.

3. Pemeriksaan Sifat Fisik Granul a) Uji Kadar Air Granul

Sejumlah granul basah dari masing-masing formula ditimbang berat

awalnya, lalu dikeringkan dalam oven dengan waktu pengeringan yang telah

ditetapkan untuk masing-masing formula selain itu juga dicari berat konstan

granul. Setelah itu dicari berat air dalam sampel dengan cara mencari selisih

menghitung % LOD dan berat air dalam sampel dihitung dengan cara mencari

selisih antara berat setelah pengeringan dikurangi berat granul konstan untuk

menghitung % MC. Rumus %LOD dan %MC sebagai berikut:

b) Uji Waktu Alir Granul

Sejumlah granul ditimbang 100 g dan dimasukkan kedalam corong

lewat tepi corong yang ujung tangkainya tertutup. Penutup dibuka dan granul

dibiarkan mengalir sampai habis. Waktu alirnya dicatat dengan stopwatch yaitu

dari saat dibuka sampai seluruh granul keluar. Dilakukan uji waktu alir

sebelum dan sesudah penambahan pelicin.

Keterangan:

V : kecepatan alir granul (gram/detik)

m : massa granul (gram)

t : waktu alir granul (dtk)

c) Sudut diam granul

Sudut diam merupakan sudut yang terbentuk antara permukaan

tumpukan granul dengan bidang horisontal. Bila sudut diam lebih kecil atau

sama dengan 30˚ biasanya menunjukkan bahwa granul mempunyai sifat alir

% LOD

=

x100%

% MC

=

x 100%

V=

yang baik dan bila sudutnya lebih besar atau sama dengan 40˚ biasanya sifat

alirnya kurang baik. Sudut diamnya diukur yaitu pada diameter granul dengan

menggunakan jangka sorong (minimal 2 arah pengukuran), dan tingginya

dengan menggunakan penggaris. Dilakukanuji sudut diam sebelum dan

sesudah penambahan pelicin.

Keterangan:

h : tinggi kerucut (cm)

r : jari jari kerucut (cm)

d) Uji Pengetapan

Sejumlah granul (telah mengandung bahan pelicin) dimasukkan

kedalam volumenometer secara perlahan dan hati-hati sampai volume 50 ml.

Kemudian alat dijalankan dan perubahan volume akibat perlakuan getaran

dicatat. Pengamatan dilakukan setelah volume serbuk tidak mengalami

perubahan lagi (volume konstan) yang besarnya diungkapkan dalam persamaan

berikut:

Keterangan:

Vo : volume awal granul sebelum perlakuan

Vt : Volume granul konstan

Tg α

=

T=

x100%

4. Pengempaan Tablet

Granul yang telah memenuhi persyaratan dalam uji sifat fisisnya,

dicetak menjadi tablet.Sebelumnya, granul ditambah dengan magnesium

stearat. Campuran tersebut dicetak menggunakan mesin tablet single punch,

menggunakan kedalaman punch yang sama dengan bobot tiap tablet 570 mg.

5. Pemeriksaan Sifat Fisis Tablet a. Kadar Air Tablet

Sejumlah 10 tablet ditimbang satu persatu, masing-masing tablet

dimasukkan ke dalam oven pengering dan dikeringkan sampai tercapai berat

konstan. Kadar air tablet dihitung dengan rumus:

% Kadar air =

b. Keseragaman Bobot Tablet

Sejumlah 20 tablet ditimbang satu persatu, dihitung bobot rata-rata tiap

tablet dan penyimpangan bobotnya, standart deviasi (SD) serta dihitung

Coeffisient of Variation (CV).

c. Kekerasan Tablet

Diperiksa dengan Hardness Tester digital, sebuah tablet diletakkan

pada alat dengan skala awal 0, kemudian alat diputar searah jarum jam, skala

pada alat dibaca pada saat tablet pecah dan harga yang diperoleh merupakan

bilangan yang menyatakan kekerasan tablet.

CV=

x 100%

d. Kerapuhan Tablet

Dua puluh tablet dibebasdebukan dengan penghisap debu. Kemudian

ditimbang dengan seksama, baru dimasukkan kedalam alat pengukur

kerapuhan tablet (friability tester).Alat dijalankan selama 4 menit atau 100 kali

putaran. Kemudian tablet dikeluarkan dari alat, dibebasdebukan lagi baru

ditimbang. Kerapuhan tablet dihitung dari pengurangan berat tablet akibat

perlakuan, diungkapkan dengan persamaan berikut ini:

e. Waktu Hancur

Sejumlah 6 tablet dimasukkan ke dalam alat disintegration tester.

Turun naikkan keranjang sampai tablet habis dan dicatat waktu dari

masing-masing tablet tersebut.

F. Teknik Analisa Dan Pengumpulan Data

Kadar air dalam granul yang telah dilakukan proses pengeringan dengan

variasi lama waktu pengeringan disajikan dalam bentuk kurva hubungan antara

kadar air granul versus waktu. Untuk teknik analisa dan pengumpulan datanya

adalah sebagai berikut:

a. Data yang diperoleh dari pengujian dibandingkan dengan persyaratan dalam

Farmakope dan pustaka lainnya.

% kerapuhan =

b. Pendekatan statistik data dianalisis dengan program SPSS versi 17

menggunakan uji Kolmogorov-Smirnov, Anava, uji t-LSD (Least Significant

Difference) dengan taraf kepercayaan 95%.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

A.Pembuatan Granul

Pembuatan tablet pada penelitian ini dilakukan dengan metode granulasi

basah. Proses granulasi bertujuan untuk meningkatkan sifat alir serbuk. Pertama

dilakukan penimbangan bahan-bahan yang digunakan. Setiap tablet mengandung

parasetamol 300 mg. Proses granulasi basah menggunakan bahan pengikat

musilago amily 10% yang berfungsi untuk meningkatkan kohesifitas antar

partikel serbuk, dengan mekanisme kerja terbentuknya jembatan cair sehingga

partikel serbuk menjadi saling berlekatan. Jumlah musilago amily yang diperlukan

untuk membentuk massa elastis pada formula dikendalikan, sehingga sifat fisis

granul maupun sifat fisis tablet yang dihasilkan dapat memenuhi persyaratan.

Massa granul ini kemudian diayak dengan ayakan 16 mesh dan dikeringkan dalam

oven pada suhu 600 dengan lama pengeringan yang bervariasi yaitu 30 menit, 90

menit, 120 menit dan 180 menit. Granul yang telah melalui proses pengeringan

yang telah ditentukan diayak dengan ayakan ukuran 18 mesh untuk memperkecil

variasi ukuran granul. Ukuran granul sebisa mungkin dibuat proporsional.

B. Hasil Pemeriksaan Sifat Fisis Granul

Tujuan pemeriksaan sifat fisis granul yaitu untuk mengetahui apakah

granul yang akan dibuat tablet memenuhi persyaratan atau tidak, sehingga

pada granul kering sebelum dan sesudah penambahan bahan pelicin kecuali untuk

uji pengetapan hanya dilakukan pada granul yang telah mengandung bahan

pelicin. Uji kadar air dilakukan pada granul tanpa bahan pelicin setelah

pengeringan. Pemeriksaan dilakukan sebelum dan sesudah penambahan pelicin,

hal ini bertujuan untuk menunjukkan bahwa dengan adanya bahan pelicin mampu

memperbaiki sifat alir granul atau serbuk. Pemeriksaan sifat fisis granul terdiri

dari kadar air granul, waktu alir granul, sudut diam dan pengetapan. Hasil

pemeriksaan sifat fisis granul dapat dilihat pada Tabel III.

Tabel III. Hasil Pemeriksaan Sifat Fisis Granul

Pemeriksaan FI FII FIII FIV

8,20±0,061 7,89±0,026 7,78±0,120 7,70±0,178 Waktu Alir (detik) dengan

pelicin

7,70±0,081 7,26±0,060 7,09±0,042 7,02±0,078 Sudut Diam tanpa pelicin

(0)

28,99±0,992 29,07±0,303 28,88±0,251 30,26±0,361 Sudut Diam dengan

pelicin (0)

29,46±0,155 28,49±0,289 27,38±0,303 27,18±0,176 Indeks Tap (%) 11,33±1,155 9,33±1,155 7,33±1,155 6,67±1,155

Keterangan :

FI : Formula tablet dengan lama pengeringan 30 menit pada suhu 600 C FII : Formula tablet dengan lama pengeringan 90 menit pada suhu 600 C FIII : Formula tablet dengan lama pengeringan 120 menit pada suhu 600 C FIV : Formula tablet dengan lama pengeringan 180 menit pada suhu 600 C

Kadar air dilakukan penimbangan granul sebelum dan sesudah pengeringan granul.

Waktu alir dan sudut diam dilakukan sebanyak 3x replikasi percobaan.

Indeks tap dilakukan sampai volume konstan.

1. Kadar Air Granul

Pengujian kadar air granul dilakukan untuk mengetahui susut pada saat

pengeringan granul. Kelembaban di dalam granul dinyatakan berdasarkan berat

basah atau berat kering. Susut saat pengeringan disebut LOD(loss on drying)

yaitu suatu pernyataan kadar kelembaban berdasarkan berat basah. Pengukuran

lain untuk kelembaban dalam granul basah yaitu suatu perhitungan berdasarkan

berat kering yang disebut dengan kandungan lembab atau MC (moisture

content). Nilai LOD dalam setiap campuran zat padat-cairan dapat bervariasi

dari sedikit di atas 0% sampai sedikit di bawah 100%, tetapi nilai MC dapat

berubah sedikit di atas 0% dan mendekati tak terhingga (Rankell dkk., 1986).

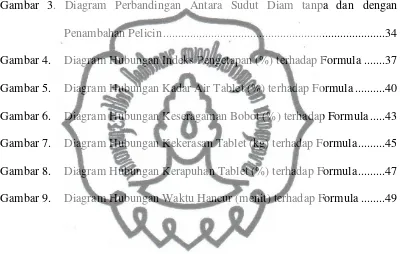

Diagram perbandingan %LOD dan %MC dari berbagai formula dapat dilihat

pada Gambar 1.

Gambar 1. Diagram perbandingan LOD (%) dan MC(%) terhadap formula

Hasil pemeriksaan kadar air yang dinyatakan dalam %LOD dan %MC

seperti Gambar 1. Menunjukkan bahwa granul dengan waktu pengeringan yang

lama memiliki kandungan air yang lebih kecil dari pada granul yang memiliki

waktu pengeringan yang lebih singkat. Granul pada formula IV yang memiliki

waktu pengeringan paling lama yaitu 180 menit memiliki kadar air yang paling

paling besar dan %MC yang paling kecil dari formula lainnya. Granul pada

formula I yang memiliki waktu pengeringan paling singkat yaitu 30 menit

memiliki kadar air yang paling tinggi, hal ini dapat ditunjukkan dengan nilai

%LOD paling kecil dan %MC yang paling tinggi. Formula II yang memiliki

waktu pengeringan 90 menit mengandung kadar air yang lebih kecil dari

formula I. Sedangkan formula III yang memiliki waktu pengeringan 120 menit

memiliki kadar air yang lebih kecil dari formula II.

Hasil pengujian kadar air granul ini menunjukkan bahwa kadar air

dalam granul berbanding terbalik dengan waktu pengeringan. Hal ini terlihat

dari semakin lama waktu pengeringan granul memberikan kadar air yang kecil

dalam granul, sebaliknya semakin singkat waktu pengeringan granul

memberikan kadar air yang semakin besar dalam granul.

2. Waktu Alir Granul

Waktu alir adalah waktu yang dibutuhkan sejumlah granul untuk

mengalir dalam suatu alat. Kecepatan alir granul menunjukkan jumlah granul

yang mengalir tiap detik. Waktu alir granul dipengaruhi oleh bentuk partikel,

ukuran partikel, kondisi permukaan, kelembaban granul, dan penambahan

bahan pelicin. Semakin besar ukuran granul maka kecepatan alir granul

semakin baik. Semakin kecil ukuran granul akan memperbesar daya kohesinya

sehingga granul akan mudah menggumpal dan tidak mudah mengalir (Martin

dkk., 1983).

Secara teori dengan adanya penambahan bahan pelicin akan

memperlama waktu alir, hal ini karena granul yang lembab akan mudah

menggumpal satu sama lain sehingga sulit untuk mengalir turun ke bawah.

Waktu alir granul berpengaruh terhadap keseragaman bobot, dimana granul

yang mempunyai sifat alir baik akan mengisi ruang kompresi dengan konstan,

tidak ada rongga dalam tablet, sehingga tablet yang dihasilkan memiliki bobot

yang seragam dan kandungan zat aktif juga akan seragam (Parrot, 1970).

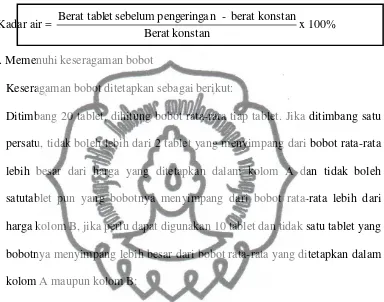

Waktu alir yang baik adalah kurang dari 10 detik untuk 100 gram granul

(Voigt, 1984).

Apabila granul mempunyai waktu alir lebih dari 10 detik akan

mengalami kesulitan dalam proses penabletan. Diagram perbandingan waktu

alir tablet tanpa pelicin dan dengan pelicin dapat dilihat pada Gambar 2.

Gambar 2. Diagram perbandingan waktu alir (detik) tanpa dan dengan penambahan pelicin

Hasil pemeriksaan waktu alir granul seperti pada Gambar 2.

Menunjukkan bahwa granul dengan penambahan bahan pelicin memiliki waktu

alir lebih cepat dibanding tanpa pelicin. Hasil tersebut menunjukkan bahwa

penambahan pelicin dapat mempercepat aliran granul melewati corong

8.2

waktu alir tanpa pelicin waktu alir dengan pelicin

sehingga dapat memperbaiki sifat alir granul, dengan mekanisme mengurangi

gesekan antar partikel sehingga granul lebih mudah untuk mengalir. Formula I

yang memiliki waktu pengeringan granul paling sedikit yaitu 30 menit sebelum

dan sesudah penambahan pelicin memiliki waktu alir yang paling lama dari

formula lainnya. Formula II yang memiliki waktu pengeringan 90 menit

memberikan respon waktu alir yang lebih baik dari formula I. Formula III yang

memiliki waktu pengeringan 120 menit memiliki respon waktu alir yang lebih

baik dari formula II. Granul pada formula IV yaitu yang memiliki waktu

pengeringan paling lama yaitu 180 menit memberikan respon waktu alir yang

paling cepat dari formula lainnya, dimana sebelum maupun sesudah

penambahan pelicin telah memenuhi persyaratan waktu alir yang baik.

Berdasarkan data pada Gambar 2, menunjukkan bahwa semakin lama

waktu pengeringan granul akan memberikan respon waktu alir yang semakin

baik. Hal ini terjadi karena semakin lama waktu pengeringan granul akan

mengakibatkan semakin kering granul yang dihasilkan sehingga granul tidak

lembab dan mengakibatkan granul mudah untuk mengalir.

Hasil uji statistika Kolmogorov-Smirnov menunjukkan bahwa data

yang diperoleh terdistribusi normal dengan nilai p lebih besar dari 0,05,

kemudian dilanjutkan ke uji Anava satu jalan yang menunjukkan adanya

perbedaan yang bermakna dimana nilai signifikansi kurang dari 0,05. Hal ini

berarti semakin lama waktu pengeringan granul memberikan pengaruh pada

waktu alir granul formula. Selanjutnya uji t (LSD) dengan taraf kepercayaan

signifikansinya kurang dari 0,05. Granul sebelum penambahan pelicin

menunjukkan perbedaan bermakna untuk formula I terhadap formula lainnya,

untuk granul sesudah penambahan pelicin menunjukkan perbedaan bermakna

kecuali formula III dan IV.

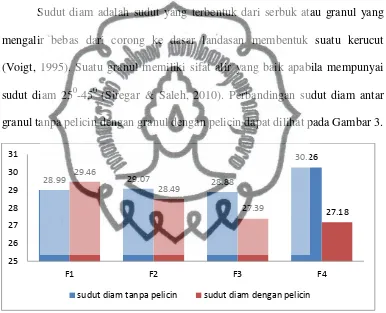

3. Sudut Diam

Sudut diam adalah sudut yang terbentuk dari serbuk atau granul yang

mengalir bebas dari corong ke dasar landasan membentuk suatu kerucut

(Voigt, 1995). Suatu granul memiliki sifat alir yang baik apabila mempunyai

sudut diam 250-450 (Siregar & Saleh, 2010). Perbandingan sudut diam antar

granul tanpa pelicin dengan granul dengan pelicin dapat dilihat pada Gambar 3.

Gambar 3. Diagram perbandingan antara sudut diam tanpa dan dengan penambahan pelicin

Berdasarkan hasil pengamatan sudut diam seperti pada Gambar 3,

diperoleh hasil bahwa sudut diam dari keempat formula sebelum maupun

sesudah penambahan pelicin telah memenuhi persyaratan yaitu dengan rentang

nilai 25-45. Semakin kecil nilai sudut diam, granul semakin mengalir dengan

baik. Penambahan pelicin dapat mempercepat aliran granul melewati corong

28.99 29.07 28.88

sudut diam tanpa pelicin sudut diam dengan pelicin

sehingga dapat memperbaiki sifat alir granul akibatnya granul bersifat free

flowing (mudah mengalir). Penambahan pelicin akan memperkecil besarnya

sudut diam yang ditandai dengan turunnya nilai diagram batang, kecuali pada

formula I. Pada formula I penambahan pelicin justru memperbesar sudut diam.

Hal ini, kemungkinan disebabkan karena penambahan bahan pelicin yang

kurang homogen.

Berdasarkan data pada gambar 3, pada granul sesudah penambahan

pelicin terlihat bahwa semakin lama waktu pengeringan granul akan

memberikan hasil sudut diam yang semakin kecil. Hal ini terjadi karena

semakin lama waktu pengeringan granul akan mengakibatkan granul semakin

kering dan mempunyai sifat alir yang baik. Dilihat pada gambar 3, formula I

dan formula IV pada granul sebelum penambahan pelicin memberikan respon

sudut diam yang kurang sesuai yaitu dengan semakin lama waktu pengeringan

granul justru memperbesar sudut diam.

Hasil uji statistika Kolmogorov-Smirnov menunjukkan bahwa data

yang diperoleh dari pengukuran sudut diam sebelum penambahan pelicin

menunjukkan data terdistribusi normal dengan nilai p lebih besar dari 0,05,

kemudian dilanjutkan ke uji Anava satu jalan yang tidak menunjukkan adanya

perbedaan yang bermakna antara lama waktu pengeringan granul terhadap

sudut diam granul dimana nilai signifikansi lebih besar dari 0,05, sehingga

tidak dilanjutkan ke uji t (LSD). Pada granul setelah penambahan pelicin, hasil

uji statistika Kolmogorov-Smirnov menunjukkan bahwa data yang diperoleh

ke uji Anava satu jalan yang menunjukkan adanya perbedaan yang bermakna

dimana nilai signifikansi kurang dari 0,05. Hal ini berarti semakin lama waktu

pengeringan granul memberikan pengaruh pada sudut diam granul formula.

Selanjutnya uji t (LSD) dengan taraf kepercayaan 95% diperoleh hasil bahwa

terdapat perbedaan yang bermakna karena signifikansinya kurang dari 0,05,

kecuali pasangan formula III dan IV.

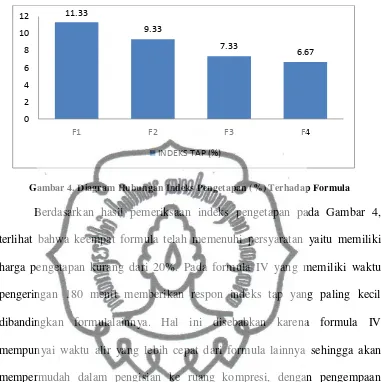

4. Pengetapan

Pengetapan merupakan penurunan volume sejumlah granul/serbuk

akibat hentakan (tapped) dan getaran (vibraying) sehingga diperoleh volume

yang konstan. Adanya hentakan dan getaran pada granul akan menghasilkan

volume granul yang mampat hal ini terjadi karena granul yang mendapatkan

hentakan dan getaran akan mengisi atau menempati ruang kosong antar granul.

Pada saat volume konstan partikel serbuk berada pada kondisi yang paling

mampat. Pada saat itulah kompresibilitas granul ditetapkan sebagai indeks tap.

Granul/serbuk dengan pengetapan kurang dari 20% mempunyai sifat alir yang

baik. Indeks pengetapan diatas 20% menunjukkan kemampuan mengalir yang

buruk. Semakin kecil indeks pengetapan (%) maka semakin baik sifat alirnya

begitu juga dengan kompressibilitas pada saat pencetakan menjadi tablet

(Lachman dkk., 1994). Perbandingan indeks tap untuk keempat formula dapat

dilihat pada Gambar 4.

Gambar 4. Diagram Hubungan Indeks Pengetapan (%) Terhadap Formula

Berdasarkan hasil pemeriksaan indeks pengetapan pada Gambar 4,

terlihat bahwa keempat formula telah memenuhi persyaratan yaitu memiliki

harga pengetapan kurang dari 20%. Pada formula IV yang memiliki waktu

pengeringan 180 menit memberikan respon indeks tap yang paling kecil

dibandingkan formulalainnya. Hal ini disebabkan karena formula IV

mempunyai waktu alir yang lebih cepat dari formula lainnya sehingga akan

mempermudah dalam pengisian ke ruang kompresi, dengan pengempaan

sedikit saja sudah mendapatkan tablet dengan kompresibilitas yang besar.

Formula I yang memiliki waktu pengeringan 30 menit memiliki respon indeks

pengetapan yang paling besar, hal ini karena dalam formula I mengandung

kelembaban yang besar sehingga memiliki waktu alir yang besar (lambat)

sehingga berpengaruh pada pengetapannya.Formula II yang memiliki waktu

pengeringan 90 menit memiliki indeks pengetapan yang lebih kecil dari

formula I, hal ini karena formula II memiliki kelembaban yang lebih kecil dari

formula I sehingga memiliki waktu alir yang lebih besar dari formula I dan

lebih kecil dari formula III. Berdasarkan keempat formula, dapat disimpulkan

bahwa formula IV yang memiliki waktu pengeringan granul 180 menit

memiliki indeks pengetapan yang paling baik diantara formula lainnya

sehingga sifat alirnya pun baik.

Hasil uji statistika Kolmogorov-Smirnov menunjukkan bahwa data

yang diperoleh terdistribusi normal dengan nilai p lebih besar dari 0,05,

kemudian dilanjutkan ke uji Anava satu jalan yang menunjukkan adanya

perbedaan yang bermakna dimana nilai signifikansi kurang dari 0,05. Hal ini

berarti semakin lama waktu pengeringan granul memberikan pengaruh pada

indeks tap granul. Selanjutnya uji t (LSD) dengan taraf kepercayaan 95%

diperoleh hasil bahwa terdapat perbedaan yang bermakna karena

signifikansinya kurang dari 0,05, kecuali pasangan formula I dan II, II dan III

serta formula III dan IV.

C. Penabletan

Proses penabletan keempat formula dilakukan dengan mengontrol

tekanan kompresi. Sebelum dilakukan proses penabletan dilakukan pengukuran

kedalaman punch yang bertujuan untuk mendapatkan kedalaman punch yang

tepat sehingga kekerasan tablet yang dikehendaki dapat tercapai. Proses

penabletan dari keempat formula dilakukan dengan kedalaman punch yang

sama.

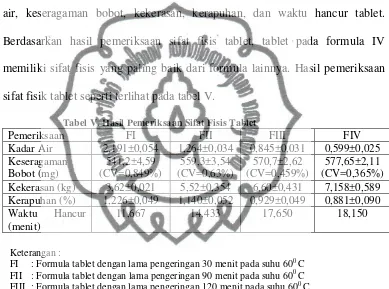

D. Hasil Pemeriksaan Sifat Fisis Tablet

Tujuan dilakukannya pemeriksaan sifat fisis tablet yaitu untuk

mengetahui pengaruh lama pengeringan granul sehingga diperoleh kualitas

tablet yang dapat memenuhi kriteria tablet yang baik sesuai dengan persyaratan

yang dikehendaki. Pemeriksaan sifat fisis tablet meliputi pemeriksaan kadar

air, keseragaman bobot, kekerasan, kerapuhan, dan waktu hancur tablet.

Berdasarkan hasil pemeriksaan sifat fisis tablet, tablet pada formula IV

memiliki sifat fisis yang paling baik dari formula lainnya. Hasil pemeriksaan

sifat fisik tablet seperti terlihat pada tabel V.

Tabel V. Hasil Pemeriksaan Sifat Fisis Tablet

Pemeriksaan FI FII FIII FIV

Kadar Air 2,191±0,054 1,264±0,034 0,845±0,031 0,599±0,025 Keseragaman Kekerasan (kg) 3,62±0,021 5,52±0,354 6,60±0,431 7,158±0,589 Kerapuhan (%) 1,226±0,049 1,140±0,052 0,929±0,049 0,881±0,090 Waktu Hancur

(menit)

11,667 14,433 17,650 18,150

Keterangan :

FI : Formula tablet dengan lama pengeringan 30 menit pada suhu 600 C FII : Formula tablet dengan lama pengeringan 90 menit pada suhu 600 C FIII : Formula tablet dengan lama pengeringan 120 menit pada suhu 600 C FIV : Formula tablet dengan lama pengeringan 180 menit pada suhu 600 C

Pemeriksaan kadar air perlakuan pada 10 tablet

Pemeriksaan keseragaman bobot perlakuan pada 20 tablet

Pemeriksaan kekerasan dan kerapuhan dilakukan sebanyak 3 kali replikasi

Pemeriksaan Waktu Hancur perlakuan pada 6 tablet

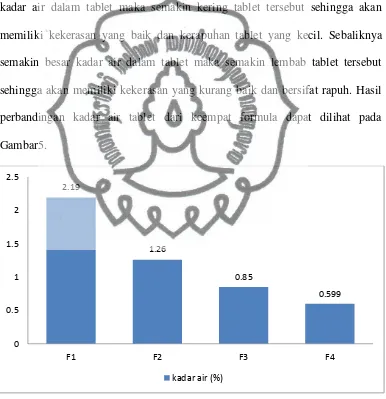

1. Kadar Air Tablet

Kadar air tablet merupakan kandungan air yang masih terdapat di

dalam tablet. Kadar air dalam tablet dipengaruhi oleh banyaknya air yang

masih terkandung di dalam granul setelah proses pengeringan. Semakin kering

tablet yang dihasilkan akan memiliki kadar air yang kecil. Sebaliknya semakin

lembab granul yang dihasilkan setelah pengeringan maka tablet yang

dihasilkan setelah proses penabletan akan memiliki kadar air yang besar pula.

Besar kecilnya kadar air yang terkandung di dalam tablet akan

mempengaruhi kekerasan dan kerapuhan dari tablet tersebut. Semakin kecil

kadar air dalam tablet maka semakin kering tablet tersebut sehingga akan

memiliki kekerasan yang baik dan kerapuhan tablet yang kecil. Sebaliknya

semakin besar kadar air dalam tablet maka semakin lembab tablet tersebut

sehingga akan memiliki kekerasan yang kurang baik dan bersifat rapuh. Hasil

perbandingan kadar air tablet dari keempat formula dapat dilihat pada

Gambar5.

Gambar 5. Diagram Hubungan Kadar Air Tablet (%) terhadap Formula

Berdasarkan hasil pemeriksaan kadar air tablet pada Gambar 5,

menunjukkan bahwa semakin lama waktu pengeringan granul maka tablet yang