i

SIFAT TARIK DAN KETAHANAN BAKAR KOMPOSIT SERBUK

GENTENG SOKKA,

PHENOLIC,

DAN SERAT GELAS

TESIS

Disusun untuk Memenuhi Sebagian Persyaratan Mencapai Derajat Magister

Program Studi Teknik Mesin

Oleh

Vinsentius Bram Armunanto

S951108019

PROGRAM PASCASARJANA UNIVERSITAS SEBELAS MARET

SURAKARTA

2015

ii

SIFAT TARIK DAN KETAHANAN BAKAR KOMPOSIT SERBUK

GENTENG SOKKA,

PHENOLIC,

DAN SERAT GELAS

TESIS

Oleh

Vinsentius Bram Armunanto

S951108019

Komisi Nama Tanda Tangan Tanggal

Pembimbing

Pembimbing I Prof. Dr. Kuncoro Diharjo, S.T., M.T. ... ...2014 NIP. 197101031997021001

Pembimbing II Prof. S. Adi Kristiawan, S.T., M.Sc., Ph.D. ... ...2014 NIP. 196905011995121001

Telah dinyatakan memenuhi syarat Pada tanggal ……...………… 2014

Ketua Program Studi Teknik Mesin Program Pascasarjana UNS

Dr. techn. Suyitno, S.T., M.T. NIP. 197409022001121002

iii

SIFAT TARIK DAN KETAHANAN BAKAR KOMPOSIT SERBUK

GENTENG SOKKA,

PHENOLIC,

DAN SERAT GELAS

TESIS

OlehVinsentius Bram Armunanto S951108019

Tim Penguji

Jabatan Nama Tanda Tangan Tanggal

Ketua Dr. Triyono, S.T., M.T. ……….. 2014

NIP. 197406251999031002

Sekretaris Prof. Dra. Neng Sri Suharty, M.Sc., Ph.D. ………. 2014 NIP. 194908161981032001

Anggota Prof. Dr. Kuncoro Diharjo, S.T., M.T. ……….. 2014 Penguji NIP. 197101031997021001

Prof. S. Adi Kristiawan, S.T., M.Sc., Ph.D. ……….. 2014 NIP. 196905011995121001

Telah dipertahankan di depan penguji Dinyatakan telah memenuhi syarat Pada tanggal …...…….. 2014

Direktur Program Pascasarjana UNS Ketua Program Studi Teknik Mesin

Prof. Dr. Ir. Ahmad Yunus, M.S. Dr. techn. Suyitno, S.T., M.T. NIP. 196107171986011001 NIP. 197409022001121002

perpustakaan.uns.ac.id digilib.uns.ac.id

iv

PERNYATAAN ORISINALITAS DAN PUBLIKASI ISI TESIS

Saya menyatakan dengan sesungguhnya bahwa:

1. Tesis dengan judul: “SIFAT TARIK DAN KETAHANAN BAKAR

KOMPOSIT SERBUK GENTENG SOKKA, PHENOLIC, DAN

SERAT GELAS” ini adalah karya penelitian saya sendiri dan bebas plagiarisme, serta tidak terdapat karya ilmiah yang diajukan oleh orang lain untuk memperoleh gelar akademik dan tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali secara tertulis digunakan sebagai acuan dalam naskah ini dan disebutkan dalam sumber acuan serta daftar pustaka.

Apabila di kemudian hari terbukti terdapat plagiat dalam karya ilmiah ini, maka saya bersedia menerima sanksi sesuai ketentuan peraturan perundang-undangan (Permendiknas No. 17, tahun 2010).

2. Publikasi sebagian atau keseluruhan isi Tesis pada jurnal atau forum ilmiah lain harus seijin dan menyertakan tim pembimbing sebagai author dan PPs-UNS sebagai institusinya. Apabila dalam waktu sekurang-kurangnya satu semester (enam bulan sejak pengesahan Tesis) saya tidak melakukan publikasi dari sebagian atau keseluruhan Tesis ini, maka Prodi Teknik Mesin PPs-UNS berhak mempublikasikannya pada jurnal ilmiah yang diterbitkan oleh Prodi Teknik Mesin PPs-UNS. Apabila saya melakukan pelanggaran dari ketentuan publikasi ini, maka saya bersedia menerima sanksi akademik yang berlaku.

Surakarta, 27 April 2014 Mahasiswa,

Vinsentius Bram Armunanto S951108019

v

KATA PENGANTAR

Penulis memanjatkan puji dan syukur ke hadirat Tuhan Yang Maha Kasih yang telah melimpahkan berkah, rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tesis dengan judul “SIFAT TARIK DAN KETAHANAN

BAKAR KOMPOSIT SERBUK GENTENG SOKKA, PHENOLIC, DAN

SERAT GELAS.” Adapun tujuan penulisan Tesis ini adalah untuk memenuhi

sebagian persyaratan guna mencapai gelar Magister Teknik di Prodi Pascasarjana Universitas Sebelas Maret Surakarta.

Penulis mengucapkan terima kasih yang tak terhingga dalamnya kepada semua pihak yang telah berperan dan berpartisipasi dalam penelitian dan penulisan Tesis ini, khususnya kepada:

1. Allah Yang Maha Kuasa yang telah melimpahkan berkah dan rahmat-Nya, sehingga Tesis ini bisa terselesaikan dengan baik.

2. Bapak Prof. Dr. Kuncoro Diharjo, S.T., M.T. selaku pembimbing I dan Bapak Prof. S. Adi Kristiawan, S.T., M.Sc., Ph.D. selaku pembimbing II yang dengan telaten membimbing dan memberikan banyak bantuan, motivasi serta dukungan selama proses penelitian dan penulisan Tesis ini. 3. Bapak Dr. techn. Suyitno, S.T., M.T. selaku Ketua Program Studi Magister

Teknik Mesin dan Bapak Zainal Arifin, S.T., M.T. selaku Pembimbing Akademi yang selalu memberikan arahan dan dorongan dalam proses pembelajaran maupun penulisan Tesis ini.

4. Bapak Dr. Triyono, S.T., M.T. sebagai Ketua Laboratorium Material Jurusan Teknik Mesin UNS dan Bapak Maruto Adi, S.T. sebagai Laboran yang telah membantu penulis dalam melakukan penelitian ini.

5. Bapak dan Ibu Dosen pengajar Program Studi Magister Teknik Mesin UNS beserta staf administrasi yang telah membagikan ilmunya dan segala fasilitas penunjang kegiatan belajar mengajar sehingga penulis bisa menyelesaikan pengerjaan Tesis ini.

6. Romo Andreas Soegijopranoto, S.J., Romo T. Agus Sriyono S.J., Bapak YV Yudha Samudra, S.T., M.Eng. dan Bapak Hermawan Budi Prasetyo, S.T., MBA. selaku pimpinan Politeknik ATMI Surakarta yang telah memberikan

perpustakaan.uns.ac.id digilib.uns.ac.id

vi

ijin dan dukungan sehingga penulis bisa menyelesaikan studi, penelitian dan Tesis ini.

7. Bapak dan Ibu yang telah memberikan doa restu dan dukungan dalam bentuk materiil dan moril.

8. Istriku tersayang Natalia Desemiana dan ketiga anakku Stella Monika, Sheila Safira dan Stevio Swissen yang selalu memberikan semangat, dukungan dan waktunya.

9. Seluruh teman angkatan empat tahun 2011 Magister Teknik Mesin UNS, khususnya Yudit, Agus, Bayu, Trisno, Kaleb, Rina, Wahyu, Ridwan, Mustakim, Joko, Sigit dan Fajar.

10. Teman teman di Politeknik ATMI Surakarta, khususnya staf di WAP dan WAD yang telah memberikan dukungan, semangat dan waktunya.

11. Semua pihak yang tidak dapat penulis sebutkan satu persatu atas semua bantuan dan kerjasamanya.

Penulis menyadari bahwa Tesis ini masih jauh dari sempurna. Oleh karena itu penulis menyampaikan terima kasih apabila ada saran dan masukan demi kesempurnaan Tesis ini.

Penulis berharap Tesis ini bisa bermanfaat bagi siapa saja yang membacanya dan bisa digunakan sebagaimana mestinya.

Surakarta, 27 April 2014

Penulis

vii

Vinsentius Bram Armunanto, 2014. Sifat Tarik dan Ketahanan Bakar Komposit Serbuk Genting Sokka, Phenolic, dan Serat Gelas, TESIS. Pembimbing I: Prof. Dr. Kuncoro Diharjo, S.T., M.T. Pembimbing II: Prof. S. Adi Kristiawan, S.T., M.Sc., Ph.D. Program Studi Teknik Mesin, Program Pascasarjana, Universitas Sebelas Maret Surakarta.

Abstrak :

Perkembangan material komposit memungkinkan adanya penggabungan beberapa material yang memiliki keunggulan tertentu. Penambahan serat gelas pada komposit dengan bahan penyusun resin phenolyc LP1QEX dan serbuk genteng sokka dengan ukuran butiran tertentu, akan mengakibatkan perubahan pada kekuatan tarik dan ketahanan bakar komposit tersebut. Penelitian serta pengujian sudah dilakukan untuk mengetahui besarnya pengaruh penambahan serat gelas pada komposit. Harapannya penambahan serat gelas akan mampu mendukung peningkatan ketahanan tarik dan ketahanan api komposit geomaterial.

Penelitian dilakukan di laboratorium untuk membuat specimen yang dibuat dengan metode hand lay up dengan prosentase kandungan serbuk genteng sokka dan serat gelas 40%, ukuran butiran serbuk berkisar 74 µm, variasi serat gelas mulai 9 laminat, 11 laminat, 13 laminat, dan 15 laminat. Pengujian XRF (X-ray fluorescene) dilakukan pada serbuk genteng sokka dan pengujian SEM (scanning electron microscopy) pada komposit. Pengujian tarik menggunakan ASTM D638 menghasilkan data tegangan tarik dan modulus elastisitas, sedangkan pengujian bakar menggunakan ASTM D635 menghasilkan data time to ignition (TTI) dan

burning rate (BR).

Berdasarkan hasil uji XRF, serbuk genteng sokka mengandung unsur Al2O3 dan SiO2 dalam prosentase yang cukup besar. Kandungan Al2O3 berfungsi untuk meningkatkan ketahanan nyala api, sedang SiO2 berfungsi meningkatkan sifat mekanis. Komposisi terbaik komposit dengan kandungan partikel 40%, ukuran butiran 74 m dan 15 la minate serat gelas. Komposisi ini memiliki nilai kekuatan tarik 207,51 Mpa dan modulus tarik 3,395 GPa. Ketahanan bakar meningkat seiring dengan penambahan lapisan serat gelas dan kandungan serbuk. Nilai tertinggi time to ignition 17,62 detik dan burning rate 0,23 mm/detik diperoleh pada prosentase kandungan serat gelas dan serbuk 40%, ukuran butiran <74 m dan serat gelas 13 laminate. Hasil ini memberikan informasi dan manfaat bagi para pembuat/pengguna komposit.

Kata kunci: serbuk genteng sokka, komposit geomaterial, serat gelas, phenolyc, tegangan tarik, modulus elastisitas, time to ignition, burning rate.

perpustakaan.uns.ac.id digilib.uns.ac.id

viii

Vinsentius Bram Armunanto, 2014. Tensile Properties and Fire Resistance of the Sokka Tile Powder, Phenolic, and Glass Fibres, Thesis. Principal Advisor: Prof. Dr. Kuncoro Diharjo, S.T., M.T. Co-advisor: Prof. S. Adi Kristiawan, S.T., M.Sc., Ph.D. The Graduate Program in Mechanical Engineering, Sebelas Maret University, Surakarta.

Abstract

The development of composite materials allows the fusion of several individual materials each with their own strengths. The addition of glass fibres to a composite of phenolic resin LP1QEX and sokka tile powder of a specific grain size will result in changes to the tensile strength and heat resistance of the composite. Research and testing have been conducted to determine the extent that the addition of glass fibreswill affect the composite. It is expected that adding glass fibres will increase the tensile and heat resistance of this geomaterial composite.

Laboratory research was conducted to make sample specimen using a hand lay-up

method. Specimen containing 40% (v/v) soka tile powder, grain size < 74 µm, and glass fibres at variants of 9 laminate, 11 laminate, 13 laminate and 15 laminate. The sokka tile powder was tested using XRF (X-Ray Fluorescence) and SEM (Scanning Electron Microscopy) for composite tested. Testing using ASTM D638 generated data on tensile stress and modulus of elasticity, while combustion testing using ASTM D635 generated data on Time to Ignition (TTI) and Burning Rate (BR).

Based on the XRF testing, the soka tile powder contains a significant percentage of the elements Al2O3 and SiO2. The Al2O3 serves to increase flame resistance, while the SiO2 works to increase the mechanical properties. The ideal composition contains 40% (v/v) of sokka tile powder, grain size < 74 m and 15 laminate glass fibres. This composition has a tensile strength of 207,5 MPa and a tensile modulus of 3,4 GPa. Increases in heat resistance correspond to the addition of layers of glass fibres and the powder content. The point values of 17,62 seconds for time to ignition and 0,23 mm/sec for burning rate, composite obtained a percentage of 40% (v/v) soka tile powder, grain size < 74 m and 13 laminate glass fiber. These results provide information and benefit to the makers/users of the composite.

Keywords: sokka tile powder, geomaterial composites, glass fibres, phenolic, tensile stress, modulus of elasticity, time to ignition, burning rate.

ix

DAFTAR ISI

HALAMAN JUDUL...i

HALAMAN PENGESAHAN PEMBIMBING ... ii

HALAMAN PENGESAHAN PENGUJI ... iii

PERNYATAAN ORISINALITAS DAN PUBLIKASI ISI TESIS ... iv

KATA PENGANTAR ... v

ABSTRAK ... vii

DAFTAR ISI...ix

DAFTAR TABEL...xi

DAFTAR GAMBAR...xii

DAFTAR LAMPIRAN...xiii

BAB I. PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Batasan Masalah ... 2

1.3 Tujuan Penelitian ... 3

1.4 Manfaat Penelitian ... 3

BAB II. TINJAUAN PUSTAKA ... 4

2.1 Kajian Teori ... 4

2.1.1 Kajian teori kekuatan tarik ... 7

2.1.2 Kajian teori ketahanan bakar ... 9

2.2 Kerangka Berpikir ... 11

2.3 Hipotesis ... 11

BAB III. METODOLOGI PENELITIAN ... 12

3.1 Tempat dan Waktu Penelitian ... 12

3.2 Alat dan Bahan Penelitian ... 12

3.3 Prosedur Pembuatan Spesimen dan Pengujian ... 13

3.4 Diagram Alir Penelitian ... 17

BAB IV. HASIL DAN ANALISA ... 18

4.1 Perbandingan Kandungan Phenolic, Serat Gelas dan Serbuk Genteng Sokka ... 18

perpustakaan.uns.ac.id digilib.uns.ac.id

x

4.2 Hasil Pengujian Tarik dan Pengujian Bakar Komposit Phenolic,

Serat Gelas dan Serbuk Genteng Sokka ... 18

4.2.1 Pengujian tarik dengan orientasi serat gelas 0-90° dan 45-45°... 18

4.2.2 Pengujian ketahanan bakar komposit phenolic,serat gelas, dan serbuk genteng sokka ... 23

4.2.3 Pengujian density komposit serat gelas, phenolic, dan serbuk genteng sokka ... 27

BAB V. KESIMPULAN DAN SARAN ... 30

5.1 Kesimpulan...30

5.2 Saran...30

DAFTAR PUSTAKA...31

LAMPIRAN ... 34

xi

DAFTAR TABEL

Halaman

Tabel 2.1. Kandungan unsur utama serbuk genteng Sokka (Tarigan, 2013) ... 4 Tabel 4.1. Data perbandingan serat gelas, phenolic, dan serbuk genteng sokka 16 Tabel 4.2. Hasil pengujian ketahanan bakar komposit ….………...….. 21 Tabel 4.3. Hasil pengujian density komposit dan density teoritis komposit... 27

perpustakaan.uns.ac.id digilib.uns.ac.id

xii

DAFTAR GAMBAR

Halaman

Gambar 2.1. Hasil SEM serbuk genteng sokka (Tarigan, 2013) ... .... 6

Gambar 2.2. Grafik regangan-tegangan (Nash, 1998) ... .... 9

Gambar 2.3. Teori Segitiga Api ... .... 10

Gambar 3.1. Sketsa dan ukuran spesimen pengujian tarik ... .... 15

Gambar 3.2. Metode uji bakar (ASTM D635) ... .... 15

Gambar 3.3. Alat uji bakar (ASTM D635) ... .... 16

Gambar 4.1. Kurva pengaruh jumlah laminat serat gelas dengan orientasi sudut 0-90° dan 45-45º terhadap tegangan tarik komposit ... .... 19

Gambar 4.2. Mekanisme pembebanan yang diterima komposit ... .... 19

Gambar 4.3. Gambar SEM penampang serat gelas patah orientasi 0-90° ... .... 20

Gambar 4.4. Gambar SEM penampang serat gelas patah orientasi 45-45° ... .... 21

Gambar 4.5. Kurva pengaruh jumlah laminat serat gelas dengan orientasi sudut 0-90° dan 45-45º terhadap modulus tarik komposit ... .... 22

Gambar 4.6. Kurva waktu penyalaan komposit dengan variasi jumlah laminat serat gelas dan orientasi serat 0-90° dan 45-45º ... .... 24

Gambar 4.7. Kurva kecepatan bakar komposit dengan variasi jumlah laminat serat gelas dan orientasi serat 0-90° dan 45-45º ... .... 24

Gambar 4.8. Kurva density komposit serat gelas, phenolic, dan serbuk genteng sokka ... 28

Gambar 4.9. Struktur makro komposit serat gelas, phenolic, dan serbuk genteng sokka, pandangan atas dan pandangan samping ... 29

xiii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Hasil Pengujian Tarik Komposit Serbuk Genteng Sokka, Phenolic, Serat Gelas dengan Orientasi Sudut Serat Gelas 0°-90°... 34 Lampiran 2. Hasil Pengujian Tarik Komposit Serbuk Genteng Sokka, Phenolic,

Serat Gelas dengan Orientasi Sudut Serat Gelas 45°-45°... 35 Lampiran 3. Hasil Pengujian Bakar Komposit Serbuk Genteng Sokka, Phenolic,

Serat Gelas dengan Orientasi Serat Gelas 0°-90°... 36 Lampiran 4. Hasil Pengujian Bakar Komposit Serbuk Genteng Sokka, Phenolic,

Serat Gelas dengan Orientasi Serat Gelas 45°-45°...37 Lampiran 5. Hasil Pengujian Massa Jenis Komposit Serbuk Genteng Sokka,

Phenolic, dan Serat Gelas...38 Lampiran 6.1-6.4. Grafik hasil pengujian tarik komposit serat gelas

dengan orientasi serat gelas 0-90° ... 39-42 Lampiran 6.5-6.8. Grafik hasil pengujian tarik komposit serat gelas

dengan orientasi serat gelas 45-45°... 43-46

Lampiran 7. Biodata Penulis ... 47

perpustakaan.uns.ac.id digilib.uns.ac.id

1

BAB I. PENDAHULUAN

1.1 Latar Belakang Masalah

Penggunaan material komposit semakin beragam seiring dengan kemajuan teknologi dan informasi dewasa ini, hampir di semua sektor menggunakan bahan komposit, contoh: transportasi, telekomunikasi, rekayasa industri, kedokteran, dan peralatan olah raga. Penggunaan dan pemanfaatan material komposit di berbagai bidang disesuaikan dengan kebutuhan dan kekuatannya selain yang paling utama sebagai bahan pengganti material yang sudah ada. Banyak keuntungan penggunaan material komposit antara lain: tahan korosi, kekuatan memadai, cukup ringan (rasio antara kekuatan dan massa jenisnya cukup tinggi), harga terjangkau, dan proses pembuatannya relatif mudah.

Komposit geopolimer merupakan salah satu hasil perkembangan terbaru teknologi komposit dan bisa dimanfaatkan demi kemajuan material komposit di Indonesia. Perkembangan teknologi komposit geopolimer mempunyai prospek yang besar untuk dikembangkan, sifat sifat utama komposit bisa selalu ditingkatkan melalui penelitian dan pengujian. Kekayaan alam geopolimer di Indonesia yang sangat melimpah, adalah faktor utama pendukung kemajuan teknologi komposit geopolimer. Geopolimer adalah polimer anorganik berbahan dasar alumino silikat

(SiO2, Al2O3) yang diaktifasi oleh larutan basa kuat (Giannopoulou, 2009).

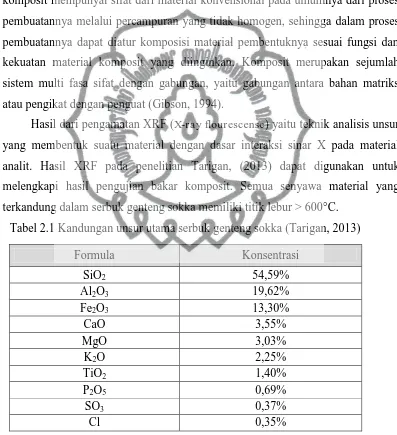

Ada beberapa bahan alam yang sudah dimanfaatkan dalam pembuatan material komposit, seperti: fly ash, serbuk kayu sengon, serat tumbuhan, cantula, jerami, dan enceng gondok. Dalam pengujian ini kita menggunakan geomaterial serbuk genting sokka yang banyak mengandung unsur alumino-silikat (SiO2, Al2O3) yaitu Al2O3 (19,62%) dan SiO2 (54,59%), Tarigan, (2013). Geomaterial genting sokka termasuk dalam golongan geomaterial lempung MMt (montmorillonite).

Bahan geomaterial sangat melimpah dan mempunyai peluang yang baik untuk dijadikan bahan komposit geopolimer sebagai bahan pengganti material kayu ataupun logam dan material lain yang digunakan dalam industri transportasi dan peralatan permesinan. Alat transportasi yang ringan dan mudah dibuat akan berdampak pada efisiensi proses dan pemakaian bahan bakar.

Persyaratan lain untuk material alat transportasi adalah mempunyai ketahanan api yang baik, sehingga diharapkan bisa menjamin keselamatan penumpang atau pengendara bila terjadi kondisi yang berkaitan dengan nyala api. Hal ini telah diujicoba dan dilakukan di PT. INKA Madiun yang telah memproduksi berbagai panel-panel interior kereta api dari komposit berbahan geomaterial. Pengujian ini membuktikan bahwa bahan komposit geomaterial mempunyai sifat yang ringan, kekuatan memadai, mampu bentuk yang baik dan memiliki ketahanan api yang baik (Diharjo, dkk., 2010).

Bahan komposit serat gelas merupakan salah satu bahan komposit serat yang banyak digunakan sebagai pengganti bahan kayu. Komposit dengan komposisi 30% serat gelas dan 70% resin/epoxy matrix bisa memberikan kenaikan kekuatan tarik sebesar 29,2% dibandingkan dengan kayu mahoni. Aplikasi penggunaan komposit juga meluas, selain digunakan sebagai interior rumah bagian dalam, komposit serat gelas juga mampu digunakan untuk bermacam eksterior rumah yang langsung terkena air hujan, debu, dan sinar matahari (Harsi, 2013).

Spesimen pengujian tarik dibuat sesuai ASTM D638 memiliki ketebalan 3 mm, jumlah laminat serat gelas yang digunakan pada komposit minimal 9 laminat dan maksimal sebanyak 15 laminat. Penambahan serat gelas pada komposit ini terkait juga dengan orientasi atau posisi sudut serat gelas. Pengujian tarik dan pengujian ketahanan bakar komposit ini menggunakan orientasi serat 0-90° dan 45-45°.

Pengujian massa jenis sesuai standar ASTM D792 juga dilakukan untuk mengetahui bilamana ada rongga/void pada spesimen dan meyakinkan bahwa proses pembuatan spesimen baik serta memenuhi ketentuan metode hand lay-up.

1.2 Batasan Masalah

Batasan masalah terkait dengan persiapan, proses pembuatan, pengujian, dan pengukuran hasil yang diperoleh, meliputi:

1. Serbuk genteng sokka dianggap homogen, meliputi: ukuran butiran, kelembaban, berat jenis, kandungan kimia.

2. Bahan serat gelas dianggap homogen, yaitu: diameter serat, kelembaban, berat jenis, kandungan kimia, dan anyaman serat sesuai data mekanis dari produsen/pabrikan.

perpustakaan.uns.ac.id digilib.uns.ac.id

3. Distribusi serbuk geomaterial genting sokka dan serat gelas pada material komposit dianggap seragam dan merata.

4. Distribusi matrix phenolic pada material komposit dianggap merata, dengan proses pembuatan yang dilakukan bertahap lapis demi lapis.

5. Prosentase serbuk genteng sokka ditentukan sebesar 40% mengacu pada optimalisasi penelitian dan pengujian sebelumnya.

6. Komposit dengan penambahan serat gelas 15 laminat tanpa serbuk genteng sokka dikarenakan ketebalan spesimen sudah tercapai.

1.3 Tujuan Penelitian

Penelitian dan pengujian ini mempunyai tujuan untuk:

1. Mengetahui pengaruh penambahan serat gelas dan serbuk genteng sokka terhadap kekuatan tarik komposit.

2. Mengetahui pengaruh penambahan serat gelas dan serbuk genteng sokka terhadap ketahanan bakar komposit.

3. Mengetahui pengaruh orientasi serat 0-90º dan orientasi serat 45-45º terhadap kekuatan tarik dan ketahanan bakar komposit.

1.4 Manfaat Penelitian

Pengujian dan penelitian ini diharapkan bisa mendapatkan komposit geomaterial yang memiliki kekuatan tarik tinggi dan ketahanan bakar yang baik. Ada beberapa manfaat positif dan menguntungkan yang bisa diperoleh bagi perkembangan material komposit terutama dampak pada sektor perekonomian, lingkungan hidup, dan penghematan energi terkait dengan biaya pembuatan dan bahan baku.

4

BAB II. TINJAUAN PUSTAKA

2.1 Kajian Teori

Material komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda. Dari campuran tersebut akan dihasilkan material komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material pembentuknya. Material komposit mempunyai sifat dari material konvensional pada umumnya dari proses pembuatannya melalui percampuran yang tidak homogen, sehingga dalam proses pembuatannya dapat diatur komposisi material pembentuknya sesuai fungsi dan kekuatan material komposit yang diinginkan. Komposit merupakan sejumlah sistem multi fasa sifat dengan gabungan, yaitu gabungan antara bahan matriks atau pengikat dengan penguat (Gibson, 1994).

Hasil dari pengamatan XRF (X-ray flourescense) yaitu teknik analisis unsur yang membentuk suatu material dengan dasar interaksi sinar X pada material analit. Hasil XRF pada penelitian Tarigan, (2013) dapat digunakan untuk melengkapi hasil pengujian bakar komposit. Semua senyawa material yang terkandung dalam serbuk genteng sokka memiliki titik lebur > 600°C.

Tabel 2.1 Kandungan unsur utama serbuk genteng sokka (Tarigan, 2013)

Formula Konsentrasi

Hasil XRF pada Tabel 2.1 memperlihatkan beberapa kandungan utama dari serbuk genteng sokka. Kandungan yang dominan pada serbuk genteng sokka

perpustakaan.uns.ac.id digilib.uns.ac.id

adalah SiO2 dan Al2O3 dengan konsentrasi kandungan 54,59% dan 19,62%. Kedua kandungan tersebut dapat menghambat adanya perambatan api/flame retardant

(FR) (Wibisono, 1998). Flame retardant merupakan komponen atau kombinasi komponen yang dapat menghambat nyala bila ditambahkan pada suatu kandungan sehingga dihasilkan suatu material yang memiliki kemampuan hambat nyala (Tesoro, 1978).

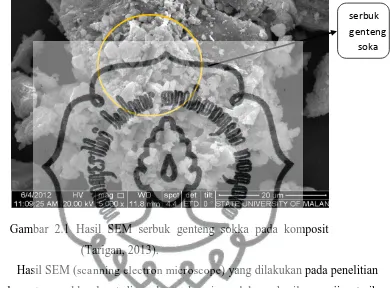

Gambar 2.1 Hasil SEM serbuk genteng sokka pada komposit (Tarigan, 2013).

Hasil SEM (scanning electron microscope) yang dilakukan pada penelitian serbuk genteng sokka dapat digunakan sebagai pendukung hasil pengujian tarik dan bakar komposit. Hasil karakterisasi bentuk partikel dengan SEM menunjukkan bahwa serbuk genteng sokka memiliki kombinasi partikel yang tidak beraturan/partikel tidak teratur dan bulat berdiameter sekitar 5 µm. Gambar 2.1 menunjukkan kombinasi bentuk partikel ini cenderung ber-aglomerasi menjadi satu. Hal ini menunjukkan bahwa serbuk genteng sokka memiliki sifat mampu menahan temperatur tinggi, mampu meredam getaran yang diterima dan bersifat

absorb yaitu mudah menyerap air (Wibisono, 1998).

Banyak penelitian yang dilakukan bertujuan untuk menaikkan kekuatan tarik dan ketahanan bakar. Sutrisno, (2013) menambahkan serat karbon dan serbuk genteng sokka pada komposit geomaterial dengan resin bhisphenolic. Hung, dkk., (2010) meneliti terkait ketahanan bakar komposit geopolimer serbuk genteng

soka

generasi terbaru. Fernandez-Jimenez, (2005) mengadakan penelitian bahwa geomaterial merupakan suatu bahan anorganik yang mempunyai sifat-sifat mekanik yang bagus yaitu tahan terhadap panas, tahan terhadap asam, dan memiliki kuat tekan yang tinggi mencapai 100 MPa.

Ling, dkk., (2009) mel akukan peneli ti an t ent ang geopolimer komposit matriks diperkuat serat gelas jenis pendek (crude fiber geopolimer komposit) dengan fraksi volume yang berbeda, struktur mikro komposit dipelajari dan berkorelasi dengan kadar serat. Hasil menunjukkan bahwa serat gelas pendek memiliki penguatan yang besar dan efek ketangguhan pada prosentase volume rendah serat (3–5% volume). Prosentase serat yang meningkat membuat efek penguatan dan ketangguhan dari komposit semakin baik. Hal ini disebabkan karena bertambahnya tegangan geser yang terjadi diantara serat dan matrik pada tekanan tinggi. Peningkatan propertis terutama didasarkan pada struktur jaringan serat gelas pendek dan penguatan dominan dan mekanisme ketangguhan menghasilkan komposit yang kuat.

Bahan geomaterial pertama kali digunakan untuk pengikat alumino silikat alkali yang dibentuk oleh aktivasi alkali mineral aluminosilikat. Pembentukan bahan geomaterial adalah hasil dari reaksi kimia heterogen antara Al-Si bahan padat dan silika basa. Reaksi geopolymerization adalah eksotermis dan berlangsung dibawah tekanan atmosfer pada temperatur di bawah 100° C. Penelitian Giannopoulou, dkk., (2009) menjelaskan secara terperinci struktur bahan geopolymeric. Sifat mekanik komposit bisa ditingkatkan khususnya kekuatan tarik dengan menambahkan bahan yaitu serat. Bahan serat ada dua

Husaini, (2011) meneliti pengaruh penambahan clay terhadap kekuatan tarik, modulus elastisitas, kekuatan impak dan ketangguhan retak dari komposit

unsaturated polyester dan serat gelas. Hasilnya menunjukkan bahwa kekuatan tarik dan modulus elastisitas tertinggi dari komposit hibrid unsaturated polyester,

perpustakaan.uns.ac.id digilib.uns.ac.id

clay dan serat gelas dicapai pada prosentase cla y 2% dengan kenaikan kekuatan tarik 12,83% dan modulus elastisitas 11,15%. Penambahan clay diatas 2% akan mengakibatkan hal yang sebaliknya (menurun). Kekuatan impak dan ketangguhan retak maksimal terjadi pada penambahan clay sebesar 4%. Kekuatan impak akan naik sebesar 26,19% dan ketangguhan retak naik 14,43%, tetapi penambahan clay

diatas 4% akan berlaku sebaliknya. 2.1.1 Kajian teori kekuatan tarik

Sifat mekanik bahan adalah hubungan antara respon atau deformasi bahan terhadap beban yang bekerja. Sifat mekanik berkaitan dengan kekuatan, kekerasan, keuletan, dan kekakuan. Bahan dapat dibebani dengan tiga cara yaitu dengan pengujian tarik, pengujian tekan, dan pengujian geser (Nash, 1998).

Dalam penelitian ini, bahan akan diuji dengan pengujian tarik. Uji tarik adalah salah satu uji stress–strain mekanik yang bertujuan untuk mengetahui kekuatan bahan terhadap gaya tarik, dimana bahan uji akan ditarik sampai putus. Pengujian tarik dilakukan untuk mencari tegangan dan regangan (stress–strain test). Dari pengujian tarik dapat diketahui beberapa sifat mekanik material yang sangat dibutuhkan dalam desain rekayasa. Hasil dari pengujian ini adalah grafik beban dengan perpanjangan/elongasi (Nash,1998).

a. Tegangan Tarik ( σ ).

Ilmu kekuatan bahan adalah kumpulan pengetahuan yang membahas hubungan antara gaya intern, deformasi, dan beban luar. Persamaan keseimbangan statis diterapkan terhadap gaya yang bekerja pada suatu bagian benda, agar diperoleh hubungan antara gaya luar yang bekerja pada bagian konstruksi dengan gaya intern yang melawan bekerjanya beban luar. Gaya tahan intern ini yang disebut tegangan (Dieter, 1986), yang dirumuskan:

(1)

dimana:

F = beban yang diberikan dalam arah tegak lurus terhadap penampang spesimen (N).

A0 = luas penampang mula-mula spesimen sebelum diberikan

pembebanan (mm2).

σ = engineering stress ( Pa ). b. Regangan Tarik (

ε ).

Besarnya regangan adalah jumlah pertambahan panjang karena pembebanan dibandingkan dengan panjang daerah ukur mula-mula (gage length). Nilai regangan ini adalah regangan proporsional yang didapat dari garis proporsional pada grafik tegangan–tegangan hasil uji tarik komposit (Surdia dan Saito, 1985). Regangan dapat dihitung dengan rumus :

(2)

dimana:

ε = engineering strain.

l0 = panjang awal spesimen sebelum diberikan pembebanan (mm).

l1 = panjang akhir spesimen setelah diberikan pembebanan (mm). ΔL = pertambahan panjang (mm).

c. Modulus Elastisitas.

Besarnya bahan mengalami deformasi atau regangan bergantung kepada besarnya tegangan. Pada sebagian besar material, tegangan dan regangan adalah proporsional dengan hubungan (Surdia dan Saito,1986):

(3)

dimana: E = modulus elastisitas atau modulus Young (MPa).

perpustakaan.uns.ac.id digilib.uns.ac.id

Gambar 2.2 Grafik regangan-tegangan (Nash,1998)

Dari grafik diatas dapat diketahui deformasi elastis hanya terjadi pada daerah elastis artinya jika beban dilepaskan maka bahan akan kembali ke bentuk semula. 2.1.2 Kajian teori ketahanan bakar

Pengujian ketahanan bakar terkait dengan teori pembakaran segitiga api. Teori pembakaran segitiga api adalah proses pembentukan nyala api atau pembakaran yang membutuhkan 3 unsur di dalamnya, yaitu: bahan bakar, oksidator, dan panas. Pembakaran terjadi ketika bahan bakar, oksidator, dan sumber pengapian/panas berada pada tingkat yang diperlukan. Hal ini berarti api tidak akan terjadi jika (1) bahan bakar tidak ada atau tidak ada dalam jumlah yang cukup, (2) oksidator tidak ada atau jumlah tidak mencukupi, dan (3) sumber pengapian tidak cukup mampu untuk menyalakan api. (Suharty, et all., 2012).

Gambar 2.3 Teori Segitiga Api

Pengujian ketahanan bakar bisa dibagi menjadi 3 kelompok sesuai dengan tujuan dalam pelaksanaannya. Kelompok pengujian tersebut adalah official tests, lab tests, dan full scale tests. Official test adalah pengujian bakar dengan prosedur yang teliti sehingga semua langkah pengujian dilakukan dengan tepat. Pengujian yang tergolong official test adalah cone calorimeter test (ISO 5660/ASTM E1354), radiant panel test (ASTM E162), smoke chamber test (ASTM E662), dan

steiner tunnel test (ASTM E84). Lab test adalah pengujian bakar yang dilakukan dengan studi eksperimental. Proses uji coba yang dilakukan dengan tipe lab test

lebih cepat dan hemat biaya dibandingkan official test. Pengujian yang tergolong

lab test adalah limiting oxygen index (ASTM D2863), vertical burn test (ASTM D568 dan D3801), dan horizontal burn test (ASTM D635). Jenis pengujian yang ketiga adalah full scale test. Pengujian full scale test dilakukan dengan prosedur penggabungan antara official test dan lab test. Pengujian ini memiliki tujuan untuk mengetahui kondisi pembakaran yang sebenarnya dengan prosedur yang lengkap dan disertai pengujian di laboratorium.

Pengujian bakar komposit ini menggunakan metode lab test, pengujian bakar dilakukan dalam ruangan sesuai ASTM D635. Data yang bisa diperoleh dari pengujian bakar sesuai ASTM D635 adalah data TTI (Time to Ignition) dan BR (Burning Rate). Ketahanan bakar yang baik diperoleh dari hasil data waktu penyalaan api yang lama dan laju pembakaran rendah pada komposit. Nilai TTI diperoleh saat waktu pertama penyalaan api merambat pada sampel uji selama kurang dari 30 detik pada interval 0–25 mm, sedangkan nilai BR diperoleh data waktu awal api merambat pada jarak 25 mm sampai menuju jarak L=100 mm. Nilai BR diperoleh dari jarak perambatan nyala api sejauh 75 mm. Ukuran spesimen sesuai ASTM D635 adalah sebagai berikut: L dinyatakan sebagai panjang spesimen dengan ukuran 125 mm, sedangkan W dinyatakan sebagai lebar spesimen dengan ukuran 13 mm, dan T dinyatakan sebagai tebal spesimen dengan ukuran 3 mm (Gambar 3.1).

perpustakaan.uns.ac.id digilib.uns.ac.id

2.2 Kerangka Berpikir

Penelitian dan pengujian ini membahas karakteristik komposit geomaterial, menentukan batas kekuatan tarik komposit (tensile strength) dan ketahanan bakar komposit (flame retardant). Komposit menggunakan bahan geomaterial serbuk genteng sokka, serat gelas, dan phenolic LP1QEX. Bahan geomaterial serbuk genteng sokka sudah terbukti pada kandungan 40% dan ukuran butiran < 76 µm mampu menjadi penguat dan memiliki keunggulan utama yaitu ketahanan panas yang tinggi (Saputro, 2013). Serat gelas digunakan untuk dapat mendukung kekuatan dan sifat mekanik yang baik. Serat gelas ini diharapkan mampu menghasilkan material komposit baru yang memenuhi tuntutan kekuatan sebagai material pengganti di bidang manufaktur dan transportasi. Bahan resin yang akan menyatukan semua materi menjadi bahan komposit digunakan phenolic LP1QEX, dilihat dari spesifikasi tekniknya memenuhi dan mampu menahan temperatur yang tinggi.

2.3 Hipotesis

Setelah pengujian dan penelitian ini diharapkan dapat diketahui bahwa dengan menggunakan serbuk genting sokka (sejenis montmorillonite) dalam prosentase tertentu diperkuat dengan beberapa lapis serat gelas dan dengan menggunakan matrik phenolic dihasilkan material komposit dengan sifat mekanik yang baik dan mempunyai ketahanan bakar yang tinggi.

12

BAB III. METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

Pelaksanaan penelitian dilakukan di Laboratorium Material Universitas Sebelas Maret Surakarta, sedangkan pelaksanaan pengujian tarik komposit di Laboratorium Universitas Sanata Dharma Yogyakarta dan Balai Latihan Kerja Surakarta. Pengujian bakar dilaksanakan di Laboratorium Material Universitas Sebelas Maret Surakarta.

3.2 Alat dan Bahan Penelitian

Penelitian ini menggunakan bahan dan alat alat sebagai berikut: 1. Bahan

Bahan yang digunakan dalam penelitian ini yaitu: a. Serbuk genting sokka diayak lolos mesh 200. b. Serat gelas anyaman diameter ± 12 µm.

c. Phenolyc Resin LP 1Q EX, PT Justus Kimia Raya.

d. Promotor dan katalis Mekpo: senyawa methyl ethyl keton peroksida. 2. Alat

Beberapa peralatan yang digunakan pada penelitian ini sebagai berikut: a. Timbangan digital, merk Vibra, maksimal jangkauan 50 kg,

ketelitian 0,001 gram.

b. Oven suhu rendah, merk Modena, 0° - 250°C, ketelitian 1°C.

c. Thermocouple, merk Fluke 51 II, temperatur maksimal 600°C, ketelitian 0,1°C.

d. Gelas ukur, merk Tristar maksimal volume 500 ml dan ketelitian 5 ml.

e. Stop watch, merk QQ rentang 60 menit, ketelitian 0,01 detik. f. Gelas plastik penampung dan pengaduk

g. Universal testing machine (UTM), merk Gotech GT 7010 A2, maksimal beban 10.000 N dengan ketelitian 1 newton.

h. Alat bantu yang lain.

perpustakaan.uns.ac.id digilib.uns.ac.id

Alat bantu lain yang digunakan, meliputi cutter, gunting, kuas, pisau, spidol, pemotong kaca, penggaris, lem/perekat, gergaji, kaca, pipet tetes, suntikan, palu, dan pemberat.

i. Cetakan spesimen

Cetakan spesimen terbuat dari kaca sebagai alas dan pembentuk rongga yang dibentuk sedemikian rupa sehingga spesimen hasil cetakan memenuhi standart ASTM D638 (test method for tensile properties of plastics) dan ASTM D635 (test method for burning of plastics).

3.3 Prosedur Pembuatan Spesimen dan Pengujian

Pembuatan spesimen menggunakan metode hand lay up dengan cetakan kaca dimana langkah pembuatannya:

1. Perhitungan fraksi volume dan berat material serbuk genteng sokka,

phenolic dan serat gelas ( ρ phenolic = 1,12 g/cm³, ρ serat gelas = 2,56

g/cm³ dan ρ serbuk genteng sokka = 2,50 g/cm³).

Misal untuk spesimen uji tarik, ukuran cetakan: 3 x 162 x 185mm = 90 cm³. * Volume serbuk genteng sokka + serat gelas = 40% = 36 cm³. * Volume resin/phenolic = 60% = 54 cm³.

Untuk spesimen 15 laminat: phenolic = 54,00 cm³ = 60,00 g ; serat gelas = 36 cm³ = 92,16 g ; serbuk genteng sokka = 0,00 cm³ = 0,00 g.

Untuk spesimen 13 laminat: phenolic = 54,00 cm³ = 60,00 g ; serat gelas = 31,2 cm³ = 79,87 g ; serbuk genteng sokka = 4,80 cm³ = 12,00 g.

Khusus serbuk genteng sokka setelah ditimbang dipanaskan untuk menghilangkan kadar air pada suhu 105 C selama minimal 40 menit.

2. Matrik ditimbang sesuai jumlah fraksi volume terhadap cetakan dan massa jenisnya.

3. Matrik yang sudah sesuai takaran dicampur ke dalam gelas lalu diaduk pelan-pelan dengan pengaduk hingga merata.

4. Tambahkan promotor dan katalis dengan perbandingan sesuai fraksi volume resin, diaduk kembali hingga merata.

5. Aduk pelan-pelan hingga tercampur rata kira-kira selama satu menit. 6. Tambahkan serbuk genteng sokka dan aduk hingga merata.

7. Tuangkan campuran bahan tersebut ke dalam cetakan yang sudah disiapkan dan telah dibentuk sesuai standar ASTM D638 dan ASTM D635.

8. Ratakan permukaan dan resin yang dituangkan, tambahkan serat gelas berikutnya. Lakukan hal yang sama sampai laminat terakhir serat gelas. 9. Ratakan permukaan campuran pada cetakan, tutup dengan kaca, dan diberi

beban secukupnya.

10.Tunggu hingga kering selama kurang lebih dua jam.

11. Spesimen yang sudah kering dilepas dari cetakan kemudian dihaluskan bagian-bagian permukaannya dengan alat kikir dan amplas.

12. Spesimen komposit yang telah dihaluskan dan diukur geometri awalnya dipanaskan dalam oven (postcure) pada suhu 100º celcius selama satu jam.

Setelah proses nomor 13 selesai bisa dikatakan spesimen siap uji. Penentuan komposisi dalam pembuatan komposit memegang peranan penting, karena unsur-unsur penyusun komposit baik matrik maupun penguatnya memiliki pengaruh yang besar terhadap sifat mekanik komposit yang dihasilkan. Dalam penelitian ini penentuan komposisi yang dilakukan terdiri dari penentuan komposisi resin-katalis dan penentuan komposisi kandungan-penguat (geomaterial).

Spesimen diuji terhadap kekuatan tarik dan ketahanan bakar dengan dasar pengujian sebagai berikut:

1. Pengujian kekuatan tarik (tensile strength)

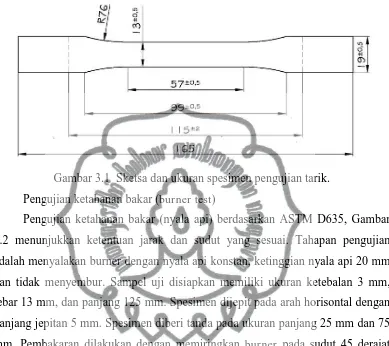

Bentuk dan ukuran spesimen yang digunakan untuk pengujian tarik sesuai dengan ASTM D638. Setiap pengujian dibutuhkan minimal 5 buah spesimen. Rincian ukuran beserta toleransinya dapat dilihat pada Gambar 3.1, meliputi: tebal spesimen = 3 mm, lebar daerah uji = 13 mm, lebar keseluruhan = 19 mm, panjang daerah uji = 57 mm, panjang keseluruhan = 165 mm, radius luar = 76 mm, dan jarak pencekaman.

Pengujian dilakukan dengan mesin uji tarik terhadap tiap spesimen komposit (ada 5 buah spesimen). Spesimen diposisikan tegak lurus dan dijepit pada kedua ujungnya pada jarak 115 mm, diberi awalan tegangan serta diatur parameter mesin sebelum memulai proses penarikan. Spesimen ditarik dan

perpustakaan.uns.ac.id digilib.uns.ac.id

diamati hingga putus. Semua data terkait pengujian yaitu tegangan maksimum dan regangan dicatat. Data ini dihitung dan dikonversi menghasilkan data kekuatan tarik komposit yang bersangkutan.

Gambar 3.1 Sketsa dan ukuran spesimen pengujian tarik. Pengujian ketahanan bakar (burner test)

Pengujian ketahanan bakar (nyala api) berdasarkan ASTM D635, Gambar 3.2 menunjukkan ketentuan jarak dan sudut yang sesuai. Tahapan pengujian adalah menyalakan burner dengan nyala api konstan, ketinggian nyala api 20 mm dan tidak menyembur. Sampel uji disiapkan memiliki ukuran ketebalan 3 mm, lebar 13 mm, dan panjang 125 mm. Spesimen dijepit pada arah horisontal dengan panjang jepitan 5 mm. Spesimen diberi tanda pada ukuran panjang 25 mm dan 75 mm. Pembakaran dilakukan dengan memiringkan burner pada sudut 45 derajat dan panjang sampel masuk ke dalam api adalah 6 mm selama 30 detik. Pengamatan dilakukan dengan melihat apakah panel menyala atau tidak. Lamanya waktu yang dibutuhkan untuk membakar ujung spesimen sejak api didekatkan juga harus dicatat untuk menentukan besarnya waktu penyalaan (time to ignition).

25 mm 25 mm 25 mm

Gambar 3.2 Metode uji bakar (ASTM D635)

Gambar 3.3 Alat uji bakar (ASTM D635)

Gambar 3.3 menunjukkan alat untuk melakukan pengujian bakar sesuai standar ASTM D635. Data yang diperoleh dari pengujian bakar ini adalah data TTI (time to ignition) dan BR (burning rate). Ketahanan bakar yang baik pada standar D635 adalah diperolehnya hasil data waktu penyalaan api yang lama dan laju pembakaran rendah pada komposit. Nilai TTI diperoleh saat waktu penyalaan api pertama merambat pada sampel uji sampai jarak yaitu pada L = 25 mm, sedangkan nilai burning rate diperoleh data waktu api merambat pada jarak 25 mm sampai menuju jarak L = 100 mm. Nilai burning rate diperoleh dari jarak perambatan api sejauh 75 mm (ASTM D635, 1998).

perpustakaan.uns.ac.id digilib.uns.ac.id

3.4 Diagram Alir Penelitian

Skema penelitian komposit serbuk genteng sokka, phenolic, dan serat gelas dari persiapan material dan peralatan, pembuatan spesimen, proses pengujian dan pencatatan hasil serta pembuatan kesimpulan.

1. Pengadaan bahan penelitian : serbuk genteng sokka (SGS), phenolyc LP 1Q EX dan bahan pendukung lainnya.

2. Penyiapan peralatan: mesin crushing, alat ayak, timbangan digital, alat cetak, oven pengering, alat uji tarik (ASTM D638), alat uji bakar (ASTM D635), Genteng Sokka, Phenolic, dan

Serat Gelas

Pengujian: uji tarik (ASTM D638), uji bakar (ASTM D635), pengujian

density (ASTM D792) dan SEM.

Hasil: penentuan laminat serat gelas terbaik pada orientasi 0-90° dan

prosentase SGS berdasarkan karakterisasi uji tarik dan uji bakar.

Pembuatan Komposit Serbuk Genteng Sokka, Phenolic, dan

Serat Gelas

Pengujian: uji tarik (ASTM D638), uji bakar (ASTM D635), pengujian

density (ASTM D792) dan SEM.

Hasil: penentuan laminat serat gelas terbaik pada orientasi 45-45°

dan prosentase SGS berdasarkan karakterisasi uji tarik dan uji bakar.

KESIMPULAN DAN HASIL

Komposit geomaterial: serbuk genteng sokka, phenolyc, serat gelas dengan kekuatan tarik tertinggi dan ketahanan bakar terbaik dan penentuan orientasi

BAB IV. HASIL DAN ANALISA

4.1 Perbandingan Phenolic, Serat Gelas, dan Serbuk Genteng Sokka

Fraksi volume matriks sebesar 60% (phenolic52,68 cm³ + promotor 0,26 cm³ + katalis 1,05 cm³) dan fraksi volume serat gelas + serbuk genteng sokka sebesar 40% (36 cm³) seperti ditunjukkan pada Tabel 4.1. Penentuan perbandingan serat gelas, phenolic, dan serbuk genteng sokka dari penelitian dan pengujian sebelumnya (Saputro, 2013), dengan kesimpulan bahwa prosentase optimal campuran phenolic dengan serbuk genteng sokka adalah 60% phenolic

dan 40% serbuk genteng sokka. Ukuran partikel serbuk genteng sokka optimal sekitar 74 µm yaitu lolos pengayakkan mesh 150 dan tertahan mesh200.

Tabel4.1Dataperbandinganserat gelas, phenolic,danserbuk genteng sokka.

No SERAT GELAS SERBUK GENTENG

SOKKA

Keterangan: komposit dengan serat gelas berbentuk anyaman sebanyak 15 laminat tidak mengandung serbuk genteng sokka, dikarenakan ketebalan spesimen 3 mm sesuai ASTM D635 tidak memungkinkan bila ditambahkan serbuk genteng sokka pada matriks phenolic.

4.2 Hasil Pengujian Tarik dan Pengujian Bakar Komposit Phenolic, Serat

Gelas, dan Serbuk Genteng Sokka

4.2.1 Pengujian tarik komposit dengan orientasi serat gelas 0-90ºdan 45-45º

Kekuatan tarik, modulus elastisitas dan besarnya regangan komposit geomaterial serbuk genteng sokka, phenolic, dan serat gelas dengan variasi

perpustakaan.uns.ac.id digilib.uns.ac.id

orientasi serat gelas 0-90º dan 45-45º serta jumlah laminat serat gelas 9, 11, 13, dan 15 laminat ditunjukkan pada Lampiran 1.

Grafik yang menyatakan hubungan antara tegangan tarik komposit dan jumlah laminatserat gelas dapat dilihat pada Gambar 4.1.

Gambar 4.1 Kurva pengaruh jumlah laminat serat gelas dengan orientasi sudut 0-90° dan 45-45º terhadap tegangan tarik komposit. Grafik menunjukkan tegangan tarik pada pengujian komposit dengan jumlah laminat serat gelas 15 laminat dan orientasi sudut serat 0-90º yaitu sebesar 207,51 MPa. Tegangan tarik sebesar 65,06 MPa didapatkan pada pengujian tarik komposit dengan jumlah laminat 9 laminat dan orientasi sudut serat gelas 45-45º. Perbedaan kekuatan tarik yang terjadi terutama disebabkan adanya perbedaan orientasi sudut serat gelas. Kekuatan tarik komposit dengan orientasi sudut 0-90º lebih besar dibandingkan komposit dengan orientasi sudut 45-45º.

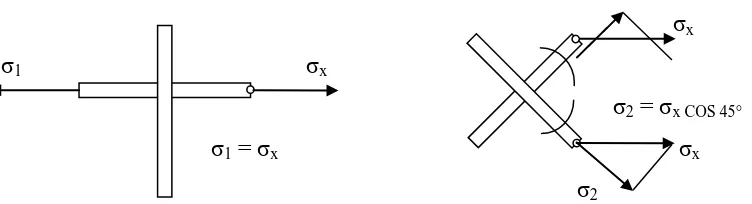

Beban yang diterima komposit secara keseluruhan akan ditahan oleh penguat/reinforcement (dalam hal ini serat gelas), sedangkan matrik berfungsi sebagai pengikat atau mempertahankan posisi penguat agar tetap pada tempatnya. σx

σ1 σx

σ2= σx COS 45° σ1= σx σx σ2

Penampang serat gelas yang mengalami pembebanan tarik ditunjukkan pada Gambar 4.2. Tegangan tarik pada serat gelas dengan orientasi sudut 0-90º sebesar σ1=σx berlaku searah/horisontal terhadap penampang serat gelas. Tegangan tarik sebesar σ2 = σx cos 45° = ½ σx terjadi pada serat dengan orientasi sudut 45-45º terhadap penampang serat gelas (Khandan, dkk., 2012). Hasil pengujian tarik dan SEM menunjukkan bahwa selain serat gelas masih ada resin yang juga berperan mengikat penguat dan menahan gaya tarik yang diterima, sehingga besarnya hasil pengujian tarik komposit lebih besar dari perhitungan Gambar 4.2.

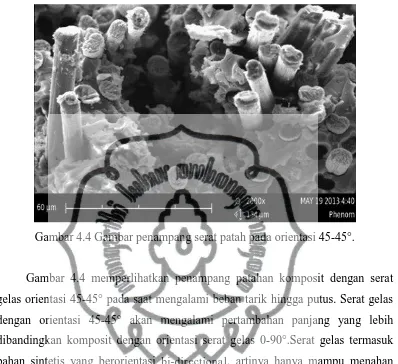

Gambar 4.3 Gambar penampang serat patah pada orientasi 0-90°

Komposit dengan orientasi serat gelas 0-90° pada saat mengalami beban tarik pertambahan panjang serat tidak terlalu besar. Hal ini disebabkan serat gelas mampu menahan beban secara maksimal pada posisi sejajar/searah dengan memanjangnya serat atau pada posisi orientasi 0-90°. Ikatan antara resin dengan serat gelas pada orientasi 0-90° juga baik, terbukti komposit mampu menahan gaya tarik lebih besar dibanding orientasi 45-45°. Gambar 4.3 memperlihatkan penampang patahan serat pada saat mengalami beban tarik hingga putus. Gaya tarikan searah memanjangnya serat menyebabkan serat masih dalam posisinya (tidak terlepas atau seperti didorong keluar ikatan seperti yang terjadi pada komposit dengan orientasi 45-45°), sehingga serat gelas dan resin bisa menahan

perpustakaan.uns.ac.id digilib.uns.ac.id

gaya tarik yang diterima secara bersama. Akibatnya tidak terjadi pertambahan panjang serat gelas sesuai dengan gambar penampang patah serat.

Gambar 4.4 Gambar penampang serat patah pada orientasi 45-45°.

Gambar 4.4 memperlihatkan penampang patahan komposit dengan serat gelas orientasi 45-45° pada saat mengalami beban tarik hingga putus. Serat gelas dengan orientasi 45-45° akan mengalami pertambahan panjang yang lebih dibandingkan komposit dengan orientasi serat gelas 0-90°.Serat gelas termasuk bahan sintetis yang berorientasi bi-directional, artinya hanya mampu menahan beban maksimal pada dua arah berlawanan (B, Vinod., 2013).

Kekuatan tarik pada komposit geomaterial ini dipengaruhi juga oleh jumlah prosentase serat penguat dan ikatan antara matrik dan penguatnya (Choi dkk, 1999). Ikatan yang terjadi antara matrik dan penguatnya bisa dibuktikan dengan ada tidaknya matrik yang masih menempel pada serat setelah pull-out, serat yang mengalami pull-out lebih pendek atau panjang dan bentuk permukaan patahan lebih rata (Sutrisno, 2013). Komposit dengan orientasi serat 45-45° pada saat dibebani gaya tarik posisi serat seperti didorong keluar/menyamping sehingga merusak ikatan serat dengan resin. Hal ini mengakibatkan serat gelas dan resin tidak bisa bersamaan menahan gaya tarik yang diterima.

Pengujian kekuatan tarik dengan nilai tertinggi terjadi pada variasi 15 laminat dikarenakan terjadi ikatan kuat antara serat gelas (penguat) dengan matrik tanpa serbuk genteng sokka. Dengan kata lain kekuatan tarik komposit geomaterial ini didominasi oleh kandungan serat gelas dibandingkan dengan kandungan serbuk genteng sokka.

Hasil pengujian ini sesuai dengan penelitian Malailah, dkk., (2013) yang meneliti pengaruh serat dan orientasi yang mempengaruhi sifat mekanik dari

Natural Fibre Reinforced Composite (NFRC). Hasilnya dituliskan bahwa kekuatan tarik serat rami dan serat bambu dengan matriks resin epoxy dengan variasi orientasi 0-90º lebih kuat dibandingkan orientasi sudut 45-45º. Komposit dengan orientasi serat 0-90º yaitu arah serat sejajar dengan arah gaya tarik sehingga gaya tarik sebagian besar ditahan oleh serat gelas/penguat, sedangkan matriks berfungsi untuk mengikat serat agar tetap di tempatnya dan meneruskan gaya secara merata ke penguat lain. Hal ini diyakini tergantung pada ketangguhan serat saat terjadi pull-out.

Gambar 4.5 Kurva modulus elastisitas terhadap jumlah laminat serat gelas Modulus elastisitas didefinisikan sebagai perbandingan antara tegangan dengan regangan pada suatu bahan tertentu selama gaya yang bekerja tidak melampaui batas elastisitas bahan tersebut. Gambar 4.5 menunjukkan besarnya modulus elastisitas komposit berbanding dengan jumlah laminat serat gelas yang digunakan. Hasil pengujian komposit phenolic, serat gelas, dan serbuk genteng sokka menunjukkan bahwa modulus elastisitas komposit bertambah sebanding dengan bertambahnya jumlah laminat serat gelas untuk orientasi serat 0-90°.Hal ini tidak terjadi pada orientasi serat gelas 45-45º dikarenakan serat gelas termasuk

jenis serat bi-directional. Kekuatan lentur serat akan bertambah pada orientasi 45-45°, berarti pertambahan panjang serat yang terjadi lebih besar.

Modulus elastisitas bahan adalah tegangan berbanding dengan regangan material. Serat gelas dengan orientasi 45-45° memiliki kelenturan/pertambahan panjang yang lebih besar dibandingkan orientasi 0-90°, akibatnya dengan semakin besar regangan yang terjadi maka modulus elastisitas bahan akan semakin menurun. Jadi modulus elastisitas komposit dengan orientasi serat gelas 45-45° cenderung turun sebanding dengan naiknya jumlah laminat serat.

Rathnakar, dkk, (2013) meneliti pengaruh orientasi serat pada kekuatan lentur komposit serat gelas yang diperkuat epoxy. Specimen dibuat dengan metode hand lay-up dengan teknik ruang vakum. Hasil pengujian menyatakan bahwa orientasi serat gelas memainkan peranan yang penting dalam penentuan kekuatan lentur dan ketahanan menahan beban. Laminasi dengan orientasi serat 45-45° menunjukkan kekuatan lentur yang lebih besar dibandingkan orientasi 90° untuk serat dan jumlah laminat yang sama. Komposit dengan orientasi serat 0-90° mampu menahan beban lebih dibandingkan orientasi serat 45-45°.

4.2.2 Pengujian ketahanan bakar komposit phenolic, serat gelas, dan serbuk

genteng sokka

Ketahanan bakar komposit serbuk genteng sokka - phenolic dengan variasi jumlah laminat serat gelas meliputi pengujian waktu penyalaan/time to ignition

(TTI) komposit dan pengujian kecepatan bakar/burning rate (BR) komposit. Hasil pengujian ketahanan bakar komposit ini ditunjukkan pada Lampiran 3.

Tabel 4.2 Hasil pengujian ketahanan bakar komposit.

No Jumlah

Laminat

Tabel 4.2 menunjukkan besarnya waktu penyalaan dan kecepatan bakar komposit berhubungan dengan jumlah laminat serat gelas yang digunakan. Untuk memudahkan menganalisa data-data hasil penelitian ini, maka hasilnya dipaparkan dalam bentuk kurva, yaitu kurva pengaruh serbuk genteng sokka dan serat gelas terhadap time to ignition (TTI) dan terhadap burning rate (BR) komposit. Selain itu pengujian TTI dan BR komposit dilakukan dengan variasi sudut serat gelas 0-90º dan 45-45º. Kurva waktu penyalaan komposit dengan variasi laminat serat gelas pada orientasi serat 0-90° dan 45-45° ditunjukkan pada Gambar 4.6, sedangkan hubungan kecepatan bakar komposit dengan jumlah laminat kandungan serat gelas ditunjukkan pada Gambar 4.7.

Gambar 4.7 Kurva kecepatan bakar komposit dengan variasi jumlah laminat serat gelas dan orientasi serat 0-90º dan 45-45º.

Kurva di atas menunjukkan ketahanan bakar komposit geomaterial serbuk genteng sokka, phenolic, dan serat gelas dikategorikan baik berdasarkan standar ketahanan bakar/api yaitu UL 94 (Anonim, 1894). Gambar 4.6 dapat dilihat bahwa nilai pengujian tertinggi TTI adalah 17,62 detik dengan variasi serat gelas 13 laminat dengan kandungan serbuk genteng sokka 12% (v/v). Nilai TTI tinggi menunjukkan penyalaan api pada komposit membutuhkan waktu yang lama. Gambar 4.7 menunjukkan kecepatan rambat nyala api pada komposit, variasi 15 laminat serat gelas tanpa serbuk genteng sokka membuat perambatan makin cepat.

Kecepatan bakar komposit rendah menunjukkan rambatan api pada material yang terbakar membutuhkan waktu yang lama. Terbukti bahwa semakin meningkat fraksi volume serat gelas, ketahanan bakar semakin meningkat. Hal ini disebabkan karena serat gelas memiliki titik nyala api lebih tinggi dari resin. Kecepatan bakar dan waktu penyalaan juga dipengaruhi oleh ukuran/diameter serat penguat. Diameter serat gelas relatif kecil berkisar ± 12 µm, permukaan kontak antar serat dan matriks menjadi lebih tinggi, kekuatan tarik menarik/adhesi antar molekul meningkat sehingga kepadatan material komposit semakin tinggi pula (pori-pori material berkurang).

Komposit dengan kandungan serat gelas maksimal dan serbuk genting sokka memiliki waktu penyalaan tertinggi dan kecepatan bakar terendah. Hal ini membuktikan bahwa kandungan yang terdapat pada serbuk genting sokka mampu menaikkan waktu penyalaan dan menghambat kecepatan bakar komposit.

Serbuk genteng sokka terdiri dari beberapa kandungan unsur penyusun seperti dari hasil XRF pada Tabel 2.1. Hal ini yang menyebabkan komposit dengan kandungan serbuk genteng sokka memiliki ketahanan bakar yang baik. Unsur penyusun tersebut adalah silika (senyawa yang terbentuk dari sisa senyawa silikat dengan kemampuan ketahanan suhu tinggi), alumina (senyawa yang memiliki titik lebur 2030°C), oksida besi III (senyawa dengan titik lebur 1535°C), magnesium oksida (senyawa yang memiliki titik lebur 650°C), kalsium oksida suatu senyawa yang memiliki titik lebur 845°C (Vogel dan Shevla, 1979).

Ketahanan bakar komposit geomaterial serbuk genteng sokka dan phenolic

dikategorikan baik berdasarkan standar ketahanan bakar/api, yaitu UL 94 (Anonim, 1894). Nilai pengujian tertinggi TTI adalah 17,62 detik dengan variasi kandungan serbuk genteng sokkadan serat gelas 13 laminat. Nilai TTI tinggi menunjukkan penyalaan api pada komposit membutuhkan waktu yang lama. Sebaliknya pada kandungan serat gelas 15 laminat tanpa serbuk genteng sokka nilai TTI hanya 7,16 detik. Ini berarti semakin banyak kandungan serbuk genteng sokka, maka nilai TTI semakin meningkat pula.

Nilai pengujian BR terendah pada variasi kandungan serbuk genteng sokka dan serat gelas 13 laminat, yaitu 0,231 mm/detik. Nilai BR rendah menunjukkan rambatan api pada komposit membutuhkan waktu yang lama. Penambahan prosentase kandungan serbuk genteng sokka memperlihatkan garis kurva semakin menurun. Ini berarti bahwa semakin banyak kandungan partikel serbuk genteng sokka, maka nilai BR semakin kecil.

Clay dapat dijadikan sebagai senyawa tahan api karena dapat menurunkan kemampuan bakar komposit. Pembakaran clay dengan proses O2 + AlOH Al2O3 + H2O termasuk proses indoterm dan menghasilkan arang yang mengandung uap air dan bisa menghambat masuknya O2. Penurunan kemampuan bakar disebabkan karena mineral clay merupakan mineral alumino–silikat, dimana terdiri dari senyawa Al2O3 dan SiO2. Senyawa oksida inilah yang mampu bertindak sebagai penyekat dan pelindung lapisan polimer sehingga menghalangi interaksi dengan gas O2 selama pembakaran. Senyawa oksida juga akan menaikkan nilai indeks oksigen yang akan mengakibatkan segitiga api terganggu, sehingga proses pembakaran menjadi lebih lambat.

Menurut Tesoro, (1978), senyawa yang dikenal tahan api dapat dikelompokkan sebagai berikut yaitu senyawa anorganik garam (silikat), senyawa

miscellaneous (titanium), senyawa organik fosfor, dan halogen (klorida) yang dapat menghambat lajunya api.Semakin tinggi kandungan serbuk genteng sokka pada komposit, maka nilai TTI akan meningkat dan BR akan menurun. Penambahan clay/serbuk genteng sokka memungkinkan kerapatan antar partikel dalam komposit semakin tinggi. Semakin banyak clay yang ditambahkan maka

char (arang) yang terbentuk selama pembakaran akan naik. Arang tersebut dapat

perpustakaan.uns.ac.id digilib.uns.ac.id

membatasi gas pembakaran dan mengurangi konduktivitas thermal

sehingga kemampuan bakar menurun. Arang yang terbentuk pada permukaan luar dapat mengurangi konsentrasi O2 di sekitar komposit sehingga dapat menghambat terjadinya nyala karena kandunganO2 berkurang (Sudhakara, 2011).

Hal ini sesuai dengan teori segitiga api, dimana satu unsur terganggu (masuknya O2 terhambat oleh arang pada permukaan komposit) akan mengakibatkan hambatan terjadinya nyala. Penambahan kandungan serbuk genteng sokka dengan ukuran butiran yang lebih kecil membuat kepadatan partikel semakin bertambah dan distribusi partikel serbuk genteng sokka menjadi merata karena pembasahan resin. Penambahan kandungan serbuk genteng sokka yang merupakan material anorganik dapat meningkatkan efektifitas senyawa penghambat nyala api.

4.2.3 Pengujian density komposit serat gelas, phenolic, serbuk genteng sokka.

Pengujian density komposit serat gelas, phenolic, dan serbuk genteng sokka dilakukan untuk mengetahui perbedaan density komposit hasil pengujian dengan

density komposit secara teoritis. Pembuatan spesimen dengan metode hand lay-up

memungkinkan terjadinya void atau rongga udara di dalam komposit. Perbedaan

density yang relatif kecil masih bisa diterima. Tabel 4.1 menunjukkan besarnya

density komposit hasil pengujian dengan density teoritis perhitungan berdasar komponen penyusun komposit. Perincian lengkap pada Lampiran 4.2.

Tabel 4.3 Hasil pengujian density komposit dan density teoritis komposit. Jumlah Laminat

phenolic, dan serbuk genteng sokka secara teoritis relatif lebih besar dibandingkan dengan besarnya density komposit hasil pengujian berdasar standar ASTM D792. Perbedaan yang relatif kecil ini membuktikan bahwa komposit atau spesimen hasil pembuatan dengan metode handlay-up mengandung void/rongga udara. Beberapa

faktor yang mempengaruhi terjadinya void, seperti: proses pengadukan, penuangan resin, peletakan serat gelas, perataan cairan resin, dan penekanan komposit setelah semua serat gelas dan resin dituang.

Gambar 4.8 Kurva density komposit serat gelas, phenolic, serbuk genteng sokka Perincian lengkap pengujian density pada Lampiran 6, dengan data massa jenis serat gelas = 2,56 gr/cm³, serbuk genteng sokka = 2,45 gr/cm³, dan massa jenis phenolic = 1,12 gr/cm³. Grafik pada Gambar 4.8 menunjukkan besarnya

density komposit serat gelas, phenolic, dan serbuk genteng sokka menurun pada laminat serat gelas 15. Hal ini dimungkinkan karena tidak adanya serbuk genteng sokka pada jumlah laminasi tersebut, sehingga tidak ada serbuk yang mengisi rongga udara yang terjadi pada saat proses pembuatan komposit secara hand lay-up. Laminasi serat gelas 13 pada komposit menunjukkan density tertinggi, hal ini disebabkan jumlah serat gelas pada spesimen cukup besar dan serbuk genteng sokka bisa masuk ke dalam rongga udara yang terjadi pada saat pembuatan spesimen komposit.

Gambar 4.9 menunjukkan struktur makro spesimen komposit phenolic, serbuk genteng sokka, dan serat gelas laminat 9, 11, 13, dan 15. Tanda lingkaran berwarna kuning memperlihatkan adanya void pada spesimen komposit. Komposit dengan laminat serat gelas tertinggi yaitu 15 dan tanpa serbuk genteng sokka mempunyai jumlah void paling tinggi. Void terjadi dikarenakan adanya O2 yang masuk pada saat pencampuran serat gelas dan resin phenolic, pada komposit

perpustakaan.uns.ac.id digilib.uns.ac.id

dengan 15 laminat tidak ada serbuk yang mengisi rongga udara tersebut.

Pandangan Atas Pandangan Samping

9 La

mi

na

t

11 La

mi

na

t

13 La

mi

na

t

15 La

mi

na

t

Gambar 4.9 Struktur makro komposit serat gelas, phenolic, dan serbuk genteng sokka, pandangan atas dan pandangan samping.

30

BAB V. KESIMPULAN DAN SARAN

5.1 KesimpulanKesimpulan yang diperoleh dari hasil analisa pengujian tarik dan pengujian bakar komposit serbuk genteng sokka, phenolic dan serat gelas:

1. Kandungan serat gelas pada komposit akan meningkatkan kekuatan tarik komposit tersebut. Pengujian pada komposit dengan ketebalan 3 mm dihasilkan kekuatan tarik sebesar 207,5 MPa dan modulus tarik sebesar 3,395 GPa pada penambahan serat gelas 15 laminat dengan prosentase kandungan 40% (v/v) dan ukuran butiran 74–99 µm.

2. Kandungan partikel serbuk genteng sokka pada komposit terbukti mampu menaikkan nilai time to ignition dan menekan nilai burning rate. Terbukti adanya perbedaan pada komposit yang ditambahkan kandungan partikel dengan komposit yang tidak ditambahkan partikel serbuk genteng sokka. 3. Tegangan tarik orientasi serat gelas pada posisi 0º-90º lebih baik

dibandingkan dengan penyusunan serat gelas pada komposit dengan orientasi 45º-45º, hal ini dibuktikan pada laminat yang sama besarnya tegangan tarik posisi 45º-45º berkisar antara 50-65% dari posisi 0º-90º. 4. Orientasi serat gelas 0º-90º dan 45º-45º hanya berpengaruh terhadap

tegangan tarik komposit dan tidak berpengaruh terhadap ketahanan bakar komposit geomaterial.

5.2 Saran

Berdasarkan proses dan hasil penelitian terkait penambahan serat gelas pada komposit geomaterial perlu ada beberapa tindak lanjut yaitu:

1. Pembuatan spesimen pengujian tarik komposit perlu diperhatikan faktor penyebab kegagalan, misalnya: void, parallelism ketebalan, dan ujung yang tidak radius.

2. Perlu diperhatikan beberapa hal yang bisa mengganggu proses pengujian ketahanan bakar komposit, yaitu: hembusan angin dalam ruangan, kestabilan nyala api, dan penyetelan sudut pembakaran.

3. Bahan phenolic tidak boleh disimpan terlalu lama (maksimal berkisar 6-9 bulan) karena bisa merusak struktur dan sifat kimianya.

perpustakaan.uns.ac.id digilib.uns.ac.id

DAFTAR PUSTAKA

Anonim, 1998, ASTM D 635-98 standards, Sta ndard Test Method for Rate of Burning and/or Extent and Time of Burning of Plastics in a Horizontal Position, New York.

Anonim, 1997, ASTM D 638-97 Standards,. Standard Test Method for Tensile Properties of Plastics, New York.

Anonim, 2002, Technical Data Sheet, YUKALAC LP 1Q EX, PT. Justus Kimia Raya, Semarang.

B, Vinod., J, Sudev L. (2013). Effect of Fiber Orientation on the Flexural Properties of PALF Reinforced Bisphenol Composites. International Journal of Science and Engineering Applications Vol.2, 2013, ISSN 2319-7560. Diharjo, K., Jamasri, dan Masykuri, M. (2010). Aplikasi Material Geopolymer

Composite GFRP (GeCo GFRP) Tahan Nyala Api Tinggi untuk Panel Interior Angkutan Publik Gerbong Kereta Api di PT INKA Madiun. Prog. Ins. Perc. Difusi dan Pemanf. Iptek, KNRT-RI.

Diharjo, K., Jamasri, Feris, F. (2007). Fire Resistance of Fly Ash–Polyester Geopolymer Composite, Jurnal Teknik Gelagar, Gadjah Mada University, Yogyakarta.

Emmy, D.S., Nasmi, H.S., Yudhiyadi, IGNK., dan Topan. (2012). P engaruh Panjang Serat dan Fraksi Volume Terhadap Kekuatan Impact dan Bending Material Komposit Polyester-Fiber Glass dan Polyester-Pandan Wangi.

Dinamika Tek. Mesin, 2 (1).

Fernández-Jiménez, A.P. (2005). "Composition and Microstructure of Alkali Activated Fly Ash Binder: Effect of The Activator." Cement and Concrete Research, Vol. 35.

Giannopoulou. I., and Panias, D. (2009). Structure, Design and Applications of Geopolymeryc Materials. National Technical University of Athena, Laboratory of Metallurgy, Zografos Campus, 15780, Athens Greece.

Gibson, R.F., (1994), Principles of Composites Material Mechanics, Mc Graw Hill Book Co., International Editions, USA.

Harsi., (2013). Karakteristik Kekuatan Bending dan Kekuatan Tekan Komposit Serat Gelas Sebagai Pengganti Produk Kayu, Journal Publication, Universitas Gadjah Mada, Yogyakarta.

Husaini, St., (2011). Studi Sifat Mekanik Komposit Hibrid Unsaturated Polyester/Clay/Serat Gelas. Electronic Theses and Dissertations (ETD) Gadjah Mada University, Yogyakarta.

Kaynak, C., Nakas, G.I., Isitman, N.A. (2009). Mechanical Properties, Flammability and Charmorphology of Epoxy Resin/Montmorillonite Nanocomposites; Elsevier, Applied Clay Science.

Khandan, R., Noroozi, S., Sewell, P., Vinney, J., and Koohgilani, M. (2012).

Optimum Design of Fibre Orientation in Composite Laminate Plates for Out-Plane Stresses. Hindawi Publishing Corp Advances in Materials Science and Engineering, Volume 2012, Article ID 232847, pages 11. Malaiah, S.S., Krishna V., Krishna. M. (2013). Investigation on Effect of Fiber

and Orientation on the Properties of Bio-Fibre Reinforced Laminates, Jurnal Teknik, 1. Department of Mechanical Engineering, UVCE, Bangalore University, KR Circle, Bangalore 560001, India 2. Research and Development, R. V. College of Engineering, Mysore Road, Bangalore-560059, India.

Putra, R.G., dan Triharjanto, R.H. (2010). Analisis Tegangan pada Tabung Komposit Serat Gelas untuk Motor Roket Berdiameter 200 mm dengan Metode Single Layer Laminated Element. Peneliti Teknologi Dirgantara Lapan.

Rathnakar, G., Shivanand, H.K. (2013). Fibre Orientation and Its Influence on the Flexural Strength of Glass Fibre and Graphite Fibre Reinforced Polymer Composites. International Journal of Innovative Research in Science, Engineering and Technology Vol.2.

Saputro, Y.C.N. (2013). Pengaruh Kandungan dan Ukuran Butiran terhadap Kekuatan Tarik dan Ketahanan Bakar Komposit Geopolimer Montmorillonite– Phenolyc. Tesis;Universitas Sebelas Maret, Surakarta. Schlichting, L.H., Caldeira, A., Mauro, A., Vieira, Luiz CC., Barra, Guilherme

MdO., and Magne, Pascal. (2010). Composite Resin Reinforced with Pre-Tensioned Glass Fibers. Elsevier, International Journal Dental Materials 26, 118-125.

Sudhakara, P., Kannan, P., Obireddy, K., and Rajulu, A.V. (2011).

Organophosphorus and DGEBA Resins Containing Clay Nanocomposites: Flame Retardant, Thermal, and Mechanical P roperties, J. Mater Science 46, 2778 – 2788.

Sudarisman, San Miguel, B., Davies, IJ.(2009). The Effect of Partial Substitution of E-Glass Fibre for Carbon Fibre on the Mechanical Properties of CFRP Composites. In: Proceedings of the international conference on materials and metallurgical technology. (ICOMMET 2009): P. 125-8.

perpustakaan.uns.ac.id digilib.uns.ac.id