0

PEMBELAJARAN -2

DAFTAR ISI

Bab Hal

1 PENDAHULUAN ………. 1

2 GEOMETRI PELEDAKAN ………. 2

(1) Geometri Peledakan Jenjang ……….. 2

(2) Rancangan Menurut R.L. Ash ……… 3

(3) Rancangan Menurut C.J. Konya ……… 8

(4) Rancangan Menurut ICI Explosives ……… 11

3 JUMLAH BAHAN PELEDAKAN ……….. 13

(1) Batas Waktu Penimbunan Bahan Peledak ……….. 13

(2) Perhitungan Jumlah Bahan Peledak ……….. 14

(3) Jumlah Perlengkapan Bahan Peledak ……… 16

1

1. PENDAHULUAN

Operasi peledakan merupakan salah satu kegiatan pada

penambangan bijih untuk melepaskan batuan dari massa batuan induknya. Demikian pula halnya dengan tambang batubara.

Peledakan di tambang batubara umumnya diterapkan pada lapisan penutup (overburden), namun demikian dapat pula diterapkan pada lapisan batubaranya. Pada saat ini peledakan terhadap lapisan

batubara sudah jarang dilakukan terutama pada tambang batubara bawah tanah, karena dari pengalaman dibeberapa tempat banyak mengundang bahaya yang tidak saja memusnahkan peralatan

produksi, bahkan juga terhadap tenaga kerjanya. Kebakaran tambang batubara akibat peledakan memang relatif mudah terjadi, khususnya pada tambang batubara bawah tanah, karena batubara terbentuk dari kayu-kayu purba yang secara fisik mudah terbakar.

Perencanaan peledakan merupakan suatu tahapan pemberaian bahan galian dan dibuat agar diperoleh suatu teknik peledakan yang

2

2. GEOMETRI PELEDAKAN

Kondisi batuan dari suatu tempat ketempat yang lain akan berbeda walaupun mungkin jenisnya sama. Hal ini disebabkan oleh proses genesa batuan yang akan mempengaruhi karakteristik massa batuan secara fisik maupun mekanik. Perlu diamati pula kenampakan

struktur geologi, misalnya retakan atau rekahan, sisipan (fissure) dari lempung, bidang diskontinuitas dan sebagainya. Kondisi geologi semacam itu akan mempengaruhi kemampu-ledakan (blastability). Tentunya pada batuan yang relatif kompak dan tanpa didominasi struktur geologi seperti tersebut di atas, jumlah bahan peledak yang diperlukan akan lebih banyak −untuk jumlah produksi tertentu−

dibanding batuan yang sudah ada rekahannya. Jumlah bahan peledak tersebut dinamakan specific charge atau Powder Factor (PF) yaitu jumlah bahan peledak yang dipakai per m3 atau ton produksi batuan (kg/m3 atau kg/ton). Dengan demikian makin keras suatu batuan pada daerah tertentu memerlukan PF yang tinggi agar tegangan batuan terlampaui oleh kekuatan (strength) bahan peledak.

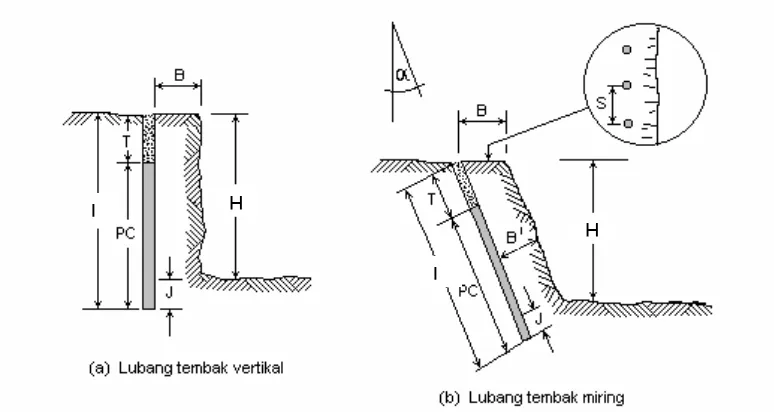

(1) GEOMETRI PELEDAKAN JENJANG

3

burden berdasarkan diameter lubang tembak, kondisi batuan setempat dan jenis bahan peledak. Disamping itu produsen bahan peledak memberikan cara coba-coba (rule of thumb) untuk menentu-kan geometri peledamenentu-kan, diantaranya ICI Explosive, Atlas Powder Company, Sasol SMX Explosives Engineers Field Guide dan lain-lain. Gambar 1 memperlihatkan geometri peledakan dan cara menghitung dimensi geometri peledakan tersebut diperlihatkan di bawah ini dan dapat digunakan sebagai acuan.

H

L

L H

Gambar 1. Geometri peledakan jenjang

(2) RANCANGAN MENURUT R.L. ASH

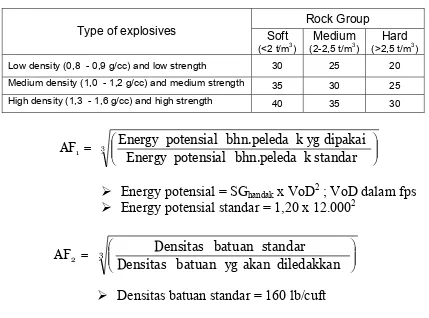

Burden dihitung berdasarkan diameter lubang ledak dengan mem-pertimbangkan konstanta KB yang tergantung pada jenis atau grup batuan dan bahan peledak. Konstanta KB dihitung dirumuskan sbb:

KB = KB.std x AF1 x AF2 Di mana: KB = Konstanta burden

4

Tabel 1. Burden Standar (KB.std) menurut R.L. Ash Rock Group Type of explosives Soft

(<2 t/m3) ¾ Energy potensial standar = 1,20 x 12.0002

3

¾ Densitas batuan standar = 160 lb/cuft

Selanjutnya dimensi geometri peledakan dihitung sebagai berikut:

Ö Burden (B), ft = Ö Spasi (S) ; KS untuk mengukur spasi tergantung pada kondisi

retakan (joints) di sekitar lokasi yang akan diledakkan, jumlah bidang bebas dan sistem penyalaan (firing) yang diterapkan. Beberapa contoh kemungkinan perbedaan kondisi di lapangan sebagai berikut:

5

1 4 3 2

2 5 4 3

3 6 5 4

B

B

B

1,4 B 1,4 B 1,4 B 1,4 B SEBELUM PELEDAKAN

y w

6 5 4 3

5 4 3 2

4 3 2 1

SETELAH PELEDAKAN

Gambar 2. Peledakan pojok dengan pola staggered dan sistem penyalaan echelon serta orientasi antar retakan 90°

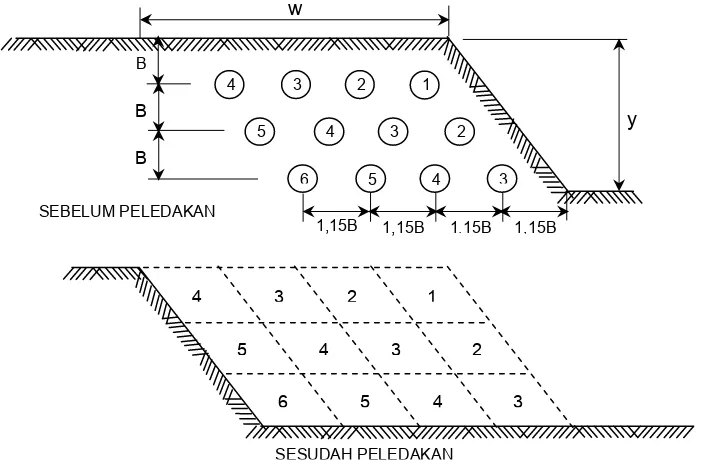

b)Bila orientasi antar retakan mendekati 60° sebaiknya S = 1,15 B dan menerapkan interval waktu long-delay (lihat Gambar 3).

1 4 3 2

2

5 4 3

3

6 5 4

B

B

B

1,15B 1,15B 1,15B 1,15B

SEBELUM PELEDAKAN

y w

5

6 4 3

4

5 3 2

3

4 2 1

SESUDAH PELEDAKAN

6

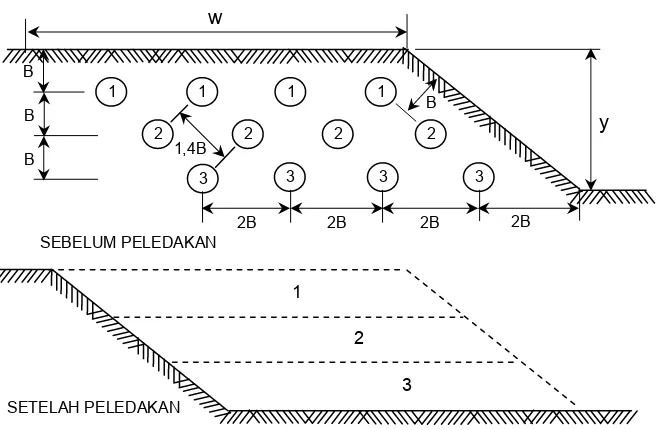

c) Bila peledakan dilakukan serentak antar baris, maka ratio spasi dan burden (S/B) dirancang seperti pada Gambar 4 dan 5

dengan pola bujursangkar (square pattern).

1 4 3 2

1 4 3 2

1 4 3 2 B

1.4B

1,4 B 1,4 B 1,4 B 1,4 B 2B

B

1.4B

SEBELUM PELEDAKAN

y w

SETELAH PELEDAKAN

4 3 2 1

Gambar 4. Peledakan pojok antar baris dengan pola bujursangkar dan sistem penyalaan echelon. Arah lemparan

batuan sejajar dengan bidang miring

1 1 1 1

2 2 2 2

3 3 3 3

B

2B 2B 2B 2B B

1,4B B

B

SEBELUM PELEDAKAN

y w

1

2

3

SETELAH PELEDAKAN

7

d)Bila peledakan dilakukan pada bidang bebas yang memanjang, maka sistem penyalaan dan S/B dapat diatur seperti pada Gambar 6 dan 7. SEBELUM PELEDAKAN

B

SETELAH PELEDAKAN

Gambar 6. Peledakan pada bidang bebas memanjang dengan pola V-cut bujursangkar dan penyalaan tunda close-interval

w SEBELUM PELEDAKAN

2

SETELAH PELEDAKAN

8

(3) RANCANGAN MENURUT C.J. KONYA

Burden dihitung berdasarkan diameter lubang ledak, jenis batuan dan jenis bahan peledak yang diekspresikan dengan densitasnya. Rumusnya ialah:

1/3 berat jenis bahan peledak dan ρr = berat jenis batuan.

Spasi ditentukan berdasarkan system delay yang direncanakan yang kemungkinannya adalah:

Ö Instantaneous single-row blastholes

3

Ö Sequenced single-row blastholes

9

Ö Penentuan diameter lubang dan tinggi jenjang mempertimbang-kan 2 aspek, yaitu (1) efek ukuran lubang ledak terhadap

fragmentasi, airblast, flyrock, dan getaran tanah; dan (2) biaya pengeboran. Tinggi jenjang (H) dan burden (B) sangat erat

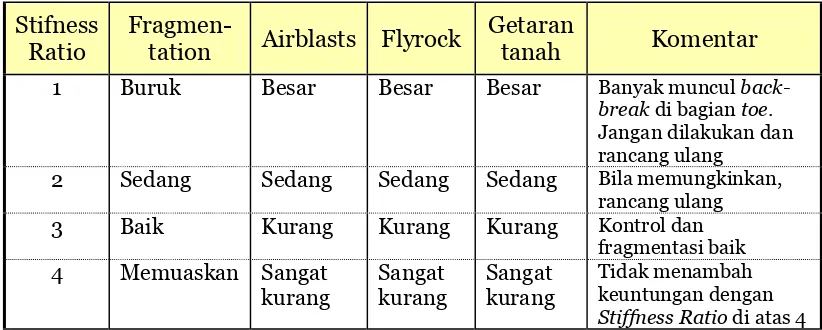

hubungannya untuk keberhasilan peledakan dan ratio H/B (yang dinamakan Stifness Ratio) yang bervariasi memberikan respon berbeda terhadap fragmentasi, airblast, flyrock, dan getaran tanah yang hasilnya seperti terlihat pada Tabel 2.

Tabel 2. Potensi yang terjadi akibat variasi stiffness ratio

Stifness Ratio

Fragmen-tation Airblasts Flyrock

Getaran

tanah Komentar

1 Buruk Besar Besar Besar Banyak muncul

back-break di bagian toe. Jangan dilakukan dan rancang ulang

2 Sedang Sedang Sedang Sedang Bila memungkinkan,

rancang ulang

3 Baik Kurang Kurang Kurang Kontrol dan

fragmentasi baik

4 Memuaskan Sangat

kurang

Sangat kurang

Sangat kurang

Tidak menambah keuntungan dengan Stiffness Ratio di atas 4

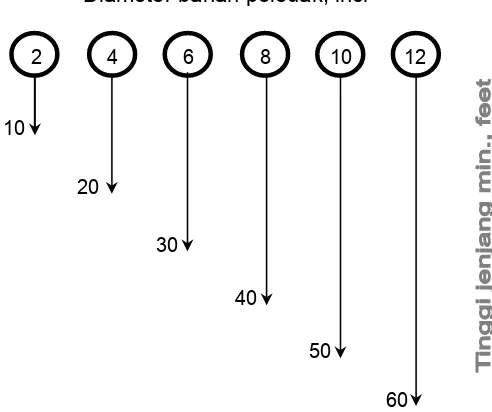

Sementara diameter lubang ledak ditentukan secara sederhana dengan menggunakan “Peraturan Lima (Rule of Five)”, yaitu

ketinggian jenjang (dalam feet) “Lima” kali diameter lubang ledaknya (dalam inci), seperti terlihat pada Gambar 8.

Contoh:

10

masing-masing bisa membuat lubang ledak berdiameter 5 inci dan 7

8 7

inci. Rancang geometrinya agar pembongkaran tebing berhasil.

Diameter bahan peledak, inci

4 6 8 10

Gambar 8. Tinggi jenjang minimum berdasarkan “Peraturan lima (Rule of Five)”

Penyelesaian

Untuk memperoleh fragmentasi yang “baik”, pilih ratio H/B = 3 dari Tabel 2. Bahan peledak yang digunakan mempunyai densitas 0,85 gr/cc dan batuan yang akan diledakkan densitasnya 2,65 ton/m3. Data tersebut digunakan untuk mencari diameter bahan peledak (De).

¾ H/B = 3; dengan H = 30 ft diperoleh B = 30/3 = 10 ft.

¾ Dengan menggunakan rumus

1/3

= diperoleh

diameter bahan peledak, yaitu:

1/3

11

(4) RANCANGAN MENURUT ICI-EXPLOSIVES

Menyarankan bahwa dalam merancang peledakan jenjang yang pertama dipertimbangkan adalah tinggi jenjang (H) dan diameter lubang ledak (D), yaitu :

(1) Tinggi jenjang (H): disesuaikan dengan kondisi batuan setempat, peraturan yang berlaku dan ukuran dari alat muat yang akan digunakan. Atau secara empiris H = 60D – 140D.

(2) Burden (B) antar baris; B = 25D – 40D

(3) Spasi antar lubang ledak sepanjang baris (S); S = 1B – 1,5B (4) Subgrade (J); J = 8D – 12D

(5) Stemming (T); T = 20D – 30D (6) Powder Factor (PF);

H) x S x (B

length) (charge

x (Mass/m) rock

of Volume

explosive of

Mass

PF = =

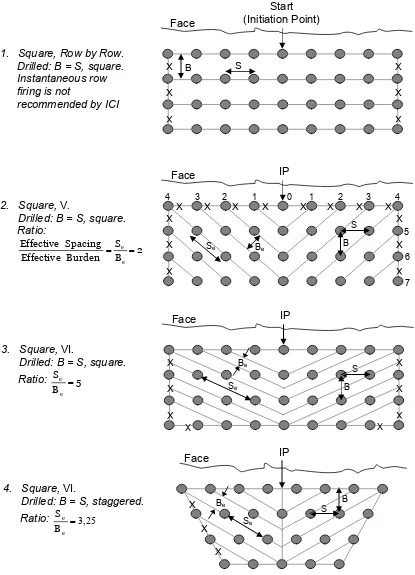

Burden dan spasi, butir (2) dan (3), dapat berubah tergantung pada sekuen penyalaan yang digunakan, yaitu:

i. Tipe system penyalaan tergantung pada bahan peledak yang dipilih dan peraturan setempat yang berlaku.

ii. Delay antar lubang sepanjang baris yang sama disarankan minimal 4 ms per meter panjang spasi.

iii. Delay minimum antara baris lubang yang berseberangan antara 4 ms – 8 ms per meter. Dikhawatirkan apabila lebih kecil dari angka ms tersebut tidak cukup waktu untuk batuan bergerak ke depan dan konsekuensinya bagian bawah setiap baris material akan tertahan.

12 (Initiation Point)

1. Square, Row by Row. Drilled: B = S, square. Instantaneous row firing is not

recommended by ICI

4

13

3. JUMLAH BAHAN PELEDAK

(1) BATAS WAKTU PENIMBUNAN BAHAN PELEDAK

Bahan peledak yang ditimbun atau disimpan dalam gudang bahan peledak dibatasi jumlahnya karena beberapa alasan, antara lain: ¾ Target produksi perusahaan yang menentukan kapasitas gudang ¾ Kestabilan kimia bahan peledak dipengaruhi oleh lingkungan

udara di dalam dan disekitar gudang yang akan membuat bahan peledak rusak

¾ Peraturan yang berlaku, bahwa izin Pembelian dan Penggunaan (P2) berlaku hanya 6 bulan.

Dari tiga batasan di atas dapat ditentukan bahwa waktu maksimum penyimpanan bahan peledak dalam gudang hanya 6 bulan, artinya bahwa bahan peledak dalam gudang harus habis sampai batas waktu 6 bulan dan kemudian gudang diisi ulang oleh bahan peledak baru.

Permohonan P2 untuk bahan peledak yang baru dapat dilakukan 1 – 2 bulan sebelum masa pakai bahan peledak lama berakhir.

Permohonan dilayangkan kepada Direktorat Teknik Pertambangan Umum (DTPU), Dirjen Sumber Daya Mineral dan Batubara,

14

Setelah mendapat Surat Izin P2 dari Mabes Polri (biasanya

ditandatangi oleh Direktur Intelijen Polri), maka pembelian bahan peledak baru ke PT. Dahana atau produsen bahan peledak lainnya dapat dilakukan.

(2) PERHITUNGAN JUMLAH BAHAN PELEDAK

Untuk menghitung jumlah bahan peledak, baik untuk sekali peledakan maupun yang ditimbun dalam gudang selama 6 bulan, perlu diketahui terlebih dahulu target produksi peledakan yang ditentukan oleh perusahaan. Cara menghitungnya dapat diterapkan salah satu atau kombinasi dari ketentuan yang telah diuraikan dalam bab Geometri Peledakan. Untuk contoh berikut digunakan cara dari C.J. Konya yang dikombinasikan dengan cara lain.

Contoh

Untuk mencapai target produksi batubara 2 juta ton per tahun perlu dikupas overburden (o/b) sebanyak 7 juta bcm (karena Stripping Ratio = 3½ : 1) . Densitas o/b hasil pengujian rata-rata 2,5 ton/m3 dan bahan peledak yang akan digunakan adalah ANFO dengan densitas 0,85 gr/cc. Alat bor yang dimiliki Tamrock type Drilltech D25K yang mampu membuat lubang berdiameter 4¾ - 6¾ inci. Fragmentasi hasil peledak harus baik, artinya sesuai dengan dimensi bucket alat muat, airblast, flyrock dan getaran kurang. Alat muat mampu

menjangkau sampai 12 m. Tahapan perhitungan sebagai berikut:

a) Target produksi = 7 juta bcm/12 = 584.000 bcm/bulan. Perlu diingat bahwa yang dimaksud “produksi” adalah o/b yang harus dibuang. Apabila peledakan dilakukan setiap hari dengan hari kerja rata-rata per bulan 30 hari, maka

Produksi per peledakan = 584.000 bcm/30

= 19.470 bcm/peledakan

15

Dengan menggunakan rumus

1/3

= diperoleh

De, yaitu:

c) Parameter geometri peledakan lainnya dihitung sbb:

Ö T = B = 12 ft ≈ 4 m ; T= 4 m

Ö J = 0,3B = 0,3 x 12 = 4 ft ≈ 1 m ; J = 1 m

Ö L = H + J = 12 + 1 = 13 m ; L = 13 m

Ö PC = L – T = 13 – 4 = 11 m ; PC = 11 m

Ö Spasi ditentukan dengan mempertimbangkan sekuen peledakan, H dan B dan hasilnya adalah:

H = 12; B = 4 dan 4B = 16; karena H < 4B, maka

d) Jumlah lubang ledak yang harus dibuat:

Ö Vl= B x S x H = 4 x 5 x 12 = 240 bcm/lub.

Ö n =

240 19470

= 81 lubang

e) Cara cepat untuk menentukan jumlah bahan peledak adalah engan memanfaatkan Loading Density pada Tabel 3.

d

Ö Untuk diameter 5,5 inci dan densitas bahan peledak 0,85 gr/cc diperoleh Loading Density = 13,08 kg/m.

Ö Jumlah bahan peledak diperlukan:

o Untuk PC =11 m/lub, maka bahan peledak = 11 x 13,08 =

143,88 kg/lub.

o Dengan n = 139 lubang, jadi total bahan peledak (We):

We = 81 x 143,88 = 11.654,28 kg/peledakan o Kebutuhan bahan peledak selama 6 bulan:

We 6 bln = 6 x 30 x 11654,28 = 2.097.770,4 kg/6 bulan.

Dari pengalaman dalam operasi rutin (bukan tahap development) diperoleh bahwa PF yang ekonomis berkisar antara 0,2 – 0,3 kg/bcm, jadi PF di atas terlalu besar dan mengakibatkan

16

dapat dikurangi dengan memodifikasi geometri peledakan,

terutama spasi dan burden. Yang menjadi patokan keberhasilan peledakan pada akhirnya adalah ukuran fragmentasinya yang harus sesuai dengan proses selanjutnya, antara lain ukuran mangkok (bucket) alat muat atau sebagai umpan crusher.

g) Misalnya dilakukan modifikasi terhadap S, B dan penghematan ahan peledak menjadi sebagai berikut :

b

Ö Vl= B x S x H = 5 x 7 x 12 = 420 bcm/lub.

Ö n =

420 19470

= 46 lubang

Ö Dengan n = 46 lubang, jadi total bahan peledak (We): o We = 46 x 140 = 6440 kg/peledakan

o Kebutuhan bahan peledak selama 6 bulan:

We 6 bln = 6 x 30 x 6440 = 1.159.200 kg/6 bulan.

h) Powder Factor (PF) =

19470 6440

= 0,33 kg/bcm

(3) JUMLAH PERLENGKAPAN PELEDAKAN

Disamping bahan peledak utama; misalnya ANFO, heavy-ANFO, emulsi, dan watergel (slurry), perlu dihitung juga jumlah

perlengkapan peledakan lainnya. Perlengkapan peledakan adalah bahan-bahan yang diperlukan dalam sistem peledakan dan sifatnya habis pakai (hanya dipakai sekali peledakan saja). Jenis perlengkapan peledakan tergantung pada sistem peledakan yang diterapkan,

apakah peledakan menggunakan detonator biasa, detonator listrik, nonel, detonating cord atau kombinasinya. Paling tidak perlengkapan peledakan pokok yang diperlukan seperti diuraikan dibawah ini.

a)Bila menggunakan detonator biasa

17

lubang ledak atau sekitar 1% dari berat bahan peledak utama per lubang.

Ö Panjang sumbu api (safety fuse) sesuai keperluan.

Ö Plastic Igniter Cord (PIC) dan konektornya. PIC ada dua jenis, yaitu (1) Fast PIC dengan kecepatan rambat sekitar 30

cm/detik pasangannya adalah Bean Connector dan (2) Slow

PIC dengan kecepatan rambat hanya 3 cm/detik dengan pasangan Slotted Connectors.

b)Bila menggunakan detonator listrik

Ö Primer (booster + detonator listrik) minimal sebanyak lubang yang akan diledakkan dengan jumlah booster sesuai dengan diameter lubang ledak atau sekitar 1% dari berat bahan peledak utama per lubang.

Ö Panjang kabel sambungan, yaitu connecting wire. c) Bila menggunakan detonator nonel

Ö Primer (booster + detonator nonel) minimal sebanyak lubang yang akan diledakkan dengan jumlah booster sesuai dengan diameter lubang ledak atau sekitar 1% dari berat bahan peledak utama per lubang.

Ö Trunkline delay untuk sistem tunda di permukaan (surface delay).

Ö Lead-in-line tube atau sebuah detonator listrik atau detonator biasa

d)Bila menggunakan detonating cord

18

Ö Panjang sumbu ledak (detonating cord) sesuai keperluan. Ö Sebuah detonator listrik, biasa atau nonel (salah satu saja)

digunakan sebagai pemicu ledak detonating cord.

REFERENSI

1. Ash, R.L., Design of Blasting Round, “Surface Mining”, B.A. Kennedy, Editor, Society for Mining, Metallurgy, and Exploration, Inc, 1990, pp. 565 - 584.

2. ……, Handbook of Blasting Tables, ICI Explosives Australia Operations Pty Ltd, Sydney, 1989, 36 pp.

3. Jimeno, C. L., cs, Drilling and Blasting of Rocks, A.A. Balkema, Nederlands, 1987, pp. 191 – 216

4. Konya, C.J dan Walter, E.J, Surface Blast Design, Prentice Hall, New Jersey, U.S.A, pp. 105 – 217

5. Langefors, U. dan Kihlstrom, B., The Modern Technique of Rock Blasting, John Wiley & Sons, Sydney, 1978, pp. 117 - 178.

0

Diameter

lubang ledak Densitas bahan peledak, gr/cc

mm inci 0.70 0.80 0.85 0.90 1.00 1.10 1.15 1.20 1.25 1.28 1.30 1.35

76 3 3.18 3.63 3.86 4.08 4.54 4.99 5.22 5.44 5.67 5.81 5.90 6.12 89 3½ 4.35 4.98 5.29 5.60 6.22 6.84 7.15 7.47 7.78 7.96 8.09 8.40 102 4 5.72 6.54 6.95 7.35 8.17 8.99 9.40 9.81 10.21 10.46 10.62 11.03 108 4¼ 6.41 7.33 7.79 8.24 9.16 10.08 10.54 10.99 11.45 11.73 11.91 12.37 114 4½ 7.14 8.17 8.68 9.19 10.21 11.23 11.74 12.25 12.76 13.07 13.27 13.78 121 4¾ 8.05 9.20 9.77 10.35 11.50 12.65 13.22 13.80 14.37 14.72 14.95 15.52 127 5 8.87 10.13 10.77 11.40 12.67 13.93 14.57 15.20 15.83 16.21 16.47 17.10

130 518 9.29 10.62 11.28 11.95 13.27 14.60 15.26 15.93 16.59 16.99 17.26 17.92

140 5½ 10.78 12.32 13.08 13.85 15.39 16.93 17.70 18.47 19.24 19.70 20.01 20.78 152 6 12.70 14.52 15.42 16.33 18.15 19.96 20.87 21.78 22.68 23.23 23.59 24.50 159 6¼ 13.90 15.88 16.88 17.87 19.86 21.84 22.83 23.83 24.82 25.42 25.81 26.81 165 6½ 14.97 17.11 18.18 19.24 21.38 23.52 24.59 25.66 26.73 27.37 27.80 28.87 178 7 17.42 19.91 21.15 22.40 24.88 27.37 28.62 29.86 31.11 31.85 32.35 33.59

187 738 19.23 21.97 23.34 24.72 27.46 30.21 31.58 32.96 34.33 35.15 35.70 37.08

203 8 22.66 25.89 27.51 29.13 32.37 35.60 37.22 38.84 40.46 41.43 42.08 43.69 210 8¼ 24.25 27.71 29.44 31.17 34.64 38.10 39.83 41.56 43.30 44.33 45.03 46.76 229 9 28.83 32.95 35.01 37.07 41.19 45.31 47.37 49.42 51.48 52.72 53.54 55.60

251 978 34.64 39.58 42.06 44.53 49.48 54.43 56.90 59.38 61.85 63.34 64.33 66.80

270 1058 40.08 45.80 48.67 51.53 57.26 62.98 65.84 68.71 71.57 73.29 74.43 77.29

279 11 42.80 48.91 51.97 55.02 61.14 67.25 70.31 73.36 76.42 78.25 79.48 82.53 286 11¼ 44.97 51.39 54.61 57.82 64.24 70.67 73.88 77.09 80.30 82.23 83.52 86.73 311 12¼ 53.18 60.77 64.57 68.37 75.96 83.56 87.36 91.16 94.96 97.23 98.75 102.55 349 13¼ 66.96 76.53 81.31 86.10 95.66 105.23 110.01 114.79 119.58 122.45 124.36 129.14 381 15 79.81 91.21 96.91 102.61 114.01 125.41 131.11 136.81 142.51 145.93 148.21 153.91 432 17 102.60 117.26 124.59 131.92 146.57 161.23 168.56 175.89 183.22 187.61 190.55 197.88