3.1 PENGERTIAN PRODUKSI

Produksi dalam pengertian sederhana adalah seluruh proses dan operasi untuk memproduksi barang atau jasa. Sistem produksi merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan mentransformasi input produksi menjadi output produksi. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut sampingannya seperti limbah, informasi, dan sebagainya.

Kata “Manufacture” dalam bahasa inggris atau manufaktur (dalam bahasa Indonesia) berasal dari bahasa latin, yaitu : manus = tangan (hand), factus = membuat (make). Pada abad-abad yang lalu dalam bahasa inggris manufacture berarti made by hand atau dibuat dengan tangan. Namun pada masa modern kata manufaktur lebih sering dikaitkan dengan bantuan permesinan dan kontrol komputer.

Proses manufaktur adalah penambahan dan pengaplikasian bahan fisik maupun kimia untuk merubah bentuk geometri bahan atau penampilan permukaan dalam pembuatan komponen suatu produk. Proses manufaktur membutuhkan komponen-komponen sedrehana untuk diproses sehingga menjadi barang yang lebih kompleks. Misalnya kompoen seperti baut, mur, plat besi an lain-lain yang meripakan komponen dasar yang dapat dirakit menjadi komponen lebih rumit dan mempunyai nilai yang lebih besar da berguna.

Proses permesinan adalah proses pemotongan atau pembuangan sebagaian bahan dengan maksud untuk membentuk produk yang diinginkan. Proses pemesinan yang biasa dilakukan di industri manufaktur adalah proses penyekrapan (shaping),

proses penggurdian (drilling), proses pembubutan (turning), proses penyayatan/frais (milling), proses gergaji (sawing), proses broaching, dan proses gerinda (grinding).

3.2 PENGERTIAN PENGEMASAN

Pengemasan merupakan suatu perlakuan pengamanan terhadap bahan atau produk baik yang sudah mengalami pengolahan atau belum sampai ke tangan konsumen dengan kondisi baik. Dalam dunia farmasi biasa digunakan teknik pengemasan strip untuk sediaan solid. Untuk mengemas barang yang cukup banyak atau bulk material digunakan, multi wall paper sack. Saat ini manusia menggunakan teknologi untuk membuat kemasan plastik sintetik. Banyak faktor yang harus di pertimbangkan dalam memilih komponen-komponen pengemasan untuk bentuk-bentuk takaran bahan padat, seperti kecocokan produk hingga aspek kemudahan pengaksesan.

Pengemasan dalam dunia farmasi mempunyai peran penting, sebab suatu sediaan tidak akan berarti apabila pengemasannya buruk atau tidak sesuai dengan bentuk sediaan tersebut. Hal ini dapat menyebabkan rusaknya bahan yang dikemas baik karena faktor fisik (penyimpanan) maupun faktor kimia (stabilitas bahan yang dikemas). Pada umumnya pengemasan berfungsi untuk menempatkan bahan atau hasil pengolahan atau hasil industri dalam bentuk yang memudahkannya dalam penyimpanan, pengangkutan, dan distribusi sampai ke tangan konsumen. Secara garis besar fungsi pengemasan adalah sebagai berikut :

1. Mewadahi produk selama distribusi dari produsen hingga ke konsumen, agar produk tidak tercecer, terutama untuk cairan, pasta atau butiran.

2. Melindungi dan mengawetkan produk, seperti melindungi dari sinar ultraviolet, panas, kelembaban udara, oksigen, benturan, kontaminasi dari kotoran dan mikroba yang dapat merusak dan menurunkan mutu produk. 3. Sebagai identitas produk, dalam hal ini kemasan dapat digunakan sebagai alat

komunikasi dan informasi kepada konsumen melalui label yang terdapat pada kemasan.

dapat menularkan warna, maka dengan mengemas produk ini dapat melindungi produk-produk lain di sekitarnya.

6. Memperluas pemakaian dan pemasaran produk, misalnya penjualan kecap dan sirup mengalami peningkatan sebagai akibat dari penggunaan kemasan botol plastik.

7. Menambah daya tarik calon pembeli. 8. Sarana informasi dan iklan.

9. Memberi kenyamanan bagi pemakai

3.2.1 Klasifikasi kemasan berdasarkan struktur sistem kemas (kontak produk dengan kemasan):

1. Kemasan primer, yaitu kemasan yang langsung mewadahi atau membungkus bahan pangan. Misalnya kaleng susu, botol minuman.

2. Kemasan sekunder, yaitu kemasan yang fungsi utamanya melindungi kelompok-kelompok kemasan lain. Misalnya kotak karton untuk wadah susu dalam kaleng, kotak karton untuk wadah strip obat dan sebagainya.

3. Kemasan tersier, kuartener yaitu kemasan untuk mengemas setelah kemasan primer, sekunder atau tersier. Kemasan ini digunakan untuk pelindung selama pengangkutan. Misalnya botol yang sudah dibungkus, dimasukkan ke dalam kardus kemudian dimasukkan ke dalam kotak dan setelah itu ke dalam peti kemas.

Dalam hal material, tidak semua bahan dapat berfungsi sebagai pengemas demikian pula persyaratan dan spesifikasi bahan pengemas untuk keperluan yang satu berbeda dengan yang lain. Beberapa persyaratan bahan pengemas adalah :

2. Harus bersifat tidak toksik dan tidak bereaksi (inert), sehingga tidak terjadi reaksi kimia yang dapat menyebabkan atau menimbulkan perubahan warna, flavor dan citarasa produk yang dikemas

3. Harus mampu menjaga produk yang dikemas agar tetap bersih dan merupakan pelindung terhadap pengaruh panas, kotoran dan kontaminan lain

4. Harus mampu melindungi produk yang dikemasnya dari kerusakan fisik dan gangguan dari cahaya (penyinaran)

5. Harus mudah dibuka dan ditutup dan dapat meningkatkan kemudahan penanganan, pengangkutan dan distribusi

6. Harus mampu menjelaskan identifikasi dan informasi dari bahan yang dikemasnya, sehingga dapat membantu promosi atau memperlancar proses penjualan.

Dengan banyaknya persyaratan yang diperlukan untuk bahan kemas, maka tentu saja bahan kemas alami tidak dapat memenuhi semua persyaratan tersebut sehingga manusia dengan bantuan teknologi berhasil membuat bahan kemas sintetik yang dapat memenuhi sebagian besar dari persyaratan minimal yang diperlukan (Anonim, 2006).

3.2.2 Kualifikasi dan Validasi

CPOB mensyaratkan industri farmasi untuk mengidentifikasi validasi yang perlu dilakukan sebagai bukti pengendalian terhadap aspek kritis dari kegiatan yang dilakukan. Perubahan signifikan terhadap fasilitas, peralatan dan proses yang dapat mempengaruhi mutu Produk hendaklah divalidasi. Validasi adalah tindakan pembuktian dengan cara yang sesuai bahwa tiap bahan, proses, prosedur, kegiatan, sistem, perlengkapan atau mekanisme yang digunakan dalam produksi maupun pengawasan mutu akan senantiasa mencapai hasil yang diinginkan (Anonim, 2006).

Validasi untuk mesin, peralatan produksi dan sarana penunjang disebut

kualifikasi. Dimana kualifikasi tersebut adalah langkah pertama dalam melaksanakan validasi di industri farmasi .

antara, produk jadi tidak boleh menimbulkan reaksi yang dapat menimbulkan identitas, mutu atau kemurnian di luar batas yang ditentukan.

2. Bahan yang diperlukan untuk pengoperasian alat khusus, misalnya pelumas atau pendingin tidak boleh bersentuhan dengan bahan yang sedang diolah sehingga tidak mempengaruhi identitas, mutu atau kemurnian bahan awal, produk antara ataupun produk jadi.

3. Peralatan hendaklah didesain sedemikian rupa agar mudah dibersihkan. Peralatan tersebut hendaklah dibersihkan sesuai prosedur tertulis yang rinci serta disimpan dalam keadaan bersih dan kering. Hendaklah tersedia alat timbang dan alat ukur dengan rentang dan ketelitian yang tepat untuk proses produksi dan pengawasan. Peralatan yang digunakan untuk menimbang, mengukur, memeriksa dan mencatat hendaklah diperiksa ketepatannya dan dikalibrasi sesuai dengan prosedur yang ditetapkan. Hasil pemeriksaan dan kalibrasi hendaklah dicatat dan disimpan dengan baik (Anonim, 2006).

Kegiatan pengemasan produk dilaksanakan di bawah pengendalian yang ketat untuk menjaga identitas, keutuhan dan mutu produk akhir yang dikemas. Semua kegiatan pengemasan dilaksanakan sesuai dengan instruksi yang diberikan dan menggunakan bahan pengemas yang tercantum dalam prosedur pengemasan induk. Rincian pelaksanaan pengemasan dicatat dalam catatan pengemasan batch .

Seluruh wadah, yang digunakan untuk penyimpanan obat dan tutupnya tidak boleh mempengaruhi kualitas obat yang tersimpan di dalamnya. Wadah dan tutupnya dibersihkan dulu sebelum digunakan. Dengan menggunakan cara yang cocok dapat dijamin bahwa persyaratan kemurnian mikrobiologis bagi bahan obat dan sediaan obat yang tercantum dalam Farmakope dapat terpenuhi. Setelah pembersihan dan pengeringan wadah, sejauh tidak digunakan, disimpan dalam kondisi tertutup. Wadah

harus diberi tanda yang jelas sesuai dengan persyaratannya setelah diisi dengan obat. Wadah dan tutup yang terbuat dari plastik dan elastik, diuji seperti “Pengujian barang terbuat dari plastick dan elastik” (Voight, 1995).

3.3 TEKNOLOGI PENGEMASAN

Beberapa teknologi pengemasan produk farmasi yaitu :

3.3.1 Strip packaging

Merupakan pengemasan yang menganut sistem dosis tunggal, biasanya untuk sediaan padat (tablet, kapsul, kaplet, dan lain-lain) yang digunakan secara per oral. Metodenya adalah mengemas dengan dua lapisan atas atau bawah, dan kemudian diseal dan dicut. Produk akan jatuh kedalam mold yang panas, kemudian dibentuk kemasan dan mewadahi produk tersebut. Produk yang disegel antara dua lapisan tipis ini biasanya mempunyai segel dan biasanya dipisahkan dari bungkus-bungkus yang bedekatan karena adanya perforasi. Pemilihan dari material harus tepat, agar tidak ada migrasi dari produk keluar. Ukuran dan kedalaman dari mold tersebut harus cukup untuk menampung produk dan membentuk kantong, dan jangan sampai produk tertekan. Contoh : noza, obat generik seperti dextromethorphan (Anandita, 2012).

Gambar 3.2 stripping process

Strip terdiri dari berbagai macam tergantung bahan penyusun dari strip.

Diantaranya ada PLM (polycellonium), PLO (Polycello) dan PLN (Polynium). PLM merupakan bahan strip yang paling umum, dimana kandungannya adalah polycello atau cellophan dan alumunium. Cellophan adalah sejenis bahan dari serat selulosa yang berbentu tipis transparan, fungsinya dalam kemasan adalah untuk menempelkan pewarna sehingga strip bisa colorfull. Bahan yang biasa dipakai adalah MST / MT dan PT cellophan. Alumunium sendiri berfungsi untuk menjaga obat dari pengaruh kelembapan. Semakin tebal alumunium yang digunakan akan semakin membuat tingkat proteksi menjadi lebih baik. Namun harus dilihat dari sisi mesin strip, apakah kompatibel atau tidak karena bisa jadi semakin tebal akan menggangu proses

stripping. Antara selophan dan alumunium ini terdapat satu lapisan yakni PE atau

Polyetilen yang berfungsi untuk melekatkan selophan dan alumunium. Lapisan setelah alumunium sendiri adalah PE lagi, fungsinya kali ini adalah untuk membuat dua PLM dapat saling melekat saat distripping. Jadi secara garis besar, ada 4 lapisan dalam PLM yakni selophan (terluar), PE, Alu, PE (terdalam). Pembuatan PLM secara garis besar yaitu selophan dicetak dan diberi warna lalu PE dicairkan. Kemudian Alu dan selophan dipasang dalam masing-masing silindernya, saat akan ditemukan maka diberi cairan PE, sehingga keduanya melekat. Lalu dilapis dengan PE kembali pada bagian dalam. Untuk PLO dan PLN hampir sama dengan PLM. Hanya saja PLO komposisinya adalah selophan dan PE sehingga sifatnya elastis dan tembus pandang

(contoh : antimo tablet). Sedangkan PLN kandungannya adalah Alu dan PE (Anandita, 2012).

Sistem kerja mesin strip sendiri cukup sederhana yakni dengan menyiapkan dua PLM pada rollernya. kemudian ditengahnya dimasukkan dalam strip dan dipanasi sehingga PE mencair dan akan melekatkan kedua PLM (Anandita, 2012).

Pemeriksaan strip juga sederhana. Saat kedatangan barang, cukup diperiksa kesesuaian warna dan teks, lebar PLM dalam satu roll, dan kebersihan PLM. Saat produksi, dilakukan pengecekan kualitas PLM dengan tes kebocoran menggunakan metilen blue dalam presure chamber (Anandita, 2012).

3.3.2 Blister pack

Dalam proses ini lembar plastik yang tebal dilewatkan pada rol yang telah dipanaskan, hingga akan terbentuk ruang untuk diisi produk. Produk yang akan dikemas kemudian dilepas melalui happer, kemudian lembar foil yang sudah dicoat dengan laquer dipakai untuk menutup lembar plastik yang sudah dibentuk dan berisi produk lalu dicut. Strip dibentuk dalam tray, dicut sesuai mold dan dimasukkan dalam karton box. Contoh : panadol atau supra livron.

Gambar 3.4 contoh kemasan blister

Gambar 3.5 mesin pengemas blister

Kemasan blister terdiri dari dua lapisan kemasan yang berbeda yakni PTP dan Plastik. PTP merupakan singkatan dari Press Trough Packaging. Komposisi PTP ini adalah alu dan PE. Sedangkan plastik yang digunakan bisa PVC atau PVdC, tergantung dari bahan yang akan diblister. jika bahan sensitif dengan kelembapan maka akan lebih disarankan PVDC karena lebih protect. Proses produksi awalnya

yaitu PVC dibentuk dengan dipanaskan terlebih dahulu dengan heater namun tidak sampai cair, lalu dibentuk sesuai dengan cetakannya atau nama kerennya “forming”. Proses forming sendiri prinsipnya adalah dengan memberikan tekanan udara untuk membentuk plastik panas dan cooler sehingga plastik yang tertekan udara dalam cetakan akan terbentuk namun tidak bisa kembali ke bentuk semula karena ada proses pendinginan. kemudian tablet dimasukkan dalam forming baik manual atau otomatis dan disealing dengan PTP menggunakan panas pada bagian sampingnya. Baru kemudian dipotong sesuai ukuran blister dengan menggunakan cutting khusus

3.3.3 Pengemasan bulk produk

Untuk mengemas barang yang cukup banyak atau bulk material digunakan, multi wall paper sack. Heavy duty bag polyethylene, woven sack polipropylene dan jute bags, tetapi sekarang ini jute bags sudah kurang popular. Multiwall paper sack : terdiri dari beberapa lapisan kertas yang saling menunjang, dengan demikian maka beban yang didukung oleh kantong tersebut akan merata keseluruh lapisan. Jumlah lapisan bisa antara 2 sampai dengan 6 lapis. Dengan menggunakan beberapa lapisan kertas yang agak tipis adalah lebih fleksibel dan kuat daripada menggunakan satu atau dua lapisan kertas yang tebal. Multiwall paper bag dapat digunakan untuk berbagai produk terutama yang berbentuk bubuk (Julianti dan Mimi, 2006).

Gambar 3.7 mesin pengemas bulk

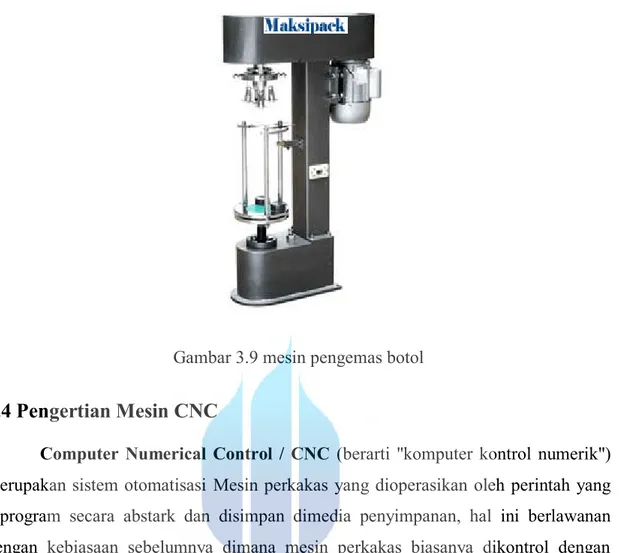

3.3.4 Pengemasan botol

Kaca merupakan penelitian terdekat untuk bentuk botol yang steril. Hanya sumber potensial dari pergeresan gas didalam atau diluar botol kaca melalui segel antara penutup dan leher botol. Teknologi metode-metode evaluasi untuk kaca di dikenal baik dan dikemas dalam UPS/NF. Bagian-bagian yang penting dari botol kaca adalah tipe botol, bentuk, isi keseluruhan (juga dikenal dengan kapasitas yang berlebih), pengakhiran leher botol, warna dan pergeseran bentuk. Hal yang banyak digunakan tipe NP, sebuah kaca bentuk soda untuk produk yang tidak parental, yaitu produk yang didasari dengan penggunaan topikal dan oral. Warna yang banyak digunakan adalah kuning gading (Julianti dan Mimi, 2006).

Gambar 3.9 mesin pengemas botol

3.4 Pengertian Mesin CNC

Computer Numerical Control / CNC (berarti "komputer kontrol numerik")

merupakan sistem otomatisasi Mesin perkakas yang dioperasikan oleh perintah yang diprogram secara abstark dan disimpan dimedia penyimpanan, hal ini berlawanan dengan kebiasaan sebelumnya dimana mesin perkakas biasanya dikontrol dengan putaran tangan atau otomatisasi sederhana menggunakan cam. Kata NC sendiri adalah singkatan dalam Bahasa inggris dari kata Numerical Control yang artinya Kontrol

Numerik. Mesin NC pertama diciptakan pertama kali pada tahun 40-an dan 50-an,

dengan memodifikasi Mesin perkakas biasa. Dalam hal ini Mesin perkakas biasa ditambahkan dengan motor yang akan menggerakan pengontrol mengikuti titik-titik yang dimasukan kedalam sistem oleh perekam kertas. Mesin perpaduan antara servo motor dan mekanis ini segera digantikan dengan sistem analog dan kemudian komputer digital, menciptakan Mesin perkakas modern yang disebut Mesin CNC

(computer numerical control) yang dikemudian hari telah merevolusi proses desain.

Saat ini mesin CNC mempunyai hubungan yang sangat erat dengan program CAD. Mesin-mesin CNC dibangun untuk menjawab tantangan di dunia manufaktur modern. Dengan mesin CNC, ketelitian suatu produk dapat dijamin hingga 1/100 mm lebih, pengerjaan produk masal dengan hasil yang sama persis dan waktu permesinan yang cepat.

Gambar 3.10

Numeric Control (NC) adalah suatu kendali mesin atas dasar informasi digital, ini diperkenalkan di area pabrikasi. NC adalah bermanfaat untuk produksi rendah dan medium yang memvariasikan produksi item, di mana bentuk, dimensi, rute proses, dan pengerjaan dengan mesin bervariasi. Mesin perkakas NC meliputi mesin dengan operasi tujuan tunggal, yang memberikan informasi kuantitatif seperti pengerjaan dengan mesin operasi yang disajikan oleh suatu komputer kendali dengan program databaseyang menyimpan instruksi secara langsung untuk mengendalikan alat– alat bermesin CNC (Computer Numerical Control). Kode data diubah untuk satu rangkaian perintah, yang mana servo mekanisme, seperti suatu pijakan motor yang berputar sesuai jumlah yang telah ditetapkan, memperbaiki dengan masing-masing mengemudi dari suatu meja pekerjaan dan suatu alat untuk melaksanakan suatu pengerjaan dengan mesin dan gerakan mesin CNC yang dikendalikan dapat melakukan pekerjaan berbentuk linier, lingkar, atau sisipan berbentuk parabola, yang mana buatan perangkat lunak, dan manapun sisipan kaleng rutin terpilih dengan mudah.

Gambar 3.11

3.4.1 G-code, M-code Programing CNC (1)

Dalam programing mesin CNC ( Computer Numerically Controlled ) kita mengenal G-code, M-code, dan T-code. Berikut ini sedikit ulasan tentang G-code dan M-code pada mesin cnc.

Kode G :menyatakan gerakan Kode M :menyatakan fungsi mesin

3.4.2 G-Code

jenis-jenis G-code di kelompokan menjadi 2 kelompok. 1.jenis basic/dasar meliputi:

-G00: gerakan cepat tanpa pemakanan benda kerja -->bergerak lurus -G01: gerakan memotong/pemakanan benda kerja -->bergerak lurus -G02: gerakan memotong melingkar searah jarum jam.

-G03: gerakan memotong melingkar berlawanan arah jarum jam. 2. jenis lanjut/siklus meliputi:

-gabungan langkah G00 dan G01 yang disedehanakan -G90: sistem kordinat absolut

7 G15 Pembatalan perintah koordinat polar 8 G16 Perintah koordinat polar

9 G17 Interpolasi helical

10 G20 Konversi satuan inchi (british) 11 G21 Konversi satuan mm (metric) 12 G28 Pengembalian posisi referensi 13 G31 perintah skip (melangkahi)

14 G33 Pembuatan ulir (Threading cutting) 15 G40 Cancel kompensasi cutter

16 G43, G44 Kompensasi panjang tool positif(G43), Negatif (G44) 17 G45 Menaikkan offset tool

18 G46 Menurunkan offset tool 19 G47 Menaikkan ganda offset tool 20 G48 Menurunkan ganda offset tool 21 G49 Pembatalan kompensasi panjang tool 22 G52 Penyatuan system koordinat local 23 G54, G55,

G56, G57 Sistem koordinat workpiece 24 G60 Pengeposisian arah tunggal 25 G63 Pengerjalaan Tapping (ulir dalam) 26 G64 Pengerjaan pemotongan

27 G74 Menghitung putaran Tapping 28 G76 Pengerjaan proses canned cycle 29 G80 Pembatalan pengerjaan siklus

30 G81 Pengoperasian eksernal atau putaran drilling 31 G82 Keliling counter boring

32 G83 Peck drilling cycle

33 G84 Pengerjaan keliling Tapping 34 G85 Pengerjaan keliling boring

35 G90 Perintah system koordinat absolute 36 G91 Perintah system koordinat incremental

37 G94 Penentuan asutan pemakanan dalam (inchi/menit) 38 G95 Penentuan asutan pemakanan dalam (inchi/putaran) 39 G96 Kecepatan potong permukaan konstan

41 G99 Kembali ke titik R di sebuah siklus Tabel 1

3.4.3 M – Code

Seperti halnya G-code, M-code juga memiliki 2 kelompok, dasar dan lanjutan: M-code Dasar meliputi:

M02 – menghidupkan poros mesin (spindel on) berputar searah jarum jam (CW). M03 – menghidupkan poros mesin (spindel on) berputar berlawanan arah jarum jam (CCW).

M05 – mematikan poros mesin (spindel off) M30 – langkah terakhir (program end) M-code Lanjutan meliputi:

M08 : Menghidupkan pendingin/coolant M09 : Mematikan pendingin/coolant Dan lain-lain..

Berikut adalah daftar M code pada mesin CNC :

NO Kode Penjelasan

1

M00 Berhenti antar program, spindle berhenti : 3 sumbu x,y,z berhenti, distart kembali setelah kembali setelah menekan “cycle start”

2 M01 Usulan program stop

3 M02 Akhir program, program berhenti, lampu alarm hidup 4 M03 Putaran spindle searah jarum jam

5 M04 Putaran spindle berlawanan arah jarum jam

6 M05 Spindle berhenti berputar tetapi kode lainnya masih jalan 7 M06 Pergantian tool otomtis dari spindle dengan tool di magazine 8 M07 Coolant (pendingin) mengeluarkan angin otomatis untuk

membersihkan bram 9 M08 Coolant ON

10 M09 Coolant OFF

11 M10 Rem ke-4 sumbu ON untuk menghentikan jalan 12 M11 Rem ke-4 sumbu OFF untuk menjalankan

13 M19 Spindle berhenti pada yang diorientasikan secara tepat 14 M23 Koveyor bram diperintahkan bergerak berlawanan jarum jam 15 M24 Konveyor bram diperintahkan bergerak searah jarum jam 16 M29 Khusus system fanuc, spindle yg sedang menjepit tool tidak

24 M81 Diperintahkan tool menjepit klem

25 M90 Memerintahkan posisi ATC kedepan untuk menjepit tool 26 M91 Memerintahkan posisi ATC kebelakang (kembali) untuk menjepit tool 27 M98 Untuk memanggil program pembantu (sub-program) 28 M99 Untuk keluar dari program pembantu dan kembali ke program utama

Tabel 2

3.4.4 Kelebihan dan kekurangan mesin CNC

Seiring dengan perkembangan teknologi dalam bidang manufaktur (pembuatan produk), proses permesinan manual sudah mulai tergantikan oleh proses pemesinan otomatis. Meskipun di Indonesia proses pemesinan manual lebih sering digunakan akibat dari efek biaya. Pemesinan otomatis lebih banyak digunakan oleh industri-industri skala besar yang menuntut kecepatan produksi dan kepresisian hasil produksi. Salah satu alat pemesinan otomatis yang sering digunakan di berbagai industri adalah mesin CNC (Computer Numerical Control).

Mesin CNC dapat digunakan untuk membuat berbagai jenis “profil” (bentuk) produk. Mesin ini memiliki banyak keunggulan antara lain:

1. Mengurangi waktu produksi 2. Mengurangi resiko human error 3. Mengurangi biaya pekerja

4. Reliabilitas yang tinggi (tahan lama)

5. Fleksibel dalam perubahan desain dari suatu produk 6. Mengurangi scrap (sampah hasil produksi)

Selain memiliki banyak keunggulan dibanding mesin-mesin konvensional mesin CNC juga memiliki beberapa Kekurangan di antarnya yaitu :

1. Pengerjaan komponen dengan mesin yang mudah menjadi sulit karena menggunakan format yang rumit.

2. Modal yang ditanamkan mengalami peningkatan.

3. Usaha pemeliharaan lebih tinggi investasi lebih tinggi berharga. 4. Pemanfaatan NC peralatan [yang] lebih tinggi.

5. Dibutuhkan tenaga ahli yang berfungsi untuk memprogram peralatan NC

3.4.5 Komponen-komponen mesin CNC

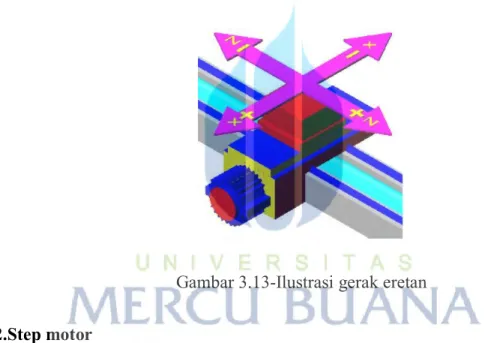

Meskipun terdapat beberapa jenis mesin CNC, secara umum berikut komponen-komponen pada mesin CNC ambil contoh mesin Bubut CNC TU-2A (salah satu mesin CNC model lama)

dibedakan menjadi dua bagian, yaitu :

a) Eretan memanjang (sumbu Z) dengan jarak lintasan 0–300 mm. b) Eretan melintang (Sumbu X) dengan jarak lintasan 0–50 m

Gambar 3.13-Ilustrasi gerak eretan

2.Step motor

Step motor berfungsi untuk menggerakkan eretan, yaitu gerakan sumbu X dan gerakan sumbu Z. Tiap-tiap eretan memiliki step motor sendiri.

3. Rumah alat potong (revolver/toolturret)

Rumah alat potong berfungsi sebagai penjepit alat potong pada saat proses pemahatan. Adapun alat yang digunakan disebut revolver atau toolturet, revolver digerakkan oleh step motor sehingga bisa digerakkan secara manual maupun terpogram.

Gambar 3.15 -Revolver

Gambar 3.16 - Cekam

4. Cekam

Cekam berfungsi untuk menjepit benda kerja pada saat proses pemahatan. Kecepatan spindle diatur oleh transmisi sabuk. Pada sistem transmisi sabuk dibagi menjadi enam transmisi penggerak

5. Meja mesin

Meja mesin atau sliding bed sangat mempengaruhi baik buruknya hasil pekerjaan menggunakan Mesin Bubut ini, hal ini disebabkan gerakan memanjang eretan (gerakan sumbu Z) tertumpu pada kondisi sliding bed ini. Jika kondisi sliding bed sudah aus atau cacat bisa dipastikan hasil pembubutan menggunakan mesin ini tidak akan maksimal, bahkan benda kerja juga rusak. Hal ini juga berlaku pada Mesin Bubut konvensional.

Gambar 3.18 -tailstock

6. Kepala lepas (Tailstock)

Kepala lepas berfungsi sebagai tempat pemasangan senter putar pada saat proses pembubutan benda kerja yang relatif panjang. Pada kepala lepas ini bisa dipasang pencekam bor, dengan diameter mata bor maksimum 8 mm. Untuk mata bor dengan diameter lebih dari 8 mm, ekor mata bor harus memenuhi syarat ketirusan MT1.

7. Bagian pengendali/kontrol

Bagian pengendali/kontrol merupakan bak kontrol mesin CNC yang berisikan tombol-tombol dan saklar serta dilengkapi dengan monitor. Bagian Pengendali merupakan unsur layanan langsung yang berhubungan dengan operator. Gambar berikut menunjukan secara visual dengan nama-nama bagian sebagai berikut:

Gambar 3.19 - Bagian Pengendali Mesin CNC

a. Saklar utama/main switch

Saklar utama adalah pintu masuk aliran listrik ke control pengendali CNC. Cara kerja saklar utama yaitu jika kunci saklar utama diputar ke posisi 1 maka arus listrik akan masuk ke kontrol CNC. Sebaliknya jika kunci saklar utama diputar kembali ke angka 0 maka arus listrik yangmasuk ke kontrol CNC akan terputus. Untuk lebih jelasnya perhatikan gambar di bawah ini:

Gambr 3.21 - Tombol Darurat

c. Saklar operasi mesin (operating switch) .

Saklar layanan mesin ini digunakan untuk memutar sumbu utama yang dihubungkan dengan rumah alat potong. Saklar ini yang mengatur perputaran sumbu utama sesuai menu yang dijalankan, yaitu perputaran manual dan CNC.

Cara kerja saklar operasi adalah sebagai berikut :

a) Jika saklar diputar pada angka 1 maka menu yang dipilih adalah menu manual (lihat Gambar 12.16), yaitu pergerakan eretan, kedalaman pemakanan tergantung oleh b) Jika saklar diputar pada “CNC” berarti menu yang dipilih adalah menu CNC (lihat Gambar12.17), yaitu semua pergerakan yang terjadi dikontrol oleh komputer baik itu gerakan sumbu utama gerakan eretan, maupun kedalaman pe-makan-an.

d. Saklar pengatur kecepatan sumbu utama

Saklar ini berfungsi untuk mengatur kecepatan putar alat potong pada sumbu utama. Saklar ini bisa berfungsi pada layanan CNC maupun manual. Kecepatan putaran sumbu utama mesin CNC TU-2A berkisar antara 50 – 3000 RPM, sesuai tabel putaran pada mesin.

Gambar 3.23 – Saklar Pengatur Kecepatan sumbu utama

Cara pengoperasian saklar pengatur kecepatan sumbu utama ini adalah, saklar pengatur kecepatan sumbu utama diputar ke arah kanan mendekati angka 100 untuk meningkatkan kecepatan putaran spindle. Untuk mengurangi kecepatan spindle putar kembali saklar pengatur kecepatan sumbu utama ke arah kiri mendekati angka 0.

Gambar 3.24- Ilustrasi cara kerja saklar layanan dimensi mesin

f. Ampere Meter

Ampere meter berfungsi sebagai display besarnya pemakaian arus aktual dari motor utama. Fungsi utama dari ampere meter ini untuk mencegah beban berlebih pada motor utama.

g. Disk Drive

Disk drive pada mesin CNC dimaksudkan untuk pelayanan pengoperasian disket.

Meskipun pada mesin CNC sekarang penggunaan disket sudah jarang digunakan. Dengan pelayanan disket dapat dilakukan:

1. Menyimpan data dari memori mesin ke dalam memori disket. 2. Memindah data program dari data ke dalam memori mesin.

Gambar 3.26 - Disk Drive

h. Saklar pengatur asutan (feed override)

Saklar ini berfungsi sebagai pengatur kecepatan gerakan asutan dari eretan mesin. Saklar ini hanya dipergunakan pada pengoperasian mesin secara manual. Kecepatan asutan untuk mesin CNC-TU2A berkisar antara 5–400 mm/menit. Untuk menjalankan gerakan cepat (rapid) dapat menggunakan tombol yang ditekan secara bersamaan dengan tombol koordinat sumbu X dan Z yang dikehendaki.