MODUL

MAPEL PEMBUATAN ACUAN CETAK

KOMPETENSI KEAHLIAN DESAIN GRAFIKA

DINAS PENDIDIKAN JAWA TIMUR SMK NEGERI 4 MALANG

DAFTAR ISI

DAFTAR ISI ... 2

BAB I PENDAHULUAN... 4

A. TUJUAN UMUM ... 4

B. TUJUAN KHUSUS ... 4

BAB II MEMILIH DAN TAHAPAN PROSES PLATE ... 5

A. Pengetahuan yang diperlukan dalam memilih dan tahapan proses plate ... 5

1. Spesifikasi pekerjaan yang berkaitan dengan photopolymer flexography... 7

2. Tahapan proses, film negatif untuk diperiksa dan diuji coba untuk proses pembentukan gambar pada photopolymer flexography... 11

3. Memilihplate photopolymer untuk mesin flexography ... 18

B. Keterampilan yang diperlukan dalam memilih dan tahapan proses plate ... 19

C. Sikap kerja yang diperlukan dalam memilih dan tahapan proses plate ... 23

BAB III MEMBUAT PLATE... 24

A. Pengetahuan yang Diperlukan dalam membuat plate ... 24

1. Proses penyinaran plate photopolymer ... 26

2. Proses pengembangan plate photopolymer... 29

3. Proses pengeringan plate photopolymer ... 30

B. Keterampilan yang diperlukan dalam membuat plate... 31

C. Sikap kerja yang diperlukan dalam membuat plate ... 34

DAFTAR PUSTAKA... 35

B. Referensi Lainnya ... 35

DAFTAR ALAT DAN BAHAN... 36

A. DAFTAR PERALATAN/MESIN ... 36

B. DAFTAR BAHAN ... 36

BAB I PENDAHULUAN A. TUJUAN UMUM

Setelah mempelajari modul ini peserta diharapkan mampu memahami dan membuat acuan cetak berupa plate photopolymer untuk mesin cetak flexography, dari film atau plate (vynil acetate), termasuk persiapan dari permukaan plate, penyinaran, proses kimiawi sampai dengan proses finishing.

B. TUJUAN KHUSUS

Adapun tujuan mempelajari unit kompetensi melalui buku informasi membuat plate photopolymer untuk mesin cetak flexography ini guna memfasilitasi peserta sehingga pada akhir diklat diharapkan memiliki kemampuan sebagai berikut:

1. Memilih plate photopolymer untuk mesin cetak flexography sesuai spesifikasi pekerjaan, memahami tahapan proses plate yang meliputi pemeriksaan film negatif dan uji coba masking.

2. Membuat plate photopolymer untuk mesin cetak flexography, dengan melalui tahap penyinaran plate, pengembangan dengan bahan kimia dan pengeringan plate dengan mesin pengering.

BAB II

MEMILIH DAN TAHAPAN PROSES PLATE

A. Pengetahuan yang Diperlukan dalam Memilih dan Tahapan Proses Plate Grafika merupakan suatu teknik atau cara penyampaian pesan, gagasan, informasi, pikiran, kesan perasaan melalui penggandaan dengan cara dicetak dan disajikan kepada khalayak. Produk grafika akan selalu dibutuhkan manusia dari lahir sampai ke liang lahat, istilah lainnya bahwa grafika tidak akan pernah mati. Kita akui bahwa teknologi grafika yang saat ini terus berkembang mengikuti zaman dan selalu menjawab tantangan pasar. Perkembangan teknologi grafika saat ini terjadi pada teknologi pra cetak, cetak dan purna cetak. Seperti halnya teknik cetak tinggi yang awal mulanya menggunakan acuan cetak berupa timah yang cukup keras. Proses pencetakannya dengan menggunakan mesin degel yang pengoperasiannya secara manual. Perkembangan teknologi merubah segalanya, termasuk acuan untuk cetak tinggi yang saat ini sudah mengalami perkembangan. Perkembangan teknologi dan pasar grafika yang terus berubah cepat menjadikan para pelaku industri tersebut tertuntut harus bisa menyesuaikannya. Faktor waktu memang menjadi daya tarik bagi industri grafika, di samping juga tarif yang murah. Harga pokok produksi bisa ditekan dengan penggunaan alat berteknologi terbaru. Kemajuan teknologi informasi sangat besar pengaruhnya terhadap perkembangan teknologi cetak mencetak, sehingga di mana pun kita berada selalu menatap dan menggunakan barang cetakan. Gambaran umum fungsi dan jenis barang cetakan yang demikian banyak dan bervariasi menuntut industri grafika melengkapi peralatan yang memadai dari kualitas dan kuantitasnya, serta kesiapan sumber daya manusianya sebagai penentu keberhasilan produksi.

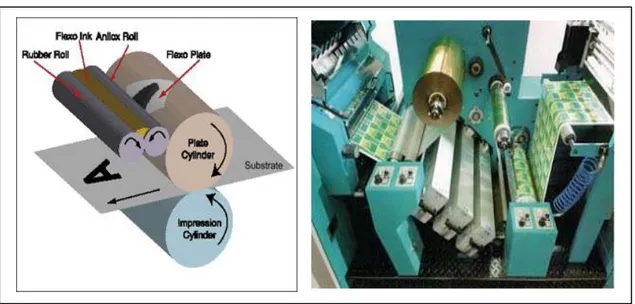

telah menghadirkan mesin dan prepress yang mampu menghasilkan cetakan berkualitas baik; presisi dan akurat. Hal ini mengantarkan teknik cetak flexo menuju posisi dan peluang yang lebih menjanjikan pada persaingan pasar industri cetak yang lebih luas. Beberapa kemajuan yang terjadi secara signifikan pada industri percetakan dan kemasan, membuat pencetakan dengan teknik flexography menjadi sorotan dalam kurun waktu beberapa tahun belakangan ini. Prinsip cetak flexography termasuk proses cetak tinggi; mencetak diatas permukaan bahan bentuk rol (reel feed) dengan acuan cetak bersifat lentur (Flexible printing plates) dan tinta yang agak cair (Low viscous ink). Komponen dasar teknik cetak flexo meliputi : fountain roll, ink metering roll (anilox), plate cylinder, impression cylinder.

Keistimewaan utama pada flexography yaitu dapat mencetak dengan sangat variatif; diatas plastik film, foil, kertas, sampai karton, termasuk dipermukaan yang tidak rata sekalipun seperti bahan kulit atau bahkan diatas bahan lembaran kaku seperti karton gelombang. Keistimewaan flexography bisa demikian karena dilihat dari acuan cetaknya yang berupa photopolymer yang sifatnya lentur sehingga fleksibel bisa mengikuti bentuk media cetaknya. Keistimewaan flexography selain dari acuan cetaknya yang fleksibel kaitanya dengan teknik cetak juga memiliki keuntungan dan kekurangan dari pada acuan cetak, proses

cetak, teknik dan juga hasil cetak. Beberapa keuntungan dan kekurangan cetak flexography :

Keuntungan Kekurangan

Dapat mencetak pada bahan yang mudah menyerap tinta maupun yang tidak menyerap, misa

lkan kertas, karton dan plastik

Konsistensi warna cenderung bervariasi khususnya pada water and solven based ink, sedangkan pada UV ink sangat stabil Bisa menggunakan tinta water base,

solven base dan UV

Dengan plate photopolymer dapat mencetak sampai jutaan impression Dengan adanya anilox roll, tidak banyak diperlukan penyetelan tinta seperti pada offset

Dapat mencetak motif yang tidak terputus (continuous) seperti misalnya bungkus kado, wall paper dan lain-lain

Dot gain cetak cukup tinggi

Dapat melakukan on-line hot stamping, die cutting, embossing dan screen printing

Dapat mencetak ke continuous rol sehingga mendukung mesin label yang bekerja secara automatic

1. Plate Photopolymer untuk Mesin Cetak Flexography Dipilih Sesuai dengan Spesifikasi Pekerjaan

diramu dengan dasar alkohol yaitu photopolymer. Salah satu teknik cetak tinggi yang menggunakan acuan dari karet yang dipasang pada silinder penekan dan barang yang akan dicetak berupa gulungan kertas, lembar

alumunium, plastik dan lain-lain dikenal dengan nama flexography. Tinta

cetak yang biasa digunakan pada mesin ini adalah tinta anilin, sehingga mesin cetak ini juga disebut mesin cetak anilin. Tinta anilin adalah cairan encer yang mengandung zat warna anilin dalam keadaan larut dan tidak membutuhkan distribusi.

Gambar 2: Prinsip kerja acuan cetak konvensional

Mesin cetak anilin kebanyakan terdiri dari penyangga rol sederhana, satu unit cetak bahkan lebih, dan juga tersedia alat pengeluaran. Mesin cetak anilin

adalah mesin cetak flexography yang memiliki beberapa silinder dan untuk

mencetaknya mempergunakan media kertas, plastik, karton dan yang lainnya. Biasanya jalannya media yang telah dicetak lalu digulung lagi. Acuan cetak anilin pada umumnya berupa blok-blok karet seperti stempel karet, yang ditempelkan pada silinder dan silinder cetak ini berputar mengenai silinder penekan dan di antara kedua silinder itu media yang akan dicetak dilintaskan. Pada (gambar 2) diperlihatkan skema gambar mesin fleksografi, dapat dijelaskan sebagai berikut :

A. Bak tinta, berfungsi menempatkan tinta untuk mencetak yang langsung mengenai silinder acuan cetak, dan dialihkan ke media cetak.

B. Tinta, tinta berfungsi untuk membentuk gambar pada media cetak sesuai dengan bentuk gambar pada acuan cetak. Tinta untuk flexo ini bersifat encer.

C. Rol tinta, terbuat dari logam atau logam dibungkus karet, rol tinta berfungsi untuk mengambil tinta dari bak tinta dan diteruskan ke rol penghantar.

D. Rol penghantar, untuk menghantarkan rol tinta ke acuan cetak. E. Silinder acuan, untuk menempelkan acuan cetak.

F. Acuan, dasar atau pola untuk mencetak, yang dibentuk dari penyinaran antara film dan polymer sehingga terbentuklah gambar pada acuan. G. Silinder tekan, berfungsi untuk menekan silinder acuan dan media cetak,

sehingga gambar akan berpindah secara maksimal pada media cetak. H. Bahan yang akan dicetak, merupakan media untuk mencetak, bisa

berupa kertas, plastik, karton dan lain sebagainya.

Pembuatan acuan cetak ada beberapa macam, menggunakan teknik dan peralatan yang berbeda. Teknik yang digunakan dengan cara dicungkil,

menggunakan alat pisau. Setelah dibuat gambar pada bahan karet diadakan pencungkilan satu-satu. Pada waktu menggambar harus diperhatikan bahwa gambar harus terbalik. Setelah pengcungkilan dengan pisau dapat dipasang pada pelat logam yang telah disediakan. Untuk pekerjaan ini digunakan karet yang ada bahan perekatnya. Apabila pengcungkilan dilakukan pada bahan yang dilapisi dengan kain kanvas, setelah selesai pengcungkilan, bagian-bagian yang tidak diperlukan dibuang dan sisanya tetap melekat pada kain (kanvas). Kemudian semuanya diangkat dan dilekatkan pada

silinder cetak. Vulkanisir, untuk membuat ilustrasi atau teks dengan

menggunakan media tembaga. Perbedaan klise ini dengan klise cetak tinggi

terletak pada bentuk gambarnya. Untuk cetak fleksography diperlukan klise

yang terbaca. Klise yang selesai dibuat ditempatkan pada alat vulkanisir dan dipanaskan dengan suhu 1400 C- 1500 C. Selanjutnya, bahan-bahan karet ditempatkan di atas klise, dan dalam keadaan panas karet tersebut ditekankan pada klise dengan ketinggian tertentu selama 1-1,5 menit, supaya karet menjadi lembek dan membentuk gambar sesuai dengan gambar pada klise, kemudian ditekan sepenuhnya selama 10 menit. Setelah mencapai waktu yang telah ditentukan, dikeluarkan dan dibiarkan dingin,

kemuadian dapat dipasang pada silinder cetak. Etsa, pencungkilan dan

vulkanisir tidak dapat diterapkan pada pembuatan acuan dengan bahan sintetis. Sehingga untuk penggunaan bahan sintetis harus dilakukan dengan teknik etsa. Untuk proses etsa ini awalnya harus disiapkan film dalam bentuk negatif, setelah didapatkan negatif, diadakan penyinaran pada pelat, kemudian dietsa.

Pembuatan film untuk cetak flexography sedikit berbeda dengan film offset.

Kalau pada offset harus terbaca dari punggung film, sedangkan pada flexography tidak terbaca. Hal ini disebabkan karena pada pada cetak offset,

menggunakan sistem pencetakan tidak langsung, sedangkan flexography

sistem cetaknya secara langsung. Tidak langsung dikarenakan sebelum dilakukan pencetakan pada media cetak, tinta dipindahkan terlebih dahulu ke blanket kemudian dari blanket baru dipindahkan ke media kertas atau

yang lain. Pada flexography tinta yang menempel pada acuan cetak yaitu photopolymer langsung dipindahkan ke media. Disamping itu pada flexography diperlukan pengurangan (distorsi) ukuran pada salah satu sisi

film yang searah dengan perputaran silinder, hal ini disebabkan faktor plate

photopolymer yang dipakai, sedangkan pada offset tidak. Pembuatan film bisa dilakukan dengan dua sistem yaitu konvensional dan elektronik.

2. Tahapan Proses, Film Negatif untuk Diperiksa dan Diuji Coba untuk Proses Pembentukan Gambar pada Photopolymer Fexography

Proses pembentukan gambar pada photopolymer ada beberapa cara, bisa dikerjakan secara konvensional, bisa dikerjakan secara elektronik. Konvensional harus melalui beberapa tahap diantaranya harus dipersiapkkan film untuk acuan pembentukan gambar pada polymer. Film disini dalam bentuk film negatif, tidak terbaca dari punggung. Pembuatan film sendiri bisa dikerjakan secara konvensional dan juga bisa dikerjakan secara digital. Secara konvensional dari segi peralatan, yang digunakan disini harganya relatif murah dibandingkan dengan yang elektronik, namun sistem ini sekarang sudah banyak ditinggalkan sesuai dengan perkembangan teknologi komputer, karena tahapan proses yang begitu panjang. Tahapan proses pembuatan film negatif ini sangat diperlukan untuk mendapatkan hasil masking yang tepat dan sempurna. Hasil dari masking film negatif bisa ditentukan dari peralatan dan proses pembuatan film. Peralatan dan bahan yang berkaitan dengan pembuatan film untuk mempersiapkan hasil gambar

baik dengan cara konvensional maupun dengan digital pada photopolymer

diantaranya:

a. Film Fotoreproduksi

Film yang baik untuk dipakai dalam pembuatan plate photopolymer mesin

cetak flexograpy adalah film dengan permukaan mat yang disebut mat

film. Dengan permukaan film yang mat ini, maka permukaan

menyebabkan hasilnya kurang bagus terutama pada huruf-huruf yang halus, dimana hasilnya bisa menipis.

b. Kamera Fotoreproduksi

Ada dua jenis kamera reproduksi yang umum digunakan dalam pemotretan di kamar gelap, yaitu kamera vertikal dan kamera horisontal. Kamera vertikal memerlukan ruangan yang lebih kecil dan juga harganya lebih murah. Namun mempunyai keterbatasan dalam ukuran. Maksimum ukuran film yang bisa dipakai adalah sekitar 50 cm x 60 cm. Sedangkan kamera horisontal bisa mencakup bidang film yang lebih luas, harganya lebih mahal dan memerlukan ruangan yang lebih luas juga. Kamera yang

baik untuk keperluan flexography adalah kamera yang memiliki

kemampuan untuk melakukan distorsi (pengurangan). Distorsi merupakan

keharusan dalam proses pencetakan sistem flexography. Seperti telah

diketahui jika tidak dilakukan distorsi pada film, maka hasil cetak yang

seharusnya bulat akan menjadi lonjong dan sebagainya. c. Screen atau Raster

Screen diperlukan jika dalam pekerjaan cetak berkaitan dengan tone atau

warna. Screen berfungsi untuk mengubah gambar nada penuh

(contineustone) ke gambar nada lengkap (halftone) atau raster. Screen itu sendiri ada yang berwarna abu-abu dan ada yang magenta, baik negatif maupun positif dengan kehalusan yang bervariasi dari 25 garis per

inch sampai dengan 200 garis per inch. Pemilihan screen dipengaruhi oleh

kemampuan cetak, demikian juga bahan yang akan dicetak. Cetak flexography untuk flexible packaging atau kertas yang permukaannya

halus dapat mencetak dengan kehalusan screen sampai 150 atau 175

garis per inch, sedangkan pada corrugated biasanya kehalusan yang

dipakai berkisar 65 garis per inch. d. Kontak Printer

Kadang-kadang suatu pekerjaan itu merupakan kombinasi antara line work, teks dan raster. Untuk menggabungkan semuanya ini menjadi satu lembar film yang utuh atau menggandakannya maka diperlukan kontak printer. Kontak printer ada dua jenis yaitu kontak printer tanpa kamar gelap dan kontak printer dengan kamar gelap. Perbedaan ini dikarenakan film yang dipakai yaitu daylight film dan ortho film. Kontak printer tanpa kamar gelap lebih mudah memakainya dan resiko kesalahannya lebih sedikit karena seperti namanya waktu bekerja tidak perlu di kamar gelap. Ukuran kontak printer juga bervariasi sesuai kebutuhan dari ukuran 40 cm x 50 cm sampai 150 cm x 250 cm. Kontak printer juga ada yang

mempunyai kemampuan untuk melakukan distorsi dengan harga yang

relatif mahal. e. Film Processor

Setelah film disinari baik dengan kamera maupun kontak printer, maka proses selanjutnya adalah pengembangan gambar. Pengembangan ini menggunakan bahan kimia yang disebut developer yang berfungsi menghilangkan lapisan pada film yang tidak terkena penyinaran. Pekerjaan ini dilakukan secara manual dengan bak atau dengan mesin. Pekerjaan manual ini memerlkan tenaga yang berpengalaman untuk menghasilkan hasil yang baik. Penggunaan film processor itu lebih mudah untuk menghasilkan hasil yang baik karena semuaya dikontrol oleh mesin itu sendiri. ada dua jenis film processor yang digunakan dalam proses linework atau screen, yaitu lith film processor dan rapid access film processor. Lith film processor sekarang sudah ditinggalkan karena prosesnya agak lambat, temperature developernya agak susah dikontrol. Saat ini hampir seluruh film processor yang ada di pasaran atau yang digunakan adalah rapid acces film processor, sistem ini sangat mudah dikontrol sehingga mendapatkan hasil yang lebih stabil dan prosesnyapun lebih cepat yaitu kurang lebih 3 menit.

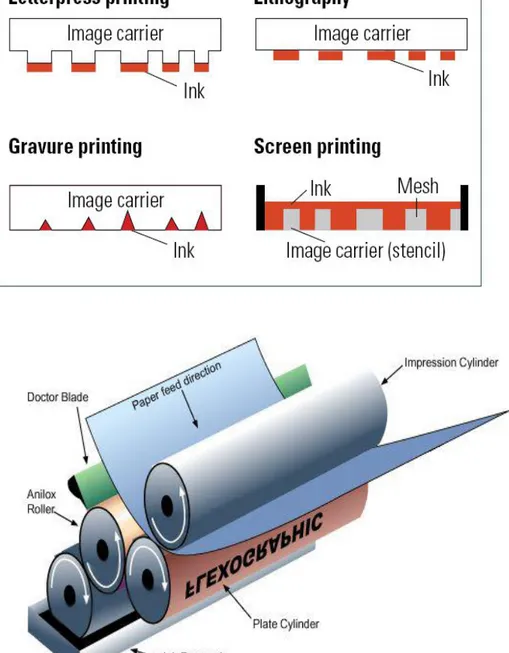

Alat ini sangat diperlukan dalam proses pembuatan film dan juga dalam proses cetak. Ada dua jenis densitometer yang dipergunakan, yaitu

refleksi dan transparansi. Densitometer Refleksi Alat ini disamping dipakai

pada proses cetak, juga dipakai dalam proses reproduksi dari model (foto) refleksi.

Dalam proses reproduksi ini densitometer refleksi digunakan untuk menentukan density highlight atau shadow model, dimana density ini akan berhubungan dengan penentuan penyinaran utama dan penyinaran

tambahan agar menghasilkan hasil yang baik. Densitometer Transparansi

Alat dini dipergunakan untuk mengontrol density film dan raster yang dihasilkan. Density film yang umumnya diperlukan dalam proses ini adalah diatas 4.0. Jika density fim tersebut di bawah 3.0 dapat menghasilkan plat yang kurang baik karena cahaya waktu penyinaran dapat menembus density tersebut. Disamping itu densitometer ini bisa dipakai untuk mengontrol kondisi processor, apakah sudah normal atau belum. Karena hasil yang baik bukan hanya diakibatkan faktor penyinaran pada kamera ataupun kontak printer tetapi juga film processor.

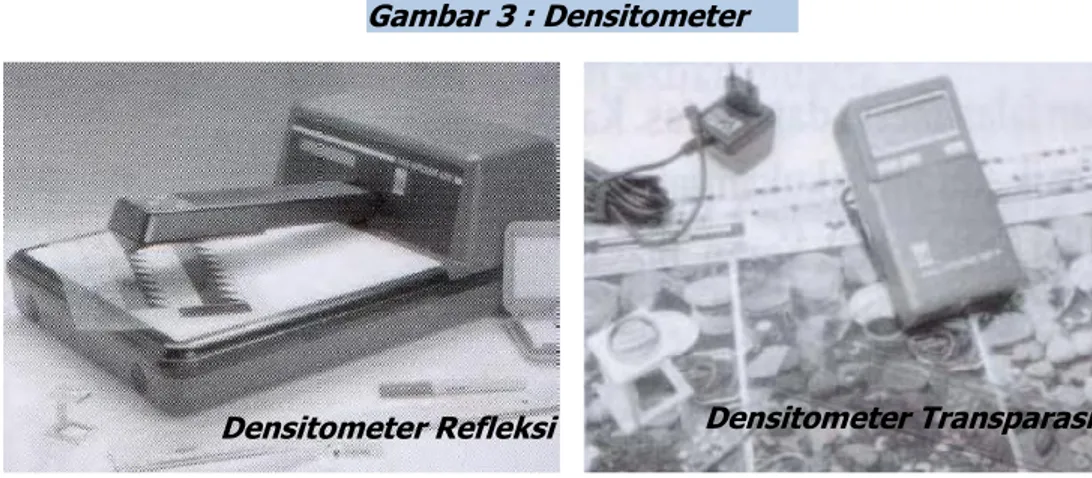

g. Pembuatan Film secara Elektronik

Dengan kemajuan teknologi komputer dengan segala perangkat lunaknya

saat ini memungkinkan para graphic designer bekerja lebih cepat dan

hasil lebih akurat. Demikian juga dalam pembuatan film jadi lebih mudah.

Peralatan yang diperlukan adalah imagesetter, film processor dan

Gambar 3 : Densitometer

Densitometer Transparasi Densitometer Refleksi

densitometer yang mempunyai fungsi sama seperti dalam sistem

konvensional. Imagesetter, peralatan ini harganya relatif mahal jika

dibandingkan dengan kamera dengan ukuran yang sama, namun hasilnya lebih akurat dan lebih cepat dibandingkan reproduksi dengan kamera. Karena imagesetter ini berfungsi sebagai output film yang bisa menghasilkan film positif atau negatif dengan kehalusan raster sesuai dengan yang diinginkan. Ada 3 jenis imagesetter yang ada di pasaran pada saat ini, yaitu jenis kapstan, jenis external drum dan internal drum.

Kapstan image setter, umumnya berukuran kecil, lebar maksimum yang ada sampai saat ini adalah maximum 63 cm dan harganya relatif lebih murah dibandingkan dengan external drum atau internal drum dalam ukuran yang sama. Dan jenis kapstan ini dapat memproses film yang panjangnya melebihi 2,5 m tanpa sambungan. Film yang digunakan disini

dalam bentuk roll. External drum magesetter, ukuran bisa mencapai 2m x

2,5 m. Film yang akan diexpose ditempelkan pada bagian luar dari drum.

Film yang digunakan bisa berupa roll atau sheet. Internal drum, ukuran

maksimum yang ada sampai saat ini adalah sekitar 80 cm x 120 cm. Dalam hal ini film akan menempel pada bagian dalam dari pada drum, dan film yang dipakai umumnya bentuk roll.

h. Pembentukan Gambar pada Plate Photopolymer dengan Menggunakan Teknologi Computer to Plate (CtP)

Seiring berkembangnya teknologi, pembuatan acuan untuk cetak fleksography tidak lagi melalui film tetapi dari komputer langsung jadi

acuan atau yang dikenal dengan teknologi CtP (Computer to Pelat),

teknologi ini memanfaatkan teknologithermal pada waktu imaging.

Gambar 5 : Sleeve (seamless)

Dengan teknologi CtP ini, pembuatan pelat flekso secara digital, sehingga

untuk cetak fleksography mampu menghasilkan pelat yang lebih konsisten

dan terkontrol, yang pada akhirnya menghasilkan mutu cetak yang lebih baik. Dengan tidak digunakannya film berarti penghematan dalam waktu pemrosesan pelat dan meningkatnya konsistensi serta waste pelat.

Teknologi ini juga mampu meningkatkan mutu cetak flekso karena

konsistensi dan repeatability dari pelat yang dihasilkan. Dibandingkan

dengan pembuatan pelat secara konvensional, pelat yang dihasilkan memberi berbagai keunggulan, antara lain :

1. Highlight lebih halus, reproduksi dot yang konstan menjamin peralihan

antar nada yang lebih smooth tanpa terjadi dropout.

2. Jangkauan nada, reproduksi dot yang lebih tajam memperlebar

jangkauan nada yang dihasilkan sehingga menghasilkan highlight yang

lebih terang, warna yang lebih kaya, serta detail yang lebih terbuka

3. Mengurangi dot gain, karena tidak menggunakan film, berarti tidak

terbentuk dot gain pada waktu pembuatan pelat, yang menyebabkan

daerah shadow menjadi lebih terbuka dengan detail lebih baik.

Pekerjaan garis juga menjadi lebih tajam, demikian pula model diapositif akan tercetak lebih bersih.

Selain keuntungan yang tersebut diatas, manfaat lain ialah konsistensi dari pelat ke pelat, serta kemampuan pelat digital untuk menghasilkan lapisan tinta yang sesuai dengan menghasilakn cetakan yang bersih. Dibandingkan pelat konvensional, pelat digital mampu menghasilkan warna secara lebih cepat, memberikan kepada operator toleransi cetakan yang lebih tinggi, menyempurnakan register, serta mengurangi masa henti mesin untuk membersihkan pelat. Dengan hasil yang lebih bersih dan pelat yang lebih akurat memungkinkan mesin cetak dijalankan lebih cepat sehingga meningkatkan hasil produksi.

Sistem digital memiliki keunggulan bahkan sebelum pembuatan pelat dimulai. Salah satu keunggulan bahkan sebelum pembuatan pelat dimulai, yaitu dapat memeriksa integritas dari keseluruhan file, serta melakukan manipulasi yang diiginkan di layar monitor. Pada pembuatan pelat fleksografi konvensional, film negatif merupakan titik sentral untuk melaksanakan pemeriksaan atas file, mutu dan kesalahan yang mungkin saja terjadi. Kesalahan sering disadari setelah pelat selesai dibuat atau

bahkan setelah pelat tercetak. CreoScitex mengembangkan teknologi

imaging thermal dengan sistem CtP ThemoFlex, secara khusus

mengembangkan perangkat lunak kemasan TIFF Front End untuk

memenuhi proses pengontrolan data, serta kehandalan yang dibutuhkan

pada industri cetak flexography. Dengan TIFF Front End, dapat menjamin

ketepatan pracetak dan pelat yang akan dihasilkan berdasarkan data yang sudah diraster. Ini berarti bahwa ketika imaging dilakukan cukup sekali saja. Teknologi ini juga mengoptimalkan penggunaan material, meminimalkam waktu pemrosesan serta melakukan pemindahan file secara cepat dan efisien pada keseluruhan proses. Untuk memenuhi kebutuhan

akan cetak flekso, CreoScitex membuat ukuran beragam, seri platesetter

ThermoFlex, antara lain :

1. ThermoFlex 2630 dan ThermoFlex 2630V untuk mesin cetak dengan web sempit

2. ThermoFlex 4045 untuk mesin cetak ukuran medium

3. ThermoFlex 5067 dan Themoflex 5280 untuk mesin cetak flekso

berukuran besar.

Pelat polymer mempunyai kualitas yang bermacam-macam. Kualitas itu ditentukan dari bahan pembuatan polymer dan juga proses penyinaran polymer. Ada pelat photopolymer yang dikerjakan dengan cara manual dan juga ada plate photopolymer yang dikerjakan secara digital. Kualitas hasil tentu akan berbeda karena proses yang berbeda. Dengan proses manual ada beberapa teknik yaitu dengan teknik mencungkil, vulkanisir, etsa. sedangkan secara digital, ada teknik digital imaging thermal dengan sistem CtP thermoflex. Pengguna polymer bisa menentukan menggunakan teknik yang mana untuk pekerjaan pembuatan acuan flexography ini. Jika kualitas hasil maka digital imaging thermal atau dengan menggunakan sistem CtP yang hasilnya benar-benar sempurna. Teknologi ini juga mengoptimalkan penggunaan material, meminimalkam waktu pemrosesan serta melakukan pemindahan file secara cepat dan efisien pada keseluruhan proses. Bisa disimpulkan bahwa pemilihan polymer berdasarkan tebal tipis polymer yang didasarkan pada media untuk mencetak, proses pembuatan film dan proses pengembangan film yang akhirnya akan dijadikan acuan.

B. Keterampilan yang Diperlukan Dalam Memilih dan Tahapan Proses Plate Pemilihan dan tahapan proses dalam pembuatan plate pgotopolymer, memerlukan beberapa tahap. Tahapan ini dilakukan mulai dari persiapan pemilihan polymer, pembuatan film, pengembangan film dan pemeriksaan hasil film.

1. Memilih dan tahapan proses plate.

Tahapan proses dan memilih photopolymer yang sesuai dengan spesifikasi pekerjaan :

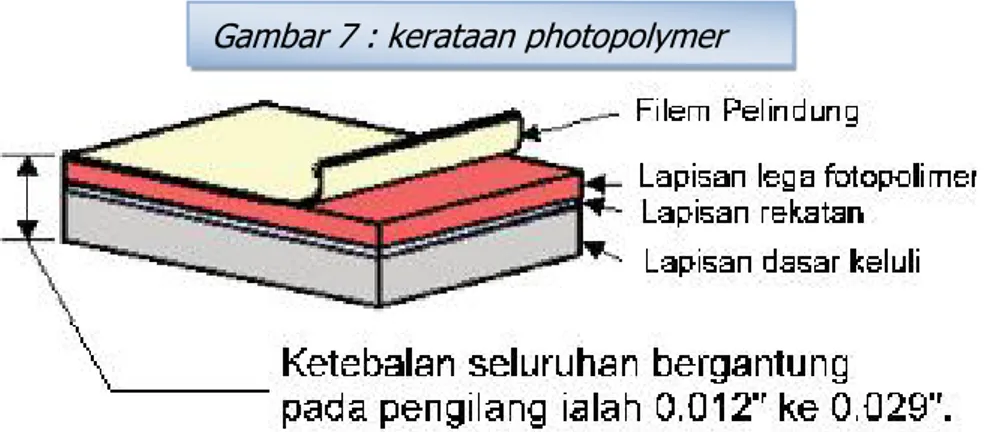

a. Ketebalan dari pada photopolymer bisa untuk menentukan media yang akan dipergunakan untuk mencetak. Ketebalan polymer antara 0,2 – 0,7 ml, dan ketebalan ini berpengaruh pada media yang digunakan. Misal untuk media plastik menggunakan ketebalan polymer yang paling tipis, media kertas menggunakan polymer yang sedang dan untuk karton menggunakan

b. Tahapan proses pembuatan film negatif sangat diperlukan untuk

mendapatkan hasil masking yang tepat dan sempurna jika ada revisi pada

film. Hasil dari masking film negatif bisa ditentukan dari peralatan dan

proses pembuatan film. Peralatan dan bahan yang berkaitan dengan pembuatan film untuk mempersiapkan hasil gambar baik dengan cara

konvensional maupun dengan digital pada photopolymer.

c. Tahapan proses pembuatan plate photopolymer, mesin yang digunakan untuk penyinaran, bahan polymer yang digunakan, cairan pengembangan yang digunakan, proses pengeringan dan perawatan terhadap photopolymer. Proses ini apakah dengan menggunakan cara manual atau digital, karena akan menentukan kualitas hasil yang berbeda.

2. Mengoperasikan kamera fotoreproduksi atau image setter untuk proses pembuatan film negatif sebagai pembentuk gambar pada photopolymer.

Proses pembuatan film untuk persiapan plate photopolymer bisa menggunakan kamera reproduksi, tetapi bisa juga menggunakan imagesetter. Untuk proses kerja kamera reproduksi sebagai berikut:

a. Persiapkan model untuk pembuatan film (bisa dengan hasil print)

b. Nyalakan kamera fotoreproduksi (atur skala, diafragma, waktu penyinaran) c. Pasang model pada bidang model kamera

d. Matikan lampu TL pada ruangan dan bekerja dengan lampu merah e. Pasang film pada bidang film kamera sesuai posisi pemasangan model f. Lakukan penyinaran film dengan waktu yang telah ditentukan

g. Proses penyinaran selesai, masukkan film pada box hitam agar film tidak terbakar

h. Lakukan proses pengembangan

Untuk proses kerja menggunakan image setter sebagai berikut: i. Siapkan alat dan bahan untuk proses pembuatan film negatif j. Cek file gambar untuk model yang akan disinari ke film

k. Persiapkan file pada komputer untuk siap proses penyinaran ke image setter

l. Persiapkan cairan kimia pengembangan pada mesin prosessor (developer, stopbath dan fixer)

m. Nyalakan mesin image setter

n. Pasang film pada mesin image setter

o. Transfer file gambar yang akan diproses ke mesin image setter

p. Proses penyinaran dengan image setter, dengan waktu yang telah ditentukan

q. Selesai penyinaran, ambil film yang ada didalam tabung hitam r. Matikan mesin image setter

s. Masukkan film hasil penyinaran ke prosesor film untuk proses pengembangan film, yang cairan kimianya sudah siap

t. Selesai pengembangan, periksadensity film dengan densitometer

u. Film siap dijadikan model untuk proses penyinaran keplate photopolymer Untuk melakukan penyinaran menggunakan imagesetter, mesin harus dikalibrasi secara rutin untuk menjaga kualitas film sparasi. Dan alat ukur yang digunakan untuk kalibrasi adalah densitometer film. Yang harus diperhatikan untuk memeriksa kualitas film antara lain, register (ketepatan), density (kepekatan) dan lenearisasi dot (raster).

3. Melakukan proses pengembangan film dengan cairan kimia pengembangan film.

Tahap berikutnya setelah dilakukan penyinaran pada film, maka dilakukan proses pengembangan film. Proses pengembangan film ini bisa dilakukan secara konvensional dan juga bisa secara digital. Secara konvensional bisa dilakukan dengan langkah kerja sebagai berikut:

a. Bawa film yang ada pada box hitam ke ruang pengembangan film

b. Lakukan pencampuran bahan kimia pengembangan mulai dari developer dan fixer

c. Lakukan pengembangan film pada tray/bak pengembangan developer sampai dengan muncul gambar pada film yang sifatnya masih semu dengan density yang sudah memenuhi.

d. Lakukan proses berikutnya yaitu masukkan film pada cairan stopbath yang fungsinya untuk menghentikan proses developer secara sementara.

e. Lakukan proses berikutnya yaitu masukkan pada cairan fixer yang fungsinya untuk memantapkan film dan menghilangkan perak halogenida yang terkena penyinaran.

f. Proses terakhir bilas dengan air agar film menjadi bersih dari cairan kimia pengembangan.

g. Lakukan pengeringan pada film, maka film siap untuk dijadikan acuan untuk pembuatan polymer

Sedangkan untuk proses secara digital bisa langsung menggunakan film processor yang bekerjanya lebih cepat dan hasilnya dipastikan lebih konsisten. Proses digital film processor sebagai berikut:

a. Siapkan film yang akan dikembangkan.

b. Masukkan cairan developer, fixer pada bak film prosessor dengan perbandingan dan suhu cairan yang telah ditentukan.

c. Nyalakan prosesor film.

d. Masukkan film hasil penyinaran pada prosesor film

e. Proses pengembangan dengan mesin prosesor film berlangsung

f. Ambil hasil film yang sudah kering dan siap untuk dijadikan acuan untuk pembuatan plate photopolymer.

Dari kedua proses kerja pengembangan film tersebut sudah bisa dibedakan dan disimpulkan bahwa dari proses dan waktu pengerjaannya. Dan yang pasti kualitas hasil pada film yang sangat berbeda.

4. Melakukan proses pengecekan kepekatan pada film dengan menggunakan densitometer.

a. Nyalakan tombol on pada densitometer b. Kalibrasi terlebih dahulu densitometer

c. Kalibrasi dilakukan menggunakan kalibrasi refference yang ada

d. Atur berapa warna yang akan digunakan dengan mengubah nilai pada tombol densitometer

e. Setelah selesai mengkalibrasi, tempatkan densitometer diatas warna yang akan diukur, yaitu pada warna hitam bagian film.

f. Tekan, dan jika bunyi telah selesai, densitas warna akan muncul dilayar (display)

g. Tahap pemeliharaan, tempatkan densitometer pada permukaan yang datar, bersihkan bagian optik setelah digunakan menggunakan kertas lensa atau tissue, kemudian tempatkan pada keadaan yang kering dan tidak lembab. C. Sikap Kerja yang Diperlukan Dalam Memilih dan Tahapan Proses Plate

Harus bersikap secara:

1. Cermat dan teliti dalam mengidentifikasi dan mengelompokkan bahan/ perlengkapan dan media pembelajaran.

2. Taat asas dalam mengaplikasikan cara, langkah-langkah, panduan, dan pedoman yang dilakukan pada saat penyusunan rencana pembelajaran.

3. Berpikir analitis serta evaluatif waktu mengisi checklist kesiapan bahan/perlengkapan dan media/sarana pembelajaran.

BAB III

MEMBUAT PLATE PHOTOPOLYMER

A. Pengetahuan yang Diperlukan Dalam Membuat Plate Photopolymer Pelat fotopolimer adalah pilihan penting untuk siapa saja yang hendak menghasilkan pelat sendiri dalam rumah (in house). Pelat (cliché) pad printing

fotopolimer dimajukan dari produk fotopolimer letterpress. Dibuat dari lapisan

bahan fotopolimer plastik atau keluli

Pelat seperti ini sangat ekonomis, untuk menghasilkan pelat (cliché) dalam rumah untuk jangka pendek dan kerja praktis. Pencetakan skrin telah mengambil bagian yang besar di pasaran, tetapi pad printing untuk disk gambar masih biasa. Di sini,

pad printing dapat menghasilkan sampai dengan 50000 untuk empat warna bukan masalah yang luar biasa. Untuk mencapai cetakan selama ini dengan pelat (cliché) fotopolimer, kualitas dan pemprosesan yang amat berhati hati diperlukan.

Setiap kelompok bahan fotopolimer perlu diperiksa dan kadar washout perlu

dipakai. Dalam ketajaman sinar akan mengubah sepenuhnya keseimbangan warna gambar tercetak. Pelat yang tidak tersinari dan disimpan dalam lingkungan humidity-regulated dapat mengelakkannya daripada menghilangkan keupayaan peleraiannya.

Pengesetan pencetakan biasa memerlukan permulaan proses yang baik, tetapi tidaklah seperti situasi ini. Dengan mengikuti arahan pengilang, seseorang patut mendapat keputusan yang baik. Keperluan lingkungan, kesehatan serta keselamatan, dan peralatan menjadikan kebanyakkan bengkel pad printing tidak pratikal untuk menghasilkan pelat (cliché) keluli tersinari sendiri. Jangka waktu

pelat fotopolimer menjadi tidak konsisten. Dengan dakwat two-component,

sebagai contoh, dakwat kadang-kala mempunyai kesukaran untuk membersihkan

pelat setelah lejang doctorblade Apabila menggunakan pelat fotopolimer untuk

menghasilkan contoh, perlu diambil perhatiannya yang ketebalan garis dalam gambar tercetak mungkin boleh ditinggikan sekiranya positif yang sama digunakan untuk menghasilkan pelat keluli untuk larian pengeluaran. Dua jenis pelat fotopolimer adalah washout air dan alkohol/air.

Pelat washout air, setelah penyinaran kemudian dilakukan pengembangan gambar dengan menggunakan air tanpa bahan tambahan. Pelat jenis ini adalah environmentally friendly disebabkan polimer tak tersinari ini yang washout pada

saat development adalah biodegradable. Secara mekanikal pelat fotopolimer

alkohol/air lebih robust dari pada polimer washout air. Tetapi pada saat

menggunakan cairan washout alkohol/air, pengaliran udara yang baik diperlukan untuk melindungi pekerja dari resiko yang amat bahaya. Seperti juga dengan penggunaan pelat (cliché) keluli, skrin tint, perbedaan yang kelihatan pada penggunaan pelat (cliché) fotopolimer yaitu cara pelat ini dipasang pada mesin. Biasanya, pelat fotopolimer dipegang dalam tempat melalui pemegang pelat

tanpa membuat cacat permukaan pelat. Doctor blade yang fleksibel dapat meminimumkan penggunaan pelat (cliché). Platemaking untuk pad printing adalah mudah dan cepat. Cara pembuatannya sama seperti pencetakan skrin atau bilik skrin. Untuk membuat kuantitas pelat yang baik, disarankan untuk menyediakan suatu unit washout automatik. Bagaimanapun, mereka membasuh pelat (cliché) secara manual dengan menggunakan pad “plush” – suatu pad lembut dengan gentian kira-kira 4 mm (0.16 in.) panjang yang kadangkala digunakan alternatif sebagai berus cat. Bahan dan peralatan yang digunakan untuk menggambar pelat fotopolimer adalah:

Unit penyinaran cahaya UV dengan vakum

Sink washout

Pad plush

Ketuhar (sehingga 212oF atau 100oC)

Skrin tint

Cairan washout

Botol himpitan

Plat peka cahaya

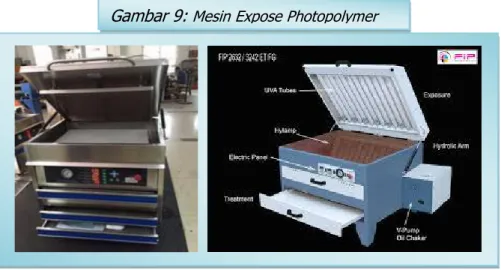

1. Proses PenyinaranPlate Photopolymer

Unit penyinaran tidak semestinya besar seperti yang digunakan dalam pencetakan skrin, walaupun boleh menggunakan peralatan penyinaran yang sama untuk kedua proses ini, biasanya bengkel pad printing mempunyai unit

penyinaran benchtop yang lebih kecil dengan penutup plastik fleksibel yang

dipegang dengan suatu vakum (sama seperti selimut pada sistem penyinaran skrin). Gunakan skrin tint 80 garis/cm (200 garis/in.) dengan ukuran dot antara 0.02 – 0.03 mm (0.8 –1.2 mils.) Pelat fotopolimer peka cahaya perlu dilindungi dari cahaya UV. Tingkap dan lampu perlu ditutup dengan kuning atau lutsinar film lindungan UV di ruangan di mana pelat akan dioperasikan.

(sebaiknya menggunakan darkroom dengan keadaan cahaya pengaman).

Simpan pelat peka cahaya dalam pembungkus light-proof, melindunginya dari

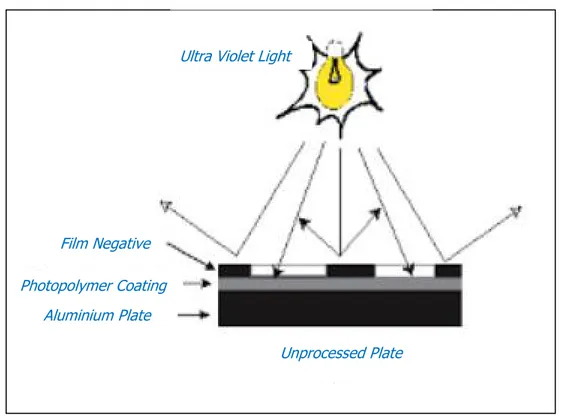

Penyinaran polymer awalnya harus dipersiapkan film negatif, Beberapa teknik pembuatan film negatif untuk proses persiapan pembentukan gambar pada photopolymer bisa dikerjakan secara konvensional, bisa dikerjakan secara elektronik. Secara konvensional harus melalui beberapa tahap diantaranya harus dipersiapkkan film untuk acuan pembentukan gambar pada polymer. Film disini dalam bentuk film negatif, tidak terbaca dari punggung. Dalam pembuatan film dengan menggunakan kamera vertikal atau horisontal. Dikembangkan dengan cairan developer, stopbath dan fixer. Hasil yang pasti kurang baik dibandingkan dengan proses secara digital. Baru mendapatkan film yang siap untuk pembentukan gambar pada polymer. Secara elektronik, proses pembentukan film dengan menggunakan image setter atau komputer to film. Proses ini dilakukan secara digital, tanpa menggunakan kamera reproduksi. File dari komputer langsung print ke imagesetter dan proses pengembangan dengan prosesor film. Hasil lebih stabil dan prosesnya lebih cepat dibandingkan dengan cara konvensional.

Proses selanjutnya adalah penyinaran polymer dengan tahap awal

Ultra Violet Light

Film Negative Photopolymer Coating

Aluminium Plate

Unprocessed Plate Gambar 8 : Proses Penyinaran

berbeda, karena polimer dicetak langsung sedangkan plate offset proses mencetaknya tidak langsung yang harus melalui blanket terlebih dahulu. Film dipasang pada plate dalam keadaan terbalik/mirror supaya mendapatkan hasil cetak yang terbaca. Tahap berikutnya adalah back expose selama kurang lebih 2 menit pada bagian punggung polimer yang diexpose, bertujuan untuk melunakkan polymer agar lebih mudah membentuk gambar pada saat penyinaran utama. Berikutnya tahap main expose selama 10-15 menit yaitu pembentukan gambar pada photopolymer. Tahap washout selama 3 menit untuk merontokkan bagian non image agar terbentuk relief. Tahap drying selama kurang lebih satu jam agar bagian image dari polimer menjadi keras dan menghilangkan bekas solvent (cairan untuk mencuci polimer, basis minyak). Tahap angin-angin, treat, post expose untuk mengawetkan polimer. Setelah selesai sampai proses terakhir polimer, cek QC agar tidak ada salah saat proses jalannya cetak.

Gambar 10: ContohPhotopolymer

Skema proses menggunakan penyinaran manual:

“Menggunakan mesin main exposure proses Film negative lapisi OPV -tuang resin – lapisi base film (plastic khusus) - iron bar ditepi mesin - tutup mesin (ketebalan otomatis sesuai) – penyinaran”

Dengan perkembangan teknologi saat ini, proses secara manual sudah jarang digunakan, mulai banyak yang menggunakan teknologi digital. Perkembangan teknologi yang berubah adalah peralatan yang digunakan, sedangkan proses pembuatannya sama. Sehingga menghasilkan output yang sama.

2. Proses Pengembangan Plate Photopolymer

Tahap berikutnya dalam pembuatan polymer setelah penyinaran adalah tahap pengembangan. Dalam proses pengembangan biasanya menggunakan mesin Autowash yang terpisah dengan mesin penyinaran, mesin tidak satu paket dengan unit penyinaran dan unit pengeringan. Semua ini jika menggunakan jenis mesin yang manual. Akan tetapi jika menggunakan mesin jenis digital antara proses penyinaran, pengembangan dan pengeringan berkaitan, langsung dalam satu proses sehingga membutuhkan waktu yang lebih cepat. Seperti halnya dengan pembuatan acuan cetak yang lain, maka dalam proses pengembangan plate polymer ini juga menggunakan cairan kimia pengembangan. Secara umum cairan pengembang untuk polymer menggunakan flexowash untuk basis air dan solvet untuk basis minyak.

3. Proses pengeringanplate photopolymer

Tahap akhir dari proses pembuatan plate photopolymer adalah tahap pengeringan (drying) yang fungsinya untuk menguatkan pelat sehingga pelat bertahan lebih lama. Proses pengeringan ada beberapa tahap, pertama menggunakan mesin wetcure bahan kimia yang digunakan detec powder, proses penguatan awal campuran air + detec powder +sinar UV bertujuan untuk proses penguatan awal dari polymer. Kedua proses menggunakan mesin hiting, bertujuan untuk mengeringkan polymer. Ketiga proses pemantapan menggunakan mesin dry cure dengan sinar UV yang bertujuan untuk menjadikan polymer menjadi lebih kuat, lebih kering dan lebih mantap. Tahap akhir dari proses pengeringan polymer ini bisa disebut dengan istilah post expose.

Cairan solvent untuk proses pengembangan yang dimaksud bahwa cairan ini ditambahkan karena polymer dipersiapkan untuk mencetak dalam media plastik. Jika media cetak yang digunakan dari kertas, kardus dan yang sejenis, maka cairan kimia pengembangan yang digunakan yang berbasis air. Perbedaan mutu hasil dari proses pembuatan polymer secara konvensional

dan digital sangat berbeda. Pada pembuatan pelat fleksografi konvensional, film negatif merupakan titik sentral untuk melaksanakan pemeriksaan atas file, mutu dan kesalahan yang mungkin saja terjadi. Kesalahan sering disadari setelah pelat selesai dibuat atau bahkan setelah pelat tercetak. Sistem digital memiliki keunggulan bahkan sebelum pembuatan pelat dimulai. Salah satu keunggulan bahkan sebelum pembuatan pelat dimulai, yaitu dapat memeriksa integritas dari keseluruhan file, serta melakukan manipulasi yang diiginkan di layar monitor. Mampu menghasilkan pelat yang lebih konsisten dan terkontrol, yang pada akhirnya menghasilkan mutu cetak yang lebih baik. Dengan tidak digunakannya film berarti penghematan dalam waktu pemrosesan pelat dan meningkatnya konsistensi serta waste pelat. Teknologi ini juga mampu

meningkatkan mutu cetak flekso karena konsistensi dan repeatability dari

pelat yang dihasilkan.

B. Keterampilan yang diperlukan dalam membuat plate photopolymer Keterampilan yang diperlukan dalam membuat plate photopolymer, ada beberapa diantaranya adalah:

1. Mengidentifikasi bahan dan perlengkapan untuk pembuatan plate photopolymer.

Dalam mengidentifikasi perlengkapan dan bahan diperlukan pemahaman tentang jenis dan fungsi dari perlengkapan dan bahan tersebut. Sehingga mampu menggunakan perlengkapan sesuai dengan manfaat dan proses yang tepat. Langkah tersebut adalah:

a. Persiapkan bahan dan perlengkapan untuk pembuatan plate photopolymer. b. Kelompokkan perlengkapan untuk pembuatan plate photopolymer

tersebut sesuai dengan fungsinya.

c. Jelaskan dan gunakan perlengkapan untuk pembuatan plate photopolymer tersebut sesuai dengan fungsinya.

Tahap pembuatan photopolymer dilakukan persiapan awal yaitu pembuatan film untuk acuan gambar dalam pembuatan photopolymer, dalam pembuatan film bisa dilakukan baik secara konvensional atau digital. Berikut dijelaskan beberapa tahap kerja dari pembuatan film secara digital:

a. Siapkan alat dan bahan untuk proses pembuatan film negatif b. Cekfile gambar untuk model yang akan disinari ke film

c. Persiapkan file pada komputer untuk siap proses penyinaran ke image setter

d. Persiapkan cairan kimia pengembangan pada mesin prosessor (developer, stopbath dan fixer)

e. Nyalakan mesin image setter

f. Pasang film pada mesinimage setter

g. Transfer file gambar yang akan diproses ke mesin image setter

h. Proses penyinaran dengan image setter, dengan waktu yang telah ditentukan

i. Selesai penyinaran, ambil film yang ada didalam tabung hitam j. Matikan mesinimage setter

k. Masukkan film hasil penyinaran ke prosesor film untuk proses pengembangan film, yang cairan kimianya sudah siap

l. Selesai pengembangan, periksa density film dengan densitometer Film siap dijadikan model untuk proses penyinaran ke plate photopolymer Tata cara penyinaran yang benar adalah amat mudah:

1. Keluarkan film pelindung dari pelat.

2. Letakkan pelat pada dasar vakum unit penyinaran. 3. Letakkan positif di atas, emulsi dibagian bawah.

4. Lepaskan pelindung plastik di sepanjang pelat dan positif. Pastikan tidak creases atau wrinkles pada pelindung.

5. Hidupkan vakum. Pastikan yang positif adalah licin dan ke semua gelombang udara telah disingkirkan dari bagian pelat.

6. Atur waktu dan penyinaran pelat. Eksperimen harus dijalankan untuk mendapatkan waktu penyinaran yang betul dalam bengkel.

7. Oleng balik pelindung dan pindahkan positif, kemudian bukakan unit dan matikan vakum.

8. Untuk pelat terskrin di mana skrin tint tidak dimasukkan bersama dalam artwork, letakkan positif skrin pada plat, emulsi dibagian bawah. Ulangi tata cara penyinaran di atas.

Langkah kerja penyinaran plate photopolymer secara digital :

1. Siapkan file desain yang akan di proses ke photopolymer pada komputer 2. Masukkan file ke komputer RIP untuk proses raster

3. Nyalakan mesin CTP thermoflex

4. Masukkan polymer yang akan disinari ke dalam mesin dengan emulsi diatas

5. Pilih file pada komputer untuk siap print ke polymer 6. Print file dari komputer ke polymer (proses penyinaran)

7. Selesai proses penyinaran, lakukan pengembangan polymer pada prosessor mesin pengembangan polymer

8. Keringkan polymer pada mesin pengering polymer

Demikian proses penyinaran polymer dengan cara manual maupun dengan cara digital dengan mesin CtP Thermoflex.

3. Melakukan proses pengembangan photopolymer dengan benar, baik menggunakan cara manual atau digital.

Proses pengembangan pada photopolymer bisa dikerjakan dengan cara manual maupun digital. Manual dan digital dibedakan dari alat yang digunakan. Proses yang lakukan sama karena hasil akhir juga sama, yaitu produk acuan cetak yang berupa photopolymer yang sudah dikembangkan. Dalam proses pengembangan ini apabila dilakukan secara digital, sangat mudah dan cepat. Prosesnya yaitu sudah dalam satu mesin penyinaran, pengembangan sampai dengan pengeringan. Pada saat proses penyinaran langsung dalam mesin yang sama sudah mendapatkan output berupa polymer yang sudah dikembangkan dan kering. Untuk membedakan proses

secara digital dan manual berikut ini langkah kerja untuk proses pengembangan pada plate photopolymer:

a. Lepaskan film negatif dari polymer

b. Masukkan pelat ke mesin pengembangan

c. Proses pengembangan polymer dengan mesin autowas pada cairan solvent, washout selama kurang lebih 3 menit yang fungsinya untuk merontokkan bagian non image agar terbentuk reliefnya

4. Melakukan proses pengeringan dengan benar, baik menggunakan cara manual atau digital.

Proses pengeringan pada photopolymer bisa dikerjakan dengan cara manual maupun digital. Manual dan digital dibedakan dari alat yang digunakan. Proses yang lakukan sama karena hasil akhir juga sama, yaitu produk acuan cetak yang berupa photopolymer yang sudah benar-benar kering. Dalam proses pengeringan ini apabila dilakukan secara digital, sangat mudah dan cepat. Prosesnya yaitu sudah dalam satu mesin penyinaran, pengembangan sampai dengan pengeringan. Pada saat proses penyinaran langsung dalam mesin yang sama sudah mendapatkan output berupa polymer yang sudah kering. Untuk membedakan proses secara digital dan manual berikut ini langkah kerja untuk proses pengeringan pada plate photopolymer:

a. Keringkan (drying) selama kurang lebih 1 jam agar bagian image dari polymer menjadi keras, dan bekas solvent hilang (cairan untuk mencuci polymer basis minyak)

b. Dan untuk menjadikan polymer menjadi awet, ada tahap angin-anginkan polymer.

c. Tahap treatment supaya polymer menjadi lebih awet dan kuat.

d. Tahap post expose supaya polymer menjadi lebih kuat dan kering, sehingga bisa tahan lama.

C. Sikap kerja yang diperlukan dalam membuat plate photopolymer Harus bersikap secara:

1. Cermat dan teliti dalam mengidentifikasi dan mengelompokkan bahan/ perlengkapan dan media pembelajaran.

2. Taat asas dalam mengaplikasikan cara, langkah-langkah, panduan, dan pedoman yang dilakukan pada saat penyusunan rencana pembelajaran.

3. Berpikir analitis serta evaluatif waktu mengisi checklist kesiapan bahan/perlengkapan dan media/sarana pembelajaran.

BUKU KERJA PENJELASAN UMUM

Pengembangan Keprofesian Berkelanjutan berbasis kompetensi mengharuskan proses pelatihan memenuhi unit kompetensi secara utuh yang terdiri atas pengetahuan, keterampilan, dan sikap kerja. Dalam buku informasi membuat plate photopolymer untuk mesin flexography telah disampaikan informasi apa saja yang diperlukan sebagai pengetahuan yang harus dimiliki untuk melakukan praktik/keterampilan terhadap unit kompetensi tersebut. Setelah memperoleh pengetahuan dilanjutkan dengan latihan-latihan guna mengaplikasikan pengetahuan yang telah dimiliki tersebut. Untuk itu diperlukan buku kerja membuat plate photopolymer untuk mesin flexography ini sebagai media praktik dan sekaligus mengaplikasikan sikap kerja yang telah ditetapkan karena sikap kerja melekat pada keterampilan. Adapun tujuan dibuatnya buku kerja ini adalah:

1. Prinsip pelatihan berbasis kompetensi dapat dilakukan sesuai dengan konsep yang telah digariskan, yaitu pelatihan ditempuh elemen kompetensi per elemen kompetensi, baik secara teori maupun praktik;

2. Prinsip praktik dapat dilakukan setelah dinyatakan kompeten teorinya dapat dilakukan secara jelas dan tegas;

3. Pengukuran unjuk kerja dapat dilakukan dengan jelas dan pasti.

Ruang lingkup buku kerja ini meliputi pengerjaan tugas-tugas teori dan praktik per elemen kompetensi dan kriteria unjuk kerja berdasarkan SKKNI membuat plate photopolymer untuk mesin flexography. Ruang lingkup buku kerja ini meliputi pengerjaan tugas-tugas teori dan praktik per elemen kompetensi dan kriteria unjuk kerja berdasarkan SKKNI membuat plate photopolymer untuk mesinflexography.

DAFTAR ISI

PENJELASAN UMUM ... 2 DAFTAR ISI ... 2 BAB I. MEMILIH DAN TAHAPAN PROSES PLATE... 4 C. Tugas Teori 1 ... 4 D. Tugas Praktik 1 ... 6 E. Pengamatan Sikap Kerja ... 11 BAB II. MEMBUAT PLATE... 12 B. Tugas Teori 2 ... 12 C. Tugas Praktik 2 ... 14 D. Pengamatan Sikap Kerja ... 19 LAMPIRAN ... 20 1. Kunci Jawaban tugas teori 1 ... 20 2. Kunci jawaban tugas teori 2... 22

MEMILIH DAN TAHAPAN PROSES PLATE C. Tugas Teori 1

Perintah : Jawablah soal di bawah ini Waktu Penyelesaian : 90 menit

Soal : Esay

a. Jelaskan apa yang anda ketahui tentang teknik cetak tinggi flexography dan menggunakan jenis acuan apa teknik cetak tersebut ?

b. Jelaskan bagaimana tahapan proses dan memilih photopolymer yang sesuai dengan spesifikasi pekerjaan ?

c. Sebutkan dan jelaskan teknik pembuatan acuan cetak flexography !

d. Jelaskan beberapa teknik pembuatan film negatif untuk proses persiapan pembentukan gambar pada photopolymer ?

e. Sebutkan dan jelaskan keunggulan pembuatan plate photopolymer secara digital dengan teknologi CtP ?

Jawaban: 1. ……… ……… 2. ……… ……… 3. ……… ……… 4. ……… ……… 5. ……… ………

Lembar Evaluasi Tugas Teori memilih dan tahapan prosesplate photopolymer untuk mesin cetak flexography

Semua kesalahan harus diperbaiki terlebih dahulu sebelum ditandatangani. No. Benar Salah

1. 2. 3. 4. 5.

Apakah semua pertanyaan Tugas Teori memilih dan tahapan proses plate photopolymer untuk mesin cetak flexography dijawab dengan benar dengan waktu yang telah ditentukan?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

D. Tugas Praktik 1

1. Memilih dan tahapan proses plate: Tugas membuat film negatif dengan meggunakan kamera reproduksi atau image setter untuk mendapatkan masking ke plate photopolymer

2. Waktu Penyelesaian : 60 menit

3. Tujuan Pelatihan : Peserta pelatihan mampu mempersiapkan

pembuatan film negatif untuk acuan pembentukan gambar pada plate photopolymer untuk mesin cetak flexography

4. Daftar Alat/Mesin dan Bahan :

NO NAMA BARANG SPESIFIKASI KETERANGAN

A. ALAT

1. Kamera fotoreproduksi /

image setter Mesin untuk penyinaranfilm

2. Komputer Untuk mendesain model

yang akan di buat film 3. Tray /bak

pengembangan/prosesor film Untuk pengembangan film

4. Densitometer Untuk memeriksa

kepekatan pada film 5. Lup/kaca pembesar Untuk melihat hasil film

pada dan setelah proses pengembangan

6. Gunting/cutter Untuk memotong film

B. BAHAN

1. Film lith Bahan acuan untuk

polymer

2. Model/file gambar Model untuk dipindahkan ke film

3. Developer Cairan pengembangan

untuk film

4. Air Cairan

pembersih/pencucian film

5. Fixer Cairan pemantap/cairan

perontok emulsi pada film

nada lengkap 5. Indikator Unjuk Kerja (IUK):

a. Mampu menjelaskan tahapan proses pembuatan film negatif untuk mendapatkan masking yang tepat

b. Mampu menentukan film yang dipergunakan untuk penyinaran c. Mampu mengoperasikan mesin penyinaran film berupa kamera

reproduksi/image setter dengan benar

d. Mampu mengembangkan film negatif hasil penyinaran dengan benar e. Mampu memeriksa dan menguji coba film negatif

6. Keselamatan dan Kesehatan Kerja

Keselamatan dan kesehatan kerja yang perlu dilakukan pada waktu melakukan praktik kerja ini adalah:

a. Bertindak berdasarkan sikap kerja yang sudah ditetapkan sehingga diperoleh hasil seperti yang diharapkan, jangan sampai terjadi kesalahan karena ketidak-telitian dan tidak taat asas.

b. Waktu menggunakan komputer, mesin engrave, mesin pelapis dan alat lainnya mengikuti petunjuknya masing-masing yang sudah ditetapkan, biar tidak terjadi kecelakaan kerja.

c. Bekerja sesuai SOP. 7. Standar Kinerja

a. Dikerjakan selesai tepat waktu, waktu yang digunakan tidak lebih dari yang ditetapkan.

b. Toleransi kesalahan 5% dari hasil yang harus dicapai, tetapi bukan pada kesalahan kegiatan kritis.

8. Tugas

Abstraksi Tugas Praktik 1

Sebuah perusahaan home industri mendapatkan pesanan untuk membuat plate photopolymer yang akan dicetak pada mesin flexography. Plate polymer yang dipesan hanya satu warna karena untuk label pada kemasan. Sudah ada

Sehingga perusahaan tersebut tidak perlu membuat model untuk pembuatan film. Untuk mendapatkan plate polymer, terlebih dahulu harus dibuat masking film negatif atau acuan untuk ke plate polymer. Dengan demikian buatkan film negatif tersebut dengan proses penyinaran menggunakan image setter supaya proses pengerjaannya lebih cepat dan menghasilkan film yang sempurna.

9. Instruksi Kerja

Setelah membaca abstraksi nomor 8 selanjutnya ikuti instruksi kerja sebagai berikut:

m. Siapkan alat dan bahan untuk proses pembuatan film negatif n. Cek file gambar untuk model yang akan disinari ke film

o. Persiapkan file pada komputer untuk siap proses penyinaran ke image setter

p. Persiapkan cairan kimia pengembangan pada mesin prosessor (developer, stopbath dan fixer)

q. Nyalakan mesin image setter

r. Pasang film pada mesin image setter

s. Transfer file gambar yang akan diproses ke mesin image setter

t. Proses penyinaran dengan image setter, dengan waktu yang telah ditentukan

u. Selesai penyinaran, ambil film yang ada didalam tabung hitam v. Matikan mesin image setter

w. Masukkan film hasil penyinaran ke prosesor film untuk proses pengembangan film, yang cairan kimianya sudah siap

x. Selesai pengembangan, periksadensity film dengan densitometer

y. Film siap dijadikan model untuk proses penyinaran keplate photopolymer 10.Daftar Cek Unjuk Kerja Tugas I

NO DAFTAR TUGAS/INSTRUKSI POIN YANG DICEK PENCAPAIAN PENILAIANYA TIDAK K BK

1. Siapkan alat dan bahan

untuk proses pembuatan film negatif

Kesesuaian peralatan dan bahan

2. Cekfile gambar untuk model

yang akan disinari ke film File atau model ada

3. Persiapkan file pada

komputer untuk siap proses penyinaran keimage setter

File dikomputer siap proses

4. Persiapkan cairan kimia

pengembangan pada mesin prosessor(developer, stopbath dan fixer)

Cairan kimia

developer, air, fixer, sudah siap di dalam prosesor film

dengan takaran yang sesuai

5. Nyalakan mesin image setter Mesin image setter

menyala

6. Pasang film pada mesin

image setter Film terpasang padamesin image setter

7. Transfer file gambar yang

akan diproses ke RIP mesin image setter

File sudah masuk di komputer RIP yang sudah siap proses penyinaran

8. Proses penyinaran dengan

image setter, dengan waktu yang telah ditentukan

Proses penyianran berlangsung

9. Selesai penyinaran, ambil

film yang ada didalam tabung hitam

Proses pengambilan film yang akan dialihkan ke prosesor film

10. Matikan mesinimage setter Image setter dalam

keadaan mati

11. Masukkan film hasil

penyinaran ke prosesor film untuk proses pengembangan film, yang cairan kimianya sudah siap

Proses

pengembangan dengan prosesor film, dan film terproses dengan cairan

pengembangan

12. Selesai pengembangan,

periksadensityfilm dengan densitometer Proses memeriksa density dengan densitometer, dan hasil kepekatan sudah memenuhi atau belum

yaitu perekaman ke plate photopolymer

Apakah semua instruksi kerja tugas praktik memilih dan tahapan proses plate photopolymer untuk mesin cetak flexography yaitu proses pembuatan film dilaksanakan dengan benar dengan waktu yang telah ditentukan?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

E. Pengamatan Sikap kerja

CEK LIS PENGAMATAN SIKAP KERJA

Indikator Unjuk Kerja No. K.U.K K BK Keterangan

1.Harus bertindak tepat dan benar 1.1 2.Harus bertindak tepat, teliti dan

benar 1.2

3.Harus bertindak teliti dan

cermat 1.2 Catatan: ... ... ... ... ...

Tanda Tangan Peserta : ...

BAB II

MEMBUAT PLATE PHOTOPOLYMER A. Tugas Teori 2

Perintah : Jawablah soal di bawah ini Waktu Penyelesaian : 90 menit

Soal : Esay

2. Jelaskan bagaimana cara untuk menyinari plate photopolymer dengan cara manual ?

3. Jelaskan langkah kerja penyinaran plate photopolymer secara digital ! 4. Jelaskan proses pengembangan dari plate photopolymer !

5. Jelaskan proses pengeringan dari plate photopolymer beserta fungsi dai pengeringan !

6. Jelaskan perbedaan mutu hasil dari proses pembuatan polymer secara konvensional dan digital !

Jawaban: 1. ……… ……… 2. ……… ……… 3. ……… ……… 4. ……… ……… 5. ……… ………

Lembar Evaluasi Tugas Teori Membuat PlatePhotopolymer untuk Mesin CetakFlexography

Semua kesalahan harus diperbaiki terlebih dahulu sebelum ditandatangani.

No. Benar Salah 1.

2. 3. 4. 5.

Apakah semua pertanyaan tugas teori membuat plate photopolymer untuk mesin cetak flexography dijawab dengan benar dengan waktu yang telah ditentukan?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

B. Tugas Praktik 2

1. Membuat Plate : Tugas membuat plate photopolymer dengan mesin penyinaran, pengembangan dan pengeringan photopolymer

2. Waktu Penyelesaian : 90 menit

3. Tujuan Pelatihan : Peserta pelatihan mampu membuatplate photopolymer dengan mesin penyinaran, pengembangan dan

pengeringan photopolymer 4. Daftar Alat/Mesin dan Bahan :

NO NAMA BARANG SPESIFIKASI KETERANGAN

A. ALAT 1. Mesin ekspose + pengembang + pengering polymer Untuk penyinaran, pengembangan dan pengeringan polymer

4. Densitometer Untuk memeriksa

kepekatan pada film 5.

6.

B. BAHAN

1. Film yang sudah siap untuk penyinaran polymer/model

Bahan acuan untuk polymer

2. solvent Cairan pengembang

polymer 3. Cairan washout (alkohol dan

air)

4. Pelat polymer Untuk acuan flexography 5.

6.

5. Indikator Unjuk Kerja (IUK):

a. Mampu menjelaskan tahapan proses penyinaran dalam pembuatan photopolymer untuk mesin flexography

b. Mampu menentukan dan melakukan penyinaran pelat photopolymer menggunakan vacuum dan pengukur untuk mendapatkan hasil sesuai spesifikasi pekerjaan

c. Mampu menjelaskan proses pengembangan/pemrosesan dan pengeringan plate dengan bahan kimia yang sesuai, dan terdaftar d. Mampu mengembangkan pelat dengan bahan kimia yang sesuai dan

terdaftar

e. Mampu melakukan pengeringan pelat menggunakan oven pengering dengan suhu dan waktu yang sesuai

6. Keselamatan dan Kesehatan Kerja

Keselamatan dan kesehatan kerja yang perlu dilakukan pada waktu melakukan praktik kerja ini adalah:

a. Bertindak berdasarkan sikap kerja yang sudah ditetapkan sehingga diperoleh hasil seperti yang diharapkan, jangan sampai terjadi kesalahan karena ketidak-telitian dan tidak taat asas.

b. Waktu menggunakan komputer, mesin engrave, mesin pelapis dan alat lainnya mengikuti petunjuknya masing-masing yang sudah ditetapkan, biar tidak terjadi kecelakaan kerja.

c. Bekerja sesuai SOP. 7. Standar Kinerja

a. Dikerjakan selesai tepat waktu, waktu yang digunakan tidak lebih dari yang ditetapkan.

b. Toleransi kesalahan 5% dari hasil yang harus dicapai, tetapi bukan pada kesalahan kegiatan kritis.

8. Tugas

Abstraksi Tugas Praktik 2

Sebuah perusahaan home industri mendapatkan pesanan untuk membuat plate photopolymer yang akan dicetak pada mesin flexography. Plate polymer yang dipesan hanya satu warna karena untuk label pada kemasan. Sudah ada file gambar yang diberikan dari konsumen untuk pembuatan film negatif.

film. Dan film negatif sebagai model ke polymer pun telah dikerjakan dan siap untuk proses pembuatan photopolymer. Untuk mendapatkan plate photopolymer, bisa menggunakan mesin manual dan bisa juga menggunakan CtP. Karena sudah ada film yang dibuat maka proses pembuatan polymer dengan menggunakan mesin manual. Dengan demikian buatkan plate photopolymer tersebut dengan menggunakan mesin expose polymer yang ada.

9. Instruksi Kerja

Setelah membaca abstraksi nomor 8 selanjutnya ikuti instruksi kerja sebagai berikut:

a. Siapkan alat dan bahan untuk proses pembuatan polymer b. Nyalakan mesinmain exposure polymer

c. Pasang film negatif pada polymer dengan posisi face to face, emulsi film bertemu denganemulsi polymer. Atau film dipasang mirror/tidak terbaca d. Masukkan polymer yang telah ditempel film ke mesin main exposure

polymer dalam keadaan terbalik/punggung berada diatas

e. Sinari bagian punggung polymer selama kurang lebih 2 menit, untuk melunakkanpolymer (back expose)

f. Penyinaran utama pada polymer dengan waktu 10-15 menit g. Lepaskan film negatif dari polymer

h. Kembangkan/cucilah polymer dengan mesin autowas pada cairan solvent, washout selama kurang lebih 3 menit yang fungsinya untuk merontokkan bagiannon image agar terbentuk reliefnya

i. Keringkan (drying) selama kurang lebih 1 jam agar bagian image dari polymer menjadi keras, dan bekas solvent hilang

j. Dan untuk menjadikan polymer menjadi awet, ada tahap angin-anginkan polymer, tahap treat dan tahap post expose.

k. Proses penyinaran polymer selesai, periksa hasil agar tidak terjadi kesalahan pada proses cetak

10.Daftar Cek Unjuk Kerja Tugas I

NO DAFTAR TUGAS/INSTRUKSI POIN YANG DICEK PENCAPAIAN PENILAIANYA TIDAK K BK

1. Siapkan alat dan bahan

untuk proses pembuatan polymer

Kesesuaian peralatan dan bahan

2. Nyalakan mesin main

exposure polymer Mesin menyala

3. Pasang film negatif pada

polymerdengan posisiface to face,emulsi filmbertemu denganemulsi polymer. Atau film dipasangmirror/tidak terbaca Film terpasang pada polymer dengan posisi emulsi ketemu emulsi tidak terbaca

4. Masukkan polymeryang

telah ditempel film ke mesin main exposure polymer dalam keadaan terbalik/punggung berada diatas Polymer masuk ke mesin exposure, dan punggung polymer berada di atas

5. Sinari bagian punggung

polymerselama kurang lebih 2 menit, untuk melunakkan polymer (back expose)

Proses pra penyinaran

6. Penyinaran utama pada

polymer dengan waktu 10-15 menit

Proses penyinaran utama

7. Lepaskan film negatif dari

polymer Film terpisah daripolymer

8. Kembangkan/cucilahpolymer

dengan mesin autowaspada cairansolvent, washout selama kurang lebih 3 menit yang fungsinya untuk merontokkan bagian non image agar terbentuk reliefnya

Proses

pengembangan, dan hasilnon image rontok oleh cairan pengembang

menjadi keras, dan bekas

solventhilang cairan solvent hilang

10. Dan untuk menjadikan polymermenjadi awet, ada tahap angin-anginkan polymer, tahaptreat dan tahap post expose.

Proses traetment

11. Proses penyinaran polymer

selesai, periksa hasil agar tidak terjadi kesalahan pada proses cetak

Hasil polymer yang siap naik cetak flexography

Apakah semua instruksi kerja tugas praktik membuat plate photopolymer untuk mesin flexography dilaksanakan dengan benar dengan waktu yang telah ditentukan?

YA TIDAK

NAMA TANDA TANGAN

PESERTA ... ...

PENILAI ... ...

C. Pengamatan Sikap kerja

CEK LIS PENGAMATAN SIKAP KERJA

Indikator Unjuk Kerja No. K.U.K K BK Keterangan

1.Harus bertindak tepat dan benar 2.1 2.Harus bertindak tepat, teliti dan

benar 2.2

3.Harus bertindak teliti dan

cermat 2.3 Catatan: ... ... ... ... ...

Tanda Tangan Peserta : ...

LAMPIRAN

Kunci Jawaban Tugas Teori 1 dan 2 A. Kunci Jawaban Tugas Teori 1

NO.

KUK NO. SOAL KUNCI JAWABAN

Isian

1.1 A.1

Teknik cetak flexography adalah metode cetak tinggi yang menggunakan mesin cetak berputar (rotasi) dengan dilengkapi klise karet lentur (fleksibel) menggunakan tinta cepat menguap dan cepat mengering, yang kebanyakan diramu dengan dasar alkohol yang disebut acuan photopolymer

1.1 A.2

Tahapan proses dan memilih photopolymer yang sesuai dengan spesifikasi pekerjaan :

1. Tahapan proses pembuatan film negatif sangat diperlukan untuk mendapatkan hasil masking yang tepat dan sempurna. Hasil dari masking film negatif bisa ditentukan dari peralatan dan proses pembuatan film. Peralatan dan bahan yang berkaitan dengan pembuatan film untuk mempersiapkan hasil gambar baik dengan cara konvensional maupun dengan digital padaphotopolymer.

2. Tahapan proses pembuatan plate photopolymer, mesin yang digunakan untuk penyinaran, bahan polymer yang digunakan, cairan pengembangan yang digunakan, proses pengeringan dan perawatan terhadap photopolymer.

1.2 A.3

Teknik yang digunakan dengan cara dicungkil, vulkanisir, dan dengan etsa.

3. Mencungkil, cara yang paling mudah dan sederhana dilakukan, dengan mencungkil pada bahan karet dan menggunakan alat

pisau. Setelah dibuat gambar pada bahan karet diadakan pencungkilan satu-satu. Pada waktu menggambar harus diperhatikan bahwa gambar harus terbalik. Setelah pengcungkilan dengan pisau dapat dipasang pada pelat logam yang telah disediakan. Untuk pekerjaan ini digunakan karet yang ada bahan perekatnya.

4. Vulkanisir, untuk membuat ilustrasi atau teks dengan menggunakan media tembaga. Perbedaan klise ini dengan klise cetak tinggi terletak pada bentuk gambarnya. Untuk cetak

fleksography diperlukan klise yang terbaca. Klise yang selesai dibuat ditempatkan pada alat vulkanisir dan dipanaskan dengan suhu 1400 C- 1500 C. Selanjutnya, bahan-bahan karet ditempatkan di atas klise, dan dalam keadaan panas karet tersebut ditekankan pada klise dengan ketinggian tertentu selama 1-1,5 menit, supaya karet menjadi lembek dan membentuk gambar sesuai dengan gambar pada klise, kemudian ditekan sepenuhnya selama 10 menit.

5. Etsa, pencungkilan dan vulkanisir tidak dapat diterapkan pada pembuatan acuan dengan bahan sintetis. Sehingga untuk penggunaan bahan sintetis harus dilakukan dengan teknik etsa. Untuk proses etsa ini awalnya harus disiapkan film dalam bentuk negatif, setelah didapatkan negatif, diadakan penyinaran pada pelat, kemudian dietsa.

1.2 A.4

Beberapa teknik pembuatan film negatif untuk proses persiapan pembentukan gambar pada photopolymer bisa dikerjakan secara konvensional, bisa dikerjakan secara elektronik.

a. Secara konvensional harus melalui beberapa tahap diantaranya harus dipersiapkkan film untuk acuan pembentukan gambar pada polymer. Film disini dalam bentuk film negatif, tidak terbaca dari punggung. Dalam pembuatan film dengan menggunakan kamera vertikal atau horisontal. Dikembangkan dengan cairan developer, stopbath dan fixer. Hasil yang pasti kurang baik dibandingkan dengan proses secara digital. Baru

polymer.

b. Secara elektronik, proses pembentukan film dengan menggunakan image setter atau komputer to film. Proses ini dilakukan secara digital, tanpa menggunakan kamera reproduksi. File dari komputer langsung print ke imagesetter dan proses pengembangan dengan prosesor film. Hasil lebih stabil dan prosesnya lebih cepat dibandingkan dengan cara konvensional.

1.2 A.5

Keunggulan pembuatan plate photopolymer secara digital dengan teknologi CtP :

1. Highlight lebih halus, reproduksi dot yang konstan menjamin peralihan antar nada yang lebihsmoothtanpa terjadidropout. 2. Jangkauan nada, reproduksi dot yang lebih tajam memperlebar

jangkauan nada yang dihasilkan sehingga menghasilkan

highlight yang lebih terang, warna yang lebih kaya, serta detail yang lebih terbuka pada daerahshadow.

3. Mengurangi dot gain, karena tidak menggunakan film, berarti tidak terbentuk dot gain pada waktu pembuatan pelat, yang menyebabkan daerah shadow menjadi lebih terbuka dengan detail lebih baik. Pekerjaan garis juga menjadi lebih tajam, demikian pula model diapositif akan tercetak lebih bersih.

B. Kunci Jawaban Tugas Teori 2 NO.

KUK NO. SOAL KUNCI JAWABAN

Isian

2.1 B.1

cara untuk menyinariplate photopolymer dengan cara manual : a. Proses pembuatan film negatif

b. Nyalakan mesinmain exposure polymer

c. Pasang film negatif pada polymer dengan posisi face to face, emulsi filmbertemu denganemulsi polymer.

d. Masukkan polymer yang telah ditempel film ke mesin main exposure polymer dalam keadaan terbalik/punggung berada