STUDI PENGARUH MASUKAN PANAS PENGELASAN GTAW

TERHADAP BENTUK HASIL LASAN DAN STRUKTUR MIKRO

SS 316L

Muhammad Hibbatullah Al Fajri, Muhammad Anis

Departemen Metalurgi dan Material, Fakultas Teknik, Universitas Indonesia

[email protected], [email protected] Abstrak

STUDI PENGARUH MASUKAN PANAS PENGELASAN GTAW TERHADAP BENTUK HASIL LASAN DAN STRUKTUR MIKRO SS 316L. Penelitian ini bertujuan

untuk mempelajari pengaruh masukan panas terhadap bentuk hasil lasan, struktur mikro, dan karaktristik mekanis baja tahan karat austenitik 316L. Pada penelitian ini dilakukan pengelasan metode GTAW dengan logam induk adalah baja tipe 316L ketebalan 8 mm, menghasilkan lasan bead-on-plate. Proses pengelasan tanpa menggunakan logam pengisi, dan menggunakan gas argon sebagai gas pelindung. Pengaturan masukan panas divariasikan dengan mengatur arus, tegangan, dan kecepatan pengelasan. Setelah proses pengelasan dilakukan pengukuran geometri lasan, pengujian metalografi dengan mikroskop optik, dan uji kekerasan. Hasil penelitian menunjukkan bahwa dengan meningkatnya masukan panas berpengaruh terhadap bentuk hasil las, menghasilkan penetrasi las semakin dalam dan melebar sehingga menaikkan rasio D/W. Daerah HAZ mengalami pertumbuhan butir yang meningkat seiring dengan kenaikan masukan panas. Sampel dengan masukan panas tinggi terjadi penurunan nilai kekerasan pada daerah logam las dan HAZ karena perubahan struktur mikro.

Kata kunci : Masukan Panas, Baja Tahan Karat Austenitik 316L, GTAW, Bentuk Hasil Lasan, Struktur Mikro

Abstract

A Study on Influence of Heat Input on The Weld Shape and The Microstructure of Gas Tungsten Arc Welded 316L Stainless Steel. The purpose of this research is to study of

influence on heat input of GTAW process on the weld shape, microstructure, and hardness. This research use GTAW method on SS 316L materials with 8 mm thickness to produce bead-on-plate welded, using no filler metal and argon as shielding gas. Heat input varied by adjusting the current, voltage, and welding speed. After welding process the weld geometry was measured, metallographic examination using optical microscopy, and hardness test. The results shown that with increasing heat input affects to weld shape, produce more width and depth penetration hence increasing D/W ratio. HAZ was found that the extent of grain coarsening in the heat affected zone increased with increase in the heat input. The specimen with the high heat input has decreased hardness in weld metal and HAZ due to change on microstructure.

Pendahuluan

Latar Belakang Masalah

Material SS 316L merupakan baja tahan karat yang telah banyak dipergunakan dalam dunia industri baik dalam perminyakan, distribusi gas maupun dalam manufaktur. Material SS 316L memiliki sifat ketahanan korosi dan sifat mekanis yang baik. Selain itu, SS 316L juga lebih banyak diminati karena harganya yang lebih murah dibandingkan baja tahan karat

duplex atau superduplex. Baja tahan karat juga harus memiliki sifat mampu las yang baik,

karena pengelasan merupakan proses yang sangat penting dalam manufaktur.

Pada proses pengelasan, panas las mencairkan ujung permukaan logam induk yang dilas menyatu dengan leburan logam pengisi mengakibatkan adanya perubahan struktur mikro pada daerah lasan dan sekitarnya serta memberikan dampak perubahan sifat mekanik dan geometri logam lasan[1]. Faktor yang berpengaruh pada sifat mekanik dari lasan dipengaruhi oleh komposisi kimia lasan dan struktur mikro yang terbentuk. Struktur mikro dan kekerasan dari hasil pengelasan pada daerah HAZ sangat tergantung pada laju pendinginan, dimana laju pendinginan dipengaruhi oleh beberapa faktor yaitu tebal pelat, kondisi pengelasan, preheat, masukan panas dan lingkungan[2].

Masukan panas merupakan satu parameter yang memberikan kontribusi terhadap distorsi dan tegangan sisa. Semakin banyak pertambahan lapisan las maka distorsi yang terjadi semakin besar. Pada pelat-pelat tipis seringkali terjadi distorsi yang berdampak pada perubahan ukuran dimensi yang tidak diinginkan. Tetapi pada pelat-pelat tebal dengan penampang yang luas, distorsi tidak tampak namun tegangan sisa yang terbentuk sangat besar jika dilakukan suatu pengukuran. Perubahan bentuk geometri lasan terjadi karena pemanasan secara lokal dengan sumber panas las dimana distribusi temperatur tidak merata dan berubah, serta perubahan kecepatan las[3]. Panas las mengakibatkan terjadinya perubahan struktur

mikro pada daerah lasan dan sekitarnya yang juga menyebabkan perubahan sifat mekanik logam las.

Masukan panas yang berlebih dapat mengurangi kandungan ferit[4]. Masukan panas yang tinggi akan menyebabkan material berada pada temperatur puncak untuk waktu yang lama, menyebabkan pertumbuhan butir yang nantinya akan mempengaruhi sifat mekaniknya[5]. Pada proses pengelasan multipass, HAZ dari siklus pertama dapat dipanasi oleh pass selanjutnya ke derajat yang besarnya tergantung dari posisi HAZ terhadap sumber panas. Hal ini berarti tidak semua daerah HAZ terpengaruh oleh siklus kedua. Daerah HAZ yang terpengaruh siklus kedua akan mengalami perubahan struktur mikro yang signifikan.

Besarnya masukan panas yang berbeda pada proses pengelasan akan menghasilkan sifat mekanik dan bentuk hasil lasan yang berbeda. Jika masukan panas yang diberikan cukup tinggi maka laju pendinginan akan semakin lambat. Laju pendinginan yang lambat, terjadi transformasi ferit-austenit dengan waktu yang cukup. Dengan mengontrol masukan panas, laju pendinginan yang cukup dapat tercapainya pembentukan austenit yang stabil, namun juga untuk mencegah terbentuknya presipitasi. Kontrol masukan panas pada proses pengelasan sangat penting dan perlu pertimbangan untuk menghasilkan struktur mikro dan sifat mekanik yang baik.

Perumusan Masalah

Salah satu masalah dalam pengelasan terdapat kemungkinan terbentuknya cacat pada struktur mikro yakni terbentuknya fasa intermetalik dan presipitat krom karbida yang akan membuat material mengalami kegagalan lebih awal dari waktu yang seharusnya. Pada material baja tahan karat austenitik, mempunyai koefisien termal yang tinggi dan konduktivitas termal yang rendah dibandingkan dengan baja karbon, mengakibatkan terjadi distorsi setelah proses pengelasan. Kualitas dari sambungan las dipengaruhi oleh parameter input pengelasan. Hasil geometri las seperti penetrasi kedalaman yang dangkal dapat menyebabkan kegagalan struktur karena penetrasi las menentukan besar tegangan yang diterima dari sambungan las.

Masukan panas dalam pengelasan GTAW merupakan salah satu faktor terpenting untuk menghasilkan hasil pengelasan yang baik. Bentuk hasil lasan dapat dikontrol dengan pengaturan besarnya masukan panas. Pengaturan masukan panas divariasikan dengan mengatur arus, tegangan, dan kecepatan pengelasan. Penelitian ini dilakukan untuk mengetahui pengaruh masukan panas terhadap bentuk hasil lasan, struktur mikro, dan kekerasan pada material SS 316L.

Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Mengetahui pengaruh besarnya masukan panas terhadap bentuk hasil lasan yang diukur berdasarkan geometri lasan yang terbentuk.

2. Memahami karakteristik struktur mikro yang terbentuk setelah pengelasan pada daerah logam induk, HAZ, dan logam las.

3. Mengetahui pengaruh masukan panas terhadap karakteristik nilai kekerasan pada daerah logam induk, HAZ, dan logam las.

Ruang Lingkup Penelitian

Untuk dapat memenuhi tujuan penelitian yang baik maka perlu dilakukan suatu batasan ruang lingkup penelitian sehingga penelitian menjadi lebih terfokus dan tidak berubah dari tujuan awal. Material uji SS 316L dengan komposisi kimia dianggap homogen untuk seluruh spesimen. Pengelasan dengan metode GTAW tanpa menggunakan kawat las dan penggunaan gas argon sebagai gas pelindung. Pengaruh masukan panas berdasarkan kenaikan arus dan kenaikan tegangan, serta penurunan kecepatan pengelasan yang dibedakan pada masing-masing spesimen. Pengujian kekerasan, struktur mikro, dan fasa yang terbentuk dilakukan pada daerah logam las, HAZ dan di daerah logam induk.

Tinjauan Teorities

Baja Tahan Karat Austenitik

Baja tahan karat merupakan baja paduan tinggi dengan unsur paduan utama minimal 16%wt krom dan 10%wt nikel dengan sedikit unsur paduan lain seperti molibdenum dan mangan. Kadar kromium tersebut merupakan kadar minimum untuk pembentukan permukaan pasif oksida yang dapat mencegah serangan korosi dan ketahanan oksidasi pada temperatur tinggi. Salah satu kelompok baja tahan karat yang banyak digunakan adalah baja tahan karat austenitik.

Baja tahan karat austenitik mempunyai kandungan 16-18%wt unsur krom dan 10-14%wt unsur nikel[6]. Strukturnya akan tetap austenitik bila unsur nikel dalam logam paduan

diganti oleh mangan, dan juga setelah proses annealing dari suhu tinggi tertentu ke suhu ruang. Hal ini karena sifat stabilisasi struktur austenitik pada suhu ruang. Jenis baja ini dapat tetap menjaga sifat austenitiknya pada suhu ruang, memiliki keuletan, dan ketahanan korosi yang lebih baik daripada baja tipe feritik dan martensitik sehingga pemakaiannnya lebih banyak pada lingkungan korosi berat. Baja tahan karat austentik umumnya digunakan pada industri kimia, pharmaceutical, gas, dan offshore untuk berbagai jenis peralatan seperti pipa,

heat exchanger, tanks, roda gigi, pressure vessels, dan valve[7].

Pengelasan GTAW

Pengelasan merupakan ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan cair. Dengan kata lain, las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas, dengan atau tanpa menggunakan tekanan, atau hanya tekanan, dengan atau tanpa menggunakan kawat las. Pengelasan yang dilakukan tanpa menggunakan kawat las yang dikenal dengan autogeneous welding.

Hasil las dikatakan baik apabila lasan yang dihasilkan dapat memberikan kontinuitas yang lengkap antara bagian yang disambung dengan setiap bagian sambungan sehingga sambungan dan logam induknya tidak menunjukkan perbedaan yang jelas. Kondisi yang harus dipenuhi dalam proses pengelasan, yaitu adanya suplai energi, bebas dari kontaminasi seperti oksida, proteksi terhadap atmosfir, dan metalurgi las yang terkontrol.

Las busur listrik adalah suatu proses pengelasan dimana panas dihasilkan oleh busur listrik diantara elektroda dengan benda kerja. Keduanya dihubungkan ke suplai dan busur terbentuk dengan menyentuhkan elektroda ke benda kerja. Waktu elektroda menyentuh benda kerja, arus singkat terbentuk melalui titik kontak ujung elektroda, listrik mengalir, dan sewaktu elektroda ditarik dari benda kerja, arus listrik tetap mengalir tetapi dalam bentuk percikan bunga api. Salah satu proses las busur listrik yang paling umum digunakan adalah

Gas Tungsten Arc Welding (GTAW), sering disebut pula dengan Tungsten Inert Gas (TIG).

GTAW dapat dikerjakan secara manual atau otomatis. Kawat las ditambahkan ke dalam daerah las dengan cara mengumpankan sebatang kawat polos. Busur listrik dan kawat las dilindungi dari pengaruh atmosfir oleh gas inert. Gas inert disemburkan dari torch dan daerah-daerah disekitar elektroda tungsten. Tungsten digunakan dalam keadaan murni atau paduan sebagai elektroda tak terumpan dalam las GTAW. Arus yang digunakan tergantung pada jenis elektroda yang digunakan, diameter elektroda, dan polaritas arus. Hasil pengelasan dengan proses GTAW mempunyai permukaan halus, tanpa slag, dan kandungan hidrogen yang rendah.

Hal yang harus diperhatikan dalam pengelasan baja tahan karat adalah memberikan kondisi bebas retak pada lasan dan menjaga lasan pada daerah HAZ agar tetap memiliki sifat ketahanan korosi sama dengan logam induk. Pengontrolan material kawat las, masukan panas, permukaan lasan, dan menjaga kandungan delta ferit di struktur mikro lasan dapat meningkatkan ketahanan terhadap korosi. Deposit lasan austenitik sering digunakan untuk menggabungkan berbagai paduan besi. Deposit lasan austenitik memadat sebagai ferit primer, yang juga dikenal sebagai (δ) delta ferit. Logam lasan baja tahan karat austenitik umumnya mengandung 2–10% fasa delta ferit, agar terhindar dari masalah retak akibat pembekuan.

Struktur Mikro Logam Baja Tahan Karat

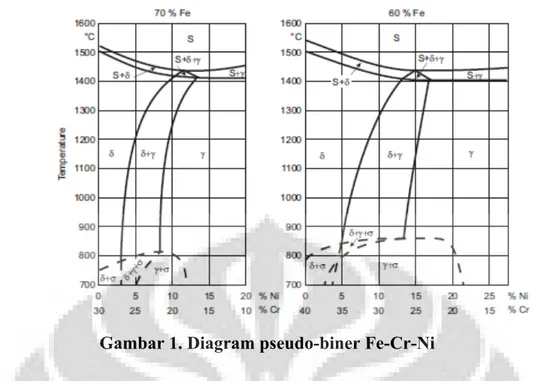

Komposisi logam las ditentukan dalam terminologi Ni ekivalen dan Cr ekivalen dan hasilnya di plot pada diagram untuk memperkirakan struktur mikro akhir. Baja tahan karat austenitik secara termomekanik memiliki struktur mikro austenit primer. Transformasi baja tahan karat austenitik dapat dijelaskan menggunakan diagram pseudo-biner Fe-Cr-Ni[8].

Gambar 1. Diagram pseudo-biner Fe-Cr-Ni

Diagram Schaeffler menunjukkan hubungan kuantitatif antara komposisi dengan kandungan ferit logam lasan[9]. Komposisi berdasarkan nikel ekuivalen dan krom ekuivalen yang masing-masing ditentukan oleh unsur penstabil austenit yaitu Ni, C, dan Mn, dan unsur penstabil ferit yaitu Cr, Si, Mo, dan Nb. Diagram tersebut selanjutnya dimodifikasi De-Long dengan menambahkan unsur nitrogen yang merupakan unsur penstabil austenite[10]. Penambahan unsur nitrogen memiliki pengaruh yang signifikan terhadap kandungan ferit pada logam lasan.

Gambar 2. Diagram Schaeffler (kiri) dan Diagram DeLong (kanan)

Kotecki dan Siewert memodifikasi diagram dengan menambahkan unsur tembaga yang merupakan unsur penstabil austenit. Hal ini dimaksudkan untuk menyesuaikan komposisi baja pada kondisi aktual. Diagram ini dikenal dengan diagram WRC-1992[11].

Gambar 3. Diagram WRC-1992

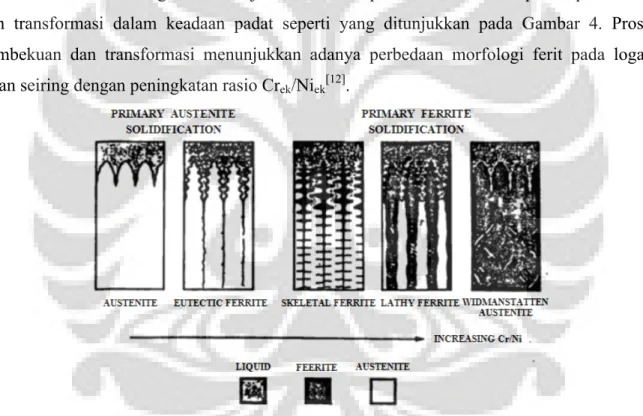

Struktur mikro logam lasan baja tahan karat dapat dikontrol melalui proses pembekuan dan transformasi dalam keadaan padat seperti yang ditunjukkan pada Gambar 4. Proses pembekuan dan transformasi menunjukkan adanya perbedaan morfologi ferit pada logam lasan seiring dengan peningkatan rasio Crek/Niek[12].

Gambar 4. Skematik solidikasi dan transformasi logam lasan dengan variasi morfologi ferit pada baja tahan karat

Solidifikasi pada baja tahan karat terdiri dari empat jenis mode yaitu mode feritik (F), feritik-austenitik (FA), austenitik-feritik (AF), dan austenitik (A)[13]. Mode F, pembekuan fasa tunggal ferit. Mode FA, fasa ferit sebagai pembekuan primer selanjutnya fasa austenit. Mode AF, fasa austenit sebagai pembekuan primer selanjutnya fasa ferit. Mode A, pembekuan hanya fasa tunggal austenit. Rasio Crek/Niek<1,5 termasuk dalam pembekuan mode A, rasio

1,5<Crek/Niek<1,95 termasuk pembekuan mode AF ata FA, dan rasio Crek/Nek>1,95 termasuk

Metodologi Penelitian Persiapan Spesimen

Material uji yang digunakan dalam penelitian ini adalah material SS 316L berbentuk plat dengan dimensi panjang 100 mm, lebar 50 mm dan dengan ketebalan 8 mm. Komposisi kimia material SS 316L ditunjukkan pada Tabel 1[6].

Tabel 1. Komposisi spesimen

Tipe Komposisi %wt

C Mn Si Cr Ni Mo P S

316L 0,03 max 2,0 1,0 16-18 10-14 2,0 0,045 0,03

Proses Pengelasan

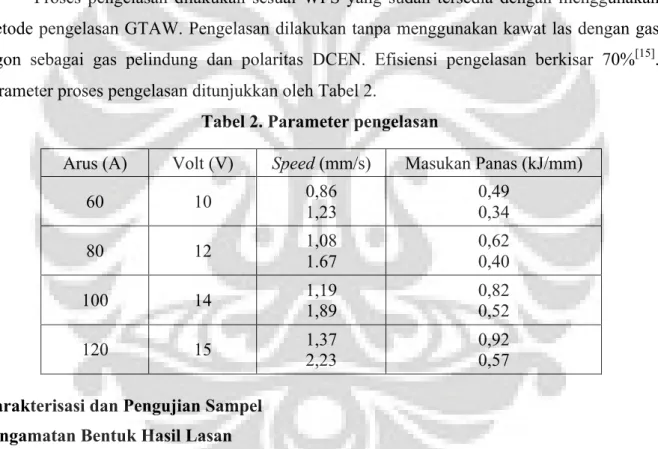

Proses pengelasan dilakukan sesuai WPS yang sudah tersedia dengan menggunakan metode pengelasan GTAW. Pengelasan dilakukan tanpa menggunakan kawat las dengan gas argon sebagai gas pelindung dan polaritas DCEN. Efisiensi pengelasan berkisar 70%[15]. Parameter proses pengelasan ditunjukkan oleh Tabel 2.

Tabel 2. Parameter pengelasan

Arus (A) Volt (V) Speed (mm/s) Masukan Panas (kJ/mm)

60 10 0,86 1,23 0,49 0,34 80 12 1,08 1.67 0,62 0,40 100 14 1,19 1,89 0,82 0,52 120 15 1,37 2,23 0,92 0,57

Karakterisasi dan Pengujian Sampel Pengamatan Bentuk Hasil Lasan

Pengamatan bentuk hasil lasan (weld shape) bertujuan untuk mengetahui penetrasi setelah pengelasan. Bentuk hasil lasan dapat berupa semakin mendalam atau melebar bergantung pada besarnya masukan panas saat dilakukan pengelasan. Bentuk hasil lasan diukur berdasarkan geometri lasan yang diperoleh.

Pengujian Metalografi

Pengujian metalografi dilakukan untuk mengamati hasil lasan secara makro dan mikro, struktur mikro serta fasa-fasa yang terbentuk. Spesimen untuk uji metalogarafi diambil

pada hasil pengelasan berbentuk plat dengan dimensi spesimen panjang 50 mm, lebar 10 mm dan ketebalan 8 mm. Kemudian, dilakukan pengamplasan dengan menggunakan kertas amplas, urutan pengamplasan dilakukan dengan nomor mesh yang rendah ke nomor mesh yang tinggi. Selanjutnya, dilakukan pemolesan menggunakan mesin poles dengan TiO2 dan

kain beludru/wool. Proses elektro etsa spesimen ke dalam larutan etsa asam oksalat 15 gram + 100 ml aquades dan tegangan 6 volt lalu disiram dengan air yang mengalir dan alkohol, kemudian dikeringkan dengan menggunakan hair dryer. Pemeriksaan dengan mikroskop optik untuk pengamatan struktur mikro, ukuran butir, dan fasa yang terbentuk pada daerah logam lasan (weld metal), heat affected zone (HAZ), dan logam induk (base metal).

Pengujian Kekerasan

Metode pengujian kekerasan mikro digunakan uji kekerasan Vickers, sesuai standard ASTM E384 dari daerah pengaruh terkena panas hingga di daerah logam induk yang tidak terpengaruh oleh panas pengelasan. Pembebanan dilakukan dengan menggunakan indentor intan berbentuk piramid dengan beban sebesar 300 gf, dengan sudut puncak antara dua bidang yang berhadapan sebesar 135o dan waktu pembebanan indentor dilakukan selama 10 detik.

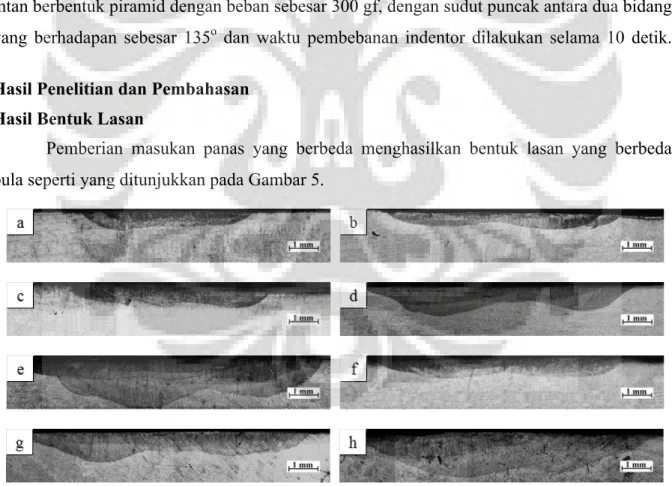

Hasil Penelitian dan Pembahasan Hasil Bentuk Lasan

Pemberian masukan panas yang berbeda menghasilkan bentuk lasan yang berbeda pula seperti yang ditunjukkan pada Gambar 5.

Gambar 5. Perbedaan bentuk hasil las (a) HI= 0,34 (b) HI= 0,40 (c) HI= 0,49 (d) HI= 0,52 (e) HI= 0,57 (f) HI= 0,62 (g) HI= 0,82 (h) HI= 0,92 (kJ/mm)

Pada Gambar 5. menunjukkan masukan panas mempengaruhi hasil lasan yang terbentuk. Pada masukan panas rendah, bentuk las menghasilkan luas area yang lebih kecil dibanding masukan panas besar. Pada HI= 0,34 kJ/mm dan HI= 0,52 kJ/mm, terjadi perbedaan bentuk las dimana masukan panas rendah menghasilkan luas area yang lebih kecil. Pada masukan panas tinggi, HI= 0,92 kJ/mm, bentuk las cenderung lebih dalam dan melebar. Hal ini disebabkan karena pada masukan panas tinggi, daerah yang terkena pengaruh panas lebih besar sehingga bentuk las cenderung lebih dalam dan melebar.

Bentuk lasan dengan pemberian masukan panas yang berbeda, dipengaruhi oleh parameter dari masukan panas yakni penggunaan arus, tegangan, dan kecepatan pengelasan. Hal ini terlihat pada HI= 0,57 kJ/mm, menghasilkan bentuk lasan yang lebih dalam dan lebar dibandingkan HI= 0,62 kJ/mm. Perbedaan bentuk lasan dapat terjadi karena penggunaan arus yang lebih besar dan kecepatan pengelasan rendah. Dengan demikian, pemberian masukan panas yang berbeda menghasilkan bentuk lasan yang berbeda pula.

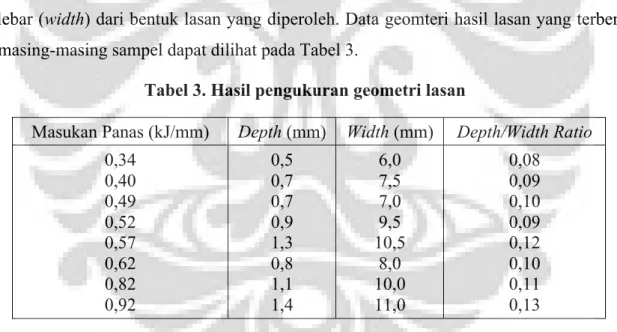

Untuk mengetahui perubahan bentuk las yang terbentuk, maka dilakukan pengukuran terhadap geometri lasan. Geometri lasan dapat diukur berdasarkan dimensi kedalaman (depth) dan lebar (width) dari bentuk lasan yang diperoleh. Data geomteri hasil lasan yang terbentuk dari masing-masing sampel dapat dilihat pada Tabel 3.

Tabel 3. Hasil pengukuran geometri lasan

Masukan Panas (kJ/mm) Depth (mm) Width (mm) Depth/Width Ratio

0,34 0,40 0,49 0,52 0,57 0,62 0,82 0,92 0,5 0,7 0,7 0,9 1,3 0,8 1,1 1,4 6,0 7,5 7,0 9,5 10,5 8,0 10,0 11,0 0,08 0,09 0,10 0,09 0,12 0,10 0,11 0,13

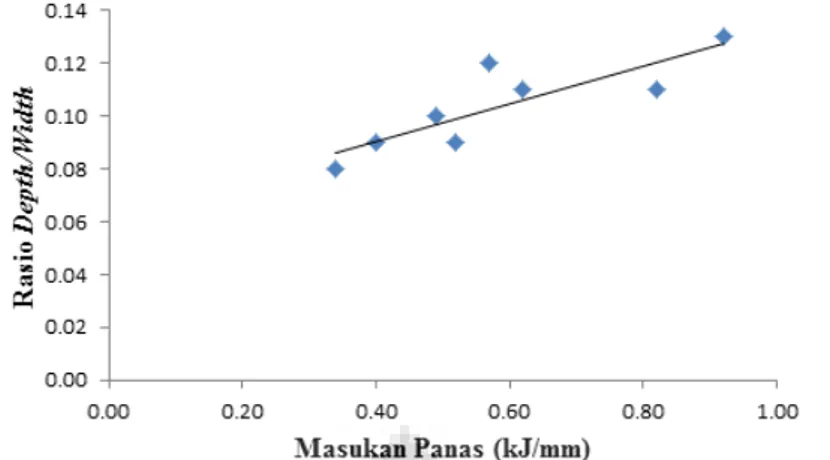

Dari data tersebut, rasio D/W terkecil dimiliki pada HI=0,34 kJ/mm dan rasio D/W terbesar dimiliki pada HI=0,92 kJ/mm. Pada masukan panas tinggi menghasilkan rasio D/W lebih besar dibandingkan masukan panas rendah. Geometri lasan dapat dibuat hubungan rasio kedalaman berbanding lebar pemukaan las yang dihasilkan terhadap masukan panas, yang ditunjukkan pada Gambar 6. Rasio D/W merupakan faktor yang menjadi ukuran distribusi panas ke permukaan logam yang akan dilas berdasarkan geometri las yang terbentuk. Rasio D/W dapat berpengaruh terhadap kualitas hasil sambungan las.

Gambar 6. Grafik pengaruh masukan panas terhadap rasio D/W

Pada grafik tersebut, ditunjukkan bahwa kenaikan masukan panas menyebabkan rasio D/W meningkat. Semakin besar masukan panas maka semakin besar pula rasio D/W. Rasio D/W dapat meningkat karena penetrasi las yang dihasilkan lebih dalam. Hal ini yang menyebabkan terjadi peningkatan rasio. Semakin tinggi rasio D/W maka penetrasi las semakin baik, namun bila rasio terlalu besar dapat menimbulkan distrosi dan retak pada sambungan las[16]. Faktor yang mempengaruhi geometri lasan seperti komposisi logam lasan, gas pelindung, dan penambahan aktivasi fluks di permukaan lasan[17]. Parameter pengelasan diperlukan pertimbangan agar menghasilkan rasio D/W yang optimum sehingga kualitas sambungan las tidak menimbulkan kegagalan pada saat penggunaannya.

Hasil Uji Metalografi

Hasil uji metalografi dengan mikroskop optik dilakukan untuk pengamatan struktur mikro, ukuran butir, dan fasa yang terbentuk pada logam induk (base metal), heat affected

zone (HAZ), dan logam las (weld metal). Daerah Logam Induk (Base Metal)

Hasil struktur mikro logam induk yang diperoleh seperti ditunjukkan pada Gambar 7.

Gambar 7. Hasil struktur mikro logam induk menggunakan mikroskop optik etsa secara elektrolitik dengan larutan asam oksalat (perbesaran 500x)

Hasil struktur mikro logam induk seperti pada Gambar 7 terlihat adanya fasa austenit sebagai fasa yang dominan dan fasa ferit. Fasa austenit ditunjukkan oleh warna putih sedangkan ferit dalam bentuk delta ferit berupa garis hitam putus-putus. Selain itu, terlihat pula adanya presipitat berupa bintik hitam yang tersebar pada daerah batas butir atau batas ferit-austenit. Presipitat tersebut diduga adalah presipitat karbida.

Hasil struktur mikro yang diperoleh di daerah logam induk menunjukkan tetap berstruktur mikro ferit dan austenit yang terdistribusi secara acak dan tersebar merata. Struktur mikro logam induk setelah proses pengelasan memiliki struktur mikro yang sama dengan material sebelum terkena pengaruh pengelasan. Hal ini disebabkan karena temperatur yang dicapai pada daerah ini terletak jauh dibawah 723°C (garis transformasi), dengan demikian struktur mikronya tidak berubah dan tetap sama seperti sebelum dilakukan pengelasan.

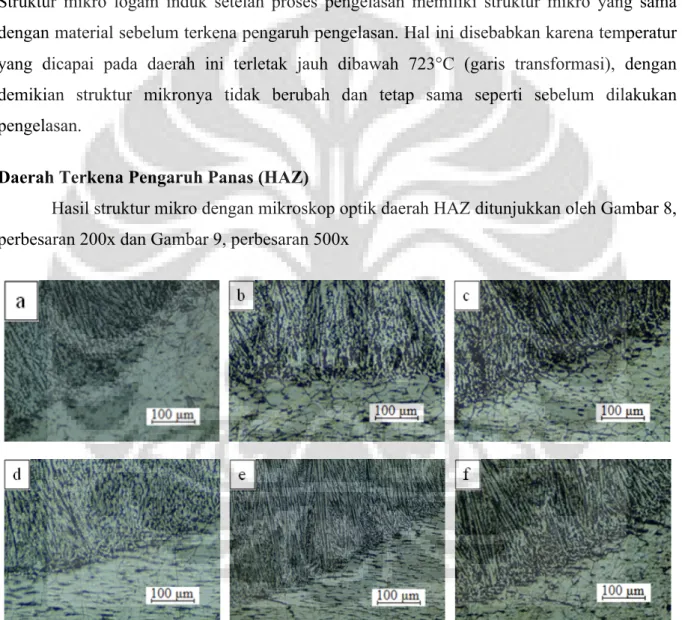

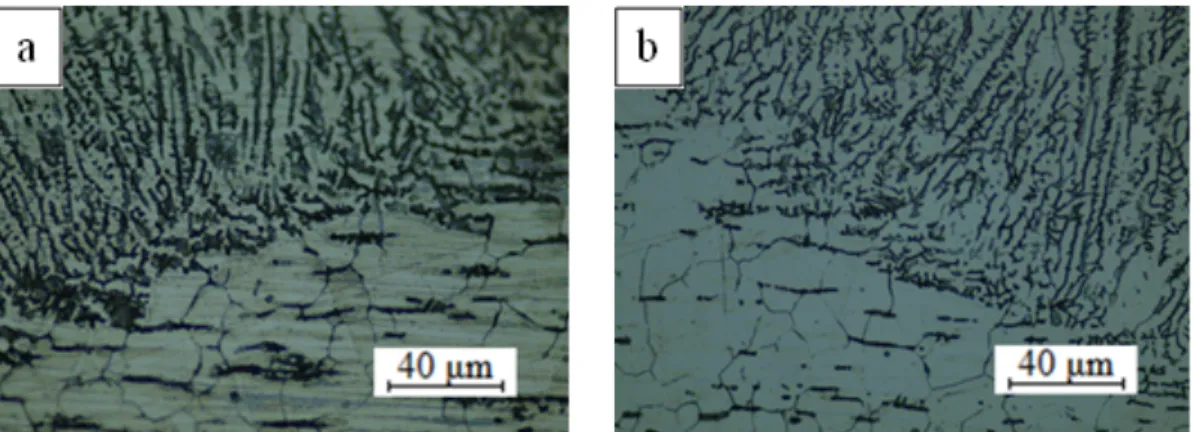

Daerah Terkena Pengaruh Panas (HAZ)

Hasil struktur mikro dengan mikroskop optik daerah HAZ ditunjukkan oleh Gambar 8, perbesaran 200x dan Gambar 9, perbesaran 500x

Gambar 8. Struktur mikro HAZ perbesaran 200x (a) HI= 0,34 (b) HI= 0,40 (c) HI= 0,49 (d) HI= 0,52 (e) HI= 0,62 (f) HI= 0,82 (kJ/mm)

Gambar 9. Struktur mikro HAZ perbesaran 500x (a) HI= 0,57 (b) HI= 0,92 (kJ/mm)

Hasil pengamatan struktur mikro daerah HAZ dengan mikroskop optik, Gambar 8, terlihat bahwa adanya pertumbuhan butir dengan struktur terdiri dari struktur butir kasar dan struktur butir halus. Selama proses pengelasan, daerah HAZ mengalami serangkaian siklus termal yakni pemanasan hingga mencapai suhu tertentu yang kemudian dilanjutkan dengan pendinginan, sehingga daerah ini merupakan daerah yang paling kritis pada sambungan las. Panas dari pengelasan merubah ukuran butir pada daerah dekat logam las.

Pengamatan struktur mikro Gambar 8 dengan masukan panas tinggi, HI= 0,82 kJ/mm, menghasilkan ferit dengan butiran yang relatif lebih kasar bila dibandingkan masukan panas rendah, HI= 0,34 kJ/mm. Pada penggunaan masukan panas, HI= 0,62 kJ/mm, tampak pula adanya kombinasi antara butiran ferit kasar dan ferit halus. Hal ini disebabkan karena perbedaan proses pembekuan dan laju pendinginan yang kurang merata pada bagian tertentu. Pertumbuhan butir semakin meningkat seiring dengan kenaikan masukan panas.

Pada batas lebur dengan logam las, struktur butir mengalami pertumbuhan yang berawal dari logam induk menuju pusat inti las. Seiring dengan meningkatnya temperatur pada logam las, butir tumbuh menuju pusat inti las dengan stuktur mikro memiliki bentuk struktur berbutir panjang (columnar grains). Pada garis lebur ini hanya sebagian dari logam induk yang mencair dan diikuti oleh transformasi fasa ferit-austenit selama proses pembekuan.

Dengan semakin tinggi masukan panas yang dihasilkan maka delta ferit pada daerah HAZ mengalami penurunan. Hal ini ditunjukkan pada Gambar 9, terlihat bahwa pada masukan panas tinggi, HI= 0,92 kJ/mm, delta ferit yang terbentuk lebih sedikit dibandingkan masukan panas rendah, HI= 0,57 kJ/mm. Struktur mikro yang terjadi pada masukan panas tinggi di daerah HAZ dengan laju pendinginan lambat maka lebih cenderung terjadi pembentukan fasa austenit dan pengurangan delta ferit.

Daerah Logam Las (Weld Metal)

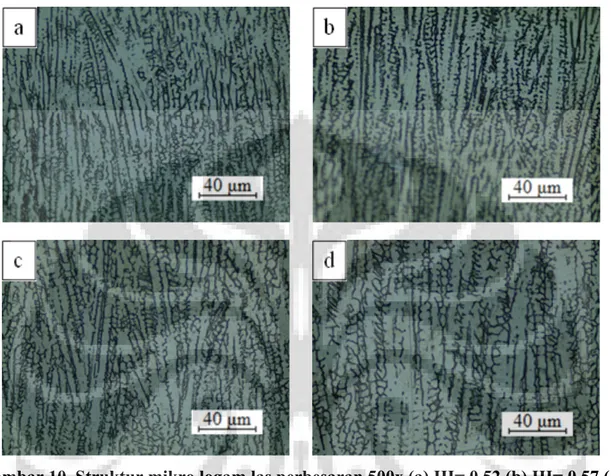

Hasil pengamatan struktur mikro logam las dengan menggunakan mikroskop optik perbesaran 500x ditunjukkan oleh Gambar 10.

Gambar 10. Struktur mikro logam las perbesaran 500x (a) HI= 0,52 (b) HI= 0,57 (c) HI= 0,82 (d) HI= 0,92 (kJ/mm)

Pada logam las terjadi proses pembekuan yang memunculkan struktur butir kasar berbentuk columnar grain diiringi dengan timbulnya segregasi sebagai akibat adanya laju pendinginan yang relatif cepat. Struktur mikro yang terbentuk pada sebagian besar sampel di daerah logam las adalah ferit vermicular atau skeletal dan lathy atau kombinasi keduanya. Pada masukan panas rendah, HI= 0,52 kJ/mm, menghasilkan delta ferit berbentuk vermicular atau skeletal terlihat pada Gambar 10. Begitu pula sampel lain yakni HI= 0,57 kJ/mm dengan HI= 0,82 kJ/mm. Pada masukan panas tinggi yakni HI= 0,92 kJ/mm, menghasilkan delta ferit berbentuk vermicular dengan struktur butiran kasar dan ditemukan adanya ferit lathy.

Perbedaan yang signikan pada Gambar 10 adalah perbedaan pada ukuran dendrit dan jarak antar dendrit dengan penggunaan masukan panas yang berbeda, bila dilakukan suatu pengukuran. Pada masukan panas tinggi, menyebabkan ukuran dendrit membesar dan jarak antar dendrit bertambah dibandingkan dengan masukan panas rendah, seperti yang terjadi pada masukan panas HI= 0,52 kJ/mm dengan HI= 0,92 kJ/mm. Hal ini disebabkan karena

pada masukan panas tinggi, butir terpapar dalam proses pemanasan yang cukup lama sehingga mengakibatkan perubahan ukuran dendrit menjadi lebih besar.

Pada masukan panas tinggi, diikuti oleh laju pendinginan rendah, butir memiliki waktu yang relatif lama untuk tumbuh membesar sehingga berakibat pada perubahan ukuran dendrit dan jarak antar dendrit. Sedangkan pada masukan panas rendah, diikuti oleh laju pendinginan tinggi dengan waktu yang relatif cepat, butir tidak sempat untuk tumbuh sehingga menghasilkan ukuran dendrit lebih kecil dan jarak antar dendrit menjadi lebih rapat.

Hasil Uji Kekerasan

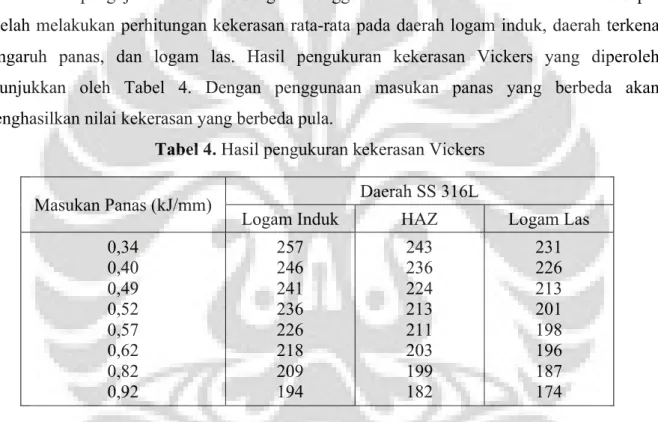

Hasil pengujian kekerasan dengan menggunakan kekerasan mikro Vickers didapat setelah melakukan perhitungan kekerasan rata-rata pada daerah logam induk, daerah terkena pengaruh panas, dan logam las. Hasil pengukuran kekerasan Vickers yang diperoleh ditunjukkan oleh Tabel 4. Dengan penggunaan masukan panas yang berbeda akan menghasilkan nilai kekerasan yang berbeda pula.

Tabel 4. Hasil pengukuran kekerasan Vickers

Masukan Panas (kJ/mm) Daerah SS 316L

Logam Induk HAZ Logam Las

0,34 0,40 0,49 0,52 0,57 0,62 0,82 0,92 257 246 241 236 226 218 209 194 243 236 224 213 211 203 199 182 231 226 213 201 198 196 187 174

Nilai kekerasan tertinggi terjadi pada SS 316L di daerah logam induk, HAZ, dan logam las yang dihasilkan oleh sampel masukan panas rendah, sedangkan kekerasan terendah dihasilkan oleh sampel masukan panas tinggi. Pengujian kekerasan Vickers pada daerah HAZ dan logam las pada material uji menunjukkan adanya penurunan kekerasan setelah proses pengelasan. Hal ini memperlihatkan adanya perbedaan kekerasan benda uji yang mengalami pengaruh panas dari pengelasan. Hasil uji kekerasan di daerah logam induk lebih keras dibandingkan dengan daerah HAZ dan logam las. Daerah HAZ menunjukkan nilai kekerasan lebih besar dibandingkan logam las. Kondisi tersebut disebabkan oleh pengaruh pemanasan dan laju pendiginan dengan pemberian masukan panas yang berbeda.

Proses pengelasan mengakibatkan ukuran butir menjadi besar pada daerah HAZ dan logam las. Pada proses pendinginan cepat dengan udara, mengakibatkan terjadi rekristalisasi dan pertumbuhan butir pada daerah dekat logam las. Semakin menjauh dari logam las maka pertumbuhan butir berkurang. Pertumbuhan besar butir karena proses pengelasan di masing-masing daerah adalah sesuai dengan nilai kekerasannya, dimana daerah HAZ dan logam las dengan hasil pengujian kekerasan mengalami penurunan setelah proses pengelasan.

Gambar 11. Grafik pengaruh masukan panas terhadap kekerasan Vickers

Hubungan masukan panas terhadap kekerasan benda uji ditunjukkan pada Gambar 11. Dengan meningkatnya penggunaan masukan panas, nilai kekerasan pada masing-masing daerah mengalami penurunan setelah proses pengelasan. Masukan panas tinggi maka laju pendinginan semakin rendah. Laju pendinginan rendah mengakibatkan semakin banyak pembentukan fasa austenit dan lebih sedikit delta ferit yang terbentuk, ditunjukkan pada Gambar 9. Hal ini disebabkan karena transformasi ferit menjadi austenit dengan memiliki waktu yang relatif lebih lama sehingga pembentukan austenit lebih banyak. Korelasi komposisi antara kandungan ferit dengan austenit berhubungan terhadap nilai kekerasan pada masing-masing daerah pengelasan. Ferit merupakan struktur bcc yang memiliki kekuatan mekanik lebih baik dibandingkan struktur fcc, dimana semakin banyak ferit mengakibatkan peningkatan kekerasan benda uji.

Pada masukan panas tinggi, diikuti oleh laju pendinginan rendah, butir memiliki waktu yang relatif lama untuk tumbuh membesar sehingga berakibat pada perubahan ukuran dendrit dan jarak antar dendrit. Pada masukan panas rendah menghasilkan ukuran dendrit lebih kecil dan jarak antar dendrit menjadi lebih rapat. Dengan ukuran dendrit membesar dan jarak antar dendrit bertambah menyebabkan penurunan kekerasan pada sampel masukan panas tinggi.

160 180 200 220 240 260 280 0.20 0.40 0.60 0.80 1.00 Hardness V ickers (HV) Masukan Panas (kJ/mm) Base Metal HAZ Weld Metal

Selain kekerasan, hal ini dapat berdampak pula terhadap sifat mekanik seperti penurunan kekuatan tarik dan impak.

Pada pengamatan stuktur mikro HAZ, kekerasan daerah HAZ dapat menurun disebabkan karena pertumbuhan butir dimana ukuran butir menjadi lebih besar. Pertumbuhan butir meningkat seiring dengan naiknya masukan panas, Gambar 8. Pada masukan panas tinggi cenderung memunculkan struktur butir lebih kasar dibandingkan masukan panas rendah yang menghasilkan struktur butir halus. Struktur butir halus dihasilkan dari laju pendinginan yang relatif cepat pada masukan panas rendah, dimana struktur butir halus memiliki kekerasan lebih tinggi dibandingkan struktur butir kasar. Dengan adanya struktur butiran halus di daerah HAZ, menyebabkan kekerasan HAZ lebih tinggi dibandingkan logam las.

Pada daerah logam las dengan pemberian masukan panas rendah menghasilkan delta ferit berbentuk vermicular, sedangkan pada masukan panas tinggi menghasilkan delta ferit berbentuk vermicular dengan struktur butiran lebih kasar dan sebagian adanya ferit berbentuk

lathy, terlihat pada Gambar 10. Perbedaan struktur ferit ini berpengaruh terhadap kekerasan

logam las dengan pemberian masukan panas yang berbeda. Delta ferit berbentuk lathy memiliki kekerasan lebih rendah dibandingkan delta ferit berbentuk vermicular. Hal ini pula yang mengakibatkan kekerasan pada sampel dengan masukan panas tinggi mengalami penurunan setelah proses pengelasan.

Kesimpulan

Berdasarkan data penelitian, pengamatan, dan analisis terhadap data diperoleh dari pengujian yang dilakukan tentang Pengaruh Masukan Panas Pengelasan GTAW terhadap Bentuk Hasil Lasan dan Struktur Mikro SS 316L, maka didapatkan kesimpulan sebagai berikut:

1. Masukan panas memiliki pengaruh terhadap bentuk hasil lasan. Geometri lasan dan rasio D/W menjadi ukuran terhadap bentuk hasil lasan. Dengan meningkatnya masukan panas, geometri lasan cenderung lebih dalam dan melebar yang mengakibatkan naiknya rasio D/W.

2. Semakin besar masukan panas maka pertumbuhan butir akan semakin tinggi pada daerah HAZ. Pada masukan panas tinggi menghasilkan struktur butir lebih kasar dibandingkan masukan panas rendah menghasilkan struktur butir halus.

3. Pada daerah logam las menghasilkan struktur ferit vermicular dan lathy atau kombinasi keduanya. Dengan meningkatnya masukan panas, menyebabkan ukuran

dendrit membesar dan jarak antar dendrit bertambah dibandingkan dengan masukan panas rendah.

4. Seiring dengan naiknya masukan panas, maka kekerasan akan semakin menurun pada daerah HAZ maupun inti las. Menurunnya kekerasan daerah HAZ disebabkan karena pertumbuhan butir, sedangkan menurunnya kekerasan daerah logam las disebabkan oleh menurunnya delta ferit dan ditemukan delta ferit berbentuk lathy.

Daftar Referensi

[1] Huang, H.Y., Shyu, S.W., Tseng, K.H., & Chou, C.P. (2006). Study of the process parameters on austenitic stainless steel by TIG-flux welding. Journal of Material Science and Technology 22, 8, 367-374.

[2] Lippold, J.C., Damian, J.K. (2005). Welding metallurgy and weldability of stainless steel. Wiley-Interscience Publication.

[3] Burgardt, P., & Heiple, C.R. (1986). Interaction between impurities and welding variables in determining GTA weld shape. Welding Journal 65, 6, 150-155.

[4] Arif, F.S. (2012). Perbedaan karakteristik hasil pengelasan metode GTAW dan SMAW terhadap baja tahan karat 316L. Tesis, Program Sarjana Universitas Indonesia, Depok.

[5] Arivazhagan, B., Srinivasan, G., Albert, S.K., & Bhaduri, A.K. (2011). A study on influence of heat input variation on microstructure of reduced ferritic martensitic steel weld metal produced by GTAW process. Journal of Fusion Engineering and Design 86, 6, 192-197.

[6] ASM Handbook, Vol. 1. (1993). Properties and selection: Irons, steels and high-performance alloys. American Society For Metals International.

[7] Welding Handbook, Vol. 4. (1982). Metals and their weldability (7th ed.). American Welding Society.

[8] Lippold, J.C., & Savage, W.F. (1979). Solidification of austenitic stainless steel weldments: Part I—A proposed mechanism. Welding Journal 58, 12, 362-374.

[9] Schaeffler, A.L. (1949). Constitution diagram for stainless steel weld metal. Metals Progress 56, 5, 680-680b.

[10] DeLong, W.T. (1974). Ferrite in austenitic stainless steel weld metal. Welding Journal 53, 7, 273s-286s.

[11] Kotecki, D. J., & Siewert, T.A. (1992). Welding Journal 71, 171s.

[12] Brooks, J.A., & Thompson A.W. (1991). Microstructural development and solidification cracking susceptibility of austenitic stainless steel welds. Int. Met. Reviews 36, 29, 16-44. 1991.

[13] Suutala, N. (1982). Solidification studies on austenitic stainless steels. Acta Universitatis Ouluensis, Series C, Technica No. 23, Metallurgica No. 3.

[14] Erick, T.K. (1984). Steel and Its Heat Treatment (2nd ed.). Butterword and Co. [15] Kou, S. (2002). Welding Metallurgy (2nd ed.). John Wiley and Sons.

[16] Kuang, H.T., & Chih, Y.H. (2011). Performance of activated TIG process in austenitic steel welds. Journal of Materials Processing Technology 211, 10, 503-512.

[17] Huang, H.Y. (2009). Effects of shielding gas composition and activating flux on GTAW weldments. Materials and Design 30, 6, 2404–2409.