TUGAS AKHIR

Analisa Kualitas Dalam Mengurangi Produk Reject Pada Proses

Produksi Di PT.Mandom Indonesia Tbk

Diajukan Untuk Memenuhi Persyaratan Dalam Menyelesaikan Studi Strata Satu (S1) Gelar Sarjana Teknik Industri

Disusun Oleh : Nama : Hayu Kartika

Disusun Oleh : Nama : Hayu Kartika NIM : 41605010008

FAKULTAS TEKNIK

PROGRAM STUDI TEKNIK INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

2009

BAB I

PENDAHULUAN

1.1. Latar Belakang

Di era globalisasi yang semakin kompetitif sekarang ini, setiap pelaku bisnis yang ingin memenangkan kompetisi dalam persaingan pasar harus memberikan perhatian penuh akan kualitas atau mutu produknya, sehingga standar manajemen mutu internasional sangat perlu diterapkan dalam era globalisasi ini.

Suatu perusahaan dapat berkembang dan paling tidak, bisa bertahan hidup. Perusahaan tersebut harus mampu menghasilkan produk barang atau jasa dengan mutu yang baik, harga yang bersaing, promosi yang lebih efektif, dan pelayanan yang baik terhadap konsumen.

Kondisi demikian dapat diartikan, bahwa perusahaan yang dapat memenangkan persaingan harus mencapai tingkat mutu, bukan hanya mutu produknya, akan tetapi dalam segala aspek seperti: mutu bahan mentah maupun mutu dalam pengemasan produk tersebut, mempunyai sumber daya manusia yang baik serta mampu bekerja secara efektif dan efisien, promosi yang efektif dan tepat sasaran

Bila perusahaan memberikan perhatian penuh terhadap tingkat kualitas atau mutu, maka akan memberikan dampak positif kepada pelaku bisnis yang berupa : dampak terhadap biaya produksi dengan mengurangi biaya seminimal mungkin terhadap produk yang reject dan dampak terhadap pemasukan atau pendapatan yang meningkat. Dalam menjaga konsistensi mutu produk dan jasa agar sesuai dengan tuntutan kebutuhan konsumen, perlu dilakukannya pengendalian kualitas yang menciptakan system yang dapat mencegah timbulnya masalah mengenai mutu agar kesalahan yang pernah terjadi tidak akan terulang lagi.

PT. Mandom Indonesia Tbk adalah perusahaan yang bergerak di bidang industri manufaktur yang memproduksi kosmetika, wangi-wangian, perbekalan kesehatan rumah tangga, dan toiletries. Agar menghasilkan produk yang baik, PT. Mandom Indonesia Tbk perlu menerapkan pengendalian kualitas terpadu agar dapat menghasilkan produk yang baik sesuai dengan apa yang diharapkan perusahaan maupun konsumen. Inti yang menjadi permasalahan adalah mengurangi jumlah reject yang dihasilkan dalam proses produksi pada produk pucelle.

1.2. Rumusan Masalah

Adapun perumusan masalah yang diangkat pada penulisan laporan tugas akhir ini, dalam penelitian yang dilakukan penulis yaitu:

1. Ditemukannya produk reject yang terjadi selama proses pengemasan produk (proses produksi) di PT. Mandom Indonesia Tbk.

2. Terjadinya kegagalan atau reject yang cukup besar terjadi dalam proses pengemasan produk Pucelle.

1.3. Batasan Masalah

Dalam penulisan laporan tugas akhir ini penulis membatasi masalah agar pembahasannya terarah dan mempunyai batasan yang jelas sehingga mendapatkan hasil yang optimal, oleh karena itu perlu diadakan pembatasan-pembatasan masalah sebagai berikut:

1. Pokok pembahasan hanya berkisar pada pengendalian kualitas untuk mengurangi reject dalam proses produksi pada produk pucelle

2. Pemecahan masalah dari penyimpangan yang terjadi

3. Analisa pembahasan dengan menggunakan alat pengendalian kualitas statistik. 4. Melakukan pengujian terhadap data, dengan melakukan pengujian kecukupan

data.

1.4. Tujuan Penelitian

Tujuan yang akan dicapai dalam penelitian ini yaitu:

1. Mengetahui seberapa besar jumlah reject dan jenis-jenis produk reject yang ditemukan selama proses produksi.

2. Menganalisa sumber variasi penyebab terjadinya reject dengan melakukan pengendalian kualitas statistik .

3. Membuat usulan perbaikan yang mampu mengontrol kualitas produk pucelle di PT. Mandom Indonesia Tbk.

Metode yang digunakan penulis dalam penyusunan Tugas Akhir ini adalah sebagai berikut :

1. Studi Literatur Kepustakaan

Mempelajari teori-teori dengan membaca buku-buku yang berkaitan dengan tema tulisan yang dibuat.

2. Studi Observasi

Penulis terjun langsung di lapangan untuk mengetahui proses produksi pembuatan produk pucelle, dan jenis reject yang terjadi dalam proses

3. Wawancara

Penulis melakukan wawancara terhadap beberapa karyawan departemen terkait.

1.6. Sistematika Penulisan

Sistematika penulisan digunakan untuk memudahkan pembahasan, penulisan ini dibagi menjadi enam bab yang terkait antara satu dengan yang lainnya. Untuk lebih jelasnya penulis akan menguraikan secara garis besarnya sebagai berikut:

Bab I Pendahuluan

Dalam bab ini dikemukakan tentang latar belakang masalah, rumusan masalah, batasan masalah, tujuan penelitian, metode penelitian serta sistematika penulisan.

Bab II Landasan Teori

Bab ini mengemukakan teori-teori yang menunjang serta digunakan dalam membantu pengolahan data dan analisa pembahasan.

Bab III Metodologi Penelitian

Bab ini mengemukakan metodologi penulisan yang digunakan penulis dalam penyusunan tugas akhir serta gambaran umum perusahaan yaitu di PT. Mandom Indonesia Tbk.

Bab IV Pengumpulan dan Pengolahan Data

Dalam bab isi ini, mencakup data jenis-jenis reject dan jumlah reject selama proses produksi yang terjadi setiap harinya.

Bab V Analisa Pemecahan Masalah

Pada Bab ini mengemukakan pengolahan data dan analisa dari hasil pengumpulan data.

Bab VI Kesimpulan dan Saran

Merupakan bab terakhir dari karya ilmiah ini yang berisi kesimpulan dari hasil penulisan dan saran-saran yang diberikan penulis berkaitan dengan penulisan ini.

BAB II

LANDASAN TEORI

2.1. Pengendalian Kualitas 2.1.1. Definisi Kualitas

Tidak ada yang menyangkal bahwa kualitas menjadi karakteristik utama dalam organisasi atau perusahaan agar tetap survive. Ada berbagai cara untuk mewujudkannya, dimana salah satunya adalah menggunakan Statistical Quality Control (SQC) dan Statistical Process Control (SPC). Kata Quality (kualitas) digunakan dalam banyak pengertian, kualitas juga sangat erat kaitannya dengan persyaratan. Dimana persyaratan adalah segala sesuatu yang menjadi titik pemeriksaan apakah barang atau jasa tersebut dapat diterima atau ditolak.

Pengertian kualitas menurut beberapa ahli yang banyak dikenal antara lain:

1. Kualitas adalah kesesuaian dengan kebutuhan yang meliputi availability, delivery, reliability,maintainability, dancost effectiveness(Crosby, 1979).

2. Kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan (Elliot, 1993).

3. Kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses dan lingkungan yang memenuhi atau melebihi apa yang diharapkan (Goetch dan Davis, 1995).

4. Kualitas adalah suatu produk yang dihasilkan dan dibuat dalam keadaan baik dan dapat memenuhi spesifikasi dan toleransi yang telah ditetapkan, baik oleh perusahaan atau pelanggan/konsumen (Gaspersz, 2001)

2.1.2. Manajemen Kualitas (Quality Management)

Beberapa tahun terakhir terjadi kemajuan dalam ilmu pengetahuan termasuk pendekatan dibidang manajemen. Salah satu kunci sukses dapat bersaing di pasar global adalah kemampuan untuk memenuhi atau melampaui standar-standar yang berlaku.

Salah satu standar yang paling penting adalah ISO 9000, yang dihasilkan oleh Internasional Organization for Standardization di jenewa, Swiss. ISO 9000 juga digunakan sebagai pendekatan sistem Quality dalam suatu perusahaan.

David garvin, 1994 mengidentifikasikan lima pendekatan prespektif kualitas yang dapat digunakan oleh para praktisi bisnis, yaitu:

1. Transcedental Approach

Kualitas dalam pendekatan ini adalah sesuatu yang dapat dirasakan, tetapi sulit didefinisikan dan dioperasionalkan maupun diukur. Prespektif ini umumnya diterapkan dalam karya seni seperti seni musik, seni tari, seni drama, dan seni rupa. Untuk produk dan jasa pelayanan, perusahaan dapat mempromosikan dengan menggunakan pernyataan-pernyataan seperti kelembutan dan kehalusan kulit (sabun

mandi), kecantikan wajah (kosmetik), pelayanan prima (bank) dan tempat berbelanja yang nyaman (mall). Definisi seperti ini sangat sulit untuk dijadikan sebagai dasr perencanaan dalam manajemen kualitas.

2. Product-based Approach

Kualiatas dalam pendekatan ini adalah suatu karakteristik atau atribut yang dapat diukur. Perbedaan kualitas mencerminkan adanya perbedaan stribut yang dimiliki produk secara objektif, tetapi pendekatan ini tidak dapat menjelaskan perbedaan dalam selera dan preferensi individual.

3. User-based Approach

Kualitas dalam pendekatan ini didasarkan pada pemikiran bahwa kualitas tergantung pada orang yang memandangnya, dan produk yang saling memuaskan preferensi seseorang atau cocok dengan selera (fitnes for used) merupakan produk yang berkualitas paling tinggi. Pandangan yang subjektif ini mengakibatkan konsumen yang berbeda memiliki kebutuhan dan keinginan yang berbeda pula, sehingga kualitas bagi seseorang adalah kepuasan maksimum yang dapat dirasakannya.

4. Manufacturing-based Approach

Kualitas dalam pendekatan ini adalah bersifat supply-based atau dari sudut pandang produsen yang mendefinisikan kualitas sebagai sesuatu yang sesuai dengan persyaratannya (conformance quality) dan produser. Pendekatan ini berfokus pada kesesuaian spesifikasi yang ditetapkan perusahaan secara internal. Oleh karena itu, yang menentukan kualitas adalah standar-standar yang ditetapkan perusahaan, dan bukan konsumen yang menggunakannya.

5. Value-based Approach

Kualitas dalam pendekatan ini adalah memandang kualitas dari segi nilai dan harga. Kualitas didefinisikan sebagai “affordable excellence”. Oleh karena itu kualitas dalam pandangan ini bersifat relatif, sehingga produk yang memiliki kualitas paling tinggi belum tentu produk yang paling bernilai. Produk yang paling bernilai adalah produk yang paling tepat beli.

Adapun prinsip-prinsip manajemen kualitas produk dapat dijelaskan berikut ini (Gaspersz,2001) :

1. Fokus pada pelanggan

Organisasi tergantung pada pelanggannya, oleh karena itu hendaknya perusahaan memahami kebutuhan kini dan mendatang dari pelanggannya (current and future customer needs) dan hendaknya memenuhi dan melampaui harapan pelanggan (customer Expectations)

2. Kepemimpinan

Pemimpin menetapkan kesatuan tujuan arah organisasi. Mereka hendaknya menciptakan dan memelihara lingkungan internal tempat karyawan dapat melibatkan dirinya secara penuh dalam pencapaian sasaran organisasi (organization’s Objective).

Karyawan pada seluruh tingkatan organisasi adalah inti sebuah organisasi, dan keterlibatan penuh, memungkinkan kemampuannya dipakai untuk manfaat organisasi.

4. Pendekatan proses

Hasil yang dikehendaki bisa tercapai lebih efisien bila kegiatan dan sumber daya yang terkait dikelola sebagai suatu proses.

5. Pendekatan sistem terhadap manajemen

Mengetahui, mengenal, memahami dan mengelola suatu proses yang saling terkait sebagai sistem memberi sumbangan pada keefektifan dan efisiensi organisasi dalam mencapai sasarannya.

6. Perbaikan terus menerus

Perbaikan yang bekesinambungan pada suatu organisasi secara menyeluruh hendaknya dijadikan sasaran tetap organisasi.

7. Pengambilan faktual dalam pengambilan keputusan

Keputusan yang efektif didasarkan pada data dan informasi yang tepat

8. Hubungan dengan rekanan yang saling menguntungkan

Sebuah organisasi dan pemasoknya saling bergantung satu sama lain dan menjadikan suatu hubungan yang saling menguntungkan dalam meningkatkan kemampuan keduanya untuk menciptakan nilai (value).

Peningkatan kualitas merupakan aktifitas teknik dan manajemen. Melalui pengukuran karakteristik kualitas dari produk maupun jasa, kemudian membandingkan hasil pengukuran ini dengan spesifikasi produk yang diinginkan pelanggan, serta mengambil tindakan peningkatan yang tepat apabila ditemukan perbedaan hasil antara kinerja aktuak dengan standar yang ada.

Berdasarkan uraian di atas maka dapat diambil kesimpulan bahwa peningkatan kualitas merupakan suatu metodologi pengumpulan dan analisis data kualitas serta meneruskan dan menginterpretasikan pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas produk guna memenuhi kebutuhan dan ekspektasi pelanggan (Gaspersz,2001).

Dengan demikian pengertian peningkatan sistem manajemen kualitas berdasarkan ISO 9001: 2000 lebih menekankan pada aspek peningkatan proses industri dengan menggunakan data kualitas yang telah dikumpulkan dan diinterpretasikan dengan menggunakan alat-alat analisis termasuk teknik-teknik ststistik, bukan sekedar penggunaan alat-alat statistik yang selama ini telah salah diinterpretasikan oleh banyak orang yang berkecimpung di luar bidang teknik dan manajemen industri.

Dalam peningkatan proses tentunya terkait engan pengendalian proses. Salah satu tugasnya yaitu mengidentifikasi dan merencanakan produksi, pemasangan dan proses-proses pelayanan yang langsung mempengaruhi kualitas dan harus menjamin bahwa proses-proses tersebut dilaksanakan di bawah kondisi yang terkendali. Kondisi-kondisi yang terkendali harus mencakup hal-hal sebagai berikut (Gaspersz,2001):

1. Prosedur yang terdokumentasi mengidentifikasikan cara produksi, pemasangan dan pelayanan, dimana tanpa adanya prosedur-prosedur dapat berpengaruh pada penurunan kualitas.

2. Penggunaan produksi yang sesuai, pemasangan, pelayanan peralatan dan lingkungan kerja yang sesuai.

3. pemenuhan dengan acuan standar atau kode perencanaan kualitas dan atau prosedur yang terdokumentasi.

4. Memantau dan mengendalikan parameter proses serta karakteristik produk yang sesuai.

5. Persetujuan proses dan alat yang sesuai.

6. Kriteria kecakapan kerja harus ditentukan dalam cara praktek yang jelas.

7. Perawatan yang cocok dari peralatan untuk menjamin kemampuan berkesinambungannya proses.

2.3. Instrumen Manajemen Kualitas

Sebagai konsep pengembangan berkelanjutan yang melibatkan tenaga kerja, diperlukan instrumen yang dapat membantu mengatasi masalah secara sistematis. Instrumen pertama dalam peningkatan kualitas adalah berhubungan dengan TQM yang difokuskan pada aspek penyelesaian masalah tentang issue operasional yang terjadi setiap hari. Instrumen dasar peningkatan kualitas ini banyak digunakan diseluruh dunia oleh perusahaan-perusahaan yang melakukan upaya total quality. Teori ini disebut sebagai The Basic Quality Improvement Tools yang mencakup sepuluh instrumen, yaitu: Brainstorming, Multi-Voting, Nominal Group Technique (NGT), Flow Chart,

Cause and Effect Diagram, Data Collection, Pareto Chart, Histogram, Scatter Diagram, Control Chart.

Meskipun instrumen tersebut sudah ada sejak tahun 1940-an, namun instrumen ini baru digunakan secara luas sejak awal tahun 1970-an. Setiap instrumen dapat digunakan secara terpisah dari yang lainnya, tapi penerapan secara keseluruhan sebagai sebuah sistem akan memberikan manfaat yang paling besar bagi perusahaan. Penggunaan secara bersama dilakukan karena pada dasarnya instrumen tersebut saling berkaitan dan akan memberikan manfaat jika dikombinasikan.

2.3.1. Bagan Kendali dan Jenisnya

Alat pengendalian kaualitas yang paling sering digunakan dalam menganalisa adalah dengan bagan kendali (control chart). Bagan kendali ini alat yang dipakai untuk mengetahui penyimpangan proses yang berulang. Bagan kendali pada dasarnya adalah penjabaran secara grafis dari suatu data sebagai fungsi dari waktu, sehingga mempunyai batas kontrol yang membatasi jangkauan dari sebaran yang masih diterima dan probabilitas yang diharapkan. Dengan bagan kendali tersebut maka data secara cepat dapat dibandingkan dengan unjuk kerja proses yang pernah terjadi.

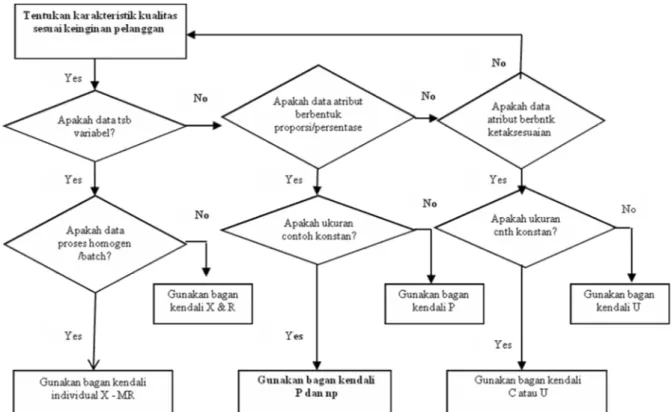

Berbagai bagan-bagan yang dapat digunakan dalam proses kendali kontrol yang sesuai dengan kebutuhan yaitu tata cara dan teknik yang dapatdilakukan untuk mempermudah dalam menggunakan bagan-bagan kendali dalam diagram alir seperti yang ditunjukan pada gambar 2.1. (Gaspersz,2001)

Setiap bagan kendali memiliki bagian-bagian sebagai berikut (Grant,1993): 1. Garis tengah (Central line), yang biasanya dinotasikan sebagai CL

2. Sepasang batas control (control limits), dimana satu batas kontrol ditempatkan diatas garis tengah yang dikenal dengan batas kontrol atas (upper control limits) secara umum dinotasikan sebagai UCL, dan yang satu lagi ditempatkan dibawah yang dikenal dengan batas kontrol bawah (lower control limits) dan dinotasikan LCL.

3. Memiliki tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan dari proses. Jika semua nilai yang ditebarkan pada bagan tersebut berada dalam kondisi di dalam batas-batas kendali dan tanpa memperlihatkan kecenderungan tertentu, maka proses yang berlangsung dianggap berada dalam pengendalian. Tapi jika nilai-nilai

yang ditebarkan pada bagan tersebut melenceng jauh atau berada di luar batas-batas kendali dan memperlihatkan tingkat kecenderungan tertentu atau memiliki bentuk yang aneh, maka proses yang berlangsung dianggap sebagai dalam kondisi berada di luar kendali atau tidak berada dalam pengendalian, sehingga perlu diambil tindakan korektif guna untuk memperbaiki proses pengendalian tersebut.

Pengendalian bagan-bagan kendali hendaknya harus menjadi efektif untuk mengendalikan suatu proses, sehingga upaya-upaya peningkatan proses yang bersifat terus-menerus yang dilakukan oleh manajemen dalam perusahaan dapat dijadikan suatu komitmen dari perusahaan itu sendiri, agar perusahaan tersebut dapat meraih kesuksesan dan pada gilirannya akan mendapatkan suatu keuntungan yang diinginkan oleh pihak manajemen perusahaan tersebut.

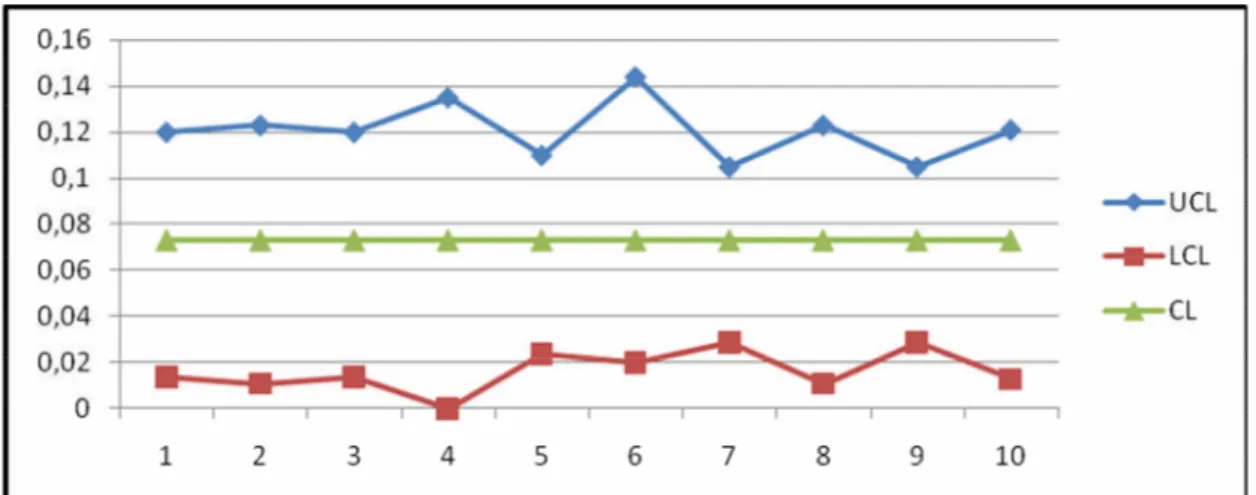

Gambar 2.2. Contoh Bagan Kendali Untuk Ketidaksesuaian

Bagan kendali terdapat dua macam yaitu (Grant,1998) : 1. Bagan Kendali Variabel

Bagan kendali variabel ini khusus digunakan untuk karakteristik produk yang dapat diukur, misalnya berat, panjang dan lain-lain. Dalam penggunaan bagan

kendali variabel ini ada dua yang saling terkait penggunaannya antara satu bagan kendali dengan bagan kendali yang lainnya, yaitu bagan kendali X dan R, digunakan untuk mengendalikan dan menganalisa proses yang menggunakan nilai kontinu dari kualitas produk. Bagan kendali X menggambarkan kisaran nilai x (subgrub). Penggunaan bagan kendali X biasanya digunakan dalam kombinasi dengan bagan kendali R untuk mengendalikan kisaran dalam subgrup.

2. Bagan Kendali Atribut

Bagan kendali atribut ini digunakan khusus untuk karakteristik produk yang tidak dapat diukur dengan satuan misalnya produk baik dan produk buruk dan lain sebagainya. Pengukuran karakteristik bagan kendali atribut dapat dinyatakan dengan keadaan kualitas produk tersebut ditolak atau diterima, cacat atau tidak, sesuai dengan spesifikasi atau tidak dan lain-lain. Bagan ini dapat digunakan bila karakteristik kualitas digambarkan dengan jumlah unit yang rusak.

Ada beberapa jenis bagan kendaliatribut yang dapat digunakan, yaitu:

a. Bagan p, bagan untuk bagian yang ditolak karena tak sesuai terhadap spesifikasi

b. Bagannp, bagan kendali untuk banyaknya butir yang tak sesuai c. Baganc, bagan kendali untuk banyaknya ketaksesuaian

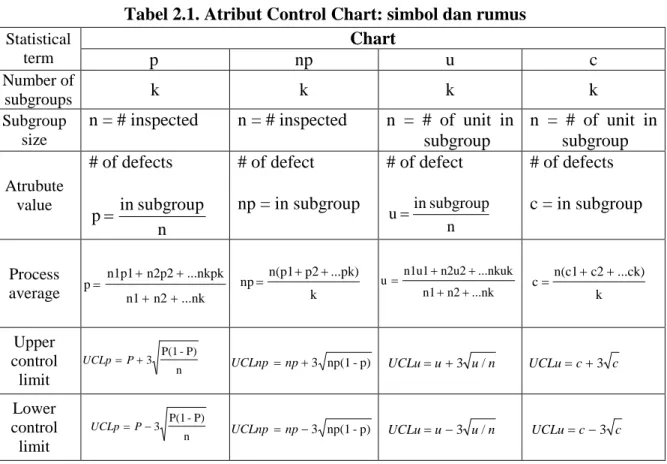

Tabel 2.1. Atribut Control Chart: simbol dan rumus Chart Statistical term p np u c Number of subgroups k k k k Subgroup size

n = # inspected n = # inspected n = # of unit in subgroup n = # of unit in subgroup Atrubute value # of defects n subgroup in p # of defect np = in subgroup # of defect n subgroup in u # of defects c = in subgroup Process average n1 n2 ...nk ...nkpk n2p2 n1p1 p k ...pk) p2 n(p1 np ...nk n2 n1 ...nkuk n2u2 n1u1 u k ...ck) c2 n(c1 c Upper control limit n P) -P(1 3 P

UCLp UCLnpnp3 np(1-p) UCLuu3 u/n UCLuc3 c

Lower control limit n P) -P(1 3 P

UCLp UCLnpnp3 np(1-p) UCLuu3 u/n UCLuc3 c

2.3.2. Diagram Kualitas 1. Pareto Diagram

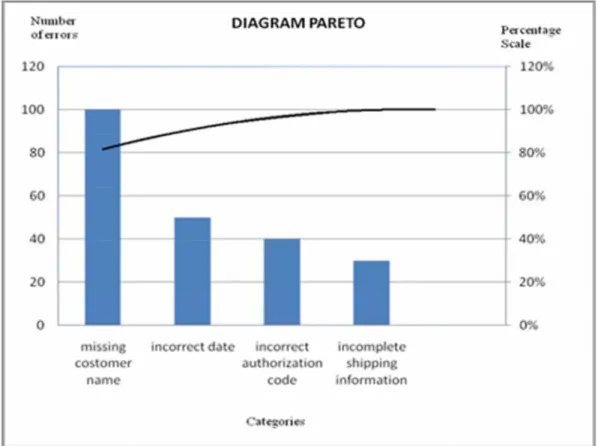

Diagram pareto diperkenalkan oleh seorang ahli yaitu Alfredo Pareto (1848-1923). Diagram pareto ini merupakan suatu gambar yang mengurutkan klasifikasi data dari kiri ke kanan menurut ukuran rangking tertinggi hingga terendah.

Analisa pareto digunakan untuk mengidentifikasi dan mengevaluasi tipe-tipe yang tidak sesuai. Diagram pareto adalah suatu grafik batang yang menunjukan masalah berdasakan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditampilkan oleh grafik batang yang pertama dan yang tertinggi serta ditempatkan pada sisi yang

paling kiri, dan seterusnya sampai masalah yang paling pendek ditempatkan pada sisi paling kanan.

Diagram pareto sangat tepat digunakan jika kita mengiginkan hal-hal berikut ini: 1. Menentukan prioritas karena keterbatasan sumberdaya

2. Menggunakan kearifan tim secara kolektif 3. Menghasilkan konsensus atas keputusan akhir 4. Menempatkan keputusan pada data kuantitatif

Diagram pareto adalah suatu metode untuk mengidentifikasi hal-hal atau kejadian-kejadian penting, maka pada dasarnya diagram pareto terdiri dari 2 (dua) jenis yaitu:

1. Diagram pareto mengenai fenomena. Diagram ini berkaitan dengan hasil-hasil termasuk yang tidak diinginkan dan digunakan untuk mengetahui masalah apa yang paling utama.

2. Diagram pareto mengenai penyebab. Diagram ini berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahui apa saja penyebab masalah yang paling utama

Langkah-langkah yang digunakan dalam proses penyusunan diagram pareto terdiri dari enam langkah, menurut Mitra (1993) dan Besterfield (1998) adalah:

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan masalah, penyebab, jenis ketidaksesuaian, dan sebagainya.

2. Menentukan satuan yang digunakan untuk membuat urutan karakteristik-karakteristik tersebut, misalnya rupiah, frekuensi, unit, dan sebagainya.

3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan.

4. Merangkum data dan membuat rangking kategori data tersebut dari yang terbesar hingga yang terkecil.

5. Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan. 6. Menggambar diagram batang, menunjukan kepentingan relatif masing-masing

masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

Gambar 2.3 merupakan suatu contoh diagram pareto yang memperlihatkan sebab-sebab kesalahan dalam menangani pesanan pelanggan dalam suatu perusahaan.

2. Fishbone (Ishikawa) Diagram

Instrumen dasar dalam peningkatan kualitas yang lain adalah diagram Ishikawa. Dinamakan Ishikawa sesuai dengan nama penemunya yang berasal dari negara jepang yang bernama Kaaru Ishikawa pada tahun 1943. Diagram Ishikawa juga dikenal sebagai diagram sebab akibat atau Fishbone. Fungsi dasarnya adalah untuk mengidentifikasi dan mengorganisasi penyebab-penyebab yang mungkin timbul dari suatu efek spesifik dan kemudian memisahkan akar penyebabnya.

Diagram Fishbone terdiri dari 2 macam yaitu:

1. Standar Fishbone: mengidentifikasi penyebab-penyebab yang mungkin dari suatu masalah yang tidak diinginkan dan bersifat spesifik.

2. Diagram fishbone terbalik: mengidentifikasi tindakan yang harus dilakukan untuk menghasilkan efek atau hasil yang diinginkan.

Langkah-langkah dalam pembuatan diagram sebab akibat atau fishbone adalah sebagai berikut:

1. Definisikan masalah yang ada, langkah ini dapat menggunakan dari hasil diagram pareto.

2. Gambarkan kotak masalah (kepala ikan) dan panah utama serta garis-garis samping (tulang ikan)

3. Tuliskan pernyataan masalah tersebut pada kepala ikan yang merupakan akibat. 4. Spesifikasi kategori utama yang merupakan sumber-sumber penyebeb timbulnya

masalah dan tuliskan pada tulang ikan.

5. Identifikasi penyebab-penyebeb sekunder yang mempengaruhi penyebab utama dan tuliskan pada tulang ikan yang lebih kecil.

6. Analisis sebab-sebab timbulnya permasalahan dan kemudian diambil tindakan korektifnya untuk perbaikan.

Gambar 2.4. Contoh Diagram Fishbone

Berikut ini manfaat fishbone diagram:

1. Merupakan alat yang luar biasa untuk mengumpulkan ide dan input-input kelompok, merupakan metode dasar dari brainstorming terstruktur.

2. Dengan mengelompokan penyebab-penyebab yang mungkin, maka kelompok dapat memikirkan banyak kemungkinan ketimbang hanya memfokuskan pada beberapa area tipikal.

3. Membantu dimulainya fase analyze. Dengan menggunakan fishbond diagram, maka dapat digunakan untuk mengidentifikasi beberapa penyebab

Mesin Metode Bahan

Pengukuran Pria/Wanita Lingkungan

Diameter batang yang salah Pemotongan yang aus Keausan gigi yang eksesif Kecepatan Sekuens Keliru Terlalu pelan Terlalu cepat Bahan yang salah Kesalahan Perencanaan Bahan yang rusak Jangka lengkung aus Spesifikasi salah Pelatihan tak memadai Pandangan keliru Temperatur Cahaya

dengan lebih fokus untuk memulai analisis proses dan data. Fishbone diagram juga membawa kita kembali ke isu variasi. Kita perhatikan bahwa sebuah proses memiliki dua tipe variasi.

Upstream dari pelanggan (pada input atau proses) yang disebut faktor-faktor variasi “X”. Tipe lainnya, down stream atau variasi output yang merupakan hasil perubahan dalam X yang disebut “Y”. Kita dapat menerapkan prinsip X dan Y tersebut kedalam model fishbone diagram. Masalah adalah Y dan akar masalah yang mungkin adalah X yang disimpan di tulang-tulang diagram tersebut (Pande, P.S., 2002:281). Selanjutnya akar-akar penyebab masalah yang ditemukan dimasukan ke dalam fishbond diagram yang telah mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu:

1. Manpower (tenaga kerja), yaitu berkaitan dengan kekurangan dalam pengetahuan, kekurangan dalam keterampilan dasar yang berkaitan dengan mental dan fisik, kelelahan, stress, ketidakpedulian dan lain-lain.

2. Machines (mesin-mesin) dan peralatan, yaitu berkaitan dengan tidak ada sistem perawatan preventif terhadap mesin-mesin produksi, termasuk fasilitas dan peralatan lain, tidak sesuai dengan spesifikasi tugas, tidak dikalibrasi dan lain-lain.

3. Methods (Metode kerja), yaitu berkaitan dengan tidak ada prosedur dan metode kerja yang benar, tidak jelas, tidak diketahui, tidak terstandarisasi, tidak cocok dan lain-lain.

4. Materials (bahan baku dan bahan pendukung), yaitu berkaitan dengan ketiadaan spesifikasi kualitas dari bahan baku dan bahan pendukung yang digunakan, ketiadaan penanganan yang efektif terhadap bahan baku dan bahan pendukung tersebut dan lain-lain.

5. Media, yaitu berkaitan dengan tempat dan waktu kerja yang tidak memperhatikan aspek-aspek kebersihan, kesehatan, keselamatan kerja, kekurangan lampu penerangan, ventilasi yang buruk, dan lain-lain.

6. Motivation (motivasi), yaitu berkaitan dengan ketiadaan sikap kerja yang benar dan professional, yang dalam hal ini disebabkan sistem balas jasa dan penghargaan yang tidak adil kepada tenaga kerja.

7. Money (keuangan), yaitu berkaitan dengan ketiadaan dukungan financial (keuangan) yang cukup guna memperlancar proses pembuatan produk yang berkualitas (Gaspersz, 2002:241).

Ketika melangkah lebih jauh kedalam analisis akar masalah, kita akan menyelidiki semua penyebab potensial dari variasi untuk mentargetkan apa yang disebut penyebab fital atau kritis, yang memiliki kontribusi paling besar terhadap masalah.

2.5. Pengujian Kecukupan Data

Uji kecukupan data bertujuan untuk menguji apakah jumlah sampel yang diambil, jumlahnya mencukupi terhadap jumlah populasi yang ada. Uji kecukupan data dipengaruhi oleh tingkat kepercayaan yang biasanya selain diasumsikan dengan 95% dan tingkat ketelitian 5% dan dirumuskan sebagai berikut:

Keterangan:

Z = Hasil transformasi dari 1 –α/2

Dimana:α= 1 – tingkat kepercayaan yang diasumsikan Karena tingkat kepercayaan 90%, maka Z = 1,65

S = Tingkat Ketelitian =10% S = 10% = 10/100 = 1/10

Z/s = 1,65: 1/10 = 1,65x 10 = 16,5 N = Jumlah data atau pengamatan aktual

N’ = Jumlah data atau pengamatan secara teoritis

Apabila N’ < N, maka jumlah data dianggap cukup karena jumlah data atau pengamatan yang teoritis sudah dilampaui oleh jumlah data yang sebenarnya atau aktual.

BAB III

METODOLOGI PENELITIAN

3.1. Sumber Data

Sebagai sumber data dalam penelitian ini digunakan data primer dan data sekunder, yaitu:

1. Data Primer, yaitu: data yang diperoleh secara langsung dari sumber yang diamati, melalui kegiatan observasi dan wawancara langsung mengenai obyek yang diteliti dengan orang yang berhak atau berwenang.

2. Data Sekunder, yaitu: data yang bersumber dari hasil penelitian sebelumnya dan mempunyai kaitan dengan obyek yang akan diteliti, untuk memperoleh data sekunder dapat dilakukan dengan riset kepustakaan atau metode pengumpulan data yang dilakukan dengan cara mengambil bahan-bahan dari buku-buku/ literatur / dokumen dari perusahaan serta keterangan lain yang ada hubungannya dengan objek yang akan diteliti.

3.2. Kategori Reject dan Jenis Reject

Pada PT. Mandom Indonesia TBK ini ada 2 macam kategori tingkatan produk reject yang dibedakan. Kedua tingkatan kategori tersebut dibedakan untuk menentukan apakah produk yang dihasilkan perlu diperbaiki ataukah dibuang. Kedua macam kategori reject yang terjadi adalah:

A-Grade adalah reject yang masih bisa diperbaiki kembali, contohnya: label rusak, isinya kurang

B-Grade adalah reject yang tidak dapat diperbaiki kembali, contohnya: botol penyok, dan botol gores.

3.3. Pengumpulan Data

Untuk mengidentifikasi masalah maka penulis melakukan pengumpulan data yang diperlukan untuk pemecahan masalah, adapun data yang dikumpulkan adalah data reject yang terjadi pada produk akhir dari minyak wangi. Sumber data yang diambil merupakan data yang berasal dari hasil pengukuran pada perusahaan yang bersangkutan.

Untuk pengumpulan dan pengolahan data, penulis akan memberikan data bulan mei – juni 2008. Adapun data yang diambil adalah data harian yang dilaksanakan oleh operator setiap harinya.

Data-data yang diambil dalam penhumpulan data ini, diantaranya adalah: 1. Data- data umum dari perusahaan serta stuktur organisasi perusahaan

3. Data-data jumlah produk reject, dari 4 jenis produk pucelle mist cologne yaitu: wavy ocean, tropical spirit, electric sunrise, jolly rhythm

3.4. Pengujian Kecukupan Data

Sebelum melakukan pengolahan data dengan menggunakan alat pengendalian kualitas ststistik. Data tersebut harus diuji kecukupan data yang diambil. Pengujian kecukupan data dimaksudkan untuk melihat sejauh mana data yang diambil apakah data tersebut sudah cukup atau tidak. Hal ini bisa terlihat dari hasil uji kecukupan data yang dinotasikan sebagai N’, apabila N’< N, maka data dianggap sudah cukup sehingga pengolahan data bisa dilanjutkan, dimana N adalah merupakan banyaknya data yang diambil. Tetapi apabila hasil uji kecukupan N’ > N, maka data dianggap belum cukup atau masih kurang, sehingga pangambilan data tambahan masih diperlukan.

3.5. Analisis Hasil Pengolahan data

Setelah penulis mengumpulkan data dan menguji kecukupan data yang diambil, maka selanjutnya data tersebut dikelompokkan sehingga diperoleh data yang sesuai dengan kriterianya. Data tersebut lalu diolah dengan menggunakan Pareto diagram, Control Chartdan yang terakhir dengan menggunakan fishbone diagram.

3.6. Pembahasan

Tahap pembahasan ini yang akan dilakukan adalah pembahasan berdasarkan data dari pengamatan dan perhitungan pengendalian produk lalu dikaitkan dengan beberapa faktor yang ada, sehingga menyebabkan ketidaksesuaian dalam produk akhir, dan

sekaligus memberikan suatu pemecahan dan penjelasan permasalahan yang terjadi terhadap produk reject di dalam perusahaan tersebut.

3.7. Kesimpulan dan Saran

Kesimpulan dan saran merupakan bagian penutup dari laporan tugas akhir ini. Dari hasil pengolahan data, analisis dan pembahasan, maka dapat ditarik kesimpulan yang merupakan hasil akhir dari penelitian, sehingga akan dapat membantu untuk memberi masukan dalam upaya meminimalisasi penyimpangan pada produk selama proses produksi berlangsung.

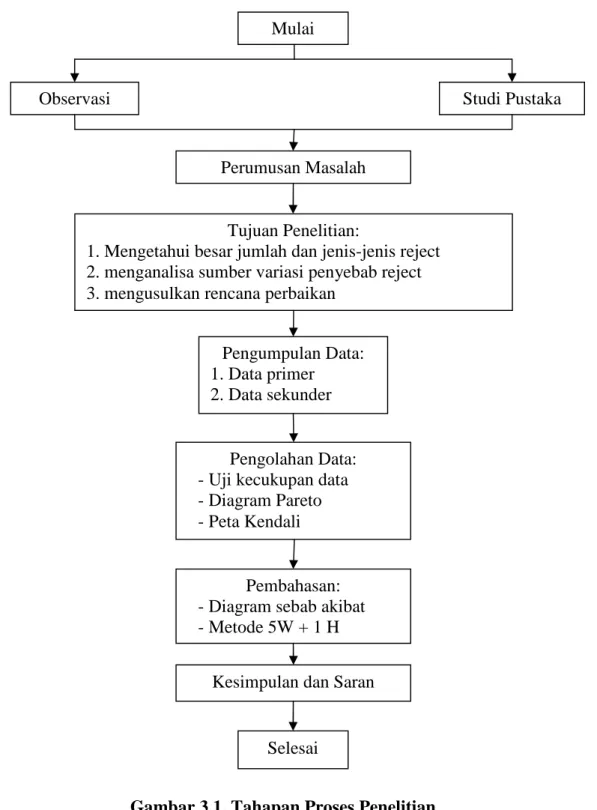

Gambar 3.1. Tahapan Proses Penelitian Mulai Pengumpulan Data: 1. Data primer 2. Data sekunder Perumusan Masalah

Observasi Studi Pustaka

Tujuan Penelitian:

1. Mengetahui besar jumlah dan jenis-jenis reject 2. menganalisa sumber variasi penyebab reject 3. mengusulkan rencana perbaikan

Pembahasan: - Diagram sebab akibat - Metode 5W + 1 H

Pengolahan Data: - Uji kecukupan data - Diagram Pareto - Peta Kendali

Kesimpulan dan Saran

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Data Umum Perusahaan

4.1.1. Pendirian dan Informasi Umum Perusahaan

Perusahaan PT. Mandom Indonesia Tbk didirikan dalam rangka undang-undang penanaman modal asing No.1 tahun 1967 jo. Undang-undang No 11 tahun 1970 berdasarkan akta No. 14 tanggal 5 Nopember 1969. Akta pendirian ini disahkan oleh Menteri Kehakiman Republik Indonesia dalam surat keputusannya No. J.A.5/150/18 tanggal 28 Nopember 1970 serta diumumkan dalam berita negara Republik Indonesia No.24 tanggal 23 Maret 1971. Perusahaan berdomisili di Jakarta dengan pabrik berlokasi di Jakarta dan kawasan industri MM2100, Cibitung, Jawa Barat. Kantor pusat perusahaan terletak di Jl. Yos Sudarso By Pass, Jakarta

Sesuai dengan pasal 3 anggaran dasar perusahaan, ruang lingkup kegiatan perusahaan terutama meliputi produksi dan perdagangan kosmetika, wangi-wangian,

bahan pembersih dan kemasan plastik. Perusahaan mulai berproduksi secara komersial pada bulan april 1971. Hasil produksi perusahaan dipasarkan di dalam dan ke luar negeri, termasuk ke Uni Emirat Arab, Jepang, Malaysia dan Filipina.

4.1.2. Riwayat Singkat Perusahaan

November 1969 : Perseroan berdiri dengan nama PT. Tancho Indonesia Co. Ltd. April 1971 : Dimulai produksi komersial pabrik perseroan di sunter, Jakarta Januari 1990 : Nama perseroan di ubah menjadi PT. Tancho Indonesia

September 1993 : Perseroan mencatatkan semua sahamnya di bursa efek jakarta Mei 1995 : Peresmian bangunan baru di sunter yang digunakan untuk pabrik

kosmetik dan kantor pusat perseroan

Mei 1997 : Nama perseroan diubah menjadi PT. Tancho Indonesia Tbk Januari 2001 : Nama perseroan berubah menjadi PT. Mandom Indonesia Tbk

dengan logo baru

Maret 2001 : Peresmian pabrik baru kemasan plastik di kawasan MM2100 kawasan industri cibitung, Bekasi, Jawa Barat.

Februari 2006 : Dimulai pembangunan pabrik II/Logistic Center Cibitung Maret 2007 : Peresmian pabrik dan pusat logistik cibitung

Gambar 4.1. PT Mandom Indonesia Tbk, Jakarta

4.1.3. Stuktur Organisasi PT. Mandom Indonesia Tbk

Pengambil keputusan tertinggi di dalam PT. Mandom Indonesia Tbk, dipegang oleh rapat para pemegang saham. Berikut ini beberapa tugas atau tanggung jawab pemimpin yang ada di PT. Mandom:

Dewan Komisaris

Komposisi : 5 orang termasuk 2 orang komisaris independen

Tugas : Mengawasi direksi dalam pengelolaan perseroan serta memberikan nasehat kepada direksi

Direksi

Tugas : Memimpin dan mengurus perseroan sesuai dengan tujuan perseroan serta menguasai, memelihar, dan mengurus kekayaan perseroan

Komite Audit

Komposisi : 3 orang

Tugas : Komite audit menunjang tugas Dewan komisaris

Corporate Secretary

Komposisi : 1 orang

Tugas : Melaksanakan tugas dan kewajiban sesuai dengan peraturan Bapepam-LK, Bursa Efek Indonesia, dan Peraturan-peraturan terkait lainnya

Internal Audit

Komposisi : 2 orang

Tugas : Tugas utama internal audit adalah membuat Standard Operating Procedure (SOP)

SHAREHOLDERS MEETING BOARD OF COMMISSIONERS INDEPENDENT COMMISSIONER BOARD OF DIRECTOR AUDIT COMMITTEE PRESIDENT DIRECTOR/CEO MANAGEMENT MEETING CORP SECRETARY LEGAL AFFAIRS CORP SECRETARY PR/INV RELATIONS INTERNAL AUDIT

VICE PRESIDENT DIRECTOR BOARD OF DIRECTOR

VICE PRESIDENT DIRECTOR

SUNTER FACTORY INT’L SALES RESTRUCTURING OF PRODUCTION LABORATORY PURCHASE CIBITUNG FACTORY

FINANCE & ACC MANAGEMENT GENERAL

HRD STRATEGIC PLANNING PRODUCT DEVELOPMENT DOMESTIC SALES

PRODUCTION UNIT MARKETING UNIT

4.2. Proses Produksi

Pembuatan produk pucelle (Proses Produksi) terdiri dari beberapa tahapan proses dibawah ini yaitu:

Mixing (Pencampuran)

Pada tahap pencampuran ini bahan baku di campur menjadi satu ke dalam satu tank pencampuran bahan. Adapun bahan-bahan yang dicampurkan dalam pembuatan produk Pucelle Mist Cologne ini, yaitu:

Sd Alcohol 40-B Water

Fragrance

PEG-50 Hydrogenated Castrol Oil Benzophenone-2

Filling (Pengisian)

Proses Filling adalah proses pengisian produk ke dalam kemasan setelah larutan tercampur sesuai dengan hasil yang diinginkan. Larutan tersebut lalu di isi ke dalam kemasan botol berukuran 150 ml, proses pengisian masih dilakukan secara manual. Setelah kemasan terisi kemudian tahapan selanjutnya yaitu dibawa ke proses pemasangan Pump. produk dialirkan ke pemasangan pump menggunakan conveyor berjalan.

Gambar 4.3. Proses Pengisian (Filling)

Pump (pemasangan pump)

Setelah proses pengisian selanjutnya kemasan botol tersebut di pasangkan pump (pemompa). Pada bagian ini produk diperiksa dahulu apakah ada volume yang kurang, bila volume yang di isi sesuai standar, tahapan selanjutnya dapat dilanjutkan yaitu pemasangan pump, tetapi bila volume kurang atau volume lebih maka kembali ke tahap proses pengisian, untuk melakukan perbaikan isi kemasan.

Gambar 4.4. Proses Pemasangan Pump

Proses Pelabelan

Setelah proses pemasangan Pump lalu masuk kedalam mesin label, pada proses pelabelan sebagian besar ditemukan kerusakan (Reject) pada kemasan pucelle yaitu: goresan pada botol Pucelle, label rusak (kurang sesuai standar), penyok. Hal itu dipengaruhi karena mesin label panasnya kurang konstan, pekerja kurang trampil dalam mengoprasikan mesin label (mengatur suhu pada mesin label).

Gambar 4.5. Proses pelabelan

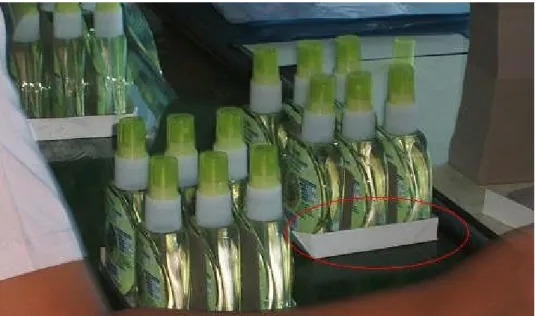

Proses Pemasangan Tray

Proses pemasangan tray adalah penyatuan produk ke dalam satu tempat. Tray adalah berupa alas untuk tempat penyatuan produk bentuknya sejenis dengan karton putih. Dalam satu tray dapat dimasukkan 6 (enam) buah botol Pucelle. Bentuk tray dapat dilihat pada gambar 4.6.

Gambar 4.6. Pemasangan Tray

Proses Shrink Film

Proses shrink film adalah proses pemasangan atau pembungkusan. Botol yang sudah dimasukkan ke dalam tray lalu di bungkus Shrink Film agar terkunci supaya terlihat rapih dan mudah dalam pengemasan ke dalam box. Shrink Film berbentuk kertas plastik terlihat pada gambar 4.7.

Gambar 4.7. Shrink Film

Proses Pengemasan Ke dalam Box

Proses terakhir yang dilakukan adalah penyatuan produk Pucelle dengan dimasukkan ke dalam Box-Box. Setelah itu produk disimpan ke dalam gudang penyimpanan.

4.3. Pengumpulan Data

Berdasarkan dari hasil pengamatan dan pemeriksaan yang telah dilakukan pada proses produksi, maka diperoleh data sebagai berikut:

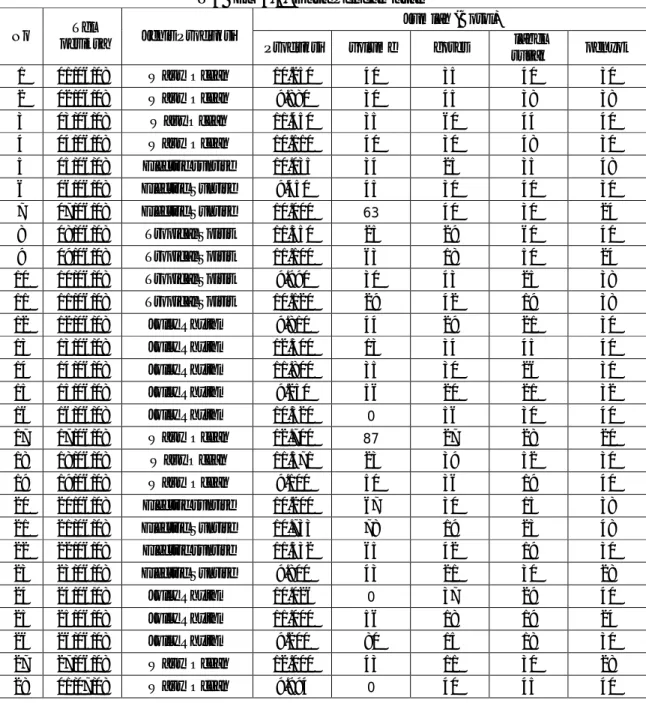

TABEL 4.1. Data Pengamatan

Jumlah (Botol)

No Tgl

periksa Jenis Produksi Produksi volume gores label

rusak penyok 1 01/06/08 Wavy Ocean 10.250 40 35 40 30 2 02/06/08 Wavy Ocean 9.880 30 45 38 38 3 03/06/08 Wavy Ocean 11.450 35 60 44 40 4 04/06/08 Wavy Ocean 10.110 40 30 48 30 5 05/06/08 Electric sunrise 10.035 34 25 35 48 6 06/06/08 Electric Sunrise 9.450 45 30 40 30 7 07/06/08 Electric Sunrise 10.000 63 40 30 24 8 08/06/08 Tropical Spirit 11.350 25 29 60 40 9 09/06/08 Tropical Spirit 11.100 63 18 50 24 10 10/06/08 Tropical Spirit 9.990 30 43 25 38 11 11/06/08 Tropical Spirit 10.120 29 42 19 38 12 12/06/08 Jolly Rhythm 9.810 44 29 21 30 13 13/06/08 Jolly Rhythm 12.300 13 34 45 40 14 14/06/08 Jolly Rhythm 11.800 35 30 26 30 15 15/06/08 Jolly Rhythm 9.250 56 20 21 32 16 16/06/08 Jolly Rhythm 10.320 0 56 30 40 17 17/06/08 Wavy Ocean 12.700 87 27 28 20 18 18/06/08 Wavy Ocean 11.571 23 39 52 30 19 19/06/08 Wavy Ocean 9.100 50 36 19 40 20 20/06/08 Electric sunrise 10.200 67 30 15 38 21 21/06/08 Electric Sunrise 10.733 78 19 23 48 22 22/06/08 Electric sunrise 11.332 65 42 19 30 23 23/06/08 Electric Sunrise 9.800 43 21 30 28 24 24/06/08 Jolly Rhythm 10.026 0 37 29 40 25 25/06/08 Jolly Rhythm 11.000 56 18 19 24 26 26/06/08 Jolly Rhythm 9.200 80 15 18 30 27 27/06/08 Wavy Ocean 12.000 43 11 30 28 28 01/07/08 Wavy Ocean 9.994 0 40 45 40

29 02/07/08 Wavy Ocean 10.230 87 50 25 60 30 03/07/08 Wavy Ocean 9.000 63 11 29 50 31 04/07/08 Tropical Spirit 11.240 66 12 21 45 32 07/07/08 Tropical Spirit 12.021 50 34 39 46 33 08/07/08 Tropical Spirit 10.235 55 30 41 26 34 09/07/08 Tropical Spirit 9.134 0 57 35 39 35 10/07/08 Electric sunrise 10.234 25 52 29 40 36 11/07/08 Electric Sunrise 11.340 26 31 34 50 37 14/07/08 Electric Sunrise 10.025 65 25 30 28 38 15/07/08 Electric sunrise 11.100 23 43 20 30 39 16/07/08 Jolly Rhythm 12.035 45 24 24 38 40 17/07/08 Jolly Rhythm 9.670 70 29 21 40 41 18/07/08 Jolly Rhythm 10.400 44 30 21 30 42 21/07/08 Jolly Rhythm 10.733 47 28 29 48 43 22/07/08 Wavy Ocean 9.786 37 22 76 30 44 23/07/08 Wavy Ocean 9.984 59 39 31 24 45 24/07/08 Wavy Ocean 11.125 42 12 35 40 46 25/07/08 Tropical Spirit 9.842 39 17 49 24 47 28/07/08 Tropical Spirit 10.864 50 19 29 38 TOTAL 493.869 2067 1466 1517 1674

4.4. Pengolahan Data

4.4.1. Pengelompokan Data Berdasarkan Jenis Produksi

TABEL 4.2. Pengelompokkan Data Jenis Produksi (Wavy Ocean) Jumlah Reject (Botol)

No Tgl

periksa Produksi Volume Gores Label

rusak Penyok Total

1 01/06/08 10.250 40 35 40 30 145 2 02/06/08 9.880 30 45 38 38 151 3 03/06/08 11.450 35 60 44 40 179 4 04/06/08 10.110 40 30 48 30 148 5 17/06/08 12.700 87 27 28 20 162 6 18/06/08 11.571 23 39 52 30 144 7 19/06/08 9.100 50 36 19 40 145 8 27/06/08 12.000 43 11 30 28 112 9 01/07/08 9.994 0 40 45 40 125 10 02/07/08 10.230 87 50 25 60 222 11 03/07/08 9.000 63 11 29 50 153 12 22/07/08 9.786 37 22 76 30 165 13 23/07/08 9.984 59 39 31 24 153 14 24/07/08 11.125 42 12 35 40 129 Total 147.180 636 457 540 500 2133

TABEL 4.3. Pengelompokan Data Jenis Produksi (Electric Sunrise) Jumlah Reject (Botol)

No Tgl

periksa Produksi Volume Gores Label

rusak Penyok Total

1 05/06/08 10.035 34 25 35 48 142 2 06/06/08 9.450 45 30 40 30 145 3 07/06/08 10.000 63 40 30 24 157 4 20/06/08 10.200 67 30 15 38 150 5 21/06/08 10.733 78 19 23 48 168 6 22/06/08 11.332 65 42 19 30 156 7 23/06/08 9.800 43 21 30 28 122 8 10/07/08 10.234 25 52 29 40 146 9 11/07/08 11.340 26 31 34 50 141 10 14/07/08 10.025 65 25 30 28 148 11 15/07/08 11.100 23 43 20 30 116 Total 114.249 534 358 305 394 1591

TABEL 4.4. Pengelompokkan Data Jenis Produksi (Tropical Spirit) Jumlah Reject (Botol)

No Tgl

periksa Produksi Volume Gores Label

rusak Penyok Total

1 08/06/08 11.350 25 29 60 40 154 2 09/06/08 11.100 63 18 50 24 155 3 10/06/08 9.990 30 43 25 38 136 4 11/06/08 10.120 29 42 19 38 128 5 04/07/08 11.240 66 12 21 45 144 6 07/07/08 12.021 50 34 39 46 169 7 08/07/08 10.235 55 30 41 26 152 8 09/07/08 9.134 0 57 35 39 131 9 25/07/08 9.842 39 17 49 24 129 10 28/07/08 10.864 50 19 29 38 136 Total 105.896 407 301 368 358 1434

Tabel 4.5. Pengelompokan Data Jenis Produksi (Jolly Rhythm) Jumlah Reject (Botol)

No Tgl

periksa Produksi Volume Gores Label

rusak Penyok Total

1 12/06/08 9.810 44 29 21 30 124 2 13/06/08 12.300 13 34 45 40 132 3 14/06/08 11.800 35 30 26 30 121 4 15/06/08 9.250 56 20 21 32 129 5 16/06/08 10.320 0 56 30 40 126 6 24/06/08 10.026 0 37 29 40 106 7 25/06/08 11.000 56 18 19 24 117 8 26/06/08 9.200 80 15 18 30 143 9 16/07/08 12.035 45 24 24 38 131 10 17/07/08 9.670 70 29 21 40 160 11 18/07/08 10.400 44 30 21 30 125 12 21/07/08 10.733 47 28 29 48 152 Total 126544 490 350 304 422 1566

4.4.2. Uji Kecukupan Data

Uji kecukupan data ini dipengaruhi oleh tingkat kepercayaan yang diasumsikan dengan 90% dan tingkat ketelitian 10% dan dirumuskan sebagai berikut:

Dimana:

Z = Tingkat kepercayaan yang diasumsikan = 90% maka Z = 1,65 S = Tingkat Ketelitian =10%

S = 10% = 10/100 = 1/10

Z/s = 1,65: 1/10 = 1,65x 10 = 16,5

Uji kecukupan data untuk Pucelle Mist Cologne Wavy Ocean

Tabel 4.6. Uji Kecukupan Data Wavy Ocean Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject (Xi) (Xi)² 1 10.250 145 21025 2 9.880 151 22801 3 11.450 179 32041 4 10.110 148 21904 5 12.700 162 26244 6 11.571 144 20736 7 9.100 145 21025 8 12.000 112 12544 9 9.994 125 15625 10 10.230 222 49284 11 9.000 153 23409 12 9.786 165 27225 13 9.984 153 23409 14 11.125 129 16641 Total 147.180 2133 333913

2133

2133

)

333913

(

14

5

,

16

2 ' 2 N

2133

4549689

4674782

5

,

16

2 ' N = (2,73)²= 7,485 N’< N (7,485<14)maka jumlah data dianggap cukup

Uji kecukupan data untuk Pucelle Mist Cologne Electric Sunrise

Tabel 4.7. Uji Kecukupan Data Electric Sunrise Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject (Xi) (Xi)² 1 10.035 142 20164 2 9.450 145 21025 3 10.000 157 24649 4 10.200 150 22500 5 10.733 168 28224 6 11.332 156 24336 7 9.800 122 14884 8 10.234 146 21316 9 11.340 141 19881 10 10.025 148 21904 11 11.100 116 13456 Total 114.249 1591 232339

1591

1591

)

232339

(

11

5

,

16

2 ' 2 N

1591

2531281

2555729

5

,

16

2 ' N = (1,62)²= 2,63 N’ < N(2,63<11)maka jumlah data cukup

Uji kecukupan data untuk Pucelle Mist Cologne Tropical Spirit Tabel 4.8. Uji Kecukupan Data Tropical Spirit

Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject (Xi) (Xi)² 1 11.350 154 23716 2 11.100 155 24025 3 9.990 136 18496 4 10.120 128 16384 5 11.240 144 20736 6 12.021 169 28561 7 10.235 152 23104 8 9.134 131 17161 9 9.842 129 16641 10 10.864 136 18496 Total 105.896 1434 207320

1434

1434

)

207320

(

10

5

,

16

2 ' 2 N

1434

2056356

2073200

5

,

16

2 ' N = (1,49)²Uji kecukupan data untuk Pucelle Mist Cologne Jolly Rhythm

Tabel 4.9. Uji Kecukupan Data Jolly Rhythm Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject (Xi) (Xi)² 1 9.810 124 15376 2 12.300 132 17424 3 11.800 121 14641 4 9.250 129 16641 5 10.320 126 15876 6 10.026 106 11236 7 11.000 117 13689 8 9.200 143 20449 9 12.035 131 17161 10 9.670 160 25600 11 10.400 125 15625 12 10.733 152 23104 Total 126.544 1566 206822

1566

1566

)

206822

(

12

5

,

16

2 ' 2 N

1566

2452356

2481864

5

,

16

2 ' N = (1,81)²4.4.3. Pareto Chart dan Peta Kendali (P-Chart) pada Jenis Produk Pucelle Mist Cologne Wavy Ocean

Diagram Pareto

Tabel 4.10. Data jumlah produk Reject Pucelle Mist Cologne Wavy Ocean No Jenis Reject Jumlah Komulatif Persentase % Komulatif

1 Volume 636 636 29,82 29,82

2 Label Rusak 540 1176 25,32 55,14

3 Penyok 500 1676 23,44 78,58

4 Gores 457 2133 21,42 100

Total 2133 100

Gambar 4.9. Diagram Pareto Produk Reject Pucelle Wavy ocean Peta Kendali p-chart

Dari diagram pareto di atas penyebab khusus (assignable cause) jenis reject yang paling banyak terjadi adalah reject volume, berikut adalah peta kendali untuk mengontrol jenis reject dari volume apakah data tersebut terkendali atau tidak.

Pareto Chart Wavy Ocean

0 100 200 300 400 500 600 700

Volume Label Rusak Penyok Gores

Jenis Reject Ju m la h Re je c t 0.00% 20.00% 40.00% 60.00% 80.00% 100.00% 120.00% Pe rs e n ta se

Tabel 4.11. Perhitungan Proporsi Reject Volume Wavy Ocean Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Volume Proporsi Produk Reject UCL CL LCL 1 10250 40 0,0039 0,0063 0,00432 0,0024 2 9880 30 0,003 0,0063 0,00432 0,0023 3 11450 35 0,0031 0,0062 0,00432 0,0025 4 10110 40 0,004 0,0063 0,00432 0,0024 5 12700 87 0,0069 0,0061 0,00432 0,0026 6 11571 23 0,002 0,0061 0,00432 0,0025 7 9100 50 0,0055 0,0064 0,00432 0,0023 8 12000 43 0,0036 0,0061 0,00432 0,0025 9 9994 0 0 0,0063 0,00432 0,0024 10 10230 87 0,0085 0,0063 0,00432 0,0024 11 9000 63 0,007 0,0064 0,00432 0,0022 12 9786 37 0,0038 0,0063 0,00432 0,0023 13 9984 59 0,0059 0,0063 0,00432 0,0024 14 11125 42 0,0038 0,0062 0,00432 0,0025 Total 147180 636 0,0608 Perhitungan: 0,00432 180 . 147 636 P

CL

P Data ke-1: 0063 , 0 250 . 10 ) 00432 , 0 1 ( 00432 , 0 3 00432 , 0 UCL 0024 , 0 250 . 10 ) 00432 , 0 1 ( 00432 , 0 3 00432 , 0 UCLDan seterusnya sampai data ke-14

Gambar 4.10. Peta Kendali (p-chart) untuk Reject Volume Wavy Ocean

Peta diatas menunjukkan bahwa pada data ke-5,6,9,10 dan ke-11 berada diluar batas control bawah (LCL) dan batas control atas (UCL). Kondisi ini disebabkan karena karyawan kurang terampil dan terlalu lambat dalam menyelesaikan pekerjaan. Tetapi pada data ke-9 yang berada di luar batas kendali dikarenakan tidak ditemukannya produk yang reject hal itu disebabkan para operator bekerja sangat maksimal dan sangat terampil.

Agar proses tersebut tetap dalam pengendalian control, maka perlu adanya revisi dengan cara mengeluarkan nilai pada data ke-5,6,9,10 dan ke-11. kemudian dilakukan perhitungan ulang. Perhitungan tersebut dirangkum dalam tabel 4.12.

Tabel 4.12. Perhitungan Proporsi Reject Volume Wavy Ocean (Revisi) Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Reject UCL CL LCL 1 10250 40 0,0039 0,0059 0,00401 0,0021 2 9880 30 0,003 0,0059 0,00401 0,0021 3 11450 35 0,0031 0,0058 0,00401 0,0022 4 10110 40 0,004 0,0059 0,00401 0,0021 5 9100 50 0,0055 0,006 0,00401 0,002 6 12000 43 0,0036 0,0057 0,00401 0,0023 7 9786 37 0,0038 0,0059 0,00401 0,0021 8 9984 59 0,0059 0,0059 0,00401 0,0021 9 11125 42 0,0038 0,0058 0,00401 0,0022 Total 93685 376 0,0365

4.4.4. Pareto Chart dan Peta Kendali (P-Chart) pada Jenis Produk Pucelle Mist Cologne Electric Sunrise

Diagram Pareto

Tabel 4.13. Data jumlah produk Reject Pucelle Mist Cologne Electric Sunrise No Jenis Reject Jumlah Komulatif Persentase % Komulatif

1 Volume 534 534 33,57 33,57

2 Penyok 394 928 24,76 58,33

3 Gores 358 1286 22,50 88,83

4 Label rusak 305 1591 19,17 100

Total 1591 100

Gambar 4.12. Diagram Pareto Produk Reject Pucelle Electric Sunrise

Peta Kendali p-chart

Dari diagram pareto di atas penyebab khusus (assignable cause) jenis reject yang paling banyak terjadi adalah reject volume, berikut adalah peta kendali untuk mengontrol jenis reject dari volume apakah data tersebut terkendali atau tidak.

Pareto Chart Electric Sunrise 0 10 0 20 0 30 0 40 0 50 0 60 0 Volum e Penyo k Gor es Label rusak Jenis Reject Ju m la h Re je c t 0.00 % 20.00 % 40.00 % 60.00 % 80.00 % 100.00 % 120.00 % Pe rs e n ta se

Tabel 4.14. Perhitungan Proporsi Reject Volume Electric Sunrise Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Reject UCL CL LCL 1 10035 34 0,0034 0,0067 0,00467 0,0026 2 9450 45 0,0048 0,0068 0,00467 0,0026 3 10000 63 0,0063 0,0067 0,00467 0,0026 4 10200 67 0,0066 0,0067 0,00467 0,0026 5 10733 78 0,0073 0,0066 0,00467 0,0027 6 11332 65 0,0057 0,0066 0,00467 0,0027 7 9800 43 0,0044 0,0067 0,00467 0,0026 8 10234 25 0,0024 0,0067 0,00467 0,0026 9 11340 26 0,0023 0,0066 0,00467 0,0027 10 10025 65 0,0065 0,0067 0,00467 0,0026 11 11100 23 0,0021 0,0066 0,00467 0,0027 Total 114249 534 0,0517 Perhitungan: 0,00467 249 . 114 534 P

CL

P Data ke-1: 0067 . 0 035 . 10 ) 00467 , 0 1 ( 00467 , 0 3 00467 , 0 UCL 0026 . 0 035 . 10 ) 00467 , 0 1 ( 00467 , 0 3 00467 , 0 UCLDan seterusnya sampai data ke-11

Gambar 4.13. Peta Kendali (p-chart) untuk Reject Volume Electric Sunrise

Peta diatas menunjukkan bahwa pada data ke-5,8,9 dan ke-11 berada diluar batas control bawah (LCL) dan batas control atas (UCL). Kondisi ini dikarenakan karyawan kurang terampil yang disebabkan karena pengatur otomatis volume pada mesin pengisi tidak berfungsi sehingga karyawan bekerja secara manual.

Agar proses tersebut tetap dalam pengendalian control, maka perlu adanya revisi dengan cara mengeluarkan nilai pada data ke-5,8,9 dan ke-11. kemudian dilakukan perhitungan ulang. Perhitungan tersebut dirangkum dalam tabel 4.15.

Tabel 4.15. Perhitungan Proporsi Reject Volume Electric Sunrise (Revisi) Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Reject UCL CL LCL 1 10035 34 0,0034 0,0076 0,00539 0,0032 2 9450 45 0,0048 0,0076 0,00539 0,0031 3 10000 63 0,0063 0,0076 0,00539 0,0032 4 10200 67 0,0066 0,0076 0,00539 0,0032 5 11332 65 0,0057 0,0075 0,00539 0,0033 6 9800 43 0,0044 0,0076 0,00539 0,0032 7 10025 65 0,0065 0,0076 0,00539 0,0032 Total 70842 382 0,0376

4.4.5. Pareto Chart dan Peta Kendali (P-Chart) pada Jenis Produk Pucelle Mist Cologne Tropical Spirit

Diagram Pareto

Tabel 4.16. Data Jumlah produk Reject Pucelle Mist Cologne Tropical Spirit No Jenis Reject Jumlah Komulatif Persentase % Komulatif

1 Volume 407 407 28.38 28,38

2 Label Rusak 368 775 25.66 54,04

3 Penyok 358 1133 24.97 79,01

4 Gores 301 1434 20.99 100

Total 1434 100

Gambar 4.15. Diagram Pareto Produk Reject Pucelle Tropical Spirit Peta Kendali p-chart

Dari diagram pareto di atas penyebab khusus (assignable cause) jenis reject yang paling banyak terjadi adalah reject volume, berikut adalah peta kendali untuk mengontrol jenis reject dari volume apakah data tersebut terkendali atau tidak.

Tabel 4.17. Perhitungan Proporsi Reject Volume Tropical Spirit Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Reject UCL CL LCL 1 11350 25 0,0022 0,0055 0,0038 0,0021 2 11100 63 0,0057 0,0056 0,0038 0,002 3 9990 30 0,003 0,0056 0,0038 0,002 4 10120 29 0,0029 0,0056 0,0038 0,002 5 11240 66 0,0059 0,0055 0,0038 0,0021 6 12021 50 0,0042 0,0055 0,0038 0,0021 7 10235 55 0,0054 0,0056 0,0038 0,002 8 9134 0 0 0,0057 0,0038 0,0019 9 9842 39 0,004 0,0057 0,0038 0,0019 10 10864 50 0,0046 0,0056 0,0038 0,002 Total 105896 407 0,0377 Perhitungan: 0,0038 896 . 105 407 P

CL

P Data ke-1: 0055 , 0 350 . 11 ) 0038 , 0 1 ( 0038 , 0 3 0038 , 0 UCL 0021 , 0 350 . 11 ) 0038 , 0 1 ( 0038 , 0 3 0038 , 0 UCLDan seterusnya sampai data ke-10

Gambar 4.16. Peta Kendali (p-chart) untuk Reject Volume Tropical Spirit

Peta diatas menunjukkan bahwa pada data ke-2,5,dan ke-8 berada diluar batas control bawah (LCL) dan batas control atas (UCL). Kondisi ini disebabkan karena karyawan kurang terampil dan terlalu lambat dalam menyelesaikan pekerjaan. Tetapi pada data ke-8 yang berada di luar batas kendali dikarenakan tidak ditemukannya produk yang reject hal itu disebabkan para operator bekerja sangat maksimal dan sangat terampil

Agar proses tersebut tetap dalam pengendalian control, maka perlu adanya revisi dengan cara mengeluarkan nilai pada data ke-2,5,dan ke-8. kemudian dilakukan perhitungan ulang. Perhitungan tersebut dirangkum dalam tabel 4.18.

Tabel 4.18. Perhitungan Proporsi Reject Volume Tropical Spirit (Revisi) Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Reject UCL CL LCL 1 11350 25 0,0022 0,0054 0,0037 0,002 2 9990 30 0,003 0,0055 0,0037 0,0019 3 10120 29 0,0029 0,0055 0,0037 0,0019 4 12021 50 0,0042 0,0054 0,0037 0,002 5 10235 55 0,0054 0,0055 0,0037 0,0019 6 9842 39 0,004 0,0055 0,0037 0,0019 7 10864 50 0,0046 0,0054 0,0037 0,002 Total 74422 278 0,0262

Gambar 4.17. Peta Kendali (p-chart) untuk Reject Volume Tropical Spirit (Revisi)

Dari peta diatas dapat terlihat bahwa semua data berada di dalam batas kendali atas (UCL) dan batas kendali bawah (LCL).

4.4.6. Pareto Chart dan Peta Kendali (P-Chart) pada Jenis Produk Pucelle Mist Cologne Jolly Rhythm

Diagram Pareto

Tabel 4.19. Data jumlah produk Reject Pucelle Mist Cologne Jolly Rhythm No Jenis Reject Jumlah Komulatif Persentase % Komulatif

1 Volume 490 490 31,28 31,28

2 Penyok 422 912 26,95 58,23

3 Gores 350 1262 22,35 80,58

4 Label Rusak 304 1566 19,42 100

Total 1566 100

Pareto Chart Jolly Rhythm

0 100 200 300 400 500 600

Volume Penyok Gores Label Rusak Jenis Cacat J u m la h C a c a t 0.00% 20.00% 40.00% 60.00% 80.00% 100.00% 120.00% P e rs e n ta s e

Gambar 4.18. Diagram Pareto Produk Reject Pucelle Jolly Rhythm

Peta Kendali p-chart

Dari diagram pareto di atas penyebab khusus (assignable cause) jenis reject yang paling banyak terjadi adalah reject volume, berikut adalah peta kendali untuk mengontrol jenis reject dari volume apakah data tersebut terkendali atau tidak.

Tabel 4.20. Perhitungan Proporsi Reject Volume Jolly Rhythm Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Reject UCL CL LCL 1 9810 44 0,0045 0,0058 0,0039 0,002 2 12300 13 0,0011 0,0056 0,0039 0,0022 3 11800 35 0,003 0,0056 0,0039 0,0022 4 9250 56 0,0061 0,0058 0,0039 0,002 5 10320 0 0 0,0057 0,0039 0,0021 6 10026 0 0 0,0058 0,0039 0,002 7 11000 56 0,0051 0,0057 0,0039 0,0021 8 9200 80 0,0087 0,0058 0,0039 0,002 9 12035 45 0,0037 0,0056 0,0039 0,0022 10 9670 70 0,0072 0,0058 0,0039 0,002 11 10400 44 0,0042 0,0057 0,0039 0,0021 12 10733 47 0,0044 0,0057 0,0039 0,0021 Total 126544 490 0,0479 Perhitungan: 0,0039 544 . 126 490 P

CL

P Data ke-1: 0058 , 0 810 . 9 ) 0039 , 0 1 ( 0039 , 0 3 0039 , 0 UCL 0020 , 0 810 . 9 ) 039 , 0 1 ( 0039 , 0 3 0039 , 0 UCLDan seterusnya sampai data ke-12

Gambar 4.19. Peta Kendali (p-chart) untuk Reject Volume Jolly Rhythm

Peta diatas menunjukkan bahwa pada data ke-2,5,6,8, dan ke-10 berada diluar batas control bawah (LCL) dan batas control atas (UCL). Kondisi ini disebabkan karena karyawan kurang terampil dan terlalu lambat dalam menyelesaikan pekerjaan. Tetapi pada data ke-5 dan ke-6 yang berada di luar batas kendali dikarenakan tidak ditemukannya produk yang reject hal itu disebabkan para operator bekerja sangat maksimal dan sangat terampil

Agar proses tersebut tetap dalam pengendalian control, maka perlu adanya revisi dengan cara mengeluarkan nilai pada data ke-2,5,6,8,dan ke-10. kemudian dilakukan perhitungan ulang. Perhitungan tersebut dirangkum dalam tabel 4.21.

Tabel 4.21. Perhitungan Proporsi Reject Volume Jolly Rhythm (Revisi) Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Reject UCL CL LCL 1 9810 44 0,0045 0,006 0,0041 0,0022 2 11800 35 0,003 0,0059 0,0041 0,0023 3 11000 56 0,0051 0,0059 0,0041 0,0023 4 12035 45 0,0037 0,0058 0,0041 0,0024 5 10400 44 0,0042 0,006 0,0041 0,0022 6 10733 47 0,0044 0,006 0,0041 0,0022 Total 65778 271 0,0249

Gambar 4.20. Peta Kendali (p-chart) untuk Reject Volume Jolly Rhythm (Revisi)

Setelah dilakukan perhitungan ulang dan revisi. Diharapkan semua data berada dalam batas kendali, agar dikemudian akan digunakan untuk perbaikan pada proses berikutnya.

4.4.7. Pengujian Data dengan Peta Kendali untuk Total Produk yang Ditolak Peta Kendali (P-Chart) untuk Total Produk Pucelle Mist Cologne Wavy Ocean

yang Ditolak

Tabel 4.22. Perhitungan Proporsi dari Total Reject Jenis Wavy Ocean Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Cacat UCL CL LCL 1 10250 145 0.0141 0,018 0,0145 0,011 2 9880 151 0.0153 0,0181 0,0145 0,011 3 11450 179 0.0156 0,0178 0,0145 0,011 4 10110 148 0.0146 0,0181 0,0145 0,011 5 12700 162 0.0128 0,0177 0,0145 0,011 6 11571 144 0.0124 0,0178 0,0145 0,011 7 9100 145 0.0159 0,0183 0,0145 0,011 8 12000 112 0.0093 0,0178 0,0145 0,011 9 9994 125 0.0125 0,0181 0,0145 0,011 10 10230 222 0.0217 0,018 0,0145 0,011 11 9000 153 0.017 0,0183 0,0145 0,011 12 9786 165 0.0169 0,0181 0,0145 0,011 13 9984 153 0.0153 0,0181 0,0145 0,011 14 11125 129 0.0116 0,0179 0,0145 0,011 Total 147180 2133 0.2052 0,0145 180 . 147 133 . 2 P

CL

P Data ke-1: 018 , 0 250 . 10 ) 0145 , 0 1 ( 0145 , 0 3 0145 , 0 UCL 011 , 0 250 . 10 ) 0145 , 0 1 ( 0145 , 0 3 0145 , 0 UCLDan seterusnya sampai data ke-14

Gambar 4.21. Peta Kendali (p-chart) untuk Total Reject Jenis Wavy Ocean

Peta diatas menunjukkan bahwa pada data ke 8 dan 10 berada diluar batas control bawah (LCL) dan batas control atas (UCL). Agar proses tersebut tetap dalam pengendalian control, maka perlu adanya revisi dengan cara mengeluarkan nilai pada data ke 8 dan 10. kemudian dilakukan perhitungan ulang. Perhitungan tersebut dirangkum dalam tabel 4.23.

Peta Kendali (p-chart) untuk Total Reject Wavy Ocean

0 0.005 0.01 0.015 0.02 0.025 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Data

Tabel 4.23. Perhitungan Proporsi dari Total Reject Jenis Wavy Ocean (Revisi) Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Cacat UCL CL LCL 1 10250 145 0.0141 0,0179 0,0144 0,0109 2 9880 151 0.0153 0,018 0,0144 0,0108 3 11450 179 0.0156 0,0177 0,0144 0,0111 4 10110 148 0.0146 0,018 0,0144 0,0108 5 12700 162 0.0128 0,0176 0,0144 0,0112 6 11571 144 0.0124 0,0177 0,0144 0,0111 7 9100 145 0.0159 0,0181 0,0144 0,0107 8 9994 125 0.0125 0,018 0,0144 0,0108 9 9000 153 0.017 0,0182 0,0144 0,0106 10 9786 165 0.0169 0,018 0,0144 0,0108 11 9984 153 0.0153 0,018 0,0144 0,0108 12 11125 129 0.0116 0,0178 0,0144 0,011 Total 124950 1799 0.1741

Gambar 4.22. Peta Kendali (p-chart) untuk Total Reject Jenis Wavy Ocean(Revisi) Peta Kendali (p-chart) untuk Total Reject Wavy Ocean (Revisi)

0 0.005 0.01 0.015 0.02 1 2 3 4 5 6 7 8 9 10 11 12 Data

Peta Kendali (P-Chart) untuk Total Produk Pucelle Mist Cologne Electric Sunrise yang Ditolak

Tabel 4.24. Perhitungan Proporsi dari Total Reject Jenis Electric Sunrise Data Ke Jumlah Produksi (Botol) Jumlah Produk Reject Proporsi Produk Cacat UCL CL LCL 1 10035 142 0.0142 0.0174 0.013925 0.0104 2 9450 145 0.0153 0.0175 0.013925 0.0103 3 10000 157 0.0157 0.0174 0.013925 0.0104 4 10200 150 0.0147 0.0174 0.013925 0.0104 5 10733 168 0.0157 0.0173 0.013925 0.0105 6 11332 156 0.0138 0.0172 0.013925 0.0106 7 9800 122 0.0124 0.0175 0.013925 0.0104 8 10234 146 0.0143 0.0174 0.013925 0.0105 9 11340 141 0.0124 0.0172 0.013925 0.0106 10 10025 148 0.0148 0.0174 0.013925 0.0104 11 11100 116 0.0105 0.0173 0.013925 0.0106 Total 114249 1591 0.1537 0,013925 249 . 114 591 . 1 P

CL

P Data ke-1: 0174 . 0 035 . 10 ) 013925 , 0 1 ( 013925 , 0 3 013925 , 0 UCL 0104 . 0 035 . 10 ) 013925 , 0 1 ( 013925 , 0 3 013925 , 0 UCLAdapun peta kendali (p-chart) dari hasil tabel di atas adalah sebagai berikut:

Gambar 4.23. Peta Kendali (p-chart) untuk Total Reject Jenis Electric Sunrise

Dari peta diatas dapat dilihat bahwa semua data tersebut berada di dalam batas kontrol bawah (LCL) dan batas kontrol atas (UCL). Bagan kendali diatas menunjukkan bahwa pada proses produksi pucelle mist cologne jenis electric sunrise tidak ada masalah artinya semua elemen yang terkait masih berada dalam batas kontrol. Dengan demikian juga terlihat bahwa proses berjalan dengan baik dan di dalam batas masih terkendali.

Peta Kendali (p-chart) untuk Total Reject Electric Sunrise

0 0.005 0.01 0.015 0.02 1 2 3 4 5 6 7 8 9 10 11 Data