BAB II

LANDASAN TEORI

2.1. Sejarah Gugus Kendali Mutu (GKM)

Istilah Gugus Kendali Mutu (GKM) pertama kali lahir sebagai respon terhadap munculnya persoalan “krisis produktivitas”. Fenomena ini pertama kali mencuat di dunia industri yang melibatkan negara-negara industri terutama di Jepang dan Amerika pada tahun 1970-an dan 1980-an. Pada saat itu terjadi banjir barang buatan Jepang di pasar Amerika dan Kanada. Sementara itu di Amerika Utara berada dalam periode dengan inflasi tinggi dan pengangguran yang tinggi.

Para analis menduga bahwa sumber terjadinya pengangguran yang tinggi adalah karena krisis produktivitas. Oleh karena itu pemecahannya disarankan untuk meningkatkan produktivitas (Crocker, dkk., 2004). Akan tetapi persoalannya ternyata tidak sesederhana itu, karena unsur pembentuk produktivitas yang terdiri dari input dan output dari proses banyak jenisnya. Peningkatan produktivitas bisa dilakukan dengan berbagai pendekatan antara lain meningkatkan efisiensi di bidang input atau meningkatkan hasil per satuan unit input yang digunakan dalam proses itu. Efisiensi input bisa dilakukan dengan menekan biaya produksi terutama biaya tenaga kerja. Namun pendekatan ini diragukan keberhasilannya karena hal itu akan berarti menurunkan standar hidup buruh, oleh karenanya jika pendekatan ini dilakukan malah akan menyebabkan kontra produktif. Pengalaman di Jepang untuk

meningkatkan produktivitas ini adalah dengan mengintroduksi penggunaan robot terutama bagi pekerjaan yang dilakukan berulang-ulang, berbahaya dan pekerjaan yang kurang disenangi. Namun cara itu bagi Amerika Utara dianggap akan menyebabkan kehilangan pekerjaan.

Munculnya berbagai persoalan tersebut pada akhirnya membawa solusi dengan memberikan perhatian pada faktor manusia. Bagaimana mengarahkan karyawan sedemikian rupa sehingga dapat mencapai kepuasan yang lebih besar, memperoleh motivasi yang lebih tinggi dan dengan demikian menjadi lebih produktif. Kuncinya terletak dalam partisipasi karyawan pada semua tingkatan dalam organisasi dalam proses pengambilan keputusan. Sehingga muncull konsep “Gugus Kendali Mutu” (GKM) atau disebut juga Quality Control Circle (QCC).

Sejalan dengan arus globalisasi, istilah GKM atau QCC semakin sering digunakan sebagai salah satu pendekatan dalam upaya menuju Total Quality Management (TQM) atau manajemen kualitas terpadu. Suatu sistem manajemen kualitas merupakan sekumpulan prosedur terdokumentasi dan praktek-praktek standar untuk manjemen sistem yang bertujuan menjamin kesesuaian dari suatu proses dan produk terhadap kebutuhan atau persyaratan tertentu.

Selain QCC, istilah-istilah lain yang terkait dengan TQM adalah TQC(Total Quality Control) atau Pengendalian Kualitas Terpadu, TQL (Total Quality Leadership) atau Kepemimpinan Kualitas Terpadu, dan lain-lain. Istilah-istilah tersebut sering kita dengar dan baca di media cetak, media elektronik dan dalam perbincangan dalam seminar-seminar.

Istilah Manajemen Mutu/Kualitas dewasa ini lazim dan merupakan metoda yang biasa digunakan oleh manajer untuk memberikan bukti pengendalian yang diperlukan untuk memuaskan pelanggan dan kebutuhan pemegang saham. Elemen yang mendasar dalam manajemen mutu adalah pemecahan masalah, yang keberadaannya harus dipahami secara sungguh-sungguh Persoalannya adalah bagaimana meyakinkan para karyawan/staf untuk merubah pemikiran dasar tentang bagaimana harus bekerja, bagaimana keputusan harus diambil, dan bagaimana mereka harus berinteraksi antara satu dengan yang lain, di dalam maupun di luar organisasi. Dalam situasi sumberdaya yang sangat terbatas, padahal komitmennya semakin meningkat diharapkan GKM dapat menjadi salah satu jawaban untuk masalah tersebut.

2.2. Memahami Gugus Kendali Mutu (GKM)

Konsep Gugus Kendali Mutu (GKM) pada dasarnya merupakan suatu pendekatan pengendalian mutu melalui penumbuhan partisipasi karyawan. GKM merupakan mekanisme formal dan dilembagakan yang bertujuan untuk mencari pemecahan persoalan dengan memberikan tekanan pada partisipasi dan kreatifitas di antara karyawan. Setiap gugus juga bertindak sebagai mekanisme pemantau yang membantu organisasi dalam menyesuaikan diri dengan lingkungannya dan dalam memantau kesempatan. Bersifat proaktif, tidak menunggu bergerak kalau persoalan timbul dan tidak menghentikan kegiatannya kalau suatu persoalan telah ditemukan dan dipecahkan. Artinya GKM harus bekerja terus menerus dan tidak tergantung pada proses produksi.

Jumlah anggota GKM bervariasi, tergantung pada besar kecilnya organisasi/perusahaan dan kebijakan organisasi. Variasi jumlah anggota GKM bisa mulai 3 orang hingga 20 orang dengan rata-rata berada dalam kisaran 8 – 10 orang. Berdasarkan pengertian tersebut, secara definitif GKM diartikan sebagai tim pemecah persoalan atau kelompok pekerja dari unit kerja yang sama secara sukarela, beranggotakan 3 – 20 orang yang melakukan pertemuan secara berkala dan berkesinambungan untuk melakukan alat kendali mutu dan proses pemecahan masalah melalui kegiatan identifikasi, memilih dan menganalisis berbagai persoalan. Kelompok ini kemudian menyampaikan alternatif solusi kepada pimpinan (pihak manajemen) sebagai bahan pertimbangan bagi pengambilan keputusan yang akan diterapkan oleh manajemen.

Dalam kerangka ini pengendalian mutu dialihkan dari sekelompok kecil teknisi dengan pengalaman kerja terbatas menjadi tanggungjawab setiap karyawan. GKM merupakan pendekatan yang membina manusia dan bukannya pendekatan penggunaan manusia. GKM bertujuan untuk membuat setiap pekerja menjadi pengambil keputusan sepanjang menyangkut pekerjaannya.

GKM ini merupakan salah satu pendekatan yang ditempuh dalam rangka menumbuhkan pengendalian kualitas terpadu atau total quality management (TQM). Total Quality Management (TQM) adalah satu himpunan prinsip-prinsip, alat-alat, dan prosedur-prosedur yang memberikan tuntunan dalam praktek penyelenggaraan organisasi. TQM melibatkan seluruh anggauta organisasi dalam mengendalikan dan secara kontinyu meningkatkan bagaimana kerja harus dilakukan dalam upaya

mencapai harapan pengguna atau pelanggan (customer) mengenai mutu atau kualitas produk atau jasa yang dihasilkan organisasi.

Dalam penerapannya, TQM menuntut pemberlakuan di seluruh organisasi, baik vertical maupun horisontal. Karakteristik khusus TQM antara lain adalah:

1. Partisipasi aktif dari semua pihak, baik pimpinan maupun karyawan, 2. Berorientasi pada kualitas berdasarkan kepuasan pengguna,

3. Dinamika manajemen, top down dan bottom up 4. Menanamkan budaya ‘team work’ dengan baik,

5. Menanamkan budaya problem solving melalui konsep ‘PDCA ( Plan – Do – Check – Action) approach’ dengan baik.

6. Perbaikan berkelanjutan sebagai proses pemecahan masalah dalam TQM. Salah satu hal yang menonjol dalam TQM adalah perbaikan berkelanjutan(continuous improvement). Perbaikan berkelanjutan didasarkan pada dua ide pokok, perbaikan sistematik dan perbaikan iteratif. Dalam perbaikan sistematik, perbaikanperbaikan dijabarkan dari penggunaan alat dan pendekatan ilmiah dan suatu struktur untuk upaya tim atau individu. Pendekatan ilmiah mempertimbangkan berbagai kemungkinan solusi, dan memilih tidak hanya yang paling menonjol, tetapi yang terbaik, yang teridentifikasikan secara faktual. Shoji Shiba memodifikasi model W dari Kawakita menjadi model WV untuk penerapannya pada TQM.

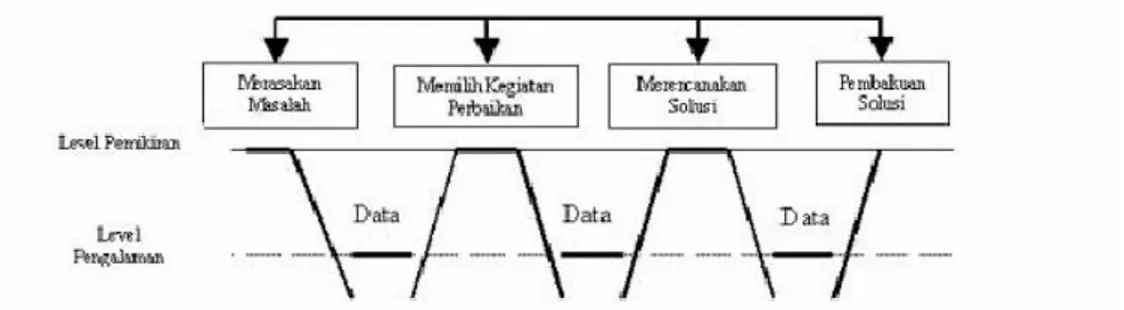

Model WV menguraikan bentuk keseluruhan dari pemecahan masalah, sebagai suatu ulang-alik antara pemikiran (refleksi, perencanaan, analisis) dan pengalaman (memperoleh informasi dari dunia nyata melalui wawancara, eksperimen, atau

pengukuran-pengukuran). Jejak yang dibentuk di antara dua hal tersebut dalam suatu kurun waktu membentuk huruf W dan V, oleh karena itu dinamakan model WV.

Gambar 2.1 Model WV dalam penerapan TQM

GKM adalah suatu sistim dalam manajemen usaha yang ditujukan untuk meningkatkan efisiensi, produktivitas dan mutu produksi, dalam rangka meningkatkan daya-saing produk yang dihasilkan. Sistim ini dilaksanakan melalui pemasyarakatan cara pandang, cara analisa dan diagnosa dan solusi sesuatu masalah (inefisiensi, produktivitas rendah dan rendahnya mutu pekerjaan/produk) di lingkungan kerja seluruh jajaran SDM perusahaan, sehingga dapat membentuk kebiasaan (habit) yang diterapkan dalam etos kerja dan budaya produksi kompetitif.

2.3. Ciri-ciri Umum

Secara lebih terinci, ciri-ciri umum atau karakteristik GKM dikemukakan Crocker, dkk (2004) sebagai berikut:

(a) GKM mempunyai tujuan untuk meningkatkan komunikasi, terutama antara karyawan lini-lini dengan manajemen serta mencari dan memecahkan persoalan

(b) Organisasinya terdiri dari satu orang kepala dengan beberapa orang anggota yang berasal dari satu bidang pekerjaan. GKM juga memiliki seorang koordinator dan satu atau lebih fasilitator yang bekerja erat dengan Gugus. Fasilitator mempersiapkan program latihan, memberikan latihan dan bimbingan yang terus menerus bagi para kepala gugus dan atas permintaan memberikan latihan bagi anggota tim.

(c) Partisipasi anggota dalam Gugus bersifat sukarela, sedangkan partisipasi Kepala mungkin sukarela, mungkin tidak

(d) Didalam ruang lingkup persoalan yang dianalisis oleh gugus, tidak bisa memilih sendiri persoalan yang akan dibahasnya; persoalan itu bukan berasal dari bidangnya sendiri dan persoalannya tidak terbatas pada mutu tetapi mencakup produktivitas, biaya keselamatan kerja, moral dan lingkungan serta bidang lainnya.

(e) Latihan formal dalam hal teknik pemecahan persoalan biasanya merupakan bagian dari pertemuan gugus.

(f) Pertemuan dilakukan biasanya satu jam per minggu. Pertemuan dilakukan baik dalam jam kerja formal dengan persetujuan pengawas dan di luar jam kerja berdasarkaninisiatif karyawan sendiri. Pertemuan dipimpin kepala kelompok. Dalam rangka GKM, Kepala tidak mempunyai kekuasaaan terhadap anggota lainnya akan tetapi lebih bereran sebagai moderator. Kegiatan dari GKM ini bisa diberi nama sesuai dengan bidang yang ditangani atau bisa juga untuk kegiatan yang sama diberi nama beragam. Misalnya di beberapa perusahaan Jepang ada GKM yang namanya JK (Jishu Kanri) dan Tanks otak mini

yang bergerak dibidang produktivitas, memiliki arti sama yakni Gerakan Tanpa Kesalahan. Beberapa perusahaan di Amerika, juga memiliki berbagai istilah bagi GKM seperti Ford Motor dan United Auto Worker mempunyai EI (Employee Involment); Vickers. Inc mempunyai PSI (People Seeking Improvement); American Motor Corporation dan United Auto Workers mempunyai PIP (Partner in Progress) dan Jeep (Joint Effort Employing People); Toronto Dominion Bank mempunyai EWG (Employee Work Group)

2.4. Implementasi Gugus Kendali Mutu.

Sesuai dengan konsep dan filosofi GKM, maka di dalam implementasinya GKM melakukan kegiatan yang sistematis mulai dari

(a) Identifikasi dan pemecahan persoalan, (b) Proses pelaksanaan dan memilih persoalan, (c) Melakukan analisis persoalan,

(d) Memeriksa penyebab persoalan, (e) Penyelesaian proses,

(f) Memantau hasil, dan (g) Pelaporan hasil.

Uraian berikut menyajikan tahapan tersebut secara ringkas. 2.4.1. Identifikasi dan Pemecahan Suatu Persoalan

Mencari dan memecahkan persoalan pada dasarnya merupakan kerja akal sehat. Pencarian informasi dapat dilakukan melalui pengamatan situasi pekerjaan

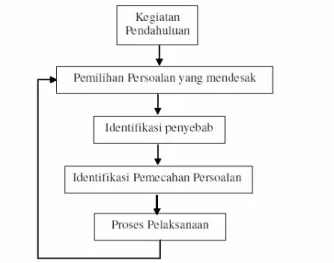

untuk mencari persoalan yang potensial dan penyebab lainnya persoalan tersebut. Kegiatan identifikasi dan pemecahan suatu persoalan menggunakan langkah-langkah

1. Pendahuluan

2. Pemilihan Persoalan yang mendesak 3. Identifikasi penyebab

4. Identifikasi Pemecahan Persoalan 5. Proses Pelaksanaan

Di dalam proses pelaksanaan selalu terjadi looping ke kegiatan pemilihan persoalan yang mendesak. Secara ringkas proses identifikasi dan pemecahan suatu persoalan dapat dilihat dalam Gambar 2.2 berikut :

Gambar 2.2 Bagan alir identifikasi dan pemecahan persoalan

Kegiatan pendahuluan, dilakukan melalui beberapa tahapan dimulai dari mengadakan pertemuan pertama. Gugus selanjutnya menetapkan sasaran dan tujuan, kemudian para anggota mengamati persoalan yang mungkin timbul di tempat kerja. Tahap selanjutnya melakukan sumbang saran bagi persoalan yang dihadapi dan

Gambar 2.2 Bagan alir proses identifikasi dan pemecahan persoalan. Di dalam melakukan pemilihan persoalan yang mendesak, pendekatan dapat dilakukan melalui teknik Delphi. Melalui teknik ini kemudian diturunkan untuk memilih persoalan.

Jika persoalan itu ”bagus” maka kegiatan dilakukan dengan melakukan identifikasi penyebab persoalan. Jika persoalan tidak bagus, pertanyaannya adalah apakah persoalan itu mudah dipecahkan? Jika tidak, maka persoalan ditinggalkan sedangkan jika jawabannya ya, persoalan itu diserahkan pada anggota untuk dipelajari, kemudian dibahas dalam pertemuan anggota. Tahapan ini berlangsung terus secara iterative dan baerakhir pada kegiatan untuk melakukan proses pelaksanaan. Tahapan proses iterasi persoalan dalam mengidentifikasi persoalan ini berjalan terus untuk setiap tahapan sampai berakhir pada proses pelaksanaan.

2.4.2. Proses Pelaksanaan dan Memilih Persoalan

Di dalam pelaksanaan dan memilih persoalan, dapat dilakukan melalui sumbang saran. Sumbang saran adalah pertemuan untuk mengutarakan buah pikiran. Selain melalui sumbang saran, variasi pendekatan lainnya yang dapat digunakan adalah pendekatan Gordon, teknik kotak hitam, sistem sinetik, metode catatan kolektif dan pertemuan Phillip.

2.4.3. Analisis Persoalan

Setelah dicapai kesepakatan mengenai isyu persoalan, perlu dilakukan pembatasanmasalah sehingga lebih tepat dalam memeriksanya. Kegiatan ini dapat

1. Menentukan bagaimana persoalan tersebut mempengaruhi unit kerja

2. Menentukan penyebab persoalan tersebut, menggunakan analisis sebab akibat.

3. Memeriksa diagnostik dengan menggunakan checksheet, sampling dan grafik Didalam analisis persoalan ini pendekatannya dapat dilakukan dengan berbagai metode. Salah satunya adalah meggunakan analisis ” tulang ikan”. Analisis tulang ikan ini biasa disebut juga disebut diagram Ishikawa. Langkah yang ditempuh dalam analisis tulang ikan ini adalah:

Pertama menentukan masalah utama. Dalam hal ini permasalahan dapat dikelompokkan pada 4 unsur yakni bahan (material), manusia, peralatan (mesin) dan metode. Selanjutnya melalui brainstorming ditentukan sub masalah dan akar permasalahan sehingga akhirnya ditemukan permasalahan apa yang penting diupayakan solusinya.

2.4.4. Memeriksa Penyebab Persoalan

Jika penyebab yang disarankan telah ditemukan, pemantauan setiap penyebab dilakukan untuk mengetahui apakah penyebab tersebut memang ikut menimbulkan persoalan. Hal ini dilakukan dengan pengumpulan data dan analisis diagnostik. Tekniknya bisa dilakukan melalui berbagai pendekatan statistik.

2.4.5. Penyelesaian Proses

Setelah penyebab persoalan dianalisis dan telah ditemukan dengan kepastian yang wajar bahwa penyebab lebih penting dari penyebab lainnya diperlukan

penjelasan. Untuk melakukan hal ini penyebab yang telah diverifikasi didaftar dan data yang tersedia dipelajari.

2.4.6. Memantau Hasil

Pemecahan yang telah dilaksanakan harus dipantau. Alasanya adalah: 1. Untuk memperoleh kepastian bahwa persoalan benar-benar dapat dipecahkan 2. Untuk mengukur perbaikan

3. Untukmemperbaiki setiapakibat tambahan yang mungkin tidak diperkirakan tetapi dapat merusak pemecahan.

4. Membantu akryawan dalam menerima perubahan dan 5. Demi nama baik dan pengakuan atas gugus kendali mutu.

2.4.7. Pelaporan Hasil

Pembuatan laporan merupakan keharusan untuk menyajikan penemuannya pada ahli teknis dan manajer senior.

2.5. Proses Peningkatan Unjuk Kerja.

Didalam proses peningkatan atau perbaikan unjuk kerja dalam GKM ini budaya yang dikembangkan adalah melalui pendekatan PDCA (Plan–Do–Check– Action).

2.5.1. Tahap Perencanaan (Plan)

Dalam tahap perencanaan, anggota GKM perlu mengidentifikasi dan memilih problems yang perlu diperhatikan. Selanjutnya mencari penyebab dari permasalahan itu, kemudian menentukan penyebab utama atau yang dominan dan terakhir Membuat rencana perbaikan dan menentukan target.

2.5.2. Tahap Pelaksanaan (Do)

Kegiatan yang dilakukan dalam tahap pelaksanaan ini sebagai berikut: 1. Analisis masalah

2. Menentukan alternatif pemecahan masalah 3. Mempresentasikan temuan

4. Menyampaikan pertimbangan atau usulan bagi manajemen 5. Merancang implementasi.

2.5.3. Tahap Evaluasi (Check)

Pada langkah ini, aktivitas untuk dikerjakan adalah evaluasi. QCC anggota perlu menyelesaikan suatu evaluasi dari solusi tujuan dikerjakan. Ini akan menandai (adanya) apakah sasaran dari proyek telah dicapai atau cara lainnya. Evolusi dapat dilaksanakan melalui/sampai pengumpulan data dan analisa sepanjang uji coba itu. Sekali ketika evaluasi telah diselesaikan, QCC anggota dapat memutuskan apakah untuk menerapkan solusi yang diusulkan atau cara lainnya.

2.5.4. Tahap Tindakan (Action)

Tahap akhir dalam pendekatan PDCA adalah tindakan yang didalamnya mencakup standardisasi dan tindakan korektif.

2.6. Tujuh Alat Bantu Pengendali Mutu / 7 Tools 2.6.1. Check Sheet

Falsafah berdasarkan dari alat Quality Control (QC) adalah berfikir apa saja berdasarkan fakta. Sebaiknya jangan memulai suatu kegiatan perbaikan kerja berdasarkan “ini mungkun”, ini sebaliknya, atau “ini yakin dapat dikerjakan”. Melakukan sesuatu kegiatan sebaiknya berdasarkan fakta dan data. Dengan perkataan lain, lakukan perbaikan kerja dengan fakta yang jelas. Cara yang tepat dan efektif dalam menagani permasalahan kualitas yaitu dengan meneliti penyebab kerusakan yang kronis tersebut dengan data aktual.

Persyaratan pertama dalam melakukan perbaikan yaitu dengan mengumpulkan suatu yang tepat dan dan tidak berlebihan yang merupakan suatu pendekatan ilmiah unutk memecahkan masalah. Jika masalah ditemukan maka harus ditentukan data-data yang digunakan, baik data-data lama ataupun mengumpulkan data-data yang baru. Berbagai data yang terdahulu sebaiknya dipelajari dan diuji untuk mengetahui validasinya, sebelum diseleksi untuk dianalisa. Ditempat kerja check sheet dapat digunakan bermacam-macam jenis pengumpulan data. Misal pemeriksaan jumlah yang mengalami kegagalan, pemeriksaan mesin, neraca penjualan, dan sebagainya. Contoh itu menunjukan bahwa bermacam hal yang dibutuhkan unutk diteliti dalam

Check sheet adalah alat bantu untuk klasifikasi data dengan cara menyederhanakannya dengan memberikan tanda untuk dibaca dan bukan unutk ditulis yang merupakan lembar periksa terbentuk formulir isisan dimana item yang diperiksa sudah tertera di dalamnya.

Secara teori, pengumpulan data dan pencatatan data nampaknya mudah tetapi pada kenyataanya sulit. Agar tidak terjadi kesalahan didalam penulisanya diusahan membuat check sheet dengan menggunakan tanda atau symbol yang sederhana dan menyusunya secara otomatis tanpa perlu menyalin kembali. Kata check (pemeriksaan) mempunyai beberapa penjelasan kandungan isinya yaitu:

Check melibatkan urutan langkah-langkah sebagai berikut:

1. Mengamati semua hal yang diperlukan unutk dilaporkan ditempat kerja. 2. Menguraikan kondisi normal dan abnormal.

3. Mencatat data yang diperlukan dan meneruskan informasi yang dibutuhkan ketempat yang sesuai.

4. Dalam kondisi yang sangat abnormal, dapat melakukan identifikasi penyebabnya, dan menetapkan suatu “tindakan perbaikan” unutk mencegah terulang kembali.

Hal-hal penting untuk check yang lebih baik adalah: 1. Menguraikan maksud dari pemeriksaan.

2. Menggunakan metode 5W+1H untuk pemeriksaan.

3. Memahami prose pengumpulan data, perhitungan dan sistem penggunaan dengan informasi melalui prosedur check yang mudah dan analisa yang sesuai.

4. Menetapkan “tindakan perbaikan” dengan check dengan memberikan semua tanggung jawab kepada pihak yang bersangkutan.

Tujuan dari check sheet dapat dikelompokan menurut tempat kerja, sebagai berikut: a. Untuk pengendali operasi harian

b. Untutk study kasus.

c. Untruk maksud pencatatan.

2.6.2. Startifikasi

Definisi yang baik adalah dimana sebayak mungkin data yang seragam dikelompokan kedalam strata dan dimana terdapat perbedaan yang jelas antara strata. Stratifikasi dapat digunakan dalam kehidupan sehari-hari dimdana penerapanya dapat dimanfaatkan untuk memperbaiki kehidupan manusia, seperti:

1. Dalam suatu proses analisa beperapa penyebab, unutk mengurangi cacat. 2. Dalam suatu proses identifikasi beperapa penyebab unutk penyebaran data

yang yang lebar seperti “twin peak histogram” atau imitk melokalisasi data diluar batas spesifikasi.

3. Dalam suatu prose identifikasi beperapa penyebab unutk merubah situasi seperti penambahan dan penurunan jumlah penjualan atau persediaan.

4. Dalam suatu proses pengambilan keputusan prioritas yang akan diambil unutk sebuah kecelakaan.

2.6.3. Diagram Pareto

Masalah mutu nampak dalam bentuk kerugian (item-item kerusakan dan biaya) sangat penting sekali dalam menjelaskan contoh distribusi kerugiannya. Kebanyakan kerugian disebabkan jenis cacat yang sangat sedikit, dan cacat ini dapat disebabkan oleh sejumlah penyebab yang sangat kecil. Jika cacat vital few dikenali, maka dapat mengeliminasi hampir semua kerugian dengan memusatkan penyebab masalah dan membiarkan cacat Trival Many. Dengan menggunakan diagram pareto, jenis masalah sejenis dapat segera mungkin dipecahkan secara efisien.

Sebuah diagram pareto adalh suatu metode identifikasi “Vital Few” dan mempunyai dua tipe yaitu:

2.6.3.1. Diagram Pareto dengan Phenomena

Ini adalah sebuah diagram berkenaan dengan hasil yang tidak dikehendaki, dan digunakan untuk menemukan apa masalah utamanya.

Kualitas : Cacat, kesalahan, kegagalan, keluhan, barang yang dikembalikan Biaya : Jumlah kerugian pengeluaran

Delivery : Kekurangan persediaan, pembatalan pembayaran Safety : Kecelakaan, kesalahan dan kehancuran

2.6.3.2. Diagram Pareto dengan Penyebab

Ini adalah diagram yang berkenaan dengan penyebab dalam proses dan digunakan untuk menemukan apa penyebab ytama masalahnya.

Mesin : mesin, peralatan, perkakas, organisasi, model, instrument. Material : manufacture, pabrik, lot, jenis

Metode : kondisi, order, pengaturan, cara bekerja.

2.6.4. Diagram Sebab Akibat (Cause and Effect Diagram)

Keluaran (output) hasil proses dapat ditandai oloe beberapa macam factir dan hubungan sebab akibatnya dapat ditemukan diantara factor-factor tersebut dapat menetapkan struktur atau suatu kelipatan hubungan sebab akibat dengan mengamatinya secara sistematis. Akan sulit memecahkan masalah rumit tanpa mempertimbangkan struktur karena terdiri dari suatu rantai sebab akibat dan surat diagram sebab akibat.

Cause and Effect Diagram : a diagram which shows the relation between a quality charactheristic and factor.

Sekarang penggunaan digram sebab-akibat bukan hanya untuk perlakuan karekteristik mutu produk saja, tetapi juga dalam bidang lainnya dan telah digunakan diseluruh dunia.

Membuat diagram sebab akibat yang berguna bukan tugas yang mudah, mudah dikatakan bahwa siapa yang berhasil dalam membuat diagram sebab akibat yang berguna.

2 6.5. Histrogram

Histrogram adalah suatu rangkaian berbentuk empat persegi panjang yang sebanding dalam lebar rentang nilai didalam suatu kelas dan sebanding dalam tinggi ke jumlah item yang terletak didalam kelas.

Keuntungan Histrogram diantaranya :

1. Bentuk persegi panjang menunjukkan tiap kelas tersendiri dalam distribusinya.

2. Area setiap persegi panjang menunjukkan proporsi jumlah total observasi yang terjadi dalam kelas.

2.6.6. Scatter Diagram

Diagram scatter adalah suatu diagram yang menunjukkan adanya hubungan dua variable yang saling terkait satu sama lain. Dua variable tersebut adalah :

Suatu karekteristik mutu dan factor yang mempengrauhinya. Dua karekteristik mutu yang mempengaruhinya

Dalam penerapannya, diagram scatter menggunakan analisa korelasi dan analisa regresi untuk memahami hubungan antara dua variable secara kuantitatif sehingga nilainya dapat diketahui dengan jelas.

2.6.7. Control Chart

Merupakan suatu diagram yang mengeliminasikan variasi tidak normal dimana disebabkan oleh assignable cause dan chance cause. Peta kendali terdiri dari garis tengah, sepanjang garis kendali yang terletak diatas dan dibawah garis tengah dimana

nilai-nilai karakteristiknya diplot pada peta yang menunjukan keadaan suatu proses. Jika semua nilai yang diplot pada garis pengendali tanpa suatu kecenderungan tertentu, prosesnya dianggap dalam keadaan terkendali. Tetapi jika terletak diatas batas kendali atas menunjukan suatu bentuk tidak biasa, prosesnya dianggap tidak terkendali.

Kualitas suatu produk yang dibuat dalam suatu proses disertai oleh suatu variasi yang tak terelakan, dimana dibagi dalam dua tipe, yaitu:

1. Chance Cauce : Variasi yang tidak dapat dihindari dan tidak terelakan terjadi proses, meskipun operasinya dikerjakan dengan bahan baku dan metode yang telah distandarisasi.

2. Assignable cause: Variasi yang berarti adanya faktor penting yang perlu diselidiki, bersifat dapat dihindari dan tidak boleh diabaikan.

Ada dua tipe peta kendali yaitu untuk nilai kontinyu (peta untuk nilai rata-rata “X” dan range “R” serta peta untuk nilai yang diukur “X” dan lainya.unutk nilai discrate) peta unutk jumlah satuan kerusakan “pn” fraksi kerusakan, jumlah cacat “c” dan jumlah cacat per unit “c”

a. Nilai Kontinyu

1. Peta X-R : Peta yang digunakan untuk mengendalikan dan menganalisa suatu proses menggunakan nilai kontinyu mutu produk seperti berat atau konsentrasi dimana diberikan sejumlah informasi pada prosesnya. Aplikasi peta tersebut biasanya digabungkan bersama unutk mengendalikan variasi dalam suatu sub kelompok.

2. Peta X : Peta yang menggunakan data-data yang diperoleh pada suatu interval yang lama atau sub kelompok data yang tidak efektif dimana “Rs” sebagai data berurutan yang digunakan unutlk minghitung batas kendalinya. b. Nilai Discrate

1. Peta pn, p : Peta yang digunakan bilamana karakteristik mutu ditunjukan oleh sejumlah satuan kerusakan atau fraksi kerusakan. Peta pn unutk ukuran contoh yang tetap, sedangkan p unutk ukuran contoh yang tidak berurutan. 2. Peta c, u : Peta yang digunakan mengendalikan dan menganalisa suatu proses

karna cacat suatu produk Peta c digunakan untuk suatu produk yang berukuran tetap, sedangkan peta u digunakan unutk suatu produk yang tidak beraturan.