2.1 Sistem Manajemen Lingkungan

Keterkaitan antara dunia usaha dan lingkungan telah disadari sejak dilaksanakannya Conference on Human and Enviromental oleh PBB pada tahun 1972 di Stockholm. Konferensi tersebut melahirkan konsep pembangunan berkelanjutan (Djajadiningrat, 1997). Pembangunan berkelanjutan didefinisikan sebagai pembangunan yang dapat memenuhi kebutuhan generasi sekarang tanpa mengorbankan generasi yang akan datang untuk dapat memenuhi kebutuhannya (WCED, 1987). Komisi Brundtland menyatakan bahwa pembangunan berkelanjutan bukanlah suatu kondisi yang kaku mengenai keselarasan, tetapi lebih merupakan suatu proses perubahan yang mana eksploitasi sumberdaya, arah investasi, orientasi perkembangan teknologi, dan perubahan institusi dibuat konsisten dengan masa depan seperti halnya kebutuhan saat ini. Pembangunan berkelanjutan mencakup pengertian bahwa kalangan industri harus mulai mengembangkan sistem manajemen lingkungan yang dilaksanakan secara efektif.

Dalam pengelolaan lingkungan dikenal tiga standar, yaitu (1) British Standard (BS 7750): 1994 yang berlaku di Inggris; (2) Environmental Management Audit Scheme, (EMAS) yang berlaku di Uni Eropa; dan (3) ISO seri 14000. ISO seri 14000 merupakan standar internasional yang menjadi sarana penting dalam perdagangan global yang terbuka dan tidak memihak, khususnya berkaitan dengan pemberian perlakuan yang tepat dalam penanganan masalah lingkungan (Simatupang, 1995).

Penerapan ISO seri 14000 dalam perdagangan global adalah salah satu bentuk konkrit dari implementasi konsep pembangunan berkelanjutan. Simatupang (1995) mengatakan terbitnya ISO seri 14000 pertengahan 1996 merupakan babak baru dalam standarisasi perdagangan dunia setelah diterapkan ISO seri 9000 yang dianggap cukup handal dalam bidang Sistem Manajemen Kualitas (QMS). Dengan demikian, standar ISO seri 14000 dapat digunakan sebagai sarana meningkatkan daya saing dalam menembus pasar internasional dan sekaligus dijadikan faktor penggiat dalam mengembangkan upaya pengelolaan lingkungan.

Standar ISO seri 14000 bertumpu pada prinsip perbaikan terus-menerus (continous improvement) dengan membawa elemen baru bagi peningkatan manajemen organisasi, yaitu pendekatan sistem manajemen untuk mengoptimalkan seluruh kinerja lingkungan dan menengahi setiap kerusakan lingkungan. Penerapan ISO seri 9000 difokuskan pada kepuasan pelanggan dan persyaratan kualitas internal, sedangkan penetapan ISO seri

14000 membuat perusahaan bukan saja mampu memuaskan pelanggan dan masyarakat tetapi sekaligus dapat memenuhi persyaratan peraturan lingkungan yang diberlakukan.

Dalam ISO/DIS (Draft of International Standard) 14001, perbaikan terus-menerus ini harus dapat mengoptimalkan lima bidang kegiatan dalam model Sistem Pengelolaan Lingkungan (EMS) yang saling berhubungan dan bersamaan, yaitu (1) peninjauan manajemen; (2) kebijakan lingkungan, (3) perencanaan: aspek lingkungan; aspek hukum, persyaratan sasaran dan target; program pengelolaan lingkungan; (4) implementasi dan operasi: struktur dan pertanggungjawaban; pelatihan dan kepatuhan; komunikasi; dokumentasi sistem pengelolaan lingkungan; pengendalian dokumen; pengendalian operasional; kesiapan dan reaksi pada keadaan darurat; dan (5) pemeriksaan dan tindakan perbaikan; monitoring dan pengukuran; tanpa konfirmasi dan tindakan korektif dan pencegahan; pencatatan; audit sistem pengelolaan lingkungan.

Manfaat yang diperoleh perusahaan sesudah menerapkan SML ISO 14001 tergantung cara menerapkan standar ISO 14001. Dampak positif penerapan ISO 14001 yang paling baik bagi lingkungan adalah pengurangan limbah. Sertifikasi diberikan bila lembaga sertifikasi yang melakukan penelitian atau audit terhadap proses dan dokumentasi pabrik tersebut melihat kesesuaian pelaksanaan SML di pabrik tersebut dan berpendapat bahwa pabrik mempunyai SML yang memenuhi standar ISO 14001 dan menerapkan SML terus menerus secara aktif dalam kegiatan sehari-hari di pabrik. Sekali sertifikat sudah diberikan, kegiatan SML perlu dilaksanakan dan diawasi dengan cara audit di lapangan minimal 2 kali setahun oleh lembaga sertifikasi SML yang telah memperoleh akreditasi dari Badan Akreditasi Nasional (Hadiwiardjo, 1997).

2.2 Produksi Bersih

Pembangunan berkelanjutan dapat dipromosikan melalui rancangan kebijakan yang mendorong pada pengembangan, penyebaran dan perpindahan teknologi yang sesuai dengan tujuan meningkatkan efisiensi energi, air dan bahan baku, serta meminimalisasi terbentuknya limbah dan terlepasnya kontaminan ke media lingkungan dalam rangka menghasilkan produk dan jasa ramah lingkungan yang dibutuhkan oleh masyarakat. Salah satu strategi merealisasikan pembangunan berkelanjutan adalah melalui pengembangan dan menerapkan prinsip-prinsip Produksi Bersih.

Produksi bersih didefinisikan sebagai strategi pengelolaan lingkungan yang bersifat preventif, terpadu dan diterapkan secara terus-menerus pada setiap kegiatan mulai dari hulu ke hilir yang terkait dengan proses produksi, produk dan jasa untuk meningkatkan efisiensi penggunaan sumberdaya, sehingga dapat meminimalisasi resiko

terhadap kesehatan dan keselamatan manusia serta kerusakan lingkungan (KLH, 2003). Produksi bersih merupakan suatu strategi pengelolaan lingkungan yang bersifat preventif dan terpadu yang perlu diterapkan secara terus-menerus pada proses produksi dan daur hidup produk dengan tujuan mengurangi resiko terhadap manusia dan lingkungan (Alamsyah, 2000).

Definisi produksi bersih (cleaner production) seperti yang diadopsi oleh UNEP adalah aplikasi terus-menerus strategi terintegrasi perlindungan lingkungan pada proses, produk, dan jasa-jasa untuk meningkatkan efisiensi keseluruhan, dan mengurangi resiko pada manusia dan lingkungan. Produksi bersih dapat diaplikasikan pada proses yang digunakan dalam setiap industri, untuk memproduksi, dan pada macam-macam jasa yang disediakan dalam masyarakat.

Produksi bersih berfokus pada strategi untuk secara terus-menerus mengurangi polusi dan dampak lingkungan melalui pengurangan di sumbernya yaitu menghilangkan limbah dalam proses. Bagi proses produksi, produksi bersih dihasilkan dari satu atau kombinasi mengkonservasi material mentah, air, energi, menghilangkan material mentah beracun dan berbahaya; dan mengurangi jumlah dan toksisitas semua emisi dan limbah di sumbernya selama proses produksi. Bagi produk, produksi bersih bertujuan untuk mengurangi dampak lingkungan, kesehatan, dan keselamatan produk selama keseluruhan siklus hidupnya, dari ekstraksi material mentah, melalui pembuatan, penggunaan, sampai pembuangan akhir dari produk. Bagi jasa, produksi bersih mengimplikasikan penggabungan perhatian lingkungan kedalam disain dan pengiriman jasa.

Produksi bersih mengacu pada mentalitas seberapa baik barang-barang dan jasa diproduksi dengan dampak lingkungan minimum di bawah batasan teknologis dan ekonomis sekarang. Produksi bersih tidak menghalangi pertumbuhan, hanya menekankan bahwa pertumbuhan harus berkelanjutan secara ekologis. Produksi bersih sebaiknya tidak dianggap hanya sebagai strategi lingkungan, karena juga berhubungan dengan pertimbangan ekonomis. Dalam konteks ini, limbah dianggap sebagai ‘produk’ dengan nilai ekonomi negatif. Setiap aksi untuk m engurangi konsumsi material mentah dan energi, dan mencegah atau mengurangi pembangkitan limbah, dapat meningkatkan produktivitas dan membawa manfaat keuangan pada perusahaan.

Produksi bersih adalah strategi ‘win-win’, yaitu dengan tetap melindungi lingkungan, konsumen, dan pekerja sementara juga memperbaiki efisiensi industri, profitabilitas, dan daya kompetitif. Perbedaan kunci antara kontrol polusi dan produksi bersih adalah dari segi waktu. Kontrol polusi terjadi setelah peristiwa (after-the-event),

pendekatan reaktif dan mengolah. Produksi bersih adalah filosofi antisipasi dan pencegahan dengan melihat ke depan.

Diperkenalkan oleh UNEP tahun 1989, produksi bersih adalah aplikasi berkelanjutan dari strategi lingkungan preventif terintegrasi yang diaplikasikan pada proses, produk, dan jasa untuk meningkatkan eko-efisiensi dan mengurangi resiko bagi manusia dan lingkungan (WBCSD, 1996). Segala upaya yang dapat mengurangi jumlah bahan berbahaya, polutan, atau kontaminan yang terbuang melalui saluran pembuangan limbah atau terlepas ke lingkungan (termasuk emisi-emisi yang cepat menguap di udara) sebelum didaur ulang, doilah, atau dibuang.

Produksi adalah suatu strategi pengelolaan lingkungan yang bersifat preventif dan terpadu yang perlu diterapkan secara terus-menerus pada proses produksi dan daur hidup dengan tujuan untuk mengurangi resiko terhadap manusia dan lingkungan (Bappedal, 1996). Thorpe (1999) menyatakan bahwa produksi bersih adalah suatu konsep holistik bagaimana suatu produk dirancang dan dikonsumsi secara benar tanpa mengakibatkan kerusakan lingkungan.

Tujuan utama produksi bersih ini adalah implementasi perubahan dalam disain produk, proses manufakturing, dan teknik-teknik manajemen untuk meningkatkan efisiensi, mencegah polusi dan mengurangi limbah (Dames and Moore, 1998:1). Berdasarkan pada definisi dan tujuan objektif mereka, perbedaan antara eko-efisiensi dan produksi bersih adalah eko-efisiensi bermula dari isu-isu efisiensi ekonomi yang mempunyai manfaat positif pada lingkungan, sementara produksi bersih bermula dari isu-isu efisiensi lingkungan yang mempunyai manfaat ekonomi positif (WBCSD, 1996).

Keuntungan implementasi produksi bersih antara lain (Environment Australia 2000): (1) mengurangi biaya-biaya produksi melalui peningkatan efisiensi, penurunan limbah dari input material, (2) Meningkatkan produktivitas dan memperbaiki produk; (3) Mengurangi konsumsi energi; (4) Mengembalikan nilai produk sekunder (by-product); dan (5) Meminimalkan masalah pembuangan limbah termasuk biaya pengolahan limbah. Potensi kerugian dalam implementasi produksi bersih antara lain kesulitan dalam merubah sistem dan teknologi yang ada. Perubahan dalam sistem dan teknologi akan memerlukan investasi yang relatif besar, tingkatan sumber daya manusia yang baik, dan dukungan investor (OECD, 1995).

Produksi bersih diperkenalkan oleh BAPEDAL pada tahun 1993. Sejak saat itu produksi bersih terus dikembangkan dan disebarluaskan ke seluruh sektor terkait di Indonesia. Pada tahun 1995 Pemerintah Indonesia mencanangkan Komitmen Nasional Penerapan Produksi Bersih. Produksi bersih bertujuan untuk mencegah dan meminimalkan terbentuknya limbah atau bahan pencemar lingkungan di seluruh tahapan

produksi. Di samping itu, produksi bersih juga melibatkan upaya-upaya untuk meningkatkan efisiensi penggunaan bahan baku, bahan penunjang dan energi di seluruh tahapan produksi.

Menurut Kementerian Lingkungan Hidup (2004), prinsip-prinsip pokok dalam strategi produksi bersih dituangkan dalam 5R (re-think, re - use, reduction, recovery and recycle) adalah :

1. Re-think adalah suatu konsep pemikiran yang harus dimiliki pada saat awal kegiatan akan beroperasi. Implikasi dari re-think adalah: perubahan dalam pola produksi dan konsumsi yang berlaku baik pada proses maupun produk yang dihasilkan sehingga perlu dipahami secara benar analisis daur hidup produk. Upaya produksi bersih ini tidak akan berhasil tanpa adanya perubahan dalam pola pikir, sikap dan tingkah laku dari semua pihak terkait baik pemerintah, masyarakat maupun kalangan dunia usaha. 2. Reuse atau penggunaan kembali adalah teknologi yang memungkinkan suatu limbah dapat digunakan kembali tanpa mengalami perlakuan fisika, kimia, dan biologi. Implikasi dari re-use adalah penggunaan kembali un-treated water, pemakaian kemasan bahan kimia untuk bahan kimia sejenis.

3. Reduction atau pengurangan limbah pada sumbernya adalah teknologi yang dapat mengurangi atau mencegah timbulnya pencemaran di awal produksi. Implikasi dari reduction adalah mengurangi dan meminimalisasi penggunaan bahan baku, air dan energi serta menghindari pemakaian bahan baku berbahaya dan beracun serta mereduksi terbentuknya limbah pada sumbernya, sehingga mencegah dari atau mengurangi timbulnya masalah pencemaran dan kerusakan lingkungan serta resikonya terhadap manusia.

4. Recovery adalah teknologi untuk memisahkan suatu bahan atau energi dari suatu limbah untuk kemudian dikembalikan ke dalam proses produksi dengan atau tanpa perlakuan fisika, kimia, dan biologi. Implikasi recovery adalah : Me-recover krom pada limbah padat dari industri kulit, me-recover timah hitam dari limbah aki bekas dan lain-lain.

5. Recycling atau daur ulang adalah teknologi yang berfungsi untuk memanfaatkan limbah dengan memproses kembali ke proses semula yang dapat dicapai melalui perlakuan fisika, kimia, dan biologi. Implikasi recycling adalah: daur ulang limbah plastik menjadi bijih plastik, daur ulang air proses, energi dan lain-lain.

Prinsip-prinsip tersebut lebih diarahkan pada pengaturan diri sendiri (self regulation) daripada pengaturan secara commond and control. Jadi pelaksanaan program produksi bersih ini tidak hanya mengandalkan peraturan pemerintah saja, tetapi lebih didasarkan pada kesadaran untuk mengubah sikap dan perilaku seluruh

stakeholder. Keuntungan penerapan produksi bersih adalah: mengurangi terbentuknya pencemar, mencegah berpindahnya pencemar dari suatu media ke media lain, mengurangi resiko terhadap kesehatan manusia dan lingkungan, memberikan peluang untuk mencapai sistem manajemen lingkungan, mengurangi biaya pentaatan hukum, menghindari biaya pembersihan lingkungan, dan memberi keunggulan daya saing di pasar internasional (Noor, 2006).

Produksi bersih dilakukan dengan cara mengharmonisasikan upaya perlindungan lingkungan dengan kegiatan pembangunan atau pertumbuhan ekonomi. Penerapan produksi bersih dapat:

1. Memberikan peluang keuntungan ekonomi, sebab di dalam produksi bersih terdapat strategi pencegahan pencemaran pada sumbernya yaitu mencegah terbentuknya limbah secara dini, yang dapat mengurangi biaya investasi untuk pengolahan dan pembuangan limbah atau upaya perbaikan lingkungan.

2. Mencegah terjadinya pencemaran dan perusakan lingkungan melalui pengurangan limbah, daur ulang, pengolahan dan pembuangan yang aman.

3. Memelihara dan memperkuat pertumbuhan ekonomi dalam jangka panjang melalui penerapan proses produksi dan penggunaan bahan baku dan energi yang lebih efisien (konservasi sumberdaya, bahan baku dan energi).

4. Mendukung prinsip environmental equity dalam rangka pembangunan berkelanjutan. 5. Mencegah atau memperlambat terjadinya degradasi lingkungan dan memanfaatkan

sumberdaya alam melalui penerapan daur ulang limbah di dalam proses. 6. Memelihara ekosistem lingkungan.

7. Memperkuat daya saing produk di pasar internasional.

Strategi produksi bersih mempunyai arti yang luas karena didalamnya termasuk upaya pencegahan pencemaran melalui pilihan jenis proses yang ramah lingkungan, minimalisasi limbah, analisis daur hidup dan teknologi bersih. Dengan adanya perkembangan dan perubahan cara pandang dalam pengelolaan limbah, konsep produksi bersih menjadi pilihan kebijaksanaan pemerintah untuk mewujudkan pembangunan yang berwawasan lingkungan.

2.3 Pengolahan Kelapa Sawit

Kawasan perkebunan kelapa sawit merupakan kawasan yang dibangun sesuai dengan kebutuhan pengelolaan tanaman kelapa sawit. Untuk mendapatkan produktivitas optimum dalam jangka panjang, pengelolaan kawasan perkebunan dan industri kelapa sawit perlu menerapkan konsep environmental management system. Konsep

environmental management system harus sesuai dengan pola produksi tanaman kelapa sawit yang berhubungan dengan agroklimat setempat.

Sebagai tanaman yang termasuk dalam kelompok tanaman tahunan, pola produksi tanaman kelapa sawit berbeda dari tanaman setahun pada umumnya. Perbedaan ini misalnya pada lama tenggang waktu antara tanam sampai tanaman menghasilkan yang pertama kali. Selanjutnya, begitu tanaman mulai menghasilkan, maka produksi dapat terus dipungut untuk beberapa tahun sampai tanaman berangsur-angsur tidak produktif lagi. Keadaan ini yang membedakan dengan tanaman setahun dimana perencanaan produksi setiap tahunnya dapat dilakukan secara lebih tepat dan cepat.

Tanaman kelapa sawit akan tetap produktif sampai umur sekitar 25 tahun. Panen pertamanya dapat dilakukan pada umur 3 sampai 4 tahun setelah tanam dan sesudahnya pemanenan dapat dilakukan setiap waktu. Puncak produksi dicapai pada tahun kesembilan. Selama enam tahun produksi akan stabil baru mengalami penurunan. Secara umum produksi kelapa sawit mengikuti pola yang demikian, namun pengaruh iklim, hama dan penyakit dapat mempengaruhi pola tersebut. Pengaruh iklim terutama intensitas curah hujan mempunyai pengaruh yang kuat terhadap perubahan pola produksi pada periode tertentu.

Buah kelapa sawit yang telah matang harus segera dipanen untuk menghindari serangan penyakit karena busuk buah dan peningkatan kadar asam lemak bebas. Demikian pula setelah diproses sebagai minyak, tidak dapat ditimbun terlalu lama dan harus segera diproses lebih lanjut untuk mencegah penurunan mutu minyak yang dihasilkan. Selanjutnya buah kelapa sawit tersebut setelah mengalami pemrosesan akan menghasilkan minyak sawit kasar (crude palm oil) dan hasil sampingan lain seperti minyak biji sawit (palm kernel oil) dan ampas (Susilowati, 1989).

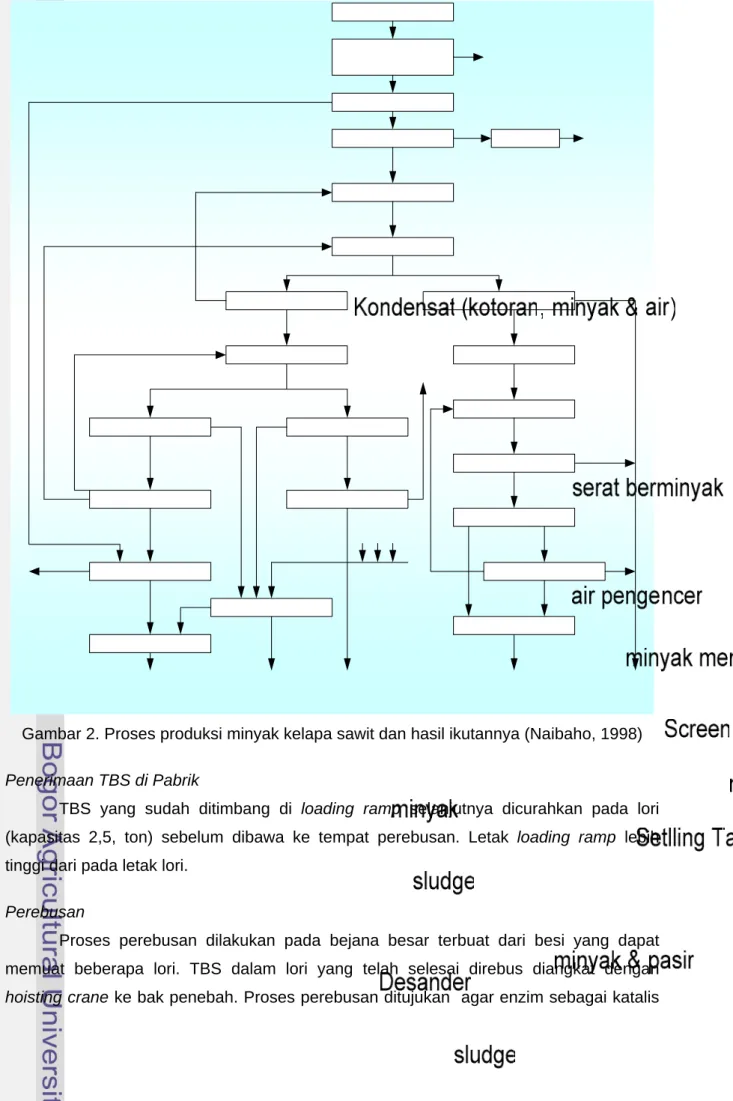

Proses produksi minyak kelapa sawit diawali dengan penerimaan TBS di pabrik, perebusan, penebahan, pengadukan, pemisahan dan pemurnian minyak, pengambilan minyak dari sludge dan pengolahan inti (Gambar 2).

Gambar 2. Proses produksi minyak kelapa sawit dan hasil ikutannya (Naibaho, 1998) Penerimaan TBS di Pabrik

TBS yang sudah ditimbang di loading ramp selanjutnya dicurahkan pada lori (kapasitas 2,5, ton) sebelum dibawa ke tempat perebusan. Letak loading ramp lebih tinggi dari pada letak lori.

Perebusan

Proses perebusan dilakukan pada bejana besar terbuat dari besi yang dapat memuat beberapa lori. TBS dalam lori yang telah selesai direbus diangkat dengan hoisting crane ke bak penebah. Proses perebusan ditujukan agar enzim sebagai katalis

yang menguraikan minyak menjadi asam lemak bebas dan gliserin, menjadi rusak. Lendir dikeluarkan agar minyak lebih mudah terpisah dari air dalam proses pemurnian minyak. Lama perebusan 90 menit dengan suhu 135-150 oC dan tekanan uap 2,5-3,0 atm.

Penebahan

Pelepasan buah dari tandan setelah direbus dilakukan oleh mesin penebah. Buah yang sudah lepas akan jatuh ke ularan dan dibawa ke stasiun pengadukan. Tandan yang sudah kosong diambil untuk dibakar pada incinerator. Abu hasil pembakaran dibawa ke kebun sebagai pupuk. Banyaknya buah kitte koppen mencerminkan bahwa perebusan kurang sempurna atau banyak buah mentah dipanen.

Pengadukan

Di tempat pengadukan, buah dilumatkan untuk melepaskan daging buah dari biji. Selanjutnya dilakukan pemanasan dengan suhu 85-95 oC untuk menjaga minyak tidak membeku.

Pengempaan

Minyak berbentuk bubur yang masuk dari tangki pengadukan kemudian dikempa dengan scew press pada tekanan 50 kg/cm, suhu 85-90 oC, selama 6-10 menit. Pada tekanan 50 kg/cm minyak dapat terpisah dari ampasnya dengan baik dan jumlah biji yang pecah akan minimal. Minyak kasar yang keluar dari mesin kempaan ditampung pada tangki setelah melalui saringan getar untuk memisahkan sabut dan biji. Biji dan serat akan dikirim ke deperikarper.

Mengingat pengoperasian scew press berpengaruh terhadap presentase biji yang pecah, yang menyebabkan rendemen inti sawit menjadi rendah, maka untuk meningkatkan ekstraksi minyak dan inti diterapkan pengempaan dua tahap (double pressing). Penerapan pengempaan dua tahap dapat meningkatkan ektraksi inti sebesar 23,02% atau 1,15% terhadap TBS dan dapat menurunkan kadar minyak dalam ampas (Naibaho, 1998).

Pemisahan dan pemurnian minyak

Minyak yang masih bercampur serat dan kotoran ditampung pada bak pengendap. Minyak yang terdapat pada bagian atas disalurkan ke tangki minyak kasar setelah mengalami penyaringan di ayakan getar. Minyak yang akan dimasukan ke dekanter dipanaskan terlebih duhulu dengan uap panas. Fraksi padat (non oil solid) dan fraksi cair (minyak dan air) dipisahkan dalam dekanter ini dengan gaya sentrifugal. Fraksi

padat yang masih mengandung 80% air dikeringkan atau dibuang ke lapangan sebagai buangan lumpur (sludge effluent). Fraksi padat yang sudah dikeringkan (kadar air 9%) disebut lumpur kering (dry sludge). Penggunaan dekanter dilakukan untuk mengurangi limbah, tetapi penggunaannya belum disertai persiapan alat pembantu, misalnya alat angkut bahan padatan yang diproduksi. Minyak yang terpisah dari fraksi padat dialirkan ke continous settling tank. Minyak pada bagian atas tangki ini dialirkan ke tangki minyak sebelum masuk ke pemurnian. Pada bagian bawah continous settling tank akan terkumpul lumpur yang akan dialirkan ke tangki lumpur. Untuk menghindari hidrolisis, minyak yang keluar dari pemurnian masuk ke alat pengering, sedangkan kotoran dialirkan ke fat pit.

Pengambilan minyak dari lumpur

Lumpur yang berasal dari continous settling tank masih mengandung minyak. Suhu lumpur pada tangki lumpur dinaikkan menjadi 95 oC, lalu dialirkan ke tabung penyaring minyak dari serabut (self cleaning strainer) dan diteruskan ke pemisah minyak dari pasir (desanding cyclone). Minyak yang sudah bebas serabut dan pasir sebelum masuk ke continous settling tank, disaring lagi dari kotoran pada pemisah lumpur. Air dan kotoran dari pemisah lumpur, pemurnian dan rebusan yang masih mengandung minyak dialirkan ke fat pit. Dengan cara pemanasan, minyak dapat dipisahkan dari lumpur, sedangkan air dan kotoran dialirkan ke kolam limbah.

Pengolahan inti sawit

Ampas yang merupakan campuran serat dan biji dibawa ke deperikarper dengan alat cake breaker conveyor. Ampas halus dikeluarkan melalui fibre cyclone, yang selanjutnya dipakai sebagai bahan bakar ketel uap, sedangkan biji dikeluarkan melalui polishing drum. Biji yang bersih diangkut ke silo biji dan dipanaskan agar inti mudah lepas dari cangkang. Selanjutnya biji dipecah, dipisahkan dan dikeringkan.

Hasil penelitian memperlihatkan bahwa rendemen minyak dan inti kelapa sawit normal adalah masing-masing sebesar 22% dan 5%, sedangkan kehilangan minyak dan inti kelapa sawit normal masing-masing sebesar 1,23% dan 0,27% (Naibaho, 1998). Pada beberapa PKS di Indonesia, rendemen minyak dan inti kelapa sawit bervariasi, selain oleh faktor tanaman dan iklim, juga sering ditemui akibat peralatan yang sudah tua dan tidak standar lagi (Turner dan Gillbanks, 1974).

2.4 Permasalahan Limbah Kelapa Sawit

Dampak positif dari perkembangan sektor agroindustri umumnya dan perkebunan kelapa sawit khususnya, juga diikuti oleh dampak negatif terhadap lingkungan akibat dihasilkan limbah cair, padat dan gas dari kegiatan kebun dan pabrik kelapa sawit (PKS). Untuk itu tindakan pencegahan dan penanggulangan dampak negatif dari kegiatan perkebunan kelapa sawit dan PKS perlu dilakukan sekaligus meningkatkan dampak positifnya. Tindakan tersebut tidak cukup dengan mengandalkan peraturan perundang - undangan saja, tetapi juga didukung oleh pengaturan sendiri secara sukarela dan pendekatan instrumen-instrumen ekonomi. Pengaturan seperti ini dikenal sebagai mixed policy tools (Alamsyah, 2000).

Pencemaran lingkungan dari tumpahan limbah minyak kelapa sawit mentah PT Sinar Alam Permai di sungai Musi telah mengganggu kegiatan sehari-hari sekitar 100 keluarga yang tinggal di pinggir Sungai Musi Kecamatan Ilir Timur Palembang. Beberapa warga mengaku kulit terasa gatal-gatal setelah terkena limbah minyak sawit tersebut. Selama bulan Mei 2004 telah terjadi pencemaran oleh limbah, namun hingga kini perusahaan itu belum memberikan kompensasi apapun terhadap warga. Diusulkan ada dialog antara PT SAP dengan masyarakat sekitar untuk merehabilitasi lahan yang terkena limbah dan memberikan kompensasi yang layak kepada warga yang lingkungannya rusak. Menurut Kepala Divisi Kampanye Wahana Lingkungan Hidup (Walhi) Sumatera Selatan Iwan Wahyudi bahwa pemerintah perlu meninjau kembali dokumen analisis mengenai dampak lingkungan dari PT SAP.

Tidak adanya keterpaduan dalam realisasi konservasi lingkungan menyebabkan Sungai Siak mengalami pencemaran limbah buangan industri yang berada di sepanjang bantaran sungai. Aktivitas di bantaran sungai yang telah mengalirkan limbah cair, padat dan jenis limbah beracun lainnya ke perairan Siak antara lain industri karet, kertas, penggergajian kayu, perkebunan, pertanian, perkampungan, lalu lintas perkapalan, pelabuhan dan masih banyak lagi. Keadaan ini disebabkan pemerintah daerah tingkat II yang dilewati sungai ini menerapkan kebijakan yang berbeda-beda sesuai dengan kepentingan masing-masing. Apalagi di sepanjang bantaran sungai terdapat berbagai industri yang memiliki perizinan dari pemerintah pusat melalui berbagai departemen/kementerian. Fakta ini cukup menyulitkan pengaturan oleh pemerintah provinsi Riau. Konsep yang ideal untuk mengatasi hal ini adalah “one river one plan” yaitu konsep konservasi satu sungai satu rencana pengelolaan, namun hal tersebut memerlukan pemahaman dari masing-masing pihak yang terkait dengan eksploitasi maupun pelestarian Sungai Siak serta mampu mengoptimalkan perannya tersebut.

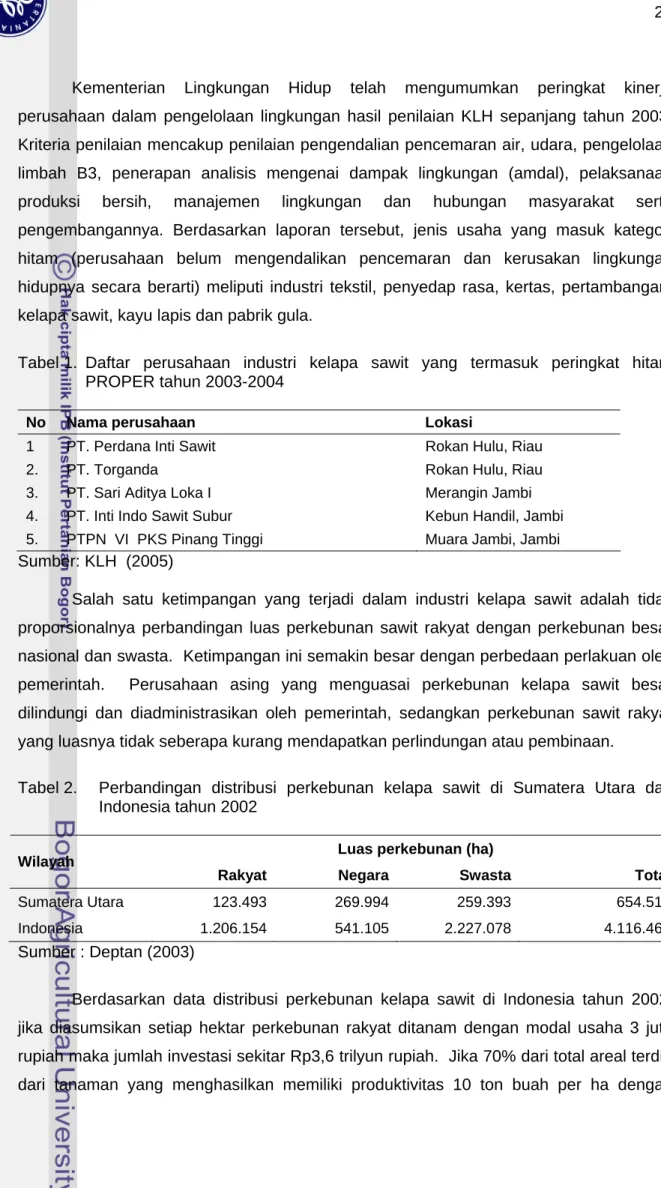

Kementerian Lingkungan Hidup telah mengumumkan peringkat kinerja perusahaan dalam pengelolaan lingkungan hasil penilaian KLH sepanjang tahun 2003. Kriteria penilaian mencakup penilaian pengendalian pencemaran air, udara, pengelolaan limbah B3, penerapan analisis mengenai dampak lingkungan (amdal), pelaksanaan produksi bersih, manajemen lingkungan dan hubungan masyarakat serta pengembangannya. Berdasarkan laporan tersebut, jenis usaha yang masuk kategori hitam (perusahaan belum mengendalikan pencemaran dan kerusakan lingkungan hidupnya secara berarti) meliputi industri tekstil, penyedap rasa, kertas, pertambangan, kelapa sawit, kayu lapis dan pabrik gula.

Tabel 1. Daftar perusahaan industri kelapa sawit yang termasuk peringkat hitam PROPER tahun 2003-2004

No Nama perusahaan Lokasi

1 PT. Perdana Inti Sawit Rokan Hulu, Riau

2. PT. Torganda Rokan Hulu, Riau

3. PT. Sari Aditya Loka I Merangin Jambi 4. PT. Inti Indo Sawit Subur Kebun Handil, Jambi 5. PTPN VI PKS Pinang Tinggi Muara Jambi, Jambi Sumber: KLH (2005)

Salah satu ketimpangan yang terjadi dalam industri kelapa sawit adalah tidak proporsionalnya perbandingan luas perkebunan sawit rakyat dengan perkebunan besar nasional dan swasta. Ketimpangan ini semakin besar dengan perbedaan perlakuan oleh pemerintah. Perusahaan asing yang menguasai perkebunan kelapa sawit besar dilindungi dan diadministrasikan oleh pemerintah, sedangkan perkebunan sawit rakyat yang luasnya tidak seberapa kurang mendapatkan perlindungan atau pembinaan.

Tabel 2. Perbandingan distribusi perkebunan kelapa sawit di Sumatera Utara dan Indonesia tahun 2002

Luas perkebunan (ha) Wilayah

Rakyat Negara Swasta Total

Sumatera Utara 123.493 269.994 259.393 654.511

Indonesia 1.206.154 541.105 2.227.078 4.116.464

Sumber : Deptan (2003)

Berdasarkan data distribusi perkebunan kelapa sawit di Indonesia tahun 2002, jika diasumsikan setiap hektar perkebunan rakyat ditanam dengan modal usaha 3 juta rupiah maka jumlah investasi sekitar Rp3,6 trilyun rupiah. Jika 70% dari total areal terdiri dari tanaman yang menghasilkan memiliki produktivitas 10 ton buah per ha dengan

rendemen 18% maka jumlah kelapa sawit kasar yang dihasilkan kurang lebih 1,54 juta ton.

Kondisi yang terjadi saat ini adalah petani memperoleh kesulitan untuk mendapatkan bibit kelapa sawit yang bersertifikat, asli dan unggul. Selama ini yang beredar di masyarakat adalah 40% bibit palsu yang diambil dari buah-buah sapuan atau bukan buah khusus untuk pembibitan. Hal ini juga terkait dengan kurangnya akses untuk memperoleh bibit unggul. Petani juga kesulitan menjual tandan buah segar dengan harga yang baik di pasaran. Persoalan lain adalah masyarakat kesulitan mendapatkan pupuk bersubsidi. Banyak pupuk yang beredar di pasar merupakan pupuk yang tidak bersubsidi bahkan cenderung palsu. Penggunaan pupuk palsu ini berdampak buruk kepada hasil tandan buah segar petani sawit.

2.5 Pengelolaan Limbah Kelapa Sawit

Kenyataan menunjukan bahwa sejak masalah lingkungan hidup mulai diperhatikan di Indonesia, maka berbagai macam program yang berkaitan dengan lingkungan tidak mencapai sasaran secara optimal. Hal ini disebabkan pendekatannya yang bersifat pemaksaan melalui berbagai peraturan perundang-undangan dengan ancaman sanksi. Belajar dari hal tersebut, dewasa ini telah terjadi perkembangan pemikiran di mana limbah yang dulunya dikategorikan sebagai produk samping yang menimbulkan masalah dan selayaknya harus ditanggulangi (end of pipe), saat ini dianggap sebagai indikator tidak efisiennya proses produksi. Pemikiran inilah yang mendorong perubahan strategi penanganan limbah.

Pada awalnya strategi pengelolaan lingkungan didasarkan pada pendekatan kapasitas daya dukung (carrying capacity approach). Akibat terbatasnya daya dukung lingkungan alamiah untuk menetralisir pencemaran yang semakin meningkat, upaya mengatasi masalah pencemaran berkembang ke arah pendekatan mengolah limbah yang terbentuk (end of pipe treatment). Pendekatan ini terfokus pada pengolahan dan pembuangan limbah untuk mencegah pencemaran dan kerusakan lingkungan. Namun pada kenyataannya pencemaran dan kerusakan lingkungan tetap terjadi dan cenderung terus berlanjut.

Limbah pabrik kelapa sawit terdiri atas limbah padat berupa tandan kosong, ampas press dan cangkang; serta limbah cair. Limbah tersebut merupakan produk samping dari produk utama berupa crude palm oil (CPO) dan kernel. Pada saat proses pabrikasi untuk menghasilkan produk utama tersebut dibutuhkan bahan baku berupa tandan buah segar (TBS) dan air. Secara skematis proses pengolahan kelapa sawit

sampai menghasilkan produk samping berupa limbah padat dan cair dapat dilihat pada Gambar 3.

PROSES PENGOLAHAN

PABRIK KELAPA SAWIT (KS)

CPO Kerne l

Limbah Cair Limbah Padat

(TKS, Ampas press & Cangkang) Limbah Produk Utama Bahan Baku TBS Air

Gambar 3. Proses pengolahan pabrik kelapa sawit (PKS)

Limbah pabrik kelapa sawit yang lain yaitu tandan kosong sawit (TKS) yang dihasilkan dari 23% tandan buah segar (TBS) yang diolah dan serat mesokarp yang juga berasal dari olahan TBS sebanyak 13%. Serat mesokarp ini dapat digunakan sebagai bahan bakar di pabrik kelapa sawit, namun perlakuan itu tidak bisa diaplikasikan pada tandan kosong sawit. Pembakaran tandan kosong sawit tidak diijinkan karena menyebabkan polusi udara. Pada ekologi produksi kelapa sawit, penggunaan kembali tandan kosong sawit dan serat mesokarp sebagai pupuk, baik langsung pada tanaman di perkebunan ataupun tidak langsung pada nursery, merupakan salah satu cara pemanfaatan.

Limbah cair dari PKS dapat menimbulkan dampak negatif kepada lingkungan di sekitar pabrik. Dampak tersebut akan terjadi di lingkungan air (sungai tempat pembuangan limbah cair) dalam bentuk: (1) kerusakan jenis algae bloom/eutrophication dalam bentuk penurunan kadar oksigen dan peningkatan toksin (sebagian alga beracun), (2) kematian organisme air dan makhluk hidup yang mengkonsumsi air tercemar seperti hewan darat dan bahkan manusia, (3) bau busuk, (4) timbulnya penyakit, dan (5) pendangkalan perairan. Pada lingkungan darat, limbah cair PKS dapat menyebabkan

gangguan dan kerusakan tanah, terutama untuk limbah yang mengandung minyak, pencemaran air tanah, dan bau busuk.

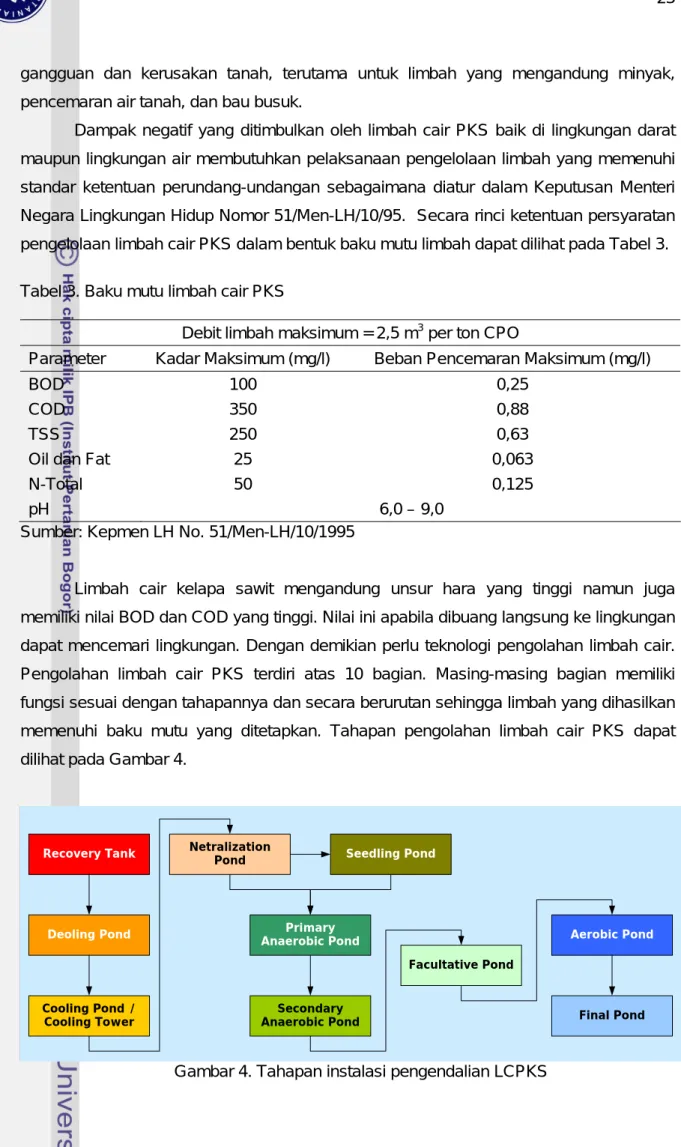

Dampak negatif yang ditimbulkan oleh limbah cair PKS baik di lingkungan darat maupun lingkungan air membutuhkan pelaksanaan pengelolaan limbah yang memenuhi standar ketentuan perundang-undangan sebagaimana diatur dalam Keputusan Menteri Negara Lingkungan Hidup Nomor 51/Men-LH/10/95. Secara rinci ketentuan persyaratan pengelolaan limbah cair PKS dalam bentuk baku mutu limbah dapat dilihat pada Tabel 3. Tabel 3. Baku mutu limbah cair PKS

Debit limbah maksimum = 2,5 m3 per ton CPO

Parameter Kadar Maksimum (mg/l) Beban Pencemaran Maksimum (mg/l)

BOD 100 0,25

COD 350 0,88

TSS 250 0,63

Oil dan Fat 25 0,063

N-Total 50 0,125

pH 6,0 – 9,0

Sumber: Kepmen LH No. 51/Men-LH/10/1995

Limbah cair kelapa sawit mengandung unsur hara yang tinggi namun juga memiliki nilai BOD dan COD yang tinggi. Nilai ini apabila dibuang langsung ke lingkungan dapat mencemari lingkungan. Dengan demikian perlu teknologi pengolahan limbah cair. Pengolahan limbah cair PKS terdiri atas 10 bagian. Masing-masing bagian memiliki fungsi sesuai dengan tahapannya dan secara berurutan sehingga limbah yang dihasilkan memenuhi baku mutu yang ditetapkan. Tahapan pengolahan limbah cair PKS dapat dilihat pada Gambar 4.

Recovery Tank

Deoling Pond

Cooling Pond / Cooling Tower

Netralization

Pond Seedling Pond

Primary Anaerobic Pond Secondary Anaerobic Pond Facultative Pond Aerobic Pond Final Pond

Penjelasan fungsi masing-masing tahap instalasi pengendalian LCPKS dideskripsikan sebagai berikut:

1. Recovery tank, berfungsi untuk mengurangi kadar minyak dari dalam limbah.

2. Deoling pond, berfungsi untuk menangkap minyak (berasal buangan dari recovery tank) yang masih tersisa di dalam limbah, sehingga hanya tersisa 0,4% - 0,6%. 3. Cooling pond, berfungsi untuk menurunkan suhu limbah dari 70-80 oC menjadi 40-50

oC, agar mikroorganisme dapat menguraikan limbah. Cooling pond dapat digantikan

dengan cooling tower, yang memiliki fungsi sama namun lebih menghemat lahan. 4. Neutralization pond, berfungsi untuk menaikkan pH limbah dari 4 menjadi 7,0 – 7,5

dengan menambahkan kaustik soda (NaOH) atau kapur tohor Ca(OH)2. Dosis

penambahan 3 - 3,5 kg/ton limbah cair pabrik kelapa sawit (LCPKS). Kapur tohor lebih mudah diperoleh dan lebih murah dibandingkan dengan NaOH.

5. Seedling pond, berfungsi untuk mengembangbiakkan bakteri. Jika sudah siap akan dialirkan ke kolam anaerobik. Lama pengaktifan bakteri 5-7 hari.

6. Primary anaerobic pond, berfungsi untuk mengubah bahan organik majemuk oleh bakteri menjadi asam-asam organik yang mudah menguap.

7. Secondary anaerobic pond, merupakan kelanjutan dari primary anaerobic pond, yang berfungsi untuk mengubah asam organik mudah menguap terutama asam asetat menjadi gas seperti metana, karbondioksida dan hidrogen sulfida.

8. Facultative pond, berfungsi untuk menguraikan limbah oleh bakteri fakultatif yang pada penguraian sebelumnya tidak dapat dilakukan oleh bakteri obligat. Juga berfungsi sebagai kolam transisi sebelum masuk ke kolam aerobik.

9. Aerobic pond, berfungsi untuk menguraikan senyawa kompleks menjadi sederhana oleh aktifitas mikroorganisme. Bahan organik disintesis menjadi sel-sel baru dan hasilnya berupa produk akhir (CO2, H2O, dan NH3) yang stabil.

10. Final pond, berfungsi sebagai penampungan sementara limbah yang telah diolah dan untuk menguji apakah baku mutunya sesuai dengan peraturan pemerintah pusat dan atau daerah, sebelum dikeluarkan dari sistem pengolahan air limbah.

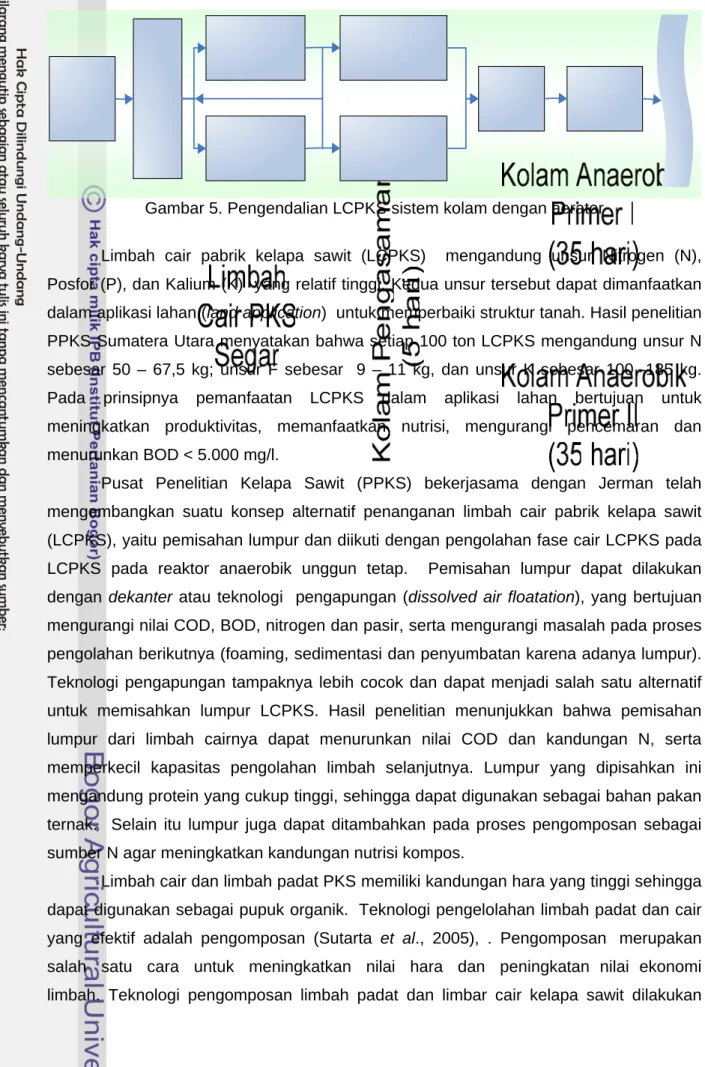

Pengolahan limbah cair pabrik kelapa sawit (LCPKS) menggunakan sistem kolam dengan aerator membutuhkan waktu lebih kurang selama 97 hari. Tahap pengolahan LCPKS dimulai pada kolam pengasaman selama 5 hari, dilanjutkan pada kolam anaerobik primer dan sekunder masing-masing selama 35 hari. Pada tahap keempat diendapkan selama 15 hari pada kolam aerobik dan terakhir proses sedimentasi selama 5 hari. Secara skematis tahapan pengolahan LCPKS menggunakan sistem kolam dengan aerator dapat dilihat pada Gambar 5.

Gambar 5. Pengendalian LCPKS sistem kolam dengan aerator

Limbah cair pabrik kelapa sawit (LCPKS) mengandung unsur Nitrogen (N), Posfor (P), dan Kalium (K) yang relatif tinggi. Kedua unsur tersebut dapat dimanfaatkan dalam aplikasi lahan (land application) untuk memperbaiki struktur tanah. Hasil penelitian PPKS Sumatera Utara menyatakan bahwa setiap 100 ton LCPKS mengandung unsur N sebesar 50 – 67,5 kg; unsur F sebesar 9 – 11 kg, dan unsur K sebesar 100 -185 kg. Pada prinsipnya pemanfaatan LCPKS dalam aplikasi lahan bertujuan untuk meningkatkan produktivitas, memanfaatkan nutrisi, mengurangi pencemaran dan menurunkan BOD < 5.000 mg/l.

Pusat Penelitian Kelapa Sawit (PPKS) bekerjasama dengan Jerman telah mengembangkan suatu konsep alternatif penanganan limbah cair pabrik kelapa sawit (LCPKS), yaitu pemisahan lumpur dan diikuti dengan pengolahan fase cair LCPKS pada LCPKS pada reaktor anaerobik unggun tetap. Pemisahan lumpur dapat dilakukan dengan dekanter atau teknologi pengapungan (dissolved air floatation), yang bertujuan mengurangi nilai COD, BOD, nitrogen dan pasir, serta mengurangi masalah pada proses pengolahan berikutnya (foaming, sedimentasi dan penyumbatan karena adanya lumpur). Teknologi pengapungan tampaknya lebih cocok dan dapat menjadi salah satu alternatif untuk memisahkan lumpur LCPKS. Hasil penelitian menunjukkan bahwa pemisahan lumpur dari limbah cairnya dapat menurunkan nilai COD dan kandungan N, serta memperkecil kapasitas pengolahan limbah selanjutnya. Lumpur yang dipisahkan ini mengandung protein yang cukup tinggi, sehingga dapat digunakan sebagai bahan pakan ternak. Selain itu lumpur juga dapat ditambahkan pada proses pengomposan sebagai sumber N agar meningkatkan kandungan nutrisi kompos.

Limbah cair dan limbah padat PKS memiliki kandungan hara yang tinggi sehingga dapat digunakan sebagai pupuk organik. Teknologi pengelolahan limbah padat dan cair yang efektif adalah pengomposan (Sutarta et al., 2005), . Pengomposan merupakan salah satu cara untuk meningkatkan nilai hara dan peningkatan nilai ekonomi limbah. Teknologi pengomposan limbah padat dan limbar cair kelapa sawit dilakukan

dengan tahapan: persiapan lahan, proses pengomposan, dan perhitungan mutu produksi kompos (Darnoko, et al., 1993).

Pengomposan TKS dari PKS kapasitas 30 ton TBS/jam diperlukan lantai pengomposan dengan luas 25.000 m2. Lantai dibuat dari semen cor dengan ketebalan 12 cm. Lokasi pengomposan sebaiknya tidak jauh dari pabrik untuk memudahkan pengangkutan TKS dan pengaliran LCPKS. Lahan ini digunakan sebagai lokasi pengomposan untuk 138 ton TKS/hari atau 5.796 ton TKS per 42 hari. Sekitar 10-20% dari lantai pengomposan sebaiknya beratap untuk digunakan sebagai areal pengeringan, pengayakan dan pengepakan.

Awal proses pengomposan dimulai dari cacahan tandan kosong (windrows) dengan awal penyemprotan selama 10 minggu. Kegiatan yang dilakukan adalah pencacahan, pencampuran LCKS dengan TKKS, pembalikan, pengawasan, dan penghitungan nilai rendemen kompos. TKS dicacah dengan high speed hammer mill kemudian diangkut menggunakan dump truck, disusun pada areal composting pile dan dibentuk windrows dengan ukuran panjang 45 m x lebar 2,5 meter x tinggi 1,5 meter dengan volume + 40 ton.

Tiap unit composting pile dibentuk dengan ukuran panjang 45 m x lebar 2,5 m x tinggi 1,5 m dengan volume + 40 ton LCKS/ton telah dicacah. LCKS yang dibutuhkan sebanyak 2-3 ton LCKS/ton TKS selama proses pengomposan sampai menjadi pupuk kompos. Jumlah minimal LCKS yang dapat dipakai untuk stabilisasi kadar air dan pengadaan hara sebesar 40 ton TKS x 2,5 ton LCKS = 100 ton LCKS. Setiap windrows selama proses pengomposan ditutup dengan cover plastik.

Pembalikan composting pile dilakukan 2 kali seminggu dengan menggunakan plow max model T-190 yang bertujuan untuk mempertahankan kandungan oksigen dan kadar air selama 8 minggu dan 2 minggu terakhir hanya dibalik untuk pengeringan hasil menjadi kompos. Pengawasan pada proses pengomposan di windrows dengan menggunakan alat ukur Excalibur untuk mengukur suhu (55-70 oC), kadar air (40-95 %) dan kandungan oksigen > 5%.

Nilai rendemen kompos diperoleh berdasarkan perbandingan hasil kompos dengan produksi cacahan kali 100 persen. Kondisi normal rendemen kompos adalah maksimal 50%. Kondisi rendemen yang diatas 50% kemungkinan disebabkan oleh kandungan padatan pada LCKS yang disiramkan ke cacahan tankos (windrow) rata-rata mencapai 50%. Padahal kandungan solid yang normal adalah 5 – 15%. Penyebab lainnya adalah perbandingan pemakaian LCKS terhadap cacahan tankos 1 : 3 serta perlakuan penyiraman yang dilakukan selama 8 minggu.

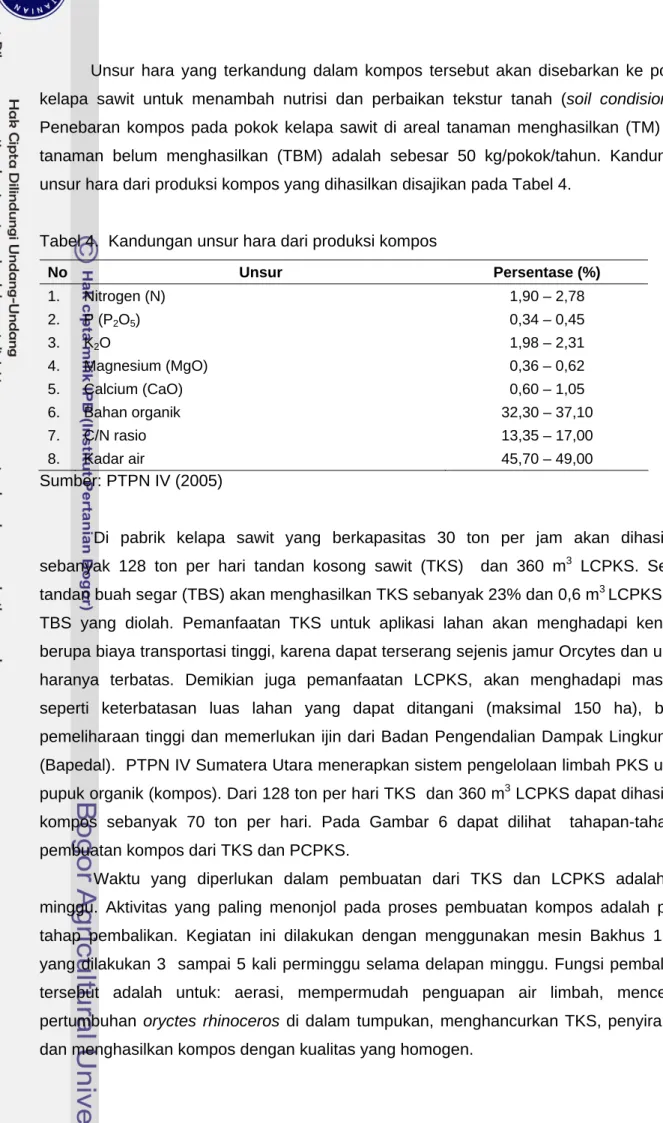

Unsur hara yang terkandung dalam kompos tersebut akan disebarkan ke pokok kelapa sawit untuk menambah nutrisi dan perbaikan tekstur tanah (soil condisioner). Penebaran kompos pada pokok kelapa sawit di areal tanaman menghasilkan (TM) dan tanaman belum menghasilkan (TBM) adalah sebesar 50 kg/pokok/tahun. Kandungan unsur hara dari produksi kompos yang dihasilkan disajikan pada Tabel 4.

Tabel 4. Kandungan unsur hara dari produksi kompos

No Unsur Persentase (%) 1. Nitrogen (N) 1,90 – 2,78 2. P (P2O5) 0,34 – 0,45 3. K2O 1,98 – 2,31 4. Magnesium (MgO) 0,36 – 0,62 5. Calcium (CaO) 0,60 – 1,05 6. Bahan organik 32,30 – 37,10 7. C/N rasio 13,35 – 17,00 8. Kadar air 45,70 – 49,00 Sumber: PTPN IV (2005)

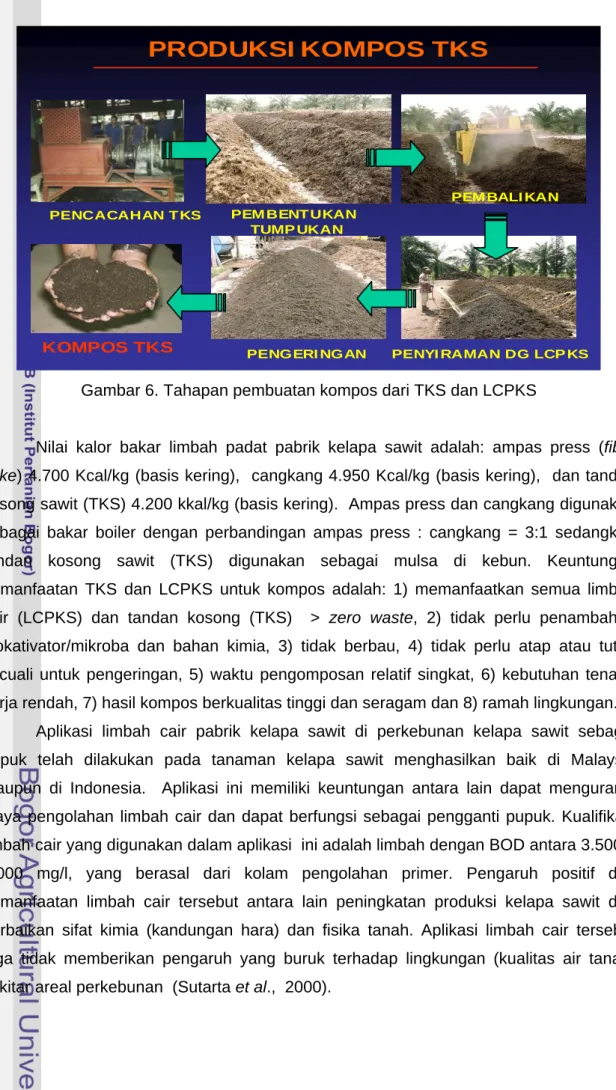

Di pabrik kelapa sawit yang berkapasitas 30 ton per jam akan dihasilkan sebanyak 128 ton per hari tandan kosong sawit (TKS) dan 360 m3 LCPKS. Setiap tandan buah segar (TBS) akan menghasilkan TKS sebanyak 23% dan 0,6 m3 LCPKS dari TBS yang diolah. Pemanfaatan TKS untuk aplikasi lahan akan menghadapi kendala berupa biaya transportasi tinggi, karena dapat terserang sejenis jamur Orcytes dan unsur haranya terbatas. Demikian juga pemanfaatan LCPKS, akan menghadapi masalah seperti keterbatasan luas lahan yang dapat ditangani (maksimal 150 ha), biaya pemeliharaan tinggi dan memerlukan ijin dari Badan Pengendalian Dampak Lingkungan (Bapedal). PTPN IV Sumatera Utara menerapkan sistem pengelolaan limbah PKS untuk pupuk organik (kompos). Dari 128 ton per hari TKS dan 360 m3 LCPKS dapat dihasilkan kompos sebanyak 70 ton per hari. Pada Gambar 6 dapat dilihat tahapan-tahapan pembuatan kompos dari TKS dan PCPKS.

Waktu yang diperlukan dalam pembuatan dari TKS dan LCPKS adalah 12 minggu. Aktivitas yang paling menonjol pada proses pembuatan kompos adalah pada tahap pembalikan. Kegiatan ini dilakukan dengan menggunakan mesin Bakhus 15.30 yang dilakukan 3 sampai 5 kali perminggu selama delapan minggu. Fungsi pembalikan tersebut adalah untuk: aerasi, mempermudah penguapan air limbah, mencegah pertumbuhan oryctes rhinoceros di dalam tumpukan, menghancurkan TKS, penyiraman dan menghasilkan kompos dengan kualitas yang homogen.

PRODUKSI KOMPOS TKS

PENCACAHAN T KS PEM BENT UKAN

TUMP UKAN

PENYI RAMAN DG LCP KS PEM BALI KAN

PENGERI NGAN KOMPOS TKS

Gambar 6. Tahapan pembuatan kompos dari TKS dan LCPKS

Nilai kalor bakar limbah padat pabrik kelapa sawit adalah: ampas press (fiber cake) 4.700 Kcal/kg (basis kering), cangkang 4.950 Kcal/kg (basis kering), dan tandan kosong sawit (TKS) 4.200 kkal/kg (basis kering). Ampas press dan cangkang digunakan sebagai bakar boiler dengan perbandingan ampas press : cangkang = 3:1 sedangkan tandan kosong sawit (TKS) digunakan sebagai mulsa di kebun. Keuntungan pemanfaatan TKS dan LCPKS untuk kompos adalah: 1) memanfaatkan semua limbah cair (LCPKS) dan tandan kosong (TKS) > zero waste, 2) tidak perlu penambahan biokativator/mikroba dan bahan kimia, 3) tidak berbau, 4) tidak perlu atap atau tutup kecuali untuk pengeringan, 5) waktu pengomposan relatif singkat, 6) kebutuhan tenaga kerja rendah, 7) hasil kompos berkualitas tinggi dan seragam dan 8) ramah lingkungan.

Aplikasi limbah cair pabrik kelapa sawit di perkebunan kelapa sawit sebagai pupuk telah dilakukan pada tanaman kelapa sawit menghasilkan baik di Malaysia maupun di Indonesia. Aplikasi ini memiliki keuntungan antara lain dapat mengurangi biaya pengolahan limbah cair dan dapat berfungsi sebagai pengganti pupuk. Kualifikasi limbah cair yang digunakan dalam aplikasi ini adalah limbah dengan BOD antara 3.500 – 5.000 mg/l, yang berasal dari kolam pengolahan primer. Pengaruh positif dari pemanfaatan limbah cair tersebut antara lain peningkatan produksi kelapa sawit dan perbaikan sifat kimia (kandungan hara) dan fisika tanah. Aplikasi limbah cair tersebut juga tidak memberikan pengaruh yang buruk terhadap lingkungan (kualitas air tanah) sekitar areal perkebunan (Sutarta et al., 2000).

Perhitungan besar beban pencemaran yang masuk ke lingkungan tergantung pada kegiatan yang ada di sekitar lingkungan tersebut. Untuk daerah pemukiman, beban pencemaran biasanya diperhitungkan melalui kepadatan penduduk dan rata-rata perorang membuang limbah. Untuk industri, limbah cair yang dihasilkan sangat bervariasi tergantung dari jenis dan ukuran industri, pengawasan pada proses industri, derajat penggunaan air dan derajat pengolahan air limbah yang ada. Selain limbah cair, limbah padat (sampah) juga merupakan beban pencemaran yang dapat masuk ke lingkungan baik secara langsung maupun tak langsung.

Secara konvensional pengolahan limbah cair pabrik kelapa sawit (LCPKS) dilakukan dengan sistem kolam yang terdiri dari kolam anaerobik dan aerobik dengan total waktu retensi sekitar 90-120 hari (Wulfert et al, 2000). Keuntungan dari cara ini antara lain adalah: sederhana, biaya investasi untuk peralatan rendah dan kebutuhan energi rendah. Apabila ditelaah lebih lanjut, sistem kolam mempunyai beberapa kerugian antara lain:

1. Kebutuhan areal untuk kolam cukup luas (sekitar 5 ha untuk PKS dengan kapasitas 30 ton/jam).

2. Perlu biaya pemeliharaan untuk pembuangan dan penanganan lumpur dari kolam. Untuk PKS yang menggunakan separator 2 fase, praktis semua lumpur (sludge) yang berasal dari buah mengalir ke kolam. Padatan tersuspensi dari lumpur ini tidak akan/sedikit didegradasi sehingga konsentrasinya akan semakin meningkat dan akan mengendap di dasar kolam sehingga waktu retensi limbah akan turun dan kapasitas perombakan kolam juga menurun. Disamping itu pembuangan lumpur juga tidak dapat dilakukan pada semua bagian kolam karena luas dan dalamnya kolam.

3. Hilangnya nutrisi. Semua nutrisi yang berasal dari limbah (N, P, K, Mg, Ca) akan hilang pada waktu limbah dibuang ke sungai.

4. Emisi gas metana ke udara bebas. Hampir semua bahan organik terlarut dan sebagian bahan organik tersuspensi didegradasi secara anaerobik menjadi gas metana dan karbondioksida. Emisi gas metana ke udara bebas dapat menyebabkan efek rumah kaca yang besarnya 20 kali lipat lebih tinggi dibandingkan dengan karbon dioksida. Jumlah gas metan yang diproduksi kolam limbah anaerobik sekitar 10 m3 setiap ton tandon buah segar (TBS) diolah.

Aplikasi limbah cair sebagai sumber hara pada areal kelapa sawit dapat dilakukan dengan berbagai cara yang disesuaikan dengan kondisi setempat (seperti topografi areal dan jarak areal dengan lokasi pengolahan limbah). Beberapa cara aplikasi limbah cair yang dikenal antara lain sistem sprinkler, flatbed, sistem parit atau alur (long bed), dan sistem traktor-tangki.

Selain itu untuk limbah padat pengomposan merupakan salah satu cara untuk meningkatkan nilai hara dan menurunkan volume TKS (Harada et al, dalam Darnoko et al, 1993). Dengan demikian biaya tranportasi per unit hara yang tinggi pada aplikasi TKS secara langsung dapat dikurangi. Disamping itu pemanfaatan TKS sebagai bahan kompos juga akan menjawab permasalahan akibat menumpuknya TKS di pabrik, memberi tambahan keuntungan pada pabrik kelapa sawit (PKS) dari penjualan kompos dan menurunkan biaya penggunaan pupuk anorganik. Penanganan TKS menjadi kompos relatif lebih mudah karena TKS telah terkumpul di tempat tertentu dalam lingkungan PKS. Kompos yang telah matang ditandai dengan nisbah C/N sebesar Y 10. Proses pengomposan ini memerlukan waktu yang cukup lama yaitu sekitar 3 bulan. Lamanya proses dekomposisi TKS karena limbah tersebut banyak mengandung lignoselulosa yang sulit didekomposisi. TKS mengandung 45,95% selulosa; 16,49% hemiselulosa dan 22,84% lignin. Perlakuan fisika (pengurangan ukuran, pemanasan) dan perlakuan kimia (penambahan asam dan basa) merupakan perlakukan pendahuluan untuk delignifikasi limbah kelapa sawit ini. Penambahan unsur hara, penambahan inokulum perombakan lignin dan selulosa, perbaikan aerasi, pengaturan kelembaban merupakan usaha-usaha yang dapat dilakukan untuk mempersingkat waktu pengomposan (Darnoko et al, 1993).

Hasil analisis di laboratorium PPKS menunjukkan bahwa kandungan hara dalam kompos TKS relatif tinggi. Salah satu kelebihan kompos TKS adalah kandungan K yang tinggi, yaitu mencapai 127,9 mg/100 g. Selain itu kompos dari TKS juga memiliki pH tinggi (mencapai pH 8) sehingga berpotensi sebagai bahan pembenah kemasaman tanah. Percobaan yang dilakukan di rumah kaca PPKS dengan menggunakan tanaman indikator jagung menunjukkan bahwa pada akhir percobaan, penambahan kompos cenderung dapat meningkatkan KTK, pH dan ketersediaan hara seperti N, P, K dan Mg. Tanah yang tidak diberi kompos mempunyai pH sebesar 5.6 – 6,0 sedangkan tanah yang memperoleh perlakuan kompos mempunyai pH yang lebih tinggi dari 6,3.

2.6 Pendekatan Sistem

Pendekatan sistem didefinisikan sebagai suatu metodologi penyelesaian masalah yang dimulai dengan secara tentatif mendefinisikan atau merumuskan tujuan dan hasilnya adalah suatu sistem operasi yang secara efektif dapat digunakan untuk menyelesaikan permasalahan. Permasalahan tersebut dapat dalam bentuk perbedaan kepentingan (conflict of interest) atau keterbatasan sumberdaya (limited of resources) (Eriyatno, 1998).

Pendekatan sistem memberikan penyelesaian masalah dengan metode dan alat yang mampu mengidentifikasi, menganalisis, mensimulasi dan mendesain sistem dengan komponen-komponen yang saling terkait, yang diformulasikan secara lintas-disiplin dan komplementer untuk mencapai tujuan yang sama (Eriyatno, 2002). Menurut Manetch dan Park (1977), suatu pendekatan sistem akan dapat berjalan dengan baik jika terpenuhi kondisi-kondisi berikut ini: (1) tujuan sistem didefinisikan dengan baik dan dapat dikenali jika tidak dapat dikuantifikasikan, (2) prosedur pembuatan keputusan dalam sistem riil adalah tersentralisasi atau cukup jelas batasannya, dan (3) dalam perencanaan jangka panjang memungkinkan untuk dilakukan.

Menurut Aminullah (2003), ada beberapa tahapan yang perlu dilakukan dalam pendekatan sistem untuk menyelesaikan permasalahan yang kompleks, yaitu: (1) analisis kebutuhan, yang bertujuan untuk mengidentifikasi kebutuhan dari semua stakeholders dalam sistem; (2) formulasi permasalahan, yang merupakan kombinasi dari semua permasalahan yang ada dalam sistem; (3) identifikasi sistem, bertujuan untuk menentukan variabel-variabel sistem dalam rangka memenuhi kebutuhan semua stakeholders dalam sistem; (4) pemodelan sistem, pada tahap ini mencakup suatu proses interaktif antara analis sistem dengan pembuat keputusan, yang menggunakan model untuk mengeksplorasi dampak dari berbagai alternatif dan variabel keputusan terhadap berbagai kriteria sistem; (5) implementasi, tujuan utamanya adalah untuk memberikan wujud fisik dari sistem yang diinginkan; dan (6) operasi, pada tahap ini akan dilakukan validasi sistem dan seringkali pada tahap ini terjadi modifikasi-modifikasi tambahan karena cepatnya perubahan lingkungan dimana sistem tersebut berfungsi.

Menurut Manetsch dan Park (1977), sistem adalah suatu gugus atau kumpulan dari elemen yang berinteraksi dan terorganisir untuk mencapai tujuan, sedangkan O’Brien (1999) mendefinisikan sistem sebagai suatu bentuk atau struktur yang memiliki lebih dari dua komponen yang saling berinteraksi secara fungsional. Dengan demikian, setiap sistem harus memiliki komponen atau elemen yang saling berinteraksi (terkait) dan terorganisir dengan suatu tujuan atau fungsi tertentu.

Lucas (1993) menyatakan bahwa secara teoritis komponen-komponen dalam suatu sistem saling berhubungan dan memiliki ketergantungan antar komponen. Sistem harus dipandang secara keseluruhan (holistik) dan akan bersifat sebagai pengejar sasaran (goal seeking), sehingga terjadi sebuah keseimbangan untuk pencapaian tujuan. Sebuah sistem mempunyai masukan (input) yang akan berproses untuk menghasilkan keluaran (output). Pada sebuah sistem ada umpan balik yang berfungsi sebagai pengatur komponen-komponen sistem yang saling berinteraksi untuk mencapai tujuan

dan sistem yang lebih besar dapat terdiri atas beberapa sistem kecil (subsistem) yang akan membentuk suatu hirarki.

Dalam ilmu manajemen secara sederhana sistem digambarkan sebagai satu kesatuan antara input, proses dan output. Sistem akan membentuk suatu siklus yang berjalan secara terus-menerus dan dikendalikan oleh suatu fungsi kontrol atau umpan balik. Prinsip sistem ini dapat digunakan sebagai dasar untuk menyelesaikan permasalahan yang kompleks yang sering dihadapi atau menyusun (merangkai) berbagai elemen sehingga menghasilkan sesuatu yang lebih bermanfaat (Midgley, 2000). Untuk menyelesaikan permasalahan melalui pendekatan sistem harus dilakukan identifikasi terhadap semua komponen yang terdapat dalam sistem dan menentukan hubungan dari masing-masing komponen tersebut.

Perubahan pada satu komponen dari suatu sistem akan mempengaruhi komponen lain dan biasanya akan menghasilkan umpan balik pada periode yang sama atau pada periode berikutnya. Perubahan tersebut dapat disebabkan oleh faktor internal (dari dalam sistem) maupun faktor eksternal (dari luar sistem). Misalnya, jika terjadi perubahan harga input produksi (obat hewan) pada sistem budidaya sapi potong karena adanya intervensi pemerintah maka akan mempengaruhi perilaku sistem. Dalam hal ini intervensi pemerintah terhadap harga input produksi merupakan faktor eksternal yang mempengaruhi perilaku sistem. Sistem dinamis adalah sistem yang memiliki variabel yang dapat berubah sepanjang waktu sebagai akibat dari perubahan input dan interaksi antar elemen-elemen sistem. Dengan demikian nilai output sangat tergantung pada nilai sebelumnya dari variabel input (Djojomartono, 2000).

Manetsch dan Park (1997) menyatakan bahwa model adalah suatu penggambaran abstrak dari sistem dunia nyata (riil), yang akan bertindak seperti dunia nyata untuk aspek-aspek tertentu. Model dikelompokkan menjadi 3 jenis yaitu model kuantitatif, kualitatif dan ekonik (Aminullah 2003). Model yang baik akan memberikan gambaran perilaku dunia nyata sesuai dengan permasalahan dan akan meminimalkan perilaku yang tidak signifikan dari sistem yang dimodelkan.

Salah satu cara untuk menyelesaikan permasalahan yang kompleks dengan pendekatan sistem adalah menggunakan konsep model simulasi sistem dinamis. Dengan menggunakan simulasi, maka model akan mengkomputasikan jalur waktu dari variabel model untuk tujuan tertentu dari input sistem dan parameter model. Karena itu model simulasi akan dapat memberikan penyelesaian dunia riil yang kompleks. Model juga dapat digunakan untuk keperluan optimasi, dimana suatu kriteria model dioptimalkan terhadap input atau struktur sistem alternatif. Karena itu, model dapat

dibangun dengan basis data (data base) atau basis pengetahuan (knowledge base) (Eriyatno, 2003).

Langkah pertama dalam menyusun model sistem dinamis adalah dengan menentukan struktur model. Struktur model akan memberikan bentuk pada sistem dan sekaligus memberi ciri yang mempengaruhi perilaku sistem. Perilaku tersebut dibentuk oleh kombinasi perilaku simpal umpan balik (causal loops) yang menyusun struktur model. Semua perilaku model, bagaimanapun rumitnya dapat disederhanakan menjadi struktur dasar yaitu mekanisme dari masukan, proses, keluaran dan umpan balik. Menurut Muhammadi et al. (2001) mekanisme tersebut akan bekerja menurut perubahan waktu atau bersifat dinamis yang dapat diamati perilakunya dalam bentuk unjuk kerja (level) dari suatu model sistem dinamis.

Muhammadi et al. (2001) menyatakan, untuk memahami struktur dan perilaku sistem yang akan membantu dalam pembentukan model dinamika kuantitatif formal digunakan diagram sebab akibat (causal loop) dan diagram alir (flow chart). Diagram sebab akibat dibuat dengan cara menentukan variabel penyebab yang signifikan dalam sistem dan menghubungkannya dengan menggunakan garis panah ke variabel akibat, dan garis panah tersebut dapat berlaku dua arah jika kedua variabel saling mempengaruhi.

Pada sistem dinamis, diagram sebab akibat ini akan digunakan sebagai dasar untuk membuat diagram alir yang akan disimulasikan dengan menggunakan program model sistem dinamis misalnya Program Powersim. Program Powersim akan dapat memberikan gambaran tentang perilaku sistem dan dengan simulasi dapat ditentukan alternatif terbaik dari sistem yang kita bangun. Setelah itu, dilakukan analisis untuk mendapatkan kesimpulan dan kebijakan apa yang harus dilakukan untuk mengantisipasi/mengubah perilaku sistem yang terjadi.

Perilaku model sistem dinamis ditentukan oleh keunikan dari struktur model, yang yang dapat dipahami dari hasil simulasi model. Dengan simulasi akan didapatkan perilaku dari suatu gejala atau proses yang terjadi dalam sistem, sehingga dapat dilakukan analisis dan peramalan perilaku gejala atau proses tersebut di masa depan. Menurut Muhammadi et al. (2001) tahapan-tahapan untuk melakukan simulasi model adalah sebagai berikut:

1. Penyusunan konsep. Pada tahap ini dilakukan identifikasi variabel-variabel yang berperan dalam menimbulkan gejala atau proses. Variabel-variabel tersebut saling berinteraksi, saling berhubungan dan saling berketergantungan. Kondisi ini dijadikan sebagai dasar untuk menyusun gagasan atau konsep mengenai gejala atau proses yang akan disimulasikan.

2. Pembuatan model. Gagasan atau konsep yang dihasilkan pada tahap pertama selanjutnya dirumuskan sebagai model yang berbentuk uraian, gambar atau rumus. 3. Simulasi. Simulasi dilakukan dengan menggunakan model yang telah dibuat. Pada

model kuantitaif, simulasi dilakukan dengan memasukkan data ke dalam model, sedangkan pada model kualitatif, simulasi dilakukan dengan menelusuri dan melakukan analisis hubungan sebab akibat antar variabel dengan memasukkan data atau informasi yang dikumpulkan untuk memahami perilaku gejala atau proses model. 4. Validasi hasil simulasi. Validasi bertujuan untuk mengetahui kesesuaian antara hasil simulasi dengan gejala atau proses yang ditirukan. Model dapat dinyatakan baik jika kesalahan atau simpangan hasil simulasi terhadap gejala atau proses yang terjadi di dunia nyata relatif kecil. Hasil simulasi yang sudah divalidasi tersebut digunakan untuk memahami perilaku gejala atau proses serta kecenderungan di masa depan, yang dapat dijadikan sebagai dasar bagi pengambil keputusan untuk merumuskan suatu kebijakan di masa mendatang.

Menurut Harrel dan Tumay (2001), pemodelan sistem memfasilitasi pemodel melakukan serangkaian simulasi. Simulasi menjadi signifikan dibutuhkan jika: membangun sebuah model matematika sangat sukar atau bahkan tidak mungkin, sistem mempunyai satu atau lebih variabel random bebas, dinamika sistem sangat kompleks, dan tujuan yang ingin dicapai adalah untuk mengenali perilaku sistem.

Sistem dinamik diartikan sebagai investigasi karakteristik umpan balik informasi dari sistem (yang dikelola) dan penggunaan model-model untuk meningkatkan disain bentuk organisasional dan pedoman kebijakan (Forrester, 1961 dalam Coyle, 1955 dalam Atmoko, 2001). Untuk melihat perilaku model sistem dinamik digunakan perangkat lunak (software). Perangkat lunak ini memberikan fasilitas-fasilitas yang diperlukan dalam mempelajari suatu sistem yang komplek secara dinamik. Perangkat lunak ini juga memungkinkan dilakukannya perhitungan-perhitungan atas model simulasi dalam bentuk grafik.

Proses rancang bangun sistem berorientasi pada keputusan yang bersifat partisipatif . Hal ini erat kaitannya dengan aplikasi ilmu sistem untuk perencanaan dan pengendalian program yang membutuhkan partisipasi anggotanya. Selanjutnya, kriteria keputusan sistem harus bersifat lengkap (mencakup seluruh aspek penting dalam persoalan), operasional (dapat digunakan dalam praktek), tidak berlebihan (dapat menghindarkan perhitungan berulang) dan minimum (dengan tujuan agar lebih mudah meninjau secara komprehensif persoalan). Hal ini merupakan salah satu karakteristik SPK yang dapat mendukung proses pengambilan keputusan terutama keputusan yang bersifat semi struktural (Eriyatno, 1998).

Landasan utama dalam pengembangan SPK untuk model manajemen adalah konsepsi model. Konsepsi model ini diperlukan untuk menggambarkan secara abstrak tiga komponen utama sistem penunjang keputusan, yaitu: pengguna, model, dan data. Struktur SPK terdiri atas data yang tersusun dalam sistem manajemen basis data, kumpulan model yang tersusun dalam sistem manajemen basis model, sistem pengelolahan problematik, sistem manajemen dialog dan pengguna (Eriyatno, 1998).

Sistem manajemen basis data melakukan tiga fungsi dasar. Fungsi yang pertama adalah sebagai penyimpan data dalam basis data. Fungsi yang kedua adalah menerima data dari basis data. Fungsi yang ketiga adalah sebagai pengendali basis data. Sistem manajemen basis data harus bersifat interaktif dan luwes dalam artian mudah dilakukan perubahan terhadap ukuran, isi dan struktur elemen-elemen data .

Sistem manajemen basis model merupakan sistem perangkat lunak yang mempunyai empat fungsi pokok yaitu sebagai perancang model, sebagai perancang format keluaran model (laporan-laporan), untuk memperbaharui dan merubah model, serta untuk memanipulasi data. Pada intinya, sistem manajemen basis model memberikan fasilitas pengelolaan model untuk mengkomputasikan pengambilan keputusan dan meliputi semua aktivitas yang tergabung dalam permodelan SPK. Hubungan antar komponen-komponen tersebut dapat di lihat pada Gambar 7.

Gambar 7. Hubungan antar komponen dalam SPK

Sistem manajemen dialog merupakan subsistem untuk berkomunikasi dengan pengguna. Tugas utama sistem manajemen dialog adalah menerima masukan dan memberikan keluaran yang dikehendaki pengguna. Sedangkan sistem pengolah problematik adalah subsistem yang bertugas sebagai koordinator dan pengendali dari

Sistem Pengolahan Dialog Data

Sistem Manajemen Basis Data (SMBD)

Sistem Manajemen Basis Model (SMBM)

Sistem Pengolahan Problematik

Model

operasi sistem secara keseluruhan. Sistem ini menerima input dari ketiga subsistem lainnya dalam bentuk baku, serta menyerahkan output ke subsistem yang dikehendaki dalam bentuk baku pula. Sistem ini berfungsi sebagai penyangga untuk menjamin masih adanya keterkaitan antara subsistem.

Aplikasi dari SPK baru dapat dikatakan berhasil atau bermanfaat jika terdapat kondisi: (1) eksistensi dari basis data yang sangat besar sehingga sulit mendayagunakannya; (2) kepentingan adanya transformasi dan komputasi pada proses pencapaian keputusan; (3) adanya keterbatasan waktu, baik dalam penentuan hasil maupun dalam prosesnya; dan (4) kepentingan akan penilaian atas pertimbangan akal sehat untuk menentukan dan mengetahui pokok permasalahan, serta pengembangan alternatif dan pemilihan solusi.

Pada langkah awal aplikasi SPK perlu dilakukan analisis keputusan dimana pengambil keputusan mendefinisikan hal-hal yang penting untuk diputuskan. Untuk langkah lebih lanjutnya, diperlukan penelaahan perspektif ditinjau dari lima sudut pandang yaitu: Konsep ekonomi rasional, pandangan yang berorientasi pada proses pengambilan keputusan tidak hanya pada hasilnya, pandangan prosedur organisatoris, pandangan politis yang ditekankan pada kebutuhan dan pandangan individual yang tercermin pada sikap dan perilaku pengambil keputusan. Simulasi model dan hasil-hasil simulasi model digunakan untuk melihat pola kecenderungannya, ditelusuri faktor-faktor yang menyebabkan terjadinya pola dan kecenderungan tersebut, dan dijelaskan bagaimana mekanisme kejadian tersebut berdasarkan analisis struktur model.

2.7 Analisis Kebijakan

Analisis kebijakan pada dasarnya mencakup tiga hal utama, yaitu bagaimana merumuskan kebijakan, implementasi kebijakan dan evaluasi kebijakan (Dwijowijoto, 2003). Setiap kebijakan dirumuskan untuk tujuan tertentu yaitu mengatur sistem yang sedang berjalan untuk mencapai tujuan (visi dan misi) bersama yang telah disepakati. Dengan demikian, analisis kebijakan adalah tindakan yang diperlukan untuk dibuatnya sebuah kebijakan, baik kebijakan yang baru sama sekali atau kebijakan yang baru sebagai konsekuensi dari kebijakan yang ada.

Analisis kebijakan merupakan suatu keharusan bagi perumus kebijakan, namun tidak terlalu ditekankan pada implementasi kebijakan dan lingkungan kebijakan. Pada implementasi kebijakan dan lingkungan biasanya dilakukan evaluasi. Namun demikian, evaluasi kebijakan merupakan bagian dari analisis kebijakan yang lebih berkenaan dengan prosedur dan manfaat dari kebijakan. Meski analisa kebijakan lebih fokus kepada

perumusan, pada prinsipnya setiap analisis kebijakan pasti mencakup evaluasi kebijakan karena analisis kebijakan menjangkau sejak awal proses kebijakan, yaitu menemukan isu kebijakan, menganalisa faktor pendukung kebijakan, implementasinya, peluang evaluasi, dan kondisi lingkungan kebijakan.

Analisis kebijakan pada dasarnya adalah menemukan langkah strategis untuk mempengaruhi sistem. Ada dua pilihan skenario yang dapat dilakukan untuk mempengaruhi kinerja sistem yaitu: (1) kebijakan fungsional, skenario dengan tindakan yang mempengaruhi fungsi dari unsur sistem tanpa merubah sistem; dan (2) kebijakan struktural, skenario dengan tindakan yang akan menghasilkan sistem yang berbeda (Aminullah, 2004).

Tujuan dari analisis kebijakan adalah menganalisis dan mencari alternatif kebijakan yang dapat dipakai sebagai dasar pengambilan keputusan bagi penentu kebijakan. Analisis kebijakan adalah ilmu yang menghasilkan informasi yang relevan dengan kebijakan publik. Produk analisis kebijakan adalah nasehat sehingga seorang analis kebijakan hanyalah penasehat kebijakan bukan penentu kebijakan. Oleh karena itu seorang analis kebijakan memerlukan hal-hal sebagai berikut.

1. Harus tahu bagaimana mengumpulkan, mengorganisasi dan mengkomunikasikan informasi dalam situasi dimana terdapat keterbatasan waktu dan akses.

2. Membutuhkan perspektif (pandangan) untuk melihat masalah-masalah sosial yang dihadapi dalam konteksnya.

3. Membutuhkan kemampuan teknik agar dapat memprediksi kebijakan yang diperlukan di masa yang akan datang dan mengevaluasi alternatif kebijakan dengan lebih baik. 4. Harus mengerti institusi dan implementasi dari masalah yang diamati untuk dapat

meramalkan akibat dari kebijakan yang dipilih, sehingga dapat menyusun fakta dan argumentasi secara lebih efektif.

5. Harus mempunyai etika (moral).

Muhammadi et al. (2001) menyatakan bahwa analisis kebijakan adalah pekerjaan intelektual memilah dan mengelompokkan upaya atau untuk memperoleh pengetahuan tentang cara-cara yang strategis dalam mempengaruhi sistem mencapai tujuan yang diinginkan. Dalam sistem dinamis untuk menyederhanakan sistem dalam analisis kebijakan digunakan simulasi model. Ada dua tahap simulasi model untuk analisis kebijakan yaitu: (1) pengembangan kebijakan alternatif, yaitu suatu proses berpikir kreatif untuk menciptakan ide-ide baru tentang tindakan yang diperlukan dalam rangka mempengaruhi sistem untuk mencapai tujuan, baik dengan cara merubah model maupun tanpa merubah model; dan (2) analisis kebijakan alternatif, suatu upaya untuk

menentukan alternatif kebijakan yang terbaik dengan mempertimbangkan perubahan sistem serta perubahan lingkungan ke depan.

2.8 Hasil Penelitian Terdahulu

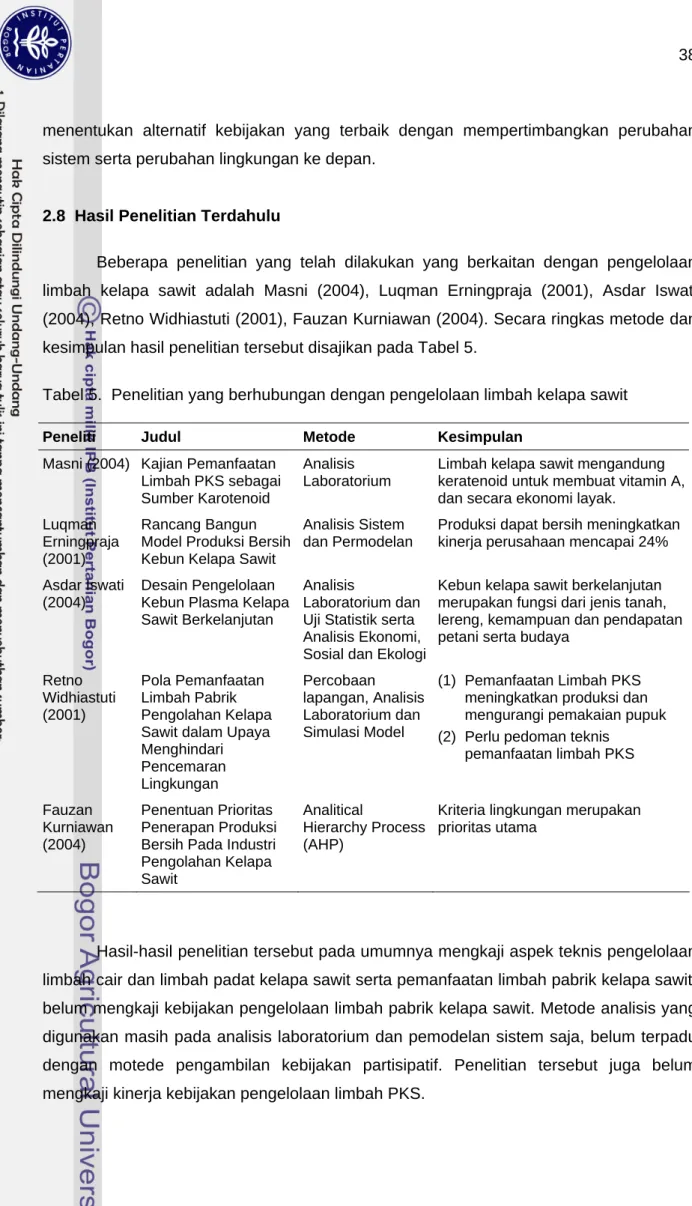

Beberapa penelitian yang telah dilakukan yang berkaitan dengan pengelolaan limbah kelapa sawit adalah Masni (2004), Luqman Erningpraja (2001), Asdar Iswati (2004), Retno Widhiastuti (2001), Fauzan Kurniawan (2004). Secara ringkas metode dan kesimpulan hasil penelitian tersebut disajikan pada Tabel 5.

Tabel 5. Penelitian yang berhubungan dengan pengelolaan limbah kelapa sawit

Peneliti Judul Metode Kesimpulan

Masni (2004) Kajian Pemanfaatan Limbah PKS sebagai Sumber Karotenoid

Analisis Laboratorium

Limbah kelapa sawit mengandung keratenoid untuk membuat vitamin A, dan secara ekonomi layak.

Luqman Erningpraja (2001)

Rancang Bangun Model Produksi Bersih Kebun Kelapa Sawit

Analisis Sistem dan Permodelan

Produksi dapat bersih meningkatkan kinerja perusahaan mencapai 24% Asdar Iswati

(2004)

Desain Pengelolaan Kebun Plasma Kelapa Sawit Berkelanjutan

Analisis

Laboratorium dan Uji Statistik serta Analisis Ekonomi, Sosial dan Ekologi

Kebun kelapa sawit berkelanjutan merupakan fungsi dari jenis tanah, lereng, kemampuan dan pendapatan petani serta budaya

Retno Widhiastuti (2001) Pola Pemanfaatan Limbah Pabrik Pengolahan Kelapa Sawit dalam Upaya Menghindari Pencemaran Lingkungan Percobaan lapangan, Analisis Laboratorium dan Simulasi Model (1) Pemanfaatan Limbah PKS meningkatkan produksi dan mengurangi pemakaian pupuk (2) Perlu pedoman teknis

pemanfaatan limbah PKS Fauzan Kurniawan (2004) Penentuan Prioritas Penerapan Produksi Bersih Pada Industri Pengolahan Kelapa Sawit

Analitical

Hierarchy Process (AHP)

Kriteria lingkungan merupakan prioritas utama

Hasil-hasil penelitian tersebut pada umumnya mengkaji aspek teknis pengelolaan limbah cair dan limbah padat kelapa sawit serta pemanfaatan limbah pabrik kelapa sawit, belum mengkaji kebijakan pengelolaan limbah pabrik kelapa sawit. Metode analisis yang digunakan masih pada analisis laboratorium dan pemodelan sistem saja, belum terpadu dengan motede pengambilan kebijakan partisipatif. Penelitian tersebut juga belum mengkaji kinerja kebijakan pengelolaan limbah PKS.

Pada penelitian ini dirancang sistem pakar untuk menilai kinerja perusahaan secara cepat. Hasil penilaian ini selanjutnya dibandingkan dengan standar pengelolaan lingkungan yang menuju produksi bersih. Dilakukan pula kajian penerapan teknologi pengelolaan limbah yang dapat memberikan nilai ekonomi bagi perusahan dilakukan dan skenario kebijakan menuju produksi bersih yang melibatkan semua stakeholder.