BAB II

LANDASAN TEORI

2. 1 PendahuluanPentingnya fungsi pemeliharaan/maintenance dalam industri merupakan hal yang terbantahkan. Tentu saja tidak segemerlap fungsi pemasaran atau penelitian, serta meskipun terlalu diperhatikan sebagaimana operasi produksi. Namun demikian tetap disadari bahwa akan timbul banyakan kesulitan apabila maintenance tidak dilakukan. Operasi yang tidak aman, kemacetan produksi, kerugiyan daya, panas, penerangan dan berbagai fungsi sarana lain yang tidak diketahui untuk masa yang lama. Dengan semakin tingginya biaya maintenance yang dikeluarkan setiap tahun, menyebabkan timbulnya kesadaran untuk mengelola bidang pemeliharaan ini dalam ilmu tersendiri dengan nama manajemen pemeliharaan. Bidang ilmu manajemen pemeliharaan bisa dikatakan baru berkembang secara luas pada era tahun 70an dan menjadi bidang yang semakin penting dalam indutri dan otomotif, saat mulai diperkenalkanya istilah Terroteknologi. Bidang ini merupakan salah satu penerapan dari ilmu-ilmu statistic, teknik tata cara kerja, manajemen proyek, operation research dan ekonomi teknik dalam bidang pemeliharaan mesin dan pemeliharaan industri

2. 2 Manajemen Pemeliharaan dan Terroteknologi

Secara alamiah tidak ada barang yang dibuat oleh manusi yang tidak bisa rusak, tetapi usia kegunaanya dapat diperpanjang dengan melakukan perbaikan berkala dengan suatu aktifitas yang dikenal sebagai pemeliharaan.

British Standart mendefinisikan pemeliharaan sebaga “Suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam atau memperbaikinya sampai suatu kondisi yang dapat diterima”

Seperti yang telah dijelaskan sebelumnya bahwa kegiatan pemeliharaan ini melibatkan berbagai bidang/ disiplin ilmu yang menyebabkan bidang ini berkembang dengan pesat dan mencapai puncaknya dengan ditetapkanya istilah baru untuk teknologi pemeliharaan ini dengan Terroteknologi. Dan terrektoknologi ini kemudian memiliki definisi yang lebih luas dari British Standart BS3811 : 1974 tentang pemeliharaan, yaitu :

“ Kombinasi dari manajemen, keuangan, perekayasaan dan kegiatan lain yang diterapkan bagiasset fisik, untuk mendapat biaya siklus hidup ekonomis, hal ini berhubungan dengan spesifikasi dan rancangan untuk keandalan serta kemampu peliharaan pabrik, mesin-mesin, peralatan bangunan dan struktur beserta instalasinya, pengetesan, pemeliharaan, modifikasi dan penggantian dan dengan umpan balik informasi untuk rancangan, ubujk kerja dan biaya.”

Definisi yang lebih luas tersebutmerupakan konsekuensi logis dari semakin pentingnya peran kegiatan pemeliharaan dimasa sekarang dan yang akan datang. Hal ini juga terlihat dari sangat besarnya biaya yang dikeluarkan oleh industri manufaktur di inggris untuk kegiatan ini. Menurut survei Kelompok Kerja RekayasaPemeliharaan dari Kementrian Teknologi Inggris pada tahun 1967-1968 biaya yang dihabiskan mencapai £ 3 Milyar dan meningkat 5% setiap tahun. Sehingga menurut perkiraan pada tahun 2007 ini akan mencapai £ 5 Milyar atau setara dengan Rp 650 Triliun, sebuah nilai yang sangat besar karena sama dengan setengah total hutang pemerintah dan swasta indonesi saat ini yakni Rp 1.300 Triliun.

2. 3 Tujuan Kegiatan Pemeliharaan

1. Untuk memperpanjang usia asset (yaitu setiap bagian dari suatu tempat kerja, banguna beserta isinya). Hal ini terutama penting dinegara yang sedang berkembang karena kurangnya sumber daya modal untuk penggantian. Di negara-negara maju kadang-kadang lebih menguntungkanuntuk “menanti” daripada “memperbaiki”

2. Untuk menjamin ketersediaan (availability) optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) yang maksimum.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam kondisi darurat setiap waktu, contohnya :

• Unit cadangan

• Unit pemadam kebakaran

• Alat penyelamat, dsb.

4. Untuk menjamin kesehatan dan keselamay=tan kerja orang yang menggunakan sarana tersebut.

2. 3. 1 Istilah-Istilah Pemeliharaan

1. Pemeliharaan darurat :

Pemeliharaan ( penggantian-perbaikan) yang perlu segera dilakukan untuk mencegah akibat yang serius.

2. Pemeliharaan terencana :

Pemeliharaan yang diorganisasikan dan dilakukan dengan pemikiran kemasa depan. Pengendalian dan pencatatan sesuai rencana yang telah ditentukan.

3. Rusak :

4. Pemeliharaan berjalan :

Pemeliharaan yang dapat dilakukan selama mesin dipakai atau beropasi.

5. Pemeliharaan berhenti :

Pemeliharaan yang hanya dapat dilakukan selama mesin atau alat berhenti.

6. Perbaikan menyeluruh :

Pengujian dan perbaikan menyeluruh dari suatu alat atau sebagian besar bagianya sampai suatu kondisi yang bisa diterima.

7. Pemeliharaan pencegahan :

Pemeliharaan yang dilakukan pada selang waktu yang telah ditentukan sebelumnya, dan dimaksud untuk mengurangi kemungkinan bagia-bagian lain tidak memenuhi kondisi yang diterima.

8. Program pemeliharaan :

Daftar alokasi suatu jenis pemeliharaan untuk satu periode tertentu.

9. Perencanaan pemeliharaan :

Penentuan sebelumnya pekerjaan, metode, bahan, alat, mesin, pekerja dan waktu yang diperlukan untuk pemeliharaan.

10. Jadwal pemeliharaan :

Daftar komprenhensif mengenai pemeliharaan dan saatnya.

11. Daftar inventaris pabrik :

Daftar seluruh barang, tempat kerja, bangunan beserta isinya untuk tujuan indentifikasi, disertai informasi mengenai konstruksi dan rincian teknis masing-masing.

12. Kartu riwayat :

Catatan penggunaan kejaian dan tindakan yang diambil terhadap suatu mesin atau alat tertentu

13. Laporan kerja :

Pernyataan tertulis tentang kerja yang dilakukan dan kondisi terakhir suatu mesin atau alat

14. Laporan kerja:

Pernyataan tertulis tentang kerja yang dilakukan dan kondisi terakhir suatu mesin atau alat tertentu.

15. Waktu ngangur :

Periode waktu dimana suatu mesin atau alat tidak berada dalam kondisi yang bisa diterima

16. Pemeliharaan pencegahan (Preventive Maintenance):

Preventive Maintenance adalah aktivitas pemeliharaan yang dilakukan sebelum terjadinya kegagalan pada suatu komponen atau sistem, dimana sudah dilakukan perencanaan pada waktu tertentu untuk mempertahankan kapabilitas fungsional dari sistem operasi tersebut. Ada beberapa garis besar tujuan preventive maintenance, meliputi mencegah atau meminimasi akibat terjadinya kegagalan, mendekteksi kegagalan, menemukan kegagalan tersembunyi. Ketikahal-hal ini sudah tercapai, maka reliability dan availability sistem dapat meningkat.

17. Time Directed Maintenance:

Time Directed Maintenance dapat dilakukan apabila variabel waktu dari komponen atau sistem diketahui. Kebijakan pemeliharaan yang sesuai untuk diterapkan pada time directed maintenance (hard time maintenance) merupakan pemeliharaan pencegahan yang dilakukan secara terjadwal dan bertujuan untuk mengganti sebuah komponen atau sistem berdasarkan interval waktu tertentu. Faktor yang mendasari periodic maintenance adalah faktor keamanan dan faktor ekonomi. On-condition maintenance merupakan kegiatan perawatan yang dilakukan berdasarkan kebijakan operator.

18. Time Based Maintenance:

Condition Base Maintenance merupakan aktifitas Pemeliharaan pencegahan yang dilakukan berdasarkan kondisi tertentu dari suatu komponen atau sistem, yang bertujuan untuk mengantisipasi sebuah komponen atau sistem agar tidak mengalami kerusakan. Aktivitas ini dilakukan apabila variable waktu tidak diketahui secara tepat, oleh karena itu kebijakan yang sesuai dengan kondisi tersebut adalah Predictive Maintenance. Predictive Maintenance merupakan suatu kegiatan Pemeliharaan yang dilakukan dengan menggunakan sistem monitoring, antara lain pengukuran suara, analisis getar, analisis dan komposisi gas.

19 Failure Finding

Failure Finding merupakan kegiatan Pemeliharaan pencegahan yang bertujuan menemukan kegagalan yang tersembunyi, dilakukan dengan cara memeriksa fungsi tersembunyi (Hidden Function) secara periodik untuk memastikan kapan suatu komponen mengalami kegagalan.

20. Run to Failure

Run to Failure atau disebut juga No Schedule Maintenance dilakukan jika tidak ada tindakan pencegahan yang efektif dan efisien yang dapat dilakukan, dan jika dilakukan tindakan pencegahan terlalu mahal atau dampak kegagalan tidak terlalu esensial (tidak terlalu berpengaruh).

Pemeliharaan ini tergolong Pemeliharaan perbaikan karena factor kesengajaan dalam membiarkan perangkat mengalami kerusakan.

21. Pemeliharaan Perbaikan (Corrective Maintenance)

Corrective Maintenance merupakan kegiatan Pemeliharaan yang tidak direncanakan, dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan keandalan sebuah komponen atau sistem ke kondisi semula.

2. 3. 2 Target Suatu Kegiatan Pemeliharaan.

Setiap kegiatan pemeliharaan yang dilakukan harus mempunyai satu atau lebih diantara keempat target berikut. Kalau tidak, maka kegiatan tersebut tidak dapat dipertanggung jawabkan atau tidak dapat disebut kegiatan pemeliharaan yang efektif dan efisien. Hal itu adalah :

1. Untuk mengurangi atau menghilangkan kebutuhan kegiatan maintenance.

2. Mengurangi keusangan dan mencegah kerusakan yang tidak wajar dan mencegah break-down.

3. memperbaiki jika terjadi break-down.

4. Turun mesin hanya dilakukan untuk mengembalikan kapasitas dan keadaan mesin seperti baru.

2. 4 Perencanaan Kegiatan Pemeliharaan.

Perencanaan terdiri dari serangkaian kegiatan-kegiatan, mulai dari menerima suatu perintah kerja sampai laporan pekerjaan selesai. Termasuk di dalamnya “persiapan” sebelum memulai pekerjaan pada waktu yang berhubungan dengan pekerjaan lain. Persiapan-persiapan meliputi hal-hal sebagai berikut :

1. Penerimaan perintah kerja 2. Menetukan pekerjaannya

3. Menentukan lingkup pekerjaan dan kegiatannya 4. Tentukan uraian kerja

5. Tentukan alat dan perkakas yang diperlukan 6. Tentukan material dan suku cadang

7. Tentukan wewenang dan tenaga kerja 8. Menulis formulir-formulir yang diperlukan.

Persiapan dimulai waktu menerima perintah kerja. Informasi yang diterima dari pemberi perintah kerja sangat berharga bagi persiapan-persiapan selanjutnya, menghitung lama waktu pekerjaan dan lain-lain. Pada umumnya si pemberi perintah tidak memikirkan hal tersebut, karena itu yang menerima perintah kerja harus menanyakannya.

Perencanaan dapat didefinisikan secara sederhana dalam konteks maintenance adalah “proses yang dipergunakan untuk mengembangkan suatu haluan dari tindakan yang meliputi segala kegiatan pemeliharaan, reparasi,perbaikan dan kerja konstruksi.”

Untuk mendapatkan perencanaan maintenance yang efektif membutuhkan adanya identifikasi sejumlah faktor yaitu:

1. Cakupan dari pekerjaan, harus jelas dan cukup terdefinisi. Permintaan untuk ‘reparasi kebocoran uap’ dapat memerlukan penggantian katup, pipa, penyekat atau hanya cukup mengencangkan sambungan yang longgar. Sejauh itu memungkinkan dapat dilengkapi dengan gambar teknik atau sketsa untuk memperjelas pekerjaan.

2. Lokasi pekerjaan, harus jelas. Penomoran bangunan, departemen, kelompok mesin dan nomor mesin sendiri harus definitif, pasti serta lengkap.

3. Prioritas pekerjaan harus dibuat, agar pekerjaan dapat dijadwalkan dalam urutan yang benar.

4. Metode yang dipergunakan, harus jelas. Metode “beli dan pasang” tentu berbeda dengan “buat dan pasang”. Metode pengelasan sebagai pengganti mur-baut menuntut keahlian yang berbeda. Pemakian perkakas tangan sebagai pengganti mesin perkakas kadang bisa digunakan kadang tidak. Artinya bahwa, meskipun banyak pekerjaan sudah jelas dan memerlukan metode ketrampilan dan alat yang umum, terkadang ada juga yang melibatkan beberapa pilihan.

5. Kebutuhan Material, harus jelas jenis dan jumlahnya. Ini diperlukan agar dapat dipersiapkan.

6. Kebutuhan Peralatan kerja, harus jelas dan lengkap agar tidak bolak-balik ke tempat penyimpanan perkakas.

7. Ketrampilan yang diperlukan harus jelas untuk dapat menentukan orang yang sesuai untuk pekerjaan tersebut.

8. Kebutuhan Tenaga kerja harus jelas, untuk kepentingan kontrol biaya dan penjadwalan.

2.5 Persyaratan Untuk Perencanaan Yang Efektif

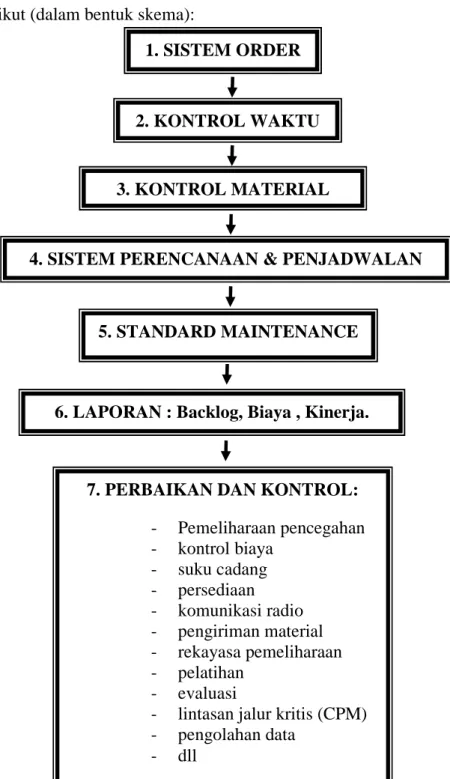

Agar didapat perencanaan yang efektif diperlukan beberapa syarat tertentu sebagai berikut (dalam bentuk skema):

Gambar 2.1 Skema perencanaan pemeliharaan yang efektif 1. SISTEM ORDER

2. KONTROL WAKTU

3. KONTROL MATERIAL

4. SISTEM PERENCANAAN & PENJADWALAN

5. STANDARD MAINTENANCE

6. LAPORAN : Backlog, Biaya , Kinerja.

7. PERBAIKAN DAN KONTROL: - Pemeliharaan pencegahan - kontrol biaya - suku cadang - persediaan - komunikasi radio - pengiriman material - rekayasa pemeliharaan - pelatihan - evaluasi

- lintasan jalur kritis (CPM) - pengolahan data

1. Kebutuhan pertama, perlu ada sistem order kerja yang lengkap dan mencakup semua pekerjaan. Blangko order kerja yang berlebihan perlu dihindari kecuali untuk hal yang rutin, berulang dan kerja terencana seperti pelumasan. Order kerja dapat digunakan sebagai dasar dari perencanaan awal dan untuk identifikasi biaya.

2. Kebutuhan kedua, perlu adanya sistem kontrol waktu (timekeeping) yang mencatat jam kerja aktual untuk setiap order kerja. Sistem kontrol waktu diupayakan cukup sederhana, yang diperlukan hanya nomor order kerja dan jam-orang aktual yang dibutuhkan untuk nomor tersebut.

3. Kebutuhan ketiga, perlu adanya kontrol material. Persediaan untuk maintenance dan kontrol suku cadang harus efektif jika perencanaan maintenance ingin efektif. Daftar dari item suku cadang harus ada di tempat persediaan dan daftar katalog harus juga tersedia, untuk memudahkan dalam pencarian material yang diperlukan, sehingga jika ada material/suku cadang yang harus dipesan dapat dilakukan sebelum pekerjaan dilaksanaan. Informasi/catatan mengenai jumlah, jenis, dan posisi setiap suku cadang harus selalu up-to-date untuk menghindari ‘delay’ akibat kehabisan suku cadang.

4. Kebutuhan keempat, perlu adanya standard maintenance yang akurat dan konsisten untuk setiap pekerjaan. Teknik yang dikenal untuk menentukan waktu standard adalah studi waktu (time study).

2. 6 PERHITUNGAN WAKTU.

Jumlah waktu kerja dalam departemen pemeliharaan digunakan untuk berbagai kegiatan seperti :

- Lamanya pekerjaan dengan menggunakan perkakas dan mesin - Berjalan dari ujung sampai tempat pekerjaan

- Menerima tugas dan melaporkan

- Mengumpulkan perkakas dan suku cadang

- Berbicara dengan mandor dan operator tenteng tugasnya - Persiapan sebelum dan setelah selesainya tugas

- Istirahat dan kebutuhan-kebutuhan karyawan.

Dengan menggunakan work sampling method maka memungkinkan menemukan harga rata-rata dari waktu yang diperlukan untuk kegiatan yang bermacam-macam tersebut. Dalam suatau departemen pemeliharaan yang syarat-syaratnya tidak terlalu tinggi, dalam rationalisasinya dapat dipakai nilai-nilai sebagai berikut:

- Pekerjaan sebenarnya 50 %

- Waktu menunggu untuk transpor 3

- Berbicara dengan mandor 6

- Jalan, mengangkut perkakas & suku cadang 20

- Menghitung, membaca gambar 5

- Kebutuhan perorangan 17

2.7 STRUKTUR ORGANISASI PEMELIHARAAN

Untuk menjalankan aktivitas pemeliharaan yang baik dan terencana juga diperlukan dukungan struktur organisasi pemeliharaan yang sesuai. Sebuah organisasi maintenance yang baik seharusnya di dalam strukturnya memiliki karakteristik di bawah ini:

1. Adanya wewenang dan tanggung jawab yang jelas

2. Adanya koordinasi/pengaturan dan perencanaan yang efektif (manusia, material, alat2), dan komunikasi yang baik

3. Adanya metode yang baku ( standar )

4. Program pemeliharaan pencegahan dapat dikerjakan 5. Tersedia pelatihan untuk Craft mekanik

6. Tersedia personal administrasi yang handal

Sebuah organisasi yang baik saja belum tentu menjamin hubungan antar manusia yang baik pula, tetapi paling tidak akan menyediakan struktur di mana hubungan baik tersebut dapat dibangun. Dengan organisasi yang baik, maka kewajiban2 dan fungsi2 secara jelas dapat dipahami dan garis2 tanggung jawab jelas tergambar dengan minimum overlapping, di mana staf dan fungsi garis dipisahkan dengan tepat dan tanggung jawab dan wewenang penting yang berkesinambungan.

2.8 RELIABILITY – CENTRED MAINTENANCE (RCM)

RCM memandang bahwa pemeliharaan dapat melakukan tidak lebih dari pada menjaga sistem tetap dapat mencapai ‘inherent reliability’ nya atau ‘intended function’ nya. ‘Intended function’ dari suatu sistem dapat didefinisikan dalam banyak cara tergantung pada dimana dan bagaimana system digunakan (the operating context). Intended function juga secara tersirat menyatakan harapan performansi dari system.

Definisi formal dari RCM adalah suatu proses yang digunakan untuk menentukan kebutuhan-kebutuhan pemeliharaan dari system pada operating context-nya.. RCM pada dasarnya merupakan framework yang dapat dipakai untuk menentukan apa yang harus dikerjakan untuk menjaga bahwa system tetap dapat memenuhi ‘intended function’nya pada kondisi operasi di mana system berada

2.8.1 RCM : 7 Pertanyaan Dasar

Dalam rangka menentukan kebutuhan-kebutuhan pemeliharaan dengan menggunakan pendekatan RCM, 7 (tujuh) pertanyaan dasar perlu diajukan. Pertanyaan tersebut meliputi

a. Apakah fungsi dan ukuran-ukuran performansi dari sitem pada kondisi operasi dimana dia terpasang? (Fungsi dan Ukuran Performansi)

b. Pada cara seperti apakah sitem gagal untuk memenuhi fungsinya? (Kegagalan fungsional)

c. Penyebab-penyebab apakah yang mengakibatkan terjadinya setiap kegagalan fungsional? (penyebab kegagalan).

d. Apakah yang terjadi jika kerusakan (kegagalan funsional) terjadi ? (Pengaruh kerusakan)

e. Pada bentuk seperti apakah kerusakan perlu diperhatikan? (Akibat kerusakan).

f. Tindakan apakah yang dilakukan untuk mencegah kerusakan ? (Tindakan Pencegahan)

g. Tindakan apakah yang harus dilakukan jika kegiatan pencegahan yang tepat tidak ditemukan (Tindakan Default)

Penjelasan yang lebih rinci mengenai pertanyaan (a) – (d) akan disajikan pada bagian 3 dengan heading Fungsi dan Kerusakan, dan pertanyaan (e), (f), dan (g) masing-masing pada bagian 4, 5, dan 6 dengan ‘ heading’ Akibat Kerusakan, Tindakan Pencegahan, serta tindakan ‘Default’.

2.9 Fungsi dan Kerusakan

2.9.1 Fungsi dan Kerusakan Performansi

Seperti telah dijelaskan bahwa tujuan pemeliharaan adalah untuk menjaga system tetap dapat memenuhi fungsinya. Dengan demikian untuk dapat menentukan kebutuhan ‘maintenance’ dengan baik, diperlukan pemahaman terhadap fungsi-fungsi dari system. Uraian bagian berikut ini akan dimulai dengan penjelasan mengenai fungsi-fungsi dari system kemudian ukuran-ukuran performansi, fungsi dan kondisi operasi serta yang terakhir adalah uraian mengenai bagaimana fungsi seharusnya dicatat.

2.9.2 Jenis-jenis Fungsi Sistem

Umumnya suatu system memiliki lebih dari satu fungsi dan fungsi tersebut dapat dibagi ke dalam 4 katagori :

a. Fungsi utama b. Fungsi sekunder

c. Fungsi sebagai peralatan pelindung (protective device) d. Fungsi ‘superflous’

Fungsi Utama

Setiap system yang diinstalasi dimaksudkan untuk memeunuhi satu atau beberapa fungsi khusus. Fungsi ini disebut fungsi-fungsi utama. Biasanya fungsi ini dinyatakan sesuai dengan nama dari system atau item. Sebagai contoh fungsi utama dari pompa adalah untuk memompa sesuatu, mesin grinda untuk menggrinda benda kerja dsb.

Contoh fungsi utama: ‘Conveyor’

Membawa batuan dari lokasi A ke B pada laju minimum 15 ton per jam

Fungsi sekunder

Hampir pada setiap system memiliki fungsi sekunder. Biasanya fungsi ini kurang nyata dari pada fungsi utama, tetapi, kegagalan fungsi ini dapat berakibat serius. Sebagai contoh, fungsi utama dari ‘barking system’ pada suatu pesawat terbang adalah untuk memberhentikan pesawat. Kegagalan fungsi ini terjadi jika system tidak dapat

memberhentikan pesawat. Namun, system ini juga dapat digunakan untuk melakukan maneuver di landasan. Dengan demikian ‘braking system’ akan mengalami beraneka kegagalan fungsi dan setiapnya memiliki akibat-akibat yang berbeda.

Fungsi Peralatan Pengaman

Peralatan pengaman menjamin bahwa akibat-akibat dari kerusakan dapat diproteksi sehingga akibatnya menjadi tidak serius dibandingkan dengan tanpa perlatan ini. Pada kasus, tujuan peralatan ini untuk melindungi pekerja dari akibat kerusakan pada kasus lainnya untuk mengamankan mesin-mesin atau untuk keduanya. Fungsi-fungsi peralatan ini meliputi :

1. Memberikan sinyal kepada operator mengenai kondisi abnormal.

2. Memberhentikan peralatan jika kerusakan terjadi.

3. Mengeliminasi kondisi abdormal

4. Mengambil alih fungsi yang mengalami kegagalan

5. Mencegah situasi berbahaya.

Catatan penting :

- Peralatan pengaman sering membutuhkan pemeliharaan rutin daripada peralatan yang dilindunginya.

- Menentukan kebutuhan pemeliharaan dari fungsi yang dilindungi tidak terlepas dari kebutuhan dari peralatan pelindungnya.

Fungsi ‘Superfluous’

Item atau komponen kadang-kadang dihadapi dengan permasalahan ‘superfluous’ artinya bahwa fungsi dari item tersebut lebih dari yang diinginkan. Biasanya ini terjadi jika peralatan telah mengalami modifikasi beberapa kali dalam suatu kurun waktu.

Ukuran Performansi lainnya.

Ukuran performansi lainnya adalah mutu produk, keamanan, efisiensi energi dan lingkungan.

2.9.3 Fungsi dan Kondisi Operasi

RCM, seperti yang telah dijelaskan merupakan teknik yang digunakan untuk menentukan kebutuhan pemeliharaan dari sistem pada kondisi operasinya. Pentingnya kondisi operasi diilustrasikan berikut ini :

Stand Alone Duty Stand by

pompa A pompa B pompa C

Pada gambar 1 ditunjukkan 3 pompa yang identik, di mana fungsi utama pompa adalah untuk memindahkan cairan dari satu lokasi ke lokasi yang lain. Kondsi operasi pompa A sebagai ‘stand alone’ tidak didukung oleh pompa stand-by dan pompa B didukung oleh pompa C sebagai ‘back up’ jika pompa B mengalami kerusakan.

Perbedaan dari kondisi operasi mengakibatkan kebutuhan pemeliharaan untuk pompa-pompa ini akan berbeda, meskipun pompa-pompa tersebut identik (Hal ini akan dijelaskan kemudian).

2.9.4 Kegagalan Fungsional

Pada bagian sebelumnya telah dijelaskan bagaimana setiap item memenuhi fungsinya. Pada bagian ini akan diuraikan bagaimana kegagalan dari fungsi-fungsi (kerusakan ini dapat terjadi.

POOL OF OIL

Leak starts “FAILED” says safety officer

Leak deteriorates HIGH OIL CONSUMPTION

Condition “FAILED” says engineer Time

EQUIPMENT STOPS WORKING “FAILED” says production manager

Karena itu ukuran baku harus didefinisikan secara jelas untuk setiap item pada kondisi operasinya dan harus ditentukan oleh ‘engineers’ (pemeliharaan dan desain) dan ‘operation people (yang berkerjasama).

2.9.5 Aneka Kegagalan Fungsional

Kegagalan Parsial dan Total

Kegagalan total terjadi jika suatu item berhenti bekerja secara bersamaan dan kegagalan sebagian terjadi jika item gagal mencapai suatu ukuran performansi tertentu.

Ukuran Performansi :[Banyak]

Kegagalan sebagian merupakan salah satu alasan mengapa satu fungsi dapat memiliki lebih dari satu kegagalan fungsional. Alasan yang lain adalah satu fungsi dapat memiliki beberapa ukuran performansi dan kegagalan memenuhi salah satu diantaranya akan menimbulkan kegagalan fungsional.

Kegagalan Fungsional dan Kondisi Operasi

Item yang identik dapat memiliki fungsi yang berbeda pada situasi yang berbeda, sehingga kegagalan fungsinya dapat berbeda pada situasi yang berbeda. Hal ini dapat dijelaskan berikut ini. Pertimbangkan sekali lagi gambar 1, pompa B dan C (‘Duty’ dan ‘Stand-by’), jika dipandang sebagai suatu system, 3 (tiga) kegagalan fungsional dapat didefinisikan yaitu :

1. Kedua pompa rusak secara bersamaan

3. Pompa C rusak pada saat pompa B sedang beroperasi dan jika kemudian pompa B rusak maka sistem tidak mampu berfungsi.

2.10 Penyebab Kegagalan

Umumnya proses prediksi, pencegahan, pemantauan atau perbaikan kerusakan dilakukan untuk setiap penyebab kegagalan. Dengan perkataan lain, program pemeliharaan ditetapkan untuk setiap penyebab kegagalan. Untuk maksud tersebut, perlu diidentifikasikan penyebab kegagalan untuk setiap kegagalan fungsional. Perlu dicatat bahwa penyebab kegagalan dapat juga dieliminasi dengan perubahan rancangan atau melalui perbaikan prosedur kerja dan pelatihan.

2.10.1 Akar Penyebab Kegagalan

Untuk mencegah terjadinya kegagalan, pengidentifikasian akar penyebab dari setiap kegagalan sangatlah dperlukan. Akar penyebab kegagalan dapat dibagi ke dalam 6 katagori meliputi :

a. Fatigue, oxidation, corrosion, erosion and wear b. Kotoran atau debu

c. Kekurangan lumbrikasi d. Terlepas (sambungan)

e. Kesalahan set-up atau operasi f. Kesalah proses atau material

Catatan : Umumnya, hanya penyebab-penyebab kegagalan yang memiliki peluang cukup besar untuk terjadi yang diobservasi.

2.10.2 Penyebab Kerusakan dan Kondisi Operasi

Telah diuraikan bahwa fungsi dan kegagalan fungsional dari semua item dipengaruhi oleh kondisi operasinya. Ini juga terjadi untuk penyebab kegagalan. Sebagai contoh mobil yang dioperasikan di Indonesia akan memiliki penyebab kegagalan yang berbeda dengan mobil dari merek yang sama yang dioperasikan di Gurun Sahara.

2.11 Pengaruh Kerusakan

Pada saat mengidentifikasikan setiap penyebab kerusakan, pengaruh dari kerusakan ini juga dicatat. Pengaruh kerusakan menjelaskan apa yang terjadi jika penyebab kegagalan (failure mode) muncul. Secara khusus, dalam mendeskripsikan pengaruh dari kerusakan, hal-hal berikut ini harus dicatat :

a. Apakah tanda-tanda (jika ada) bahwa kerusakan telah terjadi

b. Pada situasi seperti apa kerusakan mempengaruhi produksi atau operasi c. Cacat fisik apa yang disebabkan oleh kerusakan.

d. Apa yang harus dilakukan mereparasi kerusakan.

Pengaruh dari kerusakan harus dipandang sebagai pengaruh yang akan terjadi jika tidak ada tindakan yang dilakukan untuk mencegah kerusakan.

2.12 AKIBAT KERUSAKAN

Setiap saat suatu penyebab kegagalan terjadi, organisasi yang menggunakan system tersebut akan dirugikan. Beberapa penyebab kegagalan mempengaruhi output, kualitas produk atau pelayanan konsumen. Yang lainnya mengancam keselamatan dan lingkungan. Apabila kerusakan ini tidak dicegah, waktu dan upaya harus dikerahkan untuk memperbaikinya. Ini juga mempengaruhi organisasi karena mereparasi kerusakan membutuhkan sumber daya yang mungkin lebih baik digunakan untuk keperluan yang lain.

Organisasi akan melakukan tindakan pencegahan jika akibat dari kegagalan sangat serius. Misalnya kerusakan akan melukai atau membunuh pekerja, atau dapat menimbulkan masalah lingkungan yang serius, atau dapat mengganggu produksi. Apabila akibat kegagalan tidak berarti maka tidak diperlukan kegiatan pencegahan dan cara yang tepat untuk kasus ini adalah melakukan tindakan koreksi jika kegagalan terjadi.

Ide dasar dari pencegahan kerusakan bukan difokuskan pada tindakan pencegahan itu sendiri tetapi lebih ditekankan pada tindakan untuk menghindari atau mengurangi akibat-akibat dari kerusakan. Sehingga tindakan pencegahan dikatakan berguna untuk dilakukan jika dia dapat dengan sukses menangani akibat-akibat kerusakan.

Katagori dari Akibat Kerusakan

RCM mengelompokkan akibat-akibat kerusakan ke dalam 2 (dua) katagori yaitu

1. Akibat-akibat yang disebabkan oleh kerusakan yang tersembunyi dan 2. Akibat-akibat oleh kerusakan yang nyata.

Selanjutnya akibat-akibat dari kategori (2) dibagi ke dalam 3 (tiga) kelompok yaitu :

1. Akibat keselamatan dan lingkungan 2. Akibat operasional

3. Akibat non-operasional 2.12.1 Akibat Kerusakan Tersembunyi

Kerusakan dikatakan sebagai kerusakan yang nyata, jika pekerja akan mengenali kerusakan tersebut pada saat dia muncul. Sebagai contoh, banyak kerusakan menyebabkan lampu tanda peringatan berkelap-kelip atau ‘alarm’ berbunyi atau keduanya. Yang lainnya menyebabkan mesin berhenti bekerja. Kerusakan ini termasuk kategori kerusakan yang nyata.

Apabila kerusakan terjadi tapi pekerja tidak mengetahui (pada kondisi normal) bahwa telah terjadi kegagalan fungsional, maka kerusakan seperti ini disebut kerusakan yang tersembunyi. Sebagai contoh, pada gambar1, jika pompa C (stand-by) rusak, tidak ada pekerja yang mengetahuinya karena pompa B masih beroperasi. Dengan perkataan lain, kerusakan pompa C tidak memiliki pengaruh langsung sampai pompa B mengalami kerusakan. Apabila pompa B rusak pada saat pompa C berada pada status

rusak, maka akan terjadi ‘a multiple failure’. Dari penjelasan ini dapat disimpulkan bahwa kerusakan tersembunyi tidak memiliki pengaruh langsung tetapi dia dapat meningkatkan resiko terjadinya ‘the multiple failure’. Program pemeliharaan untuk kerusakan tersembunyi bertujuan untuk mencegah atau paling tidak mengurangi resiko terjadinya ‘multiple failure’.

Ukuran Performansi & Kerusakan Tersembunyi

Telah diuraikan bahwa pada system yang dilindungi oleh ‘protected device’ kegagalan berlipat ganda (multiple failure) hanya terjadi jika system yang dilindungi rusak pada saat ‘the protective device’ berada pada status rusak. Peluang terjadinya kegagaln berlipat ganda pada suatu perioda waktu diberikan sebagai berikut :

Peluang kegagalan = Peluang kegagalan dari X Rata2 ‘downtime’ dari

berlipat ganda fungsi yang dilindungi item pelindung

Ini berarti bahwa ukuran performansi untuk fungsi yang tersembunyi dapat dinyatakan sebagai tingkat ‘availabilitas’ yang dibutuhkan untuk mengurangi resiko terjadinya kegagalan berlipat ganda sampai batas yang dapat diterima.

Pemeliharaan dan Fungsi Tersembunyi

Pada system yang dilengkapi dengan item pengaman, peluang kegagalan berlipat ganda dapat dikurangi sebagai berikut :

1. mengurangi peluang kegagalan dari fungsi yang dilindungi dengan a. melakukan pemeliharaan pencegahan

b. mengubah cara mengoperasikannya c. memperbaiki rancangannya

2. meningkatkan availabilitas item pelindung melalui : a. melakukan pemeliharaan pencegahan

b. memeriksa secara periodic untuk mengetahui apakah item pelindung telah mengalami kerusakan

c. memodifikasi item pelindung 2.13 Tindakan Pencegahan

Apakah tindakan pencegahan secara teknis layak dilakukan tergantung pada karakteristik dari penyebab kegagalan dan dari tindakan itu sendiri. Bagian ini menjelaskan kreteria ‘kelayakan teknis’ untuk 3 (tiga) kategori utama dari tindakan pencegahan yang meliputi

1. Scheduled on-condition tasks 2. Scheduled restoration tasks 3. Scheduled discard tasks

Akan juga dibahas dua isu penting dalam pemilihan tindakan pencegahan yaitu

1. Hubungan antara umur item dan kegagalan 2. Apa yang jika proses kerusakan mulai muncul

2.14 Kerusakan yang berhubungan dengan umur

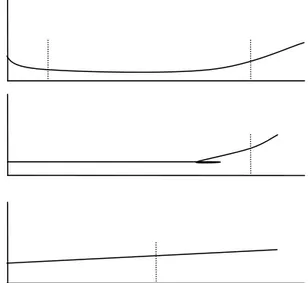

Daerah ‘wear-out’ dikenal sebagai daerah di mana kenaikan ‘failure rate’ (the conditional probability of failure) sangat cepat. Pada daerah tersebut, bertambahnya umur item, menyebabkan peluang terjadi kegagalan fungsional semakin besar. Fenomena ini dapat diilustrasikan melalui 3 (tiga) bentuk fungsi ‘failure rate’ (gambar 5).

Gambar 2.4 Pola Hubungan Umur dan Kerusakan

Kegagalan yang erat kaitannya dengan umur sering terjadi pada peralatan yang memiliki kontak langsung dengan produk atatu juga berhubungan dengan ‘fatigue’, ‘oxidation’, dan ‘corrosion’. Dua opsi tersedia untuk kasus ini yaitu scheduled restoration tasks dan scheduled discard tasks.

2.15 Kegiatan Restorasi Terjadwal

Kegiatan restorasi terjadwal (scheduled restoration tasks) adalah kegiatan periodic untuk memulihkan kondisi aslinya, secara lebih spesifik, kegiatannya meliputi ‘remanufacturing’ atau ‘overhauling’ keseluruhan item pada atau sebelum batas umur tertentu, tanpa mempertimbangkan kondisi pada saat itu. Kegiatan restorasi terjadwal adalah layak secara teknis jika :

1. Terdapat ‘an identifiable age’ pada mana item menunjukkan kenaikan yang drastic dari laju kerusakan.

2. Kebanyakan item dapat berfungsi dengan baik sampai batas umur tersebut (untuk kerusakan yang mempengaruhi keselamatan dan lingkungan).

3. Dapat merestorasi daya tahan terhadap kerusakan.

2.16 Kegiatan Penggantian Terjadwal

Kegiatan penggantian terjadwal (scheduled discard tasks) adalah kegiatan penggantian item atau komponen dengan yang baru pada “pre-set interval”, tanpa mempertimbangkan kondisinya pada saat itu. Kegiatan penggantian layak dikerjakan jika :

1. Sama dengan (1) pada kegiatan restorasi 2. Sama dengan (2) pada kegiatan restorasi

2.17 Kerusakan Yang Tidak Berkaitan Dengan Umur

Apabila laju kerusakan item menunjukkan salah satu dari bentuk pada gambar 6, maka dikatakan hubungan antara keandalan dan umur pakai tidak ada (atau kecil sekali). Pendekatan untuk mencegah kerusakan jenis ini berkembang dengan cukup pesat dan pendekatannya disebut sebagai on-condition maintenance.

Gambar 2.5 Kerusakan yang Tidak Berkaitan dengan Umur

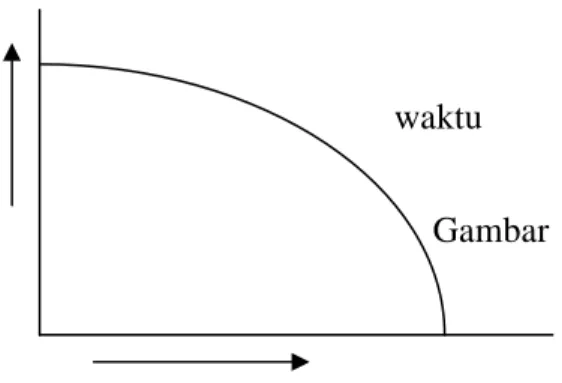

2.18 Kegiatan Pemeliharaan Berdasarkan Kondisi

Kegiatan pemeliharaan berdasarkan kondisi dilandasi pada pemikiran bahwa kerusakan tidak terjadi secara “instant”, tetapi berkembang selama suatu periode waktu. Pendekatan ini mulai dengan mendeteksi kapan kerusakan akan terjadi atau tidak lama lagi akan terjadi. Pendekatan ini mulai dengan mengidentifikasi titik di mana proses kerusakan mulai terjadi (titik S), di mana dapat diketahui kegagalan tidak lama lagi akan terjadi (potensial-failure) (titik P) dan titik di mana kegagalan funsional terjadi (titik F) lihat gambar 7.

waktu

Gambar : Kurva P – F

Kegiatan pemeliharaan secara teknis layak dikerjakan jika :

1. Memungkinkan diperoleh kondisi kegagalan potensial secara jelas 2. Interval P-F cukup konsisten

3. Pemantauan item pada interval sebelum P-F secara praktis dapat dilakukan (lihat gambar 8).

4. Interval untuk Nett P-F cukup lama sehingga dimungkinkan dilakukan pencegahan dari akibat kegagalan.

Terdapat 4 (empat) kategori teknik “on-condition” yaitu :

1. Teknik pemantuan kondisi

2. Teknik berdasarkan pada variasi pada mutu produk 3. Teknik inspeksi berdasarkan pada “human senses” 2.19 Tindakan ‘Default’

Apabila tindakan pencegahan secara teknis dan ekonomi tidak ditemukan, maka tindakan ‘default’ harus dilakukan untuk mengendalikan akibat kerusakan. Jenis kegiatan ini meliputi :

1. Scheduled failure-finding tasks 2. Non scheduled maintenance 3. Redesign

RCM merupakan suatu pendekatan yang komprehensif untuk menentukan kebutuhan-kebutuhan pemeliharaan (strategi pemeliharaan) dari sistem baik sistem (peralatan) untuk sistem manufacturing maupun untuk system yang dipasang untuk keperluan lain (non manufacturing). Langkah-langkah pendekatan ini meliputi pengidentifikasian (penentuan) fungsi dan ukuran performansi, kegagalan fungsional, penyebab kegagalan, pengaruh kerusakan, akibat kerusakan, tindakan pencegahan dan tindakan ‘default’.

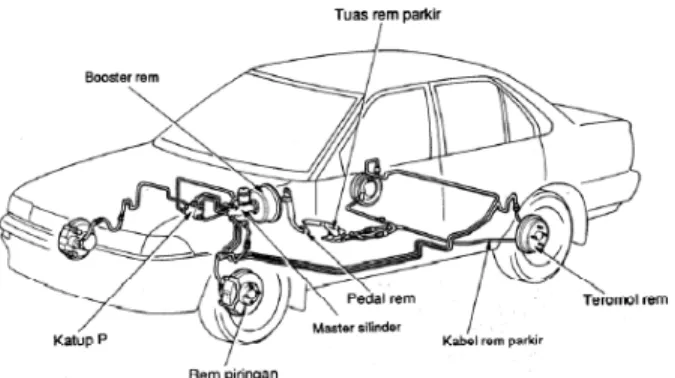

2.20 Sistem Rem

Gambar 2.7 Sistem Rem

Fungsi Rem :

1. Mengurangi Kecepatan (memperlambat) dan menghentikan kendaraan.

2. Memungkinkan parkir pada tempat yang menurun.

3. Sebagai alat pengaman dan menjamin pengendaraan yang aman.

Prinsip rem :

Prinsip rem adalah merubah energi gerak menjadi energi panas. Umumnya rem bekerja disebabkan oleh adanya sistem gabungan penekanan melawan sistem gerak putar. Efek pengereman (braking effect) diperoleh dari adanya gesekan yang ditimbulkan antara dua obyek/benda.

Gambar 2.8 : Prinsip rem

Tipe rem :

Rem yang digunakan pada kendaraan bermotor dapat digolongkan menjadi beberapa tipe tergantung pada pengguaannya:

• Rem kaki (foot brake) digunakan untuk mengontrol kecepatan dan menghentikan kendaraan

• Rem parkir (parking brake) untuk memarkir kendaraan.

• Rem tambahan (auxilary brake) untuk membantu rem kaki dan digunakan pada kendaraan besar.

2.20.1 Rem Kaki

Uraian

Rem kaki (foot brake) dikelompokan menjadi dua tipe : rem hidraulis ( hydraulic brake ) dan rem pneumatis ( pneumatic brake ). Rem hidraulis mempunyai keuntungan lebih respon (lebih cepat) dan konstruksi lebih sederhana. Sedangkan rem

pneumatis menggunakan kompresor yang menghasilkan udara bertekanan untuk menambah daya pengereman.

2.20.2 Mekanisme Kerja

•••• Master Silinder

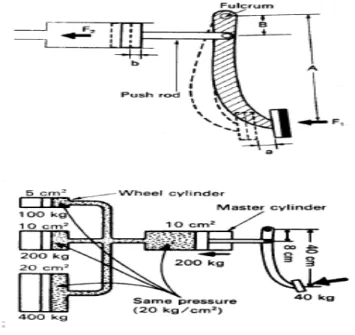

Bila pedal rem ditekan, maka master silinder akan menghasilkan tekanan hidraulis. Cara kerja pedal rem didasarkan pada prinsip tuas yang merubah tekanan pedal rem yang kecil menjadi besar.

Gambar 2.9 Mekanisme Kerja

F2 : F1 x A/B

F1 : Tekanan pedal (Kg)

A1 : Jarak pedal ke fulcrum

A2 : Jarak push rod ke fulcrum

Berdasarkan hukum pascal : Tekanan pada zat cair akan diteruskan ke segala arah dengan tekanan yang sama besar.

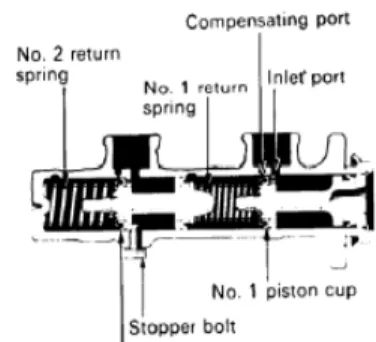

•••• Tipe dan Konstruksi master silinder

Gamber 2.10 Master Silinder

Ada dua tipe master silinder : tunggal dan ganda (tandem). Pada umumnya untuk sistem rem digunakan master silinder tipe ganda (tandem). Yang mempunyai keuntungan bila salah satu sistem tidak bekerja, tetapi sistem yang lain tetap berfungsi dengan baik.

Pada sistem penggerak roda belakang, piston no.1 untuk roda depan dan piston no.2 untuk roda belakang. Pada kendaraan penggerak roda depan. Terdapat beban tambahan pada roda depan, untuk mengatasi hal ini digunakan diagonal split hydraulic system.

•••• Cara kerja

Saat pedal rem tidak diinjak piston cup no.1 dan 2 terletak diantara inlet port dan compensating port, sehingga terdapat saluran antara cylinder dan reservoir tank.

Gambar 2.11 :Master Silinder Ketika Pedal Rem tidak diinjak

Saat pedal rem diinjak Piston no.1 bergerak ke kiri dan piston cup menutup compensating port sehingga menyebabkan tekanan hidraulis dalam silinder bertambah, dan tekanan ini diteruskan wheel cylinder kembali ke reservoir

Gambar 2.12: Master Silinder Ketika Pedal Rem diinjak

Saat pedal rem dibebaskan Piston kembali ke posisi semula oleh tekanan hidraulis dan tegangan return spring dan minyak kembali ke reservoir.

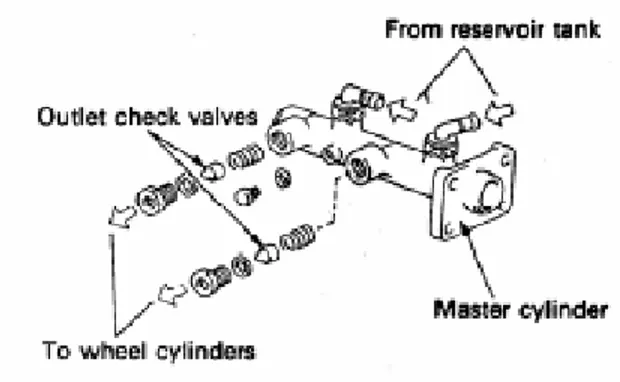

• Outlet Check Valve

Gambar 2.14 : Outlet Check Valve

Pada beberapa master cylinder terdapat outlet check valve yang berfungsi untuk mempertahankan tekanan sisa pada pipa rem (1 kg/Cm2) untuk mencegah terlambatnya pengereman.

Rem Cakram

• Uraian

Gamber 2.16 : Rem Cakram

Rem cakram (disc brake) terdiri dari cakram (disc rotor) yang terbuat dari besi tuang yang berputar dengan roda dan disc pad yang berfungsi untuk mendorong dan menjepit cakram. Daya pengereman dihasilkan karena gesekan antara disc pad dan disc rotor.

Keuntungan :

1. Radiasi panas baik

2. Bila terkena air lebih cepat kering.

3. Konstruksi sederhana.

4. Mudah dalam perawatan serta penggantian pad

Kerugian :

1. Self energizing effect kecil.

2. Membutuhkan tekanan hidraulis yang besar.

3. Pad lebih cepat aus.

Komponen-komponen

• Piringan (disc rotor)

Disc rotor terbuat dari besi tuang dalam bentuk solid (biasa) dan berlubang-lubang untuk ventilasi. Tipe ventilasi digunakan untuk menjamin pendinginan yang baik untuk mencegah fading (koefisien gesek berkurang)

• Pad rem

Gambar 2.19 Pad Rem

Pad (disc pad) terbuat dari campuran metalic fiber dan serbuk besi yang disebut semi-metalic disc pad. Pada pad diberi celah untuk menunjukan tebal batas pad yang diijinkan atau untuk mempermudah pemeriksaan.

Pada beberapa pad terdapat anti-squel shim yang berfungsi untuk mencegah bunyi saat pengereman, dan pad wear indicator untuk menginformasikan keausan pad yang sudah tipis.

Jenis-jenis Caliper

1. Tipe fixed caliper (double piston)

Gambar 2.20 : Fixed Caliper (Double Piston)

Pada tipe ini daya pengereman didapat bila pad ditekan piston secara hidraulis pada kedua sisi pad.

2. Tipe floating caliper

Gambar 2.21 : Floating Caliper

Pada tipe ini hanya terdapat satu piston. Tekanan hidraulis dari master cylinder mendorong piston (A) dan selanjutnya menekan disc. Pada saat

yang sama tekanan hidraulis menekan sisi pad (B) menyebabkan caliper bergerak ke kanan dan menjepit cakram dan terjadilah pengereman.

2.21

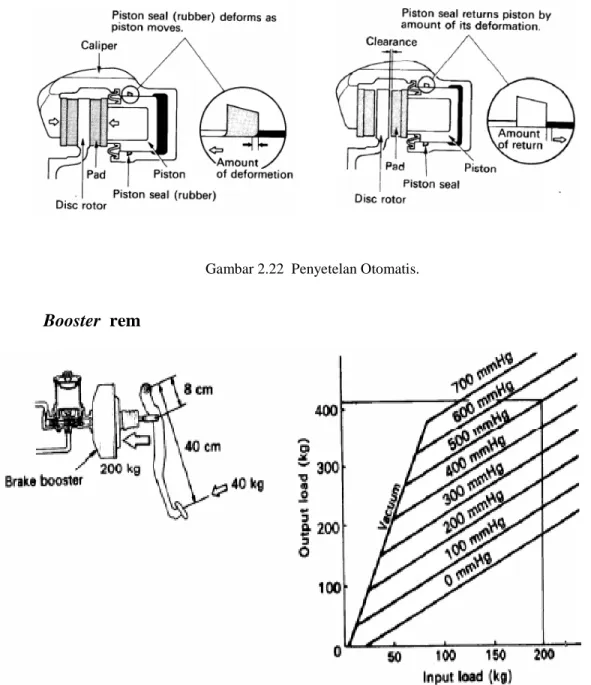

Penyetelan otomatis celah rotor dengan padBila pad menjadi aus, maka celah antara rotor dan pad bertambah dan memerlukan langkah yang lebih besar. Oleh karena itu dibutuhkan suatu mekanisme penyetelan celah otomatis yaitu piston seal type adjuting mechanism.

Cara kerja :

1. Celah normal (keausan pad tidak ada)

Bila rem dioperasikan maka piston seal membentuk elastis seperti pada gambar. Bila pedal rem dilepas, piston seal akan kembali ke bentuk semula, dan menarik piston kembali. Besarnya deformasi (amount of deformation) seal adalah celah pad.

2. Celah terlalu besar (pad aus)

Saat pedal aus, bila rem dioperasikan maka gerakan piston akan lebih jauh, tetapi besarnya deformasi seal tetap. Bila pedal rem dilepaskan, maka piston kembali dengan jarak yang sama besar dengan deformasi seal dan celah sepatu rem telah distel.

Gambar 2.22 Penyetelan Otomatis.

Booster rem

Gambar 2.23: Booster Rem.

Booster berfungsi untuk melipatgandakan (2 sampai 4 kai) daya penekanan pedal, sehingga daya pengereman pedal dapat diperoleh.

Contoh :

Bila pedal rem ditekan dengan gaya 40 Kg. Gaya ini diperbesar oleh tuas pedal menjadi 200 Kg untuk menekan booster. Misalkan besarnya vacuum pada booster adalah 500 mm.Hg, maka gaya output yang dihasilkan adalah 410 Kg.

Prinsip Kerja

Gambar 2.25 Prinsip Kerja Booster Rem

Bila vacuum bekerja pada kedua sisi piston, maka piston akan terdorong ke kanan oleh pegas. Bila tekanan atmosfir masuk ke ruang A, maka piston bergerak ke kiri menekan pegas karena adanya perbedaan tekanan, menyebabkan batang piston menekan piston master cylinder.

Konstruksi

- Bagian dalam booster dihubungkan dengan pompa vacuum (diesel) atau intake manifold (bensin) melalui check valve.

- Check valve berfungsi sebagai katup satu arah yang hanya

memungkinkan udara mengalir dari booster rem ke vacuum pump.

- Ruang booster terbagi menjadi dua bagian oleh diapgram yaitu constant pressure chamber dan variable pressure chamber.

- Pada control valve mechanisme terdapat air valve dan vacum valve.

Cara Kerja

- Ketika pedal rem belum ditekan

Air valve tertarik ke kanan oleh air valve return spring bertemu dengan control valve sehingga tertutup, dan udara luar tidak bisa masuk ke variable pressure chamber. Vacum valve terbuka menyebabkan terjadinya kevakuman pada constant dan variable pressure chamber. Piston terdorong ke kanan oleh pegas diapragma.

- Ketika pedal rem ditekan

Gambar 2.27 Booster Rem Ketika Pedal Ditekan

Valve operating rod mendorong air valve dan control valve. Menyebabkan vacum valve tertutup dan air valve terbuka. Hal ini menyebabkan udara luar masuk ke variable pressure chamber. Perbedaan tekanan antara variable dan constant pressure chamber menyebabkan piston bergerak kekiri.

2.22 Katup Penyeimbang (Proportioning valve)

Kendaraan yang mesinnya terletak di depan, bagian depannya lebih berat dibandingkan dengan bagian belakangnya. Bila kendaraan direm, akan menyebabkan beban ban depan bertambah dan beban ban belakang berkurang.

Bila daya cengkeram pengeremannya berlaku sama pada keempat rodanya, maka roda belakang yang memiliki beban lebih kecil cenderung akan mengunci lebih dulu sehingga akan menyebabkan ngepot (skid). Dengan alasan tersebut, diperlukan proportioning valve yang berfungsi untuk mengurangi tekanan hidraulis untuk wheel

cylinder roda belakang. Sehingga mencegah terjadinya ngepot. Proportioning valve diletakan pada brake pipe belakang.

Prinsip kerja

- Tekanan master cylinder tidak ada, Piston terdorong kekanan oleh pegas, katup C terbuka.

Gambar 2.28 : Proportioning Valve Ketika Tidak Ada Tekanan Master silinder

- Tekanan master cylinder rendah

Tekanan hidraulis dari master cylinder diteruskan dari ruang A ke ruang B melalui katup C. Tekanan diruang A dan B menjadi sama. Tetapi luas permukaan piston diruang B lebih besar dari ruang A, menyebabkan piston bergerak ke kiri. Gerakan ini berlawanan dengan pegas yang mendorong piston dan menyetop gerakan piston bila mencapai titik dimana daya pegas seimbang dengan tekanan hidraulis.

- Tekanan master cylinder tinggi

Gambar 2.30 Proportioning Valve Dengan Tekanan Master Silinder Tinggi

Piston akan bergerak ke kiri sampai katup C menutup. Pada saat ini terjadi split point (titik a pada grafik). Bila tekanan hidraulis didalam ruang A dinaikkan lagi, piston bergerak kekanan dan membuka katup C. Karena tekanan diruang B bertambah, piston bergerak ke kiri karena perbedaan luas penampang dan menutup katup C. Proses ini terjadi secara berulang untuk mengatur tekanan yang bekerja di wheel cylinder belakang.

Cara kerja proportioning valve

- Tekanan master silinder rendah

Piston terdorong ke kanan oleh pegas. Minyak rem mengalir dari master silinder melalui celah antara cylinder cup dan piston ke wheel cylinder belakang.

- Tekanan master silinder tinggi

Tekanan minyak mendorog piston kekiri melawan tegangan pegas, menyebabkan piston menutup cylinder cup. Piston terus bergerak ke kiri menyebabkan volume disebelah kanan cylinder cup bertambah dan tekanan wheel cylinder belakang kurang.

2.23 Cara kerja Blend Proportioning Valve

- Tekanan master cylinder rendah

Cara kerja saat tekanan master cylinder rendah pada blend proportioning valve sama dengan cara kerja saat tekanan master cylinder rendah pada proportioning valve.

- Tekanan master cylinder sedang

Cara kerja saat tekanan master cylinder sedang pada blend proportioning valve sama dengan cara kerja saat tekanan master silinder tinggi pada proportioning valve.

- Tekanan master silinder tinggi

Saat tekanan master silinder tinggi, by pass valve (II) bekerja, dimana tekanan minyak rem mendorong piston (1) melawan tegangan pegas. Seal tidak menutup saluran (4), sehingga tekanan hidraulis di master silinder sama dengan wheel cylinder. Pada blend proportioning valve terdapat dua split point.

Tabel 2.1 Spesifikasi Rem TBR Series