SIMULASI NUMERIK PENGARUH KOMPOSISI BATUBARA

DALAM CAMPURAN BATU BARA-AIR (COAL WATER

MIXTURE) TERHADAP KESTABILAN SEMPROTAN

Bambang Sudarmanta, Kadarisman dan Suroto

Jurusan Teknik Mesin

Institut Teknologi Sepuluh Nopember ( ITS ) Surabaya

Kampus ITS Sukolilo Surabaya 60111

Email : sudarmanta@me.its.ac.id

Abstrak

Pemilihan bahan bakar batu bara sebagai bahan bakar alternatif yang dikemas dalam bentuk bahan bakar cair, yaitu campuran batu bara dan air, untuk selanjutnya disebut dengan CWM (Coal Water Mixture) adalah sangat prospektif, baik dari tinjauan kandungan batu bara yang melimpah maupun biaya investasi dalam pemakaiannya menggantikan minyak bumi. Karena CWM mengandung partikel padat batu bara didalam air, maka dalam pemakaiannya perlu dikaji korelasi mengenai komposisi batu bara dalam CWM terhadap stabilitas semprotan yang dihasilkan. Penelitian ini bertujuan untuk mendapatkan pengaruh penambahan komposisi batu bara dalam campuran batubara-air (Coal Water Mixture) terhadap kestabilan semprotan yang dihasilkan. Kestabilan semprotan dikarakterisasikan oleh parameter semprotan berupa pola pengembangan semprotan, diameter droplet rata-rata, sudut semprotan, kecepatan droplet dan penetrasi semprotan.

Penelitian dilakukan secara simulasi numerik menggunakan software aplikasi fluent 6.2. Type injector yang digunakan adalah air assisted spray nozzle dengan tekanan injeksi sebesar 4, 5 dan 6 bar dengan ambient semprotan berupa atmosferik pressure. Variasi komposisi coal water mixture dilakukan dengan cara merubah persentase batu bara dalam coal water mixture, sebesar 40%, 50% 60%. Karakteristik semprotan berupa pola pengembangan semprotan, diameter droplet rata-rata, sudut semprotan, kecepatan droplet dan penetrasi semprotan didapatkan secara numerik menggunakan FLUENT 6.2. Numerical models FLUENT code yang digunakan meliputi mixture, viscous, atomization, dan injection models. Coal water mixture dimodelkan sebagai campuran yang larut sempurna dengan komposisi tertentu dengan interaksi aliran (viscous) selanjutnya dimodelkan sebagai RNG k- turbulent model. Proses injeksi semprotan CWM yang dihasilkan dari injector air assisted spray nozzle dimodelkan sebagai discrete phase model yaitu fase discreet yang mengalir dalam fase kontinyu dengan evolusi semprotan yang dimodelkan mengalami break-up(wave break-up), collision dan coalition sepanjang semprotannya.

Hasil simulasi numeric menunjukkan bahwa validasi pemilihan model ditunjukkan bahwa wave break-up dipilih sesuai dengan semprotan dengan kecepatan tinggi yaitu We >100, sedangkan RNG k- turbulent model bekerja lebih baik ketika terjadi kenaikan tekanan yang tinggi dalam aliran. Secara kualitatif dinyatakan bahwa kenaikan tekanan injeksi dapat memperbaiki kestabilan semprotan sampai batas tertentu. Kenaikan tekanan injeksi yang tinggi dapat menimbulkan separasi pada coal water mixture, yaitu berupa pemisahan antara batubara dan air sehingga akan menimbulkan clogging pada tips nozzle. Secara kuantitatif hasil semprotan yang terbaik terjadi pada komposisi coal water mixture 50% dengan tekanan injeksi 5 bar, yaitu yang ditandai dengan semprotan yang stabil dengan diameter butiran semprotan yang kecil.

Kata kunci : Coal water mixture, semprotan, fluent,tekanan injeksi, komposisi dan droplet. 1. PENDAHULUAN

Perkembangan dunia pada umumnya dan Indonesia pada khususnya dihadapkan pada keadaan dimana terdapat tuntutan untuk melaksanakan penghematan pemakaian energi. Energi hidrokarbon berupa minyak bumi masih menjadi tumpuan dan mendominasi diberbagai sektor kehidupan. Keterbatasan cadangan minyak bumi dan kelangkaannya untuk masa mendatang menjadi suatu dorongan untuk mencari cara menghemat pemakaian minyak

bumi tersebut atau mencari sumber energi alternatif untuk menggantikan pemakaian dari minyak bumi.

Pemilihan bahan bakar batu bara sebagai bahan bakar alternatif yang dikemas dalam bentuk bahan bakar cair, yaitu campuran batu bara dan air, untuk selanjutnya disebut dengan

CWM (Coal Water Mixture) adalah sangat

prospektif, baik dari tinjauan cadangan batu bara yang melimpah maupun biaya investasi dalam pemakaian CWM menggantikan minyak

bumi. Karena CWM mengandung partikel padat batu bara didalam air, maka dalam penyiapan CWM seringkali terjadi pengendapan dari partikel batu bara selama proses penyimpanan didalam tangki sehingga dapat menyulitkan proses aliran selama transportasi. Untuk mengatasi hal tersebut maka dalam proses pencampuran serbuk batu bara dan air ditambahkan aditif Carboxyl Methyl Cellulosa

(CMC) untuk mempertahankan homogenitas

dan stabilitas campuran.

Berangkat dari latar belakang ini, studi mengenai simulasi numerik pengaruh komposisi batubara dalam campuran CWM terhadap kestabilan semprotan perlu dilakukan. Dari tinjauan rheologi fluida diupayakan untuk menjadikan campuran batu bara-air homogen dan stabil serta didukung dengan sistem atomisasi yang baik. Secara spesifik, studi ini bertujuan untuk mendapatkan pengaruh penambahan komposisi batu bara dalam campuran batubara-air (Coal Water Mixture) terhadap kestabilan semprotan yang dihasilkan. Kestabilan semprotan dikarakterisasikan oleh parameter semprotan berupa pola pengembangan semprotan, diameter droplet rata-rata, sudut semprotan, kecepatan droplet dan penetrasi semprotan.

2. TINJAUAN PUSTAKA

Shankapal[1] menjelaskan teknologi pencampuran bahan bakar untuk konsumsi sistem pembangkit daya. Bahan bakar campuran yang dipakai sebagai pengganti minyak dan gas merupakan campuran partikel batu bara dengan

Light Diesel Oil (LDO), Furnace Oil (FO) dan air dengan penambahan aditif untuk menghasilkan campuran dalam bentuk slurry dan memiliki karakteristik seperti bahan bakar minyak. Penelitian menunjukkan bahwa waktu pembakaran campuran batu bara dengan oil lebih pendek dibandingkan campuran batu bara dengan air.

Komaruddin dan Umar [2] mengungkapkan bahwa sifat alir dari CWM dapat dinyatakan secara kualitatif dengan sifat rheologinya. Pengujian rheologi dimaksudkan untuk menge-tahui tingkat kestabilan CWM secara kualitatif dengan melihat sifat alirannya melalui viskosi-tas, tegangan geser dan laju regangan. CWM bersifat sebagai fluida non-newtonian (Bingham Plastik) untuk konsentrasi batu bara < 60% :

dy du 1

Untuk memudahkan perhitungan laju penguapan dan kualitas atomisasi dari bermacam-macam semprotan digunakan istilah diameter rata-rata yang definisinya bervariasi sesuai dengan tujuan penggunaannya. Sauter

Mean Diameter (SMD) adalah salah satu yang

banyak digunakan.

Pribadi [3] melakukan studi proses atomisasi dari CWM dengan menggunakan multi holes nozzle dan pressurized swirl nozzle. Hasil menyebutkan bahwa kenaikan sudut swirl berdampak negatif terhadap atomisasi, yaitu dihasilkan sudut spray yang sempit dan penetrasi yang panjang. Kenaikan sudut tip nozzle mengakibatkan penurunan kestabilan alir CWM dalam nozzle, CWM mudah terseparasi sehingga penyumbatan lebih cepat terjadi. Kenaikan tekanan kerja nozzle memperbaiki kualitas atomisasi yaitu dengan dihasilkannya ukuran droplet yang halus. Atomisasi terbaik pada sudut swirl nozzle 00, sudut tip nozzle 1400 dan tekanan inlet 5 bar.

Adnan [4] melakukan studi eksperimental tinjauan mekanika fluida dan proses atomisasi dari CWM dengan single hole nozzle dan sistem

“air assisted nozzle”. Hasil menyebutkan

bahwa tekanan udara dan mekanisme pencampuran memiliki pengaruh yang kuat didalam atomisasi CWM. Pada pencampuran udara dan CWM lemah dihasilkan ligamen-ligamen kurang tersebar dan sebaliknya.

Sudarmanta[5] dan Widodo, B.U.K dkk[6] mencoba memperpendek proses pembakaran CWM yang terjadi dengan cara memvariasikan lintasan udara pembakaran secara aksial dan tangensial. Hasil menunjukkan bahwa lintasan udara pembakaran tangensial dapat memperpendek terjadinya proses pembakaran CWM sehingga panas pembakaran yang dihasilkan dapat membantu proses penguapan air dalam CWM sesaat setelah disemprotkan. Hal ini memberikan dampak yang positif yaitu berupa kestabilan proses pembakaran.

Suroto dan Sudarmanta[7] melakukan kajian secara numerik terhadap proses atomisasi dan pembakaran CWM menggunakan injektor type air assisted yang dilengkapi dengan swirler udara. Hasilnya menunjukkan bahwa secara mendasar bahawa karakteristik fisik bahan bakar, kecepatan, dan tekanan operasi

nozzle berpengaruh secara signifikan

terhadap penetrasi semprotan. Sedangkan swirler udara memberikan dampak terhadap turbulensi campuran sehingga akan menentukan pola distribusi suhu pembakaran.

Sistem “air assisted nozzle” digunakan untuk mempercepat cairan membentuk pancaran cairan yang kemudian pecah membentuk elemen-elemen droplet, membentuk semprotan. Jasuja [1991] menurunkan persamaan hubungan ukuran droplet sebagai berikut :

A L L L A L A L A m m d m m U SMD 1 127 , 0 1 19 , 0 0 0,5 2 25 , 0 35 , 0 2 . 3. METODE PENELITIAN

Pemodelan numerik didasarkan pada

Computational Fluid Dynamics (CFD)

menggunakan FLUENT 6.2.16 code. FLUENT

code didasarkan pada pendekatan finite volume

dimana computational domain dibagi kedalam kontrol volume melalui computational mesh.

Governing equations untuk persamaan kontinuitas, momentum dan spesies kimia untuk gas dan semprotan droplet, bersama dengan persamaan keadaan dihitung untuk masing-masing mesh cell. Set persamaan yang dihasilkan, kemudian diselesaikan secara numerik untuk mendapatkan karakteristik kestabilan semprotan berupa pola pengembangan semprotan, diameter droplet rata-rata, sudut semprotan, kecepatan droplet dan penetrasi semprotan.

.

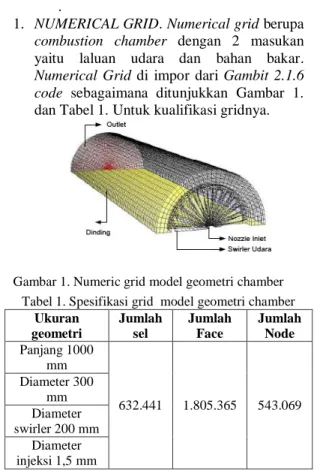

1. NUMERICAL GRID. Numerical grid berupa

combustion chamber dengan 2 masukan

yaitu laluan udara dan bahan bakar.

Numerical Grid di impor dari Gambit 2.1.6 code sebagaimana ditunjukkan Gambar 1.

dan Tabel 1. Untuk kualifikasi gridnya.

Gambar 1. Numeric grid model geometri chamber Tabel 1. Spesifikasi grid model geometri chamber

Ukuran geometri Jumlah sel Jumlah Face Jumlah Node Panjang 1000 mm 632.441 1.805.365 543.069 Diameter 300 mm Diameter swirler 200 mm Diameter injeksi 1,5 mm

2. INITIAL CONDITIONS. Tekanan silinder, densitas spesies, turbulent kinetic energy diasumsikan uniform pada saat permulaan perhitungan. Rata-rata tekanan dan suhu didalam chamber pada permulaan perhitungan dikondisikan sebesar 1 bar dan 30 0C. Sedangkan initial turbulent kinetic

energy diambil 1 m2/s2.

3. NUMERICAL MODELS. Numerical Models

FLUENT code yang digunakan dalam

penelitian ini meliputi spray, viscous, solver, linearisasi dan diskret phase.

a. Spray Models

Pemodelan proses injeksi dimaksudkan sebagai proses atomisasi bahan bakar yang keluar dari injektor menuju chamber. Proses atomisasi menghasilkan semprotan droplet bahan bakar yang ditunjukkan oleh satu set

computational parcels, masing-masing mengandung sejumlah droplet dengan properties yang sama (kecepatan, ukuran, suhu, densitas, dan lain-lain). Dalam penelitian ini, dimodelkan terjadi droplet

collision and up. Model wave break-up ini digunakan untuk mensimulasikan

proses droplet break-up akibat gaya aerodinamis yang terjadi pada kecepatan tinggi, yaitu We >100 (Han dan Reitz[8]; Sudarmanta et al[9].

b. Viscous Model

Pengaruh turbulensi dalam skala kecil dimodelkan secara tidak langsung dalam framework Reynolds rata-rata, menggunakan RNG k- turbulence model yang dihubungkan dengan dinding (Han dan Reitz[8]. Model ini bekerja lebih baik ketika terjadi laju kenaikan tekanan yang tinggi dalam aliran, sehingga lebih sesuai dibandingkan dengan k- standart model.

c. Solver model

Solver model untuk menyelesaikan persamaan-persamaan numerik dengan menggunakan Segregated solver, yaitu

governing equation diselesaikan secara

berurutan (terpisah satu dengan lainnya). d. Linierisasi model.

Persamaan non linier governing equations dilinierkan guna menghasilkan

sistem persamaan untuk membuat

dependent variable di setiap computational cell. Linearisasi model dilakukan secara implicit yaitu variabel yang tidak diketahui

di setiap computational cell-nya dikalkulasi

menghubungkan harga variabel yang telah dan belum diketahui, yang letak selnya bersebelahan.

e. Discret phase model

Dalam Penelitian ini disimulasikan fase diskrit berupa droplet yang mengalir dan terdispersi bersama fase kontinyu.

4. DISKUSI DAN PEMBAHASAN

Karakterisasi semprotan bahan bakar cair termasuk CWM secara numerik dapat dinyatakan dalam 5 indikator utama, yaitu pola pengembangan semprotan, ukuran droplet rata-rata, distribusi ukuran droplet, sudut semprotan dan penetrasi semprotan.

4.1. Pola Pengembangan Semprotan

Pola pengembangan semprotan pada penelitian ini diperoleh melalui pemodelan numerik FLUENT code untuk kondisi semprotan komposisi CWM 40%, CWM 50%, dan CWM 60% yang divariasikan pada tekanan operasi 4, 5, dan 6 bar. Untuk memperjelas perubahan pola pengembangan semprotan, maka hanya ditunjukkan dalam 5 tahap waktu, yaitu pada posisi 2, 4, 6, 8, dan 10 ms sebagaimana ditunjukkan pada Gambar 2. Gambar 2. menunjukkan komparasi pola pengembangan semprotan pada CWM 40% dengan variasi operasi tekanan 4, 5, dan 6 bar. Pola pengembangan semprotan CWM 40% pada tekanan 4 bar dimulai dari nol (tip nozzle) kemudian seiring dengan bertambahnya step waktu semprotan menjadi lebih panjang. Hal ini dapat lebih jelas diamati dengan perkembangan setiap step waktu yang diberikan. Sedangkan pengaruh tekanan lebih menunjukkan semakin besarnya usaha yang diberikan pada partikel, sehingga pada step waktu yang sama panjang penetrasi yang dibentuk pada tekanan yang lebih tinggi memiliki jangkauan lemparan partikel yang lebih jauh. Perkembangan tersebut dimulai pada t = 2 ms, menunjukkan penetrasi yang masih pendek. Kemudian bertambahnya step waktu hingga t= 10 ms penetrasi semprotan semakin memanjang, begitu pula pada semprotan dengan tekanan 5 bar, dan 6 bar yang menunjukkan pola serupa, yaitu seiring dengan bertambahnya lama waktu semprotan menunjukkan penetrasi yang semakin memanjang. Selain itu penetrasi yang dibentuk pada tekanan yang lebih tinggi memberikan penetrasi yang lebih panjang dibandingkan pada tekanan sebelumnya. Proses pembentukan

droplet bahan bakar berawal dari adanya aliran

bahan bakar dalam nozzle exit tip yang

kemudian keluar dari nozzle berupa jet bahan bakar. Jet yang bergerak dengan kecepatan tinggi mengalami gaya aerodinamis dari udara, sehingga menyebabkan jet tersebut terdeformasi dan terpecah menjadi sheet. Sheet yang terbentuk berdeformasi (mengkerut) karena hambatan udara dan kemudian memisah menjadi ligamen yang tidak stabil. Kemudian ligamen mengalami breakup menjadi droplet dengan berbagai ukuran. Droplet yang terbentuk terus bergerak dengan mempertahankan arah gerakannya sebelum akhirnya kecepatannya menurun drastis karena

drag atau menguap. Adakalanya selama

pergerakan tersebut terjadi tumbukan (collision) antar droplet. Tumbukan antar droplet dapat mengakibatkan penggabungan (ukuran droplet membesar) atau pemecahan droplet (menjadi lebih kecil).

Gambar 2. Pengembangan Semprotan pada CWM 40%

Pada Gambar 2. juga dapat dapat diamati bahwa sebagian dari droplet terdispersi di sekeliling semprotan utama sehingga dapat diamati adanya warna kuning kemerahan di tepi dan daerah ujung semprotan yang menunjukkan konsentrasi cairan yang rendah. Pada bagian tepi dan daerah ujung, kecepatan relative droplet dengan gas sekitar lebih tinggi sehingga memungkinkan breakup dapat menghasilkan droplet dengan ukuran yang lebih kecil bila dibandingkan bagian inti semprotan. Sedangkan warna biru di daerah dekat nozzle exit mengindikasikan konsentrasi yang lebih padat. Seiring dengan step waktu yang meningkat sebaran dari semprotan semakin panjang dimana mengindikasikan semakin banyak droplet yang

terbentuk dan terdispersi. Proses perkembangan semprotan pada tekanan 4, 5, dan 6 bar menunjukkan pola yang serupa. Pada tekanan injeksi yang meningkat didapatkan bentuk sebaran semprotan yang semakin luas dan penetrasi semprotan bahan bakar yang lebih panjang dan sudut yang dibentuk semakin menyebar. Untuk komposisi CWM yang lebih besar, yaitu 50% dan 60% memiliki pola pengembangan semprotan yang serupa dengan komposisi 40%. Berkaitan dengan penambahan komposisi ini menghasilkan penetrasi awal yang terbentuk lebih panjang dibandingkan dengan CWM 40% pada tekanan dan step waktu yang sama. Hal ini dikarenakan adanya partikel solid yang diselimuti liquid pada komposisi lebih tinggi jumlahnya lebih besar, sehingga pada lintasannya partikel solid mampu terlempar lebih jauh. Selain itu pengaruh kenaikan tekanan yang diberikan pada pengoperasiannya memberikan daya lempar dan daya sebar yang lebih tinggi sehingga daerah persebaran partikel solid yang di bentuk oleh semprotan lebih luas. Penetrasi semprotan (spray tip penetration) adalah panjang semprotan dari lubang keluar nozzle sampai ujung semprotan yang terjauh. Hal itu dipengaruhi oleh energy kinetik mula bahan bakar dan gaya tahanan aerodinamis gas sekitar.

Gambar 3 merupakan perbandingan penetrasi yang dibentuk pada kondisi tekanan yang sama dengan komposisi yang berbeda, yaitu batubara 40% dan batubara 60%. Penetrasi yang terbentuk pada komposisi batubara 60% lebih jauh (ditunjukkan oleh gradasi warna lebih merah) bila dibandingkan dengan batubara 40%, hal ini diksebabkan saat kecepatan awal jet yang tinggi pada komposisi batubara 60% memiliki massa yang lebih besar, sehingga momentum yang terbentuk pada komposisi tersebut lebih besar dibandingkan dengan komposisi batubara 40%. Selain itu sebaran yang dihasilkan oleh komposisi batubara 60% lebih luas dibanding komposisi 40%, dikarenakan pada komposisi batubara 40% droplet yang berada di depan dan di tepi secara cepat kehilangan momentumnya dan membentuk kabut disekitar semprotan, sedangkan pada komposisi batubara 60% droplet yang terbentuk memiliki momentum yang cukup besar sehingga mampu melanjutkan daerah sebaran di sekitar semprotan. Sehingga dapat diamati pada perbandingan tersebut semakin besar penambahan komposisi batubara, penetrasi yang terbentuk oleh semprotan lebih

panjang. Hal ini dikarenakan pada penambahan komposisi batubara dengan energy kinetik yang sama akan lebih memiliki momentum yang besar akibat massa dari partikel itu sendiri. Selain itu juga dapat diamati dengan tekanan yang sama, semprotan yang dihasilkan pada penambahan komposisi memiliki ujung semprotan yang cenderung meruncing sehingga dareah penyebaran semprotan lebih kasar bila dibandingkan dengan pada komposisi batubara rendah. Dimana pada komposisi batubara rendah ujung semprotan yang dihasilkan lebih uniform, dikarenakan pada daerah tersebut momentum yang dimiliki oleh partikel mulai berkurang hingga hanya dipengaruhi oleh gravitasi saja.

Gambar 3. Pola Penyebaran Semprotan a). CWM 40% dan b). CWM 60% 4.2. Ukuran Droplet rata-rata

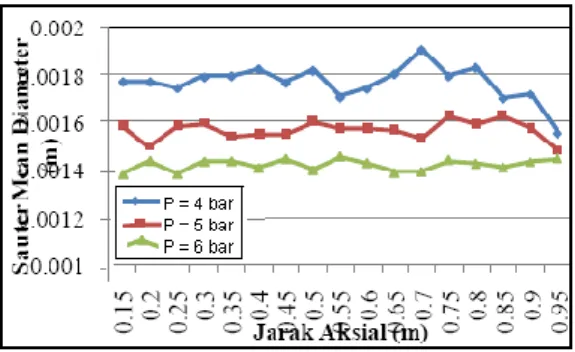

Sauter Mean Diameter (SMD) merupakan

metode yang dipakai untuk menghitung diameter rata-rata droplet. Distribusi SMD hasil simulasi numerik selanjutnya ditabelkan dan grafikkan sebagaimana ditunjukkan oleh Gambar 5. Sesaat setelah keluar nozzle (t=0)

jet liquid mempunyai diameter awal yang

diasumsikan sama dengan diameter nozzle (dj = 1,5 mm). Jet mengalami ketidakstabilan karena adanya gangguan. Jet kemudian berdeformasi menjadi sheet dan dilanjutkan dengan deformasi sheet menjadi ligamen. Pada akhirnya, ligamen akan mengalami breakup menjadi droplet yang berukuran lebih kecil. Disamping mengalami

tumbukan (collision) antar droplet yang dapat menyebabkan pemecahan atau penggabungan

droplet. Pemecahan droplet menghasilkan droplet baru berukuran lebih kecil sedangkan

penggabungan droplet menghasilkan droplet baru berukuran lebih besar. Secara umum terjadi peristiwa breakup dan tumbukan droplet secara random sehingga dihasilkan SMD yang berfluktuasi. Hal ini dikarenakan partikel solid yang terselubung liquid tidak banyak memiliki kesempatan untuk bergabung maupun terpecah saat perjalanannya sehingga menghasilkan break-up dan tumbukan droplet secara random. Gambar 5. menunjukkan peristiwa breakup dan tumbukan droplet secara random sudah terjadi mulai awal sehingga dihasilkan SMD yang fluktuatif. Hal ini dikarenakan partikel solid tidak memiliki banyak waktu untuk melakukan penggabungan maupun pemecahan ligamen menjadi lebih kecil sehingga kemungkinan partikel yang telah tergabung kemudian mengalami pemecahan kembali secara random. Adanya penambahan tekanan pada pengoperasiannya akan memperbaiki SMD yang dihasilkan yaitu memperkecil ukuran droplet sehingga memperbaiki pembakaran yang terjadi dan mudahnya dalam penyalaan karena lebih mendekati kharakteristik bahan bakar minyak. Untuk CWM dengan komposisi yang lebih besar memiliki kecenderungan SMD yang serupa dengan CWM komposisi 40%. Peristiwa break up dan tumbukan droplet secara acak sudah terjadi sejak awal sehingga kemungkinan partikel yang telah tergabung kemudian mengalami pemecahan kembali secara random. Adanya penambahan tekanan pada pengoperasiaanya akan memperbaiki SMD yang dihasilkan yaitu memperkecil ukuran droplet sehingga memperbaiki pembakaran yang terjadi dan mudahnya dalam penyalaan karena lebih mendekati kharakteristik bahan bakar minyak.

Gambar 5. SMD droplet CWM 40% sepanjang lintasan aksial chamber

4.3 Sudut Semprotan

Komparasi sudut semprotan bahan bakar ditunjukkan pada Tabel 2. Sudut semprotan CWM dengan operasi tekan sebesar 5 bar lebih besar daripada kondisi operasi pada tekanan injeksi 4 bar dan 6 bar. Kenaikan tekanan injeksi meningkatkan kecepatan relatif cairan jet dengan udara sekitar. Kecepatan induced gas

entrainment juga meningkat sehingga cairan jet

yang terdispersi ke sekeliling semakin banyak. Tabel 2 Sudut semprotan CWM

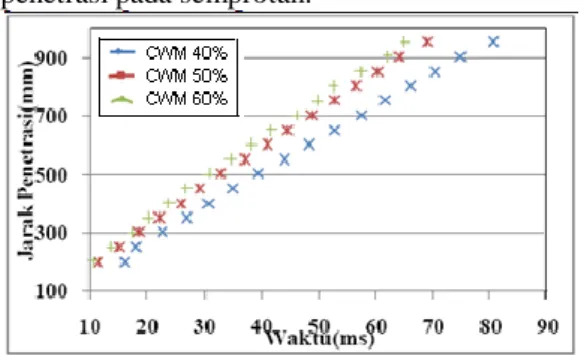

4.4 Penetrasi Semprotan

Pelaksanaan pemodelan numerik didapati adanya peningkatan panjang penetrasi semprotan pada CWM 40% pada pengoperasian dengan tekanan injeksi 6 bar lebih panjang dibanding dengan tekanan injeksi 4 bar. Kenaikan tekanan injeksi menyebabkan kenaikan kecepatan cairan jet sehingga kecepatan relatif antara lapisan terluar semprotan dengan udara meningkat sehingga

droplet lebih cepat mengalami dispersi. Pengaruh gaya gesekan udara menyebabkan ketidakteraturan pada permukaan cairan yang pada awalnya masih teratur sehingga menghasilkan ligamen yang tidak stabil. Seiring dengan kenaikan kecepatan jet, ukuran ligamen yang terbentuk menjadi lebih kecil dan lebih cepat memisah (collapse) menjadi droplet. Selain kenaikan tekanan, ternyata komposisi batubara dalam bahan bakar juga mempengaruhi panjangnya penetrasi semprotan. Hal ini ditunjukkan pada cwm 50% memiliki step waktu yang lebih panjang dibandingkan cwm 40% pada step waktu dan tekanan operasi yang sama. Begitu pula dengan cwm 60% memiliki penetrasi yang paling tinggi dibandingkan yang lainnya pada step waktu dan tekanan operasi yang sama. Hal ini dikarenakan pada komposisi batubara yang lebih tinggi maka kecepatan droplet lebih didominasi oleh partikel solid daripada liquid yang menyelubunginya. Yule dan Filipovic.[10], menyatakan variasi pada laju penetrasi semprotan disebabkan oleh proses atomisasi yang random dan ketidakteraturan ujung semprotan karena turbulensi sehingga diperlukan pengukuran rata-rata panjang penetrasi. Pengukuran rata-rata-rata-rata

penetrasi CWM diukur dari sepuluh penetrasi semprotan. Besarnya penetrasi semprotan untuk berbagai komposisi CWM pada tekanan injeksi 4 bar ditunjukkan pada Gambar 6,. Kecenderungan penetrasi semprotan bahan bakar meningkat seiring dengan peningkatan laju alir massa bahan bakar, dimana laju alir massa bahan bakar ini berkorelasi dengan waktu semprotan bahan bakar. Laju alir massa bahan bakar mulai semprotan awal hingga semprotan akhir menunjukkan peningkatan sehingga menghasilkan penetrasi semprotan yang cenderung lebih panjang. Selain itu, komposisi batubara mempengaruhi panjangnya penetrasi yang terjadi pada semprotan. Semakin tinggi komposisi batubara maka step waktu yang dibutuhkan lebih banyak dibandingkan dengan komposisi batubara yang lebih rendah. Dikarenakan pada komposisi batubara yang lebih tinggi dipengaruhi oleh berat jenis droplet itu sendiri sehingga terdapat kendala saat pengangkutan yang berakibat pada lamanya penetrasi pada semprotan.

Gambar 6 Penetrasi semprotan pada P= 4 Bar

Untuk tekanan injeksi yang lebih besar yaitu 5 dan 6 bar memiliki kecenderungan yang serupa. Variasi komposisi CWM menunjukkan kecenderungan bahwa semakin tinggi komposisi maka semakin besar penetrasi semprotan yang dihasilkan. Hal ini dapat dijelaskan bahwa semakin tinggi komposisi CWM maka densitasnya semakin tinggi sehingga pada saat disemprotkan memberikan momentum aliran yang lebih kuat.

5. KESIMPULAN

Simulasi numerik dilakukan untuk menginvestigasi karakteristik atomisasi semprotan CWM dengan menggunakan injektor type air assisted spray nozzle. Hasil simulasi numeric menunjukkan bahwa validasi pemilihan model ditunjukkan bahwa wave break-up dipilih sesuai dengan semprotan dengan kecepatan tinggi yaitu We >100,

sedangkan RNG k- turbulent model bekerja lebih baik ketika terjadi kenaikan tekanan yang tinggi dalam aliran. Secara kualitatif dinyatakan bahwa kenaikan tekanan injeksi dapat memperbaiki kestabilan semprotan sampai batas tertentu. Kenaikan tekanan injeksi yang tinggi dapat menimbulkan separasi pada coal water mixture, yaitu berupa pemisahan antara batubara dan air sehingga akan menimbulkan clogging pada tips nozzle. Secara kuantitatif hasil semprotan yang terbaik terjadi pada komposisi coal water mixture 50% dengan tekanan injeksi 5 bar, yaitu yang ditandai dengan semprotan yang stabil dengan diameter butiran semprotan yang kecil.

DAFTAR PUSTAKA

1.

Shankapal, S. R., “ Preliminary Investigation of Combustion Pulverized coconut shell-Based Fuel slurries in an Oil-fired Foundry Furnace”, Int. Journal of Energy Research, vol. 19, 1995.2.

Komarudin, A. dan Umar, F.D., “ Pengkajian Pembuatan Coal Water Fuel (CMF) dari batu bara Bukit Asam”, Jornal Konservasi Energi, 1994.3.

Pribadi, A., “Studi Eksperimental Atomisasi Campuran Batu Bara Serbuk – Air pada Pressurized Swirl Nozzle “, Tugas Akhir Sarjana, Jurusan Teknik Mesin FTI - ITS, 2001.4.

Adnan., “Studi Eksperimental Atomisasi Campuran Batu Bara Serbuk – Air pada system air assisted nozzle “, Tugas Akhir Sarjana, Jurusan Teknik Mesin FTI - ITS, 2001.5.

Sudarmanta, B., “Studi Umur Droplet pada Pembakaran Campuran Batubara Air dengan Sistem Air Assisted Spray Nozzle dan Lintasan Udara Aksial-Tangensial”, Thesis Program Pasca Sarjana Jurusan Teknik Mesin ITS, Surabaya, 2003.6.

Widodo, B.U.K, Yuwono, T., dan Sudarmanta, B., “Studi Evolusi Droplet pada Pembakaran Campuran Batu Bara-Air dengan Sistem Bara-Air Assisted Spray Nozzle dan Lintasan Udara Aksial-Tangensial”, Proseding Seminar Nasional Pasca Sarjana III ITS, Surabaya, 2003.7.

Suroto dan Sudarmanta, B., “KajianNumerik Atomisasi dan Pembakaran pada Coal Water Mixture Menggunakan

Injektor Type Air Assisted Spray Injector dan Swirler Udara”, Prosiding Seminar Nasional XIV - FTI-ITS, Surabaya, 2009.