TUGAS AKHIR

PERANCANGAN MESIN PENGADUK

TINTA KARTON BERBAHAN POKOK AIR

DENGAN KECEPATAN RENDAH

Diajukan Sebagai Salah Satu Syarat Dalam Meraih Gelar Sarjana Strata Satu (S-1) Pada Jurusan Teknik Mesin Fakultas Teknologi Industri

Universitas Mercu Buana

DISUSUN OLEH :

NAMA

: HENDY APRIYANTO I.

NIM

: 41306110023

JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

2008

Tugas Akhir

LEMBAR PERNYATAAN

PERNYATAAN

Saya yang bertanda tangan dibawah ini :

NAMA : HENDY APRIYANTO IRAWAN

NIM : 41306110023

JURUSAN : TEKNIK MESIN

FAKULTAS : TEKNOLOGI INDUSTRI

Dengan ini menyatakan dengan sesungguhnya bahwa Tugas Akhir ini adalah hasil karya saya sendiri dan bukan salinan atau duplikat dari orang lain, kecuali pada bagian yang telah disebutkan sumbernya dalam daftar referensi.

Jakarta, Juni 2008

Tugas Akhir

LEMBAR PENGESAHAN

PERANCANGAN MESIN PENGADUK

TINTA KARTON BERBAHAN POKOK AIR

DENGAN KECEPATAN RENDAH

Telah Diteliti & Di setujui Oleh :

Dosen Pembimbing

Tugas Akhir

LEMBAR PENGESAHAN

PERANCANGAN MESIN PENGADUK

TINTA KARTON BERBAHAN POKOK AIR

DENGAN KECEPATAN RENDAH

Telah Diteliti & Di setujui Oleh : Mengetahui,

Koordinator Tugas Akhir

Tugas Akhir

ABSTRAK

Proses pembuatan tinta ini, yang dilakukan adalah memasukan bahan baku dasar tinta, lalu dicampur dengan pigmen pewarna tinta. Dari proses ini lalu dilakukan proses pengadukan tinta dengan menggunakan mesin pengaduk kecepatan tinggi, agar masing-masing bahan baku saling bercampur atau merata dengan bahan baku lainnya.

Dalam pembuatan mesin ini, penulis menciptakan sebuah alat untuk menggantikan tenaga manusia dengan mesin pengaduk tinta, yang tadinya masih menggunakan cara manual. Maka dari itu penulis menciptakan sebuah alat yang sederhana bentuknya dan indah untuk dilihat. Dalam Proses perancangan mesin pengaduk tinta ini metode yang digunakan oleh penulis adalah metode VDI 2221. Agar perbandingan setiap variasi konsep dapat dengan jelas, maka dipilih suatu parameter atau besaran yang diapakai oleh setiap varian. Sebaiknya harga yang dimasukan adalah harga yang nominal. Apabila hal ini tidak memungkinkan, maka harga dapat dimasukan dalam bentuk kualitatif. Untuk Tabel Varian Nilainya beragam dari Range : 0.1 s/d 10 , Nilai 0.05 : Semakin tidak efektif Nilai 0.15 : Semakin efektif. Berdasarkan dari beberapa varian yang dijabarkan dalam varian konsep dan dapat memenuhi kriteria yang ditentukan, maka varian yang dipilih dalam perancangan ini adalah varian ke-4.

Kata Kunci : Mesin Pengaduk Tinta, Metode VDI 2221, Varian Konsep, Varian ke-4.

Tugas Akhir

KATA PENGANTAR

Puji dan syukur Penulis panjatkan kehadirat Tuhan Yang Maha Esa. Atas berkah, rahmat, dan hidayah-Nya sehingga penulis pada akhirnya dapat menyelesaikan Tugas Akhir ini dengan sebaik-baiknya.

Tugas Akhir ini disusun untuk dapat memenuhi salah satu persyaratan kurikulum sarjana strata satu ( S 1 ) di Fakultas Teknologi Industri Jurusan Teknik Mesin Universitas Mercu Buana.

Tugas Akhir ini tidak akan dapat terwujud tanpa adanya petunjuk, pengarahan serta bimbingan dari berbagai pihak yang secara langsung maupun tidak langsung telah ikut membantu dalam penyusunan Tugas Akhir ini. Pada kesempatan ini penulis mengucapkan banyak terima kasih yang sebesar-besarnya kepada semua pihak yang telah membantu baik itu secara moril maupun secara materil. Ucapan terima kasih ini penulis tujukan kepada :

1. Kedua Orang Tua penulis yang telah banyak memberikan dukungannya baik secara moril maupun materil dan semangat serta do anya kepada penulis selama pembuatan Tugas Akhir ini sehingga penulis dapat menyelesaikannya.

2. Bapak Ir. Rully Nutranta M.Eng selaku pembimbing Tugas Akhir yang selalu meluangkan waktu dan pikiran untuk membimbing serta mengarahkan penulis selama penyusunan Tugas Akhir ini.

Tugas Akhir

4. Seluruh Staf dan Dosen Jurusan Teknik Mesin Universitas Mercu Buana yang telah memberikan bekal Ilmu Pengetahuan dan Pengajaran selama masa perkuliahan berlangsung.

5. Teman-temanku Jurusan Teknik Mesin, karena telah banyak memberikan bantuannya kepada penulis.

6. Dan kepada semua pihak lain yang turut serta membantu yang tidak dapat penulis sebutkan satu persatu.

Di dalam penyusunan Tugas Akhir ini penulis menyadari masih banyak terdapat kekurangan yang mungkin terjadi baik dari segi materi maupun penyajiannya. Oleh karena itu, diharapkan kepada rekan-rekan dari berbagai pihak agar dapat memberikan kritik serta saran yang bersifat membangun.

Penulis pun berharap semoga setidak-tidaknya Tugas Akhir ini dapat membantu dan berguna bagi kita semua pada umumnya.

Akhir kata dari penulis Wassalamu alaikum Wr. Wb.

Jakarta, Juni 2008

Tugas Akhir

DAFTAR ISI

LEMBAR PERNYATAAN ... i LEMBAR PENGESAHAN ... ii ABSTRAK ... iv KATA PENGANTAR ... vDAFTAR ISI ...vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... x

DAFTAR SIMBOL DAN SATUAN ... xii

BAB I PENDAHULUAN I.1. Latar Belakang Masalah ... 1

I.2. Permasalahan ... 3

I.3. Tujuan Pembahasan ... 3

I.4. Pembatasan Masalah ... 4

I.5. Metode Penulisan ... 4

I.6. Sistematika Penulisan ... 5

BAB II LANDASAN TEORI II.1. Tahapan Perencanaan ... 9

II.2. Klasifikasi Tugas ...12

II.3. Gambaran Perancangan ...12

II.4. Pembuatan Struktur Fungsi ...13

Tugas Akhir

II.6. Perancangan Detail ...19

BAB III TEORI PERANCANGAN III.1. Daftar Kehendak ...20

III.2. Daftar Kehendak Mesin Mixer Tinta ...23

III.3. Abstraksi Mesin Mixer Tinta ...25

III.4. Strtuktur Fungsi ...28

III.5. Menentukan Varian Konsep ...42

BAB IV PERHITUNGAN KOMPONEN RANCANGAN IV.1. Perencanaan Daya Motor Listrik ...50

IV.2. Perhitungan Shaft Mixer ...53

IV.3. Perhitungan Puli ...55

IV.4. Perhitungan Sabuk V ...59

IV.5. Perhitungan Bantalan ...67

IV.6. Perhitungan Tabung Mixer ...73

BAB V KESIMPULAN DAN SARAN V.1. Kesimpulan ...79

V.2. Saran ...80

DAFTAR PUSTAKA ...81 LAMPIRAN

Tugas Akhir

DAFTAR GAMBAR

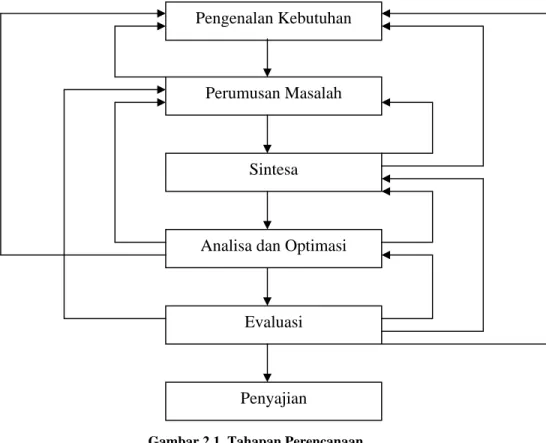

Gambar 2.1. Tahapan Perencanaan ... 8

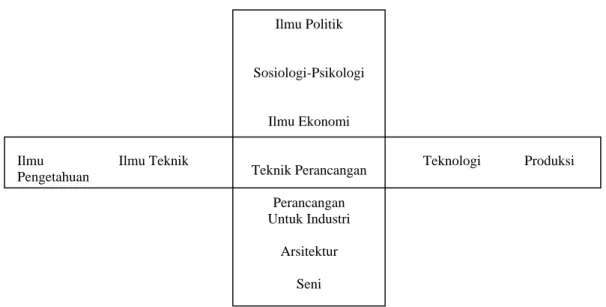

Gambar 2.2. Metode Perancangan ... 10

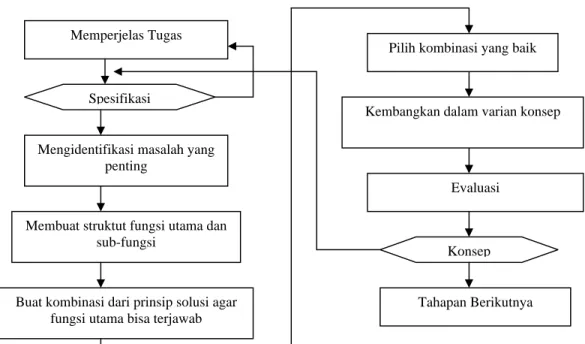

Gambar 2.3. Proses Perancangan Metode VDI 2221 ... 11

Gambar 2.4. Konsep Dasar Perancangan Produk ... 13

Gambar 3.1. Struktur Fungsi ... 30

Gambar 3.2. Varian 1 ... 33

Gambar 3.3. Varian 2 ... 35

Gambar 3.4. Varian 3 ... 37

Gambar 3.5. Varian 4 ... 39

Gambar 4.1. Tabung Mixer ... 73

Gambar 4.2. Dimensi Tabung Mixer ... 74

Gambar 4.3. Tekanan Dalam Tabung Silinder ... 76

Tugas Akhir

DAFTAR TABEL

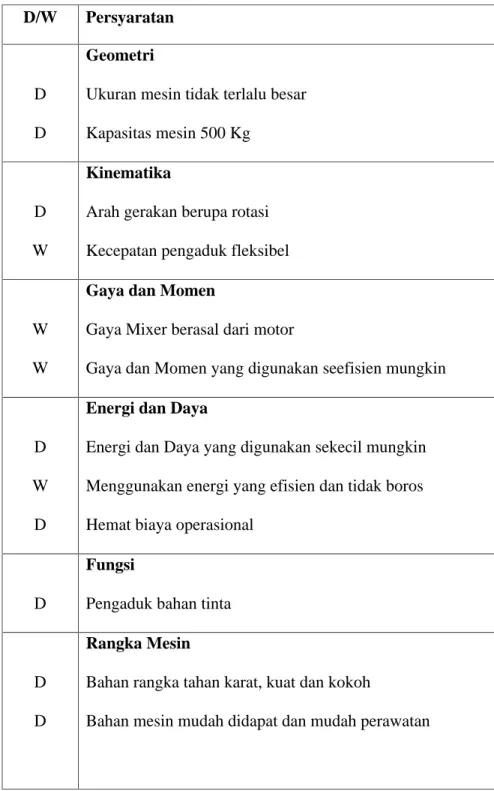

Tabel 3.1. Daftar Kehendak Mesin Mixer Tinta ...23

Tabel 3.2. Daftar Abstraksi 1 dan 2 ...26

Tabel 3.3. Daftar Kehendak ...31

Tabel 3.4. Diagram Garis Varian 1 ...32

Tabel 3.5. Diagram Garis Varian 2 ...34

Tabel 3.6. Diagram Garis Varian 3 ...36

Tabel 3.7. Diagram Garis Varian 4 ...38

Tabel 3.8. Tabel Pemilihan Variasi Struktur Fungsi Mesin Mixer Tinta ...40

Tabel 3.9. Tabel Nilai Evaluasi ...43

Tabel 3.10. Tabel Nilai Varian I Mesin Pengaduk Tinta ...45

Tabel 3.11. Tabel Nilai Varian II Mesin Pengaduk Tinta ...46

Tabel 3.12. Tabel Nilai Varian III Mesin Pengaduk Tinta ...47

Tabel 3.13. Tabel Nilai Varian IV Mesin Pengaduk Tinta ...48

Tabel 4.1. Tabel Berat Jenis Bahan ...57

Tabel 4.2. Faktor Koreksi ...60

Tabel 4.3. Batang Baja Karbon Di Filis Dingin ...61

Tabel 4.4. Diameter Minimum Puli Yang Diijinkan ...62

Tugas Akhir

Tabel 4.6. Faktor Koreksi ...64 Tabel 4.7. Faktor Koreksi Yang Akan Di Transmisikan ...68 Tabel 4.8. Sifat-Sifat Bahan Bantalan Luncur ...68

Tugas Akhir

DAFTAR SIMBOL DAN SATUAN

Simbol Besaran Satuan

A Luas mm2

C Jarak Sumbu Poros mm

Ft Gaya Tangensial N

Fc Konsumsi Bahan Bakar kg/jam

I Arus Listrik Ampere

L Panjang Keliling Sabuk mm

m Massa kg

N Kecepatan Putaran Per Menit rpm

th Efisiensi Thermal %

P Daya Watt

Po Kapasitas Daya Transmisi Watt

T Torsi Nm

Tegangan Geser N/mm2 V Volume mm3 v Kecepatan Keliling m/s W Beban N

Tugas Akhir

Simbol Besaran Satuan

b Kekuatan tarik N/mm2 a Tegangan lentur N/mm C Tegangan kontak N/mm2

Sudut poros ( 0 ) Ft Gaya tekan N Fs Gaya geser N Fgs Gaya gesek N I Momen inersia mm M Momen putar N.mm

Mp Momen puntir motor N.mm

P Daya motor W

Pe Daya efisiensi W

n1 Putaran puli 1 rpm

Perancangan Mesin Pengaduk Tinta

BAB I

PENDAHULUAN

I.1. Latar Belakang Masalah

Dalam proses pembuatan tinta flexo ini, yang dilakukan adalah memasukan bahan baku dasar tinta, lalu dicampur dengan pigmen pewarna tinta. Dari proses ini lalu dilakukan proses pengadukan tinta dengan menggunakan mesin pengaduk tinta bekecepatan tinggi, agar masing-masing bahan baku saling bercampur atau merata dengan bahan baku lainnya. Dari proses pengadukan tinta ini, kadang-kadang masih ada pigmen yang mengendap dalam tangki tinta. Sebelum ada alat mesin pengaduk tinta bekecepatan rendah ini, masih menggunakan sistem manual dalam melakukan proses pengadukan ulang terhadap pigmen yang mengendap di tangki tinta tersebut. Dari proses tersebut, lalu

Perancangan Mesin Pengaduk Tinta

diproses lagi didalam Mesin Dynamill agar tinta Flexo ini menjadi lebih halus dan tidak kasar.

Dalam pembuatan mesin ini, penulis menciptakan sebuah alat atau mesin untuk menggantikan tenaga manusia dengan mesin pengaduk tinta ini, yang tadinya masih menggunakan sistem manual. Maka dari itu penulis menciptakan sebuah alat atau mesin yang sederhana bentuknya dan indah untuk dilihat.

Nama mesin ini adalah mesin pengaduk tinta dengan menggunakan Sistem Kecepatan Rendah. Kenapa menggunakan Sistem Kecepatan Rendah ? Karena Mesin Pengaduk Tinta ini hanya ditugaskan untuk mengaduk atau menghaluskan tinta yang masih mengendap didalam tangki tinta, untuk menggantikan tenaga manusia dengan mesin, dan untuk membantu penghalusan pigmen juga pada Mesin Dynamill ( Semi Automatic ) agar pada saat melakukan Out Let atau keluarnya tinta akan menjadi halus dan tidak kasar.

Dengan berpedoman kepada TRI DHARMA PERGURUAN TINGGI yaitu pendidikan, penelitian, dan pengabdian, mahasiswa Universitas Mercu Buana dengan Jurusan Teknik Mesin diharapkan untuk dapat terjun langsung ambil bagian dalam riset dan observasi pada suatu proyek diindustri, dalam melakukan riset dan observasi atau pembuatan suatu model atau mesin, untuk menyelesaikan tugas akhir sebagai syarat untuk mendapatkan tingkat ke Sarjanaan Strata-1.

Tugas akhir ( Skripsi Strata-1 ) bagi penulis merupakan suatu penerapan terhadap ilmu pengetahuan yang telah diperoleh penulis selama dibangku kuliah dalam suatu bentuk tugas yang memiliki nilai tambah bagi penulis secara pribadi, lingkungan, dan orang lain.

Perancangan Mesin Pengaduk Tinta

Maka dengan harapan tersebut penulis bermaksud untuk menjabarkan Tugas Akhir ini dengan menuangkan ide, keinginan, dan kesungguhan untuk memilih konsentrasi pada bidang design atau konstruksi sebuah mesin dengan objek utama MESIN PENGADUK TINTA DENGAN SISTEM KECEPATAN RENDAH.

I.2. Permasalahan

Pada proses perancangan Mesin Pengaduk tinta ini, yang menjadi pokok permasalahan adalah bagaimana kita bisa mengatur sedemikian rupa agar mesin pengaduk tinta tersebut dapat digunakan sesuai dengan apa yang kita inginkan. Kita juga harus bisa menyesuaikan agar pada mesin tersebut tidak timbul slip pada saat proses pengadukan tinta didalam tangki tinta, membantu proses penghalusan pigmen yang masih mengendap didalam tangki tinta dan membantu proses penghalusan pigmen kedalam mesin penghalus tinta ( Mesin Dynamill ).

I.3. Tujuan Pembahasan

Tujuan utama penulis membuat Mesin Pengaduk Tinta ini adalah untuk mengantikan tenaga manusia dengan mesin karena dari proses pembuatan tinta itu sendiri jika ingin dimasukan kedalam Mesin Dynamill selalu menggunakan sistem manual yaitu dalam sistem pengadukan selalu menggunakan alat sederhana semacam dayung besi. Karena dari proses awal jika sudah diproses di Mixxer, pigmen itu selalu mengendap didalam tangki tinta. Maka dari itu penulis membuat sebuah rancangan mesin yang bisa menggantikan tenaga manusia dengan mesin.

Perancangan Mesin Pengaduk Tinta

I.4. Pembatasan Masalah

Dalam penyusunan tugas akhir ini, batasan masalah hanya dikhususkan pada perhitungan dan komponen-komponen yang penting saja, agar pembuatan tugas akhir ini tetap terarah dan jelas.

Adapun batasan-batasan yang penulis berikan dalam Tugas Akhir ini, diantaranya adalah :

A. Perencanaan perhitungan komponen-komponen, meliputi : - Elektrik Motor (Daya) - Shaft Mixer

- Puli - V-Belt

- Bantalan

- Tangki Pengaduk

B. Dalam tugas akhir ini penulis menggunakan metode VDI 2221 untuk perancangan mesin pengaduk tinta ini.

C. Desain modifikasi hanya sebatas pada mesin yang sebelumnya masih berkecepatan tinggi diubah menjadi kecepatan rendah dalam hal mengolah bahan campuran tinta agar mendapatkan hasil yang bagus.

D. Untuk perhitungan, hanya metitikberatkan pada saat kecepatan rendah dan tidak membahas untuk yang kecepatan tinggi, seperti yang penulis jabarkan pada judul tugas akhir ini.

I.5. Metode Penulisan

Metode yang digunakan oleh penulis dalam menyusun tugas akhir ini dilakukan melalui tiga metode, yaitu:

Perancangan Mesin Pengaduk Tinta

1. Penelitian Kepustakaan ( Data Sekunder )

Metode ini digunakan penulis untuk mendapatkan data-data yang diperlukan penulis dengan cara membaca buku-buku yang intinya mempunyai hubungan dengan tugas akhir penulis.

2. Penelitian Lapangan ( Data Primer )

Metode ini digunakan penulis untuk mendapatkan data-data primer dengan cara mengadakan pengamatan langsung ketempat industri tinta yang menggunakan mesin pengaduk tinta dalam proses kegiatan produksinya.

3. Diskusi

Metode ini dipakai penulis untuk mengumpulkan data-data primer dan data-data sekunder dengan mengadakan diskusi dengan teman-teman dan orang-orang yang memiliki wawasan tentang pembuatan mesin tersebut.

I.6. Sistematika Penulisan

Adapun sistematika pembahasannya dapat dijelaskan sebagai berikut: BAB I : PENDAHULUAN

Berisi Latar Belakang Perancangan, Permasalahan, Tujuan Pembahasan, Pembatasan Masalah, Metode Penulisan, dan Sistematika Penulisan.

BAB II : LANDASAN TEORI

Berisi tentang teori-teori yang digunakan dalam perancangan mesin pengaduk tinta.

Perancangan Mesin Pengaduk Tinta

BAB III : TEORI PERANCANGAN

Berisi tentang teori rancangan yang digunakan pada mesin pengaduk tinta tersebut.

BAB IV : PERHITUNGAN KOMPONEN RANCANGAN

Berisi tentang perhitungan komponen-komponen rancangan yang digunakan pada mesin pengaduk tinta tersebut.

BAB V : KESIMPULAN DAN SARAN

Berisikan Kesimpulan dan Saran tentang perancangan mesin pengaduk tinta ini, berdasarkan atas apa yang diperoleh dari data-data yang didapat dilapangan.

DAFTAR PUSTAKA LAMPIRAN

Perancangan Mesin Pengaduk Tinta

BAB II

LANDASAN TEORI

Perancangan Teknik (Engineering Design) merupakan usaha untuk memenuhi persyaratan tertentu dari suatu alat dengan cara terbaik, yang mungkin ada. Keinginan untuk membuat alat tersebut dimulai dari latar belakang sosiologis maupun perkembangan ilmu. Dengan demikian perancangan teknik merupakan intraksi dua arus teknologi dan budaya.

Perencanaan mesin adalah perencanaan dari Sistem dan segala yang berkaitan dengan sifat mesin, antara lain mesin- mesin, produk, struktur, alat-alat, dan instrument. Pada umumnya, perencanaan mesin mempergunakan matematika, ilmu bahan, dan ilmu mekanika teknik serta memanfaatkan dasar-dasar teknik,

Perancangan Mesin Pengaduk Tinta

sepeti mekanika, kinematika, dinamika, thermodinamika, elektronika dan lain-lain yang memerlukan juga pengetahuan praktis, pengalaman dan wawasan ekonomi.

Perencanaan teknik mesin mencakup semua perancangan mesin, tetapi dalam pelajaran yang lebih luas, karena termasuk didalamnya seluruh disiplin teknik mesin, seperti ilmu fluida panas dan pelajaran-pelajaran dasar dalam perencanaan teknik mesin.

Gambar 2.1. Tahapan Perencanaan Pengenalan Kebutuhan

Perumusan Masalah

Sintesa

Analisa dan Optimasi

Evaluasi

Perancangan Mesin Pengaduk Tinta

II.1. Tahapan Perencanaan Tahapan Perencanaan Meliputi :

1. Pengenalan Kebutuhan

Pengenalan itu sering tercetus secara tiba-tiba yang disebabkan oleh lingkungan atau sekumpulan lingkungan yang mempunyai kebutuhan untuk bebrbuat sesuatu media tertentu.

2. Perumusan Masalah

Perincian seluruh spesifikasi tentang sesuatu yang akan direncanakan, perincian tersebut mencakup sejumlah masukan dan keluaran dan batasan-batasan atas besaran yang berkaitan dengan hal tersebut.

3. Sintesa

Perkiraan awal dalam sebuah perencanaan teknik mesin yang akan dikembangnkan menjadi sebuah hipotesa.

4. Analisa dan Optimasi

Sistem yang direncanakan untuk mengetahui kinerja yang diperoleh berdaya guna sesuai dengan spesifikasi yang ada.

5. Evaluasi

Adalah suatu pemeriksaan akhir dari suatu proses perencanaan yang biasanya melibatkan pengujian dan analisis.

6. Penyajian

Adalah suatu persentasi dari langkah terakhir dari suatu proses perencanaan.

Perancangan Mesin Pengaduk Tinta

Ilmu Ilmu Teknik Teknologi Produksi

Pengetahuan

Gambar 2.2. Metode Perancangan

Metode perancangan merupakan metode pemecahan suatu masalah teknik yang menggunakan suatu sistem yang kompleks menjadi elemen-elemen dan mempelajari karakteristik masing-masing elemen beserta korelasinya. Sedangkan sintesis merupakan penggabungan elemen-elemen yang telah diketahui karakteristiknya untuk menciptakan suatu sIstem baru.

Pada metode perancangan, suatu tahap proses merupakan kelanjutan dari tahap sebelumnya, dan merupakan acuan untuk proses berikutnya. Dengan kata lain bahwa hasil suatu langkah selalu kongkrit dari hasil langkah sebelumnya tapi kenyataannya kondisi ini tidak selalu tercapai, sehingga sering kali dibutuhkan suatu iterasi.

Dalam proses perancangan mesin dengan menggunakan metode VDI 2221 yang disusun oleh G. Pahl dan W. Beitz dalam buku Engineering Design. Langkah umum yang digunakan dalam metode VDI 2221 dapat dilihat pada gambar 2.3. Ilmu Politik Sosiologi-Psikologi Ilmu Ekonomi Teknik Perancangan Perancangan Untuk Industri Arsitektur Seni

Perancangan Mesin Pengaduk Tinta Langkah Kerja

Hasil Kerja

Fase

Gambar 2.3. Proses Perancangan Metode VDI 2221 Proses perancangan ini dibagi dalam beberapa tahap yaitu :

- Klasifikasi Tugas (Clasification of the task) - Perancangan Konsep (Conseptual Design) - Perancangan Wujud (Embodiment design) - Perancangan Detail (Detail design)

Tugas

1. Penjelasan & Pertepatan Tugas

2. Menentukan Fungsi & Strukturnya.

3. Mencari Prinsip Solusi

4. Menguraikan menjadi modul yang dapat direalisasi

5. Memberi Bentuk Pada Modul

6. Memberi Bentuk Pada Seluruh Produk

7. Merinci Pembuatan dan Cara Pembuatan Daftar Kehendak Susunan Awal Fase 1 Struktur Fungsi Prinsip Solusi Struktur Modul Dokumentasi Produk Susunan Keseluruhan Fase 3 Fase 2 Fase 4 Realisasi Selanjutnya

Perancangan Mesin Pengaduk Tinta

II.2. Klasifikasi Tugas (Clasification Of The Task)

Klasifikasi tugas meliputi pengumpulan informasi tenang permasalahan serta mengidentifikasi kendala-kendala yang dihadapi untuk mencapai solusi akhir. Informasi ini merupakan acuan penyusunan spesifikasi.

Spesifikasi adalah daftar yang berisi persyaratan yang diharapkan dipenuhi oleh konsep yang sedang dibuat. Hal yang perlu diperhatikan adalah membedakan sebuah persyaratan sebagai suatu tuntutan (demand) atau keinginan (wishes).

Demand adalah persyaratan yang harus dipenuhi pada setiap kondisi. Dengan kata lain, apabila syarat ini tidak dipenuhi maka perancangan tidak dianggap benar. Wishes adalah persyaratan yang diinginkan apabila dimungkinkan.

Untuk memudahkan penyuunan spesifikasi, dapat dilakukan dengan meninjau aspek-aspek tertentu seperti aspek geometri, kinematika, dinamika, gaya, energi, dan lain sebagainya. Selanjutnya dari aspek-aspek tersebut dapat diuraikan syarat-syarat yang bersangkutan dan kemudian dapat dibuat daftar spesifikasinya. Daftar spesifikasi dan daftar aspek akan diuraikan lebih lanjut pada BAB III.

II.3. Perancangan Konsep (Conseptual Design)

Adapun yang dibahas dalam perancangan konsep ini meliputi gambaran perancangan, pembuatan struktur fungsi, pencarian dan kombinasi prinsip solusi, pemilihan kombinasi yang sesuai, pembuatan varian konsep, serta evaluasi. Perancangan konsep meliputi tahap-tahap seperti yang ditunjukan pada flowchart dibawah ini :

Perancangan Mesin Pengaduk Tinta

Gambar 2.4. Konsep Dasar Perancangan Produk

II.4. Gambaran Perancangan

Tujuan gambaran perancangan adalah mengetahui masalah utama yang dihadapi dalam perancangan. Prinsipnya adalah mengabaikan hal-hal yang bersifat khusus dan memberikan penekanan pada hal-hal yang bersifat umum dan esensial. Dengan demikian daftar spesifikasi yang sudah dibuat kemudian dianalisa dan dihubungkan dengan fungsi yang diinginkan serta kendala yang ada. Abstraksi dapat dilakukan dengan langkah-langkah :

- Menghilangkan pilihan diri sendiri (personal preference)

- Mengesampingkan syarat-syarat yang tidak mempunyai pengaruh besar terhadap produk

- Mengubah data kuantitatif dan kualitatif - Generalisasi langkah sebelumnya - Merumuskan masalah utama

Memperjelas Tugas

Mengidentifikasi masalah yang penting

Membuat struktut fungsi utama dan sub-fungsi

Buat kombinasi dari prinsip solusi agar fungsi utama bisa terjawab

Pilih kombinasi yang baik

Kembangkan dalam varian konsep

Evaluasi

Tahapan Berikutnya Konsep Spesifikasi

Perancangan Mesin Pengaduk Tinta

II.4.1. Pembuatan Struktur Fungsi

II.4.1.1. Struktur Fungsi Keseluruhan (Overalle Function)

Setelah masalah utama diketahui, kemudian dibuat struktur fungsi secara keseluruhan. Struktur fungsi ini digambarkan dengan diagram balik yang menunjukan hubungan antara input dan output. Input dan output berupa aliran energi, material dam sinyal.

II.4.1.2. Sub Fungsi

Bila fungsi keseluruhan cukup rumit, maka cara untuk mengantisipasinya adalah membagi menjadi beberapa sub fungsi. Pembagian ini akan memberi beberapa keuntungan yaitu :

- Memberikan kemudahan untuk melakukan pencarian solusi yang lebih baik.

- Memberikan beberapa kemungkinan solusi.

Pada saat pembuatan struktur fungsi, harus dibedakan antara perancangan murni (orisinal design) dengan perancangan ulang (adaptive design). Pada perancangan murni, yang menjadi dasar struktur fungsi adalah spesifikasi dan masalah utama. Pekerjaan dimulai dari struktur fungsi dan kemudian dianalisa. Analisa ini akan memberikan kemungkinan pengembangan variasi solusi sehingga didapat sebuah solusi yang baru.

II.4.2. Pencarian dan Kombinasi Prinsip Solusi

Dasar-dasar pemecahan masalah diperoleh dengan mencari prinsip-prinsip solusi dari setiap sub fungsi. Dalam tahap ini dicari sebanyak mungkin variasi solusi. Metode pencarian prinsip pemecahan masalah menurut pahl-beitz dibagi dalam tiga kategori, yaitu :

Perancangan Mesin Pengaduk Tinta

a. Metode Konventional

Pencarian dalam literature, text book, jurnal teknik, dan brosur yang dikeluarkan oleh suatu perusahaan. Menganalisa gejala alam atau tingkah laku makhluk hidup dengan membuat analogi atau membuat suatu model yang didapat mewakili karakteristik dari produk.

b. Metode Intuitif

Solusi dengan intuitif ini datang setelah periode pencarian dan pemikiran panjang, solusi ini kemudia dikembangkan dan diperbaiki. Ada beberapa cara yang digunakan untuk mengembangkan kemampuan intuisi ini antara lain dengan banyak melakukan diskusi dengan orang lain.

c. Metode Kombinasi

Metode ini mengkombinasikan kemungkinan solusi yang ada. Metode yang dapat digunakan adalah metode bentuk matriks, dimana sub fungsi dan prinsip solusi dimasukan kedalam kolom dan baris.

Secara sistematis sesuai dengan struktur fungsi, jika ada sejumlah m1

prinsip solusi untuk fungsi f1,m2 prinsip solusi untuk sub fungsi f2, dan seterusnya

mn prinsip solusi untuk Fn, maka setelah dilakukan untuk memenuhi fungsi

keseluruhan (Overall Function), prinsip-prinsip solusi harus dikombinasikan secara teoritis akan dapat diperoleh sejumlah n varian konsep solusi, dimana: N = m1 x m2 x x mn2

II.4.3. Pemilihan Kombinasi yang Sesuai

Apabla kombinasi yang ada terlalu banyak maka untuk memilih kombinasi yang terbaik menjadi lama. Agar tidak terjadi hal tersebut, maka apabila memungkinkan jumlah kombinasi harus dikurangi. Prosedur yang dilakukan

Perancangan Mesin Pengaduk Tinta

adalah dengan mengeliminasi dan memilih yang terbaik. Dibawah ini adalah beberapa kriteria yang perlu diperhatikan diantaranya :

- Kesesuaian dengan fungsi keseluruhan

- Terpenuhinya demand yang tercantum dalam daftar spesifikasi - Dapat dibuat atau diwujudkan

- Pengetahuan atau informasi tentang konsep yang bersangkutan memadai - Kebaikan dalam kinerja dan kemudahan dalam produksi

- Faktor biaya

Bila kombinasi yang ada masih cukup banyak, maka usaha selanjutnya adalah pemilihan kombinasi terbaik dengan memperhatikan dari segi keamanan serta kenyamananya serta kemungkinan pengembangan lebih jauh.

II.4.4. Pembuatan Varian Konsep

Sebuah konsep haruslah memenuhi persyaratan seperti: keamanan dan kenyamanan serta kemudahan dalam produksi, perakitan, pemakaian dan perawatan. Informasi ini dapat diperoleh dari :

- Gambar atau sketsa untuk melihat kemungkinan keserasian - Perhitungan dasar yang berdasarkan asumsi yang dipakai

- Pengujian awal berupa pengujian model untuk menentukan sifat umum - Konstruksi model untuk visualisasi dan analisis

- Analogi model dan simulasi yang dilakukan dengan bantuan komputer. - Penelitian lebih lanjut dari literature.

Perancangan Mesin Pengaduk Tinta

II.4.5. Evaluasi

Evaluasi berarti menentukan nilai kegunaan atau kekuatan yang kemudian dibandingkan dengan sesuatu yang dianggap ideal dalam metode perancangan dengan menggunakan metode VDI 2221. Secara garis besar langkah yang ditempuh adalah sebagai berikut :

1. Menentukan kriteria evaluasi ( identification of evaluation criteria )

Dalam bidang teknik, kriteria evaluasi didasarakan pada daftar spesifikasi yang telah dibuat.

2. Pemberian bobot kriteria evaluasi ( weighing of evaluation criteria )

Kriteria evaluasi yang dipilih mempunyai tingkat pengaruh yang berbeda terhadap varian konsep, sebaiknya evaluasi dititik beratkan pada sifat utama yang diinginkan pada solusi terakhir.

3. menentukan parameter kriteria evaluasi ( compiling parameter )

Agar perbandingan setiap variasi konsep dapat dengan jelas, maka dipilih suatu parameter atau besaran yang diapakai oleh setiap varian. 4. Memasukan nilai penaksiran ( assessing value )

Sebaiknya harga yang dimasukan adalah harga yang nominal. Apabila hal ini tidak memungkinkan, maka harga dapat dimasukan dalam bentuk kualitatif.

5. Menentukan nilai keseluruhan varian konsep (determining overall weighted value / OWV)

6. Membandingkan untuk setiap variasi konsep (comparing consept variant). Untuk menentukan variasi konsep terbaik, maka harus dihitung perbandingan antar nilai keseluruhan dengan nilai maksimum.

Perancangan Mesin Pengaduk Tinta

7. Memperkirakan ketidakpastian evaluasi bisa disebabkan oleh beberapa hal diantaranya :

- Kesalahan subyektif, seperti kurangnya informasi - Kesalahan perhitungan parameter.

Apabila terdapat nilai OWV yang berdekatan dari dua varian konsep, maka akan dilakukan evaluasi titik lemah (weak spot).

Dengan menggunakan metode evaluasi diatas, maka diharapkan akan diperoleh solusi yang cukup memuaskan.

II.5. Perancangan Wujud ( Embdodement Design )

Tahap perancangan ini meliputi beberapa langkah yaitu penguraian menjadi modul-modul, pembentukan lay-out awal dan pembuatan lay-out.

Perancangan wujud dari konsep produk teknik, kemudian dengan menggunakan kriteria teknik dan ekonomi, perancangan dikembangkan dengan menguraikan struktur fungsi kedalam struktur modul untuk memperoleh elemen-elemen pembangun struktur fungsi. Hasilnya berupa lay-out, yaitu gambaran jelas tentang rangkaian dan elemen dari suatu produk.

Hasil ini kemudian dianalisa untuk menciptakan informasi lebih lanjut tentang kekuatan, kinematika, dinamika, pemilihan material dan proses produksi yang memungkinkan perlunya dibuat model atau prototipe dari hasil peranca ngan.

Perancangan Mesin Pengaduk Tinta

II.6. Perancangan Detail ( Detai Design )

Tahap ini merupakan tahap akhir perancanagn, perancangan detail ini merupakan presentasi dari hasil perancangan dalam bentuk gambar lengkap daftar komponen, spesifikasi bahan, toleransi, perlakuan panas, dan perlakuan permukaan pada bahan ( heat and surface treatment ) yang secara keseluruhan merupakan suatu kesatuan dalam pembuatan sistem atau mesin.

Pada akhir tahap ini dilakukan evaluasi kembali untuk melihat apakah produk tersebut benar-benar sudah memenuhi spesifikasi yang diberikan.

Perancangan Mesin Pengaduk Tinta

BAB III

TEORI PERANCANGAN

III.1. Daftar Kehendak

Tahap pertama dikumpulkan ide-ide yang dikehendaki, yang keadaannya masih belum teratur, ide ide tersebut sebagai berikut :

a. Geometri

- Ukuran mesin tidak teralu besar - Kapasitas mesin 500 Kg b. Kinematika

- Arah gerakan berupa rotasi

Perancangan Mesin Pengaduk Tinta

c. Gaya dan Momen

- Gaya pengaduk berasal dari putaran poros motor - Gaya dan Momen yang digunakan seefisien mungkin d. Energi dan Daya

- Energi dan daya yang digunakan sekecil mungkin - Menggunakan energi yang efisien dan tidak boros - Hemat biaya operasional

e. Fungsi

- Pengaduk bahan tinta f. Rangka Mesin

- Rangka tahan karat, kuat dan kokoh - Bahan rangka mudah di dapat - Perawatan mudah

g. Sinyal

- Tanda-tanda pengoperasian mudah dimengerti - Sinyal yang diberikan berupa energi

- Pengendalian dengan menggunakan tombol atau tuas h. Keamanan

- Bagian-bagian berbahaya harus terlindung - Aman bagi operator

- Aman bagi konstruksi secara keseluruhan i. Produksi

- Dapat dibuat secara massal

Perancangan Mesin Pengaduk Tinta

j. Perakitan

- Mesin mudah dirakit - Suku cadang mudah didapat k. Kontrol kualitas

- Menggunakan komponen yang standar l. Biaya

- Biaya Investasi tidak terlalu mahal

- Biaya perawatan dan operasional mesin murah m. Transportasi

- Mesin mudah dirakit

- Mudah diangkut dengan kendaraan niaga n. Perawatan

- Perawatan mudah

- Perawatan cukup 1 minggu sekali o. Lingkungan

- Bebas polusi

- Bebas dari pencemaran udara dan air

Seluruh data yang berkaitan dengan tugas, yaitu tujuan pengadukan (mixer), sifat yang harus dimiliki. Didefinisikan secara lengkap dan jelas menjadi daftar kehendak seperti pada tabel 3.1 berikut ini :

Perancangan Mesin Pengaduk Tinta

III.2. Daftar Kehendak Mesin Mixer Tinta

Tabel 3.1 Daftar Kehendak Mesin Mixer Tinta D/W Persyaratan

D D

Geometri

Ukuran mesin tidak terlalu besar Kapasitas mesin 500 Kg

D W

Kinematika

Arah gerakan berupa rotasi Kecepatan pengaduk fleksibel

W W

Gaya dan Momen

Gaya Mixer berasal dari motor

Gaya dan Momen yang digunakan seefisien mungkin

D W D

Energi dan Daya

Energi dan Daya yang digunakan sekecil mungkin Menggunakan energi yang efisien dan tidak boros Hemat biaya operasional

D

Fungsi

Pengaduk bahan tinta

D D

Rangka Mesin

Bahan rangka tahan karat, kuat dan kokoh

Perancangan Mesin Pengaduk Tinta

D W W

Sinyal

Tanda-tanda pengoperasian mudah dimengerti Sinyal yang diberikan berupa energi

Pengendalian dengan menggunakan tombol atau tuas

D D D

Keamanan

Bagian-bagian berbahaya harus terlindungi Aman bagi operator

Aman bagi konstruksi secara keseluruhan

D W

Produksi

Dapat dibuat secara massal

Tidak menuntut proses produksi yang rumit

D D

Perakitan

Mesin mudah dirakit Suku cadang mudah didapat

W

Kontrol Kualitas

Menggunakan komponen yang standar

W D

Biaya

Biaya investasi tidak terlalu mahal Biaya perawatan dan operasional murah

W W

Transportasi Mesin mudah dirakit

Perancangan Mesin Pengaduk Tinta

D W

Perawatan Perawatan mudah

Perawatan cukup 1 minggu sekali

D D

Lingkungan Bebas polusi

Bebas dari pencemaran udara dan air

Keterangan :

D = Permintaan yang merupakan kehendak yang harus dipenuhi . W = Harapan yang merupakan kehendak yang akan diambil bilamana memungkinkan.

III.3. Abstraksi Mesin Mixer Tinta

Setelah daftar kehendak selesai dibuat, maka dilakukan abstraksi I dan II serta langkah demi langkah untuk mendefinisikan kemasan pokoknya hasil dari abstraksi daftar kehendak yang dapat dilihat pada sub bab berikut ini :

III.3.1. Abstraksi I dan II Mesin Pengaduk

Pada abstrak I seluruh keinginan pada daftar kehendak dihilangkan untuk sementara waktu.

Pada abstrak II keharusan yang tidak memiliki hubungan langsung pada fungsi dan kendala pokok dapat diabaikan.

Perancangan Mesin Pengaduk Tinta

Hasil dari abstraksi I dan II dapat dilihat pada tabel 3.2 . Tabel 3.2 Daftar Abstraksi 1 dan 2

D/W Persyaratan

D D

Geometri

Ukuran mesin tidak terlalu besar Kapasitas mesin 500 Kg

D

Kinematika

Arah gerakan berupa rotasi

D D D

Energi dan Daya

Energi dan Daya yang digunakan sekecil mungkin Daya motor < 3 HP

Menggunakan motor listrik sebagai penggerak

D

Fungsi

Pengaduk bahan tinta

D

Sinyal

Tanda-tanda pengoperasian mudah dimengerti

D

Produksi

Dapat dibuat secara massal

D D

Keamanan

Bagaian-bagain berbahaya harus terlindung Aman bagi operator

D

Lingkungan Bebas polusi

Perancangan Mesin Pengaduk Tinta

D Bebas dari pencemaran udara dan air

D

Biaya

Biaya tidak terlalu mahal

D D

Bahan Mesin

Bahan rangka tahan karat, kuat dan kokoh Bahan mesin mudah didapat

D D

Perakitan

Mesin mudah dirakit Suku cadang mudah didapat

III.3.2. Abstraksi III Mesin Mixer Tinta

Abstraksi 3 memformulasikan hasil abstraksi 1 dan 2 menjadi bentuk umum, yaitu dengan lebih menyederhanakan lagi hasil abstraksi 1 dan 2 pada tabel 3.2 sehingga menjadi lebih umum.

Dari pengabstraksian yang ke-3 ini, maka dapat di simpulkan bahwa mesin yang diinginkan, misalnya seperti :

a. Bahan yang diperlukan untuk pembuatan tidak terlalu mahal. b. Cukup satu operator untuk mengoperasikan mesin ini. c. Bebas polusi dan tidak terlalu bising.

Perancangan Mesin Pengaduk Tinta

III.3.3. Abstraksi IV Mesin Mixer Tinta

Pada abstraksi 4 masalah dirumuskan untuk pemilihan perencanaan yang baik. Hasil abstraksi 4 adalah mesin dapat bekerja dengan baik.

III.4. Struktur Fungsi III.4.1. Fungsi Keseluruhan

Fungsi ini digambarkan dengan diagram blok yang menunjukkan hubungan antara masukan dan keluaran dimana masukan dan keluaran tersebut berupa aliran energi, material dan sinyal.

a. Energi b. Tenaga c. Mixer Menghasilkan Tenaga Energi Mi Si

Mengubah Energi Input Menjadi Energi Output

Mo So Dapat Meneruskan Daya Putar Ei Tenaga Si Eo

Penenrus dan Pereduksi Daya

So Dapat Mengaduk Bahan Campuran Ei Mixer Si Eo

Pengaduk Campuran Tinta

Perancangan Mesin Pengaduk Tinta

d. Wadah Mixer

e. Switch On/Off

III.4.2. Struktur Fungsi

Tujuan struktur fungsi adalah untuk mendapatkan definisi yang jelas dari subsitem yang telah ada atau terhadap subsistem yang baru dikembangkan sehingga keduanya dapat diuraikan secara terpisah.

Struktur fungsi disini adalah menguraikan fungsi keseluruhan menjadi subfungsi-subfungsi. Pembuatan subfungsi dimaksudkan untuk membagi pelaksanaan kerja sistem kedalam bentuk yang lebih kecil agar komponen sistem dapat terlihat dalam bentuk satuan kerja yang lengkap.

Kombinasi dan subfungsi-subfungsi ini akan menghasilkan varian struktur fungsi.

Fungsi keseluruhan, material dicampur mulai dari input berupa material terpisah dengan hasil output berupa hasil dari pengolahan dan pengaduk bahan tinta.

Jika fungsi keseluruhan dianggap sebagai suatu sistem, maka subfungsi dapat dianggap subsistem. Penguraian fungsi keseluruhan diatas menjadi varian struktur

Dapat Menampung Bahan Campuran Ei Wadah Mixer Si Eo Tempat Pengaduk So Untuk Menghidupkan & Mematikan Mesin Ei Mi Switch On/Off Eo Mo Pengontrol Arus

Perancangan Mesin Pengaduk Tinta

fungsi beserta aliran energi, material dan sinyal dapat dilihat pada gambar 3.1 dibawah ini :

S E hilang E

Gambar. 3.1. Struktur Fungsi

Keterangan :

1. Energi listrik yang masuk diubah dalam bentuk gaya dan gerak. 2. Alat pengaduk mengolah bahan bangunan.

3. Output berupa bahan campuran bangunan yang sudah jadi Satu.

III.4.3. Mencari dan Memilih Solusi Untuk Tiap Sub Fungsi

Setiap sub fungsi pada struktur fungsi harus dicari solusi solusinya. Dari solusi-solusi dapat dibuat pada tabel berikut ini :

Kontrol Energi

Ubah Energi

Ubah dalam bentuk gaya dan gerak

Mengaduk

Perancangan Mesin Pengaduk Tinta

Gambar. 3.2. Varian 1 Tampak Depan

Keterangan :

1. Wadah Mixer berbentuk tabung 2. Rangka mesin dari besi kotak 3. Poros Mixer pengaduk 4. Motor Listrik

5. Roda gigi sproket 6. Rantai 7. Panel Kontrol Varian 1 6 4 5 3 1 2 7

Perancangan Mesin Pengaduk Tinta

Gambar. 3.3. Varian 2 Tampak Depan

Keterangan :

1. Wadah Mixer berbentuk elips 2. Rangka mesin dari besi siku 3. Poros batang Mixer pengaduk 4. Motor Listrik 5. Gearbox 6. Panel kontrol 1 2 3 4 5 6

Perancangan Mesin Pengaduk Tinta

Gambar. 3.4. Varian 3 Tampak Depan

Keterangan :

1. Rangka berbentuk kaki dari besi cor 2. Kaki penopang wadang mixer 3. Planetary tabung

4. Poros mixer 5. Puli dan Sabuk

6. Handle manual untuk memutar poros mixer

6 5 4 3 2 1

Perancangan Mesin Pengaduk Tinta Gambar. 3.5. Varian 4 Tampak Depan Keterangan : 1. Rangka Mesin 2. Switch On / Off 3. Poros Mixer pengaduk 4. Motor Listrik

5. Engsel untuk merubah posisi motor listrik 6. Puli kecil 7. Puli Besar 8. Sabuk V 1 2 4 5 6 8 7 3

Perancangan Mesin Pengaduk Tinta

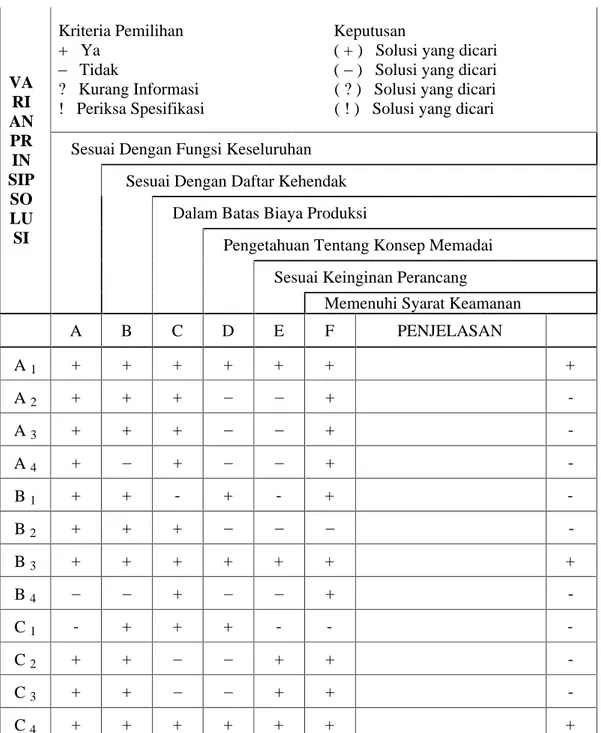

Tabel 3.8. Tabel Pemilihan Variasi Struktur Fungsi Mesin Mixer Tinta

MESIN MIXER TINTA

FTI PKK UMB TEKNIK MESIN

Tabel Pemilihan Variasi Struktur Fungsi

Mesin Mixer Tinta Kriteria Pemilihan + Ya Tidak ? Kurang Informasi ! Periksa Spesifikasi Keputusan

( + ) Solusi yang dicari ( ) Solusi yang dicari ( ? ) Solusi yang dicari ( ! ) Solusi yang dicari Sesuai Dengan Fungsi Keseluruhan

Sesuai Dengan Daftar Kehendak Dalam Batas Biaya Produksi

Pengetahuan Tentang Konsep Memadai Sesuai Keinginan Perancang VA RI AN PR IN SIP SO LU SI

Memenuhi Syarat Keamanan

A B C D E F PENJELASAN A 1 + + + + + + + A 2 + + +

+ - A 3 + + +

+ - A 4 + +

+ - B 1 + + - + - + - B 2 + + +

- B 3 + + + + + + + B 4

+

+ - C 1 - + + + - - - C 2 + +

+ + - C 3 + +

+ + - C 4 + + + + + + +

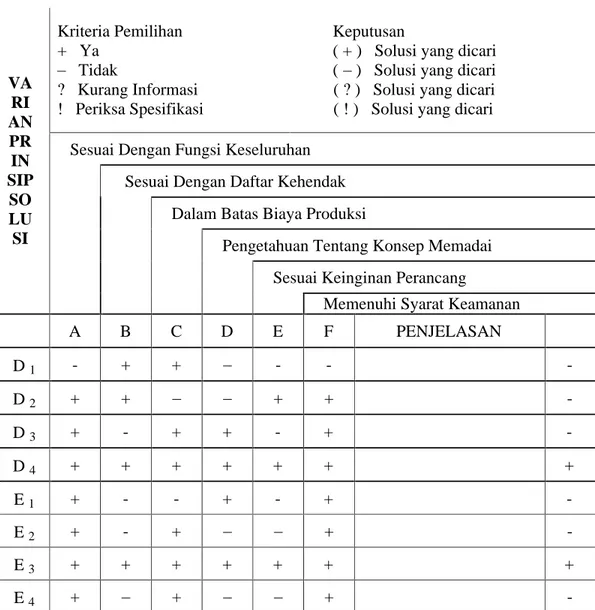

Perancangan Mesin Pengaduk Tinta

MESIN MIXER TINTA

FTI PKK UMB TEKNIK MESIN

Tabel Pemilihan Variasi Struktur Fungsi

Mesin Mixer Tinta

Kriteria Pemilihan + Ya Tidak ? Kurang Informasi ! Periksa Spesifikasi Keputusan

( + ) Solusi yang dicari ( ) Solusi yang dicari ( ? ) Solusi yang dicari ( ! ) Solusi yang dicari Sesuai Dengan Fungsi Keseluruhan

Sesuai Dengan Daftar Kehendak Dalam Batas Biaya Produksi

Pengetahuan Tentang Konsep Memadai Sesuai Keinginan Perancang VA RI AN PR IN SIP SO LU SI

Memenuhi Syarat Keamanan

A B C D E F PENJELASAN D 1 - + + - - - D 2 + +

+ + - D 3 + - + + - + - D 4 + + + + + + + E 1 + - - + - + - E 2 + - +

+ - E 3 + + + + + + + E 4 + +

+ -

Perancangan Mesin Pengaduk Tinta

III.5. Menentukan Varian Konsep

III.5.1. Mengkombinasikan Prinsip Solusi

Prinsip solusi yang diperoleh dikombinasikan kedalam solusi-solusi keseluruhan dengan bantuan skema klasifikasi diatas. Dengan prinsip-prinsip solusi yang ada diperoleh beberapa kombinasi atau variasi :

Varian 1 : A.1 - B.2 - C.2 - D.4 - E.2 Varian 2 : A.1 - B.1 - C.4 - D.2 - E.2 Varian 3 : A.4 - B.3 - C.2 - D.3 Varian 4 : A.1 - B.3 - C.4 - D.4 - E.3

III.5.2. Meneguhkan varian Konsep

Dari lembar seleksi pemilihan varian diatas, dapat dipilih bahwa kriteria-kriteria yang ada sebagian besar dapat memenuhi kriteria-kriteria-kriteria-kriteria yang ada, tetapi pada akhirnya harus dipilih varian yang paling tepat. Pilihan yang paling tepat ini adalah varian ke-4 dengan pertimbangan sebagai berikut :

1.Memenuhi rasa nyaman 2.Memenuhi kriteria keindahan 3.Biaya pembuatan relatif murah

4.Kemudahan dalam merakit dan membongkar.

Dengan demikian varian 4 ini nantinya akan dipilih untuk pengembangan selanjutnya.

Perancangan Mesin Pengaduk Tinta

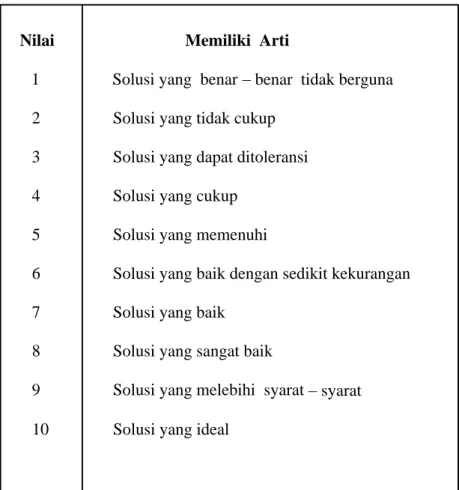

Tabel 3.9. Tabel Nilai Evaluasi

Nilai Memiliki Arti

1 Solusi yang benar benar tidak berguna 2 Solusi yang tidak cukup

3 Solusi yang dapat ditoleransi

4 Solusi yang cukup

5 Solusi yang memenuhi

6 Solusi yang baik dengan sedikit kekurangan

7 Solusi yang baik

8 Solusi yang sangat baik

9 Solusi yang melebihi syarat syarat 10 Solusi yang ideal

Perancangan Mesin Pengaduk Tinta

MESIN PENGADUK TINTA

Tabel 3.10. Nilai Varian 11. VARIAN 1 No Kriteria Wi (Bobot) Parameter Vi (Nilai) Sub Total (Wi x Vi)

1 Pengoperasian mudah 0.1 Cycle Time 7 0.7

2 Indah dilihat 0.08 Penampilan bagus 8 0.56

3 Mudah dirakit dan dibongkar 0.09 Kecepatan dan ketepatan

merakit 8 0.72

4 Jumlah komponen 0.05 Banyak komponen 8 0.4

5 Bentuk komponen sederhana 0.1 Komponen tidak rumit 9 0.9

6 Komponen mudah didapat 0.13 Banyak terdapat dipasaran 8 1.4

7 Murah 0.13 Budget 7 0.91

8 Aman 0.08 Tidak memerlukan safety

khusus 9 0.72

9 Perawatan mudah 0.08 Besar biaya perawatan 8 0.64

10 Toleransi bentuk dan

dimensi 0.08

Ketepatan dalam ukuran

dan bentuk 8 0.64

11 Komponen mudah dibuat 0.08 Mudah dalam pembuatan 9 0.72

Jumlah Total 1 91 8.31

Catatan :

Untuk Wi Range = 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi Range = 0.1 s/d 10

Nilai 0.05 = Semakin tidak efektif Nilai 0.15 = Semakin efektif

Perancangan Mesin Pengaduk Tinta

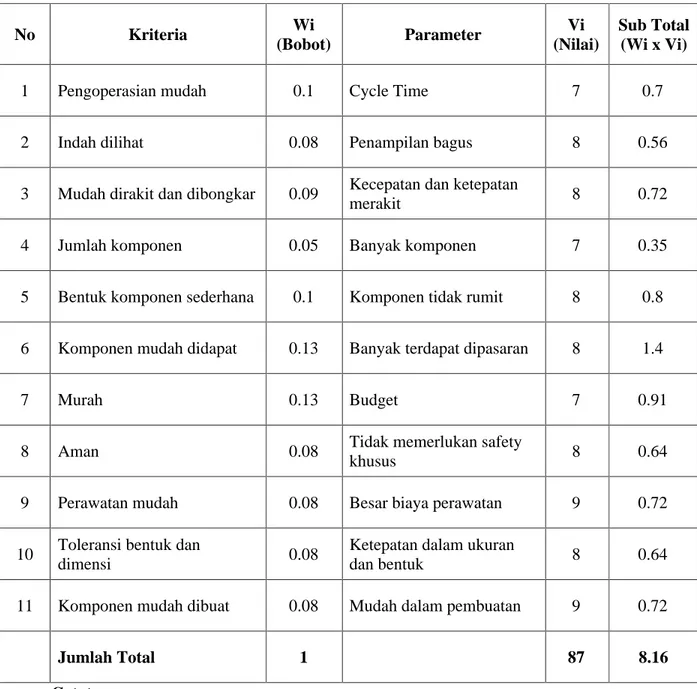

Tabel 3.11. Nilai Varian 2 2. VARIAN 2 No Kriteria Wi (Bobot) Parameter Vi (Nilai) Sub Total (Wi x Vi)

1 Pengoperasian mudah 0.1 Cycle Time 7 0.7

2 Indah dilihat 0.08 Penampilan bagus 8 0.56

3 Mudah dirakit dan dibongkar 0.09 Kecepatan dan ketepatan

merakit 8 0.72

4 Jumlah komponen 0.05 Banyak komponen 7 0.35

5 Bentuk komponen sederhana 0.1 Komponen tidak rumit 8 0.8

6 Komponen mudah didapat 0.13 Banyak terdapat dipasaran 8 1.4

7 Murah 0.13 Budget 7 0.91

8 Aman 0.08 Tidak memerlukan safety

khusus 8 0.64

9 Perawatan mudah 0.08 Besar biaya perawatan 9 0.72

10 Toleransi bentuk dan

dimensi 0.08

Ketepatan dalam ukuran

dan bentuk 8 0.64

11 Komponen mudah dibuat 0.08 Mudah dalam pembuatan 9 0.72

Jumlah Total 1 87 8.16

Catatan :

Untuk Wi Range = 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi Range = 0.1 s/d 10

Nilai 0.05 = Semakin tidak efektif Nilai 0.15 = Semakin efektif

Perancangan Mesin Pengaduk Tinta

Tabel 3.12. Nilai Varian 3 3. VARIAN 3 No Kriteria Wi (Bobot) Parameter Vi (Nilai) Sub Total (Wi x Vi)

1 Pengoperasian mudah 0.1 Cycle Time 7 0.7

2 Indah dilihat 0.08 Penampilan bagus 8 0.56

3 Mudah dirakit dan dibongkar 0.09 Kecepatan dan ketepatan

merakit 7 063

4 Jumlah komponen 0.05 Banyak komponen 7 0.35

5 Bentuk komponen sederhana 0.1 Komponen tidak rumit 8 0.8

6 Komponen mudah didapat 0.13 Banyak terdapat dipasaran 8 1.4

7 Murah 0.13 Budget 7 0.91

8 Aman 0.08 Tidak memerlukan safety

khusus 8 0.64

9 Perawatan mudah 0.08 Besar biaya perawatan 9 0.72

10 Toleransi bentuk dan

dimensi 0.08

Ketepatan dalam ukuran

dan bentuk 8 0.64

11 Komponen mudah dibuat 0.08 Mudah dalam pembuatan 9 0.72

Jumlah Total 1 87 8.07

Catatan :

Untuk Wi Range = 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi Range = 0.1 s/d 10

Nilai 0.05 = Semakin tidak efektif Nilai 0.15 = Semakin efektif

Perancangan Mesin Pengaduk Tinta

Tabel 3.13. Nilai Varian 4 4. VARIAN 4 No Kriteria Wi (Bobot) Parameter Vi (Nilai) Sub Total (Wi x Vi)

1 Pengoperasian mudah 0.1 Cycle Time 7 0.7

2 Indah dilihat 0.08 Penampilan bagus 8 0.56

3 Mudah dirakit dan dibongkar 0.09 Kecepatan dan ketepatan

merakit 8 0.72

4 Jumlah komponen 0.05 Banyak komponen 8 04

5 Bentuk komponen sederhana 0.1 Komponen tidak rumit 9 0.9

6 Komponen mudah didapat 0.13 Banyak terdapat dipasaran 8 1.4

7 Murah 0.13 Budget 7 0.91

8 Aman 0.08 Tidak memerlukan safety

khusus 9 0.72

9 Perawatan mudah 0.08 Besar biaya perawatan 9 0.72

10 Toleransi bentuk dan

dimensi 0.08

Ketepatan dalam ukuran

dan bentuk 9 0.72

11 Komponen mudah dibuat 0.08 Mudah dalam pembuatan 9 0.72

Jumlah Total 1 91 8.47

Catatan :

Untuk Wi Range = 0.05 s/d 0.15

Nilai 0.05 = Semakin kecil bobotnya Nilai 0.15 = Semakin besar bobotnya Untuk Vi Range = 0.1 s/d 10

Nilai 0.05 = Semakin tidak efektif Nilai 0.15 = Semakin efektif

Perancangan Mesin Pengaduk Tinta

BAB IV

PERHITUNGAN KOMPONEN RANCANGAN

Pada rancangan mesin Mixer Tinta ini ada beberapa komponen yang perlu dilakukan perhitungan, yaitu organ penggerak yang digunakan rancangan ini terdiri dari, motor penggerak, puli, sabuk v, kesemuanya akan dihitung secara mendasar saja.

Komponen komponen yang akan dilakukan perhitungan, antara lain : 1. Elektrik Motor (Daya)

2. Shaft Mixer 3. Puli 4. V-Belt 5. Bantalan 6. Tangki Pengaduk

Perancangan Mesin Pengaduk Tinta

IV.1. Perencanaan Daya Motor Listrik IV.1.1. Perencanaan Daya Motor

Sebelum jenis motor yang digunakan dan ditentukan, terlebih dahulu harus diperhitungkan daya / kerugian daya yang terjadi. Dengan diperhitungkannya pendistribusian daya maka pemilihan motor yang digunakan dapat ditentukan dengan tepat, sehingga tidak akan terjadi kesalahan dalam pemilihan motor, atau dengan kata lain daya yang keluar ( output ) dari motor dapat menggerakkan komponen-komponen mesin pengaduk ini.

1. Hambatan yang terjadi pada sistem :

W1 = Berat alat pengaduk + Berat poros pengaduk + bahan yang di

Aduk

W1 = 1 kg + 5 kg + 500 kg = 506 kg

W2 = Berat 2 buah puli + Berat V-Belt + Berat Bantalan

W2 = 4,5 kg + 0,5 kg + 1 kg = 6 kg

W total = W1 + W2

= 506 kg + 6 kg = 512 kg

W total = 512 kg x 9,8 m/s2 = 5017,6 N 2. Kecepatan putaran poros pengaduk, v ( m/s ) :

v = . d . n

d = Dia. Poros pengaduk = 0,0254 m 60 n = putaran poros = 75 rpm

= 3,14 x 0,0254 x 75 60

Perancangan Mesin Pengaduk Tinta

* Tekanan yang terjadi pada waktu mesin bekerja : Ftekan = 15 N (Asumsi)

* Koefisien gesek : = 0,023 (Koefisien Bahan Gesek Tinta) ( Ref. 3 ; 210) Fgesek = Ftekan .

= 15 x 0,023 = 0,345 N

3. Daya yang terjadi pada sistem, PE ( Watt ) :

PE = ( W total + F gesek ) . v

= (5017,6 N + 0,345 N ) . 0,10 m/s = 501,8 N.m/s

= 501,8 Watt 4. PE yang dibutuhkan :

PE = 501,8 x 1,2 fc = Faktor koreksi = 1,2 ( Tabel 4.2 )

= 602,16 Watt

Dengan demikian dapat ditentukan daya motor yang dibutuhkan adalah 750 Watt. Kemudian dilihat dari katalog motor yang terdapat dipasaran yang sesuai dengan yang dibutuhkan adalah 750 Watt.

Maka diambil motor penggerak yang ada dipasaran yaitu motor listrik satu phase 746 watt atau paling besar P = 1 HP.

IV.1.2. Perhitungan Motor Penggerak

Motor penggerak yang digunakan adalah motor arus AC, dengan spesifikasi :

Perancangan Mesin Pengaduk Tinta

Daya motor : P = 750 Watt Putaran poros motor : n = 940 rpm

Tegangan motor : V = 380 V - 3 phase - 6 Pole 1. Daya motor listrik dalam satuan HP, adalah :

1 HP = 750 Watt Watt Watt 750 750 = 1 HP

2. Arus yang terpakai pada motor listrik, I ( Watt ) I = P / V

I = 750 Watt / 220 Volt = 3,4 A 3 A

3. Momen puntir motor

Mp = 60 P . 2 . 3,14 . N = 60 x 750 . 2 . 3,14 . 940 = 7,62 Nm = 7620 Nmm

4. Dengan adanya daya yang masuk dan daya yang keluar maka dapat di tentukan efisiensi kerja mesin ( ) :

= Daya yang keluar x 100 % = Pout x 100 % Daya yang masuk Pin

Dimana : Pout = 501 Watt Pin = 750 Watt

Perancangan Mesin Pengaduk Tinta H = Pout x 100 % Pin = 501 x 100 % 750 = 0,668 x 100 % = 66,8 %

Jadi efisiensi kerja mesin dengn daya motor 1 HP adalah sebesar 66,8 %.

IV.2. Perhitungan Shaft Mixer Diketahui :

d = Diameter poros yang direncanakan = 25,4 mm = Kekuatan bahan poros S45C = 580 N/mm2 M = Momen puntir motor = 7620 Nmm T = Torsi Motor Listrik = 7620 Nmm * Momen puntir motor

Mp = 60 P . 2 . 3,14 . N = 60 x 750 . 2 . 3,14 . 940 = 7,62 Nm = 7620 Nmm * Torsi pada poros

T = 60 P = 60 x 750 2 n 2 x 3,14 x 940

= 7,62 Nm = 7620 Nmm

Perancangan Mesin Pengaduk Tinta

1. Menentukan Tegangan Geser maksimum, maks ( N/mm2 )

maks = 3 2 2 16 T Mp xd

( Ref 4 ; 416 ) maks = 3 76202 76202 ) 4 , 25 ( 14 , 3 16 x = 0,000311 x 10776,31 = 3,35 N/mm2 2. Momen lentur ekivalen, Me

Faktor kejut dan kelelahan untuk lenturan, Km = 2,0 ( Ref . 5 ; 17 ) Faktor kejut dan kelelahan untuk puntiran, Kt = 1,5 ( Ref . 5 ; 8 ) Momen lentur ekivalen, Me

Me = 0,5 [ (Km x Mp) + (KmxMp)2 (KtxT)2 ] ( Ref. 4 ; 438 )

= 0,5 [ (2,0 x 7620) + (2,0x7620)2 (1,5x7620)2 ] = 0,5 [ (2,0 x 7620) + 19050 ]

= 0,5 x 34290 = 17145 Nmm 3. Momen Puntir Ekivalen, Te

Te = (KmxMp)2 (KtxT)2

( Ref 4 ; 438 ) = 2 2 ) 7620 5 , 1 ( ) 7620 0 , 2 ( x x

= 19050 Nmm

4. Diameter Poros Berdasarkan Momen Puntir Ekivalen, d (mm)

d1 = 3

16

x xTe

Perancangan Mesin Pengaduk Tinta = 3 35 , 3 14 , 3 19050 16 x x = 30,71 mm

5. Diameter Poros Berdasarkan Momen Puntir Ekivalen, d (mm)

d2 = 3 32 x xMe ( Ref 4 ; 415 ) = 3 580 14 , 3 17145 32 x x = 6,7 mm

Diameter poros rata-rata berdasarkan hasil perhitungan momen puntir dan momen lentur, adalah :

ds = d1 + d2 .

2 = 30,71 + 6,7 2 = 18,705 mm

Diameter poros yang direncanakan sebesar 25,4 mm memenuhi syarat, karena diameter poros yang dipakai ( 25,4 mm ) < diameter poros pada perhitungan ( 18,705 mm ).

IV.3. Perhitungan Puli

Perhitungan ini dapat dilakukan untuk mendapatkan diameter lingkaran jarak bagi (dp) dan diameter luar (Dk), serta rasio kecepatan puli yang berdasarkan pada type sabuk-v yang digunakannya.

Perancangan Mesin Pengaduk Tinta

1. Menentukan diameter lingkaran jarak bagi untuk puli penggerak (dp1) dan puli

yang digerakkan (dp2) ( mm ).

- Puli 1 ( dp1 ) = ..

- Puli 2 ( dp2 ) = dp1 x i (mm)

Dengan :

i = Perbandingan reduksi untuk kecepatan masing-masing puli ( rpm ).

2. Menentukan diameter luar puli penggerak (dk1) dan puli yang digerakkan

(dk2) (mm).

- Puli 1 (dk1) = dp1 + tebal penampang sabuk yang digunakan.

- Puli 2 (dk2) = dp2 + tebal penampang sabuk yang digunakan.

3. Kecepatan Puli, N ( rpm )

- Kecepatan Puli 1 , n1 = 940 rpm

- Kecepatan Puli 2 , n2 = n1 x dp1 .

dp2

4. Tegangan sentrifugal dan pelek puli 2, ft ( N/mm2 )

ft = x v2 ( N/mm2 )

g

Dengan :

= berat jenis bahan puli 2 (kg/mm3) ( Tabel 4.1 ) g = gaya gravitasi (m/s2)

Perancangan Mesin Pengaduk Tinta

Tabel 4.1. Berat Jenis Bahan ( Ref. 4 ; 10 )

Data-data yang digunakan dalam perhitungan ini adalah sebagai berikut :

Kecepatan puli 1 n1 = 940 rpm

Kecepatan puli 2 n2 = 200 rpm

Diameter puli 1 dp1 = 76 mm ( 3 Inch )

Diameter puli 2 dp2 = 356 mm (14 Inch )

Bahan puli Fe 360 B = 60 N/mm2

Dari data-data diatas, dilakukan perhitungan untuk mencari dimensi ukuran puli. 1. Perbandingan reduksi i = 1 2 n n = 940 200 = 0,21

Direncanakan diameter puli yang digerakkan, dp2 = 356 mm, maka :

dp = dp2 . i = 356 . 0,21 = 74,76 mm 75 mm

Material Density Material Density ( kg / mm3 ) ( kg / mm3 ) Cast Iron 0,0722 Zinc 0,0722 Wrought Iron 0,0778 Lead 0,114

Steel 0,079 Tin 0,0742

Brass 0,0805 Alumunium 0,0027

Perancangan Mesin Pengaduk Tinta

2. Diameter luar puli

dk1 = 75 mm + 5 mm

= 80 mm

dk2 = 356 mm + 5 mm

= 361 mm

3. Tegangan sentrifugal pelek pada puli ft = x v 2 ( N/mm2 ) g Dengan : v = x dp x n2

60 v = x 0,356 x 200

60 = 3,73 m/s Maka : ft = 0,0722 x ( 3,73 )2

9,8 = 0,0274 kg/mm2 = 0,274 N/mm2 4. Perhitungan gaya pada puli

Diameter puli yang digerakkan dp2 = 356 mm

Dimana :

Fp = Mp = T . rp rp

T = Torsi ( Nm) rp = jari jari (m)

Perancangan Mesin Pengaduk Tinta Maka : T = n P 2 60 T = 940 14 , 3 2 750 60 x x x T = 7620 Nm Dan : Rp = 2 Dp = 2 356 = 178 mm = 0,17 m Sehingga : Fp = 7620 = 44823,5 N 0,17

IV.4. Perhitungan Sabuk-v

Dalam langkah kerjanya mesin terjadi dua kali proses reduksi, maka perhitungan di lakukan untuk menentukan type serta panjang sabuk v yang di gunakan pada masing masing proses reduksinya.

1. Daya yang ditransmisikan, Pr (W).

Pr = fc x P ( Ref. 5 ; 7 ) Dengan :

P = Daya ( Watt ) Catatan :

Perancangan Mesin Pengaduk Tinta

Tabel 4.2 Faktor Koreksi ( fc ) ( Ref. 5 ; 165 )

Mesin yang digerakkan Penggerak

Momen Puntir puncak 200% Momen Puntir puncak >200% Motor arus bolak balik (momen

normal, sangkar bajing, sinkron), motor arus searah (lilitan shunt)

Motor arus bolak balik (momen tinggi, fasa tunggal, lilitan seri) motor arus searah (lilitan kompon, lilitan seri), mesin torak, kopling tak tetap.

Jumlah jam kerja tiap hari Jumlah jam kerja tiap hari 3-5 jam 8-10 jam 16-24 jam 3-5 jam 8-10 jam 16-24 jam V ar ia si b e b an sa n g a t k ec

il Pengaduk zat cair, kipas angina, blower (sampai 7,5 kW) pompa sentrifugal, konveyor tugas ringan

1,0 1,1 1,2 1,3 1,4 1,5 V ar ia si b eb a n k ec il

Konveyor sabuk (Pasir, batu bara), pengaduk, kipas angina (lebih dari 7,5kW), mesin torak, peluncur, mesin perkakas, mesin percetakan

1,2 1,3 1,4 1,4 1,5 1,6 V a ri a si b e b an se d an

g Konveyor (ember, sekrup), pompa torak, kompresor, gilingan palu, pengocok, roots-blower, mesin tekstil, mesin kayu 1,3 1,4 1,5 1,6 1,7 1,8 V ar ia si b eb an b e sa

r Penghancur, gilingan bola atau batang, pengangkat, mesin pabrik karet (rol, kalender)

1,5 1,6 1,7 1,8 1,9 2,0

2. Perbandingan reduksi antar puli, i ( rpm )

i = n2 ( rpm ) ( Ref. 5 ; 166 )

n1

3. Momen puntir rencana , T ( N.m )

Pr = 2 x x n1 x T

( Ref. 5 ; 7 ) 60 T1 = 60 x Pr ( N.m ) 2 x x n1 T2 = 60 x Pr ( N.m ) 2 x x n2

Perancangan Mesin Pengaduk Tinta

4. Bahan Poros

Sesuai dengan standar ASME, batas kelelahan puntir adalah 18 % dari kekuatan tarik. Faktor keamanan diambil 5,6 untuk bahan SF dan 6,0 untuk bahan SC dengan pengaruh massa dan baja paduan.

Faktor ini dinyatakan Sf 1, untuk memasukkan pengaruh kekerasan

permukaan, faktor kemanan dinyatakan dengan Sf 2 dengan harga sebesar 1,3

sampai 3,0. ( Ref . 5 ; 8 )

5. Tegangan geser yang di ijinkan, a ( N/mm2 )

a = b ( N/mm2 )

Sf 1 x Sf2 ( Ref . 5 ; 8 )

Dengan b = Kekuatan tarik bahan poros S45C

= 580 N/mm2 ( Ref . 5 ; 3 ) Tabel 4.3 Batang baja karbon di filis dingin ( Ref. 5 ; 3 )

6. Diameter poros puli yang digerakkan ( ds2 ) (mm)

ds2 = 3 / 1 2 1 , 5 xT xC xkt b a

(mm) ( Ref. 5 ; 8 )

Standar dan macam Lambang Perlakuan Kekuatan tarik panas ( N/mm2 )

S30C Penormalan 480 Baja karbon S35C Penormalan 520 Konstruksi mesin S40C Penormalan 550 ( JIS G 4501 ) S45C Penormalan 580 S50C Penormalan 620 S55C Penormalan 660 Batang baja yang S35C-D Penormalan 530 di filis dingin S45C-D Penormalan 600 S55C-D Penormalan 720

Perancangan Mesin Pengaduk Tinta

Besar nilai faktor koreksi, kt 1,5 3, untuk beban kejut atau tumbukan besar dan untuk nilai beban lentur bahan poros, Cb 1,2 2,3 dengan pemakaian

dikenakan beban lentur. ( Ref. 5 ; 8 )

7. Pemilihan penampang sabuk v

Hubungan dengan besar diameter lingkaran jarak bagi pada puli penggerak (dp1), sebagai acuan untuk memilih penampang sabuk yang akan digunakan.

8. Kecepatan linear sabuk v (m/s)

v = dp x n1 (m/s) ( Ref. 5 ; 166 )

60 x 1000

v = x C / 2 x n1 (m/s) ( Ref. 5 ; 178 )

60 x 1000

Dengan :

C = Jarak sumbu poros = 60 cm = 600 mm

Tabel 4.4 Diameter Minimum Puli Yang Di Ijinkan (mm) (Ref. 5 ; 169 )

Penampang A B C D E

Dia. min yang di izinkan 65 115 175 300 450 Dia. min yang di anjurkan 95 145 225 350 550

Tipe sabuk sempit 3V 5V 8V

Dia. min 67 180 315

Dia. min yang 100 224 360 di anjurkan