BAB IV

ANALISA MASALAH

Analisa masalah digunakan sebagai sarana untuk melakukan modifikasi atau pembuatan system control baru menggantikan system control lama agar mendapatkan tujuan akhir yaitu peningkatan unjuk kerja dan performen mesin insert label dengan menggunakan motor ac servo Mitsubishi. Modifikasi yang dilakukan yaitu penggantian program pada PLC FX2N-64MT, penambahan modul control posisi FX2N-10GM, penggantian dari motor stepper menjadi motor ac servo, dan menghubungkan system dengan sebuah HMI Easyview sebagai sarana penghubung bahasa mesin dengan bahasa manusia dan hasil pengujiannya adalah mesin bekerja sesuai dengan flow chart kerja mesin dan adanya peningkatan performace atau kecepatan mesin. Harapannya adalah dapat menganalisa kemungkinan masalah yang timbul serta hasil unjuk kerja setelah dilakukan modifikasi pada control mesin insert label.

4.1

PEMBUATAN DAN MODIFIKASI PROGRAMUntuk memudahkan dalam pembuatan dan memodifikasi program maka program dapat dibuat berdasarkan pembagian per-hardware kemudian dilanjutkan ke integrasi semua system. Pengujian per-hardware bertujuan untuk menganalisa kegagalan/ kesalahan system baik dari segi pemrograman, setting parameter, maupun kesalahan penyambungan kabel sehingga mempermudah penelusuran. Pengujian ini juga dapat menghasilkan acuan karakteristik dari tiap

system sebelum dilakukan integrasi yang lebih komplek sehingga hasil yang akan didapat adalah nilai yang optimal, disamping factor luar yang masih harus diperhitungkan. Pembuatan dan pengujian program dapat dibagi sebagai berikut: 1. Pembuatan dan Pengujian Program PLC

Program PLC dibuat berdasarkan proses kerja mesin dengan melihat status masukan kemudian diolah diCPU untuk memberikan respon keluaran pada PLC. Setelah program dibuat dengan menggunakan MELSOFT Series GX Developper Version 7, kemudian dilakukan pengujian program dengan bantuan GX Simulator Version 6 yang sudah terlebih dahulu terinstal pada GX Developper Version 7. Software ini digunakan untuk simulasi program langsung pada computer tanpa dihubungkan dengan PLC. Penggunaan program ini yaitu dengan forcing program baik pada bit memory maupun word memory. Status pada ladder program akan terlihat seperti monitor langsung ke PLC. Dari pengujian ini kita sudah dapat mengetahui kebenaran maupun kesalahan dari program yang kita buat untuk dikoreksi berdasarkan flow chart kerja mesin. Jika hasil pembuatan program sudah sesuai maka program dapat didownload ke PLC

2. Setting Parameter dan Pengujian pada AC Servo Mitsubishi

Pengujian pertama yang dilakukan adalah menjalankan motor AC servo yang terhubung dengan amplifier servo MR-J2S secara jog forward, reverse, atau mengganti kecepatan servo dikontrol langsung melalui koneksi CN3 di MR-J2S dengan personal computer menggunakan software MRZJW3-SETUP 121E. Tujuan pengujian ini untuk memastikan pengkabelan baik untuk power supply dan encoder

sudah benar dan untuk mendapatkan performance parameter terbaik pada amplifier servo dengan auto tunning/ manual tunning.

Pengujian yang kedua yaitu menjalankan motor AC servo Mitsubishi yang telah terhubung dengan amplifier servo dengan menambahkan control posisi FX2N-10GM. Pengujian ini bertujuan untuk mengecheck kebenaran program control posisi FX2N-10GM yang telah dibuat berdasarkan loop proses kerja mesin. Dengan software FX-PCS-VPS WIN-E kita dapat menjalankan motor AC servo dengan parameter yang ada di FX2N-10GM. Dengan pengujian bertahap ini kita berharap kesalahan program dapat diminimalisir sekecil mungkin.

3. Pembuatan dan Pengujian Program HMI Easyview.

Pengujian HMI Easyview juga sama tujuannya yaitu meminimalkan kesalahankan pemrograman. Kita dapat menjalankan program HMI langsung tanpa menghubungkan ke PLC secara serial dengan simulation offline. Dengan cara ini kita dapat masuk kesetiap menu diHMI yang mendekati tampilan yang sebenarnya. 4. Pengujian dengan Mengintegrasi PLC, Servo dan HMI.

Pengujian ini bertujuan untuk memastikan program yang dibuat, koneksi antar hardware, dan data PLC dapat tampil di HMI. Setelah pengujian selesai, maka dapat dilakukan instalasi di mesin.

4.2

PERBANDINGAN HASIL MODIFIKASI

Berdasarkan test dan hasil modifikasi di mesin maka dapat kami tampilkan hasil performance dan kecepatan menggunakan AC servo untuk mesin insert label baik sebelum modifikasi yaitu menggunakan Stepper motor maupun sesudah modifikasi yaitu dengan menggunakan motor Servo Mitsubishi. Pengujian

pemberian label botol dengan menggunakan mesin insert label dibatasi sebanyak 10 botol pada tiap kecepatan. Hal ini dapat dilakukan dengan menggunakan program PLC yaitu menghitung waktu jeda tiap pergerakan botol oleh sebuah sensor sebagai nilai pembagi waktu per menit sehingga didapatkan satuan kecepatan Botol Per

Menit (BPM). Dengan metode ini pergerakkan 2 buah botol yang melewati sensor

akan langsung menunjukkan kecepatan proses inserting label oleh mesin dalam waktu 1 menit.

Sebelum pengujian dilakukan maka ada beberapa hal yang perlu disepakati sebagai tolak ukur penentuan hasil pengujian, yaitu:

1. Kecepatan menunjukkan besarnya setting kecepatan mesin dalam satuan BPM (Botol Per Menit) atau banyaknya proses inserting label yang dapat dilakukan oleh mesin setiap menitnya. Kecepatan ini ditunjukkan oleh

Masukkan pulsa pada input PLC X0 [S1] akan disimpan pada register D0 [D] dengan patokan waktu K100 [S2] dalam satuan mili detik. Nilai D akan selalu berubah terhadap perubahan kecepatan pada kecepatan pulsa masukan PLC X0

sebuah pulse meter atau pun HMI yang membaca register dan sudah diprogram pada PLC. Pulse ini dihasilkan oleh sebuah sensor yang membaca perputaran screw conveyor. Fungsi roll screw sendiri adalah sebagai pembagi jarak antar botol sebelum melewati mesin insert label. Kecepatan putar roll screw sebanding dengan kecepatan botol diatas konveyor. Untuk itu kecepatan roll screw harus sinkron dengan kecepatan konveyor sehingga botol yang dilewatkannya tidak mengalami hambatan ataupun dorongan screw dan kedudukan botol berdiri tegak di konveyor.

2. Quantity Botol adalah jumlah botol yang digunakan untuk test dari berbagai kecepatan insert label.

3. Hasil adalah jumlah dari quantity botol yang dibagi berdasarkan hasil inserting label, yaitu OK jika label masuk ke botol dan NG jika label tidak masuk kebotol atau masuk hanya sebagian yang membuat reject dan mempengaruhi proses berikutnya. Hasil ini adalah nilai rata-rata dari tiap kecepatan yang didapat berdasarkan minimal 2 kali proses pengujian

4. Prosentase adalah nilai hasil dari inserting label yang masuk kategori OK dan menjadi tolak ukur hasil dari tiap kecepatan pada mesin inserting label. Dari beberapa persyaratan diatas, maka dapat dilakukan pengujian pada mesin insert label. Pengujian ini dibagi dalam 2 tahap yaitu sebelum dimodifikasi dan sesudah dimodifikasi.

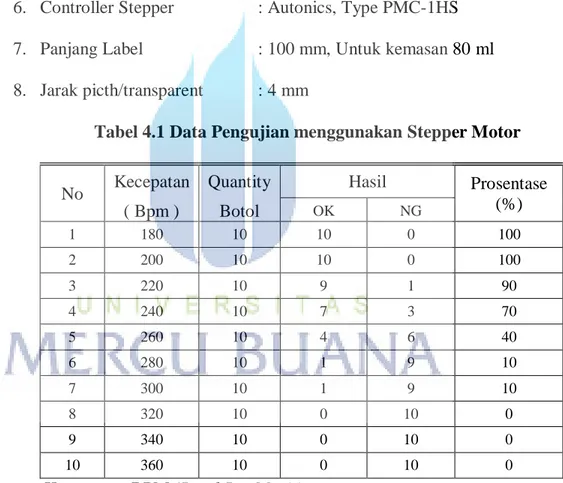

4.2.1 Data Pengujian Sebelum Modifikasi

Pada tabel 4.1 penulis sajikan hasil kecepatan/ performance dan prosentase dari penggunaan motor stepper baik untuk feeding maupun

cutting pada mesin insert label. Spesifikasi teknis sebelum modifikasi sebagai berikut:

1. PLC : Mitsubishi FX2n-60MT

2. Motor Stepper Feeding : Soyo, 600 P/R, 2500RPM 3. Motor Stepper Cutting : Autonics, A16K-G268, 400 P/R 4. Driver Stepper Feeding : Soyo, 110Vinput, 3phase

5. Driver Stepper Cutting : Autonics, MD2U-MD20, 2 phase 6. Controller Stepper : Autonics, Type PMC-1HS

7. Panjang Label : 100 mm, Untuk kemasan 80 ml 8. Jarak picth/transparent : 4 mm

Tabel 4.1 Data Pengujian menggunakan Stepper Motor

No Kecepatan Quantity Hasil Prosentase (%) ( Bpm ) Botol OK NG 1 180 10 10 0 100 2 200 10 10 0 100 3 220 10 9 1 90 4 240 10 7 3 70 5 260 10 4 6 40 6 280 10 1 9 10 7 300 10 1 9 10 8 320 10 0 10 0 9 340 10 0 10 0 10 360 10 0 10 0

Keterangan BPM (Botol Per Menit)

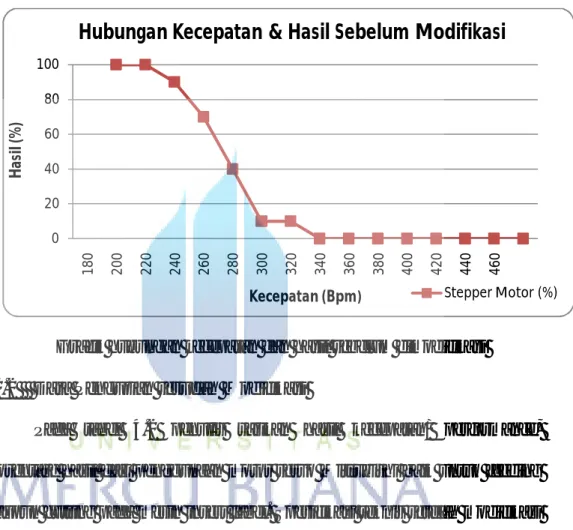

Dari tabel diatas terlihat bahwa pada kecepatan diatas 200 BPM terdapat kecenderungan yang pasti performace mesin semakin menurun hingga ke level terendah yaitu kegagalan proses hingga 100%. Dari tabel

4.1 maka dapat digambarkan hubungan antara kecepatan inserting label dengan prosentase hasil yang dicapai. Grafik dibawah ini menggambarkan hubungan antara kecepatan dan prosentase hasil sebelum dimodifikasi (menggunakan motor stepper).

Grafik hubungan kecepatan dan hasil sebelum dimodifikasi

4.2.2 Data Pengujian sesudah Modifikasi

Pada tabel 4.2 penulis sajikan hasil kecepatan/ performance, prosentase hasil dari penggunaan motor servo Mitsubishi baik untuk feeding maupun cutting pada mesin insert label. Spesifikasi teknis setelah modifikasi sbb:

1. PLC : Mitsubishi FX2n-60MT

2. Motor Servo Feeding : Mitsubhisi HK-KFS700A, 3000RPM 3. Motor Servo Cutting : Mitsubhisi HK-KFS400A, 3000RPM 4. Driver Servo Feeding : MRJ2S700

5. Driver Servo Feeding : MRJ2S400

0 20 40 60 80 100 1 8 0 2 0 0 2 2 0 2 4 0 2 6 0 2 8 0 3 0 0 3 2 0 3 4 0 3 6 0 3 8 0 4 0 0 4 2 0 4 4 0 4 6 0 H as il (% ) Kecepatan (Bpm)

Hubungan Kecepatan & Hasil Sebelum Modifikasi

6. Controller Servo : FX2n 10GM

7. Panjang Label : 100 mm, kemasan 80 ml 8. Jarak picth/transparant : 4 mm

Tabel 4.2 Data Pengujian menggunakan AC servo mitsubhisi

No Kecepatan Quantity Hasil Prosentase (%) ( Bpm ) Botol OK NG 1 180 10 10 0 100 2 200 10 10 0 100 3 220 10 10 0 100 4 240 10 10 0 100 5 260 10 10 0 100 6 280 10 10 0 100 7 300 10 10 0 100 8 320 10 10 0 100 9 340 10 10 0 100 10 360 10 10 0 100 11 380 10 10 0 100 12 400 10 10 0 100 13 420 10 9 1 90 14 440 10 9 1 90 15 460 10 7 3 70

Keterangan BPM (Botol Per Menit)

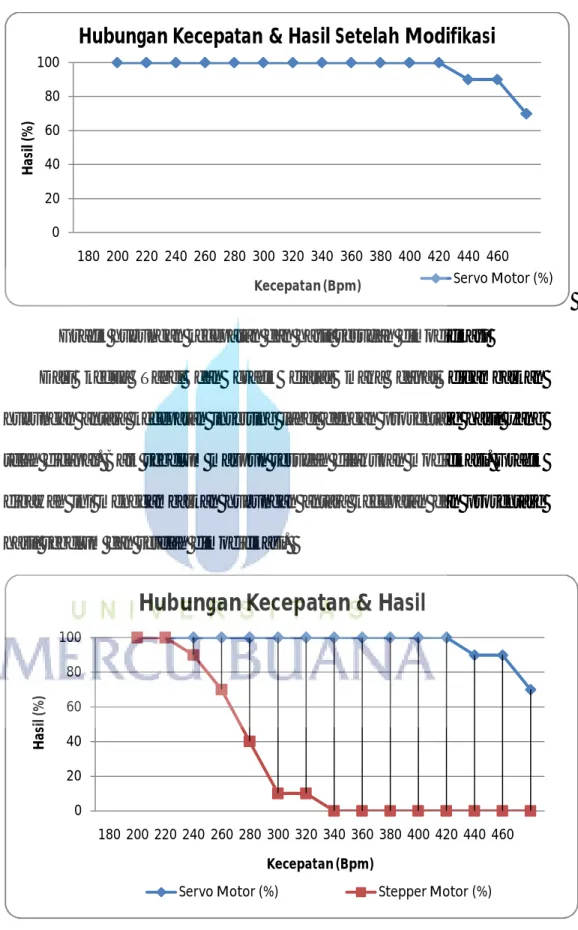

Dari tabel 4.2 maka dapat digambarkan hubungan antara kecepatan inserting label dengan prosentase hasil yang dicapai dan terlihat peningkatan performace yang signifikan pada mesin insert label. Dari table diatas terlihat kecepatan maksimal dengan hasil yang sempurna pada kecepatan 400 BPM (Botol Per Menit). Sehingga hubungan antara kecepatan dan prosentase hasil sesudah dimodifikasi (menggunakan motor AC servo) dapat ditampilkan pada grafik dibawah ini.

Grafik hubungan kecepatan dan hasil sesudah dimodifikasi

Dari kedua Tabel dan grafik diatas maka dapat digambarkan hubungan antara kecepatan inserting label dengan prosentase hasil yang telah dicapai. Baik sebelum maupun sesudah dilakukan modifikasi. Grafik dibawah ini menggambarkan hubungan antara kecepatan dan prosentase hasil sebelum dan setelah dimodifikasi.

Grafik hubungan kecepatan dan hasil modifikasi

0 20 40 60 80 100 180 200 220 240 260 280 300 320 340 360 380 400 420 440 460 H as il (% ) Kecepatan (Bpm)

Hubungan Kecepatan & Hasil Setelah Modifikasi

Servo Motor (%) 0 20 40 60 80 100 180 200 220 240 260 280 300 320 340 360 380 400 420 440 460 H a si l ( % ) Kecepatan (Bpm)

Hubungan Kecepatan & Hasil

4.3 ANALISA

Dari kedua grafik diatas dapat ditarik kesimpulan bahwa setelah dilakukan modifikasi pada mesin yaitu mengganti motor stepper dan penambahan module posisi FX2n-10GM untuk motor AC servo Mitsubishi adalah lebih bagus karena dapat meningkatkan produktifitas mesin. Hal ini dikarenakan kecepatan putar motor AC servo lebih tinggi dari pada motor Stepper dan perbedaan kedua controller motor yaitu untuk proses start dan stop untuk Autonics Type PMC-1HS membutuhkan minimal 50ms, sedangkan kontroller AC servo Mitsubishi FX2n 10GM hanya membutuhkan minimal 20ms.

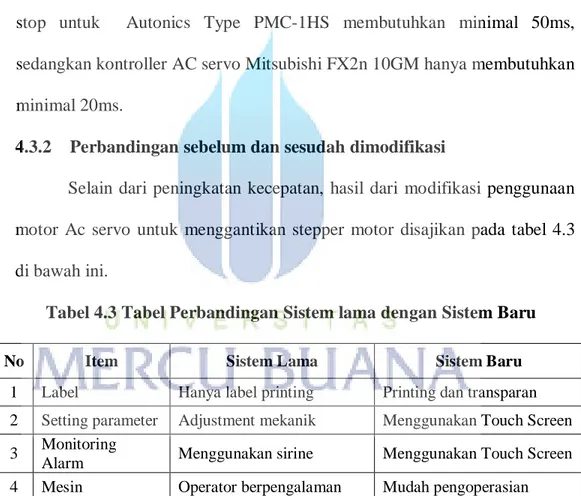

4.3.2 Perbandingan sebelum dan sesudah dimodifikasi

Selain dari peningkatan kecepatan, hasil dari modifikasi penggunaan motor Ac servo untuk menggantikan stepper motor disajikan pada tabel 4.3 di bawah ini.

Tabel 4.3 Tabel Perbandingan Sistem lama dengan Sistem Baru

No Item Sistem Lama Sistem Baru

1 Label Hanya label printing Printing dan transparan

2 Setting parameter Adjustment mekanik Menggunakan Touch Screen

3 Monitoring

Alarm Menggunakan sirine Menggunakan Touch Screen

4 Mesin Operator berpengalaman Mudah pengoperasian

Dari tabel di atas bisa dilihat bahwa pada sistem lama terdapat beberapa keterbatasan yaitu label hanya tipe printing/ bergambar, kesulitan dalam pengoperasian karena setting parameter banyak dilakukan secara mekanik,

kesulitan trace alarm karena semua alarm ditunjukkan dengan sirine dan dibutuhkan operator yang berpengalaman memegang mesin inserting label. Sedangkan system yang baru selain unggul dalam kecepatan juga mudah pengoperasiannya karena telah dilengkapi touch screen yang merupakan penghubung bahasa manusia dengan bahasa mesin sehingga operator dapat dengan mudah mengubah nilai parameter baik kecepatan, timer, counter maupun trace alarm karena semua informasi di sajikan oleh touch screen.