9

2.1

Pengertian Manajemen, Produksi dan Manajemen Operasi

2.1.1 Pengertian Manajemen

Produksi dalam suatu perusahaan industri merupakan kegiatan yang

sangat penting. Apabila suatu perusahaan produksinya terhenti, maka jalannya

perusahaan akan terhenti pula. Karena pentingnya kegiatan produksi bagi sebuah

perusahaan, maka menjadi hal yang sangat lazim jika perusahaan dalam industri

selalu memperhatikan kegiatan produksinya.

Pengertian manajemen produksi dan operasi tidak terlepas dari pengertian

manajemen. Dengan istilah manajemen yang dimaksudkan adalah kegiatan atau

usaha yang dilakukan untuk mencapai tujuan dengan menggunakan atau

mengkoordinasikan kegiatan – kegiatan orang lain. Dalam pengertian ini terdapat

tiga unsur yang penting, yaitu adanya orang yang bertanggung jawab akan

tercapainya tujuan tersebut. Berikut adalah beberapa pengertian manajemen

menurut para ahli, antara lain :

“manajemen adalah ilmu dan seni mengatur proses

pemanfaatan sumber daya manusia dan sumber – sumber lainnya

secara efektif dan efisien untuk mencapai suatu tujuan tertentu”.

(Hasibuan, 2010;2)

“manajemen adalah kegiatan atau usaha yang dilakukan

untuk

mencapai

tujuan

dengan

menggunakan

atau

mengkoordinasikan kegiatan – kegiatan orang lain”. (Assauri, 2008)

Menurut Eddy Herjanto dalam bukunya “ manajemen produksi dan operasi”

(2010) mengenai definisi manajemen, yaitu:

“manajemen adalah suatu proses secara berkesinambungan

dan

efektif

menggunakan

fungsi

manajemen

untuk

mengintergrasikan berbagagi sumber daya secara efisisen dalam

rangka mencapai suatu tujuan tertentu”.

Pengertian

manajemen

menurut

Pamela

S.

Lewis,

Stephen

H. Googman, dan Patricia M. Fondt (2004), yaitu:

“ Management is the process of administering and coordinating

resource effectively and effisiently in an effort to achieve the goals of

organization”.

Artinya :

“Manajemen merupakan suatu proses kegiatan yang mengatur

sumber daya yang dimiliki dengan efektif dan efisien dalam usaha

pencapaian tujuan.”

Dari definisi – definisi diatas dapat disimpulkan bahwa manaejen adalah

suatu kegiatan untuk mencapai tujuan dengan mengalokasikan sumber – sumber

daya yang ada dan menetapkan alat untuk mencapai tujuan secara efektif dan

efisien

melalui

fungsi

– fungsi manajemen, seperti perencanaan,

pengorganisasian, pengaturan dan pengawasan secara berkesinambungan untuk

mencapai suatu tujuan tertentu.

2.1.2 Pengertian Produksi

Suatu perusahaan sebaiknya memiliki sistem produksi yang baik dalam

membuat produk yang akan dipasarkan, karena sistem produksi yang baik dalam

membuat produk yang akan dipasarkan, karena produksi yang baik dalam

membuat produk yang akan dipasarkan, karena produksi merupakan bagian

penting bagi kelangsungan hidup perusahaan terssebut. Berikut kutipan definisi

produksi menurut para ahli, antara lain :

menurut Sofjan Assauri (2008), yaitu :

“produksi adalah kegiatan yang mentransformasikan masukan

(input) menjadi keluaran (output), tercakup semua aktivitas atau

kegiatan yang menghasilkan barang atrau jasa, serta kegiatan –

kegiatan lain mendukung atau menunjang usaha untuk menghasilkan

produk tersebut.”

Menurut Vincent Gasperz (2004), definisi produksi yaitu :

“produksi merupakan fungsi pokok dalam setiap organisasi,

yang

mencakup

aktivitas

yang

bertanggung

jawab

untuk

menciptakan nilai tambah produk yang merupakan output dari setiap

organisasi industri itu.”

Menurut Vincent Gasperz (2005) system produksi memiliki beberapa

karakteristik berikut :

1. Mempunyai komponen – komponen atau elemen – elemen yang saling

berkaitan satu sama lain dan membentuk satu kesatuan yang utuh. Hal ini

berkaitan dengan komponen structural yang membangun system produksi itu.

2. Mempunyai tujuan yang mendasari keberadaannya, yaitu menghasilkan

produk (barang atau jasa) berkualitas yang dapat dijual dengan harga

3. Mempunyai aktivitas berupa proses transformasi nilai tambah input menjadi

output secara efektif dan efesien.

4. Mempupnyai mekanisme yang mengendalikan pengoperasiannya, berupa

optimalisasi pengalokasian sumber – sumber daya.

` Dari beberapa difinisi produksi di atas maka dapat dilihat bahwa yang

dimaksud dengan pengertian produksi adalah suatu kegiatan penciptaan barang

dan jasa dengan menggunakan sumber daya yang dimliki dengan

mempertimbangkan pula kegiatn – kegiatan pendukung lainnya.

2.1.3 Pengertian Manajemen Operasi

Pada mulanya istilah manajemen operasi dikenal dengan istilah

manajemen produksi. Namun siring perkembangannya istilah tersebut mengalami

perubahan sehingga dikenal dengan istilah manajemen produksi dan operasi

seperti yang kita kenal saat ini.

Setiap organisasi membutuhkan suatu manaejemen yang baik dalam

mengatur dan mengkombinasikan faktor – faktor produksi berupa sumber daya

yang meliputi modal, mesin, bahan baku dan tenaga kerja.

Keterampil manajer dalam mengelola kegiatan produksi tersebut dapat

meningkatkan kegunaan atau manfaat dari suatu barang secara efektif dan efisien.

Oleh karena itu, semua kegiatan dalam proses produksi disertai dengan proses

manajemen. Para ahli sebagai berikut :

Jay Heizer dan Barry Render (2009) mengemukakan bahwa :

“operation management is the set activities that creates goods

and service by transforming inputs into outputs.”

Artinya :

“Manajemen operasi merupakan aktivitas yang mengubah

sumber daya yang ada menjadi barng dan jasa. Hal ini berarti adanya

nilai tambah yang diberikan dalam proses tersebut hingga keluaran

akan berbeda secara signifikan dengan masukan.”

Menurut Manahan (2004), yang dimaksud dengan manajemen produksi

dan operasi adalah :

“manajemen proses konversi dengan bantuan fasilitas seperti

tanah, tenaga kerja, modal dan manajemen masukan (input) yang

diubah menjadi keluaran yang diinginkan berupa barang atau

jasa/layanan.”

Menurut Sofjan Assauri (2008), yang dimaksud dengan manajemen

produksi dan operasi, yaitu;

“merupakan

kegiatan

untuk

mengatur

dan

mengkoordinasikan penggunaan sumber – sumber daya yang berupa

sumber daya manusia, sumber daya alat, dan sumber daya dana serta

bahan, secara efektif dan efisien untuk menciptakan dan menambah

kegunaan (utility) sesuatu barng atau jasa.”

Sedangkan menurut Chase, Aquilano, dan Jacobs (2007) tentang

manajemen operasi, yaitu ;

“operation management (OM) is defined as the design, operation

and improvement of the system that create and deliver the firms primary

product and services.”

Artinya :

“Manajemen operasi didefinisikan sebagai suati desain,

operasi dan perbaikan sistem produksi dalam membuat produksi

dalam membuat produk atau jasa utama perusahaan.”

Dari beberapa definisi tersebut, maka dapat disimpulkan bahwa

manajemen operasi adalah suatu desain, operasi, dan perbaikan sistem produksi

serta perubahan dari sumber daya yang dimliki perusahaan ( meliputi tanah,

tenaga kerja, modal dan input manajemen ) menjadi output berupa barang atau

jasa yang diinginkan.

Kegiatan operasi dilakukan se-optimal mungkin untuk mengelola sumber

daya dalam mengubah input menjadi output yang mempunyai nilai tambah untuk

mencapai tujuan dan sasaran organisasi. Agar output barang atau jasa yang

perusahaan perlu melaksanakan pengendalian kualitas.

2.2

Pengertian Pengendalian

Pengendalian merupakan suatu proses dalam mengarahkan sekumpulan

variabel untuk mencapai tujuan dan sasaran yang telah ditetapkan sebelumnya.

Dasar dari semua Proses pengendalian adalah pemikiran untuk mengarahkan suatu

variabel atau sekumpulan variabel guna mencapai tujuan tertentu. Variabel yang

dimaksud berupa manusia, mesin dan organisasi.

Pengendalian diperlukan karena adanya 2 alasan yaitu :

1. Pengendalian merupakan dasar bagi manajemen kerja harian yang efektif

bagi semua tingkatan organisasi.

2. Perbaikan jangka panjang tidak dapat diterapkan pada suatu proses kecuali

jika proses tersebut terkendali dengan baik.

Suatu sistem pengendalian mempunyai 3 komponen yaitu :

1. Standar atau tujuan.

2. Cara untuk mengukur keberhasilan.

3. Perbandingan antara hasil sebenarnya dengan Standar, serta umpan balik

guna membentuk dasar untuk tindakan korektif.

Dalam melakukan pengendalian ada 4 langkah yang digunakan yaitu :

1. Menentukan standar (Setting Standard)

Menentukan standar mutu biaya (cost quality), standar mutu kerja

(peformance quality) yang diperlukan untuk suatu produk.

2. Menilai kesesuaian (Appraising Conformance)

Membandingkan kesesuaian dari produk yang dibuat dengan standar yang

telah ditetapkan.

3. Bertindak bila perlu (Acting When Necessary)

Mengoreksi masalah dan melalui faktor-faktor yang mencangkup

Marketing, desain, engineering, produksi dan pemeliharaan faktor-faktor

yang Mempengaruhi kepuasaan pelanggan.

4. Merencanakan perbaikan (Planning for Improvement)

Merencanakan suatu upaya yang berlanjut untuk memperbaiki standar

biaya, Kinerja, keamaanan dan keandalan.

2.3

Pengertian Kualitas

Pengertian atau definisi kualitas mempunyai cakupan yang sangat luas,

relatif, berbeda-beda dan berubah-ubah sehingga definisi dari kualitas memiliki

banyak kriteria dan sangat bergantung pada konteksnya terutama jika dilihat dari

sisi penilaian akhir konsumen dan definisi yang diberikan oleh berbagai ahli serta

dari sudut pandang produsen sebagai pihak yang menciptakan kualitas. Konsumen

dan produsen itu berbeda dan akan merasakan kualitas secara berbeda pula sesuai

dengan standar kualitas yang dimiliki masing-masing. Begitu pula para ahli dalam

memberikan definisi dari kualitas juga akan berbeda satu sama lain karena mereka

membentuknya dalam dimensi yang berbeda. Oleh karena itu definisi kualitas

dapat diartikan dari dua persepektif, yaitu dari sisi produsen. Namun pada

dasarnya konsep dari kualitas sering dianggap sebagai kesesuaian, keseluruhan

cirri-ciri atau karakteristik suatu produk yang diharapkan oleh konsumen.

Menurut Heizer dan Render (2009), kualitas (quality) adalah :

“keseluruhan fitur dan karakteristik produk atau jasa yang

mampu memuaskan kebutuhan yang terlihat atau tersamar.”

Kualitas didefinisikan sebagai derajat atau tingkatan dimana produk atau

jasa tersebut memuaskan keinginan dari pelanggan.

Menurut Suyadi Prawirosentono (2007), pengertian kualitas suatu

produk adalah :

“Keadaan fisik, fungsi dan sifat suatu produk yang

bersangkutan yang dapat memenuhi selera dan kebutuhan konsumen

dengan memuaskan sesuai dengan nilai uang yang telah

dikeluarkan.”

Persamaan dari beberapa ahli ada tiga yaitu karekteristik, memuaskan atau

memenuhi selera dan produk atau jasa.

Jadi, pengertian kualitas itu sendiri bisa disimpulkan sebagai keseluruhan

dari barang ataupun jasa yang diharapkan dapat memberikan kepuasan kepada

orang yang menggunakannya.

Ada 2 macam kualitas yaitu:

1. Kualitas desain/ rancangan

Kualitas desain / rancangan dinyatakan sebagai derajat dimana kelas atau

kategori dari suatu produk akan mampu memberikan kepuasaan pada konsumen

secara umum, kualitas desain/rancangan dipengaruhi oleh 3 faktor yaitu aplikasi

penggunaan, pertimbangan biaya dan kebutuhan/ permintaan pasar.

2. Kualitas kesesuaian/ kemasan

Kualitas kesesuaian berkaitan dengan 3 macam bentuk pengendalian yaitu:

a. Pencegahan cacat

Pencegahan cacat yaitu mencegah kerusakan / cacat sebelum

benar-benar terjadi. Contohnya seperti pembuatan standar-standar kualitas,

inspeksi terhadap material yang datang, membuat peta kontrol untuk

mencegah penyimpangan dalam proses kerja yang berlangsung.

b. Mencari kerusakan, kesalahan atau cacat

Suatu proses untuk mencari penyimpangan-penyimpangan terhadap

tolak ukur atau standar yang telah ditetapkan.

c. Analisa dan tindakan koreksi

Menganalisa kesalahan-kesalahan yang terjadi dan melakukan koreksi-

koreksi terhadap penyimpangan tersebut.

Suatu pengukuran performansi kualitas dapat dilakukan pada tingkat yaitu :

1. Pengukuran pada tingkat proses

Untuk mengukur setiap langkah atau aktifitas dalam proses dan

karakteristik input yang diserahkan oleh pemasok yang mengendalikan

karakteristik output yang diinginkan, beberapa contoh ukuran pada tingkat

proses adalah lama waktu menjawab panggilan telepon, banyaknya panggilan

telepon yang tidak dikembalikan ke pelanggan, konfirmasi terhadap waktu

penyerahan yang dijanjikan, persentase material cacat yang diterima dari

pemasok, siklus waktu produk, banyaknya inventory barang setengah jadi, dan

lain-lain.

2. Pengukuran pada tingkat output

Untuk mengukur karakteristik output yang dihasilkan dibandingkan

terhadap spesifikasi karakteristik yang diinginkan pelanggan, beberapa contoh

ukuran pada tingkat output adalah banyaknya unit produk yang tidak

memenuhi spesifikasi tertentu yang ditetapkan (banyak produk yang cacat),

tingkat efektifitas dan efesiensi produksi, karakteristik kualitas dari produk

yang dihasilkan, dll.

3. Pengukuran pada tingkat outcome

Untuk mengukur bagaimana suatu produk memenuhi kebutuhan dan

ekspektasi pelanggan atau mengukur tingkat kepuasan pelanggan dalam

mengkonsumsi produk yang diserahkan. Beberapa contoh ukuran pada tingkat

outcome adalah banyaknya keluhan pelanggan yang diterima, banyaknya yang

dikembalikan oleh pelanggan, tingkat kecepatan waktu penyerahan produk

tepat waktu sesuai dengan waktu yang dijanjikan, dll.

Atribut-atribut dan variabel-variabel yang dipertimbangkan dalam

pengukuran performasi kualitas adalah :

1. Kualitas produk, mencangkup :

a. Performansi (peformance), berkaitan dengan aspek fungsional dari produk

itu.

b. Keistimewaan

(feature),

berkaitan

dengan

pilihan-pilihan

dan

pengembangannya.

c. Keandalan (reliability), berkaitan dengan tingkat kegagalan dalam

penggunaan produk itu.

d. Kemampuan Pelayanan (serviceability), berkaitan dengan kecepatan,

keramahan/kesopanan, kompetensi, kemudahan serta akurasi dalam ongkos

perbaikan.

e. Konformasi (conformance), berkaitan dengan tingkat kesesuaian produk

terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan keinginan

pelanggan.

f. Daya tahan (durability), berkaitan dengan daya tahan atau masa pakai dari

produk itu.

g. Estetika (esthetics), merupakan karakteristik yang bersifat subjektif sehingga

berkaitan dengan pertimbangan pribadi dan refleksi dari preferensi atau

pilihan individual.

h. Kualitas yang dipersepsikan (perceived quality), berkaitan dengan perasaan

pelanggan dalam mengkonsumsi produk tersebut.

2. Dukungan purna-jual, berkaitan dengan waktu penyerahan dan bantuan yang

diberikan, mencangkup :

a. Kecepatan penyerahan, berkaitan dengan lamanya waktu antara waktu

pelanggan memesan produk dan waktu penyerahan produk tersebut.

b. Konsisten, berkaitan dengan kemampuan memenuhi jadwal yang dijanjikan.

c. Tingkat pemenuhan pemesanan, berkaitan dengan kelengkapan dari

d. Informasi, berkaitan dengan status pemesanan.

e. Tanggapan dalam keadaan darurat, berkaitan dengan kemampuan menangani

permintaan-permintaan nonstandard yang bersifat tiba-tiba.

f. Kebijaksanaan pengembalian, berkaitan dengan kemampuan menangani

barang-barang rusak yang dikembalikan pelanggan.

3. Interaksi antara karyawan dan pelanggan, mencangkup :

a. Ketepatan waktu, berkaitan dengan kecepatan memberikan tanggapan

terhadap keperluan-keperluan pelanggan.

b. Penampilan karyawan, berkaitan dengan kebersihan dan kecocokan dalam

berpakaian.

c. Kesopanan dan tanggapan terhadap keluhan-keluhan, berkaitan dengan

bantuan yang diberikan dalam menyelesaikan masalah-masalah yang diajukan

pelanggan.

2.4

Pengertian Pengendalian Kualitas

Pengendalian merupakan suatu proses dalam mengarahkan sekumpulan

variabel pengendalian kualitas merupakan salah satu teknik yang perlu dilakukan

mulai dari sebelum proses produksi berjalan, pada saat proses produksi, hingga

proses produksi berakhir dengan menghasilkan produk akhir. Pengendalian

kualitas dilakukan agar dapat menghasilkan produk berupa barang atau jasa yang

sesuai dengan standar yang diinginkan dan direncanakan, serta memperbaiki

kualitas produk yang belum sesuai dengan standar yang telah ditetapkan dan

sedapat mungkin mempertahankan kualitas yang telah sesuai.

Pengertian pengendalian kualitas menurut Sofyan Assauri (2008,) adalah:

“Pengawasan

mutu

merupakan

usaha

untuk

mempertahankan mutu/ kualitas barang yang dihasilkan, agar sesuai

dengan spesifikasi produk yang telah ditetapkan berdasarkan

kebijaksanaan pemimpin perusahaan.”

Sedangkan menurut Vincent Gasperz (2005) pengendalian kualitas

adalah:

“Pengendalian Kualitas adalah teknik dan aktivitas

operasional yang digunakan untuk memenuhi standar kualitas yang

diharapkan.”

Berdasarkan pengertian di atas, maka dapat ditarik kesimpulan bahwa

pengendalian kualitas adalah suatu teknik dan aktivitas/ tindakan yang terencana

yang dilakukan untuk mencapai, mempertahankan dan meningkatkan kualitas

suatu produk dan jasa agar sesuai dengan standar yang telah ditetapkan dan dapat

memenuhi kepuasan konsumen.

Adapun tujuan dari pengendalian kualitas menurut Sofyan Assauri (2008)

adalah :

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah

ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain dari produk dan proses dengan

menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

Tujuan utama pengendalian kualitas adalah untuk mendapatkan jaminan

bahwa kualitas produk atau jasa yang dihasilkan sesuai dengan standar kualitas

yang telah ditetapkan dengan mengeluarkan biaya yang ekonomis atau serendah

mungkin.

2.5

Pengertian Produk

Menurut Kotler (2010), produk adalah segala sesuatu yang dapat

ditawarkan ke suatu pasar untuk memenuhi keinginan atau kebutuhan. Dalam

standar internasional, produk adalah barang atau jasa yang berarti :

a. Hasil kegiatan atau proses (produk wujud dan terwujud, seperti jasa,

program komputer, desain, petunjuk pemakaian).

b. Suatu kegiatan proses (seperti pemberian jasa atau pelaksanaan proses

produksi). Pentingnya suatu produk fisik bukan terletak pada

kepemilikannya tetapi pada jasa yang diberikannya.

Produk adalah barang-barang fisik maupun jasa yang dapat memuaskan

kebutuhan konsumen. Produk yang terwujud biasa disebut sebagai barang,

sedangkan yang tidak berwujud disebut sebagai jasa.

Terdapat 3 aspek dari produk yang perlu diperhatikan :

1. Produk inti

Produk inti merupakan manfaat inti yang ditampilkan oleh suatu produk

kepada konsumen dalam memenuhi kebutuhan serta keinginannya.

2. Produk yang di perluas (Augmented Product)

Produk yang diperluas merupakan manfaat tambahan diluar produk inti

disebut produk yang diperluas. Tambahan manfaat itu berupa pemasangan

instalasi, pemeliharaan, pemberian garansi serta pengirimannya.

3. Produk formal

Produk formal adalah produk yang merupakan “penampilan atau

perwujudan” dari produk inti maupun perluasan produk. Produk formal inilah

yang dikenal pembeli sebagai daya tarik yang tampak langsung atau tangible

offer dimata konsumen.

Terdapat 5 komponen yang terdapat dalam produk formal yaitu :

a. Desain/bentuk/coraknya

b. Daya tahan/mutunya

c. Daya tarik/keistimewaan

d. Kemasan/bungkus

e. Nama merek/brand name

Kebanyakan produk di produksi untuk melayani konsumen yang dapat

diklasifikasikan sebagai :

1. Produk konsumen

Produk konsumen adalah produk yang tersedia secara luas bagi konsumen,

sering dibeli oleh konsumen dan sangat mudah di dapat.

2. Produk belanja

Produk belanja berbeda dengan produk konsumen karena produk belanja

tidak sering dibeli. Ketika konsumen bersiap untuk membeli produk belanja,

pertama mereka akan berkeliling melihat perbandingan kualitas dan harga dari

produk pesaing.

3. Produk Spesial

Produk spesial adalah produk yang dimaksudkan untuk konsumen tertentu

yang spesial dan oleh karenanya memerlukan upaya khusus untuk

membelinya.

2.6

Pengertian Statistical Processing Control

Statistical Processing Control merupakan sebuah teknik statistik yang

digunakan secara luas untuk memastikan bahwa proses memenuhi standar.

Dengan kata lain, selain Statistical Process Control merupakan sebuah

proses yang digunakan untuk mengawasi standar, membuat pengukuran dan

mengambil tindakan perbaikan selagi sebuah produk atau jasa sedang diproduksi.

Statistical Process Control merupakan kumpulan dari metode-metode

produksi dan konsep manajemen yang dapat digunakan untuk mendapatkan

efisiensi, produktivitas dan kualitas untuk memproduksi produk yang kompetitif

dengan tingkat yang maksimum, dimana Statistical Process Control melibatkan

penggunaan signal-signal statistik untuk meningkatkan performa dan untuk

memelihara pengendalian dari produksi pada tingkat kualitas yang lebih tinggi”.

Pengertian lain dari Statistical Process Control menurut pendapat Vincent

Gasperz (2005) ialah suatu metodologi pengumpulan dan analisis data kualitas,

serta penentuan dan interpretasi pengukuran-pengukuran yang menjelaskan

tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas dari

output guna memenuhi kebutuhan dan ekspektasi pelanggan.

Persamaan dari beberapa ahli ada empat yaitu kumpulan, pengukuran,

produksi dan kualitas.

Jadi, Statistical Process Control dapat disimpulkan sebagai kumpulan dari

metode-metode dan pengukuran untuk meningkatkan kualitas yang lebih tinggi

dari suatu produk maupun jasa yang diproduksinya guna memenuhi kebutuhan

pelanggan.

Langkah-langkah dalam pengendalian proses statistikal dapat diuraikan

sebagai berikut :

a. Merencanakan penggunaan alat-alat statistikal (statistical tools).

b. Memulai menggunakan alat-alat statistikal tersebut.

c. Mempertahankan atau menstabilkan proses dengan cara menghilangkan

variasi penyebab khusus yang dianggap merugikan.

d. Merencanakan perbaikan proses terus menerus dengan mengurangi variabel

penyebab umum.

e. Mengevaluasi dan meninjau ulang terhadap penggunaan alat-alat statistikal

itu.

Dalam pengendalian proses statistikal dikenal dua jenis data yaitu :

1. Data Atribut

Data atribut (Attributes Data), yaitu data kualitatif yang dapat dihitung untuk

pencatatan dan analisis. Data atribut bersifat diskrit. Jika suatu catatan hanya

merupakan suatu ringkasan atau klasifikasi yang berkaitan dengan sekumpulan

persyaratan yang telah ditetapkan, maka cacatan itu dianggap sebagai “atribut”.

Contoh dari atribut adalah ketiadaan label dalam kemasan produk, kesalahan

proses administrasi buku tabungan nasabah, banyaknya jenis cacat pada produk

dan lain-lain. Data atribut biasanya diperoleh dalam bentuk unit-unit

nonkonformans atau ketidaksesuaian dengan spesifikasi atribut yang ditetapkan.

2. Data Variabel

Data variabel (Variables Data) merupakan data yang kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis.

Jika suatu catatan dibuat berdasarkan keadaan aktual, diukur secara langsung,

maka karakteristik kualitas yang diukur itu disebut sebagai “variabel”. Contoh

dari data variabel adalah : diameter pipa, ketebalan produk kayu lapis, berat

semen dalam kantong, banyaknya kertas setiap rim, konsentrasi elektrolit dalam

persen, dan lain-lain. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter,

volume biasanya merupakan data variabel.

Tujuan utama penggunaan SPC (Statistical Process Control) di dalam

suatu proses adalah untuk meminimalkan variability, memperbaiki kualitas

produk, serta menjaga kestabilan proses.

Manfaat SPC (Statistical Process Control) adalah :

1. Meminimalisasi variasi yang muncul di dalam proses untuk meningkatkan

kemampuan bersaing.

2. Mengurangi biaya (melalui kegiatan kontrol disetiap tahapan proses).

3. Meningkatkanproduktivitas (mengurangi kesalahan/cacat)

4. Meningkatkan keterampilan karyawan dalam mengendalikan proses.

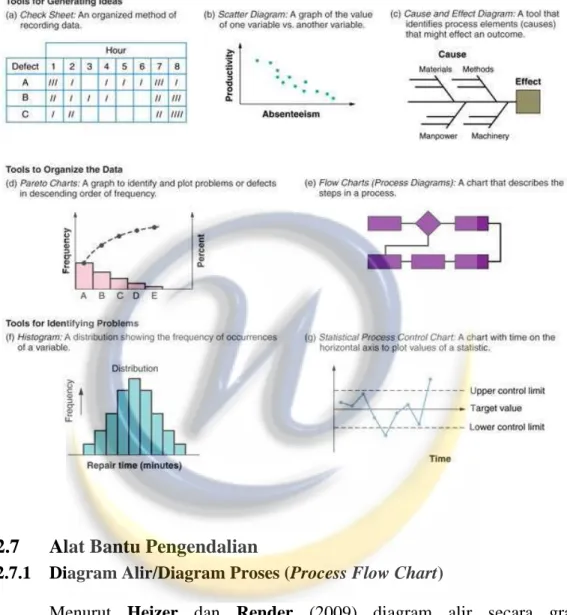

Tujuh alat dasar yang digunakan dalam SPC (Statistical Process Control) adalah:

1. Diagram Alir (Flow Chart)

2. Diagram Pareto (Pareto Analysis)

3. Lembar Periksa (Check Sheet)

4. Diagram Sebab-Akibat (Cause-and-Effect Diagram)

5. Diagram Batang (Histogram)

6. Peta Kontrol atau Bagan Kendali (Control Chart)

7. Diagram Tebar (Scatter Diagram)

Gambar 2.1 Alat Bantu Pengendalian Kualitas

2.7

Alat Bantu Pengendalian

2.7.1 Diagram Alir/Diagram Proses (Process Flow Chart)

Menurut Heizer dan Render (2009) diagram alir secara grafis

menunjukkan sebuah proses atau sistem dengan menggunakan kotak dan garis

yang saling berhubungan. Diagram ini cukup sederhana, tetapi merupakan alat

yang sangat baik untuk mencoba memahami sebuah proses atau menjelaskan

langkah-langkah sebuah proses.

Diagram alir digunakan untuk membuat proses menjadi lebih mudah

dilihat berdasarkan urutan-urutan atau langkah-langkah dari proses itu, sehingga

bermanfaat bagi analisis dari proses terus-menerus.

Diagram alir digunakan apabila berkaitan dengan hal-hal berikut :

a. Terdapat masalah dalam proses yang ditunjukkan melalui tingkat performasi

proses yang rendah.

b. Memberikan pelatihan kepada karyawan baru.

c. Mengembangkan sistem pengukuran.

d. Menganalisis ketidaksinkronan, kesenjangan, dll yang berkaitan dengan

proses.

e. Landasan untuk perbaikan proses secara terus-menerus.

Langkah-langkah pembuatan diagram alir proses yaitu :

Langkah 1 : Harus membuat suatu diagram alir awal dengan mengguankan

dokumen definisi proses untuk mendefinisikan input, pemasok,

output dan pelanggan.

Langkah 2 : Memperbaiki diagram alir proses dengan cara pemeriksaan kembali

apakah diagram alir itu telah sesuai dengan proses sekarang.

Langkah 3 : Validasi diagram alir berkaitan dengan apakah diagram alir proses

terlalu spesifik ataukah terlalu global, akurasi ruang lingkup proses,

keterlibatan antar fungsi manajemen, dll.

Langkah 4 : Interpretasi diagram alir proses melalui menghitung total waktu

tunggu, total waktu kerja, identifikasi kesempatan untuk

menciptakan biaya rendah atau tanpa biaya dalam proses itu, serta

identifikasi aktivitas-aktivitas tidak bernilai tambah serta

aktivitas-aktivitas yang tidak saling berkait.

2.7.2 Diagram Pareto (Pareto Analysis)

Diagram pareto pertama kali diperkenalkan oleh Alfredo Pareto dan

digunakan pertama kali oleh Joseph Juran. Diagram pareto merupakan sebuah

metode untuk mengelola kesalahan, masalah, atau cacat untuk membantu

memusatkan perhatian pada usaha penyelesaian masalah. Dengan memakai

diagram pareto, dapat terlihat masalah mana yang dominan sehingga dapat

mengetahui prioritas penyelesain masalah. Fungsi Diagram pareto adalah untuk

mengidentifikasi atau menyeleksi masalah utama untuk peningkatan kualitas dari

yang paling besar ke yang paling kecil.

Diagram Pareto adalah grafik batang yang menunjukkan masalah

berdasarkan urutan banyaknya kejadian.

Kegunaan dari diagram pareto adalah untuk :

a. Menunjukan masalah utama yang dominan dan perlu segera diatasi.

b. Menyatakan perbandingan masing-masing persoalan yang ada dan kumulatif

secara keseluruhan.

c. Menunjukan tingkat perbaikan setelah tindakan perbaikan (koreksi)

dilakukan pada daerah yang terbatas.

d. Menunjukan perbandingan masing-masing persoalan sebelum dan setelah

perbaikan.

Langkah-langkah pembuatan diagram pareto, yaitu :

Langkah 1 : Menentukan masalah apa yang akan diteliti, mengidentifikasi

kategori-kategori atau penyebab-penyebab dari masalah yang akan

diperbandingkan. Setelah itu, merencanakan dan melaksanakan

pengumpulan data.

Langkah 2 : Membuat suatu ringkasan daftar atau tabel yang mencatat frekuensi

kejadian dari masalah yang telah diteliti dengan menggunakan

formulir pengumpulan data atau lembar periksa.

Langkah 3 : Membuat daftar masalah secara berurut berdasarkan frekuensi

kejadian dari yang tertinggi sampai terendah, serta hitunglah frekuensi

kumulatif, persentase dari total kejadian, dan persentase dari total

kejadian secara kumulatif.

Langkah 4 : Menggambar 2 buah garis yaitu sebuah garis vertikal dan sebuah

garis horisontal.

a. Garis vertikal

- Garis vertikal sebelah kiri : skala pada garis ini merupakan skala dari nol

sampai total keseluruhan dari variabel masalah yang terjadi (misalnya total

kerusakan produk).

- Garis vertikal sebelah kanan : skala pada garis ini adalah skala dari 0%

sampai 100%.

b. Garis Horizontal

Garis ini dibagi ke dalam banyaknya interval sesuai dengan banyaknya item

masalah yang diklasifikasikan.

Langkah 5 : Buatlah histogram pada diagram pareto.

Langkah 6 : Gambarkan kurva kumulatif serta cantumkan nilai-nilai kumulatif

(total kumulatif atau persen kumulatif) di sebelah kanan atas dari

interval setiap item masalah.

Langkah 7 : Memutuskan untuk mengambil tindakan perbaikan atas penyebab

utama dari masalah yang sedang terjadi itu.

Diagram Pareto terdiri dari dua jenis, yaitu :

1. Diagram Pareto Mengenai Fenomena, berkaitan dengan hasil-hasil berikut

yang tidak diinginkan dan digunakan untuk mengetahui apa masalah utama

yang ada. Beberapa contohnya antara lain :

a. Kualitas : kerusakan, kegagalan, keluhan, item-item yang dikembalikan,

perbaikan (reparasi), dan lain-lain.

b. Biaya : jumlah kerugian, ongkos pengeluaran, dan lain-lain.

c. Penyerahan (delivery) : penundaan penyerahan, keterlambatan pembayaran,

kekurangan stok, dll.

d. Keamanan : kecelakaan, kesalahan, gangguan, dll.

2. Diagram Pareto Mengenai Penyebab, berkaitan dengan penyebab dalam

proses dan dipergunakan untuk mengetahui apa penyebab utama dari masalah

yang ada. Beberapa contohnya antara lain :

a. Operator : umur, pengalaman, keterampilan, sifat individual, pergantian

kerja (shift), dan lain-lain.

b. Mesin : peralatan, mesin, instrumen, dll.

c. Bahan baku : pembuatan bahan baku, macam bahan baku, pabrik bahan

baku, dll.

d. Metode Operasi : kondisi operasi, metode kerja, sistem pengaturan, dll.

2.7.3 Lembar Periksa (Check Sheet)

Menurut Heizer dan Render (2009) check sheet adalah suatu formulir

yang didesain untuk mencatat data. Pencatatan dilakukan sehingga pada saat data

diambil pola dapat dilihat dengan mudah. Lembar pengecekan membantu analisis

menentukan fakta atau pola yang mungkin dapat membantu analisis selanjutnya.

Sedangkan, menurut Gasperz (2005) check sheet atau lembar periksa

adalah suatu formulir dimana item-item yang akan diperiksa telah dicetak dalam

formulir itu, dengan maksud agar data dapat dikumpulkan secara mudah dan

ringkas. Dengan demikian, lembar periksa adalah catatan yang sederhana dan

teratur dalam pengumpulan dan pencatatan data sehingga memudahkan dalam

mengontrol proses dan pengambilan keputusan.

Penggunaan lembar periksa bertujuan untuk :

a. Memudahkan proses pengumpulan data terutama untuk mengetahui

bagaimana sesuatu masalah sering terjadi.

b. Mengumpulkan data tentang jenis masalah yang sedang terjadi.

c. Menyusun data secara otomatis, sehingga data itu dapat dipergunakan dengan

mudah.

d. Memisahkan antara opini dan fakta.

Langkah-langkah pembuatan lembar periksa yaitu :

Langkah 1 : Menjelaskan tujuan pengumpulan data.

Langkah 2 : Identifikasi apa variabel atau atribut karakteristis kualitas yang

sedang dilakukan

Langkah 3 : Menentukan waktu atau tempat pengukuran.

Langkah 4 : Mengumpulkan data untuk item yang sedang diukur.

Langkah 5 : Menjumlahkan data yang telah dikumpulkan.

Langkah 6 : Memutuskan untuk mengambil tindakan perbaikan atas penyebab

masalah yang sedang terjadi.

2.7.4 Diagram Sebab-Akibat (Cause and Effect Diagram)

Diagram Sebab-Akibat adalah suatu diagram yang menunjukkan hubungan

antara sebab dan akibat. Diagram Sebab-Akibat sering juga disebut sebagai

diagram tulang ikan (fishbone diagram), karena bentuknya seperti kerangka ikan.

Sedangkan menurut Heizer dan Render (2009) Diagram ini disebut juga

diagram tulang ikan (fishbone chart) dan berguna untuk memperlihatkan

faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah

yang kita pelajari. Selain itu, kita juga dapat melihat faktor-faktor yang lebih

terperinci yang berpengaruh dan mempunyai akibat pada faktor utama tersebut

yang dapat kita lihat pada panah-panah yang berbentuk tulang ikan.

Diagram sebab-akibat ini pertama kali dikembangkan pada tahun 1950

oleh seorang pakar kualitas dari Jepang yaitu Dr. Kaoru Ishikawa yang

menggunakan uraian grafis dari unsur-unsur proses untuk menganalisa

sumber-sumber potensial dari penyimpangan proses.

Diagram sebab-akibat dapat dipergunakan untuk :

1. Membantu mengidentifikasi akar penyebab dari suatu masalah.

2. Membantu membangkitkan ide-ide untuk solusi suatu masalah.

3. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Langkah-langkah pembuatan diagram sebab-akibat, yaitu :

Langkah 1 : Mulai dengan pernyataan masalah-masalah utama yang penting dan

mendesak untuk diselesaikan.

Langkah 2 : Tuliskan pernyataan masalah itu pada “kepala ikan”, yang

merupakan akibat (effect).

Langkah 3 : Tuliskan faktor-faktor penyebab utama (sebab-sebab) yang

mempengaruhi masalah kualitas sebagai “tulang besar”, juga

ditempatkan dalam kotak.

Langkah 4 : Tuliskan penyebab-penyebab sekunder yang mempengaruhi

penyebab utama (tulang-tulang besar), serta

penyebab-penyebab sekunder itu dinyatakan sebagai “tulang-tulang berukuran

sedang”.

Langkah 5 : Tuliskan penyebab tersier yang mempengaruhi

penyebab sekunder (tulang-tulang berukuran sedang), serta

penyebab-penyebab tersier itu dinyatakan sebagai “tulang-tulang berukuran

kecil”.

Langkah 6

: Tentukan item-item yang penting dari setiap faktor dan tandailah

faktor-faktor penting tertentu yang kelihatannya memiliki

pengaruh nyata terhadap karakteristik kualitas.

Langkah 7

: Catatlah informasi yang perlu di dalam diagram sebab-akibat itu,

seperti : judul, nama produk, proses, kelompok, daftar partisipan,

tanggal, dll.

Ada 5 Faktor penyebab utama terjadinya penyimpangan kualitas hasil

kerja, yaitu :

1. Manusia (Man)

2. Metode kerja (Work-method)

3. Mesin atau peralatan kerja lainnya (Machine/equipment)

4. Bahan baku (Raw materilas)

5. Lingkungan kerja (Work environment)

2.7.5 Diagram Batang (Histogram)

Histogram adalah suatu alat yang membantu untuk menentukan variasi

dalam proses. Berbentuk diagram batang yang menunjukkan tabulasi dari data

yang diatur berdasarkan ukurannya. Tabulasi data ini umumnya dikenal dengan

distribusi frekuensi. Histogram menunjukkan karakteristik-karakteristik dari data

yang dibagi-bagi menjadi kelas-kelas. Histogram dapat berbentuk “normal” atau

berbentuk seperti lonceng yang menunjukkan bahwa banyak data yang terdapat

pada nilai rata-ratanya. Bentuk histogram yang miring atau tidak simetris

menunjukkan bahwa banyak data yang tidak berada pada nilai rata-ratanya tetapi

kebanyakan data nya berada pada batas atas atau bawah.

Histogram merupakan suatu alat yang membantu kita untuk menemukan

variasi. Histogram merupakan suatu potret dari proses yang menunjukkan

distribusi dari pengukuran dan frekuensi dari setiap pengukuran itu.

Histogram dapat digunakan untuk :

a. Mengkomunikasikan informasi tentang variasi dalam proses.

b. Membantu manajemen dalam membuat keputusan-keputusan yang berfokus

pada usaha perbaikan terus-menerus (continuous improvement efforts).

Langkah-langkah pembuatan diagram batang/ histogram, yaitu :

Langkah 1 : Mengumpulkan data pengukuran.

Langkah 2 : Tentukan besarnya Range (R).

𝑅 = 𝑋

𝑚𝑎𝑥− 𝑋

min= (nilai terbesar – nilai terkecil)

Langkah 3 : Tentukan banyaknya Kelas Interval (K).

K= 1 + 3.322 log n

Langkah 4 : Tentukan interval kelas, batas kelas, dan nilai tengah kelas.

a. Lebar dari setiap kelas interval (L) ditentukan berdasarkan pembagian antar

range data (R) dan banyaknya kelas interval (K) yang diinginkan. Untuk

menentukan lebar dari setiap kelas interval digunakan rumus sebagai berikut

:

L =

R K=

(Nilai terbesar – Nilai terkecil) Banyaknya kelas interval

b. Tentukan batas untuk setiap kelas interval, dimana setiap data pengukuran

harus jatuh atau berada diantara dua batas kelas (batas bawah dan batas

atas). Untuk menetapkan batas bawah dan batas atas digunakan rumus

sebagai berikut :

Batas Bawah (BB) = (Nilai terkecil – ½ x Unit Pengukuran)

Batas Atas (BA) = BB + L

c. Tentukan Nilai Tengah Kelas dengan menggunakan rumus sebagai berikut :

Nilai tengah kelas pertama =

𝐵𝑎𝑡𝑎𝑠 𝐵𝑎𝑤𝑎ℎ + 𝐵𝑎𝑡𝑎𝑠 𝑘𝑒𝑙𝑎𝑠 𝑝𝑒𝑟𝑡𝑎𝑚𝑎

2

Nilai tengah kelas kedua =

𝐵𝑎𝑡𝑎𝑠 𝐵𝑎𝑤𝑎ℎ + 𝐵𝑎𝑡𝑎𝑠 𝐴𝑡𝑎𝑠 𝑘𝑒𝑙𝑎𝑠 𝑘𝑒𝑑𝑢𝑎

2

Dan seterusnya.

Langkah 5 : Tentukan Frekuensi dari Setiap Kelas Interval.

Langkah 6 : Buatlah histogramnya.

2.7.6 Peta Kontrol atau Bagan Kendali (Control Chart)

Peta kendali adalah suatu alat yang secara grafis digunakan untuk

memonitor dan mengevaluasi apakah suatu aktivitas/proses berada dalam

pengendalian kualitas secara statistika atau tidak sehingga dapat memecahkan

masalah dan menghasilkan perbaikan kualitas. Peta kendali menunjukkan adanya

perubahan data dari waktu ke waktu, tetapi tidak menunjukkan penyebab

penyimpangan meskipun penyimpangan itu akan terlihat pada peta kendali.

Peta Kontrol digunakan untuk :

a. Mencapai suatu keadaan terkendali secara statistikal.

b. Memantau proses terus-menerus sepanjang waktu agar proses tetap stabil

secara statistikal dan hanya mengandung variasi penyebab umum.

c. Menentukan kemampuan proses (process capability).

Manfaat dari peta kendali adalah untuk :

1. Memberikan informasi apakah suatu proses produksi masih berada didalam

batas-batas kendali kualitas atau tidak terkendali.

2. Memantau proses produksi secara terus-menerus agar tetap stabil.

3. Menentukan kemampuan proses (capability process).

4. Mengevaluasi performance pelaksanaan dan kebijaksanaan pelaksanaan

proses produksi.

5. Membantu menentukan kriteria batas penerimaan kualitas produk sebelum

dipasarkan.

Variasi adalah ketidakseragaman dalam sistem produksi atau operasional

sehingga menimbulkan perbedaan dalam kualitas pada produk (barang atau jasa)

yang dihasilkan.

Ada dua sumber atau penyebab timbulnya variasi, yaitu :

1. Variasi penyebab khusus (Special causes of variation)

Variasi penyebab khusus adalah kejadian-kejadian diluar sistem industri yang

mempengaruhi variasi dalam sistem industri itu. Penyebab khusus dapat

bersumber dari faktor-faktor seperti manusia, peralatan, material, lingkungan,

metode kerja dan lain-lain. Jenis variasi ini dalam pengendalian proses

statistikal menggunakan peta kontrol, yang ditandai dengan titik-titik

pengamatan yang melewati atau keluar dari batas-batas pengendalian yang

didefinisikan.

2. Variasi penyebab umum (Common causes of variation)

Variasi penyebab umum merupakan faktor-faktor di dalam sistem atau yang

melekat pada proses yang menyebabkan timbulnya variasi dalam sistem serta

hasil-hasilnya. Jenis variasi ini dalam pengendalian proses statistikal

menggunakan peta kontrol, yang ditandai dengan titik-titik pengamatan yang

berada dalam batas-batas pengendalian yang didefinisikan.

Pada dasarnya setiap peta kontrol memiliki :

a. Garis tengah (Central Line/CL) merupakan garis yang menunjukkan nilai

rata-rata dan batas kendali dari karakteristik sebagai indikasi dimana proses

tersebut.

Sepasang batas kontrol (Control Limits), dimana satu batas kontrol

ditempatkan di atas garis tengah yang dikenal sebagai batas kontrol atas

(Upper Control Limit/UCL) merupakan garis yang menunjukkan nilai

rata-rata batas kendali bagian atas. Sedangkan yang satu lagi ditempatkan di

bawah garis tengah yang dikenal sebagai batas kontrol bawah (Lower Control

Limit/LCL) merupakan garis yang menunjukkan nilai rata-rata batas kendali

bagian bawah.

b. Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan dari

proses. Jika semua nilai-nilai yang ditebarkan (diplot) pada peta itu berada di

dalam batas-batas kontrol tanpa memperlihatkan kecendrungan tertentu,

maka proses yang berlangsung dianggap sebagai proses yang berada dalam

keadaan terkontrol atau terkendali secara statistikal, atau dikatakan berada

dalam pengendalian statistikal. Namun, jika nilai-nilai yang ditebarkan pada

peta itu jatuh atau berada di luar batas-batas kontrol atau memperlihatkan

kecendrungan tertentu atau memiliki bentuk yang aneh, maka proses yang

berlangsung dianggap sebagai proses yang berada dalam keadaan di luar

kontrol (tidak terkontrol) atau tidak berada dalam pengendalian statistikal

sehingga perlu diambil tindakan korektif untuk memperbaiki proses yang

ada.

Dalam setiap peta kontrol, batas kontrol dapat dihitung dengan menggunakan

rumus :

UCL = (Nilai rata-rata) + 3 (Simpangan baku)

LCL = (Nilai rata-rata) - 3 (Simpangan baku)

Simpangan baku adalah variasi yang disebabkan oleh penyebab umum.

Peta-peta kontrol untuk data atribut adalah peta kontrol p, peta kontrol np, peta

kontrol c, dan peta kontrol u.

2.7.7.1 Peta Kontrol p

Peta kontrol p digunakan untuk mengendalikan proporsi dari item-item

yang tidak memenuhi syarat spesifikasi kualitas atau proporsi dari produk yang

cacat yang dihasilkan dalam suatu proses.

Langkah-langkah dalam membuat peta kontrol p yaitu :

Langkah 1 : Tentukan ukuran contoh yang cukup besar (n > 30)

Langkah 2 : Kumpulkan 20-25 set contoh.

Langkah 3 : Hitung nilai proporsi cacat yaitu dengan rumus :

𝑝 =

∑𝑛𝑖=1𝑛𝑝𝑛

Langkah 4 : Hitung nilai simpangan baku yaitu dengan rumus :

n

)

1

(

p

bar

bar

p

SP

Jika p-bar dinyatakan dalam persentase, maka Sp diditung sebagai berikut :

n

)

100

(

p

bar

bar

p

SP

Langkah 5 : Hitung batas-batas kontrol 3-sigma dari :

CL = p-bar

UCL = p-bar + 3 Sp

LCL = p-bar - 3 Sp

Langkah 6 : Tebarkan data proporsi cacat dan lakukan pengamatan apakah data

itu berada dalam pengendalian statistikal.

Langkah 7 : Apabila data pengamatan menunjukkan bahwa proses berada dalam

pengendalian

statistikal,

tentukan

kapabilitas

proses

untuk

menghasilkan produk yang sesuai (tidak cacat) sebesar : (1 – p-bar)

atau (100% - p-bar, %), hal ini serupa dengan proses menghasilkan

produk cacat sebesar p-bar.

Langkah 8 : Apabila data pengamatan menunjukkan bahwa proses berada dalam

pengendalian statistikal, gunakan peta kontrol p untuk memantau

proses terus-menerus. Apabila data pengamatan menunjukkan bahwa

proses tidak berada dalam pengendalian statistikal, proses itu harus

diperbaiki terlebih dahulu sebelum menggunakan peta kontrol p

untuk pengendalian proses terus-menerus.

2.7.7.2 Peta Kontrol np

Peta kontrol np digunakan apabila :

a. Data banyaknya item yang tidak sesuai adalah lebih bermanfaat dan mudah

untuk diinterpretasi dalam pembuatan laporan dibandingkan data proporsi.

b. Ukuran contoh (n) bersifat konstan dari waktu ke waktu.

Langkah-langkah dalam pembuatan peta kontrol np yaitu :

Langkah 1 : Tentukan ukuran contoh yang cukup besar (n > 30) dan konstan dari

waktu ke waktu.

Langkah 2 : Kumpulkan 20-25 set contoh selama beberapa periode pengamatan.

Langkah 3 : Hitung nilai rata-rata banyaknya cacat yaitu dengan rumus:

np-bar =

(𝑛𝑝1+𝑛𝑝2+...+𝑛𝑝𝑘) 𝑘Langkah 4 : Hitung nilai simpangan baku yaitu dengan rumus :

n

)

1

(

np

bar

bar

np

SP

Langkah 5 : Hitung batas-batas control 3-sigma dari :

CL = np-bar

UCL = np-bar + 3 Snp

LCL = np-bar – 3 Snp

Langkah 6 : Tebarkan data banyaknya item cacat dan lakukan pengamatan apakah

data itu berada dalam pengendalian statistikal.

Langkah 7 : Apabila data pengamatan menunjukan bahwa proses berada dalam

pengendalian statistikal, maka tentukan kapabilitas proses.

Kapabilitas proses untuk peta kontrol np yaitu : (1 – np-bar), hal ini

harus serupa dengan proses menghasilkan produk cacat sebesar

p-bar.

Langkah 8 : Apabila data pengamatan menunjukan bahwa proses berada dalam

pengendalian statistikal, gunakan peta kontrol np untuk memantau

proses terus-menerus. Apabila data pengamatan menunjukan bahwa

proses tidak berada dalam pengendalian statistikal, proses itu harus

diperbaiki terlebih dahulu sebelum menggunakan peta kontrol np

untuk pengendalian proses terus menerus.

2.7.7.3 Peta Kontrol c

Peta kontrol c didasarkan pada titik spesifik yang tidak memenuhi syarat

dalam produk itu, sehingga suatu produk dapat dianggap memenuhi syarat

meskipun mengandung satu atau beberapa titik spesifik yang cacat. Peta kontrol c

membutuhkan ukuran contoh konstan atau banyaknya item yang diperiksa dari

produk yang diperiksa bersifat konstan untuk setiap periode pengamatan.

Langkah-langkah dalam membuat peta kontrol c yaitu :

Langkah 1 : Tentukan ukuran contoh yang bersifat konstan selama periode

pengamatan.

Langkah 2 : Lakukan pengamatan untuk beberapa periode waktu atau beberapa

kelompok contoh.

Langkah 3 : Hitung nilai rata-rata banyaknya ketidaksesuaian yang ditemukan

yaitu dengan rumus :

C-bar =

Total banyaknya ketidaksesuaian 𝑘Dimana k adalah periode atau kelompok pengamatan.

Langkah 4 : Hitung nilai simpangan baku yaitu dengan rumus :

Sc = √𝑐 − 𝑏𝑎𝑟

Langkah 5 : Hitung nilai batas-batas kontrol 3-sigma dari :

CL = c-bar

UCL = c-bar + 3 Sc

LCL = c-bar – 3 Sc

Langkah 6 : Tebarkan data banyaknya titik spesifik yang tidak sesuai dan lakukan

pengamatan apakah data itu berada dalam pengendalian statistikal.

Langkah 7 : Apabila data pengamatan menunjukan bahwa proses berada dalam

pengendalian statistikal, tentukan kapabilitas proses untuk

menghasilkan banyaknya titik spesifik yang tidak sesuai sebesar :

c-bar.

Langkah 8 : Apabila data pengamatan menunjukan bahwa proses berada dalam

pengendalian statistikal, gunakan pada kontrol c untuk memantau

proses terus menerus. Apabila data pengamatan menunjukan bahwa

proses tidak berada dalam pengendalian statistikal, maka proses itu

harus diperbaiki terlebih dahulu sebelum menggunakan peta kontrol

c untuk pengendalian proses terus menerus.

2.7.7.4 Peta Kontrol u

Peta kontrol u dapat mengukur banyaknya ketidaksesuaian (titik spesifik)

per unit laporan inspeksi dalam kelompok (periode) pengamatan, yang mungkin

memiliki ukuran contoh (banyaknya item yang diperiksa). Peta kontrol u dapat

digunakan apabila ukuran contoh lebih dari satu unit dan mungkin bervariasi dari

waktu ke waktu.

Langkah-langkah dalam membuat peta kontrol u yaitu :

Langkah 1 : Tentukan ukuran contoh selama periode pengamatan.

Langkah 2 : Lakukan pengamatan untuk beberapa periode waktu atau beberapa

kelompok contoh.

Langkah 3 : Hitung nilai rata-rata banyaknya ketidaksesuaian (titik spesifik) yang

ditemukan per unit item, yaitu dengan rumus :

C- bar =

Total banyaknya ketidaksesuaian Banyaknya item yang diperiksaLangkah 4 : Hitung nilai simpangan baku yaitu dengan rumus :

Su = √

𝑐−𝑏𝑎𝑟 𝑁Langkah 5 : Hitung batas-batas kontrol 3-sigma dari :

CL = u-bar

UCL = u-bar + 3 Su

LCL = u-bar - 3 Su

Langkah 6 : Tebarkan data banyaknya titik spesifik yang tidak sesuai per unit item

yang diperiksa dan lakukan pengamatan apakah data itu berada

dalam pengendalian statistikal.

Langkah 7 : Apabila data pengamatan menunjukan bahwa proses berada dalam

pengendalian statistikal, tentukan kapabilitas proses untuk

menghasilkan banyaknya titik spesifik yang tidak sesuai per unit

item sebesar: u-bar.

Langkah 8 : Apabila data pengamatan menunjukan bahwa proses berada dalam

pengendalian statistikal, gunakan peta kontrol u untuk memantau

proses itu terus menerus. Tetapi apabila data pengamatan

menunjukan bahwa proses tidak berada dalam pengendalian proses

statistikal, maka proses itu harus diperbaiki terlebih dahulu

sebelum menggunakan peta kontrol u untuk pengendalian proses

terus menerus.

2.7.8 Diagram Tebar (Scatter Diagram)

Scatter Diagram atau disebut juga dengan peta kolerasi adalah grafik yang

menampilkan hubungan antara dua variabel apakah hubungan antara dua variabel

tersebut kuat atau tidak, yaitu antara proses yang mempengaruhi proses dengan

kualitas produk. Pada dasarnya diagram sebar (Scatter diagram) merupakan suatu

alat interpretasi data yang digunakan untuk menguji bagaimana kuatnya hubungan

antar dua variabel dan menentukan jenis hubungan dari dua variabel tersebut,

apakah positif, negatif atau tidak ada hubungan. Dua variabel yang ditunjukan

dalam diagram sebar dapat berupa karakteristik kuat dan faktor yang

mempengaruhinya.

Diagram Tebar (scatter diagram) merupakan suatu alat interpretasi data

yang digunakan untuk :

a. Menguji bagaimana kuatnya hubungan antara dua variabel.

b. Menentukan jenis hubungan dari dua variabel itu, apakah positif, negatif atau

tidak ada hubungan.

Dua variabel yang ditunjukan dalam diagram tebar dapat berupa :

a. Karakteristik kualitas dan faktor yang mempengaruhinya.

b. Dua karakteristik kualitas yang saling berhubungan.

c. Dua faktor yang saling berhubungan yang mempengaruhi karakteristik

kualitas.

Terdapat tiga pola diagram tebar, sesuai dengan bentuk hubungan diantara

dua variabel x dan y yaitu :

1. Diagram tebar dari dua variabel x dan y yang memiliki hubungan korelasi

positif, dimana dalam hal ini nilai yang besar dari variabel y, serta

nilai-nilai yang kecil dari variabel x berhubungan dengan nilai-nilai-nilai-nilai yang kecil dari

variabel y.

2. Diagram tebar dari dua variabel x dan y yang memiliki hubungan korelasi

negatif, dimana dalam hal ini nilai-nilai yang besar dari variabel x

berhubungan dengan nilai-nilai yang kecil dari variabel y, serta nilai-nilai

yang kecil dari variabel x berhubungan dengan nilai-nilai yang besar dari

variabel y.

3. Diagram tebar dari dua variabel x dan y yang tidak memiliki hubungan (tidak

berkorelasi), dimana tidak ada kecenderungan bagi nilai-nilai tertentu dari

variabel x untuk terjadi bersama-sama dengan nilai-nilai tertentu dari variabel

y.

Langkah-langkah dalam membuat diagram tebar yaitu :

Langkah 1 : Kumpulkan pasangan data (x,y) yang akan dipelajari hubungannya

serta susunlah data itu dalam tabel.

Langkah 2 : Tentukan nilai-nilai maksimum dan minimum untuk kedua variabel x

dan y.

Langkah 3 : Tebarkan (plot) data pada selembar kertas.

Langkah 4 : Berikan informasi secukupnya agar orang lain dapat memahami

diagram tebar itu. Informasi yang biasa diberikan adalah :

a. Interval waktu.

b. Banyaknya pasangan data.

c. Judul dan unit pengukuran dari setiap variabel pada garis

horizontal dan vertikal.

d. Judul dari grafik tersebut.

e. Apabila diperlukan dapat mencantumkan nama dari orang yang

membuat diagram tebar tersebut.

2.8

Jenis – Jenis Cacat

Kecacatan pada suatu produk diklasifikasikan ke dalam 3 kategori yaitu :

1. Cacat Kritis

Cacat kritis adalah suatu bentuk cacat dimana penilaian dan pengalaman

mengidentifikasikan bahwa produk tersebut akan menghasilkan kondisi yang

berbahaya atau tidak aman bagi orang yang menggunakan, menyimpan atau

tergantung pada produk tersebut, serta membuat produk tersebut tidak dapat

menunjukan kinerja yang baik.

2. Cacat Penting

Cacat penting adalah suatu bentuk cacat yang tidak kritis namun dapat

mengakibatkan kegagalan atau secara material akan mengurangi tingkat

penggunaan unit produk tersebut. Cacat penting dapat mengakibatkan

konsekuensi yang serius ataupun tuntutan hukum, maka jenis cacat ini harus

diawasi dan dikendalikan dengan hati-hati.

3. Cacat Kecil

Cacat kecil adalah cacat yang tidak terlalu mengurangi penggunaan suatu

produk atau mengakibatkan dampak penting pada efektivitas pengguna atau

pengoperasian produk tersebut. Cacat jenis ini dapat mengakibatkan

ketidakpuasan pelanggan.

2.9

Kerangka pemikiran

Di zaman kemajuan tekonologi yang perkembangannya tak ada henti –

hentinya, kemudahan masyarakat meresap banyak informasi dengan mudah.

Semakin banyaknya pengetahuan yang dimiliki masyarakat, perusahaan perlu

memutar otak untuk merancang strategi untuk tetap bertahan mengimbangan

standar masyarakat yang terus menigkat dimana, saat ini perusahaan yang tidak

memenuhi standar, produk maupun jasa perusahaan tersebut tidak dapat diterima

oleh konsumen dan usaha tidak akan berlangsung dengan lama.

Maka dari itu perusahaan harus mampu menghasilkan produk dengan

kualitas yang baik dan diproduksi secara efisien agar dapat bersaing dengan

perusahaan sejenisnya dan dapat diterima oleh konsumen. Hal tersebut

diungkapkan oleh Dale H. Besterfiel dalam bukunya Quality Control (2009)

sebagai berikut : “Quality is all the features amd characteristic of a product of

service that contribute to the satisfaction of a consumer needs. This need

involves prices, safety, availability, reliability, and usability”/

Jika diterjemahkan :

“ kualitas merupakan keseluruhan karakteristik dan corak dari suatu produk atau

jasa yang berperan untuk kepuasan kebutuhan konsumen. Kebutuhan ini

melibatkan harga, keamanan, ketersediaan, kehandalan, dan kegunaan”.

Untuk menghasilkan produk yang berkualitas baik adalah tidak mudah,

karena membutuhkan bahan baku, mesin dan peralatan, desain produk, sumber

daya manusia yang baik, serta manajemen yang baik pula untuk menghasilkan

barang yang sesuai dengan kebutuhan konsumen. Hal ini dapat diwujudkan

melalui penetapan standar tertentu terhadap bahan baku, proses produksi, dan

barang hasil produksi. Kenyataan yang ditemui di lapangan adalah meskipun

standar tertentu telah dibuat dalam kegiatan operasional perusahaan, namun masih

ditemukan penyimpangan atau variasi terhadap standar yang telah ditentukan

sehingga menghasilkan produk gagal atau cacat yang akhirnya menimbulkan

peningkatan biaya operasional, baik untuk biaya perbaikan maupun terhadap

produk yang tidak terpakai atau dibuang. Untuk mencapai kualitas produk sesuai

dengan standar yang telah ditetapkan harus melalui sebuah proses pengendalian

kualitas yang baik. Dengan dilaksanakannya proses pengendalian kualitas,

berbagai penyimpangan yang mungkin terjadi dalam proses dapat diidentifikasi.

Lalu dianalisi dan pada akhirnya dapat dirumuskan langkah pengendalian dan

penanggulangan agar pada proses berikutnya penyimpanga – penyimpangan dapat

diminimalisi atau bahkan tidak terjadi sama sekali.Pada dasarnya proses

pengendalian kualitas harus dilakukan secara terus menerus selama perusahaan

masih melaksanakan proses produksi. Proses pengendalian kualitas ini

menerapkan PDAC (plan, do, check, action). Hal ini merupakan satu kesatuan

proses berpikir dan bertindak yang berkesinambungan dan mengikuti siklus –

siklusnya. Perencanaan (plan) adalah menentukan spesifikasi produk yang akan

dihasilkan sesuai dengan harapandan kebutuhan konsumen, pelaksanaan (do)

adalah pengaplikasian perencanaan untuk memproduksi suatu produk,

pemeriksaan (check) adalah inspeksi terhadap produk yang dihasilkan apakah

telah memenuhi standar seperti yang diterapkan pada perencanaan, pengulangan

(action) adalah tindakan yang perllu dilakukan setelah menemukan dan

menganalisis penyimpangan yang terjadi pada pemeriksaan. Dalam pengendalian

kualitas ini terdapat beberapa teknik dalam pengendalian kualitas yang dapat

digunakan, antara lain:

1. Diagram Histogram, merupakan diagram untuk data dalam daftar

distribusi frekuensi yang bentuknya terdiri atas beberapa persegi panjang

yang sisi berdekatannya berhimpit.

2. Bagan Kendali dan Grafik, Bagan Kendal berhubungan dengan

pengendalian kualitas barang atau jasa yang sedang dibuat, bagan ini

memiliki tiga ciri utama, yaitu:

a. UCL adalah batas kendali atas, merupakan batas toleransi yang

tertinggi yang diizinkan.

b. Cl adalah batas pusat merupakan rata – rata pengukuran perhitunugan

c. LCL adalah batas kendali bawah, merupakan batas toleransi terendah

yang diizinkan

3. Diagram Pareto, merupaakan sebuah diagram balok yang disusun secara

berjenjang mulai dari yang tinggi sampai yang paling rendah yang

digunakan untuk menentukan tingkat kepentingan atau urutan prioritas

dari suatu masalah yang dipecahkan.

4. Diagram Sebab Akibat, merupakan suatu diagram berbentuk tulang ikan

yang digunakan untuk menganalisis masalah dengan mencari sebab –

sebab dari suatu masalah atau akibat yang akan timbul.

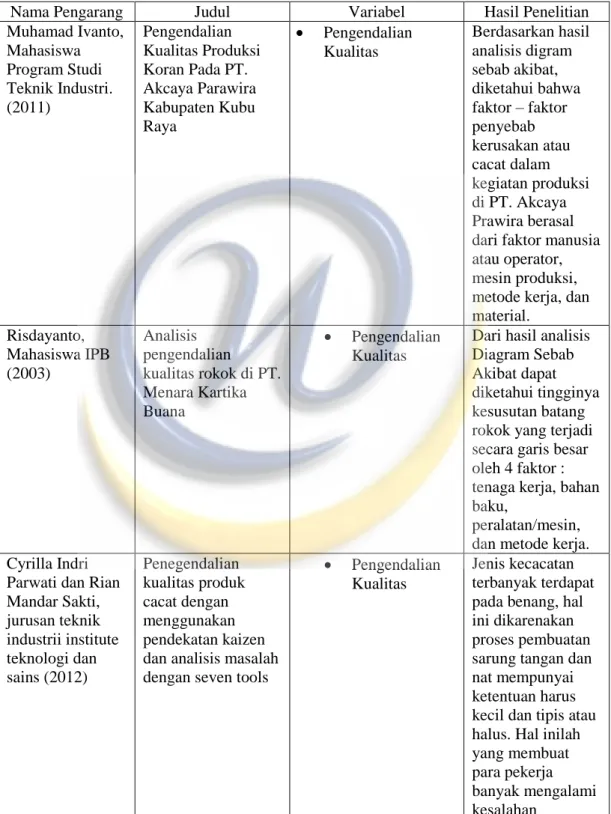

Dalam kasus ini, penulis menggunakan :

Gambar 2.2 Kerangka Pemikiran

Input Pengendalian Kualtas Proses output Diagram Pareto Fishbone Diagram Usaha Perbaikan Peta kendali P