TUGAS AKHIR

DETEKTOR KEBOCORAN GAS LPG BERBASIS

MIKROKONTROLLER ATMEGA8535

Diajukan Untuk Memenuhi Salah Satu Syarat

Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

Oleh :

ANTONIUS HARI BUDI PRASTYO NIM : 045114007

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

FINAL PROJECT

LPG GAS LEAK DETECTOR

BASED ON ATMEGA8535 MICROCONTROLLER

Presented as Partial Fulfillment of the Requirements

to Obtain the Sarjana Teknik Degree

in Electrical Engineering Study Program

ANTONIUS HARI BUDI PRASTYO

NIM : 045114007

ELECTRICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

Orang yang punya tujuan akan membuat kemajuan

walaupun melewati jalan yang sulit. Orang yang tak punya

tujuan tidak akan membuat kemajuan walaupun melewati

jalan yang mulus sekalipun.

Skripsi ini kupersembahkan untuk …

Yesus Kristus Pembimbingku

INTISARI

Liquified Petroleum Gas (LPG) merupakan gas alam yang digunakan sebagai bahan bakar pada industri maupun rumah tangga. Gas ini memiliki sifat mudah terbakar, tetapi di lain sisi memiliki sifat tidak berbau, tidak berwarna,dan memiliki berat lebih besar dari udara di sekitarnya. Penelitian ini bertujuan untuk menciptakan alat yang dapat mendeteksi, memberikan tanda bahaya dan menghentikan kebocoran gas.

Untuk mendeteksi gas LPG digunakan sensor gas TGS 2610, sedangkan untuk mikrokontroler digunakan ATMega8535. Alat yang dibuat akan membunyikan alarm, menyalakan LED warna, menampilkan pesan LCD dan mematikan kebocoran gas dengan cara memutar kran regulator yang dipasang pada mekanik sederhana.

Hasil implementasi tugas akhir ini, mikrokontroler sudah dapat membaca data dari sensor TGS 2610, penampilan pesan bahaya melalui alarm, LED dan LCD yang menyala dengan baik saat terjadi kebocoran, serta program telah berjalan sesuai yang diinginkan. Data percobaan penempatan sensor menunjukkan posisi ketinggian yang sesuai adalah pada 30 cm dari lantai. Mekanik yang dibuat masih memiliki masalah dalam hal pemasangan dan penggunaan berulang.

ABSTRACT

Liquified Petroleum Gas(LPG) is natural gas used in industries or households as a fuel. It is flammable, but in the other side, it is odorless, colorless and heavier than air. This research aims to create a device that can detect, give some warning and stop the gas leak.

This device is using a TGS 2610 for gas sensor, while for microcontroller used an ATMega8535. It will trigger buzzer alarm, lights on color LED, give massage at LCD and also stops the leak gas by rotated the gas regulator valve.

The result of the implementation, the microcontroller can read data from TGS 2610, gives warning with alarm, LEDs and LCD working properly at gas leak condition, and the program either. Experiment data shows that the best sensor placement is at 30 cm from ground. The device mechanic still have problem with installment way and for repeated use.

KATA PENGANTAR

Syukur dan terima kasih kepada Tuhan Yesus Kristus atas segala rahmat dan karunia-Nya sehingga tugas akhir dengan judul “Detektor Kebocoran Gas LPG Berbasis ATMega 8535” ini dapat diselesaikan dengan baik.

Selama menulis tugas akhir ini, penulis menyadari bahwa ada begitu banyak pihak yang

telah memberikan bantuan dengan caranya masing-masing, sehingga tugas akhir ini bisa

diselesaikan. Oleh karena itu penulis ingin mengucapkan terima kasih kepada:

1. Kedua orang tua atas dukungan dan kesabaran.

2. Ibu B. Wuri Harini, S.T, M.T., selaku dosen pembimbing yang dengan kesabaran

membimbing, memberi saran dan kritik yang membantu penulis dalam

menyelesaikan tulisan ini.

3. Seluruh dosen teknik elektro dan laboran yang memberikan ilmu dan pengetahuan

kepada penulis selama masih kuliah.

4. serta seluruh teman-teman teknik elektro 04 yang lain.

Dengan rendah hati penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna,

oleh karena itu berbagai kritik dan saran untuk perbaikan tugas akhir ini sangat diharapkan.

Akhir kata, semoga tugas akhir ini dapat bermanfaat bagi semua pihak. Terima kasih.

Yogyakarta, 17 Juli 2011

DAFTAR ISI

Halaman Judul (Indonesia)……….………..………. i

Halaman Judul (Inggris)………. ii

Halaman Persetujuan oleh Pembimbing………..……..………... iii

Lembar Pengesahan oleh Penguji……….………..……… iv

Lembar Pernyataan Keaslian Karya………..………. v

Halaman Persembahan dan Motto Hidup..……….. vi

Intisari ………..……….………….. vii

Abstract……….………..……… viii

Lembar Pernyataan Persetujuan Publikasi Karya Ilmiah ………..…………. ix

Kata Pengantar……….………..………. x

1.2.Tujuan dan Manfaat Penelitian ……...………...……….. 2

2.9. Bahasa Pemrograman BASCOM-AVR ……….. 16

3.8. Rangkaian Driver Aktuator ………. 28

3.9 Rangkaian Osilator Kristal ……….. 29

3.10.Rangkaian Mikrokontroller ATMega 8535 ………. 30

3.11. Perancangan Perangkat Lunak ……… 31

Bab IV Hasil dan Pembahasan………. ………...……...…..…….. 33

4.1. Hasil Implementasi Detektor Kebocoran Gas LPG….……….. 33

4.2. Hasil Pengujian Detektor Kebocoran Gas LPG.……… 36

4.2.1. Pengujian Sensor ……….………….………... 36

4.2.2. Pembahasan Piranti Output ………. 40

4.2.3. Pembahasan Mekanik Alat ………. 42

4.3. Analisa Perangkat Lunak ……..……… 43

Bab V Kesimpulan dan Saran……….…………... 47

5.1. Kesimpulan ………...……….. 47

5.2. Saran ……… 47

DAFTAR GAMBAR

Halaman

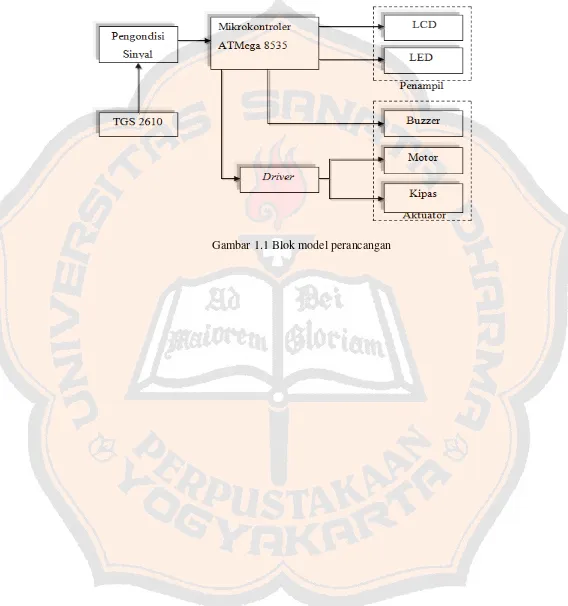

Gambar 1.1. Blok model perancangan ………. 3

Gambar 2.1. Struktur sensor gas TGS2610[3] ………... 4

Gambar 2.2. Ilustrasi penyerapan oleh sensor ketika terdeteksi adanya gas ... 5

Gambar 2.3. Karakteristik sensitifitas sensor TGS 2610 [6] ………... 6

Gambar 2.4. Rangkaian dasar sensor[6] ……….. 6

Gambar 2.5. Rangkaian wheatstone bridge………. 6

Gambar 2.6 Opamp dengan konfigurasi voltage follower……….. 7

Gambar 2.7. Penguat Instrumentasi ………. 8

Gambar 2.8. Rangkaian CE (Common-Emitter) ……….. 9

Gambar 2.9. Konfigurasi pin ATMega8535 ……… 11

Gambar 2.10. Komponen register ADMUX ……….. 12

Gambar 2.11. Komponen register ……….. 13

Gambar 2.12. Komponen register ADCSRA ………. 13

Gambar 2.13. LCD 16X2 ………... 14

Gambar 2.14. Buzzer……….. 15

Gambar 2.15. Tampilan awal BASCOM ………... 17

Gambar 3.1. Diagram blok rancangan ………. 22

Gambar 3.2. Gambar bentuk fisik rancangan ……… 23

Gambar 3.3. Rangkaian sensor TGS2610 [6] ……….. 24

Gambar 3.4. Rangkaian Pengondisi Sinyal ……….. 26

Gambar 3.5. Rangkaian Buzzer ………... 26

Gambar 3.6. Rangkaian LED ……… 27

Gambar 3.7. Rangkaian LCD 16X2 ………. 27

Gambar 3.8. Rancangan tampilan LCD ketika terjadi kebocoran ………... 28

Gambar 3.9. Rangkaian driveraktuator ……… 29

Gambar 3.10. Rangkaian osilator kristal ………... 30

Gambar 3.12. Diagram alir program mikrokontroler ………. 31

Gambar 4.1. Bentuk alat detektor kebocoran gas LPG………. 33

Gambar 4.2. Layout PCB sistem mikrokontroler……….. 34

Gambar 4.3 Layout PCB driver……… 34

Gambar 4.4 Layout PCB antarmuka keluaran………. 34

Gambar 4.5 Sensor dan penempatannya……….. 35

Gambar 4.6 Motor dan mekanik pembuka regulator gas……… 35

Gambar 4.7 Tampilan inisialisasi awal LCD……… 36

Gambar 4.8 Tampilan LCD saat looping keadaan Secure……… 36

Gambar 4.9 Grafik respon alat dengan sumber gas di sambungan katup gas……….. 38

Gambar 4.10 Grafik respon alat dengan sumber gas di selang gas……… 39

Gambar 4.11 Respon alat dengan sumber gas di katup gas setelah regresi linear……. 39

Gambar 4.12 Respon alat dengan sumber gas di selang gas setelah regresi linear…… 39

Gambar 4.13 Tampilan LCD dan LED pada keadaan Secure……….. 41

Gambar 4.14 Tampilan LCD dan LED pada keadaan buzzer menyala………. 41

Gambar 4.15. Tampilan LCD dan LED pada keadaan motor menyala……….. 41

Gambar 4.16. Tampilan LCD dan LED pada keadaan kipas menyala……… 41

DAFTAR TABEL

Halaman

Tabel 2.1. Konfigurasi pengaturan untuk Port I/O ………... 10

Tabel 2.3. Hubungan antara DDRAM dan CGROM ………... 14

Tabel 2.4. Konfigurasi kaki LCD ………... 15

Tabel 2.4.Tipe data pada BASCOM –AVR [11][12] ………... 17

Tabel 4.1 Respon sensor alat dengan sumber gas di sambungan katup gas ………... 37

Tabel 4.2 Respon sensor alat dengan sumber di selang gas ………... 38

BAB I

PENDAHULUAN

I.1. Latar Belakang

Elpiji atau LPG (liquified petroleum gas) adalah campuran dari berbagai unsur hidrokarbon yang berasal dari gas alam. Dengan menambah tekanan dan menurunkan

suhunya, gas berubah menjadi cair. Komponennya didominasi propana ( ) dan butana

( ). Dalam kondisi atmosfer, elpiji akan berbentuk gas. Volume elpiji dalam bentuk cair

lebih kecil dibandingkan dalam bentuk gas untuk berat yang sama. Karena itu elpiji

dipasarkan dalam bentuk cair dalam tabung-tabung bertekanan. Sifat elpiji terutama adalah

sebagai berikut: cairan dan gasnya sangat mudah terbakar, gas tidak beracun, tidak berwarna

dan biasanya berbau menyengat, gas dikirimkan sebagai cairan yang bertekanan di dalam

tangki atau silinder, cairan dapat menguap jika dilepas dan menyebar dengan cepat, dan gas

ini lebih berat dibanding udara sehingga akan banyak menempati daerah yang rendah[1].

Sifatnya yang mudah terbakar merupakan kelebihan tersendiri sekaligus juga dapat

menimbulkan ancaman terhadap pemakainya. Jika terjadi kebocoran pada sistem

penggunaannya, gas ini akan sangat membahayakan karena dapat terbakar saat melebihi

ambang batas oleh sumber api yang kecil sekalipun. Selain itu, karena berat jenisnya yang

lebih berat dari udara menyebabkan gas ini mengendap di daerah yang rendah pada ruangan

tertutup. Oleh karena itu dibutuhkan suatu alat pendeteksi keberadaan gas LPG yang

melebihi ambang batas tertentu.

Berdasarkan hal di atas, dibutuhkan suatu sistem deteksi kebocoran gas LPG. Sistem ini

dikembangkan dari sistem yang telah ada sebelumnya, yakni sistem detektor kebocoran gas

LPG dengan mikrokontroler[2]. Pemberitahuan dengan bunyi alarm merupakan solusi

sebelumnya. Solusi ini terbatas pada tanda bahaya yang berupa audio saja dan sistem tidak

mengambil langkah konkret untuk mencegah terjadinya ledakan atau kebakaran akibat

kebocoran.

Penelitian ini bertujuan untuk menciptakan alat yang dapat dengan cepat mendeteksi lalu

bahaya yang diberikan sistem berupa audio dan visual. Sensor gas yang digunakan adalah

sensor khusus untuk mendeteksi gas LPG yaitu sensor TGS2610. Sedangkan sebagai

pemroses data dari sensor dan sebagai pusat kontrol sistem digunakan ATMega8535. Output

dari sistem ada 2 jenis, yaitu penampil dan aktuator. Penampil berupa LCD dan LED untuk

menampilkan data visual. Aktuator untuk melakukan langkah-langkah preventif seperti

memutus aliran gas dan menetralisir gas yang bocor. Diharapkan dengan adanya alat ini

dapat membantu untuk segera mengetahui kebocoran gas LPG dan mencegah terjadinya

ledakan atau kebakaran.

I.2. Tujuan dan Manfaat Penelitian

Tujuan penelitian ini adalah dihasilkannya suatu sistem yang dapat mendeteksi kebocoran

gas LPG, sehingga pengguna dapat mengetahui jika terjadi kebocoran. Sistem juga secara

otomatis melakukan langkah-langkah pencegahan agar tidak terjadi ledakan dengan cara

menghentikan aliran gas dan mengaktifkan kipas untuk menetralisir gas yang bocor.

Manfaat dari penelitian ini adalah untuk mengurangi jumlah kasus kebakaran dan

ledakan akibat bocornya gas LPG.

I.3. Batasan Masalah

Penelitian ini dibatasi pada pendeteksian keberadaan gas LPG di sekitar sensor saja.

Aktuator sistem hanya menghentikan aliran gas pada regulator dan sistem tidak menentukan

letak kebocoran. Untuk spesifikasi sistem sebagai berikut:

1. Mikrokontroler yang digunakan adalah ATMega8535.

2. Sensor yang digunakan adalah sensor gas TGS2610.

3. Menggunakan LCD LMB162A dan LED sebagai penampil visual. 4. Menggunakan buzzer sebagai penghasil peringatan dalam bentuk suara. 5. Menggunakan motor untuk membuka regulator gas.

6. Menggunakan bahasa Basic sebagai bahasa pemrograman.

I.4. Metodologi Penelitian

a. Pengumpulan bahan-bahan referensi berupa buku, jurnal, artikel dan datasheet. b. Perancangan hardware dan software. Tahap ini bertujuan untuk membentuk model

yang optimal dari sistem yang akan dibuat dengan mempertimbangkan permasalahan

dan kebutuhan yang telah ditentukan. Gambar 1.1 memperlihatkan blok model sistem

yang akan dirancang.

c. Pembuatan hardware dan software. Berdasarkan Gambar 1.1, rangkaian akan bekerja beberapa saat setelah sistem dinyalakan. Waktu jeda setelah power on digunakan untuk mempersiapkan sensor. Sensor akan mendeteksi perubahan gas yang terdapat

di sekitarnya. Jika terdapat gas LPG yang melebihi ambang batas di udara, sinyal

akan dikirimkan oleh sensor ke mikrokontroler. Interupsi ini akan diolah oleh

mikrokontroler untuk memberikan output ke aktuator dan penampil sesuai dengan

kondisi sensor. Output aktuator akan terus menyala hingga sensor tidak memberikan

interupsi lagi atau sistem di reset.

d. Proses pengambilan data. Teknik pengambilan data dilakukan dengan cara sensor

mengirimkan data ke mikrokontroler. Setelah itu, mikrokontroler akan mengirimkan

data ke penampil atau menyalakan aktuator.

e. Analisa dan penyimpulan hasil percobaan. Analisa data dilakukan dengan

menentukan posisi jarak dan ketinggian terbaik untuk sensor, respon sensor untuk

kebocoran pada sambungan regulator dan selang gas, dan kinerja mekanik alat.

Penyimpulan hasil percobaan dapat dilakukan dengan membandingkan kinerja sistem

BAB II

DASAR TEORI

2.1.Sensor gas TGS2610

Sensor gas TGS 2610 digunakan untuk mendeteksi Liquid Petroleum Gas(LPG)atau komponennya, seperti propane dan butane di udara. Sensor ini mampu mendeteksi konsentrasi gasLPG dengan rentang konsentrasi 500-10000 ppm.Sensor TGS 2610

mempunyai struktur sensor yang berlapis-lapis.

Gambar 2.1. Struktur sensor gas TGS2610[3]

Sensor sistem yang digunakan berupa sensor gas yang telah dibentuk dan dipersiapkan

untuk instalasi di dalam maupun di luar ruangan. Pembungkus dari bahan stainless steel dan metal memberikan perlindungan khusus terhadap lapisan substrat dan heater yang merupakan bagian terpenting sensor. Bagian dalam sensor dihubungkan dengan rangkaian

pengondisi sinyal dengan 4 buah pin.

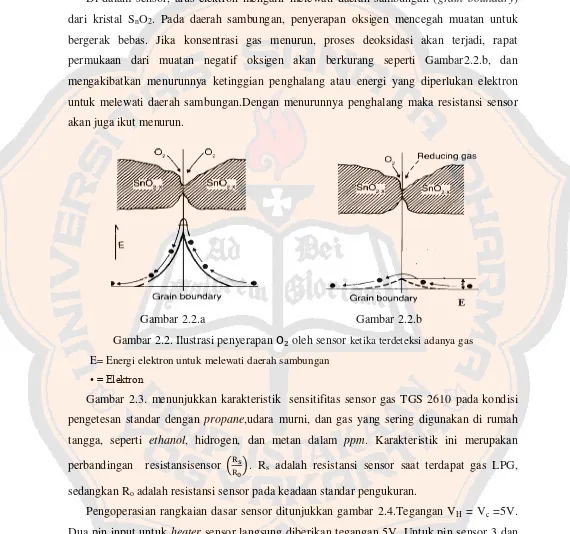

Bahan detektor gas dari sensor adalah metal oksida, khususnya senyawa SnO2. Ketika

kristal metal oksida (SnO2) dihangatkan dengan heaterpada temperatur tertentu, oksigen akan

diserap pada permukaan substrat sensor dan oksigen akan bermuatan negatif. Hal ini

disebabkan karena permukaan substrat mendonorkan elektron pada oksigen yang terdapat

pada permukaan luar substrat sensor. Energi yang terbentuk dari peristiwa ini akan

menghambat laju aliran elektron seperti tampak pada gambar 2.2.a.

Di dalam sensor, arus elektron mengalir melewati daerah sambungan (grain boundary) dari kristal SnO2. Pada daerah sambungan, penyerapan oksigen mencegah muatan untuk

bergerak bebas. Jika konsentrasi gas menurun, proses deoksidasi akan terjadi, rapat

permukaan dari muatan negatif oksigen akan berkurang seperti Gambar2.2.b, dan

mengakibatkan menurunnya ketinggian penghalang atau energi yang diperlukan elektron

untuk melewati daerah sambungan.Dengan menurunnya penghalang maka resistansi sensor

akan juga ikut menurun.

Gambar 2.2.a Gambar 2.2.b

Gambar 2.2. Ilustrasi penyerapan oleh sensor ketika terdeteksi adanya gas

E= Energi elektron untuk melewati daerah sambungan • = Elektron

Gambar 2.3. menunjukkan karakteristik sensitifitas sensor gas TGS 2610 pada kondisi

pengetesan standar dengan propane,udara murni, dan gas yang sering digunakan di rumah tangga, seperti ethanol, hidrogen, dan metan dalam ppm. Karakteristik ini merupakan

perbandingan resistansisensor ( ). Rs adalah resistansi sensor saat terdapat gas LPG,

sedangkan Ro adalah resistansi sensor pada keadaan standar pengukuran.

Pengoperasian rangkaian dasar sensor ditunjukkan gambar 2.4.Tegangan VH = Vc =5V.

2, harus dirangkai seri dengan RLuntuk membatasi arus yang melewati sensor, sehingga tidak

terjadi panas yang berlebih.

2.2.

Deflection Bridge

[4]Deflection bridge digunakan untuk mengkonversi ouput sensor yang berupa resistansi, kapasitansi atau induktansi menjadi sebuah sinyal tegangan. Rangkaian dasar jaringan

deflection bridge ditunjukkan pada gambar 2.5.Jika semua jaringan hanya bernilai resistif, sistem ini juga disebut wheatstone bridge.

Gambar 2.3. Karakteristik sensitifitas sensor TGS 2610.[6]

( )

Pada gambar 2.5, adalah elemen sensor yang berubah sesuai variabel input I, maka =

Opamp dengan konfigurasi ini merupakan salah satu non penguat inverting yang khusus. Penguat ini memiliki penguatan 1, tetapi impedansi input yang besar, dan impedansi output

yang 0 pada kasus ideal. Rangkaian ini dapat dilihat pada gambar 2.6.

2.4. Penguat Instrumentasi

[6]

[7]Penguat instrumentasi pada dasarnya adalah sebuah penguat diferensial dengan

impedansi input yang besar, common-mode rejectiontinggi, input diferensial yang seimbang, dan gain yang dapat diatur dengan menentukan resistor eksternal. Impedansi yang besar berfungsi untuk meminimalisir arus dari rangkaian sensor, sehingga mengurangi pemanasan

dan loading effect dari rangkaian input.

Penguatan diferensial dari rangkaian instrumentasi pada gambar 2.6 :

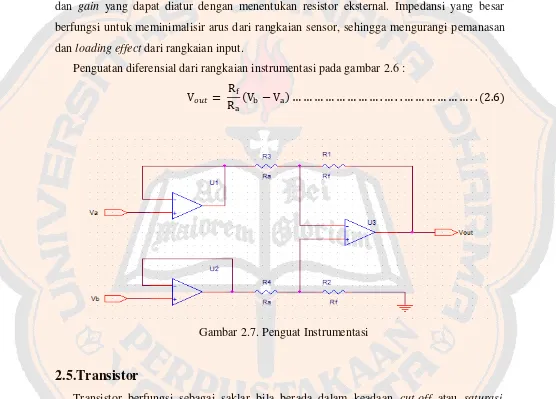

Gambar 2.7. Penguat Instrumentasi

2.5.Transistor

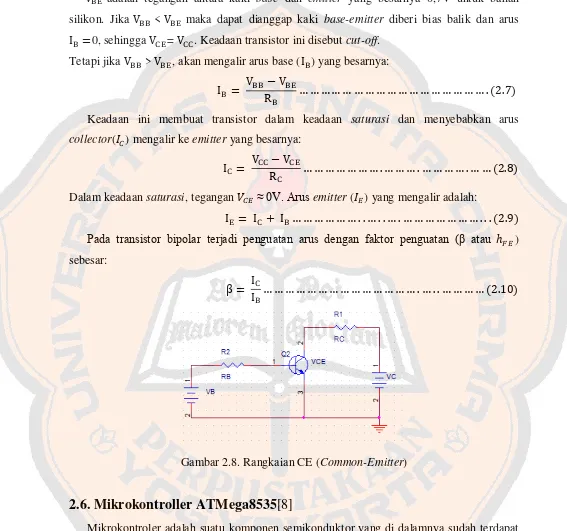

adalah tegangan antara kaki base dan emitter yang besarnya 0,7V untuk bahan

silikon. Jika < maka dapat dianggap kaki base-emitter diberi bias balik dan arus 0, sehingga = . Keadaan transistor ini disebut cut-off.

Tetapi jika > , akan mengalir arus base ( ) yang besarnya:

Keadaan ini membuat transistor dalam keadaan saturasi dan menyebabkan arus collector( ) mengalir ke emitter yang besarnya:

Dalam keadaan saturasi, tegangan ≈ 0V. Arus emitter ( ) yang mengalir adalah:

Pada transistor bipolar terjadi penguatan arus dengan faktor penguatan (β atau ) sebesar:

Gambar 2.8. Rangkaian CE (Common-Emitter)

2.6. Mikrokontroller ATMega8535

[8]

Mikrokontroler adalah suatu komponen semikonduktor yang di dalamnya sudah terdapat

suatu sistem mikroprosesor seperti : ALU, ROM, RAM, dan Port I/O. Avr ATMega8535

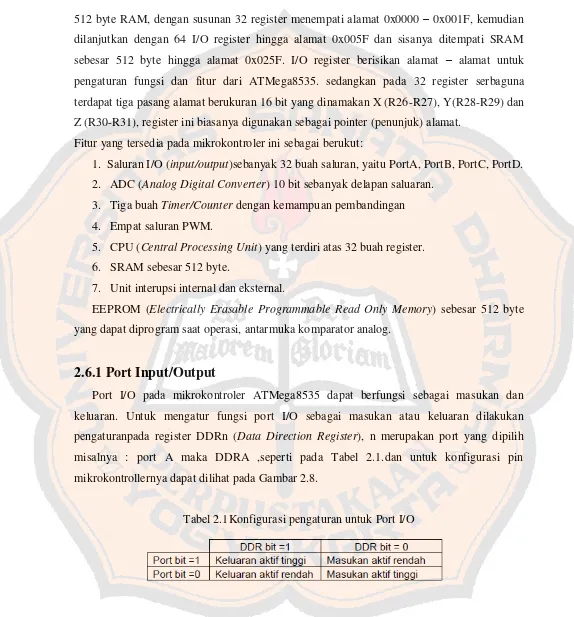

512 byte RAM, dengan susunan 32 register menempati alamat 0x0000 – 0x001F, kemudian dilanjutkan dengan 64 I/O register hingga alamat 0x005F dan sisanya ditempati SRAM

sebesar 512 byte hingga alamat 0x025F. I/O register berisikan alamat – alamat untuk pengaturan fungsi dan fitur dari ATMega8535. sedangkan pada 32 register serbaguna

terdapat tiga pasang alamat berukuran 16 bit yang dinamakan X (R26-R27), Y(R28-R29) dan

Z (R30-R31), register ini biasanya digunakan sebagai pointer (penunjuk) alamat.

Fitur yang tersedia pada mikrokontroler ini sebagai berukut:

1. Saluran I/O (input/output)sebanyak 32 buah saluran, yaitu PortA, PortB, PortC, PortD. 2. ADC (Analog Digital Converter) 10 bit sebanyak delapan saluaran.

3. Tiga buah Timer/Counter dengan kemampuan pembandingan 4. Empat saluran PWM.

5. CPU (Central Processing Unit) yang terdiri atas 32 buah register. 6. SRAM sebesar 512 byte.

7. Unit interupsi internal dan eksternal.

EEPROM (Electrically Erasable Programmable Read Only Memory) sebesar 512 byte yang dapat diprogram saat operasi, antarmuka komparator analog.

2.6.1 Port Input/Output

Port I/O pada mikrokontroler ATMega8535 dapat berfungsi sebagai masukan dan

keluaran. Untuk mengatur fungsi port I/O sebagai masukan atau keluaran dilakukan

pengaturanpada register DDRn (Data Direction Register), n merupakan port yang dipilih misalnya : port A maka DDRA ,seperti pada Tabel 2.1.dan untuk konfigurasi pin

mikrokontrollernya dapat dilihat pada Gambar 2.8.

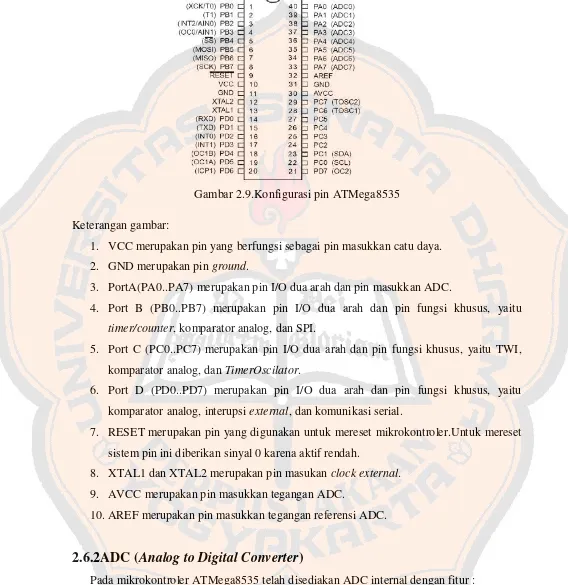

Gambar 2.9.Konfigurasi pin ATMega8535

Keterangan gambar:

1. VCC merupakan pin yang berfungsi sebagai pin masukkan catu daya.

2. GND merupakan pin ground.

3. PortA(PA0..PA7) merupakan pin I/O dua arah dan pin masukkan ADC.

4. Port B (PB0..PB7) merupakan pin I/O dua arah dan pin fungsi khusus, yaitu

timer/counter, komparator analog, dan SPI.

5. Port C (PC0..PC7) merupakan pin I/O dua arah dan pin fungsi khusus, yaitu TWI,

komparator analog, dan TimerOscilator.

6. Port D (PD0..PD7) merupakan pin I/O dua arah dan pin fungsi khusus, yaitu

komparator analog, interupsi external, dan komunikasi serial.

7. RESET merupakan pin yang digunakan untuk mereset mikrokontroler.Untuk mereset

sistem pin ini diberikan sinyal 0 karena aktif rendah.

8. XTAL1 dan XTAL2 merupakan pin masukan clock external. 9. AVCC merupakan pin masukkan tegangan ADC.

10.AREF merupakan pin masukkan tegangan referensi ADC.

2.6.2ADC (

Analog to Digital Converter

)

Pada mikrokontroler ATMega8535 telah disediakan ADC internal dengan fitur :

1. Resolusi 10-bit.

3. Ketepatan mutlak ±2 LSB.

4. Waktu konversi 65 - 260 μs.

5. Delapan kanal masukan.

6. Selang tegangan masukan dari 0 sampai VCC.

7. Memiliki tegangan referensi internal sebesar 2.56V.

8. Dapat bekerja secara free running atau saat diperlukan saja.

9. Mulai mengkonversi dengan trigger otomatis pada sumber interupsi. 10. Interupsi dapat dibangkitkan ketika konversi selesai.

Proses inisialisasi ADC meliputi proses penentuan clock ADC, pemilihan saluran tegangan referensi, format keluaran data dan mode pembacaan. Register yang menangani

ADC internal ini adalah register ADMUX (ADC Multiplexer Selection Register) berfungsi menentukan tegangan referensi ADC, format data keluaran, dan pemilihan jalur masukan.

Register SFIOR (Special Function IO Register) berfungsi untuk mengatur sumber picu konversi ADC, komponen register ini dapat dilihat pada Gambar 2.11. Register ADCSRA

(ADC Control and Status Register A) berfungsi melakukan manajemen sinyal control dan status dari ADC, komponen bit terdapat pada gambar 2.12.

Gambar 2.10. Komponen register ADMUX

REFS(1:0) (Reference Selection Bits) digunakan sebagai pemilih sumber tegangan refrensi dari ADC, ADLAR (ADC Left Adjust Result) digunakan untuk menentukan konfigurasi isi dari register ADCH dan ADCL sebagai tempat menyimpan hasil konversi.

(ADC Interrupt Flag) bit ini akan aktif, jika konversi telah selesai dan dapat memicu interupsi, selama fasilitas interupsi diaktifkan.

Pemilihan konfigurasi ADLR :

Gambar 2.11. Komponen register

Gambar 2.12. Komponen register ADCSRA

Jika ADIE (ADC Interrupt Enable) bernilai 1 dan bit I pada SREG 1 dan terjadi picuan dari bit ADIF, maka rutin interupsi ADC akan dijalankan.

ADPS(2:0) (ADC Prescaler Select Bits) mendefinisikan faktor pembagi dari sumber clock ADC. Resolusi untuk 10-bit ADC dapat di hitung dengan persamaan 2.11 berikut :

2.7. Modul LCD LMB162AFC

[9]

LMB162AFC merupakan modul LCD matriks dengan konfigurasi 16 karakter dan dua

baris dengan setiap karakternya dibentuk oleh delapan baris pixel (satu baris pixel terakhir adalah kursor). Pada Modul LCD ini telah dilengkapi dengan mikrokontroler pengendali,

ST7066U buatan Sitronix adalah salah satu mikrokontroler yang tertanam pada

LMB162AFC.

Gambar 2.13. LCD 16X2

CGROM merupakan memori untuk menggambarkan pola sebuah karakter di mana pola

tersebut sudah ditentukan secara permanen dari ST7066U sehingga pengguna tidak dapat

mengubahnya lagi. CGRAM merupakan memori untuk menggambarkan pola sebuah

karakter di mana bentuk dari karakter dapat diubahubah sesuai keinginan. DDRAM

merupakan memori tempat karakter yang ditampilkan berada. Tampilan karakter pada LCD

dengan kode ASCII-nya sekaligus hubungan antara CGROM dengan DDRAM dapat dilihat

pada tabel 2.3. di bawah ini.

2.8.

Buzzer

Buzzer adalah sebuah komponen elektronika yang berfungsi untuk mengubah getaran listrik menjadi getaran suara. Pada dasarnya prinsip kerja buzzer hampir sama dengan loud speaker. Pada buzzer terdapat kumparan yang terpasang pada diafragma dan kemudian kumparan tersebut dialiri arus listrik sehingga menjadi elektromagnet, kumparan tadi akan

tertarik ke dalam atau keluar, tergantung dari polaritas dan arah arusnya. Karena kumparan

diapasang pada diafragma maka setiap gerakan kumparan akan menggerakkan diafragma

secara bolak-balik sehingga membuat udara bergetar dan menghasilkan suara. Buzzer biasa digunakan sebagai indikator suatu proses atau sebagai tanda peringatan seperti alarm. Buzzer yang digunakan dapat dilihat pada Gambar 2.14.

Gambar 2.14.Buzzer

2.9. Bahasa Pemrograman BASCOM-AVR

[11][12]

BASCOM-AVR merupakan software compiler dengan menggunakan bahasa basic yang dibuat untuk melakukan pemrograman chip-chip mikrokontroler tertentu, salah satunya ATmega 8535.

2.9.1. Bagian-bagian BASCOM

Sebuah mikrokontroler dapat bekerja bila didalam mikrokontroler tersebut terdapat

sebuah program yang berisikan instruksi-instruksi yang akan digunakan untuk menjalankan

sistem mikrokontroler tersebut. Pada prinsipnya program pada mikrokontroler dijalankan

secara bertahap. Untuk lebih mengetahui beberapa fungsi dalam BASCOM-AVR

berikutendela program BASCOM AVR dapat dilihat pada Gambar 2.15.

2.9.2 Tipe Data

Setiap variabel dalam BASCOM memiliki tipe data yang menunjukkan daya tampung

variable tersebut, hal ini berhubungan dengan penggunaan memori dari mikrokontroler.

Tabel 2.5 menunjukkan tipe data pada BASCOM – AVR berikut keterangannya.

2.9.3 Variabel

Variabel dalam sebuah program berfungsi sebagai tempat penyimpanan data atau

penampung data sementara, misalnya menampung hasil perhitungan, menampung data hasil

pembacaan register, dll. Variabel merupakan pointer yang menunjuk pada alamat memori fisik di mikrokontroller. Dalam BASCOM ada beberapa aturan dalam penamaan sebuah

variabel :

1. Nama variabel maksimum terdiri atas 32 karakter

2. Karakter bisa berupa angka atau huruf

3. Nama variabel harus dimulai dengan huruf

4. Variabel tidak boleh menggunakan kata-kata yang digunakan oleh BASCOM sebagai

Gambar 2.15. Tampilan awal BASCOM

Sebelum variabel digunakan maka variabel tersebut harus dideklarasikan terlebih dahulu,

dalam BASCOM ada beberapa cara untuk mendeklarasikan sebuah variabel. Yang pertama

dengan menggunakan pernyataan “DIM” diikuti nama dan tipe datanya, contoh

penggunaannya sebagai berikut :

Dim nama as byte

Dim tombol1 as integer

Dim tombol 2 as word

Tabel 2.5.Tipe Data pada BASCOM – AVR[11][12]

No Tipe Jangkauan

1 Bit 0 atau 1

2 Byte 0 - 255

3 Integer -32,768 – 32,767

4 Word 0 – 65535

5 Long -2147483648 – 2147483647

6 Single 1,5 x 10-45 – 3,4 x 1038 7 Double 5,0 x 10-324 – 1,7 x 10308

8 String ›254 byte

Cara yang kedua untuk mendeklarasikan sebuah variabel dengan menggunakan DEFINT,

DEFBIT, DEFBYTE dan DEFWORD. Contoh penggunaannya sebagai berikut :

DEFINT tombol1

DEFWORD tombol2 ; tombol3 ; tombol4

Deklarasi diatas berarti nama tipe datanya adalah Byte, tombol1 tipe datanya adalah Integer, dan tombol2,tombol3 dan tombol4 tipe datanya adalah Word.

2.9.4 Operasi-operasi BASCOM

Berikut beberapa operasi-operasi yang dipergunakan dalam BASCOM-AVR :

1. Operator Aritmatika

Digunakan dalam perhitungan yang termasuk operator aritmatika ialah + (tambah),

-(kurang), /(bagi) dan *(kali)

2. Operator relasi

Digunakan untuk membandingkan nilai sebuah angka, hasilnya dapat digunakan untuk

membuat keputusan sesuai dengan program yang kita buat. Yang termasuk relasi adalah :

= (sama dengan), <> (tidak sama dengan), < (lebih kecil dari), > (lebih besar dari), <=

(lebih kecil atau sama dengan), >= (lebih besar sama dengan).

3. Operator Logika

Digunakan untuk menguji sebuah kondisi atau untuk memanipulasi bit dan operasi

boolean. Dalam BASCOM ada 4 buah operator logika yaitu AND, OR, NOT dan XOR.

Operator logika ini juga bisa digunakan untuk menguji sebuah byte dengan pola bit

tertentu.

4. Operator fungsi

Digunakan untuk melengkapi operator yang sederhana.

2.9.5 Kontrol Program BASCOM

Kontrol program berfungsi untuk mengendalikan alur dari sebuah program dan

menentukan apa yang harus dilakukan oleh sebuah program ketika menemikan suatu kondisi

tertentu. Kontrol program ini meliputi kontrol pertimbangan kondisi dan keputusan, kontrol

pengulangan serta kontrol alternatif. BASCOM menyediakan beberapa kontrol program yang

keputusan. Berikut ini beberapa kontrol program yang sering digunakan dalam pemrograman

BASCOM. :

1. Perintah IF…THEN

Dengan pernyataan ini kita dapat menguji sebuah kondisi tertentu dan kemudian

menentukan tindakan yang sesuai dengan kondisi yang kita inginkan. Sintak penulisannya

adalah sebagai berikut :

IF < syarat kondisi >THEN < pernyataan >

Sintak diatas digunakan jika hanya ada satu kondisi yang diuji dan hanya melakukan satu

tindakan. Jika melakukan lebih dari satu tindakanmaka sintaknya adalah :

IF <syarat kondisi >THEN

Jika ada 2 kondisi atau lebih yang akan diuji maka sintaknya adalah sebagai berikut :

IF <syarat kondisi 1 >THEN

< blok pernyataan ke-1 >

ELSEIF < syarat kondisi 2 >THEN

< blok pernyataan ke –2 >

.

.

ELSEIF < syarat kondisi n >THEN

< blok pernyataan ke –n >

ELSE

< blok pernyataan >

END IF

Pada sintak diatas BASCOM akan menguji kondisi 1, jika kondisi 1 tidak terpenuhi maka

kondisi yang memenuhi. Jika dari semua kondisi itu tidak ada yang memenuhi maka

BASCOM akan mengeksekusi blok pernyataan ELSE.

2. Perintah SELECT…CASE

Perintah ini akan mengeksekusi beberapa blok pernyataan dari nilai variabelnya. Perintah

ini mirip dengan perintah IF..Then namun perintah ini memiliki kelebihan yaitu kemudahan

pada penulisannya. Sintaknya sebagai berikut :

SELECT CASE variabel1

menemukan kondisi yang sama. Perintah ini akan berhenti jika ada

erubahan kondisi dan melakukan perintah selanjutnya. Sintaknya sebagai berikut :

WHILE <syarat kondisi >

nilai awal dan akhir perulangan serta tingkat kenaikan atau turunnya bisa ditentukan.

Pengunaannya sebagai berikut :

kenaikannya tidak ditentukan maka secara otomatis BASCOM akan menentukan nilainya

5. Perintah EXIT

Perintah ini digunakan untuk keluar secara langsung dari blok program For…next, Do…Loop, Sub…EndSub, While…Wend. Sintak penulisannya adalah sebagai berikut :

EXIT [Do] [For] [While] [subs]

Sintak selanjutnya setelah EXIT bisa bermacam– macam tergantung perintah exit itu berada dalam perintah apa. Jika dalam perintah Do…Loop maka sintaknya menjadi EXIT Do.

6. Perintah GOSUB

Dengan Gosub program akan melompat ke sebuah label dan akan menjalankan program

yang ada dalam sub rutin tersebut sampai menemui perintah Return. Perintah Return akan mengembalikan program ke titik setelah perintah Gosub. Sintaknya sebagai berikut :

Print “ coba rutin ” GOSUB cabang

Print “ Hello ” END

Cabang :

x = x + 2

BAB III

PERANCANGAN ALAT

3.1. Diagram Blok Rangkaian

Perancangan alat pemantau ini terdiri dari beberapa bagian utama, yaitu rangkaian

sensor, pengondisi sinyal, mikrokontroler, driver, penampil dan aktuator. Sensor yang digunakan untuk mendeteksi gas LPG adalah TGS 2610. Perubahan output sensor akan

diolah bagian pengondisi sinyal. Mikrokontroler ATMega8535 berfungsi mengatur dan

memproses data masukan dari pengondisi sinyal dan diteruskan pada piranti penampil atau

aktuator. Pada piranti penampil digunakan LCD LMB162A dan LED. Jika terjadi kebocoran

gas, sistem akan menyalakan aktuator yang berupa buzzer, motor dan kipas. Gambar 3.1 menunjukkan diagram blok perancangan alat detektor gas LPG berbasis mikrokontroler

ATMega8535.

3.2. Bentuk Fisik Sistem

Gambar 3.2. Gambar bentuk fisik rancangan

Gambar 3.2 menunjukkan pemasangan dan peletakkan bagian-bagian sistem detektor.

Pipa pemutar pada gambar digunakan sebagai pemutar kran regulator sehingga gas berhenti

mengalir. Panjang pipa ini (x) akan dibuat sepanjang mungkin dengan percobaan untuk

meningkatkan keamanan. Jarak rangkaian driver dan catu daya dengan motor dan sensor

akan dibuat sepanjang 4 meter.

3.3. Sensor

Pada alat detektor gas LPG ini sensor yang digunakan adalah TGS 2610. Sensor ini akan

mendeteksi setiap perubahan konsentrasi gas LPG di udara sekitarnya. Peningkatan

konsentrasi gas akan mempengaruhi resistansi sensor. Pada saat terkena paparan gas,

karakteristik resistensi sensor akan menurun.

Dari rangkaian gambar 3.3, untuk mengaktifkan sensor dibutuhkan tegangan input

sebesar 5V pada pin 3 dan 4. Pin 3 merupakan input rangkaian sensor, sedangkan pin 4

merupakan sumber heater terintegrasi pada sensor. Heater digunakan sebagai pengatur suhu elemen utama sensor sehingga pembacaan sensor menjadi optimal. Sumber tegangan heater dan sensor digabungkan karena membutuhkan tegangan yang sama. Selanjutnya output

Gambar 3.3. Rangkaian sensor TGS2610 [6]

3.4. Rangkaian Pengondisi Sinyal

Hasil pembacaan sensor yang merupakan resistansi belum dapat diolah mikrokontroller.

Oleh karena itu digunakan rangkaian pengondisi sinyal. Pengondisi sinyal yang digunakan

adalah wheatstone bridge. Perubahan resistansi akan mempengaruhi keseimbangan bridge sehingga output tegangan bridge berubah.

Pengondisi sinyal yang digunakan adalah rangkaian wheatstone bridge seperti pada gambar 2.5. Nilai masing-masing hambatan selain sensor ( akan diperhitungkan dengan

persamaan 2.3 dan 2.4. Pada persamaan ini, terlebih dulu ditentukan nilai parameter tegangan

ouput = 0V dan = 1V. Uji coba awal sensor ketika kondisi tidak ada gas

didapatkan nilai 18500Ω dan ketika terdapat gas LPG nilai = 11.246Ω maka sesuai persamaan 2.3 didapatkan nilai:

(

⁄ ⁄ )

⁄ ⁄

Jika yang digunakan adalah 1KΩ, maka yang digunakan adalah 3447Ω.

Beda tegangan output dari jembatan dikuatkan dengan penguat opamp. Penguatan ini

bertujuan untuk mendapatkan tegangan yang sesuai untuk ADC AVR8535. dan

merupakan opamp dengan konfigurasi voltage follower, sedangkan opamp dengan konfigurasi sebagai penguat diferensial.

Jika V adalah tegangan pada port-A1 yang diinginkan sebesar 5V, dan beda tegangan masukan penguat beda (Vb– Va ) adalah 1V, maka penguatan yang diinginkan sebesar 5 kali,

Besar yang dipilih sebesar 10KΩ, maka yang digunakan adalah 50K .

Gambar 3.4. Rangkaian Pengondisi Sinyal

3.5. Rangkaian

Buzzer

Pada perancangan ini digunakan sebuah buzzer sebagai tanda apabila kadar gas LPG terdeteksi terus menerus oleh sensor. Buzzer yang digunakan adalah bel mini yang umumnya disebut bel sepeda. Port mikrokontroler yang digunakan untuk input rangkaian ini adalah

port C1. Buzzer akan aktif ketika mikrokontroler memberikan logika High pada port C1.

3.6. Rangkaian Indikator LED

Pada perancangan ini digunakan LED warna sebagai indikator output sensor. Port yang digunakan untuk menampilkan LED yaitu pada port C2- port C4. Cara kerja rangkaian yaitu ketika sensor mendeteksi gas LPG maka mikrokontroler memberi logika 1 pada salah satu

pin I/O pada port C tersebut. Jika tegangan keluaran dari pin I/O ini sebesar 5V dan arusnya sebesar 20mA, maka dengan mengetahui besarnya nilai dan arus dari mikrokontroler

maka besarnya nilai R yang digunakan pada rangkaian LED yaitu:

Nilai 250Ω di pasaran tidak ada, maka digunakan R sebesar 220Ω yang paling mendekati. Rangkaian lengkap dapat dilihat pada gambar 3.6.

Gambar 3.6. Rangkaian LED

3.7. Rangkaian LCD

LCD yang digunakan yaitu LCD TOPWAY LMB162 dengan lebar display 2 baris 16 kolom yang konfigurasinya dapat dilihat pada gambar 3.6.

Gambar 3.8. Rancangan tampilan LCD ketika terjadi kebocoran

Pada perancangan LCD digunakan dua buah potensiometer sebesar 10KΩ dengan fungsi untuk mengatur contrast dan backlight dari LCD. Tampilan LCD ketika terjadi kebocoran ditunjukkan gambar 3.8. Baris pertama LCD digunakan untuk menampilkan status sistem

seperti N(normal), B(buzzer), M(motor), dan K(kipas). Baris kedua LCD digunakan untuk tampilan pesan singkat.

3.8. Rangkaian

Driver

Aktuator

Pada bagian ini digunakan transistor sebagai saklar yang dihubungkan dengan sebuah

relay 12V. Rangkaian ini sebagai saklar elektronis motor. Sinyal input berasal dari port D0 dan D1 mikrokontroler berupa logika High (5V) atau Low (0V). Tegangan ini dipakai untuk bias pada kaki basis transistor sebagai saklar. Gambar 3.9. adalah rangkaian yang digunakan

dalam perancangan. Relay yang digunakan mempunyai tegangan kerja 12V dengan 232Ω (hasil pengukuran), transistor NPN BC547 ( maks=100mA, β= 292) maka dapat diketahui.

Resistansi pada = 232Ω dengan = 12 V, pada keadaan saturasi maka =0;

Dengan =292, maka pada keadaan saturasi:

Untuk tegangan keluaran mikrokontroler 4,8 V dan =0.7V :

maksimal yang dapat digunakan adalah 23,1KΩ. Pemilihan supaya , misalnya = 10 x =1,77mA dapat diperoleh dengan:

Resistor yang digunakan adalah 3000Ω dan 3900Ω.

3.9. Rangkaian Osilator Kristal

Kecepatan eksekusi cycle yang dilakukan oleh mikrokontroler ditentukan oleh sumber clock dari mikrokontroler tersebut. Sistem yang akan dirancang ini menggunakan osilator eksternal. Untuk menentukan frekuensi osilatornya dengan cara menghubungkan kristal pada

pin 13(XTAL1) dan pin 12 (XTAL2) serta dua buah kapasitor ke ground.

Besarnya kapasitansi, disesuaikan dengan spesifikasi rekomendasi datasheet ATmega8535 yaitu 22pF. Sedangkan kristal yang digunakan adalah 12 MHz. Gambar 3.10.

memperlihatkan rangkaian osilator yang digunakan.

3.10. Rangkaian Mikrokontroller ATMega 8535

Pada rangkaian mikrokontroler seperti pada Gambar 3.11, port yang akan digunakan

adalah port A, port C,dan port D. Port A digunakan sebagai port ADC(Analog to Digital Converter) dan input interupsi untuk menghentikan motor AC. Data analog dari sensor TGS 2610 yang berupa tegangan diberikan kepada port A0. Data tersebut kemudian di konversi ke bentuk data digital dan siap diproses oleh mikrokontroler. PD2, PD3, PD4, PD5

digunakan sebagai port data, sedangkan PD6 dan PD7 digunakan sebagai port pengaturan interface LCD. Pada port C digunakan sebagai port keluaran buzzer, led dan driver aktuator.

Gambar 3.10. Rangkaian osilator kristal

Dengan : fOSC = 12M (Hz).

Prescaler = 1024 (datasheet). Jumlah pulsa clock selama satu detik adalah :

1

Gambar 3.11. Rangkaian mikrokontroler

3.11. Perancangan perangkat lunak

Mikrokontroler yang digunakan mempunyai program dengan diagram alir seperti

ditunjukkan gambar 3.12. Dalam keadaan aman atau tidak terdeteksi gas bocor,

bridge≈0, sistem akan memberikan tanda berupa led hijau dan tampilan lcd. Berubahnya keadaan setimbang wheatstone bridge selama beberapa saat membuat sistem mulai bekerja dengan mendeteksi perubahan tegangan ADC yang disimpan sementara, yaitu V1 dan V2.

V1 adalah tegangan awal dari pengondisi sinyal. V2 merupakan tegangan pengondisi sinyal

setelah V1. Kedua tegangan ini lalu dibandingkan.

Motor, led oranye, dan buzzer akan diaktifkan bersamaan ketika V2>V1, yaitu terdeteksi gas bocor dengan jumlah semakin meningkat di udara. Lama waktu motor pembuka kran

kondisi ON ditentukan dengan tunda pada mikrokontroler. Setelah motor berhenti berputar, kipas dinyalakan untuk membersihkan gas bocor yang ada disekitar. Penonaktifan kipas dan

34

HASIL DAN PEMBAHASAN

Hardware dan program yang telah dibuat perlu diuji untuk mengetahui kinerja dan karakteristik alat. Pada bab ini akan dijelaskan cara pengujian alat yang telah dirancang

pada bab perancangan sebelumnya. Dari pengujian ini akan didapatkan data-data yang

dapat memperlihatkan bahwa perangkat elektronis dan software telah bekerja dengan baik atau tidak baik. Berdasarkan data-data pengujian ini akan dilakukan analisa terhadap

proses kerja alat secara keseluruhan yang pada akhirnya digunakan untuk menarik

kesimpulan.

4.1. Hasil Implementasi Detektor Kebocoran Gas LPG

Gambar 4.1 Bentuk alat detektor kebocoran gas LPG dengan tabung 3 kg

Alat detektor kebocoran gas LPG terdiri dari 3 bagian (gambar 4.1), yaitu pusat kontrol

elektronis, mekanik motor, dan sensor yang dipasang pada penyangga. Rangkaian sensor

terpisah dari rangkaian utama ±4m untuk mempermudah pendeteksian kebocoran dan

pengamanan untuk menjauhkan peralatan elektronis seperti relay yang dapat menimbulkan percikan api.

Berdasarkan perancangan, pusat kendali dikemas dalam 3 PCB. PCB pertama

digunakan sebagai rangkaian untuk mikrokontroler seperti pada gambar 4.2. PCB yang

(gambar 4.4).

Tegangan yang digunakan pada rangkaian secara umum adalah +5V, kecuali pada

buzzer dan relay yang menggunakan tegangan 12V. Untuk memperoleh tegangan tersebut digunakan sebuah trafo step-down 2A. Tegangan AC 12V dari trafo diubah menjadi tegangan DC 12V dengan IC7812 yang digabung pada rangkaian driver. Tegangan ini kemudian diturunkan kembali dengan IC 7805 untuk memberikan catu +5V pada

rangkaian yang membutuhkannya, seperti mikrokontroler dan sensor.

Gambar 4.2 Layout PCB sistem mikrokontroler

Gambar 4.3 Layout PCB driver

seperti pada gambar 4.5. Peletakan sensor seperti ini bertujuan untuk memudahkan

pencarian ketinggian sensor yang paling baik dalam mendeteksi gas bocor. Ketinggian

sesnsor dapat diubah-ubah dari 10 cm dari lantai sampai 100 cm dengan kenaikan 10 cm

secara manual. Ketinggian ini dipilih untuk meminimalkan agar tidak terlalu banyak data

yang akan digunakan pada pengujian alat.

Gambar 4.5 Sensor dan penempatannya

Motor yang digunakan untuk membuka regulator gas adalah motor AC dengan supply 220V. Motor ini memiliki gear bawaan untuk mengurangi RPM dan meningkatkan torsi. Motor ditempatkan pada penyangga yang terbuat dari logam agar didapatkan ketinggian

yang sesuai dengan regulator sehingga mempermudah dalam membuka kran regulator

pada tabung LPG berukuran 3 kg. Sarana yang dipakai untuk memutar kran adalah pipa

yang terbuat dari logam.

menampilkan nama penulis selama beberapa detik. Setelah proses inisialisasi ini kemudian

program akan melakukan looping sampai tegangan keluaran dari sistem sensor terdeteksi dan masuk ke looping keadaan Secure (keadaan tidak ada gas bocor terdeteksi). Tampilan keadaan alat pada LCD dapat dilihat pada gambar 4.7 dan 4.8.

Gambar 4.7 Tampilan inisialisasi awal LCD

Gambar 4.8 Tampilan LCD saat looping keadaan Secure

Pada LCD ditampilkan keterangan kondisi state alat dan keterangannya untuk mempermudah pengguna. Selain itu pada LCD juga ditampilkan tegangan sensor yang

terdeteksi mikrokontroler. Tegangan ini digunakan untuk memantau perubahan tegangan

yang terjadi pada sensor.

4.2. Hasil Pengujian Detektor Kebocoran Gas LPG

4.2.1 Pengujian Sensor

Untuk membuktikan apakah alat yang sudah dibuat sudah dapat bekerja dengan baik

dan sesuai perancangan maka dilakukan beberapa pengujian dengan kondisi sebagai

berikut:

1. Pengujian dilakukan di ruang tertutup.

2. Tabung gas diletakkan di sudut ruangan.

Selain kondisi di atas, pengujian juga memiliki beberapa variabel seperti ketinggian

penempatan sensor, jarak sensor dengan sumber gas, dan ketinggian sumber gas yang

bocor. Masing-masing variabel akan dicari pengaruhnya terhadap waktu respon sensor saat

terjadi kebocoran gas. Karena terdapat beberapa variabel, maka untuk setiap variabel

dilakukan pengujian dengan membuat variabel yang lain tetap. Dari data variabel-variabel

tersebut diharapkan ditemukannya posisi sensor yang maksimal untuk pendeteksian.

Pengujian pertama dikondisikan kebocoran berada pada sambungan katup gas.

Sambungan antara katup regulator dengan selang gas berada pada ketinggian 30 cm.

Sensor diletakkan pada ketinggian yang tetap dan jarak antara sensor dan sumber

kebocoran diubah-ubah. Data yang didapatkan seperti pada tabel 4.1. Waktu deteksi

kebocoran gas di sini adalah waktu respon alat untuk mendeteksi gas bocor dan

membunyikan alarm.

Tabel 4.1 Respon sensor alat dengan sumber gas di sambungan katup gas

Tinggi(cm) Waktu deteksi kebocoran gas (s)

detik. Pengambilan data waktu menggunakan alat stopwatch yang diaktifkan dan dimatikan oleh pengamat. Pemilihan titik-titik sumber kebocoran didasarkan pada

Tabel 4.2 Respon sensor alat dengan sumber di selang gas

Data pada tabel 4.1 dan 4.2 akan lebih mudah dianalisis bila dalam bentuk grafik. Oleh

sebab itu akan dibuat grafik yang mempresentasikan data-data tersebut. Pembuatan grafik

menggunakan program MATLAB 7.

Gambar 4.9 Grafik respon alat dengan sumber gas di sambungan katup gas

Pada gambar 4.9 dan 4.10 dapat dilihat perubahan waktu respon dari data tabel 4.1 dan

4.2. Plot data yang ada untuk setiap perubahan jarak 10cm menghasilkan gambar yang

berbeda. Hal ini diakibatkan penyebaran data hasil pengukuran. Penyebaran ini dapat

0 10 20 30 40 50 60 70 80 90 100 110

atau variasi perubahan variabel yang seharusnya tetap. Oleh karena alasan tersebut, gambar

4.9 dan 4.10 dianalisis kembali menggunakan analisis regresi.

Gambar 4.10 Grafik respon alat dengan sumber gas di selang gas

Penetapan bentuk kurva regresi berdasarkan trend data yang ada. Trend data pada kedua grafik menunjukkan pola yang linear pada umumnya. Oleh sebab itu, regresi yang

digunakan adalah regresi polinomial dengan orde 1 yang akan menghasilkan kurva garis

lurus.

Gambar 4.11 Respon alat dengan sumber gas di katup gas setelah regresi linear

Gambar 4.12 Respon alat dengan sumber gas di selang gas setelah regresi linear

0 10 20 30 40 50 60 70 80 90 100 110

Tinggi sensor 20 cm Tinggi sensor 30 cm Tinggi sensor 40 cm Tinggi sensor 70 cm

0 10 20 30 40 50 60 70 80 90 100 110

Tinggi sensor 20 cm Tinggi sensor 30 cm Tinggi sensor 40 cm Tinggi sensor 70 cm

0 10 20 30 40 50 60 70 80 90 100 110

Sedangkan pada gambar 4.12 respon tercepat terjadi pada saat ketinggian sensor 70 cm.

mencapai daerah yang lebih rendah dari pada tempat yang lebih tinggi.

Dari pertimbangan tersebut, ketinggian 30 cm menjadi pilihan yang terbaik untuk

peletakkan sensor.

4.2.2 Pembahasan Piranti Output

Pada pengujian sensor sebelumnya, juga dilakukan pengamatan pada state output untuk setiap state. Pada setiap state, output penampil dan output aktuator diatur oleh mikrokontroler. Tampilan visual dengan LCD dan LED warna, sedangkan suara dihasilkan

buzzer. Pengelompokan kondisi dan pengaturan output dapat dilihat pada tabel 4.3. Tabel 4.3 Kondisi output pada setiap state

No LCD LED Buzzer Kipas Motor

ditampilkan berupa kondisi alat (state), keterangan singkat dan tegangan dari pengondisi sinyal yang dideteksi ADC AVR8535. Tegangan ADC ditampilkan untuk memudahkan

pengamatan kondisi sensor karena tegangan sensor tidak dapat diukur secara langsung

dengan multimeter ketika dihubungkan dengan mikrokontroler.

LED yang digunakan sebagai penanda kondisi ada 3 buah, yaitu hijau, oranye, dan

Gambar 4.13. Tampilan LCD dan LED pada keadaan Secure

Gambar 4.14. Tampilan LCD dan LED pada keadaan buzzer menyala

Gambar 4.15. Tampilan LCD dan LED pada keadaan motor menyala

Gambar 4.16. Tampilan LCD dan LED pada keadaan kipas menyala

dari buzzer ini cukup keras dan jelas untuk memberi peringatan

4.2.3 Pembahasan Mekanik Alat

Mekanik alat yang digunakan terdiri dari regulator gas, pipa besi sebagai pemutar, dan

penyangga motor. Ketiganya dirangkai untuk menghentikan gas pada saat terjadi

kebocoran. Regulator gas yang digunakan dimodifikasi pada bagian knop pemutarnya,

yakni dengan melepas knop tersebut dan member lubang pada bagian sumbu putarnya.

Bagian sumbu kemudian disambungkan dengan pipa besi yang telah dihubungkan dengan

motor AC.

Rangkaian mekanik ini telah dapat memutar kran regulator pada saat kebocoran terjadi

untuk sekali pemakaian. Tetapi karena knop pemutar dihilangkan dari regulator (gambar

4.13), pemasangan regulator menjadi cukup sulit. Hal ini dikarenakan sumbu pemutar

regulator cukup kecil dan sulit untuk diputar dengan tangan secara langsung. Selain itu,

penggunaan motor ac dengan gear juga membatasi penggunaan mekanik jika ingin digunakan secara berulang-ulang. Setelah terjadi kebocoran, pemasangan regulator

kembali ke tabung gas tidak mudah karena sumbu putar dari motor ac tidak bisa diputar

dengan bebas. Oleh karena 2 hal ini, penggunaan motor ac dengan gear dan modifikasi kran regulator pada bagian knop pemutar telah berhasil memutus aliran gas dengan cara

memutar kran regulator, tetapi masih memiliki keterbatasan.

Berdasarkan diagram alir pada gambar 3.12 maka program yang dibuat sebagai berikut:

a. Inisialisasi

Blok ini berisi tentang pendifinisian nilai awal, fungsi, dan variabel yang diperlukan

dalam proses, dengan uraian sebagai berikut:

$regfile = "m8535.dat" ‘Inisialisasi mikro 8535

$crystal = 12000000 ‘Kristal osilator yang digunakan

Config Lcd = 16 * 2

Defbyte A : Defbit B : Defsng V : Defint Z ‘pendeklarasian variabel Declare Sub Geser_lcd_kiri : Declare Sub Kalkulasi : Declare Sub Bocor

‘pendeklarasian subrutin

Config Portc = Output ‘Deklarasi port C sebagai output

Dari uraian program diatas, program akan menginisialisasi terlebih dahulu header file 8535, kristal yang digunakan, serta konfigurasi penting program untuk dapat berjalan,

seperti penentuan port , konfigurasi ADC, variabel, dan sub rutin yang digunakan.

b. Keterangan pembuka

Cls

Locate 1 , 17 : Lcd " LPG LEAK " Locate 2 , 17 : Lcd " DETECTOR " Cursor Off

Call Geser_lcd_kiri : Waitms 200 : Cls Cursor Off

Locate 1 , 17 : Lcd "A. Hari Budi P." Locate 2 , 17 : Lcd " 045114007 " Cursor Off

Call Geser_lcd_kiri : Waitms 150 : Cls

Hijau Alias Portc.0 : Orange Alias Portc.1 : Merah Alias Portc.2 Buzzer Alias Portc.3 : Fan Alias Portc.4 : Motor Alias Portc.5

Cursor Off : Waitms 200

dihidupkan atau setelah tombol reset ditekan oleh user. Beberapa keterangan tersebut ditampilkan LCD dengan bergeser secara perlahan ke kiri menggunakan sebuah subrutin.

Selanjutnya dilakukan uji coba port dengan menyalakan LED, buzzer, lalu menampilkan semua state (kondisi) alat pada LCD secara bergantian.

c. Looping penentuan kondisi pada program

Locate 1 , 1 : Lcd " STATE: - - " : Locate 2 , 1 : Lcd " " buah looping dan 4 buah label yang masing-masing menentukan kondisi alat. Penggunaan looping secara terus menerus ini untuk selalu mendapatkan nilai ADC yang dikonfigurasi secara free running. Program diatas lalu diaplikasikan pada mikrokontroller. Hasilnya terdapat error pada tampilan LCD ketika program memasuki looping terdeteksi, bersihkan dan bagian bocor. Kemudian program diubah menjadi seperti berikut:

Do

Penambahan perintah CLS pada beberapa bagian looping terdeteksi, bersihkan dan bagian bocor dapat menghilangkan error LCD yang terjadi.

geser_lcd_kiri digunakan untuk menghasilkan efek tulisan bergeser pada LCD. Sedangkan

48

3. Peringatan kebocoran alat melalui alarm, LED, dan LCD berjalan dengan baik.

4. Mekanik telah dapat bekerja dengan baik untuk membuka kran regulator gas, tetapi

belum dapat digunakan berulang-ulang secara cepat dan mudah.

5. Program yang dibuat mengalami error pada tampilan LCD ketika memasuki

looping bersihkan dan bocor. Error ini kemudian dihilangkan dengan menambahkan perintah cls pada looping program.

5.2. Saran

Alat detektor kebocoran gas propana dan butana yang terkandung dalam LPG berbasis

ATMega8535 yang telah dibuat masih jauh dari sempurna, karena itu penulis mencoba

untuk memberikan saran-saran bagi pengembangan lebih lanjut agar dapat menjadi lebih

baik, yaitu :

1. Pengondisian sensor yang lebih baik, seperti dengan ditambahkannya kipas untuk

menyerap gas disekitar ke arah sensor sehingga mempercepat pendeteksian.

2. Perbaikan pada mekanik alat untuk mempermudah penggunaan berulang sehingga

waktu pemasangan sensor menjadi lebih cepat dan mudah.

3. Pengukuran waktu respon alat digabungkan dengan program mikrokontroler

[1] Syarifah, E. N., Mei 2010, Gas Alam, E-nergy,. Hal.3-4.

[2] http://www.uty.ac.id/simulate/content/berita.php?nid=157, diakses tanggal 26 September

2010

[3] ---, Product Catalogue Figaro Gas Sensors 2000-Series, FIGARO

[4] Bentley, John.P., 2005, Principles of Measurement Systems, ed, Pearson Prentice Hall, England.

[5] ---, Data Sheet TGS2610, FIGARO

[6] Stanley, William D., 1994, Operational Amplifiers with Linear Integrated Circuits, 3rded, Macmillian College, New York.

[7] Bateson, Robert N., 1999, Introduction to Control System Technology, Prentice Hall, New Jersey.

[8] ---, 2004, Data Sheet Microcontroller ATMega8535, Atmel

[9] ---, Data Sheet Dot Matrix Liquid Crystal Display Controller/Driver ST7066U, Sitronix [10] ---, LCD Module User Manual LMB162AFC, TOPWAY

[11] Wahyudin, Didin., 2007, Belajar Mudah Mikrokontroler AT89S52 dengan Bahasa BASIC

Menggunakan BASCOM-8051, Penerbit ANDI, Yogyakarta.

Berbasis Mikrokontroler ATMEGA8535

Config Adc = Single , Prescaler = Auto , Reference = Avcc'============================DEKLARASI VARIABEL============================

Defbyte A : Defbit B : Defsng V : Defint Z

'============================DEKLARASI SUBRUTIN============================ Declare Sub Geser_lcd_kiri : Declare Sub Kalkulasi : Declare Sub Bocor

'=======================DEKLARASI PORT MIKROKONTROLER========================

Call Geser_lcd_kiri : Waitms 200 : Cls

Cursor Off

Locate 1 , 17 : Lcd "A. Hari Budi P." Locate 2 , 17 : Lcd " 045114007 " Cursor Off

Call Geser_lcd_kiri : Waitms 150 : Cls

'==============================Test Port dan Lcd=============================

Hijau Alias Portc.0 : Orange Alias Portc.1 : Merah Alias Portc.2 Buzzer Alias Portc.3 : Fan Alias Portc.4 : Motor Alias Portc.5

Locate 2 , 1 : Lcd " " : Locate 2 , 1

Lcd "V1:" ; Fusing(v1 , "#.# ") ; " V2:" ; Fusing(v2 , "#.# ") : Waitms 200

Bocor:

Motor = 1 : Merah = 1

Locate 1 , 1 : Lcd " STATE: - B M - " : Locate 2 , 1 : Lcd " STOPPING GAS " : Waitms 1000 Motor = 0 : Merah = 0 : Cls

Bersihkan: Do

Gosub Kalkulasi : Locate 1 , 1 : Lcd " STATE: - B - F " Buzzer = 1 : Fan = 1 : Orange = 1

Locate 2 , 1 : Lcd " " : Locate 2 , 1 : Lcd " CLEARING GAS " : Waitms 200 Locate 1 , 1 : Lcd " STATE: - - " : Locate 2 , 1 : Lcd " "

Buzzer = 0 : Orange = 0

Locate 2 , 1 : Lcd "Vadc:" ; Fusing(vadc , "#.# ") : Waitms 200 Locate 2 , 1 : Lcd " "

Loop Until Vadc < 0.2

Fan = 0 : Goto Aman

End

'=============================RUTIN GESER KIRI=============================

Sub Geser_lcd_kiri() : For A = 1 To 16 : Shiftlcd Left : Waitms 30 Next : Waitms 30 : End Sub

'==============================RUTIN KALKULASI============================

Sub Kalkulasi : Start Adc

1. Grafik respon alat dengan sumber gas di sambungan katup gas

>> legend('Tinggi sensor 20 cm','Tinggi sensor 30 cm','Tinggi sensor 40 cm','Tinggi sensor 70 cm') >> xlabel('Jarak sensor terhadap sumber gas(cm)')

>> ylabel('Waktu respon alat(s)') >>box off

2. Respon alat dengan sumber gas di katup gas setelah regresi linear

>> x=linspace(10,100,10);

>> legend('Tinggi sensor 20 cm','Tinggi sensor 30 cm','Tinggi sensor 40 cm','Tinggi sensor 70 cm') >> xlabel('Jarak sensor terhadap sumber gas(cm)')

>> ylabel('Waktu respon alat(s)') >> box off

3. Grafik respon alat dengan sumber gas di selang gas

>> x=linspace(10,100,10);

>> box off

4. alat dengan sumber gas di selang gas setelah regresi linear

>> x=linspace(10,100,10);

>> y1=[9 9 10 10 12 12 13 13 14 14]; >> y2=[8 8 8 8 9 9 10 12 13 14]; >> y3=[9 10 10 12 12 12 12 12 13 13]; >> y4=[5 6 6 6 7 7 8 9 9 9];

>> p1=polyfit(x,y1,1); >> p2=polyfit(x,y2,1); >> p3=polyfit(x,y3,1); >> p4=polyfit(x,y4,1); >> xi=linspace(10,100,100); >> z1=polyval(p1,xi); >> z2=polyval(p2,xi); >> z3=polyval(p3,xi); >> z4=polyval(p4,xi);

>> plot(xi,z1,':',xi,z2,':',xi,z3,':',xi,z4,':')

>> legend('Tinggi sensor 20 cm','Tinggi sensor 30 cm','Tinggi sensor 40 cm','Tinggi sensor 70 cm') >> xlabel('Jarak sensor terhadap sumber gas(cm)')

![Gambar 2.1. Struktur sensor gas TGS2610[3]](https://thumb-ap.123doks.com/thumbv2/123dok/1751136.2089958/20.612.41.588.75.707/gambar-struktur-sensor-gas-tgs.webp)

![Gambar 2.4. Rangkaian dasar sensor[5] Gambar 2.5. Rangkaian wheatstone bridge](https://thumb-ap.123doks.com/thumbv2/123dok/1751136.2089958/22.612.38.593.185.689/gambar-rangkaian-dasar-sensor-gambar-rangkaian-wheatstone-bridge.webp)