ANALISIS PENGARUH FOSFOR PADA MATERIAL BESI COR

FC 250 TERHADAP SIFAT MEKANIK DAN STRUKTUR MIKRO

Sophiadi Gunara 1*, Achmad Sambas 2 Politeknik Manufatur Negeri Bandung, Bandung1* Politeknik Manufatur Negeri Bandung, Bandung2

Email: [email protected] Abstrak

Material Besi Cor FC 250 dengan paduan fosfor digunakan sebagai electrode connector pada proses elektrolisis pembuatan aluminium di PT. Indonesia Asahan Aluminium (Inalum). electrode connector digunakan untuk menyambung antara batang dangan anoda karbon. Electrode connector tersebut akan dipecah setelah anoda karbon habis terpakai (kurang lebih 30 hari). Untuk kemudahan dalam proses pemecahan tersebut, maka material FC 250 diberi paduan Fosfor. Penelitian ini bertujuan untuk mengetahui pengaruh Fosfor terhadap sifat mekanik dan perubahan struktur mikro pada material FC 250. Hipotesa penelitian ini adalah setiap penambahan kandungan fosfor dengan variasi presentase 0.3%, 0.5%, 0.7% dan 0.9%. akan mempengaruhi sifat mekanik material struktur mikro pada material FC 250. Metoda yang dilakukan diantaranya; menentukan spesimen uji, pembuatan spesimen uji melalui proses pengecoran logam dengan memvariasikan jumlah prosentase fosfor 0.3%, 0.5%, 0.7% dan 0.9%, kemudian dari masing-masing spesimen uji, dilakukan pengujian mekanik dan pengamatan struktur mikro. Hasil yang diperoleh adalah dengan naiknya presentase fosfor pada material FC 250; Nilai kekerasan meningkat sedangkan nilai kekuatan tarik menurun. Terdapat fasa steadit pada struktur mikro FC 250, dan dengan naiknya prosentase fosfor terjadi pula peningkatan fasa steadit.

Kata kunci:Besi cor, fosfor, struktur mikro, electrode conector, steadit.

Abstract

Material Cast Iron FC 250 with phosphorus alloy used as electrode connector in the manufacture of aluminum electrolysis process at PT. Indonesia Asahan Aluminium (Inalum). Electrode connector is used to connect between the rod down with the carbon anode. Electrode connector will split after the carbon anode is reduced (approximately 30 days). To ease the crushing, the material FC 250 given phosphorus alloys. This study aims to determine the effect of phosphorus on mechanical properties and microstructure in materials FC 250. The hypothesis of this study is that each addition of phosphorus to the percentage variation of 0.3%, 0.5%, 0.7% and 0.9%, will affect the mechanical properties and the microstructure of the material cast iron FC 250. The method is carried out; determine the test specimens, the manufacture of test specimens through a metal casting process by varying the amount of phosphorus percentage of 0.3%, 0.5%, 0.7% and 0.9%, then perform mechanical testing and microstructure observation on each specimen. The result is the increase in the percentage of phosphorus in the material FC 250; Hardness value increases while the value of the tensile strength decreased. Steadit phase increases while the rise in the percentage of phosphorus.

Keywords : cast iron, phosphorus, micro-structure, electrode conector, steadit

1. Pendahuluan

Besi cor kelabu merupakan material yang banyak digunakan di industri karena memiliki beberapa keuntungan, diantaranya; mudah dituang dalam bentuk yang rumit, mudah dilakukan proses permesinan, mampu meredam getaran dengan baik, kekuatan yang cukup tinggi dan harganya yang relatif murah.

FC 250 merupakan besi cor kelabu bergrafit lamelar yang memiliki kuat tarik minimal 250 MPa. Kandungan bahan paduan dalam FC 250 antara lain; Karbon (C) 3.4%, Silikon (Si) 2.0% dan Fosfor (P) 0.1-0.5%, serta penambahan Mangan (Mn) tergantung dari struktur mikro yang diinginkan (mangan 0,1% menghasilkan besi cor kelabu ferrite dan mangan 1,2%

menghasilkan besi cor kelabu pearlit)70. Kandungan fosfor (s.d 0.5%) dapat meningkatkan fluiditas cairan hingga mampu cor kebagian-bagian produk yang tipis, namun menurunkan machinability. Fosfor termasuk dalam golongan unsur paduan yang mempersempit daerah austenite (γ) paduan besi-fosfor

Salah satu aplikasi dari material FC 250 dengan paduan fosfor banyak digunakan sebagai electrode connector pada proses elektrolisis pembuatan aluminium di PT. Indonesia Asahan Aluminium (Inalum). Pada aplikasinya, electrode connector digunakan untuk menyambung antara batang dangan anoda karbon. Electrode connector tersebut akan dipecah setelah anoda karbon habis terpakai (kurang lebih 30 hari).71

Permasalahan yang berkaitan dengan latar belakang di atas, yaitu sebagai berikut: Mengapa material FC 250 diberi paduan fosfor. Bagaimana pengaruh fosfor pada material FC 250 terhadap sifat mekanik dan struktur mikro?

Adapun tujuan yang hendak dicapai pada penelitian ini yaitu mengetahui pengaruh fosfor pada material FC 250 terhadap sifat mekanik dan struktur mikro. Manfaat yang diharapkan dari penelitian ini adalah aplikasi material yang tepat untuk kondisi kerja.

Gambar 1. Electrode Connector Pada Proses Elektolisis

2. Metode yang diterapkan

.

2.1 Panjang Naskah

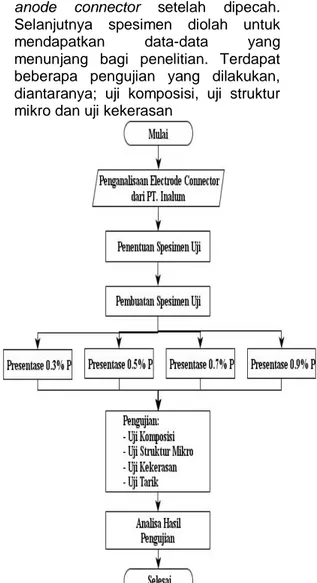

Metodologi penyelesaian masalah yang dilakukan dengan mengikuti alur kerja 70

Davis.ASM Special hand book.1999.hal:32

71

http://www.inalum.co.id/eng

atau flow chart seperti pada gambar 2.1.

2.2 Analisa Data Spesimen uji

Spesimen yang di dapat dari PT. Inalum yaitu berupa potongan kecil dari anode connector setelah dipecah. Selanjutnya spesimen diolah untuk

mendapatkan data-data yang

menunjang bagi penelitian. Terdapat beberapa pengujian yang dilakukan, diantaranya; uji komposisi, uji struktur mikro dan uji kekerasan

Gambar. 2.1 Alur Kerja proses penelitian.

Gambar 2.2 Spesimen pecahan electrode connector

Untuk menunjang penelitian ini, penulis melakukan analisa langsung pada electrode connector yang digunakan di PT. Inalum. Analisa dilakukan pada Electro

pecahan electrode connector yang sudah tidak terpakai. Selanjutnya dilakukan pengujian, komposisi, kimia sehingga didapatkan data komposisi seperti pada tabel 2.1 dibawah ini.

Tabel 2.1 Komposisi Unsur Electrode Connector

Unsur C % Si % Mn % S % P % Cr % Komposisi 3.2 1.4 0.73 0.13 0.7 0.02

Berdasarkan tabel komposisi diatas, kandungan fosfor (P) sebesar 0.71% termasuk tinggi bila dibandingkan dengan komposisi FC 250 pada umumnya. Berdasarkan pemaparan diatas, fosfor dijadikan sebagai variabel bebas dalam penelitian untuk mengetahui pengaruh fosfor pada material FC 250.

2.3 Spesimen uji

Penentuan spesimen uji untuk uji struktur mikro dan uji kekerasan mengacu pada spesimen uji tarik standar JIS Z 2201. Hal ini dilakukan agar data yang dihasilkan memiliki keterkaitan kondisi yang sama.

Alat uji yang digunakan semuanya tersedia di bengkel pengecoran logam Polman-Bandung. Adapun untuk uji

komposisi menggunakan alat

spektrometri. Kemudian untuk uji

struktur mikro menggunakan

seperangkat alat penggerindaan dan pengamplasan serta mikroskop. Untuk uji kekerasan akan menggunakan alat uji kekerasan Brinel. Lalu untuk uji tarik menggunakan alat uji tarik universal yang ada di bengkel pengecoran logam Polman-Bandung.

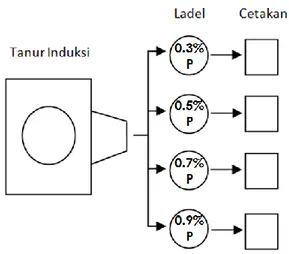

Pembuatan Spesimen Uji

Pembuatan spesimen dengan proses pengecoran logam, dengan urutan diawali dengan pembuatan pola, pembuatan cetakan, peramuan bahan dan peleburan. Modifikasi jumlah Pospor dilakukan didalam ladel penuang, kemudian dituangkan

kedalam cetakan.Gambar 2.3

menunjukkak skema pemberian fosfor kedalam cetakan sampel uji.

Gambar 2.3 Sketsa Peramuan Presentase Fosfor di dalam Ladel

.

2.4 Pengujian

Pengujian yang dilakukan meliputi; uji komposisi, uji struktur mikro, uji kekerasan, dan uji tarik. Adapun pembahasannya akan dijelaskan sebagai berikut:

Uji Komposisi

Spesimen uji untuk uji komposisi dengan material besi cor harus dilakukan melalui pendinginan cepat. Hal ini bertujuan untuk mencegah terbentuknya grafit yang dalam pengujian ini sangat dihindari keberadaannya. Spesimen uji berbentuk silinder dengan diameter 40 mm dan tebal 10 mm.

Kemudian dilakukan penggerindaan menggunakan gerinda perata. Setelah didapatkan bidang yang flat, selanjutnya di uji menggunakan alat spektrometri.

Uji Struktur Mikro

Uji struktur mikro dilakukan untuk mengetahui fasa yang terbentuk pada spesimen. Spesimen uji diambil dari bar uji tarik yang dipotong dengan ukuran 20x10x10. Kemudian dilakukan pengamplasan menggunakan gerinda duduk dengan amplas dari mesh paling kasar ke mesh paling halus (120, 180, 240, 360, 600, 800, 1000). Selanjutnya dilakukan polesing menggunakan pasta intan. Lalu di etsa menggunakan bahan nital 3%, dicelupkan selama 3-5 detik.

Selanjutnya dilakukan pengamatan dibawah mikroskop.72

Uji Kekerasan

Spesimen uji kekerasan mengambil bagian batang dari spesimen uji tarik. Uji kekerasan Brinel menggunakan standar JIS Z 2243. Setiap spesimen dengan variasi presentase yang berbeda dibuat 3 buah specimen uji kekerasan. Hal ini dikarenakan pengujian kekerasan brinel akan menghasilkan hasil penetrasi yang cukup luas. Sehingga, satu spesimen akan digunakan untuk satu kali penetrasi.

Uji Tarik

Spesimen uji tarik yang digunakan mengacu pada standar JIS Z 2201 type 8 C. Spesimen tersebut diambil dari batang uji dengan ukuran diameter 30mm, kemudian dibentuk menjadi ukuran diameter 20mm.

3. Hasil dan Pembahasan

3.1 Hasil PengecoranCetakan sampel uji yang sudah dicor dengan material FC 250 dengan variasi fosfor didiamkan hingga beku dan mendingin. Setelah dingin dilakukan prosese pembongkaran/ pengeluaran sampel uji dari dalam cetakan. Proses pembongkaran cetakan dilakukan secara terpisah. Hal ini dilakukan agar spesimen dengan variasi presentase yang berbeda tidak tertukar.

Gambar 3.1 Batang uji untuk spesimen uji hasil proses Pengecoran

72

ASM Metals Handbook, Vol 09 Metallography and Microstructures

Gambar 3.1 menunjukkan sampel uji hasil proses pengecoran dengan variasi jumlah prosentase fosfor. Dari sampel uji tersebut kemudian dibentuk menjadi spesimen uji tarik dan uji kekerasan.

3.2 Hasil Pengujian Spektrometri

Pengujian spektrometri bertujuan untuk mengetahui jumlah unsur kimia yang terdapat pada material. Pengujian spektrometri dilakukan pada spesimen uji spektro yang sudah diambil ketika proses penuangan cairan kedalam cetakan.

Adapun komposisi unsur setelah dilakukan uji komposisi menggunakan alat spektrometri ditunjukan pada tabel 3.1 dibawah ini.

Tabel 3.1 Komposisi unsur yang terjadi

Unsur C % Si % Mn% S % P %

Spesimen 1 3.21 1.60 0.66 0.02 0.42 Spesimen 2 3.24 1.56 0.66 0.02 0.81 Spesimen 3 3.12 1.54 0.68 0.02 1.06 Spesimen 4 3.27 1.54 0.70 0.01 1.12

Berdasarkan tabel diatas, presentase fosfor (P) tidak sesuai dengan yang ditargetkan. Hal ini bisa terjadi

disebabkan oleh beberapa

kemungkinan, antara lain:

Kandungan/kemurnian dari bahan paduan Fe-P yang diperkirakan 26% bisa lebih tinggi dari itu.

Pada saat tapping volume cairan yang dikeluarkan kurang dari 12 kg. Hal ini terjadi karena proses tapping dilakukan secara manual.

3.3 Hasil Pengujian Struktur Mikro

Uji struktur mikro dilakukan untuk mengetahui fasa yang terdapat pada material.

Tahap pertama pada pengujian ini yaitu pembuatan spesimen uji. Tahap kedua yaitu penggerindaan dari mesh terkasar sampai mesh terhalus. Tahap ketiga yaitu pemolesan menggunakan alumina dan pengetsaan nital 3% dan tahap ke empat yaitu pengamatan dibawah mikroskop.

Gambar 3.4 Struktur mikro FC 250, dengan kandungan 0.42% P, perbesaran 500x

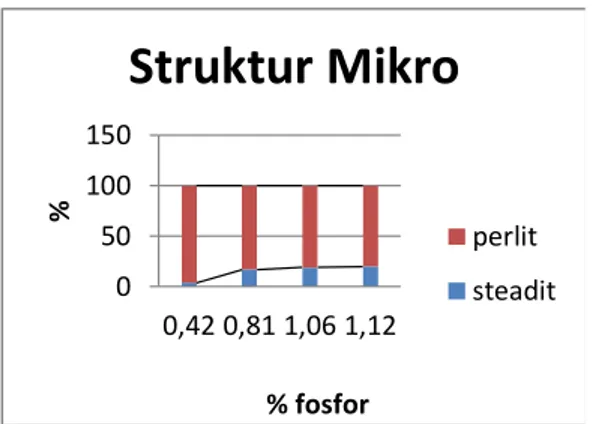

Gambar 3.4 menunjukkan struktur mikro pada spesimen 1 dengan presentase fosfor 0.42%. Pada struktur mikro sebelum dilakukan pengetsaan, terlihat grafit lamelar dengan bentuk 1, ukuran 4 dan tipe A. Kemudian pada struktur mikro setelah dilakukan etsa menggunakan nital 3%, terbentuk fasa perlit 96.08% dan steadit 3.92%. Pada komposisi 0.42% P, steadit muncul dibatas butir.

Gambar 3.5 Struktur mikro FC 250, dengan kandungan 0.81% P, perbesaran

500x

Gambar 3.5 menunjukkan struktur mikro pada spesimen 2 dengan presentase fosfor 0.81%, pada struktur mikro sebelum dilakukan pengetsaan, terlihat grafit lamelar dengan bentuk 1, ukuran 4 dan tipe A. Kemudian pada struktur mikro setelah dilakukan etsa menggunakan nital 3%, terbentuk fasa 82.73% perlit dan 17.27% steadit. Seiring dengan kenaikan presentase fosfor, presentase fasa steadit pun meningkat. Steadit muncul dibatas butir dengan bentuk yang cenderung runcing.

Gambar 3.6 Struktur mikro FC 250, dengan kandungan 1.06% P, perbesaran 500x

Gambar 3.6 menunjukkan struktur mikro pada spesimen 3 dengan presentase fosfor 1.06%, pada struktur mikro sebelum dilakukan pengetsaan, terlihat bentuk grafit lamelar dengan bentuk 1, ukuran 4 dan tipe A. Kemudian pada struktur mikro setelah dilakukan pengetsaan menggunakan nital 3%, terbentuk fasa 81.08% perlit dan 18.92% steadit. Presentase steadit kembali meningkat seiring dengan naiknya presentase fosfor.

Gambar 3.7 Struktur mikro FC 250, dengan kandungan 1.12% P, perbesaran 500x

Gambar 3.7 menunjukkan struktur mikro pada spesimen 4 dengan presentase fosfor 1.12%, pada struktur mikro sebelum dilakukan pengetsaan, terlihat bentuk grafit lamelar dengan bentuk 1, ukuran 4 dan tipe A. Kemudian pada struktur mikro setelah dilakukan pengetsaan menggunakan nital 3%, terbentuk fasa 80.63% perlit dan 19.37% steadit.

Gambar 3.8 perbandingan jumlah perlit dan steadit

Gambar 3.8 menunjukkan kurva antara kandungan fosfor terhadap jumlah steadit. Pada kurva tersebut menjelaskan bahwa Presentase steadit meningkat seiring dengan naiknya presentase fosfor.

3.4 Hasil Pengujian Mekanik 3.4.1 Uji Kekerasan

Uji kekerasan dilakukan menggunakan metode Brinell dengan mengacu pada standar JIS Z 2243 Untuk bahan material FC 250 dianjurkan menggunakan metode ini karena indenter yang digunakan yaitu diameter 10 mm, sehingga tidak akan terganggu oleh grafit yang terdapat pada struktur mikro FC 250.

Gambar 3.10 Grafik Uji Kekerasan Brinell

Berdasarkan data diatas dapat disimpulkan bahwa nilai kekerasan menggunakan uji kekerasan Brinell memiliki grafik yang naik dari presentase fosfor 0.42%, 0.81%, 1.06% dan 1.12%.

3.4.2 Uji Tarik

Spesimen uji tarik yang digunakan mengacu pada standar JIS Z 2201.

Pembuatan spesimen uji dilakukan melalui proses pembubutan.

Selanjutnya dilakukan proses pengujian tarik sehingga didapatkan data seperti pada gambar dan grafik dibawah ini.

Gambar 3.12 Grafik Uji Tarik

Pada grafik diatas dapat diketahui bahwa nilai kuat tarik memiliki grafik yang menurun dari presentase fosfor 0.42%, 0.81%, 1.06% dan 1.12%. Hal ini berbanding terbalik dengan nilai kekerasan menggunakan metode brinel.

Berdasarkan referensi yaitu JIS G 5501 (1995), seiring dengan naiknya nilai kuat tarik, maka akan diikuti dengan naiknya nilai kekerasan.Jika dilihat dari struktur mikronya, seiring dengan naiknya presentase fosfor diikuti juga dengan naiknya presentase steadit.

Untuk lebih meyakinkan hasil analisa, dilakukan pengujian kekerasan menggunakan metode lain yaitu Hardness Rockwell B (ASTM E 18)

dan mikro Vikers (ASTM A 92). Sehingga didapatkan hasil seperti pada tabel di bawah ini.

Gambar 3.13 Grafik Uji Kekerasan Mikro Vickers 0 50 100 150 0,42 0,81 1,06 1,12 % % fosfor

Struktur Mikro

perlit steadit 269,11 272,92 272,92 276,82 260 280 0,42 0,81 1,06 1,12HB

%P

GRAFIK UJI

KEKERASAN

257,43 225,36 219,64 175,49 0,00 200,00 400,00 0,42 0,81 1,06 1,12UT

S

(Mpa

)

%P

GRAFIK UJI TARIK

368 565 0 1000 Pearlit Steadit

HV

FASA

UJI KEKERASAN

MIKRO

VICKERS

Gambar 3.14 Jejak Penekanan (Steadit-kiri, Pearlit-kanan)

Berdasarkan data di atas dapat diketahui bahwa nilai uji kekerasan menggunakan metode Rockwell memiliki grafik yang naik seiring dengan bertambahnya presentase fosfor 0.42%, 0.81%, 1.06% dan 1.12%. Hal ini selanjutnya dibuktikan dengan pengujian kekerasan fasa menggunakan metode mikro Vickers dan hasilnya fasa steadit 565 HV lebih tinggi dibandingkan dengan pearlit 368 HV.

4. Kesimpulan

Dengan naiknya presentase fosfor pada variasi 0.42%, 0.81%, 1.06% dan 1.12%, terdapat pengaruh terhadap sifat mekanik dan struktur mikro, diantaranya:

Meningkatkan nilai kekerasan yang tidak terlalu signifikan.

Menurunkan nilai kekuatan tarik.

Pada struktur mikro terjadi kenaikan presentase fasa steadit

5. Saran

Untuk mendukung data tersebut di atas, maka perlu dilakukan penelitian lebih lanjut dengan melakukan uji impak atau uji puntir. Berdasarkan fungsi produk, perlu diketahui pula seberapa besar hambatan listrik yang terjadi pada material tersebut.

6. Daftar Pustaka

ASM Handbook Committee. (1998). ASM Handbook Volume 1, 9, 15. USA: ASM Internasional

Bandanadjaja, (2002), Aplikasi Nomogram Besi Cor Lamelar untuk Menentukan Kadar Karbon dan Silisium, Prosiding Seminar on Iron

Casting Technology,

IRDMMI/MIDC-JICA Bandung. Brown, Jhon R. (2000). Foseco Ferrous

Foundrymen’s Handbook.Oxford: Botter Worth- Heineman

Japanese Standart Association. (2004). JIS Handbook 1. Jepang. Japanesse Standards

Surdia, Tata, Chijiwa, Kenji. (2006). Teknik Pengecoran Logam. PT PRADNYA PARAMITA .Jakarta.

Walton, Charles F and Opar, Timothy J. (1981). Iron Castings Handbook. Iron Casting Society.