BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Data Umum Perusahaan 4.1.1 Sejarah dan Perkembangan

PT. Garuda Metalindo didirikan pada tahun 1982. Perusahaan ini memulai usahanya sebagai industri rumah tangga sejak awal tahun 1970an, memproduksi Spring Center Bolt dan Spring U Bolt, yang secara luas digunakan untuk kendaraan bermotor.

Bersamaan dengan cepatnya laju pertumbuhan ekonomi di Indonesia, PT. Garuda Metalindo juga mengikuti pertumbuhan tersebut untuk memenuhi permintaan pasar yang semakin meningkat. Sekarang ini, PT. Garuda Metalindo tidak hanya menghasilkan Spring Center Bolts dan Spring U Bolts, tetapi juga berbagai macam jenis baut dan mur dengan diameter berkisar antara 2 mm sampai dengan 30 mm, seperti halnya membuat part spesial sesuai kebutuhan customer.

Sekarang ini, PT. Garuda Metalindo mempunyai 2 Plant produksi yaitu Plant 1 di daerah Kapuk Jakarta Utara dan Plant 2 didaerah Jatake Tangerang. Plant Kapuk menempati lahan seluas ± 18.578 m² dan luas bangunan ± 12.130 m², dan Plant Jatake menempati lahan seluas ±

20.000 m² dan luas bangunan 14.000 m². Terhitung sampai akhir Desember 2014, jumlah karyawan di PT. Garuda Metalindo mencapai ±2100 karyawan dari kedua pabrik tersebut, dengan kapasitas produksi mencapai ≥ 30,000 ton per tahun.

Sampai saat ini PT. Garuda Metalindo mensuplai ke beberapa perusahaan manufakturing terkemuka kendaraan bermotor, mebel, elektronika dan industri lainnya. Ini adalah sebuah bukti nyata dari usaha PT. Garuda Metalindo untuk memenuhi kebutuhan customer dengan produk berkualitas tinggi, harga bersaing dan pengiriman tepat waktu.

Memperbaiki proses secara teknis bukanlah suatu tugas yang mudah. Dalam rangka memperluas dan memperkaya pengetahuan untuk mengikuti perkembangan teknologi mutakhir, PT. Garuda Metalindo telah bekerja sama dengan ASAKAWA Seisakusho untuk bantuan teknis dalam memproduksi Hub Bolt (Wheel Bolt) dan juga dengan NEDSCHROEF dalam pengembangan kompetensi karyawan melalui penggunaan pusat penelitian dan pengembangan mereka.

Bersamaan dengan berkembangnya perusahaan, PT. Garuda Metalindo telah menerapkan Sistem Manajemen Kualitas seperti ISO9000:1994 pada tahun 2000 yang telah diperbaharui ke ISO9001:2000 pada tahun 2002 dan juga ISO/TS 16949 pada tahun 2004. Selain itu, sejak tahun 2004, PT. Garuda Metalindo telah mengembangkan suatu sistem ERP (Enterprise Resource Planning) untuk mendukung aktivitas perusahaan dan juga telah menerapkan sistem

AS/RS (Automated Storage & Retrieval System) untuk mengatur system persediaan. Sistem AS/RS ini telah membantu perusahaan dengan baik dalam menerapkan FIFO (First In First Out) metoda pengambilan untuk persediaan. Pada tahun 2008, PT. Garuda Metalindo akan meningkatkan lagi system manajemen dengan menerapkan sistem BSC (Balanced Score Card) untuk mengukur kemampuan yang lebih spesifik.

Profil Perusahaan

Nama Perusahaan PT. Garuda Metalindo

Kantor Pusat Jl. Kapuk Kamal Raya No.23 Jakarta 14470 62-21-555-3963 (Hunting)

62-21-555-1440 (Facsimile) Alamat

Plant 1 (Kapuk)

Jl. Kapuk Kamal Raya No.23 Jakarta Utara 14470, Indonesia Plant 2 (Jatake)

Jl. Industri Raya III Blok AE No. 23

Kawasan Industri JATAKE, Tangerang, Indonesia

Didirikan 1982

Dioperasikan 1982

Produk Berbagai macam Baut, Mur, Rivet, U-Bolt, Part Spesial, dll.

Kapasitas Produksi Kurang lebih 3000 Ton / Bulan

Plant Kapuk 1900 Ton / Bulan

Plant Tangerang 1100 Ton / Bulan

Visi, Misi dan Budaya Perusahaan

Sebagai acuan dalam menjalankan perusahaan PT. Garuda Metalindo memiliki visi, misi dan budaya perusahaan.

Visi Perusahaan

Menjadi perusahaan kelas dunia dalam industry Fasteners dan produk terikat dalam industry otomotive global.

Misi Perusahaan

Menciptakan produk – produk unggulan dalam industri Fasteners dan produk terikat, serta komponen otomotive yang memberikan nilai tambah berlandaskan semangat “Custemer Care” dengan mengedepankan pemilihan strategi yang tepat, budaya perusahaan yang mendukung pengembangan manajemen Sumber Daya Manusia (SDM) professional.

Meningkatkan kesejahteraan masyarakat dengan menciptakan lingkungan kerja yang harmonis.

Budaya Perusahaan

Budaya atau Moto Perusahaan yaitu KITA BISA. Kinerja

Bersinergi untuk mencapai prestasi yang terencana dan terukur.

Inovasi

Berkreativitas untuk menghasilkan terobosan yang lebih baik secara berkesinambungan.

Tanggap

Peka, cepat dan cermat menghadapi perubahan dan tantangan.

Aktif

Berperan secara antusias dan tulus dalam aktivitas perusahaan.

Belajar

Berkemauaan untuk mengembangkan diri secara berkesinambungan untuk memberikan nilai tambah bagi perusahaan.

Inisaitif

Proaktif dalam segala aktivitas dengan dilandasi rasa memiliki dan tanggung jawab terhadap perusahaan.

Solusi

Berkemauan untuk terus berfikir bersikap dan bertindak yang ditujukan pada pemecahan masalah.

Aman

Menciptakan hubungan industrial yang harmonis memberi kepuasan pelanggan dan taat pada peraturan perundangan.

Struktur Organisasi PT. Garuda Metalindo

Struktur organisasi baik itu organisasi besar atau kecil bergerak dibidang usaha perdagangan maupun jasa memerlukan sekali struktur organisasi karena merupakan bagian terpenting dari operasional dari organisasi atau perusahaan. PT. Garuda Metalindo dipimpin oleh seorang Vice President General Manager yang membawahi 15 department yaitu : 1. Plant Departement

2. Sales dan Marketing Departement 3. Purchasing Departement

4. Finance Departement 5. Accounting Departement 6. IT Departement

7. Product Development Engineering Departement 8. Industrial Engineering Departement

9. Tools and Dies Departement 10. Quality Assurance Departement

11. Quality Control Departement 12. Production Departement 13. PPIC Departement 14. Maintenance Departement 15. HR & GA Departement

Ketenagakerjaan

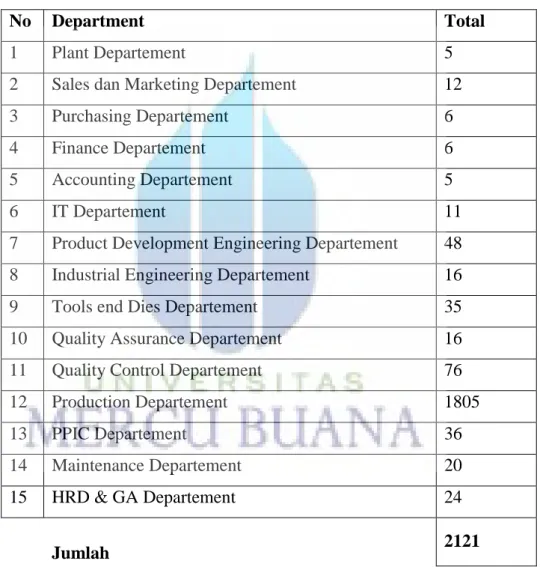

Karyawan PT. Garuda Metalindo dapat dibedakan menjadi tiga golongan berdasarkan status ketenagakerjaannya, yaitu tenaga kerja tetap, pkwt, pemborong. Jumlah dan komposisi tenaga kerja PT. Garuda Metalindo dapat dilihat pada table 4.1.

Tabel 4.1. Jumlah dan Komposisi Tenaga Kerja Tahun 2014

No Department Total

1 Plant Departement 5

2 Sales dan Marketing Departement 12

3 Purchasing Departement 6

4 Finance Departement 6

5 Accounting Departement 5

6 IT Departement 11

7 Product Development Engineering Departement 48

8 Industrial Engineering Departement 16

9 Tools end Dies Departement 35

10 Quality Assurance Departement 16

11 Quality Control Departement 76

12 Production Departement 1805 13 PPIC Departement 36 14 Maintenance Departement 20 15 HRD & GA Departement 24 Jumlah 2121

Seluruh karyawan PT. Garuda Metalindo memiliki 40 jam kerja/minggu. Secara operasional, karyawan head office dan karyawan pabrik memiliki perbedaan jam kerja. Jika karyawan head office bekerja selama 8 jam/hari ditambah 1 jam istirahat dengan 5 hari kerja (senin-jumat) maka karyawan office manufacture, QC in proses, produksi dan umum bekerja selama 6 jam kerja ditambah 1 jam istirahat dengan 5 hari kerja (senin-jumat) dan pada hari sabtu karyawan pabrik bekerja setengah hari (5 jam kerja).

Terdapat 3 shift kerja untuk karyawan pabrik di PT. Garuda Metalindo, yaitu shift I yang bekerja pada pukul 07.00-15.00, shift II yang bekerja pada pukul 15.00-23.00 dan shift III yang bekerja pada pukul 23.00-07.00. Setiap shift tersebut melakukan pertukaran shift secara periodic setiap minggu. Jika tingkat produksi tinggi terkadang perusahaan menerapkan long shift, kelebihan jam kerja tersebut akan mendapatkan uang lembur yang dihitung berdasarkan peraturan Menteri Tenaga Kerja.

4.1.2 Produk Yang Dihasilkan

PT. Garuda Metalindo mempunyai pengalaman lebih dari 20 tahun dalam memproduksi baut dan mur yang digunakan sebagai pengikat dan kelengkapannya.

Produk-produk yang umum dibuat antara lain :

1. Bolt (Baut)

Baut adalah suatu alat yang berfungsi sebagai penyambung/ pengikat komponen yang satu dengan yang lainnya agar menjadi satu kesatuan yang kokoh dan terbentuk sesuai dengan keinginan perancangnya. Teknik penyambungan dengan menggunakan baut dan mur relatif lebih aman, karena lebih mudah dipasang dan dibongkar kembali apabila diperlukan untuk melakukan hal-hal seperti perawatan, perbaikan, dan lain-lain. Adapun tipe – tipe baut yang dibuat di PT. Garuda Metalindo di kelompokan menjadi beberapa tipe, diantaranya :

Gambar 4.3 Safety Parts Dan Frame Parts

Gambar 4.4 Suspension Parts

Gambar 4.5 Wheel Parts

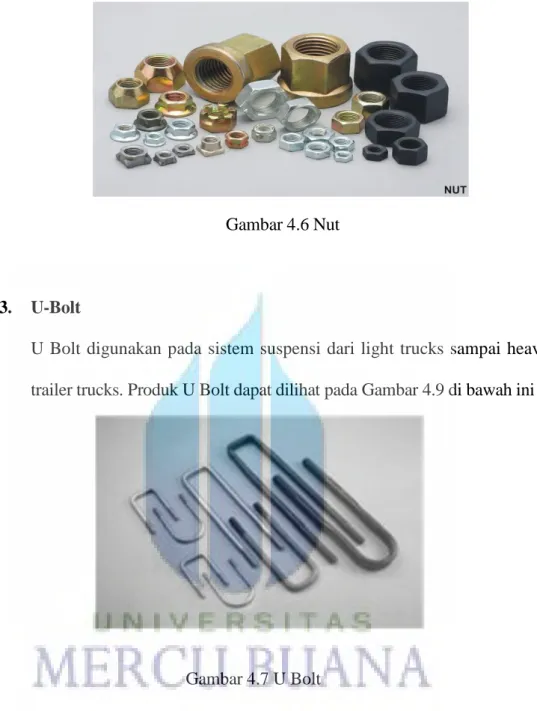

2. Nut (Mur)

Mur adalah suatu alat pengikat dengan ulir dibagian dalam. Mur hamper selalu digunakan berpasangan dengan baut untuk mengikatkan beberapa bagian part menjadi satu. Contoh produk mur dapat dilihat pada Gambar 4.8 di bawah ini:

Gambar 4.6 Nut

3. U-Bolt

U Bolt digunakan pada sistem suspensi dari light trucks sampai heavy trailer trucks. Produk U Bolt dapat dilihat pada Gambar 4.9 di bawah ini :

Gambar 4.7 U Bolt

4. Rivet

Rivet adalah suatu pengikat mekanik. Contoh produk Rivet dapat dilihat pada Gambar 4.10 di bawah ini :

Gambar 4.8 Rivet

5. Special Part

Kategori special part adalah part yang mempunyai proses, perawatan, atau pemakaian yang rumit. Special part ini pada umumnya biasa dipesan sesuai dengan spec customers. Berikut sebagian dari gambar special part yang dihasilkan PT. Garuda Metalindo. Contoh produk dapat dilihat pada gambar 4.11 di bawah ini :

Gambar 4.9 Special Part

4.1.3 Distribusi Dan Pemasaran

Sebagian besar dari customer PT. Garuda Metalindo bergerak di bidang automotive roda 2 dan roda 4 : sepeda motor, mobil, truk, komponen, spareparts, furniture, engine, dan industri lainnya.

Berikut ini merupakan main customer-customer PT. Garuda Metalindo, seperti :

1. PT. Astra Honda Motor

2. PT. Yamaha Indonesia Motor Manufacturing

3. PT. Suzuki Indomobil Motor

4. PT. Kawasaki Motor Indonesia

5. PT. Astra Daihatsu Motor

6. PT. Toyota Motor Manufacturing Indonesia

7. PT. KramaYudha Tiga Brlian Motors

8. PT. Chemco Harapan Nusantara

9. PT. Denso Indonesia

10. PT. Hamaden Indonesia

11. PT. Astra Otoparts Tbk.

12. PT. Inti Ganda Perdana Tbk.

13. PT. Kayaba Indonesia

14. Nedschroef Altena GmBH

15. Erect Presswork SDN BHD

16. Mando Corporation

4.1.4 Mesin Dan Peralatan

Mesin yang digunakan untuk proses pembuatan baut dan mur beraneka ragam. Karakteristik, spesifikasi, dan kapasitas produksi yang dimiliki masingmasing mesin pun berbeda-beda. Secara umum mesin dan peralatan yang digunakan untuk proses produksi di PT. Garuda Metalindo adalah :

1. Mesin Bolt Former

2. Mesin Thread Rolling

3. Mesin Machining

4. Mesin Nut Former

5. Mesin Nut Tapping

6. Mesin Heat Treatment

7. Automated Storage & Retrieval System (AS/RS)

8. Automatic Sorting Machine

9. Auto-Packing Machines

4.1.5 Proses Produksi

Proses produksi baut dan mur terdiri dari beberapa urutan proses, oleh karena itu kecenderungan produk mengalami defect akan sulit direduksi. Proses yang satu akan berpengaruh terhadap proses berikutnya. Sehingga tidak heran jika pada proses satu terdapat cacat yang tidak tereliminir dengan baik akan mengakibatkan produk defect bertambah banyak pada

proses berikutnya. Adanya cacat produk yang terdapat pada proses produksi akan berdampak terhadap kualitas produk baik secara keseluruhan maupun reputasi perusahaan di customer. Hal inilah yang harus segera ditanggulangi untuk mereduksi adanya kegagalan produk dan pencapaian kualitas yang optimal pada proses selanjutnya.

Proses pembuatan baut dan mur, antara satu part dengan part lainnya berbeda-beda. Flow process yang digunakan tergantung karakteristik produk dan spesifikasi produk yang akan dibentuk. Secara umum, istilah dalam proses produksi adalah sebagai berikut :

a. Material.

Adalah suatu bahan dasar yang akan diolah atau diproses melalui satu atau beberapa proses sehingga menjadi bentuk yang diinginkan. Material yang digunakan untuk proses pembuatan baut beraneka ragam. Hal ini disesuaikan dengan tuntutan produk dan spesifikasi customer. Secara umum material yang digunakan untuk proses produksi di PT. Garuda Metalindo ada 2 jenis, yaitu : Jenis CHW (Cold Heading Wire Rod) dan Shafting bar (kawat batangan).

b. Forming

Adalah proses pembentukan kepala dan body dengan serangkaian alat cetak

Forming dibagi menjadi 4, yaitu :

1. Heading

Adalah pembentukan kepala dengan serangkaian dies dan punch sesuai bentuk kepala yang diinginkan.

2. Bolt Former

Adalah pembentukan kepala dan body serangkaian die dan punch yang lebih lengkap dimana terdapat proses trimming.

3. Nut Former

Adalah proses pembentukan mur, dimana proses pembentukannya dengan serangkaian die dan punch.

4. Hot Press

Adalah proses pembentukan kepala dengan menggunakan proses panas dimana pembentukanya dengan menggunakan punch.

c. Machining

Proses machining adalah proses untuk menyempurnakan bentuk seperti champer, bor, alur dan sebagainya. Proses machining pada umumnya dilakukan dengan proses pemotongan atau pengurangan diameter/ panjang suatu produk untuk mendapatkan bentuk atau dimensi yang diinginkan dengan menggunakan pahat potong. Jenis proses machining yaitu machining CNC dan machining Turret.

d. Thread Rolling

Adalah proses pembentukan ulir (thread) luar dengan menggunakan serangkaian dies yang sesuai dengan dimensi dan bentuk ulir yang diinginkan, dimana bahan dipres dengan dies rolling. Ukuran dan pitch diameter yang dihasilkan bergantung terhadap settingan dan ukuran dies rolling yang digunakan.

e. Nut Tapping

Adalah proses pembentukan ulir (thread) dalam, dengan menggunakan serangkaian dies yang sesuai dengan dimensi dan bentuk ulir yang diinginkan. Adapun jenis tapping ada 2 jenis antara lain jenis Tapping Vertikal dan jenis Tapping Horisontal.

f. Heat Treatment

Proses heat treatment adalah proses untuk memperbaiki sifat baja dengan proses yang disesuaikan dengan keperluan. Proses tersebut terbagi menjadi beberapa macam, diantaranya :

1. Annealing

Material dipanaskan sampai mengkristal dan ditahan selama beberapa jam kemudian didinginkan secara perlahan. Tujuannya untuk mengembalikan struktur material ke kondisi awal.

2. Stress Relieving

Material dipanaskan sampai suhu dibawah annealing kemudian ditahan dalam suhu itu dalam beberapa saat, baru didinginkan secara perlahan. Tujuannya adalah untuk menghilangkan tegangan residu yang ada pada

material tanpa mengubah struktur material.

3. Quenching Hardening

Material dipanaskan sampai mencapai suhu austenit, kemudian didinginkan secara cepat dengan dimasukan kedalam oli. Tujuannya untuk menaikan kekerasan material.

4. Tempering

Setelah proses quenching hardening, memungkinkan material mencapai tingkat kekerasan melebihi yang diinginkan, untuk itu perlu dilakukan proses tempering untuk mendapatkan kekerasan yang diinginkan.

5. Carburizing

Material yang mentah dipanaskan dengan menginjeksi karbon pada dapur quenching, sehingga karbon akan menyerap ke permukaan material. Tujuannya adalah untuk mendapatkan material yang keras pada permukaan, sedangkan bagian dalam material tetap ulet.

6. Normalizing

Pemanasan material hingga diatas suhu kritis, setelah suhu merata lalu didinginkan di udara. Tujuannya untuk mendapatkan struktur butiran yang halus dan seragam, serta untuk menghilangkan tegangan dalam.

g. Galvanizing

Galvanizing adalah proses untuk pelapisan/ pewarnaan/ perlindungan logam terhadap terjadinya kerusakan yang disebabkan oleh korosi (karat). Proses pewarnaan tersebut menggunakan larutan zinc dan senyawa lain dengan mekanisme tertentu sehingga dihasilkan warna yang maksimal sesuai dengan

pesanan pelanggan. Galvanizing yang digunakan di PT. Garuda Metalindo terdiri dari beberapa warna sesuai dengan standard visual dan spesifikasi yang diminta oleh customer. Pada umumnya jenis warna yang digunakan adalah : MFZn…-B (white Cr6+), MFZn…-C (yellow Cr6+), MFZn…-K (black Cr6+). Mulai tahun 2014 sudah digalakkan program Green Purchase menjadi Trivalent. MFZn…-B (white Cr3+), MFZn…-C (yellow Cr3+), MFZn…-K (black Cr3+).

h. Final Inspection

Yaitu pengecekan rutin yang dilakukan secara sampling, mulai dari kedatangan material, proses produksi, paking sampai delivery.

i. Sorting

Yaitu proses pemilihan visual produk sebelum produk tersebut dipak untuk dikirim ke customer.

j. Packaging

Yaitu proses pengepakan barang dalam suatu kemasan dengan standard packaging yang telah ditentukan untuk per item produk. Satu item produk dengan item produk lainnya berbeda beda tergantung dari permintaan customer.

4.2 Tentang Produk

4.2.1 Sekilas Tentang Part HUB BOLT M20 x 81.5 mm

Salah satu dari komponen part HUB BIOLT ASSY terdapat produk bernama HUB BOLT. HUB BOLT adalah salah satu komponen yang terbuat dari logam yang sudah melalui beberapa proses produksi yang dilapisi galvanish kuning agar tidak mudah korosi dan dapat meningkatkan tampilan part tersebut.

Fungsi dari part HUB BOLT ASSY ini adalah untuk mengikat velg mobil pengangkut barang dengan kapasitas sangat besar

Berikut contoh part HUB BOLT ASSY dan nama-nama komponen lainnya yang ada di part HUB BOLT ASSY.

Gambar 4.10 Part Hub Bolt Assy dan Part Hub Bolt Inner Nut

Outer Nut

Hub Bolt

Drum Nut

4.2.2 Proses Produksi Part HUB BOLT M20 x 81.5 mm

Gambar 4.11 Flow Proses Produksi Part Hub Bolt M20 x 81.5 mm

4.3 Pengolahan Data

Dalam tahap-tahap pembuatan laporan tugas akhir ini, diambil dari data hasil sortir terbesar jumlah cacat visual komponen HUB BOLT ASSY. Dalam tahap ini, disusun team untuk menganalisa dan melakukan rencana perbaikan. Anggota team tersebut terdiri dari 5 orang yang diambil dari berbagai section seperti Industrial Enggineering, Quality Assurance, Quality Control dan Production.

Data-data yang diambil adalah hasil dari jumlah NG selama setahun dengan cara :

1. Analisa data kerusakan selama setahun (Jan 2014 – Des 2014).

2. Mengevaluasi kembali jenis kerusakan yang didata oleh pihak quality control untuk memastikannya kembali.

Raw Matrial Forming Machining Knurling

Plating Rolling 2 Heat

Treatment Rolling 1

3. Melakukan diskusi dengan anggota team yang telah ditunjuk secara

brainstorming agar bisa benar-benar mengena dengan tema masalah dan perbaikan dengan menggunakan tools yang ada di New Seven Tools

4. Melakukan standarisasi hasil perbaikan.

4.3.1 Pengolahan Data NG Part HUB BOLT ASSY

Data yang diambil adalah part HUB BOLT ASSY (yearly report), sumber PT. XYZ.

Tabel 4.2 Tabel Total NG Komponen Part HUB BOLT ASSY

BULAN KOMPONEN JUMLAH CACAT INNER NUT OUTER NUT HUB BOLT DRUM NUT JANUARI 24 34 124 94 276 FEBRUARI 91 71 91 71 324 MARET 36 105 194 127 462 APRIL 203 153 231 48 635 MEI 38 50 237 45 370 JUNI 44 20 262 11 337 JULI 56 26 201 23 306 AGUSTUS 67 11 231 22 331 SEPTEMBER 55 25 115 32 227 OKTOBER 80 36 133 34 283 NOVEMBER 45 15 45 7 112 DESEMBER 56 26 56 22 160 TOTAL 795 572 1.920 536 782

Tabel 4.3 Tabel Total NG Part HUB BOLT M20 x 81.5 mm BULAN JENIS CACAT TOTAL ULIR CACAT BODY CACAT MIX PART ULIR

TUMPUL CRACK GALVANISH

JANUARI 110 44 28 17 76 3 278 FEBRUARI 108 50 23 21 1 203 MARET 13 36 20 69 APRIL 38 53 20 12 13 136 MEI 30 23 43 21 25 142 JUNI 18 36 12 22 88 JULI 39 16 24 79 AGUSTUS 34 14 22 70 SEPTEMBER 135 35 12 23 205 OKTOBER 12 42 18 23 34 129 NOVEMBER 98 46 11 32 21 208 DESEMBER 200 67 5 21 20 313 TOTAL 762 505 222 216 124 91 1.920 4.3.2 Penggunaan Histogram

Setelah diketahui jenis cacat produksi dan diklasifikasi sesuai dengan jenisnya masing-masing, langkah berikutnya adalah pengolahan data menggunakan histogram berguna untuk mengetahui frekuensi dari jenis cacat produksi apa yang terjadi. Berikut ini adalah histogram dari table di atas.

222 124 505 762 216 91 0 200 400 600 800 1.000 QUA N TIT Y N G (p cs) JENIS CACAT

DATA HASIL SORTIR HUB BOLT M20 X 81.5 mm (PERIODE JAN 2014 - DES 2014)

JUMLAH CACAT

Grafik 4.1 Histogram Cacat Produksi

4.3.3 Penggunaan Pareto Diagram

Pareto Diagram berguna untuk membantu mengurutkan prioritas penyelesaian masalah yang harus dilakukan, berikut ini adalah table dari data cacat produksi yang sudah diurutkan dari jumlah terbesar sampai terkecil.

40% 66% 78% 89% 95% 100% 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 200 400 600 800 1.000 1.200 1.400 1.600 1.800 2.000 QUA N TIT Y N G (p cs) JENIS CACAT JUMLAH CACAT PERSENTASE KUMULATIF

Tabel 4.4 Tabel Kumulatif NG Part HUB BOLT M20 x 81.5 mm

Berikut ini adalah Pareto Diagram dari table diatas.

Grafik 4.2 Pareto Diagram Cacat Produksi

NO JENIS CACAT JUMLAH

CACAT PERSENTASE KUMULATIF

PERSENTASE KUMULATIF 1 ULIR CACAT 762 39,69 39,69 40% 2 BODY CACAT 505 26,30 65,99 66% 3 MIX PART 222 11,56 77,55 78% 4 ULIR TUMPUL 216 11,25 88,80 89% 5 CRACK 124 6,46 95,26 95% 6 GALVANISH 91 4,74 100,00 100%

TOTAL QTY HASIL

4.4 Tahap Penelitian

Joseph M. Juran, menyatakan bahwa untuk banyak kejadian, sekitar 80% dari pada efeknya disebabkan oleh 20% dari penyebabnya. Berdasarkan prinsip pareto, penelitian dilakukan lebih dalam pada jenis ulir cacat dan body cacat.

4.4.1 Penggunaan Affinity Diagram

Langkah awal untuk menganalisa masalah yang menyebabkan terjadi cacat pada part HUB BOLT M20 x 81.5 mm yaitu dengan menggunakan

Affinity Diagram dan diskusikan dengan semua anggota team dan bisa dilihat pada table berikut ini :

Dari Affinity Diagram tersebut diatas, semua anggota team setuju mengangkat masalah dua besar cacat adalah ulir cacat dan body cacat, dengan berbagai pertimbangan yang ada. Dilihat kedua jenis cacat ini sangat membutuhkan analisa yang sangat mendalam karena bisa mengakibatkan fungsi part nantinya akan terganggu. Karena penggunaan part ini menjadi tidak maksimal dalam penggunaan part ini sebagai pengikat velg terhadap komponen yang lain.

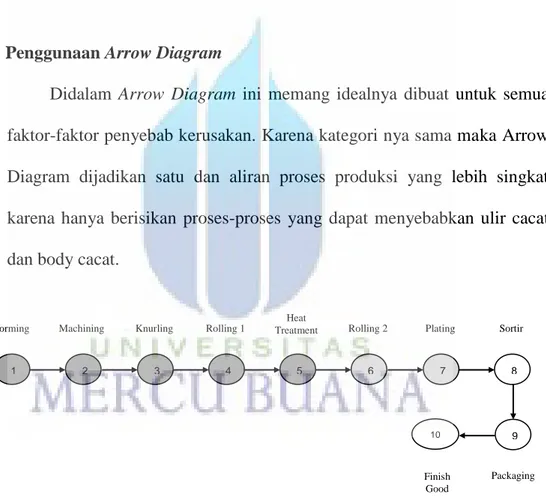

4.4.2 Penggunaan Arrow Diagram

Didalam Arrow Diagram ini memang idealnya dibuat untuk semua faktor-faktor penyebab kerusakan. Karena kategori nya sama maka Arrow Diagram dijadikan satu dan aliran proses produksi yang lebih singkat karena hanya berisikan proses-proses yang dapat menyebabkan ulir cacat dan body cacat.

Gambar 4.13 Arrow Diagram Cacat Produksi 1 Forming 2 Machining 3 Knurling 4 Rolling 1 5 Heat Treatment 6 Rolling 2 7 Plating 8 Sortir 9 Packaging 10 Finish Good

4.4.3 Penggunaan Interrelationship Diagram

Kemudahan setelah diketahui jenis / item kerusakan yang akan dibahas dan berbagai penyebab terjadinya cacat dapat saling berhubungan antara satu dengan yang lain, maka dapat dibuat Interrelatioship Diagram.

Gambar 4.14 Interrelationship Diagram untuk Body Cacat

Gambar 4.15 Interrelationship Diagram untuk Ulir Cacat

Teknisi setting mesin tidak standard Operator baru belum ahli Op. meletakan matrial tidak perlahan Matrial cacat Body Cacat Dies gompal QCL uncontrol Dies kendor

Pemakaian lebih dari life time

Oli kotor Dies

kotor

Tidak ada standard pemakaian tools

Filter oli bocor Kejar

target

Teknisi setting mesin tidak standard Operator baru belum ahli Op. meletakan produk tidak perlahan Produk saling berbenturan Ulir Cacat Dies gompal QCL uncontrol Dies kendor

Pemakaian lebih dari life time

Oli kotor Dies

kotor

Tidak ada standard pemakaian tools

Filter oli bocor Kejar

Didapat suatu kesimpulan bahwa untuk kedua jenis cacat tersebut ternyata masih ada hubungan satu sama lain yang kemungkinan nantinya perbaikan juga sama.

4.4.4 Penggunaan Tree Diagram

Tree Diagram sangat membantu di dalam penganalisaan suatu masalah setelah dispekati proses mana saja yang akan di investigasi lebih lanjut. Masih dengan mnggunakan metode Brainstorming, diskusi tentang penyebab kerusakan dilakukan oleh anggota team pebaikan.

Dalam Tree Diagram ini, target yang akan di capai adalah menemukan penyebab masalah sesungguhnya berdasarkan pada :

1. Manusia(Man) 2. Metode(Method) 3. Matrial(Wire Rod) 4. Mesin(Machine)

Gambar 4.16 Tree Diagram untuk Body Cacat dan Ulir Cacat Body Cacat dan Ulir Cacat Metode Manusia Mesin Matrial Lingkungan

Mengejar target produksi

Matrial cacat

-

Operator baru belum ahli

Dies kotor

Dies gompal

Dies kendor

Operator tidak perlahan meletakan produk

Teknisi setting mesin tidak standard

QCL uncontrol

Oli kotor

Filter oli bocor

IK / SOP handling tidak ada

Tidak ada standard visual limit matrial Pemakaian dies lebih dari life time

Settingan mesin tidak standard

4.4.5 Penggunaan Matrik Diagram

Didalam pembuatan analisa masalah terbesar yang ada, yaitu : 1. Body Cacat

2. Ulir Cacat

Tetap menggunakan metode Brainstorming yang ditujukan agar semua peserta perbaikan bisa mengeluarkan pendapat berdasarkan alasan teknis (engineering), quality dan experience.

Untuk pendapat atau hubungan kemungkinan penyebab dan akibat, diberikan standar nilai berdasarkan kesepakatan para anggota.

Bisa dijelaskan mengenai arti hubungan tersebut berdasarkan kesepakatan semua anggota.

1. Kuat, yaitu efek dari perubahan kondisi proses bisa pasti berakibat fatal terhadap hasil produk terutama terhadap fungsi dan performance. 2. Sedang, yaitu perubahan suatu kondisi proses yang berakibat ke

perubahan kondisi fungsi atau performance produk yang dihasilkan. 3. Lemah, yaitu perubahan suatu proses tidak secara langsung berdampak

terhadap performance produk.

Simbol Hubungan Bobot

Kuat 3

Sedang 2

Hasil analisa terhadap kerusakan sebagai berikut :

Tabel 4.5 Matrix Diagram untuk Body Cacat dan Ulir Cacat

NO Body

Cacat

Ulir

Cacat Bobot

1 Mengejar target produksi 2

2 Operator baru belum ahli 4

3 Dies kotor 4

4 Dies gompal 6

5 Dies kendor 6

6 Tidak ada standard handling 4

7 Matrial cacat 6

8 Operator tidak perlahan meletakan produk 4

9 QCL uncontrol 4

10 Oli kotor 2

11 Filter oli bocor 2

12 Pemakaian dies lebih dari life time 6

13 Settingan mesin tidak standard 4

14 IK / SOP handling tidak ada 2

15 Tidak ada standard visual limit matrial /

produk 2

Dari setiap masalah yang dapat menyebabkan body cacat dan ulir cacat, dapat diketahui masalah-masalah apa saja yang menjadi masalah terbesar dan serius dalam munculnya body cacat dan ulir cacat tersebut. Pada Gambar 15 terdapat bobot atau nilai dari masing-masing penyebab utama bisa benar-benar di atasi dan tepat sasaran dan untuk langkah lanjutan ini, menggunakan Process Decision Program Chart (PDPC).

Penyebab

4.4.6 Penggunaan Process Decision Program Chart(PDPC)

Selanjutnya mengenai Process Decision Program Chart (PDPC) dilakukan merupakan penyelidikan yang lebih kuat dengan startegi yang sulit terhadap hasil Tree Diagram :

Body Cacat dan Ulir Cacat

Metode

Manusia Mesin Matrial

Pemakaian dies lebih dari life time Mengejar target produksi Matrial cacat - Operator baru belum ahli Dies kotor Dies gompal Dies kendor Operator tidak perlahan meletakan produk Teknisi setting mesin tidak standard QCL

uncontrol Oli kotor

Filter oli bocor IK / SOP handling tidak ada Tidak ada standard visual limit matrial / produk Settingan mesin tidak standard Tidak ada standard handling - Mengurangi target produksi dan dibuatkan pelindung produk agar tidak langsung saling berbenturan Dilakukan on the job training untuk teknisi baru QCL diberikan pengarahan secara rutin dan tegas agar lebih teliti lagi Mengganti oli secara rutin dan dilakukan standarisa-si Standarisasi pemakaian filter oli dan

dibuatkan jadwal ganti spare part Dibuatkan IK / sop handling Dibuatkan standard visual limit matrial / produk Settingan mesin sesuai ketentuan Analisa life time dies yang di gunakan dan pengontrolan secara rutin - Lingkungan

Dari hasil penganalisaan dengan menggunakan metode Process Decision Program Chart (PDPC) dapat disimpulakn bahwa bisa digambarkan untuk mencapai suatu target yang diinginkan maka hubungan komunikasi atau hubungan antara proses / aktifitas lain yang mendukungnya. Sehingga itu bisa dimengerti dan kemungkinan modifikasi juga bisa terjadi.