BAB III

METODE PELAKSANAAN

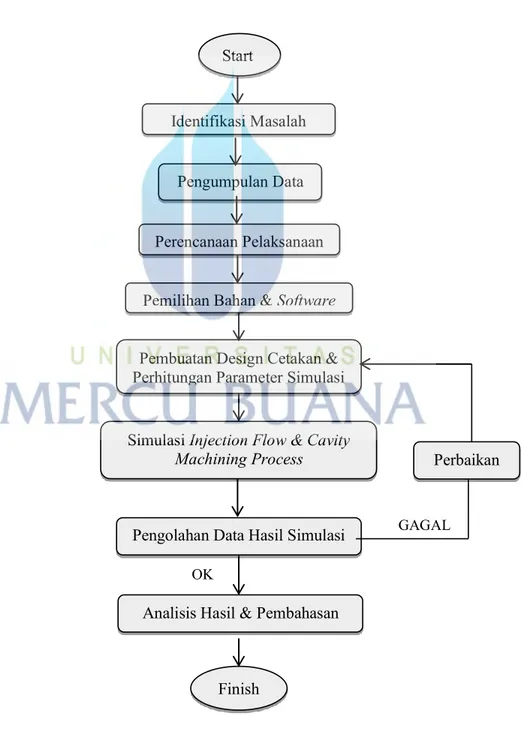

3.1 DIAGRAM ALIR

Gambar 3.1 Diagram alir penelitian Start

Identifikasi Masalah Pengumpulan Data Perencanaan Pelaksanaan Pemilihan Bahan & Software Pembuatan Design Cetakan & Perhitungan Parameter Simulasi Simulasi Injection Flow & Cavity

Machining Process

Pengolahan Data Hasil Simulasi

Analisis Hasil & Pembahasan

Finish

Perbaikan

OK

3.1.1 Identifikasi Masalah

Langkah awal dalam melakukan proses perancangan adalah mengidentifikasi masalah. Perancangan mesin atau alat tidak bisa dilakukan apabila tidak ditemukannya masalah dari kebutuhan rancangan. Seperti yang telah dijelaskan pada rumusan masalah, peneliti sudah menemukan alasan untuk dijadikan bahan penelitian.

3.1.2 Pengumpulan Data

Setelah diketahui masalah yang terjadi, maka langkah selanjutnya mengumpulkan data–data yang diperlukan dalam melakukan proses perancangan. Data-data yang dipergunakan dalam membuat analisis ini terdiri dari :

1. Data hasil studi lapangan.

Merupakan suatu hasil survei di lapangan yang bertujuan:

Mengetahui informasi dari narasumber (nelayan) mengenai permasalahan yang terjadi pada pompa air yang digunakan

Mengetahui informasi mengenai mesin injeksi molding yang telah ada di lapangan

Mengetahui informasi mengenai harga bahan dan komponen injeksi molding yang dibutuhkan dan mengidentifikasikannya

Mengumpulkan data mengenai spesifikasi jenis bahan dan komponen molding 2. Data hasil studi pustaka

Dengan mencari dan mengumpulkan referensi berdasarkan teori yang diambil dari berbagai literatur buku-buku penunjang, maka hasilnya berupa teori-teori standar dan hasil penelitian seperti jurnal dan buku-buku perpustakaan.

3. Data hasil bimbingan

Penulis mendapat alternatif-alternatif untuk menyelesaikan permasalahan yang dihadapi dengan dosen pembimbing yang disetujui oleh pihak jurusan.

3.2 WAKTU DAN TEMPAT PENELITIAN

Melihat dari tabel diatas, penelitian dilakukan dalam waktu 3 (tiga) bulan atau 12 (dua belas) minggu dari pengumpulan data sampai dengan penyusunan laporan Tugas Akhir. Survei lapangan dilakukan di Pelabuhan Tanjung Mas Semarang sedangkan pelaksanaan penelitian dan pengolahan data dilakukan di Kampus Universitas Mercu Buana.

3.3 PEMILIHAN BAHAN POLIMER

Beberapa metode dilakukan untuk menentukan jenis bahan polimer yang sesuai spesifikasi. Pada dasarnya, bahan yang dipilih untuk pembuatan impeller plastik ini akan dipilih bahan polimer yang kuat, tahan korosi, tahan abrasi, dan tahan aus. Beberapa metode yang digunakan untuk menguji plastik dalam membandingkan performa material, umumnya dilakukan pengukuran karakteristik dengan standar tertentu, contohnya ASTM (American Standard Testing Method). Pengukuran karakteristik plastik dengan standar ASTM yaitu dengan pengujian uji tarik. Pengujian tarik tersebut yang dilakukan antara lain:

I II III IV I II III IV I II III IV 1. Pengumpulan Data

2. Studi Pustaka 3. Tahap Design - Sketsa Awal - Simulasi

- Analisis Hasil Simulasi 4. Penentuan Hasil Rancangan Akhir

5. Penyusunan Karya Tulis BAB I & II BAB III BAB IV BAB V Tabel 3.1. Jadwal kegiatan penelitian

Jenis Kegiatan

Waktu Pelaksanaan

1. Tensile Strength at Yield

Yaitu ukuran kekuatan mekanis suatu material untuk mempertahankan bentuknya (tidak mulur) apabila ditarik. Pada dasarnya semakin tinggi Tensile Yield Strength maka material semakin kaku (tidak mudah mulur).

2. Tensile Elongation at Yield

Bersamaan dengan pengukuran Tensile Strength, data lain yang didapat dari pengujian tarik yaitu regangan (mulur) maksimum yang dialami benda dalam kondisi yang elastis (dapat kembali).

Tabel 3.2 Hasil uji tarik kekuatan plastik Material Tensile Strength (Mpa) Tensile Elongation (%) PP (Homo) 33-40 13-14 PP (Random) 20-30 14-15 PP (ICP) 27-29 11-13 LDPE 9-15 150-1600 (break) HDPE 26-33 4-18

PS (GPPS & HIPS) 24-56 1-4 (break)

PA 33-50 1.5-100 (break)

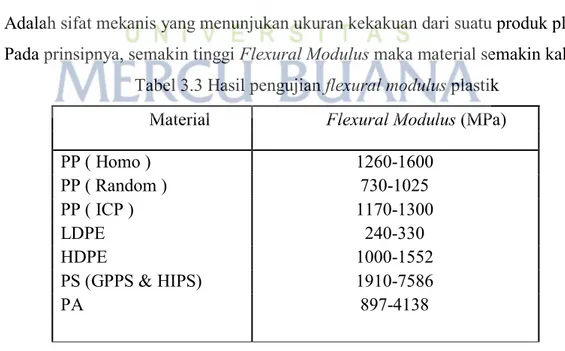

3. Flexural Modulus

Adalah sifat mekanis yang menunjukan ukuran kekakuan dari suatu produk plastik. Pada prinsipnya, semakin tinggi Flexural Modulus maka material semakin kaku.

Tabel 3.3 Hasil pengujian flexural modulus plastik Material Flexural Modulus (MPa)

PP ( Homo ) 1260-1600 PP ( Random ) 730-1025 PP ( ICP ) 1170-1300 LDPE 240-330 HDPE 1000-1552 PS (GPPS & HIPS) 1910-7586 PA 897-4138

4. Notched Izod Impact Strength

Adalah ukuran ketahanan benturan dari suatu produk plastik. Pada aplikasi,

umumnya Impact Strength dapat diukur melalui pengujian drop test. Pada dasarnya semakin tinggi Impact Strength maka material semakin kuat (tidak mudah pecah).

Tabel 3.4 Hasil pengujian ketahanan bentur plastik Material Izod Impact Strength (J/m)

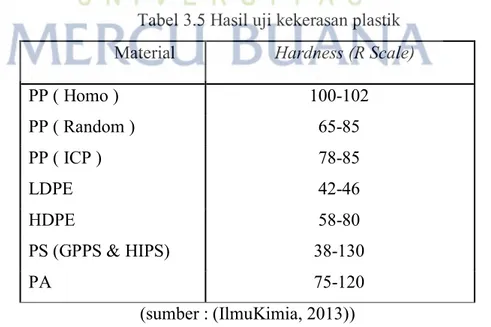

PP ( Homo ) 30-40 PP ( Random ) 81-110 PP ( ICP ) 135-160 LDPE No Break HDPE 30-373 PS (GPPS & HIPS) 19.7-93 PA 105-640 5. Pengujian Kekerasan

Pengujian kekerasan material merupakan pengukuran ketahanan material terhadap pembebanan (tekan) setempat atau pengoresan. Pada pengujian ini, sampel ditekan dengan suatu indentor, contohnya pada standar Rockwell digunakan bola baja ½”, hingga tercetak suatu jejak indentasi. Pada dasarnya, semakin tinggi hardness maka material semakin keras atau dengan kata lain semakin kaku. (IlmuKimia, 2013)

Tabel 3.5 Hasil uji kekerasan plastik Material Hardness (R Scale)

PP ( Homo ) 100-102 PP ( Random ) 65-85 PP ( ICP ) 78-85 LDPE 42-46 HDPE 58-80 PS (GPPS & HIPS) 38-130 PA 75-120 (sumber : (IlmuKimia, 2013))

Setelah membandingkan dari hasil pengujian plastik diatas maka kami mengambil bahan polimer PA (Nylon) dengan hasil pengujian sebagai berikut :

Tensil Strength : 30 – 50 Mpa

Flexural Modulus : 897 – 4138 Mpa

Izod Impact Strength : 105 – 640 J/m

Hardeness : 75 – 120 R Scale

3.4 PEMILIHAN SOFTWARE

Banyaknya keuntungan yang didapatkan dalam mendesain menggunakan pemodelan 3D mendorong banyaknya perusahaan program yang bergerak dibidang desain untuk mengembang kemampuan program mereka dalam mengelola gambar 3D. Dalam bidang industri sendiri, telah banyak program-program desain yang telah menerapkan pemodelan 3D untuk membuat desain kontruksi seperti mold, jig, dies, dan konstruksi. Program-program desain tersebut dapat mempercepat waktu pengerjaan desain konstruksi molding secara 3D dan menghasilkan desain yang berkualitas tinggi (Manfaat & Jahidin, 2013).

3.4.1 AutoCAD

AutoCad merupakan program besutan Autodesk, Inc yang dapat digunakan untuk melakukan penggambaran 2D dan 3D dengan tinggat presisi gambar yang tinggi dan program ini merupakan program sangat familiar dikalangan desainer termasuk desainer dibidang perkapalan. Program ini memiliki fasilitas penggambaran dan pengeditan yang sangat lengkap dan mudah digunakan sehingga memiliki keunggulan tersendiri dibanding program-program CAD lain. Namun, AutoCad lebih sesuai untuk melakukan penggambaran 2D walaupun saat ini pada AutoCad versi terbaru telah dilakukan pengembangan kemampuan dalam melakukan penggambaran 3D (Manfaat & Jahidin, 2013).

AutoCAD digunakan untuk membuat desain awal produk impeller dengan dimensi dan visual yang sama dengan produk import yang sudah ada. Software ini

juga digunakan untuk membuat gambar kerja untuk proses pembuatan cetakan setelah hasil rancangan cetakan selesai dan siap diproduksi.

3.4.2 Autodesk Inventor

Autodesk Inventor merupakan sebuah program dengan kemampuan pemodelan 3D solid untuk proses pembuatan objek prototipe 3D secara visual, simulasi, dan drafting beserta dokumentasi data-datanya. Dengan fitur-fitur yang memang khusus dibuat untuk merancang 3D, diharapkan penggunaan program Autodesk Inventor dapat mempermudah dalam merancang gambar 3D untuk cetakan injeksi plastik. Dalam tugas akhir ini akan merumuskan metode dan prosedur pembuatan gambar 3D dengan menggunakan Autodesk Inventor dan menganalisis hasil produk dari model konstruksi 3D yang telah dibuat (Manfaat & Jahidin, 2013).

Autodesk Inventor ini akan menganalisis hasil simulasi dari desain cetakan yang dibuat dan kesesuaian standar komponen molding yang digunakan. Setelah hasil simulasi dianalisis akan muncul parameter pengerjaan produksi yang optimal.

3.4.3 MasterCAM

Program Mastercam adalah program CAD atau CAM yang khusus digunakan untuk mesin CNC. Mastercam memiliki fasilitas-fasilitas komputer grafis yang memungkinkan penggunaannya untuk melakukan berbagai bentuk simulasi proses pemesinan sebelum diimplementasikan pada proses pengerjaan pemesinan yang sesungguhnya berbasis Computer Numerically Controlled (CNC).

Program ini merupakan perangkat lunak yang sudah cukup populer dikalangan pengguna CAD/CAM. Mastercam juga sangat memadai sebagai pendukung pemrograman CNC di industri yang menggunakan mesin CNC. Pada penelitian ini, program ini digunakan untuk mensimulasikan proses pemesinan pembuatan core-cavity dan menampilkan Numerical Control Data (NC kode) untuk data masukan mesin CNC yang selanjutnya akan diproses pemesinan (Prasetyo & Irfa’i, 2014).

3.5 PEMBUATAN DESAIN CETAKAN

Pada perencanaan desain cetakan, ada beberapa pertimbangan yang harus dilakukan dari dimensi cetakan dan pemilihan komponen standar untuk mendapatkan hasil desain cetakan yang sesuai dan optimal. Desain cetakan juga akan berpengaruh pada hasil simulasi yang menentukan keberhasilan dari kualitas produk yang dihasilkan. 3.5.1 Desain Produk

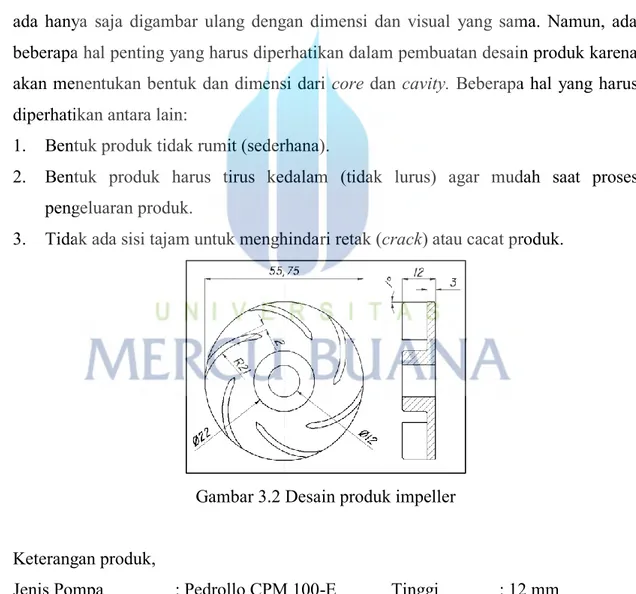

Pada dasarnya, pembuatan desain produk impeller mengacu pada produk yang sudah ada hanya saja digambar ulang dengan dimensi dan visual yang sama. Namun, ada beberapa hal penting yang harus diperhatikan dalam pembuatan desain produk karena akan menentukan bentuk dan dimensi dari core dan cavity. Beberapa hal yang harus diperhatikan antara lain:

1. Bentuk produk tidak rumit (sederhana).

2. Bentuk produk harus tirus kedalam (tidak lurus) agar mudah saat proses pengeluaran produk.

3. Tidak ada sisi tajam untuk menghindari retak (crack) atau cacat produk.

Gambar 3.2 Desain produk impeller

Keterangan produk,

Jenis Pompa : Pedrollo CPM 100-E Tinggi : 12 mm Diameter Luar : 55.75 mm Jumlah blade : 6 pc Diameter Dalam : 12 mm

3.5.2 Perhitungan Volume Plastik Sekali Injeksi

Volume plastik yang dibutuhkan untuk sekali proses injeksi ditentukan antara lain sebagai berikut :

1. Volume produk (Vp)

Perancangan ini digunakan proses part fill analysis pada Autodesk Inventor didapatkan hasil volume produk (Vp) adalah 12877,7 mm3.

Jumlah cavity : 8 pc

Massa jenis Nylon (PA66) : 1150,9 gr/mm3

Trade Name : UbeNylon 2020UW1 Vp = 12877,7 x 8 = 103021,6 mm3 Massa produk : m = Vpρ (3.1) m = 103021,6 1,1509 x 10-3 m = 89,5 gram = 0,0895 kg 2. Volume sprue (Vs)

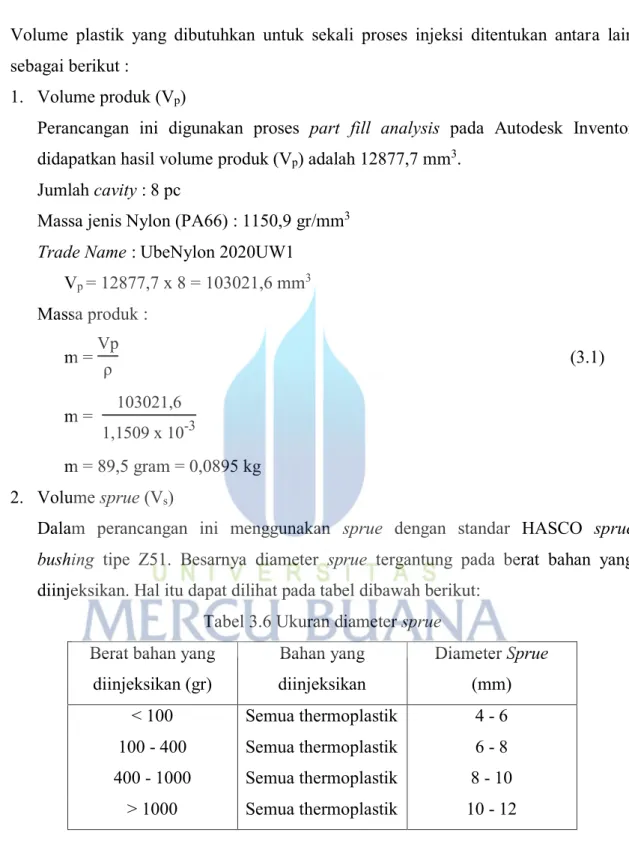

Dalam perancangan ini menggunakan sprue dengan standar HASCO sprue bushing tipe Z51. Besarnya diameter sprue tergantung pada berat bahan yang diinjeksikan. Hal itu dapat dilihat pada tabel dibawah berikut:

Tabel 3.6 Ukuran diameter sprue Berat bahan yang

diinjeksikan (gr) Bahan yang diinjeksikan Diameter Sprue (mm) < 100 Semua thermoplastik 4 - 6 100 - 400 Semua thermoplastik 6 - 8 400 - 1000 Semua thermoplastik 8 - 10 > 1000 Semua thermoplastik 10 - 12

Dalam perancangan cetakan ini, diameter sprue disesuaikan dengan tabel diatas dengan massa produk 89,5 gram diambil diameter 6 mm. Maka ukuran standar sprue untuk Ø6 mm seperti gambar berikut.

Gambar 3.3 Sprue bushing H = 38 mm) d1 = 3,5 mm L = 66 mm d2 = 9.3 mm SR = 40 mm Vs = π . L3 d12 + d1 + d22 + d2 (3.2) = = π . 663 3,52 + 3,5 + 9,32 + 9,3 = 13.417,9 mm3 3. Volume runner (Vr)

Desain runner yang digunakan mengunakan runner tipe U Shape dengan bentuk yang sederhana seperti gambar dibawah ini:

Gambar 3.4 Runner U shape

Menghitung volume runner digunakan inspect area element untuk menghitung luas penampang runner dengan hasil sebagai berikut :

Luas penampang runner (Ar) = 15,119 mm2(inspect area element)

Panjang runner primer (a) = 120 mm x 2 pc Panjang runner sekunder 1 (b) = 60 mm x 4 pc Panjang runner sekunder 2 (c) = 23 mm x 8 pc

Maka volume runner dapat dihitung:

Vr = Ar x ((2.a) + (4b) + (8b)) (3.3) (3.3)

= 15,119 x ((2.120 ) + (4.60) + (8.23)) mm3

= 10039,16 mm3

4. Volume Gate (Vg)

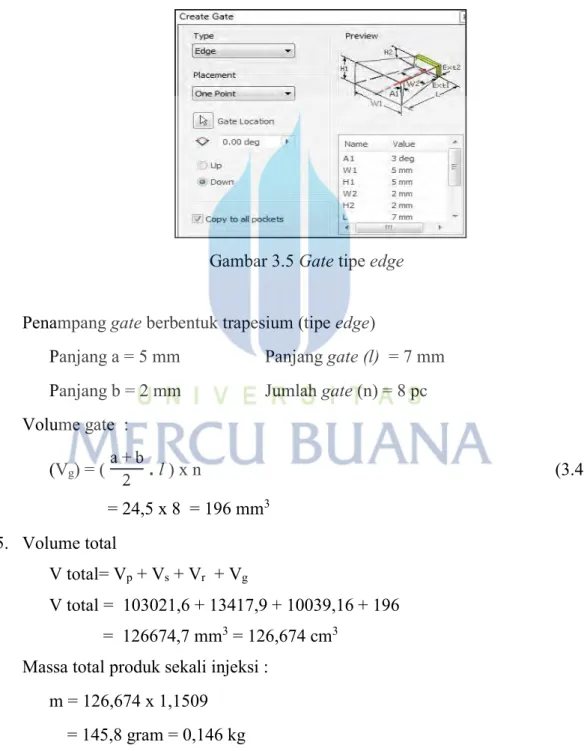

Pada desain gate ini, karena jumlah cavity lebih dari satu maka digunakan gate tipe edge gate seperti gambar dibawah ini:

Gambar 3.5 Gate tipe edge Penampang gate berbentuk trapesium (tipe edge)

Panjang a = 5 mm Panjang gate (l) = 7 mm Panjang b = 2 mm Jumlah gate (n) = 8 pc Volume gate : (Vg) = (a+2b

. l

) x n (3.4) = 24,5 x 8 = 196 mm3 5. Volume total V total= Vp + Vs + Vr + Vg V total = 103021,6 + 13417,9 + 10039,16 + 196 = 126674,7 mm3 = 126,674 cm3Massa total produk sekali injeksi : m = 126,674 x 1,1509

3.5.3 Perhitungan Gaya Klem Mesin

Menghitung gaya klem yang dibutuhkan dalam perancangan ini bertujuan untuk menentukan spesifikasi mesin yang digunakan. Dalam menentukan gaya klem, beberapa perhitungan yang harus dilakukan antara lain sebagai berikut :

1. Penyusutan (shrinkage)

Dalam menentukan besar penyusutan produk digunakan inspect area element yang terdapat pada software CAD untuk menentukan luar permukaan produk, dengan hasil seluruh luas permukaan luar yaitu 9025,163 mm2. Besarnya penyusutan

untuk bahan nylon PA66 adalah 0,010 – 0,025 dari tebal produk (Dym, 1979).

Penyusutan = 0,025 x tebal produk (3.6)

= 0,025 x 3 mm = 0,075 mm

Total penyusutan = 0,075 x luas seluruh permukaan luar = 0,075 x 9025,163 mm2

= 676,887 mm2

2. Luas permukaan luar

Luasan total = Luas permukaan luar + total penyusutan = 9025,163 + 676,887

= 9702,05 mm2

Jumlah cavity = 8 pc

Luas permukaaan luar = 8 x 9702,05 = 77616,4 mm2

Setelah diketahui luas permukaan luar cavity atau luas proyeski produk, maka dapat dilakukan perhitungan gaya klem dengan ketentuan sebagai berikut:

Jumlah cavity = 8 pc

Material = Nilon (PA66) Luas proyeksi produk = 77616,4 mm2

Material yang digunakan untuk pembuatan core cavity adalah material baja H-13 dengan tegangan yang diijinkan 5 ton/in2 = 7,75 kg/mm2.

Gaya klem mesin = (Luas proyeksi produk + Luas proyeksi runner) x tegangan ijin (Dym, 1979).

= (77616,4 + 15,119 ) x 7,75 = 601.650 kg

Maka, mesin injeksi yang digunakan adalah tipe AD-1000 dengan gaya klem sebesar 1000 ton = 1.000.000 kg.

Luas kontak dari core

= 7,1.000.00075 kg/mm2 (3.7) (Dym : 44)

= 129.032,258 mm2

Luas kontak tiap core = 129032,258 8 = 16129,032 mm2

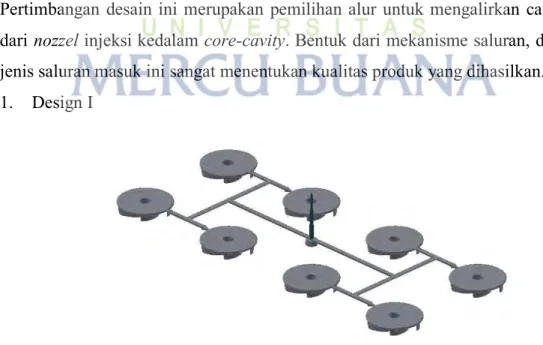

3.5.4 Pertimbangan Desain Lay-out Saluran Masuk Cairan

Pertimbangan desain ini merupakan pemilihan alur untuk mengalirkan cairan masuk dari nozzel injeksi kedalam core-cavity. Bentuk dari mekanisme saluran, dimensi dan jenis saluran masuk ini sangat menentukan kualitas produk yang dihasilkan.

1. Design I

Pada desain yang pertama berupa desain Rectangular Pattern Runner System, aliran dari sprue melewati dua titik percabangan yaitu runner primer dan sekunder sebelum masuk ke dalam cetakan. Model ini mempunyai kelebihan dan kelemahan yaitu:

Kelebihan:

Desain sederhana

Tidak membuang banyak sisa Sistem pendinginan lebih merata Tekanan lebih kecil

Kelemahan:

Temperatur kurang merata Waktu injeksi lebih lama

Tidak cocok untuk produk kompleks 2. Design II

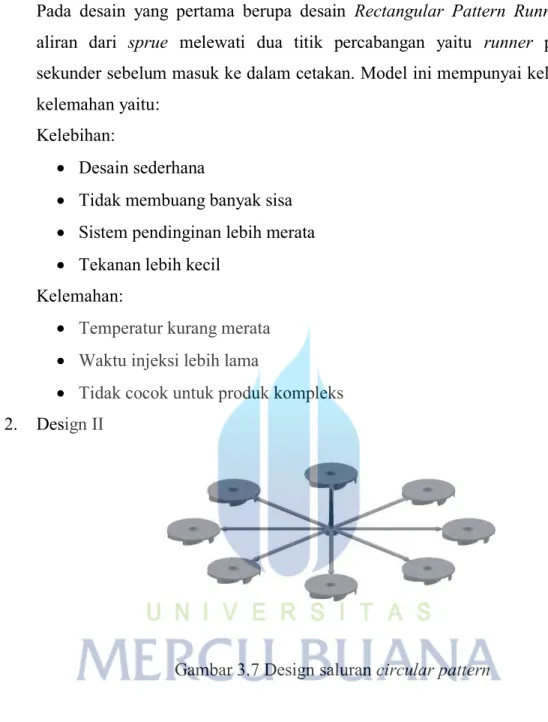

Gambar 3.7 Design saluran circular pattern

Pada desain kedua berupa desain Circular Pattern Runner System, aliran dari sprue hanya melewati satu titik percabangan dan langsung masuk kedalam cetakan. Model ini mempunyai kelebihan dan kelemahan yaitu:

Kelebihan:

Sistem runner lebih sederhana Temperatur merata

Waktu penginjeksian lebih cepat Aliran cairan lebih merata Kelemahan:

Tekanan lebih besar

Pendinginan kurang merata 3. Design III

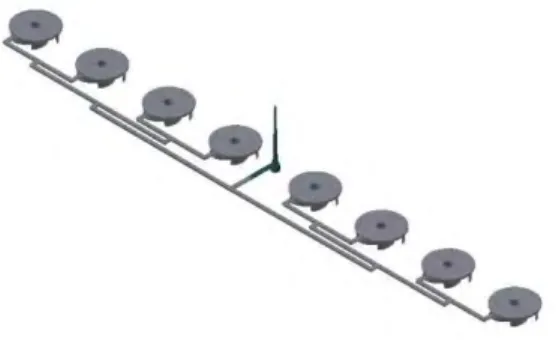

Gambar 3.8 Desain saluran rectangular on series

Pada desain ketiga, sistem aliran runner berupa Rectangular on Series Pattern Runner System. Aliran cairan dari sprue melewati tujuh titik percabangan sebalum masuk kedalam rongga cetakan. Model ini mempunyai kelebihan dan kelemahan yaitu :

Kelebihan :

Sistem pendinginannya efektif Aliran cairan lebih seimbang Temperatur merata

Cocok untuk produk dengan bentuk yang kompleks Kelemahan :

Runner lebih panjang Tekanan injeksi lebih besar Waktu injeksi lebih lama

Dari ketiga desain diatas, maka dipilih desain I, karena aliran masuk pada desain I, bentuk alirannya sederhana dan tidak terlalu panjang sehingga tidak banyak membuang banyak sisa plastik. Selain itu, tekanan injeksinya lebih kecil daripada desain kedua namun jenis alirannya tidak cocok untuk produk yang kompleks. Pada desain II, sistem alirannya sangat sederhana dan seimbang namun membutuhkan tekanan injeksi lebih besar. Pada desain III, aliran ini lebih cocok untuk desain produk yang kompleks namun produk yang dibuat merupakan produk yang sederhana.

3.5.5 Desain Ejector

Ejector yang digunakan pada cetakan dalam perancangan ini adalah merupakan salah satu komponen standar ejector tipe DME AH Anti-rotation dengan panjang 100 (mm) dan diameter 2,5(mm) dengan bentuk separti gambar dibawah ini:

Gambar 3.9 Desain ejector anti-rotation

3.5.6 Design Parting-Line

Pada desain ini parting line harus bisa membuka dan menutup cetakan dengan mudah, maka digunakan cetakan jenis two plate. Selain itu bentuk dan lokasi parting line, ditentukan oleh geometri, tipe dan lokasi runner, cara penginjeksian, sistem ventilasi dan biaya. Parting line pada perancangan ini meggunakan tipe easy ejection.

Gambar 3.10 Desain parting line easy ejection 3.6 ANALISIS WAKTU INJEKSI

Perhitungan waktu dalam sekali injeksi ditujukan untuk mengetahui waktu dalam satu kali siklus injeksi dan kapasitas produksi. Dalam hal ini, lama waktu produksi ditargetkan hanya 1 tahun karena kemungkinan pergantian model atau perbaikan (improvement). Waktu yang diperlukan untuk sekali siklus injeksi yaitu Injection High Time + Injection Hold Timer + Cooling Time + Machine Clamp Open and Close Time.

Injection high time adalah waktu yang digunakan untuk mengontrol besarnya kecepatan injeksi plastik hingga mencapai rongga cetak. Injection high timer digunakan untuk menggerakkan screw pada kecepatan yang optimal. Injection high time dapat dicari sebagai berikut :

Tipe mesin = AD-1000 Diameter screw (d) = 105 mm Ejection stroke (E) = 300 mm

Volume sekali injeksi (Vp) = 126674,7 mm3

Aktual waktu injeksi (t)= 1,46 detik (mold fill analysis) Maka debit cairan plastik (ṽ) yang masuk ke dalam cetakan adalah

ṽ = Vpt (3.8) ṽ = 126674,71,46 = 86.763,5 mm3/detik Ascrew = π 4 x d2 (3.9) = 𝜋4 x 1052 = 8.659,01 mm2 ṽ = q x Ascrew maka, q = A ṽ screw q = 86763,58659,01 = 10,02 mm/detik ts = Ejection Strokeq (E)

ts = 10,02300 = 29,94 detik

dimana,

q = kecepatan screw (mm/detik) ts = waktu sekali siklus (detik)

Injection hold timer diperlukan agar gate seluruhnya membeku. Biasanya diambil 10 (detik) atau lebih. Machine clamp open and close time untuk jenis cetakan two plate adalah 5 detik. Hasil rekomendasi software, cooling time dengan bahan nilon cukup adalah 16,96 detik. Sehingga waktu 1 kali siklus adalah:

t siklus = 29,94 + 10 + 5 + 16,96 = 61,9 = 62 detik

3.7 SISTEM PENDINGINAN

Sistem pendinginan akan dibuat sistem pendinginan lurus langsung dengan media pendingin air karena bentuk produk yang tidak rumit dengan sistem aliran plastik rectangular runner system serta tinggi produk yang sama rata seperti gambar dibawah:

Gambar 3.11 Sistem pendinginan lurus langsung 3.7.1 Panas Total yang Harus Dibuang

Jumlah kalor yang harus dibuang pada saat proses pendinginan yaitu

Q = Δl x m x n (3.10)

dimana,

Δl = Selisih enthalphy (h) plastik masuk cetakan pada akhir pendinginan (kJ/kg.h)

m = Massa plastik dalam sekali injeksi = 0,145 kg n = Jumlah injeksi tiap jam

Untuk menentukan besarnya enthalphy dapat dicari pada grafik dibawah ini.

Gambar 3.12 Grafik perbandingan temperatur dan entalpi

Dari grafik diatas dapat diketahui :

Untuk bahan nilon (PA66) suhu mencair 256 oC dan suhu membeku 130 oC.

Pada 256 oC = 624 kJ/kg

Pada 130 oC = 175 kJ/kg

Sehingga besarnya selisih entalpi adalah Δl = 624 - 175

= 449 kJ/kg

Jadi, Q = Δl x massa x n siklus (3.11)

= 449 x 0,145 x 62 = 4036,51 kJ/jam

Sehingga panas total yang harus dibuang tiap detiknya adalah 1,121 kJ 3.7.2 Panas Rata – Rata

Panas rata-rata dapat dihitung dengan rumus sebagai berikut:

Q2 = Q - Q1 (3.12)

Dimana:

Q = Panas total cetakan tiap jam (kJ/jam) Q1 = Panas yang terbuang tiap jam (kJ/jam)

Panas rata-rata cetakan adalah: Q2 = 5230,68 - 185,089

3.7.3 Kecepatan Fluida Pendingin

Air yang mengalir pada cetakan adalah turbulen yang mempunyai bilangan Reynold antara 3000 - 6000. Air pendingin yang masuk cetakan 27 oC dengan viskositas

kinematis 1.10-12 mm2/detik dan diameter saluran pendingin antara 8 - 25 mm) Dalam

perancangan ini diambil 12 mm, sehingga aliran pendingin (w) adalah:

W = Re . vd (3.13)

=

4000 . 1x100,012 -12 = 340 mm/s Dimana,Re = Bilangan Reynold = 4000

v = Viskositas kinematis pada temperatur 27 oC = 1.10-12 mm2/detik

d = Diameter lubang pendingin = 12 mm w = Kecepatan aliran pendingin ( mm/s ) 3.7.4 Beda Suhu Keluar Masuk Pendingin

Beda suhu air yang keluar dan masuk saluran pendingin dapat dicari dengan rumus Q2 = ρ . [ (d2 x π )/4] . 3600 . w . Δt . C (3.14)

Dimana,

Q2 = Panas rata-rata cetakan = 5045,590 kJ/jam

ρ = Massa jenis air = 1000 kg/m3

d = Diameter saluran pendingin= 12 mm C = Panas spesifik = 4,19 kJ/kg.oC

w = Kecepatan aliran pendingin = 340 mm/s Δt = Perbedaan suhu air masuk dan keluar (oC)

Maka,

Δt = 1000 . 0,012 . π . 3600 . 0,34 . 4,19 5045,590 x 4 = 5045,590 x 42320,105 = 8,69 oC

Jadi suhu yang keluar cetakan adalah : tout = tin + Δt

tout = 27 + 8,69 = 35,69 oC

3.7.5 Panas Yang Terbuang

Besarnya panas yang terbuang dapat dihitung dengan rumus sebagai berikut:

Q1 = ṁ x cp x Δt (3.15) ṽ = d x L x w = 12 . 1000 . 340 = 4,08.106 mm3/ detik ṁ = ṽ . ρ = 3,84.10-5 x 1000 = 0,038 kg/detik Q1 = 0,038 x 4,1868 x 8,69 = 1,382 kJ/kg dimana:

Q1 = Panas yang terbuang (kJ/kg)

cp = koefisien perpindahan kalor= 4,1868 jam.°CkJ ρ = Massa jenis air (1000 kg/m3)

ṁ = Laju massa air (kg/detik) ṽ = Laju aliran volume air (mm3/s)

w = Kecepatan aliran fluida (mm/s) L = Panjang aliran (mm)

3.7.6 Jarak Saluran Pendingin

Gambar 3.13 Jarak antar lubang pendingin

Jarak antar lubang saluran pendingin dengan permukaan benda kerja adalah: t = 2 x d

= 2 x 12 = 24 mm

Jarak antar lubang saluran pendingin maksimal 3 x d, ditentukan 2 x d maka: b = 2 x 12

= 24 mm

3.8 ANALISIS PENGERJAAN PEMBUATAN CETAKAN

Pada proses pembuatan cetakan, beberapa proses pemesinan dilakukan analisis untuk menghitung waktu yang diperlukan dalam proses dan biaya produksi yang dibutuhkan. Dalam teknik pemesinannya, tidak semua part atau komponen cetakan bisa diproses secara konvensional. Beberapa part seperti core dan cavity memiliki bentuk yang rumit menyesuaikan dengan bentuk produk dan membutuhkan tingkat kepresisian yang tinggi agar hasil produk sesuai dengan yang direncakan. Maka dari itu, dibutuhkan software CAM untuk mensimulasikan proses pengerjaan tersebut guna meminimalisir faktor kegagalan dalam proses pembuatan cetakan.

3.8.1 Pengerjaan Core dan Cavity Insert dengan CAM

Langkah yang dilakukan untuk mensimulasikan proses pembuatan core dan cavity insert dalam software MasterCAM X5 adalah sebagai berikut :

1. Ubah format file dari sofware CAD menjadi DWG 2. Dari CAM, import file tersebut file > import

3. Untuk pemrograman Toolpath, tentukan jenis pemesinan yang digunakan dan tentukan ukuran benda yang akan dikerjakan pada stock set up. Machine Type > Mill > Default, Stock set up > Enter point 1 and 2

4. Untuk jenis pemakanan, digunakan menu toolpath, pilih jenis pemakanan yang digunakan dan tentukan parameternya. Toolpath > Contour / Drill / Pocket / Face / Engraving

5. Simulasikan hasil pemrograman dari program yang sudah dibuat

Gambar 3.14 Simulasi proses pengerjaan core insert

6. Untuk melihat hasil kode CNC dari program yang sudah dibuat klik G1.

7. Setelah selesai dapat dilihat semua info hasil dari simulasi pada browser. Browser > Toolpath machine > expand

Tabel 3.7 Data proses pembuatan core insert Tool Diameter (mm) Face Mill Flat Ø 37.5 End Mill Flat Ø 5 End Mill Flat Ø 3 End Mill Flat Ø 20 End Mill Flat Ø 20 End Mill Bull Ø 5 End Mill Bull Ø 6

Process Facing Pocket Pocket Pocket Pocket Contour Pocket

Spindle Speed (rpm) 153 1145 1909 286 286 1145 954 Retract 1 1 1 1 1 1 1 Cutting Method Zig Zag Paralel Spiral Paralel Spiral Paralel Spiral Paralel Spiral One Way Zig Zag Max. Step over 35 3,75 2,25 2,5 2,5 2,5 1 Machini ng Time 2 menit 48 detik 11 menit 16 detik 22 menit 33 detik 7 menit 42 detik 28 menit 42 detik 19 menit 14 detik 175 menit 44 detik

Dari data diatas diperoleh total waktu pembuatan cavity = 4 jam 27 menit 58 detik. Karena core insert berjumlah 8 maka waktu total pembuatan core insert = 35 jam 42 menit 48 detik.

Tabel. 3.8 Data proses pembuatan cavity insert Tool Diameter Face Mill

Flat Ø 37,5

End Mill Bull

Ø 5

Process Facing Pocket

Spindle Speed (rpm) 153 1145

Retract 1 1

Cutting Method Zig Zag Paralel Spiral

Max. Step over 35 2,5

Dari data diatas diperoleh waktu pembuatan cavity = 7 menit 27 detik. Karena core insert berjumlah 8, maka menjadi 29 menit 48 detik. Jadi waktu keseluruhan untuk pembuatan cavity dan core adalah 36 jam 11 menit 12 detik.

3.8.2 Pengerjaan Clamping Plate Upper

Bahan : S 50 C

Peralatan : Mesin bor koordinat, mesin frais, kerja bangku dan gerinda permukaan. Proses pengerjaaan :

1. Mempelajari gambar kerja dan memeriksa ukuran pelat 2. Mencekam benda kerja

3. Center drill, bor Ø 5 mm tembus dan mengebor Ø10 mm sedalam 30 mm di 15 tempat

4. Center drill, mengebor Ø16, Ø24, Ø26 mm tembus kemudian dilakukan pengeboran Ø60 mm sedalam 15 mm

5. Balik benda kerja, lakukan pengeboran Ø30 sedalam 10 mm sesuai dengan tipe sprue yang digunakan

6. Mengebor Ø4,8 mm sedalam 10 mm di dua tempat untuk penempatan locating ring

7. Membuat ulir dengan menggunakan tap M16 di 6 tempat 8. Membuat ulir dengan menggunakan tap M6 di 2 tempat

9. Menghilangkan beram bekas penggerindaan dan menghilangkan sisi benda kerja yang tajam

10.Menggerinda kedua permukaan dengan grinding surface 11.Memeriksa hasil akhir

3.8.3 Pengerjaan Cavity Plate

Bahan : S 50 C

Peralatan : Mesin frais, bor koordinat, kerja bangku dan gerinda permukaan. Proses pengerjaan :

1. Mempelajari gambar kerja dan memeriksa ukuran pelat. 2. Mencekam benda kerja pada mesin frais.

3. Membuat alur persegi panjang dengan ukuran 298 x 252 x 70 mm. 4. Mengebor Ø5 mm sedalam 35 mm di 22 tempat.

5. Mencekam benda kerja dengan bor koordinat.

6. Center drill, mengebor Ø10 mm sedalam 35 mm di 4 tempat. 7. Center drill, mengebor Ø16 mm sedalam 50 mm di 6 tempat.

8. Bor Ø35 mm sedalam 10 mm dengan boring head, untuk bushing guide. 9. Membuat ulir dengan tap M16 di 6 tempat.

10.Posisikan benda kerja vertikal, cekam dan lakukan pengeboran Ø12 mm tembus di 14 tempat untuk saluran pendingin.

11.Menghilangkan sisi benda kerja yang tajam.

12.Menggerinda kedua permukaan sampai ketebalan 70 mm. Tabel. 3.9 Daftar pengerjaan komponen cetakan

No. Nama Bagian F BK G K CNC

1 Clamping Plate Upper X X X X -

2 Clamping Plate Lower X X X X -

3 Cavity Plate X X X X - 4 Core Plate X X X X - 5 Cavity Insert X X X X X 6 Core Insert X X X X X 7 Spacer Block X X X X - 8 Support Plate X X X X -

9 Ejector Retainer Plate X X X X -

10 Ejector Plate X X X X -

Keterangan :

F : Mesin frais CNC : CNC milling BK : Mesin bor koordinat K : Kerja bangku G : Mesin gerinda

3.8.4 Waktu Persiapan

Waktu persiapan adalah waktu yang dibutuhkan untuk mempersiapkan mesin dan alat bantu lainnya sebagai penunjang dalam proses pemesinan. Dalam perancangan ini lamanya waktu persiapan ditentukan antara 15 sampai 30 menit berdasarkan kompleksitas pengerjaan untuk setiap mesin.

3.8.5 Waktu Penggunaan Mesin Tidak Langsung

Waktu penggunaan mesin tidak langsung yaitu waktu yang digunakan untuk kelangsungan proses pemesinan, misal waktu untuk pemeriksaan, pengukuran, penandaan dan juga waktu pemindahan benda kerja. Dalam perancangan ini lamanya waktu tersebut ditentukan 50 sampai 120 menit berdasarkan ketelitian yang dihasilkan.

3.8.6 Rumus Perhitungan Penggunaan Mesin Langsung

Waktu penggunaan mesin langsung yaitu waktu yang digunakan untuk mengoperasikan mesin dari awal proses pengerjaan hingga akhir pengerjaan. Adapun lamanya waktu tersebut berdasarkan pada perhitungan waktu pemesinan secara teoritis sebagai berikut.

1. Waktu kerja mesin frais (milling) Tm = Ls

L = d + l + 2 . la (3.16)

Dimana,

Tm = Waktu pengerjaan (menit) la = Jarak bebas (mm)

d = Diameter cutter (mm) l = Panjang benda kerja (mm)

s = Kecepatan pemakanan (mm/menit) 2. Waktu kerja mesin bor koordinat

L = l + 0,3 d Dimana,

Tm = Waktu pengerjaan (menit) d = Diameter bor (mm)

l = Kedalaman pengeboran

Sv = Kecepatan pemakanan (mm/putaran)

V =Kecepatan potong (m/menit) c. Waktu kerja mesin gerinda permukaan

Tm = V . 1000 . sl . b . X (3.18)

Dimana,

l = Panjang benda kerja b = Lebar benda kerja X = Jumlah pemakanan

V = Kecepatan pemotongan (m/menit) s = Pemakanan (mm/langkah)

3.8.7 Perhitungan Waktu Pemakanan Mesin

Perhitungan waktu pemesinan core plate Ukuran : 555 x 455 x 45 mm

Bahan : S 50 C

1. Waktu pengerjaan mesin frais (milling) Diketahui:

Diameter cutter = 25 mm Jumlah gigi (z) = 8 buah

Pemakanan tiap gigi(Sz) = 0,10 mm/gigi Kecepatan potong (Vc) = 13 m/menit Kecepatan pemakanan (s) = 20 mm/menit Tebal pemakanan benda (t) = 5 mm Tebal pemakanan (a) = 0,5 mm Jarak bebas cutter (la) = 10 mm l1 = 550 mm dan l2 = 450 mm

Proses Contouring

Untuk proses pemakanan L = l + d + 2.la

L1 = 2 . (550 + 25 + 2. 10) = 1190 mm

L2 = 2. (450 + 25 + 2. 10) = 990 mm

Jumlah pemakanan (i) =0,55 = 10 kali (2 sisi)

Panjang langkah total (L) = 2180 x 10 = 21800 mm Tm = L s

Tm = 2180200 = 1090 menit

Kemudian pemakanan selanjutnya dengan ketentuan sebagai berikut : Tebal total pemakanan benda (t) = 4 mm

Tebal pemakanan (a) = 1 mm Diameter Cutter = 37,5 mm Jumlah pemakanan (i) = 10 kali Panjang benda (l) = 450 mm Langkah pemakanan n = 450/37,5 x 4 = 48 langkah Proses facing L = l + d + 2.la L = 550 + 25 + 2. 10 = 595 mm

Karena jumlah langkah 48 maka menjadi 28560 mm Tm= L s Tm =2856020

= 1428 menit

Proses (Pocketing) Ukuran pengerjaan = 82 x 82 x 16 mm Diameter Cutter =16 mm Tebal pemakanan = 1 mmL = l – 2 ( 12

.

d )L = 82 – 2 ( 12. 16) = 66 mm Maka jumlah total = 66 x 15 = 990 mm

Karena core insert berjumlah 8 pc maka total menjadi 7920 mm Tm = L s

Tm = 792020 = 396 menit Proses pocketfinishing,

Diameter cutter = 10 mm Jumlah gigi (z) = 6 buah

Pemakanan tiap gigi (Sz) = 0,10 mm/gigi Kecepatan potong (Vc) = 17 m/menit Kecepatan pemakanan (s) = 65 mm/menit Tebal pemakanan (a) = 0,5 mm

Total tebal pemakanan (t) = 1 mm Ukuran = 82 x 82 x 1 mm Langkah pemakanan n = 82/10 = 45 x 2 = 90 langkah Panjang langkah L = l – 2 ( 12 . d ) L1 = 82 – 2 (12 .10) = 72 mm

Karena core insert ada 8 pc maka,

Panjang langkah total (L) = 72 x 2 x 8 pc = 1152 mm Tm = Ls

Tm = 115265 = 17,72 menit

Waktu produktif = Contouring + Facing + Pocketing + Finishing = 1090 + 1428 + 396 + 17,72

= 2931,72 menit Waktu mempersiapkan mesin = 10 menit

Waktu pelumasan = 5 menit

Waktu pemasangan pahat = 7 menit Waktu setting nol pahat = 5 menit Waktu pengukuran = 10 menit

Maka, waktu total pemesinan frais untuk core plate = 2968,72 menit 2. Perhitungan waktu mesin bor koordinat

Pengeboran dengan drill Ø5 mm sedalam 35 mm di 22 titik Sv = 0,15 mm/putaran V = 6 m/menit L = l + 0,3 . d L = 35 + 0,3 . 5 = 36,5 mm Tm =Sv . V . 1000L . π . d Tm = 0,15 . 6 . 1000 36,5 . π . 5 = 0,64 menit

Karena jumlahnya 22 maka menjadi = 14,01 menit

Pengeboran dengan drill Ø10 (mm) sedalam 35 mm di 4 titik Sv = 0,15 mm/putaran V = 6 m/menit L = l + 0,3 . d L = 35 + 0,3 . 10 = 38 mm Tm = Sv . V . 1000L . π . d Tm = 0,15 . 6 . 1000 38 . π . 10 = 5,31 menit

Karena jumlahnya 4 maka menjadi = 21,24 menit

Pengeboran dengan drill Ø10 mm sedalam 59 mm di 12 titik Sv = 0,15 mm/putaran

V = 6 m/menit L = l + 0,3 . d

L = 35 + 0,3 . 10 = 36,5 mm Tm = Sv . V . 1000L . π . d

Tm = 0,15 . 6 . 1000 62 . π . 10 = 2,17 menit

Karena jumlahnya 12 maka menjadi = 25,96 menit

Pengeboran dengan drill Ø16 mm sedalam 50 mm di 6 titik Sv = 0,15 mm/putaran V = 6 m/menit L = l + 0,3 . d L = 50 + 0,3 . 16 = 54,8 mm Tm = Sv . V . 1000L . π . d Tm = 0,15 . 6 . 1000 54,8 . π . 16 = 3,06 menit

Karena jumlahnya 6 maka menjadi = 18,36 menit

Pengeboran dengan drill Ø30 mm sedalam 70 mm di 4 titik Sv = 0,15 mm/putaran V = 6 m/menit L = l + 0,3 . d L = 70 + 0,3 . 30 = 80 mm Tm = Sv . V . 1000L . π . d Tm

=

0,15 . 6 . 1000 80 . π . 30 = 8,27 menitKarena jumlahnya 4 maka menjadi = 33,08 menit

Pengeboran dengan drill Ø35 mm sedalam 10 mm di 4 titik Sv = 0,15 mm/putaran V = 6 m/menit L = l + 0,3 . d L = 10 + 0,3 . 35 = 20,5 mm Tm = Sv . V . 1000L . π . d Tm = 0,15 . 6 . 1000 20,5 . π . 35 = 2,51 menit

Karena jumlahnya 4 maka menjadi = 10,02 menit

Sv = 0,15 mm/putaran V = 6 m/menit L = l + 0,3 . d L = 30 + 0,3 . 20 = 36 mm Tm = Sv . V . 1000L . π . d Tm =0,15 . 6 . 1000 36 . π . 20 = 2,52 menit

Karena jumlahnya 12 maka menjadi = 30,24 menit Waktu produktif = 109,23 menit

Waktu non produktif =150 menit

Waktu total pemesinan bor koordinat : 259,23 menit 3. Waktu kerja mesin gerinda permukaan

Panjang penggerindaan benda (l) = 550 mm Lebar penggerindaan benda (b) = 450 mm Tebal total penggerindaan (h) = 0,4 mm Tebal penggerindaan (t) = 0,1 mm Lebar pemakanan (s) = 50 mm/langkah Kecepatan potong (V) = 10 m/menit Jumlah langkah pemakanan,

x = 55050 = 11 langkah x 4 = 44 kali Tm = V . 1000 . sl . b . x

Tm = 10 . 1000 . 50550 . 450. 44 Tm = 21,78 menit

Waktu produktif = 21,78 menit Waktu non produktif = 70 menit

Waktu total pemesinan gerinda = 91,78 menit

Dari perhitungan di atas dapat diketahui jumlah total waktu pemesinan yang diperlukan untuk membuat cavity plate adalah

Tm = 2968,72 + 259,23 + 91,78 = 3319,5 menit

Waktu pemesinan komponen cetakan yang lain dapat dihitung dengan cara yang sama seperti perhitungan di atas dengan hasil sebagai berikut.

Tabel 3.10 Waktu pemesinan komponen cetakan N o Nama Komponen Jumlah (pc)

Waktu Kerja Mesin (menit)

K F BK G CNC 1 Cavity Plate 1 2276,8 259,23 92,61 - 15 2 Cavity Insert 8 572,86 190,90 87,52 2143,6 15 3 Core Plate 1 2968,7 259,23 91,61 - 10 4 Core Insert 8 572,86 186,35 87,52 59,44 10 5 Ejector Retainer Plate 1 345,75 154 62,81 - 10 6 Spacer Block 2 256,89 84,07 29,12 - 10 7 Ejector Plate 1 545,75 159,60 32,81 - 10 8 Clamping Plate Upper 1 286,87 195,15 108,67 - 10 9 Clamping Plate Lower 1 286,87 175,38 108,67 - 10 1 0 Support Plate 1 186,87 141,49 88,44 - 10 Jumlah 8033,2 1805,4 789,78 1101,5 110