51

BAB IV

ANALISIS DATA DAN HASIL PENELITIAN

Bab ini meliputi 2 bagian utama, yaitu analisis data dan hasil penelitian. Analisis data menjabarkan dan mengalkulasikan penelitian yang telah dipaparkan secara sederhana di sub-bagian teknik analisis bab sebelumnya. Hasil penelitian merepresentasikan informasi-informasi sebagai bahan pengambilan keputusan untuk perubahan yang lebih baik di masa mendatang.

4.1 Analisis Data

Bagian ini terdiri dari 10 langkah diawali dengan: 1) penentuan struktur produk, 2) pembuatan Bill of Materials dari produk tersebut, 3) pemaparan data permintaan, 4) peramalan permintaan, 5) pembuatan jadwal produksi induk, 6) data sediaan, 7) data kos, 8) kalkulasi kebutuhan bersih, 9) kalkulasi rencana sediaan bahan baku, dan yang terakhir adalah 10) penyusunan tabel Material Requirements Planning. Bagan yang menjelaskan proses analisis data telah ditunjukkan dalam bab sebelumnya.

4.1.1 Penentuan Struktur Produk

Langkah ini adalah langkah paling awal dalam perumusan Material Requirements Planning. Karena ada dua macam output tempe setengah jadi yaitu tempe setengah jadi yang dikemas sendiri dengan plastik dan tempe setengah jadi yang dijual dalam bentuk karungan maka peneliti memilah menjadi dua juga. Proporsi kedua output tersebut berubah setiap hari dikarenakan fluktuasi lebih pada output yang dijual karungan, kadang 1,5 ton dijual karungan namun tak jarang pembeli tempe murni kemasan karung mengambil sekitar 2 ton. Peneliti tidak bisa mendapatkan rincian penjualan tempe karungan dan kemasan plastik. Biasanya, proporsi keduanya sama. Maka dari itu dapat dikatakan proporsi 50:50 di kedua output tersebut.

Untuk produk tempe setengah jadi yang dikemas sendiri dengan kemasan plastik, ada 3 ukuran yang digunakan yaitu kemasan 1,8 ons, 5 ons, dan 7 ons. Kemasan 7 ons mendominasi sebagian besar varian produk kemasan plastik, oleh karena itu peneliti mengambil kemasan 7 ons untuk dibuat struktur produknya sebagaimana tampak pada Gambar 4.1:

Gambar 4.1

Struktur Produk Tempe Setengah jadi Kemasan Plastik

(Sumber data primer olahan, 2014)

Untuk produk tempe setengah jadi yang dijual dalam bentuk karungan kepada pedagang, TMM mengemasnya dalam karung-karung sesuai dalam jumlah sesuai permintaan pembeli. Massa kedelai per karung adalah 60 kg. Jika ada yang membeli tempe setengah jadi sejumlah 220 kg maka pesanan tersebut dipenuhi dengan 3 karung tempe setengah jadi seberat 60 kg dan 1 karung seberat 40 kg. Demikian jika ada pembelian karungan sejumlah 330 kg, dipenuhi dengan 5 karung 60 kg dan 1 karung 30 kg. Maka dari itu struktur produk untuk tempe setengah jadi yang dijual karungan tampak pada Gambar 4.2:

Gambar 4.2

Struktur Produk Tempe Setengah jadi Kemasan Karung

(Sumber data olahan, 2014)

4.1.2 Pembuatan Bill of Materials

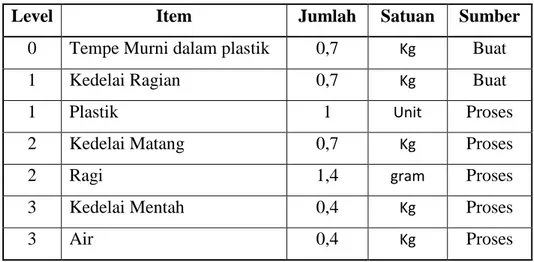

Berdasarkan dua struktur produk yang sudah dibuat untuk dua jenis output tempe setengah jadi dari Perusahaan TMM, maka peneliti membuat dua Bill of Materials untuk masing-masing output tersebut sebagaimana ditampilkan pada Tabel 4.1 dan Tabel 4.2:

Tabel 4.1

Bill of Materials untuk tempe setengah jadi kemasan plastik

Level Item Jumlah Satuan Sumber

0 Tempe Murni dalam plastik 0,7 Kg Buat

1 Kedelai Ragian 0,7 Kg Buat

1 Plastik 1 Unit Proses

2 Kedelai Matang 0,7 Kg Proses

2 Ragi 1,4 gram Proses

3 Kedelai Mentah 0,4 Kg Proses

3 Air 0,4 Kg Proses

Tabel 4.2

Bill of Materials untuk tempe setengah jadi kemasan karung

Level Item Jumlah Satuan Sumber

0 Tempe Murni dalam Karung 60 Kg Buat

1 Kedelai Ragian 60 Kg Proses

1 Karung 1 unit Buat

2 Kedelai Matang 60 Kg Proses

2 Ragi 120 Gram Proses

3 Kedelai Mentah 34,3 Kg Proses

3 Air 25,58 Kg Proses

(Sumber data TMM, 2014)

4.1.3 Data Permintaan

Data permintaan yang didapatkan adalah data mingguan yang diakumulasi dari data produksi harian selama 36 minggu, dimulai dari tanggal 06 April 2014 hingga 13 Desember 2014. Peneliti menyamakan data produksi dengan jumlah permintaan karena semua hasil produksi tempe di TMM Yogyakarta selalu habis terjual di DIY dan sekitarnya. Hal demikian terjadi karena minat masyarakat untuk mengonsumsi tempe tinggi hingga terbentuk permintaan agregat masyarakat DIY dan sekitarnya terhadap tempe melebihi penawaran para produsen tempe di DIY. Permintaan yang peneliti dapatkan terdiri dari tempe murni karungan yang merupakan pesanan dan tempe yang dikemas dengan merk “Muchlar” untuk dijual sendiri. Tak jarang TMM menambah bahan baku 1-5 kuintal kedelai karena adanya tambahan pesanan dari pelanggan tempe murni karungan.

Adapun data jumlah permintaan tempe di TMM Yogyakarta ditunjukkan pada lampiran B.

Data mengenai permintaan jika dibuatkan diagram garis dengan bantuan software Microsoft Office Excel, maka akan menghasilkan diagram garis yang ditunjukkan pada Gambar 4.3:

Gambar 4.3

Grafik Data Permintaan TMM 06 April – 29 November 2014

4.1.4 Peramalan Permintaan

Pada bagian ini dibuat peramalan untuk 4 minggu ke depan. Semakin panjang rentang waktu peramalan maka akan mengurangi akurasi peramalan karena meningkatkan resiko error. Karena data yang diambil adalah data acak, maka metode yang sesuai untuk digunakan dalam peramalan permintaan tempe pada Perusahaan TMM Yogyakarta adalah metode Moving Average. Adapun term yang digunakan dalam metode moving average adalah tiga mingguan.

Sebelum memperhitungkan hasil ramalan, berikut hasil perhitungan MAD, MSE, MAPE, dan MPE untuk data permintaan 36 minggu, tabel lengkapnya ada di lampiran C . 28.840 29.40029.260 30.590 29.610 29.96030.100 29.750 30.10030.17029.960 30.450 29.47029.750 29.960 30.590 29.12029.260 30.100 29.820 29.190 30.100 29.33029.610 29.120 29.750 29.26029.400 30.24030.24030.450 29.75029.820 30.31030.520 28.980 27.500 28.000 28.500 29.000 29.500 30.000 30.500 31.000 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35

Tabel 4.3

Hasil Analisis MAD, MSE, MAPE, & MPE

MAD 0.427

MSE 0.342

MAPE 1.44%

MPE 0.57%

(Sumber: data primer olahan, 2014)

Penafsiran tabel 4.3 adalah sebagai berikut:

• MAD mengindikasikan bahwa hasil ramalan mingguan menyimpang rata-rata sebesar 0,427 ton.

• MSE 0,342 menunjukkan bahwa nilai ramalan dapat dikatakan mendekati nilai sebenarnya

• MAPE 1,44% menunjukkan nilai kesalahan ramalan dapat ditoleransi karena dianggap rendah

• MPE sebesar 0,57% dianggap kecil, mengindikasikan bahwa teknik ini tidak bias. Karena hasilnya mendekati nol, teknik ini tidak selamanya konsisten atau mengabaikan jumlah permintaan tempe setiap harinya.

Perhitungan peramalan menggunakan software Microsoft Office Excel dengan metode moving average tiga mingguan, pembulatan hingga ke angka satuan menghasilkan nilai ramalan yang ditunjukkan pada Tabel 4.4:

Tabel 4.4

Ramalan permintaan TMM 14 Desember 2014 – 10 Januari 2015

No. Tanggal Jumlah Permintaan Ramalan (kg)

1 14-20 Des 2014 29.937

2 21-27 Des 2014 29.812

3 28 Des 2014 - 03 Jan 2015 29.576

4.1.5 Pembuatan Jadwal Produksi Induk

Pada dasarnya Jadwal Produksi Induk adalah rencana pelaksanaan produksi yang dibuat dari hasil ramalan permintaan di masa lalu, oleh karena itu Jadwal Produksi Induk pada TMM Yogyakarta dibuat berdasarkan jumlah permintaan ramalan yang telah dirumuskan pada bagian sebelumnya yaitu sebagaimana tampak pada Tabel 4.5:

Tabel 4.5

Jadwal Produksi Induk TMM 14 Desember 2014 – 10 Januari 2015

No. Tanggal Proyeksi Produksi (kg)

1 14-20 Des 2014 29.937

2 21-27 Des 2014 29.812

3 28 Des 2014 - 03 Jan 2015 29.576

4 04-10 Jan 2015 29.775

Data produksi tempe mingguan diatas dirunut hingga ke produksi harian. TMM berproduksi setiap hari tanpa ada hari libur kecuali atas kebijakan pemilik perusahaan, tabel runutan produksi harian terlampir di lampiran D.

4.1.6 Data Sediaan

Data mengenai sediaan yang dibutuhkan untuk membuat produk tempe setengah jadi pada TMM Yogyakarta ditampilkan pada Tabel 4.6:

Tabel 4.6

Data Sediaan Perusahaan TMM Yogyakarta

No. Nama Bahan Baku Sediaan

tersedia

Lead Time Sumber

1 Tempe Setengah jadi (kedelai matang belum

selesai proses)

12,8 ton 3 hari Buat

2 Kedelai Mentah 14,75 ton 1 hari Proses

3 Ragi 43 kg 1 hari Proses

(Sumber: data primer olahan, 2014)

4.1.7 Data Kos

Mulai dari pemesanan bahan-bahan baku hingga bahan-bahan baku tersebut siap diproses, berikut ini kos-kos yang perlu diperhitungkan hingga menjadi kos total sediaan:

1) Kos Pemesanan

Bapak Muchlar memesan 30 ton kedelai mentah ke UD Panen Raya di setiap pemesanan, kedelai yang dipesan tersebut adalah kedelai sortiran berkualitas tinggi yang diimport dari Amerika Serikat. Kedelai mentah tersebut dikemas dalam karung dengan berisi 50 kg kedelai per karungnya, dikirimkan dalam 4 kali pengiriman dengan truk Colt Diesel berkapasitas maksimal 8 ton, dan rata-rata jumlah kedelai yang diantarkan per satu kali pengiriman adalah 7,5 ton atau 150 karung. Kiriman 30 ton kedelai datang 4 kali, selesai sehari setelah pemesanan dilakukan sehingga lead time 30 ton kedelai yang dipesan tersebut adalah 1 hari.

Sementara untuk raginya, Bapak Muchlar memesan 25 kg ragi tempe per sekali pesan, dengan lead time 1 hari setelah pemesanan dilakukan. Baik untuk ragi ataupun kedelai, pemesanan dilakukan via telepon. Berikut rincian kos pemesanan:

Kos telepon

Call Unit Rp 300,00 / menit Durasi panggilan 5 menit

Jumlah panggilan 2 (untuk memesan kedelai dan ragi)

Total kos pemesanan via telepon: 2 x 5 x Rp 300,00 = Rp 3.000,00

2) Kos Penyimpanan

Bahan baku kedelai mentah disimpan di gudang yang menjadi satu dengan pabrik, gudang tersebut berukuran 4 m x 5 m atau seluas 20 meter persegi dengan kapasitas 40 ton kedelai, tepat bersampingan dengan tempat perendaman kedelai tahap I di sebelah baratnya.

UD Panen Raya selaku distributor kedelai import tersebut menjamin kedelai yang mereka jual bebas cacat produk, jikapun terdapat cacat produk dari kedelai yang mereka jual maka produk cacat yang mereka jual tersebut akan diganti tanpa ada penambahan biaya yang dibebankan kepada pembelinya. Tidak jarang pihak supplier memberikan bonus beberapa karung kedelai mentah jika pembeli mengambil minimal 6-8 ton per pesanan. Oleh karena itu tidak ada komponen kos kerusakan bahan baku dalam kos penyimpanan ini.

Bijih kedelai mentah yang kering memiliki ketahanan yang sangat baik terhadap tekanan dan kelembaban. Kedelai import memiliki bijih yang keras, sangat kering dengan kadar air kurang dari 9%, sangat padat, dan juga memiliki kulit yang kuat sehingga bisa disimpan dalam jangka waktu lebih dari satu tahun dengan penjemuran setiap 2-3 bulan sekali, sementara dalam gudang pabrik TMM, bijih-bijih kedelai mentah import tersebut hanya disimpan maksimum 12

hari. Oleh karena itu peneliti mengasumsikan kos fasilitas penyimpanan bahan baku di Perusahaan TMM bisa dikatakan nol, karena bongkar muat bahan baku dari truk pun dilakukan oleh kuli bongkar muat yang ditanggung oleh UD Panen Raya selaku penjual.

Peneliti mengidentifikasi ada dua komponen kos yang valid dalam kos penyimpanan sediaan ini, pertama adalah kos penyimpanan bahan baku di gudang sebesar Rp 100,00 per kg. Angka ini peneliti dapatkan dari asumsi harga sewa bangunan komersial radius 5 km dari pusat kota Yogyakarta dengan aksesibilitas kendaraan besar untuk menjangkaunya seharga Rp 90.000.000,00 pertahun. Dengan lalu lintas bahan baku sejumlah 75 ton tiap satu bulan, dapat dikatakan seluruh bahan baku tersebut menggunakan nilai guna tempat usaha sebesar Rp 7.500.000,00 per bulannya, yang mana jika dirata-ratakan per kg bahan baku mengambil proporsi kos sebesar Rp 100,00.

Komponen kos penyimpanan sediaan yang kedua adalah fasilitas penanganan sediaan. Lalu lintas bahan baku kedelai dalam gudang berukuran ini adalah 75 ton per bulan, dengan nilai Rp 637.500.000,00. Peneliti memperhitungkan kos penanganan sediaan sebesar 0,2% dari harga bahan baku.

Angka 0,2% ini diperoleh dari alokasi waktu rata-rata harian 5 karyawan pabrik yang menangani pembongkaran 2,5 ton kedelai dari 50 karung untuk dikondisikan dalam bak untuk selanjutnya diayak dan dicuci sebelum direndam. Alokasi waktu penanganan kedelai per bulan = 5 (jumlah karyawan) x 1,2 (jumlah jam per hari yaitu 70 menit) x 30 (hari dalam satu bulan) = 180 jam per bulan.

Upah karyawan sebesar Rp 1.300.000,00 (UMK Yogyakarta), jam kerja total tiap karyawan per bulan dengan libur 4 hari per bulan dan 7 jam kerja per hari adalah 26 x 7 jam = 182 jam.

Dari perhitungan di atas dapat diketahui proporsi bobot pekerjaan kedelai mentah terhadap total jam kerja satu karyawan dalam satu bulan, yaitu 150/ 182. Selanjutnya, proporsi bobot pekerjaan kedelai mentah dikalikan dengan nilai 182 jam kerja atau satu bulan kerja yaitu Rp 1.300.000,00 x (180/182) = Rp

1.285.714,29. Jumlah Rp 1.285.714,29 ini adalah nilai kos penanganan bahan baku kedelai mentah dalam satu bulan. Jika dibandingkan dengan nilai bahan baku yang ditangani, maka dapat diketahui rasionya sebesar: 1.285.714,29 / 637.500.000 = 0,002 = 0,2%. Dengan demikian, dapat diperhitungkan kos penanganan bahan baku kedelai mentah per hari sebesar 1/30 x 0,2% x Rp 637.500.000,00 yaitu sebesar Rp 42.500,00. Maka kos penanganan bahan baku yang diolah per minggu, dengan pengolahan bahan baku harian tetap sejumlah 2,5 ton kedelai mentah adalah sebesar 7 x Rp 42.500,00 yaitu Rp 297.500,00. Jika kos penanganan bahan baku diperhitungkan per kg per hari, maka nilainya adalah Rp 42.500,00/2500 yaitu sebesar Rp 17,00 per kg per hari.

Jika kedua komponen kos penyimpanan bahan baku dikombinasikan, maka menjadi Rp 117,00 per kg per hari berlaku untuk bahan baku yang dimasukkan dalam proses produksi. Untuk bahan baku yang belum masuk dalam proses produksi kosnya adalah Rp 100,00 per kg per hari.

Sedangkan untuk ragi, bisa dikatakan nol, karena secara analisis okupansi ruang hanya mengambil ruang yang sangat sedikit, wadah-wadah plastik berisi ragi per 1 kg ditempatkan diatas tumpukan karung-karung kedelai mentah di gudang.

Harga Bahan Baku:

• Kedelai : Rp 8.500.000,00 per ton

• Ragi : Rp 15.000,00 per kg

Satu hal yang perlu diketahui dari harga beli bahan baku kedelai mentah sebesar Rp 8.500.000,00 per ton ini berlaku untuk pemesanan minimal 6 ton dan maksimal 8 ton dalam satu kali pengiriman. Untuk pembelian di bawah 6 ton, pembeli dikenai tambahan charge sebesar Rp 150.000,00 untuk setiap ton muatan yang tidak terpakai, misal jika memesan 5 ton akan dikenai tambahan Rp 150.000,00 dan jika memesan 4 ton dikenai tambahan Rp 300.000,00. Kos yang dilekatkan (assigned cost) pada setiap item bahan baku tampak pada Tabel 4.7:

Tabel 4.7

Rincian Kos yang dilekatkan pada setiap item bahan baku

No. Item Bahan

Baku Harga (Rp/kg) Kos Pemesanan (Rp) Kos Penyimpanan (Rp/kg/hari) 1 Kedelai 8.500 1.500 117 2 Ragi 15.000 1.500 0

(Sumber: data primer olahan, 2014)

4.1.8 Kalkulasi Kebutuhan Bersih

Berdasarkan data Jadwal Produksi Induk yang peneliti paparkan di bagian sebelumnya, maka jumlah kebutuhan bersih bahan baku dapat diketahui dari jumlah kebutuhan kotor dikurangi dengan jumlah bahan baku yang masih tersedia. Mengalkulasi jumlah kebutuhan bersih penting untuk mengetahui jumlah kebutuhan bahan baku yang diperlukan dalam setiap periode produksi.

Kalkulasi kebutuhan bersih disini adalah akumulasi dari total jumlah selama jangka waktu peramalan atas setiap item yang dibutuhkan untuk diproduksi dalam 4 minggu masa peramalan tersebut sebagaimana ditampilkan pada Tabel 4.8:

Tabel 4.8

Hasil Akhir Kalkulasi Jumlah Kebutuhan Bersih

No. Item Kebututuhan

Bruto

Sediaan Tersedia

Kebutuhan Bersih

1 Tempe Setengah Jadi 119,1 ton 12,8 ton 106,3 ton

2 Kedelai 67,92 ton 14,75 ton 53,17 ton

3 Ragi 237,72 kg 43 kg 194,72 kg

4.1.9 Kalkulasi Rencana Sediaan Bahan Baku

Perencanaan pembelian bahan baku untuk sediaan disusun setelah kalkulasi jumlah kebutuhan bersih selama jangka waktu peramalan diselesaikan. Pada tahap ini, jumlah bahan baku yang dibeli dan waktu pembelian bahan-bahan baku yang optimal diperhitungkan.

1) Metode Berjalan/ Tanpa perubahan

Metode ini memperhitungkan kos yang dialami perusahaan jika melakukan penyediaan bahan baku dengan cara yang biasa dilakukan, yaitu memesan 30 ton kedelai mentah per satu kali pemesanan bersamaan dengan pemesanan 50 kg ragi. Perhitungan ini didasarkan pada pengolahan 30 ton kedelai mentah menghasilkan 45-52,5 ton tempe setengah jadi, yang mana membutuhkan ragi sejumlah 1/500 –nya yaitu sejumlah 90-105 kg. Untuk perhitungan metode lainnya yang akan dijabarkan setelah metode berjalan ini, waktu pemesanan ragi disamakan dengan waktu pemesanan kedelai mentah karena Lead Timeyang sama dan dalam jumlah 1/500 massa kedelai matang hasil olahan kedelai mentah yang dipesan. Analisis dengan metode berjalan maka perhitungan dan jadwal MRP-nya terlampir di lampiran E.

Berikut penjelasan pada tabel metode berjalan: bahan baku yang masih tersedia di gudang sebanyak 14.750 kg di hari pertama minggu pertama estimasi langsung berkurang 2.439,12 kg yang nantinya akan menjadi tempe murni di hari keempat, menjadi sejumlah 12,310.88 kg. Secara kontinyu pada hari ke-6 minggu pertama tersebut sediaan berkurang hingga tersisa 136,37 kg kedelai mentah, yang mana kurang dari sediaan yang dibutuhkan untuk produksi hari berikutnya yaitu hari ke tujuh, oleh karena itu bertanda merah. Maka di hari tujuh tesebut dilakukan replenishment sejumlah 30.000 kg sehingga sediaan menjadi 30.136,37 kg, saat itu juga terjadi penggunaan bahan baku sejumlah 2.428,86 kg sehingga sediaan bahan baku kedelai sisa 27.707,51 kg dengan font hitam tebal. Di saat itu pula Set Up Cost yaitu dari pemesanan barang terjadi, sejumlah Rp 3.000,00.

Holding Cost (HC) dilekatkan pada penanganan bahan baku yang diolah pada setiap hari produksi dan kos penyimpanan berdasarkan jumlah bahan baku tersimpan yang ada di dalam gudang,. Pada hari terakhir estimasi, dapat dilihat bahwa besarnya Total Inventory Cost adalah sebesar Rp 37.154.384,09.

2) Metode Lot for Lot

Metode ini adalah suatu teknik penentuan ukuran lot yang jumlahnya sama dengan jumlah pesanan atau kebutuhan produksi. Dengan demikian metode ini menyusun pesanan yang direncanakan tepat sesuai dengan kebutuhan bersih, memproduksi secara tepat apa yang dibutuhkan setiap minggu, sehingga meminimumkan kos penyimpanan dan tidak memperhitungkan kos set up dan keterbatasan kapasitas.

Perhitungan metode ini mengasumsikan penyediaan bahan baku hanya untuk kebutuhan satu minggu produksi, dengan kata lain di setiap hari ke-7 atau tiap akhir hari jadwal produksi mingguan tidak ada sisa bahan baku.

Bila dianalisis dengan menggunakan metode Lot for Lot, maka perhitungan dan jadwal MRP-nya terlampir di lampiran F.

Berikut penjelasan lampiran F: Holding Cost atau kos penyimpanan bahan baku setiap minggu, diperhitungkan dengan asumsi hari pertama periode menyediakan kebutuhan bahan baku yang habis pada hari ke-7, maka kos fasilitas penyimpanan pada periode tersebut adalah 3 x Rp 100,00 x kuantitas bahan mentah yang masuk dalam proses produksi pada minggu tersebut.

Angka 3 sebagai pengali dalam perhitungan pada paragraf di atas diperhitungkan dari: di hari pertama bahan baku kebutuhan 1 minggu tiba langsung sisa 6/7 karena terpakai 1/7, di hari ke dua sisa 5/7 karena terpakai 1/7 lagi, demikian seterusnya hingga hari ke tujuh menghabiskan sisa 1/7 terakhir bagian sediaan bahan baku sisa hari ke nam. Dari situlah pengali 3 dalam rumusan kos fasilitas penyimpanan mingguan diperoleh yakni 6/7 + 5/7 + 4/7 + 3/7 + 2/7 + 1/7. Untuk kos penanganan sediaan berlaku rata Rp 17,00 untuk bahan baku yang dimasukkan dalam proses produksi setiap hari. Set Up Cost atau Order Cost untuk

pemesanan bahan baku sebesar Rp 3.000,00. Sementara TIC = Total Inventory Cost, yaitu total HC + SC dihitung sejak minggu pertama, yang mana terhitung sejumlah Rp 21.543.052,18.

3) Metode Economic Order Quantity (EOQ)

Metode ini menentukan jumlah lot size dengan menggunakan konsep EOQ yang secara eksplisit menyeimbangkan kos penyimpanan dan pemesanan tahunan. Dalam model EOQ, permintaan diasumsikan konstan, atau dengan kata lain diperlukan safety stock untuk mengantisipasi perubahan permintaan. EOQ menggunakan estimasi total permintaan tahunan, set up cost atau order cost, dan holding cost tahunan.

EOQ pada dasarnya tidak didesain untuk sistem produksi dengan periode waktu yang berjenjang seperti halnya MRP yang mana mengasumsikan bahwa kebutuhan telah dipenuhi pada awal periode. Dalam MRP, Holding cost hanya diperhitungkan pada sediaan akhir, tidak dihitung berdasarkan rata-rata sediaan sebagaimana EOQ. Sementara EOQ berasumsi bahwa penggunaan sediaan didasarkan pada basis kontinyu selama periode tertentu, dalam kalkulasi ini adalah satu tahun. Berdasarkan pertimbangan tersebut maka rencana sediaan bahan baku dengan metode EOQ dikalkulasikan sebagai berikut:

EOQ =

√

2𝐷𝐷𝐷𝐷

𝐻𝐻

• D (Demand)

Permintaan tahunan berdasarkan kebutuhan 4 minggu adalah (119.100/28) x 365 = 1.552.553,42 kg.

Jumlah1.552.553,42 kg tempe setengah jadi tersebut berasal dari kedelai matang dan ragi. Dengan rasio massa ragi satu gram untuk setiap kg kedelai matang, maka 1.552.553,42 kg tempesetengah jadi terdiri dari 1.552 kg ragi dan 1.551.001,42 kedelai matang. Dengan rasio massa tempe setengah jadi adalah

1,75 kali massa kedelai mentah, maka kedelai mentah yang diolah yaitu sebanyak 1.551.001,42/1,75 maka D sebesar 886.286,53 kg.

• S (Set Up Cost)

Berdasarkan kos pemesanan kebutuhan bahan baku = Rp 3.000,00

• H (Holding Cost)

Holding Cost harian per 1,0 kg per hari = H = Rp 117,00

Maka,

EOQ =

√

2𝐷𝐷𝐷𝐷

𝐻𝐻

= √ (2 x 886.286,53 x 3.000) / 117 = 6.741,71

Dengan menggunakan rumus EOQ diperoleh nilai sebesar 6.741,71 maksudnya adalah pemesanan pertama kali sebanyak 6.741,71 kg kedelai mentah. Karena setiap karung kedelai mentah berisi 50 kg netto, maka peneliti jadikan pembulatan ke atas sebesar 6,75 ton atau 135 karung kedelai mentah. Selengkapnya jadwal pemesanan MRP dengan metode lot sizing EOQ terlampir di lampiran G.

Penjelasan Tabel EOQ: pada tabel tersebut, bahan baku yang masih tersedia di gudang sebanyak 14.750 kg di hari pertama minggu pertama estimasi langsung berkurang sejumlah 2.439,12 kg sisa 12.310,88 kg. Secara kontinyu pada hari ke-6 minggu pertama tersebut sediaan berkurang hingga tersisa 136,37 kg kedelai mentah, yang mana kurang dari sediaan yang dibutuhkan untuk produksi hari berikutnya, oleh karena itu bertanda merah. Hal demikian terjadi sama dengan enam hari pertama pada metode berjalan. Perbedaannya dengan metode berjalan, pada hari ketujuh dilakukan replenishment sebesar 6.750 kg lagi sekaligus penggunaan sejumlah 2.428,86 kg sehingga sediaan menjadi 4.457,51kg

dengan font hitam tebal. Di saat itu pula Set Up Cost yaitu dari pemesanan barang terjadi.Replenishment selanjutnya dilakukan setiap bahan baku yang tersedia tidak mencukupi kebutuhan produksi hari selanjutnya, dengan jumlah yang sama selalu sebesar 6,75 ton. Kedelai mentah sejumlah 6,75 ton ini jika diolah akan menjadi 11.812,5 kg kedelai matang, yang mana membutuhkan ragi sejumlah 1/500 nya yaitu 23,625 kg. Maka, pemesanan 6,75 ton kedelai mentah bersamaan waktunya dengan pemesanan 24 kg ragi tempe. Pembulatan menjadi 24 kg karena isi per kemasan ragi adalah 1 kg netto.

Holding Cost (HC) dilekatkan pada bahan baku yang diolah pada hari produksi saja, karena unloading karung-karung kedelai mentah ke dalam gudang dilakukan oleh tenaga kerja dari pihak supplier. Tenaga kerja di pihak Perusahaan TMM hanya memindahkan dan membongkar karung kedelai mentah dari dalam gudang untuk direndam dalam kolam perendaman tahap pertama saja. Pada hari terakhir estimasi, dapat dilihat bahwa besarnya Total Inventory Cost adalah sebesar Rp 11.153.384,09.

4) Pemilihan Metode

Dari tiga metode yang telah dijabarkan, maka perbandingan kos total ketiga metode tersebut tambak pada Tabel 4.9:

Tabel 4.9

Perbandingan Kos Total Ketiga Model Kalkulasi Sediaan Bahan Baku

Metode Kos Total (Rp)

Tanpa Perubahan (Metode Berjalan) 37.154.384,09

Lot for Lot 21.543.052,18

Economic Order Quantity 11.153.384,09

(Sumber: data primer olahan, 2014)

Berdasarkan perbandingan ketiga metode yang telah dipaparkan, maka metode perhitungan lot size yang paling ekonomis adalah metode Economic

Order Quantity, yang mana memiliki nilai Total Inventory Cost yang paling rendah yaitu sebesar Rp 11.153.384,09. Dapat diketahui disini bahwa jika metode EOQ diterapkan maka akan menghemat kos sediaan hingga Rp 26.001.000,00 jika dibandingkan dengan metode tanpa perubahan. Dengan demikian maka metode EOQ dipilih sebagai metode perencanaan sediaan bahan baku di TMM.

4.2 Hasil Kalkulasi Material Requirements Planning

Tabel Material Requirements Planning merepresentasikan jumlah sediaan akhir pada setiap harinya, berapakah jumlah pemesanan yang dilakukan, dan kapankah waktu yang tepat untuk melaksanakan pemesanan tersebut. Selanjutnya berdasarkan lead time setiap pemesanan, dapat diketahui kapankah barang pesanan tiba dan juga jumlah bahan baku yang dibutuhkan sebagai input proses produksi setiap mingguya.

Input perhitungan MRP diantaranya data-data mengenai sediaan bahan baku, kebutuhan bersih sebagai input proses produksi, jumlah pembelian bahan baku per pemesanan, dan lead time tiap bahan baku sejak mulai dipesan hingga bahan baku tersebut tiba.

Tabel perhitungan MRP mulai dari hari pertama minggu pertama hingga hari ke tujuh minggu ke empat masa ramalan ditunjukkan dalam lampiran H.

BAB V

PENUTUP

Bab ini merupakan bab terakhir dari penelitian perencanaan sediaan bahan baku pada Perusahaan Tempe Murni “Muchlar” Yogyakarta. Bab ini diawali dengan simpulan penelitian selanjutnya pemaparan mengenai keterbatasan-keterbatasan yang dihadapi oleh peneliti. Pada bagian terakhir terdapat saran-saran perbaikan yang peneliti tujukan kepada pihak manajemen TMM supaya mampu berkembang lebih baik lagi.

5.1 Simpulan

Penyediaan bahan baku yang sesuai dengan jadwal perencanaan yang cermat dan kos yang terukur menghindarkan produsen dari resiko pemborosan, mulai dari pemesanan, penyimpanan bahan baku, hingga bahan baku siap masuk proses produksi.

Berdasarkan penelitian yang telah dilakukan dapat disimpulkan bahwa alternatif-alternatif rencana sediaan bahan baku kedelai mentah yang mampu dilakukan oleh Perusahaan TMM Yogyakarta, diantaranya adalah tetap konsisten pada metode yang sudah berjalan, metode Lot for Lot, dan metode Economic Order Quantity (EOQ).

Metode EOQ memberikan kontribusi penghematan terbesar dengan kos total sediaan paling rendah, maka dari itu metode EOQ dipilih sebagai acuan penyusunan Material Requirements Planning untuk memenuhi permintaan masa mendatang.

5.2 Keterbatasan

Dalam penelitian ini juga terdapat keterbatasan, diantaranya adalah variasi harian pada proporsi produk tempe setengah jadi yang dikemas sendiri dan yang dikemas dalam karung. Hal ini terkait dengan kontrak produsen dengan sebagian pembeli tempe karungan dan kemasan plastik partai besar dalam hal harga jual, jangka waktu kontrak, dan jumlah yang didistribusikan.

Keterbatasan lainnya adalah adanya diskon atau bonus supplier jika membeli lebih dari 12 ton. Dari hasil wawancara peneliti dapatkan informasi bahwa harga Rp 8.500.000,00 per ton adalah untuk pembelian diatas 6 ton, sementara produsen biasa membeli bahan baku selalu diatas 12 ton dalam sekali pemesanan. Karena diskon dan bonus dari supplier ini terkait kesepakatan internal antara produsen dengan supplier maka informasi tersebut tidak bisa peneliti dapatkan, yang mana bisa jadi mempengaruhi kondisi sediaan di luar perhitungan peneliti.

5.3 Saran

Berdasarkan simpulan yang telah dipaparkan, peneliti dapat memberikan saran-saran sebagai berikut:

1. Perusahaan TMM sebaiknya membuat rincian pembagian dari kedua macam output (tempe kemasan plastik dan karung) setiap hari.

2. Dari rincian kedua output tersebut dibuat estimasi dengan menggunakan pendekatan moving average.

3. Perusahaan TMM membuat perencanaan sediaan bahan baku dengan metode Economic Order Quantity agar kos total sediaan minimum.

4. Perusahaan TMM membuat analisis kapasitas produksi perusahaannya dan meningkatkan produksinya, karena total kebutuhan tempe di Yogyakarta dan sekitarnya belum dipenuhi oleh para produsen tempe. Hal ini dapat dilihat dari produk TMM yang selalu habis setiap hari.