ANALISIS RESIKO KERJA PADA PROSES

START UP

BOILER-TURBIN UNIT 1

DENGAN METODE

ENTERPRISE RISK MANAGEMENT

DI PT. X

Putiri Bhuana Katili1), Nurul Ummi2), Ipan Maulana3)

Jurusan Teknik Industri Fakultas Teknik Universitas Sultan Ageng Tirtayasa E-mail : 1) [email protected] 2) [email protected])[email protected]

Abstrak

Kegagalan proses start up boiler dan turbin unit 1 di PLTU PT.X menjadi salah satu penyebab terganggunya aktivitas unit pembangkit serta memiliki risiko kerja.Untuk itu dilakukan kajian dengan

metode Enterprise Risk Mangement (ERM) yang merupakan pengelolaan Risk Management dengan

mengidentifikasi risiko, menentukan nilai dan tingkat risiko, dan respon sikap (Risk Response). Pada

boiler unit diketahui ada 5 komponen utama penyebab kegagalan start up yaitu burner system, pult

control, feed water boiler installation, steam pipe valve, dan forced draft fan dengan biaya kerugian

paling tinggi sebesar Rp.12.703.078,-. Melalui proses pengelolan risiko,kemudian ditentukan (Risk

Response) menerima / Acceptance untuk 4 komponen utama boiler dan 1 komponen utama boiler

diambil sikap risiko dikurangi / Reduction yaitu komponen pult control karena memiliki tingkat risiko

tinggi. Sedangkan untuk turbin diketahui ada 4 komponen utama penyebab kegagalan start up yaitu

turbine oil system, vibration, pult control, dan steam pipe valve dengan biaya kerugian paling tinggi

sebesar Rp.16.795.380,- dan hasil pengelolaan risiko ditentukan sikap yaitu menerima / Acceptance

karena memiliki tingkat risiko yang rendah. Perbaikan yang dilakukan oleh perusahaan adalah

melakukan kegiatan pengendalian dengan 1system prioritas part check listdari komponen utama

sebelum start up dilakukan, penyampaian informasi target durasi waktu serta keamanan start up, dan

proses monitoring evaluasi hasil start up sehingga saat proses start up berikutnya tidak ada kendala

dan efek risiko yang timbul lagi.

Kata kunci: Start Up, ERM, Risk Management, Risk Response,Part check list

Pendahuluan

Sistem start up boiler dan turbinmerupakan tahapan pertama dan mendasar dalam proses produksi listrik di PLTU PT. X Berdasarkan data laporan operasional dinas pengendalian operasi diketahui adanya kegagalan yang terjadi dalam proses start up boiler dan turbin paling banyak adalah pada unit 1.Kegagalan start up boiler dan turbin unit 1 ini menjadi salah satu penyebab utama terganggu atau terhentinya aktivitas unit pembangkitan. (Nataprawira. 2010).

Oleh karena supplai listrik menjadi hal yang utama, untuk itu diperlukan suatu kajian Risk Managementguna mengelola serta mengidentifikasi risiko atau kegagalan dan menghitung nilai dari risiko tersebut, dengan tujuan untuk menganalisis dan menghindari risiko yang dapat merugikan perusahaan. Analisis awal yang tepat dilakukan adalah mengetahui terlebih dahulu penyebab dan efek kegagalan mesin/komponen terhadap proses start up dengan menerapkan metode Enterprise Risk Management (ERM) untuk memutuskan kebijakan manajemen risiko apakah risiko kegagalan pada proses start up boiler dan turbin ini harus di monitor, dihilangkan, dilakukan pengontrolan, atau kerjasama dengan pihak lain. (Sudirman. 2010).

Metodologi

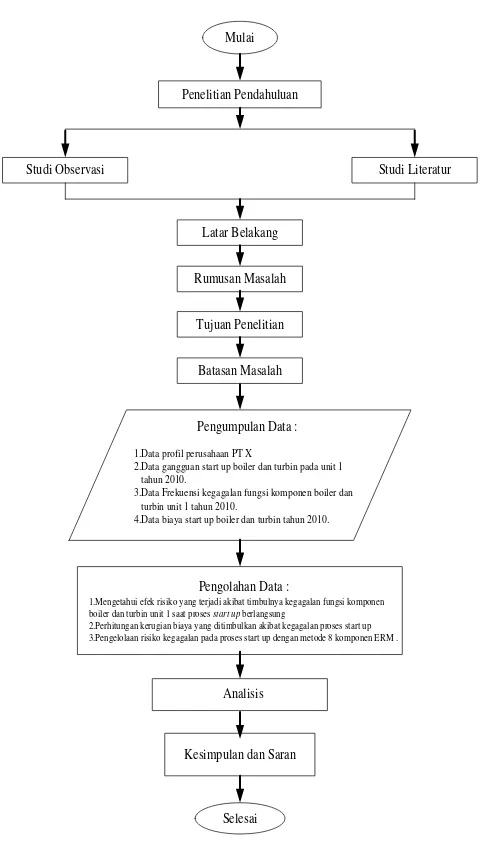

Mulai

Penelitian Pendahuluan

Studi Literatur Studi Observasi

Kesimpulan dan Saran

Selesai Pengumpulan Data :

1.Data profil perusahaan PT X

2.Data gangguan start up boiler dan turbin pada unit 1 tahun 2010.

3.Data Frekuensi kegagalan fungsi komponen boiler dan turbin unit 1 tahun 2010.

4.Data biaya start up boiler dan turbin tahun 2010.

Analisis Latar Belakang

Rumusan Masalah

Tujuan Penelitian

Batasan Masalah

Pengolahan Data :

1.Mengetahui efek risiko yang terjadi akibat timbulnya kegagalan fungsi komponen boiler dan turbin unit 1 saat proses start up berlangsung

2.Perhitungan kerugian biaya yang ditimbulkan akibat kegagalan proses start up 3.Pengelolaan risiko kegagalan pada proses start up dengan metode 8 komponen ERM .

Gambar 1. Flowchart Metodologi

Hasil dan Pembahasan

Dari penelitian kegagalan fungsi komponen boiler unit 1 diperoleh komponenpult control menjadi frekuensi kegagalan terbanyak atau tertinggi, ini dikarenakan Batterai power 24 volt rusak dan instalasi symatec program sering macet/rusak karena bekerja terus menerus.Sedangkan dari penelitian frekuensi kegagalan fungsi komponen turbin unit 1 diperolehkomponen Steam Pipe Valve menjadi frekuensi kegagalan terbanyak atau tertinggi, ini dikarenakanmotor control dan gate valve sering macet/rusak karena ulir berkarat dan aus.

Ditinjau dari penggunaan biaya start uppadaboiler unit 1, selama tahun 2010 menunjukan durasi start up yang paling tinggi terjadi pada tanggal 26 Oktober 2010 selama kurun waktu 103 menit dengan biaya start up sebesar Rp.52.919.344,-. Hal ini terjadi karenamotor control valve air demin tidak sesuai penunjukan di lokasi dan control room sehingga start up menjadi lama dan pemakaian air demin tinggi mencapai 142.58 m³. Sedangkan yang paling terkecil adalah tanggal 11 Juni 2010 dengan durasi waktu sama dengan standarnya yaitu 80 menit dan biaya yang terpakai selama start up adalah sebesar Rp.40.216.937,-. Ini menunjukan saat berlangsungstart up langkah-langkah yang dilakukan sesuai dengan SOP/IK start up boiler.

mengakibatkan kenaikan temperatur poros turbin lambat akibat uap masuk sedikit sehingga terjadi delay time 112 menit. Sedangkan durasi start up terendah yaitu 387 menit atau selisih 7 menit lebih lama dari durasi start up standar 380 menit, ini terjadi karena pada saat start up faktor rambatan panas temperatur poros turbin lambat.

Pengelolaan Risiko Kegagalan Pada Proses Start Up Dengan Metode 8 Komponen ERM (Enterprise Risk Management)

1. Identifikasi Kejadian (Event Identification)

Dari hasil pengolahan data dengan metode FMEA (Failure Mode and EffectsAnalysis) menunjukan nilai RPN (Risk Priority Number) sebagai berikut :

1.) Identifikasi Kejadian Pada Komponen Boiler

Nilai RPN terbesar adalah pada pult controlyang merupakan meja kontrol operator boiler dengan nilai 424 yang berarti komponen ini menjadi penyebab paling sering terjadinya gangguan seperti delay time start updan komponen paling berpengaruh untuk kelancaran proses start up boiler.

2.) Identifikasi Kejadian Pada Komponen Turbin

Dari nilai RPN tertinggi pada perhitungan menunjukan komponen steam pipe valveyang merupakan valve pipa-pipa uap dengan nilai paling tertinggi yaitu sebesar 312 yang berarti komponen ini menjadi penyebab paling sering terjadinya gangguan seperti menurunkan kualitas uap turbin inletmenjadi basah yang bisa merusak sudu turbindan komponen paling berpengaruh untuk kelancaran proses start up turbin.

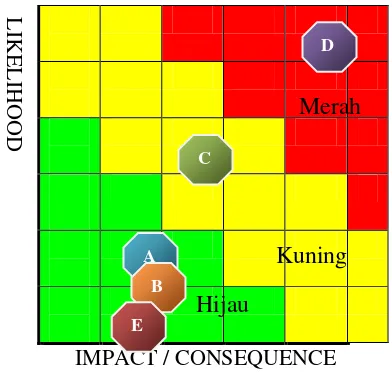

Penilaian Risiko (Risk Assessment) 1.)Penilaian Risiko Pada Komponen Boiler

Gambar 2.Grafik Risk Assessment Pada Komponen Boiler

LIKE Gambar 3.Map and Quantify Risk Pada Boiler

dan kerusakan yang mengakibatkan komponen lain mati serta pada map & quantify risk posisi kode D (pult control) berada di daerah merah yang manandakan komponen ini memiliki tingkat risiko bahaya tinggi (mengganggu operasional). Sementara nilai resiko terkecil adalah Feed Water BoilerInstallation dengan nilai 2 yang menunjukan komponen ini tidak pernah terjadi risiko kegagalan dan tidak mengakibatkan komponen mati serta pada map & quantify risk posisi kode E (Feed Water Boiler Installation) berada di daerah hijau yang menandakan komponen ini memiliki tingkat risiko bahaya rendah (tidak mengganggu operasional). Berikut ini hasil analisa semua komponen boiler dengan map and quantify risk :

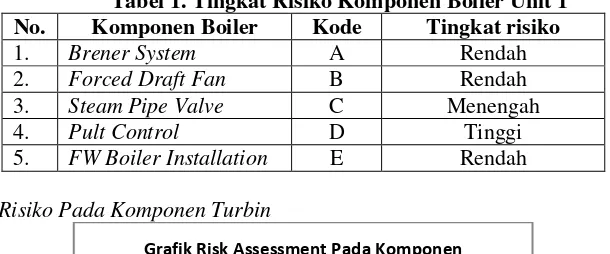

Tabel 1. Tingkat Risiko Komponen Boiler Unit 1 No. Komponen Boiler Kode Tingkat risiko

1. Brener System A Rendah

2. Forced Draft Fan B Rendah

3. Steam Pipe Valve C Menengah

4. Pult Control D Tinggi

5. FW Boiler Installation E Rendah

2.) Penilaian Risiko Pada Komponen Turbin

Gambar4.Grafik Risk Assessment Pada Komponen Turbin

Gambar 5.Map and Quantify Risk Pada Turbin

Dari grafik Risk Assessment komponen turbin diperoleh data risk terbesar adalah pada steam pipe valve dengan nilai 20 yang menunjukan komponen ini terjadi risiko kegagalan dan kerusakan kecil pada komponen serta pada map and quantify risk posisi kode C (steam pipe valve) berada di daerah merah yang menandakan komponen ini memiliki tingkat risiko bahaya tinggi (mengganggu operasional). Sementara nilai risk terkecil adalah pult control dengan nilai 6 yang menunjukan komponen ini hampir terjadi risiko kegagalan tetapi kadang mengakibatkan komponen mati serta pada map and quantify risk posisi kode D (pult control) berada di daerah hijau yang manandakan komponen ini memiliki tingkat risiko bahaya rendah (tidak mengganggu operasional). Berikut ini hasil analisa semua komponen turbin dengan map and quantify risk :

Tabel 2. Tingkat Risiko Komponen Turbin Unit 1 No. Komponen Boiler Kode Tingkat risiko

1. Turbine Oil system A Rendah

2. Vibration B Menengah

3. Steam Pipe Valve C Tinggi

4. Pult Control D Menengah

2. Respon Risiko (Risk Response)

Penentuan sikap atas hasil dari penilaian risiko (risk assessment) menunjukan hasil sebagai berikut :

1.) Risk Response Pada Komponen Start Up Boiler

Tabel 3. Risk Respons Pada Komponen Boiler Unit 1 No. Komponen Boiler Nilai

Risiko Risk Response

1. Brener system 4 Acceptance

2. Forced Draft Fan 4 Acceptance

3. Steam Pipe Valve 12 Acceptance

4. Pult Control 30 Reduction

5. FW Boiler Installation 2 Acceptance

Dari hasil pengolahan data Risk Response diperoleh data komponen boiler Pult Control memiliki nilai risiko tertinggi yaitu 30 yang berarti menunjukan risiko ini harus di Reductionyaitu mengambil langkah-langkah mengurangi likelihood (frekuensi kegagalan untuk suatu resiko) atau impact (konsekuensi untuk suatu risiko) dari risiko yang bisa mengakibatkan komponen lain mati dan delay time apabila terjadi gangguan Pult Control saat proses start up boiler berlangsung. Sedangkan untuk komponen boiler lain seperti Brener system, Forced Draft Fan, Steam Pipe Valve, Feed Water BoilerInstallation menunjukan risiko yang diambil adalah Acceptanceyaitu menerima risiko yang terjadi sehingga tidak ada upaya khusus yang dilakukan karena risiko kegagalan komponen ini tidak berbahaya serta tidak mengganggu operasional dan memiliki tingkat risiko bahaya rendah.

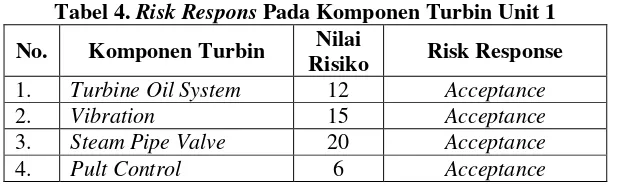

2.) Risk Response Pada Komponen Start Up Turbin

Tabel 4. Risk Respons Pada Komponen Turbin Unit 1 No. Komponen Turbin Nilai

Risiko Risk Response

1. Turbine Oil System 12 Acceptance

2. Vibration 15 Acceptance

3. Steam Pipe Valve 20 Acceptance

4. Pult Control 6 Acceptance

Dari hasil pengolahan data Risk Response diperoleh data komponen turbin Steam Pipe Valve yang memiliki nilai risiko tertinggi yaitu 20 yang berarti menunjukan risiko yang diambil adalah Acceptanceyaitu menerima risiko yang terjadi sehingga tidak ada upaya khusus yang dilakukan karena risiko kegagalan komponen ini tidak berbahaya serta tidak mengganggu operasional dan memiliki tingkat risiko bahaya rendah. Sedangkan untuk komponen turbin lain seperti Turbine Oil System, Vibration, dan Pult Control menunjukan Risk Responsesama seperti Steam Pipe Valve yaitu risiko yang diambil adalahAcceptance.

3. Kegiatan Pengendalian (Control Activities)

a. Control Activities Boiler Pada Komponen Pult Control&Control Activities Turbin Pada Komponen Steam Pipe Valve.

Indikator pult) di ubah menjadi faktor primer atau faktor prioritas utama dengan tujuan untuk mereduksi risiko yang terjadi sebelum proses start up berlangsung.Sedangkan Control Activities Turbin Pada Komponen Steam Pipe Valve tidak dilakukan perbaikan SOP (Standar Operation Prosedure) / IK (Instruksi Kerja) karena dari hasil risk respons menyimpulkan Acceptance atau risiko masih dapat diterima.

b. Penjadwalan Preventive Maintenance Pada Komponen Pult Control&komponensteam pipe valve dan perbaikan kembali sistem proteksi yang sudah terpasang.

Kesimpulan

Efek risiko yang sering timbul akibat kegagalan fungsi komponen boiler dan turbin unit 1 saat proses start up berlangsung selama tahun 2010 adalah pada pult control untuk komponen boiler berakibat delay start up dan pemakaian bahan bakar tinggidengan frekuensi kegagalan sebanyak 3 kali, sedangkan pada komponen turbin adalah steam pipe valve berakibat merusak sudut turbin dengan frekuensi kegagalan 2 kali.

Biaya kerugian yang timbul akibat kegagalan proses start up unit 1 selama tahun 2010 yang paling tinggi untuk boiler yaitu pada tanggal 26 Oktober 2010 sebesar Rp.12.703.078,-. Sedangkan pada turbin yaitu pada tanggal 25 Februari 2010 sebesar Rp.16.795.380,-.

Pengelolaan risiko dengan metode Enterprise Risk Management (ERM) pada lima komponen penyebab gangguan start upboiler ditentukan sikap (risk response) yaitumenerima /Acceptance untuk komponen brener system, forced draft fan, steam pipe valve, dan feed water boilerinstallation karena memiliki tingkat risiko bahaya rendah, sedangkan satu komponen diambil sikap dikurangi / Reduction yaitu komponen pult control dengan tingkat risiko bahaya tinggi.Pengelolaan risiko pada 4 komponen penyebab gangguan start upturbin semuanya ditentukan sikap (risk response) yaitumenerima /Acceptance untuk komponen turbine oil system, vibration, steam pipe, dan pult control karenamemiliki tingkat risiko bahaya rendah.

Daftar Pustaka

Basri, H. (2007). Panduan Start Up Boiler dan turbin PLTU 400 MW. Vol. 1 No.01, hal 2.Cilegon-Banten

Committee of Sponsoring Organizations (COSO) of the Treadway Commission. (2004). Enterprise Risk Management – Integrated Management

Divisi Sekper. (2010). Company Profile PT Krakatau Daya Listrik. Cilegon-Banten Gaspers, A. (2002).Failure Mode and Effect Analysis.

James, L. (2007). Enterprise Risk Management (Panduan Komprehensif Bagi Manajemen dan Professional Risiko). Vol. 1 No.01, hal 45.RAY Indonesia. Jakarta

Juniani, A. I. (2010). Risk Identification and Implementations of Risk Management Method at Fuel Oil Systems. Jurnal Risk Management.Vol. 1 No.01, hal 1 – 5.Safety Engineering ITS Surabaya Mulyono.(2010). Penerapan Enterprise Risk Management Dalam Perusahaan.

Simanjuntak.(1970). Turbine PLTU 400 MW.Vol. 1 No.01, hal 3-10.Cilegon-Banten Simanjuntak.(1988). Turbo PLTU 400 MW.Vol. 1 No.01, hal 5.Cilegon-Banten Sudirman, (2011).Enterprise Risk Management (ERM).MBT Konsultan. Jakarta

Sukamto, R. A. (2010). Manajemen Risiko Enterprise.Jurnal Risk Management. Vol. 1 No.01, hal 1 – 7.Gangsir

Susilo, L. (2010). Manajemen Risiko Berbasis ISO 31000 Cetakan I. PPM. Jakarta Pusat

Wirawan, H. (2009). Modul Analisa Keputusan. Vol. 1 No.01, hal 1-10.Pusat Pengembangan Bahan Ajar UMB. Jakarta

Yusanto, S. (2011).Perbandingan antara Standar Australia / New Zealand AS/NZS 4360:2004 dan COSO Enterprise Risk Management.Jurnal Risk Management. Vol. 1 No.01, hal 2.Jakarta