BAB II

TINJAUAN PUSTAKA

II.1 Lapis Beton Aspal

Lapis beton aspal adalah lapisan penutup konstruksi perkerasan jalan yang mempunyai nilai struktural yang pertama kali dikembangkan di Amerika oleh The Asphalt Insitute dengan nama Asphalt Concrete (AC) [2]. Beton aspal merupakan salah satu jenis dari lapis perkerasan konstruksi perkerasan lentur. Jenis perkerasan ini merupakan campuran merata antara agregat dan aspal sebagai bahan pengikat pada suhu tertentu. Konstruksi perkerasan lentur terdiri dari lapisan-lapisan yang diletakkan diatas tanah dasar yang telah dipadatkan. Lapisan-lapisan tersebut berfungsi untuk menerima beban lalu lintas dan meyebarkannya ke lapisan dibawahnya. Adapun susunan lapisan konstruksi perkerasan lentur terdiri atas :

a. Lapis permukaan (surface course) : Lapisan permukaan paling atas pada suatu jalan raya. Lapisan yang biasanya kita pijak, atau lapisan yang bersentuhan langsung dengan ban kendaraan. Lapisan ini berfungsi sebagai penahan beban roda. Lapisan ini memiliki stabilitas yang tinggi untuk melindungi lapisan dibawahnya, dan diperuntukkan untuk meneruskan beban kendaraan ke lapisan dibawahnya.

b. Lapis pondasi atas (base course) : Lapisan ini terletak dilapisan bawah lapisan permukaan. Lapisan ini terutama berfungsi untuk menahan gaya lintang akibat beban roda dan menerus beban ke lapisan dibawahnya, sebagai bantalan untuk lapisan permukaan dan lapisan peresapan untuk lapisan pondasi bawah. Material yang digunakan untuk lapisan ini diharus material dengan kualitas yang tinggi sehingga

kuat menahan beban yang direncanakan. Syarat-syarat untuk material Lapis Pondasi Atas adalah :

• Mutu bahan harus sebaik mungkin dimana tidak mengandungkotoran lumpur, bersisi tajam, dan kaku.

• Susunan gradasi harus merupakan susunan yang rapat , artinya batuan harus mempunyai susunan gradasi yang saling mengisi atara butiran agregat sehingga rongga semakin kecil

• Material yang digunakan untuk lapisan pondasi atas haruslah awet dan kuat dan mempunyai nilai CBR ≥ 50% dan indeks plastisitas ≤4%.

Lapisan Pondasi Atas di Indonesia biasanya menggunakan batu pecah kelas A, B, atau C. Terkadang pula pada lapisan ini digunakan lapisan AC-Base (Asphalt Concrete-Base).

c. Lapis pondasi bawah (subbase course) : Lapisan ini berada dibawah lapisan pondasi atas dan diatas lapisan tanah dasar. Lapisan ini berfungsi untuk menyebarkan beban dari lapisan pondasi bawah ke lapisan tanah dasar, untuk menghemat penggunaan material yang digunakan pada lapisan pondasi atas, karena biasanya menggunakan material yang lebih murah. Selain itu lapisan pondasi bawah juga berfungsi untuk mencegah partikel halus masuk kedalam material perkerasan jalan dan melindungi air agar tidak masuk ke lapisan dibawahnya. Material yang digunaka untuk lapisan pondasi bawah umumnya harus nilai CBR minimum 20% dan indeks plastisitas (PI) ≤ 10%. Biasa di Indonesia lapisan ini memakai pasir dan batu (Sirtu) kelas A, B, atau kelas C atau tanah lempung. Selain itu dapat pula digunakan stabilitas agregat atau tanah dengan semen.

d. Lapisan tanah dasar (subgrade) : Lapisan ini berada terbawah dari perkerasan jalan raya. Apabila kondisi tanah pada lokasi pembangunan jalan mempunyai spesifikasi yang direncankan maka tanah tersebut akan langsung dipadatkan dan digunakan. Tebalnya berkisar antara 50 – 100 cm. Fungsi utamanya adalah sebagai tempat perletakan jalan raya

Gambar. Susunan Konstruksi Perkerasan Jalan

Berdasarkan gambar diatas maka lapisan yang paling berat menerima beban adalah lapisan surface course yang kemudian didistribusikan kelapisan dibawahnya. Jenis lapisan aspal beton campuran panas tebagi atas 3 yaitu :

a. Laston sebagai lapisan aus, dikenal dengan nama AC-WC (Asphalt Concrete-Wearing Course) dengan tebal minimum 4 cn

b. Laston sebagai bahan pengikat, dikenal dengan nama AC-BC (Asphalt Concrete-Binder Course) dengan tebal minimum adalah 6 cm

c. Laston sebagai lapis lapisan pondasi atas, dikenal dengan nama AC-Base (Asphalt Concrete-Base) dengan tebal minimum 7.5 cm. Lapisan ini memerlukan stabilitas untuk memikul beban lalu lintas yang dilimpahkan melalui roda kendaraan

Menurut Bina Marga Departemen Pekerjaan Umum Spesifikasi 2010 [3], lapisan-lapisan campuran ini terdiri atas agregat bergradasi menerus dengan aspal kasar, dicampur, dihamparkan, dan dipadatkan dalam keadaan panas pada suhu tertentu. Suhu pencampuran ditentukan berdasarkan jenis aspal yang akan digunakan. Sedangkan yang dimaksud gradasi menerus adalah komposisi yang menunjukkan pembagian butir yang merata mulai dari ukuran yang terbesar sampai dengan ukuran yang terkecil. Beton aspal dengan campuran bergradasi menerus memiliki komposisi yang terdiri atas agregat kasar, agregat halus, mineral pengisi (filler), dan aspal (bitumen) sebagai pengikat. Ciri lainnya mempunyai sedikit rongga dalam struktur agregatnya, saling mengunci satu dengan yang lainnya, oleh karena itu beton aspal memiliki aspal memiliki sifat stabilitas tinggi dan relatif kaku.

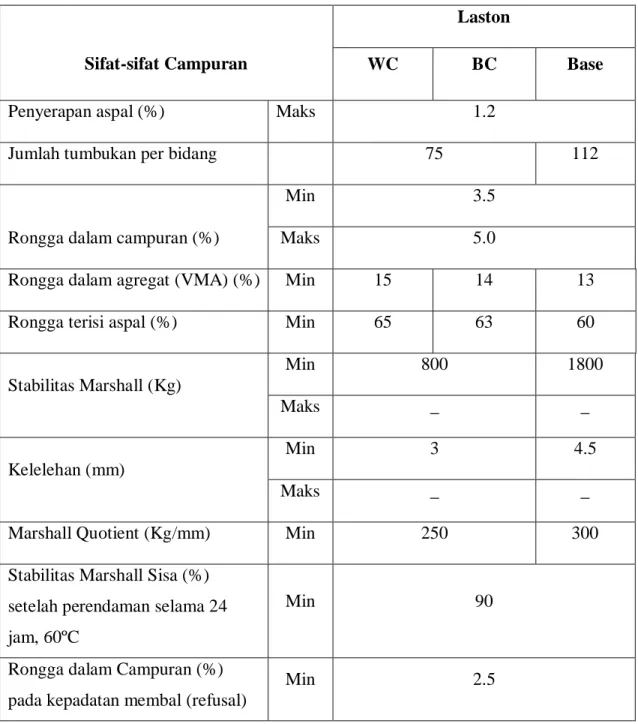

Menurut spesifikasi campuran beraspal Direktorat Jenderal Bina Marga edisi November 2010, Laston (AC) terdiri dari tiga macam campuran : Laston Lapis Aus WC), Laston Lapis Pengikat BC), dan Laston Lapis Pondasi Atas (AC-Base) dengan ukuran maksimum agregat masing-masing campuran adalah 19 mm, 25.4 mm, 37.5 mm. Ketentuan mengenai sifat-sifat dari Laston (AC) aspal pen 60/70 dengan menggunakan spesifikasi Bina Marga edisi November 2010 dapat dilihat dari Tabel II.1.

Tabel II.1 Ketentuan Sifat-sifat Campuran Laston

II.2 AC-Base

Laston sebagai lapis lapisan pondasi atas, dikenal dengan nama AC-Base (Asphalt Concrete-Base) dengan tebal minimum 7.5 cm. Lapisan ini memerlukan stabilitas untuk memikul beban lalu lintas yang dilimpahkan melalui roda kendaraan.

Sifat-sifat Campuran

Laston

WC BC Base

Penyerapan aspal (%) Maks 1.2

Jumlah tumbukan per bidang 75 112

Rongga dalam campuran (%)

Min 3.5

Maks 5.0

Rongga dalam agregat (VMA) (%) Min 15 14 13 Rongga terisi aspal (%) Min 65 63 60

Stabilitas Marshall (Kg) Min 800 1800 Maks _ _ Kelelehan (mm) Min 3 4.5 Maks _ _

Marshall Quotient (Kg/mm) Min 250 300 Stabilitas Marshall Sisa (%)

setelah perendaman selama 24 jam, 60ºC

Min 90

Rongga dalam Campuran (%) pada kepadatan membal (refusal)

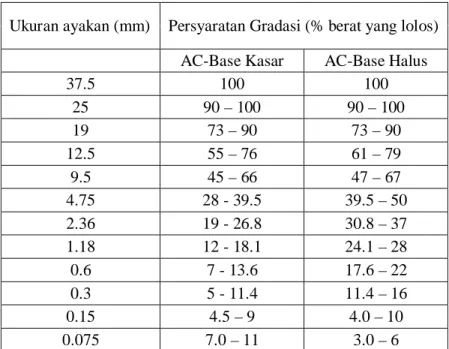

II.2.1 Gradasi agregat AC-Base

Merupakan distribusi variasi ukuran butiran agregat. Gradasi agregat yang digunakan untuk perencanaan campuran adalah gradasi dari Laston Lapis Atas (AC-Base). Kurva gradasi untuk Beton Aspal Lapis Atas (AC-Base) yang digunakan dalam penelitian ini adalah kurva gradasi yang disarankan spesifikasi. Adapun persyaratannya adalah pada tabel II.2 berikut :

Tabel II.2 Persyaratan Gradasi AC-Base Kasar dan Halus

Ukuran ayakan (mm) Persyaratan Gradasi (% berat yang lolos) AC-Base Kasar AC-Base Halus

37.5 100 100 25 90 – 100 90 – 100 19 73 – 90 73 – 90 12.5 55 – 76 61 – 79 9.5 45 – 66 47 – 67 4.75 28 - 39.5 39.5 – 50 2.36 19 - 26.8 30.8 – 37 1.18 12 - 18.1 24.1 – 28 0.6 7 - 13.6 17.6 – 22 0.3 5 - 11.4 11.4 – 16 0.15 4.5 – 9 4.0 – 10 0.075 7.0 – 11 3.0 – 6

II.3 Bahan Campuran Beraspal

Di dalam Manual Campuran Beraspal Panas, campuran beraspal terdiri dari aspal, agregat, bahan aditif, dan bahan pengisi (filler) [4].

II.3.1 Aspal

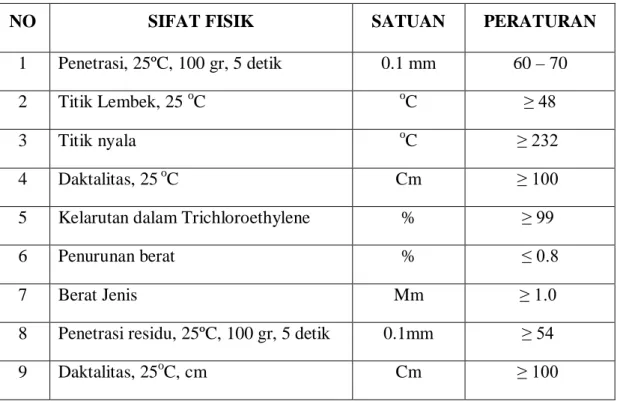

Aspal atau bitumen merupakan material yang berwarna hitam kecoklatan yang bersifat viskoelastis sehingga akan melunak dan mencair bila mendapat cukup pemanasan dan sebaliknya. Sifat viskoelastis inilah yang membuat aspal dapat menyelimuti dan menahan agregat tetap pada tempatnya selama proses produksi dan masa pelayanannya. Terdapat bermacam-macam tingkat penetrasi aspal yang dapat digunakan dalam campuran antara lain 40/50, 60/70, 80/100. Umumnya aspal yang digunakan di Indonesia adalah penetrasi 60/70 [3]. Aspal harus memenuhi ketentuan sebagaimana ditunjukkan pada table II.3.

Tabel II.3 Pengujian dan Persyaratan Aspal Penetrasi 60/70

NO SIFAT FISIK SATUAN PERATURAN

1 Penetrasi, 25ºC, 100 gr, 5 detik 0.1 mm 60 – 70

2 Titik Lembek, 25 oC oC ≥ 48

3 Titik nyala oC ≥ 232

4 Daktalitas, 25 oC Cm ≥ 100

5 Kelarutan dalam Trichloroethylene % ≥ 99

6 Penurunan berat % ≤ 0.8

7 Berat Jenis Mm ≥ 1.0

8 Penetrasi residu, 25ºC, 100 gr, 5 detik 0.1mm ≥ 54

9 Daktalitas, 25oC, cm Cm ≥ 100

II.3.2 Agregat

Agregat atau batu, atau granular material adalah material berbutir yang keras dan kompak. Istilah agregat mencakup antara lain batu bulat, batu pecah, abu batu, dan pasir. Agregat mempunyai peranan yang sangat penting dalam prasarana

transportasi, khususnya dalam hal ini pada perkerasan jalan, dimana agregat menempati proporsi terbesar dalam campuran, umumnya berkisar 90% - 95 % dari berat total campuran.

II.3.2.1 Agregat Kasar

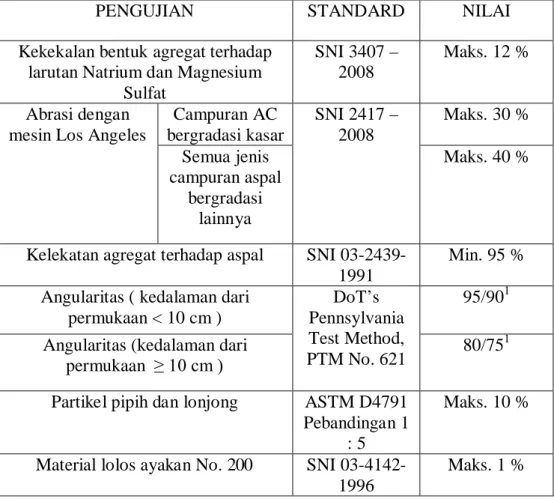

a. Fraksi agregat kasar untuk rancangan campuran adalah tertahan ayakan no. 8 (2,36 mm) yang dilakukan secara basah dan harus bersih, keras, dan awet dan bebas dari lempung atau bahan yang tidak dikehendaki lainnya dan memenuhi ketentuan yang diberikan dalam Tabel II.4.

b. Fraksi agregat kasar harus dari batu pecah mesin dan disiapkan dalam ukuran nominal sesuai dengan jenis campuran yang direncanakan.

c. Agregat kasar harus mempunyai angularitas seperti yang diisyaratkan dalam Tabel II.2. Agularitas agregat kasar didefinisikan sebagai persen terhadap berat agregat yang lebih besar dari 4, 75 mm dengan muka bidang pecah satu atau lebih berdasarkan uji menurut Pennsylvania DoT’s Test Method No. 621.

d. Agregat kasar untuk Latasir kelas A dan B boleh dari kerikil yang bersih.

e. Fraksi Agregat kasar harus ditumpuk terpisah dan harus dipasok ke instalasi pencampur aspal dengan menggunakan pemasok penampang dingin (cold bin feeds) sedemikian rupa sehinggan gradasi gabungan agregat dapat dikendalikan dengan baik.

Agregat kasar pada campuran beraspal berfungsi memberikan kekuatan yang pada akhirnya mempengaruhi stabilitas dalam campuran, dengan kondisi saling mengunci (interlocking) dari masing-masing partikel agregat. Agregat kasar mempunyai peranan sebagai pengembang volume mortar, menjadikan campuran

lebih ekonomis, meningkatkan ketahanan mortar terhadap kelelehan (flow) dan meningkatkan stabilitas.

Tabel II.4 Ketentuan Agregat Kasar

PENGUJIAN STANDARD NILAI

Kekekalan bentuk agregat terhadap larutan Natrium dan Magnesium

Sulfat

SNI 3407 – 2008

Maks. 12 %

Abrasi dengan mesin Los Angeles

Campuran AC bergradasi kasar SNI 2417 – 2008 Maks. 30 % Semua jenis campuran aspal bergradasi lainnya Maks. 40 %

Kelekatan agregat terhadap aspal SNI 03-2439-1991

Min. 95 % Angularitas ( kedalaman dari

permukaan < 10 cm ) DoT’s Pennsylvania Test Method, PTM No. 621 95/901 Angularitas (kedalaman dari

permukaan ≥ 10 cm )

80/751

Partikel pipih dan lonjong ASTM D4791 Pebandingan 1

: 5

Maks. 10 %

Material lolos ayakan No. 200 SNI 03-4142-1996

Maks. 1 %

Catatan : 95/90 menunjukkan bahwa 95 % agregat kasar mempunyai muka bidang pecah satu atau lebih dan 90 % agregat kasar mempunyai muka bidang pecah dua atau lebih.

II.3.2.2 Agregat Halus

a. Agregat halus terdiri atas sumber bahan manapun, harus terdiri dari pasir atau hasil pengayakan batu pecah dan terdiri dari bahan yang lolos ayakan No. 8 (2,36 mm).

b. Fraksi agregat halus pecah dari mesin dan pasir harus ditempatkan terpisah dari agregat kasar.

c. Agregat halus harus terdiri dari partikel bersih, keras, dan bebas dari lempung atau bahan lain yang tidak dikehendaki.

d. Agregat halus harus memenuhi ketentuan sebagaimana ditunjukkan pada table II.5.

Agregat halus harus merupakan materal yang bersih, keras dan bebas dari lempung. Agregat halus dari sumber bahan manapun, harus teridir dari pasir atau hasil pengayakan batu pecah dan terdiri dari bahan yang lolos ayakan no. 8 (2.36 mm. Agregat harus memenuhi ketentuan sebagaimana ditunjukkan table III.3

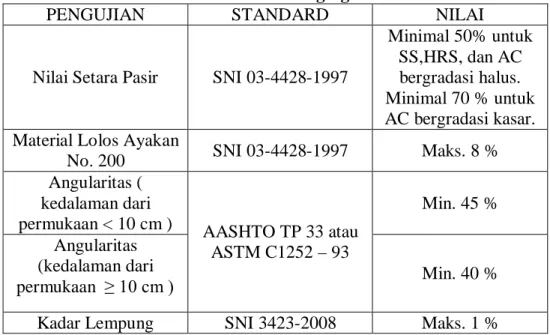

Tabel II.5 Ketentuan Agregat Halus

PENGUJIAN STANDARD NILAI

Nilai Setara Pasir SNI 03-4428-1997

Minimal 50% untuk SS,HRS, dan AC bergradasi halus. Minimal 70 % untuk AC bergradasi kasar. Material Lolos Ayakan

No. 200 SNI 03-4428-1997 Maks. 8 % Angularitas (

kedalaman dari

permukaan < 10 cm ) AASHTO TP 33 atau ASTM C1252 – 93

Min. 45 % Angularitas

(kedalaman dari

permukaan ≥ 10 cm ) Min. 40 %

II.3.3 Bahan Anti Pengelupasan

Bahan anti pengelupasan pengelupasan (anti striping agent) harus ditambahkan dalam bentuk cairan kedalam campuran aspal dengan menggunakan pompa penakar (dozing pump) pada saat akan dilakukan proses pencampuran basah di pugmil. Kuantitas pemakaian aditif anti striping dalam rentang 0.2% - 0.4% terhadap berat aspal. Bahan anti striping harus digunakan untuk semua jenis aspal tetapi tidak boleh digunakan pada aspal modifikasi. Bilamana stabilitas Marshall sisa setelah perendaman 24 jam pada temperatur 60˚C sama atau lebih besar dari 90% maka bahan anti pengelupasan tidak perlu digunakan. Jenis bahan anti pengelupasan yang digunakan haruslah disetujui Direksi Pekerjaan.

II.3.4 Bahan Pengisi (filler) untuk campuran beraspal

a. Bahan pengisi yang ditambahkan terdiri atas debu batu kapus (limestone dust), kapur padam (hydrated dust), semen atau abu terbang yang sumbernya disetujui Direksi Pekerjaan.

b. Debu kapur padam haruslah terdiri dari kapur padam berkalsium tinggi

c. Bahan pengisi yang ditambahkan harus kering dan bebas dari gumpalan-gumpalan dan lolos ayakan No. 200 tidak kurang dari 75% terhadap beratnya

d. Semua campuran beraspal harus mengandung bahan pengisi yang ditambahkan tidak kurang dari 1% dari total agregat.

Fungsi filler dalam campuran adalah : Untuk memodifikasi agregat halus sehingga berat jenis campuran meningkat dan jumlah aspal yang diperlukan untuk mengisi rongga akan berkurang. Filler dan aspal secara bersamaan membentuk suatu pasta yang akan membalut dan mengikat agregat halus, mengisi ruang antara agregat

halus dan kasar serta meningkatkan kepadatan dan kestabilan. Tujuan awal filler adalah mengisi rongga dalam campuran VIM tidak hanya oleh bitumen tetapi material yang lebih murah. Pada kadar aspal konstan, penambahan filler akan memperkecil VIM. Dalam perkembangan selanjutnya, terbukti bahwa filler tidak hanya mengganti fungsi bitumen mengisi rongga tetapi juga memperkuat campuran. Untuk suatu kadar aspal yang konstan jumlah filler yang sedikit akan menyebabkan rendahnya koefisien marshall karena viskositas bitumen masih rendah dengan filler yang sedikit tersebut. Selanjutnya koefisien marshall meningkat dengan penambahan filler sampai nilai maksimum akibat kemampuan pemadatan campuran [8].

Filler juga berpengaruh terhadap kadar aspal optimum melalui luas permukaan dari partikel mineralnya. Penggunaan filler yang terlalu banyak cenderung menghasilkan campuran yang mudah retak, sedangkan kandungan filler yang rendah juga akan menjadikan campuran yang lebih peka terhadap temperatur dimana campuran akan selalu lunak pada cuaca panas. Bahan pengisi yang ditambahkan harus kering dan bebas dari gumpalan-gumpalan dan bila diuji dengan pengayakan sesuai SNI 03-1968-1990 harus mengandung bahan yang lolos ayakan no. 200 tidak kurang dari 75 % dari beratnya. Semua campuran beraspal mengandung bahan pengisi tidak kurang dari 1 % dari berat total agregat.

Filler atau bahan pengisi yang digunakan sebagai bahan utama AMP PT.Karya Murni Perkasa adalah semen. Dan divariasikan dengan pemanfaatan flyash batubara yang berasal dari limbah pembakaran batubara dari AMP serta serbuk bentonit yang banyak terdapat di Indonesia [5]. Dengan menggunakan serbuk bentonit dan flyash batubara sebagai filler diharapkan dapat digunakan sebagai filler alternatif.

Filler menggunakan Semen, Serbuk Bentonit, Abu batubara dengan variasi Batubara 100%, Semen 50% : Batubara 50%, Semen 100%, Semen 50% : Bentonit 50%, Bentonit 100%.

IV.3.4.1 Portland Cement (Semen)

Semen merupakan salah satu bahan perekat yang jika dicampur dengan air mampu mengikat bahan-bahan padat seperti pasir dan batu menjadi suatu kesatuan kompak. Sifat pengikatan semen ditentukan oleh susunan kimia yang dikandungnya. Adapun bahan utama yang dikandung semen adalah kapur (CaO), silikat (SiO2), alumunia (Al2O3), ferro oksida (Fe2O3), magnesit (MgO), serta oksida lain dalam jumlah kecil. Semen merupakan salah satu bahan perekat yang jika dicampur dengan air mampu mengikat bahan-bahan padat seperti pasir dan batu menjadi suatu kesatuan kompak. Sifat pengikatan semen ditentukan oleh susunan kimia yang dikandungnya. Fungsi semen adalah mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butir-butir agregat. Walaupun komposisi semen dalam komposisi agregat hanya sekitar 1%, namun karena fungsinya sebagai bahan pengikat maka peranan semen menjadi penting

IV.3.4.2 Fly Ash (Batu Bara)

Fly ash batubara adalah limbah industri yang dihasilkan dari pembakaran batubara dan terdiri dari partikel yang halus. Gradasi dan kehalusan fly ash batubara dapat memenuhi persyaratan gradasi AASTHO M17 untuk mineral filler. Secara kimia Abu batubara (fly ash) merupakan mineral alumino silica yang mengandung unsure-unsur Ca, K,, dan Na disamping juga mengandung sejumlah kecil unsur C dan N tersusun dari partikel berukuran kecil yang mempunyai karakteristik kapasitas

pengikatan air dari sedang sampai tinggi, dan juga sifat-sifat pembentuk seperti semen. Penggunaan mineral filler dalam campuran aspal beton adalah untuk mengisi rongga dalam campuran, untuk meningkatkan daya ikat aspal beton, dan untuk meningkatkan stabilitas dari campuran. Fly ash batubara adalah partikel halus yang merupakan endapan dari tumpukan bubuk hasil pembakaran batubara. Abu terbang batubara termasuk dalam kategori limbah industri yang mempunyai potensi tinggi untuk digunakan dalam konstruksi jalan raya. Abu terbang batu bara dapat dijadikan sebagai mineral filler karena ukuran partikelnya yang sangat halus, dan dari beberapa literature penelitian yang dilakukan sebelumnya, abu terbang batubara mengandung unsur pozzolan, sehingga dapat berfungsi sebagai bahan pengisi rongga dan pengikat aspal beton

IV.3.4.3 Bentonitstone dust (Serbuk Bentonit)

Bentonite terbentuk dari abu vulkanik, Unsur (Na,Ca) 0.33 (Al,Mg) 2Si4 O10 (OH)2• (H2O). Bentonit adalah istilah pada batuan yang mengandung monmorillonit dan termasuk kelompok dioktohedral. Penamaan jenis Bentonit tergantung dari penemu atau peneliti, misal ahli geologi, mineralogi, mineral industri dan lain-lain. berdasarkan tipenya, bentonit dibagi menjadi dua, yaitu :

• Type Wyoming (Na-bentonit – Sweling bentonite) : Na bentonit memiliki daya mengembang hingga delapan kali apabila dicelupkan ke dalam air, dan tetap terdispersi beberapa waktu di dalam air. Dalam keadaan kering

berwarna putih atau cream, pada keadaan basah dan terkena sinar matahari akan berwarna mengkilap.

• Mg. (Ca-bentonit – non swelling bentonite) : Tipe bentonit ini kurang mengembang apabila dicelupkan ke dalam air.

Na-bentonit dimanfaatkan sebagai bahan perekat, pengisi (filler). Bentonit mempunyai karakteristik kapasitas pengikatan air dari sedang sampai tinggi, dan juga sifat-sifat pembentuk seperti semen. Na-bentonit dimanfaatkan sebagai bahan perekat, pengisi (filler). Endapan bentonit Indonesia tersebar di P. Jawa, P. Sumatera.

II.4 Perencanaan Campuran Beraspal Panas

Campuran beraspal panas adalah suatu campuran perkerasan lentur yang terdiri dari agregat kasar, agregat halus, filler dan bahan pengisi aspal dengan perbandingan tertentu,dan untuk mengeringkan agregat dan mencairkan aspal agar dapat dengan mudah dicampur dengan baik maka pencampuran bahan tersebut harus dipanaskan.

Perencanaan campuran mencakup kegiatan pemilihan dan penentuan proporsi material untuk mencapai sifat-sifat akhir dari campuran aspal yang diinginkan. Tujuan dari perencanaan campuran aspal adalah untuk mendapatkan campuran efektif dari gradasi agregat dan aspal yang akan menghasilkan campuran aspal yang memiliki sifat-sifat campuran sebagai berikut :

a. Stabilitas adalah kemampuan campuran aspal untuk menahan deformasi permanen yang disebabkan oleh lalu lintas, baik beban yang bersifat statis maupun dinamis sehingga campuran akan tidak mudah aus, bergelombang, melendut, bergeser dan lain-lain.

b. Fleksibilitas adalah kemampuan campuran aspal untuk menahan terhadap defleksi akibat beban lalu intas tanpa mengalami keretakan yang disebabkan oleh :

1) Beban yang berlangsung lama yang berakibat terjadinya kelelahan pada lapis pondasi atau pada tanah dasar yang disebabkan oleh pembebanan sebelumnya. 2) Lendutan berulang yang disebabkan oleh waktu pembebanan lalu lintas yang

berlangsung singkat.

3) Adanya perubahan volume campuran.

c. Durabilitas adalah kemampuan campuran aspal untuk mempertahankan kualitasnya dari disintegrasi atas unsur-unsur pembentuknya yang diakibatkan oleh beban lalu lintas dan pengaruh cuaca. Campuran aspal harus mampu bertahan terhadap perubahan yang disebabkan oleh :

1) Proses penuaan pada aspal dimana aspal akan menjadi lebih keras. Hal ini disebabkan oleh pengaruh oksidasi dari udara dan proses penguapan yang berakibat akan menurunkan daya lekat dan kekenyalan aspal.

2) Pengaruh air yang menyebabkan kerusakan atau kehilangan sifat lekat antara aspal dan material lainnya.

d. Impermeability adalah campuran aspal harus bersifat kedap air untuk melindungi lapisan perkerasan di bawahnya dari kerusakan yang disebabkan oleh air yang akan mengakibatkan campuran menjadi kehilangan kekuatan dan kemampuan untuk menahan beban lalu lintas.

e. Pemadatan adalah proses pemampatan yang memberikan volume terkecil, menggelincir rongga sehingga batas yang disyaratkan dan menambah kepadatan optimal. Mengingat efek yang timbul oleh pengaruh udara,air serta pembebanan oleh arus lalu lintas apabila rongga dalam campuran tidak memenuhi syarat yang ditentukan. hal ini harus dihindari supaya tidak terjadi penyimpangan. Pada pelaksanaan pemadatan dilapangan sangat rawan akan terjadinya penyimpangan,

baik alat-alat yang digunakan tidak sesuai standar yang ditetapkan maupun jumlah lintasannya. Pemadatan merupakan suatu upaya untuk memperkecil jumlah VIM, sehingga memperoleh nilai struktural yang diharapkan.

f. Temperatur pemadatan merupakan faktor penting yang mempengaruhi pemadatan, kepadatan hanya bisa terjadi pada saat aspal dalam keadaan cukup cair sehingga aspal tersebut dapat berfungsi sebagai pelumas. Jika aspal sudah dalam keadaan cukup dingin maka kepadatan akan sulit dicapai. Temperatur campuran beraspal panas merupakan satu-satunya faktor yang paling penting dalam pemadatan, disebabkan temperatur pada saat pemadatan sangat mempengaruhi viskositas aspal yang digunakan dalam campuran beraspal panas. Apabila temperatur pada saat pemadatan rendah, mengakibatkan viskositas aspal menjadi tinggi dan membuat sulit dipadatkan. Menaikkan temperatur pemadatan atau menurunkan viskositas aspal berakibat partikel agregat dalam campuran beraspal panas dapat dipadatkan lebih baik lagi, adapun density pada saat pemadatan campuran beraspal panas terjadi pada suhu lebih tinggi dari 275 ˚F (135 ˚C). Density menurun dengan cepat ketika pemadatan dilakukan pada suhu lebih rendah.

g. Workability adalah campuran agregat aspal harus mudah dikerjakan saat pencampuran, penghamparan dan pemadatan, untuk mencapai satuan berat jenis yang diinginkan tanpa mengalami suatu kesulitan sampai mencapai tingkat pemadatan yang diinginkan dengan peralatan yang memungkinkan.

II.5. Metode Pengujian Campuran

Pada penelitian tugas akhir ini, penulis menggunakan metode Marshall. Setelah gradasi agregat ditentukan, selanjutnya adalah pembuatan contoh benda uji dan pengujian di laboratorium.

Pengujian Marshall merupakan pengujian yang paling banyak dan paling umum dipakai pada saat ini. Hal ini disebabkan karena alatnya sederhana dan cukup praktis untuk dimobilisasi.

Pengujian Marshall bertujuan untuk mengukur daya tahan (stabilitas) campuran agregat dan aspal terhadap kelelehan plastis (flow) dan retained stability. Flow didefenisikan sebagai perubahan deformasi atau regangan suatu campuran mulai dari tanpa beban, sampai beban maksimum dan dinyatakan dalam milimeter atau 0.01”.

II.5.1. Parameter pengujian Marshall

Beton aspal dibentuk dari agregat, aspal dan atau tanpa bahan tambahan yang dicampur secara merata pada suhu tertentu. Campuran kemudian dihamparkan dan dipadatkan, sehingga terbentuk beton aspal padat.

Sifat-sifat campuran beton aspal dapat dilihat dari parameter-parameter pengujian marshall antara lain :

a. Stabilitas Marshall

Nilai stabilitas diperoleh berdasarkan nilai masing-masing yang ditunjukkan oleh jarum dial. Stabilitas merupakan parameter yang menunujukkan batas maksimum beban yang dapat diterima oleh suatu campuran beraspal saat terjadi keruntuhan yang dinyatakan dalam kilogram. Nilai stabilitas yang terlalu tinggi akan

menghasilkan perkerasan yang terlalu kaku sehingga tingkat keawetannya berkurang.

b. Kelelehan (flow)

Seperti halnya cara memperoleh nilai stabilitas, nilai flow merupakan nilai dari masing-masing yang ditunjukkan oleh jarum dial. Hanya saja jarum dial flow biasanya dalam satuan mm (millimeter).

c. Hasil Bagi Marshall (Marshall Quotient)

Hasil Bagi Marshall merupakan hasil bagi stabilitas dengan kelelehan. Semakin tinggi nilai MQ, maka kemungkinan akan semakin tinggi kekakuan suatu campuran dan semakin rentan campuran tersebut terhadap keretakan.

Marshall Quotient = 𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠𝑠 𝑓𝑓𝑠𝑠𝑓𝑓𝑓𝑓

d. Rongga Terisi Aspal (VFA atau VFB)

Rongga terisi aspal (VFA) adalah persen rongga yang terdapat diantara partikel agregat (VMA) yang terisi oleh aspal, tidak termasuk aspal yang diserap oleh agregat. Rumus adalah sebagai berikut :

𝑉𝑉𝑉𝑉𝑉𝑉 = 100 𝑋𝑋 𝑉𝑉𝑉𝑉𝑉𝑉 − 𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉𝑉 Dimana :

VFA : Rongga udara yang terisi aspal, prosentase dari VMA, (%) VMA : Rongga udara pada mineral agregat, prosentase dari

volume total, (%)

e. Rongga Antar Agregat (VMA)

Rongga antar agregat (VMA) adalah ruang rongga diantara partikel agregat pada suatu perkerasan, termasuk rongga udara dan volume aspal efektif (tidak termasuk volume aspal yang diserap agregat). Jika komposisi campuran ditentukan sebagai persen berat dari campuran total, maka VMA dihitung dengan persamaan sebagai berikut :

VMA = 100 -

(

𝐺𝐺𝐺𝐺𝑠𝑠 ∗ 𝑃𝑃𝑠𝑠 𝐺𝐺𝑠𝑠𝑠𝑠)

Dengan pengertian :VMA = Rongga dalam agregat mineral (persen volume curah) Gsb = Berat jenis curah agregat

Ps = Agregat, persen berat total campuran Gmb = Berat jenis curah campuran padat

Atau, jika komposisi campuran ditentukan sebagai persen berat agregat, maka VMA dihitung dengan persamaan sebagai berikut :

VMA = 100

-

𝐺𝐺𝐺𝐺𝑠𝑠 𝐺𝐺𝑠𝑠𝑠𝑠x

100

100 + 𝑃𝑃𝑠𝑠 100 Dengan pengertian :

Pb = Aspal, persen berat agregat Gmb = Berat jenis curah campuran padat Gsb = Berat jenis curah agregat

f. Rongga Udara (VIM)

Rongga udara dalam campuran (Va) atau VIM dalam campuran perkerasan beraspal terdiri atas ruang udara diantara partikel agregat yang terselimuti aspal. Volume rongga udara dalam campuran dapat ditentukan dengan rumus berikut:

VIM = 100 x 𝐺𝐺𝐺𝐺𝐺𝐺 − 𝐺𝐺𝐺𝐺𝑠𝑠 𝐺𝐺𝐺𝐺𝐺𝐺 Dengan pengertian :

VIM = Rongga udara dalam campuran padat, persen dari total volume. Gmm = Berat jenis maksimum campuran.

Gmb = Berat jenis curah campuran padat. g. Retained Stability

Kehilangan stabilitas berdasarkan perendaman diukur sebagai ketahanan terhadap akibat pengaruh kerusakan oleh air disebut Indeks Perendaman (Index of Retained Strength) yang dinyatakan dalam persen (%). Parameter ini akan dipakai sebagai indikasi ketahanan campuran terhadap pengaruh air.

II.5.2 Dasar-dasar Perhitungan

a. Berat Jenis Bulk dan Apparent Total Agregat

Agregat total terdiri atas fraksi-fraksi agregat kasar, agregat halus dan bahan pengisi (filler) yang masing-masing mempunyai berat jenis yang berbeda, baik berat jenis kering (bulk spesific gravity) dan berat jenis semu (apparent grafity). Kedua macam berat jenis dari total agregat tersebut dapat dihitung dalam persamaan berikut :

𝐺𝐺𝑠𝑠𝑠𝑠𝑠𝑠𝑓𝑓𝑠𝑠 𝑠𝑠𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑠𝑠𝑠𝑠 = 𝑃𝑃 𝑃𝑃1+ 𝑃𝑃2+ 𝑃𝑃3+ ⋯ + 𝑃𝑃𝑛𝑛 1 𝐺𝐺𝑠𝑠𝑠𝑠1+ 𝑃𝑃 2 𝐺𝐺𝑠𝑠𝑠𝑠2+ 𝑃𝑃 3 𝐺𝐺𝑠𝑠𝑠𝑠3+ ⋯ + 𝑃𝑃 𝑛𝑛 𝐺𝐺𝑠𝑠𝑠𝑠𝑛𝑛 Dengan pengertian :

Gsbtot agregat = Berat jenis kering agregat gabungan, (gr/cc)

Gsb1, Gsb2.. Gsbn = Berat jenis kering dari masing-masing agregat, (gr/cc) P1, P2, P3, … = Presentase berat dari masing-masing agregat, (%)

- Berat Jenis Semu (apparent spesific gravity)

𝐺𝐺𝑠𝑠𝑠𝑠𝑠𝑠𝑓𝑓𝑠𝑠 𝑠𝑠𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑠𝑠𝑠𝑠 = 𝑃𝑃1 𝑃𝑃1+ 𝑃𝑃2+ 𝑃𝑃3+ ⋯ + 𝑃𝑃𝑛𝑛 𝐺𝐺𝑠𝑠𝑠𝑠1+ 𝑃𝑃 2 𝐺𝐺𝑠𝑠𝑠𝑠2+ 𝑃𝑃 3 𝐺𝐺𝑠𝑠𝑠𝑠3+ ⋯ + 𝑃𝑃 𝑛𝑛 𝐺𝐺𝑠𝑠𝑠𝑠𝑛𝑛 Dengan pengertian :

Gsatot agregat = Berat jenis semu agregat gabungan, (gr/cc)

Gsa1, Gsa2..Gsan = Berat jenis semu dari masing-masing agregat, (gr/cc) P1, P2, P3, … = Presentase berat dari masing-masing agregat, (%)

b. Berat Jenis Efektif Agregat

Berat jenis efektif campuran (Gse), kecuali rongga udara dalam partikel agregat yang menyerap aspal dapat dihitung dengan rumus yang biasanya digunakan berdasarkan hasil pengujian kepadatan maksimum eoritis sebagai berikut :

𝐺𝐺𝑠𝑠𝑎𝑎 = 𝑃𝑃𝑃𝑃𝐺𝐺𝐺𝐺 − 𝑃𝑃𝑠𝑠 𝐺𝐺𝐺𝐺 𝐺𝐺𝐺𝐺𝐺𝐺 − 𝑃𝑃 𝑠𝑠 𝐺𝐺𝑠𝑠 Dengan pengertian :

Gse = Berat jenis efektif/ efektive spesific gravity, (gr/cc)

Gmm = Berat jenis campuran maksimum teoritis setelah pemadatan (gr/cc) Pmm = Persen berat total campuran (=100)

Gb = Berat jenis aspal

Berat jenis efektif total agregat dapat ditentukan juga dengan menggunakan persamaan dibawah ini :

𝐺𝐺𝑠𝑠𝑎𝑎 =𝐺𝐺𝑠𝑠𝑎𝑎 + 𝐺𝐺2 𝑠𝑠𝑠𝑠

Dengan pengertian :

Gse = Berat jenis efektif / efektive spesific gravity, (gr/cc) Gsb = Berat jenis kering agregat / bulk spesific gravity, (gr/cc) Gsa = Berat jenis semu agregat / apparent spesific gravity, (gr/cc) c. Berat Jenis maksimum Campuran

Berat jenis maksimum campuran, Gmm pada masing-masing kadar aspal diperlukan untuk menghitung kadar rongga masing-masing kadar aspal. Berat jenis maksimum dapat ditentukan dengan AASHTO T.209-90.

𝐺𝐺𝐺𝐺𝐺𝐺 = 𝑃𝑃𝑠𝑠𝑃𝑃𝐺𝐺𝐺𝐺

𝐺𝐺𝑠𝑠𝑎𝑎 − 𝑃𝑃 𝑠𝑠

𝐺𝐺𝑠𝑠

Dengan pengertian :

Gmm = Berat jenis maksimum campuran,(gr/cc) Pmm = Persen berat total campuran (=100)

Ps = Kadar agregat, persen terhadap berat total campuran, (%) Pb = Prosentase kadar aspal terhadap total campuran, (%) Gse = Berat jenis efektif/ efektive spesific gravity, (gr/cc) Gb = Berat jenis aspal,(gr/cc)

d. Berat Jenis Bulk Campuran padat

Perhitungan berat jenis bulk campuran setelah pemadatan (Gmb) dinyatakan dalam gram/cc dengan rumus sebagai berikut :

𝐺𝐺𝐺𝐺𝑠𝑠 =𝑉𝑉𝑊𝑊𝑠𝑠 𝑠𝑠𝑏𝑏𝑠𝑠𝑏𝑏

Dengan pengertian :

Gmb = Berat jenis campuran setelah pemadatan, (gr/cc) Vbulk = Volume campuran setelah pemadatan, (cc) Wa = Berat di udara, (gr)

e. Penyerapan Aspal

Penyerapan aspal dinyatakan dalam persen terhadap berat agregat total, tidak terhadap berat campuran. Perhitungan penyerapan aspal (Pba) adalah sebagai berikut:

𝑃𝑃𝑠𝑠𝑠𝑠 =𝐺𝐺𝐺𝐺𝑠𝑠𝑎𝑎 − 𝐺𝐺𝑠𝑠𝑠𝑠 𝑠𝑠𝑎𝑎𝑥𝑥𝐺𝐺𝑠𝑠𝑠𝑠 𝐺𝐺𝑠𝑠

Dengan pengertian :

Pba = Penyerapan aspal, persen total agregat (%) Gsb = Berat jenis bulk agregat, (gr/cc)

Gse = Berat jenis efektif agregat, (gr/cc) Gb = Berat jenis aspal, (gr/cc)

f. Kadar Aspal Efektif

Kadar aspal efektif (Pbe) campuran beraspal adalah kadar aspal total dikurangi jumlah aspal yang terserap oleh partikel agregat. Kadar aspal efektif ini akan menyelimuti permukaan agregat bagian luar yang pada akhirnya akan menentukan kinerja perkerasan beraspal. Rumus Kadar aspal efektif adalah :

𝑃𝑃𝑠𝑠𝑎𝑎 = 𝑃𝑃𝑠𝑠 −𝑃𝑃𝑠𝑠𝑠𝑠100 𝑃𝑃𝑠𝑠 Dengan pengertian :

Pb = Kadar aspal, persen total campuran, (%) Pba = Penyerapan aspal, persen total agregat, (%)

Ps = Kadar agregat, persen terhadap berat total campuran, (%)

II.6 Campuran Beraspal Panas dengan Pendekatan Kepadatan Mutlak

Dalam Pedoman Perencanaan Campuran Beraspal Dengan Pendekatan Kepadatan Mutlak, kepadatan mutlak dimaksudkan sebagai kepadatan tertinggi (maksimum) yang dicapai sehingga walaupun dipadatkan terus, campuran tersebut praktis tidak dapat menjadi lebih padat lagi.

Spesifikasi campuran beraspal panas untuk perkerasan lentur di rancang menggunakan metoda Marshall konvensional. Untuk kondisi lalu lintas berat perencanaan metoda Marshall menetapkan pemadatan benda uji sebanyak 2 x 112 tumbukan dengan batas rongga campuran (VIM) antara 3.0 sampai 5.

Untuk menambah kesempurnaan dalam prosedur perencanaan gradasi gabungan campuran dilapangan, maka ditentukan pengujian tambahan, yaitu pemadatan ultimit pada benda uji sampai mencapai kepadatan mutlak (refusal density) dimana VIM dirancang dapat dicapai tidak kurang dari 2.5 % untuk lalu lintas berat.