PENGAMATAN PERALATAN

KOLOM FRAKSINASI C-1

DI KILANG PUSDIKLAT MIGAS CEPU

KERTAS KERJA WAJIB

Oleh :

Nama Mahasiswa : NOVITA ONA KEMON NIM : 311268/A

Jurusan : PROSES DAN APLIKASI Program Studi : REFINERY

Diploma : I ( SATU )

KEMENTERIAN ENERGI DAN SUMBER DAYA MINERAL

BADAN PENDIDIKAN DAN PELATIHAN ENERGI DAN SUMBER DAYA MINERAL PERGURUAN TINGGI KEDINASAN AKADEMI MINYAK DAN GAS BUMI-STEM

PTK AKAMIGAS-STEM

Judul : Pengamatan Peralatan Kolom Fraksinasi C-1 Di Kilang

Pusdiklat Migas Cepu

Nama Mahasiswa : NOVITA ONA KEMON

NIM : 311286/A

Jurusan : Proses dan Aplikasi Program Studi : Refinery

Diploma : 1 (Satu)

Menyetujui:

Pembimbing Kertas Kerja Wajib

ICHSAN MUCHTAR,ST,MT. NIP : 195403211978091003

Mengetahui :

Ketua Program Studi : Refinery

PEMBIMBING PRAKTEK KERJA LAPANGAN

Mengetahui,

Kepala Sub Bidang Kilang Dan Utilitas

Ir.M. Syaiful Anam, MT

NIP. 196303161990031001

Menyetujui, Pembimbing Lapangan

Jatmiko, Amd

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas berkat limpahan rahmat dan karunia-Nya, Kertas Kerja Wajib yang berjudul : “PENGAMATAN PERALATAN KOLOM FRAKSINASI C-1 Di KILANG PUSDIKLAT MIGAS CEPU” ini dapat terselesaikan.

Sebagai bahan untuk penyusunan Kertas Kerja Wajib ini, penulis telah diberi kesempatan melaksanakan Praktek Kerja Lapangan dari tanggal 21 Januari sampai dengan 08 Februari 2013 di Unit Distilasi Kilang Pusdiklat Migas Cepu.

Kertas Kerja Wajib ini diajukan sebagai salah satu syarat kelulusan program diploma I pada program studi Refinery PTK Akamigas – STEM Cepu.

Kertas Kerja Wajib ini dapat terselesaikan juga berkat dorongan, saran serta bantuan pemikiran dari berbagai pihak. Oleh karena itu dalam kesempatan ini, perkenankanlah penulis mengucapkan terima kasih yang setulus-tulusnya kepada:

1. Bapak Ir. H. Toegas Soegeng Soegiharto, MT, selaku Direktur PTK. AKAMIGAS – STEM.

2. Bapak Haryono, SSi, selaku Ketua Program Studi Refinery. 3. Bapak Ichsan Muchtar ,ST. MT, selaku pembimbing Kertas Kerja

Wajib.

4. Bapak Ir. Syaiful Anam, MT, selaku kepala Sub. Bidang Kilang dan Utilitas Pusdiklat Migas Cepu.

5. Bapak Jatmico, selaku pembimbing Praktek Kerja Lapangan. 6. Bapak dan Ibu Dosen PTK. AKAMIGAS STEM

7. Semua pihak yang telah membantu penyelesaian Kertas Kerja Wajib ini.

Demikian yang dapat penulis sampaikan , saran dan kritik yang membangun penulis harapkan kepada setiap pembaca.

Cepu, Mei 2013 Penulis,

INTISARI

Kilang Pusdiklat Migas Cepu mengolah minyak mentah yang berasal dari lapangan minyak Kawengan dan Ledok, dengan kapasitas disain 600 m3/hari namun saat ini hanya beroperasi 150 m3/hari - 400 m3/hari. Pengolahan minyak mentah dilakukan dengan cara distilasi. Jenis distilasi pada kilang Pusdiklat Migas Cepu adalah distilasi atmosferik, yaitu proses pengolahan minyak bumi berdasarkan perbedaan rentang titik didihnya pada tekanan sedikit di atas satu atmosfer.

Salah satu peralatan utama proses distilasi di kilang Pusdiklat Migas Cepu adalah kolom fraksinasi C-1. Kolom fraksinasi ini dilengkapi dengan 21 buah alat kontak tray yang berjenis bubble caps yang berfungsi sebagai alat kontak antara uap dan cairan.

DAFTAR ISI

1.4 Sistematika Penulisan ... 2

II. ORIENTASI UMUM ... 4

2.1 Sejarah Singkat Berdirinya Kilang Pusdiklat Cepu ... 4

2.2 Tugas dan Fungsi Kilang Pusdiklat Migas Cepu ... 5

2.3 Struktur Organisasi ... 5

2.4 Lokasi Pusdiklat Migas Cepu ... 6

2.5 Sasaran dan Fasilitas ... 7

2.5.1 Unit Distilasi ... 7

2.5.2 Unit Wax Plant ... 8

2.5.3 Unit Perencanaan dan Evaluasi Kilang ... 9

2.5.4 Unit Utilities ... 10

2.5.5 Unit Keselamatan Kerja dan Lindungan lingkungan ... 10

III. TINJAUAN PUSTAKA ... 12

3.1 Teori Dasar Distilasi ... 12

3.2 Macam – macam Proses Distilasi ... 15

3.2.1 Distilasi Atmosferik (Atmospheric Distillation) ... 15

3.2.2 Distilasi Hampa (Vacuum Distillation) ... 16

3.2.3 Distilasi Bertekanan (Pressurized Distillation) ... 17

3.3 Peralatan Utama di dalam Unit Distilasi ... 17

3.3.1 Kolom Fraksinasi ... 18

3.3.2 Kolom Stripper ... 18

3.3.3 Furnace (Dapur) ... 18

4.1 Kolom Fraksinasi C-1 ... 21

4.1.1 Peralatan-peralatan pada Kolom Fraksinasi C-1 ... 24

4.1.2 Pembagian Daerah Pada Kolom Fraksinasi C-1... 27

4.3 Bahan Baku dan Produk yang dihasilkan ... 30

4.4 Variabel Proses ... 31

4.4.1 Tekanan (Pressure) ... 32

4.4.2 Laju Alir (Flow Rate) ... 33

4.4.3 Tinggi Permukaan Cairan (level di dalam kolom C-1) ... 33

4.4.4 Suhu (Temperature) ... 34

4.5 Kondisi Operasi ... 34

4 . 6 Hubungan Variabe Proses dengan analisa produk ... 39

4.7 Keselamatan Kerja Pada Kolom Fraksinasi C-1 ... 40

4.7.1 Hal-hal yang perlu di perhatikan dalam keselamatan kerja pada Kolom Fraksinasi C-1 ... 40

4.7.2 Material Safety Data Sheet (MSDS) Pada Kolom Fraksinasi ... 41

V. PENUTUP ... 44

5.1 Simpulan ... 44

5.2 Saran ... 44

DAFTAR PUSTAKA ... 45

DAFTAR TABEL

Halaman

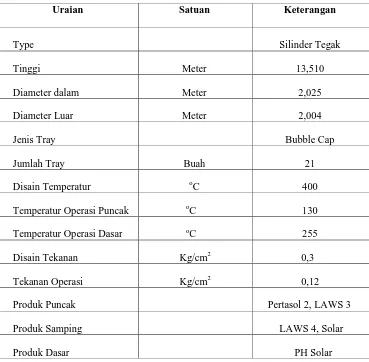

Tabel 4.1 Data Disain Kolom Fraksinasi C-1 ... 22

Tabel 4.2 Data Bahan Baku dan Produk ... 31

Tabel 4.3 Data Kondisi Operasi ... 35

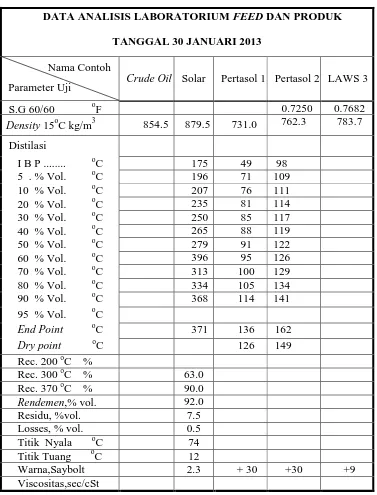

Tabel 4.4 Data Analisis Laboraturium Feed Dan Produk ... 36

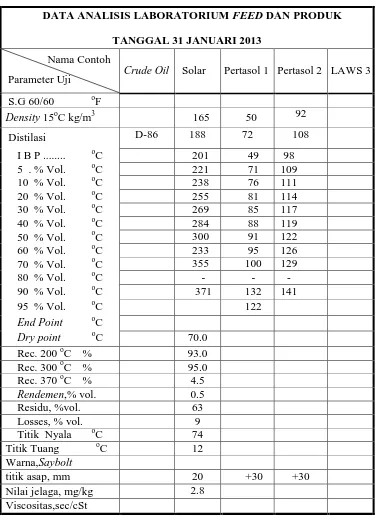

Tabel 4.5 Data Analisis Laboraturium Feed Dan Produk ... 37

DAFTAR GAMBAR

Halaman

Gambar 2.1 Struktur Organisasi Pusdiklat Migas Cepu ... 6

Gambar 3.1 Skema Distilasi Sederhana ... 14

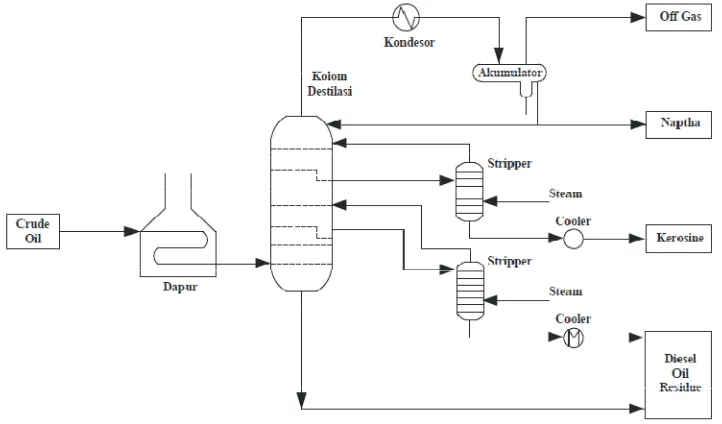

Gambar 3.2 Flow Diagram Distilasi Atmosferik ... 15

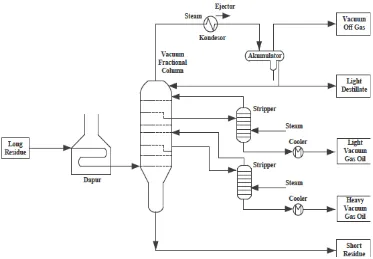

Gambar 3.3 Flow Diagram Distilasi Vacuum ... 16

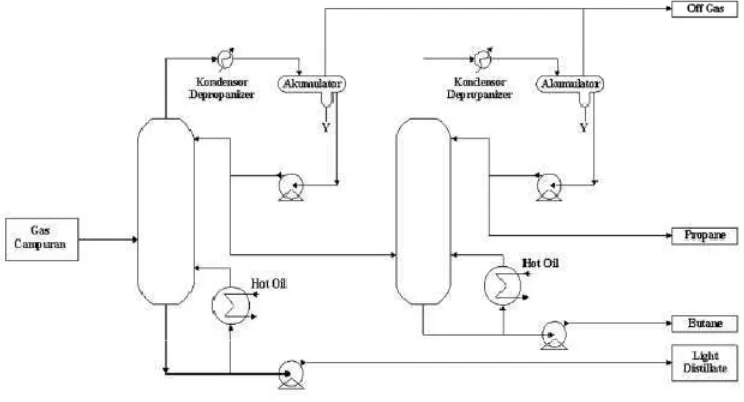

Gambar 3.4 Flow Diagram Distilasi Bertekanan ... 17

Gambar 4.1 Kolom Fraksinasi C-1 ... 23

Gambar 4.2 Bagian-bagian pada Bubble Cap Tray ... 25

DAFTAR LAMPIRAN

Halaman

Lampiran 1 : Diagram Alir Distilasi Atmosferik Pusdiklat Migas Cepu... 47

Lampiran 2 : Spesifikasi Bahan Bakar Minyak Jenis Minyak Solar 48 ... 48

Lampiran 3: Spesifikasi Pertasol ... 49

I. PENDAHULUAN

1.1 Latar Belakang

Dalam proses pengolahan minyak bumi, sebelum menjadi produk yang dapat dipergunakan sebagai bahan bakar di sektor industri, rumah tangga, transportasi dan keperluan lainnya, minyak bumi harus melalui proses pengolahan terlebih dahulu. Industri perminyakan dan gas bumi mengenal beberapa cara pengolahan minyak bumi diantaranya adalah proses distilasi atmosferik yaitu proses pemisahan fraksi-fraksi minyak bumi berdasarkan rentang titik didihnya pada tekanan atmosfer.

Salah satu peralatan utama yang digunakan pada proses penyulingan minyak bumi adalah kolom fraksinasi yang berfungsi sebagai tempat tejadinya pemisahan fraksi-fraksi minyak bumi berdasarkan rentang titik didihnya.

Dengan melihat pentingnya kolom fraksinasi di kilang Pusdiklat Migas Cepu, serta agar lebih mengetahui dan memahami tentang peralatan kolom fraksinasi, maka penulis mengambil judul :

”Pengamatan Peralatan Kolom Fraksinasi C-1

1.2 Tujuan

Tujuan penyusun melakukan pengamatan pada Peralatan Kolom Fraksinasi C-1 di kilang Pusdiklat Migas Cepu adalah : Memenuhi persyaratan kurikulum program studi Refinery PTK-Akamigas STEM, mengetahui jalannya proses distilasi pada kolom fraksinasi, mengetahui variabel proses pada kolom fraksinasi, mengetahui permasalahan pada proses distilasi di kolom fraksinasi, dan menambah wawasan dan pengetahuan serta pemahaman tentang peralatan kolom fraksinasi baik secara teori maupun praktek.

1.3 Batasan Masalah

Dalam penulisan Kertas Kerja Wajib ini penyusun mengorientasikan atau membatasi permasalahan pada penjelasan mengenai kolom fraksinasi C-1 dan peralatan utama yang terdapat di dalamnya dan juga proses distilasi pada kolom fraksinasi C-1. Dalam hal ini mencakup tentang uraian proses, kondisi operasi, variabel proses serta kendala operasi yang sering terjadi dan cara penanggulangannya.

1.4 Sistematika Penulisan

Bab I Pendahuluan

Bab ini membahas latar belakang, tujuan penulisan, batasan masalah, dan sistematika penulisan.

Bab II Orientasi Umum

Bab ini menjelaskan sejarah kilang PUSDIKLAT MIGAS Cepu, tugas pokok dari fungsi, struktur organisasi serta sarana dan fasilitas penunjang secara singkat.

Bab III Tinjauan Pustaka

Pada bab ini berisi teori dasar yang berhubungan dengan objek pengamatan meliputi teori dasar distilasi, jenis-jenis distilasi, serta peralatan utama yang terdapat di dalam proses distilasi.

Bab IV Pembahasan

Pada bab ini menjelaskan tentang kolom fraksinasi C-1 baik fungsinya, disain awal, peralatan-peralatan yang terdapat di dalam kolom fraksinasi C-1, uraian proses, variabel proses, kondisi operasi, hubungan antara variabel operasi dengan spesifikasi produk, serta kendala operasi pada kolom fraksinasi C-1 dan cara penanggulangannya, dan juga pada bab ini membahas menjelaskan mengenai keselamatan kerja dan lindungan lingkungan di area kilang.

Bab V Penutup

II. ORIENTASI UMUM

2.1 Sejarah Singkat Berdirinya Kilang Pusdiklat Migas Cepu

Kilang Pudiklat Migas di dalam perkembangan sejarahnya dimulai dari kilang Migas Cepu yang dikelola oleh beberapa perusahaan / instansi, antara lain :

Dordstche Petroleum Maatschappij (DPM) pada awal abad XX.

Bataafsche Petroleum Maatschappij (BPM) pada tahun 1886-1942.

Jepang pada tahun 1942-1945.

Perusahaan Pertambangan Minyak Nasional (PTMN), pada tahun 1948. Administrasi Sumber Minyak(ASM), pada tahun 1950.

PTMRI, tahun 1957.

Tambang minyak Nglobo CA, tahun 1957. PN Permigan, tahun 1961.

Pusat Pendidikan dan Latihan lapangan Perindustrian Minyak dan Gas Bumi (Pusdiklat Migas), yang merupakan bagian dari LEMIGAS Jakarta, pada tahun 1966-1978.

Pusat Pengembangan Teknologi Minyak dan gas Bumi, tahun 1978-1984. Pusat Pengembangan Tenaga Perminyakan dan Gas Bumi (PPT MIGAS), tahun 1984-2001.

2.2 Tugas dan Fungsi Kilang Pusdiklat Migas Cepu

Tugas dan fungsi kilang Pusdiklat Migas Cepu adalah :

Mengolah minyak mentah dari hasil sumur-sumur : Kawengan, Ledok, dan sekitarnya yang sejak tanggal 1 April 1988 sumur-sumur tersebut telah dikelola oleh Pertamina UEP III dan sekarang oleh DOH (Daerah Operasi Hilir) Jawa Bagian Timur.

Sebagai pelaksana teknis dan pusat pengembangan dibidang pendidikan, latihan, penelitian, sertifikasi, dokumentasi dan informasi minyak dan gas bumi Indonesia.

Membantu ketersediaan kebutuhan BBM untuk wilayah Blora, Bojonegoro, Rembang, dan Ngawi.

2.3 Struktur Organisasi

Struktur Organisasi tahun 2013, Pusdiklat Migas dipimpin oleh Kepala Pusdiklat Migas yang membawahi 3 (tiga) bidang, 1 (satu) bagian tata usaha dan kelompok jabatan fungsional. Salah satu dari kepala bidang tersebut adalah kepala bidang sarana dan prasarana teknis yang dibantu oleh sub bidang kilang dan utilitas serta sub bidang laboratorium dan bengkel.

Gambar 2.1 Kecamatan ini terletak jalan yang menghubungk

2.1 Struktur Organisasi Pusdiklat Migas Cepu

klat Migas Cepu

lat Migas Cepu beralamat di jalan Sorogo No rangboyo, kecamatan Blora, Provinsi Jawa Tenga

0 Ha yang merupakan perbatasan antara Jawa T tan Cepu, Kabupaten Blora berjarak sekitar 750 Semarang, 15 km dari Solo, dan 160 km dari

k di perbatasan dengan provinsi Jawa Timur da ngkan Surabaya – Purwodadi – Semarang.

2.5 Sarana dan Fasilitas

Kilang Pusdiklat Migas Cepu terdiri dari beberapa proses utama yang ditunjang oleh unit-unit lainnya.

Sarana dan prasarana serta fasilitas penunjang yang terdapat di Kilang Pusdiklat Migas Cepu antara lain :

Unit Distilasi Unit Wax

Unit Perencanaan dan Evaluasi Kilang Unit Utilities

Unit Keselamatan Kerja dan Lindungan Lingkungan

2.5.1 Unit Distilasi

2.5.2 Unit Wax Plant

Bertugas mengolah PH Solar yang berasal dari unit distilasi dengan kapasitas ± 70 m3/hari, dan produk yang dihasilkan diantaranya :

Batik wax (bahan pembuat batik)

A Filter Oil (AFO) untuk campuran bahan bakar.

Prinsip pengolahannya adalah kristalisasi dan filtrasi. Ada 4 (empat) tahapan proses wax plant, yaitu :

Dewaxing : proses ini memisahkan minyak dan wax yang terkandung

dalam PH Solar dengan system kristalisasi wax melalui pendinginan di chiller, pemisahan minyak dan kristal wax dengan menggunakan filter press.

Sweating : proses pengeringan yang bertujuan menghilangkan

kandungan minyak dalam wax dengan cara pendinginan dan pemanasan perlahan-lahan dengan media pemanas air yang diinjeksi steam. Produk sweating adalah sweat wax.

Treating : proses ini bertujuan memperbaiki warna wax

dengan menggunakan serbuk tanah lempung (clay) sebagai media penyerap. Wax dan clay diaduk dengan udara bertekanan sekaligus dipanasi dalam agitator.

Moulding : wax cair dari proses treating dimasukkan ke dalam

Pada saat ini, unit wax plant beroperasi hanya jika ada pesanan dari pihak luar atau konsumen. Untuk produk PH Solar yang menjadi bahan baku dari unit ini saat ini dijadikan sebagai produk residu.

2.5.3 Unit Perencanaan dan Evaluasi Kilang

Unit Perencanaan dan Evaluasi Kilang dibagi menjadi 2 (dua) sub unit kerja yaitu Unit Laboratorium dan Unit Perencanaan Operasi Kilang.

Unit Laboratorium

Laboratorium ini berfungsi untuk mengontrol kualitas bahan baku dan produk yang dihasilkan unit kilang maupun utilities agar tetap memenuhi persyaratan- persyaratan yang ditentukan. Tugas Laboratorium ini dibagi menjadi :

Laboratorium Analisis Minyak

Analisis minyak yang dimaksud adalah untuk menganalisis bahan baku dan produk-produk yang dihasilkan oleh Unit Distilasi dan Wax Plant.

Laboratorium Analisis Air

Analisis ini bertujuan untuk memeriksa kualitas air bahan baku untuk ketel uap (boiler), air minum, air untuk pendingin di kilang dan air untuk keperluan lainnya.

Unit Perencanaan Operasi Kilang

2.5.4 Unit Utilities

Jalannya operasi atau proses suatu unit tidak hanya tergantung pada alat-alat utama saja, tetapi juga tergantung pada sarana penunjang. Salah satu sarana penunjang yang diperlukan adalah unit Utilities. Bagian- bagian utilities terdiri dari :

Power plant dan distribusi

Unit ini menyediakan tenaga listrik untuk kilang, perumahan, perkantoran, dan penerangan jalan.

Pengolahan air

Unit ini bertugas untuk menyediakan kebutuhan air untuk kilang, pemadam kebakaran, air umpan boiler, dan air untuk minum.

Penyediaaan uap air dan udara bertekanan

Unit ini berfungsi menyediakan kebutuhan steam sebagai penggerak pompa torak, atomizing fuel oil di furnace, steam stripping di kolom, pemanasan minyak berat di tanki atau pipa, dan digunakan untuk instrument, blowing dan lain-lain.

Telekomunikasi

Menyediakan sarana komunikasi untuk kelancaran kegiatan Pusdiklat Migas Cepu.

2.5.5 Unit Keselamatan Kerja dan Lindungan Lingkungan

III. TINJAUAN PUSTAKA

3.1 Teori Dasar Distilasi

Distilasi adalah salah satu teknik pemisahan yang didasarkan atas perbedaan volatility atau titik didih komponen-komponen dalam campuran. Proses ini

dilakukan didalam sebuah kolom yang di dalamnya dilengkapi alat kontak yang tersusun di atas tray dengan jarak antara tray tertentu.(2:44) Kolom ini biasa disebut kolom fraksinasi.

Didalam kolom fraksinasi feed yang berupa uap akan naik kebagian atas kolom, sedangkan sebagian lainnya yang berupa cairan akan bergerak turun ke bagian bawah kolom, dan keduanya akan bertemu di tray.

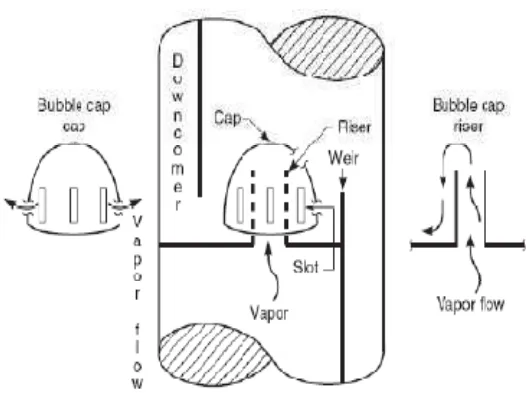

Berbagai macam tray banyak digunakan di dalam kolom fraksinasi, dan sebagian besar kolom pada unit pengolahan yang lama banyak menggunakan jenis bubble cap trays. Pada tray ini uap naik dari plate di bawahnya melewati riser

kemudian dibalikkan arahnya pada caps dan bertemu dengan cairan di atas tray dengan melewati slots yang ada pada dinding caps.(1:369-370)

Jumlah tray bervariasi tergantung jenis komponen yang akan dipisahkan dan tingkat kemurnian produk yang dikehendaki. Makin tinggi tingkat kemurniannya makin banyak jumlah tray yang diperlukan, sehingga kolom distilasi makin tinggi, sedangkan diameter kolom dipengaruhi oleh jumlah umpan yang masuk kolom distilasi.

fase sudah tidak mengalami perubahan lagi, hal ini membutuhkan waktu yang cukup dan kontak yang sempurna antara uap dan cairan.

Di dalam proses distilasi mencakup kegiatan proses penguapan dan pengembunan dimana :

Proses penguapan terjadi bila campuran larutan dipanaskan pada suhu tertentu sehingga komponen–komponen yang lebih ringan akan lebih banyak berubah fasenya menjadi uap (2:44).

Pada proses pengembunan, uap yang terbentuk akan didinginkan kemudian berubah fasenya menjadi cair kembali dan kemudian ditampung di dalam tempat penampungan. (2:44)

Transfer panas dan Transfer Massa :

Didalam proses distilasi terjadi dua kejadian lain yaitu transfer panas dan transfer massa. Transfer panas berlangsung pada saat campuran diberi panas dari sumber panas tertentu. Transfer massa ditunjukkan oleh adanya perubahan fase cair menjadi uap dan demikian juga sebaliknya. Berkurangnya massa cairan sebanding dengan bertambahnya massa uap. Fase uap kontak dengan fase cair dan sekaligus terjadi transfer massa dari cairan ke uap dan dari uap ke cairan. Cairan dan uap biasanya mengandung komponen–komponen yang sama tetapi berbeda jumlahnya.(2:44)

Panas yang diberikan da

3.2 Macam – macam Proses Distilasi (2:46)

Menurut tekanan kerjanya proses distilasi dibedakan dalam tiga macam sebagai berikut :

• Distilasi atmosferik ( Atmospheric distillation)

• Distilasi hampa ( Vacuum distilastion)

• Distilasi bertekanan ( Presurized distillation)

3.2.1 Distilasi Atmosferik (Atmospheric Distillation)

Distilasi atmosferik adalah distilasi yang tekanan kerjanya sebagaimana tekanan atmosfer. Distilasi atmosferik digunakan pada proses pemisahan minyak mentah menjadi produk–produk seperti LPG, naphtha, kerosene, diesel serta long residue.

3.2.2 Distilasi Hampa (Vacuum Distillation)

Distilasi hampa adalah distilasi yang beroperasi pada tekanan kerjanya di bawah tekanan atmosfer. Untuk mendapatkan fraksi-fraksi lebih lanjut dari residu diperlukan distilasi pada tekanan rendah. Hal ini dimaksudkan untuk menurunkan titik didih fraksi-fraksi berat yang terkandung dalam Residu. Dengan demikian titik didih setiap fraksi yang terdapat di dalam residu akan turun menjadi lebih rendah dibanding titik didih pada tekanan atmosfer. Distilasi hampa dalam pelaksanaannya biasanya digabung secara integral dengan distilasi atmosferik, dimana residue yang diperoleh dari distilasi atmosferik selanjutnya dipisahkan lagi menjadi fraksi–fraksi dengan cara distilasi hampa.

3.2.3 Distilasi Bertekanan (Pressurized Distillation)

Distilasi bertekanan adalah distilasi yang tekanan kerjanya di atas tekanan atmosfer. Distilasi bertekanan merupakan proses pemisahan komponen ringan seperti metana, etana, propana dan butana yang tidak dapat dipisahkan pada tekanan atmosfer karena mempunya suhu operasi dan titik didih jauh di bawah atmosfer. Untuk dapat memisahkan komponen–komponen tersebut memerlukan tekanan yang sangat tinggi.

Gambar 3.4 Flow Diagram Distilasi Bertekanan

3.3 Peralatan Utama di dalam Unit Distilasi (2:46-48)

3.3.1 Kolom Fraksinasi

Kolom fraksinasi yang berbentuk bejana silinder yang terbuat dari bahan baja dimana d i dalamnya dilengkapi dengan alat kontak (tray) yang berfungsi untuk memisahkan komponen-komponen campuran larutan.Beberapa sambungan yang dipasang pada kolom adalah untuk saluran umpan, hasil puncak kolom, reflux, reboiler, hasil samping, steam serta hasil bawah. Makin tinggi tingkat kemurniannyamakin banyak banyak jumlah tray yang diperlukan,sehingga kolom fraksinasi makin tinggi .

3.3.2 Kolom Stripper

Bentuk dan konstruksi stripper seperti kolom distilasi hanya pada umumnya ukurannya lebih kecil. Peralatan ini berfungsi untuk menajamkan pemisahan komponen–komponen dengan cara mengusir atau melucuti fraksi– fraksi yang lebih ringan di dalam produk yang dikehendaki.Prosenya adalah penguapan biasanya, yang secara umum untuk membantu penguapan diinjeksikan steam dari bagian dasar stripper.

3.3.3 Furnace (Dapur)

Furnace yang dimaksud disini adalah berfungsi sebagai tempat

dalam dapur hingga suhunya mencapai sekitar 300oC - 350oC, kemudian masuk ke dalam kolom distilasi untuk dipisahkan komponen-komponennya.

3.3.4 Heat Exchanger (HE)

Heat Exchanger atau penukar panas berfungsi untuk berlangsungnya

proses perpindahan panas antara fluida satu dengan fluida lain saling mempunyai kepentingan. Dengan demikian melalui pertukaran panas ini dapat dimanfaatkan panas yang seharusnya terbuang, dan apabila dinilai dari segi ekonominya hal ini akan memberikan penghematan biaya operasi.

3.3.5 Condenser

Hasil puncak dari kolom fraksinasi berupa uap ditampung dalam bentuk cairan. Oleh karena itu perlu diembunkan hingga bentuknya berubah menjadi kondensat. Untuk mengembunkan uap tersebut harus dilewatkan ke dalam condenser, dan umumnya yang digunakan sebagai media pendingin adalah air atau udara.

3.3.6 Cooler

tangki. Jika condenser fungsinya untuk mengubah fase uap hingga menjadi bentuk cair, maka cooler lain halnya, yaitu hanya untuk menurunkan suhu tanpa terjadi perubahan fase hingga mendekati suhu sekitarnya atau suhu yang aman.

3.3.7 Separator

IV. PEMBAHASAN

4.1 Kolom Fraksinasi C-1

Kolom Fraksinasi C-1 berfungsi untuk memisahkan fraksi-fraksi hidrokarbon yang terdapat dalam minyak bumi berdasarkan trayek didihnya dan diproses menjadi produk sesuai dengan klasifikasinya. Plat-plat pada kolom ini tersusun secara horisontal ke atas. Plat-plat tersebut dilengkapi dengan bubble cap yang berfungsi sebagai alat kontak antara uap cair dengan liquid yang

disebut dengan tray.

Tray-tray ini berfungsi sebagai penampung sejumlah kondensat yang

berasal dari uap yang terkondensasi di dalam kolom. Kedalaman kondensat di atas tray tersebut dirancang masih mampu ditembus oleh uap yang naik dari tray di bawahnya. Tray pada kolom fraksinasi C-1 berjumlah 21 buah, serta

terdapat 8 draw off, dimana draw off pertama terdapat pada tray ke-4 dan untuk draw off selanjutnya yaitu setiap 2 tray di atasnya sampai dengan tray ke-18

sebagai draw off yang terakhir.

Untuk membantu proses penguapan dan pemisahan fraksi-fraksi ringan dari fraksi berat, pada dasar kolom fraksinasi C-1 diinjeksikan stripping steam. Sedangkan untuk mengendalikan suhu puncak kolom digunakan fraksi naphtha sebagai reflux, sehingga fraksi yang lebih berat akan terkondensasi dan

turun kebawah, dengan kata lain bahwa reflux disini berfungsi untuk

mempertajam pemisahan fraksi-fraksi. Kolom fraksinasi C-1 juga dilengkapi dengan pressure safety valve (PSV) yang berfungsi sebagai pengaman jika sewaktu-waktu tekanan pada kolom meningkat menjadi tinggi yang dapat menyebabkan kerusakan pada kolom fraksinasi C-1.

Tabel 4.1 Data Disain Kolom Fraksinasi C-1

Uraian Satuan Keterangan

Type Silinder Tegak

Tinggi Meter 13,510

Diameter dalam Meter 2,025

Diameter Luar Meter 2,004

Jenis Tray Bubble Cap

Jumlah Tray Buah 21

Disain Temperatur oC 400

Temperatur Operasi Puncak oC 130

Temperatur Operasi Dasar oC 255

Disain Tekanan Kg/cm2 0,3

Tekanan Operasi Kg/cm2 0,12

Produk Puncak Pertasol 2, LAWS 3

Produk Samping LAWS 4, Solar

G

4.1.1 Peralatan-peralatan pada Kolom Fraksinasi C-1

Pada Kolom Distilasi terdapat beberapa macam peralatan yang terdapat di bagian luar maupun di bagian dalam kolom. Fungsi peralatan tersebut adalah :

Tray

Fungsi dari tray yaitu sebagai alat kontak antara fase uap dan cair sehingga terjadi perpindahan massa dan panas yang sempurna. Jenis tray yang digunakan pada kolom fraksinasi C-1 adalah bubble cap. Bagian-bagian dari tray tersebut adalah :

Down Comer

Berfungsi mengalirkan cairan dari tray atas ke tray bawahnya dengan bentuk pipa atau plat curah.

Riser

Berfungsi menyalurkan uap ke atas, dari sebuah tray menuju tray yang di atasnya.

Inlet Weir

Berfungsi mempertahankan tinggi permukaan cairan di bawah down comer agar ujung bawah down comer cukup tercelup di dalam cairan,

sehingga dapat mencegah uap tidak naik ke atas melalui down comer. Oulet Weir

Bubble Cap

Berfungsi membalikkan aliran uap hidrokarbon yang naik ke atas melalui riser agar keluar melalui lubang (slot) di bagian bawah cap untuk menembus genangan cairan di atas plate / tray dalam

bentuk gelembung- gelembung (bubble). Dengan demikian akan terjadi kontak antara uap dan cairan untuk menyempurnakan pemisahan fraksi.

Gambar 4.2 Bagian-bagian pada Bubble Cap Tray

Demister

Draw off

Fungsi dari draw off sebagai penampung dan saluran keluar dari produk samping kolom fraksinasi. Draw off pada kolom fraksinasi C-1 berjumlah 8 buah, yaitu :

Draw off nomor 1, 2, 3, 4 dan 5 untuk menampung fraksi solar.

Draw off nomor 6 dan 7 untuk mempung fraksi kerosin.

Draw off nomor 8 untuk menampung fraksi LAWS 4

Reflux Distributor

Fungsi dari reflux distributor untuk menyebarkan reflux secara merata di puncak kolom dan berada di atas tray nomor 21.

Pressure Safety Valve

Berfungsi untuk membuang kelebihan tekanan bila terjadi tekanan berlebih di dalam kolom fraksinasi C-1.

Man Hole

Merupakan lubang yang berfungsi sebagai laluan orang / barang pada saat pembersihan atau pemeliharaan / perbaikan pada bagian dalam kolom.

Level Glass

Berfungsi untuk mengetahui tinggi rendahnya cairan pada dasar kolom fraksinasi secara visual.

Tower Accesories

bagian luar kolom fraksinasi seperti tangga, lampu penerangan, arde serta alat instrumentasi. Salah satunya adalah :

•

Isolasi yang berfunsi untuk koefisien panas yang ada pada kolom fraksinassi C-1,dan juga sebagai satefy untuk operator yang mengamati kondisi operasa pada kolom fraksinasi C-1.4.1.2 Pembagian Daerah Pada Kolom Fraksinasi C-1

Kolom fraksinasi umumnya dibagi menjadi tiga daerah utama, tetapi pada pada unit distilasi kilang Pusdiklat Migas Cepu, di dalam kolom fraksinasi C-1 hanya terdapat daerah rektifikasi dan daerah stripping, hal ini dikarenakan adanya evaporator V-1 sebelum kolom fraksinasi, dimana daerah flash zone terdapat di dalamnya.

Daerah-daerah pada kolom fraksinasi secara umum adalah meliputi : Daerah Stripping

Daerah ini adalah tempat mengalirnya cairan pada dasar kolom yang berfungsi untuk membantu pemisahan fraksi ringan yang terikut pada produk dasar. Biasanya daerah ini dilengkapi dengan fasilitas sripping steam.

Daerah Flash zone

Daerah Rektifik

rupakan tempat terjadinya pemisahan lebih lan engembun dengan hidrokarbon yang masih be titik embunnya. Pada daerah ini terjadi kontak ngan fase cair, sehingga terjadi perpindahan m Akibatnya fase uap yang telah mencapai titik e n fase cair yang mempunyai titik didih rend

bar 4.3 Daerah-daerah pada kolom Fraksinas

4.2 Uraian Proses

Umpan yang masuk ke kolom fraksinasi C-1 yaitu fase uap dari top overhead evaporator V-1 dan top overhead residu stripper C-5. Di dalam kolom

fraksinasi C-1 kemudian dipisahkan menjadi fraksi-fraksi berdasarkan trayek didihnya. Vapour dari top overhead C-1 masuk ke kolom fraksinasi C-2, dan vapour dari overhead kolom fraksinasi C-2 dikondensasikan di condensor CN-1,

CN-2, CN-3 dan CN-4. Kemudian fraksi yang terkondensasi didinginkan pada cooler CL-15 dan CL-16 serta box cooler BC-3, BC-4, BC-5 dan BC-6 kemudian

masuk ke separator S-1 dan selanjutnya ditampung pada tangki T-115 yang kemudian dipompakan menuju kolom fraksinasi C-2 sebagai reflux oleh pompa P-100/1 atau P-100/2.

Fraksi yang tidak terkondensasi pada kondenser CN-1, CN-2, CN-3 dan CN-4, dikondensasikan lagi pada condenser CN-5, CN-6, CN-7, CN-8, CN-9, CN-10, CN-11 dan CN-12. Dari sini kemudian minyak didinginkan lebih lanjut pada cooler CL-3 dan CL-4 yang selanjutnya minyak ditampung pada separator S-3 untuk dipisahkan airnya. Dari separator S-3 kemudian minyak

kemudian ditampung di separator S-2 untuk dipisahkan dari air yang ada pada produk tersebut yang selanjutnya ditampung pada tangki T-109 yang kemudian oleh pompa P-100/3 dipompakan menuju kolom fraksinasi C-1 sebagai reflux kolom fraksinasi C-1.

melalui puncak kolom stripper C-4 dikembalikan ke kolom fraksinasi C-1 tray 13. Produk bottom stripper C-4 adalah solar yang diambil panasnya oleh crude oil sebelum masuk dapur pada heat exchanger HE-1, kemudian didinginkan di

cooler CL-6, CL-10 dan CL-11 yang selanjutnya menuju ke separator S-6

untuk dipisahkan airnya yang kemudian ditampung di tangki T-111, T-120 dan T-127. Dari draw off tray 18 kolom fraksinasi C-1 menghasilkan produk LAWS 4 (Pertasol CC) yang didinginkan di cooler CL-1 dan CL-2 kemudian masuk ke separator S-8 yang kemudian ditampung di tangki T-112 dan T-113.

4.3 Bahan Baku dan Produk yang dihasilkan

digunakan kembali sebagai reflux pada kolom fraksinasi C-2, dikarenakan sedikitnya jumlah dari produk tersebut.

Untuk produk LAWS 4 hanya akan diproduksi jika ada permintaan /pemesanan dari konsumen, dan untuk produk PH Solar yang biasa digunakan sebagai bahan baku dari unit Wax Plant, saat ini ditiadakan dan dijadikan sebagai produk residu.

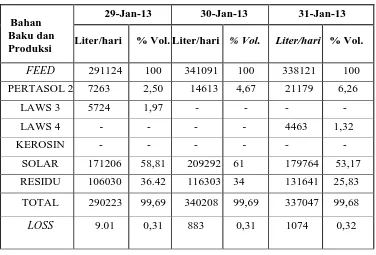

Tabel 4.2 Data Bahan Baku dan Produk

Bahan Baku dan Produksi

29-Jan-13 30-Jan-13 31-Jan-13

Liter/hari % Vol. Liter/hari % Vol. Liter/hari % Vol.

variabel proses dapat mengakibatkan perubahan produk, baik kualitas maupun jumlah produk. Beberapa variabel proses yang pokok di dalam proses distilasi pada kolom fraksinasi C-1 adalah :

Tekanan (pressure) Laju alir (flow rate)

Tinggi permukaan cairan (level di dalam kolom) Suhu (temperature)

Agar tercapai spesifikasi produk yang diharapkan, maka pengaturan variabel proses benar-benar haruslah diperhatikan

4.4.1 Tekanan (Pressure)

Tekanan dalam kolom fraksinasi C-1 dapat dipengaruhi oleh beban uap yang masuk, seperti kapasitas, berat jenis dan temperatur umpan yang akan diproses. Kolom fraksinasi C-1 bekerja normal pada tekanan ± 0.1 kg/cm2. Pengaruh tekanan operasi yang terlalu tinggi dapat mengakibatkan naiknya titik didih atau penguapan akan menjadi lebih sulit, sehingga FBP (Final Boiling Point) dan SG (Spesific Gravity) dari produk puncak kolom fraksinasi akan

4.4.2 Laju Alir (Flow Rate)

Laju air berpengaruh terhadap tingginya permukaan cairan di dalam kolom fraksinasi. Laju alir yang masuk kekolom fraksinasi C-1 bergantung pada banyaknya penguapan umpan pada evaporator V-1. Dimana temperatur inlet evaporator V-1 dijaga antar 215-225 oC. Jika aliran yang masuk kedalam kolom terlalu besar, akan mengakibatkan naiknya permukaan cairan, dikarenakan tidak sebanding dengan laju penguapan yang terjadi, sehingga dapat menurunkan titik didih awal dan flash point pada produk PH Solar. Terhadap produk solar pengaruhnya adalah pada titik didih awal, titik didih akhir, serta flash point dari produk solar tersebut. Demikian sebaliknya jika aliran masuk kedalam kolom terlalu kecil.

4.4.3 Tinggi Permukaan Cairan (level di dalam kolom C-1)

4.4.4 Suhu (Temperature)

Pengaruh suhu merupakan faktor yang sangat menentukan di dalam suatu proses distilasi atmosferik, karena pada proses ini terjadi pemisahan atas komponen-komponen campuran berdasarkan trayek didihnya. Suhu puncak dari kolom fraksinasi C-1 dijaga ± 128 oC. Apabila suhu puncak kolom fraksinasi terlalu tinggi, komponen berat akan banyak terikut dalam produk atas sehingga menyebabkan kemurnian dari produk atas akan berkurang. Namun jika suhu puncak kolom fraksinasi terlalu rendah, komponen ringan akan banyak terikut dalam produk bawah, sehingga menyebabkan kemurnian dari produk bawah akan berkurang.

Pada temperatur bawah kolom fraksinasi dijaga ± 255 oC. Bila suhu bawah kolom terlalu tinggi, maka pengaruhnya identik dengan suhu puncak kolom terlalu tinggi, yakni komponen berat banyak terikut dalam produk puncak, kemurnian produk bawah akan naik, namun jumlah produknya turun. Demikian pula sebaliknya apabila suhu bawah kolom terlalu rendah. Pengaturan suhu bawah kolom yakni dengan mengatur jumlah stripping steam yang masuk.

4.5 Kondisi Operasi

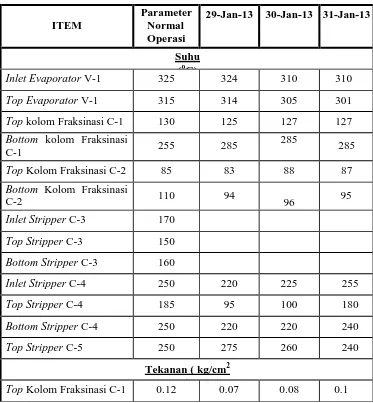

Tabel 4.3 Data Kondisi Operasi

ITEM

Parameter Normal Operasi

29-Jan-13 30-Jan-13 31-Jan-13

Suhu

Bottom Kolom Fraksinasi

C-2 110 94 96 95

Inlet Stripper C-3 170

Top Stripper C-3 150

Bottom Stripper C-3 160

Inlet Stripper C-4 250 220 225 255

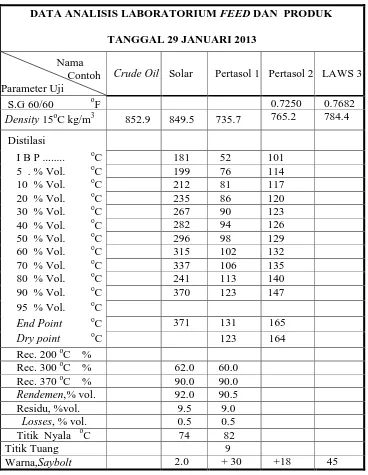

Tabel 4.4 Data Analisis Laboraturium Feed Dan Produk

DATA ANALISIS LABORATORIUM FEED DAN PRODUK

Tabel 4.5 Data Analisis Laboraturium Feed Dan Produk

DATA ANALISIS LABORATORIUM FEED DAN PRODUK

Tabel 4.6 Data Analisis Laboraturium Feed Dan Produk

DATA ANALISIS LABORATORIUM FEED DAN PRODUK

4 . 6 Hubungan Variabe Proses dengan analisa produk

Dari hasil pengamatan selama pelaksanaan Praktek Kerja Lapangan (PKL) dengan membandingkan antara data kondisi operasi pada tabel 4.3 dengan hasil analisa produk yaitu :

Produk Pertasol 1

Dari kondisi operasi yang masih dianggap memenuhi disain, dan dari hasil analisis produk diketahui bahwa produk masih memenuhi spesifikasi produk.

Produk Pertasol 2

Dari hasil analisa produk Pertasol 2 diketahui bahwa Density dari produk off spec (tinggi). Hal ini terjadi karena :

• Ada perubahan kondisi operasi

• Kapasitas aliran Naphta reflux terlalu sedikit

• Tekanan puncak kolom rendah

Cara mengatasinya:

• Menjaga kondisi operasi

• Menambah aliran Naphta reflux

• Menambah Tekanan puncak kolom Produk Minyak Solar

Dari hasil analisa produk Minyak Solar diketahui bahwa pada suhu 90oC produk off spec (tinggi). Hal ini terjadi karena :

• Suhu pada dasar kolom tinggi

Cara mengatasinya:

• Menurunkan suhu dasar kolom

• Mengurangi injeksi Stripping Steam di bottom kolom

4.7 Keselamatan Kerja Pada Kolom Fraksinasi C-1.

Tujuan keselamatan kerja adalah sebagai berikut : Menjamin agar proses produksi dapat berjalan secara efektif dan efisien tanpa adanya hambatan, menjamin agar sumber proses dapat terpelihara dengan baik dan dapat digunakan secara efisien, menjamin keselamatan alat dan orang yang berada dalam lokasi kerja.

4.7.1 Hal-hal yang perlu di perhatikan dalam keselamatan kerja pada

Kolom Fraksinasi C-1:

Bersihkan ceceran minyak, karena apabila terakumulasi dapat mengakibatkan kebakaran.

Sediakan APAR (Alat Pemadam Api Ringan) di sekitar lokasi Kolom Fraksinasi

4.7.2 Material Safety Data Sheet (MSDS) Pada Kolom Fraksinasi

Solar atau Diesel Fuel

Digunakan sebagai bahan bakar motor diesel. Cairan berwarna kuning dan mudah terbakar Flash Point 60ºC atau 140⁰F

Komponen utama terdiri dari campuran petroleum hydrocarbon dan Additve.

Dekomposisi bahan berbahaya karbon monoksida. Prosedur Pertolongan Pertama :

Apabila tertelan : kumur-kumur, beri minuman yang banyak dan segera bawa ke rumah sakit.

Apabila terkena mata : cuci mata dengan air mengalir ±15 menit, jika terjadi rasa sakit atau kelainan segera bawa ke dokter.

Apabila terkena kulit : keringkan kulit yang terkena dengan lap kering dan bersih,bilas bagian yang terkena bahan ini menggunakan air sabun.

Penyimpanan :

Simpanlah pada tempat yang dingin, uap yang mudah terbakar dapat terbentuk di dalam bagian atas tangki penyimpanan walaupun disimpan pada temperatur dibawah titik nyala.

pertanahan grounding dan tidak terbuat dari bahan yang mudah terbakar.

Tumpahan dan Bocoran :

Singkirkan semua kondisi yang memungkinkan terjadinya penyalaan,lakukan absorbsi terhadap tumpahan menggunakan sorbent,serbuk gergaji,tanah lempung dan bahan penghambat kebakaaran lainnya.

Limbah sludge minyak solar diklasifikasikan ke dalam limbah B3,sehingga prosedur pembuangan bahan ini harus sesuai dengan ketentuan penanganan limbah B3.

Alat Keselamatan Minimal Yang Digunakan :

Pakai sarung tangan karet dan kacamata keselamatan. Media Pemadam :

Karbon dioksida,dry chemical powder,foam.

Atmospheric Residue atau Long Residu.

Bahan berbentuk cairan gas sedikit kehitam-hitaman

Komponen utama terdiri dari campuran petroleum hydrocarbon berat Digunakan sebagai bahan bakar

Flash Point 66ºC atau 150⁰F Prosedur Pertolongan Pertama :

Apabila terkena kulit : Keringkan kulit yang terkena kontak dari produk ini dengan lap kering dan bersih,bilas bagian yang terkena bahan ini menggunakan air sabun.

Apabila tertelan : Kumur-kumur, beri minum yang banyak dan segera bawa ke rumah sakit.

Penyimpanan :

Simpanlah pada tempat yang dingin,uap yang mudah terbakar dapat terbentuk di dalam bagian atas tangki penyimpanan walaupun disimpan pada temperatur dibawah titik nyala.

Jauhkan dari bahan-bahan yang mudah terbakar atau dapat menyebabkan timbulnya kebakaran.

Tumpahan dan Bocoran :

Singkirkan semua kondisi yang memungkinkan terjadinya penyalaan, lakukan absorbsi terhadap tumpahan menggunakan sorbent,serbuk geraji,tanah lempung dan bahan penghambat kebakaran lainnya. Bersihkan dan buang pada pembuangan yang telah ditentukan oleh peraturan setempat.

Cegah masuknya tumpahan kedalam selokan, saluran pembuangan,atau perembesan kedalam tanah.

Alat Keselamatan Minimal Yang Diperlukan dan Media Pemadam : Sarung tangan karet dan kacamata keselamatan.

V. PENUTUP

5.1 Simpulan

Kilang Pusdiklat Migas Cepu adalah salah satu Unit pengolahan minyak bumi dengan proses distilasi atmosferik, dimana dibangun dengan disain kapasitas 600 m3/hari, akan tetapi pada saat ini hanya beroperasi dengan kapasitas 150-400 m3/hari. Hal ini dikarenakan usia dari kilang Pusdiklat Migas Cepu sehingga performa kerja peralatan juga berkurang.

Kondisi Operasi Kolom fraksinasi C-1 saat ini adalah sebagai berikut : - Temperatur Top = 125 oC

- Temperatur Bottom = 285 oC - Tekanan Top = 0.07 kg/cm2 - Level = ± 50 %

Permasalahan yang terjadi saat proses distilasi pada kolom C-1 seperti aliran reflux yang kurang,sehingga ada sebagian produk yang off spec.

5.2 Saran

Perlu dipertahankan kondisi operasi di kolom C-1 yang sudah baik agar dapat menghasilkan produk yang sesuai dengan spesifikasi.

DAFTAR PUSTAKA

1. Hobson, G.D, 1984, ”Modern Petroleum Technology”, Fifth Edition Part 1, The Institute of Petroleum, London.

2. Kardjono, SA, 2006, “Proses Pengolahan Minyak dan Gas Bumi”, Cepu. 3. ..., 2010, “Panduan Prosedur Kerja Bidang Sarana Kilang”, Pusdiklat

Migas, Cepu.

4. ………..., 2005,“Material Safety Data Sheet BBM”, Pertamina (Persero) Direktorat Pemasaran Dan Niaga.

5. ……….., 2005,“Material Safety Data Sheet BBM”,Laboratorium Penguji Produksi Pusdiklat Migas Cepu.