IV - 1 UJI LABORATORIUM

BAB IV

UJI LABORATORIUM

4.1. Tinjauan Umum

Sebelum beton serat polypropylene SikaFibre diaplikasikan pada rigid

pavement di lapangan, perlu dilakukan suatu pengujian terlebih dahulu untuk

mengetahui pengaruh penambahan serat polypropylene terhadap perilaku beton

yang akan digunakan. Pengujian ini dilakukan di Laboratorium Bahan dan

Konstruksi Jurusan Teknik Sipil Fakultas Teknik UNDIP.

4.2. Batasan Masalah Uji Laboratorium

Sebagaimana telah diuraikan pada bab sebelumnya, konstruksi perkerasan

kaku membutuhkan suatu bahan konstruksi beton yang mampu menahan tarik.

Oleh karena itu, dalam uji laboratorium ini parameter yang penyusun tinjau hanya

kuat tarik dari beton tanpa serat dan beton dengan serat polyropylene SikaFibre.

Metode pengujian kuat tarik yang dilakukan adalah pengujian kuat tarik tidak

langsung yaitu kuat tarik belah berdasarkan SNI 03-2491-1991.

4.3. Batasan Uji Laboratorium

Pada percobaan yang penyusun lakukan, penyusun menggunakan benda

uji berdasarkan SK SNI T - 15 - 1991 - 03 Bab.I pasal 1.3 ayat 14 yaitu berbentuk

silinder dengan ukuran diameter 150 mm dan tinggi 300 mm. Karena keterbatasan

alat yaitu kapasitas molen untuk 1 kali putaran hanya untuk 18 silinder, maka

penyusun mengambil sampel berjumlah 6 buah untuk uji kuat tekan, 6 buah

untuk uji kuat tarik, 2 buah untuk uji susut dan 2 untuk cadangan.

Selain keterbatasan kapasitas molen, juga terdapat keterbatasan alat untuk

uji susut yaitu hanya berjumlah 4 buah, sehingga untuk satu varian tetap hanya

dapat memakai alat uji susut 2 buah.

Untuk pengujian workability, penyusun melakukan 3 jenis pengujian yaitu

slump test, VB-Time test dan compaction test. Slump test dilakukan dengan

menggunakan kerucut Abrams dengan diameter atas 10 cm, diameter bawah 20

IV - 2 UJI LABORATORIUM

menyerap air (berdasarkan ASTM C 143). Sedangkan VB-Time test dan

compaction test dilakukan dengan VB-Time test apparatus dan compaction test

apparatus (berdasarkan ACI 211.3R).

Untuk metode pengujian kuat tekan beton berdasarkan SK SNI

M–14-1989–F. Uji tekan dilakukan pada umur 28 hari dengan alat compression

machine.

Metode pengujian kuat tarik belah berdasarkan standar pengujian dari

Departemen Pekerjaan Umum (DPU) yang ada dalam buku SNI 03-2491-1991

atau SK-SNI M-60-1990-03 dengan judul “Metode Pengujian Kuat Tarik-Belah

Beton“. Uji kuat tarik belah beton dilakukan pada umur 28 hari dengan alat uji

kuat tarik beton.

Untuk uji susut, karena harga alat uji susut yang mahal, maka penyusun

membuat alat sendiri tetapi masih sesuai dengan standar ASTM yaitu sebuah

frame dari besi yang diberi dial gauge untuk membaca penurunan yang terjadi

akibat susut. Uji susut ini dilakukan sampai beton berumur 28 hari.

4.4. Persiapan Bahan dan Alat

Bahan – bahan yang digunakan dalam pembuatan adukan beton, yaitu :

1. Semen

Semen berfungsi sebagai bahan pengikat pada adukan beton. Pada penelitian

ini digunakan Portland Pozolan Cement merk Gresik dengan kemasan 40 kg.

2. Agregat halus (pasir)

Pasir yang digunakan berasal dari Muntilan, dimana sebelum dilaksanakan

pembuatan beton dilakukan analisis saringan untuk menentukan zone pasir

dan pengujian kadar lumpur.

3. Agregat kasar (batu pecah)

Agregat Kasar yang digunakan adalah batu pecah Pudak Payung – Ungaran,

dimana pada proses persiapan, batu pecah diayak untuk memperoleh diameter

IV - 3 UJI LABORATORIUM

4. Air

Air yang digunakan berasal dari Laboratorium Bahan dan Konstruksi

Universitas Diponegoro Semarang. Secara visual air tampak jernih, tidak

berwarna dan tidak berbau.

5. Fiber

Bahan additive yang digunakan adalah serat polypropylene SikaFibre, dengan

karakteristik bahan sebagai berikut :

Bahan : Serat Polypropylene dengan surface agent

Warna : Natural / Putih

Berat Jenis : 0,91 gr/cm3

Panjang Serat : 12 mm

Diameter Serat : 18 mikron-nominal

Kuat Tarik : 300-440 MPa

Modulus Elastisitas : 6000-9000 MPa

Penyerapan Air : Nol

Titik Leleh : 1600C

Peralatan yang akan dipakai sebagai sarana untuk mencapai maksud dan

tujuan penelitian ini antara lain :

1. Ayakan (Siever)

Alat ini digunakan untuk analisis saringan agregat halus. Susunan ayakan

berurutan dari bawah ke atas dengan diameter lubang 0,15 mm, 0,3 mm, 0,6

mm, 1,18 mm, 2,36 mm, 4,75 mm, 9,5 mm.

2. Pengaduk beton (concrete mixer)

Pengaduk beton dipakai untuk mengaduk bahan-bahan penyusun beton agar

dapat membentuk campuran yang benar-benar homogen. Pengaduk beton ini

merek MBT dengan kapasitas 0,09 m3.

3. Cetakan silinder

Alat ini dipakai untuk mencetak beton yang akan dipergunakan sebagai benda

uji. Cetakan silinder terbuat dari besi dengan diameter dalam 15 cm dan

IV - 4 UJI LABORATORIUM

4. Slump test aparatus

Alat ini dipakai untuk mengukur nilai slump dari adukan beton. Alat ini

berbentuk kerucut dengan tinggi 30 cm, diameter atas 10 cm, diameter bawah

20 cm, serta dilengkapi alat tumbuk berupa tongkat besi berdiameter 16 mm,

dengan panjang 60 cm.

5. VB time test aparatus

Alat ini dipakai untuk menguji kelecakan (workability) suatu adukan beton,

terdiri dari silinder dengan penutup dari kaca yang memiliki skala angka dan

diletakkan di atas suatu meja getar.

6. Compaction Test aparatus

Alat ini untuk menguji kelecekan (workability) suatu adukan beton, terdiri dari

2 buah kerucut dan sebuah silinder yang disusun dari atas ke bawah.

7. Alat uji tekan (Compression Machine)

Alat ini berfungsi untuk mengukur berapa tekanan yang mampu didukung

oleh benda uji sampai dalam keadaan retak. Alat uji yang digunakan bermerek

MBT.

8. Alat Uji Tarik

Pengujian kuat tarik belah beton ini menggunakan alat Universal Testing

Machine ( UTM ).

4.5. Pengujian Material

4.5.1. Analisa Semen

Semen berfungsi untuk mengikat butir-butir agregat sehingga membentuk

suatu massa padat, dan untuk mengisi rongga-rongga udara diantara butir-butir

agregat. Pengujian yang dilakukan terhadap semen meliputi :

1) Berat Jenis Semen

Berat jenis semen dicari dengan menggunakan metode Le Chatelier.

Semen yang digunakan adalah semen portland pozolan (PPC) merk Gresik. Dari

IV - 5 UJI LABORATORIUM

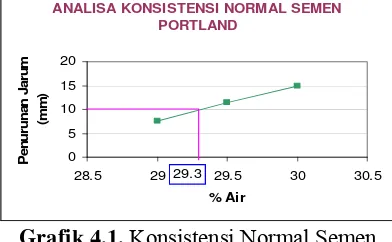

2) Konsistensi Normal

Percobaan ini digunakan untuk menentukan prosentase air yang diperlukan

untuk mencapai konsistensi normal. Air berpengaruh pada sifat workabilitas

adukan beton, kekuatan, susut, dan keawetan betonnya. Konsistensi normal

tercapai jika jarum berdiameter 10 mm menembus pasta semen sedalam 10 mm

pada detik ke-30 setelah jarum tersebut dilepaskan. Dari hasil percobaan

konsistensi normal, air yang diperlukan untuk bereaksi dengan semen hanya

sekitar 29.3 % dari berat semen. Nilai fas yang akan digunakan harus lebih dari

29.3 %. Karena selebihnya akan dipakai sebagai pelicin agregat agar beton lebih

mudah dikerjakan. Berikut ini grafik 4.1. hasil percobaan konsistensi normal :

Grafik 4.1. Konsistensi Normal Semen

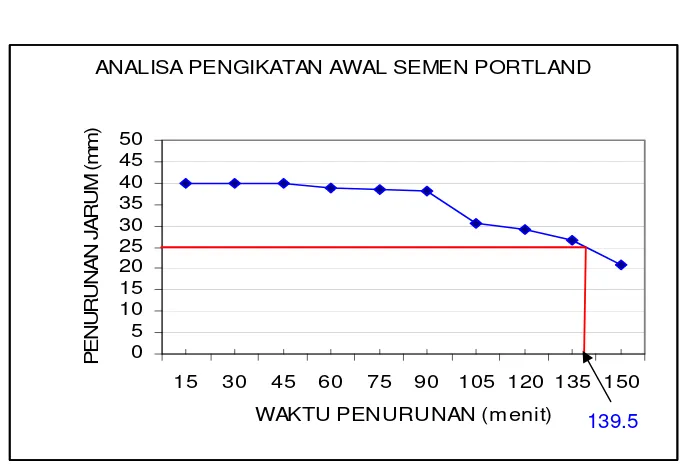

3) Pengikatan Awal Semen.

Waktu dari pencampuran semen dan air sampai kehilangan sifat

keplastisannya disebut waktu ikatan awal (initial setting time), dan waktu sampai

pastanya menjadi massa yang keras disebut waktu ikatan akhir (final setting time).

Waktu ikat awal semen diuji dengan metode jarum vicat diameter 1 mm yang

menembus pasta semen sedalam 25 mm pada detik ke-30 setelah jarum tersebut

dilepaskan. Kadar air yang digunakan untuk pengujian pengikatan awal semen

adalah kadar air konsistensi normal (29,3 %).

Menurut standar ASTM C-191, waktu pengikatan awal tidak boleh kurang

dari 45 menit, dan waktu ikat akhir tidak boleh lebih dari 375 menit. Dari

percobaan diperoleh waktu pengikatan awal semen adalah 139,5 menit. Berikut

ini grafik 4.2. hasil percobaan pengikatan semen.

IV - 6 UJI LABORATORIUM

ANALISA PENGIKATAN AWAL SEMEN PORTLAND

0

Grafik 4.2. Pengikatan Awal Semen

4.5.2. Analisa Agregat Halus

Pasir yang digunakan adalah Pasir Muntilan. Analisa agregat halus ini

dilakukan untuk mengetahui kualitas dari pasir yang akan digunakan sebagai

material dalam pembuatan campuran beton. Pengujian yang dilakukan adalah :

(a). Analisa Saringan

Analisa saringan dilakukan untuk mengetahui gradasi dan modulus

kehalusan pasir.

(b). Analisa Kadar Air

Untuk mengetahui kadar air ( absorbsion ) pasir, baik pada kondisi asli

lapangan maupun pada kondisi SSD.

(c). Berat Isi

Untuk mengetahui berat isi pasir, baik berat isi asli pada kondisi lapangan

maupun berat isi pasir pada kondisi SSD. Barat isi ini dibedakan menjadi 2

yaitu, berat isi gembur dan berat isi padat.

IV - 7 UJI LABORATORIUM

(d). Analisa Kadar Lumpur dan Kandungan Zat Organis

Dilakukan untuk mengetahui kadar lumpur dan kandungan zat organis yang

terdapat pada pasir. Untuk pengujian kadar lumpur pasir, dapat dilakukan

dengan 2 cara yaitu cara kocokan dan cara cucian.

4.5.3. Analisa Agregat Kasar

Agregat kasar yang digunakan adalah batu pecah Pudak Payung -

Ungaran. Analisa agegat kasar ini dilakukan untuk mengetahui kualitas dari

agregat kasar yang akan digunakan sebagai material dalam pembuatan campuran

beton. Pengujian yang dilakukan adalah :

(a). Analisa Saringan

Analisa saringan dilakukan untuk mengetahui gradasi dari agregat kasar

(b). Analisa Kadar Air

Untuk mengetahui kadar air ( absorbsion ) split, baik pada kondisi asli

lapangan maupun pada kondisi SSD.

(c). Berat Isi

Untuk mengetahui berat isi split, baik berat isi asli pada kondisi lapangan

maupun berat isi split pada kondisi SSD. Barat isi ini dibedakan menjadi 2

yaitu, berat isi gembur dan berat isi padat.

(d). Analisa Kadar Lumpur

Untuk mengetahui kadar lumpur dari agregat kasar. Analisa kadar lumpur

pada agregat kasar ini dilakukan dengan menggunakan cara cucian.

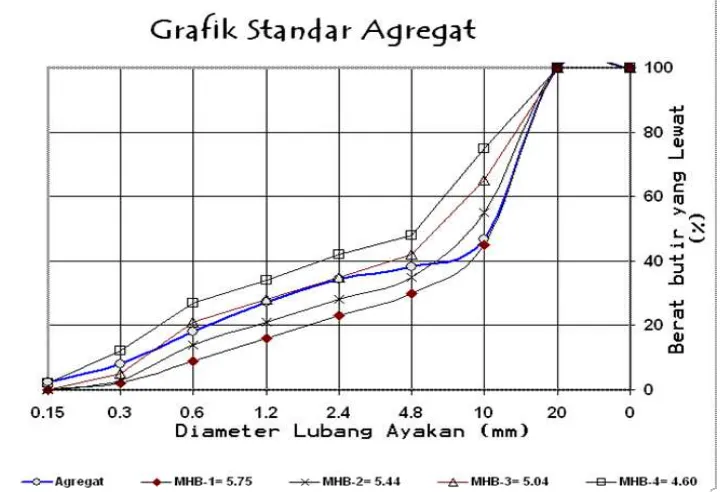

Dari hasil pengujian dapat disimpulkan bahwa agregat gabungan

memenuhi spesifikasi yang telah ditentukan. Adapun grafik gabungan antara

IV - 8 UJI LABORATORIUM

Grafik 4.3. Agregat Gabungan antara Agregat Halus dan Agregat Kasar

4.6. Perencanaan Campuran Beton

Perencanaan campuran beton dengan perbandingan berat material

dilakukan untuk menentukan kekuatan beton yang diinginkan. Dalam penelitian

ini digunakan metode Development Of Environment (DOE).

Adapun langkah-langkah dalam perencanaan campuran beton dengan

metode DOE adalah sebagai berikut.

1. Menentukan kuat tekan beton pada usia 28 hari.

2. Menentukan deviasi standar

3. Menghitung nilai faktor air semen

4. Menghitung kadar semen yang dibutuhkan

5. Menghitung prosentase agregat gabungan

6. Mencari jumlah agregat yang dipakai

7. Mencari perbandingan bahan untuk 1 m3 beton dalam keadaan agregat

IV - 9 UJI LABORATORIUM

Dalam penelitian ini dilakukan dua kali mixing dengan satu macam mix

design. Campuran beton yang pertama direncanakan kuat tekan beton sebesar 500

kg/cm2 (beton mutu K500) dengan nilai fas 0,6. Untuk campuran selanjutnya

dilakukan dengan kadar semen yang sama, tetapi adukan beton ditambah dengan

serat polypropylene produksi Sika.

Perhitungan mix design beton mutu 50 Mpa dengan cara DOE dalam

penelitian ini adalah sebagai berikut :

* Langkah Perhitungan Mix Design Beton dengan cara DOE

1. Mencari Tegangan tekan beton rata-rata (σbm)

Tegangan tekan beton rata-rata (σbm) = σbk + 1,645 * s

Tegangan tekan beton rata-rata (σbm) = 500 + 1,645 * 50 = 582,25 kg/cm2

2. Mencari Faktor air semen (fas)

Faktor air semen dicari dari tabel no.2 dan grafik II (dapat dilihat pada lembar

lampiran)

Dari grafik II diperoleh fas = 0,39 ; fas max = 0.6

diambil fas terkecil yaitu 0,39

3. Menghitung Kadar Semen

Untuk memperkirakan jumlah air pengaduk dipakai tabel 3 (lihat lembar

IV - 10 UJI LABORATORIUM

Butir agregat maximum = 20 mm

Nilai slump = 60 – 180 mm

Jumlah air pengaduk = 195 – 225 liter

Direvisi : ( 2 / 3 x 195 ) + ( 1 / 3 x 225 ) = 205 liter/m3

Kadar semen dihitung : air / fas = 524,64 kg/m3

Semen = air / fas = 205 / 0,39 = 525,64 kg/m3

Ditetapkan jumlah semen max = 525,64 kg/m3

Jumlah air disesuaikan = 0,39 * 525,64 = 205 kg/m3

4. Penggabungan Agregat Halus dan Agregat Kasar

( lihat lembar lampiran )

Prosentase agregat halus = 39 %

Prosentase agregat kasar = 61 %

BJ SSD pasir alam = 2,63

BJ SSD batu pecah = 2,67

BJ gabungan = ( 0,39 x 2,63 ) + ( 0,61 x 2,67 ) = 2,6532

5. Mencari Berat Beton Segar

BJ gabungan = 2,6532

Air pengaduk = 205 kg/m3

Besarnya berat beton segar dapat diperkirakan dengan bantuan grafik III (dapat

dilihat pada lembar lampiran) didapat 2375 kg/m3 .

Sehingga berat masing – masing agregat dapat dihitung sebagai berikut :

2,375.00 – 525.64 – 205 = 1644,36 kg

Berat agregat halus = ( 0,39 / 100 ) x 1644,36 = 635,874 kg

IV - 11 UJI LABORATORIUM

7. Kebutuhan bahan untuk satu meter kubik beton ( berat )

• Air = 235.44 kg = 235 kg

• Semen = 525.64 kg = 526 kg

• Pasir = 621.57 kg = 622 kg

• Batu = 992.35 kg = 992 kg

Jadi perbandingan Berat :

Semen : Pasir : Kerikil = 1 : 1,18 : 1,89

8. Perbandingan Volume untuk satu meter kubik beton :

• Semen = 526 / 1,31 = 401,25 dm3

• Pasir = 622 / 1,6 = 389,70 dm3

• Split = 992 / 1,35 = 736, 71 dm3

Jadi perbandingan Volume :

Semen : Pasir : Kerikil = 1 : 0,97 : 1,84

4.7. Persiapan Peralatan

Peralatan yang diperlukan harus dalam keadaan bersih pada saat sebelum

digunakan, kemudian diatur dengan rapi sesuai dengan rencana posisinya.

Peralatan yang dibutuhkan antara lain :

a. Ember penakar

b. Timbangan

c. Stopwatch

d. Molen dan mesinnya

e. Cetok 4 buah , sekop 1 buah

f. Penggaris atau meteran

g. Besi penumbuk

h. Kerucut abrams

i. Vebe time test aparatus

IV - 12 UJI LABORATORIUM

k. Cetakan silinder beton dengan ukuran tinggi 30 cm , diameter 15 cm

l. Ember bulat diameter 50 cm , tinggi 25 cm, oli dan kuas

m. 2 buah gerobak pengangkut

n. Loyang pengaduk / bak pencampur 3 buah

o. Cetakan silinder beton 14 buah dengan diameter 15 cm dan tinggi 30 cm

p. Papan triplek berukuran 40 cm x 40 cm

Gambar 4.1. Persiapan Alat

4.8. Pembuatan Campuran Adukan beton

Adapun urutan pekerjaan pencampuran adukan beton adalah sebagai

berikut :

a. Menakar seluruh campuran yang dibutuhkan, baik semen, pasir, kerikil dan air

sesuai dengan mix design yang dibuat.

b. Memasukkan bahan – bahan tersebut kedalam molen dengan urutan sebagai

berikut:

Memasukkan semen dan pasir terlebih dahulu

Memutar molen dengan manual tangan hingga terlihat keduanya

homogen

Memasukkan air sedikit demi sedikit, kurang lebih 60 % dari seluruh

air yang akan dituangkan. Putar dengan tenaga mesin .

Setelah nampak mengental seperti bubur, seluruh batu pecah

dimasukkan dengan ditambah air sedikit demi sedikit hingga habis

c. Memutar molen selama kurang lebih 10 menit agar campuran merata. Untuk

IV - 13 UJI LABORATORIUM

kemiringan tertentu, namun jangan sampai menumpahkan isi molen. Untuk

campuran dengan serat polypropylene, Setelah adukan terlihat homogen

kurang lebih 3 menit, serat dimasukan sedikit demi sedikit lalu selama kurang

lebih 5 menit molen dibiarkan berputar agar campuran beton dan serat

homogen.

d. Menuangkan campuran diatas loyang, atau ember atau silinder sebanyak

separuh dari isi molen.

e. Pada saat sedang dilakukan pengujian workabilitas yang pertama, molen tetap

diputar agar tetap terjaga homogenitas dari campuran beton yang tersisa untuk

pengujian workabilitas yang kedua.

f. Setelah pengujian pertama selesai maka separuh terakhir campuran beton

tersebut dituangkan pula ketempat yang sama untuk pengujian nilai slump.

Gambar 4.2. Pencampuran Tanpa Serat Polypropylene

Gambar 4.3. Pencampuran Dengan Serat Polypropylene

4.9. Pengujian Workabilitas

Pengujian workabilitas menggunakan 3 buah alat, yaitu:

a. Kerucut Abrams

IV - 14 UJI LABORATORIUM

1. Campuran beton tersebut sesegera mungkin dimasukkan kedalam kerucut

secara bertahap, sebanyak 3 lapisan dengan ketinggian yang sama. Setiap

lapis dipadatkan dengan cara ditusuk dengan menjatuhkan secara bebas

tongkat baja berdiameter 16 mm, panjang 60 cm. Dilakukan sebanyak 25

kali untuk tiap lapis.

2. Meratakan adukan pada bidang atas kerucut Abrams dan didiamkan

selama 30 detik.

3. Mengangkat kerucut Abrams secara perlahan dengan arah vertical keatas,

diusahakan jangan sampai terjadi singgungan terhadap campuran beton.

4. Pengukuran slump dilakukan dengan membalikkan posisi kerucut Abrams

di sebelah adukan. Kemudian dilakukan pengukuran ketinggian penurunan

dihitung terhadap bagian atas kerucut Abrams. Dilakukan tiga kali

pengukuran dengan mistar pengukur atau meteran, kemudian hasilnya

dirata – rata.

5. Nilai rata – rata menunjukkan nilai slump dari campuran beton.

Gambar 4.4. Pengujian Workabilitas dengan Kerucut Abrams

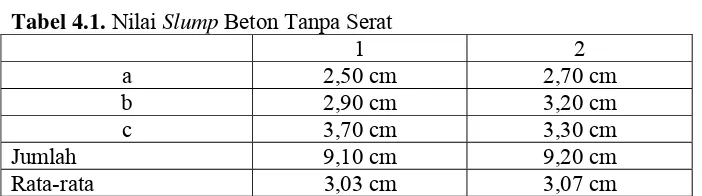

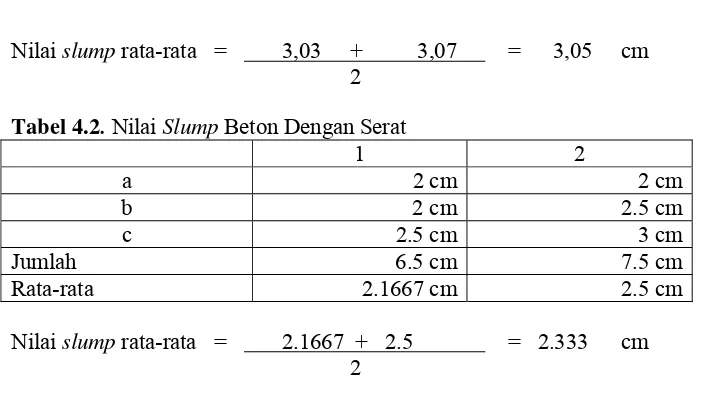

Berikut ini tabel nilai slump hasil pengujian :

Tabel 4.1. Nilai Slump Beton Tanpa Serat

1 2

a 2,50 cm 2,70 cm

b 2,90 cm 3,20 cm

c 3,70 cm 3,30 cm

Jumlah 9,10 cm 9,20 cm

IV - 15 UJI LABORATORIUM

Nilai slump rata-rata = 3,03 + 3,07 = 3,05 cm

2

Tabel 4.2.Nilai Slump Beton Dengan Serat

1 2

Langkah – langkah pengujian dengan VeBe Time Test Aparatus adalah sebagai

berikut :

1. Silinder kosong dibersihkan, lalu ditimbang beratnya.

2. Campuran beton sesegera mungkin dimasukan ke dalam silinder, sampai

¾ tinggi silinder.

3. Silinder yang berisi campuran beton kemudian ditimbang.

4. Setelah semuanya siap, saklar dihidupkan untuk menggerakkan meja getar,

bersamaan dengan saklar dihidupkan, stopwatch dijalankan untuk

memperoleh besarnya angka Ve Be Time Test.

5. Setelah campuran beton menutupi seluruh permukaan kaca penutup, meja

getar dimatikan, lalu dicatat pembacaan skala penurunan yang ada pada

tangkai penutup silinder.

6. Pengujian VeBe Time dilakukan sebanyak 2 kali untuk masing – masing

campuran beton.

7. Selanjutnya, menghitung skala penurunan yang terjadi dengan cara

pembacaan skala akhir dikurangi pembacaan skala awal, kemudian dibuat

rata – ratanya.

8. Nilai rata – rata menunjukan nilai skala penurunan pada VeBe Time.

9. Kemudian menghitung nilai VeBe Time dengan cara merata-rata waktu

campuran beton sampai menutupi pelat kaca.

IV - 16 UJI LABORATORIUM

Gambar 4.5. Pengujian Workability dengan VeBe Time Test Aparatus

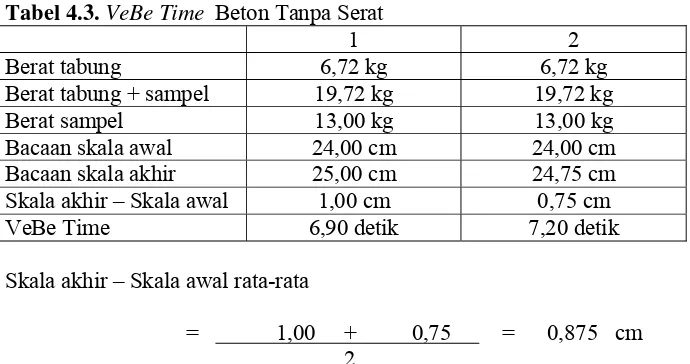

Adapun nilai VeBe Time hasil pengujian adalah sebagai berikut :

Tabel 4.3.VeBe Time Beton Tanpa Serat

1 2

Skala akhir – Skala awal rata-rata

= 1,00 + 0,75 = 0,875 cm

Nilai VeBe Time dengan serat adalah sebagai berikut :

Tabel 4.4.VeBe Time Beton Dengan Serat

IV - 17 UJI LABORATORIUM

Skala akhir – Skala awal rata-rata

= 1.5 + 1 = 1.25 cm

2

VeBe Time rata-rata = 8.08 + 9.27 = 8.675 detik 2

c. Compaction Test Aparatus

Langkah – langkah pengujian dengan Compaction Test Aparatus adalah

sebagai berikut :

1. Menuangkan campuran beton dari molen ke loyang, kemudian dengan

cetok campuran beton tersebut dituangkan ke dalam kerucut pertama pada

bagian atas alat Compaction Test hingga penuh dan diratakan.

2. Setelah kerucut pertama penuh, panel pembuka pada kerucut pertama di

buka sehingga campuran beton tersebut jatuh menuju kerucut kedua yang

berada tepat dibawanya.

3. Apabila seluruh campuran beton pada kerucut pertama telah jatuh dalam

kerucut kedua, maka tanpa dilakukan perataan terlebih dahulu, panel

pembuka pada kerucut kedua pun di buka.

4. Sebagai penampung cetakan beton yang dijatuhkan dari kerucut kedua,

telah disiapkan cetakan silinder ukuran 15 x 30 yang sebelumnya telah

ditimbang terlebih dahulu.

5. Cetakan beton yang telah jatuh pada cetakan silinder kemudian diratakan

tanpa adanya pemadatan terlebih dahulu. Kemudian untuk mendapatkan

berat sampel terpadatkan sebagian maka cetakan silinder yang telah terisi

dengan campuran beton tersebut ditimbang.

6. Sedangkan untuk mendapatkan hasil Compacting Factor diperlukan hasil

pembanding yang didapat dari sampel terpadatkan penuh. Sampel ini

didapat dengan cara menuangkan campuran beton ke dalam cetakan

silinder ukuran 15 x 30 hingga penuh dan dilakukan pemadatan untuk

setiap lapisnya. Setelah cetakan terisi penuh dan diratakan kemudian

IV - 18 UJI LABORATORIUM

7. Penghitungan Compacting factor didapat dari hasil bagi antara berat

sampel terpadatkan sebagian dengan sampel terpadatkan penuh.

Gambar 4.6. Pengujiam workability dengan Compaction Test Aparatus

Adapun nilai compacting factor hasil pengujian adalah sebagai berikut :

Tabel 4.5.Compaction Test Beton Tanpa Serat

1 2

Berat tabung untuk sampel terpadatkan sebagian 7,890 kg 7,890 kg

Berat tabung untuk sampel terpadatkan penuh 5,625 kg 5,625 kg

Berat tabung + sampel terpadatkan sebagian 18,810 kg 19,100 kg

Berat tabung + sampel terpadatkan penuh 18,325 kg 18,074 kg

Berat sampel terpadatkan sebagian 10,920 kg 11,210 kg

Berat sampel terpadatkan penuh 12,700 kg 12,450 kg

Compacting Factor 0,860 0,900

Compacting Factor rata-rata = 0,860 + 0,900 = 0,880 2

Nilai compacting factor beton serat adalah sebagai berikut :

Tabel 4.6. Compaction Test Beton Dengan Serat

1 2

Berat tabung untuk sampel terpadatkan sebagian 7.890 kg 7.890 kg

Berat tabung untuk sampel terpadatkan penuh 5.624 kg 5.625 kg

Berat tabung + sampel terpadatkan sebagian 18.700 kg 18.040 kg

Berat tabung + sampel terpadatkan penuh 18.200 kg 17.950 kg

Berat sampel terpadatkan sebagian 10.810 kg 10.150 kg

Berat sampel terpadatkan penuh 12.576 kg 12.325 kg

Compacting Factor 0.860 0.824

Compacting Factor rata-rata = 0.860 + 0.824 = 0.842

IV - 19 UJI LABORATORIUM

Dari hasil di atas dapat dilihat bahwa hasil slump rata-rata pada beton

tanpa serat yaitu 3,05 cm lebih besar dibandingkan dengan beton serat yaitu 2,33

cm. Nilai Vebe Time rata-rata pada beton serat yaitu 8,675 detik lebih lama

dibandingkan dengan beton tanpa serat yaitu 7,05 detik, hal ini berarti waktu yang

diperlukan agar campuran beton menutupi plat kaca penutup pada beton serat

lebih lama dibandingkan dengan beton tanpa serat. Untuk nilai compacting factor

rata-rata pada beton serat yaitu 0,842 lebih kecil dibandingkan dengan beton tanpa

serat yaitu 0,88.

Berdasarkan hasil di atas dapat diketahui bahwa dengan nilai slump yang

kecil, VeBe Time yang tidak lama dan nilai compacting factor yang kecil

menunjukan bahwa tingkat pengerjaan beton dengan serat berkurang

dibandingkan dengan beton tanpa serat.

4.10. Pembuatan Benda Uji Silinder

Untuk setiap adukan beton dibuat 16 buah benda uji. Di mana setiap

penuangan beton untuk pengujian workabilitas dilakukan dengan Kerucut

Abrams, VeBe Time Test Aparatus, Compaction Test Aparatus sebanyak 2 kali.

Sedangkan untuk benda uji dibuat dari cetakan silinder 16 buah. Adapaun cara

pembuatan benda uji silinder adalah sebagai berikut :

a. Menyiapkan cetakan silinder yang telah diolesi dengan oli

b. Memasukkan campuran beton kedalam cetakan silinder dalam 3 lapis.

Masing-masing lapis ditumbuk sebanyak 25 kali dengan alat penumbuk.

c. Kemudian diketuk-ketuk dengan palu karet pada bagian luar cetakan dengan

tujuan untuk menghilangkan gelembung-gelembung udara yang ada dalam

cetakan.

d. Meratakan bagian samping dengan cetok , agar rata dan padat.

e. Setelah penuh, meratakan dan memadatkan bagian atas cetakan dengan cetok,

dengan jalan agak ditekan kebawah

IV - 20 UJI LABORATORIUM

Gambar 4.7. Benda Uji Silinder

4.11. Perawatan (curing)

Perawatan benda uji dilakukan dengan cara perendaman. Perawatan beton

ini bertujuan untuk menjamin proses hidrasi semen dapat berlangsung dengan

sempurna, sehingga retak-retak pada permukaan beton dapat dihindari serta mutu

beton yang diinginkan dapat tercapai. Selain itu kelembaban pemukaan beton juga

dapat menambah ketahanan beton terhadap pengaruh cuaca dan lebih kedap air.

Adapun cara perendamannya adalah sebagai berikut:

a. Setelah 24 jam maka cetakan beton silinder dibuka, lalu dilakukan

perendaman terhadap sampel beton tersebut.

b. Perendaman dilakukan sampai umur beton 28 hari.

c. Sebelum beton direndam terlebih dahulu diberi nama pada permukaannya.

IV - 21 UJI LABORATORIUM

4.12. Pengamatan dan Pengujian Sampel Beton

4.12.1. Pengujian Kuat Tekan Beton

Pengujian kuat tekan beton dilakukan pada umur beton 28 hari.

Langkah-langkah pengujiannya adalah :

a. Silinder beton diangkat dari rendaman, kemudian dianginkan atau dilap

hingga kering permukaan

d. Menimbang dan mencatat berat sampel beton, kemudian diamati apakah

terdapat cacat pada beton sebagai bahan laporan

e. Pengujian kuat tekan dengan menggunakan mesin uji tekan beton.

f. Meletakkan sampel beton ke dalam alat penguji, lalu menghidupkan mesin

dan secara perlahan alat menekan sampel beton

g. Mencatat hasil kuat tekan beton untuk tiap sampelnya.

Gambar 4.9. Penimbangan Benda Uji Silinder

IV - 22 UJI LABORATORIUM

4.12.2. Pengujian Kuat Tarik Beton

Pengujian kuat tekan beton dilakukan pada umur beton 28 hari.

Langkah-langkah pengujiannya adalah :

a. Silinder beton diangkat dari rendaman, kemudian dianginkan atau dilap

hingga kering permukaan

h. Menimbang dan mencatat berat sampel beton, kemudian diamati apakah

terdapat cacat pada beton sebagai bahan laporan

i. Pengujian kuat tarik dengan menggunakan mesin uji tarik beton.

j. Meletakkan sampel beton ke dalam alat penguji, lalu menghidupkan mesin

dan secara perlahan alat menekan sampel beton

k. Mencatat hasil kuat tarik beton untuk tiap sampelnya.

Gambar 4.11. Pengujian Kuat Tarik Beton

4.13. Hasil Pengujian

4.13.1. Hasil Pengujian Kuat Tarik Belah Beton

Hasil uji kuat tarik belah beton tanpa serat dapat dilihat pada tabel 4.7.

Tabel 4.7. Kuat Tarik Belah Beton Tanpa Serat

BERAT SAMPEL GAYA KUAT TARIK (Yi) (Yi-Yrt)^2

KODE

SAMPEL (kg) ton kN kg/cm2 Mpa kg/cm2 Mpa

A7 13.27 29.9 299 42.321 4.23 0.094 0.0009

A8 12.91 30.0 300 42.463 4.25 0.027 0.0003

A9 12.88 30.9 309 43.737 4.37 1.229 0.0123

A10 12.89 28.4 284 40.198 4.02 5.904 0.0590

A11 12.83 30.5 305 43.171 4.32 0.294 0.0029

A12 12.85 31.0 310 43.878 4.39 1.563 0.0156

IV - 23

Hasil uji tarik beton dengan serat polypropylene SikaFibre dapat dilihat

pada tabel 4.8 sebagai berikut :

Tabel 4.8. Kuat Tarik Belah Beton Dengan Serat

IV - 24 UJI LABORATORIUM

Untuk perbandingan kuat tarik rata –rata beton biasa dan beton serat dapat

dilihat pada grafik di bawah ini.

Kuat Tarik Beton Biasa & Beton Serat

3.5

Rata2 b.serat Rata2 b.biasa B.Biasa B.Serat

Grafik 4.4. Perbandingan Kuat Tarik Beton Biasa dan Beton Serat

Dari hasil pengujian kuat tarik di atas, maka dapat dilihat bahwa kuat tarik

belah beton pada beton serat yaitu 4,24 Mpa lebih besar dibandingkan dengan

beton tanpa serat yaitu 4,04 Mpa. Dari hasil tersebut terdapat peningkatan 4,95 %

dari beton tanpa serat.

4.13.2. Hasil Pengujian Kuat Tekan Beton

Hasil uji kuat tekan beton biasa dapat dilihat pada tabel 4.9 dibawah ini.

Tabel 4.9. Kuat Tekan Beton Tanpa Serat

IV - 25

– Kuat Tekan rata-rata (Yrt)

n

Untuk hasil uji kuat tekan beton dengan serat polypropylene SikaFibre

dapat dilihat pada tabel 4.10 dibawah ini.

Tabel 4.10. Kuat Tekan Beton Dengan Serat

– Kuat Tekan yang disyaratkan (K) = 500 kg/cm2 = 50 Mpa

– Standar deviasi rencana (Sdr) = 50 kg/cm2 = 5 Mpa

KODE BERAT SAMPEL GAYA KUAT TEKAN (Yi-Yrt)^2

SAMPEL (kg) ton kN kg/cm2 Mpa kg/cm2 Mpa

B1 12.91 93 930 526.539 52.65 1219.007 12.1901

B2 13.00 91 910 515.216 51.52 556.528 5.5653

B3 13.10 80 800 452.937 45.29 1496.760 14.9676

B4 13.01 90 900 509.554 50.96 321.454 3.2145

B5 12.92 79 790 447.275 44.73 1966.896 19.6690

B6 13.01 88 880 498.231 49.82 43.635 0.4364

IV - 26 UJI LABORATORIUM

– Kuat Tekan rata-rata rencana = K + 1,645 Sdr

= 582,250 kg/cm2 = 58.23 Mpa

– Kuat Tekan rata-rata (Yrt)

n

Perbandingan kuat tekan rata – rata beton biasa dengan beton serat dapat

dilihat pada grafik di bawah ini:

Kuat Tekan Beton Biasa & Beton Serat

40 f'c rata2 renc. f'c yg disyaratkan 0,85f'c yg disyaratkan

58,23 MPa

50MPa

MP

42,5MPa

Grafik 4.5. Perbandingan Kuat Tekan Beton Biasa dan Beton Serat

Dari hasil di atas dapat dilihat bahwa kuat tekan beton dengan serat yaitu

IV - 27 UJI LABORATORIUM

yaitu 50,27 MPa. Dari hasil tersebut terdapat penurunan sebesar 15,14 % dari

beton tanpa serat.

4.14. Analisa Hasil Pengujian

Kuat tarik beton yang rendah berakibat beton mudah retak, yang pada

akhirnya mengurangi keawetan beton. Dengan adanya serat, ternyata kuat tarik

beton dapat meningkat, hal ini disebabkan karena adanya lekatan antara serat

dengan mortar, sehingga beton menjadi lebih tahan terhadap retak.

Hasil pengujian kuat tarik belah beton dengan serat polypropylene

SikaFibre menunjukan adanya peningkatan 4,95 % dari beton tanpa serat. Dengan

kuat tarik yang lebih tinggi ini, maka beton serat ini dapat diaplikasikan untuk

bangunan struktur seperti pelat lantai pabrik, perkerasan jalan, landasan pesawat

terbang dan sebagainya.

Sedangkan untuk kuat tekan beton dengan serat ternyata lebih rendah

dibandingkan dengan beton tanpa serat. Hal ini disebabkan karena modulus

elastisitas serat polypropylene SikaFibre yang lebih kecil dibandingkan dengan

modulus elastisitas beton itu sendiri.

Untuk analisa perhitungan rigid pavement, data yang digunakan dari hasil

pengujian adalah data kuat tarik beton normal dan kuat tarik beton dengan serat

IV - 28 UJI LABORATORIUM

MAS DATA – DATA INI GA USAH DIMASUKIN YA, TAPI KALO IYA TOLONG MASUKIN YA, MAKASIH CINDUUUT...CCMM...

4.7.1. Pengujian Semen Portland

Semen yang digunakan pada penelitian ini adalah semen type I merk

Gresik.

Pengujian semen meliputi :

1. Berat Jenis

Suhu ruang = 30 oC

Analisa I

• Berat semen = 15 gram

• Pembacaan skala I = 18 ml

• Pembacaan skala II = 22.5 ml

IV - 29 UJI LABORATORIUM

Analisa II

• Berat semen = 64 gram

• Pembacaan skala I = 1 ml

• Pembacaan skala II = 21.65 ml

• Berat jenis semen = 64 / ( 21.65 – 1 ) = 3.10 gram/cm3

Berat jenis rata-rata = ( 3.33 + 3.10 ) / 2 = 3.22 gram/cm3

4.7.2. Analisa Agregat Halus

1. Kandungan Lumpur dan Kotoran Organis

a. Kandungan lumpur

Di pergunakan sistem kocokan

Analisa I

• Tinggi pasir + Lumpur = 132 cc

• Tinggi pasir = 128 cc

• Tinggi lumpur = 4 cc

• Kandungan lumpur = ( 4 / 132 ) x 100 % = 3.03 %

Analisa II

• Tinggi pasir + Lumpur = 132 cc

• Tinggi pasir = 127 cc

• Tinggi lumpur = 5 cc

• Kandungan lumpur = ( 5 / 132 ) x 100 % = 3.79 %

Rata-rata kandungan lumpur = ( 3.03 + 3.79 ) / 2 = 3.41 %

b. Kotoran organis

Masuk dalam standar warna nomer 8 ( warna kuning tua ).

2. Berat jenis gregat halus

a. Berat jenis asli

IV - 30 UJI LABORATORIUM

• Berat air 500 cc = 503 gram

• Berat pasir asli = 500 gram

• Berat pasir asli + air sampai 500 cc = 815 gram

• Isi contoh = 503 – ( 815 – 500 ) = 188 cm3

• Berat jenis asli = 500 / 188 = 2.66 gram/cm3

Analisa II

• Berat air 500 cc = 503 gram

• Berat pasir asli = 500 gram

• Berat pasir asli + air sampai 500 cc = 815 gram

• Isi contoh = 503 – ( 815 – 500 ) = 188 cm3

• Berat jenis asli = 500 / 188 = 2.66 gram/cm3

Rata-rata berat jenis asli = ( 2.66 + 2.66 ) / 2 = 2.66 gram/cm3

b. Berat jenis SSD

Analisa I

• Berat air 500 cc = 503 gram

• Berat pasir SSD = 500 gram

• Berat pasir SSD + air sampai 500 cc = 812 gram

• Isi contoh = 503 – ( 812 – 500 ) = 191 cm3

• Berat jenis SSD = 500 / 191 = 2.62 gram/cm3

Analisa II

• Berat air 500 cc = 503 gram

• Berat pasir SSD = 500 gram

• Berat pasir SSD + air sampai 500 cc = 813 gram

• Isi contoh = 503 – ( 813 – 500 ) = 190 cm3

IV - 31 UJI LABORATORIUM

Rata-rata berat jenis SSD = ( 2.62 + 2.63 ) / 2 = 2.63 gram/cm3

3. Kadar air agregat halus

a. Kadar air asli

Analisa I

• Berat pasir asli = 500 gram

• Berat pasir kering oven = 499.5 gram

• Berat air = 0.5 gram

• Kadar air asli = ( 0.5 / 500 ) x 100 % = 0.1 %

Analisa II

• Berat pasir asli = 500 gram

• Berat pasir kering oven = 499.5 gram

• Berat air = 0.5 gram

• Kadar air asli = ( 0.5 / 500 ) x 100 % = 0.1 %

Rata-rata kadar air asli = ( 0.1 + 0.1 ) / 2 = 0.1 %

b. Kadar air SSD

Analisa I

• Berat pasir SSD = 500 gram

• Berat pasir kering oven = 488.5 gram

• Berat air = 11.5 gram

• Kadar air SSD = ( 11.5 / 500 ) x 100 = 2.3 %

Analisa II

• Berat pasir SSD = 500 gram

• Berat pasir kering oven = 488 gram

• Berat air = 12 gram

IV - 32 UJI LABORATORIUM

Rata-rata kadar air SSD = ( 2.3 + 2.4 ) / 2 = 2.35 %

4. Analisa Saringan

Dari hasil pengujian yang telah dilakukan, diperoleh data saringan

agregat halus sebagai berikut :

Tabel 4.1. Analisa Saringan Agregat Halus

Diameter Sisa Pada Setiap Saringan

Jumlah sisa

Jumlah yang

saringan Percb.1 Percb.2 Rata-rata kumulatif lolos

(mm) (gram) (gram) gram % (%) (%)

25.4 0 0 0 0 0 100 19 0 0 0 0 0 100 9.5 0 0 0 0 0 100

4.75 53.5 53.75 53.625 5.368 5.368 94.632

2.36 84.4 87.15 85.775 8.587 13.955 86.045

1.18 175.6 168.55 172.075 17.226 31.181 68.819

0.6 238.45 229.2 233.825 23.408 54.589 45.411

0.25 257.55 256.15 256.85 25.713 80.301 19.699

0.15 140.75 146.7 143.725 14.388 94.689 5.311

0.07 41.1 48.7 44.9 4.495 99.184 0.816

0 7.4 8.9 8.15 0.816 100 0

998.75 999.1 998.925 100

Modulus kehalusan butir (FM)

IV - 33 UJI LABORATORIUM

100

Tabel 4.5. Hasil pengujian agregat halus

No PERCOBAAN HASIL

1. Analisa saringan ( modulus kehalusan ) 2.8

2. Kadar air asli 0.1 %

3. Kadar air SSD 2.35 %

4. Berat isi asli ( gembur dan padat ) 1,595 kg/dm³ dan 1,648 kg/dm³

5. Berat isi SSD ( gembur dan padat ) 1,399 kg/dm³ dan 1,610 kg/dm³

6. Berat jenis asli 2,660 gr/ml

7. Berat jenis SSD 2,625 gr/ml

8. Kadar lumpur 3.41 %

9. Kandungan zat organis Warna NaOH kuning tua

4.7.2. Analisa Agregat Kasar

Agregat kasar yang dipakai adalah batu pecah ukuran ½. Pengujian

agregat kasar meliputi :

1. Kandungan lumpur

Kandungan lumpur diukur dengan menggunakan sistem pencucian.

Analisa I

• Berat benda uji awal = 100 gram

• Berat kering sesudah dicuci = 99.6 gram

• Berat lumpur = 0.4 gram

• Kandungan lumpur = ( 0.4 / 100 ) x 100 % = 0.4 %

Analisa II

• Berat benda uji awal = 100 gram

• Berat kering sesudah dicuci = 99.3 gram

• Berat lumpur = 0.7 gram

IV - 34 UJI LABORATORIUM

Rata-rata kandungan lumpur = ( 0.4 + 0.7 ) / 2 = 0.55 %

2. Berat jenis gregat kasar

a. Berat jenis asli

Analisa I

• Berat contoh = 500 gram

• Berat contoh dalam air = 311 gram

• Isi contoh = 500 – 311 = 189 gram

• Berat jenis asli = 500 / 189 = 2.65 gram/cm3

Analisa II

• Berat contoh = 500 gram

• Berat contoh dalam air = 312 gram

• Isi contoh = 500 – 312 = 188 gram

• Berat jenis asli = 500 / 188 = 2.66 gram/cm3

Rata-rata berat jenis asli = ( 2.65 + 2.66 ) / 2 = 2.66 gram/cm3

b. Berat jenis SSD

Analisa I

• Berat contoh = 500 gram

• Berat contoh dalam air = 313 gram

• Isi contoh = 500 – 313 = 187 gram

• Berat jenis SSD = 500 / 187 = 2.67 gram/cm3

Analisa II

• Berat contoh = 500 gram

• Berat berat contoh dalam air = 312.5 gram

• Isi contoh = 500 – 312.5 = 187.5 gram

IV - 35 UJI LABORATORIUM

Rata-rata berat jenis SSD = ( 2.67 + 2.67 ) / 2 = 2.67 gram/cm3

3. Kadar air agregat kasar

a. Kadar air asli

Analisa I

• Berat contoh = 500 gram

• Berat split kering oven = 499 gram

• Berat air = 1 gram

• Kadar air asli = ( 1 / 500 ) x 100 % = 0.2 %

Analisa II

• Berat contoh = 500 gram

• Berat split kering oven = 499 gram

• Berat air = 1 gram

• Kadar air asli = ( 1 / 500 ) x 100 % = 0.2 %

Rata-rata kadar air asli = ( 0.2 + 0.2 ) / 2 = 0.2 %

b. Kadar air SSD

Analisa I

• Berat contoh = 500 gram

• Berat split kering oven = 490.5 gram

• Berat air = 9.5 gram

• Kadar air SSD = ( 9.5 / 500 ) x 100 % = 1.9 %

Analisa II

• Berat contoh = 500 gram

• Berat split kering oven = 491.5 gram

• Berat air = 8.5 gram

IV - 36 UJI LABORATORIUM

Rata-rata kadar air SSD = ( 1.9 + 1.7 ) / 2 = 1.8 %

4. Analisa Saringan

Tabel 4.3. Hasil Analisa Saringan Agregat Kasar

Diameter Sisa Pada Setiap Saringan Jumlah

sisa

Jumlah yang

saringan Percb.1 Percb.2 Rata-rata Komulatif lolos

(mm) (gram) (gram) gram % (%) (%)

25.4 0.000 0.000 0.000 0.000 0.000 100.000

19 1525.000 1234.500 1379.750 27.626 27.626 72.374

9.5 2911.000 3040.300 2975.650 59.580 87.206 12.794

4.75 480.500 592.000 536.250 10.737 97.943 2.057

2.36 29.000 71.000 50.000 1.001 98.944 1.056

1.18 30.000 15.000 22.500 0.451 99.395 0.605

0.6 0.650 6.000 3.325 0.067 99.461 0.539

0.25 0.900 5.900 3.400 0.068 99.529 0.471

0.15 5.500 13.900 9.700 0.194 99.724 0.276

0.07 7.600 9.000 8.300 0.166 99.890 0.110

0 4.300 6.700 5.500 0.110 100.000 0.000

Total 4994.450 4994.300 4994.375 100.000

Modulus kehalusan butir (FM)

= 27.626 + 87.206 + 97.943 + 98.944 + 99.395 + 99.461 + 99.529 + 99,724

100

= 7,098

Tabel 4.6. Hasil pengujian agregat kasar

No PERCOBAAN HASIL

1. Analisa saringan ( modulus kehalusan ) 7.098

2. Kadar air asli 0.2 %

IV - 37 UJI LABORATORIUM

4. Berat isi asli ( gembur dan padat ) 1.347 kg/dm³ dan 1.595 kg/dm³

5. Berat isi SSD ( gembur dan padat ) 1.358 kg/dm³ dan 1.582 kg/dm³

6. Berat jenis asli 2.653 gr/ml

7. Berat jenis SSD 2.671 gr/ml

8. Kadar lumpur 0.55 %