TUGAS AKHIR – TM090340

PENGEMBANGAN SISTEM KONTROL GATE PADA FLOW CONTROL VALVE SISTEM PEMBANGKIT DAYA MIKROHIDRO BERBASIS PLC SIEMENS S7-1200

WAHYU IDANG WIRABUDI NRP. 2113 030 055

Dosen Pembimbing

Hendro Nurhadi, Dipl.-Ing, Ph.D NIP. 19751120 200212 1 002

PROGRAM STUDI DIPLOMA III JURUSAN TEKNIK MESIN Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya 2017

FINAL PROJECT – TM090340

GATE CONTROL SYSTEM DEVELOPMENT FOR

MIKROHIDRO POWER PLAN FLOW CONTROL VALVE SYSTEM BASED ON SIEMENS S7-1200

WAHYU IDANG WIRABUDI NRP. 2113 030 055

Academic Advisor

Hendro Nurhadi, Dipl.-Ing, Ph.D NIP. 19751120 200212 1 002

PROGRAM STUDY DIPLOMA III

DEPARTMENT OF MECHANICAL ENGINEERING Faculty Of Industrial Technology

Institut Teknologi Sepuluh Nopember Surabaya 2017

PENGEMBANGAN SISTEM KONTROL GATE PADA

FLOW CONTROL VALVE SISTEM PEMBANGKIT

DAYA MIKROHIDRO BERBASIS PLC SIEMENS

S7-1200

Nama Mahasiswa : Wahyu Idang Wirabudi

NRP : 2113 030 055

Jurusan : D-3 Teknik Mesin FTI -ITS

Dosen Pembimbing : Hendro Nurhadi, Dipl.-Ing., Ph.D

Abstrak

Indonesia merupakan negara yang memiliki potensi energi alternatif yang besar. Salah satunya yaitu air yang potensinya sendiri hingga 70.000 MW. Hingga saat ini, masih 6% pemanfaatanya yang efektif. Potensi yang besar ini dapat terus dikembangkan untuk mengawal rasio elektrifikasi indonesia yang lebih baik.

Untuk itu diperlukan riset untuk pengembangan terhadap mikrohidro. Salah satunya adalah Sistem Kendali PLTMH Berbasis PLC Siemens S7-1200 ini. sistem kendali ini bekerja mengatur water intake milik sistem mikrohidro dan sistem kendali ini diharapkan bisa mengatur debit air yang akan masuk kedalam turbin agar nantinya tidak beroperasi melebihi batas operasi dari turbin.

GATE CONTROL SYSTEM DEVELOPMENT FOR MICROHYDRO POWER PLAN FLOW CONTROL

SYSTEM BASED ON SIEMENS S7-1200

Abstract

Indonesia is the country with great potential of renewable Energi and One of the Potential is Water. The Potential itself is almost 70.000 MW, But until this day the effective use of the potential still 6% or less. This huge potential can be more developed for better electrification ratio in indonesia.

Therefore, developing research for Microhydro Power Plan is very necessary. One of the research is Microhydro Power Plan Control system based on Siemens S7-1200. The control system regulate water intake system belongs to mikrohidro, The control system is expected to regulate the flow of water into the turbine so that later do not operate beyond the limits of operation of the turbine.

Keywords : PLC,Microhydro,Water Intake,Power Plan Name : Wahyu Idang Wirabudi Student ID : 2113 030 055

Departmen : D-3 Mechanical Engineering FTI-ITS

KATA PENGANTAR

Alhamdulillah, segala puji dan syukur dipanjatkan kehadirat Tuhan Yang Maha Esa yang telah melimpahkan rahmatNya, sehingga dapat diselesaikan dengan baik dalam penyusunan tugas Akhir yang berjudul :

“ PENGEMBANGAN SISTEM KONTROL GATE PADA FLOW CONTROL VALVE SISTEM PEMBANGKIT DAYA

MIKROHIDRO DENGAN PLC SIEMENS S7-1200” Tugas akhir ini merupakan salah satu persyaratan yang harus dipenuhi oleh setiap mahasiswa Program Studi D3 Teknik Mesin FTI-ITS untuk bisa dinyatakan lulus. dalam rangka tersebut maka disusunlah Tugas Akhir ini. Selain inin Tugas Akhir juga merupakan suatu bukti yang dapat diberikan kepada almamater dan masyarakat.

Banyak pihak yang telah membantu sampai selesainya Tugas Akhir ini, oleh karena itu pada kesempatan ini disampaikan terima kasih kepada:

1. Bapak Hendro Nurhadi, Dipl.-Ing., Ph.D. selaku dosen

pembimbing Tugas Akhir yang telah memberikan bimbingan dukungan dan saran sehingga Tugas Akhir ini dapat diselesaikan dengan baik.

2. Bapak Dr. Ir. Heru Mirmanto , MT. Ketua Program Studi

D III Teknik Mesin FTI – ITS

3. Bapak Ir. Winarto, DEA. Selaku dosen wali.

4. Bapak Ir. Denny M. E. Soedjono, MT.selaku koordinator

Tugas Akhir.

5. Bapak – Ibu dosen penguji yang telah memberikan kritik

dan saran dalam penyempurnaan tugas akhir ini.

6. Semua dosen dan karyawan Program Studi D III Teknik

Mesin FTI-ITS.

7. Orang tua tercinta beserta seluruh keluarga yang telah

memberikan dukungan dan doanya.

8. Rekan – rekan Laboratorium Mekatronika D3 Teknik

9. Rekan – rekan dari program studi D3 elektro khususnya mas faizal azmi dan zulfikar yang memberikan banyak dukungan.

10. Rekan – rekan mahasiswa D3 Teknik mesin angkatan

2013 yang yang telah memberikan doa dan dukungan.

11. Rekan – rekan SOSMAS BEM ITS yang telah

memberikan dukungan dan doa.

12. Nona Pisces Eria yang selalu mensupport saya secara

pribadi dari awal tugas akhir.

13. Serta semua pihak yang telah membantu penulisan tugas

akhir ini.

Kekurangan atau ketidaksempurnaan tentu masih ada, namun bukan sesuatu yang disengaja, hal tersebut semata-mata karena kekhilafan dan keterbatasan pengetahuan yang dimiliki. Oleh karena itu kritik dan saran yang membangun sangat diharapkan demi kesempurnaan Tugas Akhir ini.

Akhir kata semoga Tugas Akhir ini bermanfaat bagi pembaca dan mahasiswa, khususnya mahasiswa Program studi D3 Teknik Mesin FTI-ITS.

Surabaya, Desember 2016

DAFTAR ISI HALAMAN JUDUL LEMBAR PENGESAHAN ABSTRAK KATA PENGANTAR DAFTAR ISI DAFTAR GAMBAR DAFTAR TABEL BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 1 1.3 Batasan Masalah ... 2 1.4 Tujuan ... 2 1.5 Manfaat ... 2 1.6 Metodologi Penelitian ... 3 1.7 Sistematika Penulisan ... 3

BAB II DASAR TEORI ... 5

2.1 Pengertian Mikrohidro ... 5

2.2 Sistem dan Komponen umum Mikrohidro ... 6

2.2.1 Water Intake ... 8

2.3 Teori Dasar Aliran Hidrodinamik ... 9

2.4 Sistem Kontrol ... 10

2.4.1 Human Aided Kontrol ... 10

2.4.2 Automatic Kontrol ... 11

2.5 PLC ... 11

2.5.1 Bahasa Pemrograman PLC ... 11

2.6 Pneumatic ... 14

2.6.1 Struktur dan Komponen Sistem Pneumatik ... 15

2.6.2 Komponen Pneumatik ... 17

2.7 Dasar – Dasar Elektro Pneumatic ... 23

BAB III METODOLOGI

3.1 Diagram Alir Tugas Akhir ... 35

3.2 Sistim Water Intake ... 38

3.3 Sistim Penggerak ... 39

3.4.Implementasi sistem control ... 41

3.5 Perfomance Turbin ... 43

BAB IV VISUALISASI DAN SIMULASI 4.1 Desain Sistem ... 46

4.1.1. Desain Gate dan Desain Pemilihan Cylinder ... 46

4.1.2. Desain Sistem circuit pneumatic ... 53

4.1.3. Desain Ladder Diagram PLC... 54

4.2. Pemilihan Perangkat ... 54

4.2.1. Pemilihan komponen pneumatic ... 54

4.2.2. Pemilihan komponen PLC dan alat bantu. ... 56

4.3. Hasil ... 58

4.3.1. TIA PORTAL ... 58

4.3.2. Wiring dan Konstruksi ... 63

4.3.3. Standart Operation Procedure...72

4.3.3.1. Operasi...72

BAB V KESIMPULAN DAN SARAN ... 71

5.1 Kesimpulan ... 71 5.2 Saran ... 71 DAFTAR PUSTAKA LAMPIRAN 1 LAMPIRAN 2 LAMPIRAN 3 LAMPIRAN 4

DAFTAR GAMBAR

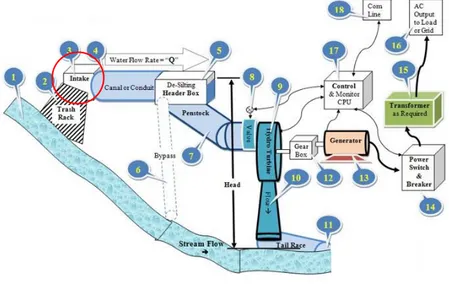

Gambar 2.1 Mekanisme Kerja dan Komponen Mikrohidro...6

Gambar 2.2 water intake konvensional...9

Gambar 2.3 Pusat Tenaga Air dan Head...10

Gambar 2.4 Bagan Jaringan Kontrol untuk Sinyal Aliran...15

Gambar 2.5 Diagram kerja rangkaian pneumatic...16

Gambar 2.6 Gambar dan simbol pada rangkaian untuk (a) aktuator single acting dan (b) aktuator double acting...17

Gambar 2.7 Gambar dan simbol pada rangkaian untuk aktuator gerakan berputar.. ... ...18

Gambar 2.8 Gambar dan simbol pada rangkaian untuk (a) indicator optic capacitive proximity switch, (b) inductive proximity switch. ... …...18

Gambar 2.9 Gambar dan simbol pada rangkaian untuk timer19 Gambar 2.10 Double Acting Cylindervalve…...19

Gambar 2.11 Komponen dan simbol dari 2/2 way valve...21

Gambar 2.12 Komponen dan simbol dari 3/2 way valve...21

Gambar 2.13 Komponen dan simbol dari 4/2 way valve...21

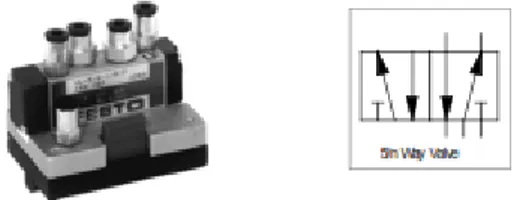

Gambar 2.14 Komponen dan simbol dari 5/2 way valve...21

Gambar 2.15 Gambar dan simbol pada rangkaian untuk (a) two pressure valve, (b) quick exhaust valve, (c) check valve ... ...22

Gambar 2.16 Gambar dan simbol pada rangkaian untuk flow control valve ... ...23

Gambar 2.17 Gambar dan simbol pada rangkaian untuk pressure reducer valve ... ...23

Gambar 2.18 sakelar tekan ... ...25

Gambar 2.19 Prinsip kerja sakelar tekan mengunci...26

Gambar 2.20 sakelar pengunci manual ... ...26

Gambar 2.21 Konstruksi dan simbol sakelar pembatas ...27

Gambar 2.22 Relay Normally Open,Relay Normally Closed kombinasi NO & NC ... ...29

Gambar 2.23 Simbol dari time delay switch on relay...30

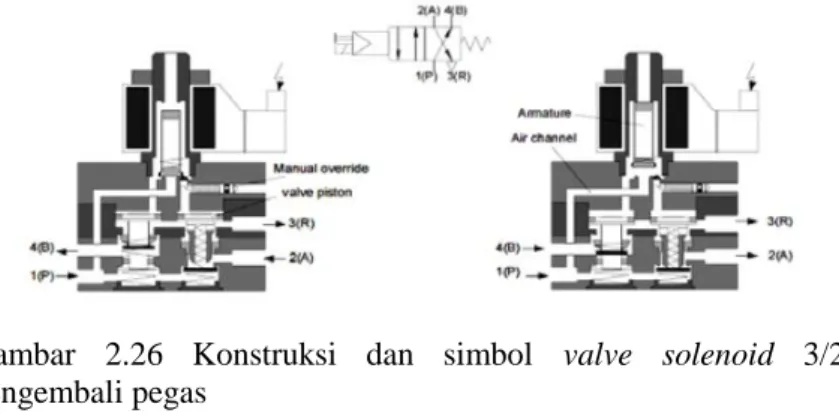

Gambar 2.25 Konstruksi dan simbol valve solenoid 3/2 normally

closed... ...32

Gambar 2.26 Konstruksi dan simbol valve solenoid 3/2 pengembali pegas...33

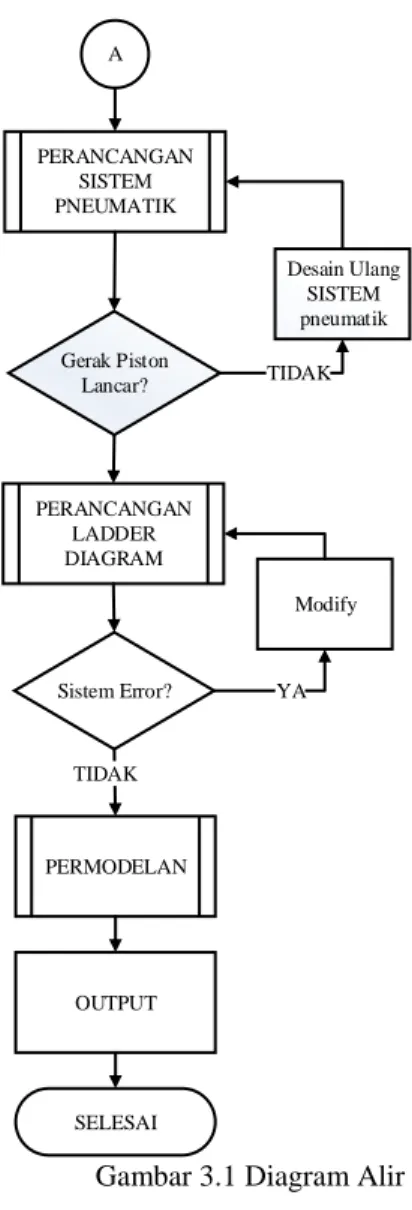

Gambar 3.1 Diagram Alir Tugas Akhir ... ...36

Gambar 3.2 Model Water Intake ... ...39

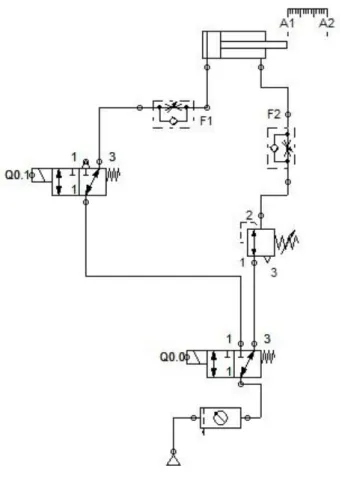

Gambar 3.3 circuit sistem pneumatic ... …...40

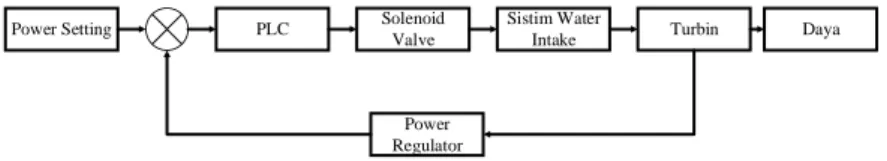

Gambar 3.4 Blok Diagram Sistem...40

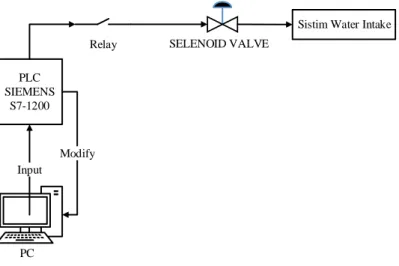

Gambar 3.5 Diagram Kerja Dasar Sistim water intake…...42

Gambar 3.6 Wiring diagram Relay dan Selenoid valve…...42

Gambar 3.7 Wiring Diagram Unit PLC...43

Gambar 4.1 Intake dari Gate…...47

Gambar 4.2 Diagram gaya yang bekerja ... ...48

Gambar 4.3 vektor gaya…...49

Gambar 4.4 Diagram vektor gaya yang bekerja...50

Gambar 4.5 desain cicuit pneumatic ... ...52

Gambar 4.6 Ladder Diagram...53

Gambar 4.7 3/2 way selenoid valve... ...54

Gambar 4.8 pneumatic Cylinder ... ...54

Gambar 4.9 Pressure Reducer Valve ... ...55

Gambar 4.10 PLC Siemens S7-1200 ... ... .56

Gambar 4.11 relay kontaktor omron ... …... .56

Gambar 4.12 working TIA Portal ... ... 57

Gambar 4.13 Display Awal masuk TIA Portal…...58

Gambar 4.14 start new Project TIA Portal .... …... 58

Gambar 4.15 Pemilihan Jenis Kontrol…...59

Gambar 4.16 Gambar 4.16 Pemilihan CPU oleh TIA Portal dalam menú PLC...59

Gambar 4.17 Menu Organization Blok…...60

Gambar 4.18 Symantic Step7 Dalam TIA Portal untuk Ladder Diagram…... 60

Gambar 4.19 Penyusunan Ladder Diagram yang Telah Selesai dan No Error…...60

Gambar 4.20 Menu Dowload PLC ... …...61

Gambar 4.21 Diagram Komunikasi Sistim water intake…...62

Gambar 4.22 PLC SIEMENS Dalam Keadaan Hidup Belum Terkoneksi ... ...63

Gambar 4.24 Koneksi dalam PC... 64

Gambar 4.25 Cara Device Configuration Komunikasi...64

Gambar 4.26 Online PLC... 65

Gambar 4.27 PLC Monitoring yang Telah Online... 66

Gambar 4.28 Wiring diagram Solenoid valve dan Relay...66

Gambar 4.29 Slot I/O PLC...66

Gambar 4.30 Instalasi PLC dan Wiring...67

Gambar 4.31 Circuit Pneumatic...68

DAFTAR TABEL

Tabel 2.1 Fungsi Komponen Mikrohidro...7

BAB I PENDAHULUAN

1.1 Latar Belakang

Dengan semakin majunya perkembangan teknologi di era globalisasi. Kebutuhan akan energi semakin besar juga oleh masyarakat, pembangkit energi pun sudah menjadi prasarana yang wajib ada, dewasa ini pembangkit energi konvensional seperti PLTU sudah bisa tergantikan oleh energi terbarukan, salah satunya adalah PLTA atau pembangkit listrik tenaga air, yang

prinsipnya

menggunakan tenaga air sebagai tenaga

penggeraknya seperti, saluran irigasi, sungai atau air terjun

alam dengan cara memanfaatkan tinggi terjunan dan jumlah

debit air

, selama ini untuk PLTA kelas mikrohidro tidak dilengkapi dengan alat pengaman water intake, hal ini membuat umur generator maupun turbin menjadi rendah karena sering overworking.Tanpa adanya pengaturan water intake, seringkali debit dari aliran air yang masuk ke dalam water intake sangat fluktuatif, apalagi saat cuaca sedang tidak menentu, debit aliran dapat meninggi dan keadaan di lapangan bisa sangat buruk seperti badai maka dibutuhkan sistem kontrol yang aman agar dapat mengurangi resiko dan mempermudah pengaturan debit.

Oleh karena itu, penulis mencoba melakukan upaya untuk merancang dan membuat alat dengan teknologi terbaru yaitu

water intake control yang menggunakan PLC (

Programmable

Logic Controller

) pada mikrohidro yang konvensioal. Yang nantinya diharapkan dengan adanya alat ini, dapat meningatkan efisiensi waktu dan biaya dari penggantian kerusakan turbin maupun generator mikrohidro dan juga dapat menguragi resiko pengaturan debit yang membuat user langsung turun ke lapangan.1.2 Rumusan Masalah

Dalam perencanaan PLC water intake mikrohidro ini

muncul permasalahan yaitu Bagaimana pengembangan dari sistem kontrol intake pada flow control valve sistem pembangkit daya mikrohidro Berbasis PLC Siemens S7-1200?

1.3 Batasan Masalah

Untuk mencapai tujuan perancangan dan memperjelas lingkup permasalahan yang akan dibahas, maka perlu ditentukan batasan masalahnya yaitu:

1. Tidak membahas desain turbin.

2. Perhitungan tranmisi tidak dibahas.

3. Tidak membahas tentang biaya produksi

4. Tidak membahas mekanika fluida

5. Tidak membahas termodinamika.

6. Simulasi menggunakan TIA PORTAL SIEMENS

1.4 Tujuan

Tujuan yang ingin dicapai pada Tugas Akhir ini adalah sebagai berikut:

1. Untuk mengetahui bagaimana merencanakan water intake

pada mikrohidro dengan menggunakan kontrol PLC.

2. Untuk mengetahui penerapan PLC pada komponen dari

instalasi PLTMH.

3. Untuk mengetahui PLC yang cocok digunakan untuk

PLTMH.

1.5 Manfaat

Dengan adanya perencanaan mekanisme, simulasi dan analisa struktur pada water intake dengan PLC pada mikrohidro dapat membantu merencanakan mikrohidro yang lebih berkualitas dan lebih aman di kemudian hari.

1.6 Metodologi Penelitian

Untuk dapat mensimulasikan sebuah water intake yang dikontrol oleh PLC, maka analisa dan perancangan tersebut menggunakan langkah-langkah sebagi berikut:

1. Studi literatur

Upaya ini dilakukan dengan mendapatkan data dan keterangan-keterangan melalui buku-buku atau literatur-literatur dari buku-buku yang sudah diakui kebenarannya, melalui metode ini diperoleh teori-teori yang mendasar dalam setiap pembahasan untuk menunjang perencanaan mekanisme kerja mesin.

2. Pemilihan Alat dan komponen

Pemilihan alat meliputi

Jenis PLC

Spesifikasi Sistem pneumatic

Jenis water intake

3. Simulasi konsep sistem

Simulasi Meliputi sistem kerja dari water intake yang telah dilengkapi dengan PLC sebagai kontroler.

1.7 Sistematika Penulisan

Sistematika yang dipakai dalam penulisan laporan ini adalah:

BAB I Pendahuluan

Berisikan tentang : latar belakang, rumusan

permasalahan, batasan masalah, tujuan, metodologi, sistematika penulisan dan manfaat.

BAB II Dasar Teori

Membahas tentang dasar-dasar teori yang digunakan sebagai dasar perhitungan dan pemikiran.

BAB III Metodologi

Membahas tentang diagram alir, pengumpulan data serta tahap-tahapan proses perancangan instalasi.

BAB IV Pembahasan

Membahas tentang simulasi dari Water intake dengan PLC dari mikrohidro

BAB V Penutup

Membahas tentang kesimpulan dari hasil analisis dan saran-saran penulis dalam penyusunan tugas akhir.

BAB II

DASAR TEORI

2.1 Pengertian Mikrohidro

Mikrohidro atau yang dimaksud dengan Pembangkit Listrik Tenaga Mikrohidro (PLTMH), adalah suatu pembangkit listrik skala kecil yang menggunakan tenaga air sebagai tenaga penggeraknya seperti, saluran irigasi, sungai atau air terjun alam

dengan cara memanfaatkan tinggi terjunan (head) dan jumlah

debit air[1]. Mikrohidro merupakan sebuah istilah yang terdiri dari

kata mikro yang berarti kecil dan hidro yang berarti air. Secara teknis, mikrohidro memiliki tiga komponen utama yaitu air (sebagai sumber energi), turbin dan generator. Mikrohidro mendapatkan energi dari aliran air yang memiliki perbedaan ketinggian tertentu.

Pada dasarnya, mikrohidro memanfaatkan energi

potensial jatuhan air (head). Semakin tinggi jatuhan air maka semakin besar energi potensial air yang dapat diubah menjadi energi listrik. Di samping faktor geografis (tata letak sungai), tinggi jatuhan air dapat pula diperoleh dengan membendung aliran air sehingga permukaan air menjadi tinggi. Air dialirkan melalui sebuah pipa pesat atau penstock kedalam rumah pembangkit yang pada umumnya dibagun di bagian tepi sungai untuk menggerakkan turbin atau kincir air mikrohidro. Energi mekanik yang berasal dari putaran poros turbin akan diubah menjadi energi listrik oleh sebuah generator.

Mikrohidro bisa memanfaatkan ketinggian air yang tidak terlalu besar, misalnya dengan ketinggian air 2.5 meter dapat dihasilkan listrik 400 watt. Relatif kecilnya energi yang dihasilkan mikrohi dro dibandingkan dengan PLTA skala besar, berimplikasi pada relatif sederhananya peralatan serta kecilnya areal yang diperlukan guna instalasi dan pengoperasian mikrohidro. Hal tersebut merupakan salah satu keunggulan mikrohidro, yakni tidak menimbulkan dampak kerusakan lingkungan. Perbedaan antara Pembangkit Listrik Tenaga Air (PLTA) dengan mikrohidro terutama pada besarnya tenaga listrik

yang dihasilkan, PLTA di bawah ukuran 200 KW digolongkan sebagai mikrohidro. Dengan demikian, sistem pembangkit mikrohidro cocok untuk menjangkau ketersediaan jaringan energi listrik di daerah-daerah terpencil dan pedesaan.

2.2 Sistem dan Komponen umum Mikrohidro

Gambar 2.1 Mekanisme Kerja dan Komponen Mikrohidro Dari Gambar 2.1 diatas menunjukan komponen dasar dari mikrohidro. Sistem mikrohidro ini sering disebut sebagai “Run of River” karena jenis run off river, memanfaatkan aliran air permukaan (sungai). Komponen sistern PLTMH tersebut terdiri

dari banaunan intake (penyadap) – bendungan, saluran pembawa,

bak pengendap dan penenang, saluran pelimpah, pipa pesat, rumah pembangkit dan saluran pembuangan. Basic lay-out pada perencanaan pengembangan PLTMH dimulai dari penentuan lokasi intake, bagaimana aliran air akan dibawa ke turbin.

Komponen paling dasar dari mikrohidro sebenarnya hanyalah water intake,penstock atau pipa pembawa,Turbin dan generator. Namun seiring perkembangan dari mikrohidro ini

komponen pendukung dari sistem mikrohidro semakin banyak, dan hal itupun juga menunjang performa dari mikrohidro itu sendiri, berikut adalah komponen komponen mikrohidro utama dan pendukungnya.

Tabel 2.1 Fungsi Komponen Mikrohidro

No. Nama Komponen Fungsi

1. Stream Flow Aliran air sungai dengan head

dan kapasitas yang memadai.

2. Trash Rack Filter untuk sampah yang

masuk

3. Intake Water diversion Memisahkan air ke gate valve

dan tanki.

4. Diversion Channel kanal, parit atau pipa pada

tekanan atmosfer. Air mengalir dari sini ke ketinggian yang lebih rendah.

5. De silting Header box untuk mengatur aliran ke

penstock.

6. Bypass conduit memungkinkan sistem untuk

membersihkan kotoran lumpur

dan juga mengurangi

kelebihan arus.

7. Penstock Saluran bertekanan yang

membawa aliran air ke ruang turbin.

8. Inlet Regulation Valve Katup yang bertugas untuk

menutup aliran air ke turbin saat shutdown.

9. Hydro Turbin Turbin yang bertugas

mengkonversi energi fluida menajdi energi mekanik.

10. Draft Tube Untuk meneruskan air ke

saluran pembuangan.

11. Tailwater Saluran untuk mengurangi

sungai.

12. Gear Box

Untuk mengatur tenaga dan

frekuensi Turbin.

13. Generator Untuk mengkonversi energi

mekanik ke energi listrik

14. Power switch dan

breaker

Untuk memutus aliran listrik dari generator.

15. Transformer Menaikkan tegangan dan

mengkonversi listrik

16. Ac output to load or

grid

Mentransmisikan tegangan.

17. Control monitor and

CPU

Untuk mengatur seluruh aliran listrik maupun sistem mekanik

18. Communication Line Untuk membawa semua

informasi sistem ke media seperti telepon atau web.

Dari tabel 2.1 diatas dapat dikatakan sistem ini mempunyai sistem pengaturan pusat oleh user yang disambungkan dengan communication line dan nantinya diteruskan ke CPU untuk mengendalikan sistem di lapangan

2.1.1 Water Intake

Water intake atau Gate adalah suatu saluran utama untuk masuknya air kedalam suatu sistem yang disini adalah PLTMH, water intake mempunyai jenis yang bermacam macam, jenis dari water intake ditentukan oleh fungsinya, ada yang berfungsi sebagai flow control, ada yang berfungsi sebagai strainer, ada yang berfungsi sebagai pemisah dan pengarah aliran ada dan juga ada yang berfungsi sebagai sekat untuk kegiatan ekonomi tertentu seperti kebutuhan tambak dan pertanian.

Gambar 2.2 water intake konvensional

Desain water intake disesuaikan dengan fungsinya water intake pada water intake konvensional biasanya hanya untuk mengatur aliran saja, dengan menagatur bukaan gate dengan elemen mesin saja.

2.3 Teori Dasar Aliran (Hidrodinamik)

Air yang mengalir mempunyai energi yang dapat digunakan untuk memutar roda roda turbin, karena itu pusat tenaga air dibangun di sungai atau pegunungan. Pusat tenaga air tersebut dapat dibedakan menjadi dua golongan berdasarkan tekananya yaitu pusat tenaga air tekanan tinggi dan pusat tenaga air bertekanan rendah. Diketahui dengan didirikanya bendungan di daerah yang tinggi mempunyai energi daya air yang cukup besar dan terdapatlah reservoir air yang cukup besar juga, dengan menggunakan pipa, air tersebut dialirkan ke rumah pusat tenaga yang dibangun di bagian bawah bendungan, dan di dalam rumah tersebut telah dipasang 2 nosel turbin, lewat nosel tersebut air dapat

memutar turbin kemudian air tersebut dibuang ke sungai. Dari selisih ketinggian air di atas dan di bawah terdapat tinggi air jatuh atau yang biasa disebut dengan “Head”.

Gambar 2.3 Pusat Tenaga Air dan Head

dengan menggunakan rumus mekanika fluida, daya turbin, luas penampang lintang saluran dan dimensi bagian-bagian turbin lainnya serta bentuk dari aliran air dapat ditentukan.

2.4 Sistem Kontrol

Pada prinsipnya tugas sistem kontrol adalah mengatur suatu “nilai” dalam suatu sistem. Yang dimaksud mengatur adalah untuk menjaga siste tersebut masih dalam parameter yang diinginkah oleh pengguna alat.

Sistem kontrol sendiri mempunyai banyak instrumen dan jenis sistem inilah beberapa jenisnya.

2.4.1. Human aided Kontrol

Human aided kontrol merupakan sistem kontrol yang membutuhkan manusia untuk mengontrol besaranya, nilai yang disebut adalah “controlable variable”

2.4.2 Automatic control

Automatic control adalah sebuah sistem kontrol yang dapat berdiri sendiri tanpa bantuan manusia dalam proses berjalananya, manusia yang mengoprasikan dan mengolah logika digantikan oleh komputer.

2.5

PLC (Programammable Logic Control)

Sebuah PLC adalah sebuah alat yang digunakan untuk

menggantikan rangkaian sederetan relay yang dijumpai pada sistem kontrol proses konvensional. PLC bekerja dengan cara mengamatimasukan (melalui sensor-sensor terkait), kemudian melakukan proses dan melakukan tindakan sesuai yang

dibutuhkan, yang berupa menghidupkan ataumematikan

keluarannya (logika 0 atau 1, hidup atau mati).

Pengguna membuat program (yang umumnya

dinamakan diagram tangga atau ladder diagram ) yang kemudian harus dijalankan oleh PLC yang bersangkutan,Dengan kata lain, PLC menentukan aksi apa yang harus dilakukan pada instrumen keluaran berkaitan dengan status suatu ukuran atau besaran yang diamati.

PLC banyak digunakan pada aplikasi-aplikasi industri, misalnya pada proses pengepakan, penanganan bahan, perakitan, otomatis dan sebagainya. Dengankata lain, hampir semua aplikasi yang memerlukan kontrol listrik atau elektronik membutuhkan PLC.

Guna memperjelas contoh penggunaan PLC ini, misalnya diinginkan saat suatu saklar ON, akan digunakan untuk menghidupkan sebuah solenoid selama 5 detik, tidak peduli berapa lama saklar tersebut ON. Kita bisa melakukan hal ini menggunakan pewaktu atau timer. Tetapi bagaimana jika yang dibutuhkan 10 saklar dan 10 solenoid, maka kita akan membu tuhkan 10 pewaktu.

Kemudian bagaimana jika kemudian dibutuhkan informasi berapa kali masing-masing saklar dalam kondisi ON, tentu saja akan membutuhkan pencacah eksternal. Demikian seterusnya, makin lama makin kompleks.Dengan demikian, semakin kompleks proses yang harus ditangani, semakin penting

penggunaan PLC untuk mempermudah proses-proses tersebut (dan sekaligus menggantikan beberapa alat yang diperlukan).

2.5.1 Bahasa Pemrograman PLC

PLC

dirancang

untuk

menggantikan

suatu

rangkaian relay sequensial dalam suatu sistem

kontrol.

Selain dapat diprogram, alat ini juga dapat dikendalikan,

dan dioperasikan oleh

orang yang tidak memiliki

pengetahuan di bidang pengoperasian komputer secara

khusus.

PLC ini memiliki bahasa pemrograman yang

mudah dipahami dan dapat dioperasikan

bila program yang

telah dibuat dengan menggunakan software yang sesuai

sudah

dimasukkan ke jenis PLC yang digunakan.

Berdasarkan Standart Internasional IEC

(International

Electrical Commision) 61131-3, bahasa pemrograman PLC

ada 5 macam.

1.

Ladder Diagram

Ladder Diagram atau sering disebut juga dengan

ladder diagram logic adalah bahasa pemrograman PLC

yang menggambarkan program dalam bentuk grafis.

Diagram ini dikembangkan dari kontak-kontak relay

terstruktur yang menggambarkan aliran arus listrik. Ladder

diagram ini cocok digunakan untuk persoalan-persoalan

control diskrit yang kondisi input dan outputnya hanya

memiliki dua kondisi yaitu ON dan OFF, seperti pada

sistem kontrol konveyor, lift, dan motor-motor industry.

Dalam diagram ini terdapat dua buah garis vertikal, yang

mana garis vertikal sebelah kiri dihubungkan dengan

sumber tegangan positif catu daya, sedangkan garis vertikal

sebelah kanan dihubungkan dengan sumber tegangan

negative catu daya. Diantara dua garis tersebut dipasang

kontak-kontak yang menggambarkan control dan saklar,

sensor dan output. Satu baris dari ladder diagram biasanya

disebut dengan istilah satu RUNG. Kontak-kontak yang

dimaksud diletakkan di antara kedua garis vertikal.

2.

Function Block Diagram (Diagram Blok

Fungsional)

Diagram Blok Fungsional merupakan suatu bahasa

pemrograman PLC yang menggambarkan bentuk aliran

daya atau aliran sinyal dalam rung dengan menggunakan

blok-blok

diagram

fungsi

logic

(gerbang

logic).

Pemrograman berbasis aliran data secara grafis ini banyak

digunakan untuk tujuan kontrol proses yang melibatkan

perhitungan-perhitungan kompleks dan akuisisi data analog.

Pada dasarnya terdapat 3 macam blok fungsi logic dasar

yaitu AND, OR dan NOT (Inverse). Sedangkan fungsi logik

lainnya dapat dibangun dengan mengkombinasikan ketiga

fungsi logik dasar tersebut.

3.

Structuture Text (ST)

Structure Text (ST), termasuk high level language

seperti

If/Then,Do/While,Case,For/Next,

dan

lain

sebagainya. Structure Text umumnya digunakan untuk

beberapa prosedur yang kompleks menggunakan bahasa

yang baku untuk menyatakan kondisi step yang berbeda.

Bahasa yang digunakan sangat mirip dengan bahasa

pemrograman pada Pascal. Dalam aplikasinya, model ini

cocok digunakan untuk perhitungan-perhitungan matematis

yang kompleks, pemrosesan tabel dan data, serta

fungsi-fungsi kontrol yang memerlukan algoritma khusus. Untuk

penulisan program PLC dilakukan dengan menggunakan

daftar teks atau notasi.

4.

Instruction List (IL) / Statement List (SL)

Instruction List (IL), low level language yaitu

pemograman yang menggunakan statement variabel (huruf)

sebagai inputnya dan sangat efektif untuk aplikasi-aplikasi

yang kecil dimana terdapat perintah-perintah yang sudah

baku seperti LD/STR,NOT, AND, dan sebagainya. Bisa

menyajikan banyak input dan output. Intruksi yang dibuat

berupa susunan sederhana menuju ke operand yang berupa

alamat atau register.

5.

Sequential Function Charts (Diagram Fungsi

Sekuensial)

Sequential Function Charts merupakan Metode

grafis untuk pemrograman terstruktur yang banyak

melibatkan langkah-langkah rumit, seperti pada bidang

robotika,

perakitan

kendaraan,

batch

control,

dan

sebagainya. Bahasa pemrograman ini dibuat dengan sistem

chart yang mempresentasikan tiap step ke dalam

hubungan-hubungan transisi. Di dalam chart terdapat urutan

langkah-langkah, transisi, dan percabangan.

2.6

Pneumatic

Sejalan dengan pengenalan terhadap sistem keseluruhan

pada pneumatik, secara individu elemen pneumatik pun

mengalami perkembangan pesat, misalnya dalam pemilihan

bahan/material, manufaktur dan proses disain. Contohnya

silinder pneumatik memegang peranan penting sebagai

elemen kerja, dimana silinder ini murah harganya, mudah

pemasangannya, sederhana dan kuat konstruksinya serta

tersedia dalam berbagai ukuran dan panjang langkah.

Penggunaan silinder dan elemen pneumatik yang lain

dapat digunakan untuk pengekleman, pengangkat, penepat,

pengukur, pencari, pengepak, pengatur gerakan, pengendali,

pemutar, dan sebagainya Pada permesinan dapat dipakai

sebagai pengoperasian pada mesin bor, mesin milling, mesin

bubut, mesin gergaji, mesin pembentuk, dan

quality control.

Pengembangan produk dalam pneumatik bisa dibagi dalam:

aktuator, sensor, prosesor, sistem kontrol dan perlengkapan.

2.6.1

Struktur dan Komponen sistem Pneumatik

Gambar 2.4 Di bawah ini diperlihatkan jaringan

kontrol untuk sinyal aliran yang dipakai sebagai output ke

sistem kerja.

Elemen-elemen tersebut pada penggunaan dalam

pneumatik biasanya mempergunakan simbol-simbol yang

menunjukkan fungsinya. Simbol-simbol itu bisa dirangkai

untuk menghasilkan solusi pada diagram jaringan kerja.

Diagram kerja harus digambarkan susunannya seperti

struktur di bawah ini. Katup penentu arah dapat mempunyai

fungsi sebagai pengontrol sensor, prosesor atau aktuator.

Apabila katup penentu arah dipergunakan untuk mengontrol

gerakan sebuah silinder maka katup ini berfungsi sebagai

pengontrol aktuator. Apabila dipakai mengolah sinyal maka

katup ini berfungsi sebagai prosesor. Begitu pula bila

dipakai sebagai peraba sebuah gerakan maka berfungsi

sebagai sensor, pada gambar 2.5 dibawah ini adalah diagram

kerja rangkaian pneumatic

2.6.2. Komponen Pneumatik

a) Silinder Aktuator

Aktuator adalah bagian terakhir dari output suatu

sistem kontrol pneumatik. Output biasanya digunakan untuk

mengidentifikasi suatu sistem kontrol ataupun aktuator. Pada

pneumatik, jenis jenis aktuator ada bermacam-macam, yaitu

diantaranya:

1. Aktuator gerakan linier:

- Single acting cylinder (silinder aksi tunggal)

- Double acting cylinder (silinder aksi ganda)

(a) (b)

Gambar 2.6 Gambar dan simbol pada rangkaian untuk (a)

aktuator single acting dan (b) aktuator double acting

2. Aktuator gerakan berputar (rotary):

Motor yang digerakkan oleh udara. Motor pneumatik

adalah suatu peralatan pneumatik yang menghasilkan

gerakan putar yang sudut putarnya tidak terbatas bila

terhadap peralatan ini dialiri udara yang dimampatkan. Ada

4 jenis motor pneumatik, yaitu

piston motors,

sliding vane

motors, gear motors, dan turbin.

- Aktuator yang berputar/gerakan putar.

Gambar 2.7 Gambar dan simbol pada rangkaian untuk

aktuator gerakan berputar.

b) Indikator

Indikator optik secara

visual bisa mewakili status

dari sistim pneumatik dan membantu diagnosa. Beberapa

semboyan secara visual:

- indikator optik dengan warna tunggal ataupun majemuk

- indikator optik dengan pena, untuk

display dan sensor

sentuh

- counter

- penunjukkan resistansi

- timer

(a)

(b)

Gambar 2.8 Gambar dan simbol pada rangkaian untuk (a)

indicator optic capacitive proximity switch, (b)

inductive

proximity switch.

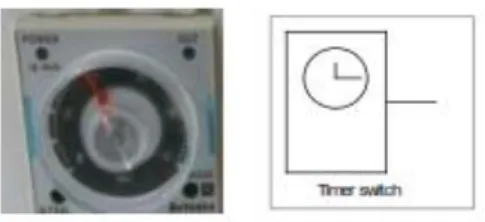

Gambar 2.9 Gambar dan simbol pada rangkaian untuk timer

C. Aktuator PneumatikUdara bertekanan dari kompresor diubah menjadi gerakan

lurus oleh silinder pneumatik. Besarnya tenaga yang dapat

ditimbulkan tergantung pada besarnya tekanan, luas penampang

sillinder, serta gesekan yang timbul antara dinding dalam dengan

batang toraknya. Aktuator pneumatik secara garis besar dibagi

menjadi 2 yaitu Silinder Single Acting dan Silinder Double

Acting. Mesin pemotong jagung muda ini menggunakan silinder double acting dalam pengaplikasiannya. Hal ini dikarenakan silinder double acting memiliki keuntungan yaitu bisa dibebani

pada kedua arah gerakan batang pistonnya. Silinder doubleacting

pada pneumatik terdiri dari komponen-komponen seperti di

gambar 2.10 berikut :

Gambar 2.10 Double Acting Cylinder

Adapun kemampuan Silinder pada saat melakukan penekanan, antara lain :

1. Dorongan Silinder

Gaya dorong silinder dapat dihitung dari diameter tabung silinder, diameter piston dan tekanan udara. Berikut adalah rumus untuk menentukan gaya dorong silinder (Esposito, 2003):

Dimana :

F = Gaya Dorong Silinder (Kgf) D = Diameter Tabung Silinder (Cm)

P = Tekanan Udara (Kgf/Cm2)

µ = Koefisien Tekanan Beban Dorong

Dimana koefisien tekanan beban berubah tergantung dari diameter silinder, gesekan slaiding packing dan gesekan metal rod.

2. Tarikan Silinder

Gaya tarikan silinder bisa diketahui dengan menggunakan persamaan (Esposito, 2003):

Dimana:

F = Gaya Tarik Silinder (Kgf) D = Diameter Tabung Silinder (Cm) d = Diameter Piston (Cm)

P = Tekanan Udara (Kgf/Cm2)

µ = Koefisien Tekanan Beban Tarik

c) Katup

1. Katup pengarah (Directional Control Valve), terdiri dari 2

jenis katup:

a. Katup

poppet, yang bekerja dengan cara melepas dan

menempelkanbola/piringan terhadap dudukannya yang

terpasang ‘seal’ yang bersifat elastis namun kuat. Gaya

untuk menggerakkan katup

poppet relatif besar karena harus

melawan gaya pegas pada saat posisi kerja.

b. Katup geser (slide valve), yang bekerja dengan menggeser

silinder atau piringan. Ada beberapa jenis dari katup ini,

yaitu

• 2/2

way valve : mempunyai 2

port pada masing-masing

kotak

Gambar 2.11 Komponen dan simbol dari 2/2 way valve

• 3/2

way valve : mempunyai 3

port pada masing-masing

kotak.

Gambar 2.12 Komponen dan simbol dari 3/2 way valve

• 4/2 way valve : mempunyai 4 port di masing-masing kotak.

• 5/2 way valve : mempunyai 5 port pada masing-masing kotak.

Gambar 2.14 Komponen dan simbol dari 5/2 way valve

2. Katup searah (Non return valve), yang jenisnya antara lain:

a. Check valves: hanya mempunyai 1 inlet dan 1 outlet, dapat menutup aliran pada satu arah aliran. Pada arah lainnya katup ini dengan bebas dapat mengalirkan aliran udara dengan tekanan rendah.

b. Two pressure valve: mempunyai 2 inlet dan 1 outlet. Udara mampat mengalir melalui katup ini bila sinyal udara terdapat pada

kedua sambungan inlet. (= Logic AND function)

c. Shuttle valve: (= Logic OR function) Udara mampat dapat mengalir dari salah satu atau kedua saluran inlet menuju outlet. d. Quick exhaust valve: berfungsi sebagai penambah kecepatan silinder. Dengan ini memungkinkan waktu yang diperlukan untuk langkah kerja silinder terutama untuk single act cylinder lebih singkat lagi.

Gambar 2.15 Gambar dan simbol pada rangkaian untuk (a) two

pressure valve, (b) quick exhaust valve, (c) check valve

3. Katup pengatur aliran (Flow control valve), berfungsi mengatur

a. Bi-directional flow control valve, mengatur udara ke dua arah. b. One way flow control valve, mengalirkan udara ke satu arah untuk mengatur kecepatan aktuator.

Gambar 2.16 Gambar dan simbol pada rangkaian untuk flow

control valve

4. Katup pengatur tekanan (pressure reducer valve),

fungsinya

mengatur

besarnya

tekanan

udara

yang

diperlukan.

Gambar 2.17 Gambar dan simbol pada rangkaian untuk

pressure reducer valve

2.7. Dasar Teori Elektro-Pneumatik

Elektropneumatik

merupakan

pengembangan

dari

pneumatik, dimana prinsip kerjanya memilih energi

pneumatik sebagai media kerja (tenaga penggerak)

sedangkan media kontrolnya mempergunakan sinyal elektrik

ataupun elektronik. Sinyal elektrik dialirkan ke kumparan

yang terpasang pada katup pneumatik dengan mengaktifkan

sakelar, sensor ataupun sakelar pembatas yang berfungsi

sebagai penyambung ataupun pemutus sinyal. Sinyal yang

dikirimkan ke kumparan tadi akan menghasilkan medan

elektromagnit dan akan mengaktifkan/mengaktuasikan katup

pengatur arah sebagai elemen akhir pada rangkaian kerja

pneumatik. Sedangkan media kerja pneumatik akan

mengaktifkan atau menggerakkan elemen kerja pneumatik

seperti

motor-pneumatik

atau

silinder

yang

akan

menjalankan sistem.

2.7.1. Komponen Elektro-Pneumatik

Bila energi listrik tersedia dan akan dipakai maka perlu

diproses dan didistribusikan oleh komponen utama. Untuk

mempermudah penunjukkannya maka komponen itu

digambarkan

dalam

bentuk

simbol

pada

diagram

rangkaiannya. Berikut ini adalah komponen utama dari

elektro-pneumatik:

a) Sinyal Masukan Listrik (Electrical Signal Input)

Sinyal listrik pada teknik kontrol elektro-pneumatik

diperlukan dan diproses tergantung pada gerakan langkah

kerja elemen kerja. Sinyal listrik ini didapatkan bisa dengan

cara mengaktifkan sakelar atau bisa juga dengan

mengaktikan sensor,misalkan sensor mekanik ataupun

elektronik. Sinyal masukan listrik kerjanya tergantung

kepada fungsi sinyal itu. Ada yang disebut “Normally open”

(NO, pada kondisi tidak aktif sambungan tidak tersambung),

“Normally closed” (NC, kondisi tidak aktif sambungan

tersambung)

dan

“Change

Over”

(tersambung

bergantian,

kombinasi dari NO dan NC). Bagian-bagian darikomponen sinyal masukan listrikadalah sebagai berikut:

1) Sakelar tekan, dioperasikan manual

Elemen sinyal masukan diperlukan untuk

memungkinkan sebuah sistem kontrol dinyalakan. Yang paling

sakelar tekan karena untuk mengalirkan sinyal, mengaktuasikannya dengan menekan tombol atau sakelar. Sakelar tekan biasa dapat dilihat di gambar 2.18 dan Simbol yang digunakanya seperti berikut:

* Sakelar tekan manual secara umum untuk kontak NO (General

Push-button switch, NO)

* Sakelar tekan manual, diaktifkan dengan cara ditekan untuk kontak NO

* Sakelar tekan manual, diaktifkan dengan cara ditekan untuk kontak NC

Gambar 2.18 sakelar tekan

Sakelar tekan mengunci (Latching Push-button switches)

Sakelar ini diaktuasikan/diaktifkan dengan tombol yang mengunci. Adapun menguncinya sakelar ini disebabkan kerja mekanik. Untuk mengembalikan ke posisi semula (posisi tidak aktif) maka sakelar ini harus ditekan lagi.

Penunjukkan sistem ini berdasarkan standardisasi

Jerman, diatur dengan nomor DIN 43 065. Penunjukkan aktuasi: I

tanda mengaktifkan, O tanda untuk mengembalikan ke posisi sebelum bekerja. Posisi penempatan sakelar:

• Berjajar ke pinggir: pada posisi ini perlu diperhatikan bahwa tanda untuk mengaktifkan disimpan disebelah kanan.

• Berjajar ke bawah: pada posisi ini tanda untuk mengkatifkan berada pada posisi atas.

Contoh sakelar tekan mengunci:

Gambar 2.19 Prinsip kerja sakelar tekan mengunci

Simbol-simbol yang digunakan:

* Sakelar mengunci manual, diaktifkan dengan cara ditekan untuk kontak NO

* Sakelar mengunci manual, diaktifkan dengan cara ditarik untuk kontak NC

* Sakelar mengunci manual, diaktifkan dengan cara diputar untuk kontak NO

Gambar 2.20 sakelar pengunci manual

2) Sakelar Pembatas (Limit Switches)

- Mekanik Tipe Sentuh (Mechanical Limit Switches Contacting

Type) Sakelar pembatas ini dipakai sebagai indikasi dalam

kontrol otomasi yang menyatakan bahwa posisi ini merupakan posisi akhir baik itu untuk mesin ataupun untuk silinder. Biasanya sistem kontak yang dipakai adalah sistem tersambung bergantian

(Change over). Sakelar pembatas ini akan bekerja bila tuas sakelar tertekan. Contoh konstruksi dan simbol sakelar pembatas mekanik dapat dilihat di gambar 2.21 :

Gambar 2.21 Konstruksi dan simbol sakelar pembatas mekanik

Tipe Tidak Sentuh (Non-Contacting Proximity Limit

Switch) Sakelar pembatas tipe ini biasanya dipakai bila sakelar pembatas mekanik tidak dapat digunakan. Macam sakelar pembatas tipe ini antara lain:

* Sakelar Pembatas (sensor) Buluh

Penggunaan sakelar ini biasanya dikarenakan keadaan sekitar yang tidak memungkinkan dipasangnya sakelar mekanik, misalnya karena banyaknya debu, pasir ataupun lembab. Sakelar ini diaktuasikan/diaktifkan dengan magnet yang terpasang pada silinder. Dengan adanya magnet maka buluh kawat akan tersambung atau terputus bila magnet itu mendekati atau menjauhi buluh kawat tersebut.

* Sakelar Pembatas Induktif

Digunakan bila sakelar pembatas mekanik ataupun buluh tidak dapat digunakan. Biasa dipakai untuk sensor penghitung benda kerja yang terbuat dari logam, pada suatu mesin atau ban berjalan. Sakelar pembatas ini hanya akan beraksi atau terpakai untuk logam. Sakelar pembatas atau sensor ini biasanya terdiri dari oscillator, pemicu tegangan dan penguat. Biasanya ada dua macam, yaitu yang dialiri arus bolak-balik dan arus searah, tapi keduanya mempunyai tegangan operasi antara 10–30 volts.

* Sakelar Pembatas Kapasitif

Sensor kapasitif ini mempunyai respons terhadap segala material, metal maupun non-metal. Tapi sensor ini terpengaruhi

oleh adanya perubahanperubahan yang diakibatkan keadaan sekelilingnya, misalnya denga debu logam.

* Sakelar Pembatas Optik

Sensor ini memberi respons pada semua benda kerja. Sinyal masukannya berupa sinar.

b) Pengolah Sinyal Listrik 1) Relay

Relay adalah komponen untuk penyambung saluran dan pengontrol sinyal, yang kebutuhan energinya relatif kecil. Relay ini biasanya difungsikan dengan elektromagnet yang dihasilkan dari kumparan. Pada awalnya relay ini digunakan pada peralatan telekomunikasi yang berfungsi sebagai penguat sinyal. Tapi sekarang sudah umum didapatkan pada perangkat kontrol, baik pada permesinan ataupun yang lainnya.

Cara kerja relay:

Apabila pada lilitan dialiri arus listrik maka arus listrik tadi akan mengalir melalui lilitan kawat dan akan timbul medan magnet yang mengakibatkan pelat yang ada di dekat kumparan akan tertarik ataupun terdorong sehingga saluran dapat tersambung ataupun terputus. Hal ini tergantung apakah sambungannya NO atau NC. Bila tidak ada arus listrik maka pelat tadi akan kembali ke posisi

semula karena ditarik dengan pegas.

Gambar 2.22 Relay Normally Open,Relay Normally Closed,Kombinasi NO & NC

Penunjukkan angka pada relay mempunyai arti sebagai berikut: Angka yang pertama menunjukkan contactor yang keberapa sedangkan angka yang kedua selalu bernomor ¾ untuk relay NO dan ½ untuk relay yang NC.

2) Relay Mengunci (Latching relays)

Latching relay adalah relay yang dikontrol dengan electromagnetic, dimanamrelay ini akan tetap berada pada posisi setelah diaktifkan walaupun sumber energi sudah diputuskan, seolah- olah terkunci pada posisi akhir. Sistem pengunci biasanya dengan mempergunakan kerja mekanik. Penggunaan relay ini biasanya untuk jaringan listrik di rumah tinggal.

3) Remnant Relay

Relay ini disainnya khusus, maksudnya adalah bila relay ini diaktifkan maka akan terjadi elektromagnet. Elektromagnet ini akan tinggal dan tetap ada walaupun sumber energinya telah dihilangkan. Atau dengan kata lain relay ini dikunci pada posisi akhir. Untuk menyalakan relay ini maka arus yang dipakai adalah arus positif, sedangkan untuk mematikannya mempergunakan arus

negatif.

4) Relay Tunda Waktu

Berfungsi untuk menyambung kontaktor NO atau memutus kontaktor NC, dimana hubungan kontaktor diputuskan ataupun disambungkan tidak langsung seketika pada saat relay diaktifkan, melainkan perlu waktu. Waktu yang diperlukan untuk memutuskan ataupun menyambungkannya bisa diatur. Ada dua

jenis relay tunda waktu, yaitu relay tunda waktu hidup (time delay

switch on) dan relay tunda waktu mati (time delay switch off) yang bisa dilihat di gambar 2.23 dan 2.24.

• Time Delay Switch On Relay

Gambar 2.23 Simbol dari time delay switch on relay

Bila sakelar S diaktifkan maka relay tunda waktu mulai bekerja. Ketika waktu yang ditentukan tercapai maka terminal 18 akan tersambungkan.Sinyal output (keluaran) akan ada selama sinyal input ada. Elemen tunda waktu digambarkan pada kotak yang dibatasi dengan garis strip

• Time Delay Switch Off Relay

Gambar 2.24 Simbol dari time delay switch off relay

Bila sakelar S diaktifkan maka relay tunda waktu mulai bekerja. Sinyal output akan ada selama sinyal input ada. Tapi bila sinyal input diputus maka sinyal output tidak akan langsung hilang, melainkan tetap ada sampai batas waktu yang telah ditentukan. Elemen tunda waktu digambarkan pada kotak yang dibatasi dengan garis strip.

5) Solenoid

Prinsip kerja dari solenoid valve/katup solenoida yaitu katup listrik yang mempunyai koil sebagai penggeraknya dimana

ketika koil mendapat supply tegangan maka koil tersebut akan

berubah menjadi medan magnet sehingga menggerakan plunger pada bagian dalamnya ketika plunger berpindah posisi maka pada

lubang keluaran dari solenoid valve pneumatic akan keluar udara

bertekanan yang berasal dari supply (service unit). Maksudnya double coil valve tersebut mempunyai dua koil untuk

menggerakkan plunger yang berfungsi sebagai pemindah jalur.

c) Elemen Akhir

Apabila suatu kontrol mempergunakan sinyal kontrolnya dengan sinyal listrik dan sinyal kerjanya mempergunakan pneumatik maka harus ada suatu alat yang dapat mengawinkan sinyal kontrol listrik dengan sinyal kerja pneumatik itu. Sistem yang mengawinkan sinyal kontrol dan sinyal kerja ini biasanya terdiri dari katup yang

diaktuasikan dengan solenoid. Maksudnya adalah untuk

menyalurkan sinyal kerja mempergunakan katup-katup

pneumatik, sedangkan yang mengatur membuka atau menutup tersebut adalah arus listrik yang dialirkan ke kumparan kawat/solenoid yang bisa dilihat mekanismenya di gambar 2.25 berikut.

1) Katup 3/2 diaktuasikan dengan sinyal listrik, kembali dengan pegas

- Normally Closed 3/2

Katup 3/2 NC bekerja bila arus listrik dialirkan ke solenoid

sehingga terbentuk elektromagnet yang mengakibatkan

bergesernya armature dan selanjutnya udara dialirkan dari saluran

masuk 1(P) ke saluran keluar 2(A). Sedangkan sakuran 3(R) tertutup. Sebaliknya bila arus listrik diputuskan maka elektromagnet yang terbentuk pada solenoid menghilang dan berakibat saluran 1(P) tertutup sedangkan udara yang berada di saluran 2(A) akan dibuang melalui saluran buang 3(R).

Gambar 2.25 Konstruksi dan simbol valve solenoid 3/2 normally closed

- Normally Open 3/2

Katup ini kebalikan dari katup 3/2 NC. Jadi bila arus listrik tidak ada maka saluran 1(P) mengalirkan udara ke saluran 2(A) dan saluran 3(R0) tertutup. Tapi bila solenoid dialiri arus listrik, saluran 1(P) tertutup dan udara dari 2(A) dialirkan langsung ke 3(R).

- Katup 3/2 Diaktuasikan Sinyal Listrik dan Kontrol Pneumatik, Kembali Dengan Pegas Katup ini bila diaktifkan masih mempergunakan sinyal kontrol pneumatik.

Sedangkan fungsi kumparan ini hanya untuk

mengaktifkan sumbat yang ada pada katup, dengan demikian gaya elektromagnet yang diperlukan untuk mengaktifkan sumbat tidak terlalu besar. Dengan kata lain arus listrik yang diperlukan tidak terlalu besar pula. Prinsip kerja saluran yang terdapat pada katup ini sama dengan prinsip kerja katup 3/2 yang telah dibahas di atas untuk melihat konstruksi valve solenoid pengembali pegas dapat dilihat di gambar 2.26

Gambar 2.26 Konstruksi dan simbol valve solenoid 3/2 pengembali pegas

2) Katup 4/2 diaktuasikan sinyal listrik dan kontrol pneumatik, kembali dengan pegas Katup 4/2 pada prinsipnya terdiri dari 2 buah katup 3/2. Biasanya digunakan untuk mengaktuasikan silinder kerja ganda. Sinyal listrik digunakan seperti pada katup 3/2, berfungsi sebagai pembuka sumbat sedangkan yang mengatur katup piston adalah sinyal kontrol.

BAB III

METODOLOGI

3.1. Diagram Alir Tugas Akhir

MULAI STUDI LITERATUR OBSERVASI Dimensi Gate Sesuai Rencana? PERUMUSAN MASALAH PERANCANGAN WATER INTAKE Kalkulasi Ulang Diameter TIDAK A YA

PERANCANGAN SISTEM PNEUMATIK Gerak Piston Lancar? Desain Ulang SISTEM pneumatik TIDAK PERMODELAN OUTPUT SELESAI PERANCANGAN LADDER DIAGRAM Sistem Error? TIDAK Modify YA A

Gambar 3.1 Diagram Alir Tugas Akhir

Metode yang digunakan dalam suatu analisa atau studi harus terstruktur dengan baik sehingga dapat dengan mudah menerangkan atau menjelaskan penelitian yang dilakukan. Oleh karena itu dalam tugas akhir ini digunakan metode permodelan yang dapat diuraikan seperti diagram alir di atas.

Proses dalam menyelesaikan Tugas Akhir ini melalui beberapa tahap sebagai berikut:

1. Studi literatur

Pada studi literatur meliputi mencari dan mempelajari bahan pustaka yang berkaitan dengan segala permasalahan mengenai perencanaan sistem kendali ini yang diperoleh dari berbagai sumber antara lain buku, publikasi-publikasi ilmiah, dan survei mengenai komponen-komponen di pasaran.

2. Observasi

Observasi atau studi lapangan ini dilakukan dengan survei langsung. Hal ini dilakukan dalam rangka pencarian data yang nantinya dapat menunjang penyelesaian tugas akhir ini.

3. Perumusan Masalah

Pada perumusan masalah meliputi perancangan

bagaimana mendesain sistem kendali pada water intake untuk mikrohidro yang lebih praktis dan mudah dikendalikan.

4. Perancangan Water Intake

Pada proses ini, dari Studi literatur dan Perumusan masalah ditentukanlah untuk merancang water intake, didalam proses ini juga diharapkan diameter dari water intake memenuhi

performa yang didapat dari literatur yaitu Q = 30 m3 /jam, Head =

8 m dan diameter dari intake adalah 50,08 mm

5. Perancangan sistem Pneumatic

Pada proses ini, Perancangan cicruit Pneumatic adalah proses perancangan sistem mekanik water intake agar mampu bergerak, dengan fasilitas ini diharapkan mampu menunjang kemampuan mobilitas dari water intake.

6. Perancangan Ladder diagram

Pada proses ini, Perancangan Ladder diagram adalah proses perancangan sistem kontrol PLC untuk gerakan dari sistem pneumatik, didalam proses ini diharapkan PLC mampu mengontrol sistem pneumatik tanpa adanya error dalam proses maupun program, dengan fasilitas ini diharapkan lebih mudah dalam menggunakan sistem pneumatik.

7. Permodelan

Permodelan ini bertujuan untuk mengaplikasikan model yang telah dirancang secara komputasi untuk diujikan apakah telah berjalan sesuai yang direncanakan.

8. Output

Dari hasil simulasi munculah output berupa desain yang valid dan aplikatif yang menjadi hasil atau output dari proses perancangan maupun simulasi

9. Selesai

3.2.Sistim Water Intake

Water intake yang akan dibahas merupakan suatu komponen dari sistem mikrohidro, fungsi dari water intake yang akan dibahas ini adalah sebagai flow control valve dari sistim pembangkit daya mikrohidro, yang metodenya berupa buka tutup gate.

Water intake yang akan dibahas akan menggunakan sistem pneumatic sebagai penggeraknya, dengan menggunakan cylinder

pneumatic, mikrohidro mampu melakukan throtle untuk mengatur aliran.

Gambar 3.2 Model Water Intake

Gambar 3.2 diatas menggambarkan suato model yang akan menjadi model bagi water intake yang sebenarnya. Yang memberikan informasi bagaimana water intake pada sistem ini bekerja.

3.3.Sistim Penggerak

Sistim penggerak dari mikrohidro adalah sistem pneumatic yang terdiri dari rangkaian perangkat penunjang sistem seperti valve dan cylinder.

Sistim penggerak mendapat tenaga dari kompresor sehingga mampu menggerakkan sistem, adanya variasi katup maupun pressure dan flow control adalah untuk mengatur kecepatan maupun tekanan yang diberikan oleh tenaga dari kompresor.

Sistim penggerak ini adalah salah satu jenis pengembangan yang diberikan pada water intake, tenaga pembuka gate milik water intake biasa menggunakan elemen mesin biasa atau motor listrik sebagai sumber tenaganya, dengan menggunakan sistem

pneumatik diharapkan sistem dapat melayani gate lebih mumpuni dari segi kontrol dan respon karena kecepatan pneumatic yang tinggi.

Gambar 3.3 circuit sistem pneumatic

Gambar 3.3 diatas juga bersinggungan dengan kontrol PLC yang dibahas akan dibahas nanti, terdapat beberapa indikator dalam rangkaian sistem, indikator tersebut dapat berupa kode Ouput dari PLC (Q0.0 dan Q0.1) dan kode untuk flow control

valve (F1,F2) lalu terdapat Kode dari pergerakan piston yang melambangkan opening percent atau panjang stroke yang sudah terjadi A1 menjelaskan bahwa fully closed dan A2 fully open.

Bukaan tersebut merupakan bukaan dari gate dengan menggunakaan cylinder.

3.4.Implementasi sistem kontrol

Seperti simbol simbol diagram diatas yang mencerminkan PLC, maka implementasi sistem ini akan membahas tuntas mengenai PLC, PLC mengatur variasi katup yang terbuka.

Menggunakan PLC cocok karena sifat kontrol dari sistem penggerak yang sederhana, untuk lebih mengetahui bagaimana hubungan kerja antara PLC dan sistem dapat dilihat dari gambar 3.4 sebuah blok diagram berikut.

Power Setting Solenoid Turbin Valve

PLC Sistim Water

Intake Daya

Power Regulator

Gambar 3.4 Blok Diagram Sistem

Dari gambar diatas setpoin dari PLC merupakan perintah membuka dan mengalirkan sinyal elektrik pada relay, yang nantinya akan dilanjutkan kepada selenoid valve dan langsung masuk kedalam sistem penggerak, untuk mendesain kontrolnya dapat dilihat dari diagram seperti berikut.

PLC SIEMENS S7-1200 Modify Input Relay PC SELENOID VALVE

Sistim Water Intake

Gambar 3.5 Diagram Kerja Dasar Sistim water intake Dari gambar 3.5 diatas dijelaskan bahawa user lewat sebuah PC memberikan input untuk PLC siemens dan diteruskan ke relay, bagaiman hubungan relay dan solenoid valve, diagram wiring nya disampaikan dalam gambar 3.6 seperti diagram berikut.

0

1R1

S1

R2

S2

Gambar 3.6 Wiring diagram Relay dan Selenoid valve Setelah wiring dapat digambarkan terakhir untuk membahas controler PLC itu sendiri, didalam PLC ada port input dan output, didalam input dan output terdapat actuatornya masing masing

seperti pada kali ini ber input push button dan output relay solenoid valve.

P N

COM0

1

4

5

1

0

COM 24 VDC2

AC PLC SIEMENS S7-1200Gambar 3.7 Wiring Diagram Unit PLC

3.5.Perfomance Turbin

bila mengacu pada makalah““Perencanaan Model Turbin

Pelton dengan Kapasitas Q= 30 m3 /hr dan Head Efektif H =

8 m” mempunyai data sebagai berikut.

Kapasitas (Q) : 30 m3/hr

Head : 8 m

Efisiensi turbin : 80%

Dari data tersebut dapat diketahui spesifikasi daya dari turbin tersebut.

Untuk menghitung daya air.

WHP = ρ.g.Q.H Dimana

WHP adalah daya fluida ρ adalah Massa Jenis Air (m3

/kg) Q adalah kapasitas (m3/hr) H adalah Head (m) WHP = 1000 x 9,81 x 0,00833 x 8 kg 𝑚3𝑥 m 𝑠2𝑥 𝑚3 𝑠 𝑥 𝑚 WHP = 650 Watt Untuk menghitung daya turbin

NT=

ηT

. WHPDimana

ηT

adalah effisiensi TurbinNT = 80% .649,03 Watt

BAB IV PEMBAHASAN

Pada bab ini akan membahas tentang perencanaan dan simulasi dari sistem pengembangan water intake dengan PLC, yaitu, desain mekanik yang diinginkan maupun sistem ladder diagram yang sesuai untuk pengembangan sistem, berbekal pada simulasi dan perencanaan dasar maka akan ditentukan sebuah sistem mekanik dan elektronik yang sesuai ini pengembangan sistem.

4.1 Desain Sistem

Untuk memvisualisasikan sebuah sistem yang sempurna membutuhkan sebuah desain komponen yang lengkap dan desain komponen terdiri dari

Desain Gate

Desain Circuit pneumatic

Desain kontrol PLC

Ketiga desain tersebut nantinya akan membentuk sebuah Sebuah sistem yang dapat divisualisasikan dengan baik.

4.1.1 Desain Gate dan Desain Pemilihan Cylinder

Desain gate dibuat dengan acuan performa dari makalah

Tugas Akhir “Perencanaan Model Turbin Pelton dengan

Kapasitas Q= 30 m3 /hr dan Head Efektif H = 8 m” dengan diketahui V= 4,1 m/s maka dengan menggunakan persamaan

Q=V.A

𝑉 =QA.

Dimana A adalah luas penampang pipa yang dapat dicari dengan persamaan luas penampang silinder

𝐴 =14𝜋D2

Sehingga diameter dari intak dan pipa dapat diketahui melalui. D2

=

4Q πV D2=

4x0,0083 3,14x4,1 𝑚3 𝑠𝑒𝑘𝑜𝑛𝑥

𝑠𝑒𝑘𝑜𝑛 𝑚2D = 0,0508 m

maka dari perhitungan diatas dapat ditentukan bahwa diameter dari intake adalah 0,0508 meter, nilai ini dapat dijadikan parameter desain yang ada di gambar 4.1 berikut.

Gambar 4.1 Intake dari Gate

Untuk silinder berdasarkan data dari makalah sebelumnya bahwa diketahui analisis gaya yang bekerja pada sistem seperti berikut.

Untuk mengetahui besar gaya berat pada gate telah

dilakukan Penimbangan pada model dengan hasil 0,11332

kg lalu untuk mengetahui gaya beratnya

Fgate = M.g

maka

Fgate = 0,11332x9,8

𝑘𝑔𝑥

𝑚 𝑠2Fgate = 1,106 N

Sedangkan untuk mengetahui gaya yang bekerja

pada pneumatic cylinder perlu dilakukan analisa gaya

seperti berikut gambar 4.2 berikut.

1,11 Newton

Q=30 m3/jam Water Intake

Gambar 4.2 Diagram gaya yang bekerja

Untuk mengetahui gaya yang bekerja pada flow

maka menggunakan Persamaan

ṁ = ρ Q

dimana

ṁ adalah Mass Flow Rate (kg/s)

ρ adalah massa Jenis (kg/m

3)

Q adalah Kapasitas (m

3/s)

dengan mass jenis air 1000 kg/m3 maka

ṁ = 1000x0,0083

kg 𝑚3𝑥

𝑚3 𝑠ṁ=8,33

kg 𝑠untuk mengetahui gaya yang dikenai oleh flow maka

menggunakan fungsi gaya dan kecepatan.

Fflow= ṁv

Fflow= 8,33x4,1

kg 𝑠𝑥

m 𝑠Fflow = 35,69 N

Setelah menemukan gaya yang bekerja pada flow maka

dapat ditemukan gaya yang bekerja pada seluruh gate.

Fgate = 1,106 N

Water Intake

Fflow = 35,69 N

Arah lifting gate

Friction Force (Ff)

Harga dari gaya gesek kinetik dari model gate dapat

diketahui dengan persamaan berikut

Ff =

µ

kFflow

Dimana

Ff

Adalah Gaya gesek (N)

µ

kAdalah Koefisien Gaya Gesek (0,6 For Steels, Sullivan)

Fflow Adalah Gaya dari Flow (N)

Ff = 0,6x3,56

Ff = 21,414 N

Setelah mengetahui gaya total yang dikenai gate maupun flow, maka dapat dicerminkan gaya yang dikenakan pada cylinder melalui keda cylinder seperti berikut.

Fgate

Gambar 4.4 Diagram vektor gaya yang bekerja

Ftot = Ff + Fgate

Ftot = 21,414 N + 1,106 N

Ftot = 25,52 N

Ff

Ftot

Setelah menemukan gaya yang bekerja pada silinder, menggunakan persamaan untuk menentukan diameter silinder yang digunakan untuk kebutuhan sistem.

D2=4𝐹

𝑃𝜋

Dimana

D : diameter dari pneumatic cylinder P : adalah tekanan kerja kompresor (8 bar)

F : adalah gaya yang dilayani pneuatic Cylinder (N)

D2 = 4𝑥25,52

800.000𝑥3,14

D= 0,006359 m

D = 6,35 mm (use 8 mm based on ISO 6432 for pneumatic cylinder)

Setelah mendapatkan diameter silinder, dapat menganalisa gaya yang terjadi saat mendorong maupun menarik piston.

Saat mengangkat piston

Flift = ¼ D2πP

Dimana

D : diameter cylinder (8 mm)

P : tekanan yang bekerja pada sistem ( 8 bar) Flift = ¼ (0,008)2x3,14x800.000

Flift efektif = Flift -

Ftot

Flift efektif = 40,192 N -

25,52 N

Flift efektif = 14,672 N

Saat mendorong Piston

Flift = ¼ (D2-d2)πP

Dimana

D : diameter cylinder (8 mm) D : diameter Rod (6 mm, iso 6432)

P : tekanan yang bekerja pada sistem ( 8 bar)

Fpush = ¼ x(0,0082-0,0062)x3,14x800.000

Fpush = 17,58 N

Menghitung Terjadinya Torsi di piston rod dengan berat gate

. A

Ftot = 25,52 N

12 cm

Gambar 4.5 Torsi yang Terjadi pada model

τ =

Ftot r

dimana

r A dalah Lengan dari gaya (m)

Ftot Adalah Gaya Total (N)

τ =

Ftot r

τ =

25,52x0,12

τ =

3,048 Nm

4.1.2. Desain sistem Circuit PneumaticDari perencanaan gerak mekaniknya, sistem pneumatic dari model water intake dapat diwujudkan dengan circuit sebagai berikut.

Gambar 4.6 desain cicuit pneumatic

Circuit tersebut telah disesuaikan dengan kebutuhan dari sistem, yang mana hanya menggunakan 2 valve dengan 2