PENINGKATAN PRODUKTIVITAS OPERATOR DENGAN PERBAIKAN METODE

DAN PENENTUAN WAKTU ISTIRAHAT

(Studi Kasus Departemen Medical Equipment PT.OTSUKA INDONESIA)

Agni Yudo Adiyanto, Sritomo Wignjosoebroto, Arief Rahman

Jurusan Teknik Industri FTI

Institut Teknologi Sepuluh Nopember (ITS) Surabaya Kampus ITS Sukolilo Surabaya 60111

Email : agni_yudo@yahoo.co.id

Abstrak

Departemen Medical Equipment II PT. OTSUKA INDONESIA dituntut untuk menghasilkan produk yang berkualitas dan memenuhi standarisasi sebagai perusahaan di bidang kesehatan. Sebagian besar proses dilakukan dengan menggunakan tenaga manusia (manual) karena produk yang dihasilkan terdiri dari komponen-komponen yang membutuhkan proses perakitan atau assembly yang dilakukan secara manual. Hal ini diperburuk dengan sistem rotasi yang dilakukan oleh pihak manajemen yang bertujuan agar operator dapat melakukan semua aktivitas kerja (multy skill) yang ada di departemen Menelaah permasalahan tersebut maka perlu dilakukan pengukuran mengenai proses pembelajaran / penyesuaian yang dialami oleh operator sehingga dapat diketahui range waktu yang dibutuhkan oleh seorang operator untuk mencapai kondisi standar setelah operator tersebut mengalami rotasi pekerjaan. Penelitian akan melihat pengaruh rotasi kerja terhadap proses penyesuaian operator & penentuan resting time terhadap rotasi dari sisi penyesuaiannya, dengan menggunakan data aktual kinerja operator akan dicari kecenderungan pola kerjanya. Kemudian pengukuran terhadap heart rate operator juga dilakukan sebelum dan setelah pekerjaan dilakukan untuk mencari konsumsi energi dari pekerjaan yang dilakukan sehingga lamanya waktu istirahat dapat dicari. Pengambilan data NBM (Nordic Body Map) juga dilakukan sebagai acuan perbaikan elemen kerja tiap proses.

Kata kunci : rotasi, learning curve, resting time.

ABSTRACT

Medical Equipment I Department by PT.OTSUKA INDONESIA has been striving for producing high quality product and completing standard as a corporation that is active in production of health. Most of process is using man power (manual), because the product needs to be assembly manually. It become worst by the rotation system which purpose is to multiply operator’s skills. So it necessary to do measuring adaptation process for operator to know the time range which was processed by an operator to reach standard condition after work rotation. This research will analyze the effect of work rotation to operator’s adaptation process and to certain resting time to rotation from adaptation process side by using actual data. We’ll find the operator work rate by it’s work pattern. Then measuring for heart rate operator will be doing before and after producing, so the length of resting time can be found. NBM data can be used for work element reparation process too.

Key words: rotation, learning curve, resting time.

1. Pendahuluan

1.1 Latar belakang

Tingginya tingkat mobilisasi

masyarakat dewasa ini menjadikan

permasalahan kesehatan tidak begitu

diperhatikan yang berdampak pada lemahnya daya tahan tubuh. Hal tersebut diperburuk

dengan keadaan lingkungan yang tidak

mendukung seperti: pencemaran udara dan air, sehingga diperlukan prasarana yang menunjang tingkat kesehatan masyarakat terutama untuk orang sakit dan memerlukan perawatan intensif.

Berdasarkan observasi awal yang telah

dilakukan di departemen Medical Equipment

pada Bagian Pra Assembly dan Assembly terlihat

keseluruhan proses diselesaikan secara manual dengan tenaga manusia (operator). Pada bagian

Pra Assembly dan Assembly terdiri dari

beberapa tahapan proses, antara lain pra

assembly, assembly, coiling, sealing, inspeksi

dan sterilisasi. Permasalahan yang timbul salah

satunya adalah tingkat turn over operator sangat

tinggi karena adanya penerapkan sistem rotasi kerja. Sebenarnya penerapan sistem kerja

tersebut bertujuan agar operator dapat

melakukan semua aktivitas kerja (multi skill)

yang ada di departemen ini, sehingga

perpindahan operator dari satu aktivitas/proses kerja ke aktivitas/proses kerja yang lain sangat sering ditemui. Hal ini antara lain terjadi karena

tingkat permintaan yang berfluktuatif (kapasitas produksi tidak tetap), banyaknya operator harian (kapasitas/kemampuannya merakitnya belum dapat mencapai target perusahaan sehingga

butuh back up dari karyawan lain) dan

permasalahan kondisional (karyawan tidak

masuk, adanya pekerja baru yang butuh training

dll). Keadaan tersebut akan mempengaruhi kemampuan / produktivitas pekerja dalam menghasilkan produk pada proses assembly karena akan selalu ada proses penyesuaian

akibat terpotongnya pekerjaan walaupun

operator tersebut telah bekerja cukup lama dan memiliki pengalaman. Proses penyesuaian yang

terlalu sering berakibat pada munculnya range

waktu bagi seorang operator untuk mencapai

kondisi standar yang berarti penurunan

produtivitas / kapasitas assembly komponen tiap

satuan waktu walaupun pada dasarnya pihak manajemen telah menetapkan standar / target

yang harus dicapai oleh operator untuk assembly

komponen tiap satuan waktu. Dengan aplikasi

Learning Curve (kurva pembelajaran) dapat

dijelaskan proses penyesuaian kerja operator melalui output produk yang dihasilkan tiap satuan waktu (jumlah komponen yang mampu rakitan tiap jam). Output aplikasi ini berupa kurva yang menjelaskan durasi waktu yang dibutuhkan oleh operator untuk mencapai kondisi stabil (output produk yang dihasilkan

tiap satuan waktu tidak berfluktuatif). Learning

Curve sendiri hanya digunakan sebagai alat ukur

kinerja operator dalam mencapai kondisi stabil dan sebagai record proses kerja yang dilakukan oleh seorang operator. Proses penyesuaian

tentunya berbeda tiap operator karena

kemampuan tiap operator juga berbeda.

Berdasarkan permasalahan diatas maka perlu dilakukan penelitian proses penyesuaian yang dialami oleh operator sehingga dapat diketahui durasi waktu yang dibutuhkan oleh seorang operator untuk mencapai kondisi standar setelah operator tersebut mengalami rotasi pekerjaan. Kemudian penelitian akan dikembangkan kearah pengaruh rotasi kerja terhadap proses pembelajaran/ penyesuaian

operator & penentuan resting time terhadap

rotasi bila dilihat dari segi pola pada learning

curve-nya.

1.2. Tujuan

Penelitian Tugas Akhir ini bertujuan untuk :

1. Mengetahui pengaruh sistem rotasi

pekerjaan terhadap produktivitas operator.

2. Merancang waktu istirahat (resting time)

yang tepat sehingga dapat meminimalisasi turunnya produktivitas operator.

3. Melakukan improvement terhadap proses

dan kondisi kerja yang diharapkan dapat meningkatkan kapasitas / produktivitas dan mempersingkat waktu proses.

1.3. Manfaat

Pada akhirnya penelitian ini diharapkan

dapat menghasilkan output yang akan

bermanfaat bagi perusahaan, antara lain:

1. Memberikan informasi bagi perusahaan

tentang faktor-faktor yang mempengaruhi produktivitas kerja.

2. Adanya sistem rotasi yang lebih baik dan

produktif.

3. Peningkatan produktivitas berupa naiknya

output yang dihasilkan

1.4. Ruang Lingkup Penelitian

Ruang lingkup penelitian ini terbagi atas

batasan dan asumsi. Penentuan asumsi

digunakan untuk menyederhanakan dari kondisi nyata yang akan dijadikan dasar dalam penelitian. Sedangkan batasan diberikan untuk membatasi ruang lingkup penelitian. Batasan dan asumsi adalah sebagai berikut:

Batasan:

1. Penelitian dilakukan pada bagian Pra

Assembly dan Assembly di Departemen

Medical Equipment, PT. OTSUKA

INDONESIA. Asumsi:

1. Proses dan aktivitas assembly di di

Departemen Medical Equipment, PT.

OTSUKA INDONESIA tidak mengalami perubahan selama penelitian berlangsung.

2. Operator mulai mengalami proses

penyesuaian kerja pada awal aktivitas kerja

(proses assembly) di pagi hari.

3. Operator bekerja dalam kondisi normal.

2. Tinjauan Pustaka

2.1. Learning Curve

Merupakan suatu karakteristik dasar manusia yang terlibat dalam suatu pekerjaan

repetitive akan meningkatkan kemempuannya

dari waktu ke waktu. Jika data dapat dikumpulkan pada kegiatan tersebut, kurva yang

mewakili suatu penurunan usaha tiap unit untuk

operasi repetitive dapat dibentuk..

Learning curve adalah suatu kurva yang menunjukkan fenomena dimana banyaknya siklus meningkat seiring dengan menurunya waktu per siklus atau biaya per siklus, untuk sejumlah besar siklus. Pada awalnya garis (garis

tinggi) tidak beraturan kemudian terjadi

pengurangan dengan cepat dan mulai untuk mendatar atau stabil. Kurva ini menunjukkan bahwa ada peningkatan progresif produktivitas tetapi ada penyusutan saat jumlah produksi meningkat.

2.2. Nordic Body Map (NBM)

Melalui NBM dapat diketahui bagian– bagian otot yang mengalami keluhan dengan tingkat keluhan mulai dari rasa tidak nyaman sampai sangat sakit. Dengan melihat dan menganalisa peta tubuh (NBM) maka dapat diestimai jenis dan tingkat keluhan otot skeletal yang dirasakan oleh pekerja. Bagian otot yang dimaksud disini adalah bagian-bagian tubuh mulai dari leher sampai ke kaki. Bagian ini dibagi menjadi 27 bagian yang dapat mewakili keluhan-keluhan pada otot.

2.3 Pengukuran Energi Fisik

Selain salah satu tolak ukur (selain waktu) yang diaplikasikan untuk mengevaluasi apakah tata cara kerja sudah dirancang baik atau belum adalah dengan mengukur penggunaan “energi kerja” (energi otot manusia) yang harus dikeluarkan untuk melaksanakan aktivitas-aktivitas tersenut. Berat ringannya kerja yang harus dilakukan oleh seorang pekerja akan dapat ditentukan oleh gejala-gejala perubahan fisik yang tampak dan bias diukur lewat pengukuran anggota tubuh/fisik manusia antara lain:

Laju detak jantung (heart rate)

Tekanan darah (body pressure)

Temperatur badan (body temperature)

Laju pengeluaran keringat (sweating rate)

Konsumsi oksigen yang dihirup (oxygen

consumtion)

Kandungan kimiawi dalam darah (latic acid

content)

2.4 Pengukuran Konsumsi Oksigen

Konsumsi energi dapat menghasilkan

denyut jantung yang berbeda-beda.

Meningkatnya denyut jantung dipengaruhi beberapa faktor antara lain naiknya temperatur sekitar, adanya pembebanan otot statis yang

tinggi dan semakin sedikit otot yang terlibat dalam suatu kondisi kerja.

Kecepatan denyut jantung serta

pernafasan dapat digunakan sebagai dasar dalam menentukan tenaga yang akan dikeluarkan manusia dalam melakukan aktivitas kerja. Usaha untuk menentukan seberapa besar tenaga yang dikeluarkan secara tepat agak sulit, karena perubahan kondisi fisik dari keadaan normal menjadi keadaan yang aktif akan melibatkan beberapa fungsi tubuh yang lain, misalkan seperti tekanan darah, jumlah oksigen yang digunakan, peredaran darah dalam paru-paru, temperatur tubuh serta banyaknya keringat yang dikeluarkan.

2.5. Penjadwalan waktu istirahat

Untuk mengestimasi jumlah waktu untuk istirahat (baik yang terjadwal maupun

tidak terjadwal) yang diperlukan dalam

pelaksanaan kerja dapat diformulasikan sebagai berikut:

5

.

1

)

(

K

S

K

T

R

(menit) Dimana:R= Waktu istirahat yang diperlukan (menit) T= Total waktu yang diperlukan untuk kerja (menit)

K= Rata-rata energi yang dikonsumsi untuk kerja (kCal/menit)

S= Standar beban kerja normal yang diaplikasikan (kCal/menit)

2.6. Gerakan- gerakan fundamental untuk

pelaksanaan kerja manual (THERBLIGS)

Untuk mempermudah penganalisaan terhadap gerakan- gerakan yang akan dipelajari perlu dikenal terlebih dahulu gerakan-gerakan dasar yang membentuk kerja tersebut. Guna

melaksanakan symbol/kode dari

gerakan-gerakan dasar kerja yang dikenal dengan nama THERBLIGS (dieja dari nama Gilberth secara terbalik). Disini mereka menguraikan gerakan-gerakan kerja ke dalam 17 gerakan-gerakan dasar Therbligs. Sebagian besar dari eleme-elemen dasar therbligs merupakan gerakan tangan yang biasa terjadi apabila dilakukannya suatu pekerjaan, terlebih lagi secara manual.

2.7. Peta tangan kiri dan kanan (Left And

Right Hand Chart) atau Peta operator

(Operator Process Chart).

Peta tangan kiri dan tangan kanan adalah peta kerja setempat yang bermanfaat untuk menganalisa gerakan tangan manusia

dalam melakuakn pekerjaan-pekerjaan yang bersifat manual. Peta ini akan menggambarkan semua gerakan ataupun delay yang terjadi yang dilakuakan oleh tangan kanan maupuntangan kiri secara mendetail sesuai dengan elemen-elemen Therbligs yang membentuk gerakan tersebut. Dengan menganalisa detail gerakan yang terjadi maka langkah-langkah perbaikan dapat diusulkan. Dari analisa yang dibuat maka pola gerakan tangan yang dianggap tidak efisien

dan bertentangan dengan prinsip-prinsip

ekonomi gerakan (motion economy) bisa

diusulkan untuk diperbaiki.

3. Metodologi Penelitian

Penelitian ini terdiri dari beberapa tahap, anatara lain:

3.1. Tahap Awal

Tahap awal merupakan tahap

identifikasi dalam penelitian ini. Disebut

demikian karena pada tahap inilah

ditentukannya permasalahan apa yang akan diteliti dan dianalisa, serta tujuan yang ingin dicapai dalam penelitian ini.

3.2. Tahap Pengunpulan dan Pengolahan Data

Tahap ini merupakan kelanjutan proses

penelitian. Pada tahapan ini dilakukan

pengumpulan data yang terkait dengan

penggunaan Learning Curve

3.3. Tahap Analisa dan Perbaikan

Setelah tahap pengumpulan dan

pengolahan data maka akan dilanjutkan dengan analisa terhadap output pengolahan data dan interpretasinya. Kemudian akan dilakukan

improvement dengan harapan produktivitas

operator akan meningkat.

3.4. Tahap Kesimpulan dan saran

Pada tahap ini akan ditarik beberapa

kesimpulan

sebagai

jawaban

dari

permasalahan

yang

diangkat

dalam

penelitian. disamping itu juga diberikan

saran sebagai masukan bagi pihak perusahan

untuk perbaikan sistem kerja untuk efisiensi

dan peningkatan produktivitas kerja.

4. Pengumpulan dan Pengolahan Data 4.1. Gambaran umum penelitian.

Penelitian ini dilakukan dengan

mengamati kerja seorang operator harian yang mengalami sistem rotasi dalam melakukan pekerjaannya. Objek amatan adalah operator

harian wanita bernama Winda.Data operator amatan:

Nama : Winda (wanita)

Usia : 32 tahun

Tinggi badan : 154 cm

Berat badan : 40 kg

Pemilihan operator harian ini

berdasarkan keterangan kepala regu, bahwa rotasi hanya diberlakukan bagi pekerja harian karena tanggung jawab tiap pekerja dibebankan secara penuh kepada pekerja tetap.

4.1.1 Data waktu assembly ivy needle dengan

adaptor

Proses ini dilakukan dengan

menggunakan system batching dimana tiap

batch berisi ±20 unit atau 20x proses assembly

ivy needle dan adaptor. Waktu pengamatan

2925.71 dan waktu standar untuk 48 batch

adalah 3072,58 detik sehingga untuk tiap

batchnya menjadi 64 detik. Jumlah pengamatan

960 pengamatan atau total terdapat 960

assembly atau 48 batch. Allowaance yang

terjadi selama 153,6 detik. Proses ini dilakukan

di bagian pra assembly.

Waktu Assembly Ivy Needle & Adaptor y = 0.0025x2 + 0.4774x + 50.323 R2 = 0.9012 40.00 45.00 50.00 55.00 60.00 65.00 70.00 75.00 80.00 85.00 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 Batch Ke-W a k tu (de ti k )

Waktu Assemby Ivy Needle&Adaptor Poly. (Waktu Assemby Ivy Needle&Adaptor)

Grafik waktu assembly ivy needle dengan adaptor

4.1.2. Data waktu rubbering

Proses rubbering juga dilakukan per

batch, tiap batch berisi ±20 unit atau 20x proses

assembly ivy needle dan rubber. Waktu total

untuk keseluruhan proses yang diamati selama 2034.17 detik dengan allowance129,37 detik dan WS sebesar 2156.22 sehingga WS untuk

tiap batch-nya menjadi 79,86 detik. Data

dibawah merupakan rekap data dari keseluruhan pengamatan sebanyak 540 pengamatan. Proses

ini dilakukan di bagian pra assembly. Pola kurva

Grafik waktu assembly ivy needle+adaptor & rubber

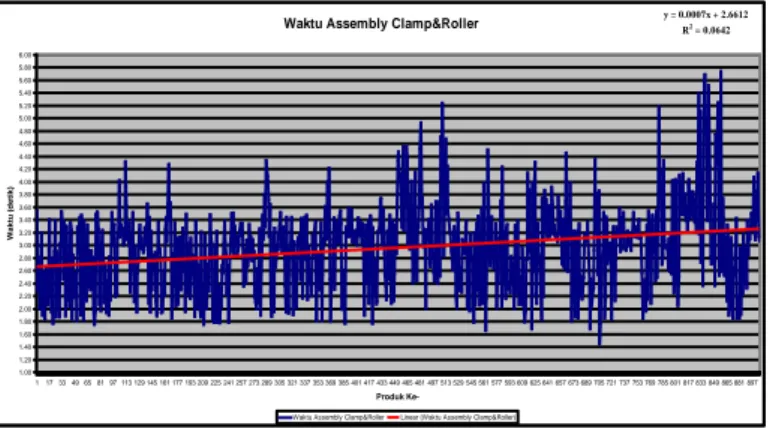

4.1.3. Data waktu assembly clamp & roller

Berbeda dengan proses sebelumnya

pada assembly komponen ini proses dilakukan

tidak dengan batch tetapi satuan part atau unit.

Proses pengamatan sebanyak 906 pengamatan

dengan waktu total 2539,55 detik dan allowance

sebesar 150,18 detik sehingga WS-nya 2681,76 rata-rata tiap unti sebesar 2,96 detik. Proses ini

dilakukan di bagian pra assembly.

Waktu Assembly Clamp&Roller y = 0.0007x + 2.6612R2 = 0.0642

1.00 1.20 1.40 1.60 1.80 2.00 2.20 2.40 2.60 2.80 3.00 3.20 3.40 3.60 3.80 4.00 4.20 4.40 4.60 4.80 5.00 5.20 5.40 5.60 5.80 6.00 117 33 49 65 81 97 113 129 145 161 177 193 209 225 241 257 273 289 305 321 337 353 369 385 401 417 433 449 465 481 497 513 529 545 561 577 593 609 625 641 657 673 689 705 721 737 753 769 785 801 817 833 849 865 881 897 Produk Ke-W a k tu ( d e ti k )

Waktu Assembly Clamp&Roller Linear (Waktu Assembly Clamp&Roller)

Grafik waktu assembly Clamp & Roller

4.1.4. Data waktu tube & joint

Proses ini dilakukan dengan system

batch karena menggunakan media hangger. Tiap

batch berisi 25 tube dan akan dirakit dengan 25

joint. Waktu total pengamatan 8480,69 detik

dengan allowance 398,80 detik sehingga WS

untuk assembly 94 batch sebesar 8862,32 dan

rata-rata 94,28 detik tiap batchnya.

Waktu Assembly Tube&Joint

y = 0.0008x2 - 0.0436x + 94.099 R2 = 0.6431 90.00 91.00 92.00 93.00 94.00 95.00 96.00 97.00 98.00 13 579 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55 57 59 61 63 65 67 69 71 73 75 77 79 81 83 85 87 89 91 93 Batch Ke-W a k tu( de ti k )

Waktu Assembly Tubr&Joint Poly. (Waktu Assembly Tubr&Joint)

Grafik waktu assembly tube & join

4.1.5. Data waktu tube & regulator

Proses ini juga dilakukan dengan media

hangger dan batch juga berjumlah 25 tube .

Total pengamatan dilakukan selama 5812,23

detik dengan allowance 337,25 detik, sehingga

WS-nya 6131,9 detik dan rata-rata tiap batch

-nya 72.14 detik.

Assembly Tube & Regulator y = 0.0013x

2 - 0.09x + 72.723 R2 = 0.0815 62.00 63.00 64.00 65.00 66.00 67.00 68.00 69.00 70.00 71.00 72.00 73.00 74.00 75.00 76.00 77.00 78.00 79.00 80.00 81.00 82.00 1 3 5 7 9 11 131517 19212325 272931 33353739 414345 474951 53555759 616365 676971 73757779 818385 Batch Ke-Wak tu (d etik )

Waktu assembly Tube & Regulator Poly. (Waktu assembly Tube & Regulator)

Grafik waktu assembly tube & regulator

4.1.6. Data waktu tube & ivy needle+adaptor

+ rubber

Proses ini merupakan urutan terakhir

pada proses assembly infuse set, setelah joint &

regulator terpasang maka dilanjutkan dengan

assembly ivy needle+adaptor+rubber dengan

tube . Pengamatan dilakukan selama 9268.24

detik&allowance-nya 486,58 detik sehingga WS

dari proses ini sebesar 9731,65 detik dengan

rata-rata 114.49 detik tiap batch-nya. Proses ini

dilakukan di bagian assembly

Assembly Tube & Rubber y = -0.0001x2 + 0.0564x + 112.43

R2 = 0.3548 106 108 110 112 114 116 118 120 1 3 57 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55 57 59 61 63 65 67 69 71 73 75 77 79 81 83 85 Batch ke-W a k tu (de ti k )

Assembly tube&rubber Poly. (Assembly tube&rubber)

Grafik waktu assembly tube & ivy needle+adaptor + rubber

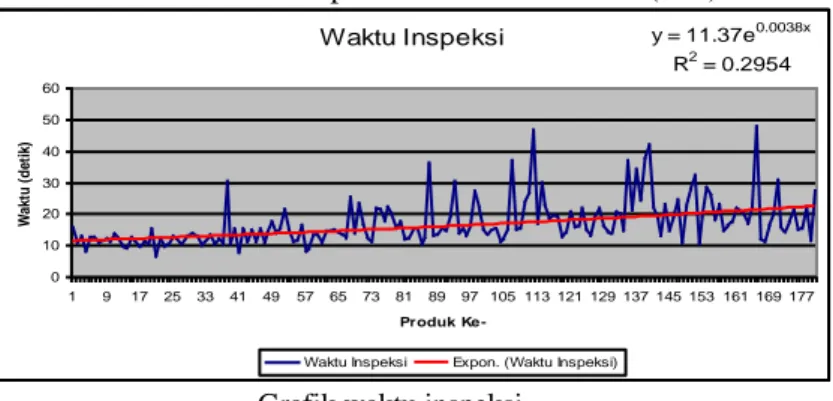

4.1.7. Data waktu Inspeksi

Inspeksi & packing merupakan proses akhir dari urutan proses produksi infuse set. Proses ini dilakukan setelah produk selesai dilakukan proses sterilisasi dan siap untuk dimasukkan ke dalam box dengan isi 10 unit produk tiap box. Jumlah tiap box tergantung dari ukuran produk. Pengamatan dilakukan selama 3095,32 detik, dengan jumlah produk tidak cacat 180 produk (18 box) dari total pengamatan 254 produk. Proses yang diamati hanya inspeksi saja karena packing yang dilakukan dalam rangkaian

proses ini tidak secara keseluruhan, sebatas memasukkan produk kedalam kardus (box).

Waktu Inspeksi y = 11.37e0.0038x

R2 = 0.2954 0 10 20 30 40 50 60 1 9 17 25 33 41 49 57 65 73 81 89 97 105 113 121 129 137 145 153 161 169 177 Produk Ke-W ak tu ( d et ik )

Waktu Inspeksi Expon. (Waktu Inspeksi)

Grafik waktu inspeksi

4.2. Gambaran umum kondisi kerja.

Pada dasarnya pembagian pekerjaan

yang dilakukan di departemen Medical

Equipment I PT. OTSUKA belum memiliki model yang baku. Pemindahan operator hanya berdasarkan kebutuhan pekerja pada bagian tertentu & digunakan sebagai media penambah pengalaman bagi karyawan harian agar mereka mampu bekerja memenuhi target yang telah ditentukan. Perintah pemindahan atau rotasi dikeluarkan oleh ketua regu atas dasar

kebutuhan pekerja (tenaga) untuk

menyelesaikan target harian.

4.2.1. Assembly ivy needle dengan adaptor

Ivy needle adalah jarum infus yang telah

dirangkai dengan cover-nya, komponen ini

diimpor dalam keadaan terangkai. Elemen kerja yang dilakukan adalah:

Mengambil adaptor, mengambil ivy needle

Memposisikan kedua komponen ini

Menekan ivy needle dan adaptor

Meletakkan hasil assembly

Ivy needle & adaptor

4.2.2. Rubbering

Rubbering salah satu tahapan dalam

merangkai / assembly produk. Komponen yang

digabungkan adalah rubber (pipa karet elastis)

dengan assembly ivy neddle & adaptor, dimana

proses sebelumnya ivy neddle & adaptor telah

melalui proses assembly . Proses assembly ini

dilakukan dengan menggunakan media alkohol

70% sebagai pelicin untuk memasukkan ivy

neddle ke dalam rubber. Elemen kerja yang

dilakukan adalah:

Mengambil rubber dari rendaman alkohol,

mengambil rangkaian ivy needle + adaptor.

Memposisikan kedua komponen tersebut

Menahan rangkaian ivy needle + adaptor,

menekan dan memutar rubber agar ujung

adaptor dapat masuk ke dalam rubber

Meletakkan hasil assembly

Ivy needle + adaptor & rubber

4.2.3. Assembly Roller & Clamp

Proses yang dilakukan adalah memasukkan

roller kedalam Clamp. Roller berbentuk seperti

roda dengan grip disisi-sisinya, fungsinya

sebagai regulator/pengatur banyaknya cairan

infus yang masuk dari botol plastik ke dalam infus set (selang infus) & kemudian masuk ke tubuh. Elemen kerja yang dilakukan adalah:

Mengambil roller, mengambil clamp

Memposisikan kedua komponen tersebut

Menahan clamp, menekan roller agar masuk

ke dalam clamp.

Proses menekan ini biasanya dilakukan

dengan kedua ibu jari.

Meletakkan hasil assembly

assembly roller & clamp

4.2.4. Assembly Tube dengan Joint

Proses ini dilakukan di bagian Assembly

(lantai 1 departemen Medical Equipment) dengan menggunakan media hangger sebagai

penyalur material (material handling). Tube

merupakan selang elastis yang bekerja

menyalurkan cairan infus dari botol masuk ke

kecil berwarna putih memiliki filter pada salah satu sisinya. Adapun elemen kerja yang dilakukan pada proses ini adalah:

Mengambil tube di hanggar, mengambil

joint

Memposisikan kedua komponen tersebut

Menekan joint agar dapat masuk ke dalam

tube

Meletakkan hasil rakit

4.2.5. Assembly Tube dengan Regulator

Pada dasarnya seluruh proses yang

dilakukan di bagian pra assembly akan

digunakan atau dirakit menjadi produk lengkap.

Seperti pada proses ini, tube merupakan produk

yang dihasil dari bagian moulding, sedangkan

regulator merupakan hasil assembly dari roller

dan clamp (komponen hasil bagian pra

assembly). Assembly ini dilakukan setelah joint

terpasang sehingga tube dapat dengan mudah

dimasukkan ke dalam regulator.

Elemen kerja yang dilakukan pada proses ini antara lain:

Mengambil tube dari hangar, mengambil

regulator

Memposisikan regulator

Memasukkan ke dalam regulator

Menarik regulator ke tengah tube

Meletakkan assembly tube & regulator

4.2.6. Assembly Tube dengan Rubber

Assembly ini juga dilakukan di bagian

Assembly (lantai 1 departemen Medical

Equipment), tube merupakan selang elastis

yang yang bekerja menyalurkan cairan infus dari botol masuk ke tubuh manusia. Sedangkan

rubber merupakan istilah yang digunakan untuk

menyebut rangkaian assembly ivy needle +

adaptor + rubber

Elemen kerja yang dilakukan antara lain:

Mengambil tube di hanggar, mengambil

assembly ivy needle + adaptor + rubber

Mencelupkan ujung rubber ke alkohol

Memposisikan kedua komponen tersebut

Menahan ujung rubber, menekan dan

memutar tube

Meletakkkan komponen

Assembly ivy needle + adaptor + rubber & tube

4.2.7. Inspeksi

Pada dasarnya inspeksi hampir

dilakukan di setiap proses. Proses inpeksi yang dilakukan berupa inspeksi 100% pada produk yang telah melalui proses sterilisasi, hal-hal yang diperhatikan antara lain: noda hitam, posisi selang yang tidak sempurna sehingga tertukuk

(istilah pabrik: patah), joining yang tidak

sempurna, plastik yang digunakan rusak/cacat, komponen tidak lengkap dan lainnya.

4.2.8. Sistem istirahat

Sistem istirahat yang diterapakan oleh perusahaan berupa istirahat mata 10 menit pada

sekitar pkl.09.00-09.30, tetapi pada

kenyataannya berdasarkan pengamatan operator baru kembali sekitar 15 menit untuk istirahat. Kemudian operator bekerja kembali sampai istirahat siang pkl.11.30-12.30

4.3. Pengumpulan Data NBM

Data Nordic Body Map (NBM) digunakan untuk

mengetahui keluhan-keluhan yang dirasakan oleh pekerja. Dari data NBM dapat diketahui bagian-bagian tubuh mana dari pekerja yang mengalami keluhan/rasa sakit untuk tiap-tiap pekerjaan yang berbeda.

Tabel NBM dari 7 proses yang dirotasi

No Jenis Keluhan 1 2 3 4 5 6 7

1 Sakit di leher 3 3 3 3 4 3 3

2 Sakit di Bahu Kiri 4 4 3 3 3 3 3

3 Sakit di Bahu Kanan 4 4 3 2 3 4 3

4 Sakit pd Lengan Atas Kr 2 2 2 2 2 2 2

5 Sakit di Punggung 3 3 4 3 3 3 2

6 Sakit pd Lengan Atas Kn 2 2 2 2 2 3 3

7 Sakit di Pinggang 3 2 3 3 3 3 3

8 Sakit di Panggul 2 3 3 3 3 2 3

9 Sakit di Pantat 2 3 2 3 3 2 2

10 Sakit pd Siku Kiri 3 3 2 2 3 2 2

11 Sakit pd Siku Kanan 3 3 3 2 3 2 2

12 Sakit pd Lengan Bawah Kr 2 2 2 2 2 2 1 13 Sakit pd Lengan Bawah Kn 2 3 2 3 3 3 4 14 Sakit pd Pergel. Tangan Kr 3 3 3 2 3 3 2 15 Sakit pd Pergel. Tangan Kn 3 4 3 2 3 3 3

16 Sakit pd Tangan Kiri 3 4 3 2 3 3 2

17 Sakit pd Tangan Kanan 4 4 4 2 3 4 3

18 Sakit pd Paha Kiri 2 2 2 2 2 2 2

19 Sakit pd Paha Kanan 2 2 2 1 1 2 2

20 Sakit pd Lutut Kiri 1 2 1 2 1 2 1

21 Sakit pd Lutut Kanan 1 2 1 1 1 1 1

22 Sakit pd Betis Kiri 1 1 1 1 1 1 1

23 Sakit pd Betis Kanan 1 1 1 1 1 1 1

24 Sakit pd Pergel. Kaki Kr 1 1 1 1 1 1 1 25 Sakit pd Pergel. Kaki Kn 1 1 1 1 1 1 1

26 Sakit pd Kaki Kiri 1 1 1 1 1 1 1

27 Sakit pd Kaki Kanan 1 1 1 1 1 1 1

61 67 62 53 60 60 55 Ket. Proses: 1 2 3 4 5 6 7 TOTAL

Ivy Needle & Adaptor

Inspeksi & Packing Ivy Needle + Adaptor & rubber Roller &Clamp

Tube & Joint

Tube & Ivy Needle + Adaptor + Rubber Tube & Regulator

4.4. Proses yang mengalami penurunan

Pada data aktual dapat dilihat bahwa terjadi peningkatan waktu proses tiap produk

pada assembly ivy needle dengan adaptor,

Rubbering,assembly Tube dengan Rubber dan

assembly Tube dengan Joint. Berdasarkan

pengamatan, wawancara dan data dari NBM

dapat disimpulkan beberapa penyebab

penurunan produktivitas tersebut. Penurunan produktivitas tersebut dapat diartikan sebagai peningkatan waktu proses seiring dengan lamanya kegiatan. Untuk proses proses-proses yang lain peningkatan tersebut tidak terlalu signifikan. Khusus untuk proses inspeksi pada dasarnya tidak dapat dijadikan sebagai sebuah pengamatan karena proses tersebut terlalu susah untuk membuat parameternya. Mengingat pada proses ini operator diharuskan untuk mengamati produk dengan teliti, sehingga waktu yang dibutuhkan untuk proses ini variansinya cukup besar.

Dari data aktual/pengamatan, dicari

WN&WS untuk tiap batch-nya. Asumsi

performa rating operator 100% maka dapat dicari Waktu Normal & Waktu Standar kinerja operator tersebut.

Tabel WN & WS

Proses

W.Aktual

PR

Wn

Allow

WS

Batch per Batch

Ivy Needle&Adaptor

2925.7143

100%

2925.7143 153.60

3072.00

48

64

Rubbering

2034.1698

100%

2034.1698 129.37

2156.22

27

79.86

Clamp&roller

2539.5455

100%

2539.5455 150.18

2681.76

906

2.96

Tube&joint

8480.689

100%

8480.689

398.80

8862.32

94

94.28

Tube®ulator

5812.2275

100%

5812.2275 337.25

6131.90

85

72.14

Tube&rubber

9268.2381

100%

9268.2381 486.58

9731.65

85

114.49

4.5. Pengumpulan & pengolahan Data Heart

Rate operator

Pengumpulan data denyut jantung dilakukan setelah operator melakukan pekerjaan pada 4 proses yang terbukti bermasalah (seperti yang telah dijelaskan sebelumnya), yaitu:

assembly ivy needle dengan adaptor,

Rubbering,assembly Tube dengan Rubber dan

assembly Tube dengan Joint. . Pengukuran ini

dilakukan kepada pekerja sebelum proses

assembly dan sesudah proses assembly berjalan

selama pengamatan awal. Karena keadaan perusahaan yang tidak memungkinkan untuk dilakukan pengukuran lebih lama maka,

pengukuran denyut jantung hanya dilakukan 4 kali untuk tiap prosesnya.

Heart Rate 95 89 91 93 98 97 88 100 100 99 92 97 94 91 89 96 Tube & Ivy Needle+

Adaptor+Rubber 6570.57 105 103.5 103 102 104

Tube & Joint 6324.42

105 103.25 103 101 104 108 106 107 106.25 104

Proses Assembly Waktu Pengamatan

(detik)

Ivy Needle+Adaptor

&Rubber 2156.35

HR sebelum kerja (denyut/menit)

HR setelah batas waktu

(denyut/menit) Rata-rata

Ivy Needle & Adaptor 2735.91

109

105 104

102 105

Dari rata-rata denyut jantung yang didapatkan,

kemudian digunakan untuk menentukan

besarnya energi yang dikeluarkan oleh pekerja Hasil dari perhitungan tersebut adalah konsumsi energi berupa kcal/menit. Proses interpolasi tersebut berdasarkan dari Astrand grafik atau penelitian dari Astrand and Rodahl (1977), yang dapat dijadikan sebagai dasar untuk perbandingan pada perhitungan grafik.

Konsumsi Energi (Kcal/Mnt) Heart Rate (Pulse/Mnt) 90 105 110 2,5 X1 5 Konsumsi Oksigen&Energi

Ivy Needle & Adaptor

105

4.375

Ivy Needle+Adaptor & Rubber

106.25

4.53125

Tube & Joint

103.25

4.15625

Tube & Ivy Needle+Adaptor+Rubber

103.5

4.1875

Rata-rata

(denyut/menit)

Konsumsi Energi

(kcal/mnt)

Proses Assembly

4.6. Penentuan Resting Time

Pada data aktual yang telah dilakukan regresi dapat dilihat kecenderungan kinerja operator sehingga dapat dicari penjadwalan

waktu istirahat untuk tiap-tiap proses assembly .

Penentuan waktu jeda atau istirahat berdasarkan

perusahaan. Hal tersebut didasarkan bahwa pada

data pengamatan terlihat kecenderungan

operator mengalami penurunan produktivitas (meningkatnya waktu proses), maka apabila batas rata-rata telah terlampaui proses harus dipotong dan diberikan istirahat sesuai dengan perhitungan. Pengambilan titik rata-rata sebagai acuan dimaksud agar pemberian waktu istirahat dapat benar-benar memberikan manfaat berupa kemampuan produksi yang lebih baik dengan tidak memperpanjang waktu proses secara keseluruhan.

4.6.1. Resting Time pada assembly ivy needle

dengan adaptor

Dari hasil Waktu Standar (WS) proses diketuhui bahwa WS proses ini selama 64 detik. WS tersebut digunakan sebagai parameter Y dari persamaan regresi yang terbentuk.

Persamaan yang terbentuk Y = 0.0025x2

+ 0.4774x + 50.323, dengan Y = 64 detik, maka

nilai X = 25,29 batch ≈ 26 batch. Pada batch

ke-26 digunakan sebagai acuan lamanya waktu

waktu proses pada perhitungan resting time, dari

data aktual diketahui waktu totalnya sebesar

1498,95 detik ≈ 24,98 menit. Penentuan resting

time dapat diperoleh dari perumusan:

5

.

1

)

(

K

S

K

T

R

, dimana : T = 24,98 menit K = 4.375 Kcal/mnt S = 4 Kcal/mnt maka nilaimenit

R

R

26

.

3

5

.

1

375

.

4

)

4

375

.

4

(

24,98

Jadi setelah proses assembly berjalan selama

24,98 menit maka operator diberi istirahat

selama 3,26 menit untuk recovery.

4.6.2.Resting Time assembly ivy needle +

adaptor dan rubber.

Dari hasil Waktu Standar (WS) proses diketuhui bahwa WS proses ini selama 79.86 detik. WS tersebut digunakan sebagai parameter Y dari persamaan regresi yang terbentuk.

Persamaan yang terbentuk Y = 67.17 x0.0702, dengan Y = 79,86 detik, maka nilai X =

11,76 batch ≈ 12 batch. Pada batch ke-12

digunakan sebagai acuan lamanya waktu waktu

proses pada perhitungan resting time, dari data

aktual diketahui waktu totalnya sebesar 916,21

detik ≈ 15,27 menit. Penentuan resting time

dapat diperoleh dari perumusan:

5

.

1

)

(

K

S

K

T

R

, dimana : T = 15.27 menit K = 4,53125 Kcal/mnt S = 4 Kcal/mnt maka nilaimenit

R

R

68

.

2

5

.

1

53125

.

4

)

4

53125

.

4

(

27

.

15

Jadi setelah proses assembly berjalan

selama 15.27 menit maka operator diberi

istirahat selama 2,68 menit untuk recovery

4.6.3. Resting Time assembly tube & joint.

Waktu total pengamatan 9731.75 detik. Dari hasil Waktu Standar (WS) proses diketuhui bahwa WS proses ini selama 114.49 detik. WS tersebut digunakan sebagai parameter Y dari persamaan regresi yang terbentuk.

Persamaan yang terbentuk Y =

0.0008x2 - 0.0436x + 94.099 dengan Y = 94,28

detik, maka nilai X = 58,38 batch ≈ 59 batch.

Pada batch ke-59 digunakan sebagai acuan

lamanya waktu waktu proses pada perhitungan

resting time, dari data aktual diketahui waktu

totalnya sebesar 5528,31 detik ≈ 92.14 menit.

Penentuan resting time dapat diperoleh dari

perumusan:

5

.

1

)

(

K

S

K

T

R

, dimana : T = 92.14 menit K = 4,15625 Kcal/mnt S = 4 Kcal/mnt maka nilai menit R R 42 , 5 5 . 1 14625 . 4 ) 4 15625 . 4 ( 14 . 92 Jadi setelah proses assembly berjalan selama

92.14 menit maka operator diberi istirahat

selama 5,42 menit untuk recovery.

4.6.4. Resting Time assembly tube & ivy

needle+adaptor+rubber.

Dari hasil Waktu Standar (WS) proses diketuhui bahwa WS proses ini selama 114.49 detik. WS tersebut digunakan sebagai parameter Y dari persamaan regresi yang terbentuk.

Persamaan yang terbentuk Y = -0.0001

x2 + 0.0564 x + 112.43, dengan Y = 114.49

detik, maka nilai X = 34,43 batch. Pada batch

ke-35 digunakan sebagai acuan lamanya waktu

waktu proses pada perhitungan resting time, dari

3967,66 detik ≈ 66.127 menit. Penentuan

resting time dapat diperoleh dari perumusan:

5

.

1

)

(

K

S

K

T

R

, dimana : T = 66.127 menit K = 4,18725 Kcal/mnt S = 4 Kcal/mnt maka nilaimenit

R

R

61

.

4

5

.

1

1875

.

4

)

4

1875

.

4

(

127

.

66

Jadi setelah proses assembly berjalan selama

66.127 menit maka operator diberi istirahat

selama 4,61 menit untuk recovery.

4.7. Perbaikan Metode Kerja

Pada peta proses dapat dilihat elemen-elemen Therblig yang membentuk proses

assembly , dari elemen-elemen tersebut terdapat

beberapa elemen yang tidak efektif sehingga perlu dihilangkan atau dimodifikasi sehingga waktu proses dapat lebih singkat dan sebisa mungkin mampu mengurangi kelelahan pada operator.

4.7.1.Rubbering (assembly ivy needle +

adaptor dengan rubber).

Pada proses ini terdapat elemen

menunggu yang dilakukan oleh kedua tangan, elemen ini termasuk kegiatan yang tidak efektif yang sedapat mungkin dihilangkan, sehingga

pada awal proses tiap batch kedua tangan

bergerak bersama untuk menjangkau

part/komponen. Kemudian elemen

mengarahkan ivy needle pada posisi yang sesuai

juga merupakan kegiatan yang tidak efektif,

solusi yang ditawarkan adalah posisi assembly

ivy needle + adaptor yang sebelumnya harus

tertata dengan rapi sehingga memudahkan

operator untuk mengambil part tanpa harus

menyusun ulang posisinya.

4.7.2. Assembly ivy needle dengan adaptor

Pekerjaan ini juga memiliki

kharakteristik yang sama dengan

rubbering (assembly ivy needle +

adaptor dengan rubber) selain itu kedua proses

tersebut juga terletak pada bagian yang sama

yaitu pra assembly .

Perubahan pada elemen therblig yang

dilakukan antara lain eliminasi elemen

menunggu & mengarahkan ivy needle. Pada

awal proses tiap batch, kedua tangan bergerak

bersama untuk menjangkau part/komponen.

Kemudian elemen mengarahkan ivy needle pada

posisi yang sesuai dieliminasi, sebagai

perubahannya posisi ivy needle harus tertata

dengan rapi sehingga memudahkan operator

untuk mengambil part tanpa harus menyusun

ulang posisinya.

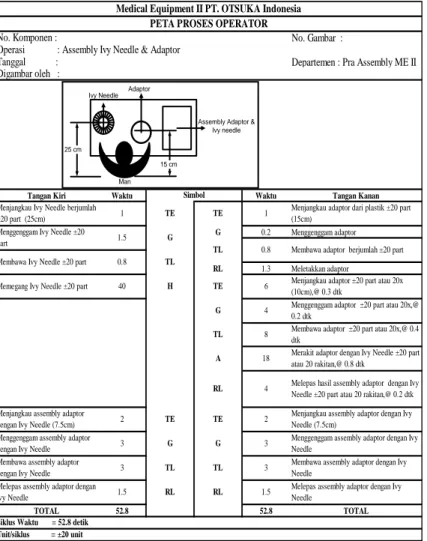

No. Gambar :

Departemen : Pra Assembly ME II

Tangan Kiri Waktu Waktu Tangan Kanan

Menggenggam Ivy Needle ±20 part 1.5 G G 0.7 Menggenggam Rubber

TL 0.8 Membawa rubber berjumlah ±20 part

RL 0.5 Meletakkan rubber

Memegang Ivy Needle ±20 part 60 H

TOTAL 74.8 74.8 TOTAL

Siklus Waktu = 81.6 detik Unit/siklus = ±20 unit

Menjangkau rubber dari rendaman alkohol ±20 part (15cm)

TE 8 Menjangkau rubber ±20 part atau 20x

(10cm),@ 0.4 detik

TL

G 6 Menggenggam Rubber ±20 part atau

20x,@ 0.3 detik

Membawa rubber ±20 part atau 20x,@ 0.3 detik

30 Merakit rubber dengan Ivy Needle ±20

part atau 20 rakitan,@ 1.5 detik 10

Melepas hasil assembly rubber dengan Ivy Needle ±20 part atau 20 rakitan,@ 0.5 detik

Menjangkau assembly rubber dengan Ivy Needle (7.5cm)

Menjangkau assembly rubber dengan Ivy

Needle (7.5cm) 2.8 TE TE

Medical Equipment II PT. OTSUKA Indonesia PETA PROSES OPERATOR

No. Komponen :

Operasi : Assembly Ivy Needle+Adaptor & Rubber

Menjangkau Ivy Needle berjumlah ±20

part (25cm) 1 TE

Tanggal : 19Juni 2006 Digambar oleh : Agni Yudo A

Simbol

TE 1

Menggenggam assembly rubber dengan Ivy Needle

Membawa assembly rubber dengan Ivy

Needle 4 TL TL 4

Membawa assembly rubber dengan Ivy Needle

Menggenggam assembly rubber dengan Ivy

Needle 3.5 G

Melepas assembly rubber dengan Ivy Needle

Melepas assembly rubber dengan Ivy

Needle 1.5 RL RL

TL 0.5 Membawa Ivy Needle ±20 part

1.5 3.5 G 2.8 6 A RL Ivy Needle&Adaptor Man 25 cm 15 cm Rubber + alkohol

Assembly Rubber & Ivy needle + adaptor

No. Gambar :

Departemen : Pra Assembly ME II

Tangan Kiri Waktu Waktu Tangan Kanan

G 0.2 Menggenggam adaptor

RL 1.3 Meletakkan adaptor

TOTAL 52.8 52.8 TOTAL

Medical Equipment II PT. OTSUKA Indonesia PETA PROSES OPERATOR

No. Komponen :

Operasi : Assembly Ivy Needle & Adaptor

TL 0.8 Membawa adaptor berjumlah ±20 part

Tanggal : Digambar oleh :

Simbol

TE 1

Menjangkau Ivy Needle berjumlah

±20 part (25cm) 1 TE

Menjangkau adaptor dari plastik ±20 part (15cm)

Membawa Ivy Needle ±20 part 0.8 TL

Menggenggam Ivy Needle ±20

part 1.5 G

Memegang Ivy Needle ±20 part 40 H

G 4 Menggenggam adaptor ±20 part atau 20x,@

0.2 dtk

TE 6 Menjangkau adaptor ±20 part atau 20x

(10cm),@ 0.3 dtk

TL 8 Membawa adaptor ±20 part atau 20x,@ 0.4

dtk

4 Melepas hasil assembly adaptor dengan Ivy

Needle ±20 part atau 20 rakitan,@ 0.2 dtk

A 18 Merakit adaptor dengan Ivy Needle ±20 part

atau 20 rakitan,@ 0.8 dtk

TE TE

RL

2 Menjangkau assembly adaptor dengan Ivy

Needle (7.5cm) Menggenggam assembly adaptor

dengan Ivy Needle 3 G G 3

Menggenggam assembly adaptor dengan Ivy Needle

Menjangkau assembly adaptor

dengan Ivy Needle (7.5cm) 2

Membawa assembly adaptor

dengan Ivy Needle 3 TL TL

Unit/siklus = ±20 unit Siklus Waktu = 52.8 detik

3 Membawa assembly adaptor dengan Ivy

Needle Melepas assembly adaptor dengan

Ivy Needle 1.5 RL RL 1.5

Melepas assembly adaptor dengan Ivy Needle

Assembly Adaptor & Ivy needle Adaptor Ivy Needle Man 25 cm 15 cm

Gambar peta operasi perbaikan Assembly ivy needle dengan

adaptor

4.8. Rotasi Kerja & Penerapan Resting Time.

Dari empat proses yang telah dijelaskan

diatas & penentuan resting time untuk tiap

proses maka disusun desain rotasi dengan mempertimbangkan kondisi operator, tingkat kesulitan proses, data dari NBM, kapasitas produksi dan elemen kerja proses produksi.

Berdasarkan hasil wawancara dengan operator dan diskusi dengan pihak manajemen maka disusun sistem perpindahan operator dari keempat proses tersebut. Urutan proses adalah sebagai berikut:

1. Rubbering (assembly ivy needle + adaptor

dengan rubber).

2. Assembly Tube dengan Joint

3. Assembly Tube dengan Rubber.

4. Assembly ivy needle dengan adaptor.

Proses yang dilakukan untuk implementasi memiliki lama proses yang sama atau mendekati seperti saat pengamatan awal untuk menjaga HR agar dapat dibandingkan dalam penentuan

resting time. Setelah melakukan kegiatan maka

dilakukan juga pengukuran terhadap heart rate pekerja.

4.8.1. Rubbering (assembly ivy needle +

adaptor dengan rubber).

Pertimbangan menempatkan proses ini pada awal kegiatan karena proses ini merupakan

pekerjaan yang paling sulit di pra assembly

Dept. ME I dan berdasarkan perhitungan heart

rate merupakan pekerjaan yang paling besar

konsumsi energinya yaitu sebesar 5,28 kcal/mnt. Mengingat pagi hari kondisi operator sedang

dalam keadaan yang fit & fresh maka pekerjaan

ini diletakkan pada awal kegiatan. Grafik Implementasi y = 0.2442x2 - 2.2207x + 71.581 R2 = 0.6557 60.00 62.00 64.00 66.00 68.00 70.00 72.00 74.00 76.00 78.00 80.00 82.00 84.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Batch Ke-W a k tu ( d e ti k )

Sebbelum istirahat Setelah istirahat Poly. (Sebbelum istirahat)

Istirahat 2,68 menit

Grafik implementasi rubbering

Lamanya penelitian berkisar 2104.09 detik dengan allowance 45 detik (2,1%), sehingga WS untuk proses kali ini 2150,38 detik (waktu yang hampir sama saat pengamatan awal

dilakukan) dengan output sebanyak 30 batch.

Pengukuran HR juga dilakukan penelitian yaitu

sebesar 104 rate/min. Dengan resting time

selama 160,8 detik.

4.8.2. Assembly Tube dengan Joint

Selanjutnya adalah assembly tube

dengan joint, pertimbangan meletakkan proses

ini pada urutan kedua karena setelah pekerjaan yang cukup berat maka untuk menghemat energi pekerjaan dilanjutkan dengan proses yang lebih ringan.

Grafik Implementasi Tube&Joint y = 0.0026x2 - 0.1251x + 91.187 R2 = 0.0997 80 82 84 86 88 90 92 94 96 98 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55 57 59 61 63 65 67 69 71 73 75 77 79 81 83 85 87 89 91 93 95 97 Batch ke-W a k tu (de ti k )

Sebelum istirahat Setelah istirahat Poly. (Sebelum istirahat)

Istirahat 5,42 mnt

Gambar grafik implementasi assembly tube&joint

Setelah dilakukan implementasi pola yang terbentuk dari kinerja operator relative

stabil setelah operator tersebut mengalami istirahat selama 5.42 menit dengan waktu total pengamatan 8847.19 detik dengan total produk

98 batch dan allowance yang ada sebesar 265,42

detik (3%) sehingga WS proses ini 9112,61 detik. Kemudian HR operator sebesar 101

rate/min. Dengan resting time 325.2 detik.

4.8.3. Assembly Tube dengan tube & ivy

needle+adaptor + rubber

Kemudian proses selanjutnya adalah

assembly tube dengan ivy needle+adaptor +

rubber pertimbangan menempatkan proses ini

pada urutan ketiga karena setelah operator

melakukan assembly Tube dengan Joint yang

notabanenya termasuk pekerjaan yang cukup mudah maka dilanjutkan dengan pekerjaan yang memiliki tingkat kesulitan lebih tinggi.

Pada dasarnya assembly tube dengan

rubber merupakan pekerjaan yang memiliki

tingkat kesulitan menengah, hal yang membuat pekerjaan ini sulit adalah keberadaan hanger yang „memaksa‟ untuk bekerja lebih cepat. Konsumsi energi untuk pekerjaan ini juga tidak terlalu tinggi 4,156 kcal/mnt.

Grafik Implementasi Tube&Ivy Needle+Adaptor+Rubber y = 0.003x2 - 0.0661x + 111.65 R2 = 0.0189 100.00 102.00 104.00 106.00 108.00 110.00 112.00 114.00 116.00 118.00 120.00 1 4 7 10 1316 19 22 25 2831 3437 40 43 46 4952 55 5861 64 67 70 7376 79 8285 Batch ke-W a k tu (de ti k )

Sebelum istirahat Setelah istirahat Poly. (Sebelum istirahat)

Istirahat 4,61 menit

Gambar Grafik implementasi assembly tube & ivy needle+adaptor + rubber

Setelah desain pergantian pekerjaan dilakukan dan pemberian istirahat selama 4,61 menit pada batch ke-35, maka dapat diliha perubahan pola kurva yang cenderung lebih stabil tetapi mulai mengalami penurunan pada akhir pengamatan. Waktu total pengamatan selama 9548,78 dan allowance sebesar 238,72 detik (2,5%) sehingga WS-nya diketahui sebesar 9787,5 detik. Sedangkan output yang

dihasilkan sebanyak 87 batch. Dengan resting

time 276,6 detik. HR operator setelah

melakukan pekerjaan sebesar 102

4.8.4. Assembly ivy needle dengan adaptor

Proses yang terakhir adalah assembly

ivy needle dengan adaptor, dimana pekerjaan ini

merupakan yang paling mudah dangan kapasitas terbesar. Pertimbangan meletakkan pekerjaan ini pada urutan terakhir karena setelah operator melakukan pekerjaan dengan tingkat kesulitan

cukup tinggi maka dilanjutkan dengan pekerjaan dengan tingkat kesulitan lebih rendah sehingga

ada recovery bagi tubuh operator.

Grafik Implementasi y = 0.0019x2 + 0.5513x + 49.883 R2 = 0.6048 40.00 45.00 50.00 55.00 60.00 65.00 70.00 75.00 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 Batch Ke-W a k tu (d e ti k )

Sebelum Istirahat Setelah Istirahat Poly. (Sebelum Istirahat)

Istirahat 3,26 mnt

Gambar grafik implementasi Assembly ivy needle dengan adaptor

Dari heart rate diketahui sebesar 104 pulse/menit. Pada implementasi waktu total untuk 51 batch adalah 2940,84 detik, sehingga WS-nya proses implementasi untuk 51 batch

adalah 3051,12 detik, dengan allowance 110,28

detik (3,75%). Dengan resting time 195,6 detik.

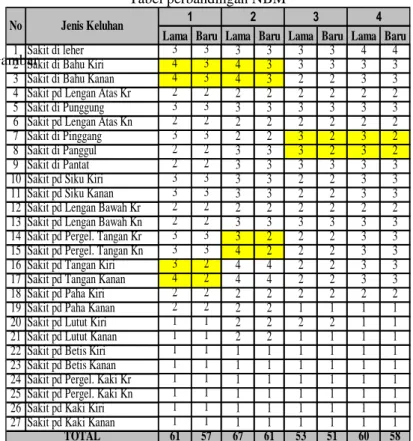

4.9. Perbandingan NBM

Setelah penerapan sistem

perpindahan operator, pemberian

waktu istirahat dan sedikit perbaikan metode, maka dilakukan analisa perbandingan tingkat kelelahan pada anggota tubuh dengan menggunakan

NBM (Nordic Body Map).

Tabel perbandingan NBM

Lama Baru Lama Baru Lama Baru Lama Baru

1 Sakit di leher 3 3 3 3 3 3 4 4

2 Sakit di Bahu Kiri 4 3 4 3 3 3 3 3

3 Sakit di Bahu Kanan 4 3 4 3 2 2 3 3

4 Sakit pd Lengan Atas Kr 2 2 2 2 2 2 2 2

5 Sakit di Punggung 3 3 3 3 3 3 3 3

6 Sakit pd Lengan Atas Kn 2 2 2 2 2 2 2 2

7 Sakit di Pinggang 3 3 2 2 3 2 3 2

8 Sakit di Panggul 2 2 3 3 3 2 3 2

9 Sakit di Pantat 2 2 3 3 3 3 3 3

10 Sakit pd Siku Kiri 3 3 3 3 2 2 3 3

11 Sakit pd Siku Kanan 3 3 3 3 2 2 3 3

12 Sakit pd Lengan Bawah Kr 2 2 2 2 2 2 2 2

13 Sakit pd Lengan Bawah Kn 2 2 3 3 3 3 3 3

14 Sakit pd Pergel. Tangan Kr 3 3 3 2 2 2 3 3

15 Sakit pd Pergel. Tangan Kn 3 3 4 2 2 2 3 3

16 Sakit pd Tangan Kiri 3 2 4 4 2 2 3 3

17 Sakit pd Tangan Kanan 4 2 4 4 2 2 3 3

18 Sakit pd Paha Kiri 2 2 2 2 2 2 2 2

19 Sakit pd Paha Kanan 2 2 2 2 1 1 1 1

20 Sakit pd Lutut Kiri 1 1 2 2 2 2 1 1

21 Sakit pd Lutut Kanan 1 1 2 2 1 1 1 1

22 Sakit pd Betis Kiri 1 1 1 1 1 1 1 1

23 Sakit pd Betis Kanan 1 1 1 1 1 1 1 1

24 Sakit pd Pergel. Kaki Kr 1 1 1 1 1 1 1 1

25 Sakit pd Pergel. Kaki Kn 1 1 1 1 1 1 1 1

26 Sakit pd Kaki Kiri 1 1 1 1 1 1 1 1

27 Sakit pd Kaki Kanan 1 1 1 1 1 1 1 1

61 57 67 61 53 51 60 58 TOTAL

1 2 3 4

Jenis Keluhan No

5. Analisa dan Interpretasi Data 5.1 Analisa Data aktual

Pengamatan hanya dilakukan pada 7 proses yang dikenai sistem rotasi antara lain:

Assembly ivy needle dengan adaptor

Rubbering (Assembly ivy needle + adaptor

& rubber)

Assembly Roller & Clamp

Assembly Tube dengan Rubber

Assembly Tube dengan Joint

Assembly Tube dengan Clamp

Inspeksi

Dari data abservasi 7 proses tersebut maka dapat diketahui bahwa hanya beberapa proses yang mengalami permasalahan produktifitas bila dilihat dari pola pekerjaan berdasarkan jumlah produk yang dihasilkan tiap satuan waktu.

Proses yang bermasalah adalah assembly ivy

needle dengan adaptor, Rubbering, assembly

Tube dengan Rubber dan assembly Tube dengan

Joint.

5.2 Analisa kondisi kerja

Pem-break down-anelemen tersebut berupa

peta operasi pekerja atau yang sering disebut dengan peta tangan kanan tangan kiri karena menjelaskan kegiatan apa saja yang dilakukan oleh kedua tangan. Output yang dihasilkan dari Peta Operas tersebut berupa waktu siklus pekerjaan (7 proses amatan).

Table Waktu Siklus

Proses Assembly Waktu Siklus (dtk) Assembly ivy needle dengan adaptor 62 / batch

Rubbering (Assembly ivy needle + adaptor & rubber) 81.6 / batch

Assembly Roller & Clamp 2.7 / unit

Assembly Tube dengan Rubber 114.49 / batch

Assembly Tube dengan Joint 90.4 / batch

Assembly Tube dengan Regulator 72.9 / batch

Inspeksi 13.2 / 5 unit

5.3 Analisa perbaikan metode kerja

Pada proses Rubbering (assembly ivy

needle + adaptor dengan rubber) terdapat dua

elemen yang dieliminasi yaitu elemen

menunggu dan mengarahkan, eliminasi ini karena elemen tersebut termasuk gerakan yang tidak efektif

Sedangkan pada proses Assembly ivy

needle dengan adaptor eliminasi gerakan atau

elemen kerja juga hampir sama dengan proses

rubbering yaitu menunggu dan mengarahkan

karena tidek efektif.

Table perbandingan waktu siklus

Sebelum perbaikan Setelah perbaikan

Rubbering 81.6 74.8 8.33

Ivy Needle&Adaptor 63 52.8 16.19

Proses Waktu siklus (detik) %

5.4 Analisa NBM

Dari hasil kuisioner yang dibagikan dan wawancara dengan pekerja dapat diketahui tingkat keluhan yang dialami pekerja dan bagian tubuh mana saja yang mengalami keluhan dan kelelahan. Pengukuran dengan NBM menjadi dua bagian sebelum perbaikan dan setelah perbaikan. Proses yang diukur sebelum perbaikan meliputi 7 proses awal pengamatan, sedangkan setelah perbaikan hanya 4 proses yang bermasalah. Perbandingan NBM adalah sebagai berikut:

NBM Ivy Needle+Adaptor&Rubber 0 1 2 3 4 5 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

Bagian tubuh operator

Ti ng k a t k e luh a n

Sebelum perbaikan Setelah perbaikan

Gambar grafik perbandingan proses rubbering

Perbandingan NBM Ivy Needle&Adaptor

0 1 2 3 4 5 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 Bagian tubuh Ti ng k a t k e luh a n

Sebelum perbaikan Setelah perbaikan

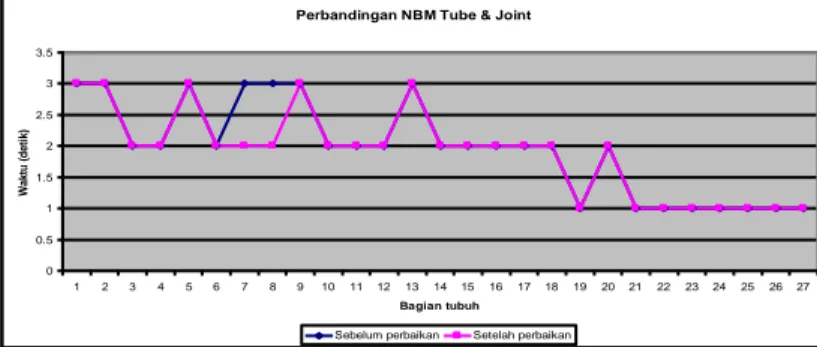

Gambar grafik perbandingan assembly ivy needle&adaptor Perbandingan NBM Tube & Joint

0 0.5 1 1.5 2 2.5 3 3.5 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 Bagian tubuh W a k tu (de ti k )

Sebelum perbaikan Setelah perbaikan

Perbandingan NBM Tube&Ivy needle+adaptor+rubber 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 Bagian tubuh Ti ng ka t ke luh an

Sebelum perbaikan Setelah perbaikan

Gambar grafik perbandingan assembly Tube & ivy needle + adaptor & rubber

Berdasarkan grafik, perbaikan yang dilakukan cukup signifikan berdampak pada data NBM, karena pada dasarnya NBM terkait erat dengan perbaikan metode kerja & seberapa banyak operator merasa lelah. Perubahan metode kerja tidak dapat dilakukan lebih detail terkait dengan keadaan perusahaan yang tidak memungkinkan untuk pengambilan data dan implementasi lebih lanjut.

Tabel perbandingan efisiansi NBM

Sebelum Perbaikan

61

67

53

60

Setelah Perbaikan

57

61

51

58

Perbaikan (%)

6.89

7.81

3.77

3.33

Tube &

Joint

Tube & Ivy Needle +

Adaptor + Rubber

Proses

Kondisi

Ivy Needle + Adaptor &

rubber

Ivy Needle &

Adaptor

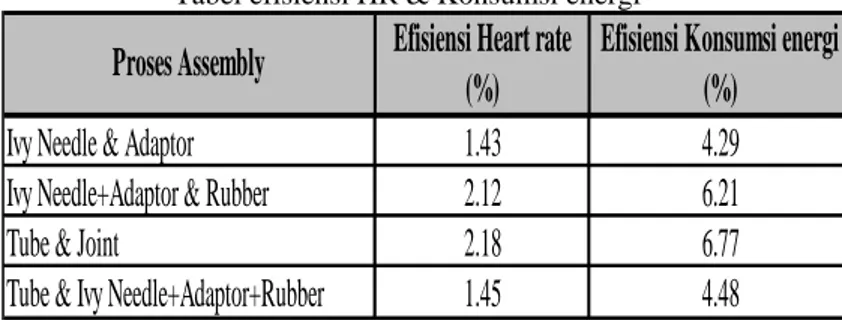

5.5. Analisa Heart Rate operator

Pengambilan data denyut jantung

operator dilakukan juga setelah desain perbaikan dilakukan, namun karena keadaan yang tidak memungkinkan, pengambilan data HR operator hanya dapat dilakukan sekali. Hal tersebut juga terkait dengan pelaksanaan desain perbaikan yang hanya dilakukan sekali.

Tabel perbandingan HR & Konsumsi energi

Ivy Needle & Adaptor

105

4.375

103.5

4.1875

Ivy Needle+Adaptor & Rubber

106.25

4.53125

104

4.25

Tube & Joint

103.25

4.15625

101

3.875

Tube & Ivy Needle+Adaptor+Rubber

103.5

4.1875

102

4

Proses Assembly

Sebelum Perbaikan

Sebelum Perbaikan

Rata-rata

(denyut/menit)

Konsumsi Energi

(kcal/mnt)

Heart rate setelah

perbaikan (denyut/mnt)

Konsumsi Energi

(kcal/mnt)

Tabel efisiensi HR & Konsumsi energi

Ivy Needle & Adaptor

1.43

4.29

Ivy Needle+Adaptor & Rubber

2.12

6.21

Tube & Joint

2.18

6.77

Tube & Ivy Needle+Adaptor+Rubber

1.45

4.48

Proses Assembly

Efisiensi Heart rate

(%)

Efisiensi Konsumsi energi

(%)

5.6 Analisa Resting time

Dari penelitian yang dilakukan

mengenai kondisi existing dan implementasi desain perbaikan maka diperoleh data seperti pada table dibawah

Tabel Data sebelum implementasi / perbaikan sistem

Proses

W.Aktual

PR

Wn

Allow

WS

Batch Wkt / Batch

Ivy Needle&Adaptor

2925.71

100% 2925.71 153.60 3072.00

48

64

Rubbering

2034.17

100% 2034.17 129.37 2156.22

27

79.86

Tube&joint

8480.69

100% 8480.69 398.80 8862.32

94

94.28

Tube&rubber

9268.24

100% 9268.24 486.58 9731.65

85

114.49

Tabel Data setelah implementasi / perbaikan sistem

Proses

Resting Time W.Aktual PR

Wn

Allow

WS Batch Wkt / Batch

Ivy Needle&Adaptor

195.6

2940.84 100% 2940.84 110.28 3051.12 51

59.83

Rubbering

160.8

2104.09 100% 2104.09

45

2150.38 30

71.68

Tube&joint

325.2

8847.19 100% 8847.19 265.42 9112.61 98

92.99

Tube&rubber

276.6

9548.78 100% 9548.78 238.72 9787.5 87

112.50

Resting time

yang diterapkan pada

implementasi kali ini secara keseluruhan

selama 958,2 detik atau sekitar 15,97 menit,

yang berarti tidak berbeda jauh dengan yang

diterapkan oleh perusahaan

. Total waktu yangdiperlukan untuk menyelesaikan keempat

pekerjaan tersebut selama 23440,9 detik atau 390,68 menit atau 6,51 jam. Hal tersebut tentunya berbeda daripada yang diterapkan oleh perusahaan, secara garis besar operator bekerja selama ±4jam (07.30-11.30) dengan waktu istirahat selama 15 menit.

Sedangkan efisiensi yang diperoleh dari penerapan system tersebut dijabarkajn pada table dibawah

Tabel perbandingan efisiensi kondisi awal dan perbaikan

Sebelum perbaikan Setelah perbaikan

Ivy Needle&Adaptor 64 59.83 6.52 Rubbering 79.86 71.68 10.24 Tube&joint 94.28 92.99 1.37 Tube&rubber 114.49 112.50 1.74 Wkt / Batch Proses %

6.Kesimpulan dan Saran 6.1 Kesimpulan

Berdasarkan penelitian yang telah

dilakukan dapat diambil beberapa kesimpulan yaitu:

1. Tidak semua proses yang terdapat pada

departemen Medical Equipment I

memberlakukan sistem rotasi. Hanya empat dari tujuh proses yang dapat dilakukan

penelitian terkait dengan pemberian resting

time, hal tersebut karena tidak semua proses

terdapat masalah dengan produktivitas.

2. Pemberian waktu istirahat terkait dengan

heart rate operator dan berdasarkan data

lamanya proses yang dilakukan. Pergantian operasi berdasarkan pada kesamaan proses

& tingkat kesulitan selain itu layout/letak

stasiun kerja juga menjadi pertimbangan. Sedangkan pada perbaikan metode kerja dilakukan eliminasi pada elemen kerja yang tidak efektif.

3. Pada implementasi yang dilakukan terbukti

terjadi efisiensi:

NBM sebesar 6,89% pada assembly ivy

needle&adaptor, 7,81% pada proses

rubbering, 3,77% pada assembly

tube&joint dan 3,33% pada assembly

tube&ivy needle+adaptor+rubber.

Perbaikan metode sebesar 8,33% pada

proses rubbering dan 16,19% pada

assembly ivy needle&adaptor.

Heart rate sebesar 1,43% pada assembly

ivy needle&adaptor, 2,12% pada proses

rubbering, 2,18% pada assembly

tube&joint dan 1,45% tube&ivy

needle+adaptor+rubber.

Konsumsi energi sebesar 4,29% pada

assembly ivy needle&adaptor, 6,21% pada

proses rubbering, 6,77% pada assembly

tube&joint dan 4,48% tube&ivy

needle+adaptor+rubber.

WS/batch sebesar 6,52% pada assembly

ivy needle&adaptor, 10,24% pada proses

rubbering, 1,37% pada assembly

tube&joint dan 1,74% tube&ivy

needle+adaptor+rubber.

6.2 Saran

1. Pada penelitian selanjutnya diharapkan

dapat dilakukan dengan lebih detail dan mempertimbangkan lebih banyak faktor-faktor yang mempengaruhi produktivitas operator, sehingga nantinya efisien yang dihasilkan lebih signifikan.

2. Berdasarkan hasil penelitian ini pola

istirahat yang diterapkan oleh perusahaan sebaiknya dilakukan penyesuaian sehingga penurunan produktivitas operator dapat dicegah.

Daftar Pustaka

________(1997). Chapter 21 : Learning Curve.

<URL :http

://www.directives.doe.gov/pdfs/doe/doete xt/neword/430/g4301-1chp21.pdf>

Groover, M.P. (2001). Automation,

Production System and Computer

Intergrated Manufacturing. Prentice

Hall International, Inc., New Jersey.

Linda Herawati Gunawan (2005). Tesis

“Evaluasi Ergonomi Terhadap Pengaruh Terapi Musik dan Suhu ruangan kerja untuk mereduksi kebosanan” Program Studi Magister Bidang Keahlian Rekayasa Kualitas 2005.

Ritter, F. E., & Schooler, L. J. (2002). The

learning curve. In International

encyclopedia of the social and behavioral

sciences. 8602-8605. Amsterdam:

Pergamon.http://www.iesbs.com/

R. S. Bridger (1995). Introduction To

Ergonomics. Mc Graw Hill, Inc.,

Sritomo Wignjosoebroto (2003). Ergonomi

Studi Gerak dan Waktu. Guna Widya.

Sumanth, David J. (1984). Productivity

Engineering And Management.