1

BAB I PENDAHULUAN

I.1 Latar Belakang

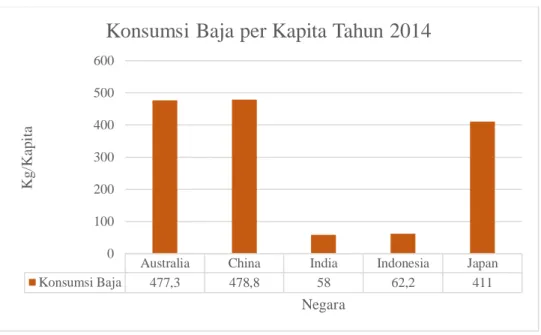

Industri baja merupakan salah satu industri pendukung pembangunan nasional yang sesuai dengan rencana strategis yang sedang direncanakan oleh Pemerintah Indonesia saat ini. Salah satu indikator perkembangan suatu negara bisa dinilai dari tingkat konsumsi bajanya, atau dengan kata lain suatu negara dapat dinilai tingkat kemajuannya dari seberapa besar konsumsi baja per kapita negara tersebut (Wolrd Steel Association, 2016). Konsumsi baja Indonesia tahun 2014 berada pada angka 62,2 kg/kapita per tahun (Wolrd Steel Association, 2016) dimana angka tersebut masih berada dibawah jika dibandingkan dengan negara-negara di Asia Tenggara yang dapat dilihat pada Gambar I.1. Pemerintah Indonesia saat ini sadar akan hal tersebut dan merencanakan akan meningkatkan konsumsi baja nasional.

Gambar I.1 Konsumsi Baja di Asia Tenggara Sumber: World Steel Association, 2014.

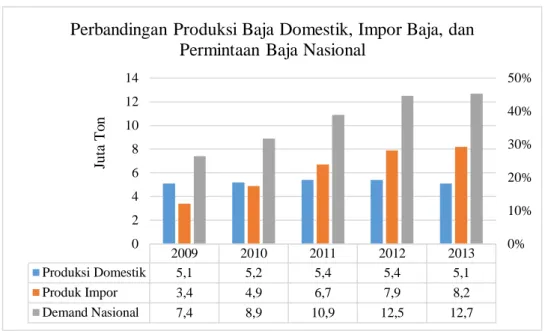

Permintaan baja nasional pada tahun 2013 mencapai 12.7 juta ton, namun demikian sebagian besar kebutuhan baja tersebut disuplai dari impor, dapat dilihat pada Gambar I.2. Hal ini merupakan tantangan bagi industri baja nasional untuk tumbuh dan berkembang.

Australia China India Indonesia Japan

Konsumsi Baja 477,3 478,8 58 62,2 411

0 100 200 300 400 500 600

Kg/Kapita

Negara

Konsumsi Baja per Kapita Tahun 2014

2

Gambar I.2 Perbandingan Produksi Baja, Impor Baja, dan Permintaan Baja Nasional

Sumber: PT Krakatau Steel (Persero) Tbk.

PT. Krakatau Steel merupakan satu-satunya industri nasional milik pemerintah yang bergerak di bidang produksi baja. Hingga saat ini, PT. Krakatau Steel memiliki kapasitas produksi baja hingga 3,15 juta ton (Company Profile PT.

Krakatau Steel, 2014) dengan jalur proses produksi terintegrasi mulai dari proses pembuatan besi (iron making), kemudian proses pembuatan baja (steel making) sampai pada proses hilir pencanaian (rolling mill).

PT. Krakatau Steel Persero Tbk. saat ini memiliki 6 pabrik yang saling mendukung dalam proses produksi yaitu Direct Reduction Plan untuk menghasilkan besi spons, Billet Steel Plant untuk membuat bilet baja dan Slab Steel Plant untuk memproduksi slab baja, serta pabrik pencanaian yang terdiri dari pabrik canai lembaran panas (Hot Strip Mill), pabrik canai baja lembaran dingin (Cold Rolling Mill) dan pabrik canai baja batang kawat (Wire Rod Mill). Proses produksi baja slab di Slab Steel Plant (SSP) tempat dimana penulis melakukan penelitian, secara garis besar terdiri dari 3 tahapan proses yaitu tahap peleburan (melting process), proses metalurgi sekunder (Secondary Metalurgy Process), dan proses pencetakan kontinyu (Continuous Casting Process). Proses peleburan menggunakan Electric Arc Furnance (EAF) untuk melebur bahan baku spons dan besi tua (scrap) menjadi baja cair. Proses metalurgi sekunder berfungsi mengatur komposisi kimia dan

2009 2010 2011 2012 2013

Produksi Domestik 5,1 5,2 5,4 5,4 5,1

Produk Impor 3,4 4,9 6,7 7,9 8,2

Demand Nasional 7,4 8,9 10,9 12,5 12,7

0%

10%

20%

30%

40%

50%

0 2 4 6 8 10 12 14

Juta Ton

Perbandingan Produksi Baja Domestik, Impor Baja, dan Permintaan Baja Nasional

3

kebersihan baja sesuai standar. Sedangkan proses pencetakan kontinyu berfungsi mencetak slab berbagai ukuran sesuai permintaan pasar. Pencetakan slab baja dilakukan melalui Continuous Casting Machine.

Pabrik Slab Baja memiliki dua jalur proses produksi yaitu jalur plant-1 dan jalur plant-2. Jalur plant-1 dibangun pada tahun 1980 terdiri dari 4 EAF (EAF5/6/7/8), 2 LF (LF1/2) dan 2 CCM (CCM1/2). Sedangkan plant-2 yang dibangun pada tahun 1994 mempunyai 2 EAF (EAF9/10), LF3 dan RH serta CCM3.

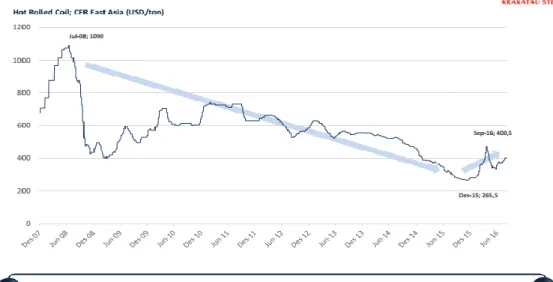

Gambar I.3 Fluktuasi Harga Baja Dunia

Bisnis baja sangat berfluktuasi dipengaruhi oleh gejolak ekonomi dunia seperti diindikasikan oleh kurva harga baja hot roll coil (HRC) global pada Gambar I.3.

Grafik tersebut menunjukkan harga HRC tertinggi terjadi pada pertengahan tahun 2008 mencapai 1100 USD/tahun, kemudian jatuh bebas dalam tempo enam bulan mencapai 400 USD/tahun sejalan dengan krisis ekonomi dunia saat itu. Pemulihan harga baja terjadi secara perlahan sampai tahun 2011, namun demikian mulai akhir 2012 harga baja turun lagi sejalan dengan kelebihan suplai baja dunia oleh China.

Atas kondisi pasar baja dunia tersebut, PT Krakatau Steel Persero Tbk pada tahun 2013 memutuskan untuk memberhentikan operasi pabrik Slab Steel Plant (SSP) mengingat biaya produksi slab sendiri lebih tinggi dibandingkan dengan pembelian bahan baku slab baja impor. Tingginya biaya produksi slab PT Krakatau Steel tidak

4

terlepas dari tingginya harga gas alam dan harga listrik yang sejak tahun 2012 subsidinya dihapuskan oleh Pemerintah. Tingginya biaya produksi baja domestik tidak hanya dialami oleh PT Krakatau Steel melainkan juga oleh seluruh industri baja nasional. Keadaan tersebut menyebabkan kebutuhan baja nasional diisi/didominasi oleh baja import (Gambar I.2).

Setelah dilakukan wawancara kepada salah satu engineer pabrik SSP, didapatkan informasi bahwa diantara seluruh mesin dan peralatan produksi pabrik slab baja, mesin yang tingkat kehandalannya paling rendah adalah CCM3. Hal tersebut disebabkan oleh CCM3 sejak dibangun belum pernah mengalami revitalisasi atau upgrading seperti halnya CCM-1 dan CCM-2 yang telah direkondisi pada tahun 2012. Selain itu beberapa peralatan CCM3 khususnya control system telah obsolete sehingga sulit mendapatkan spare parts di pasaran.

Preventive maintenance dilakukan oleh PT Krakatau Steel guna mempersiapkan mesin agar dalam keadaan baik dan siap untuk dioperasikan kapan saja ketika harga bahan baku baku sudah stabil, oleh karena itu dalam penelitian ini akan dikaji tentang perencanaan maintenance dan perhitungan biaya perawatan equipment yang tepat sesuai dengan kondisi perusahaan. Salah satu metode dalam menentukan kebijakan maintenance adalah metode Reliability Centred Maintenance (RCM).

Metode Reliability Centred Maintenance (RCM) menekankan pada karakteristik kehandalan dari sistem atau peralatan untuk menghindari terjadinya kegagalan fungsional yang dapat berdampak pada biaya operasional perusahaan, maupun keselamatan pekerja dan lingkungan (Moubray; 1991). Metode ini digunakan untuk memperoleh kegiatan perawatan yang dapat mempertahankan fungsi suatu sistem atau peralatan berdasarkan konteks operasinya pada masa sekarang (Dhillon;2002).

Metode RCM juga berisi tentang strategi penentuan kebijakan perawatan pencegahan pada setiap mesin dalam suatu sistem produksi dengan tujuan menentukan apa yang harus dilakukan agar setiap aset fisik perusahaan dapat melakukan apa yang diinginkan oleh penggunanya dalam konteks operasional.

Hasil dari perhitungan RCM akan didapatkan equipment atau mesin mana yang termasuk ke dalam equipment system kritis dengan Interval waktu perawatan sesuai dengan fungsi (task) masing-masing mesin.

5

Dalam kegiatan maintenance, terdapat dua jenis perlakuan terhadap komponen yaitu yang dapat diperbaiki dan tidak dapat diperbaiki. Apabila terdapat komponen yang tidak dapat diperbaiki, maka komponen tersebut harus diganti dengan komponen yang baru atau disebut juga dengan replace. Oleh karena itu dibutuhkan komponen pengganti atau cadangan spare part agar proses produksi dapat terus berjalan dan tidak terjadi hambatan.

Metode Reliability Centered Spares (RCS) digunakan untuk menentukan stocking level yang tepat untuk setiap komponen yang dibutuhkan untuk kelancaran kegiatan maintenance maupun operasional unit pembangkit. Dengan menentukan stocking level yang tepat, maka perusahaan akan dapat meningkatkan efektifitas dalam pembelian spare part dan dapat mengurangi inventory / pembelian spare part yang tidak diperlukan.

I.2 Perumusan Masalah

Dari latar belakang yang telah dipaparkan sebelumnya, dapat dirumuskan beberapa permasalahan yang akan diangkat pada penelitian ini, adalah sebagai berikut:

1. Berapakah Interval waktu perawatan pada subsistem Continuous Casting Machine (CCM3) di Slab Steel Plant PT Krakatau Steel (Persero) Tbk dengan mempertimbangkan biaya perawatan, karakteristik kerusakan dan reliability sistem?

2. Berapa total biaya perawatan pada Continuous Casting Machine (CCM3) sistem kritis di Slab Steel Plant PT Krakatau Steel (Persero)Tbk?

3. Berapakah jumlah kebutuhan persediaan spare part untuk setiap komponen kritis pada Continuous Casting Machine (CCM3) di Slab Steel Plant PT Krakatau Steel (Persero) Tbk?

I.3 Tujuan Penelitian

Berdasarkan perumusan permasalahan yang telah dipaparkan sebelumnya, maka tujuan dari penelitian ini adalah sebagai berikut:

1. Menentukan Interval waktu perawatan pada Continuous Casting Machine (CCM3) sistem kritis di Slab Steel Plant PT Krakatau Steel (Persero) Tbk.

6

2. Menentukan total biaya perawatan pada Continuous Casting Machine (CCM3) sistem kritis di Slab Steel Plant PT Krakatau Steel (Persero) Tbk.

3. Menentukan strategi persediaan spare part untuk setiap komponen kritis pada pada Continuous Casting Machine (CCM3) sistem kritis di Slab Steel Plant PT Krakatau Steel (Persero) Tbk.

I.4 Batasan Penelitian

Batasan masalah dalam penelitian ini adalah sebagai berikut:

1. Objek yang diamati adalah Continuous Casting Machine (CCM3) pada pabrik Slab Steel Plant 2

2. Data yang digunakan untuk penelitian ini adalah data failure history subsistem 3 tahun terakhir yaitu dari tahun 2011 sampai 2013

3. Penelitian ini hanya sebagai usulan dan tidak sampai tahap implementasi.

4. Perhitungan biaya menggunakan asumsi biaya standar dikarenakan beberapa biaya perusahaan bersifat rahasia.

I.5 Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini yaitu:

1. Perusahaan dapat melakukan kebijakan perawatan yang efektif terhadap equipment sistem kritis untuk mengurangi down time.

2. Membantu PT Krakatau Steel, Tbk dalam menentukan Interval jadwal perawatan equipment sistem kritis untuk mengurangi down time.

3. Perusahaan dapat menghitung total biaya perawatan equipment sistem kritis yang digunakan perusahaan untuk kegiatan maintenance

4. Perusahaan dapat menghitung jumlah persediaan spare part yang sesuai berdasarkan metode RCS

7 I.6 Sistematika Penulisan

Sistematika peneulisan penelitian ini adalah:

Bab I Pendahuluan

Pada bab ini dibahas mengenai latar belakang penelitian, tujuan penelitian, batasan penelitian, manfaat penelitian, dan juga sistematika penulisan.

Bab II Landasan Teori

Pada bab ini berisi tentang literatur dan sumber-sumber yang sesuai dengan permasalahan yang akan diteliti. Teori-teori yang akan digunakan pada penelitian ini meliputi teori dasar mengenai maintenance, reliability, maintainability, langkah-langkah dalam menggunakan metode Reliability Centred Maintenance, model dalam melakukan perhitungan biaya maintenance, spareparts management, dan metode Reliability Centered Spares.

Bab III Metodologi Penelitian

Pada bab ini dijelaskan mengenai tahapan-tahapan penelitian secara rinci dalam permasalahan yang akan diteliti. Tahapan-tahapan penelitian tersebut meliputi tahapan inisialisasi atau tahapan perumusan masalah, tahapan pengumpulan data yang berhubungan dengan penelitian, tahapan pengolahan dari data yang telah dikumpulkan, dan yang terakhir adalah tahapan analisis dari hasil pengolahan data yang kemudian akan ditarik kesimpulan penelitian.

Bab IV Pengumpulan dan Pengolahan Data

Pada bab ini akan dibahas mengenai data-data yang dikumpulkan dan juga pengolahan data yang dilakukan. Pada penelitian ini, data yang dikumpulkan adalah data downTime mesin, kegiatan maintenance eksisting dari PT Krakatau Steel, Tbk, data komponen- komponen dari mesin, data Time Between Failure dan Down Time mesin, data jenis kerusakan pada mesin, data harga komponen mesin, dan data upah engineer. Pengolahan data akan dilakukan dengan dua cara yaitu pengolahan kuantitatif dan kualitatif. Untuk

8

pengolahan data kuantitatif akan dilakukan perhitungan Interval waktu perawatan pada mesin. Untuk pengolahan data kualitatif akan menggunakan metode reliabiliy centered maintenance (RCM) untuk mendapatkan kebijakan maintenance yang tepat. Kemudian akan dilakukan perhitungan jumlah minimum dan maksimum persediaan sparepart perusahaan.

Bab V Analisis Data

Pada bab ini dilakukan analisis dari hasil pengolahan data yang telah dilakukan pada bab sebelumnya. Analisis yang dilakukan meliputi analisis kegiatan maintenance Existing mesin, analisis penentuan subsistem kritis pada mesin, analisis hasil pengukuran kualitatif menggunakan RCM, analisis perbandingan perawatan Existing dengan usulan, dan analisis perbandingan biaya perawatan Existing dengan usulan.

Bab VI Kesimpulan dan Saran

Pada bab ini menjelaskan kesimpulan penelitian yang dilakukan dan juga saran terkait penelitian.