9

LANDASAN TEORI

2.1 Pengertian Kualitas

Dalam kehidupan sehari-hari sering kali kita mendengar orang membicarakan masalah kualitas, misalnya mengenai kualitas sebagian besar produk buatan luar negeri yang lebih baik dari pada produk dalam negeri. Konsep kualitas itu sendiri sering dianggap sebagai ukuran relatif kebaikan suatu produk dan jasa yang terdiri dari kualitas desain dan kualitas kesesuaian. Kualitas desain merupakan fungsi spesifikasi produk, sedangkan kualitas kesesuaian adalah suatu ukuran seberapa jauh suatu produk memenuhi persyaratan atau spesifikasi kualitas yang telah ditetapkan. Akan tetapi aspek ini bukanlah satu-satunya aspek kualitas.

TQM (Total Quality Management) merupakan konsep yang jauh lebih luas yang tidak hanya menekankan pada aspek hasil tetapi juga kualitas manusia dan kualitas prosesnya. Ditegaskan bahwa kualitas bukan hanya mencakup produk dan jasa, tetapi juga meliputi proses, lingkungan, dan manusia.

Dalam ilmu manajemen kualitas, banyak sekali definisi kualitas yang berbeda – beda. Namun dari definisi – definisi yang berbeda itu ada beberapa kesamaan, antara lain :

1. Kualitas meliputi usaha memenuhi atau melebihi harapan pelanggan.

2. Kualitas mencakup produk, jasa, manusia, proses, dan lingkungan.

3. Kualitas merupakan kondisi yang selalu berubah (misalkan apa yang dianggap merupakan kualitas pada saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

Berdasarkan beberapa kesamaan defisi tersebut, Goetsch dan Davis (1994) membuat definisi mengenai kualitas yang lebih luas cakupannya. Definisi tersebut adalah kualitas merupakan suatu kondisi dinamis yang berhubung dengan produk, jasa, manusia, proses, dan lingkungan yang memenuhi atau melebihi harapan.

Deming menyatakan bahwa kualitas merupakan suatu tingkat yang dapat diprediksi dari keseragaman dan ketergantungan pada biaya yang rendah dan sesuai dengan pasar. Sementara itu J.M. Juran mengartikannya sebagai cocok untuk digunakan (fitness for use) dan definisi itu sendiri memiliki aspek utama, yaitu:

1. Ciri-ciri produk yang memenuhi permintaan pelanggan

Kualitas yang lebih tinggi memungkinkan perusahaan meningkatkan kepuasan pelanggan, membuat produk laku terjual, dapat bersaing dengan pesaing, meningkatkan pangsa pasar dan volume penjualan, serta dapat dijual dengan harga yang lebih tinggi.

2. Bebas dari kekurangan

Kualitas tinggi menyebabkan perusahaan dapat mengurangi tingkat kesalahan, mengurangi pengerjaan kembali dan pemborosan, mengurangi pembayaran biaya garansi, mengurangi ketidakpuasan pelanggan, mengurangi inspeksi dan pengujian, mengurangi waktu pengiriman produk ke pasar, meningkatkan hasil dan kapasitas, dan memperbaiki kinerja penyampaian produk dan jasa.

Dalam pengembangan kualitas, Juran menciptakan konsep Trilogi Kualitas ( The Quality Trlogy). Konsep Trilogi Kualitas pertama kali dikembangkan oleh Dr. Joseph M. Juran seorang ilmuwan yang banyak mengabdikan dedikasinya pada bidang manajemen kualitas dan mempunyai kontribusi penting dalam perkembangan dan kemajuan quality management khususnya di bidang industri manufaktur. Pada tahun 1986, sarjana bidang electrical engineering yang mengawali karirnya di perusahaan Western Electric ini mempublikasikan Trilogi Kualitas (The Quality Trilogy), dengan mengidentifikasi aspek ketiga dalam manajemen kualitas yakni perencanaan kualitas (quality planning). Trilogi Kualitas tersebut, antar lain :

1. Perancanaan Kualitas (Quality Planning)

Quality planning, suatu proses yang mengidentifikasi pelanggan dan proses yang akan menyampaikan produk dan jasa dengan karakteristik yang tepat dan kemudian mentransfer pengetahuan ini ke seluruh kaki tangan perusahaan guna memuaskan pelanggan, memenuhi kebutuhan pelanggan/konsumen, tentukan market segment (segmen pasar) produk, mengembangkan karakteristik

produk sesuai dengan permintaan konsumen, mengembangkan proses yang mendukung tercapainya karakteristik produk.

2. Pengendalian Kualitas (Quality Control)

Quality control, suatu proses dimana produk benar-benar diperiksa dan dievaluasi, dibandingkan dengan kebutuhan-kebutuhan yang diinginkan para pelanggan. Persoalan yang telah diketahui kemudian dipecahkan, misalnya mesin – mesin rusak segera diperbaiki.

- mengevaluasi performa produk

- membandingkan antara performa aktual dan target

- melakukan tindakan jika terdapat perbedaan/penyimpangan 3. Perbaikan Kualitas (Quality Improvement)

Quality improvement, suatu proses dimana mekanisme yang sudah mapan dipertahankan sehingga mutu dapat dicapai berkelanjutan.

Hal ini meliputi alokasi sumber-sumber, menugaskan orang-orang untuk menyelesaikan proyek mutu, melatih para karyawan yang terlibat dalam proyek mutu dan pada umumnya menetapkan suatu struktur permanen untuk mengejar mutu dan mempertahankan apa yang telah dicapai sebelumnya.

- mengidentifikasi proyek perbaikan (improvement) - membangun infrastruktur yang memadai

- membentuk tim

- melakukan pelatihan – pelatihan yang relevan

- diagnosa sebab – akibat (bisa memakai diagram Fishbone- Ishikawa)

- cara penanggulangan masalah - cara mencapai target sasaran

Ada pula Dimensi Kualitas yang dapat digunakan sebagai kerangka perencanaan strategis dan analisis, terutama untuk proses manufaktur :

1. Kinerja (Performance) karakteristik operasi pokok dari produk inti.

2. Ciri-ciri atau keistimewaan tambahan (Features), yaitu karakteristik sekunder atau pelengkap.

3. Kehandalan (Reliability), yaitu kemungkinan kecil mengalami kerusakan atau kegagalan produk.

4. Sesuai dengan spesifikasi (Conformance to spesifications), yaitu sejauh mana karakteristik desain dan operasi memenuhi standar- standar yang ditetapkan sebelumnya.

5. Daya tahan (Durability), berkaitan dengan berapa lama produk tersebut dapat terus digunakan.

6. Serviceability, melebihi kecepatan, kompetensi, kenyamanan, mudah direparasi; penanganan keluhan yang memuaskan.

7. Estetika, yaitu daya tarik produk terhadap panca indera.

8. Kualitas yang dipersepsikan (Perceived quality), yaitu citra dan reputasi produk serta tanggung jawab perusahaan terhadapnya.

2.2. Implementasi Manajemen Kualitas

Berdasarkan standar ISO 13485, Penerapan sistem manajemen mutu harus menjadi keputusan strategis dari suatu organisasi. Desain dan implementasi sistem manajemen mutu organisasi dipengaruhi oleh berbagai kebutuhan, sasaran tertentu, produk yang disediakan, proses yang dipakai serta ukuran dan struktur dari organisasi. Standar internasional ini tidak bertujuan untuk menyiratkan keseragaman dalam struktur sistem manajemen mutu atau keseragaman dokumentasi.

Standar internasional ini menetapkan persyaratan untuk sistem manajemen mutu yang dapat digunakan oleh organisasi untuk desain dan pengembangan, proses produksi, instalasi dan servis alat-alat medis, dan desain, pengembangan, dan penyediaan layanan terkait.

Tahapan-tahapan dalam implementasi adalah:

1. Implementasi Manajemen

Implementasi manajemen (management practices) merupakan bagian yang paling kelihatan dalam ilmu manajemen. Implementasi manajemen meliputi: organizational structure, guidelines, procedures, and specific tools and practices, yang secara khusus dipakai dalam mengukur kualitas produk yang dihasilkan oleh perusahaan. Cara untuk dapat mengimplementasikan manajemen kualitas dengan sukses adalah menyampaikan konsep kualitas yang secara jelas disampaikan melalui komitmem Top Management tentang manajemen kualitas, garis besar peran yang harus dimainkan oleh setiap karyawan, menyediakan karyawan yang secara serius membuat mengkonsep kualitas, walaupun originalitas

itu berasal dari top management dan menunjukkan keseriusan top mangement dalam mengimplementasikan konsep kualitas. Kualitas menjadi fokus perhatian paling penting dari top management yang perlu diperlu dipertimbangkan, karena akan dapat meningkatkan kinerja organisasi melalui penerapan strategi yang paling signifikan pada semua tingkatan yang ada di perusahaan. Implementasi manajemen merupakan pembicaraan persoalan kualitas yang disampaikan oleh top management pada semua tingkatan organisasi (perusahaan). Komitmen dari top management merupakan faktor yang paling penting berpengaruh terhadap kesuksesan implementasi manajemen pada perusahaan. Penelitian terdahulu mengkaji tentang pengaruh implementasi manajemen terhadap berbagai macam implementasi infrastruktur. Sebagai contohnya, Adam et al. (1997) menunjukkan bahwa kepemimpinan (leadership) mempunyai pengaruh yang signifikan pada pelatihan (training).

2. Implementasi Infrastruktur

Infrastructure Practices adalah suatu sistem yang terdiri dari proses yang disesuaikan dengan persyaratan tujuan kualitas dan kinerja perusahaan.

Infrastructure practices terdiri dari: information management, strategic quality planning, and human resources management. Dengan menggunakan pendekatan karakteristik organisasi, implementasi manajemen sumberdaya manusia merupakan tindakan yang dapat mendukung cepatnya inovasi atas produk yang dihasilkan perusahaan.

Cepatnya inovasi produk dan tingginya kualitas produk yang dihasilkan di

pengaruhi oleh implementasi infrastruktur, yang terdiri dari:

organizational characteristic, human resources management, quality methode. Implementasi infrastruktur terdiri dari konstruk: Organization for quality, Employee training, Employee participation, Supplier quality management, Costumer focus, Continuous support. Konteks penelitian ini merupakan implementasi infrastruktur yang terdiri dari : Organization for quality, Employee training, Employee participation, Supplier quality management, Costumer focus, Continuous support.

2.3. Produk Cacat

Produk menurut kamus besar bahasa Indonesia yaitu barang atau jasa yang dibuat atau ditambah gunanya atau nilainya dalam proses produksi dan menjadi hasil akhir dari proses produksi itu. Sedangkan cacat mengandung pengertian kekurangan yang menyebabkan nilai atau mutunya kurang baik atau kurang sempurna. Dari kedua pengertian tersebut jika digabungkan mengandung pengertian, bahwa produk cacat berarti barang atau jasa yang dibuat dalam proses produksi namun memiliki kekurangan yang menyebabkan nilai atau mutunya kurang baik atau kurang sempurna.

Menurut Hansen dan Mowen produk cacat adalah produk yang tidak memenuhi spesifikasinya. Hal ini berarti juga tidak sesuai dengan standar kualitas yang telah ditetapkan. Produk cacat yang terjadi selama proses produksi mengacu pada produk yang tidak diterima oleh konsumen. Produk cacat adalah produk yang tidak memenuhi standar mutu yang telah ditentukan tetapi dengan mengeluarkan biaya pengerjaan kembali untuk memperbaikinya, produk tersebut

secara ekonomis dapat disempurnakan lagi menjadi produk yang lebih baik lagi (Mulyadi, 1999:328). Tetapi dalam perlakuan terhadap biaya pengerjaan kembali produk cacat adalah mirip dengan yang produk cacat.

Produk disebut cacat bila produk itu tidak aman dalam penggunaannya, tidak memenuhi syarat tertentu sebagaimana yang diharapkan orang dengan mempertimbangkan berbagai keadaan, terutama tentang penampilan produk, kegunaan yang seharusnya diharapkan dari produk serta saat produk tersebut dipasarkan. Produk tidak cacat apabila produk pada saat diedarkan bisa diterima oleh konsumen. Pengertian product liability (produk cacat) menurut Black’s Law Dictionary adalah Product liability diartikan sebagai tanggung jawab secara hukum dari produsen dan penjual untuk mengganti kerugian yang diderita oleh pembeli, pengguna ataupun pihak lain, akibat dari cacat dan kerusakan yang terjadi karena kesalahan pada saat mendapatkan barang, khususnya jika produk tersebut dalam keadaan cacat yang berbahaya bagi konsumen dan pengguna.

Menurut (Nasution, 1995) dalam bukunya “Hukum Perlindungan Konsumen Suatu Pengantar” memberikan pengertian bahwa Product liability diterjemahkan sebagai tanggung jawab produk cacat. Tanggung jawab produk cacat berbeda dengan tanggung jawab yang sudah dikenal selama ini, karena tanggung jawab ini disebabkan oleh keadaan tertentu produk, barang atau jasa, yang meletakkan tanggung jawab produk kepada pelaku usaha pembuat produk (produsen).

Dari beberapa definisi diatas dapat diambil kesimpulan bahwa produk cacat adalah produk yang tidak sesuai dengan standar yang sudah ditentukan sehingga produk menjadi tidak layak untuk digunakan karena mengakibatkan kualitas yang rendah dan merugikan produsen serta konsumen.

2.4. Pengendalian Kualitas (Quality Control)

Dengan persaingan yang amat ketat, permasalahannya menjadi bagaimana menghasilkan produk yang berkualitas tinggi dengan biaya produksi yang kecil atau harga yang bersaing ini adalah implikasi dari teori produksi. Karena banyak hal yang terkait dalam proses menghasilkan produk dengan kualitas yang baik maka aspek-aspek yang terkait dalam hal kualitas produksi juga semakin rumit.

Kualitas produksi hanya akan menyangkut segala aspek organisasi atau hubungan antar bagian dalam organisasi. Begitu juga aspek teknis terhadap hasil produksi untuk mendapatkan kesesuaian dengan standar kualitas yang didefinisikan. Untuk dapat selalu mempertahankan kualitas yang baik secara konsisten, diperlukan suatu aktivitas yang disebut pengendalian kualitas. Pengendalian kualitas secara umum dapat didefinisikan sebagai sebuah sistem yang digunakan untuk memelihara atau menjaga level kualitas yang diinginkan dalam suatu produk atau jasa.

Pengendalian kualitas juga mempunyai pengertian penggunaan teknik- teknik dan aktivitas-aktivitas dalam upaya mencapai, mempertahankan, dan memperbaiki kualitas dari suatu produk atau jasa. Pengendalian kualitas dapat dibagi menjadi dua, yaitu:

1. On-line Quality Control

Merupakan pengendalian kualitas pada saat proses produksi sedang berjalan, seperti pendiagnosaan dan penyesuaian proses, pengontrolan proses, dan inspeksi hasil proses.

2. Off-line Quality Control

Merupakan usaha-usaha yang bertujuan mengoptimalkan rancangan proses dan produk sebagai pendukung usaha on-line Quality Control.

Off-line Quality Control ini dilakukan sebelum dan sesudah proses.

2.5. Pengertian Resiko

Sebelum mendalami lebih lanjut mengenai risiko, terlebih dahulu pengertian dari risiko ini didefinisikan. Masyarakat umum menilai bahwa risiko merupakan kemungkinan terjadinya sesuatu yang berbahaya/merugikan. Namun beberapa ahli/institusi mendefinisikan risiko sebagai berikut:

Definisi risiko berdasarkan Shorter Oxford Dictionary of the English Language, “Danger; the possibility of loss or injury”

Australian/New Zealand Standard 4360:1995 Risk Management (1995) mendefinisikan risiko sebagai gabungan antara seberapa sering dan peluang terjadinya sesuatu yang memiliki dampak yang berbahaya pada tujuan yang telah ditetapkan.

ISO/IEC Guide 73:2002 Risk management – Vocabulary – Guidelines for use in standards (2002), menyatakan bahwa risiko merupakan kombinasi probabilitas dari kejadian dan konsekuensinya.

Dari beberapa definisi diatas, risiko dapat diartikan sebagai probabilitas terjadinya suatu kejadian, yang jika terjadi akan memiliki konsekuensi positif atau negatif terhadap suatu kegiatan. Dalam hal ini terjadi perbedaan antara perencanaan suatu kegiatan yang telah direncanakan sebelumnya dengan kejadian aktual yang sebenarnya terjadi. Pengertian risiko sangat erat dengan ketidakpastian (uncertainty), namun pada keduanya terdapat perbedaan, yakni risiko memiliki peluang yang lebih besar untuk terjadi dibandingkan

ketidakpastian. Jika kita membuat suatu keputusan dalam kondisi yang berisiko, kita akan mengetahui probabilitas kemungkinan terjadinya risiko tersebut. Hal ini berbeda dengan kondisi ketidakpastian, karena pada kondisi tersebut, kita tidak dapat mengetahui probabilitasnya. Apabila kita mengetahui probabilitas kemungkinan terjadinya suatu kondisi, maka kita memiliki informasi lebih yang tersedia, sehingga dapat membuat keputusan yang lebih baik di dalam kondisi yang berisiko dibandingkan kondisi ketidakpastian. Hal inilah yang membedakan antara risiko dengan ketidakpastian.

2.6. Pengertian Menejemen Resiko

Definisi Manajemen resiko dari berbagai literatur, antara lain :

Manajemen risiko adalah pendekatan terstruktur untuk mengelola ketidakpastian yang berkaitan dengan ancaman, yang terdiri dari aktivitas – aktivitas penilaian risiko, pengembangan strategi untuk mengatasi risiko yang timbul, serta pengurangan risiko menggunakan sumber daya yang ada (American National Standard, 2004).

Manajemen risiko proyek adalah proses yang sistematis dalam merencanakan, mengidentifikasi, menganalisis, merespon, dan mengontrol risiko proyek (Project Risk Management Handbook, 2003).

Tujuan utama dari manajemen risiko ialah mengurangi risiko yang potensial dapat terjadi. Menurut American National Standard 2004, manajemen risiko terdiri dari lima tahap, yaitu : perencanaan untuk risiko, identifikasi risiko, analisa

risiko, tindak lanjut risiko, serta monitoring dan kontroling terhadap risiko.

Dengan dilakukannya manajemen risiko, suatu organisasi dapat mengembangkan strategi untuk mengurangi probabilitas terjadinya kejadian yang berisiko serta dampak negatif yang ditimbulkannya.

2.7. Sejarah Failure Mode and Effect Analysis (FMEA)

FMEA (Failure Mode and Effects Analysis) pada awalnya dibuat oleh Aerospace Industry pada pertengahan tahun 1960-an spesifiknya fokus pada isu - isu keselamatan. Tidak lama kemudian, FMEA menjadi alat untuk meningkatkan keselamatan terutama dalam bidang kimia. Tujuannya adalah untuk mencegah kecelakaan dan insiden keamana yang sering terjadi.

Sementara para insinyur memiliki proses selalu dianalisis dan analisis produk untuk potensi kegagalan, kemudian proses FMEA distandarisasi dengan pendekatan dan menetapkan bahasa umum yang dapat digunakan baik di dalam dan di antara perusahaan. Hal ini juga dapat digunakan oleh karyawan non-teknis serta teknis dari semua tingkatan. Industri otomotif mengadaptasi teknik FMEA untuk digunakan sebagai alat perbaikan kualitas (quality improvement tools).

FMEA mulai digunakan oleh Ford pada tahun 1980-an, AIAG ( Automotive Industry Action Group ) dan Amaerican Society for Quality Control (ASQC) menetapkannya sebagai standar pada tahun 1993. Saat ini FMEA merupakan salah satu core tools dalam ISO/TS 16949:2002 ( Techical Specification for Automotive Industry ) dan banyak diadopsi oleh standarisasi ISO yang lain seperti ISO 13485 dibidang alat kesehatan.

2.8. Pengertian FMEA

Failure Mode and Effects Analysis (FMEA) adalah teknik engineering yang digunakan untuk menetapkan, mengidentifikasi, dan menghilangkan kegagalan yang diketahui dan/atau potensi kegagalan, problem, error, dari sistem design/proses/servis sebelum kegagalan tersebut sampai ke tangan pelanggan.

(Process FEMA, For ISO 13485). FMEA digunakan untuk mengidentifikasi sumber – sumber dan akar penyebab dari suatu masalah kualitas. Suatu mode kegagalan adalah apa saja yang termasuk dalam kecacatan/kegagalan dalam desain, kondisi diluar batas spesifikasi yangtelah ditetapkan, atau perubahan dalam produk yang menyebabkan terganggunya fungsi dari produk itu. FMEA dapat dilakukan dengan cara :

1. Mengenali dan mengevaluasi kegagalan potensi suatu produk dan efeknya.

2. Mengidentifikasi tindakan yang bisa menghilangkan atau mengurangi kesempatan dari kegagalan potensi terjadi.

3. Pencatatan proses.

FMEA adalah aktifitas grup yang ditujukan untuk :

Mengenali dan mengevaluasi potensi kegagalan pada produk/proses dan efeknya.

Mengidentifikasi tindakan yang dapat dihilangkan atau mengurangi kemungkinan terjadinya potensi kegagalan.

Mendokumentasikan potensi kegagalan pada keseluruhan proses dengan tujuan sebagai alat transfer pengetahuan pada generasi berikutnya.

Sedangan manfaat FMEA antara lain :

Manfaat biaya dari FMEA akan muncul dengan semakin tajam kita mampu menemukan potensi kegagalan lebih awal. Jika kegagalan diidentifikasi lebih dini, maka biaya perubahan akan menjadi jauh lebih murah.

Hemat waktu karena lebih tepat pada sasaran.

Hal yang terpenting dalam FMEA adalah sebagai alat evaluasi resiko sebelum kejadian, artinya potensi kegagalan teridentifikasi sebelum proses kegagalan tersebut terlanjur menjadi bagian dari produk atau proses.

2.9. Jenis – jenis FMEA

Terdapat dua penggunaan FMEA, antara lain : 1. Design FMEA (DFMEA)

DFMEA adalah suatu alat pencegahan untuk menidentifikasi potensi kegagalan pada hasil rancangan produk (hasil rancangan produk tidak dapat memenuhi persyaratan produk yang diharapkan). DFMEA harus dipersiapkan sebelum atau pada saat finalisasi konsep design, dan secara fundamental harus sudah selesai sebelum drawing produk diterbitkan untuk pembuatan tooling.

Contoh : pada design pembuatan tabung alat suntik (barrel) dan karet pressure (rubber plunger head), memiliki potensi kegagalan terjadinya kebocoran saat diameter dalam barrel maksimum diassembly dengan diameter plunger minimum.(kegagalan pada design pemberian toleransi ukuran assembly)

DFMEA mendukung proses lain dalam mengurangi resiko kegagalan oleh :

Dapat membantu mengevaluasi secara objektif dari desain, termasuk persyaratan fungsional dan desain alternative.

Evaluasi inisial desain untuk manufaktur, perakitan, service dan siklus dari requirement.

Tambahkan probalitas dari modus kegagalan potensial dari efek dari sistem selam proses pengembangan desain.

Sediakan informasi tambahan untuk membantu rencana desain yang efisien, pengembangan dan validasi.

Rancang ranking dari modus kegagalan potensial berdasarkan efek yang ditimbulkan pada konsumen.

Sediakan untuk menyerap isu-isu, untuk rekomendasi dan risikonya untuk mengurangi aksi.

Sediakan referensi untuk masa depan untuk membantu analisis, evaluasi

perubahan desain dan pengembangan desain sudah final

2. Process FMEA (PFMEA)

PFMEA adalah suatu alat pencegahan untuk mengidentifikasi potensi kegagalan pada proses produksi (proses produksi tidak dapat memenuhi tuntutan proses seperti yang diharapkan). PFMEA harus dipersiapkan sebelum atau pada tahap feasibility dan secara fundamental harus sudah selesai sebelum pembuatan tooling.

Contoh : Proses printing indikator volume pada alat suntik dengan hasil yang diharapkan adalah hasil printing berada pada posisi yang benar.

Kegagalan proses : hasil printing bergeser, efeknya volume aktual pada tabung tidak sesuai dengan indikator skala yang ditunjukan.

PFMEA berguna untuk :

Mengidentifikasi fungsi dari proses dan requirement,

Mengidentifikasi potensial produk dan hubungan antara proses dengan modus kegagalan,

Menaksirkan efek kegagalan potensial pada konsumen,

Mengidentifikasi potensial dari proses produksi atau perakitan penyebab dan mengidentifikasi variable proses yang berfokus pada mengurangi tingkat occurrence atau deteksi dari kondisi gagal,

Mengidentifikasi variable proses yang mana berfokus pada proses kontrol,

Mengembangkan ranking dari modus kegagalan potensial yang didapat dari prioritas dari system untuk pencegahan pertimbangan aksi yang diambil,

Dokumentasi dari hasil proses produksi atau proses perakitan.

Kondisi kapan FMEA harus dibuat, ketika :

1. Design baru, teknologi baru, atau proses baru. Lingkup dari FMEA ini adalah analisa potensi masalah pada keseluruhan design, teknologi, dan proses yang baru.

2. Modifikasi terhadap design atau proses produksi yang telah berjalan. Lingkup dari FMEA ini adalah modifikasi design atau proses analisa masalah yang mungkin terjadi setelah adanya modifikasi.

3. Penggunaan design yang telah ada pada lingkungan, lokasi, atau aplikasi baru. Lingkup dari FMEA ini adalah analisa potensi masalah yang mungkin terjadi sebagai dampak dari penggunaan produk atau proses produksi pada lingkungan, lokasi, atau aplikasi baru.

Dalam penelitian ini, metode yang akan diterapkan adalah PFMEA karena sifatnya terbuka dan bukan rahasia perusahaan. Berbeda dengan DFMEA yang sifatnya rahasia mengenai design produk yang tidak bisa disebar luaskan.

2.10. Tujuan Failure Mode and Effect Analysis (FMEA)

Tujuan utama yang dapat dicapai oleh perusahaan dengan penerapan FMEA:

1. Untuk mengidentifikasi mode kegagalan dan tingkat keparahan efeknya

2. Untuk mengidentifikasi karakteristik kritis dan karakteristik signifikan

3. Untuk mengurutkan pesanan desain potensial dan defisiensi proses

4. Untuk membantu fokus engineer dalam mengurangi perhatian terhadap produk dan proses, dan membantu mencegah timbulnya permasalahan.

2.11. Identifikasi Elemen – elemen Proses FMEA (PFMEA)

Elemen FMEA dibangun berdasarkan informasi yang mendukung analisa.

Beberapa elemen FMEA adalah sebagai berikut : 1. Fungsi proses

Merupakan deskripsi singkat mengenai proses pembuatan item dimana sistem akan dianalisa.

2. Moda kegagalan

Merupakan suatu kemungkinan kecacatan terhadap setiap proses.

3. Efek potensial dari kegagalan

Merupakan suatu efek dari bentuk kegagalan terhadap pelanggan.

4. Tingkat keparahan (Severity (S))

Penilaian keseriusan efek dari bentuk kegagalan potensial.

5. Penyebab Potensial (Potential Cause (s))

Adalah bagaimana kegagalan tersebut bisa terjadi.

Dideskripsikan sebagai sesuatu yang dapat diperbaiki.

6. Kejadian (Occurrence (O))

Adalah sesering apa penyebab kegagalan spesifik dari suatu proyek tersebut terjadi.

7. Deteksi (Detection (D))

Merupakan penilaian dari kemungkinan alat tersebut dapat mendeteksi penyebab potensial terjadinya suatu bentuk kegagalan.

8. Nomor Pioritas Resiko (Risk Priority Number (RPN)) Merupakan angka prioritas resiko yang didapatkan dari perkalian Severity, Occurrence, dan Detection

RPN = S * O * D

9. Tindakan yang direkomendasikan (Recommended Action) Setelah bentuk kegagalan diatur sesuai peringkat RPNnya, maka tindakan perbaukan harus segera dilakukan terhadap bentuk kegagalan dengan nilai RPN tertinggi.

2.12. Langkah – langkah Dasar Pembuatan PFMEA

Pembuatan FMEA sifatnya general, yaitu dibuat tidak secara berkelompok tetapi bersama – sama dari beberapa divisi seperti design/engineering, quality, dan production. Tujuannya antara lain menetapkan ruang lingkup, mengumpulkan informasi dan pengalaman, menetapkan anggota tim, menyiapkan agenda dan

tahap – tahap penting, identifikasi awal fungsi, kegagalan atau defect, dan potensi efeknya.

Berikut adalah langkah – langkah pembuatan PFMEA :

1. Tetapkan persyaratan produk dan kelemahan proses produksi berdasarkan pengalaman pada produk similar atau data dari produk kompetitor.

2. Buat proses produksi. Bukan merupakan detail proses tetapi hanya langkah – langkah umumnya saja.

3. Tetapkan persyaratan proses pada setiap tahap proses produksi.

Persyaratan proses adalah tujuan dari proses yang sedang dianalisa, dapat berupa karakteristik produk yang diharapkan pada proses sebelumnya atau yang diharapkan oleh user, dapat berupa persyaratan lingkungan atau persyaratan keselamatan.

4. Identifikasi potensi kegagalan pada proses.

Merupakan gambaran ketidaksesuaian pada proses. Potensi kegagalan harus digambarkan dalam bentuk kegagalan yang spesifik tidak general.

5. Tetapkan efek dari potensi kegagalan terhadap customers/pengguna.

Setiap efek yang mungkin ditimbulkan harus dipertimbangkan dan efek yang terburuk yang dipilih sebagai referensi.

6. Kalkulasi nilai severity

Saverity adalah nilai yang terkait dengan seberapa serius efek dari kegagalan yang terjadi. Diasumsikan kegagalan yang terjadi lolos

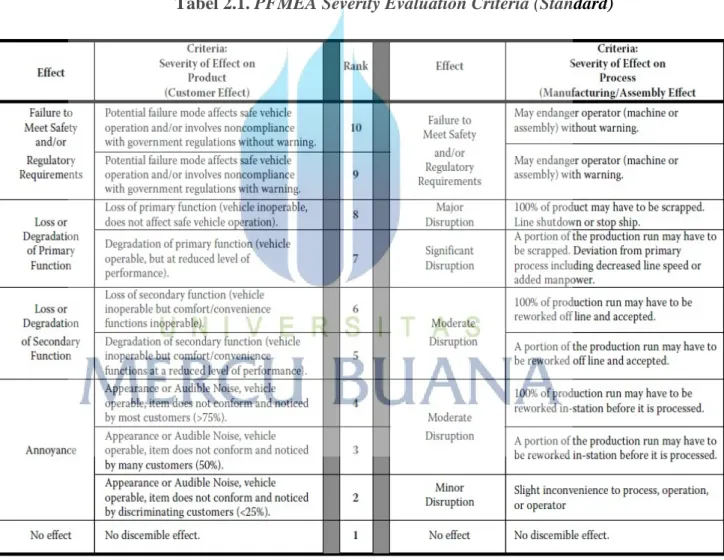

dari pengecekan dan diterima oleh customers. Pengurangan nilai severity dapat berkurang jika dilakukan perbaikan dari design tehadap sistem atau melalui perancangan ulang proses. Menentukan tingkat keparahan efek dari suatu kegagalan (severity) dapat dilakukan dengan menentukan kriteria severity sendiri atau menggunakan kriteria menurut PFMEA Severity Evaluation Standard.

Tabel 2.1. PFMEA Severity Evaluation Criteria (Standard)

Untuk dapat memberikan nilai severity yang baik dan tepat, maka Tim FMEA harus memahami fungsi dan tujuan penggunaan

produk, akibat kegagalan yang diterima oleh customers, akibat kegagalan apakah membahayakan operator atau merusak mesin.

7. Analisa potensi penyebab dari kegagalan (item kritikal pada proses yang berdampak langsung pada kegagalan produk)

8. Kalkulasi nilai occurrence

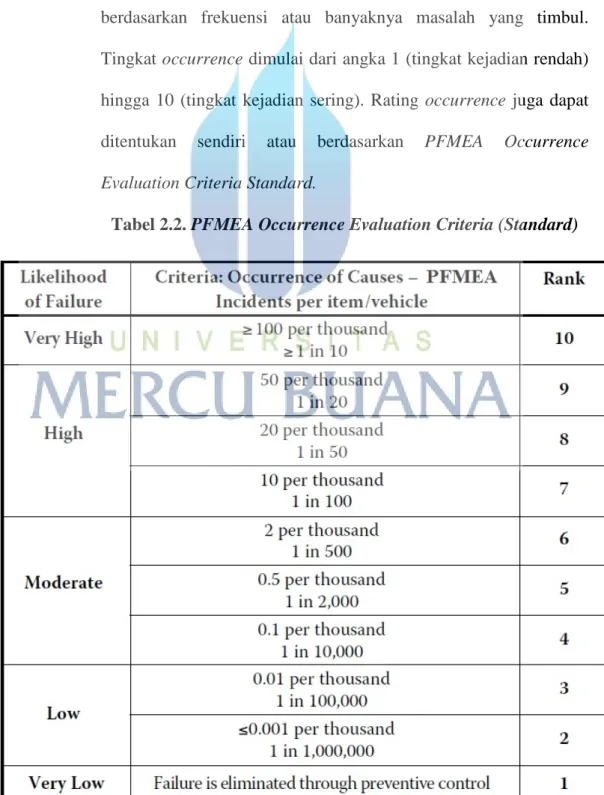

Occurrence adalah nilai munculnya penyebab kegagalan yang spesifik terjadi. Occurrence atau tingkat keseringan dapat dinilai berdasarkan frekuensi atau banyaknya masalah yang timbul.

Tingkat occurrence dimulai dari angka 1 (tingkat kejadian rendah) hingga 10 (tingkat kejadian sering). Rating occurrence juga dapat ditentukan sendiri atau berdasarkan PFMEA Occurrence Evaluation Criteria Standard.

Tabel 2.2. PFMEA Occurrence Evaluation Criteria (Standard)

9. Tulis sistem kontrol yang dilakukan (current process control) Current process control adalah gambaran sistem kontrol bisa berupa pencegahan terhadap potensi penyebab kegagalan dan mendeteksi potensi penyebab kegagalan. Penggunaan metode ini dapat berdampak pada pengurangan nilai occurrrence karena sistem pencegahan berarti menghilangkan penyebab kegagalan dan dapat mengarahkan pada tindakan perbaikan.

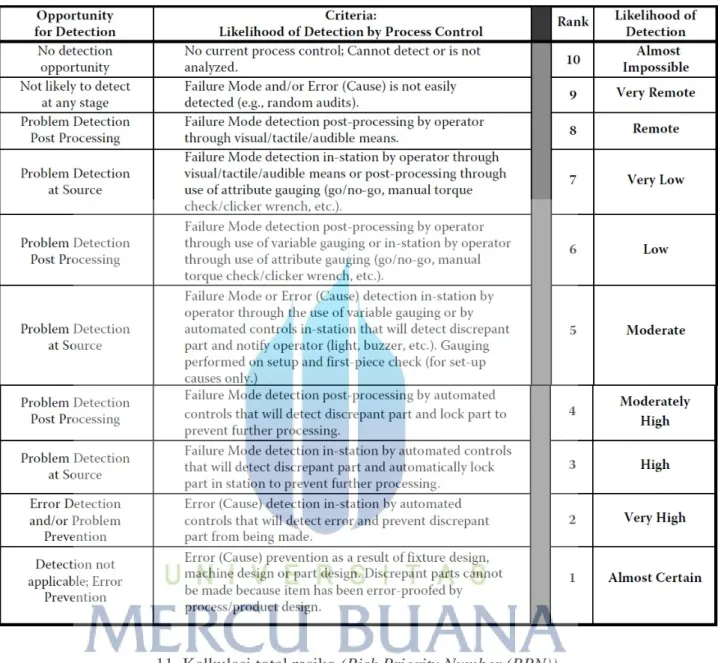

10. Klasifikasi nilai detection

Detection adalah penilaian kemampuan sistem kontrol yang sekarang dilakukan dalam mendeteksi penyebab kegagalan dan potensi kegagalan. Nilai detection ranking tidak berdasarkan penilaian individu tetapi berdasarkan efektifitas dari sistem inspeksi. Sistem inspeksi manual, alat ukur, jig/gauge, atau secara visual dapat mempengaruhi nilai detection yang berbeda – beda.

Semakin kecil tingkat deteksi, maka semakin tinggi kemampuan metode deteksi untuk mendeteksi kegagalan. Apabila metode deteksi lebih dari satu, maka diberikan nilai deteksi terendah.

Apabila nilai deteksi tidak dapat ditentukan, maka nilai deteksi yang digunakan adalah 10.

Tabel 2.3. PFMEA Detection Evaluation Criteria (Standard)

11. Kalkulasi total resiko (Risk Priority Number (RPN))

RPN menyatakan tingkat resiko dari suatu kegagalan. Angka RPN berkisar antara 1 – 1000, semakin tinggi angka RPN maka semakin tinggi resiko suatu potensi kegagalan terhadap sistem, desain, proses maupun pelayanan.

RPN = Severity(S) x Occurrence(O) x Detection(D)

12. Identifikasi usulan perbaikan untuk mengurangi nilai total resiko (RPN)

Ketika nilai severity 9 atau 10, perlu ada perhatian khusus untuk dilakukan perbaikan. Tidak ada standard maksimal niai RPN yang harus ada tindakan perbaikannya, akan tetapi prioritas utama untuk pelaksanaan tindak perbaikan seharusnya diberikan kepada proses dengan nilai severity tinggi dan/atau nilai RPN tinggi