TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

PEPERANCANGAN CETAKAN SAFETY GLASSES FRAME

DENGAN MEMODIFIKASI CETAKAN TIDAK TERPAKAI

DI POLITEKNIK MANUFAKTUR ASTRA

Eko Ari Wibowo1

1, Agung Kaswadi

2, dan Suroto

31.Pembuatan Peralatan dan Perkakas Produksi,Politeknik Manufaktur Astra, JL. Gaya Motor Raya No. 8 Sunter II Jakarta 14330 Telp. (021) 651 9555 ext. 2880 Fax. (021) 651 9821

E-mail : eko.ariwibowo@polman.astra.ac.id

1,

agung.kaswadi@polman.astra.ac.id

2,

suroto@polman.astra.ac.id

3Abstrak - Politeknik Manufaktur Astra memiliki bebarapa cetakan digunakan untuk proses cetak injeksi

plastik. Cetakan tersebut berasal dari unit cetakan untuk produksi masal. Kondisi saat ini, sebagian unit cetakan yang tersedia sudah tidak digunakan untuk produksi masal, karena produk yang dihasilkan sudah tidak digunakan lagi. Hal ini menyebabkan cetakan tersebut tidak produktif. Di lain pihak, UPT Manufaktur Dua mempunyai empat proyek. Salah satunya yaitu proyek safety glasses, dimana proyek tersebut belum bisa terealisasi karena tidak adanya cetakan sub assy dari komponen frame. Hal ini dikarenakan belum adanya rancangan dari cetakan komponen tersebut. Oleh karena itu, akan dirancang cetakan komponen tersebut dengan memodifikasi cetakan yang tidak terpakai (reused mold) tapi masih memiliki spesifikasi material yang memungkinkan untuk dilakukan proses perancangan dan pemesinan. Dengan batasan material, mesin dan peralatan yang tersedia di Polman Astra, sehingga dalam merancang perlu mempertimbangkan batasan-batasan tersebut. Pada penelitian ini dibahas rancangan dan perhitungan kontstruksi cetakan meliputi: cavity

layout, undercut mechanics, ejection system, cooling system, runner dan gate system serta simulasi aliran material

menggunakan moldflow untuk mengetahui potensi cacat yang terjadi. Setelah rancangan konstruksi cetakan

safety glasses frame dibuat dan disimulasikan hasilnya minim cacat, langkah selanjutnya dilakukan proses

pemesinan.

Kata Kunci : reused mold , safety glasses frame, cavity layout, undercut mechanics

I. PENDAHULUAN

Proses cetak plastik injeksi merupakan salah satu proses pembuatan produk plastik yang digunakan secara luas dewasa ini, hal ini dikarenakan kemampuan dalam memproduksi secara cepat[1]. Selain itu, proses tersebut mempunyai kemampuan produksi masal yang tinggi, geometri yang rumit, kualitas permukaan yang baik dan biaya yang rendah[1].

Namun dalam pembuatan cetakan plastik injeksi diperlukan perencanaan yang benar, agar produk yang dihasilkan sesuai yang diharapkan dengan biaya operasional yang minim. Biaya operasional yang digunakan yaitu meliputi biaya pembelian mold base, proses pemesinan, harga material polymer dan harga proses injeksi produk[2]. Diantara biaya operasional tersebut biaya yang digunakan untuk pembelian mold base cukup tinggi, hal ini dikarenakan harga baja didunia dewasa ini semakin meningkat tiap tahunnya. Tetapi ini dapat diminimalisir dengan memanfaatkan kembali cetakan yang sudah tidak dipakai (reused mold) untuk dijadikan mold base, akan tetapi dalam merancang cetakan yang baru perlu memperhitungkan posisi dari komponen-komponen cetakan yang sudah ada.

Polman Astra saat ini memiliki dua puluh dua unit cetakan, tujuh diantaranya sudah tidak dipakai untuk produksi. Cetakan tersebut dapat dimanfaatkan sebagai

mold base untuk dirancang cetakan produk baru dengan bebapa ketentuan, meliputi: jenis cetakan, dimensi core dan cavity serta posisi komponen pendukung[2]. Selain itu juga perlu dipertimbangkan beberapa aspek terkait ketersediaan peralatan, mesin dan material di Workshop Polman Astra.

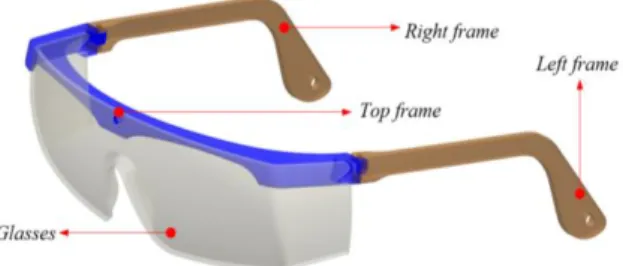

Produk yang akan dibuatkan cetakannya yaitu safety glasses frame, berfungsi untuk mengaitkan safety glasses dengan daun telinga manusia yang terdiri dari top, right dan left frame (gambar 1). Produk ini dirancangan menggunakan material termoplastik jenis Polypropylene (PP) dan menggunakan tipe cetakan dua plat, sehingga pada bagian produk akan meninggalkan sisa dari gate yang harus dihilangkan setelah produk selesai diproses[3].

Gambar 1. Model 3D safety glasses

Pada penelitian ini akan dibahas perancangan konstruksi cetakan safety glasses frame dengan memodifikasi cetakan tidak terpakai sekaligus pendekatan simulasi menggunakan

TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

software moldflow untuk mengetahui potensi cacat yang terjadi sebelum cetakan tersebut dibuat.

II. METODOLOGI PENELITIAN

Perancangan cetakan plastik injeksi dimulai dengan pengumpulan informasi teknis berupa data spesifikasi produk, mold base dan mesin injeksi yang digunakan. Data tersebut digunakan sebagai referensi untuk membuat rancangan cetakan plastik injeksi karena berpengaruh terhadap konstruksi dari cetakan.

II.1 Data Produk

Model 3D produk frame safety glasses digambar menggunakan software siemens NX 8.0. seperti yang diperlihatkan pada gambar 2.

Gambar 2. Model 3D produk safety glasses frame Data produk diperlukan untuk menentukan rancangan cetakan, seperti lay outing, parting line, contour core dan cavity serta runner system dan gate system. Data produk ditunjukan oleh tabel 1.

Tabel 1. Data produk safety glasses frame

Material yang digunakan untuk produk ini adalah termoplastik Polypropylene AP03B yang dibuat oleh Exxon Mobil Chemical Asia Pacific Pte Ltd, material tersebut memiliki spesifikasi melt temperature 230° C, max. shear stress 0.30 Mpa, melt density I0.9 gr/cm3 dan shringkage factor 2%[4].

II. 1.1 Perhitungan produk 1. Project area

Project area adalah luas area yang digunakan bagian core dan cavity untuk mencetak produk menjadi serupa dengan bentuk cetakan. Project area untuk cavity frame yaitu 285,219 cm2[5].

2. Clamping force

Clamping force atau gaya pencekaman adalah gaya yang digunakan untuk menahan cetakan pada saat proses injeksi agar material plastik berbentuk produk sesuai dengan gambar kerja. Hasil perhitungan clamping force dan safety factor produk frame yaitu 14260,96 kgf atau 14,2 ton[5].

II.2 Data Mold Base

Objek pada perancangan ini menggunakan salah satu cetakan tidak produksi, yaitu cetakan pad collar. Berikut merupakan spesifikasinya:

Tabel 2. Spesigikasi cetakan pad collar

Spesifikasi cetakan pad collar

Tipe mold Two plate

Mold system Normal

Surface finish Polish

Ejection system Pin ejector

Mold operation Semi manual

Tipe gate Side gate

Manufacturing methode Programming (CAM)

Material mold S 50 C

Dimension mold 350 x 350 x 200 mm

Dimension cavity plate 350 x 250 x 50 mm

Dimension core plate 350 x 250 x 50 mm

Komponen standar, seperti locating ring, sprue bush, guide pin, guide bush, pin ejector, spring dan return pin tidak dibuat sendiri tetapi dibeli dalam bentuk komponen jadi sedangkan proses pemesinan lanjutan dilakukan hanya untuk bagian yang berhubungan dengan core-cavity, lubang baut dan pin.

II.2 Data Mesin Plastik Injeksi

Mesin plastik injeksi Hwa Chin tipe HC-Series 160 SE memiliki kapasitas injeksi 160 ton, dengan ruang pencekaman 450 mm x 460 mm dan injection rate 180 cm³/s. Mesin ini dilengkapi dengan unit sistem pendingin untuk cetakan yang dapat diatur temperaturnya[6].

Tabel 3. Spesifikasi Hwa Chin tipe HC-Series 160 SE

Specifications Value

Clamping force 160

Screw diameter 42

Nozzle radius 10

Injection pressure 1440

Theoretical Shot Volume 276

Shot weight 248

Injection rate 180

Screw revolving speed 0 - 276

Clamping stroke 500

Space between tie bars 450 - 460

Mold platen dimensions 660 - 660

Range of mold height 150 - 500

Hydraulic ejector stroke 130

Machine size 4.5 x 1.2 x 1.8

III. PERANCANGAN

Perancangan konstruksi cetakan produk safety glasses frame menggunakan prosedur berdasarkan referensi dan disesuaikan dengan kebutuhan untuk merancang cetakan.

Prosedur merancang konstruksi cetakan dimulai dengan menentukan layout dari produk sebagai referensi Data produk safety glasses frame

Mat. Spec / colour PP / Black

Shringkage factor 2%

Part dimention 167,445 x 156,925 x 107,175

Projection area 285, 219 cm²

Standard thickness 2,5 mm

TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

untuk membuat parting line dan parting surface, dalam pembuatanya harus disesuaikan dengan fungsional dan penampilan atau performance produk tersebut. Karena parting surface dijadikan sebagai referensi untuk memisahakan kontur core dan cavity cetakan. Selanjutnya membuat sistem mekanik pembebas undercut menggunakan mekanik hidraulic, slider ataupun lifter untuk mengatasi undercut pada produk tersebut. Hal yang menjadi pertimbangan dalam membuat sistem mekanik yaitu kostruksi mekanik tersebut. Selain itu posisi lubang ejector, cooling system, runner system dan gate system. Ditambahkan pula aksesoris standard part cetakan seperti spring, locating ring, sprue bush, guide pin, guide bush dan return pin. Setelah semua komponen ter-assembly, output akhir dari perancangan konstruksi cetakan adalah drafting. Gambar 3 memperlihatkan prosedur perancangan cetakan[7].

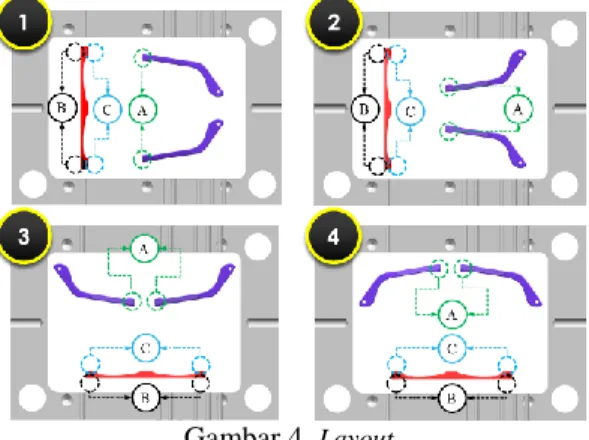

Gambar 3. Prosedur perancangan konstruksi cetakan III.1 Layout

Data produk berupa 3D part dan ukuran cavity digunakan sebagai referensi untuk menetukan layout produk. Ada empat alternatif desain layout yang dibuat dengan referensi posisi sprue, gate dan ukuran insert sama. Berikut merupakan rancangan layout produk beserta pertimbangan pemilihan rancangan layout tersebut, apabila dibandingkan dari aspek sistem mekanik pembebas undercut, panjang runner dan kemudahan dalam proses pemesinan.

Gambar 4. Layout

Berdasarkan pertimbangan sistem mekanik pembebas undercut menggunakan slider dan lifter, panjang runner yang seimbang dan kemudahan proses pemesinan, maka layout yang digunakan yaitu layout pertama.

III.2 Penyusutan produk

Produk yang akan dirancang cetakanya diperbesar dengan cara volume produk dikalikan dengan besarnya shringkage factor dari material yang digunakan[8].

Vsf = Vtop frame x (1 + Sf) = 5532,17 x (1 + 2,0%)

= 5642,813 mm³ (1) Vsf = Vleft/ right frame x (1 + Sf)

= 3650,39 x (1 + 2,0%)

= 4029,398 mm³ (2) III.3 Parting line

Parting line adalah garis pemisah antara contour core dan cavity. Pada produk safety glasses frame posisi parting line berada ditengah dari ketebalan produk, karena pertimbangan tuntutan fungsi dan penampilan dari produk.

Gambar 5. Parting line

III.4 Kontur core dan cavity

Pemisahan bidang pertemuan menjadi bagian core dan cavity. Core adalah kontur cetakan yang posisinya pada bagian bawah parting surface atau bagian dalam produk

TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

Gambar 6. Kontur core

Sedangkan cavity adalah kontur cetakan yang posisinya dibagian atas parting surface atau bagian luar produk.

Gambar 7. Kontur cavity III.5 Undercut

Profil undercut yaitu suatu bentukan pada

produk plastik yang memiliki fungsi khusus.

Gambar 8 memperlihatkan letak undercut pada

produk safety glasses frame yang ditandai

dengan bidang berwarna biru.

Gambar 8. Profil undercut III.6 Mekanik sistem undercut

Penentuan mekanik sistem undercut dilakukan dengan pertimbangan aspek konstruksi. Tabel 4 memperlihatkan perbandingan penggunaan mekanik sistem untuk mengatasi profil undercut.

Tabel 4. Perbandingan mekanik sistem

Profil Mekanik sistem Konstruksi

A Lifter - Hydraulic - Slider √ B Lifter - Hydraulic - Slider √ C Lifter √ Hydraulic - Slider -

III.7 Lubang ejektor

Penempatan ejector harus disesuaikan dengan letak koponen lain seperti lubang pendingin (cooling), lifter dan slider. Agar dapat beroperasi dengan baik dan tidak merusak produk, ejector harus diatur pada posisi yang tepat.

Gambar 9. Lubang ejector

Jumlah unit ejector yang terdapat pada kontur core yaitu delapan unit, terdiri dari lubang dan pin berdiameter 3 mm, karena dengan pertimbangan fungsional untuk proses ejeksi dan performance yang dihasilkan. Hal ini didasai pertimbangan safety factor sebagai berikut:

S = = = 2,447

Jika safety factor mendapatkan nilai ≥ 2, maka ejector pin dikatakan memiliki angka keamanan yang baik dan bisa digunakan[9].

Selain itu dari hasil perhitungan panjang langkah pembebas yaitu 30 mm sedangkan tebal maksimum produk 3,226 maka produk tersebut bisa di bebaskan dari cetakan.

III.8 Sistem pendingin

Jenis cooling system pada konstruksi cetakan ini adalah channel, karena dilihat dari komplektisitas dari produk yang akan dicetak.

Berdasarkan tebal rata-rata produk frame safety glasses yaitu 3,56 mm. sehingga diameter cooling system Ø 8,5 mm dengan jarak antar sumbu cooling terhadap permukaan yaitu 21 mm dan jarak antar sumbu 23 mm[7].

Gambar 10. Cooling system III.9 Sprue, runner dan gate

1. Sprue

Sprue berfungsi sebagai tempat awal masuknya aliran material plastik dari nozzle mesin ke dalam rongga cetakan. Bentukan dan ukuran sprue menyesuaikan dengan ukuran radius dari nozzle pada mesin. Sedangkan panjang dari sprue menyesuaikan dari tebal cavity plate pada cetakan[10]. Diketahui:

Tebal max produk (Smax) = 4,982 mm Diameter nozzle (dN) = 2 mm Panjang sprue (L) = 70 mm

Single Solenoid 3/2

TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

Ditanya: Sudut sprue (α)? Jawab: df = Smax + 1,0 mm = 4,982 + 1,0 = 5,982 mm dS = dN + 1,5 mm = 2 + 1,5 = 3,5 mm Tan α = α = Tan-1 = 1,01° 2. Runner

Jalur masuknya material plastik cair setelah melalui sprue selanjutnya adalah melalui runner. Bentuk dari runner berbeda-beda berdasarkan tebal produk dan ukuran runner menentukan dari cepat aliran plastik cair masuk ke rongga cetakan[10].

Diketahui:

Tebal max produk (Smax) = 4,982 Konstanta (K) = 1,5 Ditanya:

Diameter runner (Drunner)? Jawab:

Dprimary runner = Saverage + K = 4,982 + 1,5 = 6,482 mm Dsecondary runner = = = Ø 4,583 mm Dtertiary runner = = = Ø 2,646 mm 3. Gate

Saluran yang menghubungkan runner dan produk disebut gate. Bentuk dan besarnya gate sangat penting dalam menentukan kualitas produk. Tebal gate biasanya dua per tiga dari ketebalan produk [10]. Diketahui:

Tebal max produk (Smax) = 4,982 mm Ditanya :

Panjang gate (L), tebal gate (t) dan lebar gate (w) ? Jawab :

Gate pada top frame L = 1~1,5 x Smax = 1,2 x 4,982 = 5,978 mm t = 0,15~0,30 x Smax = 0,2 x 4,982 = 0,996 mm w = 2 x D = 2 x Dsecondary runner = 2 x 3,742 = 7,484 mm

Gate pada left dan right frame L = 1~1,5 x Smax = 1,2 x 4,982 = 5,978 mm t = 0,15~0,30 x Smax = 0,2 x 4,982 = 0,996 mm w = 2 x D = 2 x Dtertiary runner = 2 x 2,646 = 5,292 mm

Sedangkan untuk menentukan posisi gate dilakukan dengan simulasi gate analysis[11].

Gambar 11. Rekomendasi posisi gate III.10 Keseimbangan produk

Keseimbangan produk digunakan untuk mengeliminir perbedaan waktu pengisian material atau fill time produk dengan cara menyesuiakan panjang dari runner agar perbedaan volume material yang mengalir dari runner, gate dan produk minimum[2].

Tabel 5. Volume material produk

Product Volume runner Volume gate Volume product Total Top frame 606.92 43.04 5532.17 6182.14 Left frame 2490.42 43.04 3650.39 6183.85 Right frame 2490.42 43.04 3650.39 6183.85

III.11 Perhitungan pegas 1. Berat yang diterima spring Diketahui:

Panjang plat ejector (p) = 350 mm = 35 cm Lebar plat ejector (l) = 150 mm = 15 cm Tebal plat ejector (t) = 15 mm = 1,5 cm Stroke = 90 mm

Diameter return pin = Ø 20 mm Berat jenis baja (m) = 7,81 gr/cm2 Ditanya: Berat (w) ? Jawab: Wplat ejector = 2 x (A x m) = 2 x (( p x l x t ) x 7,81 gr/cm²) = 2 x (( 35 x 15 x 1,5 ) cm x 7,81 gr/cm²) = 12300,75 gr

Wtotal = 12,301 kg + (8ejktr pin + 2btg lift + 2lifter) = 12,3 kg + (0,079 kg + 0,109 kg + 0,174 kg) = 12,572 kg

TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

2. Gaya yang diterima spring Diketahui:

Gaya gravitasi (g) = 9,8 m/s2 Berat total (Wtotal) = 12,572 kg Ditanya: Gaya (F) ? Jawab: Fnormal = W x g = 12,572 kg x 9,8 m/s2 = 123,206 N Diketahui:

Koefisien gesek kinetis (μk) = 0.6 Berat 8 unit ejektor pin Ø3 (Wpin) = 0,079 kg (F) 8 pin = W x g

= 0,079 kg x 9,8 m/s² = 0,774 N

Ditanya:

Gaya gesek kinetis (Fk) ? Jawab:

Fk = Fnormal x μk = 0,774 N x 0,6 = 0,465 N

Dengan demikian beban yang diterima spring adalah: Berat (W) = 25.64 kg

Gaya (Ftotal) = Fnormal + Fk

= 123,206 N + 0,774 N

= 123,671 N

Spring yang digunakan sebanyak empat unit agar keseimbangan atau balancing tercapai. Maka gaya sebesar 123,671 N dibagi untuk empat spring, sehingga masing-masing spring menerima beban sebesar 30,918 N. Jenis spring yang digunakan yaitu menggunakan return pin Ø 20 mm, sehingga di dapat tipe spring yaitu SWY 30-90[13].

III.12 Lubang pada mold base

Mold base yang digunakan sebelumnya sudah memiliki lubang ataupun pocket, sehingga perlu dipertimbangkan dalam menetukan bentukan yang baru.

Tabel 6. Komponen modifikasi No Komponen Modifikasi

1 Cavity plate Pocket untuk insert cavity 2 Core Plate Pocket untuk insert core 3 Support plate Lubang ejector pin, ejector

guide bush, batang lifter, retainer pin dan support pillar

4 Upper plate ejector

Lubang ejector pin, ejector guide bush, batang lifter, retainer pin dan support pillar

5 Lower plate ejector

Lubang batang lifter, ejector guide pin dan ejector guide pin dan suport pillar

IV. Pengujian Dengan Simulasi Moldflow

Pengujian dengan simulasi diperlukan untuk mengetahui dan mengantisipasi kemungkinan-kemungkinan yang terjadi pada hasil produk. Sehingga diperlukan pameter masukan untuk mendapatkan hasil simulasi[12].

Tabel 7. Parameter awal proses simulasi

Parameter Value Unit

Melt temperature Tm 230 °C Ejection temperature Te 93 °C Mold temperature 40 °C Injection pressure 44 Mpa Packing pressure 35 Mpa Packing time 10 s Mold opening time tₒ 5 s Reynold number Re 2500

Selanjutnya data-data hasil meshing produk sebagai berikut: - Mesh type : Dual domain

- Number of nodes : 4755

- Total number part of element : 9244 - Total number of sprue/runner/gate : 149 - Total number of element : 9393

Proses simulasi dengan data-data grid atau mesh tersebut memerlukan waktu kurang lebih 10 menit untuk sekali proses.

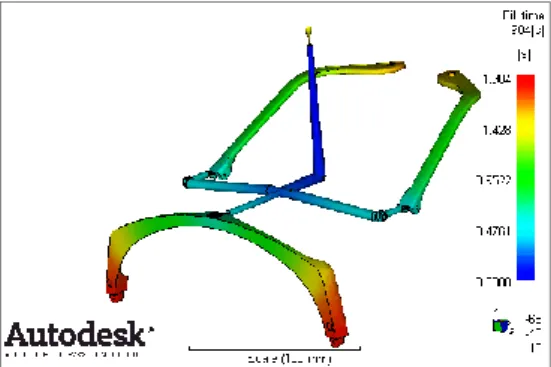

IV.1 Fill time

Waktu yang dibutuhkan untuk proses pengisian material ke dalam rongga cetakan yaitu 1,904 detik/produk.

Gambar 12. Profil fill time

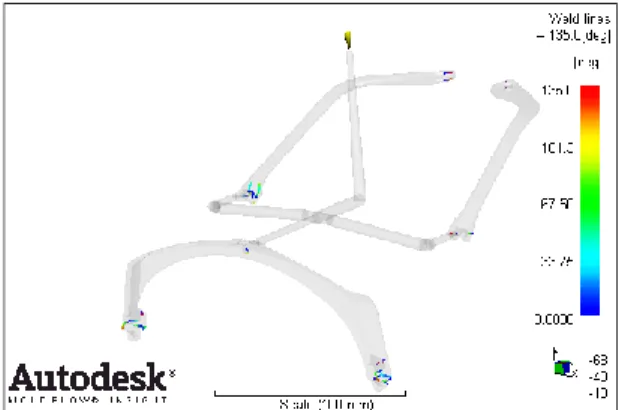

IV.2 Weld lines prediction

Cacat yang terjadi karena pertemuan dua aliran dingin yang terjadi pada produk. Untuk mengatasi cacat tersebut dapat dilakukan dengan:

1. Menambah temperatur barrel secara bertahap sebesar 5,5 °C

2. Menambah volume material 2-3 point dari index standar yang ditetapkan

3. Menambah holding pressure dan holding time agar material yang di-inject menyatu dengan sempurna[7]

TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

Gambar 13. Profil weld line hasil simulasi IV.3 Air trap prediction

Cacat air trap terjadi saat material plastik masuk ke dalam rongga cetakan membentuk produk, tetapi tidak terisi penuh oleh material tersebut.

Gambar 14. Profil air trap hasil simulasi Berdasarkan hasil simulasi tersebut, terdapat cacat air trap yang ditandai dengan lingkaran berwarna merah. Maka untuk mengatasi masalah air trap pada cetakan tersebut dengan cara sebagai berikut:

1. Kecepatan aliran material diperlambat agar rongga core-cavity benar-benar terisi material

2. Clamping force dikurangi 3. Holding pressure ditambah

4. Dibuat die venting pada parting line[7]

V. Penutup V.1 Kesimpulan

Desain cetakan safety glasses frame dapat dibuat menggunakan cetakan yang sudah tidak dipakai, yaitu menggunakan cetakan pad collar. Tabel VI.1 menunjukan spesifikasi cetakan safety glasses frame:

Tabel 8. Spesifikasi cetakan safety glasses frame Spesifikasi cetakan frame safety glasses Tipe mold Two plate

Mold system Normal Surface finish Polish Ejection system Pin ejector Mold operation Semi manual Tipe gate Side gate Manufacturing methode Programming (CAM) Material mold S 50 C Dimension mold 350 x 350 x 200 mm Dimension cavity plate 350 x 250 x 50 mm Dimension core plate 350 x 250 x 50 mm

Hasil desain produk safety glasses frame yang disimulasikan menggunakan softwere autodesk moldflow insight minimum cacat, hal ini ditunjukan dengan adanya cacat berupa weld line dan air traps yang mana cacat tersebut dapat diminimalisir dengan cara mengatur parameter injeksi dan membuat die venting pada parting line dengan clearance berdasarkan rekomendasi.

V.2 Saran

Secara perancangan desain cetakan memiliki hasil yang baik sehingga untuk dilakukan ke tahap selanjutnya yaitu proses pemesinan. Sebelum itu, hal yang perlu dilakukan yaitu penambahan simulasi sistem pendingin atau cooling system pada konstruksi cetakan dengan software autodesk moldflow insight 2010 untuk mengetahui kemungkinan-kemungkinan yang terjadi setelah di tambah dengan analisa tersebut. Sehingga kesalahan dalam rancangan bisa lebih minimum.

V. KUTIPAN DAN DAFTAR PUSTAKA

[1] Domonick V. Rosato., Donald V. Rosato., Marlene G. Rosato. (2000). Injection Molding Handbook: Kluwer Academic Publishers Group.

[2] Eko Ari Wibowo., Agung Kaswadi., Suroto. (2015). Perancangan Cetakan Safety Glasses Frame Dengan Memodifikasi Cetakan Tidak Terpakai Di Politeknik Manufaktur Astra: Politeknik Manufaktur Astra, Jakarta.

[3] Sigit Yuwono., Agung Kaswadi., Suroto. (2015). Studi Eksperimental Proses Cetak Injeksi Plastik Dengan Mengaplikasikan Saluran Pendingin Konformal Dan Optimalisasi Parameter: Institut Teknologi Bandung, Bandung.

[4] Exxon Mobil. (2015). ExxonMobil AP03B Polyprophylene Impact Copolymer: Springwoods Village Parkway Spring. USA

[5] Sudarmawan, Roni. 2007. Diktat Teknologi Plastik Injection Moulding: Politeknik Manufaktur Astra. Jakarta

[6] Hwa Chin. (2015). Hwa Chin Machinery Factory. Diakses 7 Februari 2015, dari http://www http://www.hwachin.com.tw/products.html

TECHNOLOGIC, VOLUME 6, NOMOR 2

Politeknik Manufaktur Astra DESEMBER 2015

[7] Sudirman Iman. 2005. Diktat Injection Moulding: PT. Astra Honda Motor Dies Manufacturing Division. Jakarta

[8] M. Bryce, Douglas. 1998. Plastic Injection Moulding Vol.III: Society of Manufacturing Engineers. Michigan

[9] Gastrow. 2002. Injection Molds 130 Proven Design: Hanser. Munich

[10] George Menges, Walter Michaeli, Paul Mohren. 1999. How To Make Injection Mold: Hanser. Munich

[11] Autodesk, 2009. Autodesk Moldflow Insight Standard 1 Theory and Concepts for Release: Moldflow Corp. USA

[12] Autodesk, 2009. Autodesk Moldflow Insight Standard 2 Theory and Concepts for Release. USA: Moldflow Corp.

[13] Misumi. 2007. Standar Components for Plastic Molds and Die Cast. Japan: Misumi, Ltd.